Установка переробки плодоовочевої сировини

Номер патенту: 87018

Опубліковано: 10.06.2009

Автори: Цепюк Ярослав Васильович, Філіпов Валерій Іванович, Цеп'юк Василь Дмитрович

Формула / Реферат

1. Установка переробки плодоовочевої сировини, що містить з'єднані один з одним і послідовно встановлені приймальний бункер-транспортер, мийну машину, інспекційний транспортер, шнек-теплообмінник, перший і другий шнеки-соковіддільники, перший шнек-охолоджувач, першу, другу і третю протиральні машини, другий шнек-охолоджувач, трубчатий охолоджувач соку, установлений на виходах першого і другого соковіддільників, збірну ємність пюре, установлену на виході другого шнека-охолоджувача, збірну ємність соку, установлену на виході трубчастого охолоджувача соку, збірну ємність відходів, з'єднану з виходами протиральної машини, при цьому в камерах шнека-теплообмінника, першого і другого шнеків-соковіддільників, першого та другого шнеків-охолоджувачів, а також збірних ємностей соку та пюре, установлені пустотілі шнекові транспортери, що містять центральний пустотілий вал із закріпленими на ньому пустотілими шнековими порожнинами, з'єднаними каналами з пустотілим валом, яка відрізняється тим, що шнекові поверхні виконані з листа, на якому закріплені принаймні дві спіралі труб, які розташовані на деякій відстані одна від одної і від вала, з'єднані одна з одною і з валом на вході і виході шнеків, при цьому шнекові поверхні виконані перфорованими.

2. Установка за п. 1, яка відрізняється тим, що пустотілі шнекові порожнини виконані багатовходовими, з набору паралельних спіралей труб, розташованих упритул одна до одної, при цьому кожна труба на вході і виході з'єднана з пустотілим валом.

Текст

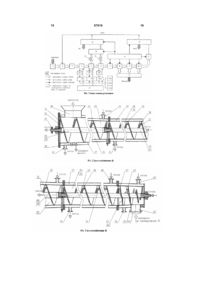

1. Установка переробки плодоовочевої сировини, що містить з'єднані один з одним і послідовно встановлені приймальний бункер-транспортер, мийну машину, інспекційний транспортер, шнектеплообмінник, перший і другий шнекисоковіддільники, перший шнек-охолоджувач, пер C2 2 (19) 1 3 Така конструкція лінії, дозволяє скоротити кількість відходів за рахунок збільшення сухих речовин і одержувати концентрат з ароматом або без нього, одержуючи його окремо одразу в рідкому виді без десорбції. Однак ця лінія низькопродуктивна, тому що одну і ту ж кількість сировини частково необхідно двічі пропускати через перший і другий ферментатори [дивися позиції 8 і 13 - пат. RU №2030892 [2] далі, при опису аналогу, наведені посилання на позиції даного патенту], двічі через першу і другу шнекові центрифуги (позиції 10 і 16), і двічі через перший і другий теплообмінники (позиції 12 і 22). Крім того, для освітлення і відділення рідкої фази сік пропускають послідовно через два пристрої: ультрафільтр (позиція 14) і вакуум-фільтр (позиція 17), що також знижує продуктивність лінії, збільшує витрату теплоенергоносія і витрати праці на одиницю виготовленого продукту, що робить його неконкурентоспроможним. Слід також зазначити, що через кількаразову теплообробку сировини в теплообмінниках (позиції 12 і 22) і у вакуум-випарному апараті, (позиція 18), а також через безпосередній контакт теплоносія (гострої пари) із сировиною знижується вміст вітамінів і інших корисних елементів в отриманій продукції. Відома лінія, через наявність дробарок сировини (позиції 6, 31), як першої стадії її переробки, не дозволяє переробляти кісточкові плоди, що істотно знижує можливість її застосування що до асортименту сировини, яка переробляється. У процесі дрібнення плодів, ця лінія, дробить разом з сировиною насіння, плодоніжки й інші тверді речовини, які у неї присутні, що не дозволяє одержати однорідне пюре з м’якоттю. Наявність дробарок (позиції 6, 31) у цій лінії не дозволяє зберегти цілими насіння плодів, що виключає їхнє подальше використання як насінний фонд, а також як сировину у фармацевтичній промисловості. У цій лінії розм’якшення сировини відбувається у випарнику (ошпарювачі - позиція 25), у якому теплоносій контактує з продукцією, через що конденсат попадає в продукт, тим самим знижує його якість, а застосування вакуум-випарних установок (позиція 18) для його усунення сповільнює виробничий процес, що знижує продуктивність лінії. Найбільш близькою по технічній суті до запропонованої установки є лінія переробки плодоовочевої сировини [2], що містить з’єднані один з одним і послідовно установлені приймальний бункертранспортер, мийну машину, інспекційний транспортер, теплообмінник, перший і другий соковіддільники, перший шнек-охолоджувач пюре, першу, другу і третю протиральні машини, а також трубчастий охолоджувач соку, збірні ємності для соку і пюре (накопичувачі-доохолоджувачі соку і пюре) і збірну ємність відходів, холодильний агрегат, при цьому трубчастий охолоджувач соку паралельними керованими магістралями з’єднаний з виходами першого і другого соковіддільників, накопичувач-доохолоджувач соку установлений за трубчастим охолоджувачем соку, а збірна ємність (накопичувач-доохолоджувач) пюре за другим 87018 4 шнеком-охолоджувачем пюре, збірна ємність для відходів з’єднана з відповідними виходами протиральних машин, при цьому канали зливу води накопичувачів-доохлоджувачів соку і пюре з’єднані з каналами подачі води мийної машини. Теплообмінник, перший і другий соковіддільники, збірна ємність для пюре, збірна ємність для соку, перший і другий шнеки-охолоджувачі пюре містять герметичні камери з подвійними стінками, у яких установлені одно заходові пустотілі шнекові транспортери. У порівнянні з аналогом виключення зі складу запропонованої установки дробарок для механічного здрібнювання сировини дозволяє переробляти усі види сировини, у тому числі і кісточкові плоди, тому що дозволяє зберегти неушкодженими насіння, зерна і кісточки плодів, що дозволяє їхнє подальше використання як насінний фонд, а також як сировину у фармацевтичній промисловості. Так як установка виключає здрібнювання насінь, зерен, плодоніжок і інших твердих частин плодів, то вона тим самим, зберігає однорідність структури пюре з м’якоттю, поліпшує його якість. Виконання першого і другого соковіддільників і шнека-охолоджувача у вигляді герметичних камер з подвійними стінками і пустотілого шнекатарнспортера виключає пряме зіткнення теплоносія і холодоносія із сировиною і продуктом, що зберігає корисні речовини в отриманих продуктах, підвищує їхню якість. Крім того, описана конструкція першого і другого соковіддільників і шнека-охолоджувача дозволяє зробити відбір соку самопливом, що дозволяє зробити відбір першої фракції соку (вітаміновмісну чи пектиновмісну), застосовувану надалі для випуску дитячого харчування. Описана конструкція соковіддільників дозволяє робити відбір соку і пюре в процесі переробки сировини, що не вимагає значних витрат для повторної переробки твердої фази сировини. Оснащення установки шнековими охолоджувачами з пустотілими валами і ребрами, а також наявність подвійних стінок у камерахохолоджувачах сприяє, при постійному перемішуванні соку і пюре, їхньому швидкому охолодженню, що дозволяє зберегти якісну структуру продукту. Через те, що конструкції соковіддільників, шнека-охолоджувача і трубчастого охолоджувача, а також збірних ємностей для соку і пюре містять у собі герметичні вузли, то це дозволяє реалізувати замкнений цикл використання теплоносія і холодоносія, а використана на доохолоджуванні соку і пюре вода повторно використовується в мийній машині в підігрітому стані, тим самим поліпшує якість миття сировини і знижує витрати теплоносія у наступних операціях. Установка містить вологовідділювач, що перешкоджає проникненню сторонньої вологи в перероблену масу, тим самим поліпшує якість продукту. Але у відомій установці шнекові порожнини транспортерів виконані однозаходовими, що збільшує термін їх нагріву (охолодження), а тому зменшує теплообмін з сировиною і, або збільшує 5 термін перебування сировини у камері, або призводить до збільшення габаритів установки. Завданням даного винаходу є зменшення габаритів установки і збільшення її продуктивності. Поставлене завдання в запропонованій установці вирішене за рахунок виконання шнекових поверхонь транспортерів з листа, на якому закріплені, у крайньому разі, дві спіралі труб, які розташовані на деякий відстані одна від другої і від пустотілого валу та поєднані на вході и виході з пустотілим валом. У другому варіанті реалізації винаходу поставлене завдання вирішене за рахунок виконання шнекових транспортерів багатозаходовими - з набору паралельних спіралей труб, які розташовані у притул одна до одної, причому кожна труба на вході и виході поєднана з пустотілим валом. Виконання шнекових порожнин транспортерів (пункт 1 формули винаходу), у крайньому разі, двозаходовими, у вигляді двох спіралей труб, дозволило збільшити швидкість нагріву шнекових порожнин та підвищити ефективність їх теплообміну з сировиною. Дійсно, спіралі труб з’єднані на вході и виході з пустотілим валом, що дозволило утворити ежектор і за рахунок цього збільшити швидкість течії теплоносія (або хладагенту) у трубах і підвищити, за рахунок цього, ефективність теплообміну у ланцюгу: теплоносій (або хладагент) - шнекова поверхня труби - сировина. У підсумку, внаслідок ефективності теплообміну, для нагріву, чи охолодження одного і того ж об’єму сировини (у порівнянні з прототипом) потрібні менші об’єми камер. Виконання шнекових порожнин транспортерів (пункт 2 формули винаходу) багатозаходовим з набору параллельних спиралей труб, розташованих в притул одна до одної, при цьому кожна труба на вході та виході з’єднана з пустотілим валом, як і в пункті 1 формули, дозволило збільшити ефективність теплообміну у ланцюгу: теплоносій (або хладагент) - шнекова поверхня труби - сировина, та покращити технологічність виготовлення шнекового транспортеру. Суть винаходу пояснюється кресленням, на якому представлені: на Фіг.1 - блок-схема установки; на Фіг.2, 3 - конструкція (осьовий перетин) теплообмінника; на Фіг.4 - конструкція (осьовий перетин) першого і другого соковіддільників; на Фіг.5 - перетин Б-Б по Фіг.4; на Фіг.6 - конструкція (осьовий перетин) першого і другого шнека-охолоджувача пюре; на Фіг.7 - конструкція (осьовий перетин) першої, другої і третій протиральних машин; на Фіг.8 - перетин В-В по Фіг.7; на Фіг.9 - перетин Г-Г по Фіг.7; на Фіг.10 - конструкція (осьовий перетин) трубчастого охолоджувача соку; на Фіг.11 - осьовий перетин шнекової лопатки; на Фіг.12 - осьовий перетин шнека за пунктом 2 формули. У представленому далі оптимальному варіанті конструктивної реалізації пропонованого рішення сировина, що переробляється, потрапляє в тепло 87018 6 обмінник, і починає рухатися в герметичній "зоні", тому що всі переходи між наступними вузлами установки здійснені через прокладки між сполучними фланцями, а корпуси вузлів (камери) також герметичні і мають один з одним фланцеві з’єднання через прокладки. Усі прокладки наведені на кресленні (зачернені, якщо вони попадають у перетин), але для простоти опису позиціями не позначені. Конструкції камер ідентичні також як і конструкції шнекових транспортерів, що дозволяє при незначних доробках застосовувати уніфіковані конструкції функціонально різних пристроїв (вузлів). Установка переробки плодоовочевої сировини складається з наступних послідовно з’єднаних вузлів і агрегатів: прийомного бункератранспортера 1, мийної машини 2, інспекційного транспортера 3, теплообмінника 4 (шнек вологовідділювач-обшпарувач-розм’якшувач), першого і другого соковіддільників 5, 6, першого шнекаохолоджувача пюре 7, першої, другої і третьої протиральних машин 8, 9, 10, другого шнекаохолоджувача пюре 11, збірної ємності для пюре 12 (накопичувач-доохолоджувач пюре). Виходи соковіддільників 5 і 6 через регулюючі крани 13, і 14 з’єднані з входами трубчастого охолоджувача соку 15, що у свою чергу з’єднаний із входом збірної ємності для соку 16 (накопичувачдоохолоджувач соку). Виходи протиральних машин 8, 9, 10 з’єднані: перший - зі шнеком-охолоджувачем 11, а другий зі збірною ємністю для відходів 17. Холодоносій надходить на входи шнековохолоджувачів пюре 7, 11, охолоджувача соку 15, збірних ємностей для соку 16 і пюре 12, протиральних машин 8, 9, 10 від холодильного агрегату 18. Джерелом тепла є стандартний котел (наприклад типу Д-900) 19, магістралі якого через трьохканальний регулятор температури 20 (20.1, 20.2, 20.3) зв’язані з теплообмінником 4 і соковіддільниками 5 і 6, на яких установлені датчики температури 21, 22, 23 відповідно. Завдання теплового режиму обробки сировини здійснюється через трьохканальний блок задатчиків 24 (24.1, 24.2, 24.3), з’єднаний з відповідними каналами регулятора температури 20. Теплообмінник 4 (див. Фіг.2, 3) складається з трьох камер 25, 26, 27. Камери 25, 26 і 27 з’єднуються одна з одною через фланці (на кресленні не позначені). Камери 25 і 27 закінчуються фланцями, на яких закріплені кришки (на кресленні не позначені). Камери 25, 26 і 27 утворюють єдиний простір, по якому переміщується сировина шнековим транспортером 28, що складається з пустотілого валу 29, з яким на вході і виході зварені дві спіральні шнекові труби 30 і 31 розташовані паралельно одна до другої і закріплені на шнековій поверхні 32, що складають з валом герметичну камеру. На валу 29 розташовані два шнеки з труб 30 і 31 і третій шнек з труб 33, які зігнуті у вигляді лопаток, розміщених на валу 29 по гвинтовій лінії з визначеним кроком і з’єднаних з ним на вході і виході. Труба закріплена на шнековій лопатці (листі) 34. 7 Вал 29 установлений у трьох підшипникових опорах (на кресленні не позначені). З зовнішньої сторони камери 25 на уступі вала 29 установлене зубчасте (чи цевочне) колесо 35 для зв’язку з двигуном (на кресленні не показаний і не позначений). Камери 25, 26 і 27 складаються з опорних фланців (на кресленні не позначені), до яких приварені по дві обичайки 36 і 37. В камері 25 установлені (уварені) завантажувальний бункер 38 і патрубки 39 (для видалення вологи) в отворах обичайок 36 і 37, які відкриваються у внутрішню порожнину камери 25. Патрубки 40 і 41 (для подачі і скидання тепла) установлені (уварені) в отворах обичайок 37 камер 25, 26 і 27. Патрубок 42 установлений (уварений) в отворах обичайок 36 і 37 і через свій фланець і прокладку з’єднаний із завантажувальним патрубком 43 першого соковіддільника 5. Соковіддільники 5 і 6 ( див. Фіг.4 і 5) складаються з двох камер 44 і 45. Камери 44 і 45 з’єднуються одна з одною через свої фланці (на кресленні не позначені) і закінчуються фланцями (на кресленні не позначені). Ці дві камери утворюють єдиний простір, по якому переміщується сировина шнековим транспортером 46, що складається з пустотілого вала 47, з яким на вході і виході зварені дві спіральні шнекові труби 48 і 49 розташовані паралельно одна до другої на шнековій поверхні 50, що складають з валом герметичну камеру. На валу 47 розташовані два шнеки. Одна шнекова поверхня з труб 48 і 49 уявляє собою суцільну шнекову конструкцію, а друга виконана з труб 51, які зігнуті у вигляді лопаток, розміщених на валу 47 по гвинтовій лінії з визначеним кроком і з’єднаних з ним на вході і виході. Труба 51 закріплена на листі (шнекова лопатка) 52. Утворюючі поверхні шнеків 50 і 52 мають гумові наконечники 53 і 54 відповідно. Вал 47 встановлений у підшипникових опорах (на кресленні не позначені). З зовнішньої сторони камери 44 на уступі вала 47 установлене зубчате (чи цевочне) колесо 55 для зв’язку з двигуном (на кресленні не показаний і не позначений). Камери 44 і 45 складаються з опорних фланців (на кресленні не позначені), до яких приварені обичайки 56 і 57. Завантажувальний патрубок 43 соковіддільника 5 (або завантажувальний патрубок 43 соковіддільника 6) установлений (уварений) в отвори обичайок 56 і 57 і відкривається у внутрішню порожнину камери 44. Патрубки 58 і 59 (для подачі і скидання тепла) установлені (уварені) в отворах обичайки 57. У нижній поверхні камери 44, в отворах обичайок 56, 57 уварені втулки (канали для зливу соку) 60, що відділені від зовнішнього середовища герметичною камерою 61, привареною до обичайки 57. У соковіддільниках 5 і 6 на виході камер 61 виконаний патрубок 62, що своїм фланцем 87018 8 з’єднується з регулюючим краном 13 і 14 відповідно і далі з охолоджувачем соку 15. Патрубок 63 установлений (уварений) в отворі фланця камери 44 і через свій фланець і прокладку з’єднаний із завантажувальним патрубком 43 другого соковіддільника 6, або з завантажувальним патрубком 64 першого шнека-охолоджувача пюре 7. Шнеки-охолоджувачі пюре 7 і 11, збірні ємності соку 16 і пюре 12 (див. Фіг.6) складаються з двох камер 65 і 66. Камери 65 і 66 з’єднуються одна з одною через свої фланці (на кресленні не позначені) і закінчуються фланцями (на кресленні не позначені). Ці дві камери утворюють єдиний простір, по якому переміщується сировина шнековим транспортером 67, що складається з пустотілого вала 68, з яким на вході і виході зварені дві спіральні шнекові труби 69 і 70 розташовані паралельно одна до другої на шнековій поверхні 71, які складають з валом герметичну камеру. Обидві шнекові поверхні 69 і 70 уявляють собою суцільні шнекові конструкції. Шнекова поверхня 71 має гумові наконечники 72. Вал 68 установлений у трьох підшипникових опорах (на кресленні не позначені). З зовнішньої сторони камери 65 на уступі вала 68 установлене зубчате (чи цевочне) колесо 73 для зв’язку з двигуном (на кресленні не показаний і не позначений). Камери 65 і 66 складаються з опорних фланців (на кресленні не позначені), до яких приварені циліндричні обичайки 74 і 75. Завантажувальні патрубки 64 шнеків-охолоджувачів 7 і 11 і збірних ємностей 12 і 16, установлені (уварені) в отвори обичайок 74 і 75, які відкриваються у внутрішню порожнину камери 65. Патрубки 76 і 77 (для подачі і скидання холодоносія) установлені (уварені) в отворах обичайки 75. На виході шнека-охолоджувача пюре 7 установлений патрубок 78, що уварений в отворі фланця (на кресленні не позначений) і через свій фланець і прокладку з’єднаний із завантажувальним патрубком 79 протиральної машини 8. На виході шнека-охолоджувача пюре 11 установлений патрубок 78, що уварений в отворі фланця (на кресленні не позначений) і через свій фланець і прокладку з’єднаний із завантажувальним патрубком 64 збірної ємності пюре 12. На виході збірної ємності для пюре 12 установлений патрубок для виходу пюре, що з’єднаний із завантажувальним патрубком лінії фасування пюре (на кресленні не показана). На виході збірної ємності для соку 16 установлений патрубок для виходу соку, що з’єднаний із завантажувальним патрубком лінії фасування соку (на кресленні не показана). Протиральні машини 8, 9, 10 (див. Фіг.7-9) ідентичні і складаються з камери 80, до обичайок 81 і 82 якої з двох сторін приварені фланці закриті кришками (на кресленні не позначені). У камері 80 у підшипникових опорах (на кресленні не позначені) установлений протиральний пристрій 83, що складається з вала 84, на уступах 9 якого установлені два диски 85 і 86, до яких прикріплені шнекові ножі 87. З зовнішньої сторони камери 80 на уступі вала 84 установлене зубчате (чи цевочне) колесо 88 для зв’язку з двигуном (на кресленні не показаний і не позначений). Завантажувальні патрубки 79 протиральних машин 8, 9, 10 установлені (уварені) в отвори обичайок 81 і 82 і відкриваються у внутрішню порожнину камери 80. Патрубки 89 і 90 (для подачі і скидання холодоносія) установлені (уварені) в отворах обичайки 82. У нижній поверхні камери 80, в отворах обичайок 81 і 82, уварені втулки (канали для зливу пюре) 91, що відділені від зовнішнього середовища герметичною камерою 92, привареної до обичайки 82. Камера 92 складається з двох обичайок 93 і 94, що закінчуються патрубком 95. Патрубки 95 протиральних машин 8 і 9 своїми фланцями відповідно з’єднуються з вхідними патрубками 79 протиральних машини 9 і 10, а патрубок 95 протиральної машини 10 своїм фланцем з’єднуються з вхідним патрубком шнекаохолоджувача пюре 11. В обичайку 94 уварені патрубки 96 і 97 для подачі холодоносія від холодильного агрегату 18. Зовнішні поверхні шнекових ножів 87 покриті гумою 98. У фланець камери 80 уварений патрубок 99, що через свій фланець зв’язаний з патрубком100 ємності для відходів 17. Трубчастий охолоджувач соку 15 (див. Фіг.10) складається з герметичних камер 101 і 102, у яких розміщені змійовики 103 і 104. На входах змійовиків виконані патрубки 105 і 106, що з’єднуються своїми фланцями з регулюючими кранами 13 і 14 відповідно, а на виході - патрубки 107 і 108, що своїми фланцями з’єднані з патрубками 109 і 110 збірної ємності для соку 16. Холодоносій у камери 101 і 102 від холодильного агрегату 18 подається через патрубки 111, а його скидання здійснюється через патрубки 112. Установка переробки плодоовочевої сировини дозволяє реалізувати наступні режими роботи: а) підготовки установки до роботи; б) переробка сировини: - одержання пектиновмісного соку і пюре; - одержання вітаміновмісного соку і пюре і працює в такий спосіб. Спочатку нагрівають казан 19 до заданої температури, що задається від блоку задатчиків температури 24. Рівень температури залежить як від виду плодоовочевої сировини, що переробляється, так і від виду кінцевого продукту (пектиновмісний чи вітаміновмісний). Потім подають тепло через магістралі регулятора температури 20 у порожнини теплообмінника 4 і соковіддільників 5 і 6. Подача тепла в теплообмінник 4 здійснюється через вал 29, труби 30 і 31 і патрубки 40 у порожнини, утворені обичайками 36, 37 камер 25, 26, 27 відповідно. Скидання тепла через зворотну магістраль (на кресленні не показана) у казан 19 здійснюється через протилежний кінець вала 29 і патрубки 41 камер 25, 26 і 27 відповідно. Регулювання і підтримка заданої темпе 87018 10 ратури здійснюється регулятором температури 20 за показниками датчиків температури 21, 22, 23, що встановлені на теплообміннику 4 і соковіддільниках 5 і 6. Одночасно з казаном 19 включають холодильний агрегат 18 і подають холодоносій у порожнини камер і вали транспортерів шнеків-охолоджувачів пюре 7 і 11, протиральних машин 8, 9, 10, збірної ємності для пюре 12, і збірної ємності для соку 16, а також у порожнини камер трубчастого охолоджувача соку 15. Рівень температури холодоагенту залежить як від виду плодоовочевої сировини, що переробляється, так і від виду кінцевого продукту (пектиновмісний чи вітаміновмісний). Завдання температури холодоносія здійснюється датчиком, вмонтованим у холодильний агрегат 18 (на кресленні не показаний). Холодоносій у шнеки-охолоджувачі 7 і 11 надходить через вали 68, а також через патрубки 76 у порожнини, утворені обичайками 74, 75 камер 65, 66. Скидання холодоносія в холодильний агрегат 18 здійснюється через зворотну магістраль (на кресленні не показана), що з’єднується з кінцями валів 68, з патрубками 77 камер 65, 66. Холодоносій у протиральні машини 8, 9, 10 надходить через вали 84 і через патрубки 89 у порожнини, утворені обичайками 81, 82 камери 80, а також через патрубки 96 у порожнини, утворені обичайками 93, 94 камери 92. Скидання холодоносія в холодильний агрегат 18 здійснюється через зворотну магістраль (на кресленні не показана), що з’єднується з кінцями валів 84, з патрубками 90 камер 80, а також з патрубками 97 камер 92 відповідно. Холодоносій у збірні ємності для пюре 12 і соку 16 надходить через вали шнекових транспортерів 68 і через патрубки 76 у камери 65, 66. Скидання холодоносія в мийну машину 2 здійснюється через патрубки 77 камер 65, 66. Холодоносій у трубчастий охолоджувач соку 15 надходить через патрубки 111 камер 101 і 102. Скидання холодоносія в холодильний агрегат 18 здійснюється через зворотну магістраль (на кресленні не показана), що з’єднується з патрубками 112 камер 101 і 102. Після встановлення заданих температурних режимів (як нагрівання так і охолодження) у всіх вузлах установки, подають живлення на їхні приводи (двигуни - на кресленні не показані), що через свої редуктори і колеса 35, 55, 73, 88 приводять в обертання вали шнекових транспортерів: 28 - теплообмінника 4; 46 - соковіддільників 5 і 6; 67 шнеків-охолоджувачів 7 і 11, збірної ємності для пюре 12, збірної ємності для соку 16; і вали 84 протиральних пристроїв 83 протиральних машин 8, 9, 10. У зазначеному стані установка готова до роботи. Сировина з щільною і твердою м’якоттю (яблука, морква, кабачки, гарбуз, кісточкові плоди і ягоди та інше.), яка підлягає переробці, транспортером 1 подається в мийну машину 3, де вона очищається від забруднень і сторонніх домішок (попереднє миття), після чого воно надходить на 11 інспекційний транспортер 3, де інспектують помиту сировину, відбраковуючи некондиційні овочі, і інші плоди (які відправляються на повторне миття чи в брак) після цього сировина, що пройшла інспекцію, подається через патрубок 38 у камери 25, 26, 27 теплообмінника 4, по якій переміщуються шнековим транспортером 28 і шнековими лопатками 33.При переміщенні по камерах 25, 26, 27 сировина контактує з розігрітими до заданої температури поверхнями: вала 29, шнеків-труб 30, 31, 33 і обичайок 36 камер 25, 26, 27. За рахунок контакту з розігрітими поверхнями відбувається перша термічна обробка сировини (вологовідокремлення, бланшування, розм’якшення його шкірки і м’якоті). Волога, що відбирається від сировини, видаляється з камери 25 через патрубки зливу вологи 39. Розм’якшена сировина через патрубки 42 надходить у соковіддільник 5 (у його камери 44 і 45), по якому переміщується шнековим транспортером 46 і шнековими лопатками 51. При переміщенні по камерах 44, 45 сировина контактує з розігрітими до заданої температури поверхнями: вала 47, шнеків-труб 48, 49, лопаток 51 і обичайок 56 камер 44, 45. Через те, що кінцеві поверхні шнеків 50 і 52 покриті гумою 53 і 54, то це дозволяє переробляти і кісточкові плоди. За рахунок контакту з розігрітими поверхнями відбувається друга термічна обробка сировини (бланшування) і відбір самопливом першої фракції вітаміновмісного (пектиновмісного) соку придатного для виробництва дитячого харчування, що стікає через канали для зливу соку 60 у камеру 61 і, далі, через її патрубок 62 і регулюючий кран 13 у трубчастий охолоджувач соку 15. Далі сировина через вихідний патрубок 63 камери 45 і вхідний патрубок 43 надходить у соковіддільник 6 (у його камери 44 і 45), по якому переміщується шнековим транспортером 46 (шнекитруби 48, 49 і шнекова поверхня 50) і шнековими лопатками 51 та шнековою поверхньою 52. При переміщенні по камерах 44, 45 сировина контактує з розігрітими до заданої температури поверхнями: вала 47, шнеків 48, 49, 51 і обичайок 56 камер 44, 45. За рахунок контакту з розігрітими поверхнями відбувається третя термічна обробка сировини, при якій здійснюється його третє бланшування і відбір самопливом другої фракції пектиновмісного соку для виробництва дитячого харчування, що стікає через канали для зливу соку 60 у камеру 61 і, далі, через її патрубок 62 і регулюючий кран 14 у трубчастий охолоджувач соку 15. Далі сировина через вихідний патрубок 63 камери 45 і патрубок 64 надходить у шнекохолоджувач пюре 7 (у його камери 65, 66), по якому переміщується шнековим транспортером 67 (шнеки-труби 69, 70).Так само, як у соковіддільниках 5 і 6, кінцеві поверхні шнеків 71 покриті гумою 72, що дозволяє переробляти кісточкові. У шнеку-охладжувачі пюре 7 сировина контактує з охолодженими до заданої температури поверхнями: вала 68 і шнеків-труб 69 і 70, а також внутрішніх обичайок 74 камер 65 і 66. 87018 12 За рахунок контакту з охолодженими поверхнями відбувається перша стадія охолодження сировини, що через вихідний патрубок 78 камери 66 і патрубок 79 надходить у протиральну машину 8 (у її камеру 80), по якій переміщується протиральним пристроєм 83 (його шнековими ножами 87). Сировина при переміщенні контактує з внутрішньою обичайкою 86 камери 80, при цьому здійснюється друга стадія її охолодження. Протиральний пристрій 83, при обертанні, здійснює послідовне протирання сировини, доводячи його до дрібно дисперсійної консистенції, а відокремлені від загальної маси насіння зерна, кісточки, плодоніжки й інші тверді речовини надходять у ємність для відходів 17. Перша фракція пюре через канали 91 самопливом зливається в камеру 92, у якій продовжується процес охолодження пюре, і потім через патрубок 95 надходить у патрубок 79 протиральної машини 9, а потім через патрубок 95 надходить у патрубок 79 протиральної машини 10, у яких процес охолодження сировини і розділу другої і третьої фракцій пюре від відходів продовжується аналогічним способом. При цьому пюре після протиральної машини 10 через патрубок 95 надходить у патрубок 64 шнека-охолоджувача пюре 11, а відходи через патрубки 99 надходять у ємність для відходів 17. Після сортування й інспекції вони можуть бути використані як насінний фонд, а також як сировина для фармацевтичної промисловості. У шнеку-охолоджувачі пюре 11 (конструкція якого і принцип обробки сировини аналогічний вищеописаному в шнеку-охолоджувачі 7) продовжується процес охолодження пюре, що переміщується через камери 65 і 66 шнековим транспортером 67 і через патрубки 78 надходить у збірну ємність для пюре 12, конструкція і принцип обробки пюре в який аналогічний вищеописаному. У камерах 65 і 66 збірної ємності для пюре 12 закінчується процес охолодження пюре і воно через патрубки 78 надходить у лінію фасування пюре (на кресленні не показана). Сік із соковіддільників 5 і 6 надходить у трубчастий охолоджувач соку 15 (у якому здійснюється друга стадія охолодження соку) через крани 13 і 14 і, проходячи самопливом по змійовиках 103 і 104, надходить через патрубки 107 і 108 у збірну ємність для соку 16. У збірній ємності для соку 16, по камерах 65 і 66 якої сік переміщується шнековим транспортером 67, за рахунок контакту соку з поверхнями шнеків і внутрішніх обичайок 74 камер 65 і 66 закінчується процес охолодження соку і він надходить через патрубки 78 у лінію фасування соку (на кресленні не показана). Приймальний бункер 1, мийна машина 2, інспекційний транспортер 3, регулюючі крани 13 і 14, трубчастий охолоджувач соку 15 можуть бути реалізовані на основі пристроїв, що серійно випускаються, з незначними доробками для стикування з іншими пристроями установки. Так само, на основі серійних пристроїв з доробками відповідно до вимог, які приведені на Фіг.7 13 можуть бути виготовлені протиральні машини 8, 9, 10. Позиції креслення (матеріал довідковий) Загальні 1 - приймальний бункер-транспортер; 2 - мийна машина; 3 - інспекційний транспортер; 4 - теплообмінник; 5, 6 - перший і другий соковіддільникі; 7 - перший шнек-охолоджувач пюре; 8, 9, 10 - Перша, друга і третя протиральні машини; 11 - другий шнек-охолоджувач пюре; 12 - збірна ємність для пюре (накопичувачдоохолоджувач пюре); 13, 14 - регулюючі крани; 15 - трубчастий охолоджувач соку; 16 - збірна ємність для соку (накопичувачдоохолоджувач соку); 17 - збірна ємність для відходів; 18 - холодильний агрегат; 19 - казан; 20 - регулятор температури; 21, 22, 23 - датчики температури; 24 - блок задатчиків температури; Теплообмінник 25, 26, 27 - камери теплообмінника 4; 28 - шнек-транспортер; 29 - пустотілий вал; 30, 31 - спиралі труб; 32 - шнекова листова поверхня; 33 - труба; 34 - лист (лопатка); 35 - зубчате колесо; 36, 37 - обичайки камер 25, 26, 27; 38 - завантажувальний бункер; 39 - патрубок зливу вологи; 40, 41 - патрубки подачі і скидання тепла; 42 - вихідний патрубок теплообмінника 4; Соковіддільники 5 і 6 43 - вхідний патрубок соковіддільників 5 і 6; 44, 45 - камери соковіддільників 5 і 6; 46 - шнековий транспортер; 47 - вал; 48, 49 - спіралі труб; 50 - шнекова листова поверхня; 51 - труба; 52 - лист (лопатка); 53, 54 - гумові наконечники; 55 - колесо; 56, 57 - обичайки камер 44, 45; 58, 59 - патрубки камер 44, 45; 87018 14 60 - втулки (канали для зливу соку); 61 - камера для зливу соку; 62 - патрубок камери 61; 63 - патрубок для виходу сировини; Шнеки-охолоджувачі пюре 7 і 11. збірні ємності для пюре 12 і соку 16 64 - завантажувальний патрубок шнеківохолоджувачів пюре 7 і 11, ємкостей 12 і 16; 65, 66 - камери шнеків-охолоджувачів пюре 7 і 11, ємкостей 2 і 16; 67 - шнековий транспортер; 68 - вал; 69, 70 - спіралі труб; 71 - шнекова поверхня; 72 - гумові наконечники; 73 - колесо; 74, 75 - обичайки камер 65, 66; 76, 77 - патрубки камер 65 і 66; 78 - вихідний патрубок камери 66; Протиральні машини 8, 9, 10 79 - завантажувальний патрубок протиральних машин 8, 9, 10; 80 - камера протиральної машини 8, 9, 10; 81, 82 - обичайки камери 80; 83 - протиральний пристрій; 84 - вал; 85, 86 - диски; 87 - шнекові ножі; 88 - колесо; 89, 90 - патрубки камери 80; 91 - втулки (канали для виходу пюре); 92 - камера; 93, 94 - обичайки камери 92; 95 - вихідний патрубок протиральних машин 8, 9, 10; 96, 97 - патрубки камери 92; 98 - гума; 99 - патрубок скидання відходів протиральних машин 8, 9, 10; 100 - патрубок ємності для відходів 17; Трубчастий охолоджувач соку 15 101; 102 - камери трубчастого охолоджувача соку 15; 103, 104 - змійовики; 105, 106 - вхідні патрубки; 107, 108 - вихідні патрубки; 109, 110 - патрубки збірної ємності для соку 16; 111 - патрубки подачі холодоагенту; 112 - патрубки скидання холодоагенту; Джерела інформації 1. Росія, патент 2030892, А23 15/00. 2. Україна, патент 49760А, А23 15/00. 15 87018 16 17 87018 18 19 87018 20 21 Комп’ютерна верстка Г. Паяльніков 87018 Підписне 22 Тираж 28 прим. Міністерство освіти і науки України Державний департамент інтелектуальної власності, вул. Урицького, 45, м. Київ, МСП, 03680, Україна ДП “Український інститут промислової власності”, вул. Глазунова, 1, м. Київ – 42, 01601

ДивитисяДодаткова інформація

Назва патенту англійськоюUnit for processing raw fruit and vegetable material

Автори англійськоюFilipov Valerii Ivanovych, Tsepiuk Vasyl Dmytrovych, Tsepiuk Yaroslav Vasyliovych

Назва патенту російськоюУстановка переработки плодоовощного сырья

Автори російськоюФилиппов Валерий Иванович, Цепюк Василий Дмитриевич, Цепюк Ярослав Васильевич

МПК / Мітки

МПК: A23N 15/00

Мітки: переробки, сировини, установка, плодоовочевої

Код посилання

<a href="https://ua.patents.su/11-87018-ustanovka-pererobki-plodoovochevo-sirovini.html" target="_blank" rel="follow" title="База патентів України">Установка переробки плодоовочевої сировини</a>

Попередній патент: Спосіб з`єднання металевих елементів

Наступний патент: N-2(фенілетил)амід-2-оксоіндолін-3-гліоксилової кислоти з антигіпоксичною, протизапальною, діуретичною дією

Випадковий патент: Заміщені сечовиною імідазохіноліни