Лопатеве колесо шахтної турбомашини

Номер патенту: 87834

Опубліковано: 25.08.2009

Автори: Алієв Натікбєк Алійович, Зудіков Олександр Борисович, Лобко Андрій Олександрович

Формула / Реферат

1. Лопатеве колесо шахтної турбомашини модульно-функціонального виконання, що містить корінний і покривний диски, лопаті формують проточну частину насоса, на торцях якого сформовані кільцеві виступи, взаємообернені кільцевим западинам в дисках, з фіксацією модулів між собою, яке відрізняються тим, що кожний з модулів, залежно від комбінації способів дії і методів формоутворення, обробляється індивідуально, підлягає операції збирання з подальшим циклом фінішних операцій і бронюванням або зміцненням робочих поверхонь проточної частини колеса вставками з високоміцного матеріалу, при цьому вставки броні виконані у вигляді пластин із замком циліндричної форми або "ластівчина хвоста".

2. Лопатеве колесо шахтної турбомашини модульно-функціонального виконання за п. 1, яке відрізняється тим, що робочі поверхні проточної частини армовані плоскими пластинами, встановлювані між лопатями і дисками, з фіксацією їх кільцевими виступами, сформованими на лопатях.

Текст

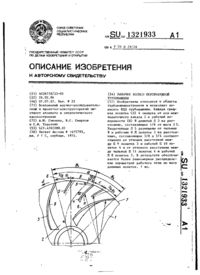

1. Лопатеве колесо шахтної турбомашини модульно-функціонального виконання, що містить корінний і покривний диски, лопаті формують про 3 тять в середньому 1500...3000мг/л механічних домішок, на ряду установок зафіксовані значно великі величини (6000...40000мг/л). При існуючій традиційній схемі освітлення шахтної води не забезпечується ефективного осадження зважених частинок, і значна кількість їх потрапляє в приймальні колодязі, а потім в насоси. Зіставлення мікротвердості компонентів суспензій з твердістю матеріалів деталей насосів сірі чавуни СЧ 20, СЧ 30 (1940н/мм2),сталь 35Л ГОСТ 1050 (2400н/мм2), сталь 40X13 ГОСТ 5632 (5600н/мм2) показує, що застосовані групи матеріалів в шахтному насособудуванні не в змозі ефективно протистояти гідроабразивному зношуванню. У сукупності гідроабразивне зношування приводить до зростання вібрації унаслідок вимивання проточної частини коліс, втрат робочих характеристик, виходу з ладу розвантажувальних пристроїв. Виділення гідроабразивного зношування в окремий вид руйнування за допомогою спеціального експерименту і кількісна оцінка ступеня зношування дозволяють з достовірністю 92% встановити для середніх значень вміст твердого в шахтній воді (1500...3000 мг/л) значення швидкості зношування в межах 0,55.1,85Мкм/год. - корозійне зношування під дією хімічно активних компонентів шахтної води (твердих частинок, кислот, лугів, солей), швидкість якого визначається їх концентрацією, що також приводить до збільшення вібрації і виходу з ладу проточної частини динамічних турбомашин [див. Нечушкин Г.М., Махинин А.И. Анализ характерных износов основных деталей шахтных центробежных насосов // Шахтные стационарные установки: Сб. науч. тр. / ВНИИГМ им.М.М.Федорова - Донецк, 1972. - с.3-7.; см.также Супрун В.Н. Абразивный износ грунтовых насосов и борьба с ним. - М.: Машиностроение, 1972; див.також Лунегова М.Е. Защита шахтных насосов эпоксидными покрытиями // Науч.труды Перм.НИИУИ. - Сб. 13. – 1971]. При аналізі хімічного складу шахтних вод встановлено, що практично всі проби містять такі агресивні речовини як сульфати і хлориди. Сумарна концентрація цих речовин по багатьом шахтам досягає 30000мг/л, що еквівалентно вмісту цих компонентів в морській воді. Крім того в шахтній воді присутні також речовини, які реалізують і ініціюють корозійні процеси: сірководень, оксиди азоту, оксиди металів, вуглекислота, хлористий водень, кислоти і луги у вільному стані. Згідно СНіП 11.03.11.85 «Захист будівельних конструкцій від корозій», частина II, «вода, що містить в сумі менш ніж 5000мг/л сульфатів і хлоридів, відноситься до середньоагресивної; при вмісті цих компонентів понад 5000мг/л - до сильноагресивної». Проте обумовлена в СНіП 11.03.11.85 ступінь агресивності стічної води приведена для умов обтікання металевих конструкцій потоком з швидкістю до 1м/с. Оскільки в каналах проточної частини насоса, ущільненнях і розвантажувальних пристроях швидкості потоку досягають значно більших величин (в ущільненнях робочих коліс 10.25 м/с; у циліндровій щілині розвантажувального пристрою -30..40м/с; у торцевій щілині розвантажувального пристрою - 40.60м/с), ступінь агре 87834 4 сивності шахтної води до металевих деталей КСЦН різко зростає. На основі даних РТМ 0705001-85 і СНіП ІІ.03.11.85 було встановлено, що при сумарному вмісті сульфатів і хлоридів - 1000мг/л (середнє значення), швидкість корозії складе для ущільнень робочих коліс - 1-2,5мм/год, деталей розвантажувального пристрою - 3-4мм/рік. Виходячи з отриманих даних, коефіцієнт форсування зносу за рахунок корозії прийнятий рівним 1,3. Відомі випадки втрати до 25.30% у вазі робочих коліс від корозійного зношування, що приводило до зростання вібрації і руйнування проточної частини (шахти Селідовської групи). - зношування кавітацією, що особливо проявляє себе на перших ступенях шахтних турбомашин, приводить до стрибкоподібного зростання вібрації і руйнуванню деталей проточної частини [див. Карелин В. Я. Кавитационные явления в центробежных и осевых насосах. - М.: Машгиз. 1963г. - 256 с; Перник А. Д. Проблемы кавитации. Л.: Судостроение. -1966. - 438 с; Петрина Н. П. Судовые насосы. - Л.: Судпромгиз, 1962. - 376 с; див.також Пылаев Н. И., Эдель Ю. У. Кавитация в гидротурбинах. - Л.: Машиностроение, 1974. - 258 с; див. Шальнев К. К. Кавитация, физические стороны явления, вредность в технике, методы борьбы с кавитацией / Автореферат на соискание ученой степени доктора технических наук - М.: МИСИ, 1962. - 26 с]. Руйнування робочих поверхонь деталей насосів відбувається під дією захлопуваючих газових каверн в основному за вихровим слідом потоку. Ділянки зношеної поверхні - для робочих коліс вихідна частина дисків і лопаток; для направляючих апаратів - лопатки відвідного каналу; для щілинних ущільнень робочих коліс - вихідна частина. Явища кавітацій супроводжуються зниженням продуктивності насоса, інтенсивним кавітаційноерозійним зношуванням, підвищенням рівня вібрації ротора насоса. Виникає характерний шум, відбувається емульсування рідини, а також спостерігаються різкі частотні коливання тиску в нагнітальній лінії і ударні навантаження на деталі насоса, які можуть викликати руйнування елементів проточної частини, особливо на перших ступенях і вихід насоса з ладу. Окрім того спостереження показують, що кавітація наступає тим раніше, чим більше рідина забруднена твердими частинками. Останнє обумовлене тим, що на поверхні забруднюючих твердих частинок адсорбується тонкий шар повітря, частинки якого при попаданні в зону зниженого тиску служать зародковими центрами, які сприяють виникненню кавітації. Дослідженнями науково дослідного інституту гірничої механіки імені М.М.Федорова встановлено, що режими кавітацій характерні майже для 40% установок, половина з них експлуатується в цих режимах постійно. Причинами кавітації є: вибір насосів на трубопровідну мережу з великим запасом (більше 10%) по натиску; замулювання приймальних колодязів і приймальних пристроїв; експлуатація установок при великих величинах 5 геометричних висот всмоктування, втрати в трубопроводі, що підводить. Оскільки матеріали, що використовуються для деталей шахтних насосів, за винятком сталей корозійностійких мартенситового класу (сталі 40X13, 30X13, 25Х13Н2, 20Х12ВНМФ ГОСТУ 5632) не є ерозійностійкими, насоси в умовах кавітації піддаються швидкому руйнуванню. В окремих випадках швидкість зношування кавітації може досягати 0,10,05мм/год., що на один, два порядки перевищує постійний, поступовий процес зношування Спеціальними методами і експериментами встановлено, що швидкості сумісного гідробразивного і зношування кавітацією деталей насосів складають 1,02...3,68 Мкм/год. Величини швидкості сумісного гідроабразивного, кавітаційного і корозійного зношування складають 1,35...4,75Мкм/год. - робота шахтних динамічних турбомашин в режимі підвищеної вібрації, обумовленою нестаціонарною гідродинамікою, неоднорідністю поля неврівноважених відцентрових сил деталей проточної частини агрегату, що обертаються, технологічною і конструктивною недосконалістю [см. Алиев Н.А. Динамические аспекты технологической стратегии производства высокоточных рабочих колес центробежных многоступенчатых шахтных насосов // Проблеми експлуатації шахтних стаціонарних установок: Сборник научных трудов / НИИГМ им М. М. Федорова. - Донецк, 2002. -Вып. 95. - С. 67-82.,см.также Алиев Н.А. Технологические особенности увеличения ресурса динамических насосов // Прогрессивные технологии и системы машиностроения: Международный сборник научных трудов. -Донецк, 2001. - Вып. 16. - С. 918.] Вказані чинники мають місце незалежно від виконання і роботи агрегатів, тобто горизонтальної або вертикальної компоновки. Механічні джерела вібрації КСВН можна розділити на дві групи: перші пов'язані з конструктивними особливостями, технологією виготовлення і складання власне насоса, друга з елементами сполучення його з приводом і самим приводом. Основними джерелами першої групи є неврівноважені сили інерції мас, що обертаються, обумовлені технологічною і складальною недосконалістю порівняно з геометричною подібністю машини, а також коливальними процесами в опорних вузлах. До другої групи відносяться коливальні процеси, пов'язані із сполучними муфтами, передавальними механізмами і приводними двигунами. У першу групу входить також геометрична і технологічна недосконалість робочих коліс і ротора шахтних КСВН, що впливають на вібронавантаженість насосних агрегатів. До такого роду недосконалості відносяться нерівнозначність міжлопатевих зон коліс і несиметричне їх заповнення, петлеподібний рух коліс в перекачуваному середовищі, відхилення від взаємного розташування формоутворювальних поверхонь, хаотичне розташування неврівноважених мас при збиранні ротора . Можливою причиною вібрації КСВН на оборотній частоті може з'явитися відхилення від коаксіального розташування посадочних повер 87834 6 хонь корпусних деталей, направляючих апаратів, кільцевих щілинних ущільнень і внаслідок цього зіткнення рухомих (що обертаються) деталей об корпусні, базові. Це приводить до схоплювання і задиру зв'язаних деталей, віброударного зносу і їх руйнування, втрати робочих характеристик і повного виходу з ладу КСВН. Тертя, що виникає при цьому, виявляється широкосмуговим нестабільним спектром вібрації. Неврівноваженість ротора унаслідок асиметрії по масі, не детермінованого розподілу залишкових дисбалансів уздовж валу, розбалансування унаслідок відхилень, зносу, вимивання пористих структур матеріалу в проточній частиш як коліс, так і нерухомих корпусних деталей КСВН, можуть стати причиною як широкосмугових, так і дискретних спектральних компонентів вібрації насосів . Виникнення вібрації може бути викликане зносом, фреттінгом або поверхневою втомою, відхиленням геометрії елементів підшипників і дефектами посадки їх в опорні гнізда, порушенням співісності переднього і заднього кронштейнів, технологічною зігнутістю валу. Сполучні муфти є джерелами вібрації як на оборотній частоті, так і в області вищих частот. Це пов'язано з похибкою відносної орієнтації гнізд і колового кроку отворів під пальці на півмуфтах, їх дисбалансами, безпосередньо пов'язаними з вказаними похибками і неточностями виготовлення базових поверхонь півмуфт щодо зовнішніх, нерівною жорсткістю пружних елементів і їх релаксацією в процесі роботи агрегату. Вібрацію агрегату може викликати пульсація перекачуваної рідини в приєднаних трубопроводах і додаткові зусилля, прикладені при їх центруванні та монтажі на фланці КСВН. Вказані експлуатаційні чинники найбільшою мірою впливають на процеси зношування і вібронавантаженість основних робочих органів насосів, визначають показники безвідмовності і довговічності, є основними критеріями при рішенні загальної задачі збільшення часу роботи повністю або терміну служби до капітального ремонту КСВН. З отриманих даних по видах зношування очевидно, що завдання збільшення довговічності КСВН пов'язане як з вибором матеріалів для деталей проточної частини насосів, так і з визначенням ступеня дії на об'єкт чинників зношування і вібронавантаженості. Розгляд і вирішення проблеми підвищення довговічності КСВН до 20...25тис. годин повинне вестися комплексно, оскільки вона є багатофакторною. Тобто дослідження одного або декількох, навіть домінуючих чинників і доведення по ньому працездатності КСВН до вказаного ресурсу не забезпечує живучість і довговічність агрегату в цілому. Також відомо, що шахтні багатоступінчаті динамічні насоси горизонтального і вертикального виконань відносяться до класу машин, в яких перетворення механічної енергії приводу в гідравлічну енергію рідини відбувається в ступенях, послідовно встановлених на валу, а необхідний натиск формується кількістю секцій. 7 Рух рідини в каналі між лопатками відцентрового колеса при чималому їх числі і не значній ширині колеса приблизно може розглядатися як струменевий; при цьому величина середнього значення відносної швидкості для кожного перетину може бути визначена з рівняння нерозривності, а її напрям - дотичною до середньої лінії каналу. При переході до нескінченно великого числа нескінченно тонких лопаток, потік в області колеса стає асиметричним, і відносна швидкість, величина якої визначається рівнянням нерозривності вже для кожної точки області, виявляється направленою по дотичній до поверхні лопаток в даній точці. Таким чином, схема нескінченного числа лопаток створює елементарне уявлення про кінематику потоку в області колеса і дозволяє вирішити задачу обурення, що викликається колесом в потоці, і отже, натиску колеса. При обертанні робочого колеса частки текучого, що знаходяться в каналі між лопатками, рухатимуться уздовж останніх і обертатимуться разом з робочим колесом. Внаслідок цього робочий процес в турбомашині, по цій теорії, протікатиме таким чином: при обертанні ротора турбомашини за рахунок динамічної дії на рідину лопаток колеса, обтічних потоком, з'являються гідроаеродінамічні сили, що створюють приріст головного натиску, необхідного для переміщення потоку в зовнішній мережі турбоустановки. Проте дійсний розподіл відносних швидкостей в каналі колеса кінцевих розмірів не може бути асесиметричним внаслідок наявності силової взаємодії між лопаткою і потоком. Швидкості зі всмоктуючого боку лопатки повинні бути більш ніж з напірною. Тобто відносна швидкість часток, рухомих уздовж робочої сторони лопатки, менше відносної швидкості часток, рухомих уздовж її тильної сторони. У такому разі, згідно рівнянню Бернуллі тиск на робочій стороні лопатки (передня сторона лопатки по відношенню до напряму її руху) більший, ніж на її тильній стороні. Оскільки лопатка робочогоколеса турбомашини є злегка зігнутим тілом, подібним до крила, то і розподіл тиску і схема взаємодії лопатки з текучим залежить від форми лопатки, кута атаки, кінцевих кромок, технологічної недосконалості виробництва [див. Алиев Н.А. Основы построения проточной части корпусно-секционных насосов с варьируемыми рабочими характеристиками // Наукові праці Донецького Національного технічного університету. Гірнича механіка. - Донецьк, 2005р Випуск 94. - С.35-46.; див. також: Теоретические основы построения проточной части корпусносекционных насосов с варьируемыми рабочими характеристиками // Проблеми експлуатації обладнання шахтних стаціонарних установок: Сб. научн. трудов / Алиев Н.А., Дедков В.Н., Сухоребрий П.Н., Хорев О.Н -НДІГМ ім. М. М. Федорова. - Донецк.НИИГМ им.М.М.Федорова, 2005. -С. 123-135]. У сукупності, в кожному конкретному випадку, вищезгадане визначає, як ступінь локальної ерозії і стійкості поверхні лопатки до зовнішньої дії під дією абразивовмістовної суспензії або напівзакріпленого твердого, так і її гідравлічна досконалість з погляду виконання функціонального призначен 87834 8 ня-транспортування текучого при мінімізації втрат енергокавітацій. Мета винаходу - створення проточної частини відцентрової турбомашини лопатки стійкого до дії зовнішнього середовища, можливістю корекції її геометрії з взаємно-однозначним відображенням умови її роботи, обліком розподілу відносних швидкостей і тиску по робочій і всмоктуючій стороні, із збільшенням довговічності у декілька разів. Поставлена мета як інженерна задача може бути вирішена двома шляхами. По-перше, зміцненням зон деталей проточної частини, найбільш схильних гідроабразивному або кавітаційно-ерозіонному зношуванню високотемпературною термомеханічною дією (нітрідами титану або бору), функціонально направленим покриттям (карбідами бору або вольфраму), армуванням їх спеціальними сплавами і мінералокерамікою (керметами, беррілієвими сплавами, емалюванням). По-друге, адаптацією геометрії і пов'язаних з нею кінематичних параметрів лопаток і меридіанного перетину проточної частини робочого колеса відцентрової турбомашини її умовам вантаження з урахуванням розподілу швидкостей, тиску і одночасною корекцією і оптимізацією її робочих параметрів. У гірничодобувній і вугільній промисловості знайшли застосування в основному турбомашини з литими або штампо-зварювальними лопатевими колесами. Зіставлення мікротвердості компонентів перекачуваних в умовах шахт суспензій з твердістю матеріалів коліс - сірі чавуни СЧ 20, СЧ 30 (1940н/мм2),сталь 35Л ГОСТ 1050 (2400н/мм2), сталь 40X13 ГОСТ (5600н/мм2) показує, що використані групи матеріалів для шахтних турбомашин не в змозі ефективно протистояти гідроабразивному, корозійному і кавітаційному зношуванню. У сукупності всі види зношування приводять до зростання вібрації унаслідок вимивання проточної частини коліс, ерозії робочих поверхонь, втратам робочих характеристик і ККД агрегату. Відоме робоче колесо відцентрового нагнітача, що містить основний диск, виконаний разом з лопатками, і покривний диск, прикріплений до основного за допомогою заклепок. [див. Раер Г. А. Динамика и прочность центробежных компрессорных машин. Л., «Машиностроение», 1963, с. 25.] Проте наявність великої кількості отворів під заклепки знижує міцність з'єднання лопаток з дисками. Відоме також робоче колесо відцентрового нагнітача, що містить основний і покривний диски і встановлені між ними складені лопатки, частини яких виконані разом з основними і покривнимі дисками. Недоліком даного колеса є те, що роз'єм за шириною лопаток розташовують в зоні високої напруги, а це приводить до передчасних поломок колеса. Метою винаходу є підвищення міцності колеса. [див. Раер Г. А. Динамика и прочность центробежных компрессорных машин. Л, «Машиностроение», 1963, с. 25.]. Таке рішення, збільшуючи міцність складеного колеса турбомашини, не по 9 вною мірою реалізує зносостійкість і корозійну міцність поверхні дисків. Істотним недоліком такого конструктивного виконання є наявність з внутрішньої сторони посадочних уступів, що формують пази для установки бічних частин лопатки і їх кріплення до дисків. Крім того воно не забезпечує рівнопрочності лопатевого колеса; ізоляція і бронювання внутрішньої поверхні дисків зносостійким покриттям стає складним і нерентабельним завданням. При необхідності виконання лопаток колеса просторової кривизни технологічні труднощі при виготовленні посадочних уступів і орієнтації самих лопаток, як і їх бронювання різко зростають. Відометехнічне рішення організації захисного покриття проточної частини турбомашин, а саме високопродуктивних ґрунтових насосів [див. Авторское свидетельство СССР № 1724942 «Покрытие внутренней поверхности грунтового насоса» авторов:П. Жуков. Э. Д. Жабин, Ф. И. Валевич, В. П. Горелое. К. Э. Навдушевич, В. И. Илюшин и И. Г. Гребенькова. Заявлено 04.07.89, опубликовано 07.04.92. Бюллетень №13. Прототип изобретения]. Винахід відноситься до насособудування, а саме до покриттів проточних частин ґрунтових насосів. Мета - підвищення адгезійної міцності і довговічності покриття проточної частини ґрунтового насоса. Для цього адгезійна підкладка виконана з композиції, що складається з епоксидної дієнової смоли або її суміші з пігментами, наповнювачами, активними розбавлювачами, 10-23% аміноефірного отверджувача, зносостійкий полімер - з поліуретанової композиції, що складається з уретанового фторполімера з кінцевими ізоционатними групами і 28-32% отверджувача, що є 1518%-ний розчином метаренілемдіаміна в сополімері окислу пропиляна і тетрагідрофурану з мол. масою 500-2000. Дане рішення не технологічне, важко здійснимо; покриття має одну величину товщини як для робочих так і допоміжних поверхонь. Виконати його для лопатних коліс середнього і малого діаметру важко, тобто воно не універсальне. Зносостійкість такого роду покриттів невелика - приблизно 2000 годин роботи. Воно не може використовуватися для перекачування високоабразивних шламових середовищ, як і для перекачування хімічно активних і високотемпературних середовищ - кислот, лугів, гарячих теплоносіїв і металів. Найближче до пропонованого технічного рішення збірне лопатне колесо відцентрового насоса, що описується в технічній літературі і відноситься до області гідромашинобудування. Як технічне рішення воно може бути використане при виробництві всіх видів динамічних передач, а також лопатевих насосів [див. Кабаков М. Г. и Стесин С. П. Технология производства гидроприводов. -М.: Машиностроение, 1974, с. 102, рис. 38 д.]. Дане збірне лопатеве колесо містить сполучені між собою щодо базової поверхні по поверхнях роз'єму окремі частини, виконані у вигляді тіл обертання з торообразними ділянками провідного і 87834 10 відомого дисків і розташованими між ними ділянками лопаток. Недоліком цього колеса є те, що поверхні роз'єму виконані ступінчастими що підвищує складність виготовлення і знижує технологічність конструкції. З метою зниження трудомісткості виготовлення і підвищення технологічності конструкції запропоноване збірне лопатеве колесо, виконувати на циліндрі, сформоване площинами, перпендикулярними осі обертання колеса, а базова поверхня розташована на провідному або відомому диску. Таке колесо по конструктивному рішенню і виконанні найближче до передбачуваного винаходу. При цьому, для виконання в провідному диску паза шпонки базова поверхня суміщена з однією з поверхонь останнього [див. «Сборное лопастное колесо», Авторское свидетельство СССР SU № 1724950 А1, М.Кл. F 04 D 29/22 , авторы С. П. Стесин., Б. М. Бим-Бад, М. Г. Кабаков и А. А. Окунь. Заявлено 17.04.90, опубликовано 07.04.92, бюллетень № 13, прототип]. Збірне колесо, за описом винаходу, складається з окремих частин, виконаних у вигляді тіл обертання з тороподібними ділянками провідного і відомого дисків з розташованими між ними ділянками лопаток. Поверхні роз'єму частин, з яких при збиранні формується вироб виконані у вигляді площин, перпендикулярних осі обертання колеса. У корінному диску колеса виконаний паз шпонки, одна з поверхонь якого суміщена з базовою поверхнею. При цьому кожна частина колеса містить ділянки провідного і відомого дисків з ділянками лопаток. Залежно від конструкції колеса і способу його виготовлення (наприклад, колесо пластмасове або металеве, досвідне або серійне. для насосів або гідромуфт, з плоскими лопатками або просторовими і т.д.) остаточна механічна обробка може бути виконана або після збирання колеса з частин, або шляхом остаточної механічної обробки кожної частини колеса. При цьому частини колеса можуть бути отримані за допомогою будь-якої технології, вигідної і доцільної з погляду виробництва і механічних навантажень, що діють на колесо при його експлуатації в гідродинамічній машині (насоси, турбіни, гідромуфти і ті.). До таких способів можна віднести штампування, литво під тиском або по моделях, що виплавляються, випалювання, фрезерування і т.і. Згідно опису винаходу збірне колесо може бути виконане з будь-якою формою лопаток (циліндрові, плоскі, просторові і т.д.), оскільки лопатки і міжлопатевий канал, утворений провідним і відомим дисками і ділянками лопатей, розбиваються на складові, в яких кожен елемент, у тому числі і лопать має найбільш просту і технологічну форму, що знижує трудомісткість виготовлення і підвищує технологічність конструкції. Проте сумістити складальні одиниці описуваного колеса, провести формоутворення і бронювання робочих поверхонь трудомістко зважаючи на несумісність операцій. Збирання колеса для фінішних інструментальних операцій, а потім виконання хіміко-термічної обробки або дифузійне 11 насичення приведе до його викривлення, порушення дисбалансу і мас-центровочних характеристик і зростанню динаміки турбомашини. [см. «Рабочее колесо центробежного нагнетателя», авторское свидетельство СССР № 898120 М.Кл. F 04 D 29/28, авторы Б.А. Беляев, С.С. Комаров, И.Н. Михайлов и Н.В. Шошина. Заявлено 04.03.80, опубликовано 15.01.79, бюллетень № 2.] Вказана мета досягається тим, що робоче колесо відцентрового нагнітача, що містить основний і покривний диски і встановлені між ними складені лопатки, частини яких виконані разом з основним і покривним дисками, відрізняється тим, що, з метою підвищення міцності колеса, частина кожної лопатки виконана разом з основним диском, має ширину в кожному перетині лопатки, що становить 0,15-0,2 або 0,85-0,9 від її ширини в цьому ж перетині. В основу винаходу поставлено завдання збільшення надійності і довговічності робочого колеса турбомашин, удосконалення і поліпшення його технології виготовлення. Поставлене завдання вирішується тим, що робоче колесо турбомашини виконане з діфференціацією на складені вузли або деталі-модулі, зокрема на покривний, корінний диск з маточиною, лопатки, які згідно винаходу піддаються системі дії і циклам обробки індивідуально, з урахуванням функціональної дії робочого середовища на їх поверхні з подальшим формуванням за допомогою якої-небудь складальної операції початкового об'єкту. При цьому кожний з модулів колеса турбомашини може бути не тільки підданий операціям механічної обробки, але і включати в свою структуру елементи захисту робочих поверхонь, бронювання або покриття, що зменшують вплив процесів гідроабразивного зносу, що знижують активізацію корозії, кавітації і ерозії на колесо. Таким чином суть винаходу полягає в створенні методу модульно-функціональної технології виробництва штампо-зварювальних робочих коліс що дозволяє в рамках геометрично і гідравлічно подібних турбомашин варіювати параметрами і якісними показниками як коліс, так і насосів в цілому. Технологія виробництва штампозварювальних коліс дозволяє проводити варіацію напорів і продуктивності робочого колеса турбомашини з можливістю збереження головних і приєднувальних розмірів агрегатів. Розроблені положення методу дозволяють контролювати точність виготовлення кожного модуля, його відповідність геометричному прототипу, визначити і диференційовано впливати на модулі колеса термічною або хіміко-термічною обробкою, ізоляції або бронювання робочих поверхонь відповідно до функціонального призначення модулів. Згідно винаходу, після завершуючих видів механічної обробки і виходом на фінішні операції хіміко-термічної обробки, дифузійного насичення (покриття), бронювання найбільш навантажених робочих поверхонь вдається отримувати високоточні, ізносо-, коррозійноі кавітаційностійкі робочі колеса. Особливістю запропонованого методу виробництва робочих коліс є розділення виробу на мо 87834 12 дулі, в межах яких може змінюватися параметр системи до збирання. Параметри системи - геометрія, форма, продуктивність, натиск, пов'язані як з варіацією одного, так і можливою зміною декількох модулів. В межах кожного модуля визначені операції (кроки), які дозволяють пов'язати їх з параметрами або робочими характеристиками, необхідними для функціонування агрегату: швидкостями входу і виходу потоку рідини з лопаток, кутами повороту лопаток, кількістю, довжиною і кутом обхвату лопаток, конфігурацією профілю проточної частини, шириною вихідного каналу в меридіанному перетині колеса [див. Теоретические основы построения проточной части корпусно-секционных насосов с варьируемыми рабочими характеристиками // Проблеми експлуатації обладнання шахтних стаціонарних установок: Сб. научн. трудов / Алиев Н.А., Дедков В.Н., Сухоребрый П.Н., Хорев О.Н - НДІГМ ім. М. М. Федорова. -Донецк.-НИИГМ им.М.М.Федорова, 2005. - С. 123-135; див.також : Алиев Н.А. Основы построения проточной части корпусно-секционных насосов с варьируемыми рбочими характеристиками // Наукові праці Донецького Національного технічного університету. Гірнича механіка.-Донецк, 2005 р.Випуск 94. -С.3546]. При цьому застосування модульнофункціонального методу дозволяє звести до мінімуму наслідки технологічної недосконалості при виготовленні робочих коліс традиційними способами як в межах модулів, так і всього виробу, зменшити знос робочих поверхонь, збільшити довговічність як колеса, так і насоса в цілому. Приведені ознаки, що характеризують винахід, є істотними, оскільки в сукупності достатні для забезпечення працездатності і досягнення вирішуваної технічної задачі, а кожен окремо необхідний для ідентифікації і відмінності робочого колеса турбомашини, що заявляється, від відомих в техніці аналогічних рішень. Таким чином, нова сукупність загальних (відомих) і відмінних (нових) від прототипу істотних ознак, якими характеризується нове робоче колесо, є достатньою у всіх випадках, на які розповсюджується об'єм правового захисту, оскільки вирішує поставлену задачу. Позначені ознаки, що характеризують винахід, не є обов'язковими, але, на думку заявника, є кращими і не виключають можливості іншого конкретного еквівалентного виконання колеса в межах вказаної суті винаходу. Причинно-наслідковий зв'язок відмінних (нових) ознак при їх взаємодії з відомими (загальними) ознаками в забезпеченні нових властивостей об'єкту винаходу, обумовлених поставленим технічним завданням, полягає в наступному. 1. У зв'язку з тим, що робоче колесо шахтних турбомашин диференційований на модулі, кожний з яких піддається способам дії і формоутворенню дискретно, з подальшим бронюванням і ізоляцією твердосплавними або мінералокерамічними елементами найбільш схильних до дії робочого середовища поверхонь, чим забезпечується мінімізація зносу, ерозії коліс і відповідно зростання довговічності турбомашини. Крім того, така компоновка і метод організації виробництва коліс з ізоляцією 13 робочих поверхонь мінімізує віброактивність і її перманентне зростання за весь термін служби, оскільки виключається зношування робочих поверхонь колеса хімічно активною, високомінералізованою, з включенням твердого перекачуваного середовища. До особливостей винаходу відноситися також подальше формування колеса з модулів за допомогою якої-небудь складальної операції, із застосуванням фінішних операцій, балансування його на робочих оборотах і підготовка до синфазної збірки на валу турбомашини [см. Алиев Н.А., Бондарь Ю.В., Исаев А.Е. Технология и методика изготовления и сборки многосекционных шахтных насосов горизонтальной и вертикальной компоновки малой вибронагруженности // Прогрессивные технологии и системы машиностроения: Международный сборник научных трудов.Донецк, 2003. - Вып. 24. - С. 3-12.; див.також Алиев Н.А. Технологическое обоснование методики сборки многосекционных шахтных насосов // Наукові праці Донецького національного технічного університету. Гірничо - електромеханічна серія. Донецьк, 2002. - Вип. 51. С. 3-10.]. Зменшення віброактивності і можливість протистояти контактно-вібраційному, гідроабразивному, корозійному зносу проточної частини, сприяє стабілізації робочих параметрів і ККД за весь термін служби турбомашини, збільшує її довговічність в два, три рази відносно ГОСТ 10407, що регламентує ресурс в 10000 годин до капітального ремонту [див. ГОСТ 10407 Насоси відцентрові багатоступінчаті секційні. Введений 01.01.1990.М.:Вид-во стандартів, 1991 .-6с]. Надалі винахід пояснюється докладним описом прикладу конкретного виконання його кращого варіанту з посиланнями на креслення, що додаються. На Фіг.1 зображене робоче колесо шахтної турбомашини, загальний вигляд в плані, циліндровий розріз; розріз Б-Б мередіанний перетин робочого колеса. Покривний і корінний диски виконані у вигляді модулів, між якими в криволінійних пазах встановлені лопатки, в робочі поверхні яких вбудовані сегменти з високоміцної мінералокераміки, кермета, берилія або іншого зносостійкого матеріалу. Покривний і корінний диски з'єднані болтами або різьбовими елементами, що проходять через отвори в лопатках і створюють єдиний моноліт робоче колесо турбомашини. На Фіг.2 зображені лопатки колеса турбомашини, що виконанні у вигляді дискретного модуля армованого по робочій поверхні вставками. На Фіг.2а вставки виконані у вигляді пластин із замком циліндрового виконання; на Фіг.2б арміровка лопатки виконана у вигляді вставок, замок яких представляє «ластівчин хвіст»; на Фіг.2в зображена вхідна частина лопатки без арміровки, як ділянка менш навантажена ніж внутрішня робоча ділянка лопатки в проточній частині колеса, що дозволяє його не армувати для турбомашин з безударним входом потоку. На Фіг.3а зображено лопатеве колесо шахтної турбомашини в аксонометрії, вигляд знизу; на Фіг.3б теж саме колесо в аксонометрії, вигляд збоку, із знятим покривним диском і кільцем-вставкою 87834 14 з мінералокераміки, що є бронюванням вхідної горловини . На Фіг.4 зображено лопатеве колесо шахтної турбомашини в аксонометрії, із знятим покривним диском. Вигляд в надір на лопатки і розсікача потоку з отворами для розвантаження валу турбомашини від осьової сили направленою убік протилежну входу потоку на колесо. Арміровка лопатки виконана у вигляді вставок із замком що представляє «ластівчин хвіст». На Фіг.5 зображено лопатеве колесо шахтної турбомашини в аксонометрії, із знятим покривним диском. Вигляд в надір на лопатки і розсікача потоку з отворами для розвантаження валу турбомашини від осьової сили. Арміровка лопатки виконана у вигляді вставок із замком циліндрового виконання. Перелік позначень і найменувань елементів винаходу «Лопатеве колесо шахтної турбомашини» 1. Корінний диск колеса 2. Покривний диск колеса 3. Лопатка колеса 4. Твердосплавна вставка із замком 5. Гвинт з циліндровою головкою з внутрішнім шестигранником. 6. Виступ лопатки. 7. Паз циліндровий в диску. 8. Фігурна плоска пластіна-арміровка міжлопатевої зони колеса. 9. Шльцемінералокерамічне. 10. Втулка мінералокерамічна розвантажувального отвору. 11. Втулка мінералокерамічна посадочного отвору приводного валу. 12. Розсікач потоку. 13. Кромка лопатки турбомашини при безударному вході потоку. Описане вище технічне рішення створення високоточного, міцного, з мінімізованою динамікою лопатевого колеса шахтної турбомашини, полягає в тому, що проточна частина такого колеса є захищеною від гідроабразивного, корозійного і кавітаційно-ерозійного зносу системою, збирання якої здійснене з дискретних, заздалегідь оброблених модулів, на які диференційоване колесо, із здійсненням над кожним з них системи дії при обліку функціональної дії на робочі поверхні модулів перекачуваного середовища. Під системою дії слід розуміти варіацію і оптимізацію процесів виробництва об'єкту із зміною його структурних елементів, їх геометрії або дією на матеріал на макро- і мікрорівні, комбінацію засобів і методів формозмінення або їх поєднання в наперед певній послідовності без урахування статичних, кінематичних, тріботехнічних, динамічних чинників. Основні положення винаходу, реалізація яких забезпечує довговічність і надійність роботи КСВН в межах 20...25тис.годин, без капітального ремонту пояснюються на приведених малюнках і полягають в нижченаведеному. Робоче колесо шахтної турбомашини (Фіг.1) містить корінний диск 1, покривний диск 2, лопатки 3, армовані вставками 4, виконаними з мінерало 15 кераміки, твердих сплавів, берілія і кількість яких варіюється залежно від довжини і кута розвороту лопатки, з можливо повним покриттям робочої поверхні. Корінний, покривний диски і лопатки закріплені між собою гвинтами з циліндровою головкою 5 з внутрішнім шестигранником. У радіальному напрямі переміщення лопаток і їх фіксація здійснюється виступами 6, сформованими по торцевих поверхнях і що вставляється в пази 8 відповідно в корінному і покривному дисках. Від точності виготовлення пазів і виступів в лопатках багато в чому залежить автентичність міжлопаткових зон колеса і рівність перекачуваних об'ємів. Оскільки кожний з модулів, на які диференційоване лопатеве колесо обробляється індивідуально, то залежно від комбінації способів дії і необхідної точності задаються способи обробки і устаткування, що забезпечує технічні вимоги на вироб. Якщо, наприклад цикл вибраних способів дії включає пластичне формоутворення модулів на заготовчому етапі, попередню інструментальну обробку, хімікотермічне зміцнення робочих поверхонь, пластичне зміцнення внутрішніх поверхонь дисків і зовнішніх робочих поверхонь лопаток, то в бронюванні лопаток вставками 4 необхідність відпадає. Якщо за умовами навантаженості шахтної турбомашини і параметрів перекачуваного середовища, потрібне забезпечення підвищеної зносостійкості і довговічності проточної частини, то в цикл способів дії споруди колеса повинно бути включене покриття або бронювання робочих поверхонь. У даний спосіб дії можуть бути включені бронювання робочої поверхні лопатки вставками 4, в поєднанні з дифузійними насиченням поверхонь як лопатки, так і поверхонь дисків нітрідамі або карбідами металів. Бронювання міжлопаткових зон може здійснюватися за допомогою емалювання робочих поверхонь або за допомогою фігурних плоских пластин 8 (Фіг.1) встановлюваються між лопатками і таких, що фіксуються в конструкції гвинтами 5 при загальному збиранні колеса. Як матеріал пластин може бути використана мінералокераміка, тверді сплави, матеріали, що використовуються для виробництва інструменту, титанових або берілієвих сплавів. Причому при зносі, згідно реалізованого конструктивного компанування (Фіг.1), зміні підлягають вставки 4 і пластини 8 при збереженні модулів 1,2 і 3. Вхідна ділянка огорожної горловини покривного диска 2 ізольована від дії гидроабразівного і корозійного зносу кільцем 9 (Фіг.1) з високоміцних матеріалів, що також збільшує довговічність і термін служби колеса в цілому. Для углесосних шахтних турбомашин посадка колеса на робочий вал здійснюється зазвичай за допомогою різьблення (Фіг.1) на робочий вал, циліндрова частина якого подверженна зносу. Крім того, у всіх відцентрових турбомашинах виникає осьове зусилля, направлене у бік всмоктування. Компенсація осьової сили, що приводить до виникнення аварійної ситуації в турбомашинах здійснюється за допомогою розвантажувальних отворів, через які безперервно здійснюється дроселювання частини перекачуваного потоку, що приводить до їх зносу. З цією метою посадочна 87834 16 ділянка різьбового отвору розвантажувальні отвори в корінному диску ізольовані від зносу втулками 10 і 11, що в цілому також збільшує довговічність колеса шахтної турбомашини. Розсікач потоку 12 (Фіг.1), зважаючи на масивність і складність форми не ізолюється вставками, але його поверхня може бути підсилена наплавленням сормайтом або релітом. На Фіг.2 зображені лопатки колеса турбомашини як модуля армованого по активній, контактуючій поверхні вставками 4. Вставками є пластини з матеріалів, описаних вище, що контактують між собою по циліндровій поверхні або сфері. На лопатці вони фіксуються замком будь-якого типу, але при цьому замок забезпечує переміщення вставки паралельно головній базовій осі колеса. Таке конструктивне виконання замку дозволяє при збиранні покривного модуля з корінним і лопатками зафіксувати весь блок вставок від поперечного переміщення, тобто уздовж осі колеса. Контури торців пластин вставок, що контактують між собою, виконані у вигляді циліндра, необхідні для самовстановлення їх між собою через викривлення лопатей при збиранні або через відомі особливості мінералокераміки, якщо вставки виготовлені з неї. На Фіг.2а вставки 4 виконані із замком циліндрового виконання; на Фіг.2б - замок вставок сформований у вигляді «ластівчиного хвоста». На Фіг.2в зображена вхідна частина лопатки без вставок, як ділянка менш навантажена, ніж активна ділянка лопатки в проточній частині колеса, що дозволяє його не армувати для турбомашин з безударним входом потоку. На Фіг.3а зображено запропоноване в даному технічному рішенні лопатеве колесо шахтної турбомашини в аксонометрії. Умовно в аксонометрії показаний складальний ланцюг модулів, на які диференціюється колесо: кільце 9 з покривним диском 2, фігурні плоскі пластини 8 встановлені між лопатками, лопатка 3 армована вставками 4, корінний диск 1 з гвинтами 5 і вставками розвантажувальних отворів 10. На Фіг.3б - теж саме колесо в аксонометрії, вигляд збоку, із знятим покривним диском 2 і кільцем 9 - вставкою з мінералокераміки, що є бронюванням вхідної горловини. На Фіг.4 зображено лопатеве колесо шахтної турбомашини в аксонометрії, з видаленим з складального ланцюга покривним диском. Вигляд в надір на лопатки і розсікач потоку з отворами для розвантаження валу турбомашини. Арміровка лопатки виконана у вигляді вставок із замком що представляє «ластівчин хвіст». На Фіг.5 зображене те ж саме лопатеве колесо шахтної турбомашини в аксонометрії, з видаленим покривним диском. Вигляд в надір на лопатки, розсікач потоку, отвори розвантажувальні, армовані твердосплавними втулками. Бронювання лопатки виконане у вигляді вставок із замком циліндрового виконання. Нова конструкція лопатевого колеса шахтної турбомашини, що формується з модулів корінного, покривного дисків, лопаток, армованих по робочій активній стороні і міжлопатковій зоні вставками 17 посиленої міцності і зносостійкості, причому кожний з модулів може бути підданий системі дії і циклам обробки індивідуально, з урахуванням функціональної дії робочого середовища на їх поверхні з варіацією і адаптацією їх геометрії параметрам системи і робочим характеристикам. Параметри системи - геометрія, форма, продуктивність, натиск, пов'язані як з варіацією одного, так і можливою зміною декількох модулів. В межах кожного модуля визначені операції (кроки), які дозволяють пов'язати їх з параметрами або робочими характеристиками, необхідними для функціонування агрегату: швидкостями входу і виходу потоку рідини з лопаток, кутами повороту лопаток, кількістю, довжиною і кутом обхвату лопаток, конфігурацією профілю проточної частини, шириною вихідного каналу в меридіанному перетині колеса. Поставлене завдання вирішується тим, що робоче колесо турбомашини виконане з діфференціацією на складені вузли або деталі-модулі, зокрема на покривний, корінний диск з маточиною, лопатки, які згідно винаходу піддаються системі дії і циклам обробки індивідуально; з урахуванням функціональної дії робочого середовища на їх поверхні з подальшим формуванням за допомогою будь-якої складальної операції початкового об'єкту. При цьому кожний з модулів колеса турбомашини може бути не тільки підданий операціям механічної обробки, але і включати в свою структуру елементи захисту робочих поверхонь, бронювання або покриття, що зменшують вплив процесів гидроабразівного зносу, що знижують активізацію корозії, ерозії кавітації поверхонь колеса. Таким чином суть винаходу полягає в створенні методу модульно-функціональної технології виробництва штампо-зварювальних робочих коліс, що дозволяє в рамках геометрично і гідравлічно подібних турбомашин варіювати параметрами і якісними показниками як коліс, так і насосів в цілому. Технологія виробництва штампо 87834 18 зварювальних коліс дозволяє проводити варіацію напоровши і продуктивності робочого колеса турбомашини з можливістю збереження головних і приєднувальних розмірів агрегатів. Розроблені положення методу дозволяють контролювати точність виготовлення кожного модуля, його відповідність геометричному прототипу, визначити і диференційовано впливати на модулі колеса термічною або хіміко-термічною обробкою, ізоляцією або бронюванням робочих поверхонь відповідно до функціонального призначення модулів. Згідно винаходу, після завершуючих видів механічної обробки і виходом на фінішні операції хіміко-термічної обробки, дифузійного насичення (покриття), бронювання найбільш навантажених робочих поверхонь вдається отримувати високоточні, ізносо-, коррозійно- і кавітаційностійкі робочі колеса. Особливістю запропонованого методу виробництва робочих коліс є розділення виробу на модулі, в межах яких може змінюватися параметр системи до збирання. Параметри системи – геометрія, форма, продуктивність, натиск пов'язані як з варіацією одного, так і можливою зміною декількох модулів. В межах кожного модуля визначені операції (кроки), які дозволяють пов'язати їх з параметрами або робочими характеристиками, необхідними для функціонування агрегату: швидкостями входу і виходу потоку рідини з лопаток, кутами повороту лопаток, кількістю, довжиною і кутом обхвату лопаток, конфігурацією профілю проточної частини, шириною вихідного каналу в меридіанному перетині колеса Винахід не обмежується описаними і показаними на кресленнях варіантами реалізації, які можуть бути змінені, модифіковані і доповнені в рамках об'єму, визначеного формулою винаходу. Винахід перевірений в процесі стендових випробувань, а також в шахтних умовах. Результати випробувань повністю підтвердили його технічну і економічну ефективність і доцільність широкого використання. 19 87834 20 21 Комп’ютерна верстка А. Крижанівський 87834 Підписне 22 Тираж 28 прим. Міністерство освіти і науки України Державний департамент інтелектуальної власності, вул. Урицького, 45, м. Київ, МСП, 03680, Україна ДП “Український інститут промислової власності”, вул. Глазунова, 1, м. Київ – 42, 01601

ДивитисяДодаткова інформація

Назва патенту англійськоюBlade wheel of mine turbo-machine

Автори англійськоюAliiev Natikbek Aliievych, Zudikov Oleksandr Borysovych, Lobko Andrii Oleksandrovych

Назва патенту російськоюЛопастное колесо шахтной турбомашины

Автори російськоюАлиев Натикбек Алиевич, Зудиков Александр Борисович, Лобко Андрей Александрович

МПК / Мітки

МПК: F16H 41/00, F04D 7/00

Мітки: шахтної, турбомашині, лопатеве, колесо

Код посилання

<a href="https://ua.patents.su/11-87834-lopateve-koleso-shakhtno-turbomashini.html" target="_blank" rel="follow" title="База патентів України">Лопатеве колесо шахтної турбомашини</a>

Попередній патент: Композиція та спосіб одержання кетону

Наступний патент: 8-[3-амінопіперидин-1-іл]ксантини, спосіб їх одержання і їх застосування як інгібіторів dpp-iv

Випадковий патент: Стабілізований препарат, що містить антитіло проти ngf