Спосіб і пристрій для обробки біомаси

Формула / Реферат

1. Спосіб обробки матеріалу, такого як біомаса або відходи, у якому надають матеріал, що містить певну кількість залишкової вологи, використовують термообробний реактор (10), нагрівають матеріал у термообробному реакторі (10) до температури термообробки в атмосфері з низькою концентрацією кисню у термообробному реакторі (10), у якому матеріал перетворюють на термооброблений матеріал, який відрізняється тим, що матеріал із залишковою вологою, що міститься в ньому, по суті повністю висушується в сушильній камері (54) шляхом випарювання залишкової вологи, а термообробку висушеного матеріалу по суті здійснюють у термообробній камері (55) термообробного реактора (10), при цьому матеріал подають крізь термообробний реактор (10) в напрямку транспортування (В), сушіння матеріалу в сушильній камері (54) здійснюють введенням в нього гарячого сушильного газу, що протікає крізь сушильну камеру (54) паралельно з потоком матеріалу, а термообробку матеріалу у термообробній камері (55) термообробного реактора здійснюють введенням в нього гарячого термообробного газу, що протікає крізь термообробну камеру (55) термообробного реактора (10) протилежно до потоку матеріалу.

2. Спосіб за п. 1, який відрізняється тим, що термообробний реактор (10) має сушильну камеру (54) та термообробну камеру (55).

3. Спосіб за п. 1, який відрізняється тим, що сушильна камера поміщена в сушарку для усунення залишкової вологи, а термообробна камера поміщена в термообробний реактор.

4. Спосіб за одним із попередніх пунктів, який відрізняється тим, що матеріал містить тверді частинки, які можуть рухатися крізь термообробний реактор (10) у формі ущільненого рухомого шару.

5. Спосіб за одним із попередніх пунктів, який відрізняється тим, що сушильний газ після проходження в паралельному потоці з матеріалом і охолодження залишає сушильну камеру і вводиться в перший теплообмінник, який нагріває його, після чого сушильний газ, нагрітий першим теплообмінником, вводять в сушильну камеру (54), а термообробний газ після руху в протилежному потоці до матеріалу і охолодження залишає термообробну камеру і вводиться в другий теплообмінник, який нагріває його, після чого термообробний газ, який був нагрітий другим теплообмінником, вводять у термообробну камеру (55).

6. Спосіб за одним із попередніх пунктів, який відрізняється тим, що надання матеріалу включає введення відносно вологої сировини в сушарку (3) і нагрівання матеріалу в сушарці (3) для випарювання вологи з матеріалу доти, поки в ньому залишиться певна кількість залишкової вологи, при цьому матеріал, який був висушений в сушарці (3), вводять в сушильну камеру (54).

7. Спосіб за одним із попередніх пунктів, який відрізняється тим, що температура гарячого газу, введеного у термообробну камеру (55), знаходиться в інтервалі 200-400 °С і становить, наприклад, приблизно 300 °С.

8. Спосіб за одним із попередніх пунктів, який відрізняється тим, що температура гарячого газу, введеного в сушильну камеру (54), знаходиться в інтервалі 150-600 °С і становить, наприклад, приблизно 350 °С.

9. Пристрій для обробки матеріалу, такого як біомаса або відходи, який має термообробний реактор (10), що виконаний з можливістю живлення матеріалом, який містить певну кількість залишкової вологи, при цьому термообробний реактор (10) має впускний отвір (11) для введення цього матеріалу в нього, нагрівальні засоби (12) для нагрівання матеріалу у термообробному реакторі (10) до температури термообробки, засоби для обробки повітря для створення атмосфери з низькою концентрацією кисню у термообробному реакторі, де матеріал під час роботи може перетворюватися на термооброблений матеріал, і випускний отвір (13) для видалення термообробленого матеріалу, який відрізняється тим, що термообробний реактор (10) має сушильну камеру (54) і термообробну камеру (55), при цьому сушильна камера (54) пристосована до по суті повного висушування матеріалу випарюванням залишкової вологи, а термообробна камера (55) пристосована до термообробки матеріалу, і у якому термообробна камера (55) розташована внизу за рухом технологічної лінії від сушильної камери (54), коли дивитися в напрямку потоку матеріалу, і у якому сушильна камера (54) має принаймні один впускний отвір (12а) для сушильного газу і принаймні один випускний отвір (15) для згаданого сушильного газу і, можливо, газу і/або пари, генерованої під час випарювання залишкової вологи, при цьому впускний отвір (12а) для сушильного газу розташований на кінці сушильної камери (54), яка закінчується впускним отвором (11), а випускний отвір (15) розташований на протилежному кінці сушильної камери (54), і у якому термообробна камера (55) має принаймні один впускний отвір (12b) для термообробного газу і принаймні один випускний отвір (14) для згаданого термообробного газу і термообробного газу, генерованого в процесі термообробки, причому впускний отвір (12b) для термообробного газу розташований на кінці термообробної камери (55), що закінчується випускним отвором (13), а випускний отвір (14) розташований на протилежному кінці термообробної камери (55).

10. Пристрій за п. 9, який відрізняється тим, що має два теплообмінники, перший теплообмінник передбачений для нагрівання сушильного газу і з'єднаний зі впускним отвором і випускним отвором сушильної камери для формування контуру для сушильного газу, а другий теплообмінник передбачений для нагрівання термообробного газу і з'єднаний з впускним отвором та випускним отвором термообробної камери для формування контуру для термообробного газу.

11. Пристрій за п. 9 або п. 10, який відрізняється тим, що передбачена сушарка (3), яка виконана з можливістю живлення відносно вологим матеріалом і оснащена нагрівальними засобами (6) для нагрівання цього матеріалу для випарювання вологи з нього доти, поки в ньому залишається певна кількість залишкової вологи, сушарка (3)з'єднана з сушильною камерою (54) для введення в неї матеріалу, висушеного в сушарці (3).

12. Пристрій за одним із пп. 9-11, який відрізняється тим, що сушильна камера (54) розташована між впускним отвором (11) для матеріалу і термообробною камерою (55) за потоком матеріалу, а термообробна камера (55) розташована між сушильною камерою (54) та випускним отвором (13) для термообробного матеріалу.

13. Пристрій за одним із пп. 9-12, який відрізняється тим, що термообробний реактор (10) обмежений периферійною стінкою (50), а сушильна камера (54) і термообробна камера (55) виконані як продовження одна одної в периферійній стінці (50).

14. Пристрій за п. 13, який відрізняється тим, що термообробний реактор (10) встановлений у вертикальне положення, і в периферійній стінці (50) один над одним виконано ряд впускних отворів (12а) для введення сушильного газу.

15. Пристрій за одним із пп. 9-14, який відрізняється тим, що випускний отвір (13) з'єднаний з охолоджувальною камерою (40), а термообробний матеріал може вводитися з термообробної камери (55) в охолоджувальну камеру (40).

16. Пристрій за п. 15, який відрізняється тим, що охолоджувальна камера (40) має впускні отвори (41) для введення охолоджувального газу.

Текст

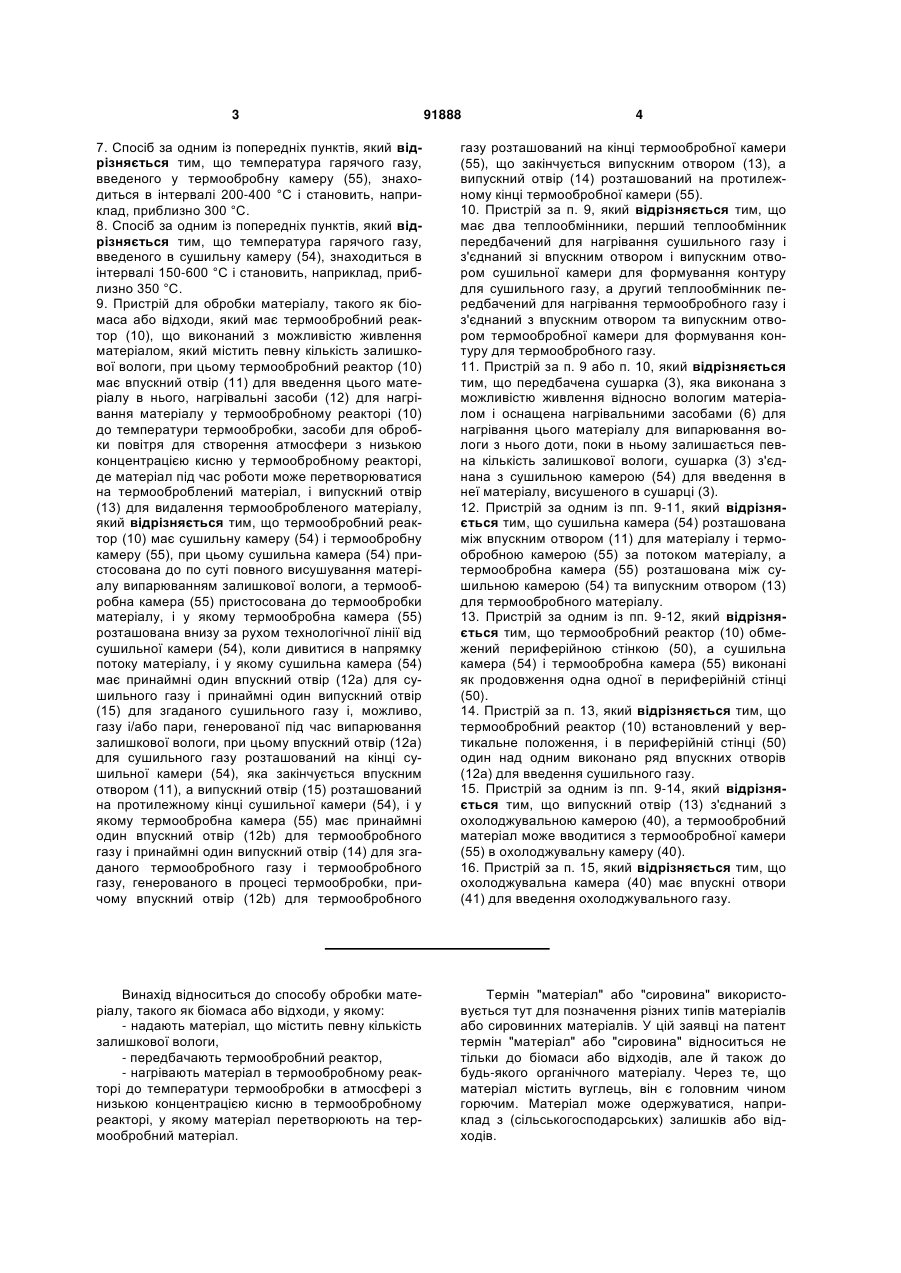

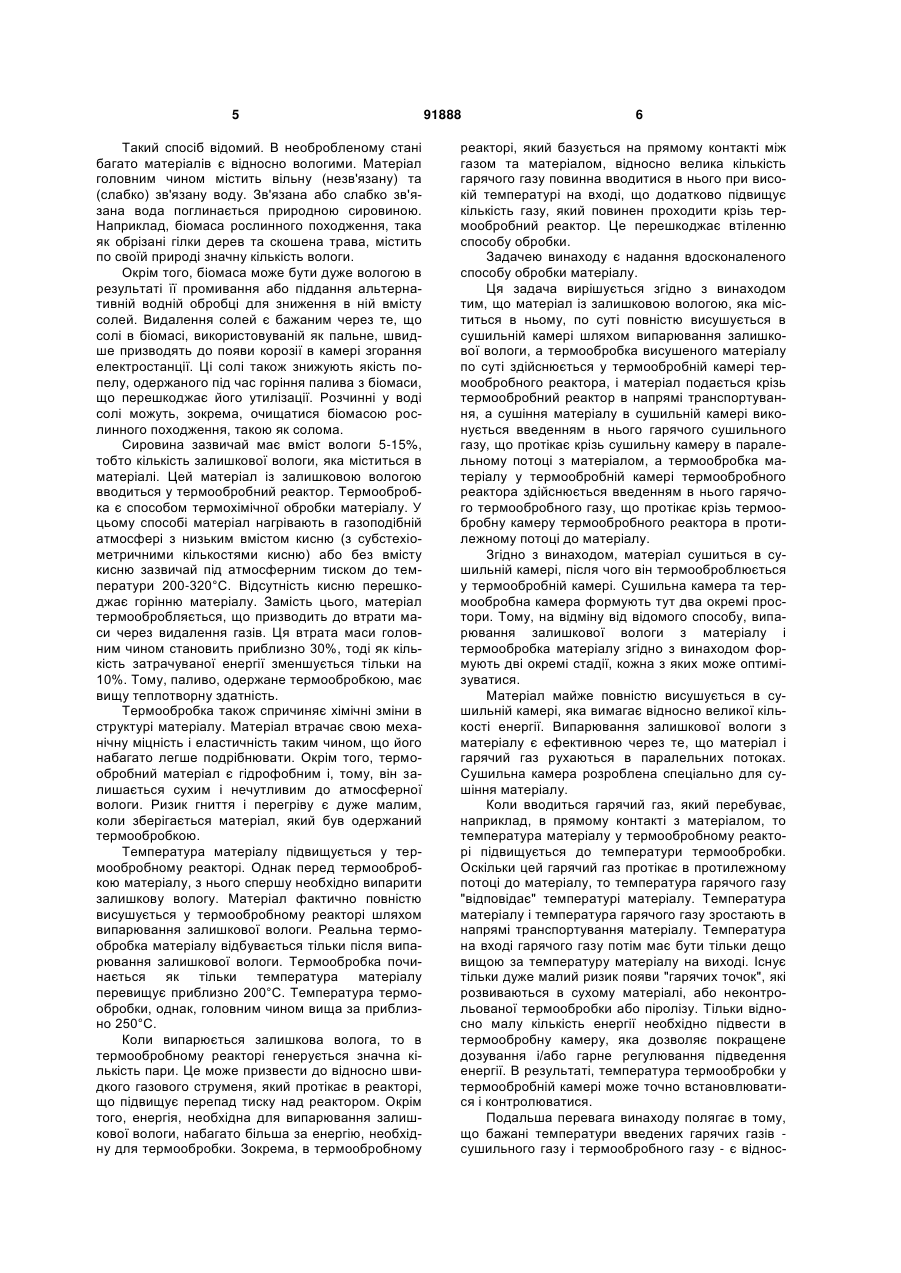

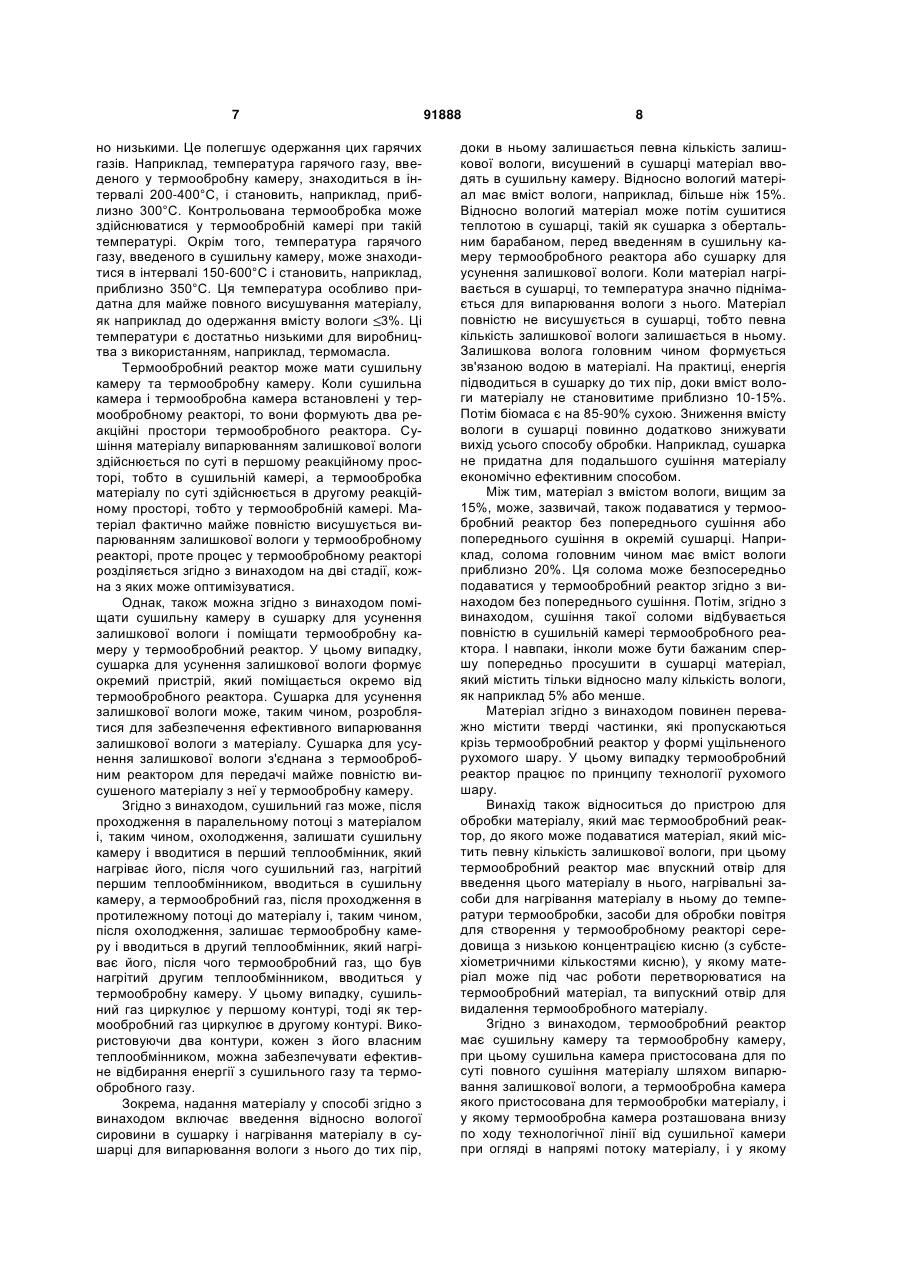

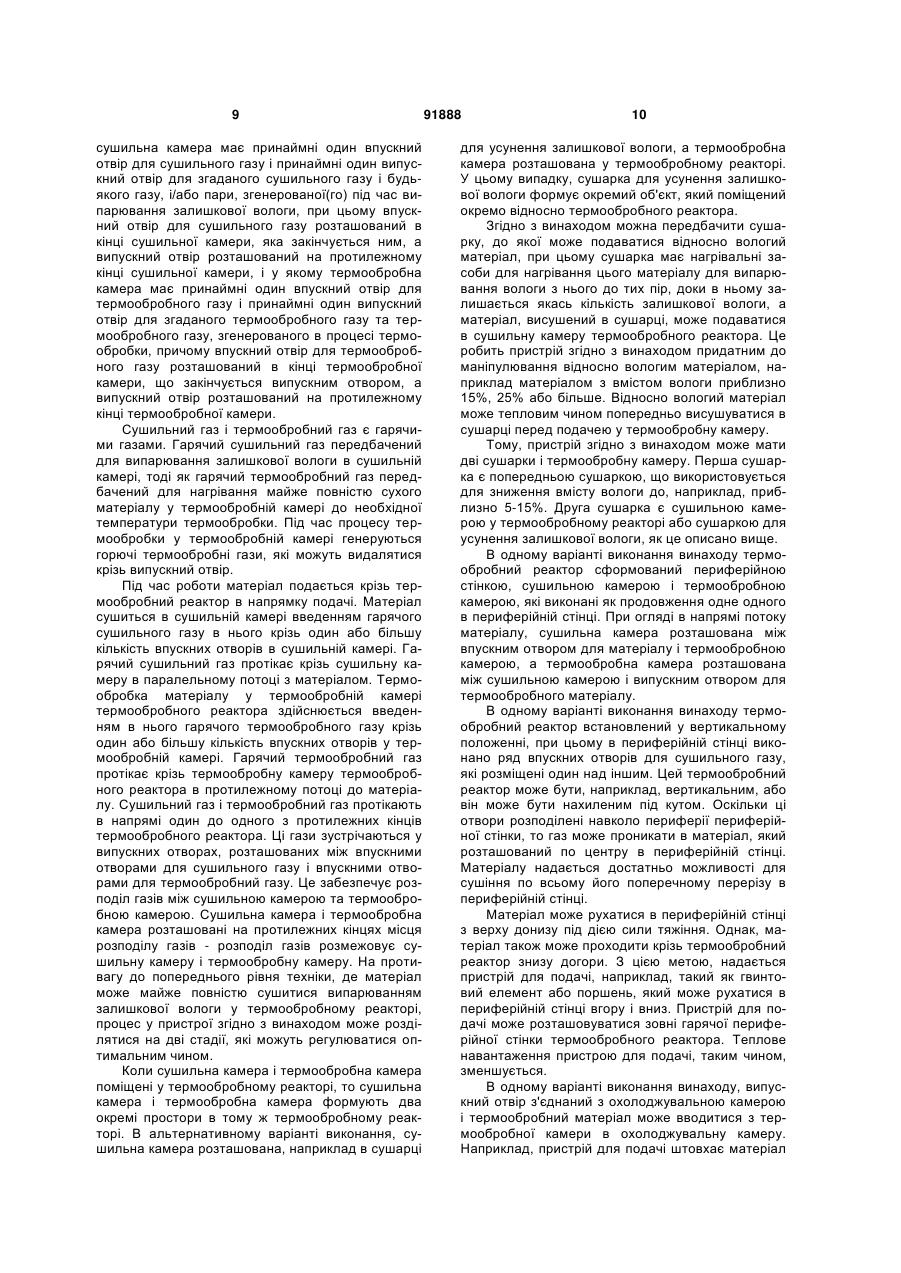

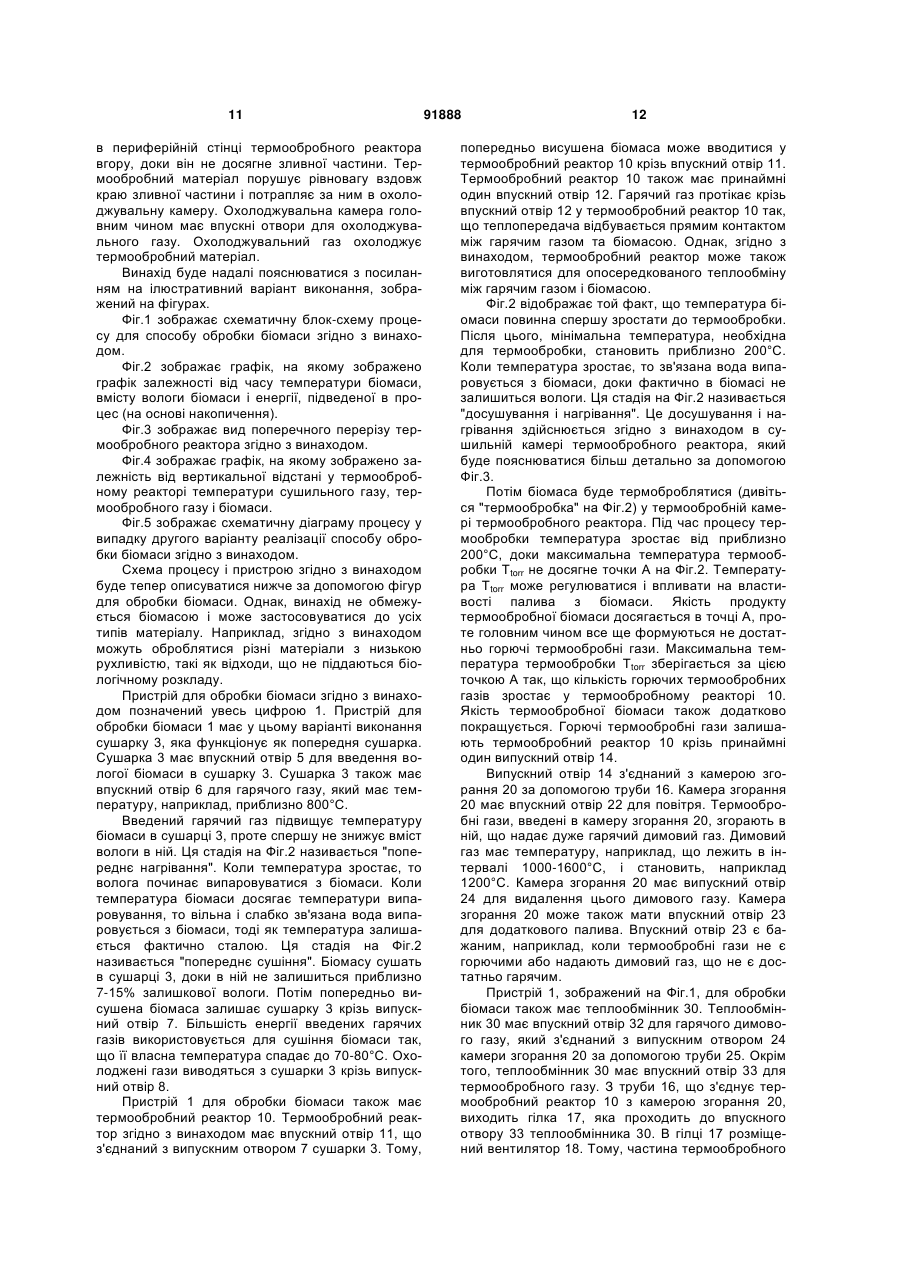

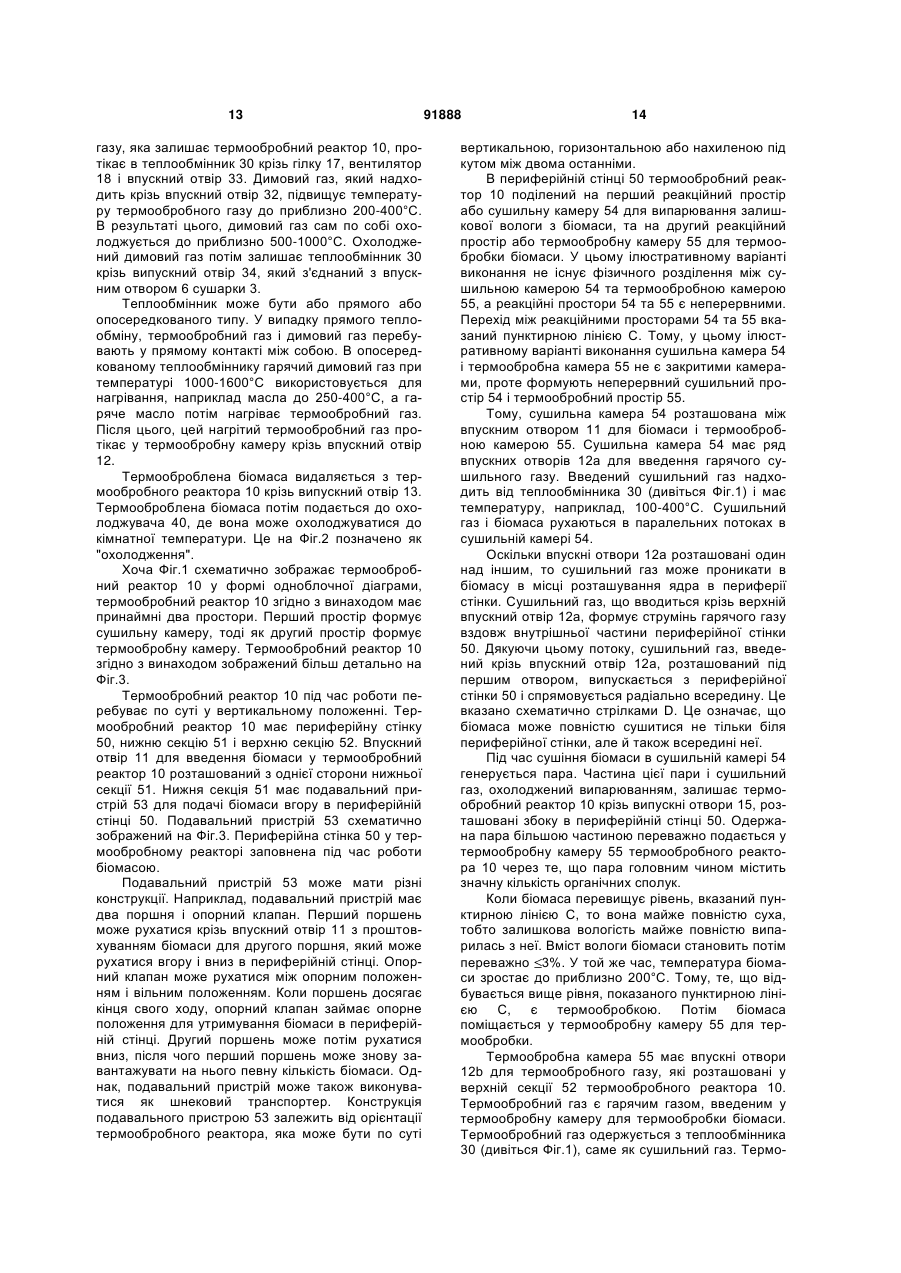

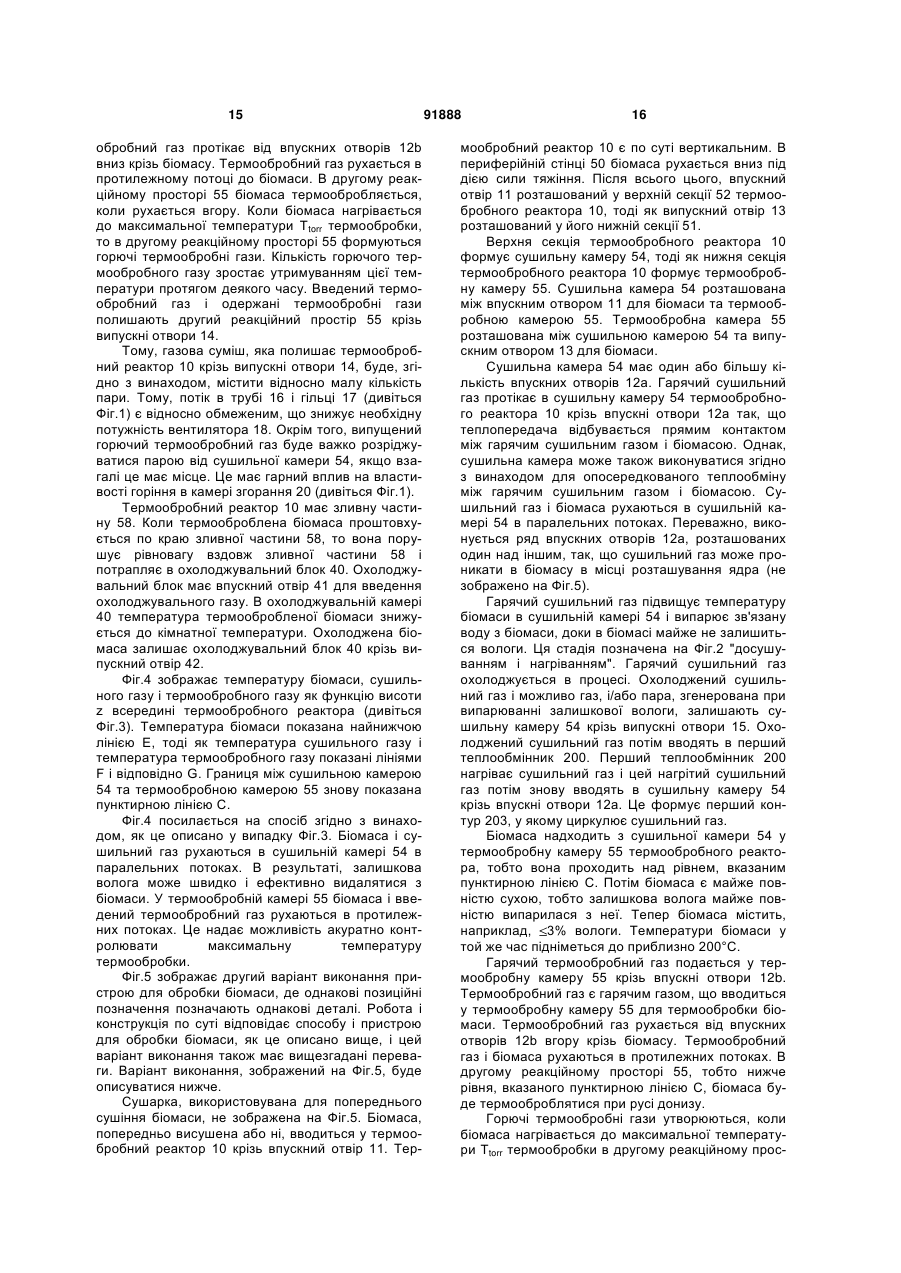

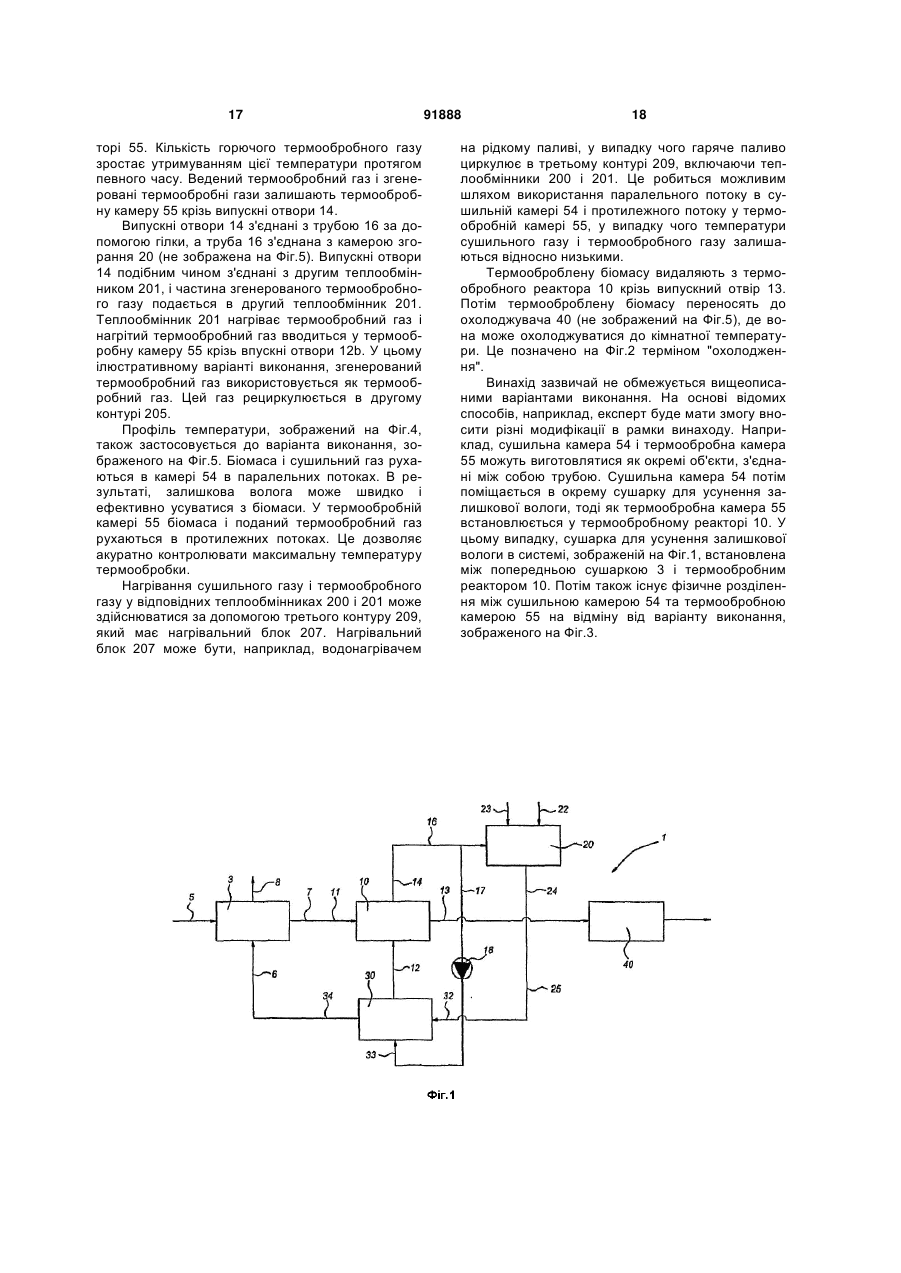

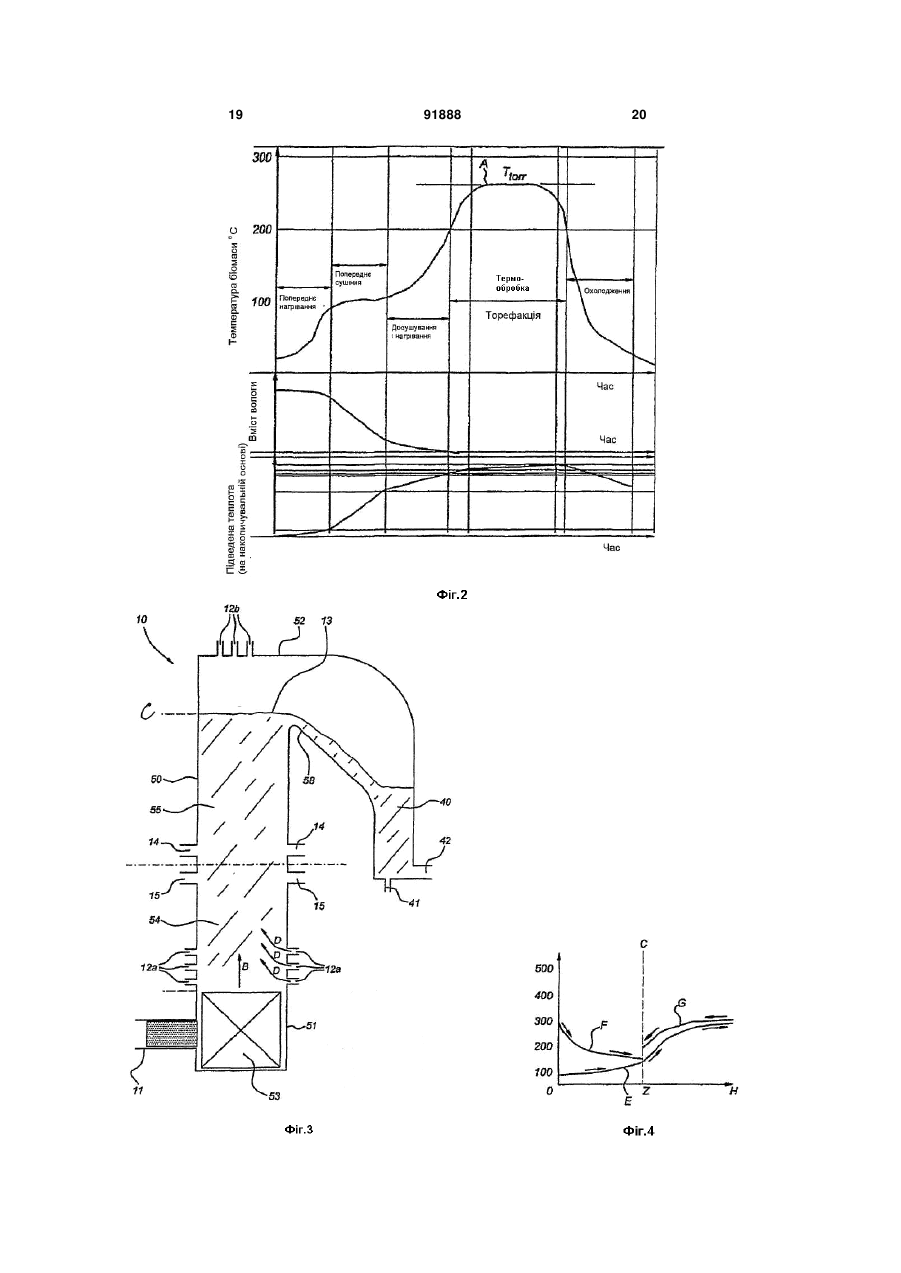

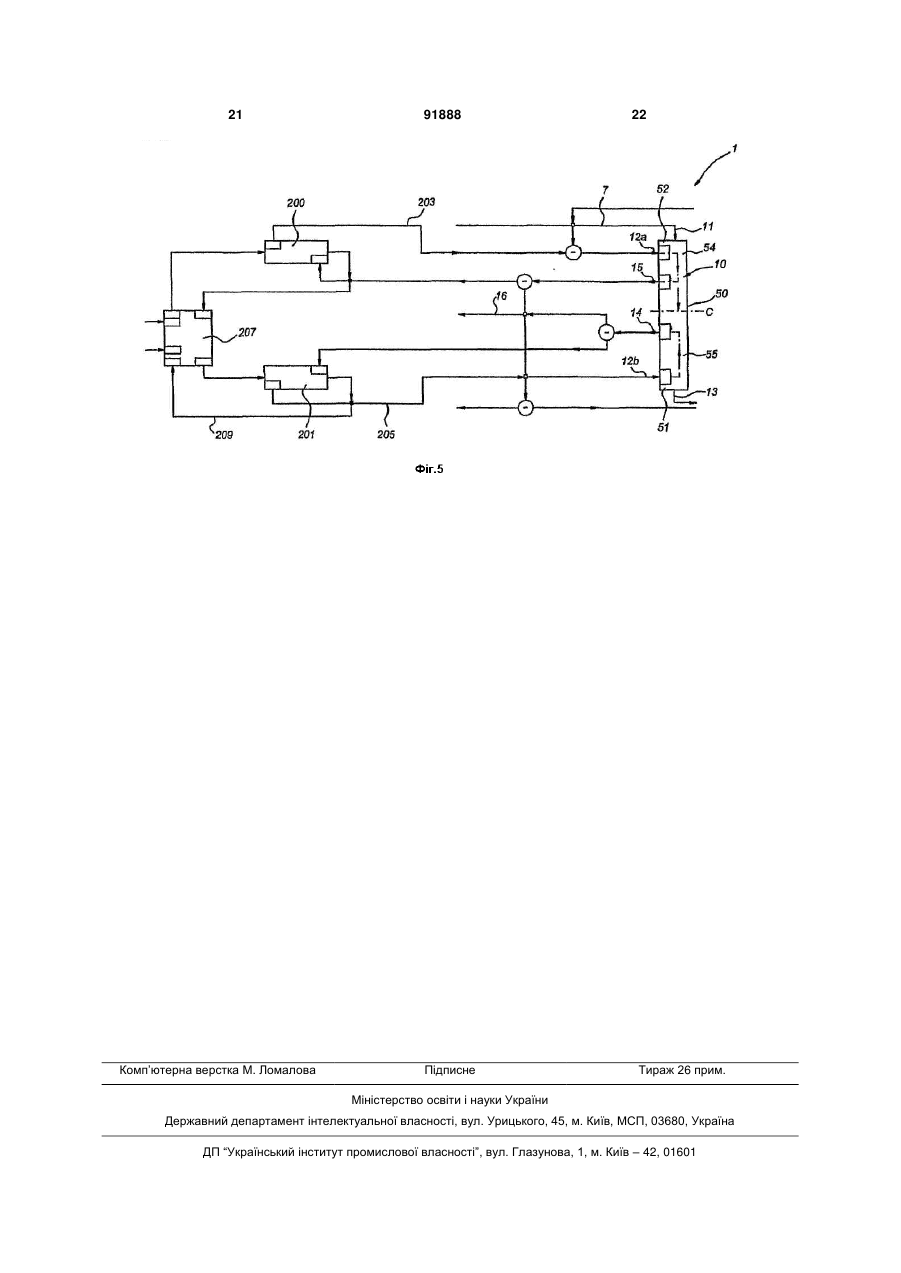

1. Спосіб обробки матеріалу, такого як біомаса або відходи, у якому надають матеріал, що містить певну кількість залишкової вологи, використовують термообробний реактор (10), нагрівають матеріал у термообробному реакторі (10) до температури термообробки в атмосфері з низькою концентрацією кисню у термообробному реакторі (10), у якому матеріал перетворюють на термооброблений матеріал, який відрізняється тим, що матеріал із залишковою вологою, що міститься в ньому, по суті повністю висушується в сушильній камері (54) шляхом випарювання залишкової вологи, а термообробку висушеного матеріалу по 2 (19) 1 3 91888 4 7. Спосіб за одним із попередніх пунктів, який відрізняється тим, що температура гарячого газу, введеного у термообробну камеру (55), знаходиться в інтервалі 200-400 °С і становить, наприклад, приблизно 300 °С. 8. Спосіб за одним із попередніх пунктів, який відрізняється тим, що температура гарячого газу, введеного в сушильну камеру (54), знаходиться в інтервалі 150-600 °С і становить, наприклад, приблизно 350 °С. 9. Пристрій для обробки матеріалу, такого як біомаса або відходи, який має термообробний реактор (10), що виконаний з можливістю живлення матеріалом, який містить певну кількість залишкової вологи, при цьому термообробний реактор (10) має впускний отвір (11) для введення цього матеріалу в нього, нагрівальні засоби (12) для нагрівання матеріалу у термообробному реакторі (10) до температури термообробки, засоби для обробки повітря для створення атмосфери з низькою концентрацією кисню у термообробному реакторі, де матеріал під час роботи може перетворюватися на термооброблений матеріал, і випускний отвір (13) для видалення термообробленого матеріалу, який відрізняється тим, що термообробний реактор (10) має сушильну камеру (54) і термообробну камеру (55), при цьому сушильна камера (54) пристосована до по суті повного висушування матеріалу випарюванням залишкової вологи, а термообробна камера (55) пристосована до термообробки матеріалу, і у якому термообробна камера (55) розташована внизу за рухом технологічної лінії від сушильної камери (54), коли дивитися в напрямку потоку матеріалу, і у якому сушильна камера (54) має принаймні один впускний отвір (12а) для сушильного газу і принаймні один випускний отвір (15) для згаданого сушильного газу і, можливо, газу і/або пари, генерованої під час випарювання залишкової вологи, при цьому впускний отвір (12а) для сушильного газу розташований на кінці сушильної камери (54), яка закінчується впускним отвором (11), а випускний отвір (15) розташований на протилежному кінці сушильної камери (54), і у якому термообробна камера (55) має принаймні один впускний отвір (12b) для термообробного газу і принаймні один випускний отвір (14) для згаданого термообробного газу і термообробного газу, генерованого в процесі термообробки, причому впускний отвір (12b) для термообробного газу розташований на кінці термообробної камери (55), що закінчується випускним отвором (13), а випускний отвір (14) розташований на протилежному кінці термообробної камери (55). 10. Пристрій за п. 9, який відрізняється тим, що має два теплообмінники, перший теплообмінник передбачений для нагрівання сушильного газу і з'єднаний зі впускним отвором і випускним отвором сушильної камери для формування контуру для сушильного газу, а другий теплообмінник передбачений для нагрівання термообробного газу і з'єднаний з впускним отвором та випускним отвором термообробної камери для формування контуру для термообробного газу. 11. Пристрій за п. 9 або п. 10, який відрізняється тим, що передбачена сушарка (3), яка виконана з можливістю живлення відносно вологим матеріалом і оснащена нагрівальними засобами (6) для нагрівання цього матеріалу для випарювання вологи з нього доти, поки в ньому залишається певна кількість залишкової вологи, сушарка (3) з'єднана з сушильною камерою (54) для введення в неї матеріалу, висушеного в сушарці (3). 12. Пристрій за одним із пп. 9-11, який відрізняється тим, що сушильна камера (54) розташована між впускним отвором (11) для матеріалу і термообробною камерою (55) за потоком матеріалу, а термообробна камера (55) розташована між сушильною камерою (54) та випускним отвором (13) для термообробного матеріалу. 13. Пристрій за одним із пп. 9-12, який відрізняється тим, що термообробний реактор (10) обмежений периферійною стінкою (50), а сушильна камера (54) і термообробна камера (55) виконані як продовження одна одної в периферійній стінці (50). 14. Пристрій за п. 13, який відрізняється тим, що термообробний реактор (10) встановлений у вертикальне положення, і в периферійній стінці (50) один над одним виконано ряд впускних отворів (12а) для введення сушильного газу. 15. Пристрій за одним із пп. 9-14, який відрізняється тим, що випускний отвір (13) з'єднаний з охолоджувальною камерою (40), а термообробний матеріал може вводитися з термообробної камери (55) в охолоджувальну камеру (40). 16. Пристрій за п. 15, який відрізняється тим, що охолоджувальна камера (40) має впускні отвори (41) для введення охолоджувального газу. Винахід відноситься до способу обробки матеріалу, такого як біомаса або відходи, у якому: - надають матеріал, що містить певну кількість залишкової вологи, - передбачають термообробний реактор, - нагрівають матеріал в термообробному реакторі до температури термообробки в атмосфері з низькою концентрацією кисню в термообробному реакторі, у якому матеріал перетворюють на термообробний матеріал. Термін "матеріал" або "сировина" використовується тут для позначення різних типів матеріалів або сировинних матеріалів. У цій заявці на патент термін "матеріал" або "сировина" відноситься не тільки до біомаси або відходів, але й також до будь-якого органічного матеріалу. Через те, що матеріал містить вуглець, він є головним чином горючим. Матеріал може одержуватися, наприклад з (сільськогосподарських) залишків або відходів. 5 Такий спосіб відомий. В необробленому стані багато матеріалів є відносно вологими. Матеріал головним чином містить вільну (незв'язану) та (слабко) зв'язану воду. Зв'язана або слабко зв'язана вода поглинається природною сировиною. Наприклад, біомаса рослинного походження, така як обрізані гілки дерев та скошена трава, містить по своїй природі значну кількість вологи. Окрім того, біомаса може бути дуже вологою в результаті її промивання або піддання альтернативній водній обробці для зниження в ній вмісту солей. Видалення солей є бажаним через те, що солі в біомасі, використовуваній як пальне, швидше призводять до появи корозії в камері згорання електростанції. Ці солі також знижують якість попелу, одержаного під час горіння палива з біомаси, що перешкоджає його утилізації. Розчинні у воді солі можуть, зокрема, очищатися біомасою рослинного походження, такою як солома. Сировина зазвичай має вміст вологи 5-15%, тобто кількість залишкової вологи, яка міститься в матеріалі. Цей матеріал із залишковою вологою вводиться у термообробний реактор. Термообробка є способом термохімічної обробки матеріалу. У цьому способі матеріал нагрівають в газоподібній атмосфері з низьким вмістом кисню (з субстехіометричними кількостями кисню) або без вмісту кисню зазвичай під атмосферним тиском до температури 200-320°С. Відсутність кисню перешкоджає горінню матеріалу. Замість цього, матеріал термообробляється, що призводить до втрати маси через видалення газів. Ця втрата маси головним чином становить приблизно 30%, тоді як кількість затрачуваної енергії зменшується тільки на 10%. Тому, паливо, одержане термообробкою, має вищу теплотворну здатність. Термообробка також спричиняє хімічні зміни в структурі матеріалу. Матеріал втрачає свою механічну міцність і еластичність таким чином, що його набагато легше подрібнювати. Окрім того, термообробний матеріал є гідрофобним і, тому, він залишається сухим і нечутливим до атмосферної вологи. Ризик гниття і перегріву є дуже малим, коли зберігається матеріал, який був одержаний термообробкою. Температура матеріалу підвищується у термообробному реакторі. Однак перед термообробкою матеріалу, з нього спершу необхідно випарити залишкову вологу. Матеріал фактично повністю висушується у термообробному реакторі шляхом випарювання залишкової вологи. Реальна термообробка матеріалу відбувається тільки після випарювання залишкової вологи. Термообробка починається як тільки температура матеріалу перевищує приблизно 200°С. Температура термообробки, однак, головним чином вища за приблизно 250°С. Коли випарюється залишкова волога, то в термообробному реакторі генерується значна кількість пари. Це може призвести до відносно швидкого газового струменя, який протікає в реакторі, що підвищує перепад тиску над реактором. Окрім того, енергія, необхідна для випарювання залишкової вологи, набагато більша за енергію, необхідну для термообробки. Зокрема, в термообробному 91888 6 реакторі, який базується на прямому контакті між газом та матеріалом, відносно велика кількість гарячого газу повинна вводитися в нього при високій температурі на вході, що додатково підвищує кількість газу, який повинен проходити крізь термообробний реактор. Це перешкоджає втіленню способу обробки. Задачею винаходу є надання вдосконаленого способу обробки матеріалу. Ця задача вирішується згідно з винаходом тим, що матеріал із залишковою вологою, яка міститься в ньому, по суті повністю висушується в сушильній камері шляхом випарювання залишкової вологи, а термообробка висушеного матеріалу по суті здійснюється у термообробній камері термообробного реактора, і матеріал подається крізь термообробний реактор в напрямі транспортування, а сушіння матеріалу в сушильній камері виконується введенням в нього гарячого сушильного газу, що протікає крізь сушильну камеру в паралельному потоці з матеріалом, а термообробка матеріалу у термообробній камері термообробного реактора здійснюється введенням в нього гарячого термообробного газу, що протікає крізь термообробну камеру термообробного реактора в протилежному потоці до матеріалу. Згідно з винаходом, матеріал сушиться в сушильній камері, після чого він термооброблюється у термообробній камері. Сушильна камера та термообробна камера формують тут два окремі простори. Тому, на відміну від відомого способу, випарювання залишкової вологи з матеріалу і термообробка матеріалу згідно з винаходом формують дві окремі стадії, кожна з яких може оптимізуватися. Матеріал майже повністю висушується в сушильній камері, яка вимагає відносно великої кількості енергії. Випарювання залишкової вологи з матеріалу є ефективною через те, що матеріал і гарячий газ рухаються в паралельних потоках. Сушильна камера розроблена спеціально для сушіння матеріалу. Коли вводиться гарячий газ, який перебуває, наприклад, в прямому контакті з матеріалом, то температура матеріалу у термообробному реакторі підвищується до температури термообробки. Оскільки цей гарячий газ протікає в протилежному потоці до матеріалу, то температура гарячого газу "відповідає" температурі матеріалу. Температура матеріалу і температура гарячого газу зростають в напрямі транспортування матеріалу. Температура на вході гарячого газу потім має бути тільки дещо вищою за температуру матеріалу на виході. Існує тільки дуже малий ризик появи "гарячих точок", які розвиваються в сухому матеріалі, або неконтрольованої термообробки або піролізу. Тільки відносно малу кількість енергії необхідно підвести в термообробну камеру, яка дозволяє покращене дозування і/або гарне регулювання підведення енергії. В результаті, температура термообробки у термообробній камері може точно встановлюватися і контролюватися. Подальша перевага винаходу полягає в тому, що бажані температури введених гарячих газів сушильного газу і термообробного газу - є віднос 7 но низькими. Це полегшує одержання цих гарячих газів. Наприклад, температура гарячого газу, введеного у термообробну камеру, знаходиться в інтервалі 200-400°С, і становить, наприклад, приблизно 300°С. Контрольована термообробка може здійснюватися у термообробній камері при такій температурі. Окрім того, температура гарячого газу, введеного в сушильну камеру, може знаходитися в інтервалі 150-600°С і становить, наприклад, приблизно 350°С. Ця температура особливо придатна для майже повного висушування матеріалу, як наприклад до одержання вмісту вологи 3%. Ці температури є достатньо низькими для виробництва з використанням, наприклад, термомасла. Термообробний реактор може мати сушильну камеру та термообробну камеру. Коли сушильна камера і термообробна камера встановлені у термообробному реакторі, то вони формують два реакційні простори термообробного реактора. Сушіння матеріалу випарюванням залишкової вологи здійснюється по суті в першому реакційному просторі, тобто в сушильній камері, а термообробка матеріалу по суті здійснюється в другому реакційному просторі, тобто у термообробній камері. Матеріал фактично майже повністю висушується випарюванням залишкової вологи у термообробному реакторі, проте процес у термообробному реакторі розділяється згідно з винаходом на дві стадії, кожна з яких може оптимізуватися. Однак, також можна згідно з винаходом поміщати сушильну камеру в сушарку для усунення залишкової вологи і поміщати термообробну камеру у термообробний реактор. У цьому випадку, сушарка для усунення залишкової вологи формує окремий пристрій, який поміщається окремо від термообробного реактора. Сушарка для усунення залишкової вологи може, таким чином, розроблятися для забезпечення ефективного випарювання залишкової вологи з матеріалу. Сушарка для усунення залишкової вологи з'єднана з термообробним реактором для передачі майже повністю висушеного матеріалу з неї у термообробну камеру. Згідно з винаходом, сушильний газ може, після проходження в паралельному потоці з матеріалом і, таким чином, охолодження, залишати сушильну камеру і вводитися в перший теплообмінник, який нагріває його, після чого сушильний газ, нагрітий першим теплообмінником, вводиться в сушильну камеру, а термообробний газ, після проходження в протилежному потоці до матеріалу і, таким чином, після охолодження, залишає термообробну камеру і вводиться в другий теплообмінник, який нагріває його, після чого термообробний газ, що був нагрітий другим теплообмінником, вводиться у термообробну камеру. У цьому випадку, сушильний газ циркулює у першому контурі, тоді як термообробний газ циркулює в другому контурі. Використовуючи два контури, кожен з його власним теплообмінником, можна забезпечувати ефективне відбирання енергії з сушильного газу та термообробного газу. Зокрема, надання матеріалу у способі згідно з винаходом включає введення відносно вологої сировини в сушарку і нагрівання матеріалу в сушарці для випарювання вологи з нього до тих пір, 91888 8 доки в ньому залишається певна кількість залишкової вологи, висушений в сушарці матеріал вводять в сушильну камеру. Відносно вологий матеріал має вміст вологи, наприклад, більше ніж 15%. Відносно вологий матеріал може потім сушитися теплотою в сушарці, такій як сушарка з обертальним барабаном, перед введенням в сушильну камеру термообробного реактора або сушарку для усунення залишкової вологи. Коли матеріал нагрівається в сушарці, то температура значно піднімається для випарювання вологи з нього. Матеріал повністю не висушується в сушарці, тобто певна кількість залишкової вологи залишається в ньому. Залишкова волога головним чином формується зв'язаною водою в матеріалі. На практиці, енергія підводиться в сушарку до тих пір, доки вміст вологи матеріалу не становитиме приблизно 10-15%. Потім біомаса є на 85-90% сухою. Зниження вмісту вологи в сушарці повинно додатково знижувати вихід усього способу обробки. Наприклад, сушарка не придатна для подальшого сушіння матеріалу економічно ефективним способом. Між тим, матеріал з вмістом вологи, вищим за 15%, може, зазвичай, також подаватися у термообробний реактор без попереднього сушіння або попереднього сушіння в окремій сушарці. Наприклад, солома головним чином має вміст вологи приблизно 20%. Ця солома може безпосередньо подаватися у термообробний реактор згідно з винаходом без попереднього сушіння. Потім, згідно з винаходом, сушіння такої соломи відбувається повністю в сушильній камері термообробного реактора. І навпаки, інколи може бути бажаним спершу попередньо просушити в сушарці матеріал, який містить тільки відносно малу кількість вологи, як наприклад 5% або менше. Матеріал згідно з винаходом повинен переважно містити тверді частинки, які пропускаються крізь термообробний реактор у формі ущільненого рухомого шару. У цьому випадку термообробний реактор працює по принципу технології рухомого шару. Винахід також відноситься до пристрою для обробки матеріалу, який має термообробний реактор, до якого може подаватися матеріал, який містить певну кількість залишкової вологи, при цьому термообробний реактор має впускний отвір для введення цього матеріалу в нього, нагрівальні засоби для нагрівання матеріалу в ньому до температури термообробки, засоби для обробки повітря для створення у термообробному реакторі середовища з низькою концентрацією кисню (з субстехіометричними кількостями кисню), у якому матеріал може під час роботи перетворюватися на термообробний матеріал, та випускний отвір для видалення термообробного матеріалу. Згідно з винаходом, термообробний реактор має сушильну камеру та термообробну камеру, при цьому сушильна камера пристосована для по суті повного сушіння матеріалу шляхом випарювання залишкової вологи, а термообробна камера якого пристосована для термообробки матеріалу, і у якому термообробна камера розташована внизу по ходу технологічної лінії від сушильної камери при огляді в напрямі потоку матеріалу, і у якому 9 сушильна камера має принаймні один впускний отвір для сушильного газу і принаймні один випускний отвір для згаданого сушильного газу і будьякого газу, і/або пари, згенерованої(го) під час випарювання залишкової вологи, при цьому впускний отвір для сушильного газу розташований в кінці сушильної камери, яка закінчується ним, а випускний отвір розташований на протилежному кінці сушильної камери, і у якому термообробна камера має принаймні один впускний отвір для термообробного газу і принаймні один випускний отвір для згаданого термообробного газу та термообробного газу, згенерованого в процесі термообробки, причому впускний отвір для термообробного газу розташований в кінці термообробної камери, що закінчується випускним отвором, а випускний отвір розташований на протилежному кінці термообробної камери. Сушильний газ і термообробний газ є гарячими газами. Гарячий сушильний газ передбачений для випарювання залишкової вологи в сушильній камері, тоді як гарячий термообробний газ передбачений для нагрівання майже повністю сухого матеріалу у термообробній камері до необхідної температури термообробки. Під час процесу термообробки у термообробній камері генеруються горючі термообробні гази, які можуть видалятися крізь випускний отвір. Під час роботи матеріал подається крізь термообробний реактор в напрямку подачі. Матеріал сушиться в сушильній камері введенням гарячого сушильного газу в нього крізь один або більшу кількість впускних отворів в сушильній камері. Гарячий сушильний газ протікає крізь сушильну камеру в паралельному потоці з матеріалом. Термообробка матеріалу у термообробній камері термообробного реактора здійснюється введенням в нього гарячого термообробного газу крізь один або більшу кількість впускних отворів у термообробній камері. Гарячий термообробний газ протікає крізь термообробну камеру термообробного реактора в протилежному потоці до матеріалу. Сушильний газ і термообробний газ протікають в напрямі один до одного з протилежних кінців термообробного реактора. Ці гази зустрічаються у випускних отворах, розташованих між впускними отворами для сушильного газу і впускними отворами для термообробний газу. Це забезпечує розподіл газів між сушильною камерою та термообробною камерою. Сушильна камера і термообробна камера розташовані на протилежних кінцях місця розподілу газів - розподіл газів розмежовує сушильну камеру і термообробну камеру. На противагу до попереднього рівня техніки, де матеріал може майже повністю сушитися випарюванням залишкової вологи у термообробному реакторі, процес у пристрої згідно з винаходом може розділятися на дві стадії, які можуть регулюватися оптимальним чином. Коли сушильна камера і термообробна камера поміщені у термообробному реакторі, то сушильна камера і термообробна камера формують два окремі простори в тому ж термообробному реакторі. В альтернативному варіанті виконання, сушильна камера розташована, наприклад в сушарці 91888 10 для усунення залишкової вологи, а термообробна камера розташована у термообробному реакторі. У цьому випадку, сушарка для усунення залишкової вологи формує окремий об'єкт, який поміщений окремо відносно термообробного реактора. Згідно з винаходом можна передбачити сушарку, до якої може подаватися відносно вологий матеріал, при цьому сушарка має нагрівальні засоби для нагрівання цього матеріалу для випарювання вологи з нього до тих пір, доки в ньому залишається якась кількість залишкової вологи, а матеріал, висушений в сушарці, може подаватися в сушильну камеру термообробного реактора. Це робить пристрій згідно з винаходом придатним до маніпулювання відносно вологим матеріалом, наприклад матеріалом з вмістом вологи приблизно 15%, 25% або більше. Відносно вологий матеріал може тепловим чином попередньо висушуватися в сушарці перед подачею у термообробну камеру. Тому, пристрій згідно з винаходом може мати дві сушарки і термообробну камеру. Перша сушарка є попередньою сушаркою, що використовується для зниження вмісту вологи до, наприклад, приблизно 5-15%. Друга сушарка є сушильною камерою у термообробному реакторі або сушаркою для усунення залишкової вологи, як це описано вище. В одному варіанті виконання винаходу термообробний реактор сформований периферійною стінкою, сушильною камерою і термообробною камерою, які виконані як продовження одне одного в периферійній стінці. При огляді в напрямі потоку матеріалу, сушильна камера розташована між впускним отвором для матеріалу і термообробною камерою, а термообробна камера розташована між сушильною камерою і випускним отвором для термообробного матеріалу. В одному варіанті виконання винаходу термообробний реактор встановлений у вертикальному положенні, при цьому в периферійній стінці виконано ряд впускних отворів для сушильного газу, які розміщені один над іншим. Цей термообробний реактор може бути, наприклад, вертикальним, або він може бути нахиленим під кутом. Оскільки ці отвори розподілені навколо периферії периферійної стінки, то газ може проникати в матеріал, який розташований по центру в периферійній стінці. Матеріалу надається достатньо можливості для сушіння по всьому його поперечному перерізу в периферійній стінці. Матеріал може рухатися в периферійній стінці з верху донизу під дією сили тяжіння. Однак, матеріал також може проходити крізь термообробний реактор знизу догори. З цією метою, надається пристрій для подачі, наприклад, такий як гвинтовий елемент або поршень, який може рухатися в периферійній стінці вгору і вниз. Пристрій для подачі може розташовуватися зовні гарячої периферійної стінки термообробного реактора. Теплове навантаження пристрою для подачі, таким чином, зменшується. В одному варіанті виконання винаходу, випускний отвір з'єднаний з охолоджувальною камерою і термообробний матеріал може вводитися з термообробної камери в охолоджувальну камеру. Наприклад, пристрій для подачі штовхає матеріал 11 в периферійній стінці термообробного реактора вгору, доки він не досягне зливної частини. Термообробний матеріал порушує рівновагу вздовж краю зливної частини і потрапляє за ним в охолоджувальну камеру. Охолоджувальна камера головним чином має впускні отвори для охолоджувального газу. Охолоджувальний газ охолоджує термообробний матеріал. Винахід буде надалі пояснюватися з посиланням на ілюстративний варіант виконання, зображений на фігурах. Фіг.1 зображає схематичну блок-схему процесу для способу обробки біомаси згідно з винаходом. Фіг.2 зображає графік, на якому зображено графік залежності від часу температури біомаси, вмісту вологи біомаси і енергії, підведеної в процес (на основі накопичення). Фіг.3 зображає вид поперечного перерізу термообробного реактора згідно з винаходом. Фіг.4 зображає графік, на якому зображено залежність від вертикальної відстані у термообробному реакторі температури сушильного газу, термообробного газу і біомаси. Фіг.5 зображає схематичну діаграму процесу у випадку другого варіанту реалізації способу обробки біомаси згідно з винаходом. Схема процесу і пристрою згідно з винаходом буде тепер описуватися нижче за допомогою фігур для обробки біомаси. Однак, винахід не обмежується біомасою і може застосовуватися до усіх типів матеріалу. Наприклад, згідно з винаходом можуть оброблятися різні матеріали з низькою рухливістю, такі як відходи, що не піддаються біологічному розкладу. Пристрій для обробки біомаси згідно з винаходом позначений увесь цифрою 1. Пристрій для обробки біомаси 1 має у цьому варіанті виконання сушарку 3, яка функціонує як попередня сушарка. Сушарка 3 має впускний отвір 5 для введення вологої біомаси в сушарку 3. Сушарка 3 також має впускний отвір 6 для гарячого газу, який має температуру, наприклад, приблизно 800°С. Введений гарячий газ підвищує температуру біомаси в сушарці 3, проте спершу не знижує вміст вологи в ній. Ця стадія на Фіг.2 називається "попереднє нагрівання". Коли температура зростає, то волога починає випаровуватися з біомаси. Коли температура біомаси досягає температури випаровування, то вільна і слабко зв'язана вода випаровується з біомаси, тоді як температура залишається фактично сталою. Ця стадія на Фіг.2 називається "попереднє сушіння". Біомасу сушать в сушарці 3, доки в ній не залишиться приблизно 7-15% залишкової вологи. Потім попередньо висушена біомаса залишає сушарку 3 крізь випускний отвір 7. Більшість енергії введених гарячих газів використовується для сушіння біомаси так, що її власна температура спадає до 70-80°С. Охолоджені гази виводяться з сушарки 3 крізь випускний отвір 8. Пристрій 1 для обробки біомаси також має термообробний реактор 10. Термообробний реактор згідно з винаходом має впускний отвір 11, що з'єднаний з випускним отвором 7 сушарки 3. Тому, 91888 12 попередньо висушена біомаса може вводитися у термообробний реактор 10 крізь впускний отвір 11. Термообробний реактор 10 також має принаймні один впускний отвір 12. Гарячий газ протікає крізь впускний отвір 12 у термообробний реактор 10 так, що теплопередача відбувається прямим контактом між гарячим газом та біомасою. Однак, згідно з винаходом, термообробний реактор може також виготовлятися для опосередкованого теплообміну між гарячим газом і біомасою. Фіг.2 відображає той факт, що температура біомаси повинна спершу зростати до термообробки. Після цього, мінімальна температура, необхідна для термообробки, становить приблизно 200°С. Коли температура зростає, то зв'язана вода випаровується з біомаси, доки фактично в біомасі не залишиться вологи. Ця стадія на Фіг.2 називається "досушування і нагрівання". Це досушування і нагрівання здійснюється згідно з винаходом в сушильній камері термообробного реактора, який буде пояснюватися більш детально за допомогою Фіг.3. Потім біомаса буде термоброблятися (дивіться "термообробка" на Фіг.2) у термообробній камері термообробного реактора. Під час процесу термообробки температура зростає від приблизно 200°С, доки максимальна температура термообробки Ttorr не досягне точки А на Фіг.2. Температура Ttorr може регулюватися і впливати на властивості палива з біомаси. Якість продукту термообробної біомаси досягається в точці А, проте головним чином все ще формуються не достатньо горючі термообробні гази. Максимальна температура термообробки Ttorr зберігається за цією точкою А так, що кількість горючих термообробних газів зростає у термообробному реакторі 10. Якість термообробної біомаси також додатково покращується. Горючі термообробні гази залишають термообробний реактор 10 крізь принаймні один випускний отвір 14. Випускний отвір 14 з'єднаний з камерою згорання 20 за допомогою труби 16. Камера згорання 20 має впускний отвір 22 для повітря. Термообробні гази, введені в камеру згорання 20, згорають в ній, що надає дуже гарячий димовий газ. Димовий газ має температуру, наприклад, що лежить в інтервалі 1000-1600°С, і становить, наприклад 1200°С. Камера згорання 20 має випускний отвір 24 для видалення цього димового газу. Камера згорання 20 може також мати впускний отвір 23 для додаткового палива. Впускний отвір 23 є бажаним, наприклад, коли термообробні гази не є горючими або надають димовий газ, що не є достатньо гарячим. Пристрій 1, зображений на Фіг.1, для обробки біомаси також має теплообмінник 30. Теплообмінник 30 має впускний отвір 32 для гарячого димового газу, який з'єднаний з випускним отвором 24 камери згорання 20 за допомогою труби 25. Окрім того, теплообмінник 30 має впускний отвір 33 для термообробного газу. З труби 16, що з'єднує термообробний реактор 10 з камерою згорання 20, виходить гілка 17, яка проходить до впускного отвору 33 теплообмінника 30. В гілці 17 розміщений вентилятор 18. Тому, частина термообробного 13 газу, яка залишає термообробний реактор 10, протікає в теплообмінник 30 крізь гілку 17, вентилятор 18 і впускний отвір 33. Димовий газ, який надходить крізь впускний отвір 32, підвищує температуру термообробного газу до приблизно 200-400°С. В результаті цього, димовий газ сам по собі охолоджується до приблизно 500-1000°С. Охолоджений димовий газ потім залишає теплообмінник 30 крізь випускний отвір 34, який з'єднаний з впускним отвором 6 сушарки 3. Теплообмінник може бути або прямого або опосередкованого типу. У випадку прямого теплообміну, термообробний газ і димовий газ перебувають у прямому контакті між собою. В опосередкованому теплообміннику гарячий димовий газ при температурі 1000-1600°С використовується для нагрівання, наприклад масла до 250-400°С, а гаряче масло потім нагріває термообробний газ. Після цього, цей нагрітий термообробний газ протікає у термообробну камеру крізь впускний отвір 12. Термооброблена біомаса видаляється з термообробного реактора 10 крізь випускний отвір 13. Термооброблена біомаса потім подається до охолоджувача 40, де вона може охолоджуватися до кімнатної температури. Це на Фіг.2 позначено як "охолодження". Хоча Фіг.1 схематично зображає термообробний реактор 10 у формі одноблочної діаграми, термообробний реактор 10 згідно з винаходом має принаймні два простори. Перший простір формує сушильну камеру, тоді як другий простір формує термообробну камеру. Термообробний реактор 10 згідно з винаходом зображений більш детально на Фіг.3. Термообробний реактор 10 під час роботи перебуває по суті у вертикальному положенні. Термообробний реактор 10 має периферійну стінку 50, нижню секцію 51 і верхню секцію 52. Впускний отвір 11 для введення біомаси у термообробний реактор 10 розташований з однієї сторони нижньої секції 51. Нижня секція 51 має подавальний пристрій 53 для подачі біомаси вгору в периферійній стінці 50. Подавальний пристрій 53 схематично зображений на Фіг.3. Периферійна стінка 50 у термообробному реакторі заповнена під час роботи біомасою. Подавальний пристрій 53 може мати різні конструкції. Наприклад, подавальний пристрій має два поршня і опорний клапан. Перший поршень може рухатися крізь впускний отвір 11 з проштовхуванням біомаси для другого поршня, який може рухатися вгору і вниз в периферійній стінці. Опорний клапан може рухатися між опорним положенням і вільним положенням. Коли поршень досягає кінця свого ходу, опорний клапан займає опорне положення для утримування біомаси в периферійній стінці. Другий поршень може потім рухатися вниз, після чого перший поршень може знову завантажувати на нього певну кількість біомаси. Однак, подавальний пристрій може також виконуватися як шнековий транспортер. Конструкція подавального пристрою 53 залежить від орієнтації термообробного реактора, яка може бути по суті 91888 14 вертикальною, горизонтальною або нахиленою під кутом між двома останніми. В периферійній стінці 50 термообробний реактор 10 поділений на перший реакційний простір або сушильну камеру 54 для випарювання залишкової вологи з біомаси, та на другий реакційний простір або термообробну камеру 55 для термообробки біомаси. У цьому ілюстративному варіанті виконання не існує фізичного розділення між сушильною камерою 54 та термообробною камерою 55, а реакційні простори 54 та 55 є неперервними. Перехід між реакційними просторами 54 та 55 вказаний пунктирною лінією С. Тому, у цьому ілюстративному варіанті виконання сушильна камера 54 і термообробна камера 55 не є закритими камерами, проте формують неперервний сушильний простір 54 і термообробний простір 55. Тому, сушильна камера 54 розташована між впускним отвором 11 для біомаси і термообробною камерою 55. Сушильна камера 54 має ряд впускних отворів 12а для введення гарячого сушильного газу. Введений сушильний газ надходить від теплообмінника 30 (дивіться Фіг.1) і має температуру, наприклад, 100-400°С. Сушильний газ і біомаса рухаються в паралельних потоках в сушильній камері 54. Оскільки впускні отвори 12а розташовані один над іншим, то сушильний газ може проникати в біомасу в місці розташування ядра в периферії стінки. Сушильний газ, що вводиться крізь верхній впускний отвір 12а, формує струмінь гарячого газу вздовж внутрішньої частини периферійної стінки 50. Дякуючи цьому потоку, сушильний газ, введений крізь впускний отвір 12а, розташований під першим отвором, випускається з периферійної стінки 50 і спрямовується радіально всередину. Це вказано схематично стрілками D. Це означає, що біомаса може повністю сушитися не тільки біля периферійної стінки, але й також всередині неї. Під час сушіння біомаси в сушильній камері 54 генерується пара. Частина цієї пари і сушильний газ, охолоджений випарюванням, залишає термообробний реактор 10 крізь випускні отвори 15, розташовані збоку в периферійній стінці 50. Одержана пара більшою частиною переважно подається у термообробну камеру 55 термообробного реактора 10 через те, що пара головним чином містить значну кількість органічних сполук. Коли біомаса перевищує рівень, вказаний пунктирною лінією С, то вона майже повністю суха, тобто залишкова вологість майже повністю випарилась з неї. Вміст вологи біомаси становить потім переважно 3%. У той же час, температура біомаси зростає до приблизно 200°С. Тому, те, що відбувається вище рівня, показаного пунктирною лінією С, є термообробкою. Потім біомаса поміщається у термообробну камеру 55 для термообробки. Термообробна камера 55 має впускні отвори 12b для термообробного газу, які розташовані у верхній секції 52 термообробного реактора 10. Термообробний газ є гарячим газом, введеним у термообробну камеру для термообробки біомаси. Термообробний газ одержується з теплообмінника 30 (дивіться Фіг.1), саме як сушильний газ. Термо 15 обробний газ протікає від впускних отворів 12b вниз крізь біомасу. Термообробний газ рухається в протилежному потоці до біомаси. В другому реакційному просторі 55 біомаса термообробляється, коли рухається вгору. Коли біомаса нагрівається до максимальної температури Τtorr термообробки, то в другому реакційному просторі 55 формуються горючі термообробні гази. Кількість горючого термообробного газу зростає утримуванням цієї температури протягом деякого часу. Введений термообробний газ і одержані термообробні гази полишають другий реакційний простір 55 крізь випускні отвори 14. Тому, газова суміш, яка полишає термообробний реактор 10 крізь випускні отвори 14, буде, згідно з винаходом, містити відносно малу кількість пари. Тому, потік в трубі 16 і гільці 17 (дивіться Фіг.1) є відносно обмеженим, що знижує необхідну потужність вентилятора 18. Окрім того, випущений горючий термообробний газ буде важко розріджуватися парою від сушильної камери 54, якщо взагалі це має місце. Це має гарний вплив на властивості горіння в камері згорання 20 (дивіться Фіг.1). Термообробний реактор 10 має зливну частину 58. Коли термооброблена біомаса проштовхується по краю зливної частини 58, то вона порушує рівновагу вздовж зливної частини 58 і потрапляє в охолоджувальний блок 40. Охолоджувальний блок має впускний отвір 41 для введення охолоджувального газу. В охолоджувальній камері 40 температура термообробленої біомаси знижується до кімнатної температури. Охолоджена біомаса залишає охолоджувальний блок 40 крізь випускний отвір 42. Фіг.4 зображає температуру біомаси, сушильного газу і термообробного газу як функцію висоти z всередині термообробного реактора (дивіться Фіг.3). Температура біомаси показана найнижчою лінією Е, тоді як температура сушильного газу і температура термообробного газу показані лініями F і відповідно G. Границя між сушильною камерою 54 та термообробною камерою 55 знову показана пунктирною лінією С. Фіг.4 посилається на спосіб згідно з винаходом, як це описано у випадку Фіг.3. Біомаса і сушильний газ рухаються в сушильній камері 54 в паралельних потоках. В результаті, залишкова волога може швидко і ефективно видалятися з біомаси. У термообробній камері 55 біомаса і введений термообробний газ рухаються в протилежних потоках. Це надає можливість акуратно контролювати максимальну температуру термообробки. Фіг.5 зображає другий варіант виконання пристрою для обробки біомаси, де однакові позиційні позначення позначають однакові деталі. Робота і конструкція по суті відповідає способу і пристрою для обробки біомаси, як це описано вище, і цей варіант виконання також має вищезгадані переваги. Варіант виконання, зображений на Фіг.5, буде описуватися нижче. Сушарка, використовувана для попереднього сушіння біомаси, не зображена на Фіг.5. Біомаса, попередньо висушена або ні, вводиться у термообробний реактор 10 крізь впускний отвір 11. Тер 91888 16 мообробний реактор 10 є по суті вертикальним. В периферійній стінці 50 біомаса рухається вниз під дією сили тяжіння. Після всього цього, впускний отвір 11 розташований у верхній секції 52 термообробного реактора 10, тоді як випускний отвір 13 розташований у його нижній секції 51. Верхня секція термообробного реактора 10 формує сушильну камеру 54, тоді як нижня секція термообробного реактора 10 формує термообробну камеру 55. Сушильна камера 54 розташована між впускним отвором 11 для біомаси та термообробною камерою 55. Термообробна камера 55 розташована між сушильною камерою 54 та випускним отвором 13 для біомаси. Сушильна камера 54 має один або більшу кількість впускних отворів 12а. Гарячий сушильний газ протікає в сушильну камеру 54 термообробного реактора 10 крізь впускні отвори 12а так, що теплопередача відбувається прямим контактом між гарячим сушильним газом і біомасою. Однак, сушильна камера може також виконуватися згідно з винаходом для опосередкованого теплообміну між гарячим сушильним газом і біомасою. Сушильний газ і біомаса рухаються в сушильній камері 54 в паралельних потоках. Переважно, виконується ряд впускних отворів 12а, розташованих один над іншим, так, що сушильний газ може проникати в біомасу в місці розташування ядра (не зображено на Фіг.5). Гарячий сушильний газ підвищує температуру біомаси в сушильній камері 54 і випарює зв'язану воду з біомаси, доки в біомасі майже не залишиться вологи. Ця стадія позначена на Фіг.2 "досушуванням і нагріванням". Гарячий сушильний газ охолоджується в процесі. Охолоджений сушильний газ і можливо газ, і/або пара, згенерована при випарюванні залишкової вологи, залишають сушильну камеру 54 крізь випускні отвори 15. Охолоджений сушильний газ потім вводять в перший теплообмінник 200. Перший теплообмінник 200 нагріває сушильний газ і цей нагрітий сушильний газ потім знову вводять в сушильну камеру 54 крізь впускні отвори 12а. Це формує перший контур 203, у якому циркулює сушильний газ. Біомаса надходить з сушильної камери 54 у термообробну камеру 55 термообробного реактора, тобто вона проходить над рівнем, вказаним пунктирною лінією С. Потім біомаса є майже повністю сухою, тобто залишкова волога майже повністю випарилася з неї. Тепер біомаса містить, наприклад, 3% вологи. Температури біомаси у той же час підніметься до приблизно 200°С. Гарячий термообробний газ подається у термообробну камеру 55 крізь впускні отвори 12b. Термообробний газ є гарячим газом, що вводиться у термообробну камеру 55 для термообробки біомаси. Термообробний газ рухається від впускних отворів 12b вгору крізь біомасу. Термообробний газ і біомаса рухаються в протилежних потоках. В другому реакційному просторі 55, тобто нижче рівня, вказаного пунктирною лінією С, біомаса буде термооброблятися при русі донизу. Горючі термообробні гази утворюються, коли біомаса нагрівається до максимальної температури Ttorr термообробки в другому реакційному прос 17 торі 55. Кількість горючого термообробного газу зростає утримуванням цієї температури протягом певного часу. Ведений термообробний газ і згенеровані термообробні гази залишають термообробну камеру 55 крізь випускні отвори 14. Випускні отвори 14 з'єднані з трубою 16 за допомогою гілки, а труба 16 з'єднана з камерою згорання 20 (не зображена на Фіг.5). Випускні отвори 14 подібним чином з'єднані з другим теплообмінником 201, і частина згенерованого термообробного газу подається в другий теплообмінник 201. Теплообмінник 201 нагріває термообробний газ і нагрітий термообробний газ вводиться у термообробну камеру 55 крізь впускні отвори 12b. У цьому ілюстративному варіанті виконання, згенерований термообробний газ використовується як термообробний газ. Цей газ рециркулюється в другому контурі 205. Профіль температури, зображений на Фіг.4, також застосовується до варіанта виконання, зображеного на Фіг.5. Біомаса і сушильний газ рухаються в камері 54 в паралельних потоках. В результаті, залишкова волога може швидко і ефективно усуватися з біомаси. У термообробній камері 55 біомаса і поданий термообробний газ рухаються в протилежних потоках. Це дозволяє акуратно контролювати максимальну температуру термообробки. Нагрівання сушильного газу і термообробного газу у відповідних теплообмінниках 200 і 201 може здійснюватися за допомогою третього контуру 209, який має нагрівальний блок 207. Нагрівальний блок 207 може бути, наприклад, водонагрівачем 91888 18 на рідкому паливі, у випадку чого гаряче паливо циркулює в третьому контурі 209, включаючи теплообмінники 200 і 201. Це робиться можливим шляхом використання паралельного потоку в сушильній камері 54 і протилежного потоку у термообробній камері 55, у випадку чого температури сушильного газу і термообробного газу залишаються відносно низькими. Термооброблену біомасу видаляють з термообробного реактора 10 крізь випускний отвір 13. Потім термооброблену біомасу переносять до охолоджувача 40 (не зображений на Фіг.5), де вона може охолоджуватися до кімнатної температури. Це позначено на Фіг.2 терміном "охолодження". Винахід зазвичай не обмежується вищеописаними варіантами виконання. На основі відомих способів, наприклад, експерт буде мати змогу вносити різні модифікації в рамки винаходу. Наприклад, сушильна камера 54 і термообробна камера 55 можуть виготовлятися як окремі об'єкти, з'єднані між собою трубою. Сушильна камера 54 потім поміщається в окрему сушарку для усунення залишкової вологи, тоді як термообробна камера 55 встановлюється у термообробному реакторі 10. У цьому випадку, сушарка для усунення залишкової вологи в системі, зображеній на Фіг.1, встановлена між попередньою сушаркою 3 і термообробним реактором 10. Потім також існує фізичне розділення між сушильною камерою 54 та термообробною камерою 55 на відміну від варіанту виконання, зображеного на Фіг.3. 19 91888 20 21 Комп’ютерна верстка М. Ломалова 91888 Підписне 22 Тираж 26 прим. Міністерство освіти і науки України Державний департамент інтелектуальної власності, вул. Урицького, 45, м. Київ, МСП, 03680, Україна ДП “Український інститут промислової власності”, вул. Глазунова, 1, м. Київ – 42, 01601

ДивитисяДодаткова інформація

Назва патенту англійськоюProcess and device for treating of biomass

Автори англійськоюBergman Peter Christian Albert

Назва патенту російськоюСпособ и устройство для обработки биомассы

Автори російськоюБергман Петер Кристиаан Альберт

МПК / Мітки

МПК: C10L 9/00, C10B 53/00, C10L 5/40

Мітки: пристрій, спосіб, обробки, біомаси

Код посилання

<a href="https://ua.patents.su/11-91888-sposib-i-pristrijj-dlya-obrobki-biomasi.html" target="_blank" rel="follow" title="База патентів України">Спосіб і пристрій для обробки біомаси</a>

Попередній патент: Спосіб реєстрації цілісного електричного сигналу серця – двополярної петлі qrs і потенціалкардіограми (пкг) серця

Наступний патент: Турбокомпресорна установка для стиснення повітря і подачі його в технологічний процес виробництва азотної кислоти

Випадковий патент: Спосіб точного литва металів