Спосіб для переробки твердої біомаси та пристрій для його здійснення

Формула / Реферат

1. Способ переработки твёрдой биомассы путём её анаэробной ферментации в теплоизолированном биологическом реакторе при температуре выше температуры окружающей среды, отличающийся тем, что после загрузки биологического реактора твёрдой биомассой производят её начальный разогрев и заражение ассоциацией целлюлозоразлагающих и метаногенерирующих микроорганизмов, а анаэробную ферментацию этой биомассы производят в биологическом реакторе такой формы и размеров, при которых тепло, выделяющееся в результате жизнедеятельности микроорганизмов больше или равно теплу, отводимому от наружной поверхности биологического реактора.

2. Способ переработки твёрдой биомассы по п.1, отличающийся тем, что начальный разогрев биомассы частично или полностью производят путем её аэробного саморазогрева.

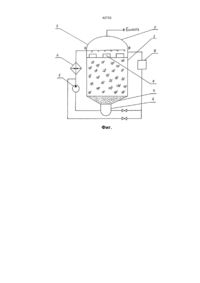

3. Устройство для осуществления способа, содержащее теплоизолированный биологический реактор, в верхней части которого имеется устройство для распределения жидкости, а также насос и теплообменник, отличающееся тем, что верхняя крышка биологического реактора выполнена съёмной, а в его нижней части установлен накопитель жидкости, отделенный от биологического реактора фильтрующей перегородкой, причём накопитель жидкости соединён с устройством для распределения жидкости через насос и теплообменник.

4. Устройство по п. 3, отличающееся тем, что устройство снабжено ёмкостью, верхняя часть которой соединена с верхней частью биологического реактора, а её нижняя часть соединена с линией нагнетания насоса и накопителем жидкости.

5. Устройство по п. 3, отличающееся тем, что корпус биологического реактора выполнен эластичным.

Текст

42753 Изобретение относится к биотехнологии, и в частности, к способам получения биогаза. В настоящее время известен способ получе-ния биогаза из отходов животноводства [1], отличающийся тем, что перед анаэробной фермента-цией из исходного сырья образуется водная сус-пензия, для чего навоз или птичий помет разбав-ляются водой в отношении примерно 1:1. В ре-зультате этого, концентрация органических ве-ществ в получаемой водной суспензии составляет около 10%. Это позволяет упростить загрузку, вы-грузку и транспортировку исходного сырья и про-дуктов его анаэробного брожения, используя для этого серийно выпускаемые насосы, трубопрово-ды и запорную арматуру. Кроме того, такое раз-бавление и ожижение исходного сырья перед ферментацией позволяет легко организовать не-прерывную технологию его переработки и рекупе-рацию тепла, уносимого выходящим из реактора потоком продуктов анаэробной ферментации. Та-ким образом, известная технология хорошо приспособлена для получения биогаза из непрерывно поступающи х отходов животноводства, но плохо подходит для переработки биомассы растительно-го происхождения по следующим причинам: во-первых, для получения водной суспензии из рас-тительного сырья требуется слишком дорого-стоящее оборудование, потребляющее при этом большое количество энергии, что делает такую технологию экономически и энергетически не вы-годной. В известном способе получения биогаза эту часть расходов взяли на себя животные, в пи-щеварительном тракте которых происходит необ-ходимое измельчение растительного сырья. Во-вторых, производство биомассы растений носит явно выраженный сезонный характер, а известная технология лучше всего приспособлена для пере-работки непрерывно поступающих отходов, по-этому ее использование для переработки перио-дически поступающего сырья потребует дополни-тельных затрат на хранение растительного сырья, что также приведет к увеличению стоимости полу-чаемого биогаза. Поэтому получение энергии из биомассы растительного происхождения в настоящее время производится в основном путем ее сжигания в специальных печах, а сырьем для это-го, чаще всего, служит древесина или солома. Так как для горения растительной биомассы ее влаж-ность не должна превышать 25-30%, а растения обычно содержат более 50% влаги, то большая часть растительных отходов, ежегодно остающих-ся на полях, и запасенная в них солнечная энер-гия не используются. Наиболее близким к предлагаемому способу переработки биомассы является способ анаэроб-ного компостирования соломы [2], заключающийся в том, что увлажненную соломенную резку зара-жают целлюлозоразлагающими бактериями и сбраживают в анаэробных условиях при темпера-туре 60°C. В результате этого, через 1,5-2 месяца получается ценное органическое удобрение и био-газ. Однако, по мнению автора, "такой прием при-готовления искусственного навоза представлял бы практический интерес, если бы не возникали трудности, связанные с поддержанием в сбражи-ваемой массе температуры около 60°С. В север-ной зоне это потребует очень большой затраты тепловой энергии, что сводит на нет энергетиче-ский эффект от получаемых горючи х газов". Целью предлагаемого изобретения является получение биогаза и органических удобрений или кормовых добавок из твердых органических отхо-дов. В качестве сырья для такой технологии мо-жет быть использована не только солома злаков, но и растительные отходы с высокой влажностью, не пригодные для силосования, например, из-за низкого содержания сахаров. Кроме того, предла-гаемая технология может быть использована для переработки органической части городского мусо-ра с целью получения биогаза. Указанная цель достигается тем, что после за-грузки биологического реактора производят разо-грев биомассы до рабочей температуры и зара-жение ее ассоциацией целлюлозоразлагающих и метаногенерирующих микроорганизмов, а ана-эробная ферментация этой биомассы произво-дится в биологическом реакторе такой формы и размеров, при которых тепло, выделяющееся в результате жизнедеятельности микроорганизмов, больше или равно теплу, отводимому от наружной поверхности биологического реактора в окружаю-щую среду. Вследствие термодинамической необратимо-сти процессов жизнедеятельности, они всегда сопровождаются выделением тепла, а так как сум-марные тепловыделения в биологическом реакто-ре пропорциональны его объему, а теплоотдача в окружающую среду пропорциональна площади наружной поверхности биологического реактора, то принципиальная возможность реализации та-кой технологии не вызывает сомнения. Для под-тверждения технической возможности реализации предлагаемого способа переработки твердой биомассы оценим количество тепла, выделяю-щееся при получении 1 м 3 биогаза. Основным компонентом растительного сырья, разлагающимся при его анаэробной ферментации является полимер глюкозы - целлюлоза. Согласно закону Гесса, тепловой эффект сложной химиче-ской реакции, состоящей из нескольких последо-вательно происходящих промежуточных реакций, не зависит от того, через какие стадии проходила реакция, и равен сумме тепловых эффектов всех составляющи х реакций. Поэтому, несмотря на то, что в биологическом реакторе деградация целлю-лозы происходит по другому п ути, суммарный те-пловой эффект эти х реакций будет равен тепло-вому эффекту следующей последовательности химических реакций (C6H10O5) n+nH2O®nC6H12 O6+Q 1 C6H12O6®2C2H5 OH+2CO2+Q2 2C2H5OH®CO2+3CH4+Q3. На основании анализа энергии разрыва хими-ческих связей находим, что при гидролизе целлю-лозы на один грамм-моль образующейся глюкозы выделяется около 23 кДж тепла. Таким образом, тепловой эффект первой реакции равен Q1=23 кДж/гмоль. Тепловой эффект второй реакции известен и равен 98 кДж/гмоль, а тепловой эффект третьей реакции может быть легко вычислен как разность химических энергий исходного вещества и продук-тов реакции 42753 Q3=63,9 кДж/гмоль. Таким образом, суммарный тепловой эффект рассматриваемой последовательности реакций равен Q=Q1+Q 2+Q 3=23+98+63,9=184,9 кДж/гмоль. В результате этого на один моль глюкозы по-лучается 6 молей газообразных веществ, которые при нормальных условиях занимают объем 6×22,4 л = 134,4 л. Следовательно, на 1 м 3 продуктов реакции приходится примерно 184,9:134,4 = 1,38×103 кДж тепла. В действительности, в биологическом реакто-ре происходит деградация не только целлюлозы, но и други х органических веществ, кроме того, ка-кая-то часть получаемой при этом химической энергии не превращается в тепло, а затрачивает-ся на увеличение биомассы участвующих в реак-ции микроорганизмов. Поэтому, полученное зна-чение теплового эффекта метаногенеза можно рассматривать только как ориентировочное. По имеющимся в литературе [3] данным, среднее количество биогаза, получаемое на биогазогенераторах без обогрева, использующи хся в Китае, соста вляет около 0,15 м 3 в сутки на 1 м 3 объема реактора. Следовательно, объемная мощность внутренних источников тепла при тем-пературе окружающей среды имеет величину по-рядка V×Q 0,15 × 138 × 106 , Вт = » 2,4 3 . 24 × 3600 24 × 3600 м3 При температуре 60°С можно получить около 1 м 3 биогаза от 1 м объема биологического реак-тора, что дает мощность внутренних источников тепла Q oc = 1× 1,38 × 106 Вт » 16,0 3 . 24 × 3600 м Рассмотрим биологический реактор цилинд-рической формы, диаметр которого равен его вы-соте. Как известно, такая форма обеспечивает минимальную величину наружной поверхности при заданном объеме цилиндрического тела. Предположим, что этот реактор покрыт слоем те-плоизоляции толщиной d=0,1 м, коэффициент те-плопроводности которой равен l=0,05 Вт/м×К. Диа-метр реактора примем равным D=12 м, тогда его объем будет равен Vp=1360 м 3, а суммарные теп-ловыделения при температуре ферментации 60°C составят Qc=16,0×1360=21,8 кВт. При температуре окружающей среды равной 10°С, потери тепла составят 3 l 3 0,05 pD2 Dt = × 3,14 × 122 × 50 × = 17,0 кВт. 2 d 2 0,1 Таким образом, внутри реактора рассматри-ваемой конструкции будет выделяться на Q4=4,8 кВт тепла больше, чем отдаваться в окру-жающую среду. Те хническая возможность созда-ния биологического реактора таких размеров не вызывает сомнения, более того, реакторы таких размеров уже эксплуатируются. Однако, при не-прерывной технологии переработки органического сырья в такой реактор ежесуточно подводится и отводится около G=90 т водной суспензии. Для то-го чтобы реактор рассматриваемой конструкции не нуждался в дополнительном подводе тепла, необходимо чтобы разность температур между входящим и вы ходящим потоками не превышала Q 60 = Q 4 × 24 × 3600 4,8 × 103 × 24 × 3600 = = 11°C, , G ×C 90 × 103 × 4,2 × 103 где C - теплоемкость суспензии, что практически не достижимо. Даже если увеличить толщину теплоизоляции в двое, то избыточное количество те-пла в реакторе составит Q4=13,3 кВт, а макси-мальная величина недорекуперации, при которой еще не требуется дополнительный подвод тепла, будет равна 3,0°С, что также нереально. Поэтому известная технология, даже в тех случаях, когда потери тепла от поверхности биологического ре-актора в окружавшую среду меньше внутренних тепловыделений, нуждается в подводе тепла извне. Приведенные данные позволяют также сде-лать вывод о том, что саморазогрев биомассы при ее анаэробной ферментации от температуры ок-ружающей среды до рабочей температуры биоло-гического реактора практически невозможен. Дей-ствительно, если даже все тепло выделяющееся при анаэробной ферментации биомассы при тем-пературе окружающей среды пойдет на разогрев содержимого биологического реактора, то его температура буде т подниматься на Qoc × 24 × 3600 2,4 × 24 × 3600 = » 0,05 °C сутки , C×r 4,2 × 103 × 1000 где r - плотность суспензии. Поэтому предварительный разогрев содержи-мого биологического реактора в предлагаемом способе переработки биомассы действительно необходим. В известном способе компостирования соло-мы можно получить 200-250 л биогаза в расчете на один килограмм сухого органического вещест-ва. Приняв плотность увлажненной соломенной резки равной 600 кг/м 3, а ее влагосодержание равным 50-55%, получим концентрацию сухого ор-ганического вещества в Dt н = 42753 биологическом реакторе порядка 270-300 кг/м 3. С учетом приведенных сро-ков компостирования и количества получаемого при этом биогаза, находим среднесуточную удельную производительность биологического ре-актора, которая в данном случае составляет 0,9-1,6 м 3 биогаза от 1 м 3 объема реактора. Отсюда находим объемные тепловыделения в реакторе с ферментацией твердой биомассы, которые составляют 12-22 Вт/м 3, что в среднем несколько больше, чем в реакторе с ожиженной биомассой. Так как при анаэробной ферментации твердых органических отходов в биологическом реакторе практически отсутствует конвективный перенос тепла, то критические размеры реактора, при ко-торых внутренние тепловыделения превышают теплоотдачу в окружающую среду, окажутся меньше, чем у реактора с ожиженной биомассой. Действительно, расчеты показывают, что критиче-ский размер биологического реактора в этом слу-чае составляет около 5 м, т.е. примерно вдвое меньше чем для реактора с ожиженной био-массой. В соответствии со вторым началом термоди-намики, тепло не может самопроизвольно переда-ваться от менее нагретого тела к более нагрето-му. Максимальная температура, при которой мо-жет генерироваться тепло в биологическом реакторе, равна максимальной температуре, при кото-рой сохраняется жизнедеятельность микроорга-низмов, поэтому к участку биологического реакто-ра с такой температурой не может подводиться тепло от менее нагретых областей. Отсюда сле-дует, что максимальная температура в биологиче-ском реакторе, работающем по предлагаемому способу, не может достигать величин, при которых начинается массовое отмирание микроорганиз-мов. Поэтому, при увеличении размеров биологи-ческого реактора с твердой биомассой, темпера-турное поле в нем выравнивается и ферментация биомассы происходит более равномерно. Как показано выше, производительность био-логического реактора для ферментации твердой биомассы получается примерно такой же или не-сколько выше, чем у реактора с ожиженной био-массой такого же объема. При этом длительность ферментации в реакторе с твердой биомассой оказывается в 34 раза большей (45-60 дней, про-тив 15 дней в реакторе с ожиженной биомассой). Это говорит о том, что объем биологического ре-актора с твердой биомассой используется гораздо эффективнее, так как концентрация органических веществ в нем, по крайней мере, втрое выше. Уменьшив начальную температуру фермента-ции, можно организовать работу реактора с твер-дой биомассой таким образом, чтобы увеличить длительность этого процесса до 3-4 месяцев. Это позволит согласовать во времени процессы заго-товки растительного сырья, получения биогаза и внесения в почву органических удобрений, полу-чающи хся в результате анаэробной ферментации этого сырья. Действительно, загрузив биологиче-ский реактор твердыми органическими отходами в октябре-ноябре, можно получить биогаз в то вре-мя, когда в нем имеется наибольшая потребность - с декабря по февраль, и к марту получить орга-нические удобрения, т.е. как раз в то время, когда их необходимо вносить в почву. В этом случае ем-кость биологического реактора одновременно вы-полняет функции хранилища растительных отхо-дов и хранилища для органических удобрений, обеспечивающего полную сохранность связанного азота, запасенного в них. Известно, что при аэробном перегнивании ор-ганических остатков теряется около половины органического азота. При анаэробной ферментации растительных отходов весь органический азот ос-тается в получаемом при этом органическом удобрении. Поэтому внесение каждой тонны тако-го удобрения в почву эквивалентно дополнительному внесению (посравнению с перегниванием растительных отходов в естественных условиях) 5-10 кг связанного азота, на получение которого потребовалось бы затратить 125250 кВт-ч энергии. Известно, что аэробное окисление органиче-ских веществ сопровождается выделением значи-тельно большего количества тепла (в случае глю-козы в 18 раз), чем при его анаэробной метаниза-ции. Поэтому саморазогрев биомассы в аэробных условиях происходит достаточно быстро. Это по-зволяет для начального разогрева биомассы ис-пользовать ее аэробный саморазогрев. Так как при аэробной деградации биомассы выделяется значительно больше тепла, чем при ее анаэробной метанизации, то размеры биологи-ческого реактора, необходимого для поддержания теплового равновесия в аэробном процессе, будут заведомо меньше, чем размеры аналогичного реактора, в котором происходит анаэробное разло-жение биомассы. Это гарантирует высокую ско-рость предварительного аэробного саморазогрева биомассы. Кроме этого, гидролиз сложных орга-нических соединений аэробными микроорганиз-мами производится значительно быстрее, чем анаэробными, поэтому аэробный начальный разо-грев биомассы будет так же способствовать уско-рению ее последующей метанизации. Рассмотрим устройство реализующее пред-ложенный способ переработки твердой биомассы. Схема этого устройства показана на фигуре. Устройство состоит из герметичного биологи-ческого реактора, включающего теплоизолиро-ванные корпус 1 и съемную или открывающуюся верхнюю крышку 2. В нижней части биологическо-го реактора имеется накопитель жидкости 3, отде-ленный от корпуса 1 фильтрующей перегород-кой 4. Накопитель жидкости 3 соединен с линией всасывания насоса 5, нагнетательная линия кото-рого через теплообменник 6 соединена с распре-делительным устройством 7, находящимся в верхней части биологического реактора. Для уп-лотнения биомассы в реакторе имеются грузы 8. Кроме этого, устройство содержит вспомогатель-ную емкость 9, соединенную с нагнетательной ли-нией насоса 5, накопителем жидкости 3 и верхней частью биологического реактора. Устройство для переработки твердой биомас-сы работает следующим образом. Перед загруз-кой биологического реактора с него снимается (от-крывается) верхняя крышка 2. После чего корпус 1 42753 биологического реактора заполняется твердой биомассой, например, растительного происхожде-ния, которая уплотняется при помощи грузов 8, укладываемых на ее свободную поверхность. По-сле загрузки корпуса 1 на него устанавливается съемная верхняя крышка 2, и объем биологиче-ского реактора герметизируется. После этого из биологического реактора удаляется газообразный кислород, например при помощи газовой горелки (на рисунке не показана), расположенной в сво-бодном пространстве между крышкой 2 и свобод-ной поверхностью биомассы, находящейся в реак-торе. Затем в накопитель жидкости 3 подается во-да и включается насос 5, прокачивающий эту воду через теплообменник 6, где происходит ее нагрев. Нагретая вода, пройдя через распределительное устройство 7, орошает биомассу, находящуюся в реакторе, отдавая при этом тепло, полученное в теплообменнике 6. Охлажденная жидкость соби-рается в нижней части биологического реактора, проходит через фильтрующую перегородку 4 и попадает в накопитель жидкости 3, откуда снова подается насосом 5 в теплообменник 6 и распределительное устройство 7. Так продолжается до тех пор, пока температура биомассы в реакторе не достигнет требуемой величины, после чего прекращается подвод греющей среды в теплооб-менник 6, а в накопитель жидкости 3 из вспомога-тельной емкости 9 подается ассоциация целлюло-зоразлагающих и метоногенерирующих микроор-ганизмов. За счет циркуляции жидкости, осущест-вляемой насосом 5, обеспечивается транспорти-ровка и равномерное заражение биомассы микро-организмами, осуществляющими ее анаэробную ферментацию. Получаемый в результате этого биогаз отводится через отверстие в вер хней части биологического реактора. Регулирование произ-водительности биологического реактора по биога-зу или длительности процесса ферментации био-массы может осуществляться за счет подвода или отвода тепла в теплообменнике 6. После окончания анаэробной ферментации биомассы, жидкость из накопителя жидкости 3 при помощи насоса 5 перекачивается во вспомога-тельную емкость 9, и будет использована для за-ражения биомассы в следующем цикле работы реактора. После этого верхняя крышка 2 снимает-ся с корпуса 1 биологического реактора и его со-держимое выгружается. Линия, соединяющая верхнюю часть вспомо-гательной емкости 9 с верхней частью биологиче-ского реактора, служит для выравнивания давле-ния. Поэтому, при работе биологического реакто-ра она должна быть открыта, а во время загрузки и выгрузки реактора необходимо следить за тем, чтобы она была закрыта, так как попадание ки-слорода во вспомогательную емкость 9 ингибиру-ет рост анаэробных микроорганизмов. Для уменьшения расхода тепла на начальный разогрев биомассы можно использовать ее аэробный саморазогрев, для чего после загрузки биомассы в биологический реактор в течение не-скольких дней или недель его верхняя крышка 2 не устанавливается (не закрывается). После того как температура биомассы в центре реактора дос-тигнет 60-70°С устанавливается (закрывается) его верхняя крышка и производится герметизация объема биологического реактора. Далее работа реактора проходит по вышеописанной схеме для анаэробной ферментации сырья. Если биологиче-ский реактор загружен биомассой с низкой влажностью, например, соломой злаков, то для интен-сификации ее аэробного саморазогрева необхо-димо ее увлажнение, которое производится путем орошения биомассы водой, так же как и в случае ее анаэробной ферментации. При ферментации твердой биомассы корпус биологического реактора может быть изготовлен из эластичного материала, при этом всегда можно добиться того, чтобы давление на эластичную стенку реактора определялось только давлением биогаза, которое обычно не превосходит несколь-ких килопаскалей. В настоящее время известны конструкции биологических реакторов с ожижен-ной биомассой, корпус которых изготовлен из эла-стичного материала, но в этом случае стенка ре-актора должна выдерживать еще и давление стол-ба жидкости, которое, как правило, на порядок выше давления биогаза. Кроме этого, в биологи-ческом реакторе для ферментации твердой био-массы с эластичной стенкой можно совместить операции удаления газообразного кислорода и уплотнения биомассы, если их проводить путем откачки воздуха из биологического реактора, на-пример, при помощи вакуум-насоса. 42753 Фиг.

ДивитисяДодаткова інформація

Назва патенту англійськоюA method for reprocessing hard biomass and a mechanism for realizing the same

Автори англійськоюKravchenko Mykhailo Borysovych

Назва патенту російськоюСпособ для переработки твердой биомассы и устройство для его осуществления

Автори російськоюКравченко Михаил Борисович

МПК / Мітки

МПК: C02F 3/30, C02F 11/04

Мітки: твердої, здійснення, біомаси, переробки, пристрій, спосіб

Код посилання

<a href="https://ua.patents.su/5-42753-sposib-dlya-pererobki-tverdo-biomasi-ta-pristrijj-dlya-jjogo-zdijjsnennya.html" target="_blank" rel="follow" title="База патентів України">Спосіб для переробки твердої біомаси та пристрій для його здійснення</a>

Попередній патент: Спосіб одержання пектину та установка для його здійснення

Наступний патент: Спосіб перемішування суспензії в процесі її бродіння та пристрій для його здійснення

Випадковий патент: Повітророзподільник гальма залізничного транспортного засобу