Спосіб обробки деревинних матеріалів

Номер патенту: 95792

Опубліковано: 12.09.2011

Автори: Байль Крістіан, Фінкенауер Міхаель, Вайнкьотц Штефан, Шмідт Міхаель, Лунквітц Ральф, Рюба Єва

Формула / Реферат

1. Спосіб обробки деревинних матеріалів, який відрізняється тим, що

(і) на деревинний матеріал наносять суміш, що містить щонайменше один поліамін, та/або

(іі) на або в неформовану масу тирси або волокон додають поліамін, та/або

(ііі) на субстрат покриття, що використовують для облагороджування поверхні деревинних матеріалів, наносять поліамін, та/або

(iv) на відкриті місця деревинного матеріалу наносять поліамін,

причому молекулярна маса поліаміну становить щонайменше 500 г/моль, та він містить щонайменше 6 первинних або вторинних аміногруп.

2. Спосіб за п. 1, який відрізняється тим, що на деревинний матеріал наносять суміш, що містить щонайменше один поліамін та додатково містить до 20 мас. % карбаміду у перерахунку на суміш.

3. Спосіб за п. 1 або 2, який відрізняється тим, що поліамін наносять як водний розчин полімеру, який одержують шляхом змішування - відповідно у перерахунку на розчин полімеру:

(a) від 1 до 99 мас. % поліаміну, та додатково

(b) від 0 до 5 мас. % добавок для покращення здатності до змочування,

(c) від 0 до 30 мас. % добавок для встановлення значення рН,

(d) від 0 до 30 мас. % інших добавок, таких як фунгіциди, водовідштовхувальні засоби, барвники, органічні розчинники,

(e) від 0 до 50 мас. % карбаміду

та необхідної до 100 мас. % кількості води, причому ці показники належать до початку процесу змішування.

4. Спосіб за одним із пп. 1-3, який відрізняється тим, що поліамін має молекулярну масу щонайменше 800 г/моль та містить щонайменше 6 первинних або вторинних аміногруп.

5. Спосіб за одним із пп. 1-4, який відрізняється тим, що як поліамін використовують гіперрозгалужений поліамін та/або полівініламін.

6. Спосіб за п. 5, який відрізняється тим, що середньомасова молекулярна маса гіперрозгалуженого поліаміну становить понад 1000 г/моль, а ступінь розгалуження ≥0,1.

7. Спосіб за одним із пп. 1-5, який відрізняється тим, що як поліамін використовують полівініламін та/або поліетиленімін.

8. Спосіб за п. 7, який відрізняється тим, що середньомасова молекулярна маса полівініламіну становить від 5000 до 500000 г/моль, а середньомасова молекулярна маса поліетиленіміну становить від 500 до 100000 г/моль.

9. Спосіб за одним із пп. 1-8, який відрізняється тим, що кількість нанесеного поліаміну

(і) на квадратний метр поверхні деревинного матеріалу становить від 1 до 200 г,

(іі) на 100 кг неформованої маси тирси або волокон становить від 0,01 до 5 кг,

(ііі) на квадратний метр субстрату покриття становить від 0,1 до 100 г та/або

(iv) на квадратний метр поверхні відкритого місця деревинного матеріалу з обробленою поверхнею становить від 0,05 до 200 г.

10. Спосіб за п. 3, який відрізняється тим, що водний розчин поліаміну

(і) шляхом розпилення, вальцювання, занурення, за допомогою раклі або шляхом намазування наносять на деревинний матеріал,

(іі) шляхом розпилення, вальцювання, за допомогою раклі або шляхом намазування наносять на або у неформовану масу тирси або волокон, або водний розчин поліаміну перед розсипанням змазаної клеєм тирси або волокон наносять на стрічковий транспортер,

(ііі) шляхом розпилення, вальцювання, занурення, просочування, за допомогою раклі або шляхом намазування наносять на субстрат покриття та/або

(iv) шляхом розпилення, вальцювання, за допомогою раклі або шляхом намазування наносять на відкриті місця.

11. Спосіб за одним із пп. 1-10, який відрізняється тим, що як деревинні матеріали використовують фанерні плити, клеєну фанеру, ОСБ, деревинноволокнисті та деревинностружкові плити, які, в разі потреби, містять формальдегідвмісні зв'язувальні засоби.

12. Спосіб за одним із пп. 1-11, який відрізняється тим, що у випадку (і) деревинний матеріал після нанесення поліаміну або поліамінів піддають термообробці.

13. Спосіб за п. 1, який відрізняється тим, що у випадку (іі) поліамін або розчин поліаміну наносять разом із парою, що використовують для попереднього нагрівання матеріалу пресу.

14. Спосіб за п. 1, який відрізняється тим, що неформовану масу тирси або волокон пресують до одержання деревинного матеріалу.

15. Спосіб за одним із пп. 1-10, який відрізняється тим, що як субстрати покриття використовують меламінові плівки, матеріали для попереднього просочення, фольгу, ламінати або фанеру.

16. Спосіб за одним із пп. 1-10, який відрізняється тим, що отвори або непокриті місця чи краї у випадку (iv) піддають подальшій обробці.

Текст

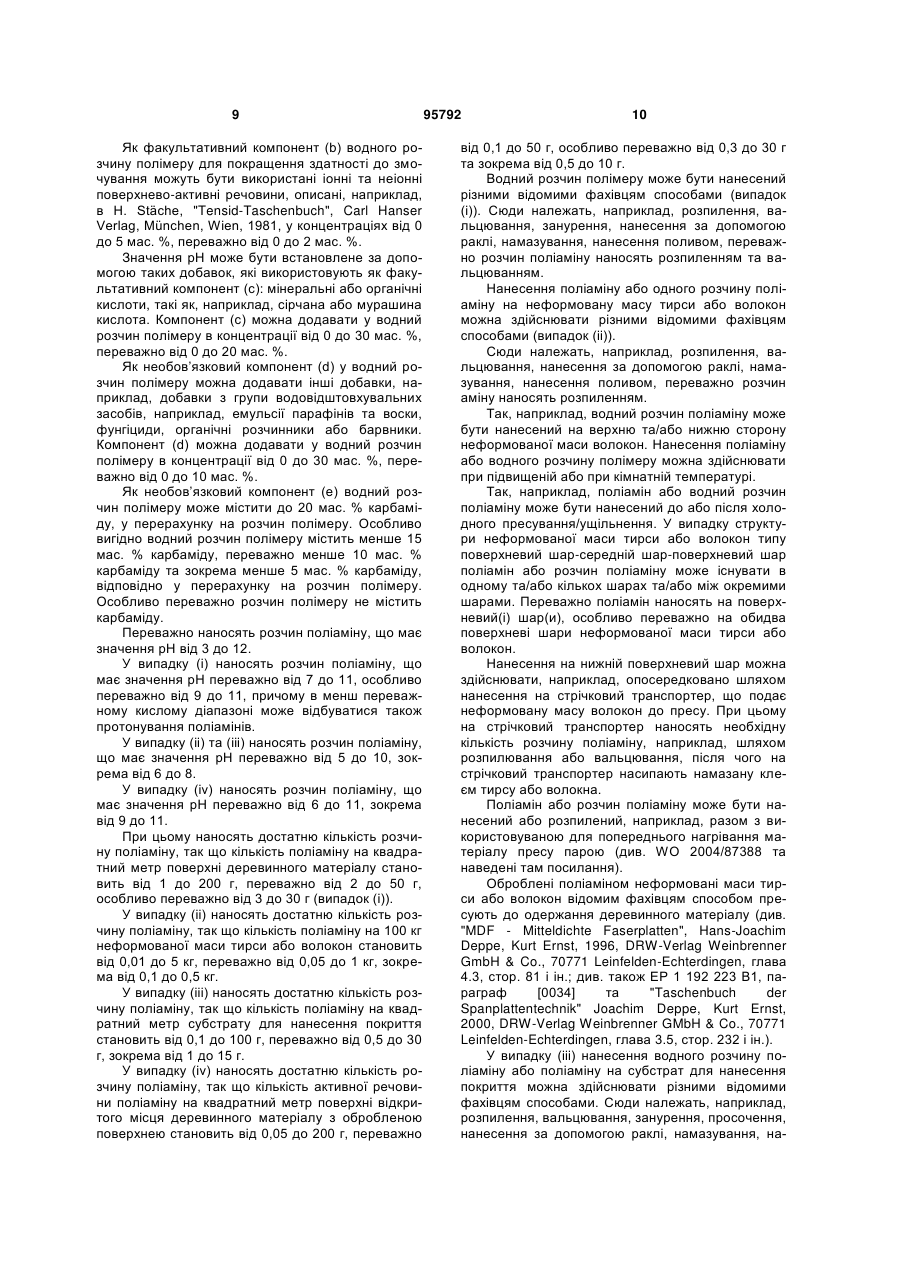

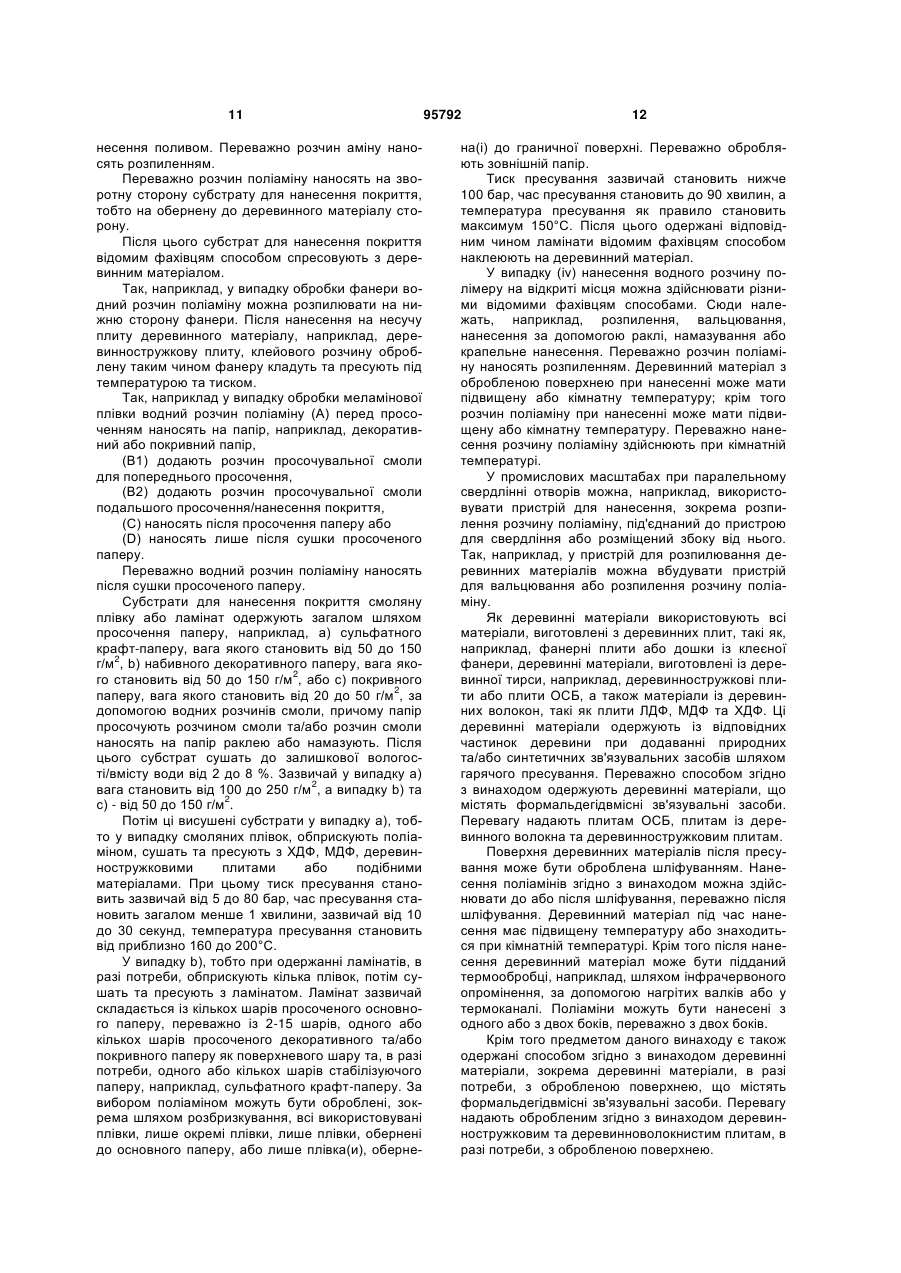

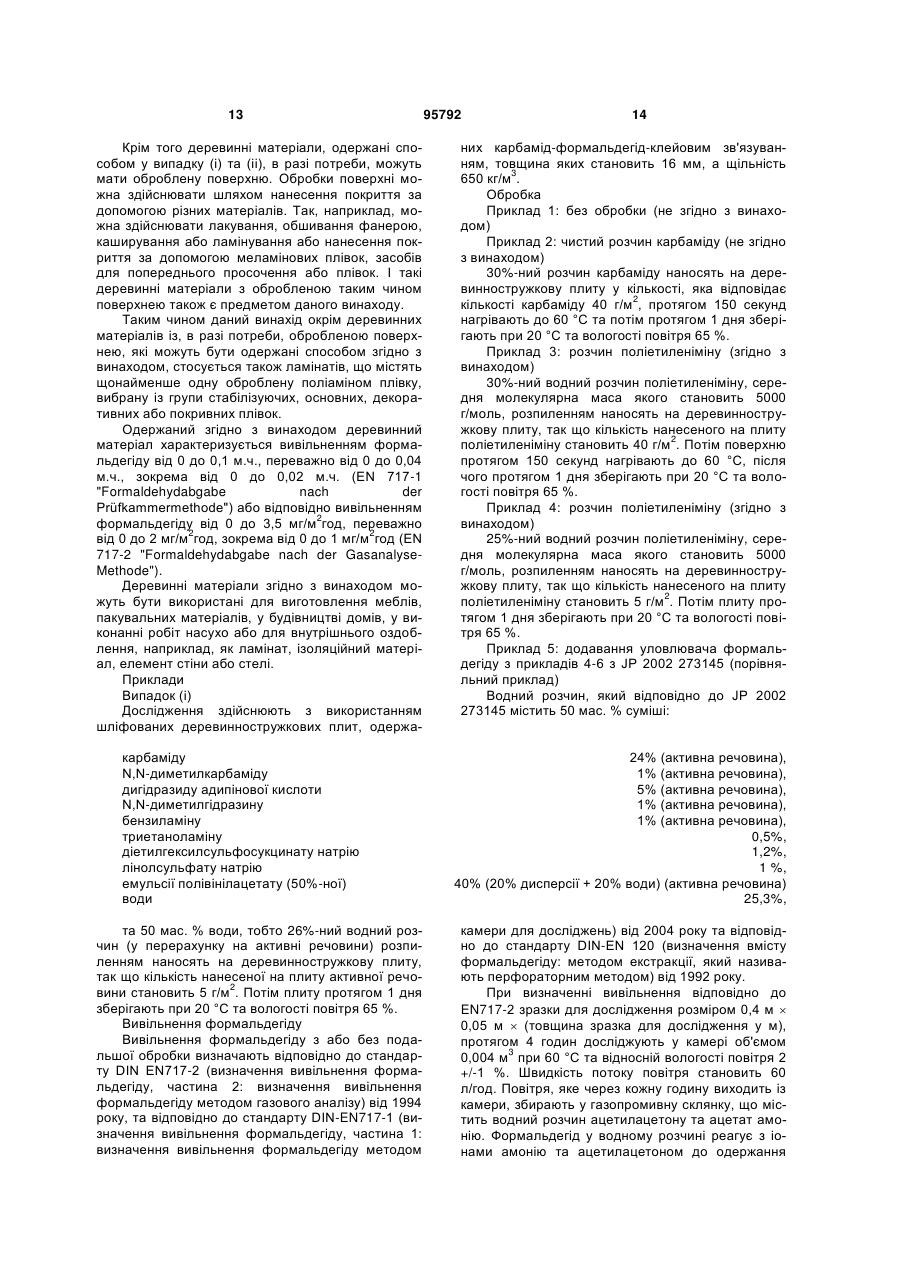

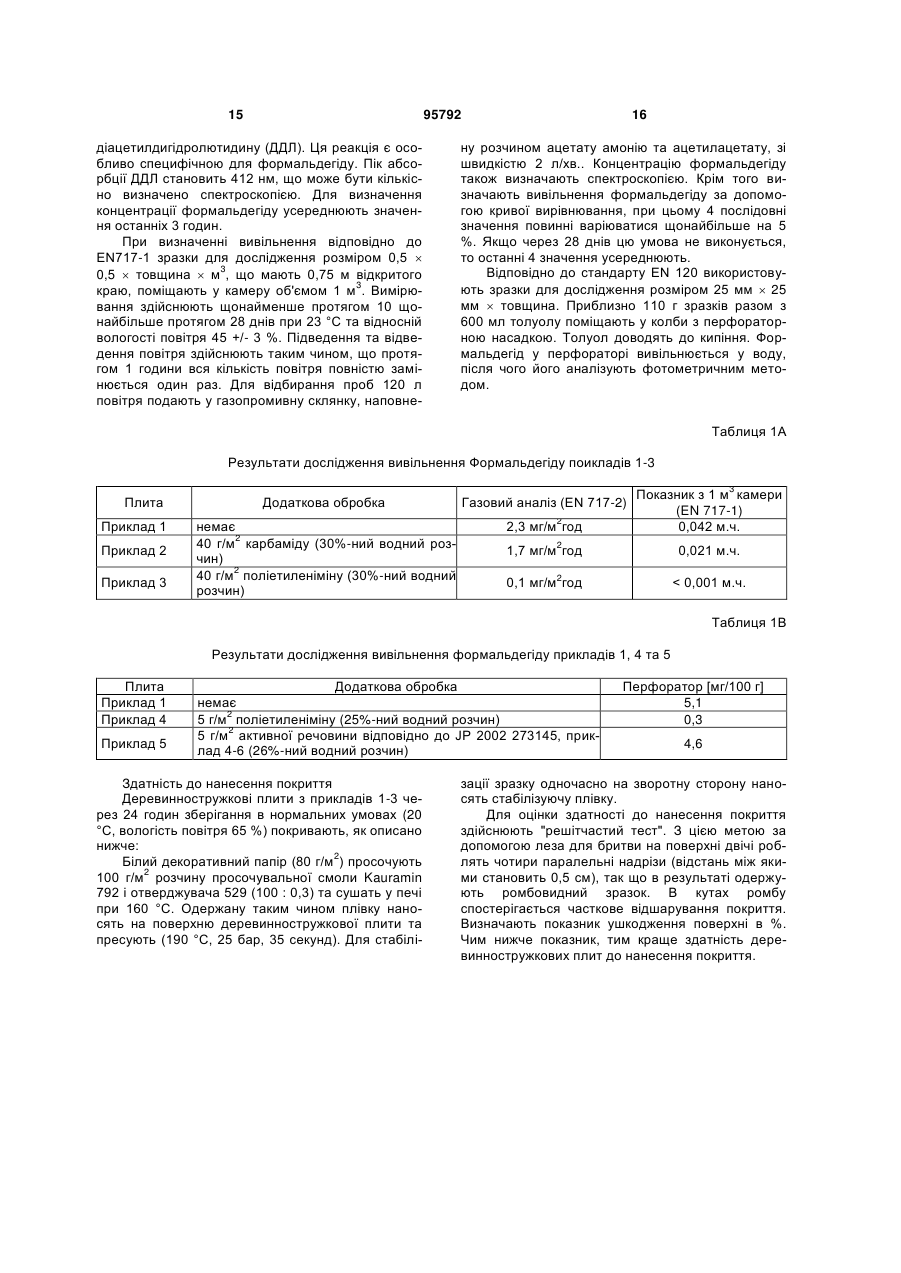

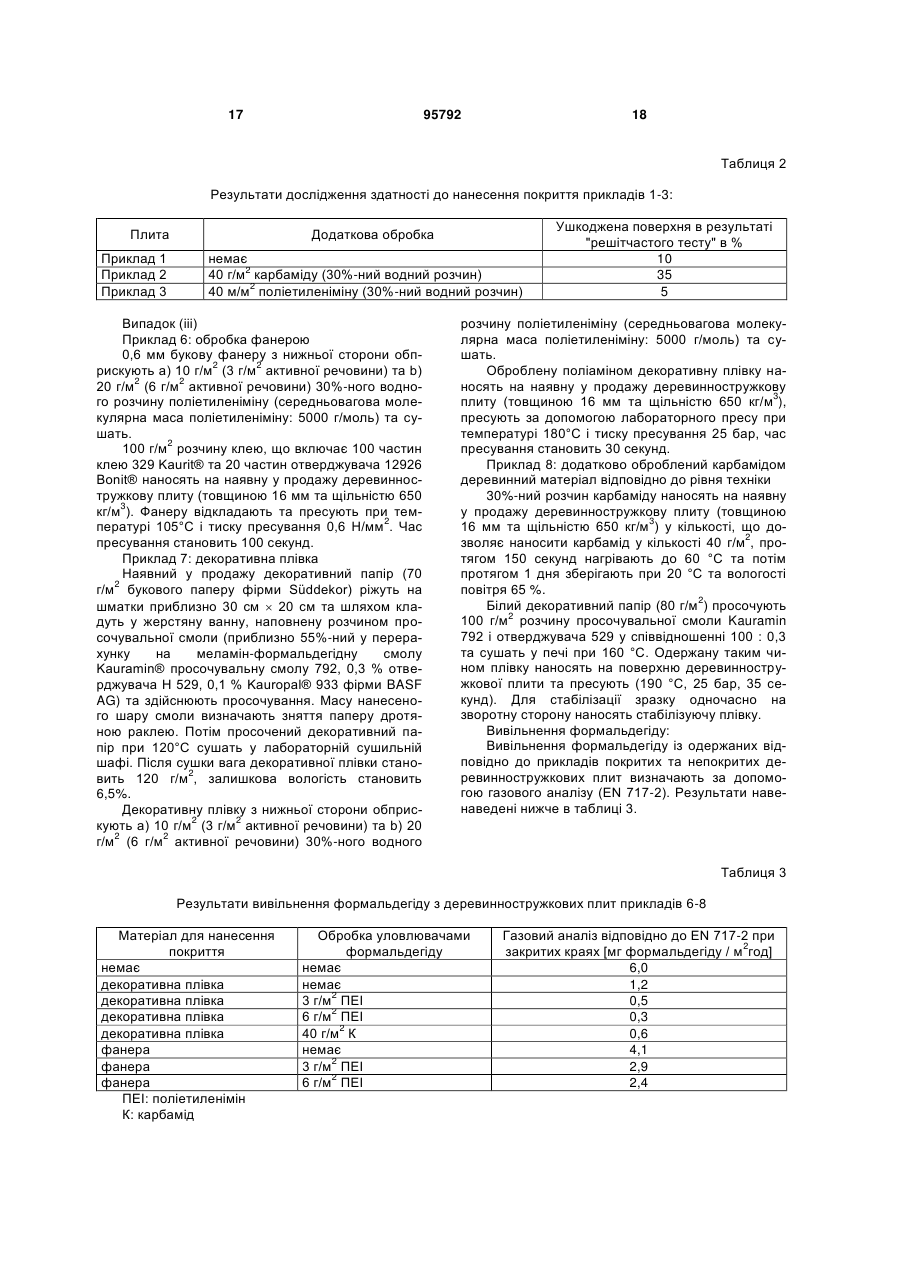

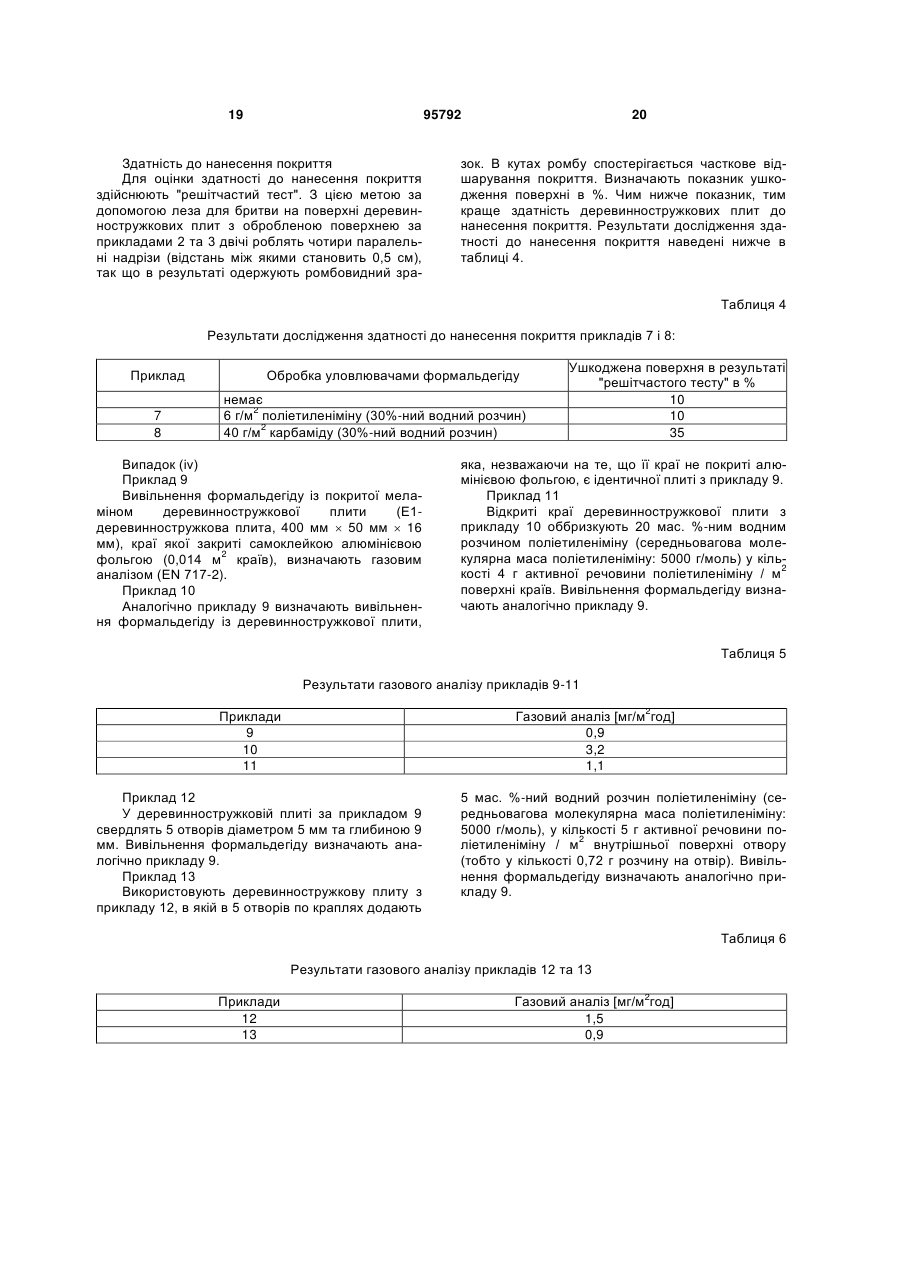

1. Спосіб обробки деревинних матеріалів, який відрізняється тим, що (і) на деревинний матеріал наносять суміш, що містить щонайменше один поліамін, та/або (іі) на або в неформовану масу тирси або волокон додають поліамін, та/або (ііі) на субстрат покриття, що використовують для облагороджування поверхні деревинних матеріалів, наносять поліамін, та/або (iv) на відкриті місця деревинного матеріалу наносять поліамін, причому молекулярна маса поліаміну становить щонайменше 500 г/моль, та він містить щонайменше 6 первинних або вторинних аміногруп. 2. Спосіб за п. 1, який відрізняється тим, що на деревинний матеріал наносять суміш, що містить щонайменше один поліамін та додатково містить до 20 мас. % карбаміду у перерахунку на суміш. 3. Спосіб за п. 1 або 2, який відрізняється тим, що поліамін наносять як водний розчин полімеру, 2 (19) 1 3 95792 4 (iv) на квадратний метр поверхні відкритого місця деревинного матеріалу з обробленою поверхнею становить від 0,05 до 200 г. 10. Спосіб за п. 3, який відрізняється тим, що водний розчин поліаміну (і) шляхом розпилення, вальцювання, занурення, за допомогою раклі або шляхом намазування наносять на деревинний матеріал, (іі) шляхом розпилення, вальцювання, за допомогою раклі або шляхом намазування наносять на або у неформовану масу тирси або волокон, або водний розчин поліаміну перед розсипанням змазаної клеєм тирси або волокон наносять на стрічковий транспортер, (ііі) шляхом розпилення, вальцювання, занурення, просочування, за допомогою раклі або шляхом намазування наносять на субстрат покриття та/або (iv) шляхом розпилення, вальцювання, за допомогою раклі або шляхом намазування наносять на відкриті місця. 11. Спосіб за одним із пп. 1-10, який відрізняється тим, що як деревинні матеріали використову ють фанерні плити, клеєну фанеру, ОСБ, деревинноволокнисті та деревинностружкові плити, які, в разі потреби, містять формальдегідвмісні зв'язувальні засоби. 12. Спосіб за одним із пп. 1-11, який відрізняється тим, що у випадку (і) деревинний матеріал після нанесення поліаміну або поліамінів піддають термообробці. 13. Спосіб за п. 1, який відрізняється тим, що у випадку (іі) поліамін або розчин поліаміну наносять разом із парою, що використовують для попереднього нагрівання матеріалу пресу. 14. Спосіб за п. 1, який відрізняється тим, що неформовану масу тирси або волокон пресують до одержання деревинного матеріалу. 15. Спосіб за одним із пп. 1-10, який відрізняється тим, що як субстрати покриття використовують меламінові плівки, матеріали для попереднього просочення, фольгу, ламінати або фанеру. 16. Спосіб за одним із пп. 1-10, який відрізняється тим, що отвори або непокриті місця чи краї у випадку (iv) піддають подальшій обробці. Даний винахід стосується способу зниження вивільнення формальдегіду з деревинних матеріалів шляхом обробки поліамінами. Крім того даний винахід стосується деревинного матеріалу, одержуваного даним способом, а також ламінатів, які можуть бути одержані даним способом, та застосування цих деревинних матеріалів і ламінатів для виготовлення меблів, пакувальних матеріалів або для внутрішнього оздоблення. Деревинні матеріали представляють собою економічно вигідну і щадну по відношенню до ресурсів альтернативу масивній деревині та мають велике значення зокрема для меблевої промисловості і використовуються як будівельні матеріали. Як вихідні матеріали використовують деревинні плити різної товщини, деревинні смужки, деревинну тирсу або волокна із різної деревини. Такі частини або частинки деревини зазвичай пресують з природними та/або синтетичними зв'язувальними засобами, в разі потреби, з додаванням інших добавок до пластинчастих або ниткоподібних деревинних матеріалів. Як зв'язувальні засоби часто використовують формальдегідвмісні зв'язувальні речовини, наприклад, карбамід-формальдегідні смоли або меламінвмісні карбамід-формальдегідні смоли. Смоли одержують поліконденсацією формальдегіду та карбаміду або меламіну. З метою забезпечення вигідних зв'язувальних властивостей як правило використовують надлишкову кількість формальдегіду. Це може приводити до того, що у готовому деревинному матеріалі міститиметься вільний формальдегід. Шляхом гідролізу продуктів поліконденсації можна вивільняти додаткову кількість формальдегіду. Вільний формальдегід, що міститься у деревинному матеріалі, та формальдегід, який вивільнюється шляхом гідролізу протягом строку служби деревинного матеріалу, можуть вивільнятися у навколишнє середовище. Сама деревина також може вивільняти формальдегід у навколишнє середовище, зокрема після термообробки. Покриті деревинні матеріали загалом характеризуються зниженням вивільнення формальдегіду у порівнянні з непокритими субстратами ("Holz als Roh-und Werkstoff" том 47, 1989, стор. 227). У концентрації вище певного граничного значення формальдегід може викликати у людей алергію, подразнення шкіри, дихальних шляхів або очей. Тому зниження вивільнення формальдегіду з будівельних матеріалів при внутрішньому оздобленні є важливою задачею. Зниження вивільнення формальдегіду шляхом зменшення додавання формальдегіду в процесі виготовлення лише умовно можна назвати успішним методом, оскільки в результаті при зменшенні концентрації формальдегіду погіршуються зв'язувальні властивості зв'язувального засобу, а тверднення клейкої речовини значно уповільнюється. Це призводить до пролонгації виробничих циклів (що описано в "Holzwerkstoffe und Leime", Μ. Dunky, P. Niemz, Springer Verlag Berlin-Heidelberg, 2002, 251-302). Інша можливість зниження вивільнення формальдегіду полягає у додаванні уловлювачів формальдегіду до частинок деревини або формальдегідної смоли. Однак недоліком цього методу є зниження швидкості тверднення смоли. До того ж це негативно впливає на механічні властивості продуктів. Вивільнення формальдегіду із деревинних матеріалів в останні роки знижували різними методами, наприклад: 5 G. Myers (Forest Products Journal 1986, том 36 (6), 41-51) наводить огляд можливих способів: від застосування низькомолекулярних уловлювачів формальдегіду, таких як карбамід або аміак у твердій формі (наприклад, бікарбонат амонію), у водному розчині (наприклад, розчин карбаміду) або у газоподібній формі (NH3) до нанесення покриття, яке служить фізичним бар'єром. Технічне значення мають газація деревинних матеріалів, зокрема деревинностружкових плит аміаком (RY AВ-спосіб, Verko-спосіб), а також обприскування деревинностружкових плит уловлювачами формальдегіду (Swedspan-спосіб) (Ε. Roffael und Η. Miertzsch, Adhäsion 1990, 4, 13-19). При здійсненні Swedspan-способу (EP-B 0006486) деревинностружкові плити у гарячому стані обприскують водним розчином карбаміду або іншими розчинами, які містять речовини, що відщеплюють аміак. Недоліком є погіршення здатності оброблених таким чином деревинностружкових плит до нанесення покриття. У випадку газації деревинних матеріалів аміаком (RY /AB-спосіб, Verko-спосіб) недоліком виявився той факт, що при збільшенні терміну зберігання вивільнення формальдегіду знову збільшується (стор. 16, Е. Roffael und H. Miertzsch, Adhäsion 1999, 4, 13-19). У WO 2004/085125 А2 описаний спосіб зниження вивільнення із склеєних деревинних матеріалів, при здійсненні якого на розміщенні перпендикулярно напрямку склеювання вирівняні краї наносять суміші речовин, здатних вступати в реакцію з альдегідами та ізоціанатами. При цьому намагаються утримувати шкідливі речовини, які виділяються з деревини, а також зі зв'язувальної речовини. З цією метою можуть бути використані речовини, що містять аміногрупи або амідні групи, або речовини, що містять гідроксильні групи. Як приклад слід назвати карбамід, гуанамін, етиламін, етаноламін, протеїни, спирти та вуглеводи. JP 2002-273145 А описує спосіб зниження вивільнення формальдегіду із комбінованих деревинних матеріалів, згідно з яким комбінують кілька окремо застосовуваних придатних методів для зниження вивільнення формальдегіду. Описаний водний уловлювач формальдегіду складається із 20-50 мас. % карбаміду та залишкової кількості нелеткого аміну, засобу для підвищення проникності деревини, так що карбамід і нелеткий амін можуть проникати у комбінований матеріал, та плівкоутворювальної твердої речовини, яка після сушки перетворюється на фізичний бар'єр для формальдегіду на деревинному матеріалі. Ця плівка може негативно впливати на здатність комбінованих деревинних матеріалів до нанесення покриття. Як нелеткі аміни використовують також поліалкіленполіаміни. Під цим класом речовин загалом розуміють коротколанцюгові лінійні поліаміни формули H2N(-CH2-CH2-NH)n-H, в якій n означає 2, 3 та 4. Незважаючи на велику кількість заходів, таких як припасування стехіометрії формальдегідвмісних зв'язувальних засобів або відповідно додавання уловлювачів формальдегіду, а також різних способів додаткової обробки деревинних матеріалів необхідні додаткові заходи для зниження виві 95792 6 льнення формальдегіду з деревинних матеріалів. Крім того неврахованим до цього часу залишалося вивільнення формальдегіду з відкритих місць, які можуть утворюватися після кінцевої обробки поверхні та, в разі потреби, додаткової обробки, наприклад, шляхом свердління, фрезування або розпилювання. Такі відкриті місця представляють собою, наприклад, отвори у збірних стінках із поличок або у задніх стінках меблів, необхідні для встановлення регульованої висоти поличок у стінках. Крім того поверхня країв поличок, які знаходяться з тильної сторони, здебільшого непокриті і тому є відкритими. У випадку деяких поличок вся нижня сторона є непокритою, таким чином це і є відкриті місця, з яких вивільнюється формальдегід. Тому задача даного винаходу полягала у зниженні вивільнення формальдегіду з деревинних матеріалів, причому це не повинно негативно впливати ані на механічні властивості, ані на здатність деревинних матеріалів до нанесення покриття або показник набухання, що, наприклад, може бути спричинено надто високими концентраціями карбаміду в уловлювачах формальдегіду або нанесенням солей амонію. Крім того задача даного винаходу полягала у зниженні вивільнення формальдегіду з деревинних матеріалів з обробленою поверхнею, негативно не впливаючи на здатність до склеювання або якість, тобто на вигляд та стійкість поверхневого покриття. Крім того даний спосіб не повинен негативно впливати на процес нанесення покриття. Задача даного винаходу полягала також у зниженні вивільнення формальдегіду з відкритих місць деревинних матеріалів з обробленою поверхнею. Вирішення даної задачі виходить із відомих способів зниження вивільнення формальдегіду із деревинних матеріалів шляхом нанесення азотовмісних сполук. Спосіб згідно з винаходом відрізняється тим, що (і) на деревинний матеріал наносять суміш, що містить щонайменше один поліамін та, в разі потреби, до 20 мас. %, у перерахунку на суміш, карбаміду; (іі) на або в неформовану масу тирси або волокон додають поліамін; (ііі) на використовуваний для обробки поверхні субстрат для нанесення покриття наносять поліамін та/або (iv) на відкриті місця наносять поліамін; причому молекулярна маса поліамінів становить щонайменше 500 г/моль, та вони містять щонайменше 6 первинних або вторинних аміногруп. Під поняттям "неформована маса тирси або волокон" розуміють розсіяну, склеєну тирсу або волокна, які, в разі потреби, попередньо ущільнюють. Неформована маса тирси або волокон загалом має щонайменше вдвічі більшу товщину у порівнянні з готовим деревинним матеріалом. Під поняттям "субстрат для нанесення покриття" розуміють, наприклад, амінопластсмоляні плівки, зокрема меламінові плівки, попередньо просочені матеріали, фольгу, ламінати або фанеру та подібні матеріали. 7 Під поняттям "відкриті місця" в рамках даного винаходу розуміють отвори, непокриті краї або поверхні в т.п., які, наприклад, можуть виникати внаслідок додаткового свердління, фрезування або розпилювання після обробки поверхні. Поліамін можна наносити у водній формі або без додавання розчинників. Переважно використовують водний розчин поліаміну. Водний розчин полімеру переважно одержують шляхом змішування - відповідно у перерахунку на розчин полімеру (a) від 1 до 99 мас. % поліаміну, (b) від 0 до 5 мас. % добавок для покращення здатності до змочування, (c) від 0 до 30 мас. % добавок для встановлення значення pH, (d) від 0 до 30 мас. % інших добавок, таких як фунгіциди, водовідштовхувальні засоби, барвники, органічні розчинники, (e) від 0 до 50 мас. % карбаміду та необхідної до 100 мас. % кількості води, причому ці показники відносяться до початку процесу змішування. Як компонент (а) може бути використаний певний поліамін або суміш кількох поліамінів. Водний розчин поліаміну містить переважно від 5 до 90 мас. % поліаміну, переважно від 10 до 75 мас. % поліаміну, зокрема від 15 до 45 мас. % поліаміну, особливо переважно від 25 до 40 мас. % поліаміну, відповідно у перерахунку на розчин полімеру. Переважно використовують поліаміни, молекулярна маса яких становить щонайменше 500 г/моль, зокрема щонайменше 800 г/моль, та які містять щонайменше 6, зокрема щонайменше 10 первинних або вторинних аміногруп. Як поліаміни переважно використовують гіперрозгалужені поліаміни, зокрема поліетиленімін, або полівініламін або їх суміші. Під поняттям "гіперрозгалужені поліаміни" в рамках даного винаходу розуміють високофункціональні, високо- та гіперрозгалужені полімери, що містять аміно- або амідогрупи. Як гіперрозгалужені поліаміни в рамках даного винаходу використовують будь-які високофункціональні, високо- та гіперрозгалужені поліаміни, середньовагова молекулярна маса яких становить понад 500 г/моль, основний ланцюг яких є розгалуженим та ступінь розгалуження (Degree of Branching; DB) яких більше або дорівняє 0,05. При цьому перевагу надають гіперрозгалуженим поліамінам, середньовагова молекулярна маса яких становить понад 1000 г/моль, переважно понад 1500 г/моль та зокрема від 1500 до 200000 г/моль. Ступінь розгалуження становить зазвичай 0,1 або більше. Переважно ступінь розгалуження гіперрозгалужених поліамінів становить від 0,2 до 0,99, особливо переважно від 0,3 до 0,95, зокрема від 0,35 до 0,75. Для визначення "Degree of Branching" посилаються на Η. Frey et al., Acta Polym. 1997, 48, 30. Гіперрозгалужені поліаміни містять щонайменше 4 функціональні кінцеві групи, переважно щонайменше 8 функціональних кінцевих груп, зокрема щонайменше 20 функціональних кінцевих груп. 95792 8 Кількість функціональних груп загалом є необмеженою, однак гіперрозгалужені поліаміни згідно з даним винаходом містять загалом менше 500 функціональних кінцевих груп, переважно менше 300 функціональних кінцевих груп, зокрема менше 150 функціональних кінцевих груп. Спосіб одержання гіперрозгалужених поліамінів описаний, наприклад, в WO 1996/19537, WO 1999/16810, WO 2005/075541, WO 2005/044897, WO 2003/0066702 та пріоритетній німецькій заявці на патент № 102005056592.1, що має назву "Herstellung und Verwendung von hochfunktionellen, hoch- oder hyperverzweigten Polylysinen" ("Одержання та застосування високофункціональних, високо- та гіперрозгалужених полілізинів"). Переважно як гіперрозгалужені поліаміни використовують продукти поліконденсації та поліприєднання, переважно полікарбаміди, поліаміди, політіокарбаміди, а також комбінації змішаних форм, що містять дві або більше таких функціональних груп, такі як, наприклад, поліамідокарбаміди та поліамідотіокарбаміди, полікарбамід(тіокарбамід)и, полікарбамідуретани та політіокарбамідуретани, поліестеркарбаміди та поліестертіокарбаміди, поліамінокарбаміди та поліамінотіокарбаміди, полікарбонаткарбаміди та полікарбонаттіокарбаміди, поліетеркарбаміди та поліетертіокарбаміди, поліамідоуретани, поліамідоестери, поліамідоаміни, поліамідокарбонати, поліамідоетери, поліестеруретани, поліаміноуретани, полікарбонатуретани, поліетеруретани, поліаміноестери, поліестераміди, поліамінокарбонати, поліаміноетери або полікарбамідуретанаміди і т.д.. Особливу перевагу як гіперрозгалуженим полімерам надають полікарбамідам, політіокарбамідам, полікарбамідуретанам, поліамідам, поліестерамідам, зокрема полікарбамідам, полікарбамідуретанам, поліамідам, а у випадку поліамідів особливу перевагу надають полілізинам. Найбільшу перевагу надають використанню поліетиленіміну або полівініламіну або їх сумішей. Середньовагова молекулярна маса полівініламіну становить загалом від 5000 до 500000 г/моль, переважно від 5000 до 350000 г/моль, зокрема від 5000 до 100000 г/моль. Середньовагова молекулярна маса поліетиленіміну становить загалом від 500 до 100000 г/моль, переважно від 500 до 70000 г/моль, особливо переважно від 500 до 50000 г/моль, найбільш переважно від 800 до 20000 г/моль, зокрема від 2000 до 20000 г/моль. Поліетиленімін може бути одержаний каталізованою полімеризацією етиленіміну як правило у вигляді водного розчину, що містить від 20 до 100 мас. %, переважно від 40 до 70 мас. % поліетиленіміну. Полівініламін може бути одержаний полімеризацією вінілфораміду та подальшим гідролізом як правило у вигляді водного розчину, що містить від 2 до 50 мас. %, переважно від 5 до 25 мас. %. Ступінь гідролізу можна встановлювати за допомогою умов реакції, вона визначає співвідношення аміногруп та форамідних груп. Переважно такі розчини можуть бути безпосередньо використані як база для розчинів поліаміну згідно з винаходом. 9 Як факультативний компонент (b) водного розчину полімеру для покращення здатності до змочування можуть бути використані іонні та неіонні поверхнево-активні речовини, описані, наприклад, в Н. Stäche, "Tensid-Taschenbuch", Carl Hanser Verlag, München, Wien, 1981, у концентраціях від 0 до 5 мас. %, переважно від 0 до 2 мас. %. Значення pH може бути встановлене за допомогою таких добавок, які використовують як факультативний компонент (с): мінеральні або органічні кислоти, такі як, наприклад, сірчана або мурашина кислота. Компонент (с) можна додавати у водний розчин полімеру в концентрації від 0 до 30 мас. %, переважно від 0 до 20 мас. %. Як необов’язковий компонент (d) у водний розчин полімеру можна додавати інші добавки, наприклад, добавки з групи водовідштовхувальних засобів, наприклад, емульсії парафінів та воски, фунгіциди, органічні розчинники або барвники. Компонент (d) можна додавати у водний розчин полімеру в концентрації від 0 до 30 мас. %, переважно від 0 до 10 мас. %. Як необов’язковий компонент (e) водний розчин полімеру може містити до 20 мас. % карбаміду, у перерахунку на розчин полімеру. Особливо вигідно водний розчин полімеру містить менше 15 мас. % карбаміду, переважно менше 10 мас. % карбаміду та зокрема менше 5 мас. % карбаміду, відповідно у перерахунку на розчин полімеру. Особливо переважно розчин полімеру не містить карбаміду. Переважно наносять розчин поліаміну, що має значення pH від 3 до 12. У випадку (і) наносять розчин поліаміну, що має значення pH переважно від 7 до 11, особливо переважно від 9 до 11, причому в менш переважному кислому діапазоні може відбуватися також протонування поліамінів. У випадку (іі) та (ііі) наносять розчин поліаміну, що має значення pH переважно від 5 до 10, зокрема від 6 до 8. У випадку (iv) наносять розчин поліаміну, що має значення pH переважно від 6 до 11, зокрема від 9 до 11. При цьому наносять достатню кількість розчину поліаміну, так що кількість поліаміну на квадратний метр поверхні деревинного матеріалу становить від 1 до 200 г, переважно від 2 до 50 г, особливо переважно від 3 до 30 г (випадок (і)). У випадку (іі) наносять достатню кількість розчину поліаміну, так що кількість поліаміну на 100 кг неформованої маси тирси або волокон становить від 0,01 до 5 кг, переважно від 0,05 до 1 кг, зокрема від 0,1 до 0,5 кг. У випадку (ііі) наносять достатню кількість розчину поліаміну, так що кількість поліаміну на квадратний метр субстрату для нанесення покриття становить від 0,1 до 100 г, переважно від 0,5 до 30 г, зокрема від 1 до 15 г. У випадку (iv) наносять достатню кількість розчину поліаміну, так що кількість активної речовини поліаміну на квадратний метр поверхні відкритого місця деревинного матеріалу з обробленою поверхнею становить від 0,05 до 200 г, переважно 95792 10 від 0,1 до 50 г, особливо переважно від 0,3 до 30 г та зокрема від 0,5 до 10 г. Водний розчин полімеру може бути нанесений різними відомими фахівцям способами (випадок (і)). Сюди належать, наприклад, розпилення, вальцювання, занурення, нанесення за допомогою раклі, намазування, нанесення поливом, переважно розчин поліаміну наносять розпиленням та вальцюванням. Нанесення поліаміну або одного розчину поліаміну на неформовану масу тирси або волокон можна здійснювати різними відомими фахівцям способами (випадок (іі)). Сюди належать, наприклад, розпилення, вальцювання, нанесення за допомогою раклі, намазування, нанесення поливом, переважно розчин аміну наносять розпиленням. Так, наприклад, водний розчин поліаміну може бути нанесений на верхню та/або нижню сторону неформованої маси волокон. Нанесення поліаміну або водного розчину полімеру можна здійснювати при підвищеній або при кімнатній температурі. Так, наприклад, поліамін або водний розчин поліаміну може бути нанесений до або після холодного пресування/ущільнення. У випадку структури неформованої маси тирси або волокон типу поверхневий шар-середній шар-поверхневий шар поліамін або розчин поліаміну може існувати в одному та/або кількох шарах та/або між окремими шарами. Переважно поліамін наносять на поверхневий(і) шар(и), особливо переважно на обидва поверхневі шари неформованої маси тирси або волокон. Нанесення на нижній поверхневий шар можна здійснювати, наприклад, опосередковано шляхом нанесення на стрічковий транспортер, що подає неформовану масу волокон до пресу. При цьому на стрічковий транспортер наносять необхідну кількість розчину поліаміну, наприклад, шляхом розпилювання або вальцювання, після чого на стрічковий транспортер насипають намазану клеєм тирсу або волокна. Поліамін або розчин поліаміну може бути нанесений або розпилений, наприклад, разом з використовуваною для попереднього нагрівання матеріалу пресу парою (див. WO 2004/87388 та наведені там посилання). Оброблені поліаміном неформовані маси тирси або волокон відомим фахівцям способом пресують до одержання деревинного матеріалу (див. "MDF - Mitteldichte Faserplatten", Hans-Joachim Deppe, Kurt Ernst, 1996, DRW-Verlag Weinbrenner GmbH & Co., 70771 Leinfelden-Echterdingen, глава 4.3, стор. 81 і ін.; див. також ЕР 1 192 223 В1, параграф [0034] та "Taschenbuch der Spanplattentechnik" Joachim Deppe, Kurt Ernst, 2000, DRW-Verlag Weinbrenner GMbH & Co., 70771 Leinfelden-Echterdingen, глава 3.5, стор. 232 і ін.). У випадку (ііі) нанесення водного розчину поліаміну або поліаміну на субстрат для нанесення покриття можна здійснювати різними відомими фахівцям способами. Сюди належать, наприклад, розпилення, вальцювання, занурення, просочення, нанесення за допомогою раклі, намазування, на 11 несення поливом. Переважно розчин аміну наносять розпиленням. Переважно розчин поліаміну наносять на зворотну сторону субстрату для нанесення покриття, тобто на обернену до деревинного матеріалу сторону. Після цього субстрат для нанесення покриття відомим фахівцям способом спресовують з деревинним матеріалом. Так, наприклад, у випадку обробки фанери водний розчин поліаміну можна розпилювати на нижню сторону фанери. Після нанесення на несучу плиту деревинного матеріалу, наприклад, деревинностружкову плиту, клейового розчину оброблену таким чином фанеру кладуть та пресують під температурою та тиском. Так, наприклад у випадку обробки меламінової плівки водний розчин поліаміну (А) перед просоченням наносять на папір, наприклад, декоративний або покривний папір, (B1) додають розчин просочувальної смоли для попереднього просочення, (B2) додають розчин просочувальної смоли подальшого просочення/нанесення покриття, (C) наносять після просочення паперу або (D) наносять лише після сушки просоченого паперу. Переважно водний розчин поліаміну наносять після сушки просоченого паперу. Субстрати для нанесення покриття смоляну плівку або ламінат одержують загалом шляхом просочення паперу, наприклад, а) сульфатного крафт-паперу, вага якого становить від 50 до 150 2 г/м , b) набивного декоративного паперу, вага яко2 го становить від 50 до 150 г/м , або с) покривного 2 паперу, вага якого становить від 20 до 50 г/м , за допомогою водних розчинів смоли, причому папір просочують розчином смоли та/або розчин смоли наносять на папір раклею або намазують. Після цього субстрат сушать до залишкової вологості/вмісту води від 2 до 8 %. Зазвичай у випадку а) 2 вага становить від 100 до 250 г/м , а випадку b) та 2 с) - від 50 до 150 г/м . Потім ці висушені субстрати у випадку а), тобто у випадку смоляних плівок, обприскують поліаміном, сушать та пресують з ХДФ, МДФ, деревинностружковими плитами або подібними матеріалами. При цьому тиск пресування становить зазвичай від 5 до 80 бар, час пресування становить загалом менше 1 хвилини, зазвичай від 10 до 30 секунд, температура пресування становить від приблизно 160 до 200°С. У випадку b), тобто при одержанні ламінатів, в разі потреби, обприскують кілька плівок, потім сушать та пресують з ламінатом. Ламінат зазвичай складається із кількох шарів просоченого основного паперу, переважно із 2-15 шарів, одного або кількох шарів просоченого декоративного та/або покривного паперу як поверхневого шару та, в разі потреби, одного або кількох шарів стабілізуючого паперу, наприклад, сульфатного крафт-паперу. За вибором поліаміном можуть бути оброблені, зокрема шляхом розбризкування, всі використовувані плівки, лише окремі плівки, лише плівки, обернені до основного паперу, або лише плівка(и), оберне 95792 12 на(і) до граничної поверхні. Переважно обробляють зовнішній папір. Тиск пресування зазвичай становить нижче 100 бар, час пресування становить до 90 хвилин, а температура пресування як правило становить максимум 150°С. Після цього одержані відповідним чином ламінати відомим фахівцям способом наклеюють на деревинний матеріал. У випадку (iv) нанесення водного розчину полімеру на відкриті місця можна здійснювати різними відомими фахівцям способами. Сюди належать, наприклад, розпилення, вальцювання, нанесення за допомогою раклі, намазування або крапельне нанесення. Переважно розчин поліаміну наносять розпиленням. Деревинний матеріал з обробленою поверхнею при нанесенні може мати підвищену або кімнатну температуру; крім того розчин поліаміну при нанесенні може мати підвищену або кімнатну температуру. Переважно нанесення розчину поліаміну здійснюють при кімнатній температурі. У промислових масштабах при паралельному свердлінні отворів можна, наприклад, використовувати пристрій для нанесення, зокрема розпилення розчину поліаміну, під'єднаний до пристрою для свердління або розміщений збоку від нього. Так, наприклад, у пристрій для розпилювання деревинних матеріалів можна вбудувати пристрій для вальцювання або розпилення розчину поліаміну. Як деревинні матеріали використовують всі матеріали, виготовлені з деревинних плит, такі як, наприклад, фанерні плити або дошки із клеєної фанери, деревинні матеріали, виготовлені із деревинної тирси, наприклад, деревинностружкові плити або плити ОСБ, а також матеріали із деревинних волокон, такі як плити ЛДФ, МДФ та ХДФ. Ці деревинні матеріали одержують із відповідних частинок деревини при додаванні природних та/або синтетичних зв'язувальних засобів шляхом гарячого пресування. Переважно способом згідно з винаходом одержують деревинні матеріали, що містять формальдегідвмісні зв'язувальні засоби. Перевагу надають плитам ОСБ, плитам із деревинного волокна та деревинностружковим плитам. Поверхня деревинних матеріалів після пресування може бути оброблена шліфуванням. Нанесення поліамінів згідно з винаходом можна здійснювати до або після шліфування, переважно після шліфування. Деревинний матеріал під час нанесення має підвищену температуру або знаходиться при кімнатній температурі. Крім того після нанесення деревинний матеріал може бути підданий термообробці, наприклад, шляхом інфрачервоного опромінення, за допомогою нагрітих валків або у термоканалі. Поліаміни можуть бути нанесені з одного або з двох боків, переважно з двох боків. Крім того предметом даного винаходу є також одержані способом згідно з винаходом деревинні матеріали, зокрема деревинні матеріали, в разі потреби, з обробленою поверхнею, що містять формальдегідвмісні зв'язувальні засоби. Перевагу надають обробленим згідно з винаходом деревинностружковим та деревинноволокнистим плитам, в разі потреби, з обробленою поверхнею. 13 Крім того деревинні матеріали, одержані способом у випадку (і) та (іі), в разі потреби, можуть мати оброблену поверхню. Обробки поверхні можна здійснювати шляхом нанесення покриття за допомогою різних матеріалів. Так, наприклад, можна здійснювати лакування, обшивання фанерою, каширування або ламінування або нанесення покриття за допомогою меламінових плівок, засобів для попереднього просочення або плівок. І такі деревинні матеріали з обробленою таким чином поверхнею також є предметом даного винаходу. Таким чином даний винахід окрім деревинних матеріалів із, в разі потреби, обробленою поверхнею, які можуть бути одержані способом згідно з винаходом, стосується також ламінатів, що містять щонайменше одну оброблену поліаміном плівку, вибрану із групи стабілізуючих, основних, декоративних або покривних плівок. Одержаний згідно з винаходом деревинний матеріал характеризується вивільненням формальдегіду від 0 до 0,1 м.ч., переважно від 0 до 0,04 м.ч., зокрема від 0 до 0,02 м.ч. (EN 717-1 "Formaldehydabgabe nach der Prüfkammermethode") або відповідно вивільненням 2 формальдегіду від 0 до 3,5 мг/м год, переважно 2 2 від 0 до 2 мг/м год, зокрема від 0 до 1 мг/м год (EN 717-2 "Formaldehydabgabe nach der GasanalyseMethode"). Деревинні матеріали згідно з винаходом можуть бути використані для виготовлення меблів, пакувальних матеріалів, у будівництві домів, у виконанні робіт насухо або для внутрішнього оздоблення, наприклад, як ламінат, ізоляційний матеріал, елемент стіни або стелі. Приклади Випадок (і) Дослідження здійснюють з використанням шліфованих деревинностружкових плит, одержакарбаміду Ν,Ν-диметилкарбаміду дигідразиду адипінової кислоти Ν,Ν-диметилгідразину бензиламіну триетаноламіну діетилгексилсульфосукцинату натрію лінолсульфату натрію емульсії полівінілацетату (50%-ної) води та 50 мас. % води, тобто 26%-ний водний розчин (у перерахунку на активні речовини) розпиленням наносять на деревинностружкову плиту, так що кількість нанесеної на плиту активної речо2 вини становить 5 г/м . Потім плиту протягом 1 дня зберігають при 20 °С та вологості повітря 65 %. Вивільнення формальдегіду Вивільнення формальдегіду з або без подальшої обробки визначають відповідно до стандарту DIN EN717-2 (визначення вивільнення формальдегіду, частина 2: визначення вивільнення формальдегіду методом газового аналізу) від 1994 року, та відповідно до стандарту DIN-EN717-1 (визначення вивільнення формальдегіду, частина 1: визначення вивільнення формальдегіду методом 95792 14 них карбамід-формальдегід-клейовим зв'язуванням, товщина яких становить 16 мм, а щільність 3 650 кг/м . Обробка Приклад 1: без обробки (не згідно з винаходом) Приклад 2: чистий розчин карбаміду (не згідно з винаходом) 30%-ний розчин карбаміду наносять на деревинностружкову плиту у кількості, яка відповідає 2 кількості карбаміду 40 г/м , протягом 150 секунд нагрівають до 60 °С та потім протягом 1 дня зберігають при 20 °С та вологості повітря 65 %. Приклад 3: розчин поліетиленіміну (згідно з винаходом) 30%-ний водний розчин поліетиленіміну, середня молекулярна маса якого становить 5000 г/моль, розпиленням наносять на деревинностружкову плиту, так що кількість нанесеного на плиту 2 поліетиленіміну становить 40 г/м . Потім поверхню протягом 150 секунд нагрівають до 60 °С, після чого протягом 1 дня зберігають при 20 °С та вологості повітря 65 %. Приклад 4: розчин поліетиленіміну (згідно з винаходом) 25%-ний водний розчин поліетиленіміну, середня молекулярна маса якого становить 5000 г/моль, розпиленням наносять на деревинностружкову плиту, так що кількість нанесеного на плиту 2 поліетиленіміну становить 5 г/м . Потім плиту протягом 1 дня зберігають при 20 °С та вологості повітря 65 %. Приклад 5: додавання уловлювача формальдегіду з прикладів 4-6 з JP 2002 273145 (порівняльний приклад) Водний розчин, який відповідно до JP 2002 273145 містить 50 мас. % суміші: 24% (активна речовина), 1% (активна речовина), 5% (активна речовина), 1% (активна речовина), 1% (активна речовина), 0,5%, 1,2%, 1 %, 40% (20% дисперсії + 20% води) (активна речовина) 25,3%, камери для досліджень) від 2004 року та відповідно до стандарту DIN-EN 120 (визначення вмісту формальдегіду: методом екстракції, який називають перфораторним методом) від 1992 року. При визначенні вивільнення відповідно до EN717-2 зразки для дослідження розміром 0,4 м 0,05 м (товщина зразка для дослідження у м), протягом 4 годин досліджують у камері об'ємом 3 0,004 м при 60 °С та відносній вологості повітря 2 +/-1 %. Швидкість потоку повітря становить 60 л/год. Повітря, яке через кожну годину виходить із камери, збирають у газопромивну склянку, що містить водний розчин ацетилацетону та ацетат амонію. Формальдегід у водному розчині реагує з іонами амонію та ацетилацетоном до одержання 15 95792 діацетилдигідролютидину (ДДЛ). Ця реакція є особливо специфічною для формальдегіду. Пік абсорбції ДДЛ становить 412 нм, що може бути кількісно визначено спектроскопією. Для визначення концентрації формальдегіду усереднюють значення останніх 3 годин. При визначенні вивільнення відповідно до ΕΝ717-1 зразки для дослідження розміром 0,5 3 0,5 товщина м , що мають 0,75 м відкритого 3 краю, поміщають у камеру об'ємом 1 м . Вимірювання здійснюють щонайменше протягом 10 щонайбільше протягом 28 днів при 23 °С та відносній вологості повітря 45 +/- 3 %. Підведення та відведення повітря здійснюють таким чином, що протягом 1 години вся кількість повітря повністю замінюється один раз. Для відбирання проб 120 л повітря подають у газопромивну склянку, наповне 16 ну розчином ацетату амонію та ацетилацетату, зі швидкістю 2 л/хв.. Концентрацію формальдегіду також визначають спектроскопією. Крім того визначають вивільнення формальдегіду за допомогою кривої вирівнювання, при цьому 4 послідовні значення повинні варіюватися щонайбільше на 5 %. Якщо через 28 днів цю умова не виконується, то останні 4 значення усереднюють. Відповідно до стандарту EN 120 використовують зразки для дослідження розміром 25 мм 25 мм товщина. Приблизно 110 г зразків разом з 600 мл толуолу поміщають у колби з перфораторною насадкою. Толуол доводять до кипіння. Формальдегід у перфораторі вивільнюється у воду, після чого його аналізують фотометричним методом. Таблиця 1А Результати дослідження вивільнення Формальдегіду поикладів 1-3 3 Плита Приклад 1 Приклад 2 Приклад 3 Додаткова обробка Газовий аналіз (EN 717-2) немає 2 40 г/м карбаміду (30%-ний водний розчин) 2 40 г/м поліетиленіміну (30%-ний водний розчин) 2,3 мг/м год 2 Показник з 1 м камери (EN 717-1) 0,042 м.ч. 2 0,021 м.ч. 2 < 0,001 м.ч. 1,7 мг/м год 0,1 мг/м год Таблиця 1В Результати дослідження вивільнення формальдегіду прикладів 1, 4 та 5 Плита Приклад 1 Приклад 4 Приклад 5 Додаткова обробка немає 2 5 г/м поліетиленіміну (25%-ний водний розчин) 2 5 г/м активної речовини відповідно до JP 2002 273145, приклад 4-6 (26%-ний водний розчин) Здатність до нанесення покриття Деревинностружкові плити з прикладів 1-3 через 24 годин зберігання в нормальних умовах (20 °С, вологість повітря 65 %) покривають, як описано нижче: 2 Білий декоративний папір (80 г/м ) просочують 2 100 г/м розчину просочувальної смоли Kauramin 792 і отверджувача 529 (100 : 0,3) та сушать у печі при 160 °С. Одержану таким чином плівку наносять на поверхню деревинностружкової плити та пресують (190 °С, 25 бар, 35 секунд). Для стабілі Перфоратор [мг/100 г] 5,1 0,3 4,6 зації зразку одночасно на зворотну сторону наносять стабілізуючу плівку. Для оцінки здатності до нанесення покриття здійснюють "решітчастий тест". З цією метою за допомогою леза для бритви на поверхні двічі роблять чотири паралельні надрізи (відстань між якими становить 0,5 см), так що в результаті одержують ромбовидний зразок. В кутах ромбу спостерігається часткове відшарування покриття. Визначають показник ушкодження поверхні в %. Чим нижче показник, тим краще здатність деревинностружкових плит до нанесення покриття. 17 95792 18 Таблиця 2 Результати дослідження здатності до нанесення покриття прикладів 1-3: Плита Приклад 1 Приклад 2 Приклад 3 Додаткова обробка немає 2 40 г/м карбаміду (30%-ний водний розчин) 2 40 м/м поліетиленіміну (30%-ний водний розчин) Випадок (iiі) Приклад 6: обробка фанерою 0,6 мм букову фанеру з нижньої сторони обп2 2 рискують а) 10 г/м (3 г/м активної речовини) та b) 2 2 20 г/м (6 г/м активної речовини) 30%-ного водного розчину поліетиленіміну (середньовагова молекулярна маса поліетиленіміну: 5000 г/моль) та сушать. 2 100 г/м розчину клею, що включає 100 частин клею 329 Kaurit® та 20 частин отверджувача 12926 Bonit® наносять на наявну у продажу деревинностружкову плиту (товщиною 16 мм та щільністю 650 3 кг/м ). Фанеру відкладають та пресують при тем2 пературі 105°С і тиску пресування 0,6 Н/мм . Час пресування становить 100 секунд. Приклад 7: декоративна плівка Наявний у продажу декоративний папір (70 2 г/м букового паперу фірми Süddekor) ріжуть на шматки приблизно 30 см 20 см та шляхом кладуть у жерстяну ванну, наповнену розчином просочувальної смоли (приблизно 55%-ний у перерахунку на меламін-формальдегідну смолу Kauramin® просочувальну смолу 792, 0,3 % отверджувача Η 529, 0,1 % Kauropal® 933 фірми BASF AG) та здійснюють просочування. Масу нанесеного шару смоли визначають зняття паперу дротяною раклею. Потім просочений декоративний папір при 120°С сушать у лабораторній сушильній шафі. Після сушки вага декоративної плівки стано2 вить 120 г/м , залишкова вологість становить 6,5%. Декоративну плівку з нижньої сторони обприс2 2 кують а) 10 г/м (3 г/м активної речовини) та b) 20 2 2 г/м (6 г/м активної речовини) 30%-ного водного Ушкоджена поверхня в результаті "решітчастого тесту" в % 10 35 5 розчину поліетиленіміну (середньовагова молекулярна маса поліетиленіміну: 5000 г/моль) та сушать. Оброблену поліаміном декоративну плівку наносять на наявну у продажу деревинностружкову 3 плиту (товщиною 16 мм та щільністю 650 кг/м ), пресують за допомогою лабораторного пресу при температурі 180°С і тиску пресування 25 бар, час пресування становить 30 секунд. Приклад 8: додатково оброблений карбамідом деревинний матеріал відповідно до рівня техніки 30%-ний розчин карбаміду наносять на наявну у продажу деревинностружкову плиту (товщиною 3 16 мм та щільністю 650 кг/м ) у кількості, що до2 зволяє наносити карбамід у кількості 40 г/м , протягом 150 секунд нагрівають до 60 °С та потім протягом 1 дня зберігають при 20 °С та вологості повітря 65 %. 2 Білий декоративний папір (80 г/м ) просочують 2 100 г/м розчину просочувальної смоли Kauramin 792 і отверджувача 529 у співвідношенні 100 : 0,3 та сушать у печі при 160 °С. Одержану таким чином плівку наносять на поверхню деревинностружкової плити та пресують (190 °С, 25 бар, 35 секунд). Для стабілізації зразку одночасно на зворотну сторону наносять стабілізуючу плівку. Вивільнення формальдегіду: Вивільнення формальдегіду із одержаних відповідно до прикладів покритих та непокритих деревинностружкових плит визначають за допомогою газового аналізу (EN 717-2). Результати навенаведені нижче в таблиці 3. Таблиця 3 Результати вивільнення формальдегіду з деревинностружкових плит прикладів 6-8 Матеріал для нанесення покриття немає декоративна плівка декоративна плівка декоративна плівка декоративна плівка фанера фанера фанера ΠΕΙ: поліетиленімін К: карбамід Обробка уловлювачами формальдегіду немає немає 2 3 г/м ΠΕΙ 2 6 г/м ΠΕΙ 2 40 г/м К немає 2 3 г/м ΠΕΙ 2 6 г/м ΠΕΙ Газовий аналіз відповідно до ΕΝ 717-2 при 2 закритих краях [мг формальдегіду / м год] 6,0 1,2 0,5 0,3 0,6 4,1 2,9 2,4 19 95792 Здатність до нанесення покриття Для оцінки здатності до нанесення покриття здійснюють "решітчастий тест". З цією метою за допомогою леза для бритви на поверхні деревинностружкових плит з обробленою поверхнею за прикладами 2 та 3 двічі роблять чотири паралельні надрізи (відстань між якими становить 0,5 см), так що в результаті одержують ромбовидний зра 20 зок. В кутах ромбу спостерігається часткове відшарування покриття. Визначають показник ушкодження поверхні в %. Чим нижче показник, тим краще здатність деревинностружкових плит до нанесення покриття. Результати дослідження здатності до нанесення покриття наведені нижче в таблиці 4. Таблиця 4 Результати дослідження здатності до нанесення покриття прикладів 7 і 8: Приклад 7 8 Обробка уловлювачами формальдегіду немає 2 6 г/м поліетиленіміну (30%-ний водний розчин) 2 40 г/м карбаміду (30%-ний водний розчин) Випадок (iv) Приклад 9 Вивільнення формальдегіду із покритої меламіном деревинностружкової плити (Е1деревинностружкова плита, 400 мм 50 мм 16 мм), краї якої закриті самоклейкою алюмінієвою 2 фольгою (0,014 м країв), визначають газовим аналізом (ΕΝ 717-2). Приклад 10 Аналогічно прикладу 9 визначають вивільнення формальдегіду із деревинностружкової плити, Ушкоджена поверхня в результаті "решітчастого тесту" в % 10 10 35 яка, незважаючи на те, що її краї не покриті алюмінієвою фольгою, є ідентичної плиті з прикладу 9. Приклад 11 Відкриті краї деревинностружкової плити з прикладу 10 оббризкують 20 мас. %-ним водним розчином поліетиленіміну (середньовагова молекулярна маса поліетиленіміну: 5000 г/моль) у кіль2 кості 4 г активної речовини поліетиленіміну / м поверхні країв. Вивільнення формальдегіду визначають аналогічно прикладу 9. Таблиця 5 Результати газового аналізу прикладів 9-11 2 Приклади 9 10 11 Газовий аналіз [мг/м год] 0,9 3,2 1,1 Приклад 12 У деревинностружковій плиті за прикладом 9 свердлять 5 отворів діаметром 5 мм та глибиною 9 мм. Вивільнення формальдегіду визначають аналогічно прикладу 9. Приклад 13 Використовують деревинностружкову плиту з прикладу 12, в якій в 5 отворів по краплях додають 5 мас. %-ний водний розчин поліетиленіміну (середньовагова молекулярна маса поліетиленіміну: 5000 г/моль), у кількості 5 г активної речовини по2 ліетиленіміну / м внутрішньої поверхні отвору (тобто у кількості 0,72 г розчину на отвір). Вивільнення формальдегіду визначають аналогічно прикладу 9. Таблиця 6 Результати газового аналізу прикладів 12 та 13 Приклади 12 13 2 Газовий аналіз [мг/м год] 1,5 0,9 21 Комп’ютерна верстка Л.Литвиненко 95792 Підписне 22 Тираж 23 прим. Державна служба інтелектуальної власності України, вул. Урицького, 45, м. Київ, МСП, 03680, Україна ДП “Український інститут промислової власності”, вул. Глазунова, 1, м. Київ – 42, 01601

ДивитисяДодаткова інформація

Назва патенту англійськоюMethod for treatment of wood materials

Автори англійськоюRuba Eva, Weinkoetz Stephan, Finkenauer Michael, Beil Christian, Schmidt Michael, Lunkwitz Ralph

Назва патенту російськоюСпособ обработки древесных материалов

Автори російськоюРюба Ева, Вайнкьотц Штефан, Шмидт Михаэль, Финкенауэр Михаэль, Байль Кристиан, Лунквитц Ральф

МПК / Мітки

МПК: B27N 7/00, B27N 1/00, B27K 3/52, B27K 3/15, C08G 73/02

Мітки: обробки, деревинних, спосіб, матеріалів

Код посилання

<a href="https://ua.patents.su/11-95792-sposib-obrobki-derevinnikh-materialiv.html" target="_blank" rel="follow" title="База патентів України">Спосіб обробки деревинних матеріалів</a>

Наступний патент: Спосіб контролю якості плодоовочевої продукції

Випадковий патент: Спосіб ідентифікації сигналів