Пристрій для висвердлювання

Формула / Реферат

1. Пристрій для висвердлювання, який включає: трубчасту корпусну частину; та певну кількість ріжучих лез, розташованих на робочому кінці корпусної частини з заданими інтервалами в окружному напрямку, принаймні одне з ріжучих лез служить як внутрішнє ріжуче лезо, сконфігуроване для різання внутрішньої периферійної бокової частини, а решта ріжучих лез служить як зовнішні ріжучі леза, сконфігуровані для різання зовнішньої периферійної бокової частини, причому:

товщина у радіальному напрямку корпусної частини є тонкою з одночасним збереженням опору деформації корпусної частини;

наскрізні канавки, сконфігуровані для проникнення у корпусну частину у радіальному напрямку, є утвореними на робочому кінці корпусної частини таким чином, щоб бути відкритими у бік робочого кінця пристрою для висвердлювання;

ріжучі леза відповідно приєднуються до наскрізних канавок, і кожне з ріжучих лез має розмір в окружному напрямку, який дорівнює розмірові в окружному напрямку наскрізної канавки, і складається з бруска, окремого від корпусної частини;

кожен з фрагментів, сконфігурованих для видалення стружки, є сформованим на передній у напрямку обертання стороні ріжучого леза, і кожен з фрагментів утворюється зовнішньою периферійною поверхнею, яка входить до складу корпусної частини, зовнішня периферійна поверхня має клиноподібну криву поверхню, сформовану таким чином, що зовнішня периферійна поверхня досягає внутрішньої периферійної поверхні, яка входить до складу корпусної частини, коли зовнішня периферійна поверхня проходить у напрямку робочого кінця корпусної частини;

ріжучі леза є відповідно привареними до наскрізних канавок таким чином, що радіально внутрішній кінець робочої кінцевої в аксіальному напрямку частини кожного з ріжучих лез збігається або суттєвою мірою збігається з робочою кінцевою в аксіальному напрямку частиною фрагмента у радіальному напрямку; і

конфігурація, у якій радіально внутрішній кінець робочої в аксіальному напрямку кінцевої частини ріжучого леза збігається або суттєвою мірою збігається з робочою в аксіальному напрямку кінцевою частиною фрагмента, реалізується таким чином, що сполучна частина, у якій робоча в аксіальному напрямку кінцева частина фрагмента та ріжуче лезо з'єднуються одне з одним в окружному напрямку, є викривленою або зігнутою у радіальному напрямку таким чином, щоб відповідати позиції радіально внутрішнього кінця ріжучого леза.

2. Пристрій для висвердлювання за п. 1, який відрізняється тим, що зовнішня периферійна поверхня корпусної частини, тобто, поверхня, яка утворює фрагмент, з'єднується з внутрішньою периферійною поверхнею, яка входить до складу корпусної частини, таким чином, щоб збігатися або суттєвою мірою збігатися з внутрішньою у радіальному напрямку периферійною поверхнею на робочому в аксіальному напрямку кінці корпусної частини.

3. Пристрій для висвердлювання за пп. 1 або 2, який відрізняється тим, що: ріжуче лезо включає радіально внутрішню частину ріжучого леза, сконфігуровану для різання внутрішньої периферійної бокової частини, та радіально зовнішню ріжучу частину розташовану на радіально зовнішній стороні радіально внутрішньої частини ріжучого леза і сконфігуровану для різання зовнішньої периферійної бокової частини; у напрямку обертання частина ріжучого леза, розташована на робочому у напрямку обертання кінці радіально зовнішньої частини ріжучого леза, розташовується за частиною ріжучого леза, розташованою на робочому у напрямку обертання кінці радіально внутрішньої частини ріжучого леза; і, якщо дивитися від нижньої поверхні пристрою для висвердлювання, радіально спрямована межа між радіально внутрішньою частиною ріжучого леза та радіально зовнішньою частиною ріжучого леза утворюється уступом, сформованим у напрямку обертання.

4. Пристрій для висвердлювання за будь-яким з пп. з 1 по 3, який відрізняється тим, що товста частина є утвореною у частині, розташованій на задній у напрямку обертання стороні наскрізної канавки на робочому кінці корпусної частини, товста частина є сконфігурованою таким чином, що її зовнішня периферійна поверхня розташовується на радіально внутрішній стороні товщини у радіальному напрямку ріжучого леза, що передбачається у наскрізній канавці і розташовується на радіально зовнішній стороні периферійної поверхні фрагмента.

5. Пристрій для висвердлювання за будь-яким з пп. з 1 по 4, який відрізняється тим, що: наскрізна канавка має певну кількість контактних поверхонь, сконфігурованих для орієнтації у різних напрямках одна від одної та контактування з ріжучим лезом, коли ріжуче лезо приєднується до наскрізної канавки; ріжуче лезо має певну кількість контактних поверхонь, які відповідають контактним поверхням наскрізної канавки; і брусок, який є ріжучим лезом, є привареним до наскрізної канавки таким чином, що контактні поверхні ріжучого леза відповідним чином контактують з контактними поверхнями наскрізної канавки.

6. Пристрій для висвердлювання за будь-яким з пп. з 1 по 5, який відрізняється тим, що певна кількість ріжучих лез, які служать як внутрішні ріжучі леза, розташовується у ділянці, яка дорівнює або є меншою за половину всієї ділянки, яку займає пристрій для висвердлювання в окружному напрямку, або розташовується у ділянці, яка по суті складає половину всієї ділянки, яку займає пристрій для висвердлювання в окружному напрямку.

7. Пристрій для висвердлювання за п. 6, який відрізняється тим, що також включає: першу центральну свердлильну частину, яка має центр, який знаходиться у зоні центра обертання пристрою для висвердлювання, і є сконфігурованою таким чином, щоб розташовуватися на стороні робочого в аксіальному напрямку кінця пристрою для висвердлювання; та другу центральну свердлильну частину, яка є сконфігурованою таким чином, щоб розташовуватися на стороні заднього в аксіальному напрямку кінця першої центральної свердлильної частини і зміщуватися від зони центра обертання, і також є сконфігурованою таким чином, щоб зовнішній кінець траєкторії її обертання був більшим за зовнішній кінець траєкторії обертання першої центральної свердлильної частини у радіальному напрямку, причому

центральні свердла, сконфігуровані для втілення функції позиціонування при свердлінні, є розташованими таким чином, щоб друга частина центрального свердла була зміщена убік через центр обертання зі сторони, де внутрішні ріжучі леза розташовуються в окружному напрямку.

Текст

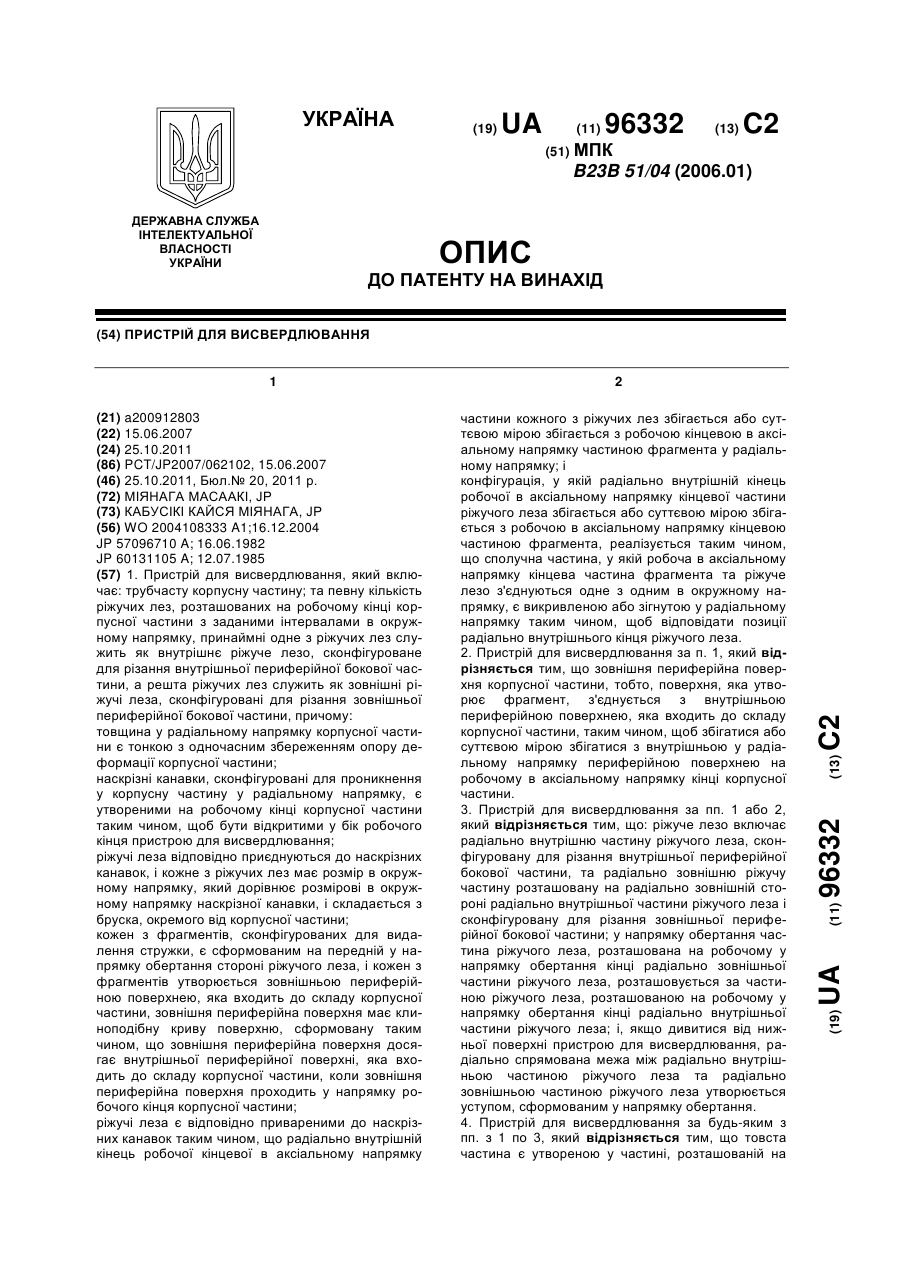

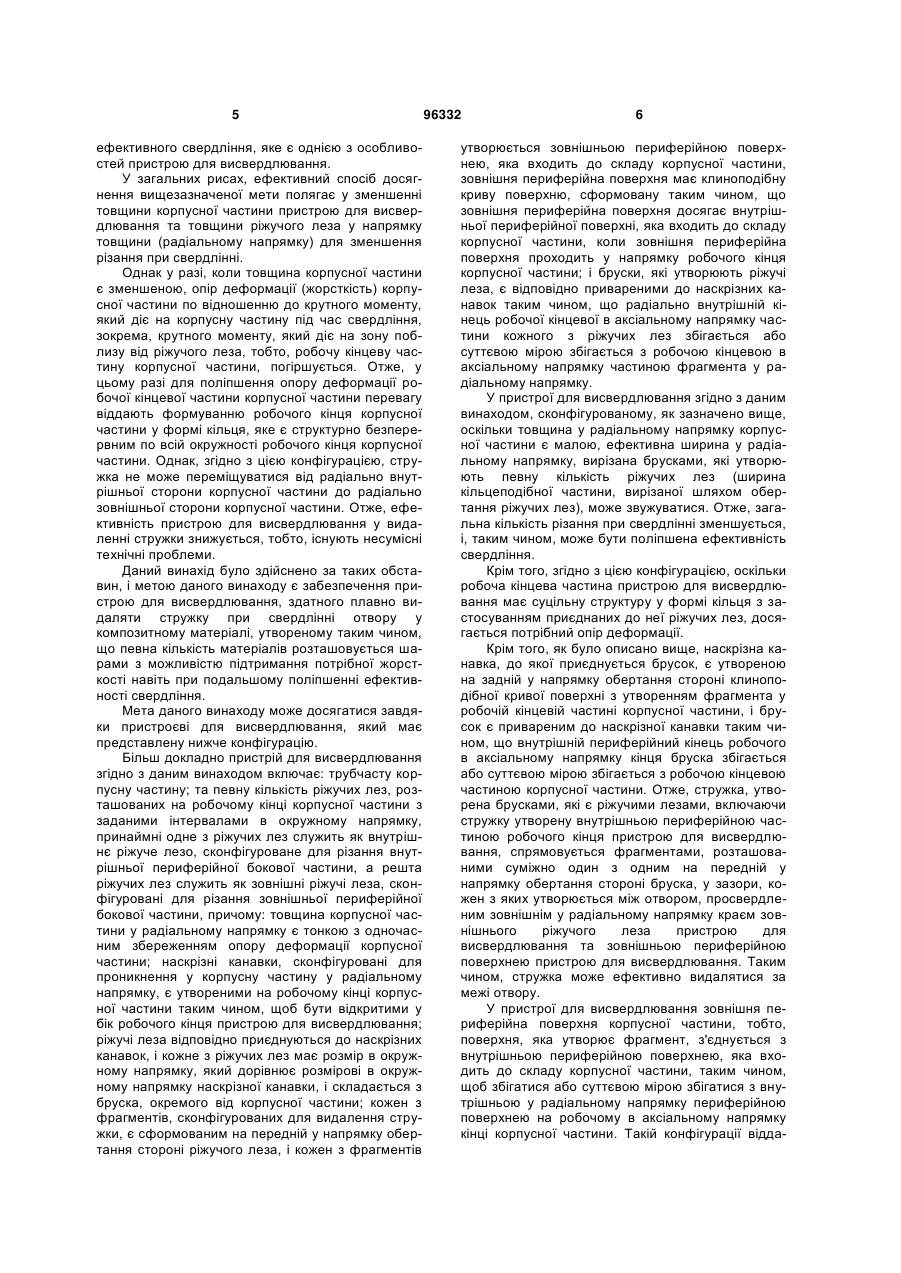

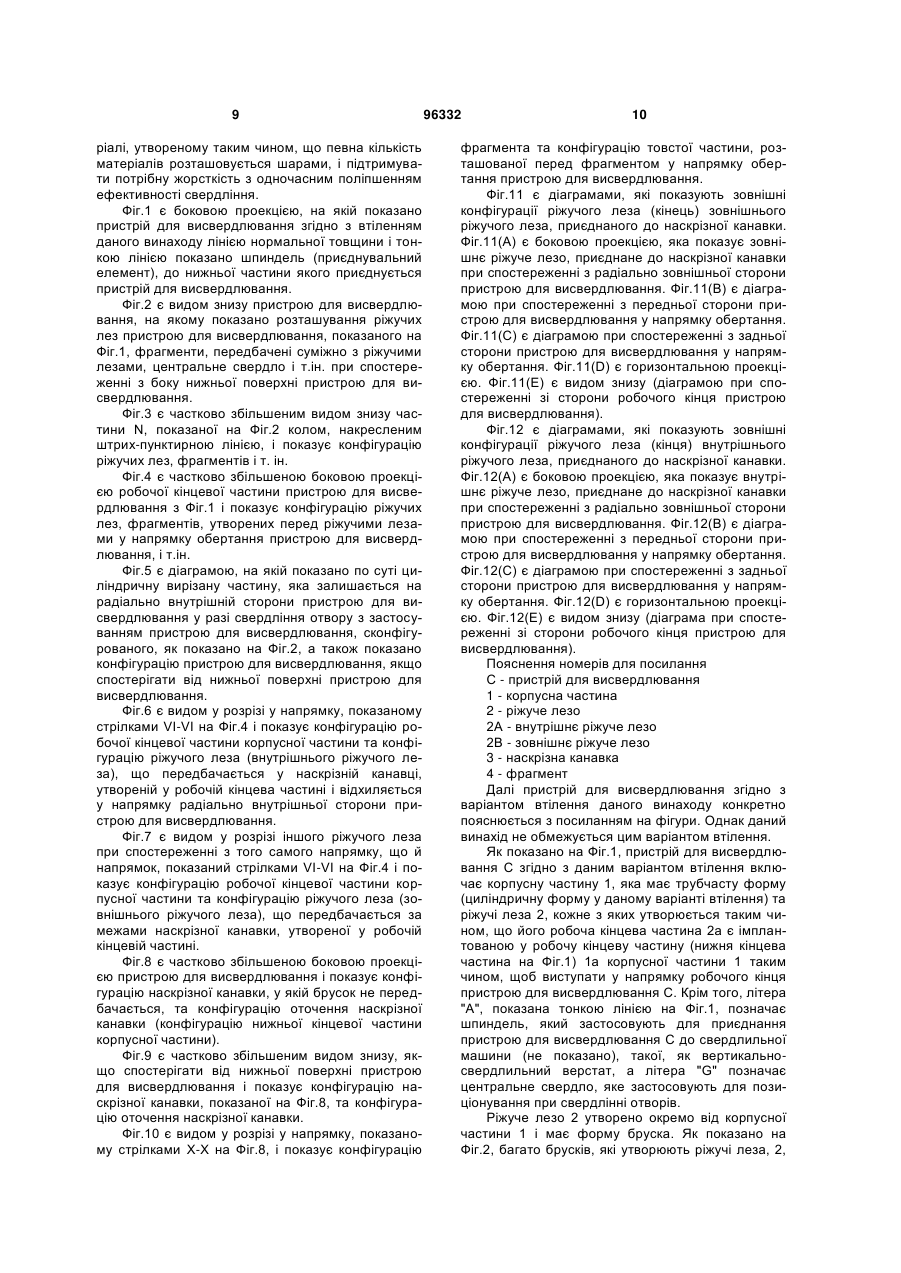

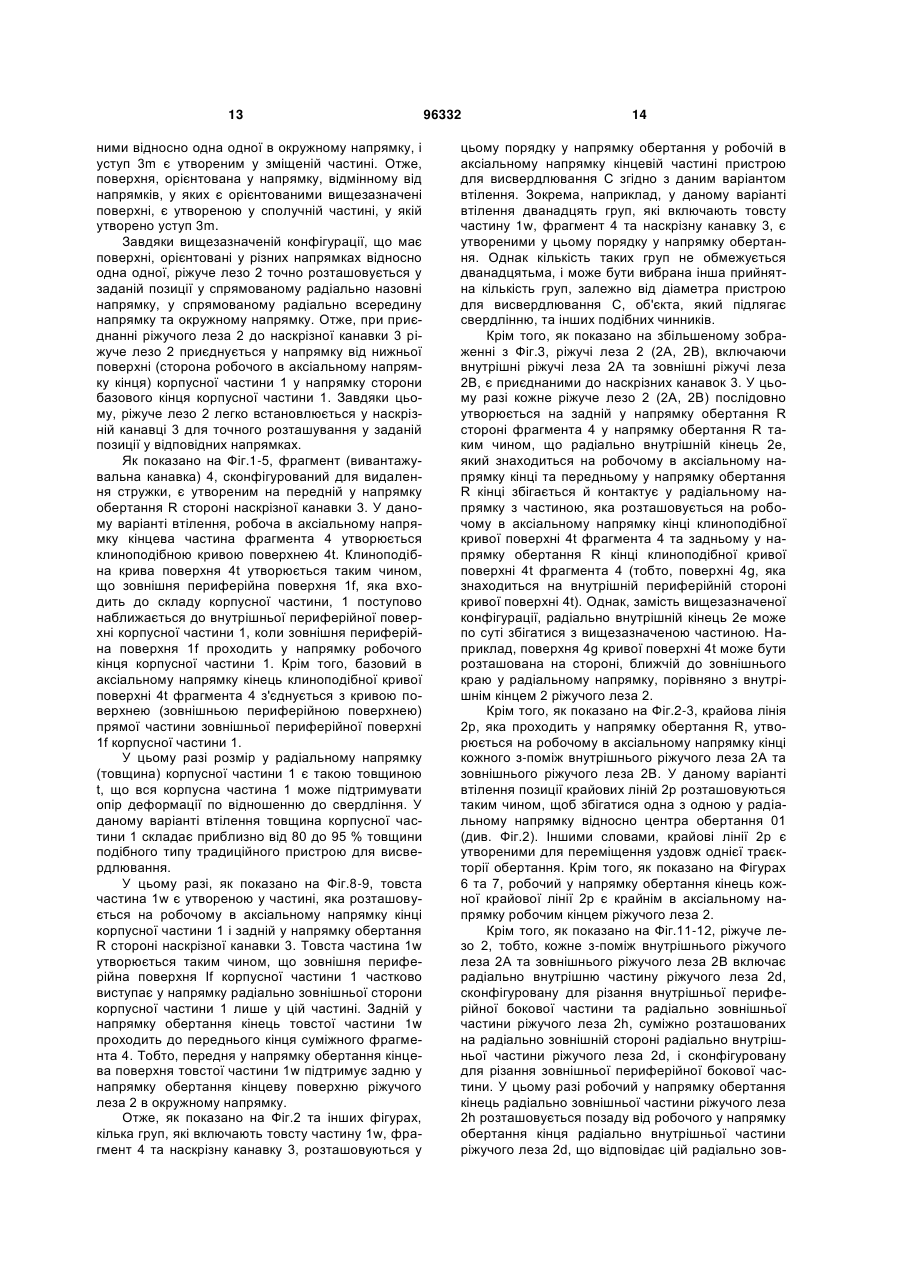

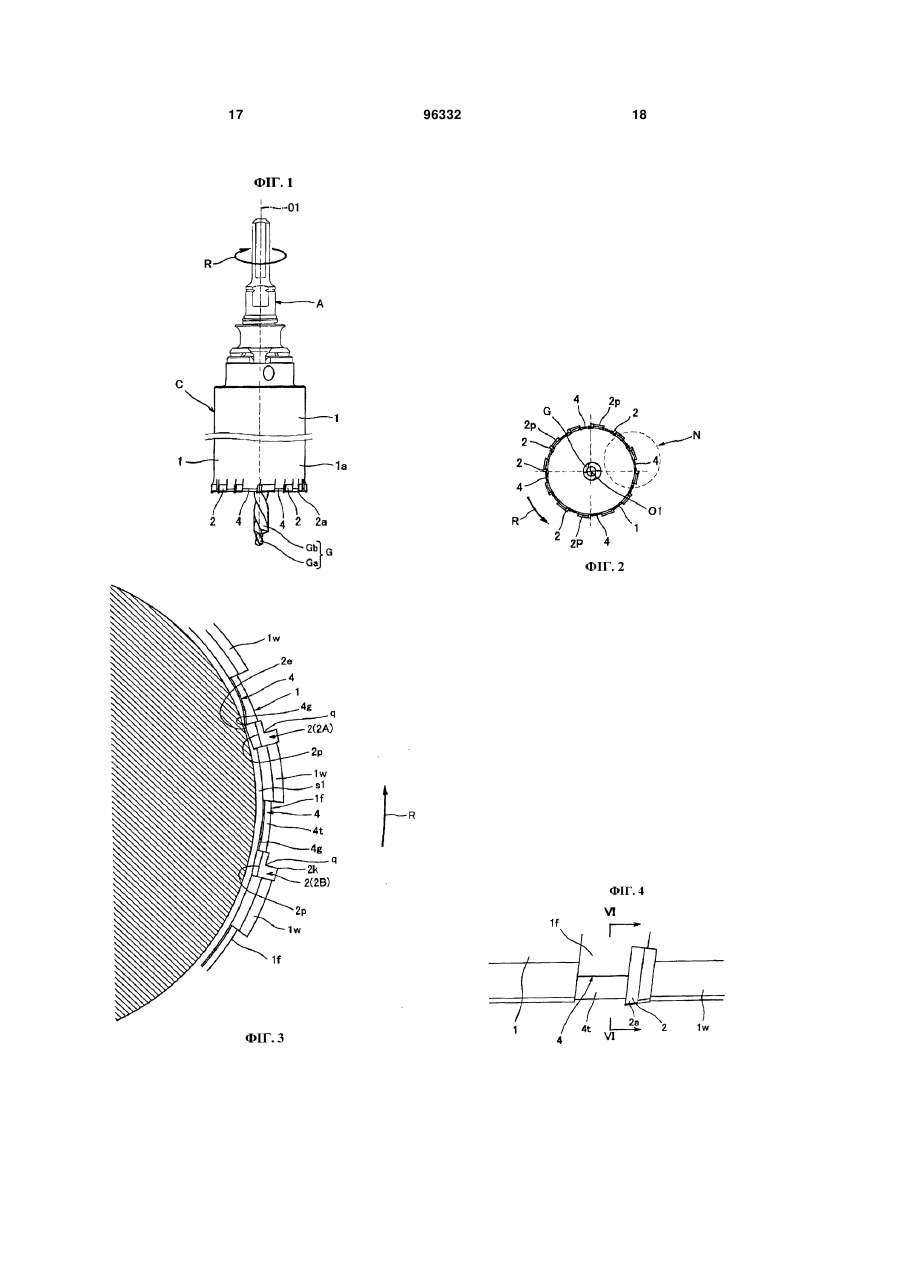

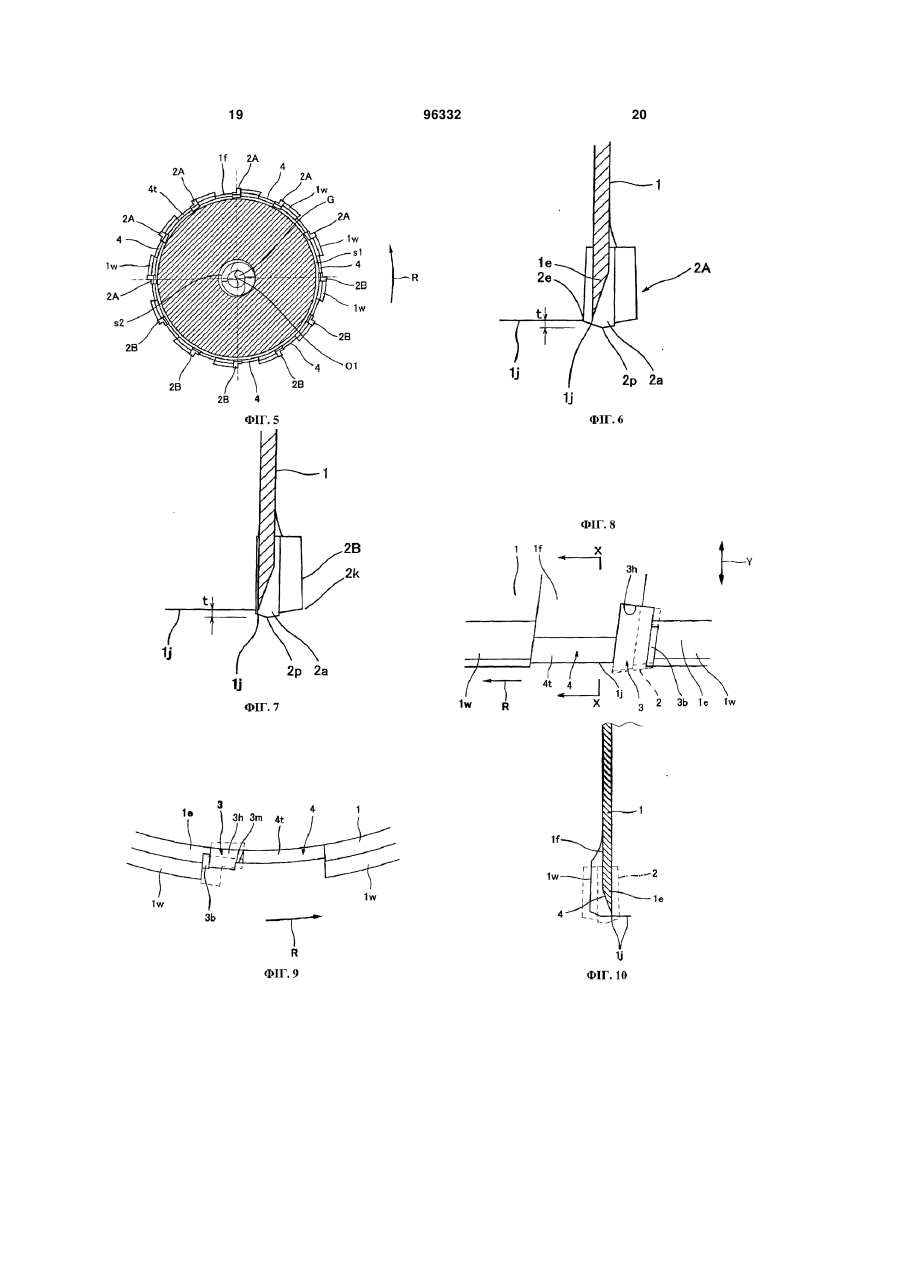

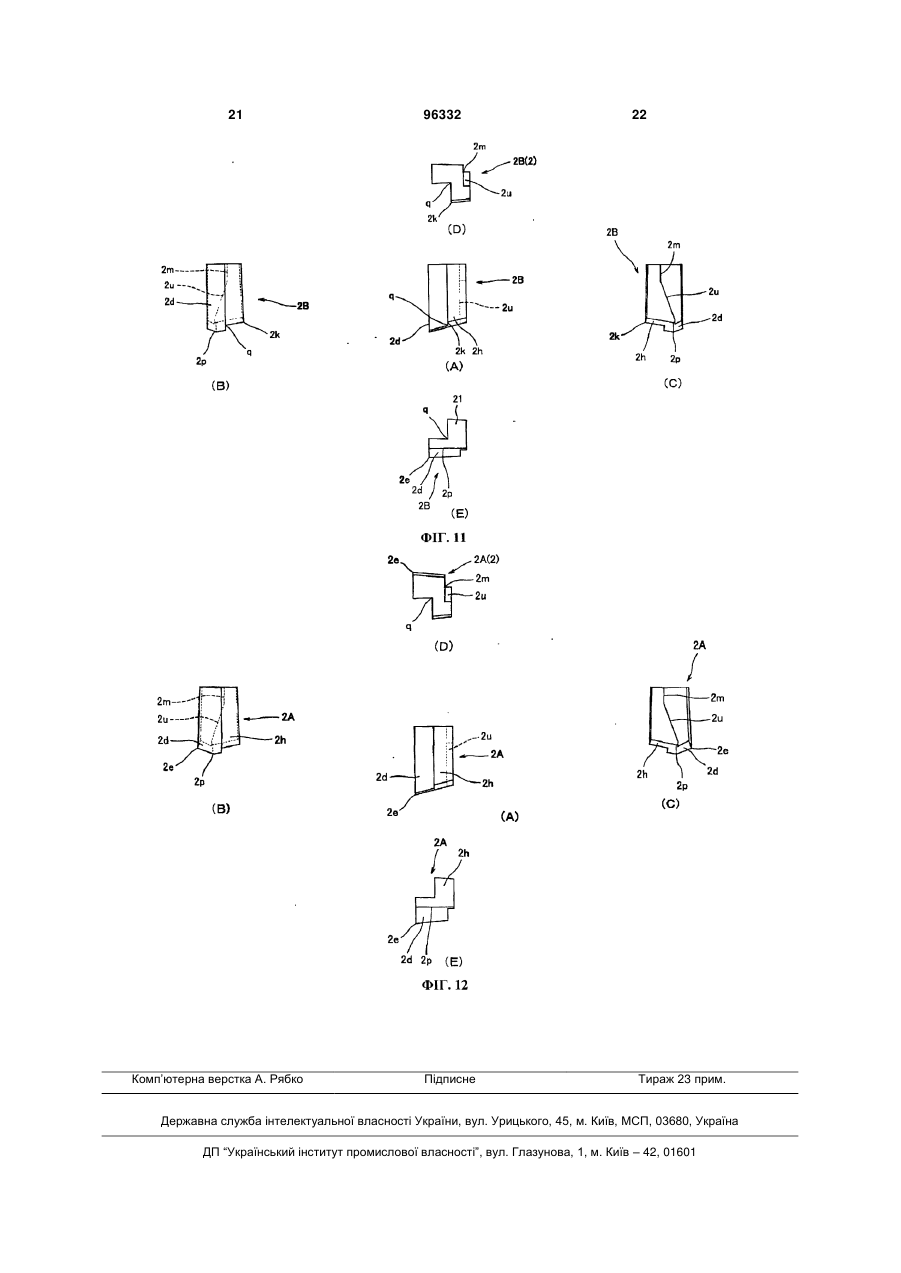

1. Пристрій для висвердлювання, який включає: трубчасту корпусну частину; та певну кількість ріжучих лез, розташованих на робочому кінці корпусної частини з заданими інтервалами в окружному напрямку, принаймні одне з ріжучих лез служить як внутрішнє ріжуче лезо, сконфігуроване для різання внутрішньої периферійної бокової частини, а решта ріжучих лез служить як зовнішні ріжучі леза, сконфігуровані для різання зовнішньої периферійної бокової частини, причому: товщина у радіальному напрямку корпусної частини є тонкою з одночасним збереженням опору деформації корпусної частини; наскрізні канавки, сконфігуровані для проникнення у корпусну частину у радіальному напрямку, є утвореними на робочому кінці корпусної частини таким чином, щоб бути відкритими у бік робочого кінця пристрою для висвердлювання; ріжучі леза відповідно приєднуються до наскрізних канавок, і кожне з ріжучих лез має розмір в окружному напрямку, який дорівнює розмірові в окружному напрямку наскрізної канавки, і складається з бруска, окремого від корпусної частини; кожен з фрагментів, сконфігурованих для видалення стружки, є сформованим на передній у напрямку обертання стороні ріжучого леза, і кожен з фрагментів утворюється зовнішньою периферійною поверхнею, яка входить до складу корпусної частини, зовнішня периферійна поверхня має клиноподібну криву поверхню, сформовану таким чином, що зовнішня периферійна поверхня досягає внутрішньої периферійної поверхні, яка входить до складу корпусної частини, коли зовнішня периферійна поверхня проходить у напрямку робочого кінця корпусної частини; ріжучі леза є відповідно привареними до наскрізних канавок таким чином, що радіально внутрішній кінець робочої кінцевої в аксіальному напрямку 2 (19) 1 3 96332 4 задній у напрямку обертання стороні наскрізної канавки на робочому кінці корпусної частини, товста частина є сконфігурованою таким чином, що її зовнішня периферійна поверхня розташовується на радіально внутрішній стороні товщини у радіальному напрямку ріжучого леза, що передбачається у наскрізній канавці і розташовується на радіально зовнішній стороні периферійної поверхні фрагмента. 5. Пристрій для висвердлювання за будь-яким з пп. з 1 по 4, який відрізняється тим, що: наскрізна канавка має певну кількість контактних поверхонь, сконфігурованих для орієнтації у різних напрямках одна від одної та контактування з ріжучим лезом, коли ріжуче лезо приєднується до наскрізної канавки; ріжуче лезо має певну кількість контактних поверхонь, які відповідають контактним поверхням наскрізної канавки; і брусок, який є ріжучим лезом, є привареним до наскрізної канавки таким чином, що контактні поверхні ріжучого леза відповідним чином контактують з контактними поверхнями наскрізної канавки. 6. Пристрій для висвердлювання за будь-яким з пп. з 1 по 5, який відрізняється тим, що певна кількість ріжучих лез, які служать як внутрішні ріжучі леза, розташовується у ділянці, яка дорівнює або є меншою за половину всієї ділянки, яку займає пристрій для висвердлювання в окружному напрямку, або розташовується у ділянці, яка по суті складає половину всієї ділянки, яку займає пристрій для висвердлювання в окружному напрямку. 7. Пристрій для висвердлювання за п. 6, який відрізняється тим, що також включає: першу центральну свердлильну частину, яка має центр, який знаходиться у зоні центра обертання пристрою для висвердлювання, і є сконфігурованою таким чином, щоб розташовуватися на стороні робочого в аксіальному напрямку кінця пристрою для висвердлювання; та другу центральну свердлильну частину, яка є сконфігурованою таким чином, щоб розташовуватися на стороні заднього в аксіальному напрямку кінця першої центральної свердлильної частини і зміщуватися від зони центра обертання, і також є сконфігурованою таким чином, щоб зовнішній кінець траєкторії її обертання був більшим за зовнішній кінець траєкторії обертання першої центральної свердлильної частини у радіальному напрямку, причому центральні свердла, сконфігуровані для втілення функції позиціонування при свердлінні, є розташованими таким чином, щоб друга частина центрального свердла була зміщена убік через центр обертання зі сторони, де внутрішні ріжучі леза розташовуються в окружному напрямку. Даний винахід стосується пристрою для висвердлювання, зокрема, пристрою для висвердлювання, який в оптимальному варіанті застосовують для свердління отворів у композитному матеріалі. При свердлінні отвору, який має порівняно великий діаметр, у листовому матеріалі, традиційно застосовують пристрій для висвердлювання завдяки його високій ефективності свердління та чистоті обробки країв отвору, просвердленого з його застосуванням. У разі пристрою для висвердлювання, який має високу ефективність свердління, технічна проблема полягає у пошуку способу плавного знімання стружки. Крім того, спосіб розв'язання цієї проблеми змінюється залежно від об'єкта, який піддають свердлінню, тобто, від того, чи свердлиться отвір у деревині, бетоні чи металі. Наприклад, для свердлінні отворів у деревині на окружній стінці корпусної частини пристрою для висвердлювання утворюють прорізи, кожен з яких проходить на задану довжину від робочого кінця (нижнього кінця) пристрою для висвердлювання до його базового кінця у подовжньому напрямку (напрямку свердління отвору) пристрою для висвердлювання. Завдяки цьому, стружка плавно видаляється через прорізи назовні. Крім того, при свердлінні отвору у бетоні стружка являє собою порівняно дрібний порошок. Таким чином, ріжучі леза пристрою для висвердлювання є сформованими для виступання назовні або всередину від зовнішньої периферійної поверхні або внутрішньої периферійної поверхні корпусної частини пристрою для висвердлювання. Завдяки цьому, утво рюється достатній зазор між пристроєм для висвердлювання та внутрішньою периферійною поверхнею отвору. Таким чином, стружка плавно видаляється назовні. Крім того, при свердлінні отвору у металі робоча кінцева частина (нижня кінцева частина) корпусної частини пристрою для висвердлювання, на якій утворено ріжучі леза, є товстою, і ріжучі леза є утвореними на передньому у напрямку обертання кінці цієї товстої частини і є утвореними у передній у напрямку обертання частині (іншими словами, між товстими частинами у напрямку обертання), заглиблюючись у напрямку внутрішньої периферійної сторони. Таким чином, утворюється вивантажувальна канавка. Таким чином, стружка плавно видаляється через вивантажувальну канавку у бік базового кінця. Приклади існуючого рівня техніки представлено у патентних документах 1 та 2. Патентний документ 1: Публікація японської викладеної патентної заявки, Неі 4-141309. Патентний документ 2: Публікація японської викладеної патентної заявки 2003-231013. Однак при свердлінні отвору у композитному матеріалі, зокрема, у композитному матеріалі, який утворюється таким чином, що металева пластина, утворена його поверхні, дерев'яний пластинчастий матеріал, утворений всередині металевої пластини, і земляний пластинчастий матеріал, утворений всередині дерев'яного пластинчастого матеріалу, та інші подібні матеріали розташовуються шарами, стружка з усіх цих матеріалів має видалятися плавно. Таким чином, ще одне завдання полягає у подальшому вдосконаленні вищеописаного високо 5 ефективного свердління, яке є однією з особливостей пристрою для висвердлювання. У загальних рисах, ефективний спосіб досягнення вищезазначеної мети полягає у зменшенні товщини корпусної частини пристрою для висвердлювання та товщини ріжучого леза у напрямку товщини (радіальному напрямку) для зменшення різання при свердлінні. Однак у разі, коли товщина корпусної частини є зменшеною, опір деформації (жорсткість) корпусної частини по відношенню до крутного моменту, який діє на корпусну частину під час свердління, зокрема, крутного моменту, який діє на зону поблизу від ріжучого леза, тобто, робочу кінцеву частину корпусної частини, погіршується. Отже, у цьому разі для поліпшення опору деформації робочої кінцевої частини корпусної частини перевагу віддають формуванню робочого кінця корпусної частини у формі кільця, яке є структурно безперервним по всій окружності робочого кінця корпусної частини. Однак, згідно з цією конфігурацією, стружка не може переміщуватися від радіально внутрішньої сторони корпусної частини до радіально зовнішньої сторони корпусної частини. Отже, ефективність пристрою для висвердлювання у видаленні стружки знижується, тобто, існують несумісні технічні проблеми. Даний винахід було здійснено за таких обставин, і метою даного винаходу є забезпечення пристрою для висвердлювання, здатного плавно видаляти стружку при свердлінні отвору у композитному матеріалі, утвореному таким чином, що певна кількість матеріалів розташовується шарами з можливістю підтримання потрібної жорсткості навіть при подальшому поліпшенні ефективності свердління. Мета даного винаходу може досягатися завдяки пристроєві для висвердлювання, який має представлену нижче конфігурацію. Більш докладно пристрій для висвердлювання згідно з даним винаходом включає: трубчасту корпусну частину; та певну кількість ріжучих лез, розташованих на робочому кінці корпусної частини з заданими інтервалами в окружному напрямку, принаймні одне з ріжучих лез служить як внутрішнє ріжуче лезо, сконфігуроване для різання внутрішньої периферійної бокової частини, а решта ріжучих лез служить як зовнішні ріжучі леза, сконфігуровані для різання зовнішньої периферійної бокової частини, причому: товщина корпусної частини у радіальному напрямку є тонкою з одночасним збереженням опору деформації корпусної частини; наскрізні канавки, сконфігуровані для проникнення у корпусну частину у радіальному напрямку, є утвореними на робочому кінці корпусної частини таким чином, щоб бути відкритими у бік робочого кінця пристрою для висвердлювання; ріжучі леза відповідно приєднуються до наскрізних канавок, і кожне з ріжучих лез має розмір в окружному напрямку, який дорівнює розмірові в окружному напрямку наскрізної канавки, і складається з бруска, окремого від корпусної частини; кожен з фрагментів, сконфігурованих для видалення стружки, є сформованим на передній у напрямку обертання стороні ріжучого леза, і кожен з фрагментів 96332 6 утворюється зовнішньою периферійною поверхнею, яка входить до складу корпусної частини, зовнішня периферійна поверхня має клиноподібну криву поверхню, сформовану таким чином, що зовнішня периферійна поверхня досягає внутрішньої периферійної поверхні, яка входить до складу корпусної частини, коли зовнішня периферійна поверхня проходить у напрямку робочого кінця корпусної частини; і бруски, які утворюють ріжучі леза, є відповідно привареними до наскрізних канавок таким чином, що радіально внутрішній кінець робочої кінцевої в аксіальному напрямку частини кожного з ріжучих лез збігається або суттєвою мірою збігається з робочою кінцевою в аксіальному напрямку частиною фрагмента у радіальному напрямку. У пристрої для висвердлювання згідно з даним винаходом, сконфігурованому, як зазначено вище, оскільки товщина у радіальному напрямку корпусної частини є малою, ефективна ширина у радіальному напрямку, вирізана брусками, які утворюють певну кількість ріжучих лез (ширина кільцеподібної частини, вирізаної шляхом обертання ріжучих лез), може звужуватися. Отже, загальна кількість різання при свердлінні зменшується, і, таким чином, може бути поліпшена ефективність свердління. Крім того, згідно з цією конфігурацією, оскільки робоча кінцева частина пристрою для висвердлювання має суцільну структуру у формі кільця з застосуванням приєднаних до неї ріжучих лез, досягається потрібний опір деформації. Крім того, як було описано вище, наскрізна канавка, до якої приєднується брусок, є утвореною на задній у напрямку обертання стороні клиноподібної кривої поверхні з утворенням фрагмента у робочій кінцевій частині корпусної частини, і брусок є привареним до наскрізної канавки таким чином, що внутрішній периферійний кінець робочого в аксіальному напрямку кінця бруска збігається або суттєвою мірою збігається з робочою кінцевою частиною корпусної частини. Отже, стружка, утворена брусками, які є ріжучими лезами, включаючи стружку утворену внутрішньою периферійною частиною робочого кінця пристрою для висвердлювання, спрямовується фрагментами, розташованими суміжно один з одним на передній у напрямку обертання стороні бруска, у зазори, кожен з яких утворюється між отвором, просвердленим зовнішнім у радіальному напрямку краєм зовнішнього ріжучого леза пристрою для висвердлювання та зовнішньою периферійною поверхнею пристрою для висвердлювання. Таким чином, стружка може ефективно видалятися за межі отвору. У пристрої для висвердлювання зовнішня периферійна поверхня корпусної частини, тобто, поверхня, яка утворює фрагмент, з'єднується з внутрішньою периферійною поверхнею, яка входить до складу корпусної частини, таким чином, щоб збігатися або суттєвою мірою збігатися з внутрішньою у радіальному напрямку периферійною поверхнею на робочому в аксіальному напрямку кінці корпусної частини. Такій конфігурації відда 7 ють перевагу через те, що стружка може ефективніше видалятися. У пристрої для висвердлювання ріжуче лезо включає радіально внутрішню частину ріжучого леза, сконфігуровану для різання внутрішньої периферійної бокової частини, та радіально зовнішню ріжучу частину, розташовану на радіально зовнішній стороні радіально внутрішньої частини ріжучого леза і сконфігуровану для різання зовнішньої периферійної бокової частини; у напрямку обертання частина ріжучого леза, розташована робочому у напрямку обертання кінці радіально зовнішньої частини ріжучого леза, розташовується за частиною ріжучого леза, розташованою на робочому у напрямку обертання кінці радіально внутрішньої частини ріжучого леза; і, якщо дивитися від нижньої поверхні пристрою для висвердлювання, радіально спрямована межа між радіально внутрішньою частиною ріжучого леза та радіально зовнішньою частиною ріжучого леза утворюється уступом, сформованим у напрямку обертання. Завдяки цьому, стружка, що створюється ріжучими лезами, має ширину, що становить половину розміру ріжучого леза, і, таким чином, стружка може більш плавно видалятися через зазори, кожен з яких утворюється між фрагментом та просвердленим отвором або між зовнішньою периферійною поверхнею пристрою для висвердлювання та просвердленим отвором. У пристрої для висвердлювання конфігурація, у якій радіально внутрішній кінець робочої в аксіальному напрямку кінцевої частини ріжучого леза збігається або суттєвою мірою збігається з робочою в аксіальному напрямку кінцевою частиною фрагмента, реалізується таким чином, що сполучна частина, у якій робоча в аксіальному напрямку кінцева частина фрагмента та ріжуче лезо з'єднуються одне з одним в окружному напрямку, є викривленою або зігнутою у радіальному напрямку таким чином, щоб відповідати позиції радіально внутрішнього кінця ріжучого леза. Завдяки цьому, забезпечується можливість збільшення ступеня свободи розташування у радіальному напрямку ріжучого леза, утвореного бруском. Навіть у цьому разі для забезпечення плавного різання є необхідним, щоб сполучна частина фрагмента була більш точною, і внутрішня периферійна поверхня корпусної частини, де утворюється фрагмент, збігалася з внутрішнім кінцем ріжучого леза або розташовувалася на стороні внутрішнього кінця ріжучого леза, ближчій до зовнішнього краю у радіальному напрямку. У пристрої для висвердлювання товста частина є утвореною у частині, розташованій на задній у напрямку обертання стороні наскрізної канавки на робочому кінці корпусної частини, товста частина є сконфігурованою таким чином, що її зовнішня периферійна поверхня розташовується на радіально внутрішній стороні товщини у радіальному напрямку ріжучого леза, що передбачається у наскрізній канавці і розташовується на радіально зовнішній стороні периферійної поверхні фрагмента. Завдяки цьому, брусок, який є ріжучим лезом, також може бути міцно привареним до корпусної частини. Крім того, ширший зазор утворюється між пери 96332 8 ферійною поверхнею фрагмента пристрою для висвердлювання та внутрішньою периферійною поверхнею отвору при свердлінні. Отже, стружка може видалятися більш плавно. У пристрої для висвердлювання наскрізна канавка має певну кількість контактних поверхонь, сконфігурованих для орієнтації у різних напрямках одна від одної та контактування з ріжучим лезом, коли брусок, який утворює ріжуче лезо, приєднується до наскрізної канавки; брусок має певну кількість контактних поверхонь, які відповідають контактним поверхням наскрізної канавки; і брусок, який є ріжучим лезом, є привареним до наскрізної канавки таким чином, що контактні поверхні бруска відповідно контактують з контактними поверхнями наскрізної канавки. Завдяки цьому, навіть при прикладанні зовнішнього зусилля до ріжучого леза у будь-якому напрямку, існує менша ймовірність випадіння бруска. Крім того, оскільки позиція бруска є точно визначеною, може бути досягнути висока точність розташування. У пристрої для висвердлювання певна кількість ріжучих лез, які служать як внутрішні ріжучі леза, розташовується у ділянці, яка дорівнює або є меншою за половину всієї ділянки, яку займає пристрій для висвердлювання в окружному напрямку, або розташовується у ділянці, яка по суті складає половину всієї ділянки, яку займає пристрій для висвердлювання в окружному напрямку. Завдяки цьому, після свердління по суті циліндрична вирізана частина, яка залишається на радіально внутрішній сторони пристрою для висвердлювання, може бути плавно видалена з пристрою для висвердлювання. Пристрій для висвердлювання також включає: першу центральну свердлильну частину, яка має центр, який знаходиться у зоні центра обертання пристрою для висвердлювання, і є сконфігурованою таким чином, щоб розташовуватися на стороні робочого в аксіальному напрямку кінця пристрою для висвердлювання; та другу центральну свердлильну частину, яка є сконфігурованою таким чином, щоб розташовуватися на стороні заднього в аксіальному напрямку кінця першої центральної свердлильної частини і зміщуватися від зони центра обертання, і також є сконфігурованою таким чином, щоб зовнішній кінець траєкторії її обертання був більшим за зовнішній кінець траєкторії обертання першої центральної свердлильної частини у радіальному напрямку, причому центральні свердла, сконфігуровані для втілення функції позиціонування при свердлінні є розташованими таким чином, щоб друга частина центрального свердла була зміщена убік через центр обертання зі сторони, де внутрішні ріжучі леза розташовуються в окружному напрямку. Завдяки цьому, після свердління по суті кільцева вирізана частина, яка залишається на радіально внутрішній стороні пристрою для висвердлювання, який має центральне свердло, може плавно видалятися зсередини пристрою для висвердлювання. Пристрій для висвердлювання згідно з даним винаходом дозволяє забезпечувати пристрій для висвердлювання, здатний плавно видаляти стружку у разі свердління отвору у композитному мате 9 ріалі, утвореному таким чином, що певна кількість матеріалів розташовується шарами, і підтримувати потрібну жорсткість з одночасним поліпшенням ефективності свердління. Фіг.1 є боковою проекцією, на якій показано пристрій для висвердлювання згідно з втіленням даного винаходу лінією нормальної товщини і тонкою лінією показано шпиндель (приєднувальний елемент), до нижньої частини якого приєднується пристрій для висвердлювання. Фіг.2 є видом знизу пристрою для висвердлювання, на якому показано розташування ріжучих лез пристрою для висвердлювання, показаного на Фіг.1, фрагменти, передбачені суміжно з ріжучими лезами, центральне свердло і т.ін. при спостереженні з боку нижньої поверхні пристрою для висвердлювання. Фіг.3 є частково збільшеним видом знизу частини N, показаної на Фіг.2 колом, накресленим штрих-пунктирною лінією, і показує конфігурацію ріжучих лез, фрагментів і т. ін. Фіг.4 є частково збільшеною боковою проекцією робочої кінцевої частини пристрою для висвердлювання з Фіг.1 і показує конфігурацію ріжучих лез, фрагментів, утворених перед ріжучими лезами у напрямку обертання пристрою для висвердлювання, і т.ін. Фіг.5 є діаграмою, на якій показано по суті циліндричну вирізану частину, яка залишається на радіально внутрішній сторони пристрою для висвердлювання у разі свердління отвору з застосуванням пристрою для висвердлювання, сконфігурованого, як показано на Фіг.2, а також показано конфігурацію пристрою для висвердлювання, якщо спостерігати від нижньої поверхні пристрою для висвердлювання. Фіг.6 є видом у розрізі у напрямку, показаному стрілками VI-VI на Фіг.4 і показує конфігурацію робочої кінцевої частини корпусної частини та конфігурацію ріжучого леза (внутрішнього ріжучого леза), що передбачається у наскрізній канавці, утвореній у робочій кінцева частині і відхиляється у напрямку радіально внутрішньої сторони пристрою для висвердлювання. Фіг.7 є видом у розрізі іншого ріжучого леза при спостереженні з того самого напрямку, що й напрямок, показаний стрілками VI-VI на Фіг.4 і показує конфігурацію робочої кінцевої частини корпусної частини та конфігурацію ріжучого леза (зовнішнього ріжучого леза), що передбачається за межами наскрізної канавки, утвореної у робочій кінцевій частині. Фіг.8 є частково збільшеною боковою проекцією пристрою для висвердлювання і показує конфігурацію наскрізної канавки, у якій брусок не передбачається, та конфігурацію оточення наскрізної канавки (конфігурацію нижньої кінцевої частини корпусної частини). Фіг.9 є частково збільшеним видом знизу, якщо спостерігати від нижньої поверхні пристрою для висвердлювання і показує конфігурацію наскрізної канавки, показаної на Фіг.8, та конфігурацію оточення наскрізної канавки. Фіг.10 є видом у розрізі у напрямку, показаному стрілками Х-Х на Фіг.8, і показує конфігурацію 96332 10 фрагмента та конфігурацію товстої частини, розташованої перед фрагментом у напрямку обертання пристрою для висвердлювання. Фіг.11 є діаграмами, які показують зовнішні конфігурації ріжучого леза (кінець) зовнішнього ріжучого леза, приєднаного до наскрізної канавки. Фіг.11(А) є боковою проекцією, яка показує зовнішнє ріжуче лезо, приєднане до наскрізної канавки при спостереженні з радіально зовнішньої сторони пристрою для висвердлювання. Фіг.11(В) є діаграмою при спостереженні з передньої сторони пристрою для висвердлювання у напрямку обертання. Фіг.11(С) є діаграмою при спостереженні з задньої сторони пристрою для висвердлювання у напрямку обертання. Фіг.11(D) є горизонтальною проекцією. Фіг.11(Е) є видом знизу (діаграмою при спостереженні зі сторони робочого кінця пристрою для висвердлювання). Фіг.12 є діаграмами, які показують зовнішні конфігурації ріжучого леза (кінця) внутрішнього ріжучого леза, приєднаного до наскрізної канавки. Фіг.12(А) є боковою проекцією, яка показує внутрішнє ріжуче лезо, приєднане до наскрізної канавки при спостереженні з радіально зовнішньої сторони пристрою для висвердлювання. Фіг.12(В) є діаграмою при спостереженні з передньої сторони пристрою для висвердлювання у напрямку обертання. Фіг.12(С) є діаграмою при спостереженні з задньої сторони пристрою для висвердлювання у напрямку обертання. Фіг.12(D) є горизонтальною проекцією. Фіг.12(Е) є видом знизу (діаграма при спостереженні зі сторони робочого кінця пристрою для висвердлювання). Пояснення номерів для посилання С - пристрій для висвердлювання 1 - корпусна частина 2 - ріжуче лезо 2А - внутрішнє ріжуче лезо 2В - зовнішнє ріжуче лезо 3 - наскрізна канавка 4 - фрагмент Далі пристрій для висвердлювання згідно з варіантом втілення даного винаходу конкретно пояснюється з посиланням на фігури. Однак даний винахід не обмежується цим варіантом втілення. Як показано на Фіг.1, пристрій для висвердлювання С згідно з даним варіантом втілення включає корпусну частину 1, яка має трубчасту форму (циліндричну форму у даному варіанті втілення) та ріжучі леза 2, кожне з яких утворюється таким чином, що його робоча кінцева частина 2а є імплантованою у робочу кінцеву частину (нижня кінцева частина на Фіг.1) 1а корпусної частини 1 таким чином, щоб виступати у напрямку робочого кінця пристрою для висвердлювання С. Крім того, літера "А", показана тонкою лінією на Фіг.1, позначає шпиндель, який застосовують для приєднання пристрою для висвердлювання С до свердлильної машини (не показано), такої, як вертикальносвердлильний верстат, а літера "G" позначає центральне свердло, яке застосовують для позиціонування при свердлінні отворів. Ріжуче лезо 2 утворено окремо від корпусної частини 1 і має форму бруска. Як показано на Фіг.2, багато брусків, які утворюють ріжучі леза, 2, 11 розташовуються на виконаному у формі кільця робочому кінці корпусної частини 1 з відповідними інтервалами, таким чином, що робочий в окружному напрямку кінець кожного ріжучого леза 2 розташовується на стороні робочого у напрямку обертання R кінця корпусної частини 1. Наприклад, у даному варіанті втілення, дванадцять ріжучих лез 2 розташовуються на робочому кінці корпусної частини 1 таким чином, щоб знаходитися на відстані одне від одного у напрямку обертання R. Крім того, деякі з ріжучих лез 2 розташовуються з неоднаковими інтервалами у напрямку обертання R. Однак кількість ріжучих лез 2 не обмежується дванадцятьма, і всі ріжучі леза 2 можуть розташовуватися з однаковими інтервалами. Як показано на збільшеному зображенні на Фіг.3, ріжучі леза 2, кожне з яких має форму бруска, включають два типи ріжучих лез 2, тобто, внутрішні ріжучі леза 2А та зовнішні ріжучі леза 2В. Внутрішнє ріжуче лезо 2А має задану ширину у радіальному напрямку і розташовується таким чином, щоб відхилятись у напрямку радіально внутрішньої сторони пристрою для висвердлювання С для забезпечення можливості вирізання частини, розташованої у внутрішній периферійній у напрямку ширини (радіальному напрямку) ділянці траєкторії різання (надрізу) у формі кільця. Зовнішнє ріжуче лезо 2В має задану ширину у радіальному напрямку і розташовується таким чином, щоб відхилятись у напрямку радіально зовнішньої сторони пристрою для висвердлювання С для забезпечення можливості вирізання частини, розташованої у зовнішній периферійній у напрямку ширини ділянці траєкторії різання у формі кільця. Крім того, і внутрішнє ріжуче лезо 2А, і зовнішнє ріжуче лезо 2В можуть вирізати центральну ділянку траєкторії різання. Наприклад, у даному варіанті втілення ріжуче лезо 2, яке має зовнішню конфігурацію, показану на Фіг.12, розташовується у корпусній частині 1 як внутрішнє ріжуче лезо 2А, як показано на Фіг.3 та 6, його радіально внутрішній кінець 2е виступає у напрямку радіально внутрішньої сторони пристрою для висвердлювання С. Крім того, у даному варіанті втілення ріжуче лезо 2, яке має зовнішню конфігурацію, показану на Фіг.11, розташовується у корпусній частині 1 як зовнішнє ріжуче лезо 2В, як показано на Фігурах 3 та 7, його радіально зовнішній кінець 2к виступає у напрямку радіально зовнішньої сторони пристрою для висвердлювання С. У цьому разі, як показано на збільшеному зображенні з Фіг.3, радіально внутрішній кінець 2е внутрішнього ріжучого леза 2А є сконфігурованим для виступання у напрямку радіально внутрішньої сторони пристрою для висвердлювання С більшою мірою, ніж радіально внутрішній кінець зовнішнього ріжучого леза 2В, і радіально зовнішній кінець 2k зовнішнього ріжучого леза 2В є сконфігурованим для виступання у напрямку радіально зовнішньої сторони пристрою для висвердлювання С більшою мірою, ніж радіально зовнішній кінець внутрішнього ріжучого леза 2А. У цьому разі, як показано на Фіг.6 та 7, у даному варіанті втілення довжина виступання t внутрішнього ріжучого леза 2А та довжина виступання 96332 12 t зовнішнього ріжучого леза 2В дорівнюють одна одній. Довжина виступання t є довжиною виступання від робочого в аксіальному напрямку кінця 1j корпусної частини 1 до сторони робочого кінця кожного з-поміж внутрішнього ріжучого леза 2А та зовнішнього ріжучого леза 2В. Як показано на Фіг.8 та 9, у пристрої для висвердлювання С згідно з даним варіантом втілення брусок, який утворює ріжуче лезо 2, є приєднаним (імплантованим) і привареним до наскрізної канавки 3. Наскрізна канавка 3 є відкритою у напрямку робочого кінця 1j (див. Фіг.8) корпусної частини 1 і проникає у корпусну частину 1 у радіальному напрямку (напрямку товщини) корпусної частини 1. Завдяки цьому, як показано на Фіг.1-7, брусок, який утворює ріжуче лезо 2, приєднується до робочого кінця 1j корпусної частини 1 таким чином, щоб об'єднуватися з корпусною частиною 1. У даному варіанті втілення брусок, який утворює ріжуче лезо 2, є суцільно приєднаним до корпусної частини 1 за допомогою так званого "паяння твердим припоєм". Однак це приєднання не обмежується "паянням твердим припоєм", і може здійснюватися, наприклад, зварювання, відмінне від "паяння твердим припоєм", або приєднання за допомогою адгезиву для металу. У даному варіанті втілення наскрізна канавка 3 є сконфігурованою, як показано на Фіг.8-10. Тобто, наскрізна канавка 3 є утвореною у робочій кінцевій частині 1е корпусної частини 1 таким чином, щоб проникати у корпусну частину 1 і бути відкритою до сторони робочого кінця (нижня сторона на Фіг.8) корпусної частини 1. Як показано на боковій проекції з Фіг.8, наскрізна канавка 3 є утвореною у формі прямокутника, який є суттєво нахиленим уздовж нахиленої осі, яка нахиляється таким чином, що її робочий кінець (нижній кінець на Фіг.8) у подовжньому напрямку Υ (див. Фіг.8) розташовується на передній у напрямку обертання R стороні базового кінця (верхній кінець на Фіг.8). Крім того, нахилена поверхня 3b, яка нахиляється таким чином, що її базовий кінець розташовується на зовнішній периферійній стороні корпусної частини 1, і її робочий кінець розташовується на внутрішній периферійній стороні корпусної частини 1, утворюється у задній у напрямку обертання кінцевій частині по суті прямокутної наскрізної канавки 3 таким чином, щоб мати задану довжину від робочого кінця корпусної частини 1 у напрямку базового кінця корпусної частини 1. У даному варіанті втілення задана довжина нахиленої поверхні 3b становить приблизно 70 % осьової довжини частини, яка проникає у корпусну частину 1 для набуття по суті прямокутної форми. Крім того, нахилена поверхня 3b є орієнтованою у напрямку, відмінному від напрямку, в якому орієнтована розташована на стороні базового кінця поверхня 3h отвору, що має по суті прямокутну форму у боковій проекції. Крім того, як показано на Фіг.9, наскрізна канавка 3 утворюється таким чином, що, якщо спостерігати від нижньої поверхні пристрою для висвердлювання С позиції обох кінців її радіально внутрішньої бокової частини та позиції обох кінців її радіально зовнішньої бокової частини є зміще 13 ними відносно одна одної в окружному напрямку, і уступ 3m є утвореним у зміщеній частині. Отже, поверхня, орієнтована у напрямку, відмінному від напрямків, у яких є орієнтованими вищезазначені поверхні, є утвореною у сполучній частині, у якій утворено уступ 3m. Завдяки вищезазначеній конфігурації, що має поверхні, орієнтовані у різних напрямках відносно одна одної, ріжуче лезо 2 точно розташовується у заданій позиції у спрямованому радіально назовні напрямку, у спрямованому радіально всередину напрямку та окружному напрямку. Отже, при приєднанні ріжучого леза 2 до наскрізної канавки 3 ріжуче лезо 2 приєднується у напрямку від нижньої поверхні (сторона робочого в аксіальному напрямку кінця) корпусної частини 1 у напрямку сторони базового кінця корпусної частини 1. Завдяки цьому, ріжуче лезо 2 легко встановлюється у наскрізній канавці 3 для точного розташування у заданій позиції у відповідних напрямках. Як показано на Фіг.1-5, фрагмент (вивантажувальна канавка) 4, сконфігурований для видалення стружки, є утвореним на передній у напрямку обертання R стороні наскрізної канавки 3. У даному варіанті втілення, робоча в аксіальному напрямку кінцева частина фрагмента 4 утворюється клиноподібною кривою поверхнею 4t. Клиноподібна крива поверхня 4t утворюється таким чином, що зовнішня периферійна поверхня 1f, яка входить до складу корпусної частини, 1 поступово наближається до внутрішньої периферійної поверхні корпусної частини 1, коли зовнішня периферійна поверхня 1f проходить у напрямку робочого кінця корпусної частини 1. Крім того, базовий в аксіальному напрямку кінець клиноподібної кривої поверхні 4t фрагмента 4 з'єднується з кривою поверхнею (зовнішньою периферійною поверхнею) прямої частини зовнішньої периферійної поверхні 1f корпусної частини 1. У цьому разі розмір у радіальному напрямку (товщина) корпусної частини 1 є такою товщиною t, що вся корпусна частина 1 може підтримувати опір деформації по відношенню до свердління. У даному варіанті втілення товщина корпусної частини 1 складає приблизно від 80 до 95 % товщини подібного типу традиційного пристрою для висвердлювання. У цьому разі, як показано на Фіг.8-9, товста частина 1w є утвореною у частині, яка розташовується на робочому в аксіальному напрямку кінці корпусної частини 1 і задній у напрямку обертання R стороні наскрізної канавки 3. Товста частина 1w утворюється таким чином, що зовнішня периферійна поверхня If корпусної частини 1 частково виступає у напрямку радіально зовнішньої сторони корпусної частини 1 лише у цій частині. Задній у напрямку обертання кінець товстої частини 1w проходить до переднього кінця суміжного фрагмента 4. Тобто, передня у напрямку обертання кінцева поверхня товстої частини 1w підтримує задню у напрямку обертання кінцеву поверхню ріжучого леза 2 в окружному напрямку. Отже, як показано на Фіг.2 та інших фігурах, кілька груп, які включають товсту частину 1w, фрагмент 4 та наскрізну канавку 3, розташовуються у 96332 14 цьому порядку у напрямку обертання у робочій в аксіальному напрямку кінцевій частині пристрою для висвердлювання С згідно з даним варіантом втілення. Зокрема, наприклад, у даному варіанті втілення дванадцять груп, які включають товсту частину 1w, фрагмент 4 та наскрізну канавку 3, є утвореними у цьому порядку у напрямку обертання. Однак кількість таких груп не обмежується дванадцятьма, і може бути вибрана інша прийнятна кількість груп, залежно від діаметра пристрою для висвердлювання С, об'єкта, який підлягає свердлінню, та інших подібних чинників. Крім того, як показано на збільшеному зображенні з Фіг.3, ріжучі леза 2 (2А, 2В), включаючи внутрішні ріжучі леза 2А та зовнішні ріжучі леза 2В, є приєднаними до наскрізних канавок 3. У цьому разі кожне ріжуче лезо 2 (2А, 2В) послідовно утворюється на задній у напрямку обертання R стороні фрагмента 4 у напрямку обертання R таким чином, що радіально внутрішній кінець 2е, який знаходиться на робочому в аксіальному напрямку кінці та передньому у напрямку обертання R кінці збігається й контактує у радіальному напрямку з частиною, яка розташовується на робочому в аксіальному напрямку кінці клиноподібної кривої поверхні 4t фрагмента 4 та задньому у напрямку обертання R кінці клиноподібної кривої поверхні 4t фрагмента 4 (тобто, поверхні 4g, яка знаходиться на внутрішній периферійній стороні кривої поверхні 4t). Однак, замість вищезазначеної конфігурації, радіально внутрішній кінець 2е може по суті збігатися з вищезазначеною частиною. Наприклад, поверхня 4g кривої поверхні 4t може бути розташована на стороні, ближчій до зовнішнього краю у радіальному напрямку, порівняно з внутрішнім кінцем 2 ріжучого леза 2. Крім того, як показано на Фіг.2-3, крайова лінія 2р, яка проходить у напрямку обертання R, утворюється на робочому в аксіальному напрямку кінці кожного з-поміж внутрішнього ріжучого леза 2А та зовнішнього ріжучого леза 2В. У даному варіанті втілення позиції крайових ліній 2р розташовуються таким чином, щоб збігатися одна з одною у радіальному напрямку відносно центра обертання 01 (див. Фіг.2). Іншими словами, крайові лінії 2р є утвореними для переміщення уздовж однієї траєкторії обертання. Крім того, як показано на Фігурах 6 та 7, робочий у напрямку обертання кінець кожної крайової лінії 2р є крайнім в аксіальному напрямку робочим кінцем ріжучого леза 2. Крім того, як показано на Фіг.11-12, ріжуче лезо 2, тобто, кожне з-поміж внутрішнього ріжучого леза 2А та зовнішнього ріжучого леза 2В включає радіально внутрішню частину ріжучого леза 2d, сконфігуровану для різання внутрішньої периферійної бокової частини та радіально зовнішньої частини ріжучого леза 2h, суміжно розташованих на радіально зовнішній стороні радіально внутрішньої частини ріжучого леза 2d, і сконфігуровану для різання зовнішньої периферійної бокової частини. У цьому разі робочий у напрямку обертання кінець радіально зовнішньої частини ріжучого леза 2h розташовується позаду від робочого у напрямку обертання кінця радіально внутрішньої частини ріжучого леза 2d, що відповідає цій радіально зов 15 нішній частині ріжучого леза 2h. Крім того, якщо спостерігати від нижньої поверхні радіально спрямована межова лінія q між радіально внутрішньою частиною ріжучого леза 2d та радіально зовнішньою частиною ріжучого леза 2h утворює уступ у напрямку обертання. Крім того, як показано на Фіг.11-12, ріжуче лезо 2 має нахилену поверхню 2u та уступ 2m. Нахилена поверхня 2u контактує з нахиленою поверхнею 3b наскрізної канавки 3, а уступ 2m контактує з уступом 3m наскрізної канавки 3. У даному варіанті втілення, як показано на Фіг.5, внутрішні ріжучі леза 2А розташовуються у ділянці в окружному напрямку, а зовнішні ріжучі леза 2В також розташовуються у решті ділянки в окружному напрямку. Зокрема, у даному варіанті втілення, якщо припустити, що верхня сторона на Фіг.5 відповідає "12:00", внутрішні ріжучі леза 2А розташовуються у ділянці від "9:00" до "2:30", а зовнішні ріжучі леза 2В розташовуються у решті ділянки в окружному напрямку. Однак, замість цієї конфігурації, принаймні одне внутрішнє ріжуче лезо 2А може бути розташоване, або внутрішні ріжучі леза 2А можуть бути розташовані у ділянці, яка дорівнює або є меншою за половину всієї ділянки корпусної частини 1. Як показано на Фіг.1, 2 та 5, так зване "центральне свердло" G, яке визначає центр обертання для свердління, передбачено у частині центра обертання 01 пристрою для висвердлювання С. Центральне свердло G є утвореним як так зване "східчасте свердло", сконфігуроване шляхом з'єднання двох свердел різних діаметрів в аксіальному напрямку. Центр обертання свердла з малим діаметром Ga, розташованого на стороні робочого кінця, збігається з центром обертання O1 пристрою для висвердлювання С. Центр обертання свердла з великим діаметром Gb, розташованого на стороні базового кінця, є зміщеним від центра обертання O1. Напрямок цього зміщення є напрямком у бік через центр обертання O1 від сторони, на якій розташовуються внутрішні ріжучі леза 2А. Тобто, центр свердла з великим діаметром Gb відхиляється таким чином, щоб бути віддаленим від сторони, на якій розташовуються внутрішні ріжучі леза 2А. Пристрій для висвердлювання С, сконфігурований, як зазначено вище, функціонує, як зазначено нижче. Тобто, ріжучі леза 2 є привареними до наскрізних канавок 3 корпусної частини 1 з заданими інтервалами на робочому в аксіальному напрямку кінці корпусної частини 1, і завдяки цьому, усі ці компоненти утворюють форму безперервного кільця, якщо спостерігати від нижньої поверхні. Оскільки ріжучі леза 2 та корпусна частина 1 є міцно й суцільно сформованими у формі кільця, як зазначено вище, зовнішнє зусилля, яке діє на ріжучі леза 2, розподіляється на ріжучі леза 2 та корпусну частину 1. В результаті може поліпшуватися опір деформації. Отже, товщина (товщина у радіальному напрямку) корпусної частини 1 може бути максимально зменшена. За рахунок цього розмір у радіальному напрямку ріжучого леза 2, розташованого на робочому кінці корпусної частини 1, також може бути зменшений. 96332 16 В результаті при свердлінні отвору з застосуванням пристрою для висвердлювання С може бути зменшена загальна кількість різання, а отже, ефективність різання може бути поліпшена. Крім того, при приєднанні ріжучого лезо 2 до наскрізної канавки 3 позиціонування ріжучого леза 2 здійснюють такими чином, що три поверхні наскрізної канавки 3, які є орієнтованими у різних напрямках, відповідним чином контактують з трьома поверхнями ріжучого леза 2, які є орієнтованими у різних напрямках. Отже, завдяки простому приєднанню ріжучого леза 2 до наскрізної канавки 3, таким чином, щоб відповідні поверхні контактували одна з одною, ріжуче лезо 2 може бути приєднане до наскрізної канавки 3 для точного позиціонування у напрямках трьох вимірів. Крім того, як було описано вище, у разі набуття форми безперервного кільця для зменшення товщини корпусної частини 1, якщо спостерігати від нижньої поверхні, внутрішній периферійний кінець переднього у напрямку обертання кінця ріжучого леза 2 та задній у напрямку обертання кінець фрагмента 4 збігаються один з одним. Отже, різні види стружки композитного матеріалу, які ріжуться ріжучим лезом 2, ефективно видаляються назовні уздовж периферійної поверхні фрагмента 4, що передбачається суміжно безпосередньо перед ріжучим лезом 2. Крім того, як було описано вище, оскільки ріжуче лезо 2 складається з радіально зовнішньої частини ріжучого леза 2h та радіально внутрішньої частини ріжучого леза 2d, які є утвореними у формі уступу у напрямку обертання, розмір кожної стружки становить половину у напрямку ширини. Отже, стружка далі ефективно видаляється через фрагменти 4 і т.ін. Крім того, як було описано вище, принаймні одне внутрішнє ріжуче лезо 2А розташовується, або внутрішні ріжучі леза 2А розташовуються у ділянці, яка дорівнює або є меншою за половину кільцевої ділянки робочого кінця корпусної частини 1 в окружному напрямку. Завдяки цьому, як показано на Фіг.3 та 5, утворюється ефективний зазор s1 між стовпчиком решти відходів (заштрихована частина на Фіг.2 та 3), утворених при свердлінні, та внутрішньою периферійною поверхнею пристрою для висвердлювання С. Крім того, завдяки конфігурації центрального свердла G, як у даному варіанті втілення, утворюється ефективний зазор s2 між центральним свердлом G та стовпчиком решти відходів, утворених при свердлінні. В результаті при свердлінні отвору з застосуванням пристрою для висвердлювання С решта відходів (решта тороїдних відходів на Фіг.2), утворених у просторі на внутрішній периферійній стороні пристрою для висвердлювання С, може бути легко вийнята. Даний винахід не обмежується представленими варіантом втілення. Зрозуміло, що можливими є різні модифікації, які є очевидними для спеціалістів у даній галузі. Пристрій для висвердлювання згідно з даним винаходом може застосовуватись як ріжучий інструмент, наприклад, для свердління композитного матеріалу і т.ін. 17 96332 18 19 96332 20 21 Комп’ютерна верстка А. Рябко 96332 Підписне 22 Тираж 23 прим. Державна служба інтелектуальної власності України, вул. Урицького, 45, м. Київ, МСП, 03680, Україна ДП “Український інститут промислової власності”, вул. Глазунова, 1, м. Київ – 42, 01601

ДивитисяДодаткова інформація

Назва патенту англійськоюCore cutter

Автори англійськоюMiyanaga Masaaki

Назва патенту російськоюУстройство для высверливания

Автори російськоюМиянага Масааки

МПК / Мітки

МПК: B23B 51/04

Мітки: висвердлювання, пристрій

Код посилання

<a href="https://ua.patents.su/11-96332-pristrijj-dlya-visverdlyuvannya.html" target="_blank" rel="follow" title="База патентів України">Пристрій для висвердлювання</a>

Попередній патент: Спосіб одержання ефірної олії із біомаси зелених водоростей

Наступний патент: Спосіб лікування хвороб хребта та апарат для його реалізації

Випадковий патент: Спосіб синтезу акридон-4,5-дикарбонової кислоти