Легка деревна речовина, спосіб її одержання, застосування (варіанти), багатошаровий деревний матеріал (варіанти) та спосіб його одержання та застосування (варіанти)

Номер патенту: 96612

Опубліковано: 25.11.2011

Автори: Шмідт Міхаель, Шерр Гюнтер, Ауенмюллер Юрген фон, Вайнкьотц Штефан, Браун Франк, Перетольчін Максім, Фінкенауер Міхаель, Ріхтер Олівер

Формула / Реферат

1. Легка деревна речовина, середня густина якої становить від 200 до 600 кг/м3, що відповідно у перерахунку на деревну речовину містить:

A) від 30 до 95 мас. % деревних частинок;

B) від 1 до 25 мас. % наповнювача, насипна густина якого становить від 10 до 150 кг/м3, вибраного з групи, що включає здатні до спінювання полімерні частинки та уже спінені полімерні частинки;

C) від 0,1 до 50 мас. % зв'язувального агента,

причому показники d' деревних частинок А) та частинок наповнювача В) відповідно до Розіна-Раммлєра-Шперлінга-Беннета мають такі значення:

d' частинок А) £2,5×d' частинок В).

2. Легка деревна речовина за п. 1, яка відрізняється тим, що додатково містить D) добавки.

3. Легка деревна речовина за п. 1 або 2, яка відрізняється тим, що компонент В) вибраний із групи, що включає гомополімер стиролу, співполімер стиролу, гомополімер С2-С10-олефіну, співполімери С2-С10-олефінів, ПВХ (твердий та м'який), полікарбонати, поліізоціанурати, полікарбодііміди, поліакриліміди, поліметариліміди, поліаміди, поліестери, поліуретани, амінопластові смоли та фенольні смоли.

4. Легка деревна речовина за пп. 1-3, яка відрізняється тим, що В) вибраний з групи, що включає гомополімер стиролу та співполімер стиролу.

5. Легка деревна речовина за пп. 1-4, яка відрізняється тим, що як компонент С) використовують амінопластову смолу, вибрану з групи, що включає карбамід-формальдегідну смолу, меламін-формальдегідну смолу, меламін-карбамід-формальдегідну смолу.

6. Легка деревна речовина за пп. 1-5, яка відрізняється тим, що як компонент С) використовують органічний ізоціанат, що містить щонайменше дві ізоціанатні групи.

7. Легка деревна речовина за пп. 1-6, яка відрізняється тим, що вміст амінопластової смоли у компоненті С) у перерахунку на легку деревну речовину становить від 1 до 45 мас. %.

8. Багатошаровий деревний матеріал, що містить щонайменше три шари, причому лише середній шар або щонайменше частина середнього шару містить легку деревну речовину за пп. 1-7.

9. Багатошаровий деревний матеріал за п. 8, який відрізняється тим, що його середня густина становить від 300 до 600 кг/м3.

10. Багатошаровий деревний матеріал, що містить щонайменше три шари, причому лише середній шар або щонайменше частина середнього шару містить легку деревну речовину за пп. 1-7, а зовнішні поверхневі шари не містять наповнювач.

11. Багатошаровий деревний матеріал за п. 10, який відрізняється тим, що його середня густина становить від 300 до 600 кг/м3.

12. Спосіб одержання легкої деревної речовини, визначеної у пп. 1-7, який відрізняється тим, що

A) від 30 до 95 мас. % деревних частинок;

B) від 1 до 25 мас. % наповнювача, насипна густина якого становить від 10 до 150 кг/м3, вибраного з групи, що включає здатні до спінювання полімерні частинки та уже спінені полімерні частинки;

C) від 0,1 до 50 мас. % зв'язувального агента,

змішують та після цього пресують при підвищеній температурі та підвищеному тиску, причому показники d' деревних частинок А) та частинок наповнювача В) відповідно до Розіна-Раммлєра-Шперлінга-Беннета мають такі значення:

d' частинок А) £2,5×d' частинок В).

13. Спосіб одержання легкої деревної речовини за п. 12, який відрізняється тим, що додатково вводять D) добавки.

14. Спосіб одержання багатошарового деревного матеріалу, визначеного у пп. 8-11, який відрізняється тим, що компоненти для окремих шарів наносять послідовно шарами та піддають пресуванню при підвищеній температурі та підвищеному тиску.

15. Застосування легкої деревної речовини, визначеної у пп. 1-7, або багатошарового деревного матеріалу, визначеного у пп. 8-11, для виготовлення предметів усіх видів та використання у будівельній сфері.

16. Застосування легкої деревної речовини, визначеної у пп. 1-7, або багатошарового деревного матеріалу, визначеного у пп. 8-11, для виготовлення меблів та частин меблів, пакувальних матеріалів, у будівництві будинків або внутрішньому оздобленні.

Текст

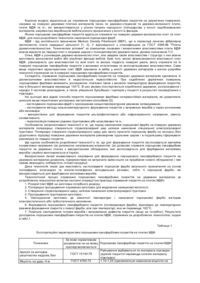

1. Легка деревна речовина, середня густина 3 якої становить від 200 до 600 кг/м , що відповідно у перерахунку на деревну речовину містить: A) від 30 до 95 мас. % деревних частинок; B) від 1 до 25 мас. % наповнювача, насипна густи3 на якого становить від 10 до 150 кг/м , вибраного з групи, що включає здатні до спінювання полімерні частинки та уже спінені полімерні частинки; C) від 0,1 до 50 мас. % зв'язувального агента, причому показники d' деревних частинок А) та частинок наповнювача В) відповідно до РозінаРаммлєра-Шперлінга-Беннета мають такі значення: d' частинок А) 2,5×d' частинок В). 2. Легка деревна речовина за п. 1, яка відрізняється тим, що додатково містить D) добавки. 3. Легка деревна речовина за п. 1, яка відрізняється тим, що компонент В) вибраний із групи, що включає гомополімер стиролу, співполімер стиролу, гомополімер С2-С10-олефіну, співполімери С2С10-олефінів, ПВХ (твердий та м'який), полікарбонати, поліізоціанурати, полікарбодііміди, поліакриліміди, поліметариліміди, поліаміди, поліестери, 2 (19) 1 3 96612 4 ники d' деревних частинок А) та частинок наповнювача В) відповідно до Розіна-РаммлєраШперлінга-Беннета мають такі значення: d' частинок А) 2,5×d' частинок В). 13. Спосіб одержання легкої деревної речовини за п. 12, який відрізняється тим, що додатково вводять D) добавки. 14. Спосіб одержання багатошарового деревного матеріалу, визначеного у пп. 8-11, який відрізняється тим, що компоненти для окремих шарів наносять послідовно шарами та піддають пресуван ню при підвищеній температурі та підвищеному тиску. 15. Застосування легкої деревної речовини, визначеної у пп. 1-7, або багатошарового деревного матеріалу, визначеного у пп. 8-11, для виготовлення предметів усіх видів та використання у будівельній сфері. 16. Застосування легкої деревної речовини, визначеної у пп. 1-7, або багатошарового деревного матеріалу, визначеного у пп. 8-11, для виготовлення меблів та частин меблів, пакувальних матеріалів, у будівництві будинків або внутрішньому оздобленні. Даний винахід стосується легкої речовини, що містить деревну масу, середня густина якої стано3 вить від 200 до 600 кг/м , що відповідно у перерахунку на речовину, що містить деревну масу, включає: A) від 30 до 95 мас. % деревних частинок; B) від 1 до 25 мас. % наповнювача, насипна 3 густина якого становить від 10 до 150 кг/м , вибраного з групи, що включає здані до спінювання полімерні частинки та уже спінені полімерні частинки; C) від 0,1 до 50 мас. % зв'язувального агента та необов'язково D) добавки, причому для показників d' відповідно до Розіна-Раммлєра-Шперлінга-Беннета деревних частинок А) та частинок наповнювача В) використовують таку формулу: 1 d частинок А) ≤ 2,5 × d' частинок В). Крім того даний винахід стосується багатошарового деревного матеріалу, що включає відповідну винаходу речовину, яка містить деревну масу, способу одержання легких речовин, що містять деревну масу, способу одержання багатошарового деревного матеріалу, застосування легкої речовини, що містить деревну масу, згідно з винаходом та багатошарового деревного матеріалу згідно з винаходом. Деревні матеріали, зокрема багатошарові деревні матеріали, представляють собою більш економічно вигідну альтернативу масивній деревині, яка дозволяє заощаджувати ресурси та набуває великого значення зокрема при виготовленні меблів, ламінатних підлог та будівельних матеріалів. Як вихідні речовини використовують деревні частинки різного розміру, наприклад, деревну тирсу або деревні волокна із різної деревини. Такі деревні частинки зазвичай пресують з природними та/або синтетичними зв'язувальними агентами та необов'язково при додаванні інших добавок до одержання пластинчастих або ниткоподібних деревних матеріалів. Для досягнення гарних механічних властивостей деревних матеріалів густина цих матеріалів 3 повинна становити приблизно 650 кг/м та більше. Для користувачів, зокрема окремих споживачів деревні матеріали такої густини або відповідні частини, такі як меблі, часто є дуже важкими. Тому в останні роки зросла промислова потреба у легких деревних матеріалах, зокрема коли переносні меблі набули великої популярності. Крім того зростання цін на нафту, що веде до значного зростання, наприклад, витрат на транспортування, збільшило зацікавленість легкими деревними матеріалами. Таким чином легкі деревні матеріали мають велике значення, оскільки: Легкі деревні матеріали полегшують та спрощують використання продуктів кінцевими споживачами, наприклад, при запакуванні, транспортуванні, розпакуванні та складанні меблів. Легкі деревні матеріали зменшують витрати на транспортування та пакування, крім того при виготовленні легких деревних матеріалів можна зменшити витрати на матеріали. Легкі деревні матеріали, наприклад, при використанні у транспортних засобах можуть сприяти зменшенню споживання енергії цих засобів. Крім того при використанні легких деревних матеріалів матеріаломісткі декоративні частини, наприклад, більш товсті робочі поверхні та стінки кухні, які сьогодні входять у моду, пропонувати за менші кошти. Таким чином існує потреба у одержанні легких деревних матеріалів, які б були зручними у користуванні та мали вигідні технологічні властивості. З рівня техніки відомі різні пропозиції щодо зменшення густини деревних матеріалів. Як легкі деревні матеріали, які одержують конструктивними способами, слід назвати, наприклад, пустотілі стружкові плити та спінені плити. Завдяки своїм особливими властивостям пустотілі стружкові плити як внутрішній шар використовують в основному при виготовленні дверей. Недоліком спінених плит є, наприклад, дуже низький опір при витягуванні шурупів, ускладнене закріплення обшивки та проблеми при кантуванні. Крім того в рівні техніки описані пропозиції зменшення густини деревних матеріалів за рахунок додавання добавок до клею або деревних частинок. В СН 370229 описані легкі та в той же час міцні при стисканні прес-матеріали, що складаються із деревної стружки або волокон, зв'язувального агенту та пористого полімерного матеріалу в ролі наповнювача. Для виготовлення прес-матеріалів деревну стружку або волокна змішують зі зв'язу 5 вальним агентом та зданими до спінювання або частково здатними до спінювання полімерними матеріалами, а одержану суміш пресують при підвищеній температурі. Як зв'язувальні агенти використовують всі придатні для склеювання деревини звичайні зв'язувальні агенти, такі як, наприклад, карбамід-формальдегідні смоли. Як наповнювачі використовують здатні до спінювання або вже спінені полімерні частинки, переважно здатні до розширення термопласти, такі як полістироли. Описані у прикладах плити при товщині від 18 до 21 мм 3 3 мають густину від 220 кг/м до 430 кг/м та серед2 ню міцність на згинання від 3,6 Н/мм до 17,7 2 Н/мм . Міцність при поперечному розтягненні не зазначена. Співвідношення розмірів деревних частинок та розмірів частинок наповнювача в СН 370229 не наведене. WO 02/38676 описує спосіб виготовлення легких продуктів, згідно з яким від 5 до 40 мас. % здатного до спінювання або вже спіненого полістиролу, розмір частинок якого становить менше 1 мм, від 60 до 95 мас. % матеріалу, що містить лігноцелюлозу, змішують зі зв'язувальним агентом та при підвищеній температурі і підвищеному тиску пресують до одержання готового продукту. При цьому використовують звичайні зв'язувальні агенти. Співвідношення розмірів деревних частинок та розмірів частинок наповнювача в WO 02/38676 не наведене. JP 06031708 описує легкі деревні матеріали, причому як середній шар тришарової плити використовують суміш із 100 мас. частин деревних частинок та 5-30 мас. частин частинок синтетичної смоляної піни, причому частинки смоли мають 3 специфічну вагу не більше 0,3 г/см та міцність при 2 стисканні щонайменше 30 кг/см . Крім того тут зазначено, що специфічна густина деревних части3 нок не повинна перевищувати 0,5 г/см . Зв'язувальні агенти відповідно до JP 06031708 не мають ніяких обмежень. Співвідношення розмірів деревних частинок та розмірів частинок наповнювача в JP 06031708 не наведене. Загалом недолік рівня техніки полягає в тому, що описані легкі (деревні) матеріали, використовувані, наприклад, для виготовлення меблів, мають надто низьку механічну міцність, наприклад, дуже незначний опір при витягуванні шурупів. Надто низька механічна міцність може призвести, наприклад, до розламування або розтріскування структурних елементів. Крім того при свердлінні або розпилюванні ці елементи схильні до додаткового відколювання деревного матеріалу. У випадку таких матеріалів закріплення обшивки ускладнюється. Крім того з огляду на комбінацію високої міцності при поперечному розтягненні та високої міцності на згинання у випадку деревних матеріалів рівня техніки залишається багато простору для удосконалення. Задача даного винаходу полягала у одержанні речовин, що містять деревну масу, та легких деревних матеріалів, які б у порівнянні з наявними у продажу деревними матеріалами мали меншу густину при високій механічній міцності та вигідних технологічних властивостях. 96612 6 Механічна міцність може бути визначена, наприклад, при вимірюванні міцності при поперечному розтягненні відповідно до стандарту DIN EN 319 або міцності на згинання відповідно до стандарту DIN EN 310. Крім того такі легкі деревні матеріали мають бути одержані переважно при використанні європейської деревини. Крім того зменшена густина не повинна негативно впливати на показник набухання легких деревних матеріалів. Задача вирішується за допомогою легкого матеріалу, що містить деревну масу, середня густина 3 якої становить від 200 до 600 кг/м , що відповідно у перерахунку на речовину, що містить деревну масу, включає: A) від 30 до 95 мас. % деревних частинок; B) від 1 до 25 мас. % наповнювача, насипна 3 густина якого становить від 10 до 150 кг/м , вибраного з групи, що включає здатні до спінювання полімерні частинки та уже спінені полімерні частинки; C) від 0,1 до 50 мас. % зв'язувального агента та необов'язково D) добавки, причому для показників d' деревних частинок А) та частинок наповнювача В) відповідно до Розіна-Раммлєра-Шперлінга-Беннета використовують таку формулу: d' частинок А) ≤ 2,5 × d' частинок В). Сума компонентів від А) до D) становить 100 мас. % та відноситься до твердої речовини матеріалу, що містить деревну масу. Речовина, що містить деревну масу, може містити звичайні незначні кількості води (у звичайному незначному діапазоні); ця вода не враховується при зазначенні у мас. частинках вмісту компонентів даної заявки. Кількісні показники у випадку деревних частинок зазвичай, як відомо фахівцям, відносяться до висушених деревних частинок. Кількісні показники у випадку зв'язувального агенту С) з огляду на вміст амінопластів у зв'язувальному агенті відносяться до вмісту твердої речовини у відповідному компоненті (визначеному випаровуванням води при 120 °С, протягом 2 годин, наприклад, згідно з Günter Zeppenfeld, Dirk Grunwald, Klebstoffe in der Holz- und Möbelindustrie, 2. Auflage, DRW-Verlag, стор. 268). Кількісні показники у випадку зв'язувального агенту С) з огляду на вміст органічного ізоціанату, що містить щонайменше дві ізоціанатні групи, відносяться до вмісту цієї речовини без урахування, наприклад, розчинників. Середня густина легких речовин, що містять 3 деревну масу, становить від 200 до 600 кг/м , пе3 реважно 200-575 кг/м , особливо переважно 2503 3 550 кг/м , зокрема 300-500 кг/м . Міцність при поперечному розтягненні легких речовин, що містять деревну масу, згідно з винаходом або переважно багатошарових деревних матеріалів згідно з винаходом становить від 0,1 до 2 2 1,0 Н/мм , переважно від 0,3 до 0,8 Н/мм , особли2 во переважно від 0,30 до 0,6 Н/мм . 7 Визначення міцності при поперечному розтягненні здійснюють відповідно до стандарту DIN EN 319. Міцність на згинання легких речовин, що містять деревну масу, згідно з винаходом або переважно багатошарових деревних матеріалів згідно з 2 винаходом становить від 3 до 30 Н/мм , переваж2 но від 5 до 25 Н/мм , особливо переважно від 9 до 2 20 Н/мм Визначення міцності на згинання здійснюють відповідно до стандарту DIN EN 310. Як багатошарові деревні матеріали використовують всі матеріали, виготовлені із деревної фанери, причому переважно середня густина фа3 нери становить від 0,4 до 0,85 г/см , наприклад, фанерні плити, дошки із клеєної фанери або брус на основі клеєного шпону (ЛВЛ). Як багатошарові деревні матеріали використовують зокрема всі матеріали, виготовлені із деревної стружки, причому середня густина деревної 3 стружки становить від 0,4 до 0,85 г/см , наприклад, деревостружкові плити (ДСП) або орієнтованостружкові плити (ОСП), а також деревоволокнисті матеріали, такі як плити ЛДФ, МДФ та ХДФ. Перевагу надають деревостружковим плитам та деревоволокнистим плитам, зокрема деревостружковим плитам. Середня густина деревних частинок компоне3 нту А) становить, як правило, від 0,4 до 0,85 г/см , 3 переважно від 0,4 до 0,75 г/см , зокрема від 0,4 до 3 0,6 г/см . Для одержання деревних частинок А) використовують будь-який вид деревини; особливо придатними є, наприклад, ялиця, бук, сосна, модрина, липа, тополя, ясен, каштан або ялинка, переважно використовують ялицю та/або бук, зокрема ялицю. Розміри деревних частинок А) як такі відповідно до сучасного рівня знань є некритичними та зазвичай залежать від одержуваного деревного матеріалу, наприклад, зазначених вище деревних матеріалів, таких як ДСП або ОСП. Узгодження розмірів деревних частинок А) та розмірів частинок наповнювача В) згідно з винаходом є важливим, як зазначено в даній заявці. В рамках винаходу показник о" відповідно до Розіна-Раммлєра-Шперлінга-Беннета (пояснення та визначення показника d' описані нижче) особливо придатних деревних частинок А) становить від 0,1 до 5,0, переважно від 0,3 до 3,0 та особливо переважно від 0,5 до 2,75. Як наповнювач В) використовують здатні до спінювання компактні або вже спінені полімерні частинки, переважно термопластичні полімерні частинки. Крім того можуть бути використані полімерні частинки, які знаходяться на будь-якій проміжній стадії спінювання. Наповнювач В) може містити також спінені полімерні частинки, які можуть бути одержані із формованих виробів, наприклад, формованих виробів із пінополіуретанів, поліетиленів, поліпропіленів або переважно полістиролів, шляхом подрібнення, переважно перемелювання ,у кількості від 1 до 100 мас. %, переважно від 15 до 85 мас. %, особливо переважно від 25 до 75 мас. 96612 8 %, найбільш переважно від 40 до 60 мас. %, відповідно у перерахунку на компонент В). Якщо не зазначено нічого іншого, всі здатні до спінювання або спінені чи попередньо спінені полімерні частинки або полімерні частинки, одержані подрібненням, надалі згідно з винаходом називають полімерними частинками. Поняття спіненого полімеру або пінопласту роз'яснене, наприклад, у стандарті DIN 7726: 198205. Придатними полімерами, які лежать в основі полімерних частинок згідно з винаходом, є всі полімери, переважно термопластичні полімери, які можуть бути спінені. Вони відомі фахівцям. Особливо придатними полімерами є, наприклад, ПВХ (твердий та м'який), полікарбонати, поліізоціанурати, полікарбодііміди, поліакриламіди та поліметакриліміди, поліаміди, поліуретани, амінопластові смоли та фенольні смоли, гомополімери стиролу, співполімери стиролу, гомополімери С2С10-олефіну, співполімери С2-С10-олефіну та поліестери. Переважно для одержання згаданих вище олефінових полімерів використовують 1-алкени, наприклад, етилен, пропілен, 1-бутен, 1-гексен, 1октен. Насипна густина полімерних частинок компоненту В) згідно з винаходом становить від 10 до 3 3 150 кг/м , переважно від 15 до 80 кг/м , особливо 3 переважно від 20 до 70 кг/м , зокрема від 30 до 60 3 кг/м . Насипну густину визначають зазвичай шляхом зважування певного об'єму, заповненого насипним матеріалом. Попередньо спінені полімерні частинки згідно з винаходом загалом використовують у формі кульок або гранул середнім діаметром від 0,25 до 10 мм, переважно від 0,5 до 5 мм, зокрема від 0,75 до 3 мм. Кульки із попередньо спінених полімерних частинок згідно з винаходом мають переважно маленьку площу поверхні на об'єм, наприклад, у формі сферичних або еліптичних частинок. Кульки із попередньо спінених полімерних частинок згідно з винаходом мають переважно закриті вічка. Відкритість вічок відповідно до стандарту DIN-ISO 4590 становить зазвичай менше 30 %. Спінені полімерні частинки, які можуть бути одержані із формованих виробів, наприклад, формованих виробів із пінополіуретанів, поліетиленів, поліпропіленів або переважно полістиролів, шляхом подрібнення, переважно перемелювання, загалом мають неправильну форму, однак можуть також бути шароподібними. Якщо наповнювач В) складається із різних типів полімерів, тобто типів полімерів, в основі яких лежать різні мономери (наприклад, полістирол та поліетилен, або полістирол та гомополіпропілен, або поліетилен та гомополіпропілен), то вони можуть входити до складу наповнювача у різних кількісних співвідношеннях, які однак відповідно до сучасного рівня знань є некритичними. Крім того у термопласти згідно з винаходом як додаткові речовини разом або окремо можна додавати добавки, зародки, пластифікатори, антипірени, розчинні та нерозчинні неорганічні та/або органічні барвники та пігменти, наприклад, ІЧ 9 абсорбери, такі як сажа, графіт або алюмінієвий порошок. Переважно як єдиний компонент на основі полімерних частинок згідно з винаходом у наповнювачі В) використовують полістирол та/або співполімер стиролу, відповідно включаючи такий, що одержують подрібненням формованих виробів. Наповнювач полістирол та/або співполімер стиролу може бути одержаний усіма відомими фахівцям способами полімеризації [див., наприклад, Ullmann's Encyclopedia, Sixth Edition, 2000 Electronic Release]. Так, наприклад, одержання здійснюють відомим методом суспензійної полімеризації або способом екструзії. У випадку суспензійної полімеризації стирол необов'язково при додаванні інших співмономерів полімеризують у водній суспензії в присутності звичайного стабілізатора суспензії за допомогою каталізаторів, що утворюють радикали. При цьому агент спінювання та необов'язково інші добавки можуть уже входити до складу суміші, використовуваної для полімеризації, або можуть бути введені у суміш в ході полімеризації чи після її завершення. Одержані гранулоподібні здатні до розширення продукти полімеризації стиролу після завершення полімеризації звільняють від водної фази, промивають, сушать та просіюють. При здійсненні способу екструзії агент спінювання, наприклад, через екструдер примішують у полімер, пропускають через плиту сопла та гранулюють до одержання частинок або волокон. Як агенти спінювання можуть бути використані всі відомі фахівцям агенти спінювання, наприклад, С3-С6-вуглеводні, такі як пропан, н-бутан, ізобутан, н-пентан, ізопентан, неопентан та/або гексан, спирти, кетони, етери або галогеновані вуглеводні. Переважно використовують наявну у продажу суміш ізомерів пентану. Крім того у продукти полімеризації стиролу як додаткові речовини разом або окремо можна додавати добавки, зародки, пластифікатори, антипірени, розчинні та нерозчинні неорганічні та/або органічні барвники та пігменти, наприклад, ІЧабсорбери, такі як сажа, графіт або алюмінієвий порошок. Необов'язково можуть бути використані також співполімери стиролу, причому ці співполімери містять переважно щонайменше 50 мас. %, зокрема щонайменше 80 мас. % вполімеризованого стиролу. Як співмономери використовують, наприклад, α-метил стирол, галогеновані в ядро стироли, акрилнітрил, естери акрилової або метакрилової кислоти та спиртів, що містять від 1 до 8 атомів вуглецю, N-вінілкарбазол, малеїнову кислоту (ангідрид), (мет)акриламіди та/або вінілацетат. Переважно полістирол та/або співполімер стиролу може містити незначну кількість вполімеризованого агента розгалуження ланцюга, тобто сполуки, що містить понад один, переважно два подвійних зв'язки, такої як дивінілбензол, бутадієн та/або бутандіолдіакрилат. Агент розгалуження використовують зазвичай у кількостях від 0,005 до 0,05 мол. % у перерахунку на стирол. Переважно використовують (спів)полімери стиролу, молекулярна маса та розподіл молекуля 96612 10 рної маси яких описаний в ЕР-В 106 129 та DE-A 39 21 148. Переважно використовують (спів)полімери стиролу, молекулярна маса яких становить від 190 000 до 400 000 г/моль. Можуть бути використані також суміші різних (спів)полімерів стиролу. Переважно як полімери стиролу використовують прозорий полістирол (GPPS), удароміцний полістирол (HIPS), аніонно полімеризований полістирол або удароміцний полістирол (Α-IPS), співполімери стиролу та α-метилстиролу, співполімер акрилонітрилу, бутадієну та стиролу (ABS), стиролакрилонітрил (SAN), співполімер акрилового естеру, акрилонітрилу та стиролу (ASA), співполімер метакрилату, бутадієну та стиролу (MBS), співполімер метилметакрилату, акрилонітрилу, бутадієну та стиролу (MABS) або їх суміші або суміші з поліфеніленовим етером (РРЕ). Як полістирол використовують особливо переважно Styropor®, Neopor® та/або Реrіроr® фірми BASF Aktiengesellschaft. Переважно використовують уже попередньо спінений полістирол та/або співполімери стиролу. Загалом попередньо спінений полістирол може бути одержаний всіма відомими фахівцям способами (наприклад, DE 845 264). Для одержання попередньо спінених полістиролів та/або попередньо спінених співполімерів стиролу здатні до розширення полімери стиролу розширюють відомими способами шляхом нагрівання до температур, вищих за температуру їх розм'якшення, наприклад, гарячим повітрям або переважно парою. Згідно з винаходом насипна густина попередньо спіненого полістиролу або попередньо спіненого співполімеру стиролу компоненту В) та необов'язково полімерних частинок компоненту В), одержаних подрібненням відповідних формованих виробів із полістиролу або співполімеру стиролу, 3 становить від 10 до 150 кг/м , переважно від 15 до 3 3 80 кг/м , особливо переважно від 20 до 70 кг/м , 3 зокрема від 30 до 60 кг/м . Попередньо спінений полістирол або попередньо спінений співполімер стиролу використовують переважно у формі кульок або гранул, середній діаметр яких становить від 0,25 до 10 мм, переважно від 0,5 до 5 мм, зокрема від 0,75 до 3 мм. Кульки із попередньо спіненого полістиролу або попередньо спіненого співполімеру стиролу мають маленьку площу поверхні на об'єму, наприклад, у формі сферичних або еліптичних частинок. Кульки із попередньо спіненого полістиролу або попередньо спіненого співполімеру стиролу мають переважно закриті вічка. Відкритість вічок відповідно до стандарту DIN-ISO 4590 становить, як правило, менше 30 %. Як вихідний матеріал для спіненого полістиролу або спіненого співполімеру стиролу можуть бути використані формовані вироби зі спіненого полімеру стиролу або співполімеру стиролу. Вони можуть бути подрібнені звичайними методами подрібнення до розміру окремих частинок полімеру стиролу або співполімеру стиролу, переважно у 11 формі кульок. Особливо придатним та переважним методам подрібнення є перемелювання. Формовані вироби зі спіненого полімеру стиролу або співполімеру стиролу можуть бути одержані відомими способами, їх використовують, наприклад, як пакувальний або ізоляційний матеріал. Як вихідний матеріал для спіненого полістиролу або спіненого співполімеру стиролу можуть бути використані формовані вироби зі спіненого полімеру стиролу або співполімеру стиролу, передбачені для утилізації, наприклад, відходи пакувальних матеріалів із полімеру стиролу або співполімеру стиролу або відходи ізоляційних матеріалів із полімеру стиролу або співполімеру стиролу. Особливо переважно полістирол чи співполімеру стиролу або попередньо спінений полістирол чи попередньо спінений співполімер стиролу має антистатичне покриття. Як антистатики можуть бути використані звичайні та використовувані у рівні техніки речовини. Як приклад слід назвати N,N-біс-(2-гідроксиетил)С12-С18-алкіламіни, діетаноламіди жирних кислот, хлориди холінових естерів жирних кислот, С12-С20алкілсульфонати, солі амонію. Придатні солі амонію біля атому азоту окрім алкільних груп містять також органічні залишки, що містять від 1 до 3 гідроксильних груп. Придатними четвертинними солями амонію є, наприклад, такі, що біля катіону азоту містять 1-3, переважно 2 однакових або різних алкільних залишки, що містять від 1 до 12, переважно від 1 до 10 атомів вуглецю, та 1-3, переважно 2 однакових або різних гідроксиалкільних або гідроксиалкілполіоксиалкіленових залишки, зв'язані з будь-яким аніоном, таким як хлорид, бромід, ацетат, метилсульфат або п-толуолсульфонат. Гідроксиалкільними або гідроксиалкілполіоксиалкіленовими залишками є такі, що утворюються оксиалкілуванням атому водню, зв'язаного з атомом азоту, та походять від 1-10 оксиалкіленових залишків, зокрема оксиетиленових та оксипропіленових залишків. Особливо переважно як антистатик використовують четвертинну сіль амонію або сіль лужного металу, зокрема натрієву сіль С12-С20алкансульфонату, наприклад, емульгатор K30 фірми Bayer AG, або їх суміші. Антистатики можна додавати як чисті речовини або у формі водного розчину. Антистатик можна додавати аналогічно звичайним добавкам при здійсненні способу одержання полістиролу або співполімеру стиролу або після одержання частинок полістиролу наносити у вигляді покриття. Антистатик використовують зазвичай у кількості від 0,05 до 6 мас. %, переважно від 0,1 до 4 мас. % у перерахунку на полістирол або співполімер стиролу. Частинки наповнювача В) після спресовування до легкого деревного матеріалу, переважно багатошарового деревного матеріалу існують у такому стані, в якому ще можна розпізнати їх первинну форму. Необов'язково може відбуватися розплавлення частинок наповнювача, які знаходяться на 96612 12 поверхні легкої речовини, що містить деревну масу, або переважно багатошарового деревного матеріалу. Суттєвим для винаходу виявилося узгодження розмірів частинок наповнювача В) та деревних частинок А) і навпаки. Таке узгодження надалі виражають відповідним показником d' (із функції Розіна-Раммлєра-Шперлінга-Беннета) для деревних частинок А) та частинок наповнювача В). Функція Розіна-Раммлєра-Шперлінга-Беннета описана, наприклад, у стандарті DIN 66145. Для визначення показника d' здійснюють ситовий аналіз спочатку для визначення розподілу за розмірами частинок наповнювача В) та деревних частинок А) відповідно до стандарту DIN 66165, частина 1 та 2, що більш докладно описано в прикладах. Після цього показники ситового аналізу підставляють у функцію Розіна-Раммлєра-ШперлінгаБеннета та вираховують d'. Функція РозінаРаммлєра-Шперлінга-Беннета: n R=100*exp(-(d/d') )), причому показники мають такі значення: R означає залишок (мас. %), який залишається на дні сита, d означає розмір частинок, d' означає розмір частинок при 36,8 мас. % залишку, n означає ширину розподілу частинок за розмірами. Особливо придатні легкі деревні речовини або багатошарові деревні матеріали одержують, якщо 1 показник d деревних частинка А) та частинок наповнювача В) відповідно до Розіна-РаммлєраШперлінга-Беннета має такі значення: d' частинок А) ≤ 2,5 × d' частинок В), переважно d' частинок A) ≤ 2,0 × d' частинок В), особливо переважно d' частинок А) ≤ 1,5 × d' частинок В), найбільш переважно d' частинок A) ≤ d' частинок В). Загальна кількість наповнювача В) у перерахунку на легку деревну речовину становить від 1 до 25 мас. %, переважно від 2 до 15 мас. %, особливо переважно від 3 до 12 мас. %. Загальна кількість наповнювача В) та полістиролу та/або співполімеру стиролу, відповідно включаючи такий, що був одержаний подрібненням формованих виробів, як єдиного компоненту на основі полімерних частинок у перерахунку на легку деревну речовину становить від 1 до 25 мас. %, переважно від 2 до 15 мас. %, особливо переважно від 3 до 12 мас. %. Як зв'язувальні агенти С) можуть бути використані всі зв'язувальні агенти, які, як відомо фахівцям, використовують для одержання деревних матеріалів, наприклад, амінопластові смоли та/або органічні ізоціанати, такі як ПМДІ. Зв'язувальний агент С) містить, як правило, відомі фахівцям речовини, які загалом використовують для амінопластових смол та зазвичай називають отвержувачами, такі як сульфат або нітрат амонію неорганічні чи органічні кислоти, наприклад, сірчана кислота, мурашина кислота, або ре 13 човини, що вступають у реакцію з кислотами, такі як хлорид амонію, сульфат амонію, відповідно у звичайних низьких кількостях, наприклад, від 0,1 до З мас. % у перерахунку на загальну кількість амінопластової смоли у зв'язувальному агенті С). Під амінопластовою смолою тут розуміють продукти поліконденсації сполук, що містять щонайменше одну необов'язково частково заміщену органічними залишками карбамідну групу (карбамідну групу називають також карбоксамідною групою), та альдегіду, переважно формальдегіду. Як особливо придатна амінопластова смола можуть бути використані всі амінопластові смоли, які, як відомо фахівцям, переважно використовують для одержання деревних матеріалів. Такі смоли, а також їх одержання описані, наприклад, в Ullmanns Enzyklopadie der technischen Chemie, 4., neubearbeitete und erweiterte Auflage, Verlag Chemie, 1973, стор. 403-424 "Aminoplaste" та в Ullmann's Encyclopedia of Industrial Chemistry, Vol. A2, VCH Verlagsgesellschaft, 1985, стор. 115-141 "Amino Resins", а також в Μ. Dunky, P. Niemz, Holzwerkstoffe und Leime, Springer 2002, стор. 251259 (UF-Harze) та стор. 303-313 (MUF und UF mit geringer Menge Melamin). Переважними амінопластовими смолами є продукти поліконденсації сполук, що містять щонайменше одну частково заміщену органічними залишками карбамідну групу, та формальдегіду. Особливо переважними амінопластовими смолами є карбамід-формальдегідні смоли (УФсмоли), меламін-формальдегідні смоли (МФсмоли) або меламіновмісні карбамідформальдегідні смоли (МУФ-смоли). Найбільш переважними амінопластовими смолами є карбамід-формальдегідні смоли, наприклад, типу Kaurit® фірми BASF Aktiengesellschaft. Крім того найбільш переважними амінопластовими смолами є продукти поліконденсації сполук, що містять щонайменше одну частково заміщену органічними залишками аміногрупу, та альдегіду, в яких молярне відношення альдегід : аміногрупа, необов'язково частково заміщена органічними залишками, становить від 0,3 до 1,0, переважно від 0,3 до 0,60, особливо переважно від 0,3 до 0,45, найбільш переважно від 0,30 до 0,40. Крім того найбільш переважними амінопластовими смолами ε продукти поліконденсації сполук, що містять щонайменше одну аміногрупу ΝΗ2, та формальдегіду, в яких молярне відношення формальдегід : -NH2-група становить від 0,3 до 1,0, переважно від 0,3 до 0,60, особливо переважно від 0,3 до 0,45, найбільш переважно від 0,30 до 0,40. Крім того найбільш переважними амінопластовими смолами є карбамід-формальдегідні смоли (УФ-смоли), меламін-формальдегідні смоли (МФсмоли) або меламіновмісні карбамідформальдегідні смоли (МУФ-смоли), в яких молярне відношення формальдегід : -NH2-група становить від 0,3 до 1,0, переважно від 0,3 до 0,60, особливо переважно від 0,3 до 0,45, найбільш переважно від 0,30 до 0,40. 96612 14 Найбільш переважними амінопластовими смолами є також карбамід-формальдегідні смоли (УФ-смоли), в яких молярне відношення формальдегід : -NH2-група становить від 0,3 до 1,0, переважно від 0,3 до 0,60, особливо переважно від 0,3 до 0,45, найбільш переважно від 0,30 до 0,40. Зазначені амінопластові смоли використовують зазвичай у рідкій формі, здебільшого шляхом суспендування або розчинення у суспендувальному агенті, переважно у водній суспензії або розчині, однак вони можуть бути використані і як тверді речовини. Вміст твердої речовини у суспензіях амінопластових смол, переважно водних суспензіях становить зазвичай від 25 до 90 мас. %, переважно від 50 до 70 мас. %. Вміст твердої речовини у водній суспензії амінопластових смол може бути визначений відповідно до Günter Zeppenfeld, Dirk Grunwald, Klebstoffe in der Holz- und Möbelindustrie, 2 видання, DRWVerlag, стор. 268. Для визначення вмісту твердої речовини у амінопластових клеях 1 г амінопластового клею точно зважують у шальці ваг, тонко розподіляючи по дну, та протягом 2 годин сушать при 120 °С у сушильній шафі. Після доведення температури до кімнатної у ексикаторі залишок зважують та підраховують вміст наважки у %. Амінопластові смоли одержують відомими способами (див. наведені вище літературні джерела Ullmann "Aminoplaste" та "Amino Resins", а також наведене вище джерело Dunky et al.) взаємодією сполук, що містять карбамідні групи, переважно карбамід та/або меламін, та альдегідів, переважно формальдегіду, у бажаних молярних відношенням карбамідна група : альдегід, переважно у воді як розчиннику. Бажане молярне відношення альдегід, переважно формальдегід : аміногрупа, необов'язково частково заміщена органічними залишками, можна встановлювати шляхом додавання мономерів, що містять NH2-групи, до готових, переважно наявних у продажу амінопластових смол, що містять формальдегід. Мономерами, що містять NН2-групи, є переважно карбамід, меламін, особливо переважно карбамід. Загальна кількість зв'язувального агенту С) у перерахунку на легку деревну речовину становить від 0,1 до 50 мас. %, переважно від 0,5 до 15 мас. %, особливо переважно від 0,5 до 10 мас. %. При цьому загальна кількість амінопластової смоли (завжди у перерахунку на тверду речовину), переважно карбамід-формальдегідної смоли та/або меламін-карбамід-формальдегідної смоли та/або меламін-формальдегідної смоли, особливо переважно карбамід-формальдегідної смоли у зв'язувальному агенті С) у перерахунку на легку деревну речовину становить від 1 до 45 мас. %, переважно від 4 до 14 мас. %, особливо переважно від 6 до 9 мас. %. Якщо органічний ізоціанат є єдиним або додатковим компонентом зв'язувального агенту С), то загальна кількість органічного ізоціанату, переважно олігомерного ізоціанату, що містить від 2 до 10, переважно від 2 до 8 мономерних фрагментів та в середньому щонайменше одну ізоціанатну 15 групу на мономерний фрагмент, особливо переважно ПМДІ у зв'язувальному агенті С) у перерахунку на легку деревну речовину становить від 0,1 до 5 мас. %, переважно від 0,25 до 3,5 мас. %, особливо переважно від 0,5 до 1,5 мас. %. Переважні форми виконання легкої деревної речовини включають (і) від 55 до 92,5 мас. %, переважно від 60 до 90 мас. %, зокрема від 70 до 88 мас. % (у перерахунку на легку деревну речовину) деревних частинок А), причому деревні частинки 3 А) мають середню густину від 0,4 до 0,85 г/см , 3 переважно від 0,4 до 0,75 г/см , зокрема від 0,4 до 3 0,6 г/см ; (іі) від 1 до 25 мас. %, переважно від 2 до 15 мас. %, зокрема від 3 до 12 мас. % (у перерахунку на легку деревну речовину) наповнювача В) на основі полістиролу та/або співполімеру стиролу, причому наповнювач В) має насипну густину від 10 3 3 до 150 кг/м , переважно від 20 до 80 кг/м , зокрема 3 від 30 до 60 кг/м ; (ііі) та від 0,1 до 50 мас. %, переважно від 0,5 до 15 мас. %, зокрема від 0,5 до 10 мас. % (у перерахунку на легку деревну речовину) зв'язувального агенту С), причому загальна кількість амінопластової смоли, переважно карбамід-формальдегідної смоли та/або меламінкарбамід-формальдегідної смоли та/або меламінформальдегідної смоли, особливо переважно карбамід-формальдегідної смоли у зв'язувальному агенті С) (у перерахунку на легку деревну речовину) становить від 1 до 45 мас. %, переважно від 4 до 14 мас. %, особливо переважно від 6 до 9 мас. % та причому середня густина легкої деревної 3 речовини становить від 200 до 600 кг/м , переваж3 но від 300 до 575 кг/м , а також причому показник о" деревних частинок А) та частинок наповнювача В) відповідно до Розіна-Раммлєра-ШперлінгаБеннета має такі значення: d' частинок А) ≤ 2,5 × d' частинок В), переважно d' частинок А) ≤ 2,0 × d' частинок В), особливо переважно d' частинок А) ≤ 1,5 × d' частинок В), найбільш переважно d' частинок А) ≤ d' частинок В). Необов'язково легка деревна речовина згідно з винаходом або багатошаровий деревний матеріал згідно з винаходом як компонент D) можуть містити інші наявні у продажу та відомі фахівцям добавки, наприклад, агенти гідрофобізації, такі як парафінові емульсії, засоби захисту від грибків та антипірени. Даний винахід стосується також багатошарового деревного матеріалу, що містить щонайменше три шари деревного матеріалу, причому щонайменше сердній(ні) шар(и) містить(містять) легку деревну речовину з такими ознаками: сере3 дня густина становить від 200 до 600 кг/м , та відповідно у порахунку на легку деревну речовину включає: A) від 30 до 95 мас. % деревних частинок; B) від 1 до 25 мас. % наповнювача, насипна 3 густина якого становить від 10 до 150 кг/м , вибраного з групи що включає здані до спінювання полімерні частинки та уже спінені полімерні частинки; C) від 0,1 до 50 мас. % зв'язувального агенти та необов'язково D) добавки, причому для показників d' відповідно до Розіна-Раммлєра-Шперлінга-Беннета деревних части 96612 16 нок А) та частинок наповнювача В) використовують таку формулу: d' частинок А) ≤ 2,5 × d' частинок В). Середня густина багатошарового, переважно згідно з винаходом тришарового деревного мате3 ріалу становить від 300 до 600 кг/м , переважно 3 від 350 до 600 кг/м , особливо переважно від 400 3 до 500 кг/м . Переважні характеристики, а також переважні форми виконання з огляду на середню густину легкої деревної речовини та з огляду на компоненти А), В), С) та D), а також комбінацію ознак відповідають описаним вище значенням. Середніми шарами в рамках даного винаходу є всі шари, які не є зовнішніми шарами. Переважно зовнішні шари (які зазвичай називають "поверхневим(и) шаром(ами)") не містять наповнювачів. Багатошаровий деревний матеріал згідно з винаходом містить переважно три деревних шари, причому зовнішні поверхневі шари разом займають від 1 до 25 % загальної товщини багатошарового деревного матеріалу згідно з винаходом, переважно від 3 до 20 %, зокрема від 5 до 15 %. Використовуваним для зовнішніх шарів зв'язувальним агентом є зазвичай амінопластова смола, наприклад, карбамід-формальдегідна смола (УФ), меламін-формальдегідні смола (МФ), меламінкарбамід-формальдегідні смола (МУФ) або зв'язувальний агент С) згідно з винаходом. Переважно як зв'язувальний агент для зовнішніх шарів використовують амінопластові смолу, особливо переважно карбамід-формальдегідну смолу, найбільш переважно амінопластові смолу, в якій молярне відношення формальдегід : -NН2-групи становить від 0,3 до 1,0. Товщина багатошарового деревного матеріалу згідно з винаходом може змінюватися залежно від сфери використання та становить, як правило, від 0,5 до 100 мм; переважно від 10 до 40 мм, зокрема від 15 до 20 мм. Крім того даний винахід стосується способу одержання багатошарових деревних матеріалів згідно з винаходом, як було описано вище, причому компоненти для окремих шарів наносять послідовно шарами та спресовують при підвищеній температурі та підвищеному тиску. Способи одержання багатошарових деревних матеріалів загалом відомі та описані, наприклад, в М. Dunky, P. Niemz, Holzwerkstoffe und Leime, Springer 2002, cтop. 91-150. Нижче описаний приклад способу одержання багатошарових деревних матеріалів згідно з винаходом. Після розрізання деревини стружки сушать. Потім необов'язково видаляють великі та дрібні фракції. Стружку, що залишилася, сортують шляхом просіювання або відділення потоком повітря. Більш крупний матеріал використовують для середнього шару, більш дрібний - для поверхневих шарів. Стружки для середнього та поверхневих шарів окремо одні від інших змішують з компонентами В) (лише сереній(ні) шар(и)), С) (середній шар) та необов'язково D) (середній шар та/або поверхневі шари), а також проклеюють з аміноп 17 ластовою смолою (поверхневий шар) та після цього розсіюють. Спочатку на матеріал шляхом розсіювання наносять поверхневий шар, потім матеріал середнього шару, що містить компоненти В), С) та необов'язково D), і зрештою ще раз поверхневий шар. Одержаний таким чином тришаровий "пиріг" зі стружки попередньо ущільнюють у холодному вигляді (як правило, при кімнатній температурі) та після цього піддають гарячому пресуванню. Пресування можна здійснювати всіма відомими фахівцям способами. Зазвичай "пиріг" із деревних частинок при температурі пресування від 150 °С до 230 °С пресують до бажаної товщини. Тривалість пресування становить зазвичай від 3 до 15 секунд на мм товщини пластини. Одержують тришарову деревостружкову плиту. Переважні характеристики, а також переважні форми виконання з огляду на середню густину легкої деревної речовини, багатошарового деревного матеріалу та з огляду на компоненти А), В), С) та необов'язково D), а також комбінацію ознак відповідають описаним вище значенням. У іншій переважній формі виконання на попередньо спінений або попередньо не спінений полістирол та/або співполімер стиролу перед змішуванням зі зв'язувальним агентом та/або деревними частинками наносять антистатичне покриття. Що стосується антистатика, застосовують сказане вище. Крім того даний винахід стосується також застосування легкої деревної речовини згідно з винаходом та багатошарового деревного матеріалу згідно з винаходом для виготовлення будь-яких предметів, наприклад, меблів, частин меблів або пакувальних матеріалів, застосування легкої деревної речовини згідно з винаходом та багатошарового деревного матеріалу згідно з винаходом у будівельній сфері. Прикладами будь-яких предметів окрім меблів, частин меблів та пакувальних матеріалів є також елементи для стін та стелі, двері та підлоги. Прикладами меблів або частин меблів є кухонні меблі, шафи, стільці, столи, робочі поверхні, наприклад, для кухонних меблів, стільниці для письмових столів. Прикладами пакувальних матеріалів є ящики, коробки. Прикладами використання у будівельній сфері є надземне будівництво, підземне будівництво, внутрішнє оздоблення, будівництво тунелів, де деревні речовини згідно з винаходом або багатошарові деревні матеріали згідно з винаходом можуть бути використані як обшивальні плити або як носії. Переваги даного винаходу полягають у меншій густині легкої деревної речовини згідно з винаходом або багатошарового деревного матеріалу згідно з винаходом, при цьому висока механічна стабільність зберігається. Зокрема деревна речовина згідно з винаходом або багатошаровий деревний матеріал згідно з винаходом характеризуються високими показниками міцності при поперечному розтягненні у комбінації з високими показниками міцності на згинання. Крім того деревна речовина згідно з винаходом або багатошаро 96612 18 вий деревний матеріал згідно з винаходом можуть бути дуже легко одержані; при цьому не потрібно переобладнувати вже існуючі установки для одержання багатошаровий деревних матеріалів згідно з винаходом. Несподівано високою виявилися здатність до окантування легких деревних речовин згідно з винаходом або особливо багатошарових деревних матеріалів згідно з винаходом. Кант дуже добре закріплюється, при цьому не спостерігається нерівностей або хвилястостей, поверхня багатошарового деревного матеріалу в області канту не виділяється, кант є стійким до стискання та окантування можна здійснювати звичайними машинами для виготовлення пластин та окантування. Показники набухання багатошарових деревних матеріалів згідно з винаходом на 10 % менші, переважно на 20 % менші, зокрема на 30 % менші, ніж показники набухання аналогічної пластини такої ж густини, яка не містить наповнювач. Приклади Приклад 1 Одержання попередньо спіненого полістиролу попереднім спінюванням ePS (здатний до розширення полістирол), наявний у продажу як торговий продукт фірми BASF Aktiengesellschaft, такий як Neopor®, Styropor® або Peripor) обробляють водяною парою в установці для попереднього спінювання безперервної дії. Насипну густину попередньо спінених кульок полістиролу встановлюють, змінюючи тиск пари та час обробки парою. Приклад 2 Ситовий аналіз Основні положення та здійснення ситового аналізу описані у стандарті DIN 66165 частина 1 та 2. їх застосовують аналогічним чином, як описано нижче. Визначення розподілу за розмірами частинок деревної стружки А) або компоненту В) шляхом просіювання здійснюють таким чином: Одержані зразки за допомогою розділяють за допомогою рифлів на кілька порцій кількість приблизно 20-30 г (для деревного зразка) та 6-8 г (для попередньо спіненого полістиролу). Одержані таким чином зразки обережно поміщають використовуваний набір сит. Набір сит відповідає стандарту DIN ISO 3310 частина 1 та включає ситу основного ряду R20/3 (розміри вічок сита в мкм: 5600 - 4000 2800 -2000 - 1400 - 1000 - 710 - 500 -355 - 250 - 180 - 125). У випадку, у коли необхідно дуже багато сит, набір сит розділяють та просіювання здійснюють двома стадіями. У цьому випадку матеріал, що проходить через набір сит з великими вічками, використовують у наборі сит з маленькими вічками. Використовувані набори сит вказані у відповідних прикладах. Просіювання здійснюють віброситом, тривалість просіювання встановлюють на 5 хвилин. Просіяний матеріал зважують придатними точними вагами. У випадку попередньо спіненого полістиролу через вузький розподіл здійснюють додаткове просіювання, щоб через вужчі вічка сита 19 96612 одержати краще розділення розподілу частинок за розмірами. Приклад 3 Аналіз більш крупної деревної стружку, зразок №1 Наявні у продажу ялицеві стружки (зразок № 1) просіюють описаним вище методом, а фракції зважують. Одержують такий розподіл частинок за розмірами: Розмір вічок сита в мкм 125,00 180,00 250,00 355,00 500,00 710,00 1000,00 1400,00 2000,00 2800,00 4000,00 5600,00 Мас. % 0,141 0,23 0,89 1,08 2,11 3,85 10,28 27,51 49,81 76,01 91,69 98,45 Кількісний вміст фракцій, що залишилися після просіювання, визначають різницею показників мас. % між відповідними номінальними розмірами вічок, так, наприклад, кількість залишку на ситі, номінальний розмір вічок якого становить 5600 мкм, підраховують таким чином: 100 мас. % - 98,45 мас. % = 1,55 мас. %, а залишок на ситі з розміром вічок 4000 мкм таким чином: 98,45 мас. % - 91.69 мас. % = 6,76 мас. %. Показники мас. % відносять до вихідної кількості речовини, яку необхідно просіювати. За допомогою функції Розіна-РаммлєраШперлінга-Беннета одержують такі показники: d' = 2,41 мм, n = 2,24 Приклад 4 Аналіз меншої деревної стружки: зразок № 2 Придатні для лабораторних досліджень ялицеві стружки просіюють описаними у прикладі 2 методами, а фракції зважують. Одержують такий розподіл частинок за розмірами: Розмір вічок сита в мкм 125,00 180,00 250,00 355,00 500,00 710,00 1000,00 1400,00 Мас. % 1,04 2,78 6,25 15,28 45,14 68,40 91,67 100,00 За допомогою функції Розіна-РаммлєраШперлінга-Беннета одержують такі показники: d' = 0,66 мм, n = 2,55 Приклад 5 Аналіз попередньо спіненого полістирольного зразка №1 20 Зі здатного до розширення полістиролу, розмір частинок якого становить від 1,4 до 2,5 мм, одержують попередньо спінені полістирольні кульки насипною вагою 50 г/л, як описано вище. Продукт просіюють, як описано вище, а фракції просіювання зважують. Одержують такий розподіл частинок за розмірами: Розмір вічок сита в мкм 2500 3150 3550 4000 4500 5000 5600 Мас. % 0,40 0,80 1,80 28,70 70,00 98,70 100,00 За допомогою функції Розіна-РаммлєраШперлінга-Беннета одержують такі показники: d' = 4,42 мм, n = 12,13 Приклад 6 Аналіз попередньо спіненого полістирольного зразка № 2 Зі здатного до розширення полістиролу, розмір частинок якого становить від 0,2 до 0,4 мм, одержують попередньо спінені полістирольні кульки насипною вагою 50 г/л, як описано вище. Продукт просіюють, як описано вище, а фракції просіювання зважують. Одержують такий розподіл частинок за розмірами: Розмір вічок сита в мкм 250 355 500 630 800 1000 1250 1400 1600 1800 2000 Мас. % 1,10 4,10 14,00 26,60 42,80 73,80 93,00 94,80 97,20 98,70 99,80 За допомогою функції Розіна-РаммлєраШперлінга-Беннета одержують такі показники: d' = 0,93 мм, n = 3,16 Приклад 7 Одержання багатошарових деревних матеріалів з та без наповнювача при використанні карбамід-формальдегідних клеїв 1) Змішування компонентів Як клей використовують карбамідформальдегідний клей (Kaurit® клей 340 фірми BASF Aktiengesellschaft). Вміст твердої речовини за допомогою води встановлюють до 67 мас. %. Більш докладно див. у таблиці. 1.1) Для поверхневого шару: У змішувачі 500 г дрібних ялицевих стружок (2 мас. % залишкової вологи) змішують з 92 г клейового розчину, що включає 100 частин Kaurit®-клею 340 (вміст твердої речовини 67 мас. %) та 4 части 21 96612 ни 52 мас. %-ного розчину нітрату амонію (як отверджувача), а також 10 частин води. 1.2) Для середнього шару: У змішувачі змішують 500 г компонентів А) (ялицеві стружки, 2 мас. % залишкової вологи) та В) у кількісних співвідношення, вказаних у таблиці. Потім додають 92 г клейового розчину, що включає 100 частин Kaurit®-клею 340 (вміст твердої речовини 67 мас. %), 4 частини 52 мас. %-ного водного розчину нітрату амонію та 10 частин води. 2) Пресування змазаних клеєм стружок Матеріал для одержання тришарової деревостружкової плити засипають у форму 30 × 30 см. При цьому засипають спочатку матеріал поверхневого шару, потім матеріал середнього шару, а потім знову матеріал поверхневого шару. Загальну масу вибирають таким чином, щоб наприкінці процесу пресування одержати бажану густину при товщині 16 мм. Кількісне співвідношення (масове співвідношення) матеріал поверхневого шару : матеріал середнього шару : матеріал поверхневого шару в усіх дослідженнях становить 17 : 66 : 17. Як матеріал поверхневого шару в усіх дослідженнях використовують описану вищу у пункті 1.1) суміш. Матеріал середнього шару одержують, як описано у пункті 1.2) та можуть змінювати згідно з таблицею. Після засипання здійснюють попереднє ущільнення при кімнатній температурі, тобто в „холод 22 ному" стані, після чого пресують гарячим пресом (температура пресування 190 °С, час пресування 210 секунд). Товщина пластини становить відповідно 16 мм. Приклад 8 Дослідження легкої деревної речовини 1) Густина Густини визначають через 24 години після одержання відповідно до DIN EN 1058. 2) Міцність при поперечному розтягненні Міцність при поперечному розтягненні визначають відповідно до DIN EN 319. 3) Показник набухання та поглинання води Показники набухання та поглинання води визначають відповідно до DIN EN 317. 4) Міцність на згинання Міцність на згинання визначають відповідно до DIN EN 310. Результати досліджень наведені нижче в таблиці. Кількісні показники завжди відносяться до сухої речовини. При зазначенні мас. частин використовують суху деревину або комбінацію сухої деревини та наповнювача на 100 частин. При зазначенні мас. % сума всіх сухих компонентів легкої деревної речовини дорівнює 100 %. Приклади без додавання компоненту В) використовують для порівняння. Таблиця Результати прикладів Середній шар Деревний компонент А), частинки Приклад 3 d' =2,41 мм [1] Приклад 3 d' =2,41 мм [1] Приклад 3 d' =2,41 мм [1] Приклад 3 d' = 2,41 мм Приклад 3 d' = 2,41 мм Приклад 3 d' = 2,41 мм Приклад 3 d'=2,41 мм [1] Приклад 3 d' =2,41 мм [1] Приклад 3 d' =2,41 мм [1] Приклад 3 d' =2,41 мм [1] Приклад 4 d' = 0,66 мм Приклад 4 d' = 0,66 мм Приклад 4 d' = 0,66 мм Приклад 4 d' = 0,66 мм Приклад 4 d' = 0,66 мм Приклад 4 d' = 0,66 мм Приклад 4 d' = 0,66 мм [1] Приклад 4 d' = 0,66 мм [1] Приклад 4 d' =0,66 мм [1] ePS компонент В), частинки Приклад 6 d' = 0,93 мм Приклад 6 d' = 0,93 мм Приклад 6 d' = 0,93 мм Приклад 5 d' = 4,42 мм Приклад 5 d' = 4,42 мм Приклад 5 d' = 4,42 мм Приклад 6 d' = 0,93 мм Приклад 6 d' = 0,93 мм Приклад 6 d' = 0,93 мм Приклад 5 d' = 4,42 мм Приклад 5 d' = 4,42 мм Приклад 5 d' = 4,42 мм Міцність при попе- Поглинання Набухан., Компонент А) : Густина речн. роз- води, маc. кг/м3 маc. % компонент В), тягненні, % мас. частини 2 Н/мм 90/10 606 0,75 84,7 20,4 90/10 565 0,62 94 18,7 90/10 507 0,49 106 16,3 90/10 506 0,76 94,7 12,9 90/10 558 0,86 84,5 15,5 90/10 599 1,05 77,9 16,7 100/0 464 0,44 125 15,8 100/0 653 0,96 82 20,2 100/0 607 0,81 92,5 19 100/0 553 0,67 102 17,6 90/10 579 0,85 85,7 20,2 90/10 518 0,74 97,4 18,2 90/10 497 0,61 104,3 17,5 90/10 573 0,76 80,5 17,2 90/10 508 0,63 90,8 14,3 90/10 477 0,53 98,7 14,0 100/0 556 0,57 120,5 22,8 100/0 499 0,47 126,7 17,2 100/0 460 0,40 139,3 16,4 [1]: Для порівняння Комп’ютерна верстка Т. Чепелева Підписне Тираж 23 прим. Державна служба інтелектуальної власності України, вул. Урицького, 45, м. Київ, МСП, 03680, Україна ДП “Український інститут промислової власності”, вул. Глазунова, 1, м. Київ – 42, 01601

ДивитисяДодаткова інформація

Назва патенту англійськоюLight wooden material, method for producing and use thereof (embodiments), multilayer wooden material (embodiments) and method producing and use thereof (embodiments)

Автори англійськоюFinkenauer Michael, Beil Christian, Scherr, Gunter, Braun, Frank, Weinkoetz Stephan, Auenmuller, Jurgen von, Richter, Oliver, Peretolchin, Maxim

Назва патенту російськоюЛегкое древесное вещество, способ его получения, использования (варианты), многослойный древесный материал (варианты) и способ его получения и применения (варианты)

Автори російськоюШмидт Михаэль, Финкенауэр Михаэль, Шерр Гюнтер, Браун Франк, Вайнкьотц Штефан, Ауэнмюллер Юрген фон, Рихтер Оливер, Перетольчин Максим

МПК / Мітки

МПК: C04B 16/00, B27N 1/00, B27N 3/02

Мітки: деревний, легка, багатошаровий, застосування, одержання, речовина, деревна, матеріал, спосіб, варіанти

Код посилання

<a href="https://ua.patents.su/11-96612-legka-derevna-rechovina-sposib-oderzhannya-zastosuvannya-varianti-bagatosharovijj-derevnijj-material-varianti-ta-sposib-jjogo-oderzhannya-ta-zastosuvannya-varianti.html" target="_blank" rel="follow" title="База патентів України">Легка деревна речовина, спосіб її одержання, застосування (варіанти), багатошаровий деревний матеріал (варіанти) та спосіб його одержання та застосування (варіанти)</a>

Попередній патент: Збірка пружного опорного блока рейки

Наступний патент: Спосіб диференціальної діагностики дилятаційної кардіоміопатії і хронічного міокардиту

Випадковий патент: 1-аміноалкілциклогексанові антагоністи рецептора nmda