Пристрій для генерації пари

Номер патенту: 97022

Опубліковано: 26.12.2011

Автори: Кравченко Олег Вікторович, Посмітний Борис Михайлович, Горпинко Юрій Іванович

Формула / Реферат

1. Пристрій для генерації пари, який містить статор з порожниною у вигляді тіла обертання і встановлений із зазором у порожнині статора на привідному валу диск ротора з вінцем, при цьому звернені одна до одної поверхні статора і вінця ротора оснащені рівномірно розподіленими радіальними поглибленнями, який відрізняється тим, що порожнина статора виконана у вигляді зрізаного конуса, а диск ротора має конічну торцеву поверхню і оснащений встановленим на неї вінцем, нахил твірної якого становить 2-30° до осі обертання ротора, так, що внутрішня конічна поверхня порожнини статора паралельна поверхні вінця ротора, причому порожнина статора для заповнення паротвірною рідиною становить не менше 1/4 повного об'єму порожнини статора.

2. Пристрій для генерації пари за п. 1, який відрізняється тим, що виконана у вигляді тіла обертання порожнина статора утворена зі сполучених між собою секцій зрізаних конусів, а розміщені в порожнині статора диски ротора з’єднані між собою і оснащені вінцями, встановленими паралельно до стінок порожнини статора.

Текст

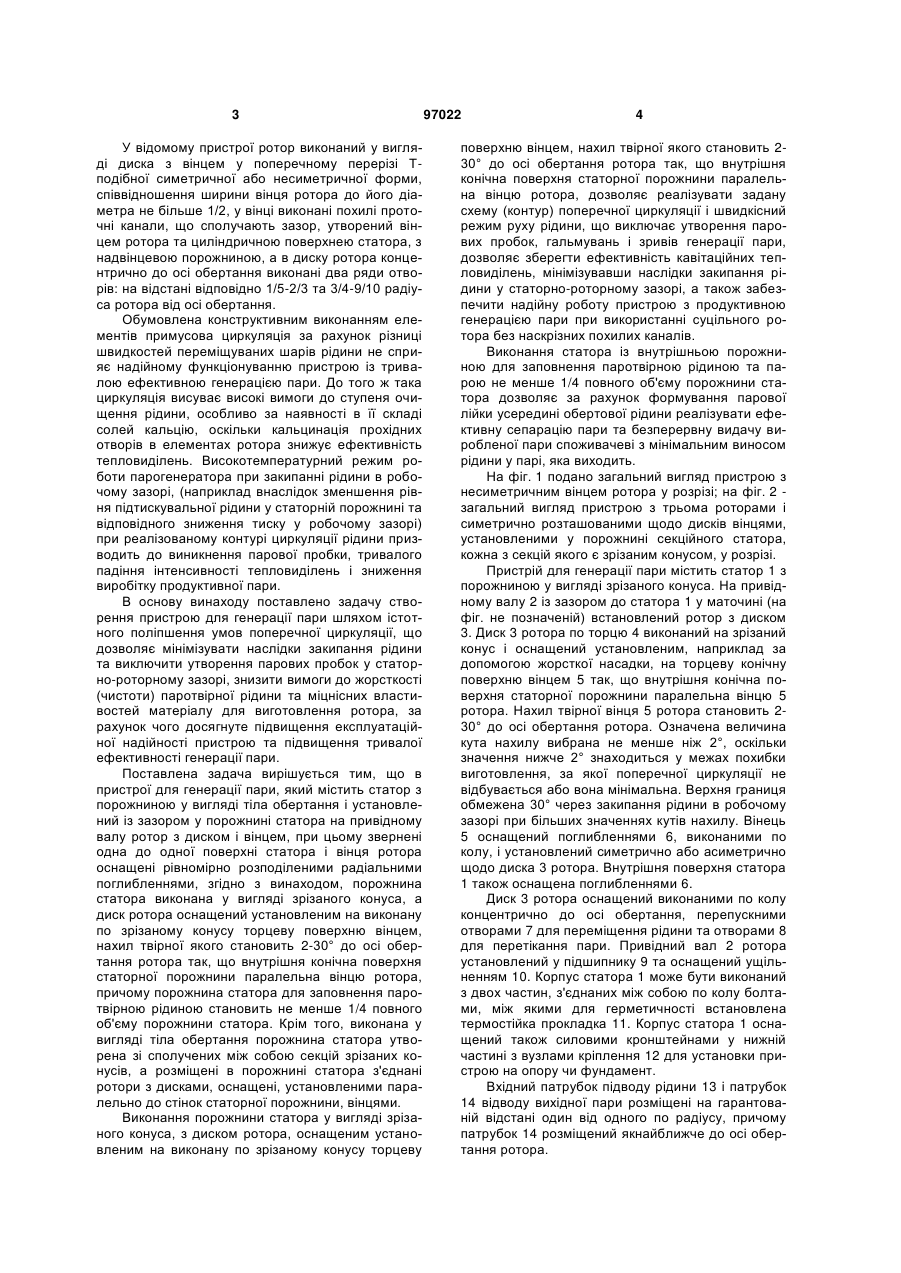

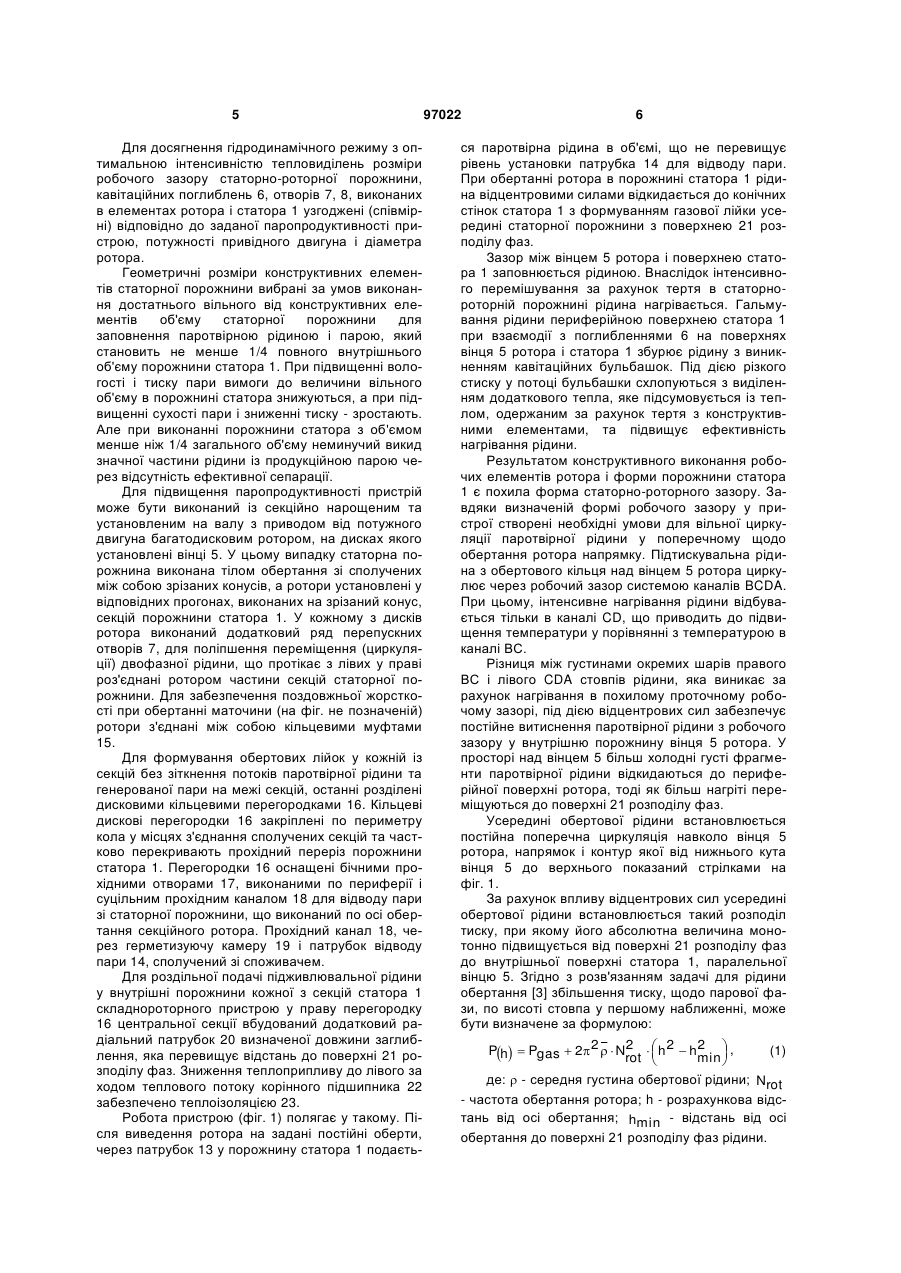

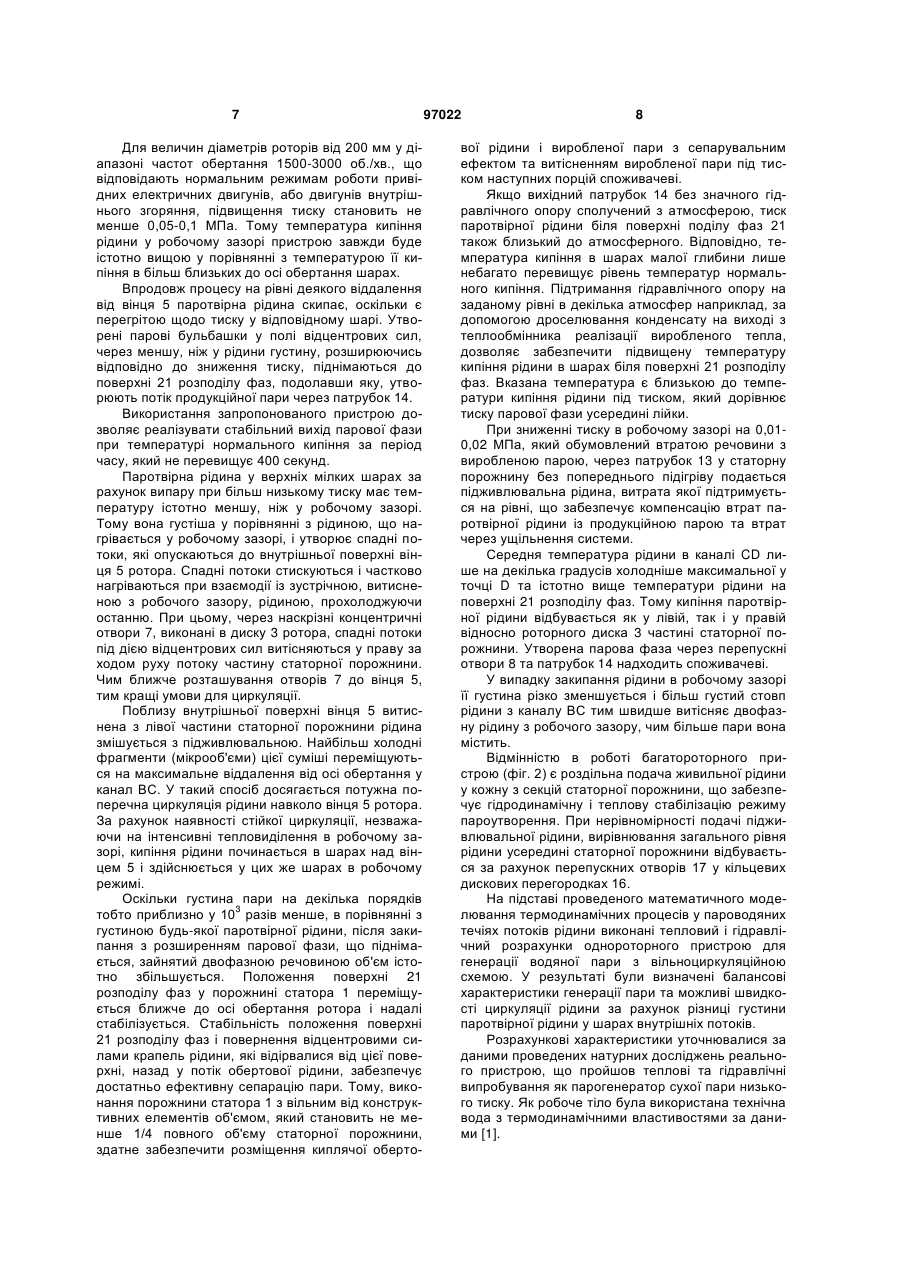

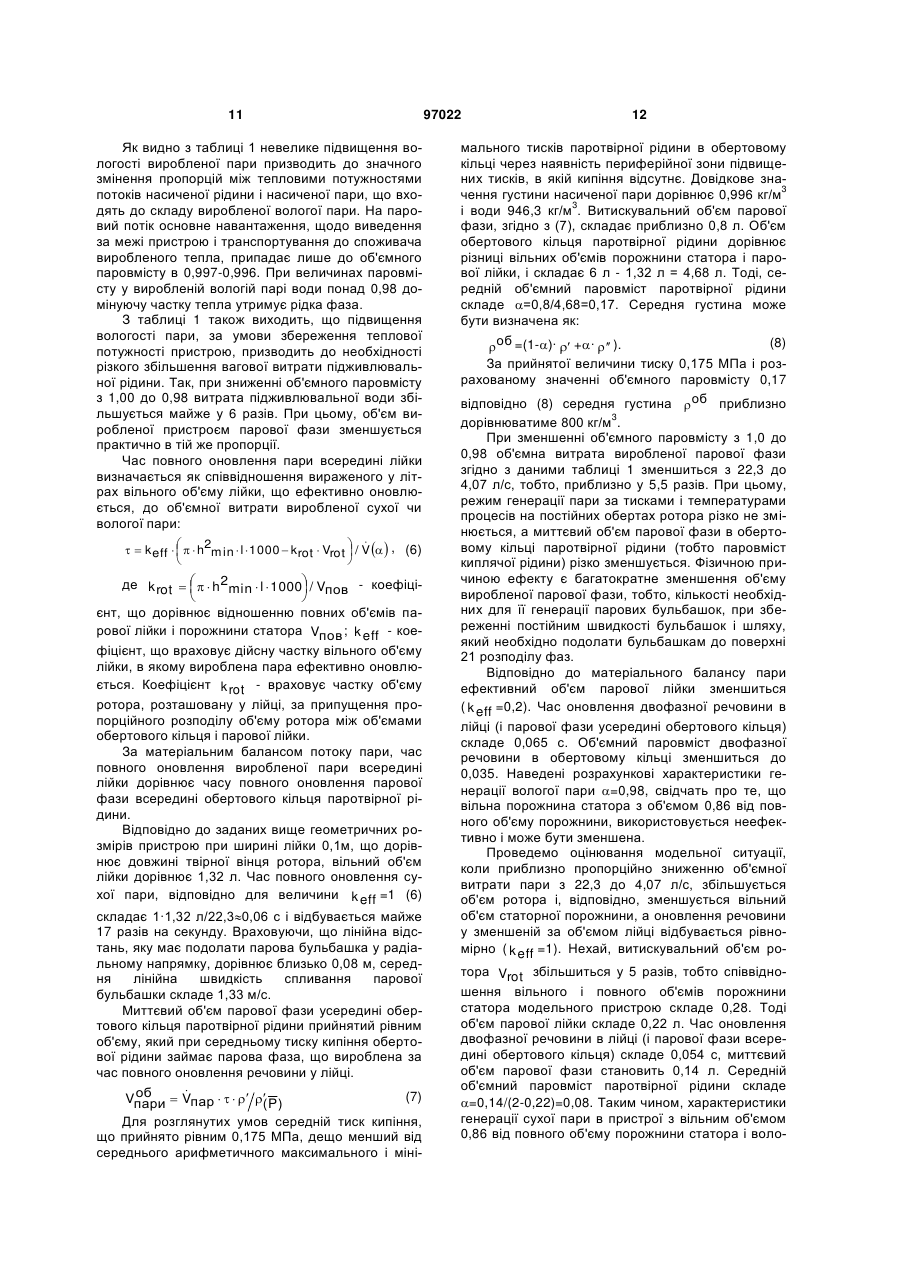

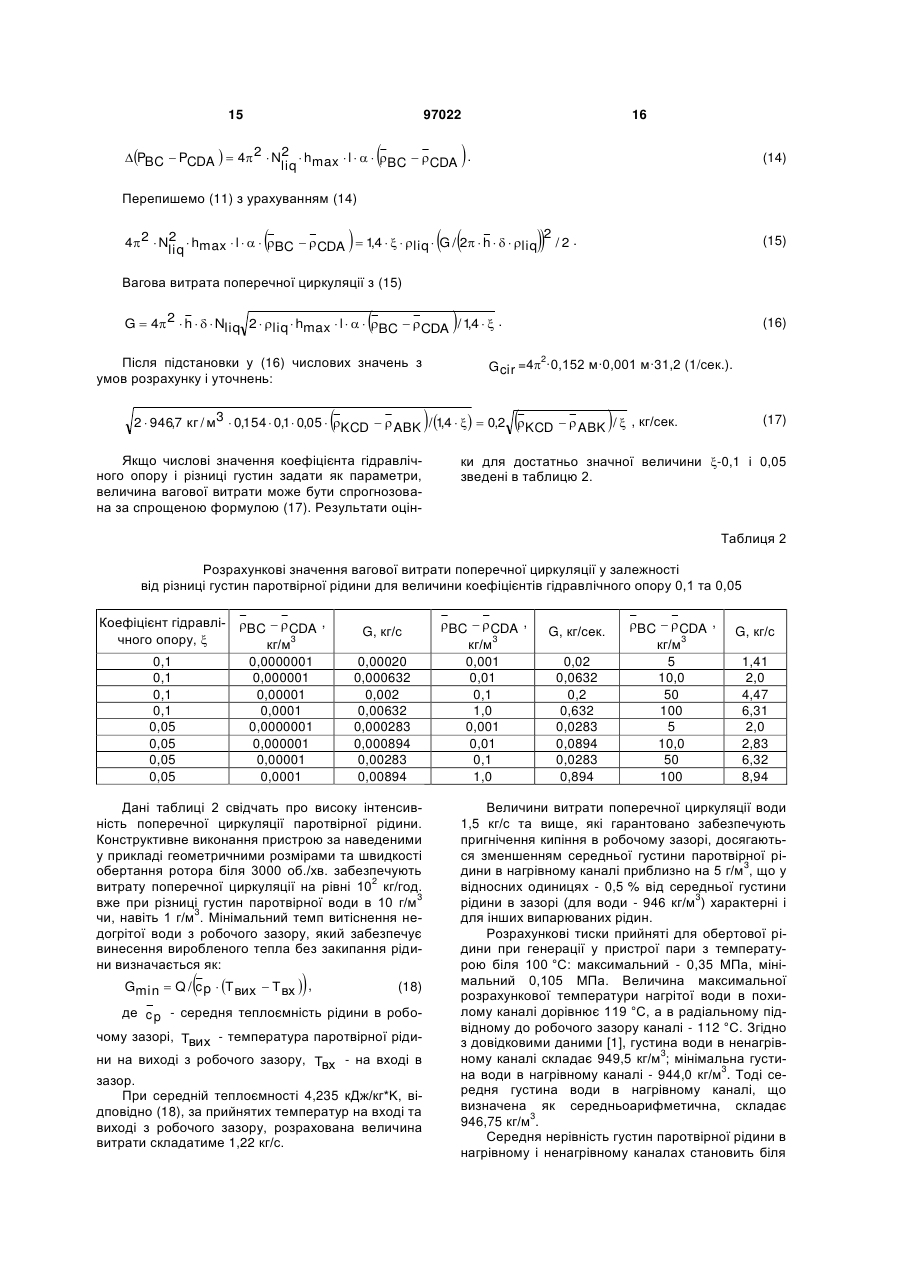

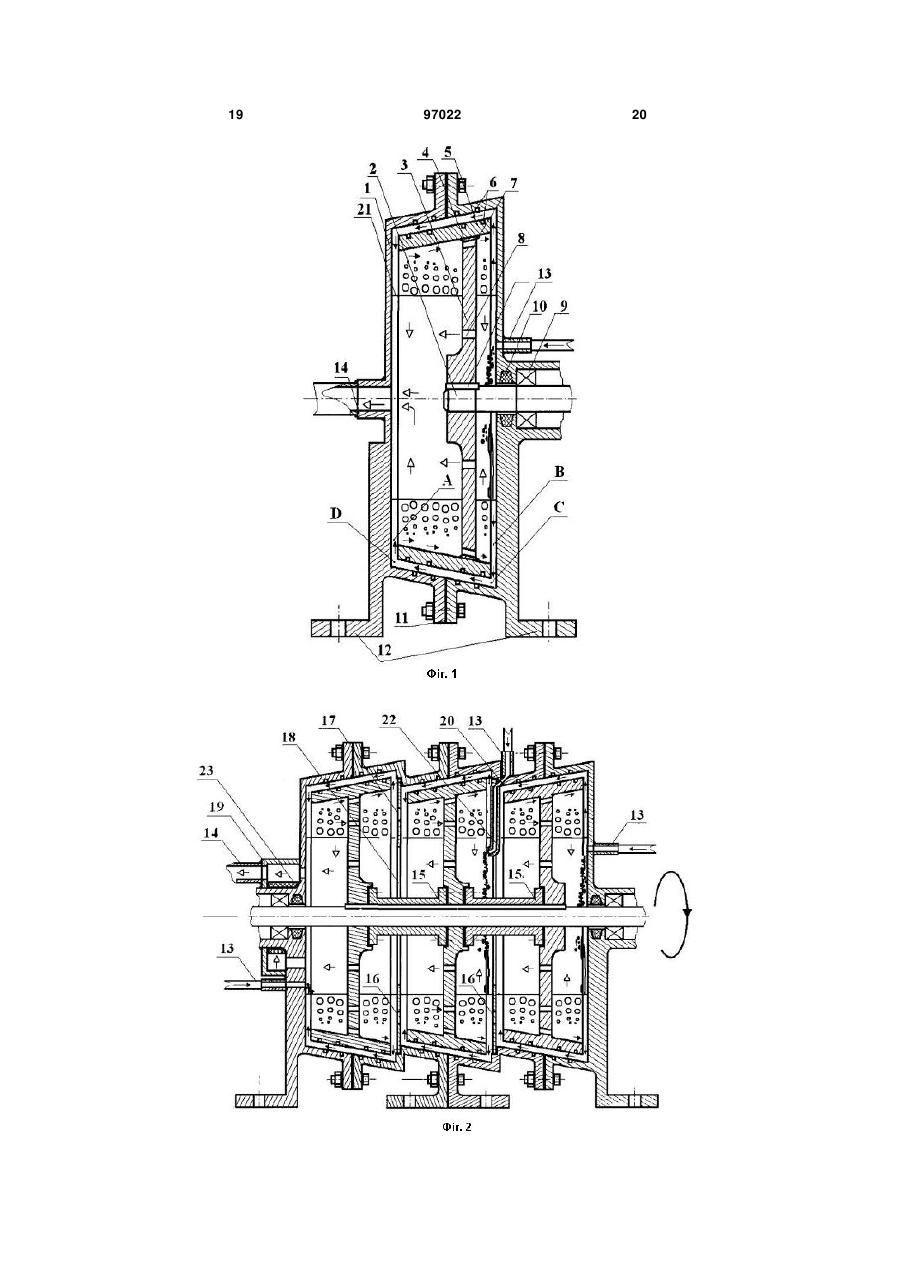

1. Пристрій для генерації пари, який містить статор з порожниною у вигляді тіла обертання і встановлений із зазором у порожнині статора на C2 1 3 У відомому пристрої ротор виконаний у вигляді диска з вінцем у поперечному перерізі Тподібної симетричної або несиметричної форми, співвідношення ширини вінця ротора до його діаметра не більше 1/2, у вінці виконані похилі проточні канали, що сполучають зазор, утворений вінцем ротора та циліндричною поверхнею статора, з надвінцевою порожниною, а в диску ротора концентрично до осі обертання виконані два ряди отворів: на відстані відповідно 1/5-2/3 та 3/4-9/10 радіуса ротора від осі обертання. Обумовлена конструктивним виконанням елементів примусова циркуляція за рахунок різниці швидкостей переміщуваних шарів рідини не сприяє надійному функціонуванню пристрою із тривалою ефективною генерацією пари. До того ж така циркуляція висуває високі вимоги до ступеня очищення рідини, особливо за наявності в її складі солей кальцію, оскільки кальцинація прохідних отворів в елементах ротора знижує ефективність тепловиділень. Високотемпературний режим роботи парогенератора при закипанні рідини в робочому зазорі, (наприклад внаслідок зменшення рівня підтискувальної рідини у статорній порожнині та відповідного зниження тиску у робочому зазорі) при реалізованому контурі циркуляції рідини призводить до виникнення парової пробки, тривалого падіння інтенсивності тепловиділень і зниження виробітку продуктивної пари. В основу винаходу поставлено задачу створення пристрою для генерації пари шляхом істотного поліпшення умов поперечної циркуляції, що дозволяє мінімізувати наслідки закипання рідини та виключити утворення парових пробок у статорно-роторному зазорі, знизити вимоги до жорсткості (чистоти) паротвірної рідини та міцнісних властивостей матеріалу для виготовлення ротора, за рахунок чого досягнуте підвищення експлуатаційної надійності пристрою та підвищення тривалої ефективності генерації пари. Поставлена задача вирішується тим, що в пристрої для генерації пари, який містить статор з порожниною у вигляді тіла обертання і установлений із зазором у порожнині статора на привідному валу ротор з диском і вінцем, при цьому звернені одна до одної поверхні статора і вінця ротора оснащені рівномірно розподіленими радіальними поглибленнями, згідно з винаходом, порожнина статора виконана у вигляді зрізаного конуса, а диск ротора оснащений установленим на виконану по зрізаному конусу торцеву поверхню вінцем, нахил твірної якого становить 2-30° до осі обертання ротора так, що внутрішня конічна поверхня статорної порожнини паралельна вінцю ротора, причому порожнина статора для заповнення паротвірною рідиною становить не менше 1/4 повного об'єму порожнини статора. Крім того, виконана у вигляді тіла обертання порожнина статора утворена зі сполучених між собою секцій зрізаних конусів, а розміщені в порожнині статора з'єднані ротори з дисками, оснащені, установленими паралельно до стінок статорної порожнини, вінцями. Виконання порожнини статора у вигляді зрізаного конуса, з диском ротора, оснащеним установленим на виконану по зрізаному конусу торцеву 97022 4 поверхню вінцем, нахил твірної якого становить 230° до осі обертання ротора так, що внутрішня конічна поверхня статорної порожнини паралельна вінцю ротора, дозволяє реалізувати задану схему (контур) поперечної циркуляції і швидкісний режим руху рідини, що виключає утворення парових пробок, гальмувань і зривів генерації пари, дозволяє зберегти ефективність кавітаційних тепловиділень, мінімізувавши наслідки закипання рідини у статорно-роторному зазорі, а також забезпечити надійну роботу пристрою з продуктивною генерацією пари при використанні суцільного ротора без наскрізних похилих каналів. Виконання статора із внутрішньою порожниною для заповнення паротвірною рідиною та парою не менше 1/4 повного об'єму порожнини статора дозволяє за рахунок формування парової лійки усередині обертової рідини реалізувати ефективну сепарацію пари та безперервну видачу виробленої пари споживачеві з мінімальним виносом рідини у парі, яка виходить. На фіг. 1 подано загальний вигляд пристрою з несиметричним вінцем ротора у розрізі; на фіг. 2 загальний вигляд пристрою з трьома роторами і симетрично розташованими щодо дисків вінцями, установленими у порожнині секційного статора, кожна з секцій якого є зрізаним конусом, у розрізі. Пристрій для генерації пари містить статор 1 з порожниною у вигляді зрізаного конуса. На привідному валу 2 із зазором до статора 1 у маточині (на фіг. не позначеній) встановлений ротор з диском 3. Диск 3 ротора по торцю 4 виконаний на зрізаний конус і оснащений установленим, наприклад за допомогою жорсткої насадки, на торцеву конічну поверхню вінцем 5 так, що внутрішня конічна поверхня статорної порожнини паралельна вінцю 5 ротора. Нахил твірної вінця 5 ротора становить 230° до осі обертання ротора. Означена величина кута нахилу вибрана не менше ніж 2°, оскільки значення нижче 2° знаходиться у межах похибки виготовлення, за якої поперечної циркуляції не відбувається або вона мінімальна. Верхня границя обмежена 30° через закипання рідини в робочому зазорі при більших значеннях кутів нахилу. Вінець 5 оснащений поглибленнями 6, виконаними по колу, і установлений симетрично або асиметрично щодо диска 3 ротора. Внутрішня поверхня статора 1 також оснащена поглибленнями 6. Диск 3 ротора оснащений виконаними по колу концентрично до осі обертання, перепускними отворами 7 для переміщення рідини та отворами 8 для перетікання пари. Привідний вал 2 ротора установлений у підшипнику 9 та оснащений ущільненням 10. Корпус статора 1 може бути виконаний з двох частин, з'єднаних між собою по колу болтами, між якими для герметичності встановлена термостійка прокладка 11. Корпус статора 1 оснащений також силовими кронштейнами у нижній частині з вузлами кріплення 12 для установки пристрою на опору чи фундамент. Вхідний патрубок підводу рідини 13 і патрубок 14 відводу вихідної пари розміщені на гарантованій відстані один від одного по радіусу, причому патрубок 14 розміщений якнайближче до осі обертання ротора. 5 Для досягнення гідродинамічного режиму з оптимальною інтенсивністю тепловиділень розміри робочого зазору статорно-роторної порожнини, кавітаційних поглиблень 6, отворів 7, 8, виконаних в елементах ротора і статора 1 узгоджені (співмірні) відповідно до заданої паропродуктивності пристрою, потужності привідного двигуна і діаметра ротора. Геометричні розміри конструктивних елементів статорної порожнини вибрані за умов виконання достатнього вільного від конструктивних елементів об'єму статорної порожнини для заповнення паротвірною рідиною і парою, який становить не менше 1/4 повного внутрішнього об'єму порожнини статора 1. При підвищенні вологості і тиску пари вимоги до величини вільного об'єму в порожнині статора знижуються, а при підвищенні сухості пари і зниженні тиску - зростають. Але при виконанні порожнини статора з об'ємом менше ніж 1/4 загального об'єму неминучий викид значної частини рідини із продукційною парою через відсутність ефективної сепарації. Для підвищення паропродуктивності пристрій може бути виконаний із секційно нарощеним та установленим на валу з приводом від потужного двигуна багатодисковим ротором, на дисках якого установлені вінці 5. У цьому випадку статорна порожнина виконана тілом обертання зі сполучених між собою зрізаних конусів, а ротори установлені у відповідних прогонах, виконаних на зрізаний конус, секцій порожнини статора 1. У кожному з дисків ротора виконаний додатковий ряд перепускних отворів 7, для поліпшення переміщення (циркуляції) двофазної рідини, що протікає з лівих у праві роз'єднані ротором частини секцій статорної порожнини. Для забезпечення поздовжньої жорсткості при обертанні маточини (на фіг. не позначеній) ротори з'єднані між собою кільцевими муфтами 15. Для формування обертових лійок у кожній із секцій без зіткнення потоків паротвірної рідини та генерованої пари на межі секцій, останні розділені дисковими кільцевими перегородками 16. Кільцеві дискові перегородки 16 закріплені по периметру кола у місцях з'єднання сполучених секцій та частково перекривають прохідний переріз порожнини статора 1. Перегородки 16 оснащені бічними прохідними отворами 17, виконаними по периферії і суцільним прохідним каналом 18 для відводу пари зі статорної порожнини, що виконаний по осі обертання секційного ротора. Прохідний канал 18, через герметизуючу камеру 19 і патрубок відводу пари 14, сполучений зі споживачем. Для роздільної подачі підживлювальної рідини у внутрішні порожнини кожної з секцій статора 1 складнороторного пристрою у праву перегородку 16 центральної секції вбудований додатковий радіальний патрубок 20 визначеної довжини заглиблення, яка перевищує відстань до поверхні 21 розподілу фаз. Зниження теплоприпливу до лівого за ходом теплового потоку корінного підшипника 22 забезпечено теплоізоляцією 23. Робота пристрою (фіг. 1) полягає у такому. Після виведення ротора на задані постійні оберти, через патрубок 13 у порожнину статора 1 подаєть 97022 6 ся паротвірна рідина в об'ємі, що не перевищує рівень установки патрубка 14 для відводу пари. При обертанні ротора в порожнині статора 1 рідина відцентровими силами відкидається до конічних стінок статора 1 з формуванням газової лійки усередині статорної порожнини з поверхнею 21 розподілу фаз. Зазор між вінцем 5 ротора і поверхнею статора 1 заповнюється рідиною. Внаслідок інтенсивного перемішування за рахунок тертя в статорнороторній порожнині рідина нагрівається. Гальмування рідини периферійною поверхнею статора 1 при взаємодії з поглибленнями 6 на поверхнях вінця 5 ротора і статора 1 збурює рідину з виникненням кавітаційних бульбашок. Під дією різкого стиску у потоці бульбашки схлопуються з виділенням додаткового тепла, яке підсумовується із теплом, одержаним за рахунок тертя з конструктивними елементами, та підвищує ефективність нагрівання рідини. Результатом конструктивного виконання робочих елементів ротора і форми порожнини статора 1 є похила форма статорно-роторного зазору. Завдяки визначеній формі робочого зазору у пристрої створені необхідні умови для вільної циркуляції паротвірної рідини у поперечному щодо обертання ротора напрямку. Підтискувальна рідина з обертового кільця над вінцем 5 ротора циркулює через робочий зазор системою каналів BCDA. При цьому, інтенсивне нагрівання рідини відбувається тільки в каналі CD, що приводить до підвищення температури у порівнянні з температурою в каналі ВС. Різниця між густинами окремих шарів правого ВС і лівого CDA стовпів рідини, яка виникає за рахунок нагрівання в похилому проточному робочому зазорі, під дією відцентрових сил забезпечує постійне витиснення паротвірної рідини з робочого зазору у внутрішню порожнину вінця 5 ротора. У просторі над вінцем 5 більш холодні густі фрагменти паротвірної рідини відкидаються до периферійної поверхні ротора, тоді як більш нагріті переміщуються до поверхні 21 розподілу фаз. Усередині обертової рідини встановлюється постійна поперечна циркуляція навколо вінця 5 ротора, напрямок і контур якої від нижнього кута вінця 5 до верхнього показаний стрілками на фіг. 1. За рахунок впливу відцентрових сил усередині обертової рідини встановлюється такий розподіл тиску, при якому його абсолютна величина монотонно підвищується від поверхні 21 розподілу фаз до внутрішньої поверхні статора 1, паралельної вінцю 5. Згідно з розв'язанням задачі для рідини обертання [3] збільшення тиску, щодо парової фази, по висоті стовпа у першому наближенні, може бути визначене за формулою: (1) Ph Pgas 2 2 N2 h 2 h 2 , rot min де: - середня густина обертової рідини; Nrot - частота обертання ротора; h - розрахункова відстань від осі обертання; hmin - відстань від осі обертання до поверхні 21 розподілу фаз рідини. 7 Для величин діаметрів роторів від 200 мм у діапазоні частот обертання 1500-3000 об./хв., що відповідають нормальним режимам роботи привідних електричних двигунів, або двигунів внутрішнього згоряння, підвищення тиску становить не менше 0,05-0,1 МПа. Тому температура кипіння рідини у робочому зазорі пристрою завжди буде істотно вищою у порівнянні з температурою її кипіння в більш близьких до осі обертання шарах. Впродовж процесу на рівні деякого віддалення від вінця 5 паротвірна рідина скипає, оскільки є перегрітою щодо тиску у відповідному шарі. Утворені парові бульбашки у полі відцентрових сил, через меншу, ніж у рідини густину, розширюючись відповідно до зниження тиску, піднімаються до поверхні 21 розподілу фаз, подолавши яку, утворюють потік продукційної пари через патрубок 14. Використання запропонованого пристрою дозволяє реалізувати стабільний вихід парової фази при температурі нормального кипіння за період часу, який не перевищує 400 секунд. Паротвірна рідина у верхніх мілких шарах за рахунок випару при більш низькому тиску має температуру істотно меншу, ніж у робочому зазорі. Тому вона густіша у порівнянні з рідиною, що нагрівається у робочому зазорі, і утворює спадні потоки, які опускаються до внутрішньої поверхні вінця 5 ротора. Спадні потоки стискуються і частково нагріваються при взаємодії із зустрічною, витисненою з робочого зазору, рідиною, прохолоджуючи останню. При цьому, через наскрізні концентричні отвори 7, виконані в диску 3 ротора, спадні потоки під дією відцентрових сил витісняються у праву за ходом руху потоку частину статорної порожнини. Чим ближче розташування отворів 7 до вінця 5, тим кращі умови для циркуляції. Поблизу внутрішньої поверхні вінця 5 витиснена з лівої частини статорної порожнини рідина змішується з підживлювальною. Найбільш холодні фрагменти (мікрооб'єми) цієї суміші переміщуються на максимальне віддалення від осі обертання у канал ВС. У такий спосіб досягається потужна поперечна циркуляція рідини навколо вінця 5 ротора. За рахунок наявності стійкої циркуляції, незважаючи на інтенсивні тепловиділення в робочому зазорі, кипіння рідини починається в шарах над вінцем 5 і здійснюється у цих же шарах в робочому режимі. Оскільки густина пари на декілька порядків 3 тобто приблизно у 10 разів менше, в порівнянні з густиною будь-якої паротвірної рідини, після закипання з розширенням парової фази, що піднімається, зайнятий двофазною речовиною об'єм істотно збільшується. Положення поверхні 21 розподілу фаз у порожнині статора 1 переміщується ближче до осі обертання ротора і надалі стабілізується. Стабільність положення поверхні 21 розподілу фаз і повернення відцентровими силами крапель рідини, які відірвалися від цієї поверхні, назад у потік обертової рідини, забезпечує достатньо ефективну сепарацію пари. Тому, виконання порожнини статора 1 з вільним від конструктивних елементів об'ємом, який становить не менше 1/4 повного об'єму статорної порожнини, здатне забезпечити розміщення киплячої оберто 97022 8 вої рідини і виробленої пари з сепарувальним ефектом та витісненням виробленої пари під тиском наступних порцій споживачеві. Якщо вихідний патрубок 14 без значного гідравлічного опору сполучений з атмосферою, тиск паротвірної рідини біля поверхні поділу фаз 21 також близький до атмосферного. Відповідно, температура кипіння в шарах малої глибини лише небагато перевищує рівень температур нормального кипіння. Підтримання гідравлічного опору на заданому рівні в декілька атмосфер наприклад, за допомогою дроселювання конденсату на виході з теплообмінника реалізації виробленого тепла, дозволяє забезпечити підвищену температуру кипіння рідини в шарах біля поверхні 21 розподілу фаз. Вказана температура є близькою до температури кипіння рідини під тиском, який дорівнює тиску парової фази усередині лійки. При зниженні тиску в робочому зазорі на 0,010,02 МПа, який обумовлений втратою речовини з виробленою парою, через патрубок 13 у статорну порожнину без попереднього підігріву подається підживлювальна рідина, витрата якої підтримується на рівні, що забезпечує компенсацію втрат паротвірної рідини із продукційною парою та втрат через ущільнення системи. Середня температура рідини в каналі CD лише на декілька градусів холодніше максимальної у точці D та істотно вище температури рідини на поверхні 21 розподілу фаз. Тому кипіння паротвірної рідини відбувається як у лівій, так і у правій відносно роторного диска 3 частині статорної порожнини. Утворена парова фаза через перепускні отвори 8 та патрубок 14 надходить споживачеві. У випадку закипання рідини в робочому зазорі її густина різко зменшується і більш густий стовп рідини з каналу ВС тим швидше витісняє двофазну рідину з робочого зазору, чим більше пари вона містить. Відмінністю в роботі багатороторного пристрою (фіг. 2) є роздільна подача живильної рідини у кожну з секцій статорної порожнини, що забезпечує гідродинамічну і теплову стабілізацію режиму пароутворення. При нерівномірності подачі підживлювальної рідини, вирівнювання загального рівня рідини усередині статорної порожнини відбувається за рахунок перепускних отворів 17 у кільцевих дискових перегородках 16. На підставі проведеного математичного моделювання термодинамічних процесів у пароводяних течіях потоків рідини виконані тепловий і гідравлічний розрахунки однороторного пристрою для генерації водяної пари з вільноциркуляційною схемою. У результаті були визначені балансові характеристики генерації пари та можливі швидкості циркуляції рідини за рахунок різниці густини паротвірної рідини у шарах внутрішніх потоків. Розрахункові характеристики уточнювалися за даними проведених натурних досліджень реального пристрою, що пройшов теплові та гідравлічні випробування як парогенератор сухої пари низького тиску. Як робоче тіло була використана технічна вода з термодинамічними властивостями за даними [1]. 9 97022 Найбільший радіус порожнини статора становив hmax =0,154 м, відстань від осі обертання до поверхні 21 розподілу фаз - hmin =0,07 м. Заданий витискувальний об'єм тіла ротора з обертами 50 3 об./с складав 1 л (0,001 м ), довжина твірної вінця 5 ротора l=0,1 м при величині кута нахилу в 4° до осі обертання ротора, а ширина робочого зазору =1 мм. За проведеними тепловими вимірами при витраті на виробництво водяної пари 50 кг/год. (або Mвх 0,0138 кг/с), теплова потужність пристрою становила Q=36,2 кВт. Виміряний надлишковий тиск рідини на периферії статора становив 0,250,3 МПа. Тиск продукційної пари на виході складав 0,105 МПа, температура підживлювальної води mрід і' Р вих mпар і" Р Mвх і Р вих вх прийнята рівною 12 °C, максимальна температура нагріваної води в похилому каналі 119 °C, температура води в радіальному каналі подачі у робочий зазор прийнята рівною 112 °C. Відповідно до геометричних розмірів пристрою, повний об'єм порожнини статора дорівнював 7 л; вільний від конструктивних елементів ротора - 6 л. Співвідношення незаповненого конструктивними елементами і повного об'ємів порожнини статора дорівнює - 0,86. Рівняння енергетичного балансу пристрою в умовах генерації пари різної вологості без урахування втрат тепла в довкілля через нагріті поверхні конструктивних елементів і втрат паротвірної речовини через ущільнення має вигляд: ,Т вх Q , вих і і" Р вих - ентальпія насиченої рідини та вх льної рідини на вході у пристрій; Р - тиск паротвірної рідини; Т - температура паротвірної рідини. Вагові витрати відповідно для насиченої рідини та насиченої пари за виразом через об'ємну витрату виробленої двофазної речовини V , об'ємний паровміст , густину насиченої рідини за тис V Q / 1 ' Р вих і' Р іР вих вх вих та насиченої пари за тиску на виході з пристрою " Р складають: вих рід V 1 ' Р , m (3) вих " m пар V (4) Р вих . Відповідно до умови балансу мас на вході і виході пристрою в стаціонарному режимі роботи, вагова витрата поданої підживлювальної рідини дорівнює сумі вагових витрат вироблених парогенератором насиченої рідини та насиченої пари. З урахуванням цієї рівності та виразів (3) і (4), рівняння (2) приведено до вигляду: ентальпія насиченої пари на виході з пристрою, відповідно; і Р ,Т - ентальпія однофазної жививх (2) ку на виході з пристрою ' Р де mрід , mпар - вагові витрати виробленої насиченої рідини та виробленої насиченої пари, відповідно; Mвх - вагова витрата живильної рідини; і' Р 10 ,Т вх " Р вих і" Р вих і Р вх ,Т вх . При заданій величині об'ємного паровмісту за рівнянням (5) отримуємо повну об'ємну витрату V виробленої двофазної речовини, яка відповідає кількості виробленого у пристрої тепла. За наяв ності повної об'ємної витрати V можуть бути визначені основні характеристики парогенерації: вагова витрата підживлювальної рідини, вагова і об'ємна ( Vпар ) витрати виробленої парової фази, теплові потужності насиченої рідини - Q рід і наси (5) ченої пари - Qпар , що транспортується до споживача. Довідкові дані, що використані у розрахунках за тиску 0,105 МПа, прийняті такими: густини на3 сичених води і водяної пари - 957,65 кг/м і 0,618 3 кг/м , відповідно; ентальпії насичених води і водяної пари - 423,28 кДж/кг та 2677,1 кДж/кг, відповідно; ентальпія живильної води 50,51 кДж/кг за температури 12 °C. Результати розрахунків зведені в таблицю 1. Таблиця 1 Змінення розрахункових характеристики парогенерації в роторному кавітаційному пристрої при зменшенні об'ємного паровмісту виробленої пари 1 0,999 0,997 0,994 0,990 0,980 V , л/с 22,30 18,295 13,46 9,64 6,99 4,15 Mвх , г/с mпар , г/с Qпар , кВт Q рід , кВт 13,78 28,81 46,96 61,31 71,22 81,00 13,78 11,294 8,293 5,92 4,28 2,51 36,2 29,67 21,78 15,55 11,23 6,60 0 6,53 14,41 20,65 24,95 29,63 Vпар , л/с 22,30 18,277 13,42 9,58 6,92 4,07 11 Як видно з таблиці 1 невелике підвищення вологості виробленої пари призводить до значного змінення пропорцій між тепловими потужностями потоків насиченої рідини і насиченої пари, що входять до складу виробленої вологої пари. На паровий потік основне навантаження, щодо виведення за межі пристрою і транспортування до споживача виробленого тепла, припадає лише до об'ємного паровмісту в 0,997-0,996. При величинах паровмісту у виробленій вологій парі води понад 0,98 домінуючу частку тепла утримує рідка фаза. З таблиці 1 також виходить, що підвищення вологості пари, за умови збереження теплової потужності пристрою, призводить до необхідності різкого збільшення вагової витрати підживлювальної рідини. Так, при зниженні об'ємного паровмісту з 1,00 до 0,98 витрата підживлювальної води збільшується майже у 6 разів. При цьому, об'єм виробленої пристроєм парової фази зменшується практично в тій же пропорції. Час повного оновлення пари всередині лійки визначається як співвідношення вираженого у літрах вільного об'єму лійки, що ефективно оновлюється, до об'ємної витрати виробленої сухої чи вологої пари: k eff h2min l 1000 krot Vrot / V , (6) де k rot h 2min l 1000 / Vпов - коефіці єнт, що дорівнює відношенню повних об'ємів парової лійки і порожнини статора Vпов ; k eff - коефіцієнт, що враховує дійсну частку вільного об'єму лійки, в якому вироблена пара ефективно оновлюється. Коефіцієнт k rot - враховує частку об'єму ротора, розташовану у лійці, за припущення пропорційного розподілу об'єму ротора між об'ємами обертового кільця і парової лійки. За матеріальним балансом потоку пари, час повного оновлення виробленої пари всередині лійки дорівнює часу повного оновлення парової фази всередині обертового кільця паротвірної рідини. Відповідно до заданих вище геометричних розмірів пристрою при ширині лійки 0,1м, що дорівнює довжині твірної вінця ротора, вільний об'єм лійки дорівнює 1,32 л. Час повного оновлення сухої пари, відповідно для величини k eff =1 (6) складає 1·1,32 л/22,30,06 с і відбувається майже 17 разів на секунду. Враховуючи, що лінійна відстань, яку має подолати парова бульбашка у радіальному напрямку, дорівнює близько 0,08 м, середня лінійна швидкість спливання парової бульбашки складе 1,33 м/с. Миттєвий об'єм парової фази усередині обертового кільця паротвірної рідини прийнятий рівним об'єму, який при середньому тиску кипіння обертової рідини займає парова фаза, що вироблена за час повного оновлення речовини у лійці. об (7) Vпари Vпар P ) ( Для розглянутих умов середній тиск кипіння, що прийнято рівним 0,175 МПа, дещо менший від середнього арифметичного максимального і міні 97022 12 мального тисків паротвірної рідини в обертовому кільці через наявність периферійної зони підвищених тисків, в якій кипіння відсутнє. Довідкове зна3 чення густини насиченої пари дорівнює 0,996 кг/м 3 і води 946,3 кг/м . Витискувальний об'єм парової фази, згідно з (7), складає приблизно 0,8 л. Об'єм обертового кільця паротвірної рідини дорівнює різниці вільних об'ємів порожнини статора і парової лійки, і складає 6 л - 1,32 л = 4,68 л. Тоді, середній об'ємний паровміст паротвірної рідини складе =0,8/4,68=0,17. Середня густина може бути визначена як: (8) об =(1-)· +· ). За прийнятої величини тиску 0,175 МПа і розрахованому значенні об'ємного паровмісту 0,17 відповідно (8) середня густина об приблизно 3 дорівнюватиме 800 кг/м . При зменшенні об'ємного паровмісту з 1,0 до 0,98 об'ємна витрата виробленої парової фази згідно з даними таблиці 1 зменшиться з 22,3 до 4,07 л/с, тобто, приблизно у 5,5 разів. При цьому, режим генерації пари за тисками і температурами процесів на постійних обертах ротора різко не змінюється, а миттєвий об'єм парової фази в обертовому кільці паротвірної рідини (тобто паровміст киплячої рідини) різко зменшується. Фізичною причиною ефекту є багатократне зменшення об'єму виробленої парової фази, тобто, кількості необхідних для її генерації парових бульбашок, при збереженні постійним швидкості бульбашок і шляху, який необхідно подолати бульбашкам до поверхні 21 розподілу фаз. Відповідно до матеріального балансу пари ефективний об'єм парової лійки зменшиться ( k eff =0,2). Час оновлення двофазної речовини в лійці (і парової фази усередині обертового кільця) складе 0,065 с. Об'ємний паровміст двофазної речовини в обертовому кільці зменшиться до 0,035. Наведені розрахункові характеристики генерації вологої пари =0,98, свідчать про те, що вільна порожнина статора з об'ємом 0,86 від повного об'єму порожнини, використовується неефективно і може бути зменшена. Проведемо оцінювання модельної ситуації, коли приблизно пропорційно зниженню об'ємної витрати пари з 22,3 до 4,07 л/с, збільшується об'єм ротора і, відповідно, зменшується вільний об'єм статорної порожнини, а оновлення речовини у зменшеній за об'ємом лійці відбувається рівномірно ( k eff =1). Нехай, витискувальний об'єм ротора Vrot збільшиться у 5 разів, тобто співвідношення вільного і повного об'ємів порожнини статора модельного пристрою складе 0,28. Тоді об'єм парової лійки складе 0,22 л. Час оновлення двофазної речовини в лійці (і парової фази всередині обертового кільця) складе 0,054 с, миттєвий об'єм парової фази становить 0,14 л. Середній об'ємний паровміст паротвірної рідини складе =0,14/(2-0,22)=0,08. Таким чином, характеристики генерації сухої пари в пристрої з вільним об'ємом 0,86 від повного об'єму порожнини статора і воло 13 97022 гої пари в пристрої зі зниженою до 0,28 часткою вільного об'єму приблизно вирівняються. Зменшення об'ємної витрати при збереженні теплової потужності пристрою можливе також при підвищенні тиску виробленої пари. Геометричні характеристики конструкції забезпечують досяжні рівні тиску виробленої пари на рівні 0,6 МПа. При генерації вологої пари вказаного тиску з паровмістом 0,99 об'ємна витрата виробленої пари знизиться до 5,5 л/с, тобто у 4 рази, порівняно з об'ємною витратою сухої пари атмосферного тиску. За умов збереження часу оновлення речовини в лійці на рівні =0,06 с і середнього паровмісту киплячої обертової рідини =0,1 необхідний вільний об'єм порожнини статора складе 1,75 л. Тоді співвідношення вільного і повного об'єму порожнини статора становитиме 0,25. Наведені розрахунки підтверджують заявлену у формулі мінімальну доцільну частку вільного об'єму порожнини статора на рівні 1/4. Зменшення частки вільного об'єму статорної порожнини за рахунок габаритів і ваги ротора спряжене з підвищенням вартості і зменшенням експлуатаційної надійності пристрою та ресурсу через підвищення навантаження на підшипник пристрою. Таке ж зменшення за рахунок зміни пропорцій між геометричними розмірами пристрою може привести до погіршення тепловиділень та ефективності генерації пари, а також зниження експлуатаційної надійності і ресурсу пристрою. Підвищення вологості виробленої пари погіршує термодинамічні характеристики теплоносія, що знижує досконалість процесу випаровування у теплоенергетичній системі, або потребує використання додаткових теплообмінних та котельних пристроїв для підвищення сухості виробленої пари. Для уточнення при визначенні параметрів вільної циркуляції паротвірної рідини у поперечному відносно обертання ротора напрямку згідно з [2] 14 проведено урахування проковзування рідини по ротору, за яким у формулі (1) кількість обертів ротора Nrot замінена на кількість обертів паротвірної рідини Nliq з використанням значення тиску, виміряного у робочому зазорі реального пристрою. Середня густина, за виконаним вище розрахунком, 3 дорівнювала 800 кг/м . З урахуванням вихідних даних за розмірами пристрою та режиму його роботи, розрахункова швидкість обертання паротвірної рідини складала 31,2 об./с. Для визначення швидкості поперечної циркуляції, обумовленої нерівністю густин рідини у різних її стовпах, прийнято, що різниця тисків, створених стовпами рідини ВС і CDA, повністю врівноважується гідравлічним опором потоку рідини, що рухається навколо ротора у поперечному напрямку через систему каналів BCDA, а рівень поверхні 21 розподілу фаз у правій і лівій відносно диска ротора частинах статорної порожнини є однаковим. За таких припущень основна формула процесу може бути записана у вигляді: (9) PBC PCDA 14 liq w 2 2 , , де 1,4 - прийнятий довідковий коефіцієнт, що враховує місцеві гідравлічні опори; - коефіцієнт гідравлічного опору; w - лінійна швидкість поперечної циркуляції, м/с; liq - густина рідини, що цир3 кулює через робочий зазор, кг/м . З огляду на геометрію системи встановимо зв'язок між лінійною швидкістю рідини уздовж умовної осі обертання та її ваговою витратою: w G / S liq G / 2 h liq , де G - вагова витрата поперечної циркуляції, кг/с; - характерна ширина робочого зазору, м; h середній радіус статорної порожнини, м. Рівняння (9) перепишемо з урахуванням (10) 2 / 2 . PBC PCDA 1 4 liq G / 2 h liq , Значення тисків, створених стовпами ВС і CDA, визначимо за формулою (1), використовуючи уточнену вище величину числа обертів рідини Nliq , сформованої у обертове кільце. Для виконання оцінки за мінімальним значенням припустимо, що значення густин рідини у шарах відрізня (11) ються лише за висотою, що обумовлена нахилом твірної вінця ротора, а густина двофазної підтискувальної рідини у правій і лівій частинах відносно диска 3 ротора статорної порожнини, однакова. Відмінність полягає тільки у значеннях середньої густини речовини у відповідних стовпах: PCDA BC PAD 22 CDA BC N2 hmax2 h2 . liq AD Різницю квадратів максимальної та мінімальної відстаней від осі обертання, виходячи з доста (12) 2 тньо малої величини (l·sinα) , можна записати у вигляді: hmax2 h2 hmax2 hmax l sin 2 2hmaxl . AD З огляду на (13) і рівності тисків на лінії нижнього краю вінця 5 ротора (10) (13) 15 97022 16 PBC PCDA 4 2 N2 hmax l BC CDA . liq (14) Перепишемо (11) з урахуванням (14) 2 / 2 . 4 2 N2 hmax l BC CDA 1 4 liq G / 2 h liq , liq (15) Вагова витрата поперечної циркуляції з (15) G 4 2 h Nliq 2 liq hmax l BC CDA / 1 4 . , Після підстановки у (16) числових значень з умов розрахунку і уточнень: (16)2 G cir =4 ·0,152 м·0,001 м·31,2 (1/сек.). 2 946,7 кг / м3 0,154 0,1 0,05 KCD ABK / 1 4 0,2 KCD ABK / , кг/сек. , Якщо числові значення коефіцієнта гідравлічного опору і різниці густин задати як параметри, величина вагової витрати може бути спрогнозована за спрощеною формулою (17). Результати оцін (17) ки для достатньо значної величини -0,1 і 0,05 зведені в таблицю 2. Таблиця 2 Розрахункові значення вагової витрати поперечної циркуляції у залежності від різниці густин паротвірної рідини для величини коефіцієнтів гідравлічного опору 0,1 та 0,05 Коефіцієнт гідравлі- BC CDA , 3 чного опору, кг/м 0,1 0,1 0,1 0,1 0,05 0,05 0,05 0,05 0,0000001 0,000001 0,00001 0,0001 0,0000001 0,000001 0,00001 0,0001 G, кг/с 0,00020 0,000632 0,002 0,00632 0,000283 0,000894 0,00283 0,00894 Дані таблиці 2 свідчать про високу інтенсивність поперечної циркуляції паротвірної рідини. Конструктивне виконання пристрою за наведеними у прикладі геометричними розмірами та швидкості обертання ротора біля 3000 об./хв. забезпечують 2 витрату поперечної циркуляції на рівні 10 кг/год. 3 вже при різниці густин паротвірної води в 10 г/м 3 чи, навіть 1 г/м . Мінімальний темп витіснення недогрітої води з робочого зазору, який забезпечує винесення виробленого тепла без закипання рідини визначається як: Gmin Q / c p Т вих Т вх , (18) де c p - середня теплоємність рідини в робочому зазорі, Tвих - температура паротвірної рідини на виході з робочого зазору, Tвх - на вході в зазор. При середній теплоємності 4,235 кДж/кг*K, відповідно (18), за прийнятих температур на вході та виході з робочого зазору, розрахована величина витрати складатиме 1,22 кг/с. BC CDA , 3 кг/м 0,001 0,01 0,1 1,0 0,001 0,01 0,1 1,0 G, кг/сек. 0,02 0,0632 0,2 0,632 0,0283 0,0894 0,0283 0,894 BC CDA , 3 кг/м 5 10,0 50 100 5 10,0 50 100 G, кг/с 1,41 2,0 4,47 6,31 2,0 2,83 6,32 8,94 Величини витрати поперечної циркуляції води 1,5 кг/с та вище, які гарантовано забезпечують пригнічення кипіння в робочому зазорі, досягаються зменшенням середньої густини паротвірної рі3 дини в нагрівному каналі приблизно на 5 г/м , що у відносних одиницях - 0,5 % від середньої густини 3 рідини в зазорі (для води - 946 кг/м ) характерні і для інших випарюваних рідин. Розрахункові тиски прийняті для обертової рідини при генерації у пристрої пари з температурою біля 100 °C: максимальний - 0,35 МПа, мінімальний 0,105 МПа. Величина максимальної розрахункової температури нагрітої води в похилому каналі дорівнює 119 °C, а в радіальному підвідному до робочого зазору каналі - 112 °C. Згідно з довідковими даними [1], густина води в ненагрів3 ному каналі складає 949,5 кг/м ; мінімальна густи3 на води в нагрівному каналі - 944,0 кг/м . Тоді середня густина води в нагрівному каналі, що визначена як середньоарифметична, складає 3 946,75 кг/м . Середня нерівність густин паротвірної рідини в нагрівному і ненагрівному каналах становить біля 17 3 2,8 кг/м . Згідно з (17) витіснення води з робочого зазору за рахунок цієї різниці густин відбувається з ваговою витратою 1,05-1,49 кг/с. Середня для вказаного діапазону вагова витрата на рівні 1,22 кг/с, забезпечує повний відбір виробленого в робочому зазорі тепла. При цьому, в силу підвищеного тиску, недогрів паротвірної рідини до температури кипіння в робочому зазорі складе не менше ніж 15 °C. Густина насиченої води в мілких шарах, близьких до поверхні 21 розподілу фаз, складає 958,03 3 957,6 кг/м , що в середньому на 10 кг/м вище від густини нагрітої води в периферійних шарах підвищеного тиску. Це відповідає запропонованій вище фізичній моделі процесу, яка передбачає появу спадних потоків рідини до внутрішньої поверхні вінця ротора. Зниження температури нагрітої в робочому зазорі води відбувається за рахунок кипіння у мілких шарах обертової рідини при понижених тисках, а також за рахунок введення підживлювальної води у холодному стані. Перший з фізичних механізмів є домінуючим при генерації сухої пари, другий при генерації вологої пари. За умовами теплового балансу температурну стабілізацію процесу генерації сухої пари повністю забезпечувало б охолодження (за рахунок кипіння води при тиску, близькому до атмосферного) до 100 °C приблизно половини нагрітого в робочому зазорі потоку рідини, яка розширюється у шари малої глибини. Однак, значна частина паротвірної рідини закипає в шарах з більш високими тисками і температурами, що суттєво знижує потенціал охолодження і вирівнює диспропорцію теплового балансу. Таким чином, у розглянутому прикладі досягається стаціонарний режим генерації пари з нагріванням однофазної паротвірної рідини в робочому 97022 18 зазорі, її кипінням у зоні менших глибин зі зниженням температури, поверненням охолодженої рідини до робочого зазору за рахунок вільної конвекції у порожнині статора 1 з достатнім вільним об'ємом. Лінійна швидкість потоку паротвірної рідини в поперечному щодо обертання ротора напрямку для встановленого вище діапазону вагової витрати і заданих геометричних розмірах робочого зазору дорівнюватиме 1,5-2 м/с. Така швидкість добре узгоджується зі швидкістю 1,33 м/с спливання парових бульбашок, яка визначена вище за матеріальним балансом парогенерації. Зниження швидкості рідини після виходу з вузького робочого зазору пов'язано з різким розширенням прохідного каналу, тоді як додаткове прискорення бульбашок можливе за рахунок їх витіснення більш густою рідиною. Якщо при зміні режиму роботи пристрою відбуватиметься закипання рідини в робочому зазорі, то інтенсивність поперечної циркуляції різко підвищиться і вже за величини об'ємного паровмісту в робочому зазорі 0,002, густина паротвірної ріди3 ни зменшиться до 932,4 кг/м . Нерівність густин 3 перевищить 14 кг/м і приведе до збільшення темпу витиснення рідини з робочого зазору до рівня 2,4-3,3 кг/с, що забезпечить пригнічення закипання. Джерела інформації: 1. Вукалович М.П. Таблицы термодинамических свойств воды и водяного пара / Вукалович М.П. - М.: Энергия, 1965. - 399 с. 2. Посметный Б.М. Повышение конкурентоспособности роторнокавитационных нагревателей жидкостей / Б.М. Посметный, Ю.И. Горпинко // Вестник ХНАДУ: Сб. научн. тр. - Харьков: Изд-во ХНАДУ. - Вып. 30.-2005. - с. 140-142. 19 97022 20 21 Комп’ютерна верстка М. Ломалова 97022 Підписне 22 Тираж 23 прим. Державна служба інтелектуальної власності України, вул. Урицького, 45, м. Київ, МСП, 03680, Україна ДП “Український інститут промислової власності”, вул. Глазунова, 1, м. Київ – 42, 01601

ДивитисяДодаткова інформація

Назва патенту англійськоюDevice for steam generation

Автори англійськоюGorpynko Yurii Ivanovych, Posmitnyi Borys Mykhailovych, Kravchenko Oleh Viktorovych

Назва патенту російськоюУстройство для генерирования пара

Автори російськоюГорпинко Юрий Иванович, Посмитный Борис Михайлович, Кравченко Олег Викторович

МПК / Мітки

Мітки: пари, генерації, пристрій

Код посилання

<a href="https://ua.patents.su/11-97022-pristrijj-dlya-generaci-pari.html" target="_blank" rel="follow" title="База патентів України">Пристрій для генерації пари</a>

Попередній патент: Спосіб визначення коефіцієнта тепловіддачі за умов конвективного теплообміну органічної суміші

Наступний патент: Газовий двоконтурний конусний котел з подвійними рідинними сорочками

Випадковий патент: Вітроустановка