Реактор і процес для каталітичних, екзотермічних реакцій у газовій фазі та їх застосування

Номер патенту: 97397

Опубліковано: 10.02.2012

Автори: Маурер Райнер, Швефер Майнхард, Хюндген Бернхард, Сіферт Рольф, Гровес Міхаель, Фукс Юрген

Формула / Реферат

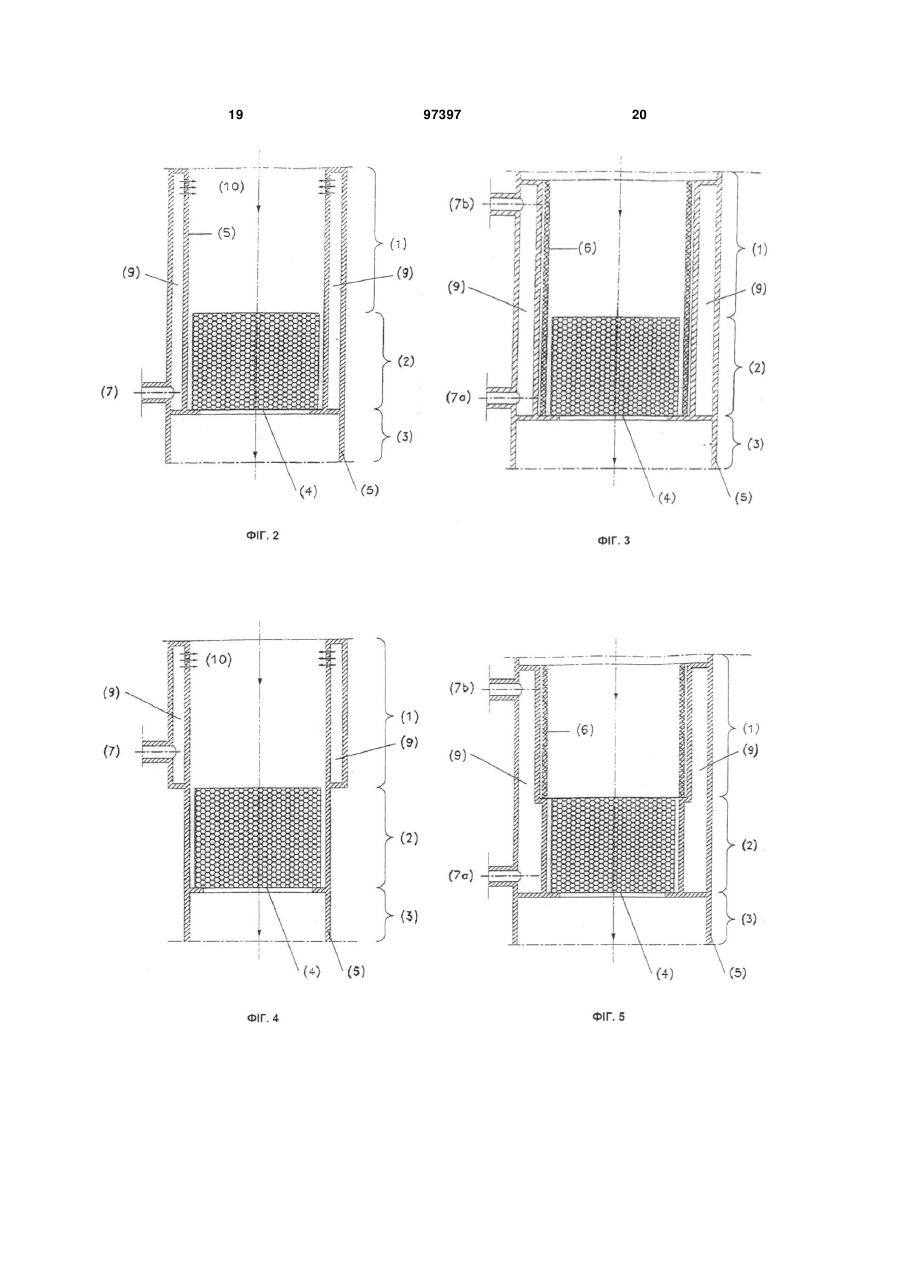

1. Реактор для каталітичних, екзотермічних реакцій у газовій фазі шляхом проведення реакції сировинного газу для утворення газового продукту, який містить послідовно в напрямку потоку сировинного газу вхідну зону (1), реакційну зону (2), яка містить принаймні один каталізатор (4), і вихідну зону (3) для газового продукту, де вхідна зона (1) призначена для подавання сировинної газової суміші, на ділянці вхідної зони (1) або на ділянці вхідної зони (1) і реакційної зони (2) розміщене принаймні одне ізоляційне покриття (6), призначене для ізолювання внутрішнього простору реактора на висоті вхідної зони (1) або на висоті вхідної зони (1) і реакційної зони (2) від стінки (5) реактора, і на ділянці вхідної зони (1) або на ділянці вхідної зони (1) і реакційної зони (2) розміщений принаймні один пристрій для транспортування охолоджуючого середовища, де ці засоби призначені для зменшення передачі тепла із реакційної зони (2) у вхідну зону (1), і де внутрішні стінки реактора на ділянці вхідної зони (1) або на ділянці вхідної зони (1) і реакційної зони (2) виконані з інертного матеріалу.

2. Реактор за п. 1, який відрізняється тим, що на ділянці вхідної зони (1) і реакційної зони (2) передбачені засоби для зменшення передачі тепла із реакційної зони (2) у вхідну зону (1).

3. Реактор за п. 1, який відрізняється тим, що інертний матеріал вибрано з групи, що складається з кераміки, плавленого кварцу, шамоту, емалі або металу з полірованими поверхнями.

4. Реактор за п. 1, який відрізняється тим, що вхідна зона (1), реакційна зона (2) і вихідна зона (3) оточені стінкою (5) реактора, яка, крім того, є опорою для каталізатора (4) та основою для ізоляційного покриття (6), призначеного для ізолювання внутрішнього простору реактора на ділянці принаймні частини вхідної зони (1) або на ділянці реакційної зони (2) і принаймні частини вхідної зони (1) від стінки (5) реактора і таким чином пригнічування передачі тепла із реакційної зони (2) у сировинний газ у вхідній зоні (1).

5. Реактор за п. 1, який відрізняється тим, що вхідна зона (1), реакційна зона (2) і вихідна зона (3) оточені стінкою (5) реактора, яка має конфігурацію подвійної стінки на висоті вхідної зони (1) або на висоті вхідної зони (1) і реакційної зони (2), та принаймні на одному кінці стінки реактора з подвійною стінкою передбачене з'єднання (7) для введення охолоджуючого середовища у простір (9), утворений стінкою реактора з подвійною стінкою, для забезпечення можливості охолодження внутрішньої частини стінки (5) реактора, де у внутрішній частині стінки (5) реактора з подвійною стінкою передбачений принаймні один отвір (10), призначений для подання охолоджуючого середовищау вхідну зону (1) і змішування з сировинною газовою сумішшю, і де на стінці реактора з подвійною стінкою передбачені з'єднання (7а, 7b) для введення і виведення охолоджуючого середовища.

6. Реактор за п. 4 або 5, який відрізняється тим, що стінка (5) реактора має конфігурацію стінки посудини високого тиску або є розміщеною у просторі, оточеному оболонкою високого тиску, та окрім принаймні одного ізоляційного покриття (6) передбачена принаймні одна стінка (5) реактора з подвійною стінкою, яка, крім того, є опорою для каталізатора (4) і має принаймні одне з'єднання (7) для охолоджуючого середовища.

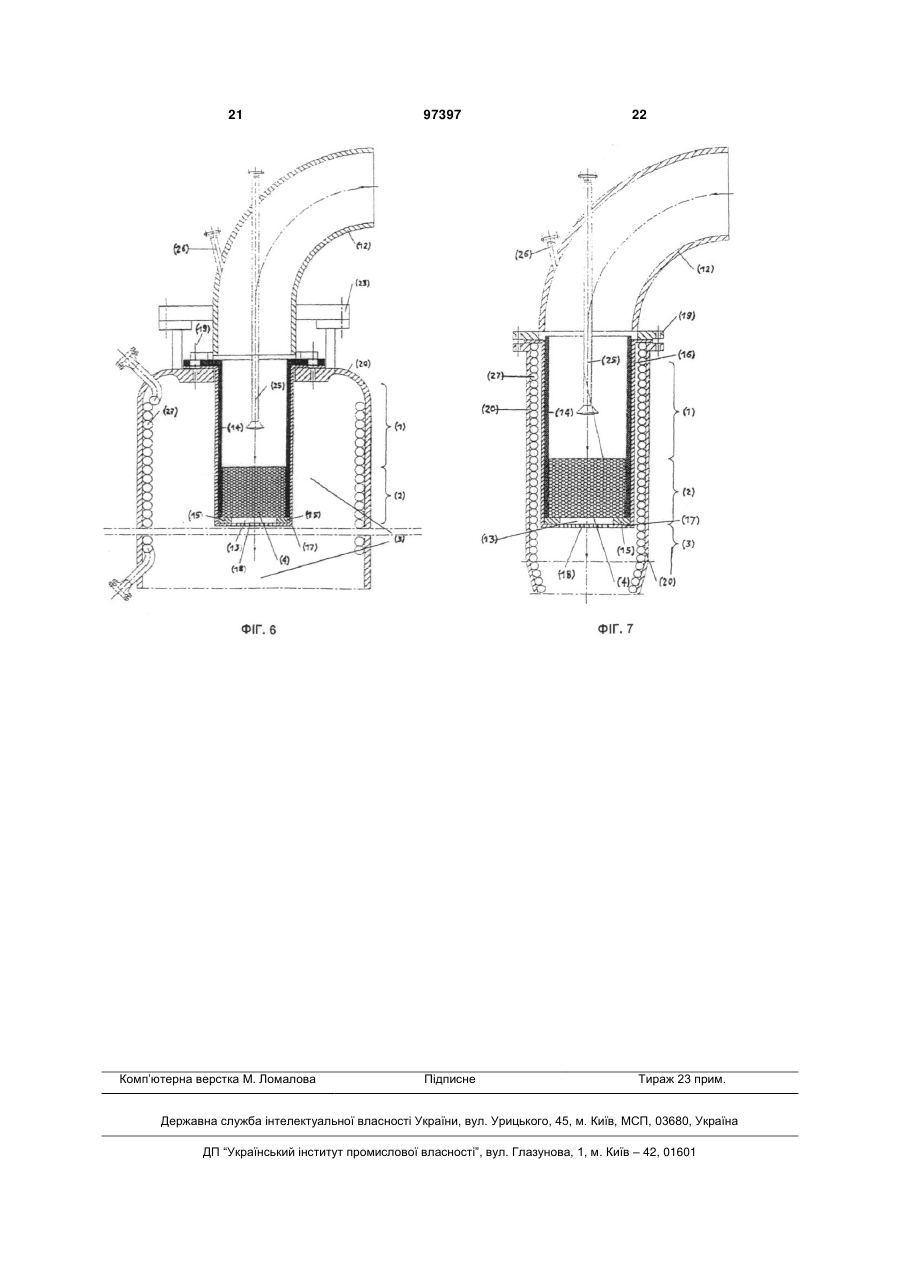

7. Реактор за п. 1, який відрізняється тим, що містить гільзу (14), виконану із термостійкого і теплоізоляційного матеріалу, призначену для введення каталізатора (4).

8. Реактор за п. 7, який відрізняється тим, що гільза (14) оточена металевою гільзою (16) із термостійкого матеріалу, нижній кінець якої у кращому варіанті містить металевий виступ (17), і на нижньому кінці металевої гільзи (16) встановлена решітка (18), призначена для проходження газової суміші із реакційної зони (2) у вихідну зону (3), де гільза (14) і металева гільза (16) у кращому варіанті з'єднані з оболонкою (20) високого тиску реактора за допомогою болтів і гайок (19).

9. Реактор за п. 7 або 8, який відрізняється тим, що додатково містить запальний пристрій (25).

10. Реактор за будь-яким з пп. 7-9, який відрізняється тим, що на внутрішній стороні стінки посудини високого тиску реактора для пом'якшення температурних напруг на стінці посудини високого тиску у вихідній зоні (3) нижче за потоком від реакційної зони (2) додатково розміщений охолоджувальний пристрій, краще ребристо-трубчастий охолоджувальний пристрій (27).

11. Реактор за будь-яким з пп. 1-10, який відрізняється тим, що каталізатор (4) має стільникову форму або є нанесеним на і/або введеним у матеріал основи, виконаний у формі стільника, та каталізатор у кращому варіанті має форму шару або пакування, що має глибину, яка у напрямку потоку становить принаймні 3 см.

12. Процес для здійснення каталітичних, екзотермічних реакцій у газовій фазі за допомогою реактора за п. 1, який включає такі стадії:

і) введення сировинної газової суміші у вхідну зону (1) реактора,

іі) введення сировинної газової суміші в реакційну зону (2), що містить каталізатор (4), за умов, коли сировинну газову суміш повністю або частково перетворюють на продукти в екзотермічній реакції у реакційній зоні (4),

ііі) виведення суміші газового продукту із реактора через вихідну зону (3) і

iv) забезпечення засобами зменшення передачі тепла реакції із реакційної зони (2) у вхідну зону (1) у формі принаймні одного ізоляційного покриття (6), яке ізолює внутрішній простір реактора на висоті вхідної зони (1) або на висоті вхідної зони (1) і реакційної зони (2) від стінки (5) реактора, і принаймні одного пристрою для транспортування охолоджуючого середовища на ділянці вхідної зони (1) або на ділянці вхідної зони (1) і реакційної зони (2), і використання реактора, внутрішні стінки якого на ділянці вхідної зони (1) або на ділянці вхідної зони (1) і реакційної зони (2) виконані з інертного матеріалу.

13. Процес за п. 12, який відрізняється тим, що як сировинний газ використовують газову суміш, що містить суміш аміаку і кисню.

14. Процес за п. 12, який відрізняється тим, що сировинну газову суміш використовують для окислювання аміаку, а газовий продукт використовують для виготовлення капролактаму і/або азотної кислоти.

15. Процес за будь-яким з пп. 12-14, який відрізняється тим, що використовують каталізатор, виконаний у формі стільника та який є наявним у формі каталітичного шару або каталітичного пакування і має глибину, яка у напрямку потоку становить принаймні 3 см.

16. Застосування реактора за будь-яким з пп. 1-11 для окислювання аміаку.

17. Застосування за п. 16, яке відрізняється тим, що реактор інтегрований в установку для виготовлення капролактаму або азотної кислоти.

Текст

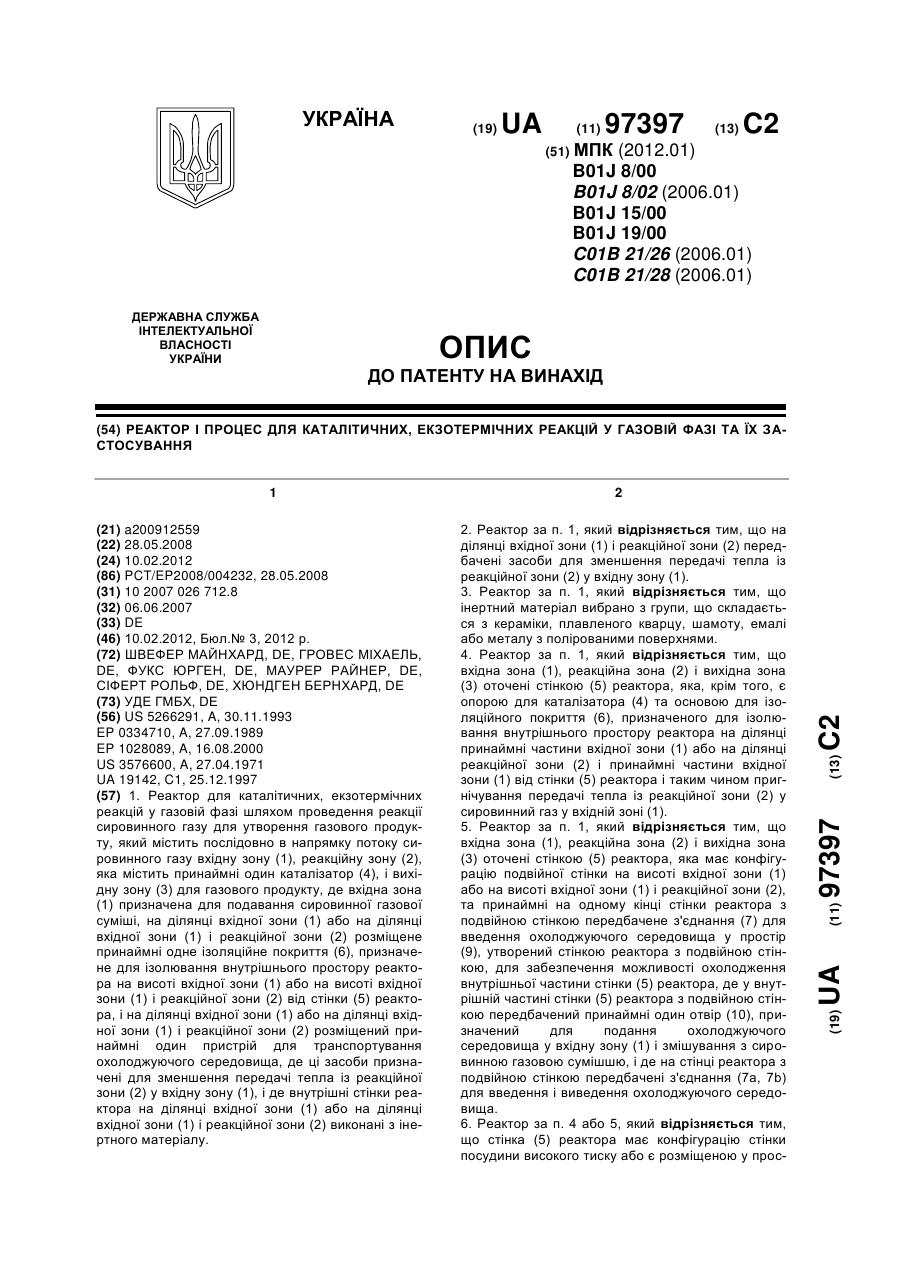

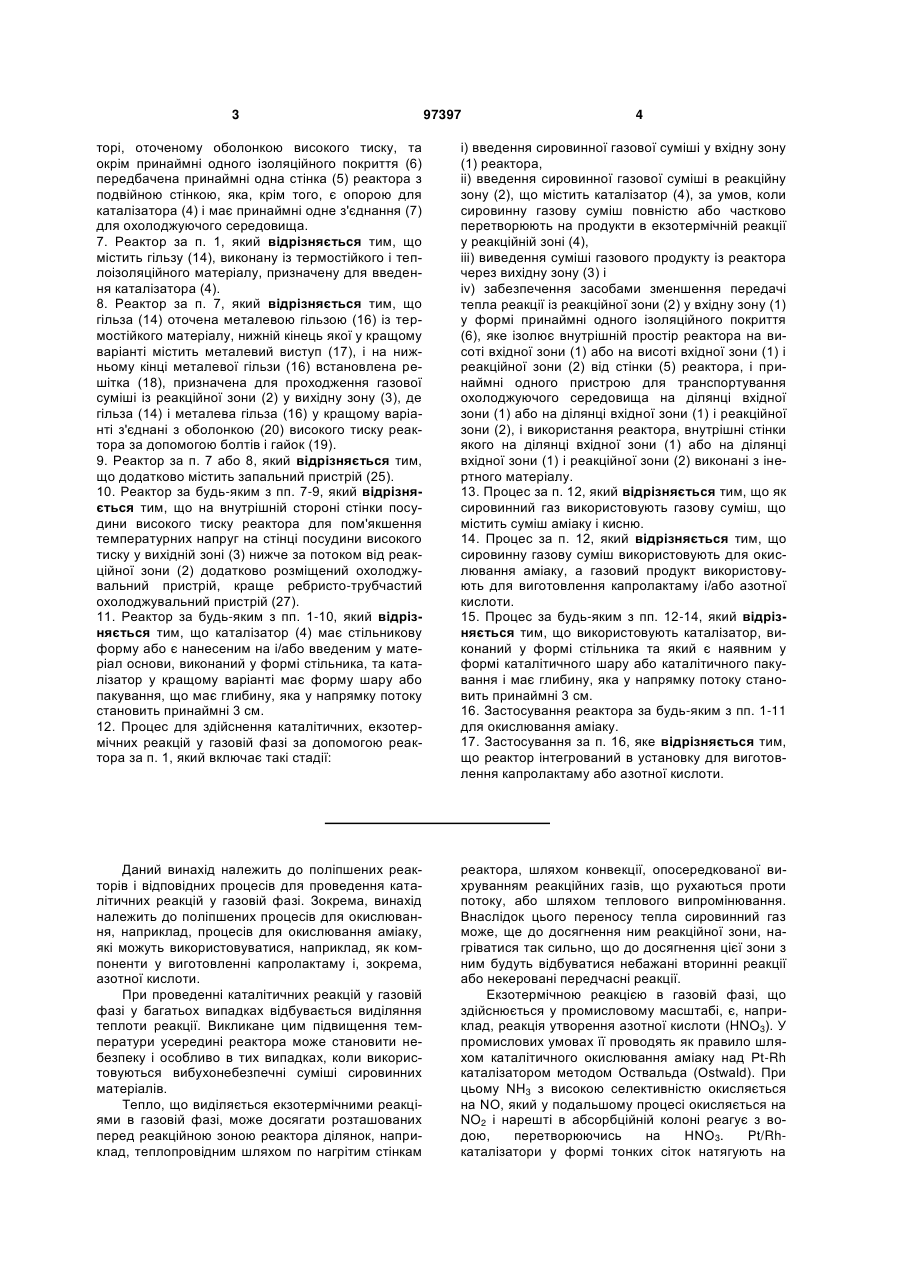

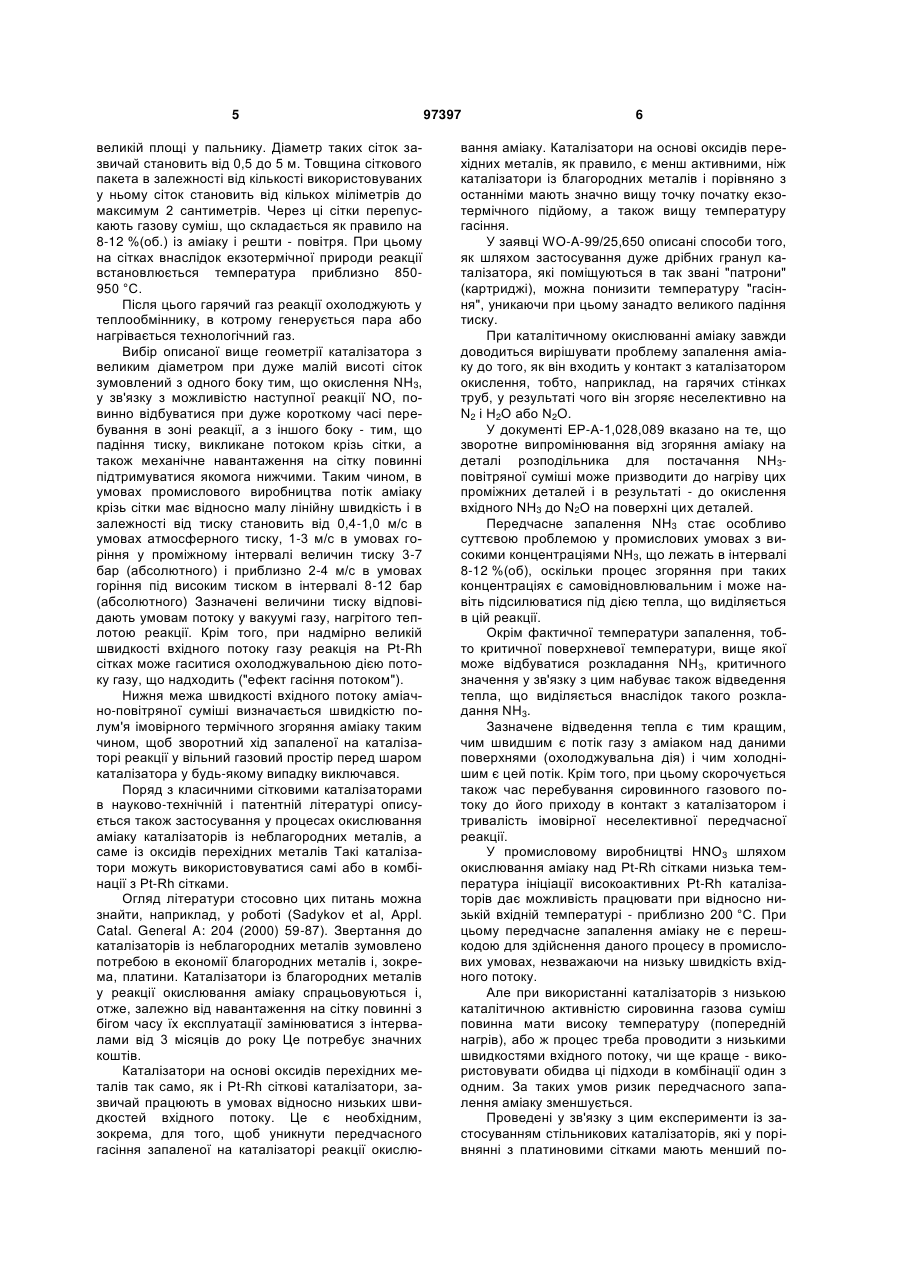

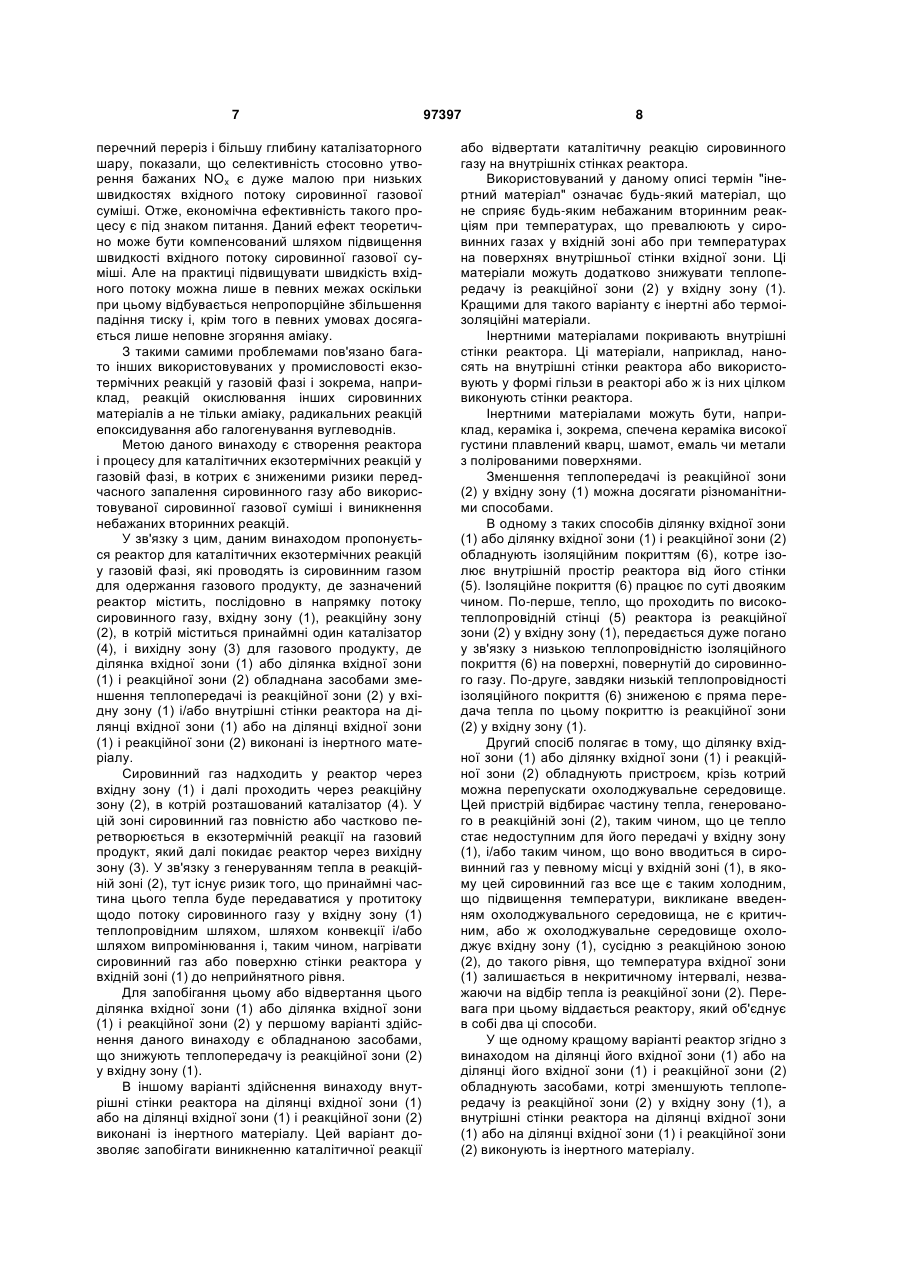

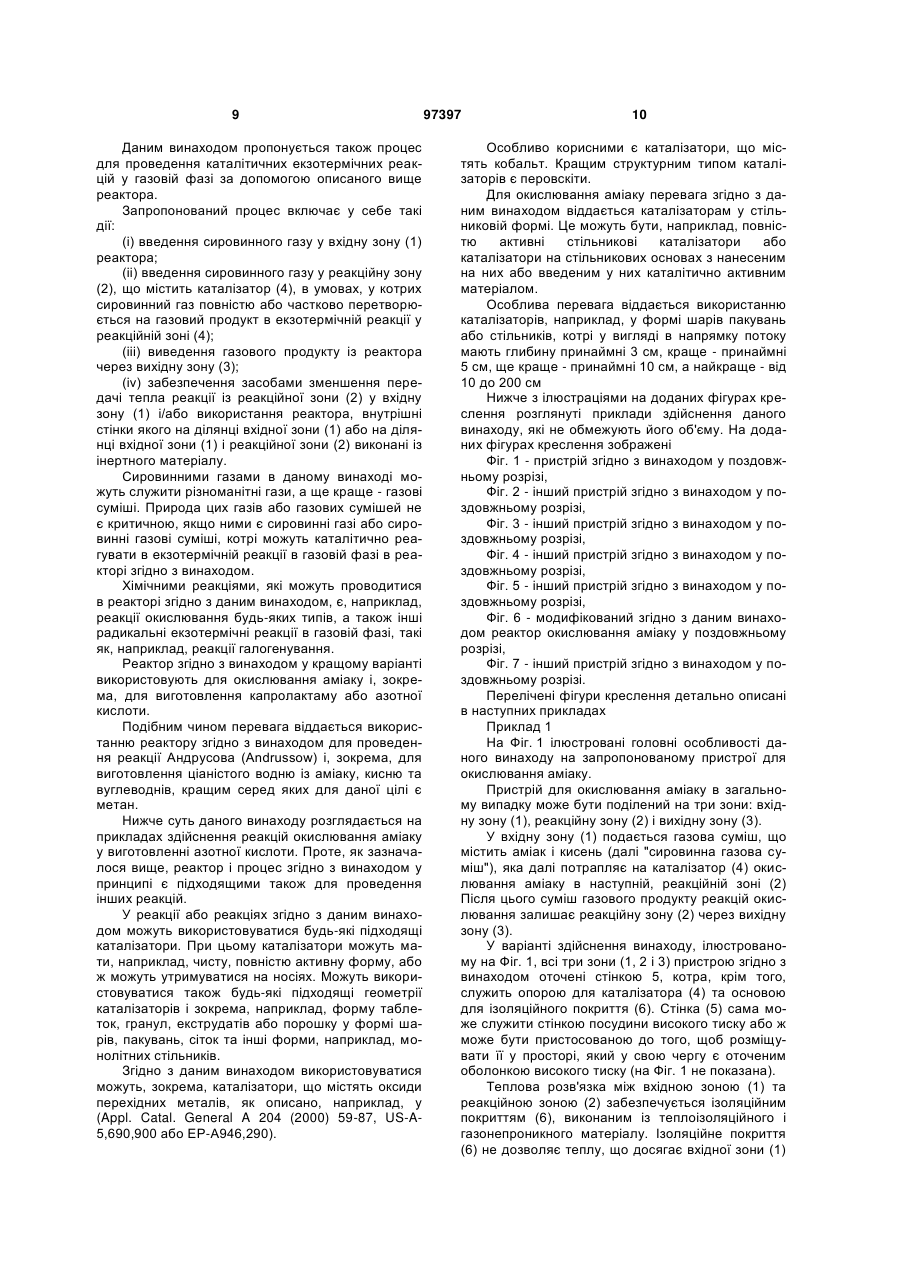

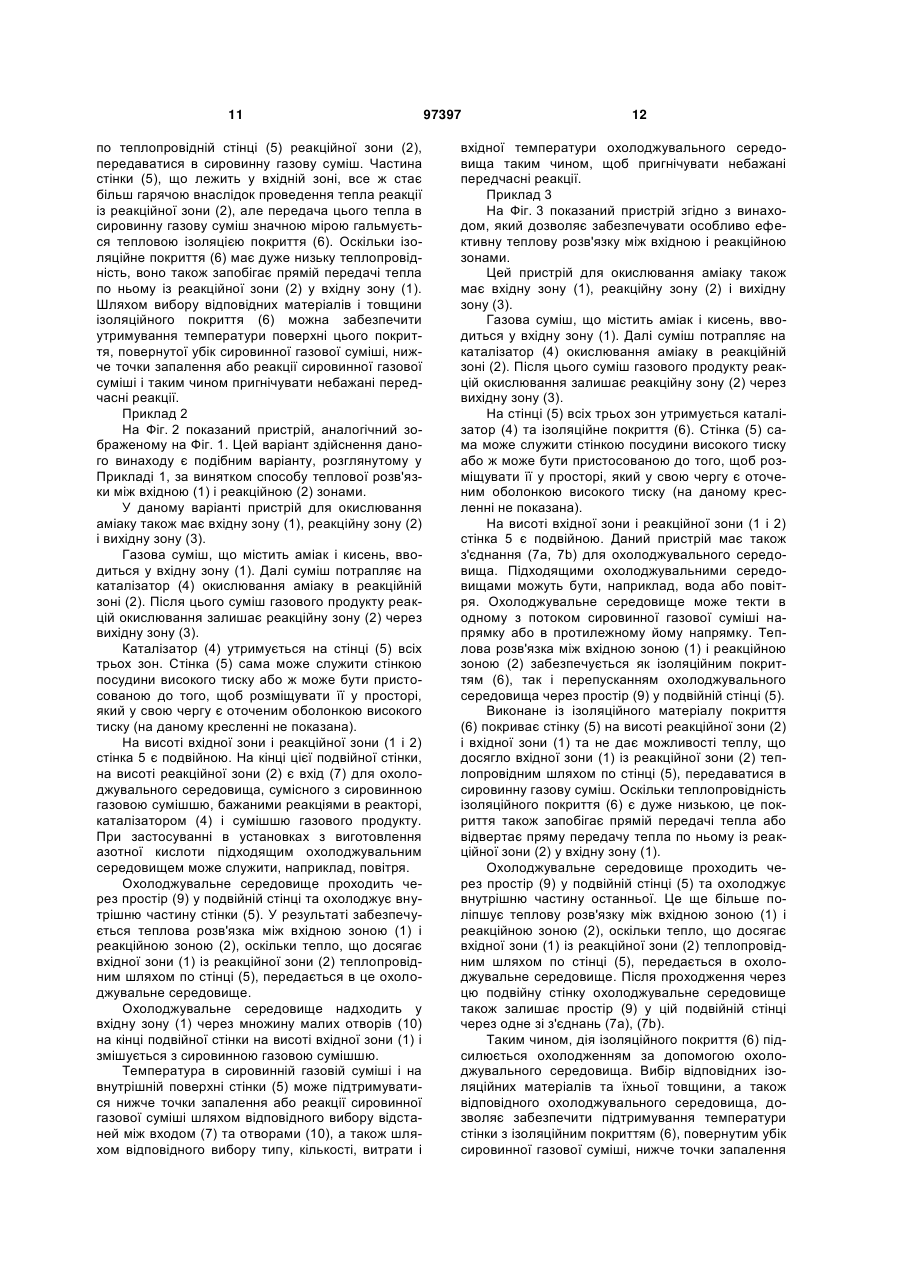

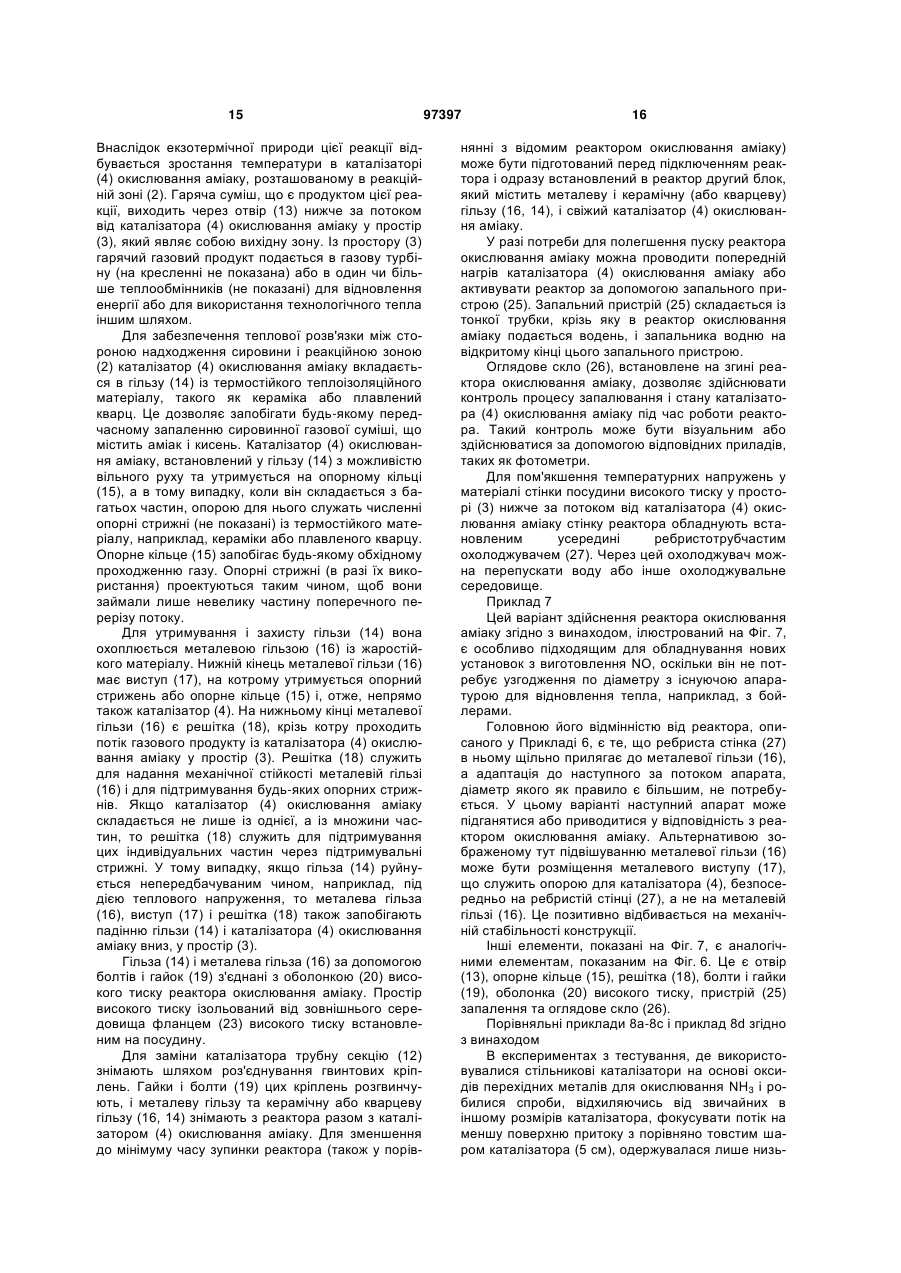

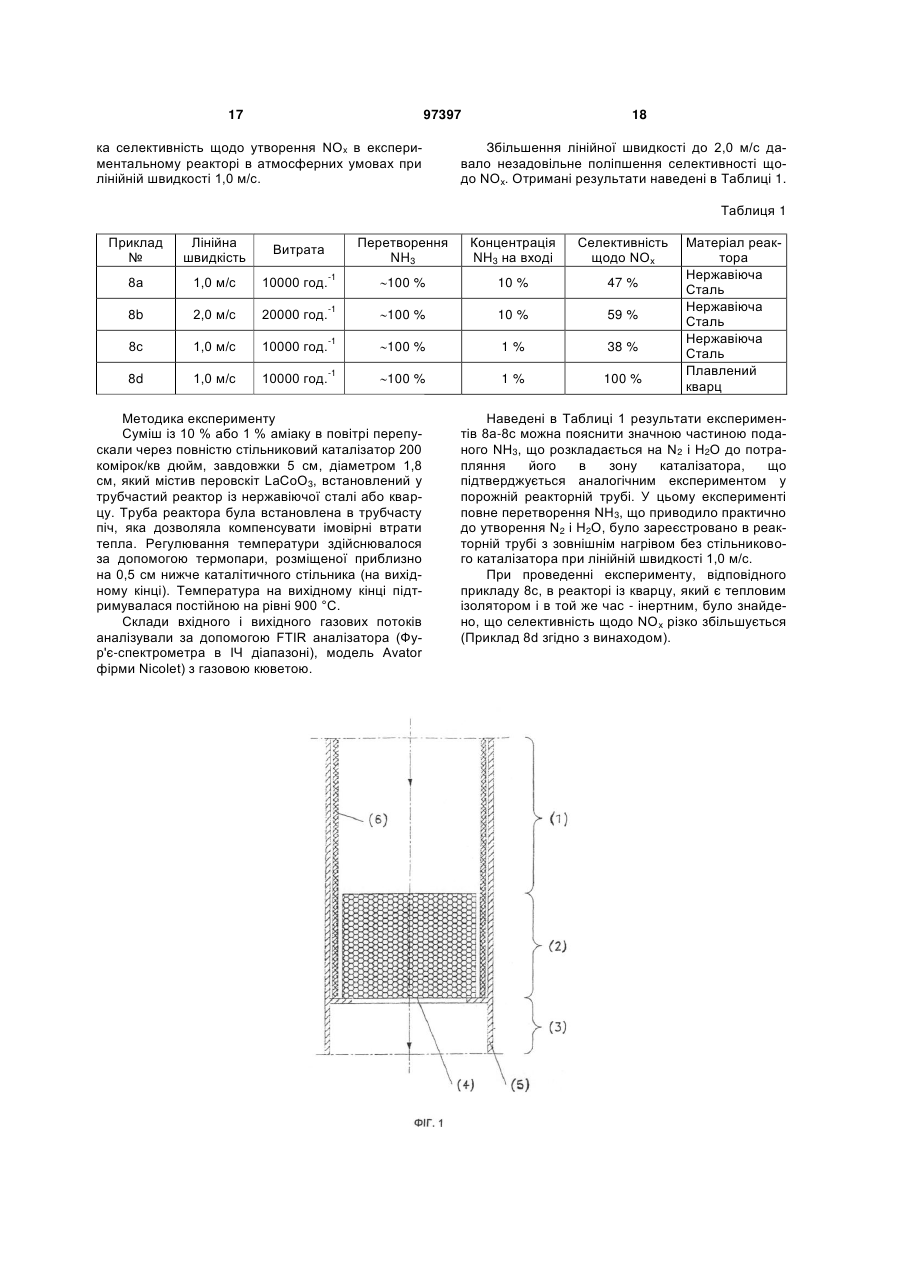

1. Реактор для каталітичних, екзотермічних реакцій у газовій фазі шляхом проведення реакції сировинного газу для утворення газового продукту, який містить послідовно в напрямку потоку сировинного газу вхідну зону (1), реакційну зону (2), яка містить принаймні один каталізатор (4), і вихідну зону (3) для газового продукту, де вхідна зона (1) призначена для подавання сировинної газової суміші, на ділянці вхідної зони (1) або на ділянці вхідної зони (1) і реакційної зони (2) розміщене принаймні одне ізоляційне покриття (6), призначене для ізолювання внутрішнього простору реактора на висоті вхідної зони (1) або на висоті вхідної зони (1) і реакційної зони (2) від стінки (5) реактора, і на ділянці вхідної зони (1) або на ділянці вхідної зони (1) і реакційної зони (2) розміщений принаймні один пристрій для транспортування охолоджуючого середовища, де ці засоби призначені для зменшення передачі тепла із реакційної зони (2) у вхідну зону (1), і де внутрішні стінки реактора на ділянці вхідної зони (1) або на ділянці вхідної зони (1) і реакційної зони (2) виконані з інертного матеріалу. 2 (19) 1 3 97397 4 торі, оточеному оболонкою високого тиску, та окрім принаймні одного ізоляційного покриття (6) передбачена принаймні одна стінка (5) реактора з подвійною стінкою, яка, крім того, є опорою для каталізатора (4) і має принаймні одне з'єднання (7) для охолоджуючого середовища. 7. Реактор за п. 1, який відрізняється тим, що містить гільзу (14), виконану із термостійкого і теплоізоляційного матеріалу, призначену для введення каталізатора (4). 8. Реактор за п. 7, який відрізняється тим, що гільза (14) оточена металевою гільзою (16) із термостійкого матеріалу, нижній кінець якої у кращому варіанті містить металевий виступ (17), і на нижньому кінці металевої гільзи (16) встановлена решітка (18), призначена для проходження газової суміші із реакційної зони (2) у вихідну зону (3), де гільза (14) і металева гільза (16) у кращому варіанті з'єднані з оболонкою (20) високого тиску реактора за допомогою болтів і гайок (19). 9. Реактор за п. 7 або 8, який відрізняється тим, що додатково містить запальний пристрій (25). 10. Реактор за будь-яким з пп. 7-9, який відрізняється тим, що на внутрішній стороні стінки посудини високого тиску реактора для пом'якшення температурних напруг на стінці посудини високого тиску у вихідній зоні (3) нижче за потоком від реакційної зони (2) додатково розміщений охолоджувальний пристрій, краще ребристо-трубчастий охолоджувальний пристрій (27). 11. Реактор за будь-яким з пп. 1-10, який відрізняється тим, що каталізатор (4) має стільникову форму або є нанесеним на і/або введеним у матеріал основи, виконаний у формі стільника, та каталізатор у кращому варіанті має форму шару або пакування, що має глибину, яка у напрямку потоку становить принаймні 3 см. 12. Процес для здійснення каталітичних, екзотермічних реакцій у газовій фазі за допомогою реактора за п. 1, який включає такі стадії: і) введення сировинної газової суміші у вхідну зону (1) реактора, іі) введення сировинної газової суміші в реакційну зону (2), що містить каталізатор (4), за умов, коли сировинну газову суміш повністю або частково перетворюють на продукти в екзотермічній реакції у реакційній зоні (4), ііі) виведення суміші газового продукту із реактора через вихідну зону (3) і iv) забезпечення засобами зменшення передачі тепла реакції із реакційної зони (2) у вхідну зону (1) у формі принаймні одного ізоляційного покриття (6), яке ізолює внутрішній простір реактора на висоті вхідної зони (1) або на висоті вхідної зони (1) і реакційної зони (2) від стінки (5) реактора, і принаймні одного пристрою для транспортування охолоджуючого середовища на ділянці вхідної зони (1) або на ділянці вхідної зони (1) і реакційної зони (2), і використання реактора, внутрішні стінки якого на ділянці вхідної зони (1) або на ділянці вхідної зони (1) і реакційної зони (2) виконані з інертного матеріалу. 13. Процес за п. 12, який відрізняється тим, що як сировинний газ використовують газову суміш, що містить суміш аміаку і кисню. 14. Процес за п. 12, який відрізняється тим, що сировинну газову суміш використовують для окислювання аміаку, а газовий продукт використовують для виготовлення капролактаму і/або азотної кислоти. 15. Процес за будь-яким з пп. 12-14, який відрізняється тим, що використовують каталізатор, виконаний у формі стільника та який є наявним у формі каталітичного шару або каталітичного пакування і має глибину, яка у напрямку потоку становить принаймні 3 см. 16. Застосування реактора за будь-яким з пп. 1-11 для окислювання аміаку. 17. Застосування за п. 16, яке відрізняється тим, що реактор інтегрований в установку для виготовлення капролактаму або азотної кислоти. Даний винахід належить до поліпшених реакторів і відповідних процесів для проведення каталітичних реакцій у газовій фазі. Зокрема, винахід належить до поліпшених процесів для окислювання, наприклад, процесів для окислювання аміаку, які можуть використовуватися, наприклад, як компоненти у виготовленні капролактаму і, зокрема, азотної кислоти. При проведенні каталітичних реакцій у газовій фазі у багатьох випадках відбувається виділяння теплоти реакції. Викликане цим підвищення температури усередині реактора може становити небезпеку і особливо в тих випадках, коли використовуються вибухонебезпечні суміші сировинних матеріалів. Тепло, що виділяється екзотермічними реакціями в газовій фазі, може досягати розташованих перед реакційною зоною реактора ділянок, наприклад, теплопровідним шляхом по нагрітим стінкам реактора, шляхом конвекції, опосередкованої вихруванням реакційних газів, що рухаються проти потоку, або шляхом теплового випромінювання. Внаслідок цього переносу тепла сировинний газ може, ще до досягнення ним реакційної зони, нагріватися так сильно, що до досягнення цієї зони з ним будуть відбуватися небажані вторинні реакції або некеровані передчасні реакції. Екзотермічною реакцією в газовій фазі, що здійснюється у промисловому масштабі, є, наприклад, реакція утворення азотної кислоти (HNO3). У промислових умовах її проводять як правило шляхом каталітичного окислювання аміаку над Pt-Rh каталізатором методом Оствальда (Ostwald). При цьому NH3 з високою селективністю окисляється на NO, який у подальшому процесі окисляється на NO2 і нарешті в абсорбційній колоні реагує з водою, перетворюючись на HNO3. Pt/Rhкаталізатори у формі тонких сіток натягують на 5 великій площі у пальнику. Діаметр таких сіток зазвичай становить від 0,5 до 5 м. Товщина сіткового пакета в залежності від кількості використовуваних у ньому сіток становить від кількох міліметрів до максимум 2 сантиметрів. Через ці сітки перепускають газову суміш, що складається як правило на 8-12 %(об.) із аміаку і решти - повітря. При цьому на сітках внаслідок екзотермічної природи реакції встановлюється температура приблизно 850950 °C. Після цього гарячий газ реакції охолоджують у теплообміннику, в котрому генерується пара або нагрівається технологічний газ. Вибір описаної вище геометрії каталізатора з великим діаметром при дуже малій висоті сіток зумовлений з одного боку тим, що окислення NH3, у зв'язку з можливістю наступної реакції NO, повинно відбуватися при дуже короткому часі перебування в зоні реакції, а з іншого боку - тим, що падіння тиску, викликане потоком крізь сітки, а також механічне навантаження на сітку повинні підтримуватися якомога нижчими. Таким чином, в умовах промислового виробництва потік аміаку крізь сітки має відносно малу лінійну швидкість і в залежності від тиску становить від 0,4-1,0 м/с в умовах атмосферного тиску, 1-3 м/с в умовах горіння у проміжному інтервалі величин тиску 3-7 бар (абсолютного) і приблизно 2-4 м/с в умовах горіння під високим тиском в інтервалі 8-12 бар (абсолютного) Зазначені величини тиску відповідають умовам потоку у вакуумі газу, нагрітого теплотою реакції. Крім того, при надмірно великій швидкості вхідного потоку газу реакція на Pt-Rh сітках може гаситися охолоджувальною дією потоку газу, що надходить ("ефект гасіння потоком"). Нижня межа швидкості вхідного потоку аміачно-повітряної суміші визначається швидкістю полум'я імовірного термічного згоряння аміаку таким чином, щоб зворотний хід запаленої на каталізаторі реакції у вільний газовий простір перед шаром каталізатора у будь-якому випадку виключався. Поряд з класичними сітковими каталізаторами в науково-технічній і патентній літературі описується також застосування у процесах окислювання аміаку каталізаторів із неблагородних металів, а саме із оксидів перехідних металів Такі каталізатори можуть використовуватися самі або в комбінації з Pt-Rh сітками. Огляд літератури стосовно цих питань можна знайти, наприклад, у роботі (Sadykov et al, Appl. Catal. General A: 204 (2000) 59-87). Звертання до каталізаторів із неблагородних металів зумовлено потребою в економії благородних металів і, зокрема, платини. Каталізатори із благородних металів у реакції окислювання аміаку спрацьовуються і, отже, залежно від навантаження на сітку повинні з бігом часу їх експлуатації замінюватися з інтервалами від 3 місяців до року Це потребує значних коштів. Каталізатори на основі оксидів перехідних металів так само, як і Pt-Rh сіткові каталізатори, зазвичай працюють в умовах відносно низьких швидкостей вхідного потоку. Це є необхідним, зокрема, для того, щоб уникнути передчасного гасіння запаленої на каталізаторі реакції окислю 97397 6 вання аміаку. Каталізатори на основі оксидів перехідних металів, як правило, є менш активними, ніж каталізатори із благородних металів і порівняно з останніми мають значно вищу точку початку екзотермічного підйому, а також вищу температуру гасіння. У заявці WO-A-99/25,650 описані способи того, як шляхом застосування дуже дрібних гранул каталізатора, які поміщуються в так звані "патрони" (картриджі), можна понизити температуру "гасіння", уникаючи при цьому занадто великого падіння тиску. При каталітичному окислюванні аміаку завжди доводиться вирішувати проблему запалення аміаку до того, як він входить у контакт з каталізатором окислення, тобто, наприклад, на гарячих стінках труб, у результаті чого він згоряє неселективно на N2 і Н2О або N2O. У документі ЕР-А-1,028,089 вказано на те, що зворотне випромінювання від згоряння аміаку на деталі розподільника для постачання NH3повітряної суміші може призводити до нагріву цих проміжних деталей і в результаті - до окислення вхідного NH3 до N2O на поверхні цих деталей. Передчасне запалення NH3 стає особливо суттєвою проблемою у промислових умовах з високими концентраціями NH3, що лежать в інтервалі 8-12 %(об), оскільки процес згоряння при таких концентраціях є самовідновлювальним і може навіть підсилюватися під дією тепла, що виділяється в цій реакції. Окрім фактичної температури запалення, тобто критичної поверхневої температури, вище якої може відбуватися розкладання NH3, критичного значення у зв'язку з цим набуває також відведення тепла, що виділяється внаслідок такого розкладання NH3. Зазначене відведення тепла є тим кращим, чим швидшим є потік газу з аміаком над даними поверхнями (охолоджувальна дія) і чим холоднішим є цей потік. Крім того, при цьому скорочується також час перебування сировинного газового потоку до його приходу в контакт з каталізатором і тривалість імовірної неселективної передчасної реакції. У промисловому виробництві HNO3 шляхом окислювання аміаку над Pt-Rh сітками низька температура ініціації високоактивних Pt-Rh каталізаторів дає можливість працювати при відносно низькій вхідній температурі - приблизно 200 °C. При цьому передчасне запалення аміаку не є перешкодою для здійснення даного процесу в промислових умовах, незважаючи на низьку швидкість вхідного потоку. Але при використанні каталізаторів з низькою каталітичною активністю сировинна газова суміш повинна мати високу температуру (попередній нагрів), або ж процес треба проводити з низькими швидкостями вхідного потоку, чи ще краще - використовувати обидва ці підходи в комбінації один з одним. За таких умов ризик передчасного запалення аміаку зменшується. Проведені у зв'язку з цим експерименти із застосуванням стільникових каталізаторів, які у порівнянні з платиновими сітками мають менший по 7 перечний переріз і більшу глибину каталізаторного шару, показали, що селективність стосовно утворення бажаних NOx є дуже малою при низьких швидкостях вхідного потоку сировинної газової суміші. Отже, економічна ефективність такого процесу є під знаком питання. Даний ефект теоретично може бути компенсований шляхом підвищення швидкості вхідного потоку сировинної газової суміші. Але на практиці підвищувати швидкість вхідного потоку можна лише в певних межах оскільки при цьому відбувається непропорційне збільшення падіння тиску і, крім того в певних умовах досягається лише неповне згоряння аміаку. З такими самими проблемами пов'язано багато інших використовуваних у промисловості екзотермічних реакцій у газовій фазі і зокрема, наприклад, реакцій окислювання інших сировинних матеріалів а не тільки аміаку, радикальних реакцій епоксидування або галогенування вуглеводнів. Метою даного винаходу є створення реактора і процесу для каталітичних екзотермічних реакцій у газовій фазі, в котрих є зниженими ризики передчасного запалення сировинного газу або використовуваної сировинної газової суміші і виникнення небажаних вторинних реакцій. У зв'язку з цим, даним винаходом пропонується реактор для каталітичних екзотермічних реакцій у газовій фазі, які проводять із сировинним газом для одержання газового продукту, де зазначений реактор містить, послідовно в напрямку потоку сировинного газу, вхідну зону (1), реакційну зону (2), в котрій міститься принаймні один каталізатор (4), і вихідну зону (3) для газового продукту, де ділянка вхідної зони (1) або ділянка вхідної зони (1) і реакційної зони (2) обладнана засобами зменшення теплопередачі із реакційної зони (2) у вхідну зону (1) і/або внутрішні стінки реактора на ділянці вхідної зони (1) або на ділянці вхідної зони (1) і реакційної зони (2) виконані із інертного матеріалу. Сировинний газ надходить у реактор через вхідну зону (1) і далі проходить через реакційну зону (2), в котрій розташований каталізатор (4). У цій зоні сировинний газ повністю або частково перетворюється в екзотермічній реакції на газовий продукт, який далі покидає реактор через вихідну зону (3). У зв'язку з генеруванням тепла в реакційній зоні (2), тут існує ризик того, що принаймні частина цього тепла буде передаватися у протитоку щодо потоку сировинного газу у вхідну зону (1) теплопровідним шляхом, шляхом конвекції і/або шляхом випромінювання і, таким чином, нагрівати сировинний газ або поверхню стінки реактора у вхідній зоні (1) до неприйнятного рівня. Для запобігання цьому або відвертання цього ділянка вхідної зони (1) або ділянка вхідної зони (1) і реакційної зони (2) у першому варіанті здійснення даного винаходу є обладнаною засобами, що знижують теплопередачу із реакційної зони (2) у вхідну зону (1). В іншому варіанті здійснення винаходу внутрішні стінки реактора на ділянці вхідної зони (1) або на ділянці вхідної зони (1) і реакційної зони (2) виконані із інертного матеріалу. Цей варіант дозволяє запобігати виникненню каталітичної реакції 97397 8 або відвертати каталітичну реакцію сировинного газу на внутрішніх стінках реактора. Використовуваний у даному описі термін "інертний матеріал" означає будь-який матеріал, що не сприяє будь-яким небажаним вторинним реакціям при температурах, що превалюють у сировинних газах у вхідній зоні або при температурах на поверхнях внутрішньої стінки вхідної зони. Ці матеріали можуть додатково знижувати теплопередачу із реакційної зони (2) у вхідну зону (1). Кращими для такого варіанту є інертні або термоізоляційні матеріали. Інертними матеріалами покривають внутрішні стінки реактора. Ці матеріали, наприклад, наносять на внутрішні стінки реактора або використовують у формі гільзи в реакторі або ж із них цілком виконують стінки реактора. Інертними матеріалами можуть бути, наприклад, кераміка і, зокрема, спечена кераміка високої густини плавлений кварц, шамот, емаль чи метали з полірованими поверхнями. Зменшення теплопередачі із реакційної зони (2) у вхідну зону (1) можна досягати різноманітними способами. В одному з таких способів ділянку вхідної зони (1) або ділянку вхідної зони (1) і реакційної зони (2) обладнують ізоляційним покриттям (6), котре ізолює внутрішній простір реактора від його стінки (5). Ізоляційне покриття (6) працює по суті двояким чином. По-перше, тепло, що проходить по високотеплопровідній стінці (5) реактора із реакційної зони (2) у вхідну зону (1), передається дуже погано у зв'язку з низькою теплопровідністю ізоляційного покриття (6) на поверхні, повернутій до сировинного газу. По-друге, завдяки низькій теплопровідності ізоляційного покриття (6) зниженою є пряма передача тепла по цьому покриттю із реакційної зони (2) у вхідну зону (1). Другий спосіб полягає в тому, що ділянку вхідної зони (1) або ділянку вхідної зони (1) і реакційної зони (2) обладнують пристроєм, крізь котрий можна перепускати охолоджувальне середовище. Цей пристрій відбирає частину тепла, генерованого в реакційній зоні (2), таким чином, що це тепло стає недоступним для його передачі у вхідну зону (1), і/або таким чином, що воно вводиться в сировинний газ у певному місці у вхідній зоні (1), в якому цей сировинний газ все ще є таким холодним, що підвищення температури, викликане введенням охолоджувального середовища, не є критичним, або ж охолоджувальне середовище охолоджує вхідну зону (1), сусідню з реакційною зоною (2), до такого рівня, що температура вхідної зони (1) залишається в некритичному інтервалі, незважаючи на відбір тепла із реакційної зони (2). Перевага при цьому віддається реактору, який об'єднує в собі два ці способи. У ще одному кращому варіанті реактор згідно з винаходом на ділянці його вхідної зони (1) або на ділянці його вхідної зони (1) і реакційної зони (2) обладнують засобами, котрі зменшують теплопередачу із реакційної зони (2) у вхідну зону (1), а внутрішні стінки реактора на ділянці вхідної зони (1) або на ділянці вхідної зони (1) і реакційної зони (2) виконують із інертного матеріалу. 9 Даним винаходом пропонується також процес для проведення каталітичних екзотермічних реакцій у газовій фазі за допомогою описаного вище реактора. Запропонований процес включає у себе такі дії: (і) введення сировинного газу у вхідну зону (1) реактора; (іі) введення сировинного газу у реакційну зону (2), що містить каталізатор (4), в умовах, у котрих сировинний газ повністю або частково перетворюється на газовий продукт в екзотермічній реакції у реакційній зоні (4); (ііі) виведення газового продукту із реактора через вихідну зону (3); (iv) забезпечення засобами зменшення передачі тепла реакції із реакційної зони (2) у вхідну зону (1) і/або використання реактора, внутрішні стінки якого на ділянці вхідної зони (1) або на ділянці вхідної зони (1) і реакційної зони (2) виконані із інертного матеріалу. Сировинними газами в даному винаході можуть служити різноманітні гази, а ще краще - газові суміші. Природа цих газів або газових сумішей не є критичною, якщо ними є сировинні газі або сировинні газові суміші, котрі можуть каталітично реагувати в екзотермічній реакції в газовій фазі в реакторі згідно з винаходом. Хімічними реакціями, які можуть проводитися в реакторі згідно з даним винаходом, є, наприклад, реакції окислювання будь-яких типів, а також інші радикальні екзотермічні реакції в газовій фазі, такі як, наприклад, реакції галогенування. Реактор згідно з винаходом у кращому варіанті використовують для окислювання аміаку і, зокрема, для виготовлення капролактаму або азотної кислоти. Подібним чином перевага віддається використанню реактору згідно з винаходом для проведення реакції Андрусова (Andrussow) і, зокрема, для виготовлення ціаністого водню із аміаку, кисню та вуглеводнів, кращим серед яких для даної цілі є метан. Нижче суть даного винаходу розглядається на прикладах здійснення реакцій окислювання аміаку у виготовленні азотної кислоти. Проте, як зазначалося вище, реактор і процес згідно з винаходом у принципі є підходящими також для проведення інших реакцій. У реакції або реакціях згідно з даним винаходом можуть використовуватися будь-які підходящі каталізатори. При цьому каталізатори можуть мати, наприклад, чисту, повністю активну форму, або ж можуть утримуватися на носіях. Можуть використовуватися також будь-які підходящі геометрії каталізаторів і зокрема, наприклад, форму таблеток, гранул, екструдатів або порошку у формі шарів, пакувань, сіток та інші форми, наприклад, монолітних стільників. Згідно з даним винаходом використовуватися можуть, зокрема, каталізатори, що містять оксиди перехідних металів, як описано, наприклад, у (Appl. Catal. General A 204 (2000) 59-87, US-A5,690,900 або ЕР-А946,290). 97397 10 Особливо корисними є каталізатори, що містять кобальт. Кращим структурним типом каталізаторів є перовскіти. Для окислювання аміаку перевага згідно з даним винаходом віддається каталізаторам у стільниковій формі. Це можуть бути, наприклад, повністю активні стільникові каталізатори або каталізатори на стільникових основах з нанесеним на них або введеним у них каталітично активним матеріалом. Особлива перевага віддається використанню каталізаторів, наприклад, у формі шарів пакувань або стільників, котрі у вигляді в напрямку потоку мають глибину принаймні 3 см, краще - принаймні 5 см, ще краще - принаймні 10 см, а найкраще - від 10 до 200 см Нижче з ілюстраціями на доданих фігурах креслення розглянуті приклади здійснення даного винаходу, які не обмежують його об'єму. На доданих фігурах креслення зображені Фіг. 1 - пристрій згідно з винаходом у поздовжньому розрізі, Фіг. 2 - інший пристрій згідно з винаходом у поздовжньому розрізі, Фіг. 3 - інший пристрій згідно з винаходом у поздовжньому розрізі, Фіг. 4 - інший пристрій згідно з винаходом у поздовжньому розрізі, Фіг. 5 - інший пристрій згідно з винаходом у поздовжньому розрізі, Фіг. 6 - модифікований згідно з даним винаходом реактор окислювання аміаку у поздовжньому розрізі, Фіг. 7 - інший пристрій згідно з винаходом у поздовжньому розрізі. Перелічені фігури креслення детально описані в наступних прикладах Приклад 1 На Фіг. 1 ілюстровані головні особливості даного винаходу на запропонованому пристрої для окислювання аміаку. Пристрій для окислювання аміаку в загальному випадку може бути поділений на три зони: вхідну зону (1), реакційну зону (2) і вихідну зону (3). У вхідну зону (1) подається газова суміш, що містить аміак і кисень (далі "сировинна газова суміш"), яка далі потрапляє на каталізатор (4) окислювання аміаку в наступній, реакційній зоні (2) Після цього суміш газового продукту реакцій окислювання залишає реакційну зону (2) через вихідну зону (3). У варіанті здійснення винаходу, ілюстрованому на Фіг. 1, всі три зони (1, 2 і 3) пристрою згідно з винаходом оточені стінкою 5, котра, крім того, служить опорою для каталізатора (4) та основою для ізоляційного покриття (6). Стінка (5) сама може служити стінкою посудини високого тиску або ж може бути пристосованою до того, щоб розміщувати її у просторі, який у свою чергу є оточеним оболонкою високого тиску (на Фіг. 1 не показана). Теплова розв'язка між вхідною зоною (1) та реакційною зоною (2) забезпечується ізоляційним покриттям (6), виконаним із теплоізоляційного і газонепроникного матеріалу. Ізоляційне покриття (6) не дозволяє теплу, що досягає вхідної зони (1) 11 по теплопровідній стінці (5) реакційної зони (2), передаватися в сировинну газову суміш. Частина стінки (5), що лежить у вхідній зоні, все ж стає більш гарячою внаслідок проведення тепла реакції із реакційної зони (2), але передача цього тепла в сировинну газову суміш значною мірою гальмується тепловою ізоляцією покриття (6). Оскільки ізоляційне покриття (6) має дуже низьку теплопровідність, воно також запобігає прямій передачі тепла по ньому із реакційної зони (2) у вхідну зону (1). Шляхом вибору відповідних матеріалів і товщини ізоляційного покриття (6) можна забезпечити утримування температури поверхні цього покриття, повернутої убік сировинної газової суміші, нижче точки запалення або реакції сировинної газової суміші і таким чином пригнічувати небажані передчасні реакції. Приклад 2 На Фіг. 2 показаний пристрій, аналогічний зображеному на Фіг. 1. Цей варіант здійснення даного винаходу є подібним варіанту, розглянутому у Прикладі 1, за винятком способу теплової розв'язки між вхідною (1) і реакційною (2) зонами. У даному варіанті пристрій для окислювання аміаку також має вхідну зону (1), реакційну зону (2) і вихідну зону (3). Газова суміш, що містить аміак і кисень, вводиться у вхідну зону (1). Далі суміш потрапляє на каталізатор (4) окислювання аміаку в реакційній зоні (2). Після цього суміш газового продукту реакцій окислювання залишає реакційну зону (2) через вихідну зону (3). Каталізатор (4) утримується на стінці (5) всіх трьох зон. Стінка (5) сама може служити стінкою посудини високого тиску або ж може бути пристосованою до того, щоб розміщувати її у просторі, який у свою чергу є оточеним оболонкою високого тиску (на даному кресленні не показана). На висоті вхідної зони і реакційної зони (1 і 2) стінка 5 є подвійною. На кінці цієї подвійної стінки, на висоті реакційної зони (2) є вхід (7) для охолоджувального середовища, сумісного з сировинною газовою сумішшю, бажаними реакціями в реакторі, каталізатором (4) і сумішшю газового продукту. При застосуванні в установках з виготовлення азотної кислоти підходящим охолоджувальним середовищем може служити, наприклад, повітря. Охолоджувальне середовище проходить через простір (9) у подвійній стінці та охолоджує внутрішню частину стінки (5). У результаті забезпечується теплова розв'язка між вхідною зоною (1) і реакційною зоною (2), оскільки тепло, що досягає вхідної зони (1) із реакційної зони (2) теплопровідним шляхом по стінці (5), передається в це охолоджувальне середовище. Охолоджувальне середовище надходить у вхідну зону (1) через множину малих отворів (10) на кінці подвійної стінки на висоті вхідної зони (1) і змішується з сировинною газовою сумішшю. Температура в сировинній газовій суміші і на внутрішній поверхні стінки (5) може підтримуватися нижче точки запалення або реакції сировинної газової суміші шляхом відповідного вибору відстаней між входом (7) та отворами (10), а також шляхом відповідного вибору типу, кількості, витрати і 97397 12 вхідної температури охолоджувального середовища таким чином, щоб пригнічувати небажані передчасні реакції. Приклад 3 На Фіг. 3 показаний пристрій згідно з винаходом, який дозволяє забезпечувати особливо ефективну теплову розв'язку між вхідною і реакційною зонами. Цей пристрій для окислювання аміаку також має вхідну зону (1), реакційну зону (2) і вихідну зону (3). Газова суміш, що містить аміак і кисень, вводиться у вхідну зону (1). Далі суміш потрапляє на каталізатор (4) окислювання аміаку в реакційній зоні (2). Після цього суміш газового продукту реакцій окислювання залишає реакційну зону (2) через вихідну зону (3). На стінці (5) всіх трьох зон утримується каталізатор (4) та ізоляційне покриття (6). Стінка (5) сама може служити стінкою посудини високого тиску або ж може бути пристосованою до того, щоб розміщувати її у просторі, який у свою чергу є оточеним оболонкою високого тиску (на даному кресленні не показана). На висоті вхідної зони і реакційної зони (1 і 2) стінка 5 є подвійною. Даний пристрій має також з'єднання (7а, 7b) для охолоджувального середовища. Підходящими охолоджувальними середовищами можуть бути, наприклад, вода або повітря. Охолоджувальне середовище може текти в одному з потоком сировинної газової суміші напрямку або в протилежному йому напрямку. Теплова розв'язка між вхідною зоною (1) і реакційною зоною (2) забезпечується як ізоляційним покриттям (6), так і перепусканням охолоджувального середовища через простір (9) у подвійній стінці (5). Виконане із ізоляційного матеріалу покриття (6) покриває стінку (5) на висоті реакційної зони (2) і вхідної зони (1) та не дає можливості теплу, що досягло вхідної зони (1) із реакційної зони (2) теплопровідним шляхом по стінці (5), передаватися в сировинну газову суміш. Оскільки теплопровідність ізоляційного покриття (6) є дуже низькою, це покриття також запобігає прямій передачі тепла або відвертає пряму передачу тепла по ньому із реакційної зони (2) у вхідну зону (1). Охолоджувальне середовище проходить через простір (9) у подвійній стінці (5) та охолоджує внутрішню частину останньої. Це ще більше поліпшує теплову розв'язку між вхідною зоною (1) і реакційною зоною (2), оскільки тепло, що досягає вхідної зони (1) із реакційної зони (2) теплопровідним шляхом по стінці (5), передається в охолоджувальне середовище. Після проходження через цю подвійну стінку охолоджувальне середовище також залишає простір (9) у цій подвійній стінці через одне зі з'єднань (7а), (7b). Таким чином, дія ізоляційного покриття (6) підсилюється охолодженням за допомогою охолоджувального середовища. Вибір відповідних ізоляційних матеріалів та їхньої товщини, а також відповідного охолоджувального середовища, дозволяє забезпечити підтримування температури стінки з ізоляційним покриттям (6), повернутим убік сировинної газової суміші, нижче точки запалення 13 або реакції цієї сировинної газової суміші та пригнічувати небажані передчасні реакції. Приклад 4 На Фіг. 4 показаний пристрій, аналогічний зображеному на Фіг. 2 У цьому пристрої теплова розв'язка між вхідною і реакційною зонами (1 і 2) забезпечується охолодженням вхідної зони. Даний пристрій для окислювання аміаку також має вхідну зону (1), реакційну зону (2) і вихідну зону (3). Газова суміш, що містить аміак і кисень, вводиться у вхідну зону (1). Далі суміш потрапляє на каталізатор (4) окислювання аміаку в реакційній зоні (2). Після цього суміш газового продукту реакцій окислювання залишає реакційну зону (2) через вихідну зону (3). Каталізатор (4) утримується на стінці (5) всіх трьох зон. Стінка (5) сама може служити стінкою посудини високого тиску або ж може бути пристосованою до того, щоб розміщувати її у просторі, який у свою чергу є оточеним оболонкою високого тиску (на даному кресленні не показана). На висоті вхідної зони (1) стінка (5) має подвійну конфігурацію. На кінці цієї подвійної стінки поблизу реакційної зони (2) є вхід (7) для охолоджувального середовища, сумісного з сировинною газовою сумішшю, бажаними реакціями в реакторі, каталізатором (4) і сумішшю газового продукту. При застосуванні в установках з виготовлення азотної кислоти підходящим охолоджувальним середовищем може служити, наприклад, повітря. Охолоджувальне середовище проходить через простір (9) у подвійній стінці та охолоджує внутрішню частину стінки (5) на висоті вхідної зони (1). У результаті забезпечується теплова розв'язка між вхідною зоною (1) і реакційною зоною (2), оскільки тепло, що досягає вхідної зони (1) із реакційної зони (2) теплопровідним шляхом по стінці (5), передається в це охолоджувальне середовище. Охолоджувальне середовище надходить у вхідну зону (1) через множину малих отворів (10) на кінці подвійної стінки, на якому потік сировинного газу входить у реактор. Таким чином, охолоджувальне середовище змішується з сировинною газовою сумішшю. Температура в сировинній газовій суміші і на внутрішній поверхні стінки (5) може підтримуватися нижче точки запалення або реакції сировинної газової суміші шляхом відповідного вибору відстаней між входом (7) та отворами (10), а також шляхом відповідного вибору типу, кількості, витрати і вхідної температури охолоджувального середовища таким чином, щоб пригнічувати небажані передчасні реакції. Приклад 5 На Фіг. 5 показаний пристрій, аналогічний зображеному на Фіг. 3 Але в цьому пристрої ізоляційне покриття (6) є лише на висоті вхідної зони (1). Даний пристрій для окислювання аміаку також має вхідну зону (1) реакційну зону (2) і вихідну зону (3). Газова суміш, що містить аміак і кисень, вводиться у вхідну зону (1). Далі суміш потрапляє на каталізатор (4) окислювання аміаку в реакційній 97397 14 зоні (2). Після цього суміш газового продукту реакцій окислювання залишає реакційну зону (2) через вихідну зону (3). На стінці (5) всіх трьох зон утримується каталізатор (4) та ізоляційне покриття (6). Стінка (5) сама може служити стінкою посудини високого тиску або ж може бути пристосованою до того, щоб розміщувати її у просторі, який у свою чергу є оточеним оболонкою високого тиску (на даному кресленні не показана). На висоті вхідної зони і реакційної зони (1 і 2) стінка 5 є подвійною. Даний пристрій має також з'єднання (7а, 7b) для охолоджувального середовища. Охолоджувальне середовище може текти в одному з потоком сировинної газової суміші напрямку або в протилежному йому напрямку. Теплова розв'язка між вхідною зоною (1) і реакційною зоною (2) забезпечується як ізоляційним покриттям (6), так і перепусканням охолоджувального середовища через простір (9) у подвійній стінці (5). Виконане із ізоляційного матеріалу покриття (6) покриває стінку (5) на висоті реакційної зони (2) і вхідної зони (1) та не дає можливості теплу, що досягло вхідної зони (1) із реакційної зони (2) теплопровідним шляхом по стінці (5), передаватися в сировинну газову суміш. Оскільки теплопровідність ізоляційного покриття (6) є дуже низькою, це покриття також запобігає прямій передачі тепла або відвертає пряму передачу тепла по ньому із реакційної зони (2) у вхідну зону (1). Охолоджувальне середовище проходить через простір (9) у подвійній стінці (5) та охолоджує внутрішню частину останньої. Це ще більше поліпшує теплову розв'язку між вхідною зоною (1) і реакційною зоною (2), оскільки тепло, що досягає вхідної зони (1) із реакційної зони (2) теплопровідним шляхом по стінці (5), передається в охолоджувальне середовище. Після проходження через цю подвійну стінку охолоджувальне середовище також залишає простір (9) у цій подвійній стінці через одне зі з'єднань (7а), (7b). Дія ізоляційного покриття (6) підсилюється охолодженням за допомогою охолоджувального середовища. Вибір відповідних ізоляційних матеріалів та їхньої товщини, а також відповідного охолоджувального середовища, дозволяє забезпечити підтримування температури стінки з ізоляційним покриттям (6), повернутим убік сировинної газової суміші, нижче точки запалення або реакції цієї сировинної газової суміші та пригнічувати небажані передчасні реакції. Приклад 6 Даний приклад здійснення винаходу розрахований головним чином на заміну кришки відомого реактора окислювання аміаку. На Фіг. 6 показаний реактор окислювання аміаку згідно з даним винаходом. Газова суміш, що містить кисень та аміак надходить у даний пристрій через трубну секцію (12). Ця суміш перепускається через каталізатор (4) окислювання аміаку, який у даному випадку має стільникову конфігурацію і на якому або в якому розміщена стільникова основа. В цьому місці аміак перетворюється на монооксид азоту в результаті реакції з частиною кисню в сировинній суміші. 15 Внаслідок екзотермічної природи цієї реакції відбувається зростання температури в каталізаторі (4) окислювання аміаку, розташованому в реакційній зоні (2). Гаряча суміш, що є продуктом цієї реакції, виходить через отвір (13) нижче за потоком від каталізатора (4) окислювання аміаку у простір (3), який являє собою вихідну зону. Із простору (3) гарячий газовий продукт подається в газову турбіну (на кресленні не показана) або в один чи більше теплообмінників (не показані) для відновлення енергії або для використання технологічного тепла іншим шляхом. Для забезпечення теплової розв'язки між стороною надходження сировини і реакційною зоною (2) каталізатор (4) окислювання аміаку вкладається в гільзу (14) із термостійкого теплоізоляційного матеріалу, такого як кераміка або плавлений кварц. Це дозволяє запобігати будь-якому передчасному запаленню сировинної газової суміші, що містить аміак і кисень. Каталізатор (4) окислювання аміаку, встановлений у гільзу (14) з можливістю вільного руху та утримується на опорному кільці (15), а в тому випадку, коли він складається з багатьох частин, опорою для нього служать численні опорні стрижні (не показані) із термостійкого матеріалу, наприклад, кераміки або плавленого кварцу. Опорне кільце (15) запобігає будь-якому обхідному проходженню газу. Опорні стрижні (в разі їх використання) проектуються таким чином, щоб вони займали лише невелику частину поперечного перерізу потоку. Для утримування і захисту гільзи (14) вона охоплюється металевою гільзою (16) із жаростійкого матеріалу. Нижній кінець металевої гільзи (16) має виступ (17), на котрому утримується опорний стрижень або опорне кільце (15) і, отже, непрямо також каталізатор (4). На нижньому кінці металевої гільзи (16) є решітка (18), крізь котру проходить потік газового продукту із каталізатора (4) окислювання аміаку у простір (3). Решітка (18) служить для надання механічної стійкості металевій гільзі (16) і для підтримування будь-яких опорних стрижнів. Якщо каталізатор (4) окислювання аміаку складається не лише із однієї, а із множини частин, то решітка (18) служить для підтримування цих індивідуальних частин через підтримувальні стрижні. У тому випадку, якщо гільза (14) руйнується непередбачуваним чином, наприклад, під дією теплового напруження, то металева гільза (16), виступ (17) і решітка (18) також запобігають падінню гільзи (14) і каталізатора (4) окислювання аміаку вниз, у простір (3). Гільза (14) і металева гільза (16) за допомогою болтів і гайок (19) з'єднані з оболонкою (20) високого тиску реактора окислювання аміаку. Простір високого тиску ізольований від зовнішнього середовища фланцем (23) високого тиску встановленим на посудину. Для заміни каталізатора трубну секцію (12) знімають шляхом роз'єднування гвинтових кріплень. Гайки і болти (19) цих кріплень розгвинчують, і металеву гільзу та керамічну або кварцеву гільзу (16, 14) знімають з реактора разом з каталізатором (4) окислювання аміаку. Для зменшення до мінімуму часу зупинки реактора (також у порів 97397 16 нянні з відомим реактором окислювання аміаку) може бути підготований перед підключенням реактора і одразу встановлений в реактор другий блок, який містить металеву і керамічну (або кварцеву) гільзу (16, 14), і свіжий каталізатор (4) окислювання аміаку. У разі потреби для полегшення пуску реактора окислювання аміаку можна проводити попередній нагрів каталізатора (4) окислювання аміаку або активувати реактор за допомогою запального пристрою (25). Запальний пристрій (25) складається із тонкої трубки, крізь яку в реактор окислювання аміаку подається водень, і запальника водню на відкритому кінці цього запального пристрою. Оглядове скло (26), встановлене на згині реактора окислювання аміаку, дозволяє здійснювати контроль процесу запалювання і стану каталізатора (4) окислювання аміаку під час роботи реактора. Такий контроль може бути візуальним або здійснюватися за допомогою відповідних приладів, таких як фотометри. Для пом'якшення температурних напружень у матеріалі стінки посудини високого тиску у просторі (3) нижче за потоком від каталізатора (4) окислювання аміаку стінку реактора обладнують встановленим усередині ребристотрубчастим охолоджувачем (27). Через цей охолоджувач можна перепускати воду або інше охолоджувальне середовище. Приклад 7 Цей варіант здійснення реактора окислювання аміаку згідно з винаходом, ілюстрований на Фіг. 7, є особливо підходящим для обладнування нових установок з виготовлення NO, оскільки він не потребує узгодження по діаметру з існуючою апаратурою для відновлення тепла, наприклад, з бойлерами. Головною його відмінністю від реактора, описаного у Прикладі 6, є те, що ребриста стінка (27) в ньому щільно прилягає до металевої гільзи (16), а адаптація до наступного за потоком апарата, діаметр якого як правило є більшим, не потребується. У цьому варіанті наступний апарат може підганятися або приводитися у відповідність з реактором окислювання аміаку. Альтернативою зображеному тут підвішуванню металевої гільзи (16) може бути розміщення металевого виступу (17), що служить опорою для каталізатора (4), безпосередньо на ребристій стінці (27), а не на металевій гільзі (16). Це позитивно відбивається на механічній стабільності конструкції. Інші елементи, показані на Фіг. 7, є аналогічними елементам, показаним на Фіг. 6. Це є отвір (13), опорне кільце (15), решітка (18), болти і гайки (19), оболонка (20) високого тиску, пристрій (25) запалення та оглядове скло (26). Порівняльні приклади 8а-8с і приклад 8d згідно з винаходом В експериментах з тестування, де використовувалися стільникові каталізатори на основі оксидів перехідних металів для окислювання NH3 і робилися спроби, відхиляючись від звичайних в іншому розмірів каталізатора, фокусувати потік на меншу поверхню притоку з порівняно товстим шаром каталізатора (5 см), одержувалася лише низь 17 97397 ка селективність щодо утворення NOx в експериментальному реакторі в атмосферних умовах при лінійній швидкості 1,0 м/с. 18 Збільшення лінійної швидкості до 2,0 м/с давало незадовільне поліпшення селективності щодо NOх. Отримані результати наведені в Таблиці 1. Таблиця 1 Приклад № Лінійна швидкість Витрата Перетворення NH3 Концентрація NH3 на вході Селективність щодо NOх 8а 1,0 м/с 10000 год. -1 100 % 10 % 47 % 8b 2,0 м/с 20000 год. -1 100 % 10 % 59 % 8с 1,0 м/с 10000 год. -1 100 % 1% 38 % 8d 1,0 м/с 10000 год. -1 100 % 1% 100 % Методика експерименту Суміш із 10 % або 1 % аміаку в повітрі перепускали через повністю стільниковий каталізатор 200 комірок/кв дюйм, завдовжки 5 см, діаметром 1,8 см, який містив перовскіт LаСоО3, встановлений у трубчастий реактор із нержавіючої сталі або кварцу. Труба реактора була встановлена в трубчасту піч, яка дозволяла компенсувати імовірні втрати тепла. Регулювання температури здійснювалося за допомогою термопари, розміщеної приблизно на 0,5 см нижче каталітичного стільника (на вихідному кінці). Температура на вихідному кінці підтримувалася постійною на рівні 900 °C. Склади вхідного і вихідного газових потоків аналізували за допомогою FTIR аналізатора (Фур'є-спектрометра в ІЧ діапазоні), модель Avator фірми Nicolet) з газовою кюветою. Матеріал реактора Нержавіюча Сталь Нержавіюча Сталь Нержавіюча Сталь Плавлений кварц Наведені в Таблиці 1 результати експериментів 8а-8с можна пояснити значною частиною поданого NH3, що розкладається на N2 і Н2О до потрапляння його в зону каталізатора, що підтверджується аналогічним експериментом у порожній реакторній трубі. У цьому експерименті повне перетворення NН3, що приводило практично до утворення N2 і Н2О, було зареєстровано в реакторній трубі з зовнішнім нагрівом без стільникового каталізатора при лінійній швидкості 1,0 м/с. При проведенні експерименту, відповідного прикладу 8с, в реакторі із кварцу, який є тепловим ізолятором і в той же час - інертним, було знайдено, що селективність щодо NOх різко збільшується (Приклад 8d згідно з винаходом). 19 97397 20 21 Комп’ютерна верстка М. Ломалова 97397 Підписне 22 Тираж 23 прим. Державна служба інтелектуальної власності України, вул. Урицького, 45, м. Київ, МСП, 03680, Україна ДП “Український інститут промислової власності”, вул. Глазунова, 1, м. Київ – 42, 01601

ДивитисяДодаткова інформація

Назва патенту англійськоюReactor and process for catalytic exothermic gas phase reactions and use thereof

Автори англійськоюSchwefer, Meinhard, Groves, Michael, Fuchs, Jurgen, Maurer, Rainer, Siefert, Rolf, Hundgen, Bernhard

Назва патенту російськоюРеактор и процесс для каталитических, экзотермических реакций в газовой фазе и их использование

Автори російськоюШвефер Майнхард, Гровес Михаэль, Фукс Юрген, Маурер Райнер, Сиферт Рольф, Хюндген Бернхард

МПК / Мітки

МПК: C01B 21/26, B01J 8/02, B01J 19/00, C01B 21/28, B01J 8/00, B01J 15/00

Мітки: процес, газовий, реакцій, каталітичних, застосування, реактор, фазі, екзотермічних

Код посилання

<a href="https://ua.patents.su/11-97397-reaktor-i-proces-dlya-katalitichnikh-ekzotermichnikh-reakcijj-u-gazovijj-fazi-ta-kh-zastosuvannya.html" target="_blank" rel="follow" title="База патентів України">Реактор і процес для каталітичних, екзотермічних реакцій у газовій фазі та їх застосування</a>

Попередній патент: Фармацевтична композиція пролонгованого вивільнення, що містить пасиреотид памоат в мікрочастинках

Наступний патент: Гнучкий струмопідвід

Випадковий патент: Спосіб діагностики побутової, епідермальної, харчової та пилкової алергії у дітей