Реактор для екзотермічних або ендотермічних гетерогенних реакцій та спосіб виготовлення реактора для здійснення таких реакцій

Формула / Реферат

1. Реактор (1) для здійснення екзотермічних або ендотермічних реакцій, що містить: зовнішній кожух (2), суттєво циліндричної форми, закритий на своїх кінцях відповідними днищами (2а, 2b), який забезпечений принаймні однією апертурою (3, 4, 7) з діаметром, меншим за діаметр кожуха (2); принаймні теплообмінник 9, занурений в каталітичний шар 10, розміщений у згаданому кожусі (2), який відрізняється тим, що згаданий теплообмінник (9), виготовлений з пластин (14), має поперечний переріз такого розміру, що дає можливість його встановлення через згадану апертуру (3, 4, 7).

2. Реактор (1) за п.1, який відрізняється тим, що у згаданих пластинах (14) згаданого теплообмінника (9) виконано канали (14а), розміщені паралельно до осі згаданого кожуха (2).

3. Реактор (1) за п. 2, який відрізняється тим, що у згаданих пластинах (14) згаданого теплообмінника (9) виконано відповідні примкнені стінки (14’, 14”) для створення поміж ними згаданих каналів (14а).

4. Реактор (1) за п. 2, який відрізняється тим, що в згаданому кожусі (2) встановлено множину згаданих теплообмінників (9), які сполучені з подавальною трубою (6) теплообмінної рідини.

5. Реактор (1) за п. 2, який відрізняється тим, що принаймні один теплообмінник (9) містить засоби кріплення (18, 19).

6. Реактор (1) за п.1, який відрізняється тим, що у згаданих пластинах (14) згаданого теплообмінника (9) канали (14а) виконано перпендикулярно до осі згаданого кожуха (2).

7. Реактор (1) за п. 6, який відрізняється тим, що у згаданих пластинах (14) згаданого теплообмінника (9) перпендикулярно осі згаданого кожуха (2) виконано відповідні примкнені стінки (14’, 14’’) для створення між ними згаданих каналів (14а).

8. Реактор (1) за п. 6, який відрізняється тим, що в згаданому кожусі (2) встановлено множину згаданих теплообмінників (9), які сполучені з подавальною трубою (6) теплообмінної рідини.

9. Реактор (1) за п. 6, який відрізняється тим, що згадані теплообмінники (9) розташовані радіально в згаданому каталітичному шарі (10).

10. Реактор (1) за п. 6, який відрізняється тим, що принаймні один теплообмінник (9) містить засоби кріплення (18, 19).

11. Спосіб виготовлення реактора (1) для здійснення ендотермічних або екзотермічних гетерогенних реакцій, за яким відновлюють суттєво циліндричний кожух існуючого реактора, закритого на його кінцях відповідними днищами, забезпеченого принаймні однією апертурою з діаметром, меншим за діаметр кожуха, розміщують принаймні один каталітичний шар (10) всередині відновленого кожуха та розміщують принаймні пластинчастий теплообмінник (9) за пп. 1-10 у згаданому принаймні одному каталітичному шарі (10).

Текст

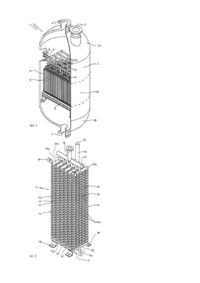

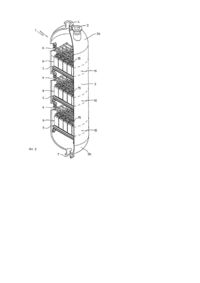

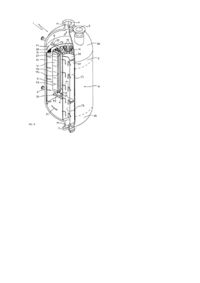

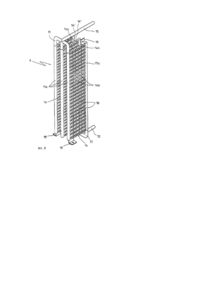

Даний винахід належить до галузі хімічної технології, зокрема до ізотермічних реакторів для здійснення екзотермічних або ендотермічних гетерогенних реакцій та способу виготовлення таких реакторів, які містять: - зовнішній кожух суттєво циліндричної форми; - принаймні теплообмінник, занурений в каталітичний шар, розміщений в цьому кожусі. В наступному описі та формулі, що додається, вираз "ізотермічний реактор" використовується для визначення реактора для хімічних реакцій, в якому температура в середині одного або більше каталітичних шарів, де проходить реакція, регулюється суттєвим відводом або постачанням теплоти. Такий реактор може бути водночас або екзотермічного або ендотермічного типу. Напроти, вираз "адіабатичний реактор" використовується для позначення реактора для хімічних реакцій, в якому всередині одного або більше каталітичних шарів, де проходить реакція, немає обміну теплоти з зовнішнім оточенням. Як відомо, в галузі ендотермічного або екзотермічного гетерогенного синтезу все більш відчувається потреба в ізотермічних реакторах, що мають високу місткість, і які, з одного боку, мають просту конструкцію, надійні і не потребують великих вкладень і експлуатаційних витрат, а з іншого боку, можуть працювати з високою продуктивністю перетворення, низькими градієнтами тиску, низьким енергоспоживанням та високою теплообмінною ефективністю поміж реагентами та теплообмінною рідиною. Для здійснення таких вимог пропонуються реактори з каталітичним шаром, що перетинається реагентами перпендикулярно до осі реактора і містить всередині теплообмінник, який складається з великої кількості каналів, що відводять або постачають теплоту. В наступному описі такий шар буде позначений як радіальний каталітичний шар. Наприклад, такі реактори [описані в DE-A 318 098]. В цьому патентному документі теплообмінник складається з каналів, що гелікоїдально проходять навколо колектора, який простягається вздовж осі реактора для збору газоподібних продуктів реакцій. Зокрема, передбачено теплообмінник, що складається з пакету гелікоїдальних каналів, розміщених поміж протилежними трубчастими пластинами, розташованими на кінцях кожуха. Треба звернути увагу на те, що теплообмінники згаданого вище виконання також відомі в реакторах з каталітичним шаром, призначеним для аксіального перетинання газовими реагентами. Посилання буде зроблено, [наприклад, на US-A-4339413 та US-A-4636365]. Незважаючи на переваги в деяких аспектах, реактор з теплообмінником, [описаний в DE-A-3318098] має ряд недоліків, які будуть розглянуті нижче. Перш за все, при перетинанні каталітичного шару потік газових реагентів та продуктів реакції, який проходить поперечно відносно розташування гелікоїдальних каналів, приходить в контакт з різними каналами при різних температурах з різною ефективністю теплообміну від тр уби до тр уби. Іншою мовою, в разі екзотермічної реакції газові реагенти поступово підвищують свою температуру при перетинанні каталітичного шару в радіальному напрямі. З цієї причини, зовнішні канали в пакеті гелікоїдальних каналів зазнають удару від відносно холодного потоку, в той час коли внутрішні канали зазнають удару від завжди теплішого газу, що призводить завжди до підвищення в них кількості теплоти. Як результат, кожний гелікоїдальний канал, в залежності від свого розташування в каталітичному шарі, одержує різну кількість теплоти і отже повинен нести різне температурне навантаження. Якби, наприклад, теплообмінна рідина складалася б з води, яка перетворювалася в пару, жодний з двох каналів не створив би однакової кількості пари в розташуванні гелікоїдального трубчастого пакету теплообмінника, як випливає з DE-A-3318 098. Крім того, важливе виявлене зниження ефективності теплообміну, яке відбувається також через той факт, що канали вищезгаданого розташування в контакті з газовими реагентами при низьких температурах несуть менше термічне навантаження, що означає меншу температуру випарювання для води з результуючим зниженням швидкості зовнішнього потоку, а звідси високі потокові витрати води, виражені в її масі. Навпаки, гелікоїдальні канали в контакті з високотемпературними газовими реагентами зазнають високотемпературного навантаження, що означає підвищення температури випарювання для води, та в результаті високу швидкість і, отже, низькі витрати водяного потоку, виражені в її масі. Подальші недоліки реактора, відповідно до рівня техніки, полягають в його високій конструктивній складності та складностівиготовлення, через гелікоїдальне виконання трубчастого пакету, що потребує високих вкладень та експлуатаційних витрат. Треба звернути увагу на те, що в деяких випадках така конструктивна складність може призвести навіть до неможливості здійснення їх експлуатації. Саме через ці недоліки, ізотермічні реактори для проведення екзотермічного або ендотермічного гетерогенного синтезу вищезгаданого типу знайшли сьогодні обмежене практичне застосування, незважаючи на відчутне збільшення потреби в галузі реакторів високої місткості. Такі недоліки роблять навіть неможливим використання, в разі ізотермічного реактора, вищезгаданого типу з гелікоїдальним трубчастим пакетом, а використовують тип з вертикальним трубчастим пакетом. Технічна проблема, що вирішується даним винаходом, полягає в запровадженні ізотермічного реактора для здійснення екзотермічних або ендотермічних гетерогенних реакцій, який здатний задовольнити вищезгадані потреби і, в то й же час, подолати всі недоліки, які згадані в посиланнях на відомий рівень техніки. Відповідно до винаходу, проблема вирішується реактором зазначеного вище типу, який відрізняється тим, що: - згаданий теплообмінник є пластинчастим теплообмінником. Використаний тут так званий "пластинчастий теплообмінник", належить до теплообмінника, який має пластини, що містять спеціальні канали, всередині яких тече теплообмінна рідина. Зокрема, такі пластини складаються з переважно рифлених паралельних примкнених стінок, між якими розташовані канали для циркуляції теплообмінної рідини. Пластинчастий теплообмінник занурений в каталітичний шар, який перетинається газовими реагентами, що при контакті з каталізатором реагують з виділенням теплоти в разі екзотермічної реакції. Виділена теплота звільнюється від реагуючих газів в той час, коли вони ударяються у вищезгадані пластини, і переходить до теплоносія, що тече в цих каналах. Завдяки даному винаходу, виникає можливість одержати - легким та ефективним шляхом - ізотермічний реактор з високим ступенем теплообміну, що дозволяє оптимально регулювати температуру і дає переваги у вихідній продуктивності та енергоспоживанні. Дійсно, згідно з даним винаходом, кожний окремий канал, установлений поміж згаданими пластинами, може відповідно проходити у дво х різних напрямках. Перший напрямок паралельний осі реактора і, відповідно, паралельний твірній кожуха, якщо потік реагентів спрямовано вздовж цієї осі (осьовий потік), або альтернативно, інший напрямок - перпендикулярний осі реактора, якщо потік реагентів має відповідний напрямок (радіальний потік). Таким чином, канали завжди переважно суттєво паралельні газовому потоку, який містить реагенти та продукти реакції. Це означає, що кожний окремий канал пластинчастого теплообмінника, відповідно до винаходу, контактує з однаковою кількістю реагентів, таким чином переважно супроводжуючи всі зміни теплового виділення або абсорбції при реакції. Отже можливо одержати попередньо визначений температурний профіль для діючої реакції. Крім того, якщо множина каналів, відповідно до винаходу, розташована всередині одного або більше шарів, то всі ці канали несуть однакове температурне навантаження. В разі, наприклад, екзотермічної реакції з гарячою або киплячою водою, як теплоносієм, всі канали виробляють однакову кількість пари (однорідний розподіл води і пари всередині каналів). Більш висока ефективність всередині реактора, відповідно до винаходу, дозволяє повертати або постачати теплоту з меншою температурною різницею між реагуючою рідиною та нагрітою або охолодженою рідиною. Під цією перевагою розуміють менший температурний градієнт всередині каталітичного шару поміж двома суміжними пластинами, отже досягається більша однорідність температури всередині каталітичного шару і, таким чином, підвищення продуктивності переробки по відношенню до реакторів, відповідно до рівня техніки. Або, за тією ж самою продуктивністю, зростання ефективності теплообміну дозволяє зменшити необхідний об'єм каталізатора з результуючою економією стосовно границі реакторного простору та капіталовкладень. Наступна перевага, пов'язана з даним винаходом, полягає в тому, що коли множина каналів розташована всередині каталітичного шару, всі ці канали мають живитися від того самого джерела живлення, тому що всі вони зазнають однакового термічного навантаження і немає проблем у регулюванні постачання або відведенні охолодної/нагрівальної рідини. Крім того, завдяки конструктивній простоті теплообмінників є можливість здійснення їх те хнічного обслуговування простим та дешевим шляхом. Даний винахід буде описаний далі з посиланням на креслення, що додаються, як визначений приклад, який не обмежує винахід, де - Фіг.1 зображує в частково об'ємному вигляді реактор, створений відповідно до винаходу; - Фіг.2 зображує окрему частину реактора з Фіг.1; - Фіг.3 зображує альтернативне втілення реактора з Фіг.1; - Фіг.4 зображує реактор, відповідно до наступного втілення даного винаходу; - Фіг.5 зображує окрему частину реактора з Фіг.4; - Фіг.6 зображує альтернативне втілення реактора з Фіг.4. Докладний опис винаходу З посиланням на вищезгадані креслення, пристрій, відповідний до даного винаходу, описаний нижче. На Фіг.1 зображений ізотермічний реактор 1 з зовнішнім кожухом 2, 3 який призначений для здійснення екзотермічних або ендотермічних гетерогенних реакцій. Кожух 2 має циліндричну конструкцію, закриту на своїх кінцях відповідними днищами, верхнім днищем 2а та нижнім днищем 2b, які забезпечені апертурами 3 та 4 і апертурою 7, відповідно. Кругла апертура 4 для входу газоподібних продуктів, які повинні реагувати, розташована у верхній частині верхнього днища 2а кожуха 2. Ця апертура 4 має вихід прямо в середину кожуха. Апертура 3 розташована на верхньому днищі 2а поряд з апертурою 4, тобто теж має вихід в середину кожуха. Апертура 7 розміщена на нижньому днищі 2b кожуха 2. Ці апертури виконані при конструюванні: апертура 3, так званий люк (оглядовий отвір), призначена для періодичної перевірки внутрішньої області реактора, а апертури 4 та 7 - для входу та ви ходу газу, відповідно. В середині кожуха 2 розміщено множину теплообмінників 9, закріплених за допомогою однієї (або більше) балки підтримки 5 всередині кожуха 2. Через високі тиски та механічні навантаження, які діють на кожух 2, його виконано високоміцної конструкції із строго необхідною кількістю апертур зв'язку із зовнішнім оточенням. Живлення теплообмінників 9 забезпечено каналом 6, введеним у кожух 2 через апертуру 8, розташовану у верхній частині поверхні стінки кожуха; таким чином канал 6 знаходиться в рідинному сполучені з теплообмінниками 9. Теплообмінна рідина введена через канал 6 тече всередину пластин 14, описаних нижче, які входять в кожний теплообмінник 9. Таким чином, теплообмінники 9 занурені в каталітичний шар 10, як схематично зображено на Фіг.1 пунктирною лінією. Цей каталітичний шар 10 обмежується збоку вн утрішньою поверхнею кожуха 2, а в своїй нижній частині не показаним шаром інертного гранульованого матеріалу, що наповнює нижнє днище 2b і несе каталітичний шар 10. Якби реакція була, наприклад екзотермічного типу, тоді при такому розташуванні теплообмінників, теплота, виділена реакцією всередині каталітичного шару 10, як наслідок перетинання його газоподібними реагентами, ефективно відводилася б, як буде пояснено далі. На Фіг.2 детально показано пластину 14 теплообмінника 9, використану всередині реактора, який перетинається суттєво паралельним його осі потоком (аксіальним потоком). Пластини 14 містять стінки 14' і 14", які примкнені та паралельні одна до одної, відповідно, і містять всередині множину каналів 14а, в яких теплообмінна рідина протікає паралельно осі реактора. В прикладі на Фіг.2 канали 14а відокремлені один від одного з боків лініями зварювання 16, розташованими на стінках 14' та 14" пластин 14. Щоб зробити фігур у більш зрозумілою, кінцева поверхня пластин 14 зображена відкритою, що дозволяє побачити середину відповідного каналу 14а. Зрозуміло, що на кінцевій поверхні пластин 14 знаходяться також засоби кріплення, такі як лінії зварювання 16. Канали 14а, які розміщені в пластинах 14, знаходяться у рідинному сполученні з каналом 12, розташованим у вер хній частині теплообмінника 9. Згаданий канал 12 підходить перпендикулярно до каналу 17, від якого, відходять канали 17а, які саме з'єднується з каналами 14а через розподільний канал 17b. В рідинному сполученні з каналами 14а, через канали 11а і 11b, розташований колектор 11 на основі пластин 14 і відповідних каналів 14а. В рідинному сполученні з колектором 11 і перпендикулярно до нього простягається канал 15, що своїм кінцем входить в апертуру 13. В описаному тут прикладі апертура 13 знаходиться в рідинному сполученні з внутрішнім простором кожуха 2 над каталітичним шаром 10. Засоби кріплення можуть бути розташовані на одному або на обох кінцях теплообмінника 9. Ці засоби містять, наприклад кріпильні скоби 18 та 19, які здійснюють рухоме кріплення теплообмінника 9 на опірних балках 5 та до сусідніх теплообмінників 9, для стабільності при роботі та водночас для легкого демонтажу при установці. На Фіг.3 показане альтернативне втілення для реактора з Фіг.1, де всередині корпусу 2 розташовані рядами безліч шарів, що лежать один над одним. Кожний каталітичний шар 10 забезпечений пластинчастими теплообмінниками 9, як було описано вище; ці теплообмінники підтримуються відповідними балками 5. Кожний каталітичний шар 10 в свою чергу підтримується відповідними утримуючими засобами, які не показані на Фіг.3, наприклад, відповідними шарами інертного гранульованого матеріалу або відповідними газопроникними днищами. Відповідно до іншого втілення реактора згідно з Фіг.3, не показано, всередині кожуха 2 забезпечений єдиний каталітичний шар, в який занурені теплообмінники 9, які підтримуються балками 5. У нижньому днищі 2b кожуха 2 для підтримки каталізатора забезпечено шар інертного гранульованого матеріалу. В обох прикладах на Фіг.1 і на Фіг.3 канали 15 в рідинному сполученні з базовими каналами 14а можуть бути альтернативно зв'язані з відповідними колекторами, не показано, для відбору та відводу від реактора теплообмінної рідини. На Фіг.4 зображено наступне втілення винаходу, в якому канали 14а теплообмінників 9 розташовані перпендикулярно до осі реактора 1 і відповідно до стінок кожуха 2. В цьому випадку реактор 1 перетинається реагентами, що течуть суттєво перпендикулярно до осі реактора (радіальний потік), і теплообмінники 9 розташовані радіально. На цій фігурі ознаки реактора 1, еквівалентні за конструкцією та функціонуванням тим, що зображені на попередній фігурі, будуть віднесені до тих самих ци фрових позначень і не будуть більше описані. Пластини 14 розташовані взаємно паралельно одна одній і містять всередині множину каналів 14а, в яких тече теплообмінна рідина перпендикулярно до осі реактора 1. Канали 14а рідинно сполучені з каналом 6 для постачання теплообмінної рідини через канал 12 та канал 23. Канал 6 підводиться всередину кожуха 2 через апертуру 21, розташовану в нижній його частині. Крім того, канали 14а знаходяться в рідинному сполученні з вихідним каналом 22 теплообмінної рідини через канал 15 та канал 27. Канал 22 виходить з кожуха 2 через апертуру 8, що знаходиться в верхній його частині. На Фіг.5 докладно зображено пластину 14 теплообмінника 9, використану всередині реактора з фіг.4. Пластини 14 містять стінки 14' та 14", які примкнені та взаємно паралельні одна до одної, відповідно, і включають множину каналів 14а, всередині яких тече теплообмінна рідина, перпендикулярна до осі реактора. Канали 14а відокремлені один від одного з різних боків лініями зварювання 16, розташованими на пластинах 14. Тільки для того, щоб фігура була більш зрозумілою, верхній кінець пластин 14 показаний відкритим, що дозволяє побачити всередині відповідні канали 14а. Очевидно, що засоби герметизації, такі як лінії зварювання 16, також розташовано в верхній частині пластин 14. Канали 14а підведені з кінців пластин 14 в канали 17а та 11а, відповідно. Канал 17а знаходиться в рідинному сполученні з каналом 12, розташованим на основі теплообмінника 9, через з'єднувальний канал 17. Напроти, канал 11 а знаходиться у рідинному сполученні через колектор 11 з каналом 15, розташованим у верхній частині теплообмінника 9. На одному або на обох кінцях пластини теплообмінника 9 розташовано такі засоби, як кронштейни 18 і 19, які призначені для кріплення теплообмінників, як буде описано нижче з посиланням на Фіг.2. На Фіг.6 показане альтернативне втілення реактора 1 з Фіг.4, яке відрізняється тим, що в вер хній частині реактора повна апертура з фланцем кожуха 2 закрита плоскою кришкою 2с. В цьому випадку, апертура, не показана, для входу реагуючи х газів звичайно знаходиться у верхній частині кожуха 2. Як показано на Фіг.1, газоподібні реагенти для реакції подаються через апертур у 4 всередину кожуха 2 і збагачують каталітичний шар 10, в якому знаходиться каталізатор, перетинають цей шар під час реагування та збираються в нижній частині 2b кожуха 2, ви ходячи потім через апертуру 7. При перетинанні каталітичного шару 10, газоподібні реагенти реагують в контакті з каталізатором і, якщо ця реакція екзотермічного типу, виділяється теплота. Така теплота розсіюється шляхом непрямого теплообміну, який здійснюється через контакт суміші газів, що прореагували і не прореагували, з пластинами 14 теплообмінників 9, занурених в каталітичний шар 10. Дійсно, всередині пластин 14 охолодні рідинні потоки в окремих випадках можуть бути потоком холодних реагентів, діатермічною рідиною, розплавом солі або водою. Такий потік, відповідно до Фіг.2, подається при температурі, нижчій за температуру суміші газів, що прореагували і не прореагували, через канал 12, від якого проходять шляхи до каналу 17, і тече в канали 14а, розміщені всередині пластин 14. Після проходження через пластини 14, де має місце непрямий теплообмін, така перегріта рідина збирається колектором 11 і виходить з теплообмінника 9 через канал 15. Зокрема, в прикладі на Фіг.1 охолодна рідина містить потік газових реагентів, який істотно нагрітий всередині теплообмінника 9, виходить з нього через апертуру 13 каналу 15, розташовану в області над каталітичним шаром 10, і потім змішується з газоподібними реагентами, що подаються всередину реактора 1 через апертуру 4. Іншою мовою, відкритий кінець 13 забезпечується виключно для такого випадку, коли газоподібні реагенти самі по собі використовуються як охолодні флюїди; ці гази потім подаються через апертуру 4 і частково також через канал 6, тобто через контакт суміші газів, що прореагували і не прореагували, з пластинами 14 теплообмінників 9, занурених в каталітичний шар 10. Дійсно, всередині таких пластин 14 охолодні рідинні потоки згаданого, вище типу, який завжди, з посиланням на Фіг.4 та 5, подається при нижчих температурах ніж температура суміші газів, що прореагували і не прореагували, через канал 6, з котрої проходить в канал 23, потім в канал 12, після чого після розподілу каналами 17а, тече в канали 14а пластин 14. Після перетинання пластин 14, коли має місце непрямий теплообмін, ця достатньо перегріта рідина збирається каналами 11а, проходить через колектор 11, канали 15 і 27 і виходить з кожуха 2 через канал 22. Згідно з даним винаходом, плоскі теплообмінники 9 використано як такі, що забезпечують ефективний теплообмін, що має місце завдяки протяжній поверхні, забезпеченої пластинами 14, які ударяються газоподібними реагентами, що перетинають каталітичний шар. Дійсно, в разі, наприклад, екзотермічної реакції, бажано розсіювання теплоти, яка виділяється в надлишку при перетинанні каталітичного шару 10 газоподібними реагентами. При цьому, температура каталітичного шару 10 може бути встановленою в певному інтервалі для досягнення високої продуктивності виходу реакції, а також для збереження каталізатора від надлишкових температурних ударів при досягненні високої температури. Крім того, такі теплообмінники легко виготовляти, встановлювати та, більш за все, обслуговувати, завдяки простоті конструкції, яка їх відрізняє. Відповідно до втілення, такі теплообмінники 9 також відрізняються тим, що поперечний переріз їх настільки малий, що це дозволяє вести їх монтаж через люк 3 або апертуру 4. Ця ознака дає особливі переваги при технічному обслуговуванні теплообмінників 9 у випадку реакторів, зображених на Фіг.1, 3 та 4, тобто таких, що мають апертури для доступу меншого діаметра, ніж діаметр кожуха 2. Крім того, в умовах, які описані нижче, можуть мати місце випадки, коли такі характерні секції теплообмінників 9 можуть бути особливо корисними для досягнення подальших переваг. Перша перевага полягає в одержанні в особливих умовах, які будуть обумовлені далі, цілковито працездатного реактора шляхом модернізації існуючого невикористаного реактора. Вважається, що для потреб, які мають задовольнятися, кожух реактора слід виготовляти технічними засобами і з матеріалів, які забезпечують опір тискам, температурі та внутрішньому хімічному впливу, що мають місце при здійсненні процесу. Дійсно, для здійснення деяких способів необхідне застосування високих тисків, високих температур та особливо корозійних або шкідливих речовин. В результаті, те хнологічні труднощі виго товлення, що стосуються кожуха, коштують дуже дорого. Звідси випливає, що для вищезгаданих особливостей опору кожух повинен мати конструкцію, яка може використовува тися тривалі періоди часу, навіть коли внутрішнє обладнання, що має більш слабку конструкцію, не може більше застосовуватися. У випадках, коли кожух, такий як зображений на Фіг.1, є в наявності, але всередині він постарілий, модернізацію здійснюють через люк (апертура 3) або, відповідно до окремого випадку, через вхідну апертур у для реагуючи х газів (апертура 4). Більш того, існуючі на поверхні кожуха 2 апертури (такі як апертура 8) використовуються для вводу в реактор подавальних труб або, необов'язково, для виводу теплообмінної рідини. Всі вище наведені переваги, які мають відношення до нового реактора, досягаються також вже існуючими конструкціями, які модернізовані, як зазначено вище у відповідних варіантах.

ДивитисяДодаткова інформація

Назва патенту англійськоюReactor for exothermic or endothermic heterogeneous reactions and method for manufacture of reactor for such reactions

Автори англійськоюFilippi Ermanno

Назва патенту російськоюРеактор для экзотермических или эндотермических гетерогенных реакций и способ изготовления реактора для осуществления таких реакций

Автори російськоюФилиппи Эрманно

МПК / Мітки

МПК: B01J 8/04, B01J 8/02, F28F 9/26, F28D 9/00

Мітки: виготовлення, екзотермічних, ендотермічних, таких, здійснення, реактор, спосіб, реактора, реакцій, гетерогенних

Код посилання

<a href="https://ua.patents.su/9-74376-reaktor-dlya-ekzotermichnikh-abo-endotermichnikh-geterogennikh-reakcijj-ta-sposib-vigotovlennya-reaktora-dlya-zdijjsnennya-takikh-reakcijj.html" target="_blank" rel="follow" title="База патентів України">Реактор для екзотермічних або ендотермічних гетерогенних реакцій та спосіб виготовлення реактора для здійснення таких реакцій</a>

Попередній патент: Антиоксидантна композиція для догляду за шкірою, що містить екстракти з виноградних кісточок, томатів та хрящів, спосіб лікування (варіанти)

Наступний патент: Шихта (варіанти) та спосіб виготовлення хромоксидних вогнетривких виробів

Випадковий патент: 7'-((4-етил-5-((2-(4-флуорофеніл)-2-гідроксоетил)тіо)-4н-1,2,4-триазол-3-іл)метил)теофілін, що проявляє протитуберкульозну активність