Жароміцний сплав, виріб для виготовлення мінеральної вати, тарілка для формування волокна і спосіб виготовлення мінеральної вати

Номер патенту: 98183

Опубліковано: 25.04.2012

Автори: Берто Патріс, Мішон Сільвен, Бернар Жан-Люк, Еріше Людовік, Л'єбо Крістоф

Формула / Реферат

1. Сплав, який відрізняється тим, що він містить наступні елементи, мас. %:

Сr - від 23 до 34

Ті - від 0,2 до 5

Та - від 0,5 до 7

C - від 0,2 до 1,2

Ni - менше5

Fe - менше 3

Si - менше 1

Μn - менше 0,5, кобальт і неминучі домішки - решта.

2. Сплав за п. 1, який відрізняється тим, що він містить менше 4 мас. % Ni, переважно менше 3 мас. % Ni, більш переважно - менше 2 мас. % Ni.

3. Сплав за п. 1 або 2, який відрізняється тим, що він містить щонайменше 0,2, переважно щонайменше 0,6 мас. % вуглецю.

4. Сплав за будь-яким з попередніх пунктів, який відрізняється тим, що він містить метали Ті і Та, в молярному відношенні до вуглецю (Ті+Та)/С, що знаходиться в межах від близько 0,9 до 2, зокрема від 0,9 до 1,5.

5. Сплав за будь-яким з попередніх пунктів, який відрізняється тим, що він містить від 0,5 до 4 мас. % титану, переважно від близько 0,6 до 3 мас. % титану.

6. Сплав за будь-яким з попередніх пунктів, який відрізняється тим, що вміст танталу в ньому знаходиться в межах від близько 1 до 7 мас. %, зокрема в межах від близько 2 до 6 мас. %.

7. Сплав за будь-яким з попередніх пунктів, який відрізняється тим, що вміст хрому в ньому знаходиться в межах від близько 26 до 32 мас. %, зокрема знаходиться в межах від близько 27 до 30 мас. %.

8. Виріб для виготовлення мінеральної вати, виготовлений зі сплаву за будь-яким з пп. 1-7, а саме одержаний методом лиття.

9. Тарілка для формування волокна для виготовлення мінеральної вати, виконана зі сплаву за будь-яким з пп. 1-7, а саме одержана методом лиття.

10. Спосіб виготовлення мінеральної вати методом внутрішнього центрифугування, в якому потік розплавленої мінеральної речовини подають всередину тарілки для формування волокна за п. 9, причому периферійна смуга вказаної тарілки містить множину отворів, через які виводять нитки розплавленої мінеральної речовини, які потім під дією газу витягуються, набуваючи форми волокна, при цьому температура мінеральної речовини всередині тарілки для формування волокна дорівнює щонайменше 1200 °С.

11. Спосіб за п. 10, який відрізняється тим, що розплавлена мінеральна речовина має температуру ліквідусу близько 1130 °С або вище, а саме 1170 °С або вище.

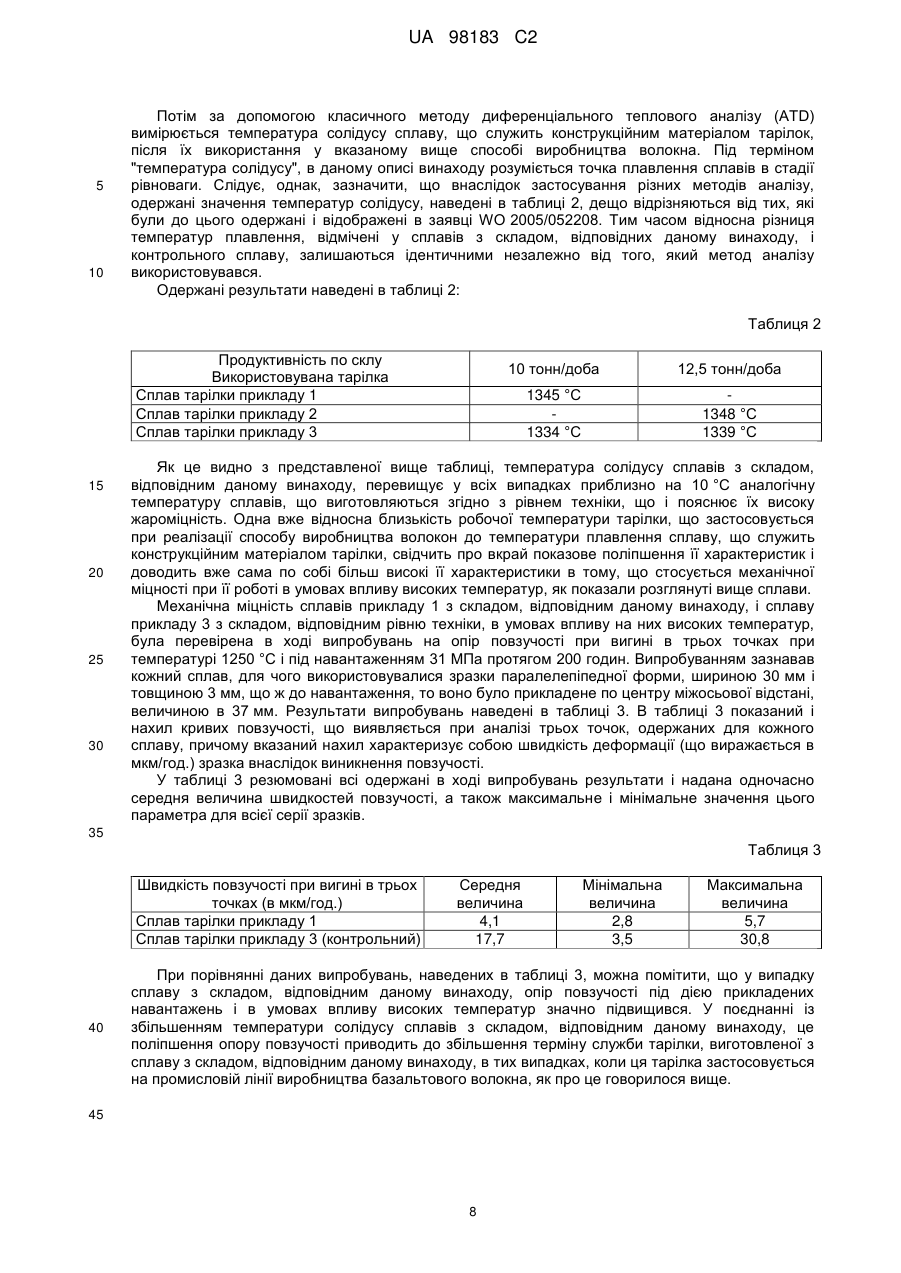

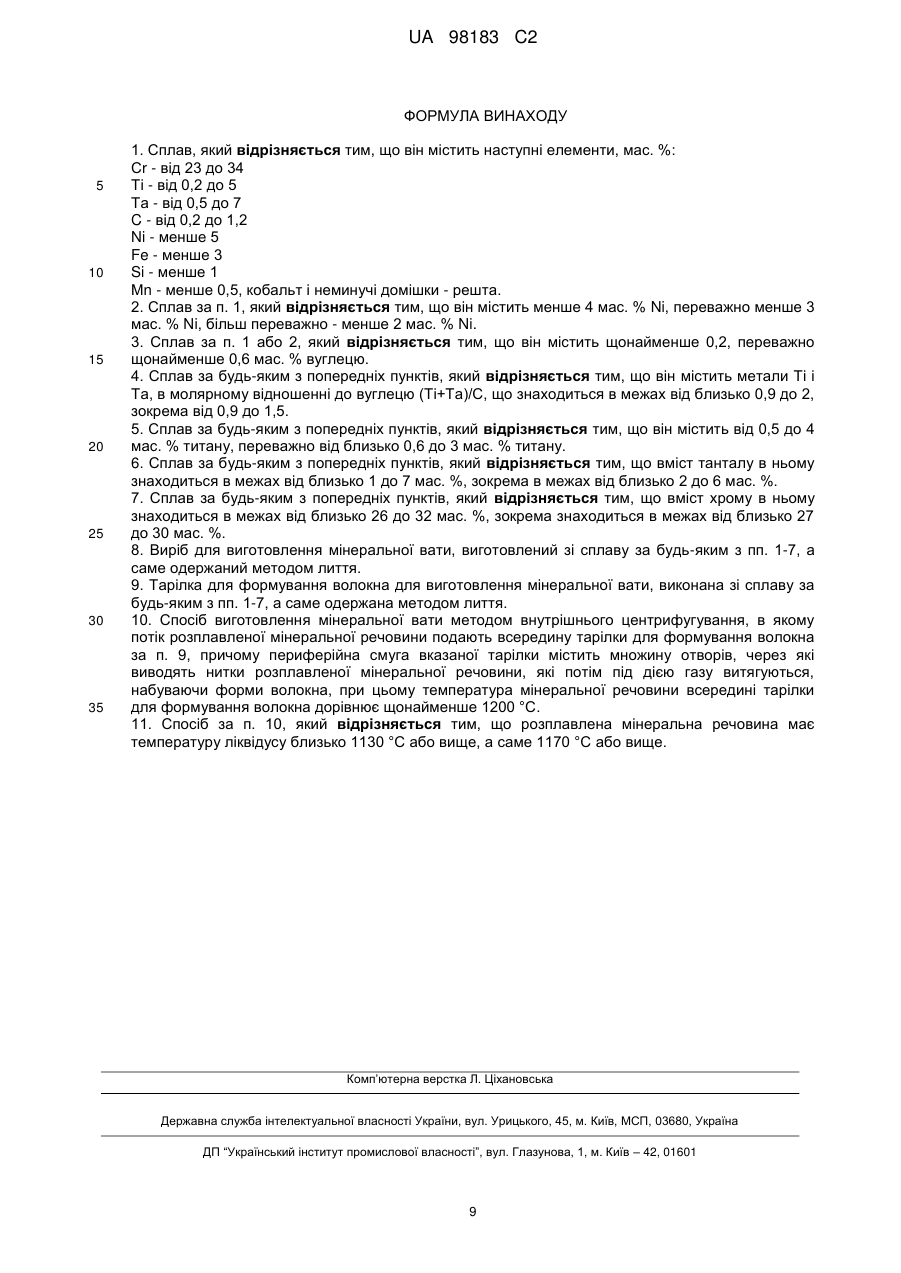

Текст

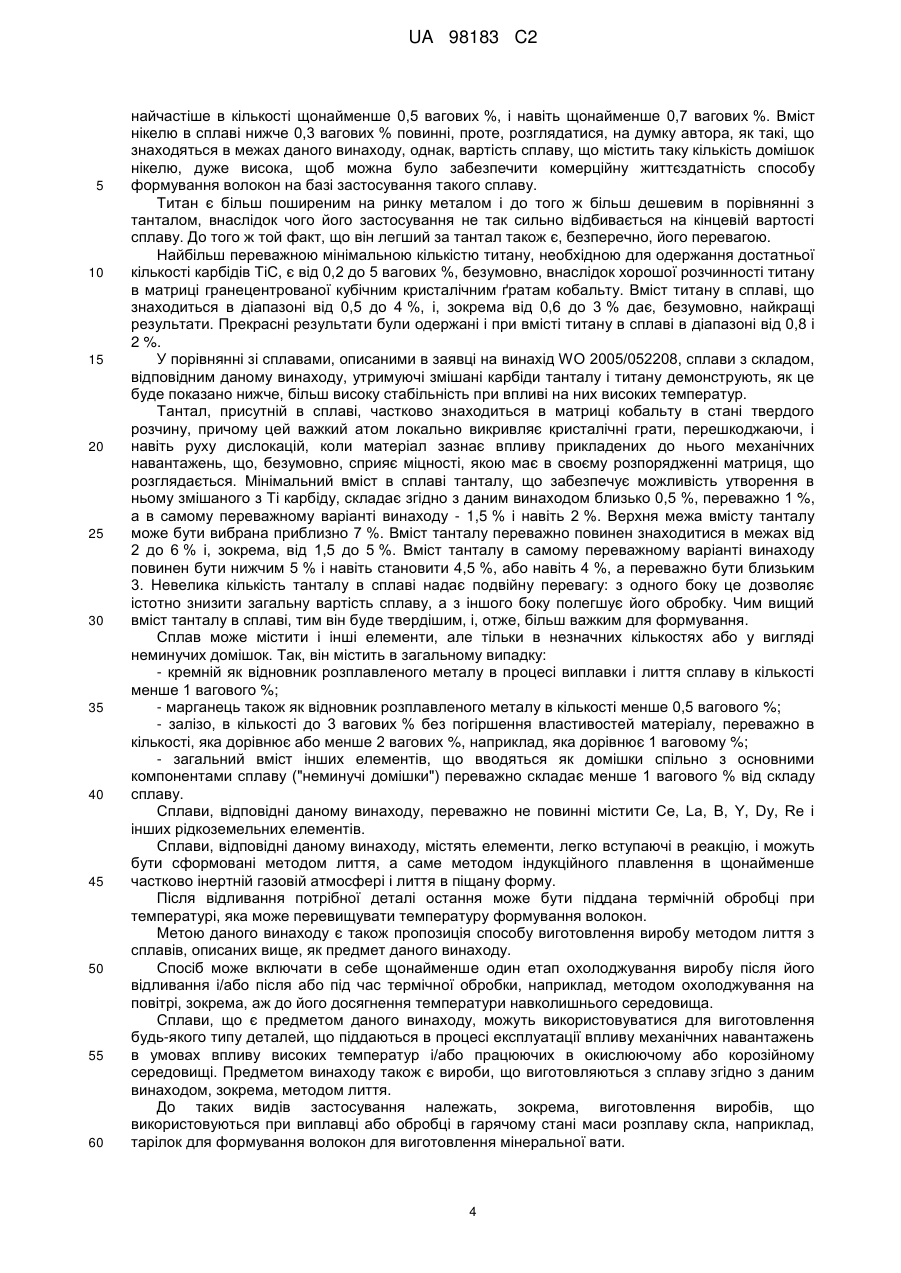

Реферат: Жароміцний сплав, який характеризується тим, що він містить наступні компоненти, мас. %: Сr від 23 до 34, Ті - від 0,2 до 5, Та - від 0,5 до 7, С - від 0,2 до 1,2, Ni - менше 5, Fe - менше 3, Si менше 1, Μn - менше 0,5, кобальт і неминучі домішки - решта. Виріб для виготовлення мінеральної вати, а саме тарілка, призначена для формування волокна, виготовлена з цього сплаву. UA 98183 C2 (12) UA 98183 C2 UA 98183 C2 5 10 15 20 25 30 35 40 45 50 55 60 Даний винахід стосується металевого сплаву, здатного працювати в умовах впливу дуже високих температур, придатного зокрема для виготовлення мінеральної вати методом формування волокон з розплаву мінеральної сполуки, а у більш загальному випадку придатної для використання як конструкційний матеріал для виготовлення елементів оснащення, що мають високу механічну стійкість до впливу високих температур, а також до впливу окислюючого середовища, такого як розплавлене скло, а також стосується сплавів на основі кобальту, здатних працювати в умовах впливу високих температур і придатних, зокрема, для виготовлення виробів для плавлення і/або обробки в гарячому стані з скла або іншої мінеральної речовини, таких як вузли машин для виготовлення мінеральної вати. Техніка формування волокон, що носить назву методу внутрішнього центрифугування, полягає в безперервній подачі потоку рідкого скла всередину вузла, що складається з деталей, які мають форму тіла обертання і, яке обертається з дуже високою швидкістю навколо його вертикальної осі. Основна деталь вказаного вузла, звана "тарілкою", що найчастіше іменується в спеціальній літературі, присвяченій техніці виробництва, що розглядається, англійським терміном "spinner", приймає на себе, своєю периферійною ділянкою стінки, званою "смугою" і забезпеченою серією крізних отворів, потік скляного розплаву, який, під дією відцентрової сили, проходить через вказані отвори і виходить з них вже у вигляді розплавлених волокон. Кільцевий пальник, розташований зовні тарілки і над нею, створює потік газів, який спускається вниз по поверхні зовнішньої стінки вказаної смуги, відхиляючи ці волокна вниз і одночасно їх витягуючи. Останні в результаті "отверджуються", утворюючи скловолокно. Тарілка являє собою, таким чином, пристрій для формування волокон, який працює в умовах впливу дуже високих термічних напруг (теплові удари при пуску і зупинці і встановлення в процесі експлуатації в стійкому режимі відповідного градієнта температури вздовж всієї деталі), механічних навантажень (відцентрової сили, ерозія внаслідок контактів з масою скляного розплаву) і агресивних середовищ (окислення і корозія внаслідок контактів робочих деталей з масою скляного розплаву і з гарячими газами, що виходять з пальника і огинають тарілку). До основних видів руйнування пристрою, що розглядається належить повзучість металу вертикальних стінок в гарячому стані, поява горизонтальних або вертикальних тріщин, ерозійний знос отворів, що забезпечують формування волокон, викликають необхідність частої заміни робочих органів машини. Необхідно, таким чином, щоб конструкційний матеріал мав достатню міцність, причому мав її протягом досить тривалого відрізку часу, достатнього для підтримання в процесі експлуатації пристрою тих технічних і економічних параметрів, які передбачені за умовами реалізації способу, що розглядається. У зв'язку з цим виникає необхідність в конструкційних матеріалах, що мають певну пластичність, опором повзучості і корозійною стійкістю і/або стійкістю до окислення. Відомі різні матеріали, що використовуються як конструкційні при виготовленні цих елементів оснащення, зокрема суперсплави на базі хрому або кобальту, зміцнених карбідами. До сплавів, особливо жароміцних, належать ті з них, які виготовлені на основі хрому, кобальту (жароміцних елементів, які надають матриці сплаву підвищену механічну міцність в умовах впливу високих температур) і нікелю (для стабілізації гранецентрованої кристалічної кубічної решітки Co). У заявці WO-A-99/16919 описаний сплав на основі кобальту з поліпшеними високотемпературними механічними властивостями, до складу якого входять наступні елементи (їх вміст наведений у вагових процентах сплаву): Сr - від 26 до 34 %, Ni - від 6 до 12 %, W - від 4 до 8 %, Та - від 2 до 4 %, С - від 0,2 до 0,5 %, Fe - менше 3 %, Si - менше 1 %, Mn - менше 0,5 %, Zr - менше 0,1 %, кобальт і неминучі сторонні домішки - інше, при цьому молярне співвідношення танталу і вуглецю знаходиться в межах від 0,4 до 1. Підбір відповідних вмістів вуглецю і танталу направлений на утворення в сплаві щільної, але в той же час безперервної решітки з міжкристалітних карбідів, що складаються головним чином з карбідів хрому у вигляді Сr7С3 і (Сr,W)23C6 і з карбідів танталу ТаС. Такий підбір додає сплаву підвищену механічну міцність і стійкість до окислювальних процесів в умовах впливу підвищених температур, які забезпечать можливість формування волокон з розплаву скла, що має температуру в 1080 °C. 1 UA 98183 C2 5 10 15 20 25 30 35 40 45 50 55 60 Як відомо із заявки WO 01/90429, сплави на основі кобальту можуть застосовуватися і при температурах ще більш високих. Ці сплави відрізняються хорошим поєднанням механічної міцності і стійкості до впливу окислювальних процесів, починаючи з 1100 °C і все це за рахунок наявності у них відповідної мікроструктури, міжкристалітні зони якої містять велику кількість дисперсних виділень карбіду танталу. Ці карбіди з одного боку забезпечують сплаву додаткову механічну міцність, протидіючи розвитку міжкристалітній повзучості в умовах впливу дуже високих температур, а з іншого боку впливають на їх стійкість до окислювальних процесів, пов'язану з їх окисленням в оксиди Та2О5, які утворюють оксиди, що займають звільнений об'єм карбідів ТаС, перешкоджаючи тим самим проникненню агресивного середовища (рідкого розплаву скла, гарячих газів) в міжкристалітні простори. У заявці на патент WO2005/052208 був описаний сплав, що має значну механічну міцність в умовах впливу високих температур і окислюючого середовища, виконаний на основі матриці кобальту, стабілізованої нікелем і що містить хром і посиленої дисперсними виділеннями карбідів, зокрема, карбідів титану і танталу. Сплави, описані у вище наведених заявках на винахід, можуть, зокрема, застосовуватися як конструкційні матеріали при виготовленні деталей вузлів, що використовуються в промислових установках для формування волокон з нових видів скла, зокрема базальтового скла, температура плавлення яких перевищує температуру плавлення сполук класичного типу, способів одержання скловолокна, що застосовуються при реалізації. Подібні мінеральні сполуки описані нижче. Наприклад, тарілка для формування волокна, виконана з сплаву, описаного в прикладі 6 патенту WO 2005/052208, здатна витримувати протягом відносно тривалого часу контакт з розплавом скла, що має температуру в межах від 1200 до 1240 °C, що відповідає температурі металу в діапазоні від 1160 до 1210 °C, в залежності від профілю тарілки. Промислове виробництво скловолокна базальтового типу економічно вигідне лише в тому випадку, коли механічна міцність тарілки, і, отже, сплаву, що служить її конструкційним матеріалом, буде достатньою для забезпечення її роботи в умовах впливу вище вказаних температур, що забезпечують формування волокон. Зокрема, термін служби тарілки, що входить до складу пристрою по формуванню волокон, який є одним з найбільш важливих чинників, що визначають вартість всього процесу формування волокон, буде тим вищий, чим вище буде механічна міцність сплаву і його корозійна стійкість. Метою даного винаходу є пропозиція більш ефективних сплавів, відмінних підвищеною механічною міцністю в умовах впливу високих температур і що дозволяють працювати металу при температурах, здатних дійти до 1200 °C, і навіть при більш високих температурах, і що мають більш тривалий термін служби при їх використанні в конструкції пристроїв, що забезпечують формування волокон. Зокрема, даний винахід має на меті запропонувати сплав на основі кобальту, який також містить хром і вуглець, і який містить наступні елементи (вміст елементів наведений у вагових процентах сплаву): Сr - від 23 до 34 %, Ті - від 0,2 до 5 %, Та - від 0,5 до 7 %, С - від 0,2 до 1,2 %, Ni - менше 5 %, Fe - менше 3 %, Si - менше 1 %, Mn - менше 0,5 %, кобальт і неминучі сторонні домішки - інше. Сплав, склад якого відповідає даному винаходу, відрізняється від сплавів, що містять включення карбідів Ті і Та, описаних в заявці на винахід WO 2005/052208 (див., зокрема, приклади 6 і 7), тим, що вміст в ньому нікелю значно нижчий тих, що наведені в цій публікації (8, 7 вагових процентів для сплавів, наведених в прикладах 6 і 7). До останнього часу вважали, що присутність в сплавах такої кількості нікелю необхідна для розширення області температурної стабільності гранецентрованої кубічної кристалічної решітки матриці кобальту (див., наприклад, сторінку 7, рядки 18-21 заявки на винахід WO 2005/052208 або сторінку 8, рядки 29-32, і сторінку 17, рядки 25-30, заявки на винахід WO 2001/90429). Крім того, випробування, проведені на сплавах, наведених в заявці на винахід WO 99/16919, показали, що присутність в них значних кількостей нікелю виявляється переважною,оскільки дозволяє обмежити окислення цих сплавів при реалізації способу формування волокон в умовах впливу високих температур. Протилежно тому, що очікувалося, властивості сплаву, з складом, відповідним даному винаходу, тобто сплаву, що має значно менший вміст нікелю, ніж це було описано вище, 2 UA 98183 C2 5 10 15 20 25 30 35 40 45 50 55 60 виявилися переважними за ті, які мали сплави, описані вище. Зокрема, терміни служби тарілок, виготовлених з сплавів з складом, відповідним даному винаходу, виявилися при реалізації способу формування волокон в умовах впливу високих температур значно поліпшеними. Для одержання кращого уявлення про всі переваги, мікроструктур сплавів, що забезпечуються з складом, відповідним даному винаходу, повернемося до заявки на винахід WO 2005/052208. Дійсно, мікроструктури нових сплавів, які можна спостерігати за допомогою електронного мікроскопа, значною мірою майже ідентичні тим, які описані в заявці на винахід WO 2005/052208. Зокрема, в цих мікроструктурах можна спостерігати присутність змішаних карбідів Та і Ті (Та, Ті)С, розташованих на стиках зерен сплавів, що свідчить про мікроструктуру поліпшеного типу з точки зору її роботи в умовах впливу високих температур: спостерігається менша фрагментація зерен і менше розсіювання карбідів (Та, Ті)З. Крім того, сприятливим чинником є і те, що добавка Ті до карбідів ТаС настільки стабілізує останні в умовах впливу високих температур, що дрібні повторні карбіди (Та, Ті)С, наявність яких дуже сприяє підвищенню опору сплаву міжкристалітній повзучості, спонтанно осаджуються всередині матриці (тоді як, як правило, повторні дисперсні виділення, що одержуються внаслідок спеціальної термічної обробки, більше намагаються при тих же самих умовах зникати). Вказана стійкість до впливу високих температур робить ці карбіди (Та, Ті)С вкрай привабливими з точки зору їх застосування в галузі техніки, що розглядається. Слід безумовно, віддавати карбідам (Та, Ті)С пріоритет, як основній фазі, що спричиняє дисперсійне зміцнення, підтримуючи при цьому величину співвідношення сумарного вмісту металів (Та+Ті) і атомного вмісту вуглецю, близьким до 1, яка можливо, однак, і вище 1 і знаходитися, зокрема, в межах від 0,9 до 2. Зокрема, невелике зменшення цієї величини, менше одиниці, залишається допустимим, при умові, однак, що декілька додаткових карбідів, які можуть утворитися (карбіди хрому) не вплинуть негативним чином на весь комплекс властивостей сплаву при його роботі у всіх температурних режимах. Найбільш вигідним є, як правило, підтримка співвідношення в межах від 0,9 до 1,5. Вуглець є істотним компонентом сплаву, який необхідний для формування дисперсних виділень металевих карбідів. Зокрема, від вмісту вуглецю напряму залежить кількість карбідів, присутніх в сплаві. Для забезпечення мінімально необхідної величини зміцнення сплаву, вказаний вміст карбіду повинен становити щонайменше 0,2 вагових %, а переважно, щонайменше 0,6 вагових %, але переважно не вище 1,2 вагових %, з тим, щоб уникнути ситуації, при якій сплав стане занадто твердим і важким в обробці внаслідок дуже високої щільності зміцнення. Недолік пластичності сплаву при подібних вмістах карбіду не дозволяє йому перенести без розриву прикладене до нього зусилля деформації (наприклад, теплового походження) і в достатній мірі протистояти розвитку тріщин. Як вже говорилося вище, хром сприяє підвищенню механічної міцності матриці, в якій він присутній частково у вигляді твердого розчину, а в деяких випадках також у вигляді карбідів, що стосуються головним чином типу Сr23С6 і що знаходяться в тонко дисперсному стані всередині зерен, яким вони додають опірність міжкристалітної повзучості або у вигляді карбідів, які стосуються типу Cr7C3 або Сr23С6 присутніх на границі зерен, які перешкоджають ковзанню одного зерна відносно іншого зерна, сприяючи, таким чином, також міжкристалітному зміцненню сплаву. Хром сприяє підвищенню корозійної стійкості сплаву як складовий елемент оксиду хрому, утворюючого захисний шар на поверхні, схильній до дії окислюючого середовища. Однак підвищений вміст хрому негативно впливає на механічну міцність і стійкість сплаву до впливу підвищених температур, оскільки він приводить до дуже високої жорсткості сплаву і дуже низької здатності сплаву довшати під дією напружень, не порівнянних по величині з напруженнями, зумовленими дією високої температури. Загалом, вміст хрому в сплаві згідно з винаходом, складає від 23 до 34 вагових %, переважно, в межах від 26 до 32 вагових %, більш переважний в межах від 27 до 30 вагових %. Нікель, присутній в сплаві у вигляді твердого розчину з кобальтом, міститься в сплаві в кількості, менше 5 вагових %. Переважно щоб кількість нікелю, присутня в сплаві, була нижче 4 %, і навіть менше 3 %, або навіть менше 2 вагових %. І навіть при вмісті нікелю в сплаві нижче 1 вагового %, поріг, нижче якого вказаний елемент присутній в сплаві виключно у вигляді неминучих сторонніх домішок, все одно були відмічені, раніше, прекрасні значення термінів служби тарілок, що не спостерігаються. Під терміном "неминучі сторонні домішки", автор розуміє в описі даного винаходу те, що нікель не присутній в складі сплаву навмисно, а введений в нього лише у вигляді домішок, присутніх щонайменше в одному з основних компонентів сплаву (або щонайменше в одному попередникові вказаних основних елементів). Як показали випробування, проведені заявником, нікель був присутнім в сплаві практично завжди у вигляді неминучих сторонніх домішок в кількості щонайменше 0,3 вагових %, 3 UA 98183 C2 5 10 15 20 25 30 35 40 45 50 55 60 найчастіше в кількості щонайменше 0,5 вагових %, і навіть щонайменше 0,7 вагових %. Вміст нікелю в сплаві нижче 0,3 вагових % повинні, проте, розглядатися, на думку автора, як такі, що знаходяться в межах даного винаходу, однак, вартість сплаву, що містить таку кількість домішок нікелю, дуже висока, щоб можна було забезпечити комерційну життєздатність способу формування волокон на базі застосування такого сплаву. Титан є більш поширеним на ринку металом і до того ж більш дешевим в порівнянні з танталом, внаслідок чого його застосування не так сильно відбивається на кінцевій вартості сплаву. До того ж той факт, що він легший за тантал також є, безперечно, його перевагою. Найбільш переважною мінімальною кількістю титану, необхідною для одержання достатньої кількості карбідів ТіС, є від 0,2 до 5 вагових %, безумовно, внаслідок хорошої розчинності титану в матриці гранецентрованої кубічним кристалічним ґратам кобальту. Вміст титану в сплаві, що знаходиться в діапазоні від 0,5 до 4 %, і, зокрема від 0,6 до 3 % дає, безумовно, найкращі результати. Прекрасні результати були одержані і при вмісті титану в сплаві в діапазоні від 0,8 і 2 %. У порівнянні зі сплавами, описаними в заявці на винахід WO 2005/052208, сплави з складом, відповідним даному винаходу, утримуючі змішані карбіди танталу і титану демонструють, як це буде показано нижче, більш високу стабільність при впливі на них високих температур. Тантал, присутній в сплаві, частково знаходиться в матриці кобальту в стані твердого розчину, причому цей важкий атом локально викривляє кристалічні грати, перешкоджаючи, і навіть руху дислокацій, коли матеріал зазнає впливу прикладених до нього механічних навантажень, що, безумовно, сприяє міцності, якою має в своєму розпорядженні матриця, що розглядається. Мінімальний вміст в сплаві танталу, що забезпечує можливість утворення в ньому змішаного з Ті карбіду, складає згідно з даним винаходом близько 0,5 %, переважно 1 %, а в самому переважному варіанті винаходу - 1,5 % і навіть 2 %. Верхня межа вмісту танталу може бути вибрана приблизно 7 %. Вміст танталу переважно повинен знаходитися в межах від 2 до 6 % і, зокрема, від 1,5 до 5 %. Вміст танталу в самому переважному варіанті винаходу повинен бути нижчим 5 % і навіть становити 4,5 %, або навіть 4 %, а переважно бути близьким 3. Невелика кількість танталу в сплаві надає подвійну перевагу: з одного боку це дозволяє істотно знизити загальну вартість сплаву, а з іншого боку полегшує його обробку. Чим вищий вміст танталу в сплаві, тим він буде твердішим, і, отже, більш важким для формування. Сплав може містити і інші елементи, але тільки в незначних кількостях або у вигляді неминучих домішок. Так, він містить в загальному випадку: - кремній як відновник розплавленого металу в процесі виплавки і лиття сплаву в кількості менше 1 вагового %; - марганець також як відновник розплавленого металу в кількості менше 0,5 вагового %; - залізо, в кількості до 3 вагових % без погіршення властивостей матеріалу, переважно в кількості, яка дорівнює або менше 2 вагових %, наприклад, яка дорівнює 1 ваговому %; - загальний вміст інших елементів, що вводяться як домішки спільно з основними компонентами сплаву ("неминучі домішки") переважно складає менше 1 вагового % від складу сплаву. Сплави, відповідні даному винаходу, переважно не повинні містити Се, La, В, Y, Dy, Re і інших рідкоземельних елементів. Сплави, відповідні даному винаходу, містять елементи, легко вступаючі в реакцію, і можуть бути сформовані методом лиття, а саме методом індукційного плавлення в щонайменше частково інертній газовій атмосфері і лиття в піщану форму. Після відливання потрібної деталі остання може бути піддана термічній обробці при температурі, яка може перевищувати температуру формування волокон. Метою даного винаходу є також пропозиція способу виготовлення виробу методом лиття з сплавів, описаних вище, як предмет даного винаходу. Спосіб може включати в себе щонайменше один етап охолоджування виробу після його відливання і/або після або під час термічної обробки, наприклад, методом охолоджування на повітрі, зокрема, аж до його досягнення температури навколишнього середовища. Сплави, що є предметом даного винаходу, можуть використовуватися для виготовлення будь-якого типу деталей, що піддаються в процесі експлуатації впливу механічних навантажень в умовах впливу високих температур і/або працюючих в окислюючому або корозійному середовищі. Предметом винаходу також є вироби, що виготовляються з сплаву згідно з даним винаходом, зокрема, методом лиття. До таких видів застосування належать, зокрема, виготовлення виробів, що використовуються при виплавці або обробці в гарячому стані маси розплаву скла, наприклад, тарілок для формування волокон для виготовлення мінеральної вати. 4 UA 98183 C2 5 10 15 20 25 30 35 40 45 50 55 Іншим предметом винаходу є спосіб виготовлення мінеральної вати методом внутрішнього центрифугування, в якому всередину тарілки для формування волокна безперервно подають розплавлену мінеральну речовину, причому периферійна смуга вказаної тарілки містить множину отворів, через які виходять нитки розплавленої мінеральної речовини, які потім під дією газу витягуються, набуваючи форми волокна, при цьому температура мінеральної речовини всередині тарілки для формування волокна дорівнює щонайменше 1200 °C, а сама тарілка для формування волокна виготовлена з сплаву, який описаний вище. Сплави, відповідні даному винаходу, дозволяють, таким чином, формувати волокна з маси розплаву скла або іншої подібної сполуки мінерального походження, що має температуру ліквідусу Тliq близько 1130 °C або що навіть перевищує її, наприклад, що знаходиться в діапазоні від 1130 до 1200 °C, зокрема, яка дорівнює 1170 °C або вище. Як правило, формування волокон з вказаних розплавлених сполук мінерального походження може бути реалізоване в діапазоні температур (для маси розплаву, що поступає в тарілку) від Тliq до Тloq2,5, де Tlog2,5 являє собою температуру, при якій маса розплаву має в'язкість 2,5 10 пуаз (dPa.s), як правило, яка дорівнює близько 1200 °C або вище, наприклад, що знаходиться в діапазоні від 1240 до 1250 °C або вище. Серед вказаних мінеральних складів переважними є ті з них, які містять значні кількості заліза і які менш агресивні з точки зору корозії по відношенню до конструкційного металу, з якого виготовлені елементи для формування волокон. Таким чином, в способі, відповідному даному винаходу, переважно застосовується склад мінеральної речовини, що впливає як окислювач, зокрема, по відношенню до хрому, здатного виправляти або відновлювати захисний шар оксиду Сr 2О3, який утвориться на поверхні. У зв'язку з цим, переважними є склади, що містять залізо, переважно в тривалентному вигляді (оксид Fe2O3), a саме, з молярним відношенням мір окислення II і III, що виражається FeO відношенням FeO до FeO+Fe2O3 FeO , що знаходиться в межах від близько 0,1 до 0,3, FeO Fe 2O 3 зокрема, в межах від 0,15 до 0,20. Найбільш переважно, щоб мінеральний склад мав підвищений вміст заліза, що дозволяє швидко відновлювати оксид хрому, з процентним вмістом оксиду заліза (є внаслідок процентний зміст так званого "загального заліза", відповідний загальному вмісту заліза, що умовно виражається у вигляді еквівалентного Fе2О3), що дорівнює щонайменше 3 %, переважно щонайменше 4 %, а саме, що знаходиться в межах від близько 4 до 12 % і, зокрема щонайменше 5 %. У рамках вказаного вище діапазону редоксу, це буде відповідати вмісту одного тільки тривалентного заліза Fe2O3, що дорівнює щонайменше - 2,7 %, переважно, що дорівнює щонайменше - 3,6 %. Подібні сполуки описані, зокрема, в заявці WO 99/56525 і переважно містять наступні компоненти: SiO2 - 38-52 %, переважно 40-48 %, АІ2О3 - 17-23 %, SiO2+AI2O3 - 56-75 %, переважно 62-72 %, RO (CaO+MgO) - 9-26 %, переважно - 12-25 %, MgO - 4-20 %, переважно - 7-16 %, MgO/CaO - 0,8, переважно 1,0 або 1,15 R2O (Na2O+K2O) - 2 %, Р2О5 - 0-5 %, Загальне залізо (Fe2O3) - 1,7 %, переважно 2 %, В2О3 - 0-5 %, MnО - 0-4 %, ТіО2 - 0-3 %, Інші сполуку, відомі із заявки WO00/17117, показали себе як добре відповідні для застосування в способі, відповідному даному винаходу. Вони характеризуються наступним вмістом, ваг. %: SiO2 - 39-55 %, переважно - 40-52 %, AI2O3 - 16-27 %, переважно - 16-25 %, CaO - 3-35 %, переважно - 10-25 %, MgO - 0-15 %, переважно - 0-10 %, Na2O - 0-15 %, переважно - 6-12 %, K2O - 0-15 %, переважно - 3-12 %, R2O (Na2O + К2О) - 10-17 %, переважно - 12-17 %, Р2О5 - 0-3 %, переважно - 0-2 %, 5 UA 98183 C2 5 10 15 20 25 30 35 40 45 50 55 60 Загальне залізо (Fe2O3) - 0-15 %, переважно - 4-12 %, В2О3 - 0-8 %, переважно - 0-4 %, ТіО2 - 0-3 %. Вміст MgO знаходиться в діапазоні від 0 до 5 %, а саме, в діапазоні від 0 до 2 %, в тих випадках, коли R2O 13,0 %. У відповідності з одним варіантом реалізації винаходу, склади містять оксид заліза в діапазоні від 5 до 12 %, а саме, в діапазоні від 5 до 8 %, що дозволить забезпечити жаростійкість матів, виготовлених з мінеральної вати, одержаної з даних складів. Незважаючи на те, що винахід, що розглядається був описаний головним чином відносно його використання при виготовленні мінеральної вати, він може також застосовуватися і в скляній промисловості, як правило, при виготовленні елементів або аксесуарів печей, філь'єр або фідерів, а саме при виробництві текстильного скла (ниток або пряжі) і пакувального скла. Крім скляної промисловості, винахід, що розглядається може застосовуватися і при виготовленні самих різних виробів, в тих випадках, коли останні повинні мати підвищену механічну стійкість до впливу окислюючого і/або корозійного середовища, зокрема, коли вони повинні працювати в умовах впливу високих температур. Як правило, вказані сплави можуть використовуватися і для виготовлення будь-яких типів рухливих або стаціонарно встановлених деталей, що застосовуються при роботі або експлуатації печей термічної обробки будь-яких виробів в умовах впливу високих температур (перевищуючих 1200 °C), теплообмінників або реакторів, що застосовуються в хімічній промисловості. Мова може йти і про лопаті вентилятора, працюючого в гарячій атмосфері, про опори пристроїв випалення, про завантажувальні пристрої печі і т.д. Вказані сплави можуть застосовуватися і при виготовленні будь-якого типу нагрівальних елементів, призначених для роботи в умовах впливу гарячої окисляючої атмосфери і при виготовленні елементів турбін, що входять до складу конструкцій двигунів наземного, морського або повітряного транспорту або в застосовуватися в будь-якій іншій області, що не відноситься до транспорту, наприклад, на станціях по виробництву електроенергії. Предметом винаходу, що розглядається може таким чином бути і застосування виробів, виготовлених з сплаву, описаного вище, в умовах впливу окислюючого середовища при температурі, яка дорівнює щонайменше 1200 °C. Нижченаведені приклади, які не носять ні в якій мірі будь-якого обмежувального характеру складів, відповідних даному винаходу, або умов використання тарілок для формування волокон, відповідних даному винаходу, ілюструють переваги даного винаходу. ПРИКЛАД 1 Відповідно до техніки індукційного плавлення, що проводиться в атмосфері інертного газу (а саме, в атмосфері аргону) був приготований завантажувальний розплав наступного складу, який потім був сформований шляхом простого лиття в піщану форму: Cr - 27,83 %, Ni - 1,33 %, С - 0,36 %, Та - 3,08 %, Ті - 1,34 %, Fe - 2,00 %, Mn < 0,5 %, Si < 0,3 %, Zr < 0,1%, загальна кількість інших домішок < 1 %, кобальт - решта. Після лиття проведена термічна обробка, що включає етап розчинення протягом 2 годин при температурі 1200 °C і етап дисперсних виділень повторних карбідів, що продовжується протягом 10 годин при температурі 1000 °C, причому кожна з вказаних температурних витримок закінчується етапом охолоджування на повітрі до температури навколишнього середовища. У результаті була одержана тарілка для формування волокна, діаметром 400 мм класичної форми. ПРИКЛАД 2: Згідно з способом виготовлення, ідентичним тому, який був описаний в прикладі 1, виготовлена друга тарілка для формування волокна, також діаметром 400 мм і з тими ж самими іншими характеристиками, але вже на основі завантажувального розплаву наступного складу: Сr - 28,84 %, Ni - 0,78 %, 6 UA 98183 C2 5 10 15 20 25 С - 0,41 %, Та - 2,95 %, Ті - 1,21 %, Fe - 0,66 %, Mn < 0,5 %, Si < 0,3 %, Zr < 0,1%, загальна кількість інших домішок < 1 % кобальт - інший. ПРИКЛАД 3 (порівняльний приклад) Для порівняння, відповідно до тих же самих умов, що були наведені в прикладах 1 і 2, були виготовлені дві тарілки діаметром 400 мм, повністю ідентичні, в тому, що стосується характеристик форми, тим тарілкам, які були описані вище, але з сплаву, склад якого наведений в прикладі 6 заявки на винахід WO 2005/052208: Сr - 28,3 %, Ni - 8,7 %, С - 0,4 %, Та - 3,0 %, Ті - 1,5 %, Fe < 2 %, Mn < 0,5 %, Si < 0,3 %, Zr < 0,1 %, загальна кількість інших домішок

ДивитисяДодаткова інформація

Назва патенту англійськоюHeat resistant alloy, product for mineral wool producing, plate for fiber formation and method for mineral wool producing

Автори англійськоюBernard, Jean-Luc, Berthod, Patrice, Hericher, Ludovic, Liebaut, Christophe, Michon, Sylvain

Назва патенту російськоюЖаропрочный сплав, изделие для изготовления минеральной ваты, тарелка для формирования волокна и способ изготовления минеральной ваты

Автори російськоюБернар Жан-Люк, Берто Патрис, Эрише Людовик, Льебо Кристоф, Мишон Сильвен

МПК / Мітки

МПК: C22C 19/07

Мітки: тарілка, волокна, жароміцний, мінеральної, формування, вати, спосіб, сплав, виріб, виготовлення

Код посилання

<a href="https://ua.patents.su/11-98183-zharomicnijj-splav-virib-dlya-vigotovlennya-mineralno-vati-tarilka-dlya-formuvannya-volokna-i-sposib-vigotovlennya-mineralno-vati.html" target="_blank" rel="follow" title="База патентів України">Жароміцний сплав, виріб для виготовлення мінеральної вати, тарілка для формування волокна і спосіб виготовлення мінеральної вати</a>

Попередній патент: Спосіб нерухомого з’єднання деталей

Наступний патент: Спосіб визначення стійкості картоплі до фомозу phoma exiqua

Випадковий патент: Пристрій для одержання соку із рослинної сировини