Спосіб нерухомого з’єднання деталей

Номер патенту: 69132

Опубліковано: 25.04.2012

Автори: Цівковський Олександр Григорович, Волошин Олексій Іванович, Кисельов Олександр Григорович

Формула / Реферат

Спосіб нерухомого з'єднання деталей типу вал-втулка, при якому на поверхні однієї з деталей у процесі пресування стимулюють пластичне деформування металу, який відрізняється тим, що зазначене стимулювання пластичного деформування металу здійснюють попереднім утворенням накатуванням на одній із поверхонь деталей, що з'єднуються, поздовжніх виступів зубчастого профілю з висотою зуба 0,8-1,2 мм, причому на деталі впливають зусиллям запресовування в імпульсному режимі для повного заповнення пластичним металом між зубового простору.

Текст

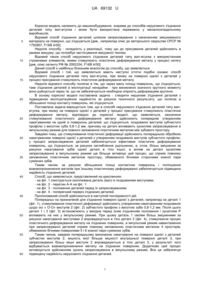

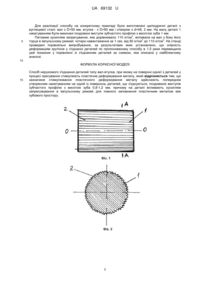

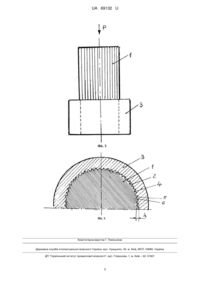

Реферат: Спосіб нерухомого з'єднання деталей типу вал-втулка, у якому на поверхні однієї з деталей у процесі пресування стимулюють пластичне деформування металу, яке здійснюють попереднім утворенням накатуванням на одній із поверхонь деталей, що з'єднуються, поздовжніх виступів зубчастого профілю. UA 69132 U (54) СПОСІБ НЕРУХОМОГО З'ЄДНАННЯ ДЕТАЛЕЙ UA 69132 U UA 69132 U 5 10 15 20 25 30 35 40 45 50 55 60 Корисна модель належить до машинобудування, зокрема до способів нерухомого з'єднання деталей типу вал-втулка і може бути використана переважно у механоскладальному виробництві. Відомий спосіб з'єднання деталей шляхом запресовування з нанесенням зміцнюваного матеріалу на поверхні, що з'єднуються [див., наприклад опис до авторського свідоцтва СРСР № 1750907, F16B 4/00]. Недолік способу - складність у реалізації, тому що до пресування деталей здійснюють в умовах вакууму, що потребує застосування вакуумної техніки. Відомий також спосіб нерухомого з'єднання деталей типу вал-втулка з використанням стрижневих елементів, якими стимулюють пластичне деформування металу у процесі натягу [див. опис патенту РФ № 2093334, F16B 4/00]. Даний спосіб є найбільш близьким аналогом до способу, що заявляється. Відомий спосіб і той, що заявляється мають наступні істотні подібні ознаки: спосіб нерухомого з'єднання деталей типу вал-втулка, при якому на поверхні однієї з деталей у процесі пресування стимулюють пластичне деформування металу. Недолік відомого способу полягає в тім, що через малу площу поверхонь, що з'єднуються, таке з'єднання деталей в експлуатації ненадійне - при виникненні значного крутного моменту воно руйнується через те, що не забезпечується необхідна опірність деформаціям крутіння. В основу корисної моделі поставлена задача - створити нерухоме з'єднання деталей з підвищеною експлуатаційною надійністю за рахунок технічного результату, що полягає в збільшенні площі контакту поверхонь, які з'єднуються. Поставлена задача вирішується тим, що в способі нерухомого з'єднання деталей типу валвтулка, при якому на поверхні однієї з деталей у процесі пресування стимулюють пластичне деформування металу, відповідно до корисної моделі, що заявляється, зазначене стимулювання пластичного деформування металу здійснюють попереднім утворенням накатуванням на одній із поверхонь деталей, що з'єднуються, поздовжніх виступів зубчастого профілю з висотою зуба 0,8-1,2 мм, причому на деталі впливають зусиллям запресовування в імпульсному режимі для повного заповнення пластичним металом між зубового простору. Завдяки тому, що стимулювання пластичної деформації здійснюють попередньою обробкою накатуванням поверхні однієї з деталей з утворенням поздовжніх виступів зубчастого профілю, у процесі запресовування деталей забезпечується ефективне пластичне деформування поверхонь, що з'єднуються, за рахунок заглиблення ущільнених, а, отож, більш зміцнених за рахунок накатування зубів однієї деталі в тіло іншої, а вплив на деталі зусиллям запресовування в імпульсному режимі ще більше активізує цей процес, що сприяє повному заповненню пластичним металом простору, обмеженого бічними сторонами кожної пари суміжних зубів. Таким чином, за рахунок збільшення площі контактних поверхонь і поліпшення взаємопроникнення металів при їхньому пластичному деформуванні забезпечується підвищена надійність з'єднання деталей. Спосіб, що заявляється, представлений на кресленнях: - на фіг. 1 ілюструється охоплювана деталь (вал) із поздовжніми виступами; - на фіг. 2 - перетин А-А на фіг. 1: - на фіг. 3 - положення деталей перед їх запресовуванням; - на фіг. 4 - поперечний переріз з'єднаних деталей. Пропонований спосіб здійснюється в наступній послідовності дій. Попередньо на призначеній для з'єднання поверхні однієї з деталей, наприклад на деталі 1 (фіг. 1), стимулювання пластичної деформації здійснюють утворенням накатуванням поздовжніх щодо осі « О-О» виступів 2 (фіг. 2) зубчастого профілю з висотою зуба 0,8-1,2 мм. Після цього деталі 1 і 3 (фіг. 3) встановлюють у вихідне перед їхнім з'єднанням положення і зусиллям Р впливають на них у імпульсному режимі. При цьому деталь 1 своїми більш зміцненими за рахунок накатування виступами 2 впроваджується в тіло деталі 3 (фіг. 4), стимулюючи процес пластичного деформування металу на з'єднаних поверхнях, а імпульсний режим навантаження при запресовуванні деталей сприяє повному заповненню пластичним металом 4 просторів, обмежених бічними поверхнями 5 і 6 кожної пари суміжних зубів. Таким чином, завдяки попередньому виконанню накатування на поверхні однієї з деталей зубчастих виступів 2, міцність якої більше міцності внутрішньої поверхні деталі 3, при запресовуванні більш міцні виступи 2 впроваджуються в тіло деталі 3, у результаті чого відбувається взаємопроникнення металу на з'єднаних поверхнях. Додатково цей процес активізується здійсненням зусиль запресовування в імпульсному режимі. Все це забезпечує підвищену надійність нерухомого з'єднання деталей. 1 UA 69132 U 5 Для реалізації способу на конкретному прикладі були виготовлені циліндричні деталі з вуглецевої сталі: вал з D=50 мм, втулка - з D=80 мм і отвором з d=48, 2 мм. На валу деталі 1 накатуванням були виконані поздовжні виступи зубчастого профілю з висотою зуба 1 мм. 2 Питомим зусиллям запресування, яке дорівнювало 110 кг/см , впливали на вал з боку його 2 2 торця в імпульсному режимі: чотири навантаження за 1 сек. від 60 кг/см до 110 кг/см . На стенді проведені порівняльні випробування, за результатами яких установлено, що опірність деформаціям крутіння у з'єднанні деталей по пропонованому способу в 1,5 рази перевищила цей показник у порівнянні зі з'єднанням деталей за схемою, яка описана у найближчому аналозі. 10 ФОРМУЛА КОРИСНОЇ МОДЕЛІ 15 Спосіб нерухомого з'єднання деталей типу вал-втулка, при якому на поверхні однієї з деталей у процесі пресування стимулюють пластичне деформування металу, який відрізняється тим, що зазначене стимулювання пластичного деформування металу здійснюють попереднім утворенням накатуванням на одній із поверхонь деталей, що з'єднуються, поздовжніх виступів зубчастого профілю з висотою зуба 0,8-1,2 мм, причому на деталі впливають зусиллям запресовування в імпульсному режимі для повного заповнення пластичним металом між зубового простору. 2 UA 69132 U Комп’ютерна верстка Г. Паяльніков Державна служба інтелектуальної власності України, вул. Урицького, 45, м. Київ, МСП, 03680, Україна ДП “Український інститут промислової власності”, вул. Глазунова, 1, м. Київ – 42, 01601 3

ДивитисяДодаткова інформація

Назва патенту англійськоюMethod of fixed joining parts

Автори англійськоюTsyvkovskyi Oleksandr Hryhorovych, Tsyvkovskyi Oleksandr Hryhorovych, Kyseliov Oleksandr Hryhorovych

Назва патенту російськоюСпособ неподвижного соединения деталей

Автори російськоюЦывковский Александр Григорьевич, Киселев Александр Григорьевич, Киселев Александр Григорьевич

МПК / Мітки

МПК: B23P 11/02

Мітки: деталей, спосіб, нерухомого, з'єднання

Код посилання

<a href="https://ua.patents.su/5-69132-sposib-nerukhomogo-zehdnannya-detalejj.html" target="_blank" rel="follow" title="База патентів України">Спосіб нерухомого з’єднання деталей</a>

Попередній патент: Спосіб газоструминного подрібнення сипучого матеріалу

Наступний патент: Жароміцний сплав, виріб для виготовлення мінеральної вати, тарілка для формування волокна і спосіб виготовлення мінеральної вати

Випадковий патент: Гнучкий шток поршня