Спосіб спалювання матеріалів

Формула / Реферат

1. Спосіб спалювання матеріалів (X), що включає щонайменше кроки, на яких: вводять матеріали (X) у реакційну камеру (3) і закривають камеру (3); вводять у камеру (3) потік горючого газу й відповідний потік газу, що підтримує горіння, у відносному стехіометричному співвідношенні й доти, поки не активізується згоряння матеріалів, який відрізняється тим, що він включає щонайменше крок, на якому припиняють введення газів ззовні у реакційну камеру (3), забезпечуючи продовження термохімічної реакції елементів, що окисляються, присутніх у матеріалах (X), з киснем, що міститься у матеріалах (X), щонайменше доти, поки не припиниться ріст температури.

2. Спосіб за п. 1, який відрізняється тим, що він включає додатковий крок, на якому здійснюють повторне введення газу, що підтримує горіння, для проведення термохімічної реакції елементів, що окисляються, присутніх у матеріалах (X), щонайменше доти, поки не припиниться ріст температури.

3. Спосіб за п. 2, який відрізняється тим, що він включає додатковий крок, на якому відкривають дросельний клапан (5) для викиду газів із камери (3) з продовженням введення газу, що підтримує горіння, для завершення термохімічної реакції елементів, що окисляються.

4. Спосіб за п. 3, який відрізняється тим, що відкриття дросельного клапана (5) і триваюче введення газу, що підтримує горіння, проводять при, по суті, постійному тиску.

5. Спосіб за п. 3, який відрізняється тим, що крок відкриття дросельного клапана (5) триває доти, поки тиск усередині реакційної камери (3) не зрівняється з атмосферним тиском.

6. Спосіб за п. 3, який відрізняється тим, що він включає додатковий крок, на якому здійснюють викид газів у зовнішнє навколишнє середовище.

7. Спосіб за п. 6, який відрізняється тим, що гази викидають у навколишнє середовище протягом першої стадії зберігання в ємності (6) і другої стадії пропуску через пристрій (22) для промивання відхідних газів.

8. Спосіб за п. 7, який відрізняється тим, що пристрій (22) для промивання відхідних газів включає каталізатор (23) на основі міді, призначений для взаємодії з відхідними газами, щоб уникнути викиду водню й монооксиду вуглецю у навколишнє середовище.

9. Спосіб за п. 8, який відрізняється тим, що з пристрою (22) для промивання відхідних газів виходить діоксид вуглецю без галогенованих сполук.

10. Спосіб за п. 7, який відрізняється тим, що при зберіганні в ємності (6) поступове охолодження викликає фракційне осадження окислених металів у порошкоподібній формі у відповідних накопичувальних відсіках (7).

11. Спосіб за п. 2, який відрізняється тим, що горючим текучим середовищем є метан або інше газоподібне паливо, а текуче середовище для підтримки горіння включає газоподібний кисень.

12. Спосіб за п. 11, який відрізняється тим, що ріст температури припиняється, коли досягаються максимальна температура (Т) і максимальний тиск (Р).

13. Спосіб за п. 12, який відрізняється тим, що характеристики термохімічної реакції пов'язані з реакційною камерою (3) і матеріалами (X) відповідно до формули:

![]() ,

,

де ![]() - фракція, що збагачує киснем газ, який підтримує горіння, виражена у відсотках;

- фракція, що збагачує киснем газ, який підтримує горіння, виражена у відсотках; ![]() - тиск у барах;

- тиск у барах; ![]() - температура у градусах Кельвіна;

- температура у градусах Кельвіна; ![]() - внутрішній об'єм реакційної камери (3) у кубічних метрах;

- внутрішній об'єм реакційної камери (3) у кубічних метрах; ![]() - маса матеріалів (X) у тоннах.

- маса матеріалів (X) у тоннах.

Текст

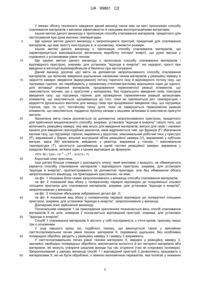

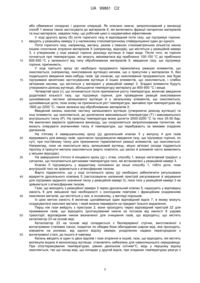

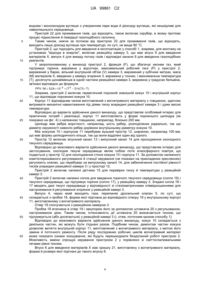

Реферат: У заявці описаний спосіб спалювання матеріалів (X), що включає щонайменше кроки, на яких: вводять матеріали (X) у реакційну камеру (3) і закривають камеру (3); вводять у камеру (3) потік горючого газу й відповідний потік газу, що підтримує горіння, у відносному стехіометричному співвідношенні й доти, поки не активізується згоряння матеріалів. Спосіб також включає щонайменше крок, на якому припиняють введення газів ззовні у реакційну камеру (3), забезпечуючи продовження термохімічної реакції елементів, що окисляються, присутніх у матеріалах (X), з киснем, що міститься у матеріалах (X), щонайменше доти, поки не припиниться ріст температури. UA 99861 C2 (12) UA 99861 C2 UA 99861 C2 5 10 15 20 25 30 35 40 45 50 55 60 Область техніки Даний винахід відноситься до способу спалювання матеріалів і відповідного пристрою, придатного, зокрема, для установок "відходи в енергію". Рівень техніки У багатьох галузях промисловості ліквідація матеріалів за допомогою спалювання протягом досить тривалого часу вважалася лише способом рятування від небажаних і великих кількостей. В останні десятиліття поширилися моделі, які також пропонують використовувати енергію, яка генерується при спалюванні подібних матеріалів. Нижченаведені міркування, які можна поширити на будь-який тип матеріалів, насамперед, відносяться до відходів, які через свої розміри, кількості й екологічний ризик представляють яскравий приклад вищевказаного. У цей час ліквідація міських твердих відходів представляє велику проблему, головним чином, в Італії, де приблизно 75 % відходів, що утворилися, все ще виявляються у місцях поховання, що приводить до великого забруднення території й високих витрат на ліквідацію й очищення. Тому розробка альтернативних моделей керування ліквідацією відходів стала необхідною через нестійкий характер сучасного положення. Без сумніву, процес "відходи в енергію" (спалювання з рекуперацією енергії) представляє крок у цьому напрямку, за допомогою якого відходи, розглянуті як джерело поновлюваної енергії, можуть внести свій внесок у генерування енергії. Процес "відходи в енергію" являє собою сучасну ефективну систему, що поширилася з Європи в інші регіони світу. Завдяки цій системі можна використовувати теплотворну здатність відходів, і тепло від спалювання відходів можна перетворити в електроенергію (або теплову енергію, яку можна використовувати для районної системи теплопостачання), зменшуючи загальний вплив на навколишнє середовище. Установка "відходи в енергію" являє собою сміттєспалювальну піч, що використовує тепломісткість відходів для генерування тепла для нагрівання води (або інших рідин) і, в остаточному підсумку, для виробітку електроенергії або подачі нагрітої води у навколишнє середовище й у регіони, що потребують тепла. Тому вона відрізняється від сміттєспалювальних печей старої конструкції, які виконують лише термічну ліквідацію відходів без виробітку енергії. Очевидно, застосування установок "відходи в енергію" представляє спосіб рішення проблем переповнених поховань. Сміттєспалювальні печі являють собою пристрої, що застосовуються, головним чином, для ліквідації відходів за допомогою процесу високотемпературного згоряння (сміттєспалювання), кінцевими продуктами якого є газоподібний відхід, зола й пил. Основними категоріями й переважними кількостями відходів, які можна спалити, є міські тверді відходи (МТВ) і спеціальні відходи. До них можна додати спеціальні категорії, такі як каналізаційний мул, медичні відходи або відходи хімічної промисловості. Перед спалюванням відходи обробляють, застосовуючи способи, призначені для ліквідації негорючих матеріалів (скло, метали, інертні предмети), і мокрої фракції (органічний матеріал, такий як харчові відходи, сільськогосподарські відходи тощо). Відходи, оброблені таким способом, визначають як паливо, отримане з відходів, або більше часто еко-брикети. Робочий процес сміттєспалювальної печі можна розділити на послідовність кроків. Спочатку відходи надходять з установок, що сортують, розташованих на всій території (але також безпосередньо з накопичувача відходів), одержують горючу фракцію (ПВ - паливо з відходів) і спалюють після біологічної дегідратації відходів з наступним відділенням інертних речовин (металів, мінералів тощо) з горючої фракції. У процесі згоряння у піч нагнітають потік повітря для введення необхідної кількості кисню, який оптимізує горіння, підтримуючи високу температуру (звичайно біля 1000 °C). Сміттєспалювальні печі рівня техніки дають досить велику кількість залишків (звичайно у діапазоні від 25 % до 35 % щодо вихідної загальної маси). Подібна велика кількість залишків представляє серйозну проблему, тому що їх необхідно зберігати належним чином. Згаданий робочий процес характеризується високими витратами, які знижують продуктивність всієї установки (з економічної точки зору). Слід також зазначити, що максимальний виробіток питомої енергії установками рівня техніки становить приблизно 200/300 кВтгод/тонну. Подібні показники є низькими і недостатніми для гарантування економічно успішного керування цими установками. Розкриття винаходу В основу даного винаходу покладене завдання пропозиції способу спалювання матеріалів, придатного для мінімізації залишків. 1 UA 99861 C2 5 10 15 20 25 30 У межах обсягу технічного завдання даний винахід також має на меті пропозицію способу спалювання матеріалів з високою ефективністю й низькими експлуатаційними витратами. Іншою метою даного винаходу є пропозиція способу спалювання матеріалів, придатного для застосування при дуже високих температурах. Ще однією метою даного винаходу є запропонувати пристрій, придатний для спалювання матеріалів, що має просту конструкцію й, в основному, компактні розміри. Іншою метою даного винаходу є пропозиція способу спалювання матеріалів, що характеризується максимальною величиною виробітку питомої енергії, що дуже висока у порівнянні з установками рівня техніки. Ще однією метою даного винаходу є пропозиція способу спалювання матеріалів і відповідного пристрою, зокрема, для установок "відходи в енергію", які недорогі, прості при введенні в експлуатацію/виробництві й безпечні при застосуванні. Даний винахід досягає цієї мети за допомогою запропонованого способу спалювання матеріалів, що включає введення ущільнених належним чином матеріалів у реакційну камеру й закриття камери; введення (вдмухування) потоку горючого газу й відповідного потоку газу, що підтримує горіння, які перебувають у належному стехіометричному відношенні один до одного, для активації згоряння матеріалів; продовження термохімічної реакції елементів, що окисляються, киснем, що є присутнім у матеріалах, без подальшого введення газів; повторне введення газу, що підтримує горіння, для проведення термохімічних реакцій залишкових елементів, що окисляються, щонайменше до того, поки не припиниться ріст температури; і відкриття дросельного вентиля для викиду газів при продовженні введення газу, що підтримує горіння, при, по суті, постійному тиску доти, поки не завершиться термохімічна реакція елементів, що окисляються, піддаючи піролізу оксиди з міцними зв'язками й окисляючи присутні метали. Зазначена мета також досягається за допомогою запропонованого пристрою, придатного для здійснення вищеописаного способу, зокрема, установок "відходи в енергію" такого типу, що включають реакційну камеру, яка має впуск для введення матеріалів, випуск для газів, і належні канали для введення газоподібних реагентів, який відрізняється тим, що фракція (F) збагачення киснем газу, що підтримує горіння, виражена у відсотках, максимальний робочий тиск у пристрої (Р), виражений у барах, вільний внутрішній об'єм реакційної камери (V), виражений у кубічних метрах, маса (М) матеріалів, введених у реактор, виражена у тоннах, і максимальна температура (Т), досягнута щонайменше в одній частині реакційної камери, виражена у градусах Кельвіна, зв'язані один з одним відповідно до формули: FPV / M 5,24 10 2 (T 2 314,73 T) 35 40 45 50 55 60 Короткий опис креслень Інші деталі більше очевидні з докладного опису, який випливає з кращого, не обмежуючого варіанта способу спалювання матеріалів і відповідного пристрою, зокрема, для установок "відходи в енергію", проілюстрованого за допомогою приклада, але без обмеження обсягу запропонованого винаходу, на прикладених кресленнях, на яких: на фіг. 1 показана блок-схема запропонованого у винаході способу спалювання матеріалів; на фіг. 2 показаний вид збоку у поперечному перерізі відповідно до поздовжньої осьової площини пристрою для спалювання матеріалів, зокрема, для установок "відходи в енергію", запропонованих у винаході; на фіг. 3 показане збільшене зображення деталі фіг. 2; на фіг. 4 показаний вид збоку у поперечному перерізі відповідно до поперечної площини пристрою, зокрема, для установок "відходи в енергію", запропонованих у винаході. Докладний опис здійснення винаходу Посилальним номером 1 на прикладених кресленнях позначається весь спосіб спалювання матеріалів X як ціле, номером 2 позначається відповідний пристрій, зокрема, для установок "відходи в енергію". Спосіб 1 спалювання матеріалів X містить у собі послідовність з п'яти кроків, причому перші три є основними. У ході першого кроку (а), подібного такому, що виконується також у звичайних сміттєспалювальних печах рівня техніки, матеріали X, переважно ущільнені, без особливих попередніх обробок, вводять у реакційну камеру 3 і камеру 3 закривають. У сміттєспалювальних печах рівня техніки матеріали X, введені у реакційну камеру 3, звичайно необхідно попередньо обробити, виключаючи вологість й всі негорючі матеріали або матеріали, які можуть утворити шкідливі викиди під час згоряння (такі як хлоровані полімери). Запропонований у даному винаході спосіб 1 і відповідний пристрій 2 дозволяють працювати з матеріалами X, які не були оброблені, з певною економічною перевагою, яка полягає у зниженні 2 UA 99861 C2 5 10 15 20 25 30 35 40 45 50 55 або обмеженні складних і дорогих операцій. Як описано нижче, запропонований у винаході спосіб 1 можна також застосувати до матеріалів X, які включають фракції негорючих матеріалів та інші матеріали, завдяки тому, що робочий цикл є надзвичайно ефективним. У ході другого кроку (б) потік горючого газу й відповідний потік газу, що підтримує горіння, вводять у реакційну камеру 3 у належному стехіометричному співвідношенні один до одного. Потік горючого газу, наприклад, метану, разом з певною стехіометричною кількістю кисню ініціює спонтанне згоряння матеріалів X (наприклад, відходів), що містяться у реакційній камері 3, з утворенням у ході реакції горіння діоксиду вуглецю й пари води. Після того, як горіння почнеться при температурах, які можуть змінюватися від приблизно 100-150 °C до приблизно 600-650 °C у залежності від типу оброблюваних матеріалів X, введення газу, що підтримує горіння, припиняють. У ході третього кроку (в) необхідно продовжити термохімічну реакцію елементів, що окисляються, (наприклад, окислювання вуглецю) киснем, що є присутнім у матеріалах X, без подальшого введення яких-небудь газів. Це означає, що окислювання продовжиться, яке буде підтримане винятково застосуванням вуглецю й інших елементів, що окисляються, і слабко зв'язаним киснем, що міститься у матеріалі у реакційній камері 3. Згадані елементи будуть утворювати діоксид вуглецю, збільшуючи температуру матеріалу до 800-900 °C і вище. Четвертий крок (г), що починається після припинення росту температури, включає введення додаткової кількості газу, що підтримує горіння, для проведення реакцій окислювання щонайменше частини залишкового вуглецю й у загальному елементів, що окисляються, щонайменше доти, поки знову не припиниться ріст температури, звичайно при температурах від 1600 до 2200 °C, також залежно від оброблюваних матеріалів X. Введений кисень окисляє частину залишкового вуглецю (утворюючи діоксид вуглецю) та інші елементи, що окисляються, до досягнення максимальної температури (Т) і максимального внутрішнього тиску (Р). На практиці температура може досягти 2000-2200 °C та тиск 35-50 бар. Не виключені варіанти здійснення винаходу, що охороняються запропонованим патентом, які можуть оперувати значеннями тиску й температури, що перебувають за межами згаданих діапазонів. На п'ятому й завершальному кроці (д) дросельний клапан 5 у випуску 4 для газів відкривають для викиду газів, одночасно продовжуючи введення газу, що підтримує горіння, по суті, при постійному тиску для припинення термохімічної реакції елементів, що окисляються. Наприклад, поки не окислиться весь залишковий вуглець, міцно зв'язані оксиди піддаються піролізу й присутні метали окисляються (варто помітити, що залізо й алюміній часто виявляють у міських відходах). На завершення п'ятого й кінцевого кроку (д) і, отже, способу 1, вказує негативний градієнт у сигналах, що посилаються датчиками температура-тиск, які встановлені у реакційній камері 3. Клапан 5 підтримують у відкритому положенні до кінця способу 1, тобто доти, поки внутрішній тиск не зрівняється з атмосферним тиском. Варто підкреслити, що у ході останнього кроку (д) необхідно забезпечити регульоване відкриття дросельного клапана 5 (застосовуючи належний пристрій регулювання й керування для підтримки заданого значення тиску у реакційній камері 3), поки тиск у реакційній камері 3 не зрівняється з атмосферним тиском. Гази, що виходять з реакційної камери 3 через дросельний клапан 5, надходять у відповідну ємність 6 для змішання при необхідності з охолодним повітрям і фракційним осадженням окислених металів, що містяться у них, в основному, у вигляді порошків. Із цією метою ємність 6 включає щонайменше один відповідний відсік 7, в якому можуть осаджуватися окислені метали, і який можна перевірити на предмет їхнього видалення. Перш ніж гази вийдуть з пристрою 2, вони проходять через відповідний пристрій 22 для промивання газів, що відходять (розташований нижче за потоком від ємності 6 уздовж траєкторії, відповідним чином визначеної для очищення газів, що відходять), що містить каталізатор 23 на основі міді. Каталізатор 23 на основі міді складається з безперервної стрічки, виготовленої з вогнетривких сталевих ланок, покритих по обидва боки обкладеним шаром міді, яка проходить, ковзаючи на роликах, від одного відсіку камери, розділеною надвоє перегородкою з вогнетривкої сталі, до іншого й навпаки. Кисень вводять в один із двох відсіків і гази згоряння в інший, гази, що відходять, які містять молекули водню й монооксиду вуглецю, становлять небезпеку для навколишнього середовища. При спостережуваних температурах, рівних декільком сотням°С, мідь у першому відсіку окисляється, так що оксид міді, що попадає у другий відсік, при згаданих температурах реагує з 3 UA 99861 C2 5 10 15 воднем і монооксидом вуглецю з утворенням пари води й діоксиду вуглецю, які нешкідливі для навколишнього середовища. Пристрій 22 для промивання газів, що відходять, також включає скрубер, в якому протікає процес підкислення й ліквідації газоподібного галогену. Таким чином, нижче за потоком від пристрою 22 для промивання газів, що відходять, виходить лише діоксид вуглецю при температурі, по суті, не вище 80 °C. Пристрій 2, що підходить для введення в експлуатацію у способі 1, зокрема, для монтажу на установках "відходи в енергію", включає реакційну камеру 3, що має впуск 8 для введення матеріалів X, випуск 4 для викиду потоку газів і відповідні канали 9 для введення газоподібних реагентів. У запропонованому у винаході пристрої 2, фракція (F), що збагачує киснем газ, який підтримує горіння, виражена у відсотках, максимальний робочий тиск (Р) у пристрої 2, виражений у барах, вільний внутрішній об'єм (V) камери 3, виражений у кубічних метрах, маса (М) матеріалів X, введених у камеру згоряння 3, виражена у тоннах, і максимальна температура (Т), досягнута щонайменше в одній частини реакційної камери 3, виражена у градусах Кельвіна, зв'язані відповідно до формули FPV / M 5,24 10 2 (T 2 314,73 T) 20 25 30 35 40 45 50 55 Зокрема, пристрій 2 включає герметичний порожній зовнішній кожух 10 і внутрішній корпус 11, що відповідає порожнині кожуха 10. Корпус 11 відповідним чином виготовлений з вогнетривкого матеріалу з товщиною, здатною витримати механічні навантаження під діями тиску всередині реакційної камери 3 і дуже високі температури. Відповідно до варіанта здійснення даного винаходу, що представляє особливий інтерес для практичних потреб і реалізації, корпус 11 виготовляють у формі порожнього циліндра (як показано на фіг. 4) з належною товщиною, наприклад, близько 200 мм. Циліндр має ребра жорсткості, наприклад, шість ребер, розподілених радіально, так що діаметр окружності навколо ребер дорівнює внутрішньому діаметру кожуха 10. Між кожухом 10 і корпусом 11 перебуває вузький простір 12, шириною, наприклад 100 мм, що має форму циліндричного кільця, так що вони відділені один від одного. Простір 12 включає впускний канал 13 і випускний канал 14 для проходження охолодного текучого середовища. Відповідно до можливого варіанта здійснення даного винаходу, що представляє інтерес для застосування, охолодне текуче середовище являє собою потік атмосферного повітря, що подається у простір 12 для охолодження стінок кожуха 10 і корпуса 11. За допомогою належного комп'ютеризованого регулювання й станції керування (не показані на прикладених кресленнях) регулюють клапан, що перебуває на випускному каналі 14, для забезпечення постійної рівності тисків усередині реакційної камери 3 і у просторі 12. Пристрій 2 включає належні датчики 15 для перевірки тиску й температури у реакційній камері 3. Пристрій 2 включає належні сопла для введення горючого текучого середовища (сопло 16) і текучого середовища, що підтримує горіння (сопло 17), у реакційну камеру 3. Згадані сопла 16 і 17 вводять дані текучі середовища у відповідності зі стехіометричними співвідношеннями для настроювання й регулювання згоряння у реакційній камері 3. Випуск 4, через який виходять гази, перепиняє дросельний клапан 5, по суті, що складається з пробки 18, форма якої підігнана до відповідного отвору 19 у внутрішньому корпусі 11, виготовленому з вогнетривкого матеріалу. Отвір 19 сполучається з реакційною камерою 3. Пробка 18 втиснена в отвір 19 і закупорює його за допомогою штовхача 20 з регульованою, настроюваною дією. Таким чином, інтенсивність дії штовхача 20 визначається тиском, що підтримується (або досягається) у реакційній камері 3 (і, отже, поточним кроком способу 1). Відповідно до можливого варіанта здійснення даного винаходу, кожух 10 складається з декількох частин, які можуть бути з'єднані разом. Подібним чином, демонтаж частин кожуха дозволяє витягти внутрішній корпус 11, виготовлений з вогнетривкого матеріалу, з метою його заміни й поточного ремонту. Після ряду послідовних робочих циклів вогнетривкий матеріал може показати ознаки зношування, які будуть перешкоджати бездоганній роботі пристрою 2. Можливість заміни спрощує керування пристроєм 2 у порівнянні зі сміттєспалювальними печами рівня техніки. Впуск 8 для введення матеріалів X має кришку 21, виготовлену з вогнетривкого матеріалу, форма й розміри якої підігнані до такого впуску 8. 4 UA 99861 C2 5 10 15 20 25 30 35 40 45 50 55 60 Варто підкреслити, що однією з можливих горючих текучих середовищ, які можна застосувати у пристрої 2, є метан (можливість застосування інших вуглеводнів у газоподібному або рідкому стані не виключається, або навіть інших горючих речовин, що перебувають у твердому стані, які можна подрібнити). У такому разі текуче середовище, що підтримує горіння, повинно містити газоподібний кисень. Із цією метою можна ввести атмосферне повітря, суміші повітря, збагачені киснем, або навіть чистий кисень залежно від інтенсивності реакції у реакційній камері 3. Якщо киснева фракція, позначена F, збільшує розміри камери 3 і, отже, пристрою 2, її змінять в оберненій пропорційності. Новий спосіб 1 являє собою періодичний хіміко-фізичний процес, що складається з головного кроку (а) з наступними чотирма послідовними кроками (б), (в), (г) і (д), і дозволяє швидко довести температуру заданої маси матеріалів X, таких як міські тверді відходи, від 1800 °C до 2200 °C, що викликає їхню сублімацію, тобто випарювання без переходу через стадію зрідження. Спосіб 1 протікає всередині реакційної камери 3, що має, наприклад, трубчасту форму, при градієнті температура/тиск до 2200 °C/50 бар. Відповідний дросельний клапан 5, відкалібрований на припустимий максимальний тиск, дроселює пару у міру їхнього виходу, піддаючи їхньому адіабатичному розширенню й охолодженню, і вводить їх в ємність 6, з якої вони потім будуть спрямовані у теплообмінники для одержання перегрітої пари для виробітку енергії. В оброблюваному матеріалі X кисень звичайно присутній у вигляді компонента з великими молекулами (слабкозв'язаний кисень) і у вигляді оксиду елементів, наприклад, кальцію й кремнію (міцнозв'язаний кисень). Вуглець присутній як слабкозв'язаний елемент. Як уже вказувалося, у ході кроку (б) потік горючого газу, наприклад, метану, разом з його специфічним стехіометричним киснем доводить матеріал до температури 600-650 °C з одержанням діоксиду вуглецю й пари води. У ході наступного кроку (в), без введення газів ззовні, вуглець, інші елементи, що окисляються, і вільнозв'язаний кисень, що міститься у матеріалі, утворюють діоксид вуглецю й інші оксиди, з доведенням температури матеріалу до рівня, що може досягти 2200 °C. Крок (г) включає введення газу, що підтримує горіння, звичайно містить кисень, який окисляє частину залишкового вуглецю й інші елементи, що окисляються, з утворенням діоксиду вуглецю й оксидів до досягнення максимальної температури Т (що виражається у градусах Кельвіна), і максимального внутрішнього тиску Р, що виражається у барах. На практиці температура може досягти 2000-2200 °C й тиск 35-50 бар. На кроці (д) відкривають дросельний клапан 5 і продовжують введення газу, що підтримує горіння, доти, поки не окислиться весь залишковий вуглець, міцнозв'язані оксиди не піддадуться піролізу й не окисляться присутні метали, наприклад, залізо й алюміній. На початок завершення кроку (д) і способу 1 вказує негативний градієнт сигналів, що посилаються датчиками 15, що включають, наприклад, датчики температура-тиск. Клапан 5 підтримують у відкритому стані до кінця способу 1, тобто поки внутрішній тиск не зрівняється з атмосферним тиском. Починаючи з кроку (д) пари, що подаються в ємність 6, змішують зі зовнішнім повітрям для досягнення максимальних температур, сумісних з теплообмінниками. Після введення в ємність 6 і під час пропуску через теплообмінники поступове охолодження викликає фракційне відкладення окислених металів у порошкоподібній формі, які можуть бути зібрані у відповідних відсіках 7. Нижче за потоком від теплообмінників пристрій промивання газів, що відходять, підкисляє й ліквідує газоподібні галогени. Таким чином, з димоходу виходить діоксид вуглецю при температурі нижче 80 °C. Кисень може бути отриманий кріогенним способом або за допомогою молекулярного сита, наявного на ринку. Витрата метану й кисню на тонну оброблюваного матеріалу становить 3 приблизно 30 нм (нормальних кубічних метрів: одиниця виміру для об'єму газів у "нормальних" умовах, тобто при атмосферному тиску й температурі 0 °C) для метану й 400 нм для кисню. Для такого матеріалу, як міські тверді відходи, запропонований спосіб забезпечує виробіток тепла, що набагато більший, ніж їх СТЗ (СТЗ - сумарна теплотворна здатність, являє собою кількість тепла, що виділилося у процесі повного згоряння палива без обліку тепла випару водяної пари), і виробіток енергії, приблизно у 2,5-3 рази більший, ніж такий звичайної установки "відходи в енергію", а також радикальне зниження маси залишків (5-10 кг/тонну на відміну від 300-320) і, отже, відсутність необхідності у спеціальних місцях поховань. Спосіб можна також застосувати до неорганічних матеріалів, визначених як не спалювальні, при збільшенні співвідношення метан/кисень і зменшенні когенерації тепла й енергії. 5 UA 99861 C2 Формула FPV / M 5,24 10 2 (T 2 314,73 T) , 5 10 15 20 25 30 35 40 45 50 55 виведена на основі досліджень і експериментів, установлює розміри пристрою 2 для кожної можливої пари значень робоча температура/маса введеного матеріалу залежно від фракції, що збагачує киснем газ, який підтримує горіння. Клапан 5 дозволяє підтягти зазор, викликаний зношуванням, на вогнетривкому матеріалі. Відповідна вентиляційна труба запобігає (при її наявності) наростання тиску всередині реакційної камери 3. Таким чином, як установлено, запропонований винахід досягає виконання заданих потреб. Вищеописаний винахід може бути модифікований й адаптований декількома способами у межах обсягу ідеї винаходу. Наприклад, можна зробити отвір у корпусі 11 (поблизу клапана 5), через який гази будуть надходити у звичайні теплообмінники для рекуперації енергії, потім у звичайний скрубер (колона промивання газів, що відходять) для видалення галогенів, потім у димар. Реакційна камера 3 обмежена корпусом 11 з належною товщиною, наприклад, 200 мм, оснащеним ребрами, наприклад, шістьма ребрами (як показано на фіг.4), так що діаметр окружності, що обмежує ребра, дорівнює внутрішньому діаметру кожуха 10, і між кожухом 10 і зовнішньою циліндричною частиною корпуса 11 залишається вузький простір, що має форму циліндричного кільця (простір 12), шириною, наприклад, 100 мм, так що він відділений від камери 3, навіть не будучи у повністю герметизованому стані. Кришка 21 обладнана вогнетривкою плитою, прикріпленою до неї металевими кріпильними деталями, і лежить на фланці з пружним тороїдальним металевим газонепроникним кільцем, поміщеним між ними. Кришку 21 можна направити назад за допомогою горизонтальних планок, щоб забезпечити вивантаження зі завантажувальної вирви (в одному можливому варіанті здійснення даного винаходу) готового тюка матеріалу X для обробки. Рух кришки 21 відбувається за допомогою пневматичного або гідравлічного штовхача, що поміщає тюк матеріалу X у камеру 3 і забезпечує герметизований газовий затвор. Запуск кроку (б) способу 1 забезпечений введенням соплами 16, 17 стехіометричної кількості горючого газу й газу, що підтримує горіння, та їхнім запаленням за допомогою належного запальника. Крім того, всі деталі запропонованого винаходу можна замінити іншими, технічно рівноцінними елементами. У проілюстрованих прикладах варіантів здійснення даного винаходу окремі ознаки, показані на конкретних прикладах, можуть бути замінені на інші відмінні ознаки, наявні в інших прикладах варіантів здійснення даного винаходу. Крім того, слід зазначити, що все, виявлене під час процедури одержання патенту у рівні техніки, не є й не вважається предметом домагань. Запропонований винахід може бути здійснений у суворій відповідності зі законами й правилами, що відносяться до продукції, яка є предметом винаходу, або відноситься до неї й, при необхідності, предметом повноважень від відповідних відомств, зокрема, відповідно до інструкцій з безпеки, забруднення навколишнього середовища й охорони здоров'я. На практиці, використані матеріали, а також форми й розміри можуть бути змінені залежно від вимог у межах обсягу охорони прикладеної формули винаходу. ФОРМУЛА ВИНАХОДУ 1. Спосіб спалювання матеріалів (X), що включає щонайменше кроки, на яких: вводять матеріали (X) у реакційну камеру (3) і закривають камеру (3); вводять у камеру (3) потік горючого газу й відповідний потік газу, що підтримує горіння, у відносному стехіометричному співвідношенні й доти, поки не активізується згоряння матеріалів, який відрізняється тим, що він включає щонайменше крок, на якому припиняють введення газів ззовні у реакційну камеру (3), забезпечуючи продовження термохімічної реакції елементів, що окисляються, присутніх у матеріалах (X), з киснем, що міститься у матеріалах (X), щонайменше доти, поки не припиниться ріст температури. 2. Спосіб за п. 1, який відрізняється тим, що він включає додатковий крок, на якому здійснюють повторне введення газу, що підтримує горіння, для проведення термохімічної реакції елементів, що окисляються, присутніх у матеріалах (X), щонайменше доти, поки не припиниться ріст температури. 6 UA 99861 C2 5 10 15 20 25 30 3. Спосіб за п. 2, який відрізняється тим, що він включає додатковий крок, на якому відкривають дросельний клапан (5) для викиду газів із камери (3) з продовженням введення газу, що підтримує горіння, для завершення термохімічної реакції елементів, що окисляються. 4. Спосіб за п. 3, який відрізняється тим, що відкриття дросельного клапана (5) і триваюче введення газу, що підтримує горіння, проводять при, по суті, постійному тиску. 5. Спосіб за п. 3, який відрізняється тим, що крок відкриття дросельного клапана (5) триває доти, поки тиск усередині реакційної камери (3) не зрівняється з атмосферним тиском. 6. Спосіб за п. 3, який відрізняється тим, що він включає додатковий крок, на якому здійснюють викид газів у зовнішнє навколишнє середовище. 7. Спосіб за п. 6, який відрізняється тим, що гази викидають у навколишнє середовище протягом першої стадії зберігання в ємності (6) і другої стадії пропуску через пристрій (22) для промивання відхідних газів. 8. Спосіб за п. 7, який відрізняється тим, що пристрій (22) для промивання відхідних газів включає каталізатор (23) на основі міді, призначений для взаємодії з відхідними газами, щоб уникнути викиду водню й монооксиду вуглецю у навколишнє середовище. 9. Спосіб за п. 8, який відрізняється тим, що з пристрою (22) для промивання відхідних газів виходить діоксид вуглецю без галогенованих сполук. 10. Спосіб за п. 7, який відрізняється тим, що при зберіганні в ємності (6) поступове охолодження викликає фракційне осадження окислених металів у порошкоподібній формі у відповідних накопичувальних відсіках (7). 11. Спосіб за п. 2, який відрізняється тим, що горючим текучим середовищем є метан або інше газоподібне паливо, а текуче середовище для підтримки горіння включає газоподібний кисень. 12. Спосіб за п. 11, який відрізняється тим, що ріст температури припиняється, коли досягаються максимальна температура (Т) і максимальний тиск (Р). 13. Спосіб за п. 12, який відрізняється тим, що характеристики термохімічної реакції пов'язані з реакційною камерою (3) і матеріалами (X) відповідно до формули: FPV / M 5,24 10 2 (T 2 314,73 T) , де F - фракція, що збагачує киснем газ, який підтримує горіння, виражена у відсотках; P - тиск у барах; T - температура у градусах Кельвіна; V - внутрішній об'єм реакційної камери (3) у кубічних метрах; M - маса матеріалів (X) у тоннах. 7 UA 99861 C2 8 UA 99861 C2 Комп’ютерна верстка Л. Ціхановська Державна служба інтелектуальної власності України, вул. Урицького, 45, м. Київ, МСП, 03680, Україна ДП “Український інститут промислової власності”, вул. Глазунова, 1, м. Київ – 42, 01601 9

ДивитисяДодаткова інформація

Назва патенту англійськоюProcess for the combustion of materials

Автори англійськоюAmadesi, Paolo

Назва патенту російськоюСпособ сжигания материалов

Автори російськоюАмадези Паоло

МПК / Мітки

Мітки: спалювання, спосіб, матеріалів

Код посилання

<a href="https://ua.patents.su/11-99861-sposib-spalyuvannya-materialiv.html" target="_blank" rel="follow" title="База патентів України">Спосіб спалювання матеріалів</a>

Попередній патент: Спосіб координатного гідропневматичного висіву насіння та пристрій для його реалізації

Наступний патент: Вантажна підвіска

Випадковий патент: Спосіб виробництва рибних консервів