Реактор із псевдозрідженим шаром, його застосування та спосіб енергонезалежного гідрування хлорсиланів

Номер патенту: 101400

Опубліковано: 25.03.2013

Автори: Тролл Харальд, Зонненшайн Раймунд, Адлер Петер

Формула / Реферат

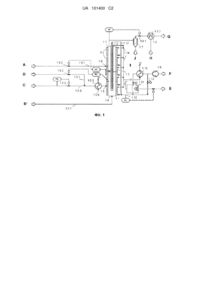

1. Реактор із псевдозрідженим шаром для безперервного гідрування вищих хлорсиланів формули HnSiCl4-n, в якій n=0, 1, 2 або 3, в присутності кремнію, зокрема для одержання хлорсиланів шляхом перетворення в основному кремнію (А), тетрахлориду кремнію (ТХК) (В), водню (С), а також необов'язково хлористоводневого газу та/або хлорного газу (D) і, необов'язково в присутності каталізатора, під тиском від 25 до 55 бар при температурі від 450 до 650 °C, який містить

- корпус (1.1) реактора з кожухом (1.2) для охолодження або нагрівання реактора, а також розташований паралельно поздовжній осі реактора всередині реактора теплообмінний блок (1.3), причому блоки (1.2) та (1.3) виконані з можливістю пропускання крізь них газоподібного засобу (F) і нагрівання засобу (F) за допомогою теплообмінника (1.11) із газовим нагріванням,

- принаймні один ввід (1.4) зі сторони дна для потоку реагенту (В*), що містить хлорсилан або ТХК,

- принаймні один ввід (1.5) для одного або кількох газоподібних вихідних матеріалів, вибраних із групи, що включає реагенти (С) і (D),

- принаймні один ввід (1.6) для кремнію (А) в формі частинок, до якого необов'язково доданий каталізатор, та

- відвід для відведення та розділення продукту (G, Н) через верхню частину реактора, пиловий фільтр (1.7) і конденсатор (1.8).

2. Реактор із псевдозрідженим шаром за пунктом 1, який відрізняється тим, що додатково містить теплообмінник (1.10) для використання відведеного тепла для попереднього нагрівання газових потоків (F).

3. Реактор із псевдозрідженим шаром за пунктом 1, який відрізняється тим, що додатково містить теплообмінник (1.5.5) для використання відведеного тепла для попереднього нагрівання газових потоків, що містять реагенти (С) та/або (D).

4. Реактор із псевдозрідженим шаром за пунктом 1, який відрізняється тим, що додатково містить блок (2) для пуску і рівномірного завантаження реактора (1) з псевдозрідженим шаром нагрітим потоком реагенту(В*), який містить хлорсилан, зокрема ТХК, потік реагенту (В) може бути нагрітий від температури близько 20 °C, тобто температури довкілля, до температури до 650 °C під тиском від 25 до 55 бар,

причому блок (2) містить ввід для подачі хлорсилану (В) за допомогою нагнітального насоса (2.1), котел-теплообмінник (2.2) із газовим нагріванням, оснащений газовим пальником (2.3), принаймні один розширювальний бак/буферний резервуар (2.4) і принаймні один дозувальний блок (2.6),

причому нагнітальний насос (2.1) трубопроводом (2.1.1) сполучений з котлом-теплообмінником (2.2), який зі сторони виходу трубопроводом (2.2.1) сполучений з розширювальним баком/буферним резервуаром (2.4),

який оснащений трубопроводом (2.4.1), передбаченим для повернення необов'язково утворюваного конденсату та/або пароподібного хлорсилану, зокрема ТХС, по трубопроводу (2.4.2) у трубопровід (2.1.1), а також трубопроводом (2.4.3), передбаченим для введення зі сторони дна нагрітого пароподібного хлорсилану, зокрема ТХС (В*), через регулювальний блок (2.6) і трубопровід (2.6.1) у реактор (1) з псевдозрідженим шаром.

5. Реактор із псевдозрідженим шаром за п. 1, який відрізняється тим, що ввід (1.4) зі сторони дна виконаний у формі псевдозріджувального дна.

6. Реактор із псевдозрідженим шаром за п. 1, який відрізняється тим, що додатково містить принаймні один дозувальний блок для газів для ведення Н2 (С) (1.5.4) та газоподібного НСl та/або хлорного газу (D) (1.5.2) через вводи (1.5).

7. Реактор із псевдозрідженим шаром за п. 1, який відрізняється тим, що додатково містить пиловловлювач (1.7), виконаний з можливістю відокремлення пилу в основному шляхом фільтрації суміші хлорсиланів, одержуваної в реакторі з псевдозрідженим шаром і відведеної у верхній частині реактора.

8. Реактор із псевдозрідженим шаром за п. 1, який відрізняється тим, що додатково містить розділювальний блок (1.8) для розділення масових потоків (G) та (Н), причому масовий потік (Н) одержують у формі конденсату, а масовий потік (G) відводять у формі газу.

9. Реактор із псевдозрідженим шаром за будь-яким із пп. 1-8, який відрізняється тим, що містить кожух (1.1) реактора, внутрішній діаметр якого становить від 100 мм до 2000 мм, а висота становить від 5 м до 25 м.

10. Спосіб безперервного одержання потоку продукту, який містить трихлорсилан (ТХС), шляхом перетворення в основному кремнію (Si) (А), тетрахлориду кремнію (ТХК) (В) і водню (Н2) (С) та необов'язково хлористоводневого газу (НСl) та/або хлорного газу (Сl2) або суміші хлористоводневого газу з хлорним газом (D) під тиском від 25 до 55 бар при температурі від 450 до 650 °C і необов'язково в присутності принаймні одного каталізатора, в якому

- реактор із псевдозрідженим шаром за одним із пунктів 1-9 на 1/8-3/4 об'єму його реакційної камери завантажують кремнієм (А) у формі частинок, причому до компонента (А) необов'язково може бути доданий каталізатор,

- зі сторони дна в певний теплообмінник, який нагрівають газовим пальником, вводять попередньо нагрітий об'ємний потік тетрахлориду кремнію (В*),

- в об'ємний потік тетрахлориду кремнію або в нижню частину реактора, проте нижче рівня заповнення реактора насипним кремнієм, в одному чи кількох місцях цілеспрямовано вводять газоподібний водень (С), а також необов'язково хлористоводневий газ та/або хлористий газ (D),

- одержану шляхом перетворення суміш продуктів відбирають у верхній частині реактора і при температурі понад 400 °C під тиском від 25 до 55 бар напрямляють через пиловловлювач,

- охолоджують очищений в основному від пилу потік продукту, конденсують хлорсилану (Н), відводять надлишкову частину газів (G) із потоку продукту, та

- додатково вводять відібрану з потоку продукту із реактора частину кремнію (А) через принаймні один ввід, розташований у верхній частині реактора над рівнем заповнення реактора насипним кремнієм.

11. Спосіб за п. 10, який відрізняється тим, що на один моль SiCl4 (В) застосовують від 1 до 5 моль Н2 (С).

12. Спосіб за п. 10, який відрізняється тим, що на один моль Н2 (С) використовують від 0 до 1 моль НСl (D).

13. Спосіб за п. 10, який відрізняється тим, що на один моль Н2 (С) використовують від 0 до 1 моль Сl2 (D).

14. Спосіб за п. 10, який відрізняється тим, що як компонент (D) використовують газову суміш із НСl та Сl2 у молярному співвідношенні між НСl та Сl2 від 0: 1 до 1: 0.

15. Спосіб за п. 10, який відрізняється тим, що контролюють температуру реакції перетворення всередині реактора і регулюють її при сталому відношенні водень/ТХК шляхом уведення НСl та/або Cl2 (D), та/або контролюють і додатково регулюють температуру реакції перетворення в реакторі (1.1) за допомогою блоків (1.2) та (1.3) із застосуванням засобу (F), а також блоків (1.9) чи (1.11).

16. Спосіб за п. 10, який відрізняється тим, що як кремній (А) використовують металургійний кремній, середній розмір частинок якого становить від 10 до 3000 мкм.

17. Спосіб за будь-яким із пп. 10-16, який відрізняється тим, що до кремнію (А) додають принаймні один каталізатор, причому кремній і систему каталізатора інтенсивно перемішують.

18. Застосування реактора з псевдозрідженим шаром за будь-яким із пп. 1-9 у комбінованій системі для одержання силанів, органосилоксанів, осадженої та пірогенної кремнієвої кислоти та/або високочистого кремнію.

19. Застосування за п. 18, причому одержувані в комбінованій системі більш хлоровані силани або відповідні суміші більш хлорованих силанів принаймні частково повертають на стадії процесу для одержання пірогенної кремнієвої кислоти та для одержання хлорсиланів у реактор із псевдозрідженим шаром.

20. Застосування за п. 18, причому трихлорсилан, одержуваний у реакторі з псевдозрідженим шаром, додатково очищують, використовують для одержання моносилану шляхом диспропорціювання, і причому утворюваний в процесі диспропорціювання тетрахлориду кремнію принаймні частково повертають у процес, напрямляючи принаймні його частину до нагрівача хлорсилану чи ТХК.

21. Застосування за п. 18, причому для одержання полікристалічного кремнію (кремнію сонячної якості - solar grade) шляхом термічного розкладення моносилану, причому моносилан одержують шляхом диспропорціювання з трихлорсилану, одержаного із застосуванням реактора з псевдозрідженим шаром.

22. Застосування за будь-яким із пунктів 18-21, причому водень, утворюваний при термічному розкладенні моносилану, в рамках комбінованої системи повертають у реактор із псевдозрідженим шаром.

Текст

Реферат: Винахід стосується пристрою, його застосування і способу в основному енергонезалежного безперервного одержання хлорсиланів, зокрема трихлорсилану як проміжного продукту для одержання високочистого кремнію. UA 101400 C2 (12) UA 101400 C2 UA 101400 C2 5 10 15 20 25 30 35 40 45 50 55 Винахід стосується пристрою, його застосування і способу в основному енергонезалежного безперервного одержання хлорсиланів, зокрема одержання трихлорсилану як проміжного продукту для одержання високочистого кремнію. Трихлорсилан, насамперед у чистій формі, сьогодні є важливим вихідним матеріалом, зокрема для одержання високочистого кремнію, наприклад для виготовлення чіпів або елементів сонячних батарей (WO 02/48034, ЕР 0921098). На жаль, відомі способи потребують великих витрат коштів та енергії. Цим пояснюються численні спроби розроблення більш економічних способів одержання матеріалу попри найвищі вимоги щодо його якості. Здавна відомий спосіб одержання хлорсиланів із металургійного кремнію (Si) із додаванням хлороводню (НСІ) або метилхлориду у реакторі з киплячим або псевдозрідженим шаром (наприклад, описаний у публікації US 4,281,149). Реакція перетворення кремнію із застосуванням НСІ є сильно екзотермічною. При цьому у звичайному випадку одержують трихлорсилан (ТХС) та тетрахлорид кремнію (ТХК) як основні продукти. Крім цього, слід враховувати необхідність застосування спеціальних матеріалів для виготовлення реактора (DE 3640172). Також досліджували можливість підвищення селективності реакцій. Зокрема, впливати на реакції можна шляхом їх здійснення в присутності більш чи менш придатних каталізаторів. Прикладами таких каталізаторів є описані в літературі Fe, Cr, Ni, Co, Mn, W, Mo, V, P, As, Sb, Bi, O, S, Se, Те, Ті, Zr, C, Ge, Sn, Pb, Cu, Zn, Cd, Mg, Ca, Sr, Ba, B, Al, Y, СІ. Як правило, такі каталізатори присутні вже в металургійному кремнії, наприклад у формі оксидів чи металів, силіцидів або в інших металургійних фазах. При здійсненні описаних вище перетворень каталізатори можуть бути додані або присутні також у формі металів чи сплавів або солей. Зокрема, матеріал, із якого виготовлені стінки, або яким вкрита поверхня застосовуваного реактора, може справляти каталітичний вплив у процесі перетворення (наприклад В. Kanner and K.M. Lewis "Commercial Production of Silanes by the direct Synthesis", стор. 1-66, Studies in Organic Chemistry 49, Catalyzed Direct Reactions of Silicon edited by K. M. Lewis and D. G. Rethwisch, 1993, Elsevier Science Publishers; H. Samori et al. "Effects of trace elements in metallurgical Silicon on trichlorosilane synthesis reaction", Silicon for the chemical industry III, Sandefjord, Norway, 18-20 червня 1996 p., стор. 157-167; J. Acker et al. "Formation of silicides in the System Metal-Silicon-Chlohne-Hydrogen: Consequences for the synthesis of trichlorosilane from Silicon an hydrogen Chloride", Silicon for the chemical industry, Tromso, Norway, 29 травня - 2 червня 2000 p., стор. 121-133; W.C. Breneman et al., "A comparison of the Trichlorosilane and silane routes in the purification of metallurgical grade Silicon to semiconductor quality", Silicon for the chemical industry IV, Geiranger, Norway, 3-5 червня 1998 p., 7998, стор. 101-112; WO 03/018207, WO 05/003030). Іншим можливим способом одержання трихлорсилану є термічне перетворення тетрахлориду кремнію і водню в газовій фазі в присутності або без застосування каталізатора. Це також дуже енергомісткий спосіб синтезу, оскільки реакція є ендотермічною (DE 102006050329, DE 102005046703). Металургійний кремній також можна перетворювати із застосуванням тетрахлориду кремнію і водню (DE 3311650), або кремній - із застосуванням тетрахлориду кремнію, водню та НСІ (DE 10063863, DE 10044795, DE 10044794, DE 10045367, DE 10048794, DE 10061682). Як правило, перетворення здійснюють під тиском та при високій температурі. Крім цього, ці способи також потребують підведення енергії, в звичайному випадку - електричної, яка дорожчає з часом і перетворюється на вагомий чинник витрат. При цьому відповідну кількість кремнію, тетрахлориду кремнію і водню або кремнію, тетрахлориду кремнію, водню та хлороводню як вихідних речовин в умовах реакції, тобто під тиском від 20 до 42 бар при температурі від 400 до 800 °C, необхідно вводити у реактор, ініціювати і підтримувати процес перетворення. Необхідно також у разі призупинення виробничого процесу в режимі очікування підтримувати потрібний робочий тиск і температуру реагентів та трубопроводів для підведення реагентів, щоб забезпечити можливість повторного пуску чи поновлення технологічного процесу без втрат часу на довготривале нагрівання. Тому задача полягала в розробленні іншого, по можливості більш економічного промислового способу безперервного перетворення кремнію (Si), тетрахлориду кремнію (ТХК, SiCI4), водню (Н2) і необов'язково хлороводню (НСІ), а також в разі потреби інших компонентів для зменшення вищеописаних проблем. Особливою задачею винаходу було розроблення по можливості більш економічною з точки зору витрат і енергії способу одержання трихлорсилану (ТХС, HSiCl3) для v комбінованої 1 UA 101400 C2 5 10 15 20 25 30 35 40 45 50 55 60 системи для одержання високочистого кремнію, хлор- та органосиланів і органосилоксанів, а також пірогенної кремнієвої кислоти. Задачу згідно з винаходом вирішено як описано в формулі винаходу. Неочікувано було виявлено, що перетворення кремнію в формі частинок, хлорсиланів, насамперед SiCI4, та Н2, а також, як варіант, в присутності принаймні одного каталізатора можна здійснювати особливо економічним із точки зору витрат і енергії способом під тиском від 25 до 55 бар при температурі від 450 до 650 °C, якщо для здійснення цього способу для нагрівання потоку ТХК, а також для процесу пуску реактора і регулювання чи контролю застосовують газові пальники, насамперед такі, що працюють на природному газі. Наприклад, для гідрування SiCI4 в рамках цього способу необхідну для здійснення реакції енергію можна ефективно підводити простим і особливо економічним способом шляхом нагрівання реактора. Крім цього, у разі цілеспрямованого введення газоподібного НСІ та/або СІ 2 можна здійснювати екзотермічну реакцію чи перетворення. Крім того, надлишкову кількість тепла можна відводити, використовуючи її для термостатування реактора, і вигідно використовувати за допомогою теплообмінника, наприклад, для попереднього нагрівання газоподібних реагентів. Зокрема, можна цілеспрямовано напрямляти чи вводити НСІ та/або СІ 2 у реактор із псевдозрідженим шаром, щоб регулювати введення енергії для ініціалізації чи підтримання вищеописаного перетворення або реакцій способом, який дозволяє ефективно заощаджувати енергію. У переважній формі виконання цього способу можна також застосовувати принаймні один каталізатор. При цьому переважно вибирають систему каталізаторів на основі принаймні одного перехідного металу, особливо переважно принаймні одного металу, вибраного з групи, що включає Fe, Co, Ni, Cu, Та, W, наприклад у формі хлоридів, таких як FeCI, CuCI, CuCI тощо, та/або силіцидів відповідних металів, або їх сумішей, насамперед переважно систему каталізаторів, яка містить мідь. Окрім цього, описаний вище спосіб, а також розроблену для його здійснення установку, насамперед нову установку з псевдозрідженим шаром, можна вигідно інтегрувати в так звані комбіновані системи для одержання хлорсиланів, силанів, органосиланів, органсилоксанів, пірогенної та осадженої кремнієвої кислоти, а також кремнію для елементів сонячних батарей у промисловому масштабі особливо економічним безперервним способом. Таким чином, предметом цього винаходу є реактор із псевдозрідженим шаром для безперервного гідрування вищих хлорсиланів формули HnSiCI4-n, в якій n = 0, 1, 2 або 3 в присутності кремнію, насамперед для одержання хлорсиланів шляхом перетворення в основному кремнію (А), тетрахлориду кремнію (В), водню (С), а також необов'язково хлористоводневого та/або хлорного газу (D) та необов'язково в присутності каталізатора під тиском від 25 до 55 бар при температурі від 450 до 650 °C, причому блок (1) реактора з псевдозрідженим шаром містить - реактор чи корпус (1.1) реактора з кожухом (1.2) для охолодження або нагрівання чи підігрівання реактора, а також встановлений паралельно поздовжній осі реактора всередині реактора теплообмінний блок (1.3), причому блоки (1.2) та (1.3) виконані з можливістю пропускання крізь них газоподібного засобу (F) і підігрівання засобу (F) за допомогою теплообмінника (1.11) з газовим нагріванням, - принаймні один ввід (1.4) зі сторони дна для потоку реагентів, який містить хлорсилан або ТХК (В*), - принаймні один ввід (1.5) для одного чи кількох газоподібних вихідних матеріалів, вибраних із групи, що включає (С) та (D), - принаймні один ввід (1.6) (для твердої речовини) для кремнію (А) у формі частинок, до якого необов'язково доданий каталізатор, та - відвід для відведення та розділення продукту (G, Н) через верхню частину реактора, пиловий фільтр (1.7) і конденсатор (1.8). При цьому тепло, відведене з блоків (1.2) та (1.3), напрямлене по трубопроводах (1.14) до теплообмінника (1.10) (так званого рекуператора тепла гарячого газу), переважно використовують, наприклад, для попереднього нагрівання газових потоків (F) та/або за допомогою теплообмінника (1.5.5) для попереднього нагрівання газових потоків, що містять реагенти (С) та/або (D) Завдяки цьому можна додатково особливо ефективно використовувати тепло, відведене від блоків установки, для ініціювання і підтримання реакції та керування нею у відповідному винаходові реакторі з псевдозрідженим шаром На фіг. 1 зображена переважна форма виконання відповідного винаходові реактора з псевдозрідженим шаром. 2 UA 101400 C2 5 10 15 20 25 30 35 40 45 50 55 При цьому переважно оболонка (1.1) реактора має внутрішній діаметр від 100 мм до 2000 мм і висоту від 5 м до 25 м, особливо переважно внутрішній діаметр від 200 мм до 1500 мм і висоту від 10 м до 20 м. Для приведення в дію та рівномірного завантаження відповідного винаходові блока реактора (1) з псевдозрідженим шаром нагрітим потоком реагентів (В*), зокрема ТХК, переважно застосовують працюючий на (природному) газі нагрівальний блок із контуром циркуляції (2), див, наприклад, фіг. 2, в якому вміщуючий в основному ТХК потік хлорсилану (В) можна нагрівати від температури близько 20 °C, тобто температури довкілля, до температури до 650 °C під тиском від 25 до 55 бар, і блок (2) містить ввід для хлорсилану (В), зокрема ТХК, за допомогою насосу (2.1), котел-теплообмінник (2.2) із газовим нагріванням, газовий пальник (2.3), принаймні один розширювальний бак із трубопроводом для повернення конденсату/буферним баком (2.4), включаючи блок (2.5) регулювання рівня конденсату і принаймні один дозувальний блок (2.6), причому блок (2.1) трубопроводом (2.1.1) з'єднаний з блоком (2.2), причому трубопровід (2.2.1) з'єднує теплообмінник (2.2) зі сторони виходу з блоком (2.4), причому необов'язково утворюваний конденсат та/або пароподібний ТХК (з використанням принципу циркуляції) по трубопроводу (2.4.1) або (2.4.2) може бути знову напрямлений у трубопровід (2.1.1), а нагрітий пароподібний хлорсилан чи ТХК (В*) із блока (2.4) через трубопровід (2.4.3), а також регулювальний блок (2.6) і трубопровід (2.6.1) зі сторони дна (1.4) може бути введений у блок реактора (1). На фіг. 2 наведена переважна форма виконання газового нагрівача хлорсилану для приведення в дію та цілеспрямованого рівномірного навантаження реактора до температури 650 °C під тиском до 55 бар, зокрема для нагрівання потоку хлорсилану, вміщуючого в основному ТХК, для навантаження вищеописаного реактора з псевдозрідженим шаром. Проте, нагрівач хлорсилану для приведення в дію та завантаження відповідного винаходові блока реактора (1) чи (1.4) з псевдозрідженим шаром хлорсиланом (В*), зокрема потоком хлорсилану, вміщуючим ТХК, може бути виконаний також, як описано в ще не опублікованій паралельній заявці РСТ/ЕР2008/053079 "Спосіб рівномірного контролю температури хімічних речовин у нагрівачі із визначеною температурою на вході та виході та пристрій для здійснення способу". Реактор (1) чи (1.1) з псевдозрідженим шаром переважно завантажують через псевдозріджувальне дно (1.4) для підведення (В чи В*), причому шляхом регулювання об'ємного потоку та рівня заповнення реактора (1.1) компонентом (А) активізують псевдозріджений шар і в основному регулюють середню тривалість перебування газоподібної суміші продуктів у реакторі. В переважному варіанті виконання динаміки рідини в реакторі (1.1) можна додатково покращити шляхом встановлення принаймні одного сітчастого дна в зоні над вводом (1.4) у реакторі або системи сітчастих днищ, яка може містити насипний матеріал та/або вбудовані елементи для напрямлення потоку. Переважно відповідний винаходові реактор (1) з псевдозрідженим шаром оснащують принаймні одним дозувальним блоком для введення Н 2 (С) (1.5.4) та газоподібного НСІ та/або газоподібного хлору (D) (1.5.2) через вводи (1.5). Для опалення нагрівача (2.2) чи (1.11) застосовують придатний до застосування горючий газ (Е), переважно природний газ. Відведене з блока (2.2) топкової камери через трубопровід (2.2.2) тепло вигідно може бути використане для попереднього нагрівання газових потоків (F) та/або за допомогою теплообмінника (1.5.5) для попереднього нагрівання газових потоків, вміщуючих реагенти (С) та/або (D). Відповідний винаходові реактор (1) з псевдозрідженим шаром переважно може містити пилоуловлювач (1 7), причому для відокремлення пилу в основному застосовують фільтрацію суміші продуктів, яка містить хлорсилан, одержуваної в реакторі з псевдозрідженим шаром, яку виводять через верхню частину реактора. Для розділення суміші продуктів на масові потоки (G) та (Н) у відповідному винаходові реакторі (1) з псевдозрідженим шаром у належному місці передбачений розділювальний блок (1.8), причому масовий потік (Н) утворює конденсат, а масовий потік (G) відводять у газоподібній формі. При цьому неконденсовані хлорсилани разом із воднем переважно можна повертати у реактор (1.1) (для гідрування). Частини відповідного винаходу реактора з псевдозрідженим шаром, див, зокрема фіг. 1, включаючи нагрівач хлорсилану або ТХК, див, зокрема фіг. 2, які перебувають у контакті з потоками реагентів, реакційними потоками та потоками продуктів, можуть бути переважно, наприклад, - але не виключно - виготовлені з високожаростійкої чорної сталі, зокрема 1.7380 3 UA 101400 C2 5 10 15 20 25 30 35 40 45 50 55 або 1.5415, але у високотемпературному діапазоні перевагу надають сплавам високоякісної сталі, таким як 1.4306, 1.4404, 1.4571 або 1.4876Н. Предметом винаходу є також спосіб промислового безперервного одержання потоку продукту, який містить трихлорсилан (ТХС), шляхом перетворення в основному кремнію (Si) (А), хлорсиланів, насамперед тетрахлориду кремнію (ТХК), (В) і водню (Н 2) (С) та необов'язково хлористоводневого газу (НСІ) та/або хлорного газу (СІ2), або суміші (D) хлористоводневого та хлорного газу під тиском від 25 до 55 бар при температурі від 450 до 650 °C, переважно під тиском від 35 до 45 бар при температурі від 550 до 620 °C, зокрема під тиском від 38 до 42 бар при температурі від 580 до 610 °C, і необов'язково в присутності принаймні одного каталізатора, переважно на основі принаймні одного перехідного металу, особливо переважно принаймні одного металу, вибраного з групи, що включає Fe, Co, Ni, Cu, Та, W, наприклад FeCI 2, CuCl, CuCI2, та/або відповідних силіцидів металів, зокрема системи каталізаторів на основі міді, в якому - реактор з псевдозрідженим шаром за будь-яким із пунктів 1-9 формули винаходу на 1/8-3/4 об'єму реакційної камери завантажують кремнієм (А) в формі частинок, причому до компонента (А) необов'язково може бути доданий каталізатор, - зі сторони дна до певного теплообмінника, який нагрівають газовим пальником, вводять попередньо нагрітий об'ємний потік принаймні одного вищого хлорсилану формули H nSiCI4-n, в якій n = 0, 1, 2 або 3, тобто в основному переважно монохлорсилан, дихлорсилан, трихлорсилан і насамперед тетрахлорид кремнію або суміш вищенаведених хлорсиланів, (В*), - в об'ємний потік хлорсилану чи тетрахлориду кремнію або в нижню частину реактора, але нижче рівня заповнення ректора насипним кремнієвим наповнювачем, в одному чи кількох місцях, цілеспрямовано вводять газоподібний водень (С), а також необов'язково хлористоводневий газ та/або хлорний газ (D), - одержану шляхом перетворення суміш продуктів відбирають у верхній частині реактора і при температурі понад 400 °C під тиском від 25 до 55 бар пропускають через пилоуловлювач, - очищений в основному від частинок пилу потік продукту охолоджують, переважно під тиском менше 35 бар при температурі нижче 150 °C, хлорсилани, зокрема трихлорсилан (Н) конденсують, надлишкову частину газу (G) відводять із потоку продукту, переважно повертають в установку, та - відібрану із потоку продукту з реактора частину кремнію додатково вводять через принаймні один ввід, розташований у верхній частині реактора над рівнем заповнення насипним кремнієвим наповнювачем. У відповідному винаходові способі використовують переважно на один моль SiCI 4 (В) від 1 до 5 моль Н2 (С), особливо переважно від 1,1 до 2 моль Н2. Особливо переважно для по можливості енергонезалежного здійснення відповідного винаходові способу на один моль Н2 (С) застосовують від 0 до 1 моль НСІ (D), переважно від 0,001 до 0,7 моль НСІ, особливо переважно від 0,01 до 0,5 моль НСІ, цілком переважно від 0,1 до 0,4 моль НСІ, насамперед від 0,2 до 0,3 моль НСІ. Неочікувано було виявлено, що для по можливості енергонезалежного здійснення цього способу також переважним є застосування на один моль Н 2 (С) від 0 до 1 моль СІ2 (D), переважно від 0,001 до 0,5 моль СІ2, особливо переважно від 0,01 до 0,4 моль СІ2, насамперед від 0,1 до 0,3 моль СІ2. При цьому як компонент (D) можна відповідно використовувати також газову суміш із НСІ та СІ2 у молярному співвідношенні між НСІ та СІ2 від 0 : 1 до 1 : 0, переважно від 0,01 : 0,99 до 0,99 : 0,01. Окрім цього, у відповідному винаходові способі забезпечують середню тривалість перебування суміші газів чи парів у реакторі від 0,1 до 120 секунд, переважно від 0,5 до 100 секунд, особливо переважно від 1 до 60 секунд, цілком переважно від 3 до 30 секунд, насамперед від 5 до 20 секунд. Порівняно з відповідним винаходові способом досі згідно з рівнем техніки для здійснення ендотермічної реакції гідрування із перетворенням ТХК на ТХС потрібну кількість енергії було необхідно підводити шляхом електронагрівання реактора. У переважній формі виконання відповідного винаходові способу контролюють температуру реакції перетворення всередині реактора та регулюють її при сталому відношенні водень/ТХК шляхом уведення НСІ та/або Cl2 (D), та/або контролюють і додатково регулюють температуру реакції перетворення в реакторі (1.1) за допомогою блоків (1.2) та (1.3) із застосуванням засобу (F), а також блоків (1.9) та (1.11). При цьому підведену чи відведену кількість тепла через подвійний кожух (1.2) та розташований всередині теплообмінний блок (1.3) переважно можна регулювати із застосуванням блоків (1.9) та (1.11). При цьому застосовуваним засобом (F) може 4 UA 101400 C2 5 10 15 20 25 30 35 40 45 50 55 60 бути, наприклад, але не виключно, повітря або інертний газ, такий як водень, або благородний газ, такий як аргон. Окрім цього, у відповідному винаходові способі як кремній (А) переважно використовують як правило, такий, що може бути придбаний у торговельній мережі, - металургійний кремній, середній розмір частинок якого становить від 10 до 3000 мкм, переважно від 50 до 2000 мкм, особливо переважно від 80 до 1500 мкм, цілком переважно від 100 до 1000 мкм, насамперед від 120 до 500 мкм У цьому випадку застосовують кремній (А) переважно чистотою 80 % і вище, особливо переважно 90 % і вище, насамперед 98 % і вище. При цьому до кремнію (А) переважно може бути доданий принаймні один каталізатор, причому кремній інтенсивно перемішують із системою каталізаторів, зокрема спочатку перемелюють кремній разом із каталізатором. Для цього фахівці можуть застосовувати загальновідомий спосіб перемелювання. Крім цього до кремнію чи в разі виготовлення суміші з кремнію і каталізатору до цієї суміші переважно в рамках рециклінгу додають принаймні частину пилу (J) із блока (1.7). Як правило, відповідний винаходові спосіб здійснюють таким чином: Реактор, а також трубопроводи установки, по яких транспортують реагент чи продукт, перед уведенням в експлуатацію, як правило, висушують, а також інертизують, наприклад, шляхом промивання установки попередньо підігрітим інертним газом, таким як аргон або азот, поки на виході вміст кисню не дорівнюватиме нулю. Перед відповідним винаходові реактором (1) з псевдозрідженим шаром для пуску і наступного рівномірного та безперервного завантаження нагрітим потоком реагенту (В*) включають переважно блок (2), тобто газовий нагрівач хлорсилану з контуром циркуляції, в якому вміщуючий переважно ТХК потік продукту (В) можна нагрівати від температури близько 20 °C до температури 650 °C під тиском від 25 до 55 бар, і блок (2), окрім регулювальних пристроїв та герметичних трубопроводів, в основному містить так званий подавальний (Feed-) насос (2.1), котел-теплообмінник (2.2) із газовим нагріванням, оснащений газовим пальником (2.3), та розширювальний бак із трубопроводом (2.4) для рециркуляції конденсату, причому гарячі димові гази у топковому котлі обтікають принаймні один герметичний трубопровід, по якому напрямляють потік (В) хлорсилану чи ТХК. Цей блок складається також із відповідного пристрою для забезпечення циркуляції, що уможливлює рівномірне нагрівання потоку хлорсилану чи ТХК, див фіг. 2. Для цього, наприклад, SiCI4, який відповідним способом відбирають із резервуара, за допомогою поршневого мембранного насоса (2.1) стискають до тиску близько 40 бар. По трубопроводу (2.1.1) SiCI 4 може бути напрямлений у перші секції спірального теплообмінника нагрівача (2.2), для нагрівання якого використовують природний газ. Над ними відповідним чином розташований розширювальний бак, керований залежно від рівня заповнення, який знову напрямляє утворювану рідку фазу хлорсилану чи ТХК у контур циркуляції за допомогою узгодженого стосовно переважного тиску регулювального блока (2.5) назад у потік хлорсилану чи ТХК трубопроводу (2.1.1). Із газозбірника розширювального баку можна цілеспрямовано відбирати відповідно визначену кількість нагрітого пароподібного хлорсилану чи ТХК (В*) і як вихідну реакційну суміш за допомогою регулювального блока (2.6) та трубопроводу (2.6.1), а також вводу (1.4) для подачі хлорсилану напрямляти в реактор (1.1) переважно у формі відповідно дозованого, переважно безперервного об'ємного потоку. Буферний резервуар (2.4) призначений переважно також для компенсації коливань тиску і забезпечувати регульовану залежно від температури і тиску подачу перегрітого хлорсилану чи SiCI4 для безперервної роботи реактора (1) з псевдозрідженим шаром. Також потік хлорсилану, зокрема потік ТХК, утворюваний у паралельному або наступному технологічному процесі, принаймні частково може бути як потік (В) вихідної речовини вигідно використаний для описаного нагрівача хлорсилану. Топковий котел і буферний котел нагрівача хлорсилану, а також відповідні трубопроводи для транспортування хлорсиланів, зокрема тетрахлорсилану, як правило, виготовляють із високотермостійкої чорної сталі, наприклад 1.7380 або 1.5415, проте, у вищому температурному діапазоні - переважно зі сплавів високоякісної сталі марок 1.4306, 1.4404, 1.4571 або 1.4876Н. Такий нагрівальний пристрій для хлорсиланів вособливо переважному варіанті може бути застосований в установці для одержання трихлорсилану чи особливо чистого полікристалічного кремнію. Таким чином, застосування такого нагрівального блока з газовим нагріванням, зокрема з пальником, що працює на природному газі, для хлорсилану, дозволяє особливо ефективно заощаджувати кошти, не витрачаючи їх на витратомістке електричне нагрівання фази хлорсилану чи ТХК, це стосується як витрат на придбання, так і насамперед високих експлуатаційних витрат, яких потребує електричний нагрівач. На відміну від електричних нагрівачів нагрівальна система, безпосередньо опалювана природними чи паливними газами, може швидше реагувати на зміну навантаження завдяки 5 UA 101400 C2 5 10 15 20 25 30 35 40 45 50 55 60 відсутності довготривалих ефектів нагрівання та додаткового нагрівання. У разі застосування особливо сприятливої конструкції нагрівача гарячі відпрацьовані гази можна багаторазово пропускати через нагрівач для додаткового заощадження експлуатаційних витрат. Окрім цього, в разі призупинення виробничого процесу чи переривання реакції можна перемикати установку в режим циркуляції, який дозволяє без втрат часу на довготривалий період нагрівання підтримувати котел чи нагрівач у режимі готовності до експлуатації. Нагрітий у такий спосіб переважно до надкритичних параметрів потік хлорсилану чи ТХК (В*) переважно подають у реактор (1) з псевдозрідженим шаром, причому реактор (1.1) заповнений перемеленим порошком кремнію (А), переважно на 1/8-3/4 об'єму реактора, особливо переважно на 1/4-2/3, насамперед на 1/3-1/2 об'єму реактора, і цей порошок при цілеспрямованому навантаженні потоком нагрітого хлорсилану утворює звихрений шар (який скорочено називають також псевдозрідженим або киплячим шаром). У відповідному винаході способі реакцію, як правило, здійснюють при температурі в діапазоні від 400 °C до 650 °C під тиском від 25 до 55 бар. Відповідний винаходові реактор переважно має подвійний корпус з привареними всередині ребрами. Ці ребра збільшують поверхню теплопередачі і водночас напрямляють потік речовини. За допомогою вентилятора можна транспортувати повітря або інертний газ (F) через цей подвійний корпус. Реактори більшого діаметра можуть додатково містити відповідні вбудовані, також оснащені ребрами елементи, через які протікає газ. За допомогою газового пальника, див. (1.11) можна переважно встановлювати будь-яку бажану температуру цього газу. Це дозволяє нагрівати реактор (1.1) при пуску до необхідної робочої температури дуже рівномірно та із заощадженням матеріалу. Згідно з винаходом такий спосіб є набагато економічнішим, аніж у разі застосування системи електронагрівання. Після досягнення робочої температури шляхом цілеспрямованого додавання чи введення водню, а також необов'язково газоподібного НСІ та/або СІ2 у шар кремнію при подальшому підведенні енергії за допомогою теплоносія (F), який нагрівають газовим пальником, ініціюють реакцію гідрування. Зокрема, шляхом додавання (газоподібного) НСІ може бути ініційована екзотермічна реакція гідрохлорування кремнію При цьому кількість доданого НСІ можна збільшувати цілеспрямовано, доки не спостерігатиметься зростання температури в реакторі. Таким чином, можна переважно здійснювати практично енергонезалежне гідрування використовуваного ТХК. Потужність пальника, як правило, можна зменшити після того, як почнеться реакція, і змінити режим термостатування реактора з нагрівання на охолодження. Режим охолодження дозволяє уникнути пошкодження матеріалу реактора внаслідок місцевого перегрівання. Крім цього, завдяки охолодженню, насамперед у зоні над псевдозрідженим шаром всередині реактора, можна переважно зменшити зворотну реакцію перетворення на ТХК. Суміш продуктів, утворювана в результаті здійснення реакції, може бути відведена через верхню частину реактора і відповідним чином в основному очищена від пилоподібного кремнію, а також в разі потреби каталізатора за допомогою пилового фільтра. Зібраний пил (J) можна повертати у виробничий цикл як добавку до компонента (А). Після цього відповідним чином потік продукту охолоджують, одержуючи газову фазу і рідку фазу ТХС/ТХК (Н). Газову фазу (G) переважно можна знову повертати у виробничий цикл через окремий ввід, переважно в нижній частині реактора. Розділення потоку продукту (Н) на ТХС і ТХК, який може бути повернутий у виробничий цикл, можна здійснювати, наприклад, шляхом відгонки. Відведену через верхню частину реактора у потік продукту частину кремнію чи витраченого кремнію відповідним чином уводять у реактор через ввід (1 6) для твердого матеріалу. Тому предметом винаходу є також застосування відповідного винаходові пристрою для гідрування вищих хлорованих силанів формули H nSiCI4-n, в якій n = 0, 1, 2 або 3, переважно для одержання менш хлорованих хлорсиланів формули H nSiCI4-n, в якій n = 1, 2, 3 або 4, зокрема для одержання трихлорсилану. В особливо переважному варіанті відповідний винаходові пристрій (далі скорочено називаний також блоком із псевдозрідженим шаром) може бути використаний у комбінованій системі для одержання хлор- чи органосиланів, пірогенної кремнієвої кислоти та/або високочистого кремнію для геліосистем та електронних пристроїв. Таким чином, предметом винаходу також є застосування відповідного винаходові пристрою (далі скорочено називаного також блоком із псевдозрідженим шаром) у комбінованій системі для відомого способу одержання силанів, а також органосилоксанів, зокрема хлор- чи органосиланів, таких як моносилан, монохлорсилан, дихлорсилан, трихлорсилан, тетрахлорид кремнію, вінілтрихлорсилан, заміщені або незаміщені С3-18-алкілхлорсилани, такі як 3хлорпропілтрихлорсилан, пропілтрихлорсилан, триметоксисилан, триетоксисилан, тетраметоксисилан, тетраетоксисилан, вінілтриалкоксисилан, заміщені або незаміщені С 3-18алкілалкоксисилани, такі як пропілтриалкоксисилан, октилтриалкоксисилан, гексадецил 6 UA 101400 C2 5 10 15 20 25 30 35 40 45 50 55 60 триалкоксисилан, хлоралкілалкоксисилани, такі як 3-хлорпропілтриалкоксисилан, фторалкілалкоксисилани, такі як тридекафтор-1,1,2,2-тетрагідрооктилтриалкоксисилан, аміноалкілалкоксисилан, метакрилоксіалкілалкоксисилан, гліцидилоксиалкілалкоксисилан, поліетералкілалкокси-силан, причому алкокси означає, наприклад, метокси, а також етокси для скорочення переліку відповідних речовин, а також похідні від них продукти, причому потоки хлорсилану, зокрема вміщуючі ТХК потоки, принаймні частково повертають на стадії процесу для одержання пірогенної кремнієвої кислоти та у псевдозріджений шар для одержання хлорсиланів. Переважно одержуваний у відповідному винаходові блоці з псевдозрідженим шаром і додатково очищений трихлорсилан використовують для одержання моносилану шляхом диспропорціювання, причому утворюваний в результаті диспропорціювання тетрахлорид кремнію принаймні частково повертають у технологічний процес для одержання моносилану та/або принаймні частково напрямляють у нагрівач ТХК відповідного винаходові реактора з псевдозрідженим шаром. Одержаний таким чином моносилан може бути переважно використаний для одержання полікристалічного кремнію (кремній сонячної якості, англ. solar grade) шляхом термічного розкладення моносилану. Окрім цього, водень, утворюваний при термічному розкладенні моносилану, в рамках комбінованої системи переважно може бути повернений у відповідний винаходові блок з псевдозрідженим шаром. Таким чином, згідно з винаходом можна виготовляти і особливо ефективно - як описано вище - застосовувати пристрій та в основному енергонезалежний спосіб одержання трихлорсилану, виходячи з металургійного кремнію, тетрахлориду кремнію і водню, а також необов'язково НСІ та/або СІ2 і необов'язково в присутності каталізатора, при одночасно високому виході і щадному для матеріалу реактора процесі. Позиційні позначення на фіг. 1 та 2: 1 Реактор з псевдозрідженим шаром 1.1 Реактор (корпус) 1.2 Кожух теплообмінника 1.3 Вбудовані теплообмінні блоки 1.4 Ввід для хлорсилану (В чи В*) 1.5 Ввід (введення газу) для компонентів (С) та/або (D) 1.6 Ввід (введення твердої речовини) для компонента (А) 1.7 Пиловий фільтр 1.8 Конденсатор 1.9 Вентилятор (нагнітач) 1.10 Рекуператор тепла гарячого газу 1.11 Теплообмінник із газовим нагріванням (топкова камера) 2 Нагрівач хлорсилану з контуром циркуляції (нагрівач) 2.1 (Рідинний) насос для подачі компонента (В) 2.2 Котел-теплообмінник із газовим нагріванням (топкова камера) 2.3 Газовий пальник 2.4 Розширювальний бак із контуром рециркуляції конденсату / буферним резервуаром 2.5 Регулятор рівня конденсату (регулювальний клапан для конденсату) 2.6 Регулювальний клапан (блок для введення потоку нагрітого хлорсилану) ФОРМУЛА ВИНАХОДУ 1. Реактор із псевдозрідженим шаром для безперервного гідрування вищих хлорсиланів формули HnSiCl4-n, в якій n=0, 1, 2 або 3, в присутності кремнію, зокрема для одержання хлорсиланів шляхом перетворення в основному кремнію (А), тетрахлориду кремнію (ТХК) (В), водню (С), а також необов'язково хлористоводневого газу та/або хлорного газу (D) і, необов'язково в присутності каталізатора, під тиском від 25 до 55 бар при температурі від 450 до 650 °C, який містить - корпус (1.1) реактора з кожухом (1.2) для охолодження або нагрівання реактора, а також розташований паралельно поздовжній осі реактора всередині реактора теплообмінний блок (1.3), причому блоки (1.2) та (1.3) виконані з можливістю пропускання крізь них газоподібного засобу (F) і нагрівання засобу (F) за допомогою теплообмінника (1.11) із газовим нагріванням, - принаймні один ввід (1.4) зі сторони дна для потоку реагенту (В*), що містить хлорсилан або ТХК, - принаймні один ввід (1.5) для одного або кількох газоподібних вихідних матеріалів, вибраних із групи, що включає реагенти (С) і (D), 7 UA 101400 C2 5 10 15 20 25 30 35 40 45 50 55 - принаймні один ввід (1.6) для кремнію (А) в формі частинок, до якого необов'язково доданий каталізатор, та - відвід для відведення та розділення продукту (G, Н) через верхню частину реактора, пиловий фільтр (1.7) і конденсатор (1.8). 2. Реактор із псевдозрідженим шаром за пунктом 1, який відрізняється тим, що додатково містить теплообмінник (1.10) для використання відведеного тепла для попереднього нагрівання газових потоків (F). 3. Реактор із псевдозрідженим шаром за пунктом 1, який відрізняється тим, що додатково містить теплообмінник (1.5.5) для використання відведеного тепла для попереднього нагрівання газових потоків, що містять реагенти (С) та/або (D). 4. Реактор із псевдозрідженим шаром за пунктом 1, який відрізняється тим, що додатково містить блок (2) для пуску і рівномірного завантаження реактора (1) з псевдозрідженим шаром нагрітим потоком реагенту(В*), який містить хлорсилан, зокрема ТХК, потік реагенту (В) може бути нагрітий від температури близько 20 °C, тобто температури довкілля, до температури до 650 °C під тиском від 25 до 55 бар, причому блок (2) містить ввід для подачі хлорсилану (В) за допомогою нагнітального насоса (2.1), котел-теплообмінник (2.2) із газовим нагріванням, оснащений газовим пальником (2.3), принаймні один розширювальний бак/буферний резервуар (2.4) і принаймні один дозувальний блок (2.6), причому нагнітальний насос (2.1) трубопроводом (2.1.1) сполучений з котлом-теплообмінником (2.2), який зі сторони виходу трубопроводом (2.2.1) сполучений з розширювальним баком/буферним резервуаром (2.4), який оснащений трубопроводом (2.4.1), передбаченим для повернення необов'язково утворюваного конденсату та/або пароподібного хлорсилану, зокрема ТХС, по трубопроводу (2.4.2) у трубопровід (2.1.1), а також трубопроводом (2.4.3), передбаченим для введення зі сторони дна нагрітого пароподібного хлорсилану, зокрема ТХС (В*), через регулювальний блок (2.6) і трубопровід (2.6.1) у реактор (1) з псевдозрідженим шаром. 5. Реактор із псевдозрідженим шаром за п. 1, який відрізняється тим, що ввід (1.4) зі сторони дна виконаний у формі псевдозріджувального дна. 6. Реактор із псевдозрідженим шаром за п. 1, який відрізняється тим, що додатково містить принаймні один дозувальний блок для газів для ведення Н 2 (С) (1.5.4) та газоподібного НСl та/або хлорного газу (D) (1.5.2) через вводи (1.5). 7. Реактор із псевдозрідженим шаром за п. 1, який відрізняється тим, що додатково містить пиловловлювач (1.7), виконаний з можливістю відокремлення пилу в основному шляхом фільтрації суміші хлорсиланів, одержуваної в реакторі з псевдозрідженим шаром і відведеної у верхній частині реактора. 8. Реактор із псевдозрідженим шаром за п. 1, який відрізняється тим, що додатково містить розділювальний блок (1.8) для розділення масових потоків (G) та (Н), причому масовий потік (Н) одержують у формі конденсату, а масовий потік (G) відводять у формі газу. 9. Реактор із псевдозрідженим шаром за будь-яким із пп. 1-8, який відрізняється тим, що містить кожух (1.1) реактора, внутрішній діаметр якого становить від 100 мм до 2000 мм, а висота становить від 5 м до 25 м. 10. Спосіб безперервного одержання потоку продукту, який містить трихлорсилан (ТХС), шляхом перетворення в основному кремнію (Si) (А), тетрахлориду кремнію (ТХК) (В) і водню (Н2) (С) та необов'язково хлористоводневого газу (НСl) та/або хлорного газу (Сl 2) або суміші хлористоводневого газу з хлорним газом (D) під тиском від 25 до 55 бар при температурі від 450 до 650 °C і необов'язково в присутності принаймні одного каталізатора, в якому - реактор із псевдозрідженим шаром за одним із пунктів 1-9 на 1/8-3/4 об'єму його реакційної камери завантажують кремнієм (А) у формі частинок, причому до компонента (А) необов'язково може бути доданий каталізатор, - зі сторони дна в певний теплообмінник, який нагрівають газовим пальником, вводять попередньо нагрітий об'ємний потік тетрахлориду кремнію (В*), - в об'ємний потік тетрахлориду кремнію або в нижню частину реактора, проте нижче рівня заповнення реактора насипним кремнієм, в одному чи кількох місцях цілеспрямовано вводять газоподібний водень (С), а також необов'язково хлористоводневий газ та/або хлористий газ (D), - одержану шляхом перетворення суміш продуктів відбирають у верхній частині реактора і при температурі понад 400 °C під тиском від 25 до 55 бар напрямляють через пиловловлювач, - охолоджують очищений в основному від пилу потік продукту, конденсують хлорсилану (Н), відводять надлишкову частину газів (G) із потоку продукту, та 8 UA 101400 C2 5 10 15 20 25 30 35 - додатково вводять відібрану з потоку продукту із реактора частину кремнію (А) через принаймні один ввід, розташований у верхній частині реактора над рівнем заповнення реактора насипним кремнієм. 11. Спосіб за п. 10, який відрізняється тим, що на один моль SiCl4 (В) застосовують від 1 до 5 моль Н2 (С). 12. Спосіб за п. 10, який відрізняється тим, що на один моль Н2 (С) використовують від 0 до 1 моль НСl (D). 13. Спосіб за п. 10, який відрізняється тим, що на один моль Н2 (С) використовують від 0 до 1 моль Сl2 (D). 14. Спосіб за п. 10, який відрізняється тим, що як компонент (D) використовують газову суміш із НСl та Сl2 у молярному співвідношенні між НСl та Сl2 від 0: 1 до 1: 0. 15. Спосіб за п. 10, який відрізняється тим, що контролюють температуру реакції перетворення всередині реактора і регулюють її при сталому відношенні водень/ТХК шляхом уведення НСl та/або Cl2 (D), та/або контролюють і додатково регулюють температуру реакції перетворення в реакторі (1.1) за допомогою блоків (1.2) та (1.3) із застосуванням засобу (F), а також блоків (1.9) чи (1.11). 16. Спосіб за п. 10, який відрізняється тим, що як кремній (А) використовують металургійний кремній, середній розмір частинок якого становить від 10 до 3000 мкм. 17. Спосіб за будь-яким із пп. 10-16, який відрізняється тим, що до кремнію (А) додають принаймні один каталізатор, причому кремній і систему каталізатора інтенсивно перемішують. 18. Застосування реактора з псевдозрідженим шаром за будь-яким із пп. 1-9 у комбінованій системі для одержання силанів, органосилоксанів, осадженої та пірогенної кремнієвої кислоти та/або високочистого кремнію. 19. Застосування за п. 18, причому одержувані в комбінованій системі більш хлоровані силани або відповідні суміші більш хлорованих силанів принаймні частково повертають на стадії процесу для одержання пірогенної кремнієвої кислоти та для одержання хлорсиланів у реактор із псевдозрідженим шаром. 20. Застосування за п. 18, причому трихлорсилан, одержуваний у реакторі з псевдозрідженим шаром, додатково очищують, використовують для одержання моносилану шляхом диспропорціювання, і причому утворюваний в процесі диспропорціювання тетрахлориду кремнію принаймні частково повертають у процес, напрямляючи принаймні його частину до нагрівача хлорсилану чи ТХК. 21. Застосування за п. 18, причому для одержання полікристалічного кремнію (кремнію сонячної якості - solar grade) шляхом термічного розкладення моносилану, причому моносилан одержують шляхом диспропорціювання з трихлорсилану, одержаного із застосуванням реактора з псевдозрідженим шаром. 22. Застосування за будь-яким із пунктів 18-21, причому водень, утворюваний при термічному розкладенні моносилану, в рамках комбінованої системи повертають у реактор із псевдозрідженим шаром. 9 UA 101400 C2 Комп’ютерна верстка Л. Ціхановська Державна служба інтелектуальної власності України, вул. Урицького, 45, м. Київ, МСП, 03680, Україна ДП “Український інститут промислової власності”, вул. Глазунова, 1, м. Київ – 42, 01601 10

ДивитисяДодаткова інформація

Назва патенту англійськоюReactor with fluidized bed, its use and method of energy-independent production of chlorosilanes

Автори англійськоюTroll, Harald, Adler, Peter, Sonnenschein, Raymund

Назва патенту російськоюРеактор с псевдоожиженным слоем, его применение и способ энергонезависимого гидрирования хлорсиланов

Автори російськоюТролль Харальд, Адлер Петер, Зонненшайн Раймунд

МПК / Мітки

МПК: B01J 8/24, B01J 8/18, C01B 33/107

Мітки: спосіб, хлорсиланів, шаром, псевдозрідженим, реактор, застосування, гідрування, енергонезалежного

Код посилання

<a href="https://ua.patents.su/12-101400-reaktor-iz-psevdozridzhenim-sharom-jjogo-zastosuvannya-ta-sposib-energonezalezhnogo-gidruvannya-khlorsilaniv.html" target="_blank" rel="follow" title="База патентів України">Реактор із псевдозрідженим шаром, його застосування та спосіб енергонезалежного гідрування хлорсиланів</a>

Попередній патент: Спосіб та пристрій для створення ідентифікаційної мітки для безпровідної мережі

Наступний патент: Тканинна фільтрова система