Реактор газифікації і спосіб газифікації рідкого або тонкоподрібненого твердого палива в потоці

Номер патенту: 102077

Опубліковано: 10.06.2013

Автори: Хайнрітц-Адріан Макс, Абрахам Ральф, Куске Еберхард, Коволль Йоханнес

Формула / Реферат

1. Спосіб одержання синтез-газу шляхом газифікації рідкого або тонкоподрібненого твердого палива кисневмісними газоподібними агентами газифікації під тиском від 0,3 до 8 МПа при температурі в діапазоні від 1200 до 2000 °С в охолоджуваному реакторі газифікації, на стінках якого осідає рідкий шлак і який знаходиться в резервуарі високого тиску, де

- отримуваний синтез-газ утворюється в розташованій вгорі вказаного реактора першій реакційній камері,

- у верхню частину якої подають вказані вхідні компоненти,

- на бічних стінках якої осідає рідкий шлак, який може вільно стікати без застигання при цьому поверхні шлаку,

- і в нижній частині якої передбачений отвір з кромкою для стікання, з якого може як відводитися вниз одержаний синтез-газ, так і стікати рідкий шлак, що опускається, який відрізняється тим, що

- знизу до цього отвору примикає друга камера, в якій синтез-газ утримують сухим і охолоджують, і

- друга камера знизу обмежена конусоподібною водною плівкою, яка утворена відповідними пристроями і вільно падає та розривається тільки спрямованим вниз струменем одержаного синтез-газу,

- знизу до другої камери примикає третя камера, в якій здійснюють додаткове охолоджування шляхом подачі води в синтез-газ,

- знизу до третьої камери примикає водяна баня, в яку падають стікаючі і вже застиглі або ще рідкі частинки шлаку,

- і під або збоку від третьої камери, але вище водяної бані, утворений і охолоджений синтез-газ відводять з резервуара високого тиску.

2. Спосіб за п. 1, який відрізняється тим, що як тверде паливо застосовується вугілля, нафтовий кокс, біологічні відходи, біопаливо або придатні синтетичні матеріали в подрібненій формі.

3. Спосіб за п. 1, який відрізняється тим, що діаметр тонкоподрібненого твердого палива не перевищує 0,5 мм.

4. Спосіб за п. 1, який відрізняється тим, що як рідке паливо використовується нафта, смола, залишки з рафінації мінеральної сировини або водні суспензії.

5. Спосіб за будь-яким з пп. 1-4, який відрізняється тим, що реакцію газифікації проводять в пиловій або краплинній хмарі.

6. Спосіб за будь-яким з пп. 1-5, який відрізняється тим, що подача палива і агентів газифікації в реакторі газифікації здійснюють через щонайменше два пальники, укріплені окремими кріпленнями на бічній стінці першої реакційної камери, причому пальники розташовані на одному або декількох рівнях.

7. Спосіб за будь-яким з пп. 1-5, який відрізняється тим, що подачу палива і агентів газифікації в реактор газифікації здійснюють через щонайменше один пальник, що розташований на кришці реактора газифікації.

8. Спосіб за будь-яким з пп. 1-7, який відрізняється тим, що до напрямку подачі агентів газифікації перед введенням в вказаний реактор за допомогою спрямовуючої перегородки або завдяки особливій конструкції пальника прикладають крутний момент.

9. Спосіб за будь-яким з пп. 1-8, який відрізняється тим, що рух водної плівки, яка відділяє другу камеру від третьої камери, прискорюють за допомогою притягнення для його виконання похилого майданчика для води.

10. Спосіб за п. 9, який відрізняється тим, що похилий майданчик для води захищають екраном від теплового навантаження і навантаження пилом.

11. Спосіб за п. 10, який відрізняється тим, що цей екран є охолоджуваний пристроєм, який відділяє другу камеру від зовнішнього простору, і з цього зовнішнього простору забезпечують його охолодження газоподібним охолоджуючим середовищем або водою для змочування.

12. Спосіб за будь-яким з пп. 1-11, який відрізняється тим, що третя камера забезпечена вертикальною перегородкою, і одержаний синтез-газ спочатку тече вниз в утворену перегородкою внутрішню зону, потім міняє напрям і тече вгору в утворену перегородкою зовнішню зону, перш ніж залишить резервуар високого тиску.

13. Спосіб за п.12, який відрізняється тим, що перегородку зсередини і зовні зволожують водою.

14. Спосіб за п. 1, який відрізняється тим, що в розташованій внизу водяній бані утворюють рециркулюючий потік.

15. Спосіб за будь-яким з пп. 1-14, який відрізняється тим, що воду з водяної бані відповідним перекачувальним засобом повертають в третю камеру і використовують для утворення водної плівки.

16. Спосіб за п. 1, який відрізняється тим, що воду, яку використовують для охолодження, підкислюють.

17. Реактор газифікації для здійснення способу за пп. 1-16, який включає першу реакційну камеру, розташовану вгорі цього реактора, у верхній частині якої розташований пристрій подачі вхідних компонентів, бічні стінки якої виконані з трубами з внутрішнім охолоджуванням, як мембранна стінка або змійовики, по яких може вільно текти рідкий шлак без застигання при цьому поверхні шлаку, і в нижній частині якої передбачений отвір з кромкою для стікання, який відрізняється тим, що знизу до цього отвору примикає друга камера, в якій синтез-газ утримується сухим і охолоджується струминним охолоджуванням і де передбачений пристрій для утворення конусоподібної водної плівки, де знизу до другої камери примикає третя камера, в якій передбачене додаткове охолоджування шляхом подачі води в синтез-газ, де знизу до третьої камери примикає приймальний пристрій для водяної бані, який також містить пристрій випуску водно-шлакової суміші, і де під або збоку від третьої камери передбачений пристрій випуску синтез-газу з цього реактора.

18. Реактор за п. 17, який відрізняється тим, що щонайменше два пальники встановлені на бічній стінці першої реакційної камери з окремими кріпленнями.

19. Реактор за п. 18, який відрізняється тим, що пальники орієнтовані в камері по січній з кутом до горизонталі до 20° і кутом до вертикалі до 45°.

20. Реактор за п. 19, який відрізняється тим, що щонайменше один пальник встановлений на кришці реактора газифікації.

21. Реактор за будь-яким з пп. 17-20, який відрізняється тим, що у вихідній зоні першої реакційної камери реактора газифікації передбачений випрямляч потоку.

22. Реактор за будь-яким з пп. 17-21, який відрізняється тим, що між другою і третьою камерами передбачений похилий майданчик для води, виконаний конічним.

23. Реактор за п. 22, який відрізняється тим, що між другою реакційною камерою і похилим майданчиком для води введений пристрій екранування.

24. Реактор за будь-яким з пп. 17-23, який відрізняється тим, що в третій камері встановлена вертикальна перегородка.

25. Реактор за будь-яким з пп. 17-24, який відрізняється тим, що приймальний пристрій для водяної бані має центральний резервуар для збору шлаку і кільцевий простір для наповнення дрібним пилом води.

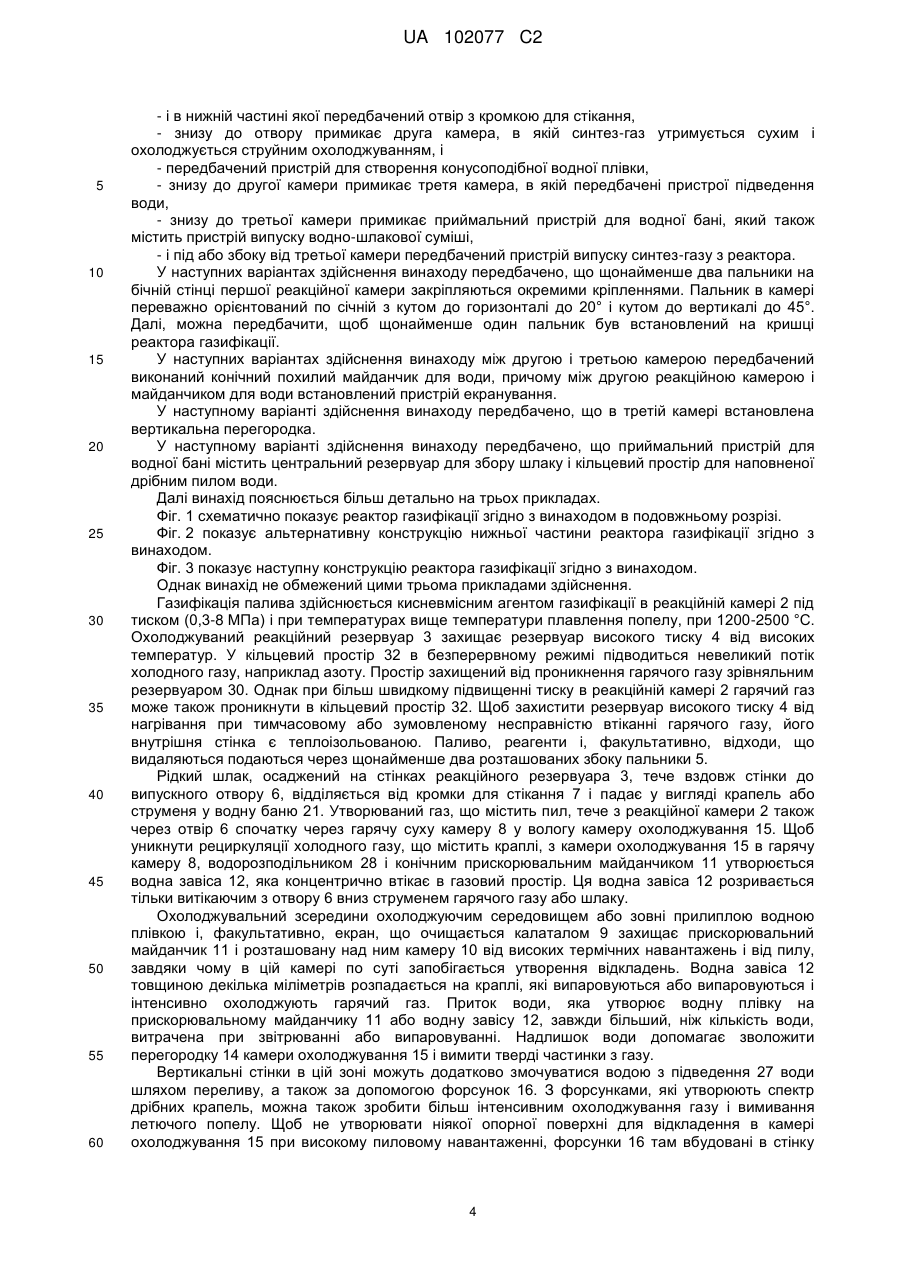

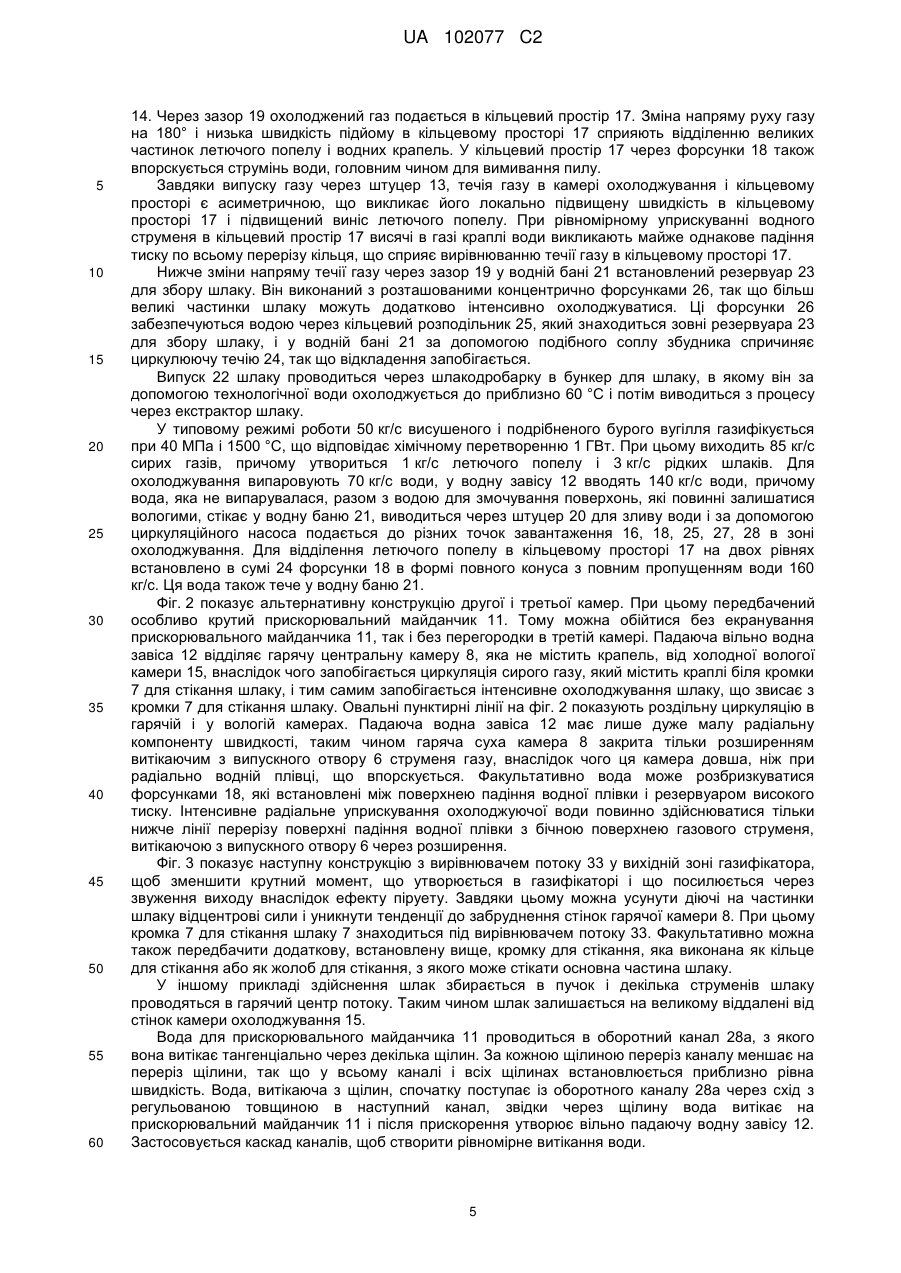

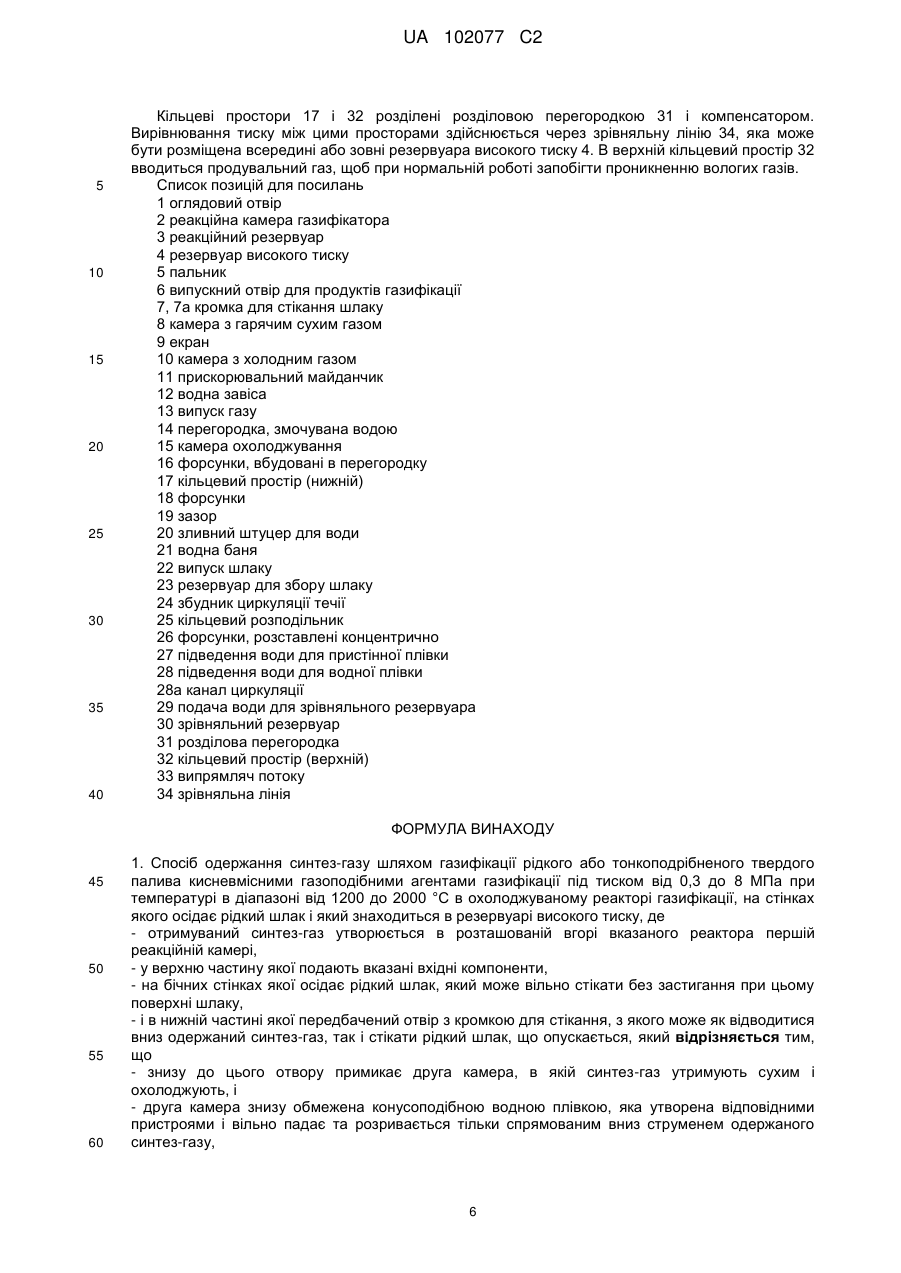

Текст

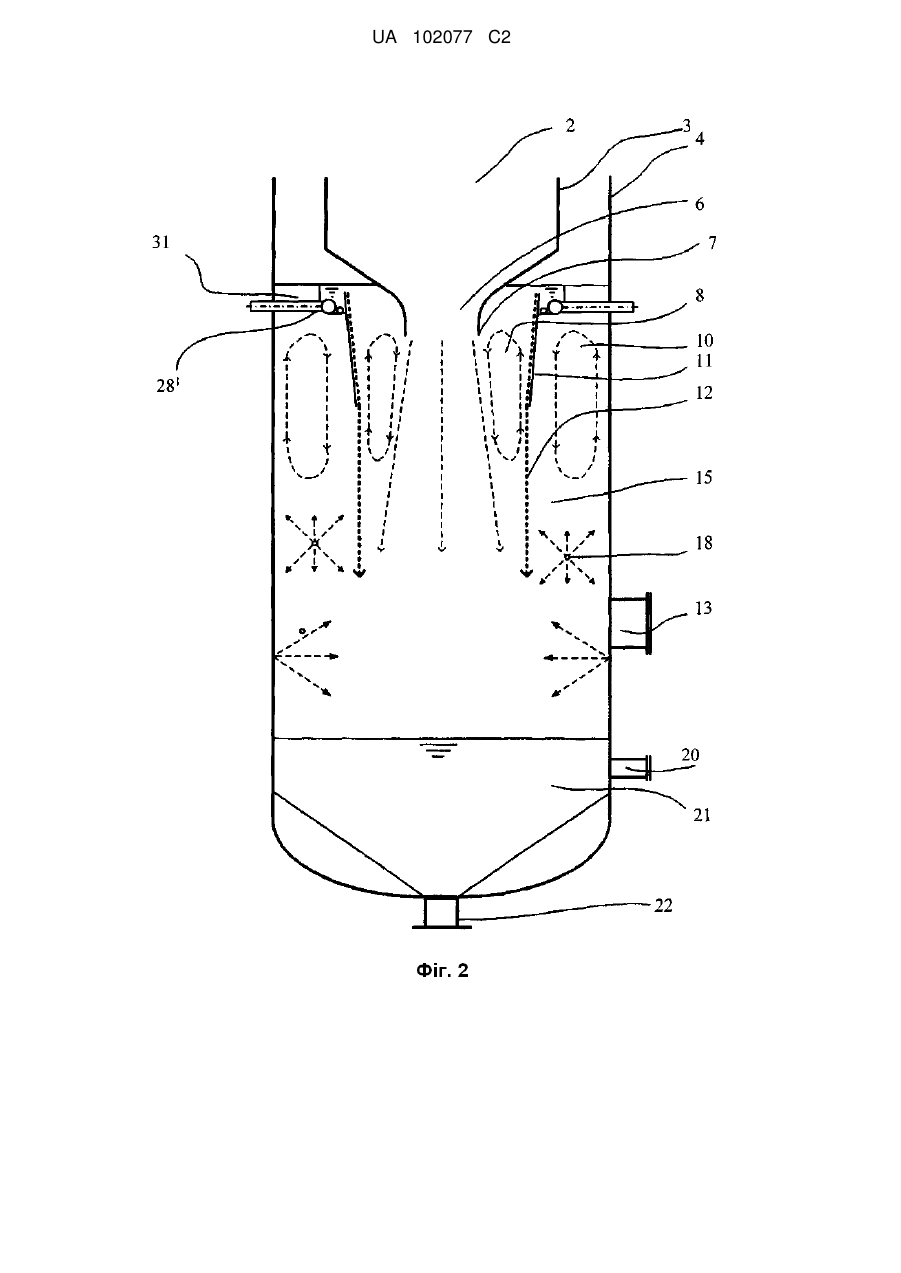

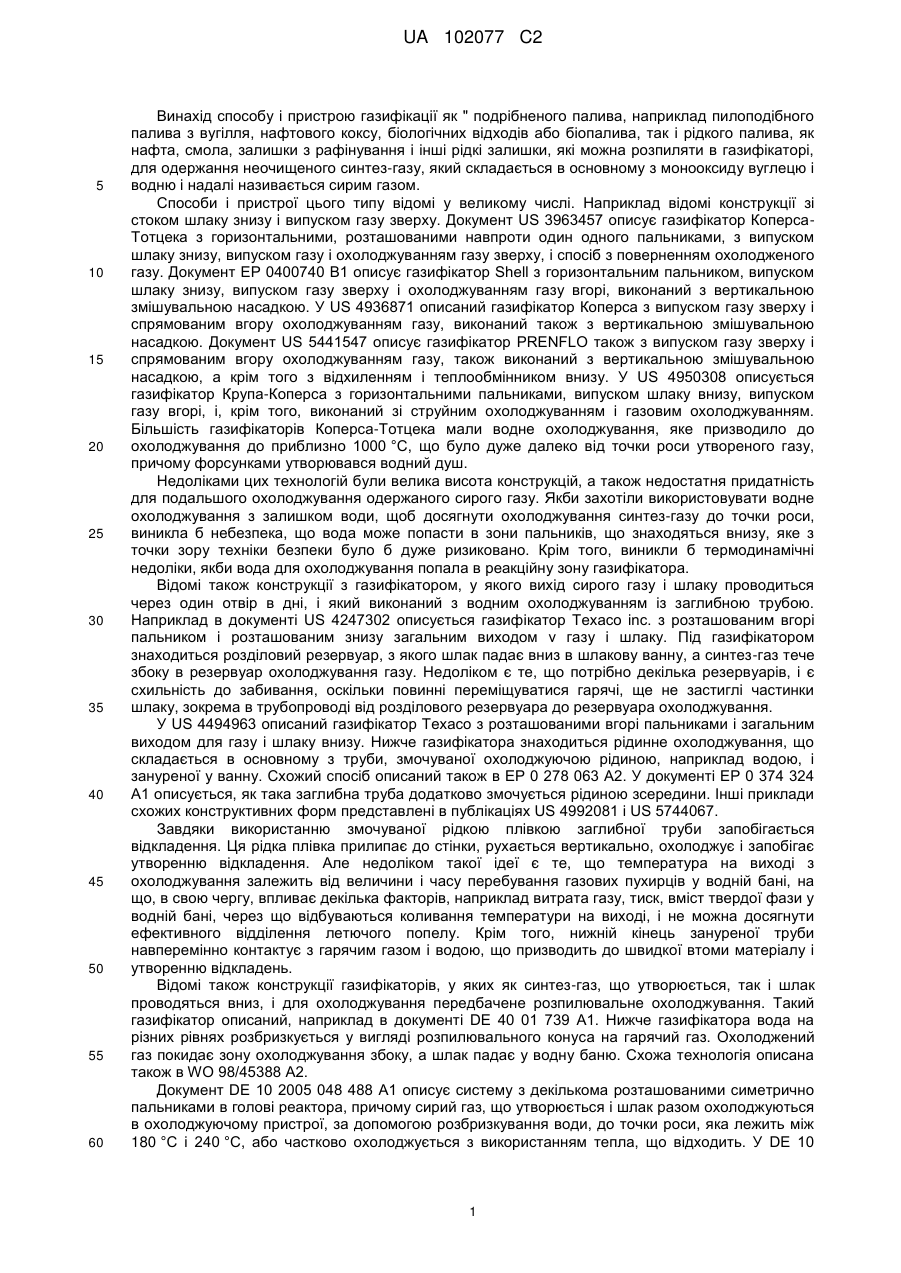

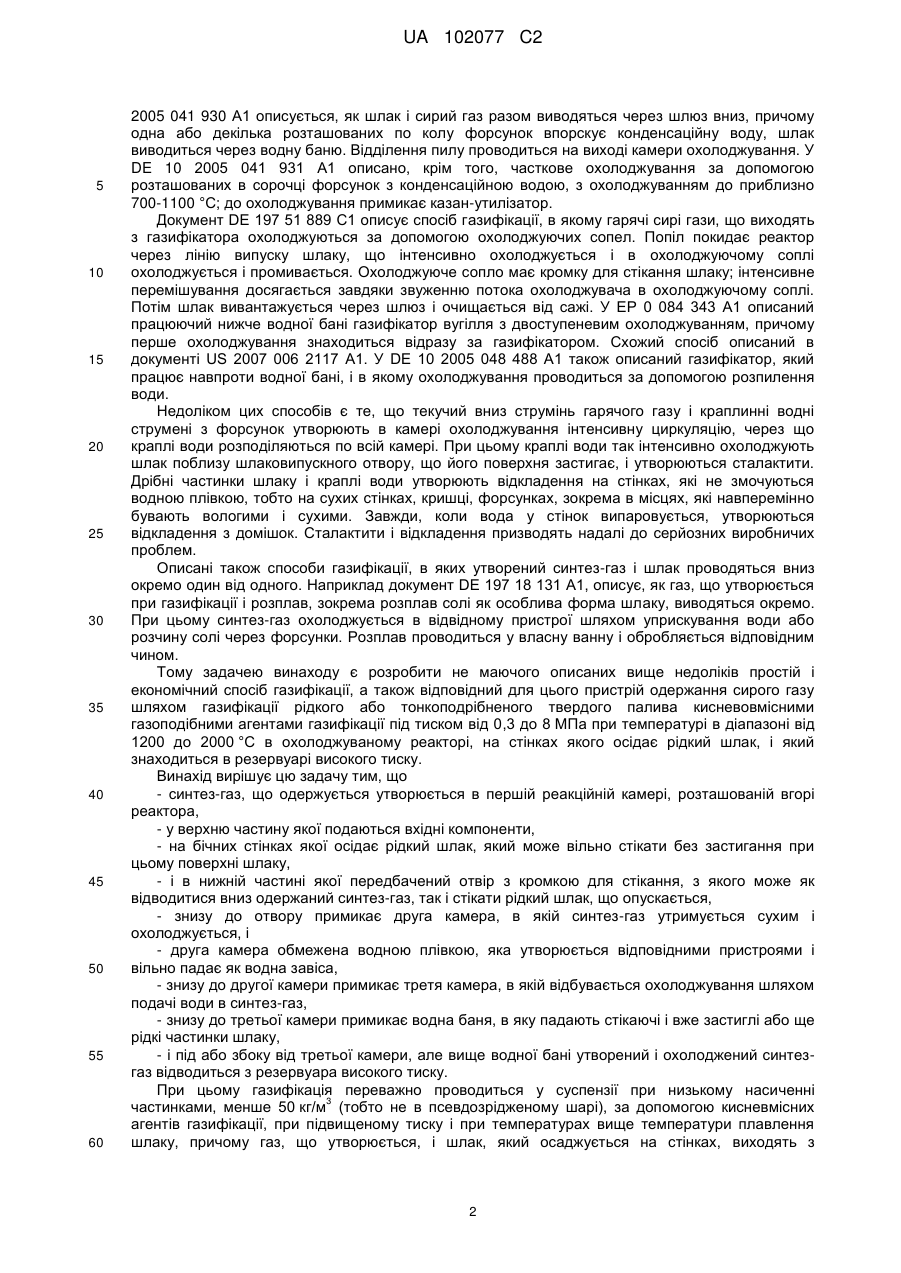

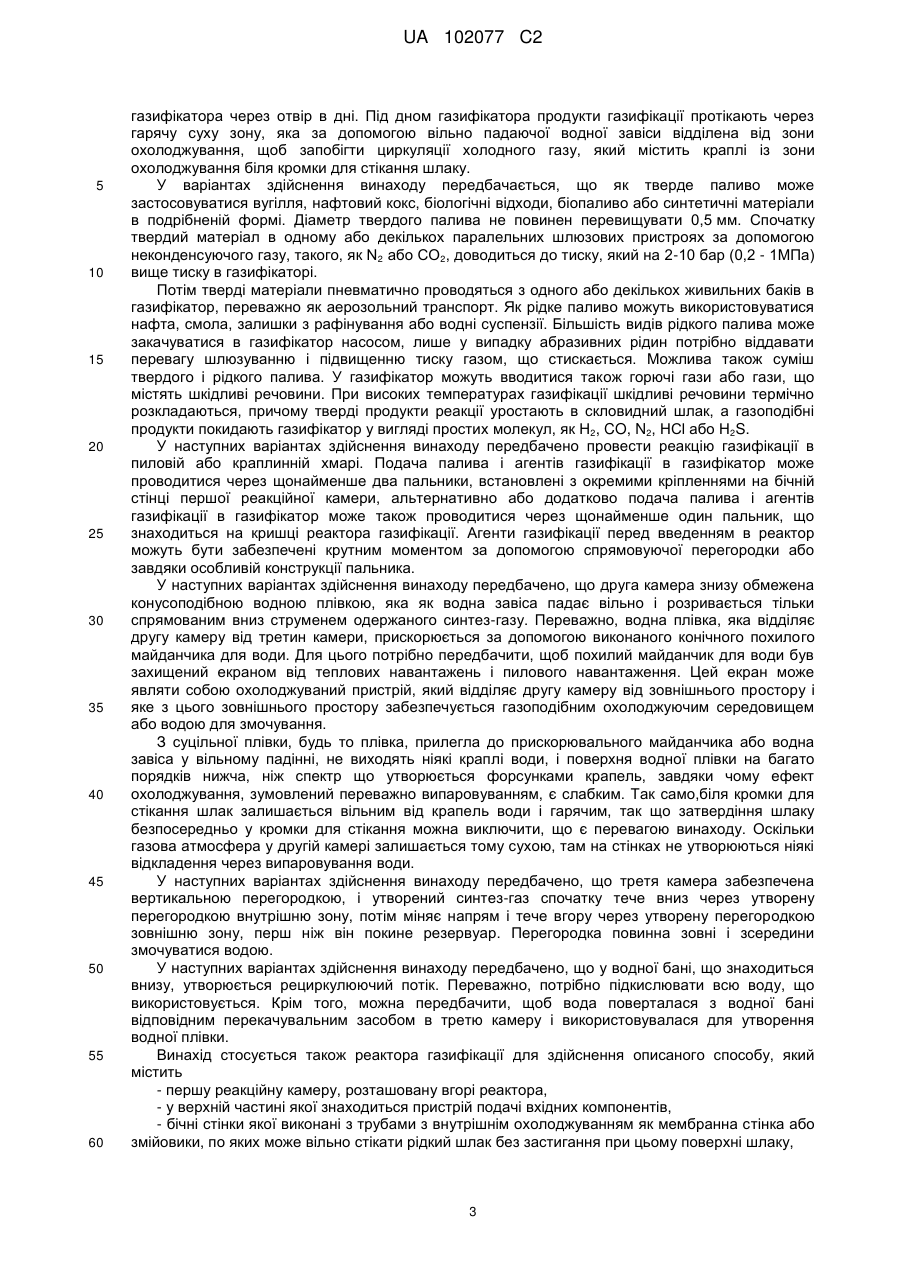

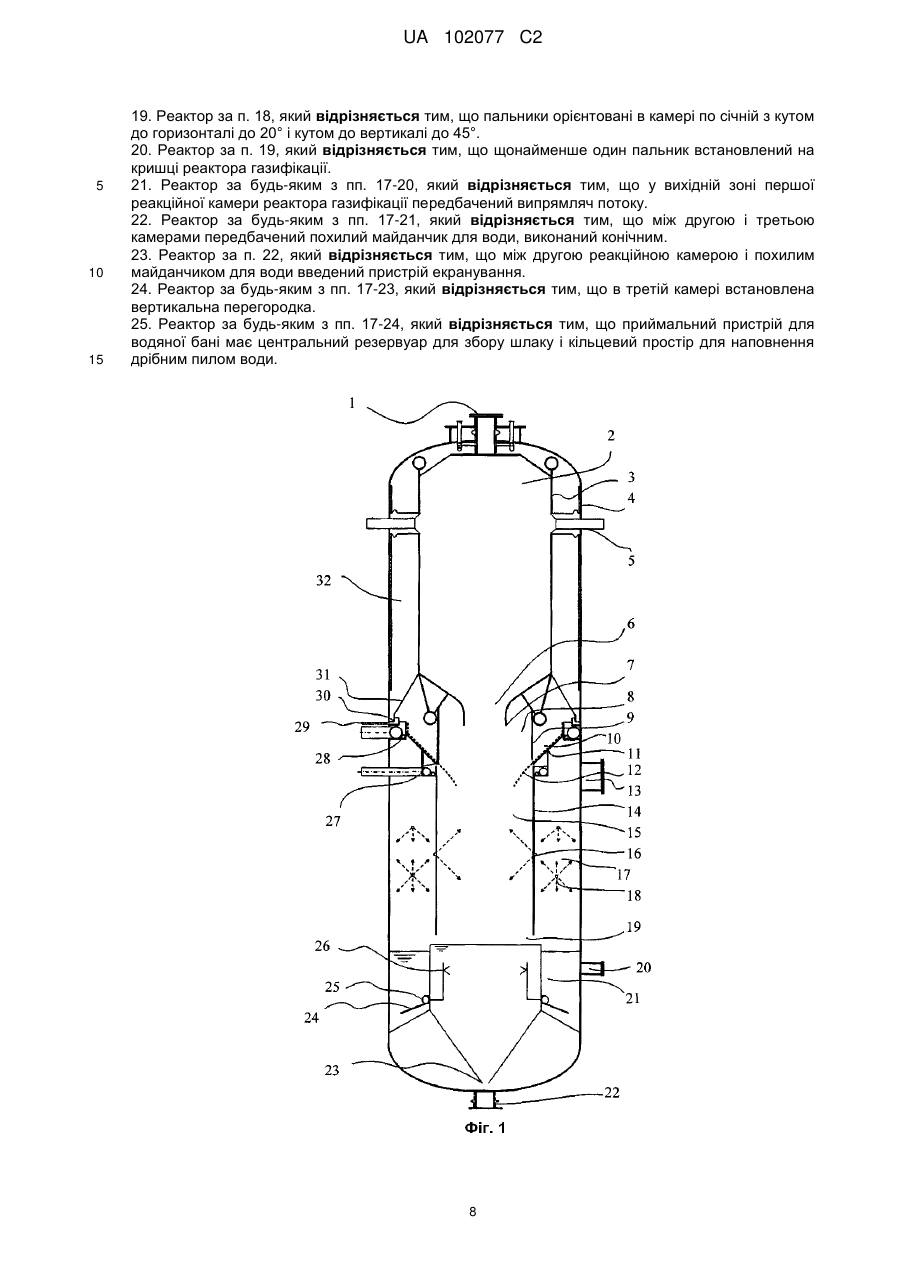

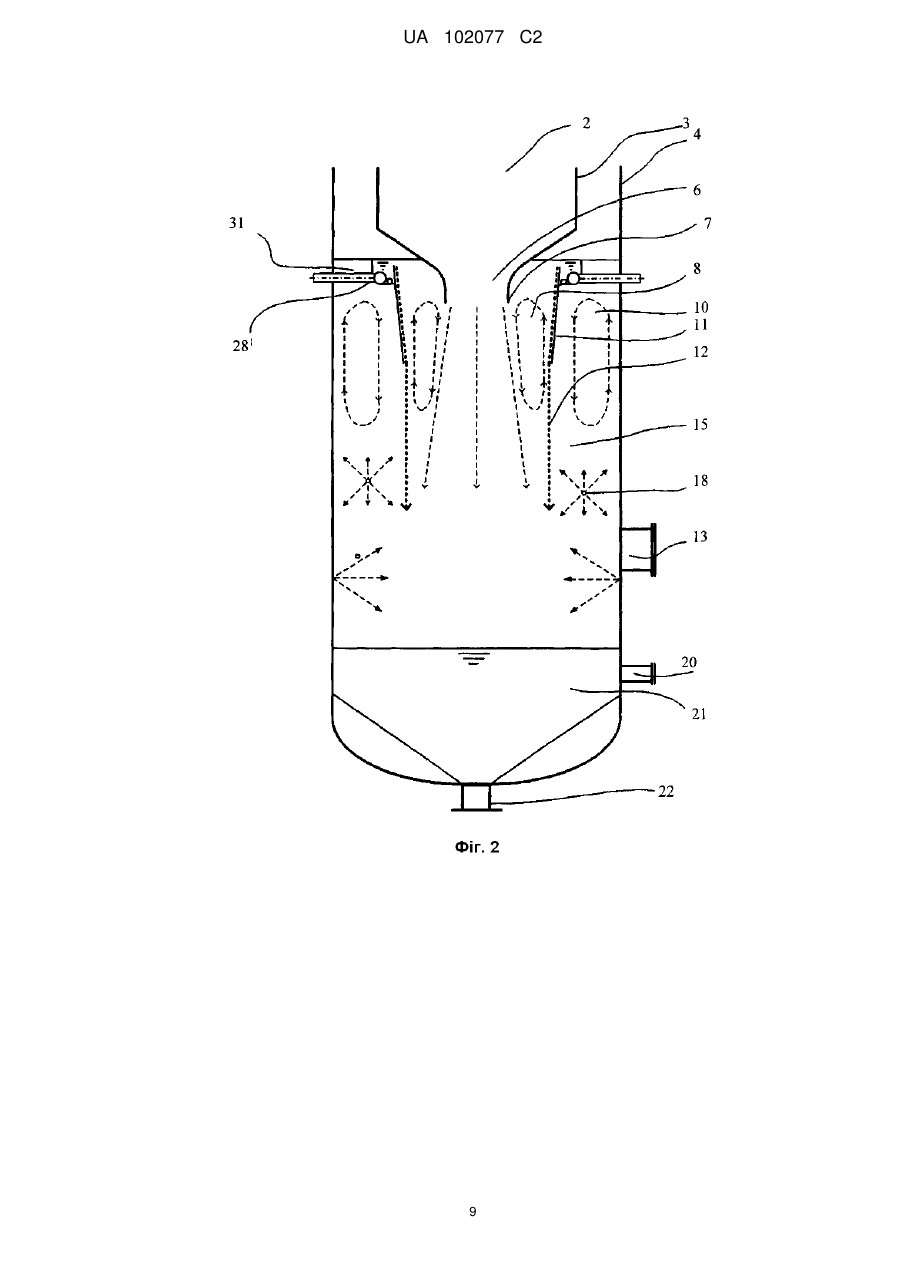

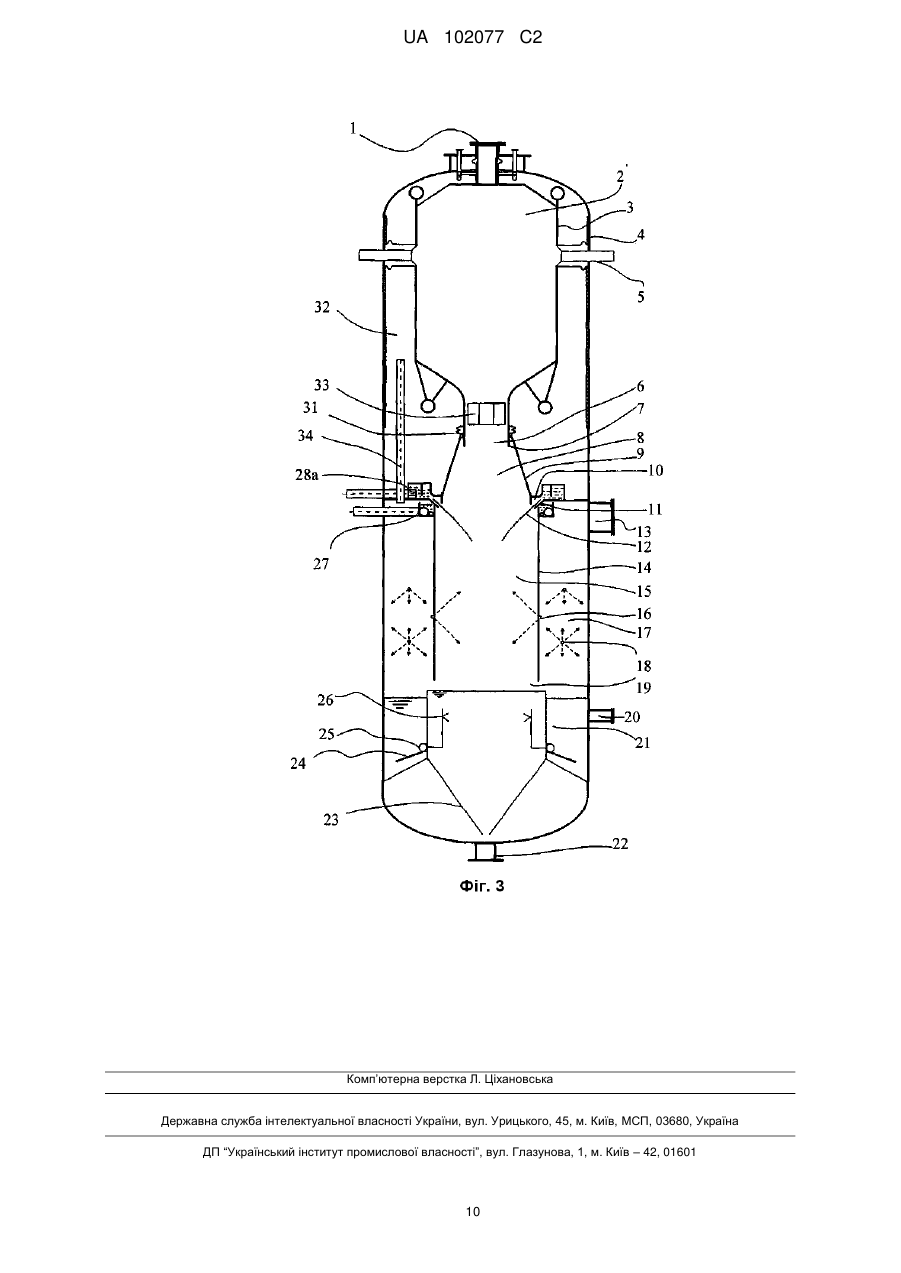

Реферат: Спосіб і реактор газифікації для одержання синтез-газу газифікацією рідкого або тонкоподрібненого твердого палива кисневмісними газоподібними агентами газифікації під тиском від 0,3 до 8 МПа в діапазоні температур від 1200 до 2000 °С, в реакторі газифікації (3), що охолоджується, причому синтез-газ утворюється в розташованій вгорі реактора реакційній камері (2), у верхню зону якої подаються вхідні компоненти, на бічних стінках камери осідає рідкий шлак, який може вільно стікати, при цьому його поверхня не застигає, і в нижній частині якої знаходиться отвір (6) з кромками для стікання (7), з яких одержаний синтез-газ може відводитися вниз, і має стікати рідкий шлак, що опускається, знизу до отвору примикає друга камера (8), в якій синтез-газ зберігається сухим і охолоджується, друга камера (8) обмежена вільнопадаючою водною плівкою (12), яка утворюється відповідним пристроєм, знизу до другої камери (8) примикає третя камера (15), в якій синтез-газ охолоджується в результаті подачі води, під третьою камерою знаходиться водяна баня (21), в яку падають вже застиглі або ще рідкі частинки шлаку, і знизу або збоку від третьої камери (15), але вище водяної бані (21), охолоджений синтез-газ відводиться з резервуара високого тиску (4). UA 102077 C2 (12) UA 102077 C2 UA 102077 C2 5 10 15 20 25 30 35 40 45 50 55 60 Винахід способу і пристрою газифікації як " подрібненого палива, наприклад пилоподібного палива з вугілля, нафтового коксу, біологічних відходів або біопалива, так і рідкого палива, як нафта, смола, залишки з рафінування і інші рідкі залишки, які можна розпиляти в газифікаторі, для одержання неочищеного синтез-газу, який складається в основному з монооксиду вуглецю і водню і надалі називається сирим газом. Способи і пристрої цього типу відомі у великому числі. Наприклад відомі конструкції зі стоком шлаку знизу і випуском газу зверху. Документ US 3963457 описує газифікатор КоперсаТотцека з горизонтальними, розташованими навпроти один одного пальниками, з випуском шлаку знизу, випуском газу і охолоджуванням газу зверху, і спосіб з поверненням охолодженого газу. Документ ЕР 0400740 В1 описує газифікатор Shell з горизонтальним пальником, випуском шлаку знизу, випуском газу зверху і охолоджуванням газу вгорі, виконаний з вертикальною змішувальною насадкою. У US 4936871 описаний газифікатор Коперса з випуском газу зверху і спрямованим вгору охолоджуванням газу, виконаний також з вертикальною змішувальною насадкою. Документ US 5441547 описує газифікатор PRENFLO також з випуском газу зверху і спрямованим вгору охолоджуванням газу, також виконаний з вертикальною змішувальною насадкою, а крім того з відхиленням і теплообмінником внизу. У US 4950308 описується газифікатор Крупа-Коперса з горизонтальними пальниками, випуском шлаку внизу, випуском газу вгорі, і, крім того, виконаний зі струйним охолоджуванням і газовим охолоджуванням. Більшість газифікаторів Коперса-Тотцека мали водне охолоджування, яке призводило до охолоджування до приблизно 1000 °C, що було дуже далеко від точки роси утвореного газу, причому форсунками утворювався водний душ. Недоліками цих технологій були велика висота конструкцій, а також недостатня придатність для подальшого охолоджування одержаного сирого газу. Якби захотіли використовувати водне охолоджування з залишком води, щоб досягнути охолоджування синтез-газу до точки роси, виникла б небезпека, що вода може попасти в зони пальників, що знаходяться внизу, яке з точки зору техніки безпеки було б дуже ризиковано. Крім того, виникли б термодинамічні недоліки, якби вода для охолоджування попала в реакційну зону газифікатора. Відомі також конструкції з газифікатором, у якого вихід сирого газу і шлаку проводиться через один отвір в дні, і який виконаний з водним охолоджуванням із заглибною трубою. Наприклад в документі US 4247302 описується газифікатор Texaco inc. з розташованим вгорі пальником і розташованим знизу загальним виходом v газу і шлаку. Під газифікатором знаходиться розділовий резервуар, з якого шлак падає вниз в шлакову ванну, а синтез-газ тече збоку в резервуар охолоджування газу. Недоліком є те, що потрібно декілька резервуарів, і є схильність до забивання, оскільки повинні переміщуватися гарячі, ще не застиглі частинки шлаку, зокрема в трубопроводі від розділового резервуара до резервуара охолоджування. У US 4494963 описаний газифікатор Texaco з розташованими вгорі пальниками і загальним виходом для газу і шлаку внизу. Нижче газифікатора знаходиться рідинне охолоджування, що складається в основному з труби, змочуваної охолоджуючою рідиною, наприклад водою, і зануреної у ванну. Схожий спосіб описаний також в ЕР 0 278 063 А2. У документі ЕР 0 374 324 А1 описується, як така заглибна труба додатково змочується рідиною зсередини. Інші приклади схожих конструктивних форм представлені в публікаціях US 4992081 і US 5744067. Завдяки використанню змочуваної рідкою плівкою заглибної труби запобігається відкладення. Ця рідка плівка прилипає до стінки, рухається вертикально, охолоджує і запобігає утворенню відкладення. Але недоліком такої ідеї є те, що температура на виході з охолоджування залежить від величини і часу перебування газових пухирців у водній бані, на що, в свою чергу, впливає декілька факторів, наприклад витрата газу, тиск, вміст твердої фази у водній бані, через що відбуваються коливання температури на виході, і не можна досягнути ефективного відділення летючого попелу. Крім того, нижній кінець зануреної труби навперемінно контактує з гарячим газом і водою, що призводить до швидкої втоми матеріалу і утворенню відкладень. Відомі також конструкції газифікаторів, у яких як синтез-газ, що утворюється, так і шлак проводяться вниз, і для охолоджування передбачене розпилювальне охолоджування. Такий газифікатор описаний, наприклад в документі DE 40 01 739 А1. Нижче газифікатора вода на різних рівнях розбризкується у вигляді розпилювального конуса на гарячий газ. Охолоджений газ покидає зону охолоджування збоку, а шлак падає у водну баню. Схожа технологія описана також в WO 98/45388 А2. Документ DE 10 2005 048 488 А1 описує систему з декількома розташованими симетрично пальниками в голові реактора, причому сирий газ, що утворюється і шлак разом охолоджуються в охолоджуючому пристрої, за допомогою розбризкування води, до точки роси, яка лежить між 180 °C і 240 °C, або частково охолоджується з використанням тепла, що відходить. У DE 10 1 UA 102077 C2 5 10 15 20 25 30 35 40 45 50 55 60 2005 041 930 А1 описується, як шлак і сирий газ разом виводяться через шлюз вниз, причому одна або декілька розташованих по колу форсунок впорскує конденсаційну воду, шлак виводиться через водну баню. Відділення пилу проводиться на виході камери охолоджування. У DE 10 2005 041 931 А1 описано, крім того, часткове охолоджування за допомогою розташованих в сорочці форсунок з конденсаційною водою, з охолоджуванням до приблизно 700-1100 °C; до охолоджування примикає казан-утилізатор. Документ DE 197 51 889 С1 описує спосіб газифікації, в якому гарячі сирі гази, що виходять з газифікатора охолоджуються за допомогою охолоджуючих сопел. Попіл покидає реактор через лінію випуску шлаку, що інтенсивно охолоджується і в охолоджуючому соплі охолоджується і промивається. Охолоджуюче сопло має кромку для стікання шлаку; інтенсивне перемішування досягається завдяки звуженню потока охолоджувача в охолоджуючому соплі. Потім шлак вивантажується через шлюз і очищається від сажі. У ЕР 0 084 343 А1 описаний працюючий нижче водної бані газифікатор вугілля з двоступеневим охолоджуванням, причому перше охолоджування знаходиться відразу за газифікатором. Схожий спосіб описаний в документі US 2007 006 2117 А1. У DE 10 2005 048 488 А1 також описаний газифікатор, який працює навпроти водної бані, і в якому охолоджування проводиться за допомогою розпилення води. Недоліком цих способів є те, що текучий вниз струмінь гарячого газу і краплинні водні струмені з форсунок утворюють в камері охолоджування інтенсивну циркуляцію, через що краплі води розподіляються по всій камері. При цьому краплі води так інтенсивно охолоджують шлак поблизу шлаковипускного отвору, що його поверхня застигає, і утворюються сталактити. Дрібні частинки шлаку і краплі води утворюють відкладення на стінках, які не змочуються водною плівкою, тобто на сухих стінках, кришці, форсунках, зокрема в місцях, які навперемінно бувають вологими і сухими. Завжди, коли вода у стінок випаровується, утворюються відкладення з домішок. Сталактити і відкладення призводять надалі до серйозних виробничих проблем. Описані також способи газифікації, в яких утворений синтез-газ і шлак проводяться вниз окремо один від одного. Наприклад документ DE 197 18 131 А1, описує, як газ, що утворюється при газифікації і розплав, зокрема розплав солі як особлива форма шлаку, виводяться окремо. При цьому синтез-газ охолоджується в відвідному пристрої шляхом уприскування води або розчину солі через форсунки. Розплав проводиться у власну ванну і обробляється відповідним чином. Тому задачею винаходу є розробити не маючого описаних вище недоліків простій і економічний спосіб газифікації, а також відповідний для цього пристрій одержаннясирого газу шляхом газифікації рідкого або тонкоподрібненого твердого палива кисневовмісними газоподібними агентами газифікації під тиском від 0,3 до 8 МПа при температурі в діапазоні від 1200 до 2000 °C в охолоджуваному реакторі, на стінках якого осідає рідкий шлак, і який знаходиться в резервуарі високого тиску. Винахід вирішує цю задачу тим, що - синтез-газ, що одержується утворюється в першій реакційній камері, розташованій вгорі реактора, - у верхню частину якої подаються вхідні компоненти, - на бічних стінках якої осідає рідкий шлак, який може вільно стікати без застигання при цьому поверхні шлаку, - і в нижній частині якої передбачений отвір з кромкою для стікання, з якого може як відводитися вниз одержаний синтез-газ, так і стікати рідкий шлак, що опускається, - знизу до отвору примикає друга камера, в якій синтез-газ утримується сухим і охолоджується, і - друга камера обмежена водною плівкою, яка утворюється відповідними пристроями і вільно падає як водна завіса, - знизу до другої камери примикає третя камера, в якій відбувається охолоджування шляхом подачі води в синтез-газ, - знизу до третьої камери примикає водна баня, в яку падають стікаючі і вже застиглі або ще рідкі частинки шлаку, - і під або збоку від третьої камери, але вище водної бані утворений і охолоджений синтезгаз відводиться з резервуара високого тиску. При цьому газифікація переважно проводиться у суспензії при низькому насиченні 3 частинками, менше 50 кг/м (тобто не в псевдозрідженому шарі), за допомогою кисневмісних агентів газифікації, при підвищеному тиску і при температурах вище температури плавлення шлаку, причому газ, що утворюється, і шлак, який осаджується на стінках, виходять з 2 UA 102077 C2 5 10 15 20 25 30 35 40 45 50 55 60 газифікатора через отвір в дні. Під дном газифікатора продукти газифікації протікають через гарячу суху зону, яка за допомогою вільно падаючої водної завіси відділена від зони охолоджування, щоб запобігти циркуляції холодного газу, який містить краплі із зони охолоджування біля кромки для стікання шлаку. У варіантах здійснення винаходу передбачається, що як тверде паливо може застосовуватися вугілля, нафтовий кокс, біологічні відходи, біопаливо або синтетичні матеріали в подрібненій формі. Діаметр твердого палива не повинен перевищувати 0,5 мм. Спочатку твердий матеріал в одному або декількох паралельних шлюзових пристроях за допомогою неконденсуючого газу, такого, як N2 або СО2, доводиться до тиску, який на 2-10 бар (0,2 - 1MПа) вище тиску в газифікаторі. Потім тверді матеріали пневматично проводяться з одного або декількох живильних баків в газифікатор, переважно як аерозольний транспорт. Як рідке паливо можуть використовуватися нафта, смола, залишки з рафінування або водні суспензії. Більшість видів рідкого палива може закачуватися в газифікатор насосом, лише у випадку абразивних рідин потрібно віддавати перевагу шлюзуванню і підвищенню тиску газом, що стискається. Можлива також суміш твердого і рідкого палива. У газифікатор можуть вводитися також горючі гази або гази, що містять шкідливі речовини. При високих температурах газифікації шкідливі речовини термічно розкладаються, причому тверді продукти реакції уростають в скловидний шлак, а газоподібні продукти покидають газифікатор у вигляді простих молекул, як Н2, CO, N2, НСl або H2S. У наступних варіантах здійснення винаходу передбачено провести реакцію газифікації в пиловій або краплинній хмарі. Подача палива і агентів газифікації в газифікатор може проводитися через щонайменше два пальники, встановлені з окремими кріпленнями на бічній стінці першої реакційної камери, альтернативно або додатково подача палива і агентів газифікації в газифікатор може також проводитися через щонайменше один пальник, що знаходиться на кришці реактора газифікації. Агенти газифікації перед введенням в реактор можуть бути забезпечені крутним моментом за допомогою спрямовуючої перегородки або завдяки особливій конструкції пальника. У наступних варіантах здійснення винаходу передбачено, що друга камера знизу обмежена конусоподібною водною плівкою, яка як водна завіса падає вільно і розривається тільки спрямованим вниз струменем одержаного синтез-газу. Переважно, водна плівка, яка відділяє другу камеру від третин камери, прискорюється за допомогою виконаного конічного похилого майданчика для води. Для цього потрібно передбачити, щоб похилий майданчик для води був захищений екраном від теплових навантажень і пилового навантаження. Цей екран може являти собою охолоджуваний пристрій, який відділяє другу камеру від зовнішнього простору і яке з цього зовнішнього простору забезпечується газоподібним охолоджуючим середовищем або водою для змочування. З суцільної плівки, будь то плівка, прилегла до прискорювального майданчика або водна завіса у вільному падінні, не виходять ніякі краплі води, і поверхня водної плівки на багато порядків нижча, ніж спектр що утворюється форсунками крапель, завдяки чому ефект охолоджування, зумовлений переважно випаровуванням, є слабким. Так само,біля кромки для стікання шлак залишається вільним від крапель води і гарячим, так що затвердіння шлаку безпосередньо у кромки для стікання можна виключити, що є перевагою винаходу. Оскільки газова атмосфера у другій камері залишається тому сухою, там на стінках не утворюються ніякі відкладення через випаровування води. У наступних варіантах здійснення винаходу передбачено, що третя камера забезпечена вертикальною перегородкою, і утворений синтез-газ спочатку тече вниз через утворену перегородкою внутрішню зону, потім міняє напрям і тече вгору через утворену перегородкою зовнішню зону, перш ніж він покине резервуар. Перегородка повинна зовні і зсередини змочуватися водою. У наступних варіантах здійснення винаходу передбачено, що у водної бані, що знаходиться внизу, утворюється рециркулюючий потік. Переважно, потрібно підкислювати всю воду, що використовується. Крім того, можна передбачити, щоб вода поверталася з водної бані відповідним перекачувальним засобом в третю камеру і використовувалася для утворення водної плівки. Винахід стосується також реактора газифікації для здійснення описаного способу, який містить - першу реакційну камеру, розташовану вгорі реактора, - у верхній частині якої знаходиться пристрій подачі вхідних компонентів, - бічні стінки якої виконані з трубами з внутрішнім охолоджуванням як мембранна стінка або змійовики, по яких може вільно стікати рідкий шлак без застигання при цьому поверхні шлаку, 3 UA 102077 C2 5 10 15 20 25 30 35 40 45 50 55 60 - і в нижній частині якої передбачений отвір з кромкою для стікання, - знизу до отвору примикає друга камера, в якій синтез-газ утримується сухим і охолоджується струйним охолоджуванням, і - передбачений пристрій для створення конусоподібної водної плівки, - знизу до другої камери примикає третя камера, в якій передбачені пристрої підведення води, - знизу до третьої камери примикає приймальний пристрій для водної бані, який також містить пристрій випуску водно-шлакової суміші, - і під або збоку від третьої камери передбачений пристрій випуску синтез-газу з реактора. У наступних варіантах здійснення винаходу передбачено, що щонайменше два пальники на бічній стінці першої реакційної камери закріпляються окремими кріпленнями. Пальник в камері переважно орієнтований по січній з кутом до горизонталі до 20° і кутом до вертикалі до 45°. Далі, можна передбачити, щоб щонайменше один пальник був встановлений на кришці реактора газифікації. У наступних варіантах здійснення винаходу між другою і третьою камерою передбачений виконаний конічний похилий майданчик для води, причому між другою реакційною камерою і майданчиком для води встановлений пристрій екранування. У наступному варіанті здійснення винаходу передбачено, що в третій камері встановлена вертикальна перегородка. У наступному варіанті здійснення винаходу передбачено, що приймальний пристрій для водної бані містить центральний резервуар для збору шлаку і кільцевий простір для наповненої дрібним пилом води. Далі винахід пояснюється більш детально на трьох прикладах. Фіг. 1 схематично показує реактор газифікації згідно з винаходом в подовжньому розрізі. Фіг. 2 показує альтернативну конструкцію нижньої частини реактора газифікації згідно з винаходом. Фіг. 3 показує наступну конструкцію реактора газифікації згідно з винаходом. Однак винахід не обмежений цими трьома прикладами здійснення. Газифікація палива здійснюється кисневмісним агентом газифікації в реакційній камері 2 під тиском (0,3-8 МПа) і при температурах вище температури плавлення попелу, при 1200-2500 °C. Охолоджуваний реакційний резервуар 3 захищає резервуар високого тиску 4 від високих температур. У кільцевий простір 32 в безперервному режимі підводиться невеликий потік холодного газу, наприклад азоту. Простір захищений від проникнення гарячого газу зрівняльним резервуаром 30. Однак при більш швидкому підвищенні тиску в реакційній камері 2 гарячий газ може також проникнути в кільцевий простір 32. Щоб захистити резервуар високого тиску 4 від нагрівання при тимчасовому або зумовленому несправністю втіканні гарячого газу, його внутрішня стінка є теплоізольованою. Паливо, реагенти і, факультативно, відходи, що видаляються подаються через щонайменше два розташованих збоку пальники 5. Рідкий шлак, осаджений на стінках реакційного резервуара 3, тече вздовж стінки до випускного отвору 6, відділяється від кромки для стікання 7 і падає у вигляді крапель або струменя у водну баню 21. Утворюваний газ, що містить пил, тече з реакційної камери 2 також через отвір 6 спочатку через гарячу суху камеру 8 у вологу камеру охолоджування 15. Щоб уникнути рециркуляції холодного газу, що містить краплі, з камери охолоджування 15 в гарячу камеру 8, водорозподільником 28 і конічним прискорювальним майданчиком 11 утворюється водна завіса 12, яка концентрично втікає в газовий простір. Ця водна завіса 12 розривається тільки витікаючим з отвору 6 вниз струменем гарячого газу або шлаку. Охолоджувальний зсередини охолоджуючим середовищем або зовні прилиплою водною плівкою і, факультативно, екран, що очищається калаталом 9 захищає прискорювальний майданчик 11 і розташовану над ним камеру 10 від високих термічних навантажень і від пилу, завдяки чому в цій камері по суті запобігається утворення відкладень. Водна завіса 12 товщиною декілька міліметрів розпадається на краплі, які випаровуються або випаровуються і інтенсивно охолоджують гарячий газ. Приток води, яка утворює водну плівку на прискорювальному майданчику 11 або водну завісу 12, завжди більший, ніж кількість води, витрачена при звітрюванні або випаровуванні. Надлишок води допомагає зволожити перегородку 14 камери охолоджування 15 і вимити тверді частинки з газу. Вертикальні стінки в цій зоні можуть додатково змочуватися водою з підведення 27 води шляхом переливу, а також за допомогою форсунок 16. З форсунками, які утворюють спектр дрібних крапель, можна також зробити більш інтенсивним охолоджування газу і вимивання летючого попелу. Щоб не утворювати ніякої опорної поверхні для відкладення в камері охолоджування 15 при високому пиловому навантаженні, форсунки 16 там вбудовані в стінку 4 UA 102077 C2 5 10 15 20 25 30 35 40 45 50 55 60 14. Через зазор 19 охолоджений газ подається в кільцевий простір 17. Зміна напряму руху газу на 180° і низька швидкість підйому в кільцевому просторі 17 сприяють відділенню великих частинок летючого попелу і водних крапель. У кільцевий простір 17 через форсунки 18 також впорскується струмінь води, головним чином для вимивання пилу. Завдяки випуску газу через штуцер 13, течія газу в камері охолоджування і кільцевому просторі є асиметричною, що викликає його локально підвищену швидкість в кільцевому просторі 17 і підвищений виніс летючого попелу. При рівномірному уприскуванні водного струменя в кільцевий простір 17 висячі в газі краплі води викликають майже однакове падіння тиску по всьому перерізу кільця, що сприяє вирівнюванню течії газу в кільцевому просторі 17. Нижче зміни напряму течії газу через зазор 19 у водній бані 21 встановлений резервуар 23 для збору шлаку. Він виконаний з розташованими концентрично форсунками 26, так що більш великі частинки шлаку можуть додатково інтенсивно охолоджуватися. Ці форсунки 26 забезпечуються водою через кільцевий розподільник 25, який знаходиться зовні резервуара 23 для збору шлаку, і у водній бані 21 за допомогою подібного соплу збудника спричиняє циркулюючу течію 24, так що відкладення запобігається. Випуск 22 шлаку проводиться через шлакодробарку в бункер для шлаку, в якому він за допомогою технологічної води охолоджується до приблизно 60 °C і потім виводиться з процесу через екстрактор шлаку. У типовому режимі роботи 50 кг/с висушеного і подрібненого бурого вугілля газифікується при 40 МПа і 1500 °C, що відповідає хімічному перетворенню 1 ГВт. При цьому виходить 85 кг/с сирих газів, причому утвориться 1 кг/с летючого попелу і 3 кг/с рідких шлаків. Для охолоджування випаровують 70 кг/с води, у водну завісу 12 вводять 140 кг/с води, причому вода, яка не випарувалася, разом з водою для змочування поверхонь, які повинні залишатися вологими, стікає у водну баню 21, виводиться через штуцер 20 для зливу води і за допомогою циркуляційного насоса подається до різних точок завантаження 16, 18, 25, 27, 28 в зоні охолоджування. Для відділення летючого попелу в кільцевому просторі 17 на двох рівнях встановлено в сумі 24 форсунки 18 в формі повного конуса з повним пропущенням води 160 кг/с. Ця вода також тече у водну баню 21. Фіг. 2 показує альтернативну конструкцію другої і третьої камер. При цьому передбачений особливо крутий прискорювальний майданчик 11. Тому можна обійтися без екранування прискорювального майданчика 11, так і без перегородки в третій камері. Падаюча вільно водна завіса 12 відділяє гарячу центральну камеру 8, яка не містить крапель, від холодної вологої камери 15, внаслідок чого запобігається циркуляція сирого газу, який містить краплі біля кромки 7 для стікання шлаку, і тим самим запобігається інтенсивне охолоджування шлаку, що звисає з кромки 7 для стікання шлаку. Овальні пунктирні лінії на фіг. 2 показують роздільну циркуляцію в гарячій і у вологій камерах. Падаюча водна завіса 12 має лише дуже малу радіальну компоненту швидкості, таким чином гаряча суха камера 8 закрита тільки розширенням витікаючим з випускного отвору 6 струменя газу, внаслідок чого ця камера довша, ніж при радіально водній плівці, що впорскується. Факультативно вода може розбризкуватися форсунками 18, які встановлені між поверхнею падіння водної плівки і резервуаром високого тиску. Інтенсивне радіальне уприскування охолоджуючої води повинно здійснюватися тільки нижче лінії перерізу поверхні падіння водної плівки з бічною поверхнею газового струменя, витікаючою з випускного отвору 6 через розширення. Фіг. 3 показує наступну конструкцію з вирівнювачем потоку 33 у вихідній зоні газифікатора, щоб зменшити крутний момент, що утворюється в газифікаторі і що посилюється через звуження виходу внаслідок ефекту піруету. Завдяки цьому можна усунути діючі на частинки шлаку відцентрові сили і уникнути тенденції до забруднення стінок гарячої камери 8. При цьому кромка 7 для стікання шлаку 7 знаходиться під вирівнювачем потоку 33. Факультативно можна також передбачити додаткову, встановлену вище, кромку для стікання, яка виконана як кільце для стікання або як жолоб для стікання, з якого може стікати основна частина шлаку. У іншому прикладі здійснення шлак збирається в пучок і декілька струменів шлаку проводяться в гарячий центр потоку. Таким чином шлак залишається на великому віддалені від стінок камери охолоджування 15. Вода для прискорювального майданчика 11 проводиться в оборотний канал 28а, з якого вона витікає тангенціально через декілька щілин. За кожною щілиною переріз каналу меншає на переріз щілини, так що у всьому каналі і всіх щілинах встановлюється приблизно рівна швидкість. Вода, витікаюча з щілин, спочатку поступає із оборотного каналу 28а через схід з регульованою товщиною в наступний канал, звідки через щілину вода витікає на прискорювальний майданчик 11 і після прискорення утворює вільно падаючу водну завісу 12. Застосовується каскад каналів, щоб створити рівномірне витікання води. 5 UA 102077 C2 5 10 15 20 25 30 35 40 Кільцеві простори 17 і 32 розділені розділовою перегородкою 31 і компенсатором. Вирівнювання тиску між цими просторами здійснюється через зрівняльну лінію 34, яка може бути розміщена всередині або зовні резервуара високого тиску 4. В верхній кільцевий простір 32 вводиться продувальний газ, щоб при нормальній роботі запобігти проникненню вологих газів. Список позицій для посилань 1 оглядовий отвір 2 реакційна камера газифікатора 3 реакційний резервуар 4 резервуар високого тиску 5 пальник 6 випускний отвір для продуктів газифікації 7, 7а кромка для стікання шлаку 8 камера з гарячим сухим газом 9 екран 10 камера з холодним газом 11 прискорювальний майданчик 12 водна завіса 13 випуск газу 14 перегородка, змочувана водою 15 камера охолоджування 16 форсунки, вбудовані в перегородку 17 кільцевий простір (нижній) 18 форсунки 19 зазор 20 зливний штуцер для води 21 водна баня 22 випуск шлаку 23 резервуар для збору шлаку 24 збудник циркуляції течії 25 кільцевий розподільник 26 форсунки, розставлені концентрично 27 підведення води для пристінної плівки 28 підведення води для водної плівки 28а канал циркуляції 29 подача води для зрівняльного резервуара 30 зрівняльний резервуар 31 розділова перегородка 32 кільцевий простір (верхній) 33 випрямляч потоку 34 зрівняльна лінія ФОРМУЛА ВИНАХОДУ 45 50 55 60 1. Спосіб одержання синтез-газу шляхом газифікації рідкого або тонкоподрібненого твердого палива кисневмісними газоподібними агентами газифікації під тиском від 0,3 до 8 МПа при температурі в діапазоні від 1200 до 2000 °С в охолоджуваному реакторі газифікації, на стінках якого осідає рідкий шлак і який знаходиться в резервуарі високого тиску, де - отримуваний синтез-газ утворюється в розташованій вгорі вказаного реактора першій реакційній камері, - у верхню частину якої подають вказані вхідні компоненти, - на бічних стінках якої осідає рідкий шлак, який може вільно стікати без застигання при цьому поверхні шлаку, - і в нижній частині якої передбачений отвір з кромкою для стікання, з якого може як відводитися вниз одержаний синтез-газ, так і стікати рідкий шлак, що опускається, який відрізняється тим, що - знизу до цього отвору примикає друга камера, в якій синтез-газ утримують сухим і охолоджують, і - друга камера знизу обмежена конусоподібною водною плівкою, яка утворена відповідними пристроями і вільно падає та розривається тільки спрямованим вниз струменем одержаного синтез-газу, 6 UA 102077 C2 5 10 15 20 25 30 35 40 45 50 55 60 - знизу до другої камери примикає третя камера, в якій здійснюють додаткове охолоджування шляхом подачі води в синтез-газ, - знизу до третьої камери примикає водяна баня, в яку падають стікаючі і вже застиглі або ще рідкі частинки шлаку, - і під або збоку від третьої камери, але вище водяної бані, утворений і охолоджений синтез-газ відводять з резервуара високого тиску. 2. Спосіб за п. 1, який відрізняється тим, що як тверде паливо застосовується вугілля, нафтовий кокс, біологічні відходи, біопаливо або придатні синтетичні матеріали в подрібненій формі. 3. Спосіб за п. 1, який відрізняється тим, що діаметр тонкоподрібненого твердого палива не перевищує 0,5 мм. 4. Спосіб за п. 1, який відрізняється тим, що як рідке паливо використовується нафта, смола, залишки з рафінації мінеральної сировини або водні суспензії. 5. Спосіб за будь-яким з пп. 1-4, який відрізняється тим, що реакцію газифікації проводять в пиловій або краплинній хмарі. 6. Спосіб за будь-яким з пп. 1-5, який відрізняється тим, що подача палива і агентів газифікації в реакторі газифікації здійснюють через щонайменше два пальники, укріплені окремими кріпленнями на бічній стінці першої реакційної камери, причому пальники розташовані на одному або декількох рівнях. 7. Спосіб за будь-яким з пп. 1-5, який відрізняється тим, що подачу палива і агентів газифікації в реактор газифікації здійснюють через щонайменше один пальник, що розташований на кришці реактора газифікації. 8. Спосіб за будь-яким з пп. 1-7, який відрізняється тим, що до напрямку подачі агентів газифікації перед введенням в вказаний реактор за допомогою спрямовуючої перегородки або завдяки особливій конструкції пальника прикладають крутний момент. 9. Спосіб за будь-яким з пп. 1-8, який відрізняється тим, що рух водної плівки, яка відділяє другу камеру від третьої камери, прискорюють за допомогою притягнення для його виконання похилого майданчика для води. 10. Спосіб за п. 9, який відрізняється тим, що похилий майданчик для води захищають екраном від теплового навантаження і навантаження пилом. 11. Спосіб за п. 10, який відрізняється тим, що цей екран є охолоджуваний пристроєм, який відділяє другу камеру від зовнішнього простору, і з цього зовнішнього простору забезпечують його охолодження газоподібним охолоджуючим середовищем або водою для змочування. 12. Спосіб за будь-яким з пп. 1-11, який відрізняється тим, що третя камера забезпечена вертикальною перегородкою, і одержаний синтез-газ спочатку тече вниз в утворену перегородкою внутрішню зону, потім міняє напрям і тече вгору в утворену перегородкою зовнішню зону, перш ніж залишить резервуар високого тиску. 13. Спосіб за п.12, який відрізняється тим, що перегородку зсередини і зовні зволожують водою. 14. Спосіб за п. 1, який відрізняється тим, що в розташованій внизу водяній бані утворюють рециркулюючий потік. 15. Спосіб за будь-яким з пп. 1-14, який відрізняється тим, що воду з водяної бані відповідним перекачувальним засобом повертають в третю камеру і використовують для утворення водної плівки. 16. Спосіб за п. 1, який відрізняється тим, що воду, яку використовують для охолодження, підкислюють. 17. Реактор газифікації для здійснення способу за пп. 1-16, який включає першу реакційну камеру, розташовану вгорі цього реактора, у верхній частині якої розташований пристрій подачі вхідних компонентів, бічні стінки якої виконані з трубами з внутрішнім охолоджуванням, як мембранна стінка або змійовики, по яких може вільно текти рідкий шлак без застигання при цьому поверхні шлаку, і в нижній частині якої передбачений отвір з кромкою для стікання, який відрізняється тим, що знизу до цього отвору примикає друга камера, в якій синтез-газ утримується сухим і охолоджується струминним охолоджуванням і де передбачений пристрій для утворення конусоподібної водної плівки, де знизу до другої камери примикає третя камера, в якій передбачене додаткове охолоджування шляхом подачі води в синтез-газ, де знизу до третьої камери примикає приймальний пристрій для водяної бані, який також містить пристрій випуску водно-шлакової суміші, і де під або збоку від третьої камери передбачений пристрій випуску синтез-газу з цього реактора. 18. Реактор за п. 17, який відрізняється тим, що щонайменше два пальники встановлені на бічній стінці першої реакційної камери з окремими кріпленнями. 7 UA 102077 C2 5 10 15 19. Реактор за п. 18, який відрізняється тим, що пальники орієнтовані в камері по січній з кутом до горизонталі до 20° і кутом до вертикалі до 45°. 20. Реактор за п. 19, який відрізняється тим, що щонайменше один пальник встановлений на кришці реактора газифікації. 21. Реактор за будь-яким з пп. 17-20, який відрізняється тим, що у вихідній зоні першої реакційної камери реактора газифікації передбачений випрямляч потоку. 22. Реактор за будь-яким з пп. 17-21, який відрізняється тим, що між другою і третьою камерами передбачений похилий майданчик для води, виконаний конічним. 23. Реактор за п. 22, який відрізняється тим, що між другою реакційною камерою і похилим майданчиком для води введений пристрій екранування. 24. Реактор за будь-яким з пп. 17-23, який відрізняється тим, що в третій камері встановлена вертикальна перегородка. 25. Реактор за будь-яким з пп. 17-24, який відрізняється тим, що приймальний пристрій для водяної бані має центральний резервуар для збору шлаку і кільцевий простір для наповнення дрібним пилом води. 8 UA 102077 C2 9 UA 102077 C2 Комп’ютерна верстка Л. Ціхановська Державна служба інтелектуальної власності України, вул. Урицького, 45, м. Київ, МСП, 03680, Україна ДП “Український інститут промислової власності”, вул. Глазунова, 1, м. Київ – 42, 01601 10

ДивитисяДодаткова інформація

Назва патенту англійськоюReactor and method for flow gasification of liquid or finely comminuted solid fuel

Автори англійськоюKowoll, Johannes, Kuske Eberhard, Abraham, Ralf, Heinritz-Adrian Max

Назва патенту російськоюРеактор газификации и способ газификации жидкого или тонкоизмельченного твердого топлива в потоке

Автори російськоюКоволль Йоханнес, Куске Эберхард, Абрахам Ральф, Хайнритц-Адриан Макс

МПК / Мітки

МПК: C10J 3/48, C10J 3/52, C10J 3/84

Мітки: реактор, спосіб, потоці, тонкоподрібненого, палива, рідкого, газифікації, твердого

Код посилання

<a href="https://ua.patents.su/12-102077-reaktor-gazifikaci-i-sposib-gazifikaci-ridkogo-abo-tonkopodribnenogo-tverdogo-paliva-v-potoci.html" target="_blank" rel="follow" title="База патентів України">Реактор газифікації і спосіб газифікації рідкого або тонкоподрібненого твердого палива в потоці</a>

Попередній патент: 5-заміщені 2-(алкоксиметил)фурани

Наступний патент: 6-, 7- або 8-заміщені похідні хіназолінону і композиція, яка їх містить, і спосіб їх використання

Випадковий патент: Пролітний пінобетонний елемент з тристороннім армуванням просічно-витяжною сіткою