Пристрій для селективного розділення твердих порошкових матеріалів по гранулометричному складу з використанням відцентрової сили і спосіб використання такого пристрою

Формула / Реферат

1. Пристрій (1) для розділення твердих порошкових матеріалів по гранулометричному складу з використанням відцентрової сили, придатний до розділення матеріалів на дві фракції - дрібну фракцію і крупну фракцію - який містить:

корпус (6),

циліндричний ротор (2), який здатен обертатися відносно згаданого корпуса на вертикальній осі, розташованій всередині згаданого корпуса, оснащений лопатями (3), розташованими на його периферії,

засоби для подачі у згаданий корпус (6) газового потоку, який надходить крізь згадані лопаті (3) в згаданий ротор (2),

набір лопаток (7), розташованих всередині згаданого корпуса (6), які оточують згаданий ротор (2), закріплених відносно згаданого корпуса і необов'язково здатних орієнтуватися, розташованих коаксіально повернутими на лопаті (3) так, що згаданий газовий потік, що надходить, здатен проходити крізь них,

засоби (8) для введення сортованих твердих матеріалів у згаданий корпус (6) між лопатками (7) і згаданим ротором (2),

випускний отвір (9) ротора (2) для надання можливості випускання згаданого газового потоку і дрібних захоплених матеріалів,

збиральні засоби (10) під згаданим ротором (2) для крупних незахоплених матеріалів, які впали, який відрізняється тим, що згадані збиральні засоби (10) містять периферійну систему з псевдозрідженим шаром, псевдозріджений шар якої проходить навколо осі (А) ротора (2) принаймні під згаданим циліндричним ротором, принаймні під згаданими лопатками (7) і зазором, який знаходиться між згаданими лопатками (7) і ротором (2), швидкість потоку зріджувального газу на горизонтальній ділянці псевдозрідженого шару менша за 1 м/с для подальшого розділення дрібних матеріалів і крупних матеріалів, у якому згадані дрібні матеріали здатні повертатися в зазор між згаданими лопатками і згаданим ротором.

2. Пристрій за п. 1, який відрізняється тим, що згадана периферійна система з псевдозрідженим шаром містить жолоб (11), який формує периферійний конвеєр, дно якого містить повітропродувні засоби (16, 17, 18).

3. Пристрій за п. 2, який відрізняється тим, що периферійний конвеєр складається з набору прямих проточних секцій, встановлених торець в торець з формуванням багатокутника.

4. Пристрій за п. 2 або п. 3, який відрізняється тим, що продувні засоби мають форму пористої стінки (18), такої як шматок тканини, яка формує дно згаданого жолоба (11) внизу по потоку від нагнітальної камери (17), яка має засоби (16) для подачі газу.

5. Пристрій за будь-яким із пп. 2-3, який відрізняється тим, що певна кількість сопел розташована на дні згаданого жолоба внизу по потоку від нагнітальної камери, яка має засоби для подачі газу.

6. Пристрій за будь-яким із пп. 2-5, який відрізняється тим, що має засоби для висипання матеріалів, зібраних у згаданому жолобі, в один або більшу кількість збиральних засобів (22).

7. Пристрій за п. 6, який відрізняється тим, що згаданий збиральний засіб (22) здатен випускати матеріал за допомогою транспортувального елемента (23), такого як аерожолоб, гвинт Архімеда, ланцюговий конвеєр, вібраційний конвеєр, стрічковий конвеєр або подібне.

8. Пристрій за будь-яким із пп. 1-7, який відрізняється тим, що швидкість потоку зріджувального газу на горизонтальній ділянці псевдозріджувального шару менша ніж 1 м/с, становить 30-50 мм/с.

9. Пристрій за будь-яким із пп. 1-8, який відрізняється тим, що згадані засоби для подачі газового потоку сформовані згаданим корпусом (6) і вертикальним кожухом (5), який проходить донизу від згаданого корпусу, збірною конструкцією "корпус/вертикальний кожух", яка охоплює знизу до верху згадані збиральні засоби (10) і збірну конструкцію "лопатка (7)/циліндричний ротор (2)".

10. Пристрій за будь-яким із пп. 1-8, який відрізняється тим, що згадані засоби для подачі газового потоку сформовані згаданим корпусом (6), який оточує збірну конструкцію "лопатка (7)/циліндричний ротор (2)», за виключенням згаданих збиральних засобів (10), при цьому подача газу здатна відбуватися збоку, і у якому згадані лопатки (7) представляють бічну поверхню уявного циліндра, коаксіальну з віссю (А) згаданого циліндричного ротора, при цьому об'єм, утворений між внутрішньою стінкою згаданого корпуса (6) і бічною поверхнею згаданого уявного циліндра, формує спіраль.

11. Пристрій за п. 10, який відрізняється тим, що згаданий корпус (6), який формує зовнішню стінку спіралі, має подвійний нахил з нижньою стінкою (64), нахиленою під кутом до горизонталі, більшим або рівним 30°, і верхньою вертикальною стінкою (65).

12. Пристрій за п. 10 або п. 11, який відрізняється тим, що привідні засоби ротора розташовані нижче згаданого ротора.

13. Пристрій за будь-яким із пп. 1-12, який відрізняється тим, що випускний отвір (9) розташований вище ротора (2) та вище згаданих засобів для подачі газового потоку для генерування висхідного газового потоку всередині згаданого ротора (2).

14. Спосіб використання пристрою (1) для розділення порошкових матеріалів по гранулометричному складу за будь-яким із пп. 1-13, у якому фракцію порошкового матеріалу вводять у згаданий корпус (6) між лопатками і ротором пристрою і ділять, спершу, на дрібну фракцію з розміром частинок, меншим за задану гранулометрію, захоплюють згаданим газовим потоком, який надходить крізь ротор до випускного отвору (9), зокрема до верхнього випускного отвору пристрою (1), і, по-друге, на крупну фракцію з розміром частинок, більшим за задану гранулометрію, яка викидається ротором до згаданих збиральних засобів пристрою, при цьому середню швидкість потоку зріджувального повітря на горизонтальній ділянці псевдозрідженого шару встановлюють меншою ніж 1м/с і мінімізують у викидах кількість частинок, розмір яких менший за задану гранулометрію.

Текст

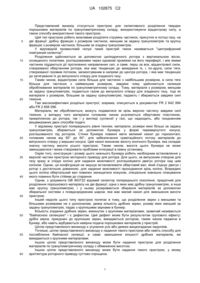

Реферат: Винахід належить до пристрою для селективного розділення твердих порошкових матеріалів по гранулометричному складу з використанням відцентрової сили, здатного до розділення матеріалів на дві фракції, тобто дрібну фракцію та крупну фракцію, який містить корпус (6), циліндричний ротор (2), який здатен обертатися відносно згаданого корпуса навколо вертикальної осі всередині згаданого корпуса і має лопаті (3), розташовані через однакові проміжки на його периферії, верхній випускний отвір, крізь який пропускається струмінь газу, який містить частинки, які мають розмір, менший за наперед встановлений розмір, набір вертикально регульованих лопаток, розташованих через однакові проміжки навколо ротора по твірним уявного циліндра і які спрямовують газовий струмінь до ротора, засоби для подачі частинок між лопатками та ротором, збиральні засоби, розташовані нижче ротора, для збирання незахоплених частинок, які впали і мають розмір, більший за наперед встановлений розмір частинок. Згідно з винаходом, згадані збиральні засоби містять периферійну систему з псевдозрідженим шаром, у якій псевдозріджений шар проходить навколо осі ротора, принаймні під згаданими лопатками і зазором між лопатками (7) та ротором (2), швидкість потоку зріджувального газу на горизонтальній ділянці псевдозрідженого шару становить менше 1 м/с UA 102875 C2 (12) UA 102875 C2 для індукування іншого розділення дрібних матеріалів та крупних матеріалів, у якому згадані дрібні матеріали подаються назад в зазор між згаданими ділянками та ротором. UA 102875 C2 5 10 15 20 25 30 35 40 45 50 55 60 Представлений винахід стосується пристрою для селективного розділення твердих порошкових матеріалів по гранулометричному складу, використовуючи відцентрову силу, а також способу використання такого пристрою. Цей тип пристрою робить можливим розділяти струмінь частинок, присутніх в потоці газу, на дві фракції: дрібну фракцію з розміром частинок, меншим за задану гранулометрію та крупну фракцію з розміром частинок, більшим за згадану гранулометрію. У відповідній промисловій галузі такий пристрій також називається "центрифужний повітряний селектор". Розділення здійснюється за допомогою циліндричного ротора з вертикальною віссю, оснащеного лопатями, розташованими через однакові проміжки на його периферії, і між якими частинки піддаються дії протилежно направлених сил, а саме, перш за все, відцентрової сили, створюваної обертанням ротора, яка має тенденцію до викидання їх, і, по-друге, сили тяги, створюваної газовим потоком, засмоктуваним в напрямі до центра ротора, і яка має тенденцію до затягування їх до випускного отвору для згаданого газу. Таким чином, відцентрова сила більша для частинок з найбільшим розміром, а сила тяги більша для частинок з найменшим розміром, завдяки чому здійснюється селекція оброблюваних матеріалів по гранулометричному складу. Тому, матеріали з розміром, меншим за задану гранулометрію, подаються газом до випускного отвору для згаданого газу, тоді як матеріали з розміром, більшим за задану гранулометрію, падають і збираються завдяки силі тяжіння. Такі високоефективні роздільні пристрої, зокрема, описуються в документах FR 2 642 994 або FR 2 658 096. Матеріали, які обробляються, можуть подаватися як крізь верхню частину завдяки силі тяжіння, у випадку чого матеріали головним чином розсіюються обертовою пластиною, прикріпленою до ротора, так і у вигляді суспензії у газі, що надходить, або поєднанням вищевказаних двох способів подачі. У відомому пристрої попереднього рівня техніки, матеріали, розміри яких більші за задану гранулометрію, збираються за допомогою бункера у формі перевернутого конуса, розташованого під ротором. Стінки бункера повинні мати великий нахил до горизонталі, головним чином від 50° до 60°, для забезпечення гравітаційного потоку матеріалів до випускного отвору у вершині конуса. Цей нахил визначає висоту конічного бункера, яка складає значну частину висоти усього пристрою. Таким чином, висота цього бункера не може зменшуватися і може створювати проблеми інтеграції в певну установку. Окрім того, конструкція і розмір цього нижнього бункера робить необхідним встановлення у верхній частині пристрою моторного приводу для ротора. Для цього, за випускним отвором для газу зразу ж слідує коліно для надання можливості розташовувати двигун ротора над цим коліном. Однак, ця конфігурація не змушує встановлювати обертовий вал, який з'єднує двигун і ротор з достатньою довжиною, для надання можливості проходження крізь коліно. Всередині цього коліна обертальний вал повинен захищатися кожухом, спеціальне зовнішнє плакування якого повинно бути стійким до стирання. Однак, з документа GB 943722 відомий селектор попереднього покоління, придатний для розділення порошкового матеріалу на дві фракції, одна з яких має дрібну гранулометрію, а інша має крупну гранулометрію, і у ньому розкривається збирання матеріалів за допомогою збиральної системи з псевдозрідженим шаром, яка має малий нахил для зменшення висоти пристрою. Інший недолік цього типу пристрою полягає в тому, що розділення зерен з меншими та більшими розмірами не є досконалим, деяка кількість дрібних зерен, розмір яких менший за задану гранулометрію, падає з крупнішими зернами в бункер. Кількість згаданих дрібних зерен, викинутих з крупними матеріалами, зазвичай називається "байпасною селекцією" і є дефектом. Цей дефект може бути результатом групового ефекту: дрібні зерна, приєднані до крупніших зерен, викидаються ротором, таким чином падаючи в бункер, або навіть відбувається невірна подача порошкових матеріалів у пристрій. Ціллю представленого винаходу є усунення усіх або деяких вищезгаданих недоліків. Точніше, ціллю представленого винаходу є надання такого пристрою або навіть способу для послаблення байпасної селекції, а саме: зменшення кількості дрібних матеріалів, які викидаються з крупними матеріалами. Іншою ціллю представленого винаходу може бути надання пристрою для розділення матеріалів по гранулометричному складу з обмеженою висотою. Іншою ціллю представленого винаходу може бути надання такого пристрою, у якому архітектура роторного приводу суттєво спрощена. 1 UA 102875 C2 5 10 15 20 25 30 35 40 45 50 55 Іншими цілі і переваги з'являться з наступного опису, який просто надається у вигляді прикладу і не передбачений для обмеження його. Винахід стосується, перш за все, пристрою для селективного розділення твердих порошкових матеріалів по гранулометричному складу, використовуючи відцентрову силу, придатний до розділення матеріалів на дві фракції - дрібну фракцію і крупну фракцію - який містить: - корпус, - циліндричний ротор, який здатен обертатися відносно згаданого корпуса на вертикальній осі, яка знаходиться всередині згаданого корпуса, і має лопаті, розташовані на його периферії, - засоби для подачі у згаданий корпус газового потоку, який надходить крізь згадані лопаті у згаданий ротор, - набір лопаток, які знаходяться всередині згаданого корпуса і оточують згаданий ротор, закріплені відносно згаданого корпуса і необов'язково можуть орієнтуватися, розташовані коаксіально повернутими до лопатей так, що згаданий газовий потік, що надходить, проходить крізь них, - засоби для введення твердих матеріалів, які сортуються, в корпус, - випускний отвір ротора, який дозволяє випускання згаданого газового потоку і захоплених дрібних матеріалів, - збиральні засоби під згаданим ротором для крупних матеріалів, які не захоплюються потоком і падають. Згідно з винаходом, згадані збиральні засоби включають периферійну систему з псевдозрідженим шаром, псевдозріджений шар якої проходить навколо осі згаданого циліндричного ротора принаймні під згаданими лопатками і зазором, який знаходиться між згаданими лопатками і згаданим ротором, при цьому швидкість потоку зріджувального газу на горизонтальній ділянці псевдозрідженого шару становить менше ніж 1 м/с для виконання додаткового розділення дрібних матеріалів і крупних матеріалів, у якому згадані дрібні матеріали повертаються у зазор між згаданими лопатками і згаданим ротором. Винахід також стосується способу використання пристрою для розділення матеріалів по гранулометричному складу згідно з винаходом, у якому фракцію порошкового матеріалу вводять у згаданий корпус між лопатками і ротором пристрою, і ділять, спершу, на дрібну фракцію з розміром частинок, меншим за задану гранулометрію, які захоплюються згаданим газовим потоком, який надходить крізь ротор до випускного отвору пристрою, зокрема верхнього випускного отвору пристрою, а, по-друге, на крупну фракцію з розміром частинок, більшим за задану гранулометрію, яка викидається ротором до згаданих збиральних засобів пристрою, при цьому у способі середню швидкість зріджувального повітря на горизонтальній ділянці псевдозрідженого шару встановлюють меншою 1 м/с і мінімізують викиди ряду частинок, розмір яких менший за задану гранулометрію. Винахід буде краще зрозумілим з читання наступного опису, супроводжуваного кресленнями, серед яких: - фігура 1 зображає схематичний вид пристрою для розділення матеріалів по гранулометричному складу попереднього рівня техніки, - фігура 2 зображає вид пристрою для розділення матеріалів по гранулометричному складу у відповідності з одним варіантом виконання винаходу, - фігура 3 зображає схематичний вид пристрою у відповідності з другим варіантом виконання винаходу, - фігура 4 зображає графік, який показує для установки попереднього рівня техніки згідно з фігурою 1 відсоток браку як функцію діаметра частинок, - фігура 5 зображає схематичний вид пристрою у відповідності з третім варіантом виконання винаходу. Фігура 1 зображає схему, яка показує роздільний пристрій попереднього рівня техніки. Цей пристрій 1' містить корпус 6', всередині якого ротор 2', оснащений лопатями 3' на своїй периферії, може обертатися на вертикальній осі обертання. Набір лопаток 7" оточує ротор 2' навпроти лопатей. Лопатки спрямовують газовий потік в напрямі лопатей 3' до центру ротора. Лопатки мають шарніри на вертикальній осі, які дозволяють їм рухатися для регулювання їх орієнтації для адаптації швидкості руху газів, які доходять до ротора, до швидкості обертання ротора. Шарніри усіх напрямних лопаток з'єднані з одним і тим же пристроєм, роблячи можливим орієнтувати усі лопатки одночасно під одним і тим же кутом до периферійної поверхні ротора. 2 UA 102875 C2 5 10 15 20 25 30 35 40 45 50 55 60 Бункер 10', розташований нижче ротора і лопаток пристрою, збирає матеріали, які впали завдяки викидання ротором, тоді як матеріали, захоплені відсмоктаними газами, випускаються крізь випускний отвір 9'. За цим випускним отвором 9' зразу ж слідує коліно 90' для надання можливості розташовувати моторний привід ротора над цим коліном. Обертальний вал 21', який належить сумісно ротору і його моторному приводу (не зображений), проходить крізь це коліно, всередині якого він захищений кожухом 22'. Газ подають до пристрою крізь корпус 6' і крізь вертикальний кожух 5', який простягається від згаданого корпуса 6' донизу з охопленням бункера 10'. Матеріали, які сортуються, можуть міститися в суспензії в газовому струмені, що подається, або засипатися у верхній частині ротора в точках 8' введення. Як можна побачити на фігурі 1, згідно з попереднім рівнем техніки, бункер 10' має значну висоту і, тому, складає частину висоти пристрою. Бункер також змушує розташовувати привід над ротором 2'. Винахід стосується пристрою 1 для селективного розділення твердих порошкових матеріалів по гранулометричному складу, використовуючи відцентрову силу, який містить: - корпус 6, - циліндричний ротор 2, який здатен обертатися відносно згаданого корпуса на вертикальній осі, яка знаходиться всередині згаданого корпуса, при цьому ротор має лопаті 3, розташовані на його периферії, - засоби для подачі у згаданий корпус 6 газового потоку, який проходить крізь згадані лопаті 3 у згаданий ротор 2, - набір лопаток 7, які знаходяться всередині згаданого корпуса 6 і оточують згаданий ротор 2, закріплені відносно згаданого корпуса і необов'язково здатні орієнтуватися, розташовані коаксіально повернутими до лопатей так, що згаданий газовий потік, що надходить, проходить крізь них, - засоби для введення твердих матеріалів, які сортуються, у згаданий корпус 6, - випускний отвір, зокрема над згаданим ротором 2, зокрема над згаданими засобами для подачі газового струменя для генерування висхідного газового струменя всередині згаданого ротора, при цьому згаданий випускний отвір 9 випускає згаданий газовий струмінь, зокрема висхідний, і дрібні захоплені матеріали, - збиральний засіб 10, розташований нижче згаданого ротора 2, для крупних незахоплених матеріалів, що падають. Лопатки 7 закріплені відносно корпуса 6 так, що вони не обертаються з лопатями 3 ротора. Ці лопатки, тим не менше, необов'язково здатні орієнтуватися для адаптації швидкості потоку газу, який надходить до ротора, до швидкості обертання згаданого ротора. Для цього, лопатки 7 можуть оснащуватися шарнірами на вертикальній осі, при цьому шарніри усіх спрямовуючих лопаток з'єднані з одним і тим же пристроєм, що робить можливим орієнтувати усі лопатки одночасно і під тим же кутом відносно периферійної поверхні ротора. Згідно з винаходом, згадані збиральні засоби 10 містять периферійну систему з псевдозрідженим шаром, псевдозріджений шар якої проходить навколо осі A згаданого циліндричного ротора 2 принаймні під згаданими лопатками 7 і під зазором між згаданими лопатками 7 і ротором 2. Окрім того, для послаблення байпасної селекції, швидкість потоку зріджувального газу на горизонтальній ділянці псевдозрідженого шару менша за 1 м/с, зокрема становить 30-50 мм/с, для подальшого розділення дрібних матеріалів та крупних матеріалів, у якому згадані дрібні матеріали повертаються у зазор між згаданими лопатками 7 і згаданим ротором 2. Як показано, згідно з прикладом на фігурі 2, периферійна система з псевдозрідженим шаром може містити жолоб 11, який формує периферійний конвеєр, нижня частина якого має повітропродувні засоби 16, 17, 18. Згаданий жолоб 11 виконаний у по суті горизонтальній площині для формування згаданого псевдозрідженого шару для таких чином зібраних гранульних матеріалів. Повітропродувні засоби можуть мати форму пористої стінки 18, такої як шматок тканини, яка формує дно згаданого жолоба внизу по потоку від нагнітальної камери 17, яка має засоби 16 для подачі газу. Альтернативно, повітропродувні засоби можуть мати форму певної кількості сопел, зокрема металевих, розташованих на дні згаданого жолоба перед нагнітальною камерою, яка має засоби подачі газу. Периферійний конвеєр згаданого жолоба може складатися з набору прямих проточних секцій, встановлених торець в торець з формуванням багатокутника. 3 UA 102875 C2 5 10 15 20 25 30 35 40 45 50 55 60 Пристрій може мати засоби для висипання матеріалів, зібраних у згаданому жолобі, в один або більшу кількість збиральних засобів 22. Для цього, ці засоби можуть мати форму випускних(впускних) засобів при переповненні та незаповнені або подібного. Згідно з прикладом, який не зображений, кожна пряма проточна секція багатокутника може мати малий нахил, при цьому частини конвеєра потім, таким чином, утворюють певну кількість аерожолобів. Збірний засіб може встановлюватися на дні кожного із згаданих аерожолобів для збирання гранульних матеріалів. Згідно з іншим варіантом виконання, як це зображено на фігурі 2, це є випадок збірного засобу 22, розташованого всередині периферійного коридору. Згідно з цим прикладом, матеріали випускаються з периферійного конвеєра шляхом розсипання або пересипання. Збірний засіб або збірні засоби 22 можуть, таким чином, розташовуватися всередині периферійного коридору, як показано на фігурі 2, на периферійному конвеєрі, зокрема в кутах багатокутника, або розташовуватися зовні периферійного коридору. Після збирання матеріалу в збиральному засобі 22, він може випускатися транспортувальним елементом 23. Транспортувальний елемент 23 може бути аерожолобом або механічним конвеєром, таким як гвинт Архімеда, ланцюговий конвеєр, вібраційний конвеєр, стрічковий конвеєр або подібне. Переважно, випускний отвір 14 збиральних засобів 10 може виконуватися на меншій відстані по вертикалі відносно місця розташування ротора. Матеріал, який подається у згаданий корпус 6, може переноситися газовим потоком, що надходить, у формі суспензії. Альтернативно або додатково, матеріал, який подається, може переноситися завдяки силі тяжіння над ротором і розсіюватися обертовою пластиною 24, прикріпленою до ротора. В усіх випадках, матеріал, який подається, надходить у великих кількостях на ділянку між лопатками і лопатями ротора, де відбувається основна частина селекції. Тепер опишемо приклад фігур 2 і 3. Приклад на фігурі 2 містить циліндричний ротор 2 з вертикальною віссю A, оснащений на своїй периферії лопатями 3, розташованими через однакові проміжки. До ротора 2 подають газовий струмінь з частинками, який проходить крізь нього, крізь його бічну поверхню і виходить в центрі його верхньої основи в осьовому напрямі до випускного отвору 9. Інша нижня основа 25 повністю закрита. Ротор 2 переміщається двигуном за допомогою вертикального валу 26. Завдяки обертанню ротора 2 частинки піддаються дії відцентрової сили, яка протилежна до напряму їх проходження крізь лопаті 3, тоді як швидкість потоку газів створює силу тяги, яка затягує частинки до центру. Рівновага між двома силами є такою, що найдрібніші частинки захоплюються газом в напрямі до випускного отвору 9, тоді як крупні частинки викидаються ротором і падають для збирання збиральними засобами 10. Згідно з винаходом, збиральні засоби 10 містять периферійну систему з псевдозрідженим шаром, псевдозріджений шар якої проходить навколо осі A циліндричного ротора 2 принаймні під лопатками 7 і під зазором, який знаходиться між згаданими лопатками 7 і ротором 2 пристрою. Роблячи це, шар, таким чином, покриває згаданий зазор між лопатками і лопатями 3 ротора, з якого більшість незахоплених матеріалів падає завдяки викиданню ротором. Ротор 2 оточений рядом вертикальних лопаток 7, розташованих через однакові проміжки на уявному циліндрі. Ці лопатки мають шарніри на вертикальній осі, що дозволяє їм рухатися для регулювання їх орієнтації для адаптації швидкості потоку газу, який надходить до ротора, до швидкості обертання ротора. Шарніри усіх лопаток 7 з'єднані з одним і тим же пристроєм, що робить можливим орієнтувати усі лопатки одночасно під одним і тим же кутом до периферійної поверхні ротора. Ротор 2 також має лопаті 27, розташовані між периферійними лопатями 3 і валом 26, слугуючи для направляння до випускного отвору струменів газу, які виходять з периферійних лопатей 3, таким чином, перешкоджаючи формуванню вихору всередині ротора. Матеріал, який подається до ротора 2, подається у верхніх точках 81 введення і розсіюється пластиною 24. Деякі з порошкових матеріалів можуть також подаватися газовим потоком 51. Розсіяні матеріали або матеріали у формі суспензії в газовому потоці по більшій мірі сортуються в зазорі між лопатками і ротором. Згідно з цим прикладом на фігурі 2, засоби подачі газового потоку сформовані згаданим корпусом 6 і вертикальним кожухом 5, який проходить вниз від згаданого корпуса 6. Збірна конструкція "корпус/вертикальний кожух", таким чином, охоплює з низу до верху згадані збиральні засоби 10, а також збірну конструкцію "лопатка 7/циліндричний ротор 2". Згідно з цим прикладом на фігурі 2, збиральні засоби 10 містять жолоб, який формує периферійний конвеєр, 4 UA 102875 C2 5 10 15 20 25 30 35 40 45 50 55 який складається з послідовності прямих проточних секцій, встановлених торець в торець. Згідно з цим необмежувальним прикладом, гранульні матеріали псевдозрідженого шару висипаються завдяки переповненню. Як показано, зовнішній край 21 згаданого жолоба розташований на вищому рівні ніж внутрішній край 20, який утворює край для висипання матеріалів у збиральний засіб 22. Збиральний засіб 22 висипає матеріал за допомогою транспортувального елемента 23, такого як, наприклад аерожолоб, майже горизонтально. Приклад на фігурі 3 відрізняється від прикладу на фігурі 2 формою засобів подачі газового потоку. Згідно з цим прикладом на фігурі 3, згадані засоби подачі газового потоку формуються згаданим корпусом 6, який оточує збірну конструкцію "лопатка 7/циліндричний ротор 2", за виключенням згаданих збиральних засобів 10, які залишаються вільними для доступу, зокрема у випадку технічного обслуговування. Згадані лопатки 7 представляють бічну поверхню уявного циліндра, коаксіальну з віссю A циліндричного ротора 2. Об'єм, утворений між внутрішньою стінкою згаданого корпуса 6 та бічною стінкою згаданого уявного циліндра, формує спіраль. Інші елементи пристрою на фігурі 3 ідентичні з елементами на фігурі 2. Поперечний переріз спіралі у кожній радіальній площині, яка перетинає вісь ротора, може зменшуватися, зокрема лінійно, згідно з кутом в центрі, де розташований впускний отвір 61 для подачі газу. У випадку порошкового матеріалу, який подається як суспензія в газовому потоці, корпус 6, який формує зовнішню стінку спіралі, може мати подвійний нахил з похилою нижньою стінкою 64, зокрема кут відносно горизонталі, більший або рівний 30°, і вертикальною верхньою стінкою 65. Нахилена нижня стінка 64 робить можливим завдяки своєму нахилу уникати осідання порошкових матеріалів і, таким чином, формування шару нерухомого матеріалу в спіралі. Переважно, згідно з варіантом виконання, зображеним на фігурі 5, периферійна система з псевдозрідженим шаром може робити можливим полишати простір 30 всередині неї, роблячи можливим приводити в дію ротор знизу набагато простішим чином за приведення в дію зверху. Згідно з цією конфігурацією, слід відзначити, що висота може додатково обмежуватися в силу обертального валу 26 меншої довжини. Згідно з цим прикладом, різні частини, які формують периферійний конвеєр згаданого жолоба 11, можуть мати один або більшу кількість схилів, на дні яких може знаходитися один або більша кількість збиральних засобів, як описано попередньо. Перевага винаходу полягає у розташуванні і робочому режимі збиральних засобів, точніше псевдозрідженого шару, для послаблення байпасної селекції. Таким чином, переважно, швидкість потоку газу з псевдозрідженого шару в горизонтальній ділянці може бути меншою за 1 м/с, зокрема може становити 30-50 мм/с, для мінімізації кількості найдрібніших частинок, які захоплюються з крупними частинками. Ця середня швидкість зріджувального повітря встановлюється такою, щоб відбувалось подальше сортування (нове розділення), у якому тільки найдрібніші зерна з розмірами, меншими за задану гранулометрію,захоплюються повітрям, яке виходить з конвеєра, і подаються в газовому потоці, який проходить крізь зазор між лопатями та лопатками пристрою. Таким чином, деякі з найдрібніших зерен, які були викинуті ротором під час першого процесу селекції, можуть повертатися до сортувальної зони перед ротором. Якщо, з одного боку, у цьому процесі зрідження, зерна крупного розміру, більшого за задану гранулометрію, захоплюються повітряним потоком, який виходить з конвеєра, то ці викинуті ротором зерна будуть знову піддаватися процесу сортування, не вносячи ризик погіршення робочих характеристик пристрою. Таким чином, винахід також стосується способу використання пристрою 1 для розділення твердих порошкових матеріалів по гранулометричному складу, використовуючи відцентрову силу згідно з винаходом, у якому порція порошкових матеріалів вводиться у згаданий корпус 6 між лопатками і ротором пристрою, і ділиться, спершу, на дрібну фракцію з розмірами частинок, меншими за задану гранулометрію, захоплюється згаданим газовим потоком, який надходить крізь ротор до випускного отвору пристрою, зокрема верхнього випускного отвору пристрою, і, по-друге, крупну фракцію, викинуту циліндричним ротором, з розмірами частинок, більшими за задану гранулометрію, яка падає у згадані збиральні засоби пристрою. Згідно зі способом винаходу, середня швидкість потоку зріджувального повітря на горизонтальній ділянці псевдозрідженого шару встановлюється меншою ніж 1 м/с і мінімізує у викидах кількість частинок, менших по розміру за задану гранулометрію. Природно, що інші варіанти виконання могли б втілюватися без виходу за рамки винаходу, визначені наступною формулою винаходу. 60 5 UA 102875 C2 ФОРМУЛА ВИНАХОДУ 5 10 15 20 25 30 35 40 45 50 55 1. Пристрій (1) для розділення твердих порошкових матеріалів по гранулометричному складу з використанням відцентрової сили, придатний до розділення матеріалів на дві фракції - дрібну фракцію і крупну фракцію - який містить: корпус (6), циліндричний ротор (2), який здатен обертатися відносно згаданого корпуса на вертикальній осі, розташованій всередині згаданого корпуса, оснащений лопатями (3), розташованими на його периферії, засоби для подачі у згаданий корпус (6) газового потоку, який надходить крізь згадані лопаті (3) в згаданий ротор (2), набір лопаток (7), розташованих всередині згаданого корпуса (6), які оточують згаданий ротор (2), закріплених відносно згаданого корпуса і необов'язково здатних орієнтуватися, розташованих коаксіально повернутими на лопаті (3) так, що згаданий газовий потік, що надходить, здатен проходити крізь них, засоби (8) для введення сортованих твердих матеріалів у згаданий корпус (6) між лопатками (7) і згаданим ротором (2), випускний отвір (9) ротора (2) для надання можливості випускання згаданого газового потоку і дрібних захоплених матеріалів, збиральні засоби (10) під згаданим ротором (2) для крупних незахоплених матеріалів, які впали, який відрізняється тим, що згадані збиральні засоби (10) містять периферійну систему з псевдозрідженим шаром, псевдозріджений шар якої проходить навколо осі (А) ротора (2) принаймні під згаданим циліндричним ротором, принаймні під згаданими лопатками (7) і зазором, який знаходиться між згаданими лопатками (7) і ротором (2), швидкість потоку зріджувального газу на горизонтальній ділянці псевдозрідженого шару менша за 1 м/с для подальшого розділення дрібних матеріалів і крупних матеріалів, у якому згадані дрібні матеріали здатні повертатися в зазор між згаданими лопатками і згаданим ротором. 2. Пристрій за п. 1, який відрізняється тим, що згадана периферійна система з псевдозрідженим шаром містить жолоб (11), який формує периферійний конвеєр, дно якого містить повітропродувні засоби (16, 17, 18). 3. Пристрій за п. 2, який відрізняється тим, що периферійний конвеєр складається з набору прямих проточних секцій, встановлених торець в торець з формуванням багатокутника. 4. Пристрій за п. 2 або п. 3, який відрізняється тим, що продувні засоби мають форму пористої стінки (18), такої як шматок тканини, яка формує дно згаданого жолоба (11) внизу по потоку від нагнітальної камери (17), яка має засоби (16) для подачі газу. 5. Пристрій за будь-яким із пп. 2-3, який відрізняється тим, що певна кількість сопел розташована на дні згаданого жолоба внизу по потоку від нагнітальної камери, яка має засоби для подачі газу. 6. Пристрій за будь-яким із пп. 2-5, який відрізняється тим, що має засоби для висипання матеріалів, зібраних у згаданому жолобі, в один або більшу кількість збиральних засобів (22). 7. Пристрій за п. 6, який відрізняється тим, що згаданий збиральний засіб (22) здатен випускати матеріал за допомогою транспортувального елемента (23), такого як аерожолоб, гвинт Архімеда, ланцюговий конвеєр, вібраційний конвеєр, стрічковий конвеєр або подібне. 8. Пристрій за будь-яким із пп. 1-7, який відрізняється тим, що швидкість потоку зріджувального газу на горизонтальній ділянці псевдозріджувального шару менша ніж 1 м/с, становить 30-50 мм/с. 9. Пристрій за будь-яким із пп. 1-8, який відрізняється тим, що згадані засоби для подачі газового потоку сформовані згаданим корпусом (6) і вертикальним кожухом (5), який проходить донизу від згаданого корпусу, збірною конструкцією "корпус/вертикальний кожух", яка охоплює знизу до верху згадані збиральні засоби (10) і збірну конструкцію "лопатка (7)/циліндричний ротор (2)". 10. Пристрій за будь-яким із пп. 1-8, який відрізняється тим, що згадані засоби для подачі газового потоку сформовані згаданим корпусом (6), який оточує збірну конструкцію "лопатка (7)/циліндричний ротор (2)», за виключенням згаданих збиральних засобів (10), при цьому подача газу здатна відбуватися збоку, і у якому згадані лопатки (7) представляють бічну поверхню уявного циліндра, коаксіальну з віссю (А) згаданого циліндричного ротора, при цьому об'єм, утворений між внутрішньою стінкою згаданого корпуса (6) і бічною поверхнею згаданого уявного циліндра, формує спіраль. 6 UA 102875 C2 5 10 15 11. Пристрій за п. 10, який відрізняється тим, що згаданий корпус (6), який формує зовнішню стінку спіралі, має подвійний нахил з нижньою стінкою (64), нахиленою під кутом до горизонталі, більшим або рівним 30°, і верхньою вертикальною стінкою (65). 12. Пристрій за п. 10 або п. 11, який відрізняється тим, що привідні засоби ротора розташовані нижче згаданого ротора. 13. Пристрій за будь-яким із пп. 1-12, який відрізняється тим, що випускний отвір (9) розташований вище ротора (2) та вище згаданих засобів для подачі газового потоку для генерування висхідного газового потоку всередині згаданого ротора (2). 14. Спосіб використання пристрою (1) для розділення порошкових матеріалів по гранулометричному складу за будь-яким із пп. 1-13, у якому фракцію порошкового матеріалу вводять у згаданий корпус (6) між лопатками і ротором пристрою і ділять, спершу, на дрібну фракцію з розміром частинок, меншим за задану гранулометрію, захоплюють згаданим газовим потоком, який надходить крізь ротор до випускного отвору (9), зокрема до верхнього випускного отвору пристрою (1), і, по-друге, на крупну фракцію з розміром частинок, більшим за задану гранулометрію, яка викидається ротором до згаданих збиральних засобів пристрою, при цьому середню швидкість потоку зріджувального повітря на горизонтальній ділянці псевдозрідженого шару встановлюють меншою ніж 1м/с і мінімізують у викидах кількість частинок, розмір яких менший за задану гранулометрію. 7 UA 102875 C2 8 UA 102875 C2 9 UA 102875 C2 Комп’ютерна верстка І. Скворцова Державна служба інтелектуальної власності України, вул. Урицького, 45, м. Київ, МСП, 03680, Україна ДП “Український інститут промислової власності”, вул. Глазунова, 1, м. Київ – 42, 01601 10

ДивитисяДодаткова інформація

Назва патенту англійськоюDevice and method for selective granulometric separation of solid powdery materials using centrifugal action

Автори англійськоюDevroe, Sebastien

Назва патенту російськоюУстройство для селективного разделения твердых порошковых материалов по гранулометрическому составу с использованием центробежной силы и способ использования такого устройства

Автори російськоюДевро Себастьян

МПК / Мітки

МПК: B07B 7/083, B07B 4/04, B07B 11/00

Мітки: складу, відцентрової, селективного, матеріалів, пристрою, порошкових, твердих, розділення, такого, використанням, використання, пристрій, сили, гранулометричному, спосіб

Код посилання

<a href="https://ua.patents.su/12-102875-pristrijj-dlya-selektivnogo-rozdilennya-tverdikh-poroshkovikh-materialiv-po-granulometrichnomu-skladu-z-vikoristannyam-vidcentrovo-sili-i-sposib-vikoristannya-takogo-pristroyu.html" target="_blank" rel="follow" title="База патентів України">Пристрій для селективного розділення твердих порошкових матеріалів по гранулометричному складу з використанням відцентрової сили і спосіб використання такого пристрою</a>

Попередній патент: Застосування рацемату піноцембрину у приготуванні лікарського препарату для лікування удару

Наступний патент: Система керування інженерними системами будинку

Випадковий патент: Спосіб автоматизованого контролю якісних характеристик речовин у мікрохвильовому діапазоні та пристрій для його реалізації