Пристрій для двостадійного відновлювання тонкоподрібненої залізної руди у псевдозрідженому шарі та спосіб відновлення з використанням такого пристрою

Номер патенту: 46174

Опубліковано: 15.05.2002

Автори: Кім Ханг-Го, Чой Наг-Йон, Лі Іл Ок, Йонг Ю Чанг

Формула / Реферат

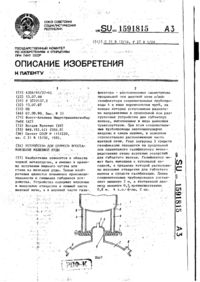

1. Пристрій для двостадійного відновлювання тонкоподрібненої залізної руди у псевдозрідженому шарі, який включає першу конусоподібну піч з псевдозрідженим шаром, першим отвором подачі газу, першим розвантажувальним отвором залізної руди і газорозподільником, бункер, з'єднаний з першою конусоподібною піччю за допомогою першого трубопроводу, перший циклонний уловлювач, другу піч з псевдозрідженим шаром, другим отвором подачі газу, другим розвантажувальним отвором залізної руди і газорозподільником, плавильну піч-газогенератор, другий циклонний уловлювач, перший проміжний бункер, який розташований між вказаними першою та другою печами з псевдозрідженим шаром, другий проміжний бункер, який розташований під вказаною другою піччю з псевдозрідженим шаром, причому вказаний перший розвантажувальний отвір руди є з'єднаним за допомогою другого трубопроводу з отвором завантаження попередньо відновленої залізної руди, перший отвір для відведення газу з'єднаний за допомогою третього трубопроводу з верхньою частиною вказаного першого циклонного уловлювача, а вказаний перший циклонний уловлювач з'єднаний за допомогою четвертого трубопроводу з вказаною першою конусоподібною піччю з псевдозрідженим шаром, вказаний другий циклонний уловлювач з'єднаний за допомогою 8-го трубопроводу з верхівкою вказаної другої печі з псевдозрідженим шаром, за допомогою 7-го трубопроводу з нижньою частиною вказаної другої печі з псевдозрідженим шаром, і за допомогою 5-го трубопроводу - з нижньою частиною вказаної першої печі з псевдозрідженим шаром, вказаний перший проміжний бункер з'єднаний за допомогою 6-го трубопроводу з нижньою частиною вказаної першої печі з псевдозрідженим шаром, а за допомогою 9-го трубопроводу - з внутрішньою частиною вказаної другої печі з псевдозрідженим шаром, і вказаний другий проміжний бункер з'єднаний за допомогою 11-го трубопроводу з днищем вказаної другої печі з псевдозрідженим шаром, а за допомогою 10-го трубопроводу - з нижньою частиною вказаної другої печі з псевдозрідженим шаром.

2. Пристрій за п. 1, який відрізняється тим, що вказаний четвертий трубопровід заглиблений далеко углиб нижньої частини вказаної першої печі з псевдозрідженим шаром, вказаний 7-й трубопровід заглиблений далеко углиб нижньої частини вказаної другої печі з псевдозрідженим шаром, і вказаний 9-й трубопровід заглиблений далеко углиб нижньої частини вказаної другої печі з псевдозрідженим шаром.

3. Пристрій за будь-яким з пп. 1 та 2, який відрізняється тим, що вказаний 6-й трубопровід, вказаний 9-й трубопровід, вказаний 11-й трубопровід та вказаний 10-й трубопровід обладнані, відповідно, високотемпературними герметизуючими клапанами газу/твердих частинок.

4. Пристрій за будь-яким з пп. 1 та 2, який відрізняється тим, що вказана перша піч з псевдозрідженим шаром та вказана друга піч з псевдозрідженим шаром, відповідно, мають конусоподібну ділянку та циліндричну ділянку, причому вказана конусоподібна ділянка має кут нахилу 5-20° по відношенню до вертикальної осі, вказана конусоподібна ділянка має висоту (над вказаним газорозподільником), яка у 5-10 разів перевищує діаметр вказаного газорозподільника, а вказана циліндрична ділянка має висоту, яка у 3-5 разів перевищує її внутрішній діаметр.

5. Пристрій за п. 3, який відрізняється тим, що вказана перша піч з псевдозрідженим шаром та вказана друга піч з псевдозрідженим шаром, відповідно, мають конусоподібну ділянку та циліндричну ділянку, причому вказана конусоподібна ділянка має кут нахилу 5-20° по відношенню до вертикальної осі, вказана конусоподібна ділянка має висоту (над вказаним газорозподільником), яка у 5-10 разів перевищує діаметр вказаного газорозподільника, а вказана циліндрична ділянка має висоту, яка у 3-5 разів перевищує її внутрішній діаметр.

6. Спосіб відновлювання тонкоподрібненої залізної руди з використанням пристрою для двостадійного відновлювання тонкоподрібненої залізної руди у псевдозрідженому шарі, в якому тонкоподрібнену залізну руду висушують, попередньо нагрівають та попередньо відновлюють у першій печі з псевдозрідженим шаром з утворенням киплячого чи турбулентного псевдозрідженого шару шляхом використання відпрацьованого газу другої печі з псевдозрідженим шаром, переміщують тонкоподрібнену залізну руду (попередньо відновлену у такий спосіб) по другому трубопроводу до нижньої частини вказаної другої печі з псевдозрідженим шаром, та остаточно відновлюють залізну руду шляхом утворення киплячого псевдозрідженого шару з використанням відновлювального газу (відпрацьованого газу плавильної печі-газогенератора), який подають крізь другий отвір для відведення газу, при цьому відокремлюють високодисперсні частинки залізної руди від відпрацьованого газу вказаної першої печі з псевдозрідженим шаром за допомогою першого циклонного уловлювача і повертають частинки тонкоподрібненої залізної руди (сепарованої у такий спосіб) до нижньої частини вказаної першої печі з псевдозрідженим шаром, та відокремлюють високодисперсні частинки залізної руди від відпрацьованого газу вказаної другої печі з псевдозрідженим шаром другим циклонним уловлювачем і повертають частинки тонкоподрібненої залізної руди (сепарованої у такий спосіб) до нижньої частини вказаної другої печі з псевдозрідженим шаром, і відкривають вхідні високотемпературні клапани першого та другого проміжних бункерів при виникненні надзвичайної ситуації, зберігають накопичені частинки тонкоподрібненої залізної руди у вказаних першому та другому проміжних бункерах, а потім закривають вказані вхідні високотемпературні клапани і відкривають вихідні високотемпературні клапани вказаних першого та другого проміжних бункерів, та вдувають інертний газ, такий як азот, і переміщують частинки тонкоподрібненої залізної руди до нижньої частини вказаної другої печі з псевдозрідженим шаром.

7. Спосіб за п. 6, який відрізняється тим, що швидкість газового потоку безпосередньо над вказаними газорозподільниками вказаних першої та другої печей з псевдозрідженим шаром у 1,2-2,5 рази перевищує мінімальну швидкість флюїдизації частинок тонкоподрібненої залізної руди, які знаходяться усередині вказаних печей.

8. Спосіб за будь-яким з пп. 6 та 7, який відрізняється тим, що попередній нагрів та попереднє відновлення здійснюють у вказаній першій печі з псевдозрідженим шаром при температурі 700-850°С, остаточне відновлення здійснюють у вказаній другій печі з псевдозрідженим шаром при температурі 750-900°С, і у вказаних печах використовують робочий тиск 1-5 атмосфер абсолютного тиску.

Текст

1 Пристрій для двостадійного відновлювання тонкоподрібненої залізної руди у псевдозрідженому шарі, який включає першу конусоподібну піч з псевдозрідженим шаром, першим отвором подачі газу, першим розвантажувальним отвором залізної руди і газорозподільником, бункер, з'єднаний з першою конусоподібною піччю за допомогою першого трубопроводу, перший циклонний уловлювач, другу піч з псевдозрідженим шаром, другим отвором подачі газу, другим розвантажувальним отвором залізної руди і газорозподільником, плавильну піч-газогенератор, другий циклонний уловлювач, перший проміжний бункер, який розташований між вказаними першою та другою печами з псевдозрідженим шаром, другий проміжний бункер, який розташований під вказаною другою піччю з псевдозрідженим шаром, причому вказаний перший розвантажувальний отвір руди є з'єднаним за допомогою другого трубопроводу з отвором завантаження попередньо відновленої залізної руди, перший отвір для відведення газу з'єднаний за допомогою третього трубопроводу з верхньою частиною вказаного першого циклонного уловлювача, а вказаний перший циклонний уловлювач з'єднаний за допомогою четвертого трубопроводу з вказаною першою конусоподібною піччю з псевдозрідженим шаром, вказаний другий циклонний уловлювач з'єднаний за допомогою 8-го трубопроводу з верхівкою вказаної другої печі з псевдозрідженим шаром, за допомогою 7-го трубопроводу з нижньою частиною вказаної другої печі з псевдозрідженим шаром, і за допомогою 5-го трубопроводу - з нижньою частиною вказаної першої печі з псевдозрідженим шаром, вказаний перший проміжний бункер з'єднаний за допомогою 6-го трубопроводу з нижньою частиною вказаної першої печі з псевдозрідженим шаром, а за допомогою 9-го трубопроводу - з внутрішньою частиною вказаної другої печі з псевдозрідженим шаром, і вказаний другий проміжний бункер з'єднаний за допомогою 11-го трубопроводу з днищем вказаної другої печі з псевдозрідженим шаром, а за допомогою 10-го трубопроводу - з нижньою частиною вказаної другої печі з псевдозрідженим шаром 2 Пристрій за п 1, який відрізняється тим, що вказаний четвертий трубопровід заглиблений далеко углиб нижньої частини вказаної першої печі з псевдозрідженим шаром, вказаний 7-й трубопровід заглиблений далеко углиб нижньої частини вказаної другої печі з псевдозрідженим шаром, і вказаний 9-й трубопровід заглиблений далеко углиб нижньої частини вказаної другої печі з псевдозрідженим шаром 3 Пристрій за будь-яким з пп 1 та 2, який відрізняється тим, що вказаний 6-й трубопровід, вказаний 9-й трубопровід, вказаний 11-й трубопровід та вказаний 10-й трубопровід обладнані, ВІДПОВІДНО, високотемпературними герметизуючими клапанами газу^вердих частинок 4 Пристрій за будь-яким з пп 1 та 2, який відрізняється тим, що вказана перша піч з псевдозрідженим шаром та вказана друга піч з псевдозрідженим шаром, ВІДПОВІДНО, мають конусоподібну ділянку та циліндричну ділянку, причому вказана конусоподібна ділянка має кут нахилу 5-20° по відношенню до вертикальної осі, вказана конусоподібна ділянка має висоту (над вказаним газорозподільником), яка у 5-10 разів перевищує діаметр вказаного газорозподільника, а вказана циліндрична ділянка має висоту, яка у 3-5 разів перевищує її внутрішній діаметр 5 Пристрій за п 3, який відрізняється тим, що вказана перша піч з псевдозрідженим шаром та вказана друга піч з псевдозрідженим шаром, ВІДПОВІДНО, мають конусоподібну ділянку та циліндричну ділянку, причому вказана конусоподібна ділянка має кут нахилу 5-20° по відношенню до вертикальної осі, вказана конусоподібна ділянка має висоту (над вказаним газорозподільником), яка у 5-10 разів перевищує діаметр вказаного газорозподільника, а вказана циліндрична ділянка О (О 46174 має висоту, яка у 3-5 разів перевищує и внутрішній діаметр 6 Спосіб відновлювання тонкоподрібненої залізної руди з використанням пристрою для двостадійного відновлювання тонкоподрібненої залізної руди у псевдозрідженому шарі, в якому тонкоподрібнену залізну руду висушують, попередньо нагрівають та попередньо відновлюють у першій печі з псевдозрідженим шаром з утворенням киплячого чи турбулентного псевдозрідженого шару шляхом використання відпрацьованого газу другої печі з псевдозрідженим шаром, переміщують тонкоподрібнену залізну руду (попередньо відновлену у такий спосіб) по другому трубопроводу до нижньої частини вказаної другої печі з псевдозрідженим шаром, та остаточно відновлюють залізну руду шляхом утворення киплячого псевдозрідженого шару з використанням відновлювального газу (відпрацьованого газу плавильної печігазогенератора), який подають крізь другий отвір для відведення газу, при цьому відокремлюють високодисперсні частинки залізної руди від відпрацьованого газу вказаної першої печі з псевдозрідженим шаром за допомогою першого циклонного уловлювача і повертають частинки тонкоподрібненої залізної руди (сепарованої у такий спосіб) до нижньої частини вказаної першої печі з псевдозрідженим шаром, та відокремлюють високодисперсні частинки залізної руди від відпрацьованого газу вказаної другої печі з псевдозрідженим шаром другим циклонним уловлювачем і повертають частинки тонкоподрібненої залізної руди (сепарованої у такий спосіб) до нижньої частини вказаної другої печі з псевдозрідженим шаром, і відкривають ВХІДНІ високотемпературні клапани першого та другого проміжних бункерів при виникненні надзвичайної ситуації, зберігають накопичені частинки тонкоподрібненої залізної руди у вказаних першому та другому проміжних бункерах, а потім закривають вказані ВХІДНІ високотемпературні клапани і відкривають ВИХІДНІ високотемпературні клапани вказаних першого та другого проміжних бункерів, та вдувають інертний газ, такий як азот, і переміщують частинки тонкоподрібненої залізної руди до нижньої частини вказаної другої печі з псевдозрідженим шаром 7 Спосіб за п 6, який відрізняється тим, що швидкість газового потоку безпосередньо над вказаними газорозподільниками вказаних першої та другої печей з псевдозрідженим шаром у 1,2-2,5 рази перевищує мінімальну швидкість флюїдизації частинок тонкоподрібненої залізної руди, які знаходяться усередині вказаних печей 8 Спосіб за будь-яким з пп 6 та 7, який відрізняється тим, що попередній нагрів та попереднє відновлення здійснюють у вказаній першій печі з псевдозрідженим шаром при температурі 700850°С, остаточне відновлення здійснюють у вказаній другій печі з псевдозрідженим шаром при температурі 750-900°С, і у вказаних печах використовують робочий тиск 1-5 атмосфер абсолютного тиску Даний винахід стосується пристрою для двостадійного відновлення тонкоподрібненої залізної руди у псевдозрідженому шарі та способу відновлення з використанням такого пристрою, призначених для відновлення залізної руди з широким розподілом частинок за розміром Більш конкретно, даний винахід стосується пристрою для двостадійного відновлювання тонкоподрібненої залізної руди у псевдозрідженому шарі та способу відновлення з використанням такого пристрою, у яких тонкоподрібнена залізна руда з широким розподілом часток за розміром може бути відновлена економічно і ефективно, причому під час роботи можна ефективно уникнути утворення перешкод для течи відновлювального газу внаслідок аномальних явищ, таких як дефлюїдизація та каналоутворення саний у японській публікації корисної моделі № Sho-58-217615 Ця піч включає циліндричну відновлювальну піч та циклонний уловлювач Відновлювальна піч обладнана вхідним отвором для завантаження сировинної залізної руди, отвором для вдування високотемпературного відновлювального газу та вихідним отвором для вивантаження відновленого заліза Крім того, у нижній частині відновлювальної печі розташований газорозподільник Відновлювальнии газ подається крізь газорозподільник, а тонкоподрібнена залізна руда крізь засипний отвір Після цього вміст відновлювальної печі перемішують таким чином, щоб тонкоподрібнена залізна руда та відновлювальнии газ могли змішуватись і відновлення заліза відбувалось у зрідженому стані Через певний проміжок часу, якщо зріджений шар підніметься до висоти розвантажувального отвору, відновлене залізо висипається скрізь розвантажувальний отвір У цьому випадку зріджений шар має форму киплячого зрідженого шару, у якому Відновлювальнии газ утворює бульбашки, які зростають при проходженні крізь шар частинок За звичайною технологією доменної плавки розмір твердих частинок є дуже великим, і тому залізна руда може бути відновлена у печі з нерухомим шаром Однак у випадку тонкоподрібненої залізної руди, якщо швидкість газу буде низькою, як у печах з нерухомим шаром, то буде спостерігатись низька газопроникність та явища спікання, результатом яких може бути припинення роботи Тому має обов'язково використовуватись спосіб з псевдозрідженим шаром, який забезпечує швидкий рух твердих частинок з чудовою газопроникністю Приклад печі з псевдозрідженим шаром опи Однак, якщо у описаній вище відновлювальній печі з метою забезпечення продуктивності та економічності треба зменшити втрати пиловинесення тонкодисперсних частинок залізної руди, зменшити споживання газу та максимально збільшити ступінь утилізації газу, то розміри частинок сирової залізної руди мають бути строго обмеженими От 46174 же, тонкоподрібнена залізна руда з широким розподілом частинок за розміром не може бути використана Таким чином, описана вище піч з псевдозрідженим шаром не може переробляти залізну руду з широким розподілом частинок за розміром, а може використовувати лише фракції 0-0,5мм, 0,5-1 мм, 1-2мм і т п Однак у ДІЙСНОСТІ частинки тонкоподрібнених залізних руд мають розмір 8мм чи менше Тому, якщо треба використовувати наявну тонкоподрібнену залізну руду, то тонкоподрібнена залізна руда має бути класифікована шляхом просіювання чи подрібнена до визначеного розміру часток В результаті продуктивність знижується, а виробничі витрати зростають, оскільки це вимагає додаткових технологічних стадій та додаткових засобів У спробі вирішити цю проблему патент Кореї №117065 (1997) пропонує пристрій для тристадійного відновлювання у псевдозрідженому шарі з конусоподібними печами Цей пристрій має забезпечувати стабільне зріджування залізної руди з широким розподілом частинок за розміром, і з цією метою використовуються конусоподібні печі Крім того, для підвищення ступеня відновлення та показників утилізації газу, залізну руду, по-перше, попередньо підігрівають, по-друге, проводять попереднє відновлення, і потім - кінцеве відновлення, тим самим створюючи 3-стадійний процес відновлення Таким чином, у верхній реакційній посудині відбувається попе-редній нагрів залізної руди у киплячому псевдозрідженому стані У середній реакційній посудині відбувається попереднє відновлювання залізної руди у киплячому псевдозрідженому стані Зрештою, у нижній реакційній посудині відбувається відновлення попередньо відновленої залізної руди у киплячому псевдозрідженому стані, яке завершує безперервний 3стадійний процес у псевдозрідженому шарі Пристрій також має циклонні уловлювачі, засипний бункер, плавильну піч-газогенератор У цій 3-стадійній конусоподібній відновлнавальній печі з псевдозрідженим шаром залізна руда з широким розподілом часток за розміром може бути стабільно флюїдизована, а ступінь відновлення та ступінь утилізації газу - істотно поліпшені порівняно із звичайною одностадійною циліндричною піччю з псевдозрідженим шаром Однак ця піч використовує 3 стадії, і тому вартість установки є дуже високою Крім того, якщо у одній реакційній посудині виникає проблема, то це впливає на ІНШІ реакційні посудини, що призводить до негативного впливу на процес у цілому Таким чином, якщо відбуваються аномальні явища, такі як дефлюїдизація чи каналоутворення, як це дійсно дуже часто буває, то частинки тонкоподрібненої залізної руди просипаються скрізь отвори газорозподільника і спікаються на дні реакційної камери Це перешкоджає течи газу, і цьому не можна запобігти Даний винахід спрямований на подолання вказаних вище недоліків звичайних способів Таким чином, об'єктом даного винаходу є створення пристрою для 2-стадійного відновлювання тонкоподрібненої залізної руди у псевдозрідженому шарі та способу відновлення з використанням такого пристрою, у яких ступінь утилізації відновлювального газу підвищено, є можливим відновлювання залізної руди з широким розподілом частинок за розміром у ефективний та економічний спосіб, а тонкоподрібнені частинки заліза, які провалюються скрізь отвори у газорозподільнику, можуть бути повернені до печі з псевдозрідженим шаром, що дає змогу попередити утворення перешкод для течи відновлювального газу внаслідок аномальних явищ, таких як дефлюїдизація та каналоутворення Двостадійний пристрій з псевдозрідженим шаром для висушування, попереднього нагріву та попереднього відновлення тонкоподрібненої залізної руди у першій печі з псевдозрідженим шаром та для кінцевого відновлювання тонкоподрібненої залізної руди (попередньо відновленої у вказаний спосіб) у другій печі з псевдозрідженим шаром за даним винаходом, який дає змогу досягти визначеної вище мети, включає першу конусоподібну піч з псевдозрідженим шаром, до якої надходять сировинна тонкоподрібнена залізна руда та відновлювальний газ з утворенням турбулентного чи киплячого псевдозрідженого шару для попереднього нагріву та попереднього відновлення сирової залізної руди, перший циклонний уловлювач для відокремлення частинок тонкоподрібненої залізної руди від ВІДХІДНОГО газу першої печі з псевдозрідженим шаром для повернення відокремлених частинок тонкоподрібненої залізної руди до першої печі з псевдозрідженим шаром, причому відокремлений ВІДХІДНИЙ газ першої печі з псевдозрідженим шаром викидається до зовнішньої атмосфери, другу піч з псевдозрідженим шаром для остаточного відновлення тонкоподрібненої залізної руди (попередньо нагрітої та попередньо відновленої таким чином) з першої печі з псевдозрідженим шаром шляхом створення киплячого чи турбулентного псевдозрідженого шару з використанням ВІДХІДНОГО газу (відновлювального газу) плавильної печі-газогенератора, другий циклонний уловлювач для відокремлення частинок тонкоподрібненої залізної руди від відпрацьованого газу другої печі з псевдозрідженим шаром для повернення частинок тонкоподрібненої залізної руди до донної частини другої печі з псевдозрідженим шаром, причому відокремлений відпрацьований газ другої печі з псевдозрідженим шаром надходить до першої печі з псевдозрідженим шаром як відновлювальний газ, перший проміжний бункер, розташований між першою та другою печами з псевдозрідженим шаром, призначений для зберігання тонкодисперсної залізної руди (частинки якої просипаються скрізь отвори газорозподільника першої печі з псевдозрідженим шаром), що має бути рециркульована до нижньої частини другої печі з псевдозрідженим шаром, і другий проміжний бункер, розташований під другою піччю з псевдозрідженим шаром, призначений для зберігання тонкодисперсної залізної руди (частинки якої просипаються скрізь отвори газорозподільника другої печі з псевдозрідженим шаром), що має бути рециркульована до нижньої частини другої печі з псевдозрідженим шаром За іншим аспектом даного винаходу, спосіб 8 має бути рециркульована до нижньої частини другої печі з псевдозрідженим шаром 200, і другий проміжний бункер 600, розташований під другою піччю з псевдозрідженим шаром 200, призначений для зберігання тонкодисперсної залізної руди (частинки якої просипаються скрізь отвори газорозподільника 202 другої печі з псевдозрідженим шаром 200), що має бути рециркульована до нижньої частини другої печі з псевдозрідженим шаром 200 Перша піч з псевдозрідженим шаром 100 включає нижню конусоподібну ділянку 100а та верхню циліндричну ділянку 100b Крім того, у нижній ДІЛЯНЦІ печі 100а створений перший отвір подачі газу 101 для надходження відновлювального газу, а у нижній частині печі 100а встановлений перший газорозподільник 102 Крім того, перший розвантажувальний отвір залізної руди 106 створений на бічній СТІНЦІ конусоподібної ділянки, і перший розвантажувальний отвір залізної руди 106 є з'єднаним за допомогою другого трубопроводу 103 з нижньою частиною другої печі з псевдозрідженим шаром 200 Крім того, на бічній СТІНЦІ конусоподібної ділянки 100а утворений засипний отвір залізної руди 105, і засипний отвір залізної руди 105 є з'єднаним за допомогою першого трубопроводу 701 з бункером 700 для подачі тонкоподрібненої залізної руди до першої печі з псевдозрідженим шаром 100 Крім того, перший отвір для відведення газу 107 створений на верхівці печі 100, і цей перший отвір для відведення газу 107 є з'єднаним за допомогою третього трубопроводу 301 з верхньою частиною першого циклону 300 Перший циклонний уловлювач 300 відокремлює частинки тонкоподрібненої залізної руди від відпрацьованого газу першої печі з псевдозрідженим шаром 100 До дна першого циклонного уловлювача 300 приєднаний четвертий трубопровід 302, по якому відокремлені частинки тонкоподрібненої залізної руди повертаються до нижньої частини першої печі з псевдозрідженим шаром 100 До верхньої частини першого циклонного уловлювача 300 приєднаний дванадцятий трубопровід 303, який, зрештою, відводить відпрацьований газ з першої печі з псевдозрідженим шаром 100 Четвертий трубопровід 302 є зануреним далеко углиб першої печі з псевдозрідженим шаром 100 для рециркуляції відокремлених частинок тонкоподрібненої залізної руди углиб першої печі з псевдозрідженим шаром 100 Друга піч з псевдозрідженим шаром 200 включає нижню конусоподібну ділянку 200а та верхню циліндричну ділянку 200Ь У нижній частині конусоподібної ділянки 200а створений другий отвір подачі газу 201 для надходження відновлювального газу, а у нижній частині конусоподібної ділянки 200а встановлений другий газорозподільник 202 Другий розвантажувальний отвір залізної руди 206 створений на бічній СТІНЦІ конусоподібної ділянки 200а, і другий розвантажувальний отвір залізної руди 206 є з'єднаним за допомогою тринадцятого трубопроводу 203 з плавильною піччюгазогенератором 800 Крім того, на бічній СТІНЦІ конусоподібної ділянки 200а створений отвір подачі попередньо від 46174 відновлення тонкоподрібненої залізної руди з використанням вищевказаного відновлювального пристрою за даним винаходом відрізняється тим, що перша піч з псевдозрідженим шаром висушує, здійснює попередній нагрів та попереднє відновлення тонкоподрібненої залізної руди у відновлювальній атмосфері, друга піч з псевдозрідженим шаром остаточно відновлює попередньо відновлену тонкоподрібнену залізну руду, під кожною піччю з псевдозрідженим шаром встановлено бункер та герметизуючий клапан газульердих частинок, а тонкоподрібнені частинки залізної руди, які просипаються скрізь отвори газорозподільника під час аномальної роботи, повертаються до печей з псевдозрідженим шаром, тим самим уникаючи перешкод для газової течи Визначена вище мета та ІНШІ переваги даного винаходу стануть зрозумілішими з детального опису кращих варіантів втілення з посиланням на фігуру креслення, що додається, на якому зображено піч для 2-стадійного відновлювання тонкоподрібненої залізної руди з псевдозрідженим шаром за даним винаходом Як зображено на фігурі креслення, пристрій для 2-стадійного відновлювання тонкоподрібненої залізної руди за даним винаходом включає першу конусоподібну піч з псевдозрідженим шаром 100, до якої надходять сирова тонкоподрібнена залізна руда з бункера 700 та відновлювальний газ з утворенням турбулентного чи киплячого псевдозрідженого шару для попереднього нагріву та попереднього відновлення сирової залізної руди, перший циклонний уловлювач 300 для відокремлення частинок тонкоподрібненої залізної руди від відпрацьованого газу першої печі з псевдозрідженим шаром 100 для повернення відокремлених частинок тонкоподрібненої залізної руди до першої печі з псевдозрідженим шаром 100, причому відокремлений відпрацьований газ першої печі з псевдозрідженим шаром викидається до зовнішньої атмосфери, другу піч з псевдозрідженим шаром 200 для остаточного відновлення тонкоподрібненої залізної руди (попередньо нагрітої та попередньо відновленої таким чином) з першої печі з псевдозрідженим шаром 100 шляхом створення киплячого чи турбулентного псевдозрідженого шару з використанням відпрацьованого газу (відновлювального газу) плавильної печі-газогенератора 800, другий циклонний уловлювач 400 для відокремлення частинок тонкоподрібненої залізної руди від відпрацьованого газу другої печі з псевдозрідженим шаром 200 для повернення частинок тонкоподрібненої залізної руди до донної частини другої печі з псевдозрідженим шаром 200, причому відокремлений відпрацьований газ другої печі з псевдозрідженим шаром 200 надходить до першої печі з псевдозрідженим шаром 100 як відновлювальний газ, перший проміжний бункер 500, розташований між першою та другою печами з псевдозрідженим шаром 100 та 200, призначений для зберігання тонкодисперсної залізної руди (частинки якої просипаються крізь отвори газорозподільника 102 першої печі з псевдозрідженим шаром 100), що новленої залізної руди 205, і отвір подачі попередньо відновленої залізної руди 205 є з'єднаним за допомогою другого трубопроводу 103 з першою піччю з псевдозрідженим шаром 100 для надходження висушеної, попередньо нагрітої та попередньо відновленої залізної руди до другої печі з псевдозрідженим шаром 200 У верхній частині печі 200 створений другий отвір для відведення газу 207, і цей другий отвір для відведення газу 207 є з'єднаним за допомогою 8-го трубопроводу 401 з другим циклонним уловлювачем 400 Другий циклонний уловлювач 400 відокремлює частинки тонкоподрібненої залізної руди від відпрацьованого газу другої печі з псевдозрідженим шаром 200 7-ий трубопровід 402 з'єднує нижню частину другого циклонного уловлювача 400 з нижньою частиною печі 200 для подачі відокремлених частинок тонкоподрібненої залізної руди до печі 200 5-тий трубопровід 403 приєднаний до верхньої частини другого циклону 400 для подачі відпрацьованого газу другої печі з псевдозрідженим шаром 200 до першої печі з псевдозрідженим шаром 100 7-ий трубопровід 402 краще має бути зануреним далеко углиб другої печі з псевдозрідженим шаром 200 для рециркуляції відокремлених частинок тонкоподрібненої залізної руди углиб її внутрішнього простору Перший проміжний бункер 500 є розташованим між першою піччю з псевдозрідженим шаром 100 та другою піччю з псевдозрідженим шаром 200 Бункер 500 є з'єднаним за допомогою шостого трубопроводу 502 з нижньою частиною першої печі з псевдозрідженим шаром 100, і за допомогою 9-го трубопроводу 504 - з другою піччю з псевдозрідженим шаром 200 На 6-му трубопроводі 502 та на 9-му трубопроводі 504 встановлено один чи кілька високотемпературних герметизуючих клапанів газульердих частинок 501 та 503 У такий спосіб, при виникненні надзвичайної ситуації, такої як раптове припинення роботи чи інше, частинки тонкоподрібненої залізної руди, які просипались крізь отвори газорозподільника 102 першої печі з псевдозрідженим шаром 100, можуть тимчасово зберігатись, а потім транспортуватись інертним газом, таким як азот, до другої печі з псевдозрідженим шаром 200 9-ий трубопровід 504 краще має бути глибоко зануреним до другої печі з псевдозрідженим шаром 200 і, таким чином, частинки тонкоподрібненої залізної руди, які просипались скрізь отвори газорозподільника 102 першої печі з псевдозрідженим шаром 100, можуть бути рециркульовані углиб другої печі з псевдозрідженим шаром 200 Другий проміжний бункер 600 розташований під другою піччю з псевдозрідженим шаром 200 і приєднаний за допомогою 11 -го трубопроводу 602 до днища другої печі з псевдозрідженим шаром, а за допомогою 10-го трубопроводу 604 бункер 600 з'єднано з нижньою частиною другої печі з псевдозрідженим шаром 200 На 11-му трубопроводі 602 та 10-му трубопроводі 604 (тобто перед та після бункера 600) встановлені один чи кілька високотемпературних герметизуючих клапанів газу^вердих частинок 601 та 603 У такий спосіб, при виникненні надзвичайної 46174 10 ситуації, такої як раптове припинення роботи чи інше, частинки тонкоподрібненої залізної руди, які просипались скрізь отвори газорозподільника 202 другої печі з псевдозрідженим шаром 200, можуть тимчасово зберігатись, а потім транспортуватись інертним газом, таким як азот, до другої печі з псевдозрідженим шаром 200 Далі буде описаний спосіб відновлювання тонкоподрібненої залізної руди з використанням описаного вище відновлювального пристрою Тонкоподрібнена залізна руда, яка надходить до першої печі з псевдозрідженим шаром 100, попередньо нагрівається та попередньо відновлюється з використанням відпрацьованого газу (відновлювального газу) другої печі з псевдозрідженим шаром 200 з утворенням киплячого чи турбулентного псевдозрідженого шару Залізна руда, яку було оброблено у такий спосіб, транспортується по другому трубопроводу 103 до нижньої частини другої печі з псевдозрідженим шаром 200 Після ЦЬОГО у другій печі з псевдозрідженим шаром 200 відбувається остаточне відновлення з утворенням киплячого псевдозрідженого шару шляхом використання відпрацьованого газу (відпрацьованого газу плавильної печігазогенератора), який надходить крізь другий отвір подачі газу 201 Остаточно відновлене залізо вивантажується скрізь другий розвантажувальний отвір залізної руди 206 Частинки тонкоподрібненої залізної руди, які захоплюються відпрацьованим газом першої печі з псевдозрідженим шаром 100, відокремлюються від газу першим циклонним уловлювачем 300 для повернення до нижньої частини першої печі з псевдозрідженим шаром 100 Частинки тонкоподрібненої залізної руди, які захоплюються відпрацьованим газом другої печі з псевдозрідженим шаром 200, відокремлюються від газу другим циклонним уловлювачем 400 для повернення до нижньої частини другої печі з псевдозрідженим шаром 200 За даним винаходом, при виникненні аномалії у роботі печей з псевдозрідженим шаром, такої як дефлюїдизація чи каналоутворення, частинки тонкоподрібненої залізної руди провалюються скрізь отвори газорозподільника, перешкоджаючи течи відновлювального газу Тому періодично під час роботи та при надзвичайних ситуаціях, таких як припинення надходження відновлювального газу, спочатку відкриваються високотемпературні клапани 501 та 601 (розташовані перед першим та другим проміжними бункерами 500 та 600) При цьому тонкоподрібнена залізна руда, що накопичується під газорозподільниками першої та другої печей з псевдозрідженим шаром 100 та 200, переміщується до першого та другого проміжних бункерів 500 та 600, ВІДПОВІДНО, ДЛЯ зберігання у них Після ЦЬОГО ВХІДНІ клапани 501 та 601 закриваються, і відкриваються клапани 503 та 603 (розташовані за першим та другим проміжними бункерами 500 та 600) Потім подають інертний газ, такий як азот, для повернення залізної руди, що зберігається, до другої печі з псевдозрідженим шаром 200 Якщо для відновлювання тонкоподрібненої залізної руди використовується 2-стадійна відновлювальна піч з псевдозрідженим шаром, то попе 12 11 46174 редній нагрів та попереднє відновлення у першій тивної флюїдизацм та втрат на відмучування часпечі з псевдозрідженим шаром 100 має здійснюватинок залізної руди Кут конусоподібних ділянок тись краще при 700-850°С, а остаточна реакція у має краще становити 5-20° до вертикальної осі другій печі з псевдозрідженим шаром 200 має Висота конусоподібних ділянок 100а та 200а над здійснюватись краще при 750-900°С Робочий тиск газорозподільниками має краще перевищувати у має краще становити 1-5 атмосфер абсолютного 5-10 разів діаметр газорозподільників Висота цитиску Поверхнева швидкість газу безпосередньо ліндричних ділянок 100b та 200Ь має краще у 3-5 над газорозподільниками у першій та другій печах разів перевищувати їх внутрішній діаметр з псевдозрідженим шаром 100 та 200 має краще Відновлювання тонкоподрібненої залізної руди перевищувати у 1,2-2,5 разів мінімальну швидкість здійснюється за допомогою відновлювального флюїдизацм тонкоподрібненої залізної руди, що пристрою, який має розміри, вказані у Таблиці 1, знаходиться у печах, з урахуванням потреб ефекза умов, наведених у Таблицях 2-4 Таблиця 1 Висота та внутрішній діаметр (Ю) печі з псевдозрідженим шаром Перша піч з псевдозрі- Внутрішній діаметр конусоподібної ділянки (на поверхні газорозподільника) 0,6м дженим шаром Кут конусоподібної ділянки 5° Висота конусоподібної ділянки (від газорозподільника) Зм Внутрішній діаметр циліндричної ділянки 1,1м Висота циліндричної ділянки 3,5 м Друга піч з псевдозрі- Внутрішній діаметр конусоподібної ділянки (на поверхні газорозподільника) 0,6м дженим шаром Кут конусоподібної ділянки 5° Висота конусоподібної ділянки (від газорозподільника) Зм Внутрішній діаметр циліндричної ділянки 1,1м Висота циліндричної ділянки 3,5 м Таблиця 2 ХІМІЧНИЙ та гранулометричний склад залізної руди 62,17 загальн Fe, 0,51 FeO, 5,5 SiCb, 0,11 ТіСЬ, 0,05 Мп 1 ХІМІЧНИЙ склад 0,012 S, 0,65 Р, 2,32 вологи 4,6% -0,05мм, 5,4% 0,05-0,15мм, 16,8% 0,15-0,5мм, 59,4% 2 Розподіл частинок за розміром 0,5-4,75мм, 13,8% 4,75-8мм Таблиця З 1 Інгредієнти газу 2 Температура о т Інгредієнти, температура та тиск відновлювального газу 65% CO, 25% Н2, 5% СО2, 5% N 2 800 °С для попереднього нагріву та попереднього відновлення 850 °С для остаточного відновлення 176,52 кПа (1,8 кгс/см ) для попереднього нагріву та попереднього відновлення 196,13 кПа (2,0 кгс/см ) для остаточного відновлення Таблиця 4 Поверхнева швидкість газу у печі з псевдозрідженим шаром Перша піч з псевдозрідженим ша- Швидкість на поверхні газорозподільника 1,4 м/с Швидкість у циліндром ричній ДІЛЯНЦІ (зведена швидкість) 0,4 м/с Друга піч з псевдозрідженим ша- Швидкість на поверхні газорозподільника 1 ,4 м/с Швидкість у цилінром дричній ДІЛЯНЦІ (зведена швидкість) 0,4 м/с Після відновлення тонкоподрібненої залізної руди за допомогою охарактеризованого вище пристрою та за умов, вказаних у наведених вище таблицях, оцінювали середній показник утилізації газу та витрату газу Результати показують, що ступінь утилізації газу становила приблизно 30-35%, а витрата газу - 1200-1500н м^тонну руди Крім того, ступені відновлення відновленого заліза, що вивантажується з першого та другого розвантажувальних отворів, становили ВІДПОВІДНО 30-40% та 85-90% Розвантажування залізної руди було можливим через 60 хвилин після завантажування залізної руди у бункер Це показує, що швидкість відновлювання була чудовою Згідно З описаним вище винаходом, проміжні бункери та герметизуючі клапани газульердих частинок встановлюються під печами з псевдозрідженим шаром Таким чином, частинки тонкоподрібненої залізної руди, які просипаються скрізь отвори газорозподільників при виникненні аномалій у роботі, можуть бути повернені до печей з псевдозрідженим шаром Отже, перешкод для течи відновлювального газу не виникає, і можна працювати протягом тривалого часу без зупинок Крім того, при використанні усього лише 2стадійного процесу даний винахід забезпечує достатні показники відновлення та чудові показники витрати газу, які не поступаються патенту Кореї №117065 (1997) Більш ТОГО, даний винахід є кращим за патент Кореї №117065 (1997) за показниками вартості обладнання та виробничих витрат Крім того, за даним винаходом може бути 14 13 46174 льних отворів, а ступінь відновлення можна контодержаним відносно рівномірно відновлене залізо, ролювати шляхом регулювання часу перебування незалежно від розміру частинок залізної руди Крім того, можна регулювати об'єми розвантаження та залізної руди у печах розміри частинок для ВІДПОВІДНИХ розвантажува-303 .604 Вдування інертного газу Потік руди ПОТІК газу Потік руди/газу ФІГ. ДП «Український інститут промислової власності» (Укрпатент) вул Сім'ї Хохлових, 15, м Київ, 04119, Україна (044) 456 - 20 - 90 ТОВ "Міжнародний науковий комітет" вул Артема, 77, м Київ, 04050, Україна (044)216-32-71

ДивитисяДодаткова інформація

Автори англійськоюLee Il Ock

Автори російськоюЛи Ил Ок

МПК / Мітки

МПК: C21B 13/14

Мітки: залізної, двостадійного, псевдозрідженому, пристрій, відновлення, шарі, відновлювання, такого, руди, пристрою, тонкоподрібненої, спосіб, використанням

Код посилання

<a href="https://ua.patents.su/7-46174-pristrijj-dlya-dvostadijjnogo-vidnovlyuvannya-tonkopodribneno-zalizno-rudi-u-psevdozridzhenomu-shari-ta-sposib-vidnovlennya-z-vikoristannyam-takogo-pristroyu.html" target="_blank" rel="follow" title="База патентів України">Пристрій для двостадійного відновлювання тонкоподрібненої залізної руди у псевдозрідженому шарі та спосіб відновлення з використанням такого пристрою</a>

Попередній патент: Напівпровідниковий конструктивний елемент

Наступний патент: Профіль сопла ракетного двигуна, що уможливлює керування відривом потоку та забезпечує зменшення бічного навантаження

Випадковий патент: Захисна плівка для захисту документів