Спосіб одержання гранул або брикетів

Формула / Реферат

1. Спосіб одержання гранул або брикетів з лігнінвмісного матеріалу, що включає стадії, в яких:

пропускають лігнінвмісний матеріал, що має вміст вологи менший ніж близько 30 % за масою, в реактор,

нагрівають лігнінвмісний матеріал до температури 180-235 °C нагнітанням перегрітої пари в реактор,

витримують матеріал в реакторі протягом 1-12 хвилин для виділення лігніну,

знижують тиск в реакторі і

формують оброблений матеріал з утворенням гранул або брикетів.

2. Спосіб за п. 1, в якому лігнінвмісний матеріал являє собою лігноцелюлозний матеріал, матеріал, що включає деревину, бамбук, волокна цукрової тростини, солому або траву.

3. Спосіб за п. 1, в якому лігнінвмісний матеріал знаходиться в формі пилу, тирси, крихт, трісок, частинок, уламків, стружок або обрізків.

4. Спосіб за п. 3, в якому частинки являють собою целюлозні стружки.

5. Спосіб за п. 4, в якому стружки мають довжину близько 25 мм.

6. Спосіб за п. 1, в якому зниження тиску в реакторі відбувається, спричиняючи розділення на волокна матеріалу паровим вибухом.

7. Спосіб за п. 1, в якому зниження тиску в реакторі відбувається без парового вибуху.

8. Спосіб за п. 1, в якому лігнінвмісний матеріал розділяють перед спрямуванням в реактор.

9. Спосіб за п. 8, в якому довжина лігнінвмісного матеріалу становить менше ніж близько 3 мм.

10. Спосіб за п. 1, в якому вміст вологи в лігнінвмісному матеріалі знижують на величину в діапазоні близько 1-5 % одиниць відносної вологості лігнінвмісного матеріалу.

11. Спосіб за п. 1, в якому перегріта пара, що нагнітається в реактор, має температуру близько 350 °C і тиск близько 20 бар (2 МПа).

12. Спосіб за п. 1, в якому оброблений матеріал переносять з реактора в приймальний резервуар для відділення пари від матеріалу так, щоб мінімальна кількість конденсату з пари залишалася як волога в гранулах і брикетах.

13. Спосіб за п. 1, що додатково включає стадію, в якій:

висушують лігнінвмісний матеріал перед нагріванням лігнінвмісного матеріалу.

14. Спосіб за п. 1, в якому матеріал висушують до відносного вмісту вологи 5-15 % за масою.

15. Спосіб за п. 1, що додатково включає стадію, в якій: змішують оброблений матеріал з лігнінвмісним матеріалом.

16. Спосіб за п. 15, в якому домішаний лігнінвмісний матеріал має вміст вологи менший 18 % за масою.

17. Спосіб за п. 15, в якому домішаний лігнінвмісний матеріал має типовий розмір частинок менший 2 мм.

18. Спосіб за п. 1, що додатково включає стадію, в якій:

спрямовують гранули або брикети в охолоджуючий пристрій, через який пропускають повітря для регульованого охолоджування гранул або брикетів, завдяки чому знижують об'єм тонких фракцій.

19. Спосіб за п. 1, в якому гранули або брикети мають відносний вміст вологи менший ніж близько 5 % за масою.

20. Спосіб за п. 1, в якому гранули або брикети мають енерговміст більший ніж близько 5,0 МВт-год./тонну.

21. Лігнінвмісні гранула або брикет, використовувані як джерело палива, одержані способом, що включає стадії, в яких:

пропускають лігнінвмісний матеріал, що має вміст вологи менший ніж близько 30 % за масою, в реактор,

нагрівають лігнінвмісний матеріал до температури 180-235 °C нагнітанням перегрітої пари в реактор,

витримують матеріал в реакторі протягом 1-12 хвилин для виділення лігніну,

знижують тиск в реакторі і

формують оброблений матеріал з утворенням гранул або брикетів.

22. Лігнінвмісні гранула або брикет за п. 21, де спосіб одержання лігнінвмісних гранули або брикету додатково включає стадію, в якій:

висушують лігнінвмісний матеріал перед нагріванням лігнінвмісного матеріалу.

23. Лігнінвмісні гранула або брикет за п. 21 або п.22, де спосіб одержання лігнінвмісних гранули або брикету додатково включає стадію, в якій:

спрямовують щонайменше одну гранулу або брикет в охолоджуючий пристрій, через який пропускають повітря для регульованого охолоджування щонайменше однієї гранули або брикету, завдяки чому знижують об'єм тонких фракцій.

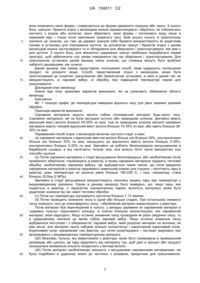

Текст

Реферат: Винахід належить до способу одержання гранул і брикетів з лігнінвмісного матеріалу та матеріалу, що включає деревину, бамбук, волокна цукрової тростини, солому або траву. Заявлено гранула або брикет з лігнінвмісного матеріалу та спосіб одержання гранул або брикетів з лігнінвмісного матеріалу, що включає стадії, в яких: пропускають лігнінвмісний матеріал, що має вміст вологи менший ніж близько 30 % за масою, в реактор, нагрівають лігнінвмісний матеріал до температури 180-235 °C нагнітанням перегрітої пари в реактор, витримують матеріал в реакторі протягом 1-12 хвилин для виділення лігніну, знижують тиск в реакторі і формують оброблений матеріал з утворенням гранул або брикетів. UA 104011 C2 (12) UA 104011 C2 UA 104011 C2 5 10 15 20 25 30 35 40 45 50 55 60 Даний винахід стосується способу одержання гранул і брикетів з лігнінвмісного матеріалу, таких як з сировинних матеріалів деревини, бамбука, волокон цукрової тростини, соломи або трави. У недавні роки все зростаючу увагу залучав захист навколишнього середовища і особливо викиди СО2 з «викопних джерел». Тому на міжнародному рівні існує величезна зацікавленість в досягненні переходу від викопних джерел енергії (нафта, газ, вугілля і кокс) до біологічних або джерел енергії, що відновлюються, щоб знизити викиди «викопного» СО 2. Паливні гранули з деревини являють собою одну з найбільш швидко зростаючих форм біоенергетики. Деревні гранули і брикети також мають деякі інші варіанти застосування, але найбільш поширеною галуззю використання є паливні гранули. У даний час деревні гранули виготовляють в значних об'ємах на великому числі підприємств, особливо в Європі і Північній Америці. Традиційно сировинні матеріали головним чином являють собою тирсу, з типовим розміром частинок меншим 3 мм і типовим відносним вмістом вологи близько 50-55% по вазі, і сировинні матеріали, які являють собою залишкові продукти зі стругальних станків, меблевих підприємств і т. д., з типовим відносним вмістом вологи в діапазоні близько 10-18% по вазі. Механічний спосіб Основними ознаками найбільш поширеного способу одержання гранул, який являє собою механічний процес, що включає тонке подрібнення і пресування, є наступні: Висушування Сировинні матеріали з відносним вмістом вологи більшим, ніж близько 18-20% по вазі, перед гранулюванням висушують. Ці матеріали становлять основну частину сировинних матеріалів, які в даний час головним чином являють собою тирсу. Висушування звичайно проводять в барабанних сушарках, в які завантажують сировинні матеріали, і в які нагнітають топкові гази з сміттєспалювальної установки, паливом для якої служать стружки/кора або тому подібне, і відбувається безпосереднє висушування під дією топкових газів. Однак використовують сушарки декількох типів, в тому числі низькотемпературні сушарки. Подрібнення Наступною стадією є механічне тонке подрібнення сировинних матеріалів до типового розміру частинок меншого, ніж близько 2 мм. Це звичайно виготовляють в ударному млині (молотковій дробарці). Гранулювання Потім матеріал спрямовують в прес-гранулятори, де гранулювання типово проводять таким чином, що матеріал продавлюють через циліндричні отвори в кільцевій матриці, і спресований матеріал, що виходить, розрізають на гранули. Охолоджування Щойно одержані гранули, які мають високу температуру і м'яку консистенцію, потім пропускають в охолоджуючий пристрій, який являє собою резервуар, через який пропускають повітря так, щоб забезпечувати регульоване охолоджування гранул, і в той же час скорочувати об'єм тонких фракцій. Потім кінцеві гранули виходять з охолоджуючого пристрою. Для гранул, які одержують цим шляхом, об'єм тонких фракцій (пилу) часто є вищим, ніж це бажано, особливо після транспортування і розвантаження. Тому під час процесу гранулювання раніше додавали зв’язувальні засоби до деякої міри, часто лігносульфонати, побічні продукти переробки деревини. Однак це має результатом небажане введення хімікатів. Патентні документи US 4,502,227 і GB 2 402 398 описують висушування і гранулювання деревних гранул. Брикети одержують з таких же сировинних матеріалів, що і гранули. У той час як гранули мають типовий діаметр близько 6,8 або 12 мм, і довжину близько 10-20 мм, брикети є більшими, з типовим діаметром близько 50 мм і довжиною від близько 20 мм і вище аж до близько 300 мм. Брикети одержують не на кільцевих прес-матрицях, а в окремих брикетуючих пресах, де спресовують сировинний матеріал. Брикети типово мають нижчу об'ємну вагу, ніж гранули. Паровий вибух З патентного документа NO 320971/EP 1776440 відомий спосіб, в якому сировинні матеріали спочатку висушують до відносного вмісту вологи 30-45% по вазі, потім пропускають в реактор, в який подають водяну пару, доки матеріал не буде витриманий при температурі 200-300 °C протягом часу, достатнього для розм'якшення матеріалу, після чого проводять декомпресію щонайменше в дві стадії таким чином, що матеріал піддається «паровому вибуху». Потім матеріал піддається розділенню на волокна з вивільненням лігніну. Потім матеріал пропускають в нову стадію висушування, після якої матеріал необов'язково гранулюють. Цей спосіб являє собою спосіб одержання, який в даний час застосовують в промисловому масштабі. 1 UA 104011 C2 5 10 15 20 25 30 35 40 45 50 55 60 Одна з основних причин того, що ця технологія все ще використовується, полягає в тому, що в галузі технічного застосування дотримуються тієї точки зору, що в матеріалі повинна бути «достатня залишкова вологість» для забезпечення розділення його на волокна в резервуарі під тиском, прийнята на рівні 30-45%, і тим самим вважається, що при нижчих рівнях вологості відсутня волога, достатня для розділення на волокна. У патентному документі NO 320971/EP 1776440 указано, що навіть при відносному вмісті вологи 30-45% згідно зі вказаним винаходом, на відміну від традиційних 45-65%, все ще присутня залишкова вологість, достатня для розділення на волокна в результаті скидання тиску. Тому в технології передбачалося, що надмірний низький вміст вологи, тобто, нижчий 30%, не забезпечить достатньої потужності парового вибуху. Крім того, було виявлено, що тертя між матеріалом і випускним трубопроводом реактора підвищується при нижчих рівнях вологості, і практичний досвід показав, що під час випробувальних циклів з матеріалами, висушеними до ступеня нижче 30%, виникали проблеми з випорожненням реакторів на підприємствах. Більше того, згідно з прототипом використовували дві стадії висушування, з яких одна була до, і інша після парового вибуху, для забезпечення того, щоб розподіл вологи в матеріалі в результаті конденсації після вивантаження був достатньо рівномірним для гранулювання. У температурних діапазонах, що використовуються у вищезгаданих способах, через короткий час починається певний гідроліз органічного матеріалу і втрата сухої речовини, що є небажаним, оскільки гідролізований матеріал, і тим самим енерговміст, зникає, або він окиснюється або при вторинному сушінні, або під час нагрівання в процесі гранулювання. У прототипних способах ця втрата сухої речовини становить декілька процентів. Суть винаходу Термін «лігнінвмісний матеріал» потрібно розуміти як будь-який матеріал, що містить лігнін, який може бути використаний у винаході, такий як лігноцелюлозні матеріали, матеріали, що включають деревину, наприклад, деревина, бамбук, волокна цукрової тростини, солома або трава. Лігнінвмісний матеріал може бути в будь-якій прийнятній і оброблюваній формі, наприклад, в формі порошку, пилу, тирси, стружок, трісок, уламків, тріски, обрізок або подібних частинок. Згідно з винаходом, тим самим представлений спосіб одержання гранул або брикетів з лігнінвмісного матеріалу, який відрізняється тим, що включає стадії, в яких: (а) пропускають матеріал, якщо він має відносний вміст вологи більший, ніж близько 30%, альтернативно більший, ніж близько 20% по вазі, в стадію висушування, і висушують його до відносного вмісту вологи близько 0-30%, альтернативно близько 0-20% по вазі; (b) пропускають матеріал, необов'язково через проміжну стадію зберігання, в стадію теплової обробки і нагрівають до температури близько 180-235 °C нагнітанням пари в реактор; (с) витримують матеріал в реакторі при досягнутій температурі протягом часу, достатнього для розм'якшення матеріалу і виділення лігніну; (d) знижують тиск в реакторі щонайменше в одній стадії; і (е) гранулюють або брикетують оброблений матеріал. Переважні варіанти виконання способу викладені в залежних пунктах формули винаходу, в яких один аспект стосується способу, в якому матеріал вибирають з групи, що включає: лігноцелюлозний матеріал, матеріал, що включає деревину, деревину, бамбук, волокна цукрової тростини, солому або траву. Матеріал може бути також вибраний з групи, що включає: пил, стружку, крихти, тріски, грубозернисті частинки, уламки, стружки або обрізки. У ще одному аспекті винахід стосується способу нагнітання в реактор пари, який являє собою перегріту ненасичену водяну пару, яка додатково знижує вологість матеріалу під час теплової обробки, в такій мірі, як в діапазоні приблизно на 1-5 процентних одиниць, приблизно на 4-5 процентних одиниць, і альтернативно приблизно на 5 процентних одиниць відносної вологості матеріалу. Перегріту ненасичену пару, наприклад, нагнітають в реактор при температурі близько 350 °C і тиску близько 20 бар (2 МПа). Можливо, оброблений матеріал може бути вивантажений з реактора в стадії (d2) між стадіями (d) і (е), і спрямований в приймальний резервуар або циклон, де пару відділяють від матеріалу так, щоб далі вологість підвищувалася конденсатом з пари в процесі або продукті в настільки малій мірі, наскільки можливо. Крім того, оброблений матеріал може бути змішаний з додатковим обробленим або необробленим лігнінвмісним матеріалом в стадії (d3) між стадіями (d) і (е), переважно після стадії (d2). В одному варіанті виконання матеріал може бути висушений до відносного вмісту вологи близько 5-15% по вазі, альтернативно близько 2-12% по вазі, перш ніж його пропускають через реакторну стадію (b). Час витримування в реакторі може бути в межах діапазону від близько 10 2 UA 104011 C2 5 10 15 20 25 30 35 40 45 50 55 60 секунд до 2 годин, від близько 30 секунд до 60 хвилин, близько 1-30 хвилин, близько 1-20 хвилин, близько 1-15 хвилин і, альтернативно, близько 1-12 хвилин. В одному варіанті виконання останнє зниження тиску в реакторі відбувається раптово в умовах парового вибуху, щоб розділити матеріал на волокна, тоді як в ще одному варіанті виконання декомпресію реактора проводять повільно без парового вибуху. Матеріал може являти собою грубозернисті частинки, такі як целюлозні стружки, такі як з довжиною близько 25 мм. Матеріал також може бути тонко подрібнений перед реакторною стадією, наприклад, будучи в формі пилу або тирси, або більш тонко подрібненого матеріалу, такого як з довжиною меншою ніж близько 3 мм. Можливо, домішаний лігнінвмісний матеріал має вміст вологи менший ніж близько 18% по вазі, і/або типовий розмір частинок менший ніж близько 2 мм. У ще одному аспекті винахід стосується способу, як описано вище, причому спосіб включає додаткову стадію, в якій: (f) спрямовують гранули або брикети в охолоджуючий пристрій, через який пропускають повітря для регульованого охолоджування гранул або брикетів, в результаті чого скорочується об'єм тонких фракцій. У ще одному аспекті винахід стосується гранул або брикетів, які одержують, як описано вище. Гранули або брикети можуть мати відносний вміст вологи близько 5% по вазі або менше, або близько 2% по вазі або менше, і, можливо, мають енерговміст близько 5,0 МВт-год/тонну або більше, або близько 5,2 МВт-год/тонну або більше. Висушування Матеріал, який повинен бути використаний, може бути попередньо висушений, або може мати відносний вміст вологи менший 30%, або менший 20% по вазі, і тим самим не вимагає висушування. Якщо вологість становить вище 30%, або вище 20%, матеріал висушують як в стадії самого процесу. Матеріал, який подають в реактор, тим самим має значно менший вміст вологи, ніж той, що раніше застосовувався в прототипі. Даний винахід представляє вміст вологи після висушування на рівні близько 0-30%, альтернативно близько 0-20%, порівняно з 30-45% в прототипі, тим самим долаючи деякі основні недоліки, що все ще мають місце в технології, як було роз'яснено у введенні. Знижена вологість матеріалу зумовлює меншу витрату пари в реакторі, що приводить до зниження виробничих витрат. Відносний вміст вологи в матеріалі, що надходить в реактор, переважно варіює в діапазоні близько 5-15% по вазі, або близько 2-12% по вазі. Висушуванням матеріалу до діапазону згідно з винаходом буде забезпечуватися настільки мала конденсація, що усуваються вищевказані проблеми нерівномірності розподілу вологи в плані гранулювання. Таким чином, висушування може бути проведене в одну стадію (тільки перед паровим вибухом) замість двох стадій, як в прототипі (який включає висушування перед паровим вибухом і висушування перед тим, як матеріал надходить в прес-гранулятор), що дає значне зниження капіталовкладень, ніж якби стадії висушування застосовували, як раніше. Щоб знизити вологість кінцевого продукту, можна висушувати оброблений матеріал додатково після парового вибуху, який головним чином відбувається, якщо вміст вологи в реакторі знаходиться на рівні верхньої половини діапазону 0-30% по масі. Деяке висушування може відбуватися при нагнітанні перегрітої (ненасиченої) пари в реактор, замість сухої насиченої пари, наприклад, таким чином, як після стадії (d) вищезгаданого способу. Це буде мати результатом випаровування сухого матеріалу, доки пара не стане насиченою, і що вологість матеріалу після обробки в реакторі є меншою, ніж якби нагнітали тільки насичену пару. Теплова обробка Обмеженням температурного діапазону для обробки до близько 180-235 °C, в порівнянні з відомими діапазонами 200-300 °C, також виключаються небажані реакції в матеріалі, які протікають при температурах вище 235 °C, в той же час залишаючись в межах оптимальних експлуатаційних температур відносно споживання енергії і особливо виробництва водяної пари. Час витримування в реакторі переважно становить близько 1-12 хвилин. Зниження тиску Зниження тиску в реакторі відбувається або: (1) таким чином, що останнє зниження тиску проводять раптово, тим самим одержуючи паровий вибух, в якому матеріал розділяється на волокна, і виділяється лігнін; або (2) поступовим зниженням тиску, де це зниження саме по собі не приводить до розділення матеріалу на волокна, але в якому лігнін проте відділяється, оскільки матеріал був оброблений протягом достатньо тривалого часу в температурному діапазоні, як згадано вище, близько 180235 °C. 3 UA 104011 C2 5 10 15 20 25 30 35 40 45 50 55 60 Спосіб (2) є найбільш прийнятним, коли матеріал відносно дрібно подрібнений перед обробкою в реакторі (як, наприклад, тирса з типовою довжиною менше 3 мм, або навіть ще більш тонко диспергований матеріал), тоді як спосіб (1) переважний, коли присутні грубіші частинки (як, наприклад, целюлозні стружки з типовою довжиною близько 25 мм). Це зумовлюється тією обставиною, що в способі (1) немає необхідності в механічному тонкому подрібненні після обробки в реакторі, навіть, якщо сировинні матеріали мають розмір целюлозних стружок. Однак, якщо використовують спосіб (2), то сировинні матеріали повинні бути подрібнені більш дрібно, ніж целюлозні стружки, якщо матеріал повинен бути придатним до безпосереднього спрямування на гранулювання без будь-якого додаткового механічного подрібнення. Хоча розділення на волокна, яке має місце в способі (2), є значно меншим, ніж в прототипі, застосуванням матеріалу з нижчим вмістом залишкової вологи це як і раніше виявляється достатнім для гранулювання. Якщо матеріал достатньо тонко подрібнений завчасно, достатньо хороший результат одержують в способі (1) проведенням такого поступового зниження тиску в реакторі, що відбувається не паровий вибух, а тільки теплова обробка матеріалу паром в реакторі. Розділення на волокна паровим вибухом являє собою усього лише один з параметрів, які мають першочергове значення в приготуванні матеріалу, придатного для гранулювання. Випробування показали, що збільшення температури і особливо часу перебування не тільки полегшує розділення на волокна матеріалу паровим вибухом, але також робить матеріал м'якшим і забезпечує більше виділення лігніну навіть без парового вибуху, що тим самим робить матеріал придатнішим для гранулювання. Конструкція реактора і пов'язаного з ним обладнання дозволяє проводити розвантаження, коли матеріал має низький вміст вологи. Цілком можливо обладнати реактор так, щоб можна було спорожнювати його навіть без різкого скидання тиску (парового вибуху) в останній стадії. Гранулювання - брикетування Нарешті, оброблений матеріал гранулюють, необов'язково після того, як він був змішаний з іншим лігнінвмісним матеріалом, наприклад, лігнінвмісним матеріалом, не підданим паровому вибуху. Домішуваний лігнінвмісний матеріал переважно має вміст вологи не вищий 18% по вазі, і типовий розмір частинок не більший 2 мм. Альтернативно, оброблений матеріал замість гранулювання може бути брикетований в брикетуючому пресі. При використанні даного винаходу раннє і основне зниження вологості приводить до того, що зумовлений нагріванням гідроліз органічного матеріалу починається пізніше і виявляється слабшим, ніж у відомих способах. Таким чином, даний винахід скорочує втрату сухої речовини, яка становить проблему в прототипі. У даний час нормальна вологість гранул становить близько 8-10%, і на практиці немає гранул із вмістом вологи нижчим 5%. Це зумовлено тією обставиною, що для гранулювання без виділення лігніну з матеріалу по суті потрібний певний вміст вологи. За допомогою даного винаходу можуть бути одержані гранули або брикети із вмістом вологи 2% і менше, які мають такі хороші характеристики скріплення, як інші відомі гранули, одержані з деревини, підданої паровому вибуху. Сучасні гранули із вмістом вологи 8% мають енерговміст 4,8 МВт-год/тонну, тоді як гранули або брикети, одержані в даному винаході, з 2%-ним вмістом вологи мають енерговміст 5,2 МВтгод/тонну, і при 5%-ній вологості енергосовміст становить 5,0 МВт-год/тонну. Це є основною перевагою в зв'язку з транспортуванням і зберіганням, і також в тому відношенні, що в установках для спалювання може бути одержана більш висока вихідна потужність в результаті вищої концентрації енергії в камері згоряння. Результатом винаходу також є ряд переваг в порівнянні з механічним виробництвом деревних гранул і брикетів. Переваги перед механічним способом одержання гранул полягають в вищій якості і вищій продуктивності. Вища якість полягає в обробленій пульпі, що має характеристики скріплення, які далеко перевершують раніше одержані пульпи, і поліпшені характеристики скріплення гранул ведуть до меншого об'єму тонких фракцій (пилу) і кращої когезії. Вища продуктивність прес-гранулятора або брикетуючого преса, при тому ж споживанні електроенергії, виходить завдяки тому, що пульпа в даному винаході має м'якшу консистенцію і легше гранулюється, ніж механічно тонкоподрібнена деревина, і об'ємна вага гранул або брикетів також може бути підвищена без збільшення витрати електроенергії. Додаткова основна перевага порівняно з гранулами і брикетами, одержаними механічним виробництвом, полягає в тому, що гранули, приготовані згідно з винаходом, практично негігроскопічні. Механічно одержані гранули і брикети поглинають вологу так легко, що їх необхідно зберігати і перевантажувати в сухих умовах. Якщо вони приходять в контакт з водою, 4 UA 104011 C2 5 10 15 20 25 30 35 40 45 50 55 60 вони втрачають свою форму і повертаються до форми деревного порошку або тирси. З іншого боку, гранули і брикети згідно з винаходом можна перевантажувати і зберігати, не побоюючись контакту з водою або вологою; вони зберігають свою форму і поглинають воду лише в невеликій мірі, і тільки після закінчення тривалого часу. Крім всього іншого, в практичному значенні це означає, що там, де деревні гранули і/або брикети використовують як додаткове паливо в установці для спалювання вугілля, за допомогою гранул і брикетів згідно з даним винаходом можна застосовувати те ж обладнання для зберігання і транспортування, яке вже є для вугілля. З іншого боку, для механічно одержаних гранул необхідно передбачати окремі пристрої, щоб забезпечити сухі умови поводження під час зберігання і транспортування. Для гранулюючих установок даний винахід також означає, що сховища можуть бути зроблені набагато дешевшими, ніж сучасні. Даний винахід тим самим представляє поліпшений спосіб, яким одержують поліпшений продукт, як розкрито вище. Спосіб, представлений згідно з винаходом, може бути пристосований до існуючих гранулюючих або брикетуючих установок, в яких в даний час не використовують ні паровий вибух, ні обробку при підвищеній температурі паром для гранулювання. Докладний опис винаходу Нижче йде опис зразкових варіантів виконання, які не означають обмеження області винаходу. Креслення Фіг. 1 показує графік, де температура наведена відносно часу для двох окремих режимів обробки. Приклади варіантів виконання Сировинні матеріали можуть являти собою лігнінвмісний матеріал будь-якого типу. Сировинні матеріали, які не були висушені штучно або природним шляхом, звичайно мають відносний вміст вологи близько 45-55% по вазі, тоді як природним шляхом висохлі сировинні матеріали мають типовий відносний вміст вологи близько 15-35% по вазі, або навіть близько 2835% по вазі. Переважний спосіб згідно з винаходом включає наступні стадії, в яких: (а) сировинні матеріали з відносним вмістом вологи більше ніж близько 30%, альтернативно більше ніж близько 20% по вазі, висушують до відносного вмісту вологи близько 0-30%, альтернативно близько 0-20% по вазі. Звичайно це роблять безпосереднім висушуванням в барабанній сушарці, в яку нагнітають топкові гази, але можуть бути також використані інші способи сушіння. (b) Потім сировинні матеріали з стадії висушування безпосередньо, або необов'язково після проміжного зберігання, спрямовують в реактор, в якому сировинні матеріали піддають тепловій обробці, необов'язково паровому вибуху. Це відбувається таким чином, що після введення сировинних матеріалів в реактор закривають живильний клапан для стружок, і нагнітають пару в реактор, доки температура не досягне рівня близько 180-235 °C, і тиск, наприклад, стане близько 20 бар (2 МПа). Звичайно в стадії висушування використовують насичену водяну пару при температурі у вищенаведеному діапазоні. Однак в даному винаході було знайдено, що, якщо пара, яка подається в реактор, є перегрітою (ненасиченою) парою, вологість матеріалу може бути додатково знижена під час самої теплової обробки. (с) Потім цю температуру підтримують протягом близько 1-12 хвилин. (d) Потім проводять зниження тиску в одній або більше стадіях. При останньому зниженні тиску знижують тиск до атмосферного тиску, і оброблений матеріал вивантажують з реактора. Потім матеріал був перетворений в пульпу, у випадку деревини як сировинний матеріал в «деревну пульпу» коричневого кольору, зі значно м'якшою консистенцією, ніж сировинний матеріал, який надходить. Якщо останнє зниження тиску проводили як різке скидання тиску, то в традиційному значенні це являє собою паровий вибух. Якщо останнє зниження тиску відбувалося поступово і з обережністю, паровий вибух, який розділяє матеріал на волокна, не має місця, але матеріал проте набуває м'якшої консистенції і характерний коричневий колір. Коричневий колір зумовлений тим фактом, що лігнін розм'якшився і частково виділився при витримуванні у вищевказаному температурному діапазоні. (d2) Можливо, пульпа, яку вивантажили з реактора, може бути спрямована в приймальний резервуар або циклон, де пару відділяють від матеріалу так, щоб далі в процесі або продукті залишалася мінімальна кількість конденсату у вигляді вологи. (d3) Потім матеріал необов'язково змішують з висушеними сировинними матеріалами, які були подрібнені в ударному млині до частинок з розміром, придатним для гранулювання. 5 UA 104011 C2 5 10 15 20 25 30 35 40 45 50 55 60 Необов'язково домішуваний лігнінвмісний матеріал переважно має вміст вологи, який не перевищує 18% по вазі, і типовий розмір частинок не більше 2 мм. Потім цю змішану пульпу або необов'язково незмішаний матеріал спрямовують на гранулювання або брикетування. (е) Матеріал (змішану масу або, можливо, незмішаний матеріал) потім спрямовують на гранулюючі і/або брикетуючі преси, де гранулювання типово відбувається таким чином, що матеріал продавлюють через циліндричні отвори в кільцевій матриці, і спресований матеріал, що виходить, розрізають на гранули, або, альтернативно, матеріал спресовують в брикети в брикетуючому пресі. (f) Знову одержані гранули або брикети, які мають високу температуру і м'яку консистенцію, потім переважно пропускають в охолоджуючий пристрій, який являє собою резервуар, через який пропускають повітря так, щоб одержати регульоване охолоджування гранул, і в той же час знизити об'єм тонких фракцій. Кінцеві гранули/брикети потім виходять з охолоджуючого пристрою. У даному винаході процес в реакторі може бути оптимізований декількома шляхами. Базова залежність полягає в тому, що: - якщо температура реактора підвищується, час перебування може бути скорочений; якщо температура знижується, час перебування повинен бути збільшений. Підвищенням температури може бути збільшена продуктивність завдяки коротшому часу перебування. - Чим нижча вихідна вологість, тим нижче споживання пари, і тим менша витрата енергії і коротший час заповнення парою, тим самим вища продуктивність. - Якщо збільшується розмір частинок, повинні бути підвищені температура і/або час перебування. Оптимальні умови обробки розрізнюються для різних типів лігнінвмісного матеріалу, навіть для різних типів деревини. Є також локальні варіації (між іншим, в результаті умов зростання) в межах окремих типів матеріалів, які означають, що оптимізація технологічних умов дає кращі результати, коли виконується для індивідуальної установки. У Фіг. 1 принципи співвідношення або залежності між технологічними параметрами ілюстровані для двох різних режимів обробки певного матеріалу, у цьому випадку температури і годин перебування при певному тиску. Крива А «Легка обробка» ілюструє співвідношення температури і часу для обробки певного матеріалу в «м'якому» режимі. Для всіх комбінацій температур і годин перебування на Кривій А ступінь обробки буде приблизно однаковим, тобто, м'якою обробкою, яка може бути оптимальною в деяких сегментах ринку, таких як гранульні печі. Відповідно, Крива В «Інтенсивна обробка» представляє параметри, які забезпечують більш жорстку обробку, яку для даного часу перебування завжди проводять при вищій температурі в порівнянні з «м'якою обробкою», і яка може бути оптимальною для інших сегментів ринку, таких як постачання великими партіями, яка включає жорсткіше поводження. Гранули/брикети, оброблені в умовах «жорсткої обробки», мають вищу об'ємну вагу, ніж гранули/брикети, піддані «легкій обробці». Якщо розмір частинок сировинного матеріалу збільшується, криві будуть переміщуватися в діаграмі назовні, тобто, відхилятися від вихідних, щоб забезпечити таку ж міру обробки. Для різних типів сировинних матеріалів зміна часу перебування і температури буде загалом йти такому ж типу форми або траєкторії кривих. Однак зміщення буде різним для кожного типу матеріалу і підтипу матеріалу, такого як різні типи деревини. Крива буде мати таку ж структуру, але різне положення і дещо різний хід на діаграмі. Наприклад, є важливі відмінності в кривих для м'якої і твердої деревини, і навіть певна різниця між ялиною/піхтою і сосною. Наприклад, крива для сосни буде відсунена далі від вихідної, ніж крива для ялини/пихти, для тієї ж міри обробки. Тому технологічний параметр часу перебування близько 1-12 хвилин являє собою тільки переважний інтервал, оснований на бажаній тривалості обробки в установці і мірі обробки, відносно практичних діапазонів температури і тиску. У багатьох випадках буде переважним залишатися в межах цих діапазонів, але в деяких випадках можуть бути переважними інші умови поза цими діапазонами. Наприклад, такі діапазони можуть бути в межах від близько 10 секунд до 2 годин, або від близько 30 секунд до 60 хвилин, близько 1-30 хвилин, близько 1-20 хвилин або близько 1-15 хвилин, і будь-які інтервали між ними. Наприклад, дрібний виробник може віддавати перевагу роботі при найменших можливих діапазонах тиску і температури для пари, щоб можна було використовувати парове обладнання, що менш дорого коштує, і вимоги до безпеки і компетентності операторів є менш суворими, хоча для більшості виробників були б вигіднішими вищі температури. Триваліший час перебування, необхідний для роботи при низьких температурі/тиску, знижує продуктивність. Проте, це може бути переважним, наприклад, якщо подача пари обмежена. Крім того, триваліший час перебування при низьких 6 UA 104011 C2 5 10 15 20 25 30 35 40 45 50 55 температурах, такий як при температурі близько 180 °C, також може бути використаний тільки протягом певного часу, такого як в ході запуску або завершення виробничого циклу, коли обробку починають при температурі близько 180 °C і продовжують, доки температура утримується на рівні вище 180 °C. Переваги перед механічним способом одержання гранул і брикетів перебувають в вищій якості і більш високій продуктивності. Вища якість полягає в пульпі, підданій паровому вибуху або тепловій обробці, яка має характеристики природного скріплення, які далеко перевершують характеристики скріплення деревини, коли її спресовують механічно без будь-якого попереднього парового вибуху. Це зумовлюється тією обставиною, що до деякої міри вивільняються целюлоза, геміцелюлоза і лігнін. Найкращі характеристики скріплення виходять, коли гранулюють піддану паровому вибуху пульпу без будь-якого додавання пульпи, не підданої паровому вибуху. Однак поліпшення характеристик скріплення для гранул, одержаних з суміші механічно тонкоподрібненого лігнінвмісного матеріалу, такого як деревина, і пульпи, що пройшла паровий вибух/теплову обробку згідно з даним винаходом, в порівнянні з гранулами/брикетами, одержаними тільки з механічно тонкоподрібненої деревини, настільки велике, що забезпечує достатнє підвищення якості відносно великих сегментів ринку гранул/брикетів. Поліпшені характеристики скріплення ведуть до меншого об'єму тонких фракцій і кращої когезії. Це є одним з самих значних критеріїв якості гранул. Вища продуктивність в гранулюючих і брикетуючих пресах, при такому ж споживанні енергії, виходить тому, що піддана паровому вибуху пульпа має м'якшу консистенцію і може бути легше гранульована, ніж механічно тонкоподрібнена деревина, і до того ж можна підвищити об'ємну вагу гранул і брикетів без збільшення витрати електроенергії. Оптимальне сумішеве відношення підданої паровому вибуху/тепловій обробці пульпи та інших лігнінвмісних матеріалів, таких як деревина, в гранулах/брикетах залежить від ряду факторів, які часто розрізнюються для кожного індивідуального підприємства. Тип лігнінвмісного матеріалу, що використовується, такого як деревина, являє собою основний фактор, оскільки визначає доступність сировинних матеріалів на підприємстві взагалі. Співвідношення між вартістю електроенергії і тепловою енергією, що використовується в реакторному процесі, також є важливим, оскільки частина, яку змішують з обробленою паровим вибухом пульпою, тонко подрібнена завчасно в ударному млині, який вимагає електричної енергії. Велике значення також має те, для якого сегмента ринку продуктів призначені гранули або брикети, так що відносна важливість підвищення якості може розрізнятися. Для деяких сегментів ринку буде оптимально нічого не домішувати, тобто, використовують тільки пульпу, що пройшла паровий вибух, і/або тільки пульпу після теплової обробки, тоді як для інших сегментів ринку може бути оптимальним домішування близько 20-25%. В інших випадках може бути застосовано тільки близько 10-20% по вазі підданій паровому вибуху/тепловій обробці пульпи, і близько 80-90% по вазі не підданого паровому вибуху лігнінвмісного матеріалу, такого як деревина. Консистенція підданої паровому вибуху/тепловій обробці пульпи також виявляє вплив на якість гранул/брикетів, і тим самим на те, які сумішеві співвідношення є оптимальними. Розмір частинок для сировинних матеріалів/матеріалу при надходженні в реактор є вирішальним для того, чи перетворюється пульпа в коричневий порошок, як при введенні тирси як сировинного матеріалу, або чи має пульпа консистенцію, більш схожу на сухий дроблений торф, з довгими пучками волокон, які є м'якими. Гранули/брикети з останнього типу пульпи забезпечують навіть кращі властивості в тому, що стосується меншої кількості тонких фракцій, ніж в підданій паровому вибуху пульпі з тирси. Для одержання цього типу пульпи сировинний матеріал, що надходить в реактор, повинен бути набагато більшим, ніж типовий розмір частинок для тирси, і для одержання такої пульпи деякі типи лігнінвмісних матеріалів придатні краще, ніж інші. У даному способі вологість сировинних матеріалів, коли вони надходять в реактор для парового вибуху/теплової обробки, є значно нижчою (близько 0-30%, альтернативно близько 020% по вазі), ніж в прототипному способі (30-45% по вазі). Це означає, що споживання пари в реакторі, яка необхідна для нагрівання матеріалу до даної температури, є нижчим, що веде до скорочення виробничих витрат. Нижчі потреби в парі також зумовлюють коротший час заповнення і тривалість зниження тиску для пари, що, в свою чергу, дає більше число порцій або партій за одиницю часу. Це означає вищу продуктивність в реакторі даного розміру. У даному винаході переважно передбачають тільки одну необов'язкову стадію висушування, незалежно від вихідної вологості, і немає необхідності висушувати пульпу перед спрямуванням її на гранулювання. Однак можливо, що маса може бути висушена згідно з даним винаходом з використанням перегрітої (ненасиченого) пари в реакторі під час теплової обробки, замість насиченої пари, яка є загальноприйнятою для такої теплової обробки. 7 UA 104011 C2 5 10 15 20 25 30 35 40 45 50 55 Застосуванням ненасиченої перегрітої пари в реакторі під час теплової обробки вода буде витіснятися з матеріалу, і температура атмосфери в реакторі знижується до досягнення умов рівноважного стану. Цим шляхом перегріта пара може бути підведена за умов і в кількостях, які приводять до того ж температурного діапазону (близько 180-235 °C) в реакторі для теплової обробки, який необхідний для обробки, як описано раніше. Наприклад, такі умови можуть являти собою ненасичену водяну пару з температурою близько 350 °C, при тиску близько 20 бар (2 МПа). У реальній ситуації цим шляхом звичайно одержують зниження вологості сировинного матеріалу на величину аж до 5 процентів. Інакше кажучи, це означає, що можна було знизити вологість матеріалу, завантаженого в реактор при відносній вологості близько 20%, приблизно до 15%, і подібним чином, якщо в реактор подають матеріал з відносною вологістю близько 12%, то вологість цього матеріалу могла б бути знижена до близько 7% нагнітанням перегрітої пари в реактор. Тому даний винахід забезпечує можливість одержання гранично сухого матеріалу для гранулювання або брикетування, і тим самим гранично сухих гранул або брикетів. Альтернативно, спосіб з використанням перегрітої пари для зниження вмісту води в матеріалі в реакторі використовують для зниження температури або тривалості стадії висушування перед тепловою обробкою, щоб одержати такий же продукт з такими ж властивостями, як описано раніше. Залежно від того, чи більшу, чи меншу або таку ж кількість енергії підводять з перегрітою парою, можуть бути одержані різні результати і продукти. Також можна висушувати матеріал в реакторі в більшій мірі, але тоді реактори необхідно використовувати як сушарки, в доповнення до теплової обробки, що збільшило б тривалість часу перебування в реакторах, і тим самим знизило б продуктивність обробки. Перевага виконання тільки однієї стадії висушування і, можливо, одержання додаткового зниження вмісту води в матеріалі за допомогою перегрітої пари в реакторі, зводиться до того, що виключаються дві класичних стадії сушіння, як в прототипі, в якому використовують насичену пару і дві сушарки, що пов'язано з суттєво вищими капіталовкладеннями, ніж якби застосовували одну стадію висушування, як в даному винаході. Коли ту ж продуктивність сушіння доводиться поділяти на дві класичних сушарки, капітальні витрати, зверх того, стають значно вищими, ніж для однієї сушарки, яка одна має сукупну продуктивність. Згідно з даним винаходом, продуктивність однієї сушарки, можливо, може бути навіть знижена, якщо додаткове висушування виконують в реакторі, як згадано вище, або може бути скорочена загальна тривалість обробки. У даному винаході зниження тиску альтернативно може бути проведене так, щоб одержати паровий вибух, або ж зниження тиску може бути проведене так поступово, що паровий вибух не відбувається. Вибір між цими способами роблять на основі того, чи подрібнений матеріал попередньо настільки тонко, щоб не було необхідності в розділенні його на волокна паровим вибухом. Спосіб, який представлений згідно з даним винаходом, може бути пристосований до існуючих установок для одержання гранул/брикетів, які основуються на механічному тонкому подрібненні і гранулюванні або брикетуванні без інших капіталовкладень, ніж в реактор(и), виробництво пари, прийняття пульпи і обробку пари, яка є окремою від пульпи, і необов'язкове змішування з механічно тонкоподрібненим лігнінвмісним матеріалом, наприклад, деревиною. Якщо вся сировина повинна бути піддана впливу паровим вибухом, реактор може бути введений у виробничу лінію замість тонкого подрібнення (типово за допомогою ударного млина). Якщо повинна бути приготована суміш, то деяка кількість сировинних матеріалів може бути необов'язково відправлена після сушарки в реактор, і деяка кількість піддана механічному тонкому подрібненню, - при цьому типово більші частинки спрямовують в реактор. Якщо до існуючих установок повинен бути пристосований спосіб двостадійного сушіння згідно з прототипом, то будуть потрібні капіталовкладення на додаткову сушарку, щоб висушувати пульпу після парового вибуху, тобто, перед гранулюванням або брикетуванням пульпи. На практиці ту ж сушарку не можна використовувати для сировинних матеріалів, які повинні бути піддані паровому вибуху, і частині сировинних матеріалів, які необов'язково повинні бути тонко подрібнені механічним шляхом, оскільки в цих двох випадках дуже сильно розрізнюються вимоги до відносного вмісту вологи після висушування. Як такий, спосіб згідно з винаходом є переважним для виконання на існуючих установках в практичному, логістичному і економічному плані. 8 UA 104011 C2 ФОРМУЛА ВИНАХОДУ 5 10 15 20 25 30 35 40 45 50 55 1. Спосіб одержання гранул або брикетів з лігнінвмісного матеріалу, що включає стадії, в яких: пропускають лігнінвмісний матеріал, що має вміст вологи менший ніж близько 30 % за масою, в реактор, нагрівають лігнінвмісний матеріал до температури 180-235 °C нагнітанням перегрітої пари в реактор, витримують матеріал в реакторі протягом 1-12 хвилин для виділення лігніну, знижують тиск в реакторі і формують оброблений матеріал з утворенням гранул або брикетів. 2. Спосіб за п. 1, в якому лігнінвмісний матеріал являє собою лігноцелюлозний матеріал, матеріал, що включає деревину, бамбук, волокна цукрової тростини, солому або траву. 3. Спосіб за п. 1, в якому лігнінвмісний матеріал знаходиться в формі пилу, тирси, крихт, трісок, частинок, уламків, стружок або обрізків. 4. Спосіб за п. 3, в якому частинки являють собою целюлозні стружки. 5. Спосіб за п. 4, в якому стружки мають довжину близько 25 мм. 6. Спосіб за п. 1, в якому зниження тиску в реакторі відбувається, спричиняючи розділення на волокна матеріалу паровим вибухом. 7. Спосіб за п. 1, в якому зниження тиску в реакторі відбувається без парового вибуху. 8. Спосіб за п. 1, в якому лігнінвмісний матеріал розділяють перед спрямуванням в реактор. 9. Спосіб за п. 8, в якому довжина лігнінвмісного матеріалу становить менше ніж близько 3 мм. 10. Спосіб за п. 1, в якому вміст вологи в лігнінвмісному матеріалі знижують на величину в діапазоні близько 1-5 % одиниць відносної вологості лігнінвмісного матеріалу. 11. Спосіб за п. 1, в якому перегріта пара, що нагнітається в реактор, має температуру близько 350 °C і тиск близько 20 бар (2 МПа). 12. Спосіб за п. 1, в якому оброблений матеріал переносять з реактора в приймальний резервуар для відділення пари від матеріалу так, щоб мінімальна кількість конденсату з пари залишалася як волога в гранулах і брикетах. 13. Спосіб за п. 1, що додатково включає стадію, в якій: висушують лігнінвмісний матеріал перед нагріванням лігнінвмісного матеріалу. 14. Спосіб за п. 1, в якому матеріал висушують до відносного вмісту вологи 5-15 % за масою. 15. Спосіб за п. 1, що додатково включає стадію, в якій: змішують оброблений матеріал з лігнінвмісним матеріалом. 16. Спосіб за п. 15, в якому домішаний лігнінвмісний матеріал має вміст вологи менший 18 % за масою. 17. Спосіб за п. 15, в якому домішаний лігнінвмісний матеріал має типовий розмір частинок менший 2 мм. 18. Спосіб за п. 1, що додатково включає стадію, в якій: спрямовують гранули або брикети в охолоджуючий пристрій, через який пропускають повітря для регульованого охолоджування гранул або брикетів, завдяки чому знижують об'єм тонких фракцій. 19. Спосіб за п. 1, в якому гранули або брикети мають відносний вміст вологи менший ніж близько 5 % за масою. 20. Спосіб за п. 1, в якому гранули або брикети мають енерговміст більший ніж близько 5,0 МВтгод./тонну. 21. Лігнінвмісні гранула або брикет, використовувані як джерело палива, одержані способом, що включає стадії, в яких: пропускають лігнінвмісний матеріал, що має вміст вологи менший ніж близько 30 % за масою, в реактор, нагрівають лігнінвмісний матеріал до температури 180-235 °C нагнітанням перегрітої пари в реактор, витримують матеріал в реакторі протягом 1-12 хвилин для виділення лігніну, знижують тиск в реакторі і формують оброблений матеріал з утворенням гранул або брикетів. 22. Лігнінвмісні гранула або брикет за п. 21, де спосіб одержання лігнінвмісних гранули або брикету додатково включає стадію, в якій: висушують лігнінвмісний матеріал перед нагріванням лігнінвмісного матеріалу. 23. Лігнінвмісні гранула або брикет за п. 21 або п. 22, де спосіб одержання лігнінвмісних гранули або брикету додатково включає стадію, в якій: 9 UA 104011 C2 спрямовують щонайменше одну гранулу або брикет в охолоджуючий пристрій, через який пропускають повітря для регульованого охолоджування щонайменше однієї гранули або брикету, завдяки чому знижують об'єм тонких фракцій. Комп’ютерна верстка Л. Бурлак Державна служба інтелектуальної власності України, вул. Урицького, 45, м. Київ, МСП, 03680, Україна ДП “Український інститут промислової власності”, вул. Глазунова, 1, м. Київ – 42, 01601 10

ДивитисяДодаткова інформація

Назва патенту англійськоюA method for the production of pellets or briquettes

Автори російськоюGronn, Arne Johannes

МПК / Мітки

Мітки: гранул, брикетів, спосіб, одержання

Код посилання

<a href="https://ua.patents.su/12-104011-sposib-oderzhannya-granul-abo-briketiv.html" target="_blank" rel="follow" title="База патентів України">Спосіб одержання гранул або брикетів</a>

Попередній патент: Сполуки пурину

Наступний патент: Кривошипно-шатунний механізм

Випадковий патент: Спосіб діагностики розвитку остеопорозу