Селективне деалюмінування цеолітів структурного типу морденіту

Формула / Реферат

1. Спосіб селективного деалюмінування цеоліту структурного типу MOR, що включає наступні стадії:

(I) введення у цеоліт типу MOR одновалентного металу з одержанням цеоліту, що містить метал; і

(II) обробка цеоліту, що містить метал, водяною парою при температурі, яка становить щонайменше 400 °C, з одержанням деалюмінованого цеоліту, що містить метал.

2. Спосіб за п. 1, у якому одновалентний метал належить до групи 1 або групи 11 Періодичної таблиці елементів.

3. Спосіб за п. 2, у якому одновалентний метал являє собою натрій або срібло.

4. Спосіб за будь-яким із пунктів 1-3, у якому у цеоліт типу MOR вводять одновалентний метал для здійснення іонного обміну всіх або, по суті, всіх бренстедівських кислотних центрів 8-членних кільцевих каналів, але не бренстедівських кислотних центрів 12-членних кільцевих каналів.

5. Спосіб за будь-яким із пунктів 2-4, у якому цеоліт типу MOR являє собою морденіт, і у морденіт введений одновалентний метал у кількості, еквівалентній 50 мол. % від загальної кількості присутнього у морденіті алюмінію.

6. Спосіб за будь-яким із пунктів 1-5, у якому цеоліт прожарюють перед здійсненням стадії (II).

7. Спосіб за будь-яким із пунктів 1-6, у якому цеоліт, що містить метал, обробляють водяною парою з метою видалення всього або, по суті, всього алюмінію з 12-членних кільцевих каналів.

8. Спосіб за будь-яким із пунктів 1-7, у якому деалюмінований цеоліт типу MOR зі стадії (II) перетворюють у протоновану форму деалюмінованого цеоліту типу MOR.

9. Спосіб за п. 8, у якому деалюмінований цеоліт, що містить метал, перетворюють у протоновану форму шляхом перетворення деалюмінованого цеоліту в амонійну форму з наступним прожарюванням амонійної форми деалюмінованого цеоліту.

10. Спосіб за п. 8, у якому деалюмінований цеоліт, що містить метал, перетворюють у протоновану форму шляхом обробки мінеральною кислотою при рН, що становить менше 7.

11. Спосіб за будь-яким із пунктів 8-10, у якому у протоновану форму деалюмінованого цеоліту шляхом іонного обміну або іншим способом вводять один або більше металів, вибраних із міді, срібла, золота, нікелю, іридію, родію, платини, паладію й кобальту.

12. Спосіб за п. 11, у якому деалюмінований цеоліт, що містить метал, прожарюють.

13. Цеоліт типу MOR, що має поліпшену каталітичну активність у реакції карбонілювання, який одержують у такий спосіб, що включає наступні стадії:

(І) введення у цеоліт типу MOR одновалентного металу з одержанням цеоліту, що містить метал;

(II) обробки цеоліту, що містить метал, водяною парою при температурі, яка становить щонайменше 400 °C, з утворенням деалюмінованого цеоліту, що містить метал; і

(III) перетворення деалюмінованого цеоліту, що містить метал, у протоновану форму деалюмінованого цеоліту.

14. Спосіб одержання щонайменше однієї з наступних речовин: оцтова кислота й метилацетат, шляхом карбонілювання щонайменше одного карбонілованого реагенту, вибраного з метанолу, диметилового ефіру й диметилкарбонату, монооксидом вуглецю у присутності цеолітного каталізатора, що являє собою деалюмінований цеоліт структурного типу MOR, отриманий способом за будь-яким із пунктів 8-13.

15. Спосіб за п. 14, у якому при карбонілюванні утворюється потік продукту, що включає метилацетат, метилацетат виділяють і гідролізують з одержанням оцтової кислоти, або гідролізують потік продукту, з якого виділяють оцтову кислоту.

Текст

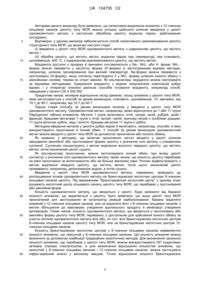

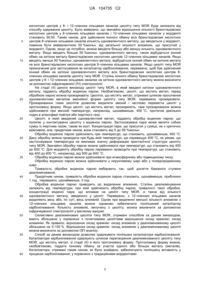

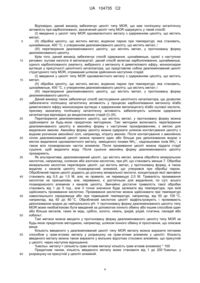

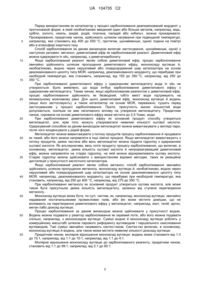

Реферат: Одержання селективно деалюмінованих цеолітів структурного типу MOR шляхом введення у цеоліт одновалентного металу з наступною обробкою водяною парою. Деалюміновані цеоліти, які після цього перетворені у протоновану форму та/або в які введений метал, підходять для застосування як каталізатори процесів карбонілювання, в результаті яких одержують оцтову кислоту та/або метилацетат. UA 104735 C2 (12) UA 104735 C2 UA 104735 C2 5 10 15 20 25 30 35 40 45 50 55 Даний винахід відноситься до спосо бу селективного деалюмінування цеолітів структурного типу MOR, конкретно, до деалюмінування морденітів. Також даний винахід відноситься до застосування деалюмінованих цеолітів типу MOR як каталізатори карбонілювання метанолу й/або диметилового ефіру монооксидом вуглецю з одержанням, щонайменше, однієї з наступних речовин: оцтової кислоти й метилацетату. Звичайно під цеолітами розуміють алюмосилікати з відкритою тривимірною каркасною структурою, що складається з тетраедрів ТЕ4 зі загальними кутами, де Т являє собою алюміній або кремній. Катіони, що врівноважують заряд аніонного каркаса, слабко пов'язані з атомами кисню каркаса, а інший об'єм пор заповнений молекулами води. Позакаркасні катіони звичайно можна піддати іонному обміну, а молекули води можна видалити. Тетраедри з'єднані один із одним з утворенням кільцевих і клітинних структур, що включають пори й мережі пор, що проходять за всіма кристалами цеоліту. Кільцеві структури (кільця) цеоліту, як правило, утворені 8, 10 або 12 тетраедричними структурними одиницями, хоча були синтезовані цеоліти з більшими кільцями. Кожному структурному типу цеоліту Міжнародною цеолітною асоціацією (IZA) привласнений трибуквений код структурного типу. Наприклад, позначення MOR відповідає цеолітним матеріалам, що мають структуру каркаса, характерну для морденіту. Описи всіх структурних типів, яким привласнені коди IZA, включені у Базу даних цеолітних структур (www.iza-structure.org). Структури цеолітів також визначені в Atlas of Zeolite Structure Types, W.M. Meier, D.H. Olson і Ch. Baerlocher, видання 6, виправлене, 2007, Elsevier. Цеоліти, що мають тип каркаса, позначений кодом MOR, включають основні канали, утворені 12-членними кільцями, і пересічні з ними канали, утворені 8-членними кільцями (бічні кишені). Морденіти мають каркасну структуру, яка позначається кодом MOR. Загалом, було показано, що природні й синтетичні цеоліти мають каталітичні властивості у різних хімічних процесах. Конкретно, відомо, що морденіти здатні здійснювати каталіз карбонілювання метанолу й/або диметилового ефіру монооксидом вуглецю з утворенням оцтової кислоти й/або метилацетату. Наприклад, карбонілювання метанолу монооксидом вуглецю у присутності морденітних каталізаторів, що включають мідь, нікель, іридій, родій або кобальт, з утворенням оцтової кислоти описано, наприклад, у патенті EP-A-0 596 632. У патенті WO 2006/121778 описаний спосіб виробництва нижчого алкільного складного ефіру нижчої аліфатичної карбонової кислоти шляхом карбонілювання у, по суті, безводних умовах нижчого алкільного простого ефіру монооксидом вуглецю у присутності морденітного або феррієритного цеолітного каталізатора. У патенті WO 2005/105720 описаний спосіб одержання карбонових кислот та їхніх похідних у присутності морденіту, що містить, поряд із алюмінієм і кремнієм, інші елементи каркаса, в який введені мідь, нікель, іридій, родій або кобальт. У статті Specificity of Sites within Eight-Membered Ring Zeolite Channels for Carbonylation of Methyls to Acetyls, Bhan A. та ін., J. Am. Chem. Soc. 2007, 129, 4919-4924 описана реакційна здатність груп СН3, розташованих усередині восьмичленних кільцевих каналів морденіту й феррієриту, у реакціях карбонілювання. У патенті US 3 551 353 описаний спосіб деалюмінування морденіту шляхом почергового контактування з водяною парою й мінеральною кислотою. Описано, що деалюмінований морденіт проявляє активність у реакціях перетворення вуглеводнів, наприклад, крекінгу. У патенті US 5 238 677 описаний спосіб деалюмінування цеоліту, що має структуру морденіту, шляхом контактування цеоліту з дикарбоновою кислотою й обробки водяною парою. У патенті US 4 654 316 описаний спосіб селективного деалюмінування поверхні цеолітів шляхом послідовного іонного обміну й прожарювання, з метою поліпшення селективності каталізатора у реакціях перетворення вуглеводнів. У процесах карбонілювання вкрай бажано поліпшити робочі параметри каталізатора. Такі параметри включають селективність утворення продукту, вихід продукту, стабільність каталізатора й термін його служби. Цільовими продуктами способів карбонілювання, в яких як каталізатор застосовують морденіт, є оцтова кислота й/або метилацетат. Утворення вуглеводнів у таких процесах карбонілювання вкрай небажане. Вуглеводні можуть приводити до утворення шару коксу на каталізаторі, що веде до його дезактивації. Не бажаючи бути зв'язаними якою-небудь теорією, вважають, що у процесах карбонілювання реакції, що приводять до утворення вуглеводневих побічних продуктів, протікають у 12-членних кільцевих каналах цеоліту MOR, у той час як реакції утворення цільових продуктів процесу карбонілювання протікають у 8-членних кільцевих каналах. Таким чином, було б украй бажано мати можливість кращого видалення алюмінію з 12членних кільцевих каналів цеоліту типу MOR, що привело б до одержання каталізатора, що має поліпшені експлуатаційні показники у процесах карбонілювання. 1 UA 104735 C2 5 10 15 20 25 30 35 40 45 50 55 60 Авторами даного винаходу було виявлено, що селективне видалення алюмінію з 12-членних кільцевих каналів цеоліту типу MOR можна успішно здійснити шляхом введення у цеоліт одновалентного металу з наступною обробкою цеоліту водяною парою, здійснюваних послідовно. Відповідно, у даному винаході забезпечується спосіб селективного деалюмінування цеоліту структурного типу MOR, що включає наступні стадії: (I) введення у цеоліт типу MOR одновалентного металу з одержанням цеоліту, що містить метал; і (II) обробка цеоліту, що містить метал, водяною парою при температурі, яка становить, щонайменше, 400 °C, з одержанням деалюмінованого цеоліту, що містить метал. Морденіти доступні у продажу й звичайно поставляються у Na-, NH4- або H- формі. NH4 форму можна перевести у кислотну форму (Н-форму) зі застосуванням відомих методик, наприклад, шляхом прожарювання при високій температурі. Na-форму можна перевести у протоновану (Н-форму), якщо спочатку перетворити її у NH4 -форму шляхом іонного обміну з амонійними солями, такими як нітрат амонію. Як альтернатива, морденіти можна синтезувати за відомими методиками. Одержання морденіту з водних неорганічних композицій добре відомо, і у літературі описано декілька способів готування морденіту, наприклад спосіб, наведений у патенті US 4 205 052. Придатним чином, молярне відношення оксид кремнію: оксид алюмінію у цеоліті типу MOR, який застосовується у способі за даним винаходом, становить, щонайменше, 10, звичайно, від 10:1 до 90:1, наприклад, від 10:1 до 40:1. Перша стадія способу за даним винаходом полягає у введенні у цеоліт типу MOR одновалентного металу. Одновалентний метал, наприклад, може відноситися до 1 або 11 групи Періодичної таблиці елементів. Метали 1 групи включають літій, натрій, калій, рубідій, цезій і францій. Кращими металами 1 групи є літій, натрій і калій, причому натрій є особливо кращим. 11 група включає срібло, мідь і золото. Кращим металом 11 групи є срібло. Методики введення металів у цеоліти добре відомі й включають, наприклад, способи, в яких використовують просочення й іонний обмін. У способі за даним винаходом одновалентний метал можна вводити у цеоліт типу MOR за допомогою просочення або іонного обміну. Як правило, у методиці, що включає просочення, метал вводять у цеоліт шляхом змішування амонійної або протонованої форми цеоліту з розчином солі металу з утворенням суспензії. Суспензію концентрують з метою виділення вологого твердого цеоліту, що містить метал; потім зазначений цеоліт сушать. Як альтернатива просоченню, можна застосовувати іонний обмін, при якому цеоліт контактує з розчином солі одновалентного металу таким чином, що кількість цеоліту перебуває на рівні просочення за вологоємністю або на більше високому рівні. Розчин відфільтровують з метою виділення твердого цеоліту, що містить метал, після цього зазначений цеоліт промивають, наприклад, деіонізованою водою, а потім сушать. Введення у цеоліт типу MOR одновалентного металу, переважно, приводить до розташування атомів одновалентного металу на бренстедовских кислотних центрах 8-членних кільцевих каналів цеоліту. Під вираженням "бренстедовский кислотний центр" у даному описі розуміють кислотний центр кільцевого каналу цеоліту типу MOR, що перебуває у протонованій або амонійній формі. Кількість одновалентного металу, що вводиться у цеоліт, буде залежати від бажаної кількості алюмінію, що видаляється з цеоліту. Було виявлено, що якщо цеоліт типу MOR призначений для застосування як каталізатор реакцій карбонілювання, бажано видаляти алюміній з 12-членних кільцевих каналів, але не видаляти його з 8-членних кільцевих каналів, з метою збільшення до максимуму утворення ацетильного продукту й мінімізації утворення вуглеводнів. Таким чином, кількість одновалентного металу, що вводиться у протоновану або амонійну форму цеоліту типу MOR, переважно, є достатньою для здійснення іонного обміну за участю катіонів одновалентного металу всіх або, по суті, всіх бренстедовских кислотних центрів 8-членних кільцевих каналів цеоліту типу MOR, але не бренстедовских кислотних центрів 12членних кільцевих каналів. Кількість бренстедовских кислотних центрів у 8-членних кільцевих каналах еквівалентно кількості алюмінію, що присутній у 8-членних кільцевих каналах. Цю кількість алюмінію можна визначити за допомогою комбінації традиційних аналітичних методів. Для визначення загальної кількості алюмінію, що перебуває у цеоліті типу MOR, можна використовувати ІЗП (індуктивно зв'язана плазма) спектроскопію, а для визначення відношення кількостей алюмінію, що присутній у 8-членних кільцевих каналах і 12-членних кільцевих каналах, можна застосувати інфра-червоний аналіз у високому вакуумі. Точне відношення кількості бренстедовских 2 UA 104735 C2 5 10 15 20 25 30 35 40 45 50 55 60 кислотних центрів у 8- і 12-членних кільцевих каналах цеоліту типу MOR буде залежати від способу одержання цеоліту. Було виявлено, що звичайно відношення кількості бренстедовских кислотних центрів у 8-членних кільцевих каналах і 12-членних кільцевих каналах у морденіті становить 50:50. Таким чином, для здійснення іонного обміну всіх бренстедовских кислотних центрів 8-членних кільцевих каналів кількість одновалентного металу, що вводиться у морденіт, повинна бути еквівалентною 50 %мольн. від загальної кількості алюмінію, що присутній у морденіті. Однак, якщо це потрібно, можна вводити більшу або меншу кількість одновалентного металу. Якщо вводять більше 50 %мольн. одновалентного металу, також відбудеться іонний обмін на катіони металу бренстедовских кислотних центрів 12-членних кільцевих каналів. Якщо вводять менше 50 %мольн. одновалентного металу, відбудеться іонний обмін на катіони металу не всіх бренстедовских кислотних центрів 8-членних кільцевих каналів. Якщо цеоліт типу MOR призначений для застосування як каталізатор карбонілювання, переважно, щоб був здійснений іонний обмін на катіони одновалентного металу всіх бренстедовских кислотних центрів 8членних кільцевих каналів цеоліту типу MOR. Ступінь іонного обміну бренстедовских кислотних центрів у 8- і 12-членних кільцевих каналах на катіони одновалентного металу можна визначити за допомогою інфрачервоної (ІЧ) спектроскопії. На стадії (II) даного винаходу цеоліт типу MOR, в який введені катіони одновалентного металу, піддають обробці водяною парою. Необов'язково, цеоліт, що містить метал, перед обробкою парою можна прожарювати. Цеоліти, що містять метал, отримані шляхом просочення одновалентним металом амонійної форми цеоліту типу MOR, переважно прожарювати. Прожарювання таких цеолітів дозволяє видалити амоній і частково перевести цеоліт у протоновану форму. Якщо цеоліт, що містить метал, прожарюють, таке прожарювання можна здійснювати при високій температурі, наприклад, щонайменше, 400 °C, протягом декількох годин в атмосфері повітря або інертного газу. Цеоліт, в який введений одновалентний метал, піддають обробці водяною парою, що полягає у контактуванні цеоліту з водяною парою. Застосовувана пара може являти собою суміш із інертним газом, таким як азот. Концентрація пари, що присутня у суміші, не є критично важливою, але, придатним чином, вона становить від 5 до 99 %мольн. Обробку водяною парою здійснюють при температурі, що становить, щонайменше, 400 °C. Дану обробку можна проводити при будь-якій температурі, що перевищує 400 °C, за умови, що застосовувана температура не викликає значну деформацію кристалічної структури цеоліту типу MOR. Звичайно обробку парою можна здійснювати при температурі, що становить від 400 до 600 °C. Для морденіту обробку парою переважно проводити при температурі, що становить від 400 до 600 °C, наприклад, від 500 до 600 °C. Обробку водяною парою можна здійснювати при атмосферному або підвищеному тиску. Обробку водяною парою можна здійснювати у нерухливому шарі або у псевдозрідженому шарі. Тривалість обробки водяною парою вибирають так, щоб досягти бажаного ступеня деалюмінування. Придатним чином, тривалість обробки водяною парою становить, щонайменше, приблизно 1 год., переважно, щонайменше, 3 год. Обробка водяною парою приводить до видалення алюмінію. Ступінь деалюмінування залежить від температури, при якій здійснюють обробку парою, тривалості такої обробки, концентрації водяної пари, що впливає на цеоліт типу MOR, а також від кількості одновалентного металу, введеного у цеоліт. Переважно, з 12-членних кільцевих каналів видаляють весь або, по суті, весь алюміній. Однак при видаленні меншої кількості алюмінію з 12-членних кільцевих каналів можна однаково забезпечити поліпшений каталізатор карбонілювання. Кількість алюмінію, вилучену з цеоліту, можна визначити за допомогою інфрачервоної спектроскопії у високому вакуумі. Селективно деалюміновані цеоліти типу MOR, отримані способом за даним винаходом, мають збільшене у порівнянні з початковими цеолітами відношення оксид кремнію: оксид алюмінію. Як правило, відношення оксид кремнію: оксид алюмінію у деалюмінованому цеоліті збільшене на 5-100 %. Відношення оксид кремнію: оксид алюмінію у деалюмінованому цеоліті можна визначити за допомогою ІЗП-аналізу. Спосіб за даним винаходом дозволяє одержувати поліпшені каталізатори карбонілювання. Каталізатори карбонілювання одержують шляхом перетворення деалюмінованого цеоліту типу MOR, що містить метал, зі стадії (II) в його протоновану форму. Протоновану форму можна, необов'язково, піддати іонному обміну за участю одного або більше металу (металів). Каталізатори, отримані таким чином, як було знайдено, забезпечують поліпшену активність у процесах карбонілювання, у порівнянні з традиційними морденітами. 3 UA 104735 C2 5 10 15 20 25 30 35 40 45 50 55 60 Відповідно, даний винахід забезпечує цеоліт типу MOR, що має поліпшену каталітичну активність при карбонілюванні, зазначений цеоліт типу MOR одержують у такий спосіб: (I) введення у цеоліт типу MOR одновалентного металу з одержанням цеоліту, що містить метал; (II) обробка цеоліту, що містить метал, водяною парою при температурі, яка становить, щонайменше, 400 °C, з утворенням деалюмінованого цеоліту, що містить метал; і (III) перетворення деалюмінованого цеоліту, що містить метал, у протоновану форму деалюмінованого цеоліту. Крім того, даний винахід забезпечує спосіб одержання, щонайменше, однієї з наступних речовин: оцтова кислота й метилацетат; даний спосіб включає карбонілювання, щонайменше, одного карбонілованого реагенту, вибраного з метанолу й диметилового ефіру, монооксидом вуглецю у присутності цеолітного каталізатора, що представляє собою деалюмінований цеоліт структурного типу MOR, отриманий шляхом здійснення наступних стадій: (I) введення у цеоліт типу MOR одновалентного металу з одержанням цеоліту, що містить метал; (II) обробка цеоліту, що містить метал, водяною парою при температурі, яка становить, щонайменше, 400 °C, з утворенням деалюмінованого цеоліту, що містить метал; і (III) перетворення деалюмінованого цеоліту, що містить метал, у протоновану форму деалюмінованого цеоліту. Даний винахід також забезпечує спосіб застосування цеолітного каталізатора, що дозволяє забезпечити поліпшену каталітичну активність у процесах карбонілювання метанолу й/або диметилового ефіру монооксидом вуглецю з одержанням метилацетату й/або оцтової кислоти, причому зазначену поліпшену каталітичну активність забезпечують шляхом одержання каталізатора відповідно до вищеописаних стадій (I)-(III). Перетворення деалюмінованого цеоліту, що містить метал, у протоновану форму можна здійснювати за будь-якою придатною методикою. Такі методики включають перетворення деалюмінованого цеоліту в амонійну форму з наступним прожарюванням, з метою для видалення амонію. Амонійну форму цеоліту можна одержати шляхом контактування цеоліту з водним розчином амонійної солі, наприклад, нітрату амонію. Після контактування з амонійною сіллю деалюмінований цеоліт можна промити один або більше раз деіонізованою водою з + + метою видалення одновалентного металу, заміщеного іонами NH4 , надлишкових іонів NH4 , а також всіх позакаркасних часток алюмінію. Після промивання цеоліт можна піддати стадії сушіння, щоб видалити воду. Після сушіння амонійну форму деалюмінованого цеоліту прожарюють. Як альтернатива, деалюмінований цеоліт, що містить метал, можна обробити мінеральною кислотою, наприклад, соляною або азотною кислотою, при рН, що становить менше 7. Обробка мінеральною кислотою перетворює цеоліт, що містить метал, у протоновану форму, а також видаляє з каналів цеоліту позакаркасний алюміній, що утворився при обробці парою. Оброблений парою цеоліт додають до розчину мінеральної кислоти, концентрація якої звичайно становить від 0,5 до 1,0 М, але, як правило, не перевищує 2,0 М. Тривалість промивання кислотою не принципова, але, переважно, є достатньою для видалення, по суті, всього позакаркасного алюмінію з каналів цеоліту. Звичайно достатня тривалість такої обробки становить від 1 до 5 год., але її точне значення буде залежати від температури, при якій здійснюють промивання кислотою. Промивання кислотою можна здійснювати при температурі навколишнього середовища або при підвищеній температурі, наприклад, від 50 до 100 °C, наприклад, від 50 до 80 °C. Оброблений кислотою цеоліт відфільтровують і промивають деіонізованою водою до нейтрального рН. У протоновану форму деалюмінованого цеоліту типу MOR може необов'язково бути введений за допомогою іонного обміну або іншим способом один або більше металів, таких як мідь, срібло, золото, нікель, іридій, родій, платина, паладій або кобальт. Такі метали можна вводити у протоновану форму деалюмінованого цеоліту типу MOR за будь-якою придатною методикою, наприклад, шляхом іонного обміну й просочення, що описане вище. Кількість введеного у деалюмінований цеоліт типу MOR металу можна виразити питомим способом у грам-атомах металу у розрахунку на грам-атоми алюмінію у цеоліті. Кількість введеного металу можна також виразити у мольних відсотках стосовно алюмінію, що присутній у цеоліті, через наступне відношення: %мольн. металу = (кількість грам-атомів металу/ кількість грам-атомів алюмінію) * 100 Придатним чином, кількість введеного металу може становити від 1 до 200 %мольн. у розрахунку на присутній у цеоліті алюміній. 4 UA 104735 C2 5 10 15 20 25 30 35 40 45 50 55 Перед використанням як каталізатор у процесі карбонілювання деалюмінований морденіт у протонованій формі, в який необов'язково введений один або більше металів, наприклад, мідь, срібло, золото, нікель, іридій, родій, платина, паладій або кобальт, можна прожарювати. Прожарювання, придатним чином, здійснюють шляхом нагрівання при підвищеній температурі, наприклад, яка становить від 400 до 550 °C, протягом, щонайменше, однієї години на повітрі або в атмосфері інертного газу. Спосіб карбонілювання за даним винаходом включає застосування, щонайменше, однієї з наступних речовин: метанол, диметиловий ефір як карбонілований реагент. Диметиловий ефір можна одержувати in situ, наприклад, з диметилкарбонату. Якщо карбонілований реагент являє собою диметиловий ефір, процес карбонілювання звичайно здійснюють шляхом пропущення диметилового ефіру, монооксиду вуглецю й, необов'язково, водню через нерухливий або псевдозріджений шар каталізатора на основі деалюмінованого цеоліту типу MOR, наприклад, деалюмінованого морденіту, що перебуває при необхідній температурі, яка становить, наприклад, від 150 до 350 °C, наприклад, від 250 до 350 °C. При карбонілюванні диметилового ефіру з одержанням метилацетату вода in situ не утворюється. Було виявлено, що вода інгібує карбонілювання диметилового ефіру з одержанням метилацетату. Таким чином, якщо карбонілованим реагентом є диметиловий ефір, процес карбонілювання здійснюють як безводний, тобто вміст води підтримують на мінімальному можливому рівні. Для цього диметиловий ефір, монооксид вуглецю й водень (якщо його застосовують), а також каталізатор на основі MOR, переважно, сушать перед застосуванням у процесі карбонілювання. Проте, присутність малих кількостей води допускається, оскільки не має негативного впливу на утворення метилацетату. Придатним чином, сировина на основі диметилового ефіру може містити до 2,5 %мас. води. При карбонілюванні диметилового ефіру як основний продукт способу утвориться метилацетат, але, крім того, можуть утворюватися невеликі кількості оцтової кислоти. Одержуваний способом за даним винаходом метилацетат можна вивантажувати у вигляді пари, після чого конденсувати у рідкій формі. Метилацетат можна вивантажувати з потоку продуктів процесу карбонілювання й продавати як такий, або його можна направляти в інші хімічні процеси. Якщо метилацетат вивантажують з потоку продуктів, деяка частина або весь метилацетат можна піддати гідролізу з одержанням оцтової кислоти. Як альтернатива, весь потік продукту процесу карбонілювання, що включає, в основному, метилацетат, деяка кількість оцтової кислоти й непрореагувавший диметиловий ефір, можна направляти на стадію гідролізу, на якій можна відокремлювати оцтову кислоту. Стадію гідролізу можна здійснювати з використанням відомих методик, таких як реакційна дистиляція у присутності кислотного каталізатора. Якщо карбонілований реагент являє собою метанол, спосіб карбонілювання звичайно здійснюють шляхом пропущення метанолу, монооксиду вуглецю й, необов'язково, водню через нерухливий або псевдозріджений шар каталізатора на основі деалюмінованого цеоліту типу MOR, наприклад, деалюмінованого морденіту, що перебуває при необхідній температурі, яка становить, наприклад, від 250 до 400 °C, наприклад, від 275 до 350 °C. При карбонілюванні метанолу як основний продукт утвориться оцтова кислота, але може також бути присутньою деяка кількість метилацетату, залежно від ступеня перетворення метанолу. Монооксид вуглецю може бути, по суті, чистим, як, наприклад, монооксид вуглецю, звичайно надаваний постачальниками промислових газів, або він може містити домішки, що не впливають на перетворення диметилового ефіру у метилацетат, наприклад, азот, гелій, аргон, метан і/або діоксид вуглецю. Процес карбонілювання за даним винаходом можна здійснювати у присутності водню. Водень можна подавати у реактор карбонілювання як окремий потік, або його можна подавати спільно, наприклад, з монооксидом вуглецю. Суміші водню й монооксиду вуглецю роблять у комерційному масштабі шляхом парового риформінгу вуглеводнів і парціального окислювання вуглеводнів. Такі суміші звичайно називають синтез-газом. Синтез-газ включає, в основному, монооксид вуглецю й водень, але також може містити невеликі кількості діоксиду вуглецю. Придатним чином, молярне відношення монооксид вуглецю: водень може становити від 1:3 до 15:1, наприклад, від 1:1 до 10:1, наприклад, від 1:1 до 4:1. Молярне відношення монооксиду вуглецю до карбонілованого реагенту, придатним чином, становить від 1:1 до 99:1, наприклад, від 2:1 до 60:1. 5 UA 104735 C2 5 10 15 20 25 30 35 40 45 50 55 60 Процес карбонілювання за даним винаходом можна здійснювати при загальному тиску, що становить від 1 до 100 бар (відн.). Придатним чином, тиск може становити від 10 до 80 бар (відн.). Якщо застосовують водень, його парціальний тиск, придатним чином, становить від 0,1 до 50 бар (відн.). Парціальний тиск монооксиду вуглецю повинен бути достатнім для того, щоб одержання продукту карбонілювання було можливим, але, придатним чином, цей тиск становить від 0,1 до 50 бар (відн.). -1 Часова об'ємна швидкість газу (ЧОШГ), придатним чином, становить від 500 до 40000 год. , -1 наприклад, від 2000 до 20000 год. . Переважно, процес карбонілювання за даним винаходом здійснюють, по суті, під час відсутності галогенідів, таких як йодид. Під вираженням "по суті" розуміють, що галогенід, наприклад, йодид, є присутнім у реакційних газах (диметиловому ефірі й діоксиді вуглецю) і каталізаторі у кількості, що становить менше ніж 500 част./млн., переважно, менше ніж 100 част./млн. Процес карбонілювання можна здійснювати у безперервному або періодичному режимі, переважно, у безперервному режимі. Далі даний винахід буде проілюстрований з посиланням на наступні приклади. Приклад 1. Готування каталізатора А, що представляє собою деалюмінований Н-морденіт У даному прикладі показане одержання деалюмінованого Н-морденітного каталізатора шляхом (I) введення у морденіт катіонів натрію з одержанням Na-морденіту, (II) обробки парою Na-морденіту з одержанням деалюмінованого Na-морденіту й (III) перетворення деалюмінованого Na-морденіту у деалюмінований Н-морденіт шляхом обробки мінеральною кислотою. Інфрачервоні спектри морденіту CBV21A (NH4-морденіт, співвідношення оксид кремнію: оксид алюмінію в якому становить 20, поставлений Zeolyst International) та інших зразків за даним прикладом були отримані за допомогою ІЧ-спектрометра Bruker Vector 33. Вимірювання -1 спектрів здійснювали в області від 3800 до 3500 см з використанням самонесучого диска діаметром 13 мм (приблизно 20 мг), закріпленого всередині високотемпературної камери -2 високого тиску Specac (P/N 5850) у режимі на пропущення, що працює при тиску від 5*10 до -2 8*10 мбар. Диск нагрівали до температури 420 °C зі швидкістю 5 °C/хв і підтримували при цій температурі протягом 16 год. з метою видалення води й всіх інших летучих речовин. Після цього температуру диска зменшували до 150 °C, і знімали спектр. Кожний спектр одержували -1 шляхом усереднення 64 розгорнень у дозволі 2 см . Порожню високотемпературну камеру -2 високого тиску, що перебуває при температурі 150 °C і тиску 8*10 мбар, використовували для визначення рівня тла при спектроскопічному дослідженні. Інфрачервоний спектр морденіту CBV21A показаний на фіг. 1. Деконволюція спектра, наведеного на фіг. 1, дозволила виявити валентні коливання зв'язків О-Н при приблизно 3610 -1 см для бренстедовских кислотних центрів 12-членних кільцевих каналів і при приблизно 3590 -1 см для бренстедовских кислотних центрів 8-членних кільцевих каналів. 50 г морденіту CBV21A змішували з 3,02 г NaNO 3 (35,5 ммоль) у 120 г деіонізованої води й перемішували протягом 16 год. при кімнатній температурі. Потім суміш концентрували під вакуумом до одержання твердої речовини. Тверду речовину сушили у печі при температурі 110 °C протягом 20 год., а потім прожарювали при 500 °C протягом 3 год. на повітрі у статичній системі. Прожарену тверду речовину (Na-морденіт) аналізували за допомогою ІЧ-спектроскопії у високому вакуумі. На інфрачервоному спектрі Na-морденіту видні валентні коливання зв'язків О-1 -1 Н при приблизно 3610 см , але валентні коливання О-Н при приблизно 3590 см відсутні, що свідчить про заміщення катіонами натрію всіх бренстедовских кислотних центрів 8-членних кільцевих каналів при відсутності такого заміщення бренстедовских кислотних центрів у 12членних кільцевих каналах. 8 г Na-морденіту завантажували у кварцову трубку між двома шарами скловати. У кварцову трубку набивали 15-20 см скляних кілець Рашига як матеріал для попереднього нагрівання. 3 Подавали потік азоту зі швидкістю 80 см /хв, і кварцову трубку нагрівали до 500 °C з використанням наступної температурної програми: збільшення температури від температури навколишнього середовища до 90 °C протягом 10 хв, витримування при 90 °C протягом 30 хв, нагрівання до 110 °C протягом 10 хв, витримування при 110 °C протягом 30 хв, наступне нагрівання до 500 °C протягом 60 хв і витримування при такій температурі протягом 4 год. При температурі, що становить 500 °C, у верхню частину кварцового реактора за допомогою голки вводили потік деіонізованої води зі швидкістю 1 мл/хв протягом 4 год. Концентрація водяної пари становила 94 %мольн. По закінченні 4 год. подачу води припиняли. Кварцову трубку 6 UA 104735 C2 5 10 15 20 25 30 35 40 45 50 55 охолоджували до температури навколишнього середовища в атмосфері азоту протягом 12 год. Охолоджену тверду речовину (деалюмінований Na-морденіт) аналізували за допомогою ІЧспектроскопії у високому вакуумі. ІЧ-спектр деалюмінованого Na-морденіту наведений на фіг. 2. 1 Валентних коливань О-Н при приблизно 3610 см не виявлено, що підтверджує видалення алюмінію з 12-членних кільцевих каналів. 8 г деалюмінованого Na-морденіту обробляли водним розчином HCl (80 мл, 1 М) при температурі 80 °C протягом 1 год. Розчин відфільтровували з одержанням твердого деалюмінованого Н-морденіту. Тверду речовину промивали більшою кількістю деіонізованої води з метою видалення всіх слідів іонів хлору з твердої речовини. Потім тверду речовину сушили у печі при температурі, що становить 110 °C, протягом 20 год. Тверду речовину аналізували за допомогою ІЧ-спектроскопії у високому вакуумі. Отриманий ІЧ-спектр показаний -1 на фіг. 3. Присутність валентних коливань зв'язків О-Н при приблизно 3590 см свідчить про те, + що катіони натрію заміщені іонами Н , що є підтвердженням того, що отримана тверда речовина являє собою деалюмінований Н-морденіт. Приклад 2. Одержання каталізатора Г, що представляє собою Н-морденіт (не за даним винаходом) У даному прикладі показане готування Н-морденітного каталізатора, не підданого деалюмінуванню. 10 г NH4–морденіту, що має співвідношення оксид кремнію: оксид алюмінію, що становить 20 (CBV21A, поставлений Zeolyst International) прожарювали при 500 °C протягом 3 год. на повітрі у статичній системі з одержанням Н-морденіту. Пример 3. Карбонілювання диметилового ефіру з використанням каталізаторів А і Г У даному прикладі показане застосування каталізаторів А і Г при карбонілюванні диметилового ефіру. У трубчастий реактор, виготовлений зі сплаву Хастеллой, поміщали 0,6 мл каталізатора, а перед ним розміщали шар гамма-оксиду алюмінію (0,2 г). Кожний каталізатор перед застосуванням спресовували (за допомогою преса specac з 32 мм наконечником при зусиллі 12 т) і просівали з одержанням часток розміром від 250 до 500 мкм. Частину трубчастого реактора, що містить каталізатор, нагрівали за допомогою електричної нагрівальної сорочки. Реактор і нагрівальна сорочка були встановлені у нагрівальному кожусі, що підтримує температуру шару гамма-оксиду алюмінію. Реактор нагрівали при атмосферному тиску у струмі азоту до 130 °C у нагрівальному кожусі. Після досягнення зазначеної температури склад сировинного газу міняли таким чином, що він включав 80 %мольн. монооксиду вуглецю й 20 %мольн. водню, тиск у реакторній системі збільшували до 20 бар (відн.). Газову суміш подавали у реактор з газового колектора через масовий витратомір при швидкості потоку газу, що становить 5000 у годину. Реактор нагрівали до 300 °C зі швидкістю 3 °C у хвилину з використанням електричної нагрівальної сорочки. При досягненні цієї температури умови підтримували постійними протягом 2 год., після чого починали реакцію карбонілювання шляхом введення диметилкарбонату при швидкості потоку, достатній для забезпечення газоподібної сировини, що включає 76 %мольн. монооксиду вуглецю, 19 %мольн. водню й 5 %мольн. диметилового ефіру. Постійний потік газів, що відходять, реакції відбирали з боку реакторної системи, що має високий тиск, за допомогою голчастого клапана, тиск цього потоку зменшували до атмосферного при підтримці температури, яка становить, щонайменше, 130 °C, і направляли його у газовий хроматограф для аналізу. Вихідний з реактора потік, що включає метилацетат і оцтову кислоту, направляли у газовий хроматограф для аналізу. Часовий об'ємний вихід (ЧОВ) ацетильних продуктів розраховували як молярний еквівалент маси оцтової кислоти, що відповідає сумі отриманих метилацетату й оцтової кислоти, вираженої у грамах оцтової кислоти на годину у розрахунку на літр каталізатора. На фіг. 4 показаний часовий об'ємний вихід (ЧОВ) ацетильних продуктів стосовно часу з моменту початку подачі потоку при карбонілюванні диметилового ефіру з використанням каталізаторів А і Г. З даних, показаних на фіг. 4, чітко видно, що деалюмінований каталізатор А більше ефективний у порівнянні з недеалюмінованим каталізатором Г при перетворенні диметилового ефіру у продукти карбонілювання, які представляють собою метилацетат і оцтову кислоту. Приклад 4. Готування каталізатора Б, що представляє собою прожарений деалюмінований Ag-морденіт 10 г каталізатора А при перемішуванні додавали до розчину 1,36 г AgNO3 (8 ммоль) у 100 мл деіонізованої води при 80 °C протягом 2 год. з одержанням деалюмінованого морденіту, що включає срібло; отриману речовину промивали за допомогою приблизно 1,5 л деіонізованої води, сушили при температурі, що становить 110 °C, протягом 20 год., після чого прожарювали при 500 °C протягом 3 год. на повітрі у статичній системі. 7 UA 104735 C2 5 10 15 20 Приклад 5. Готування каталізатора В, що представляє собою непрожарений деалюмінований Ag-морденіт Повторювали методику прикладу 4, але стадію прожарювання не здійснювали. Приклад 6. Готування каталізатора Д, що представляє собою прожарений недеалюмінований Ag-морденіт (не відповідно до даного винаходу) 20 г NH4-морденіту, в якому відношення оксид кремнію: оксид алюмінію становило 20, (CBV21A, поставлений Zeolyst International) змішували з розчином 2,72 г AgNO 3 (16 ммоль, концентрація розчину 80 ммоль/л) у 200 мл деіонізованої води й перемішували у темряві протягом 2 год. при 80 °C. Потім розчин відфільтровували з одержанням твердого Ag-морденіту. Тверду речовину промивали більшою кількістю деіонізованої води (приблизно 1,5 л на кожні 10 г твердої речовини) у темряві. Вологий Ag-морденіт сушили при температурі 110 °C протягом 20 год., після чого прожарювали протягом 3 год. при 500 °C на повітрі у статичній системі. Приклад 7. Карбонілювання диметилового ефіру з використанням каталізаторів Б, В і Д Карбонілювання диметилового ефіру здійснювали відповідно до методики прикладу 3, з використанням каталізаторів Б, В і Д. Результати реакцій карбонілювання наведені на фіг. 5. На фіг. 5 відображений часовий об'ємний вихід (ЧОВ) ацетильних продуктів відносно часу з моменту початку подачі потоку при карбонілюванні диметилового ефіру з використанням каталізаторів Б, В і Д. Як видно з фіг. 5, деалюміновані каталізатори на основі Ag-морденіту за даним винаходом (каталізатори Б і В) забезпечують кращі експлуатаційні показники у реакції карбонілювання, у порівнянні з недеалюмінованим Ag-морденітом (каталізатор Д). ФОРМУЛА ВИНАХОДУ 25 30 35 40 45 50 55 60 1. Спосіб селективного деалюмінування цеоліту структурного типу MOR, що включає наступні стадії: (I) введення у цеоліт типу MOR одновалентного металу з одержанням цеоліту, що містить метал; і (II) обробка цеоліту, що містить метал, водяною парою при температурі, яка становить щонайменше 400 °C, з одержанням деалюмінованого цеоліту, що містить метал. 2. Спосіб за п. 1, у якому одновалентний метал належить до групи 1 або групи 11 Періодичної таблиці елементів. 3. Спосіб за п. 2, у якому одновалентний метал являє собою натрій або срібло. 4. Спосіб за будь-яким із пунктів 1-3, у якому у цеоліт типу MOR вводять одновалентний метал для здійснення іонного обміну всіх або, по суті, всіх бренстедівських кислотних центрів 8членних кільцевих каналів, але не бренстедівських кислотних центрів 12-членних кільцевих каналів. 5. Спосіб за будь-яким із пунктів 2-4, у якому цеоліт типу MOR являє собою морденіт, і у морденіт введений одновалентний метал у кількості, еквівалентній 50 мол. % від загальної кількості присутнього у морденіті алюмінію. 6. Спосіб за будь-яким із пунктів 1-5, у якому цеоліт прожарюють перед здійсненням стадії (II). 7. Спосіб за будь-яким із пунктів 1-6, у якому цеоліт, що містить метал, обробляють водяною парою з метою видалення всього або, по суті, всього алюмінію з 12-членних кільцевих каналів. 8. Спосіб за будь-яким із пунктів 1-7, у якому деалюмінований цеоліт типу MOR зі стадії (II) перетворюють у протоновану форму деалюмінованого цеоліту типу MOR. 9. Спосіб за п. 8, у якому деалюмінований цеоліт, що містить метал, перетворюють у протоновану форму шляхом перетворення деалюмінованого цеоліту в амонійну форму з наступним прожарюванням амонійної форми деалюмінованого цеоліту. 10. Спосіб за п. 8, у якому деалюмінований цеоліт, що містить метал, перетворюють у протоновану форму шляхом обробки мінеральною кислотою при рН, що становить менше 7. 11. Спосіб за будь-яким із пунктів 8-10, у якому у протоновану форму деалюмінованого цеоліту шляхом іонного обміну або іншим способом вводять один або більше металів, вибраних із міді, срібла, золота, нікелю, іридію, родію, платини, паладію й кобальту. 12. Спосіб за п. 11, у якому деалюмінований цеоліт, що містить метал, прожарюють. 13. Цеоліт типу MOR, що має поліпшену каталітичну активність у реакції карбонілювання, який одержують у такий спосіб, що включає наступні стадії: (І) введення у цеоліт типу MOR одновалентного металу з одержанням цеоліту, що містить метал; (II) обробка цеоліту, що містить метал, водяною парою при температурі, яка становить щонайменше 400 °C, з утворенням деалюмінованого цеоліту, що містить метал; і 8 UA 104735 C2 5 10 (III) перетворення деалюмінованого цеоліту, що містить метал, у протоновану форму деалюмінованого цеоліту. 14. Спосіб одержання щонайменше однієї з наступних речовин: оцтова кислота й метилацетат, шляхом карбонілювання щонайменше одного карбонілованого реагенту, вибраного з метанолу, диметилового ефіру й диметилкарбонату, монооксидом вуглецю у присутності цеолітного каталізатора, що являє собою деалюмінований цеоліт структурного типу MOR, отриманий способом за будь-яким із пунктів 8-13. 15. Спосіб за п. 14, у якому при карбонілюванні утворюється потік продукту, що включає метилацетат, метилацетат виділяють і гідролізують з одержанням оцтової кислоти, або гідролізують потік продукту, з якого виділяють оцтову кислоту. 9 UA 104735 C2 Комп’ютерна верстка І. Скворцова Державна служба інтелектуальної власності України, вул. Урицького, 45, м. Київ, МСП, 03680, Україна ДП “Український інститут промислової власності”, вул. Глазунова, 1, м. Київ – 42, 01601 10

ДивитисяДодаткова інформація

Назва патенту англійськоюSelective dealumination of mor type zeolites

Автори англійськоюArmitage, Gareth, Gerald, Sunley, John, Glenn

Автори російськоюАрмитидж Гарет Джеральд, Санли Джон Гленн

МПК / Мітки

МПК: B01J 29/18, C07C 67/36

Мітки: цеолітів, структурного, морденіту, деалюмінування, селективне, типу

Код посилання

<a href="https://ua.patents.su/12-104735-selektivne-dealyuminuvannya-ceolitiv-strukturnogo-tipu-mordenitu.html" target="_blank" rel="follow" title="База патентів України">Селективне деалюмінування цеолітів структурного типу морденіту</a>