Мастильна композиція з коефіцієнтом тертя, що адаптується, для різьбового елемента компонента різьбового трубного з’єднання

Формула / Реферат

1. Плівкоутворювальна мастильна композиція для згвинчування нарізних з'єднань, що призначена для покриття щонайменше одної різьби (FE, FI) і упора згвинчування (BVM, BVF) різьбового елемента (EM, EF) компонента (Т2, Т1) різьбового трубного з'єднання (JF) плівкою, що перебуває у твердому стані, що зчіплюється з різьбою (FE, FI) і зазначеним упором згвинчування (BVM, BVF), де зазначений упор згвинчування (BVM, BVF) призначений для щільного прилягання до другого упора (BVF, BVM) другого компонента (Т1, Т2) зазначеного різьбового трубного з'єднання (JF) у ході кінцевого етапу згвинчування, зазначена змащувальна композиція включає матрицю, яка відрізняється тим, що матриця додатково включає щонайменше один деформаційностійкий матеріал, вибираний таким чином, щоб він забезпечував зазначену композицію, на додаток до мастильних властивостей, значенням опору крутному моменту на заплечику, що щонайменше дорівнює пороговому значенню, де зазначена матриця має тверду консистенцію й не є липкою на дотик, де зазначений деформаційностійкий матеріал розташовують таким чином, щоб він дозволяв одержати значення опору крутному моменту на заплечику, щонайменше рівне пороговому значенню, що щонайменше дорівнює 95 %, переважно 100 % еталонного значення опору крутному моменту на заплечику для змащення типу API RP 5A3, отриманого для зазначеного різьбового трубного з'єднання (JF), де вказана мастильна композиція включає 10-25 ваг. % деформаційностійкого матеріалу, де вказаний деформаційностійкий матеріал включає 1-99 ваг. % терпенової смоли на основі a-пінену, каніфольної кислоти й смоляної кислоти, етерифікованих пентаеритритом, каніфольної кислоти й смоляної кислоти, гідрованих і етерифікованих гліцерином, і/або полімерізованої каніфолі.

2. Мастильна композиція за п. 1, яка відрізняється тим, що деформаційностійкий матеріал включає 1-99 ваг. % каніфольної й смоляної кислот, етерифікованих пентаеритритом.

3. Мастильна композиція за п. 1 або п. 2, яка відрізняється тим, що включає 10-20 ваг. % поліетиленового воску, 0-5 ваг. % композита поліетилен-політетрафторетилену, 10-25 ваг. % етерифікованої каніфолі, переважно 10-20 ваг. %, 0-20 ваг. % карнаубського воску, переважно 4-12 ваг. %, 20-30 ваг. % стеарату цинку, переважно 20-26 ваг. %, 15-25 ваг. % ортофосфату-силікату, цинку-кальцію-стронцію, переважно 18-22 ваг. %, 4-15 ваг. % фториду графіту, переважно 4,5-7 ваг. %, 0-4 ваг. % політетрафторетилену, 1-3 ваг. % нітриду бору, 2-8 ваг. % дисульфіду вольфраму, переважно 3-6 ваг. % і 2-8 ваг. % агента, що зшиває.

4. Мастильна композиція за одним із пп. 1-3, яка відрізняється тим, що має щонайменше одну гальмуючу присадку, що складається з дисперсій мінеральних або органічних часток, які мають відносно високе зусилля розриву й/або сильні взаємодії між частками, або сили притягання між частками і/або високу твердість по Моосу, і/або реологічні властивості, які стійкі або протидіють руху, де кожна гальмуюча присадка вибирається із групи, що включає щонайменше оксид вісмуту, діоксид титану, колоїдний кремнезем і сажу.

5. Мастильна композиція за одним із пп. 1-4, яка відрізняється тим, що включає частки щонайменше одного твердого змащувального матеріалу, дисперговані в матриці, причому зазначені частки твердого змащувального матеріалу включають частки змащувальних матеріалів щонайменше одного із класів 1, 2, 3 і 4.

6. Мастильна композиція за одним із пп. 1-5, яка відрізняється тим, що зазначена матриця включає щонайменше одну в'язку речовину, що має в'язкопружні властивості.

7. Мастильна композиція за одним із пп. 1-6, яка відрізняється тим, що зазначена матриця включає щонайменше одне металеве мило.

8. Мастильна композиція за п. 7, яка відрізняється тим, що мило вибрано із групи, що включає щонайменше стеарат цинку, стеарат кальцію, стеарат літію, стеарат алюмінію й стеарат вісмуту.

9. Мастильна композиція за одним із пп. 1-8, яка відрізняється тим, що зазначена матриця включає щонайменше один віск рослинного, тваринного, мінерального або синтетичного походження.

10. Мастильна композиція за одним із пп. 1-9, яка відрізняється тим, що зазначена матриця включає щонайменше один рідкий полімер з кінематичною в'язкістю, що становить при 100 °C щонайменше 850 мм2/с.

11. Мастильна композиція за п. 10, яка відрізняється тим, що зазначений рідкий полімер вибрано із групи, що включає щонайменше поліалкілметакрилат, полібутен, поліізобутен, полідіалкілсилоксан і полісилоксан.

12. Різьбовий елемент (EM, EF) компонента (Т2, Т1) різьбового трубного з'єднання (JF), де зазначений різьбовий елемент (EM, EF) містить щонайменше одну різьбу (FE, FI) і упор згвинчування (BVM, BVF), у який повинен упиратися другий упор згвинчування (BVF, BVM) другого компонента (ТІ, Т2) зазначеного різьбового трубного з'єднання (JF) наприкінці операції згвинчування, який відрізняється тим, що щонайменше одна зазначена різьба (FE, FI) і зазначений упор згвинчування (BVM, BVF) покриті тонким шаром, що зчіплюється з поверхнею різьби (FE, FI) і зазначеним упором згвинчування (BVM, BVF) і складається зі змащувальної композиції по одному з вищевказаних пунктів.

13. Різьбовий елемент за п. 12, який відрізняється тим, що щонайменше частково покритий змащувальною композицією з товщиною в інтервалі 10-50 мкм.

14. Різьбовий елемент за п. 12 або п. 13, який відрізняється тим, що також містить ущільнюючу поверхню (SEM, SEF), призначену для входження в тісний ущільнюючий контакт із відповідною ущільнюючою поверхнею (SEF, SEM) другого різьбового елемента (EF, ЕМ) після зазначеної операції згвинчування й покриту зазначеною мастильною композицією.

15. Різьбовий елемент за одним із пп. 12-14, який відрізняється тим, що поверхні попередньо покривають покриттям або плівкою, яка служить для захисту від корозії.

16. Різьбове трубне з'єднання, що містить охоплюваний різьбовий елемент і різьбовий елемент, що охоплює, яке відрізняється тим, що щонайменше один із зазначених різьбових елементів відповідає пп. 12-15.

Текст

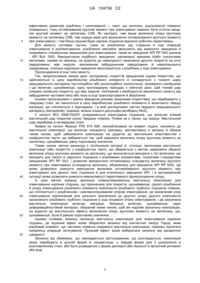

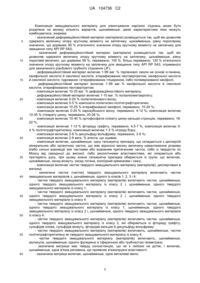

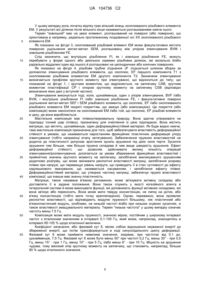

Реферат: Плівкоутворювальна мастильна композиція для згвинчування нарізних з'єднань, призначена для покриття щонайменше одної різьби (FE, FI) і упора згвинчування (BVM, BVF) різьбового елемента (EM, EF) компонента (Т2, Т1) різьбового трубного з'єднання (JF) плівкою, що перебуває у твердому стані, що прилипає до різьби (FE, FI) і зазначеного упора згвинчування (BVM, BVF), де зазначений упор згвинчування (BVM, BVF) призначений для упора в другий упор (BVF, BVM) другого компонента (Т1, Т2) зазначеного різьбового трубного з'єднання (JF) у ході кінцевого етапу згвинчування, і зазначена змащувальна композиція включає матрицю. Матриця також включає щонайменше один деформаційностійкий матеріал, вибираний таким чином, щоб UA 104736 C2 (12) UA 104736 C2 він забезпечував зазначену композицію, на додаток до мастильних властивостей, крутним моментом на заплечику, що щонайменше дорівнює пороговому значенню. UA 104736 C2 5 10 15 20 25 30 35 40 45 50 55 60 Винахід відноситься до компонентів різьбових трубних з'єднань, використовуваних, наприклад, у нафтових додатках, а точніше, до змазування частини (частин) різьбового елемента (елементів) компонентів різьбового трубного з'єднання, що включають упор згвинчування. Термін "компонентів" у тому розумінні, як він використовується в даному описі, означає будь-який елемент або допоміжне пристосування, призначене для з'єднання за допомогою різьблення з іншим компонентом для створення різьбового трубного з'єднання із зазначеним другим компонентом. Компонент може являти собою, наприклад, трубу відносно великої довжини (зокрема, довжиною біля десяти метрів), трубне з'єднання довжиною в десятки сантиметрів, допоміжні пристосування для таких труб (підвісний кронштейн, перехідна область, запобіжний клапан, бурильний замок і т.п.). Зазначений компонент може, наприклад, використовуватися для буріння або експлуатації свердловини. У цьому випадку компоненти з'єднуються з метою спуска у вуглеводні або подібні бурові свердловини й створення бурильної колони, обсадної колони або обсадної колонихвостовика, або навіть насосно-компресорної колони (виробничих колон). Різьбові елементи, що виготовляються на кінці компонента (труби або з'єднання), у першу чергу повинні бути захищені від корозії в ході транспортування й зберігання на буровій площадці, і, із цією метою, вони при виході з виробничого цеху звичайно покриваються захисним змащенням або маслом. На свердловині вони можуть піддаватися великій кількості операцій згвинчування й розгвинчування. Операція згвинчування визначається профілем (або кривою), що описує крутний момент при згвинчуванні (затягуванні) залежно від кількості зроблених обертів. Приклад профілю крутного моменту при згвинчуванні, що відповідає нарізному з'єднанню високої якості з конічними різьбленнями, схематично показаний на фігурі 1. Як видно, профіль крутного моменту при згвинчуванні, загалом, може бути розбитий на чотири частини: перша частина Р1, у ході якої зовнішні різьблення охоплюваного різьбового елемента (або штифта) першого компонента різьбового трубного з'єднання ще не вступають у радіальний контакт із внутрішніми різьбленнями відповідного різьбового елемента, що охоплює (або муфти) другого компонента того ж різьбового трубного з'єднання; друга частина Р2, у ході якої геометрична взаємодія різьблень охоплюваного й такого, що охоплює, різьбових елементів створює радіальне затягування (контакт), що збільшується при продовженні згвинчування (створюючи невеликий, але зростаючий крутний момент при згвинчуванні); третя частина Р3, у ході якої ущільнююча поверхня на зовнішньому периметрі кінцевої частини охоплюваного різьбового елемента радіально контактує з відповідною ущільнюючою поверхнею різьбового елемента, що охоплює, утворюючи ущільнення типу метал/метал; четверта частина Р4, у ході якої лобова торцева поверхня охоплюваного різьбового елемента перебуває в осьовому примиканні з кільцевою поверхнею упору згвинчування різьбового елемента, що охоплює. Ця четверта частина Р4 відповідає кінцевому етапу згвинчування. Крутний момент при згвинчуванні CAB, що відповідає завершенню третьої частини Р3 і початку четвертої частини Р4, називається крутним моментом на заплечику. Крутний момент при згвинчуванні СР, що відповідає завершенню четвертої частини Р4, називається крутним моментом пластифікації. Передбачається, що слідом за цим крутним моментом пластифікації СР охоплюваний упор згвинчування (кінцева частина охоплюваного різьбового елемента) і/або упор, що охоплює, згвинчування (зона, розташована за кільцевою опорною поверхнею різьбового елемента, що охоплює) зазнає пластичну деформацію, що може погіршити ефективність контактного ущільнення ущільнюючих поверхонь. Різниця між даними величинами крутного моменту пластифікації СР і крутного моменту на заплечику CAB називається опором крутному моменту на заплечику CSB (CSB = СР - CAB). Наприкінці згвинчування різьбове трубне з'єднання піддається оптимізованому затягуванню, що є заходом щодо оптимізації механічної міцності різьбового вузла, наприклад, відносно напруг при розтяганні, але також і відносно випадкового розгвинчування в ході експлуатації й оптимізованої ефективності ущільнення. Таким чином, проектувальник нарізного з'єднання повинен визначити для даного типу нарізного з'єднання величину оптимізованого крутного моменту при згвинчуванні, що повинен для всіх вузлів цього типу з'єднання бути менше, ніж крутний момент пластифікації СР (щоб уникнути пластифікації упорів і наступних несприятливих умов), і більше, ніж крутний момент на заплечику CAB. Завершення згвинчування при крутному моменті меншому, ніж CAB, не гарантує правильного відносного положення охоплюваного й такого, що охоплює, елементів і, таким чином, належного затягування їхніх ущільнюючих поверхонь. Ефективне значення крутного моменту на заплечику CAB значно коливається при переході від одного вузла до іншого для того самого типу з'єднання, оскільки він залежить від 1 UA 104736 C2 5 10 15 20 25 30 35 40 45 50 55 ефективних діаметрів різьблень і охоплюваної, і, такої, що охоплює, ущільнюючої поверхні (поверхонь), тому оптимізований крутний момент при згвинчуванні повинен бути істотно вище, ніж крутний момент на заплечику CAB. Як наслідок, чим вище величина опору крутному моменту на заплечику CSB, тим ширше межі для визначення оптимізованого крутного моменту при згвинчуванні, і тим більш міцним буде нарізне з'єднання відносно робочих навантажень. Для захисту чутливих частин, таких як різьблення, від стирання в ході операцій згвинчування й розгвинчування, різьблення звичайно звільняють від захисного змащення й покривають спеціальним змащенням для згвинчування, таким як змащення API RP 5A3 (раніше - API Bull. 5A2). Використання подібного змащення, наповненої важкими й/або токсичними металами, такими як свинець, на додаток до невигідності нанесення другого покриття на устя свердловини, має недолік, викликаним забрудненням свердловини й навколишнього середовища, оскільки надлишок змащення виштовхується з різьблень у ході згвинчування. Пропонувалися й інші типи захисту. Так, запропонована заміна двох послідовних покриттів змащенням одним покриттям, що здійснюється в цеху виробництва різьбового елемента й складається з тонкого шару змащувального матеріалу пастоподібної або воскоподібної консистенції, називаного напівсухим і що включає, щонайменше, одну протизадирну присадку з хімічною дією. Цей тонкий шар утворює напівсухе покриття, що має недолік, пов'язаний з необхідністю механічного захисту від забруднення частками пилу або піску в ході транспортування й зберігання. Іншими пропозиціями є заміна змащення різними захисними покриттями, що перебувають у твердому стані, які наносяться в цеху виробництва різьбового елемента й включають тверду матрицю, що зчіплюється з підкладкою, і в якій дисперговані частки твердого змащувального матеріалу (матеріалів); зокрема, можна згадати дисульфід молібдену MoS2. У патенті WO 2006/104251 розкривається згвинчуване з'єднання, що включає в'язкий мастильний шар покритий сухою твердою плівкою. Плівка не є такою, що змазує. Мастильний шар перебуває в нетвердому стані. Заявка на патент Франції FR2 914 926, неопублікована на момент подачі, належить до мастильної композиції, що включає гальмуючу присадку, дисперговану в матриці й обрана таким чином, щоб забезпечити композицію на додаток до мастильних властивостей з коефіцієнтом тертя, що вибирається так, щоб одержати величину опору крутному моменту на заплечику, щонайменше, рівну пороговому значенню. Таким чином, метою винаходу є поліпшення ситуації й, точніше, пропозиція мастильної композиції (або покриття) з коефіцієнтом тертя, що обирається з метою одержання обраної величини опору крутному моменту на заплечику, що визначається виходячи з тієї величини, що виходить для такого ж нарізного з'єднання з різьбовими елементами, покритими стандартним змащенням API RP 5A3, і дозволяє використати оптимізовану стандартну величину крутного моменту при згвинчуванні (стандартну величину, обумовлену для змащенняAPI RP 5A3). Це може дозволити уникнути зменшення величини оптимізованого крутного моменту при згвинчуванні для даного типу з'єднання й для еталонного змащення АРІ, і в екстремальній ситуації може дозволити уникнути неможливості гарантованого функціонування упору. Із цією метою винахід пропонує плівкоутворювальну мастильну композицію для згвинчування нарізних з'єднань, що призначена для покриття, щонайменше, одного різьблення й упору згвинчування різьбового елемента компонента різьбового трубного з'єднання плівкою, що зчіплюється з різьбленням і нижчерозташованим упором згвинчування, де зазначений упор згвинчування призначений для щільного прилягання до другого упору другого компонента зазначеного різьбового трубного з'єднання в ході кінцевого етапу згвинчування, і де зазначена мастильна композиція включає матрицю. Матриця включає, щонайменше, один деформаційностійкий матеріал, обираний таким чином, щоб він наділяв зазначену композицію, на додаток до мастильного ефекту величиною опору крутному моменту на заплечику, що, щонайменше, була б рівною пороговому значенню. Іншими словами, винахід пропонує мастильну композицію для згвинчування нарізних з'єднань, де пружний ефект може обиратися залежно від контактних напруг Герца, яким різьбовий елемент, що частково повинна покривати мастильна композиція, повинен підлягати наприкінці операцій затягування. Пружний ефект може вибиратися залежно від динамічної швидкості. Залежно від обмежень, що накладаються застосуванням, що розглядається, композиція може перебувати в цільній формі й, конкретніше, у твердій формі для її розпилення в розплавленому стані, або бути розведеною у формі дисперсії або емульсії в органічній речовині або воді. 2 UA 104736 C2 5 10 15 20 25 30 35 40 45 50 55 60 Композиція змащувального матеріалу для згвинчування нарізних з'єднань може бути розділена на велику кількість варіантів, щонайменше, деякі характеристики яких можуть комбінуватися, зокрема: - зазначений деформаційностійкий матеріал (матеріали) розміщується так, щоб він дозволяв одержати величину опору крутному моменту на заплечику, щонайменше, рівну пороговому значенню, що дорівнює 90 % еталонного значення опору крутному моменту на заплечику для змащення типу API RP 5A3; - зазначений деформаційностійкий матеріал (матеріали) розміщається так, щоб він дозволяв одержати величину опору крутному моменту на заплечику, щонайменше, рівну пороговій величині, що дорівнює 95 %, переважно, 100 %, більш переважно, 120 % еталонного значення опору крутному моменту на заплечику для змащення типу API RP 5A3, отриманого для зазначеного різьбового трубного з'єднання (JF); - деформаційностійкий матеріал включає 1-99 ваг. % терпенової смоли на основі α-пинена, каніфольної кислоти й смоляної кислоти, етерифікованих пентаерітритом, каніфольної кислоти й смоляної кислоти, гідрованих і етерифікованих гліцерином, і/або полімерізованої каніфолі; - деформаційностійкий матеріал включає 1-99 ваг. % каніфольної кислоти й смоляної кислоти, етерифікованих пентаерітритом; - композиція включає 10-25 ваг. % деформаційностійкого матеріалу; - деформаційностійкий матеріал включає 1-10 ваг. % поліалкілметакрілату; - композиція включає 5-20 % поліетиленового воску; - композиція включає 0-5 % композита поліетилен-політетрафторетилен; - композиція включає 10-25 % етерифікованої каніфолі, переважно, 10-20 %; - композиція включає 0-20 % карнаубського воску, переважно, 4-12 %; композиція включає 10-35 % стеарату цинку, переважно, 20-26 %; - композиція включає 10-40 % ортофосфата-сілікату цинку-кальцію-стронцію, переважно, 1822 %; - композиція включає 1-12 % фториду графіту, переважно, 4,5-7 %; композиція включає 04 % політетрафторетилену; композиція включає 1-3 % нітриду бору; - композиція включає 2-8 % дисульфіду вольфраму, переважно, 3-6 %; - композиція включає 2-8 вага. % агента, що зшиває; - композиція включає, щонайменше, одну гальмуючу присадку, що складається з дисперсій мінеральних або органічних часток, що має відносно високу величину навантаження розриву й/або сильні взаємодії між частками або взаємним притяганням часток, і/або із твердістю по Моосу від середньої до високої, і/або реологічними властивостями, які опираються або протидіють руху, при цьому кожна гальмуюча присадка обирається із групи, що включає, щонайменше, оксид вісмуту, оксид титана, колоїдний кремнезем і сажу; - композиція включає частки твердого змащувального матеріалу (матеріалів), дисперговані в матриці; - зазначена частка (частки) твердого змащувального матеріалу включають частки змащувальних матеріалів з, щонайменше, одного із класів 1, 2, 3 і 4; - частки твердого змащувального матеріалу (матеріалів) включають частки, щонайменше, одного твердого змащувального матеріалу із класу 2 і, щонайменше, одного твердого змащувального матеріали із класу 1; - частки твердого змащувального матеріалу (матеріалів) включають частки, щонайменше, одного твердого змащувального матеріалу із класу 2 і, щонайменше, одного твердого змащувального матеріали із класу 4; - частки твердого змащувального матеріалу (матеріалів) включають частки, щонайменше, одного твердого змащувального матеріалу із класу 1, щонайменше, одного твердого змащувального матеріалу із класу 2 і, щонайменше, одного твердого змащувального матеріали із класу 4; - частки твердого змащувального матеріалу (матеріалів) включають частки, щонайменше, одного твердого змащувального матеріалу із класу 2, які обираються із фториду графіту, сульфідів олова, сульфідів вісмуту, фторидів кальцію й дисульфіду вольфраму; - частки твердого змащувального матеріалу (матеріалів) включають, щонайменше, частки політетрафторетилену як твердого змащувального матеріалу із класу 4; - частки твердого змащувального матеріалу (матеріалів) включають, щонайменше, молекули, щонайменше, одного фулерена зі сферичною або трубчастою геометрією; - зазначена матриця має тверду консистенцію, що не є липкою на дотик, і включає, щонайменше, одна в'язка речовина, що проявляє в'язкопружні властивості; - зазначена матриця включає, щонайменше, одне металеве мило; 3 UA 104736 C2 5 10 15 20 25 30 35 40 45 50 55 60 - мило обирається із групи, що включає, щонайменше, стеарат натрію, стеарат цинку, стеарат кальцію, стеарат літію, стеарат алюмінію й стеарат вісмуту; - зазначена матриця включає, щонайменше, один віск рослинного, тваринного, мінерального або синтетичного походження; - зазначена матриця включає, щонайменше, один рідкий полімер з кінематичною в'язкістю 2 при 100 °C, щонайменше, 850 мм /с; - зазначений рідкий полімер обирається із групи, що включає, щонайменше, один поліалкілметакрілат, полібутен, поліізобутен, полісилоксан і полидиалкилсилоксан; - частки твердого змащувального матеріалу можуть включати молекули, щонайменше, одного фулерена зі сферичною або трубчастою геометрією; - матриця може включати, щонайменше, одну мінеральну в'язку речовину, таку як силікат лужного металу; - матриця може мати тверду консистенцію, не липку на дотик, і включати, щонайменше, одне в'язкопружну зв'язуючу речовину, таку як еластомер або латекс; - ваговий склад твердих змащувальних матеріалів може, наприклад, бути наступним: 20-99 вага. % фториду графіту, 5-30 вага. % нітриду бору, 1-80 вага. % політетрафторетилену; - ваговий склад твердих змащувальних матеріалів може, наприклад, бути наступним: 20-99 вага. % сульфідів олова, 5-30 вага. % нітриду бору, 1-80 вага. % політетрафторетилену; - ваговий склад твердих змащувальних матеріалів може, наприклад, бути наступним: 20-99 вага. % сульфідів вісмуту, 5-30 вага. % нітриду бору, 1-80 вага. % політетрафторетилену; - матриця може мати пастообразну консистенцію (тобто мати точку краплепадіння). У цьому випадку мастильна композиція може включати, щонайменше, одну протизадирну присадку з хімічною дією. У ході даного дослідження заявник відзначив важливість високої величини опору крутному моменту на заплечику, наприклад, 100 % або більше відносно еталонної величини, або навіть дуже високу величину опору крутному моменту на заплечику, наприклад, 120 % або більше відносно еталонної величини, що дозволяє зберігати геометрію упорів і збільшувати кількість операцій згвинчування/розгвинчування. Винахід також пропонує різьбовий елемент компонента різьбового трубного з'єднання, що містить, щонайменше, одне різьблення й упор згвинчування, у який наприкінці операції згвинчування повинен упиратися другий упор другого компонента зазначеного різьбового трубного з'єднання, і в якому, щонайменше, одне різьблення й упор згвинчування покриваються тонким шаром, що зчіплюється з поверхнею різьблення й упору згвинчування й складається з мастильної композиції представленого вище типу. Різьбовий елемент може бути доступний у декількох варіантах, щонайменше, деякі з характеристик яких можуть комбінуватися, зокрема: - він може, щонайменше, частково покриватися мастильною композицією з товщиною в інтервалі 10-50 мкм; - він також може включати ущільнюючу поверхню, призначену для утворення затягнутого ущільнюючого контакту з відповідною ущільнюючою поверхнею другого різьбового елемента після операції згвинчування й покриту зазначеною композицією, що змазує; - його упор згвинчування може являти собою кільцеву опорну поверхню; - його поверхні, покриті мастильною композицією можуть мати геометричні, фізичні й/або хімічні характеристики, які надають їм здатність адсорбувати або поглинати зазначену композицію, що змазує; - його поверхні можуть покриватися покриттям або плівкою, що виконують роль захисту від корозії. Винахід також пропонує різьбове трубне з'єднання, що містить охоплюваний різьбовий елемент і різьбовий елемент, що охоплює, щонайменше, один із яких ставиться до представленого вище типу. Інші характеристики й переваги винаходу стануть ясні з нижченаведеного опису й супровідних ілюстрацій, на яких: - фігура 1 схематично показує приклад профілю крутного моменту при згвинчуванні (залежність крутного моменту від кількості обертів); - фігура 2 схематично показує в поперечному перерізі по осі XX варіант здійснення елемента, що охоплює, першого компонента різьбового трубного з'єднання, що належить до типу VAM ТОР; - фігура 3 схематично показує в поперечному перерізі по осі XX варіант здійснення охоплюваного елемента другого компонента різьбового трубного з'єднання, що належить до типу VAM TOP; 4 UA 104736 C2 5 10 15 20 25 30 35 40 45 50 55 60 - фігура 4 схематично показує в поперечному перерізі по осі XX варіант здійснення різьбового трубного з'єднання, що належить до типу VAM TOP і складеного шляхом зборки охоплюваного й елементів, що охоплює, показаних на фігурах 2 і 3; - фігура 5 схематично й функціонально показує варіант здійснення машини бриджменовського типу. Супровідні ілюстрації служать не тільки для аргументації винаходу, але й при необхідності впливають на його визначення. Метою винаходу є пропозиція плівкоутворювальної композиції, що змазує (або покриваючої), для згвинчування нарізних з'єднань, що має коефіцієнт тертя, що обирається таким чином, щоб одержати величину опору крутному моменту на заплечику, що, щонайменше, дорівнює пороговій величині на різьбовому елементі компонента різьбового трубного з'єднання, що відповідає профілю крутного моменту при згвинчуванні, що визначається, зокрема, зазначеною величиною опору крупному моменту на заплечику. Надалі компонент буде передбачатися як призначений для буріння або експлуатації вуглеводневої буровій свердловини і як оснащений, щонайменше, одним охоплюваним або таким, що охоплює, різьбовим елементом, зв'язаного або інтегрованого різьбового трубного з'єднання сімейства VAM (торговельна марка) або його еквівалента. Однак винахід не обмежується ні цим способом застосування, ні згаданим вище типом різьбового трубного з'єднання. Насправді, винахід відноситься до різьбового трубного з'єднання будь-якого типу незалежно від його застосування за умови, що воно включає, щонайменше, один охоплюваний або такий, що охоплює, різьбовий елемент, оснащений, щонайменше, одним різьбленням і упором згвинчування, які повинні бути змазані з використанням тієї ж композиції, що змазує (або покриваючої). Швидкості обертання можуть становити приблизно 10-30 об./хв на початку згвинчування після введення різьблень у контакт і, максимально, 2-5 об./хв наприкінці згвинчування. Діаметри, як правило, становлять 50-400 мм, лінійні швидкості перебувають в інтервалі від 0,3 м/с на початку згвинчування до 0,005 м/с наприкінці згвинчування. Крім того, контактний тиск малий на початку згвинчування й дуже великий наприкінці згвинчування в зонах ущільнення й упору. Фрикційні відстані на різьбленнях великі від початку згвинчування до кінця. Фрикційні відстані в зонах ущільнення й упору наприкінці згвинчування дуже малі. Мастильна композиція призначена для розподілу надвисоких тисків, наприклад, близько 1,5 Гпа, наприкінці згвинчування й низьких швидкостей і зменшення зношування при заїданні й повзучості різьблення. Збільшення тертя при значному зменшенні швидкості й зростанні контактної напруги Герца є перевагою. Показано, що випробування Бриджмена придатне для випробувань представлених мастильних композицій; і навпаки, інші випробування, наприклад, з використанням машини Амслера, не підходять для області згвинчування, оскільки вони відносяться до контакту в умовах кочення, що відсутній у ході згвинчування з'єднання. Ці надзвичайно специфічні вимоги при згвинчуванні з ущільнюючими зонами й упорами мають на увазі, що мастильна композиція пристосована до інших застосувань, повинна бути відразу ж виключена. Як показано на фігурах 2 і 3, компонент Т1 або Т2 включає корпус, або регулярну частину PC, що завершується різьбовим охоплюваним ЕМ або таким, що охоплює, EF елементом (або кінцем). Різьбовий елемент, що охоплює, EF (див. фігуру 2) включає, щонайменше, одне внутрішнє різьблення FI і упор згвинчування BVF, що є присутнім, наприклад, у формі внутрішньої кільцевої поверхні (випуклої конічної - у випадку нарізного з'єднання, що відноситься до типу VAM ТОР), розташованої нижче внутрішнього різьблення FI. У цьому випадку роль початку відліку грає вільний кінець різьбового елемента, що охоплює, EF. У результаті будь-які елементи після вільного кінця визначаються як ті, що перебувають нижче нього. У прикладі, показаному на фігурі 2, внутрішнє різьблення FI розташовується нижче вільного кінця, але вище упору згвинчування BVF. Термін "внутрішній" у тому розумінні, як він використовується в даному описі, має на увазі ділянку, розташовану уздовж поверхні (або поверхня), що орієнтована убік поздовжньої осі XX різьбового елемента, що охоплює, EF. Як показано на фігурі 2, що охоплює різьбовий елемент EF може, необов'язково, включати поверхня ущільнення метал-метал SEF, розташовану між внутрішнім різьбленням FI і упором згвинчування BVF. Охоплюваний різьбовий елемент (див. фігуру 3) включає, щонайменше, одне зовнішнє різьблення FE і упор згвинчування BVM, що є присутнім, наприклад, у формі кільцевої торцевої поверхні (увігнутої конічної - у випадку нарізного з'єднання, що відноситься до типу VAM TOP), розташованої вище зовнішнього різьблення FE на вільному кінці. 5 UA 104736 C2 5 10 15 20 25 30 35 40 45 50 55 У цьому випадку роль початку відліку грає вільний кінець охоплюваного різьбового елемента ЕМ. У результаті всі ділянки після вільного кінця називаються розташованими нижче нього. Термін "зовнішній" має на увазі елемент, розташований на поверхні (або поверхня), що орієнтована в напрямку, радіально протилежному поздовжньої осі XX охоплюваного різьбового елемента ЕМ. Як показано на фігурі 3, охоплюваний різьбовий елемент ЕМ може факультативно містити поверхню ущільнення метал-метал SEM, розташовану між упором згвинчування BVM і зовнішнім різьбленням FE. Слід зазначити, що внутрішнє різьблення FI, як і зовнішнє різьблення FE, можуть перебувати у формі одного або декількох окремих різьбових ділянок, які аксіально й/або радіально віддалені один від іншого й розташовані на циліндричних або конічних поверхнях. Як показано на фігурі 4, різьбове трубне з'єднання JF з'єднується шляхом зборки за допомогою згвинчування різьбового елемента, що охоплює, EF першого компонента Т1 з охоплюваним різьбовим елементом ЕМ другого компонента Т2. Зазначене згвинчування визначається профілем крутного моменту при згвинчуванні, що відноситься до типу, що показаний на фігурі 1, і крутним моментом, що відрізняється, на заплечику CAB, крутним моментом пластифікації СР і опором крутному моменту на заплечику CSB (відповідні визначення яких дані у вступній частині). Згвинчування виконується тоді, коли, щонайменше, один з упорів згвинчування, BVF і/або BVM, і внутрішнє різьблення FI і/або зовнішнє різьблення FE, і факультативно поверхні ущільнення метал-метал SEF і SEM різьбового елемента, що охоплює, EF і/або охоплюваного різьбового елемента ЕМ покриті покриттям, що змазує (або композицією). Це покриття (або композиція) може наноситися на охоплюваний ЕМ і/або той, що охоплює, EF різьбові елементи в цеху, де вони виробляються. Мастильна композиція має плівкоутворювальну природу. Вона здатна утворювати на підкладці тонкий шар (плівку), призначену для зчеплення із цією підкладкою. Вона містить матрицю, що містить, щонайменше, один деформаційностійкий матеріал. Як буде видно нижче, така мастильна композиція призначена для того, щоб забезпечувати властивість деформаційної стійкості в умовах, що називаються наростанням фрикційних пластичних деформацій упору згвинчування (тобто наприкінці етапу затягування). Забезпечення пружних властивостей на додаток до пластичності допускає зростання зусиль зрушення під дією сили тертя. Зусилля зрушення тим більше, чим більше пружна складова й чим вище швидкість зрушення. Ефект деформаційної стійкості, що дозволяє здійснювати велику кількість операцій згвинчування/розгвинчування, досягається за умови збереження фрикційних властивостей і прийнятних значень крутного моменту на заплечику, запобігання викликуваного зрушенням додатково розігріву, що може змінювати реологічні властивості матриці, запобігання розриву плівки при напрузі, що перевищує рівень напруги, що приводить її в стан чутливості до ефекту надлишкового змазування, що називається насуванням, і запобігання ефекту плівки. Деформаційностійкий матеріал, що утворює частину матриці, забезпечує пружні властивості композиції, що інакше має значну пластичність. Матриця, також називана в'язкою речовиною, може зв'язувати активну складову або доставляти її в задане положення. Вона також служить у якості когезійного агента в гетерогенній системі й може виконувати функції, які доповнюють функції активних складових, які вона зв'язує або переносить. Вона може мати тверду консистенцію, не липку на дотик, або в'язку консистенцію (тобто мати точку краплепадіння). Однак, переважно, вона проявляє реологічні властивості, що відповідають модулю пружності більшому, ніж пластичний або в'язкопластичний модуль, особливо, на низькій частоті й/або при низьких зсувних зусиллях, а також властивості змащувального матеріалу. Термін "низька частота" у цьому випадку означає частоту менш 7,5 Гц. Композиція може мати модуль пружності, значною мірою, постійним у широкому інтервалі частот з еталонним значенням в інтервалі 0,1-100 Гц, який може, наприклад, знаходитись в інтервалі 95-105 % щодо еталонної величини. Коефіцієнт загасання, або фазовий кут δ, являє собою відношення неуважної енергії до збереженої енергії, що потім трансформується в ході синусоїдального циклу деформації. Фазовий кут δ може приймати невелике значення, зокрема, при частотах від 0,1 до, щонайменше, 7,5 Гц. Фазовий кут δ може бути менш 50° при частоті 0,2 Гц, менш 30° - при 0,5 Гц, менш 15° - при 1 Гц, менш 10° - при 5 Гц, і/або менш 6° - при 10 Гц. Міцність на зрушення чудова, тому високий опір крутному моменту на заплечику, що становить, наприклад, більше 90 % щодо еталонного значення. 6 UA 104736 C2 5 10 15 20 25 30 35 40 45 50 55 Характеристики пружності значно підвищуються, завдяки присутності в матриці деформаційностійких матеріалів. Модулі пружності й в'язкості, значною мірою, не залежать від частоти, щонайменше, в обраному інтервалі частот. Деформаційностійкі матеріали можуть включати, щонайменше, каніфольну й/або смоляну кислоту, і/або, щонайменше, один полімер з високою в'язкістю, наприклад, алкіловмісне з'єднання, зокрема, поліалкілметакрилат, полібутен, поліізобутен, полісілоксан, і/або синтетичний еластомер, зокрема, у вигляді розчину в маслі, наприклад, стірол-етилен-бутілен-стірольний блок-сополімер або сополімер етилена й октена, або природний еластомер, наприклад, що відноситься до латексів або каучукам. Одночасна присутність етерифікованої каніфолі й поліалкілметакрилата забезпечує задовільні ефекти взаємного посилення. Для модифікації тертя відповідно до заявки на патент Франції №0702634 можливе додавання агента, що пігментує, що модифікує тертя. Пігмент не утворить частина композиції матриці. Термін "тверда консистенція", у тому розумінні, як він використовується в даному описі, означає консистенцію (або стан), що не є ні рідкою, ні газоподібною, ні тістоподібною. Точніше, матриця (або плівка) у цьому випадку вважається такою, що знаходиться у твердому стані (або консистенції), якщо вона має температуру плавлення, що перевищує температуру, дії якої піддаються її складові в ході зберігання й застосування, з метою перешкоджання захоплюванню пилу з атмосфери через їхню липку природу й/або для перешкоджання контакту з матрицею (або плівкою) забруднюючих поверхонь, і/або для запобігання забруднення ними навколишнього середовища шляхом міграції, дренажу або екструзії в ході згвинчування/розгвинчування. Механізми тертя в ході згвинчування й розгвинчування різьбових трубних з'єднань ускладнюються більшою розмаїтістю швидкостей тертя, що зустрічаються. Швидкості можуть бути відносно високими в ході згвинчування й майже нульовими - наприкінці згвинчування (або на етапі затягування) або на початку розгвинчування (на етапі ослаблення). Крім того, у ті ж періоди тертя надзвичайно великі контактні напруги Герца, що приводить до існування обмеженням. Варто пам'ятати, що термін "контактна напруга (або тиск) Герца" означає навантаження, що додається за допомогою контакту на поверхні (і яка приводить до виникнення пружної деформації на ній), обмеженою площею поверхні. При високих контактних напругах Герца, тверді непластичні матеріали можуть перетерплювати внутрішнє зрушення, що знижує строк їхньої служби через утому матеріалу, у той час як тверді пластичні матеріали піддаються цьому зрушенню відповідно до законів плину, генеруючи поверхню тертя. Для подолання труднощів, пов'язаних з вищезгаданими кінетичними напругами, корисним є використання матриці, властивості якої по природі є пластичними, допускають в'язкий плин під дією напруги й пристосовуються до всіх випадків, що зустрічаються, швидкостей. Матриця, утворена декількома складовими, краще виконує свої функції в присутності великої розмаїтості зрушень. Фактично вона може втримувати на місці інші активні елементи й вносити вклад в утворення стабільних плівок переносу або виникнення ефекту багатошаровості. Наприклад, можна використати матрицю у твердому стані, що містить, щонайменше, один термопластичний полімер (або смолу), що попадає в категорію в'язкопластичних полімерів, як, наприклад, поліетилен або акрилова речовина. Поліетилен цікавий тим, що він не страждає від труднощів застосування, пов'язаних з високою в'язкістю в розплавленому стані, що має місце у випадку таких в'язкопластичних полімерів, як поліамід 6, поліамід 11 або поліпропілен. Переважними поліетиленами є ті з них, які мають температури плавлення вище 105 °C. Однак може використатися матриця з температурою плавлення в інтервалі 80-400 °C. Варто пам'ятати, що термін "термопластичний" описує легкоплавкий полімер, що може оборотно розм'якшуватися й потім плавитися при нагріванні до відповідних температур TG і ТF (температури склування й температури плавлення) і тверднути, а потім осклятися при охолодженні. Термопластичні полімери, на відміну від термореактивних полімерів, перетворюються без хімічної реакції. Термореактивні полімери в цьому випадку використовуються для одержання в'язкого плину при терті зі збереженням статичної й стійкої сухої (не липкою на дотик) структури у твердому стані. Навпаки, термореактивні полімери, як правило, під дією напруги не проявляють або проявляють украй слабкі в'язкі властивості. Слід зазначити, що, якщо матриця повинна мати тверду консистенцію й високу механічну міцність, вона може включати в'язку речовину термореактивного типу, таке як епоксидна смола, поліуретан, силікон, алкілуретан або фенолформальдегідна смола. В одному з варіантів матриці цього типу також можливе використання мінеральних в'язких речовин, таких як силікати 7 UA 104736 C2 5 10 15 20 25 30 35 40 45 50 55 60 або хелати, такі як титанати, або органічні силікати. У цих випадках композиція також не є липкою на дотик. Крім того, матриця може мати тверду консистенцію, що не є липкою на дотик, і володіти в'язкопружніми властивостями. У цьому випадку, вона може включати еластомер або латекс. Для того щоб під дією квазістатичних умов реагувати на напруги, що обмежують змазування й пов'язані з надзвичайно високими фрикційними навантаженнями, у матриці може диспергуватися, щонайменше, один твердий змащувальний матеріал. Термін "твердий змащувальний матеріал" у тому розумінні, як він використовується в даному описі, означає тверду стійку речовину, що, при його розміщенні між двома поверхнями тертя, дозволяє понизити коефіцієнт тертя й зменшити зношування й ушкодження цих поверхонь. Такі речовини можна класифікувати по різних категоріях, обумовленим механізмом їхнього функціонування і їхньою структурою: - клас 1: тверді мастильні речовини, властивості яких існують завдяки їхній кристалічній структурі, що має здатність руйнуватися під невеликим зсувним зусиллям між певними кристалічними площинами, як, наприклад, нітрид бору (BN); - клас 2: тверді мастильні речовини, властивості яких існують завдяки їхній кристалічній структурі, як зазначено для класу 1, а також завдяки наявності в їхньому составі хімічного елемента, що вступає в реакцію з металевими поверхнями й забезпечує поверхні додатковою властивістю поверхневого зв'язування, що сприяє утворенню щодо стабільного шару переносу змазування, як, наприклад, дисульфід молібдену MoS2, фторид графіти, сульфіди олова, сульфіди вісмуту або дисульфід вольфраму; - клас 3: тверді мастильні речовини, властивості яких виникають із їх хімічної реакційної здатності стосовно металевих поверхонь, які можуть утворювати комплексні з'єднання, що руйнуються, що володіють пластичними або мастильними властивостями, як, наприклад, деякі хімічні сполуки тіосульфатного типу або Desilube 88, продаваний Desilube Technologies, Inc; - клас 4: тверді мастильні речовини, властивості яких виникають завдяки їх пластичним або в'язкопластичним властивостям під дією фрикційної напруги, зокрема, при впливі на них зрушення, як, наприклад, політетрафторетилен (PTFE), поліетилени, поліпропілени, поліацетали або поліаміди. Дана класифікація описана, наприклад, у документах з курсу, озаглавленого "Solid lubricants" і преподаваного містером Eric Gard в Ecole Nationale Superieure des Petroles et Moteurs (Франція). Крім зазначених класів існує окрема категорія фулеренів, які класифікуються як підклас класу 1 з номенклатурою 1-3. Як відомо середнім фахівцям у даній області, тверді змащувальні матеріали, що перебувають у твердому стані й в умовах гідродинамічного змазування, при диспергуванні в текучому середовищі й в'язкопружньому матеріалі схильні до стійкого зв'язування з поверхнями, таким чином, модифікуючи їх характеристики тертя. Вони переносяться до поверхні й зв'язуються з нею хімічними або фізико-хімічними зв'язками, що приводить до значної зносостійкості й поліпшених фрикційних властивостей. Залежно від природи твердих речовин, це забезпечує поверхні протизношувальним захистом, міцністю й зносостійкістю під дією надвисоких тисків, що генеруються високими навантаженнями напруг на поверхні (контактних напруг Герца), і низьким коефіцієнтом тертя в широкому спектрі навантажень і швидкостей тертя. Зазначені властивості для генерування ефекту плівки переносу, або ефекту фольги, використовуються для тих типів тертя, у яких поверхні піддаються дії напруг періодично повторюваним образом, як відбувається в ході згвинчування й розгвинчування різьбових трубних з'єднань. Композиція може включати тільки один твердий змащувальний матеріал, наприклад, тільки фторид графіту або тільки сульфід олова або тільки сульфід вісмуту. Однак комбіноване застосування, щонайменше, двох твердих змащувальних матеріалів, що належать до різних класів, може приводити до ефектів взаємного посилення й, таким чином, до дуже високих ефективностей змазування. Термін "ефект взаємного посилення" у тому розумінні, як він використовується в даному описі, означає ситуацію, у якій комбінація твердих змащувальних матеріалів, що володіють деякими базовими властивостями, приводить до ефективностей, які перевершують кумульовані базові властивості зазначених твердих змащувальних матеріалів, узятих окремо. Переважні для використання у винаході тверді змащувальні матеріали включають, щонайменше, з'єднання класу 2, такі як фториди графіту, сульфіди олова або сульфіди вісмуту, які мало використовувались дотепер. Вони відрізняються від традиційних твердих змащувальних матеріалів, таких як графіт (який може прискорювати виникнення корозії) або 8 UA 104736 C2 5 10 15 20 25 30 35 40 45 50 55 дисульфід молібдену (який, як відомо, нестійкий у присутності вологи й вивільняє оксид сірки, що приводить до корозії сталі, або сірководень, що може приводити до чутливості сталі до сульфідного розтріскування під напругою (SSC)), більшою здатністю до зв'язування з металами й кращою ефективністю під дією надвисоких тисків. При їхньому використанні разом із твердими змащувальними матеріалами з інших класів, вони дозволяють домогтися видатних ефективностей. Сполуки з вищезгаданого класу 2 можуть застосовуватися у формі часток, де частки твердого змащувального матеріалу ставляться до, щонайменше, одному із класів 1, 3 і 4. Так, можна використати частки, щонайменше, одного твердого змащувального матеріалу із класу 2 і, щонайменше, одного твердого змащувального матеріали із класу 4, або частки, щонайменше, одного твердого змащувального матеріалу із класу 1 і, щонайменше, одного твердого змащувального матеріалу із класу 2, або частки, щонайменше, одного твердого змащувального матеріалу із класу 2 і, щонайменше, одного твердого змащувального матеріалу із класу 3, або частки, щонайменше, одного твердого змащувального матеріалу із класу 1, щонайменше, одного твердого змащувального матеріалу із класу 2 і, щонайменше, одного твердого змащувального матеріали із класу 4. Значне збільшення кількості циклів згвинчування й розгвинчування в порівнянні з ефектом взаємного посилення класу 2 у з'єднанні із класом 4 спостерігалося в умовах експлуатації на місці із системами, що комбінують класи 1,2 і 4. Як приклад, частки твердого змащувального матеріалу із класу 1 можуть являти собою частки нітриду бору. У якості ще одного приклада, частки твердого змащувального матеріалу із класу 2 можуть являти собою частки фториду графіту, сульфіду олова, сульфіду вольфраму або сульфіду вісмуту. Частки із класу 3 можуть являти собою частки Desilube 88 (продаваного Desilube Technologies Inc). У якості ще одного приклада, частки твердого змащувального матеріалу із класу 4 можуть являти собою частки політетрафторетилену (PTFE) (клас 4). Особливо гарні ефекти взаємного посилення отримані на наступних комбінаціях: фторид графіту (клас 2)/РТРЕ/нітрид бору (клас 1), сульфід вольфраму (клac 2)/PTFE (клас 4)/нітрид бору (клас 1) і сульфід вісмуту (клас 2)/PTFE (клас 4)/нітрид бору (клас 1). Як вказувалося вище мастильна композиція може включати, на додаток до матриці (або в'язкої речовини) і будь-яких часток твердого змащувального матеріалу (матеріалів), щонайменше, одну гальмуючу присадку (або пігмент). Кожна гальмуюча присадка (або пігмент) диспергуються в матриці. Гальмуюча присадка (присадки) (або пігмент (пігменти)) обирається (обираються) залежно від профілю крутного моменту при згвинчуванні різьбового трубного з'єднання, щонайменше, охоплюваного ЕМ або такого, що охоплює, EF трансформованого елемента, який вона повинна покривати. Точніше, вона (вони) обирається (обираються) так, щоб забезпечити композицію, на додаток до мастильних властивостей, коефіцієнтом тертя, що вибирається таким чином, щоб дозволити одержати величину опору крутному моменту на заплечику CSB, щонайменше, рівну пороговому значенню. Варто розуміти, що кожна гальмуюча присадка вибирається залежно від конкретних фізичних властивостей, що забезпечують композицію здатністю "гальмувати" рух, прикладений у ході згвинчування в умовах змазування, залежно від профілю крутного моменту при згвинчуванні різьбового трубного з'єднання, і, таким чином, від способу його одержання. По суті, два матеріали, які перебувають під дією відносного тертя, розділяються третьою речовиною, розташованою між ними (у цьому випадку - композицією, що змазує), і їхні властивості визначаються дією, щонайменше, двох факторів: реологічних властивостей матриці й поводження певних твердих сполук, що присутні у складі зазначеної третьої речовини. Реологічні властивості третьої речовини можуть бути гідродинамічними у випадку масла, в'язкопластичними - у випадку деяких восків і деяких полімерів, або гранулярними - у випадку деяких нековких або дуже твердих мінеральних сполук. Поводження деяких твердих речовин, що є присутні у складі третьої речовини варіюється відповідно до певних параметрів: - концентрація третьої речовини в гідродинамічному або в'яз коп ластичному середовищі; - твердість, або міцність на роздавлювання, часток твердих сполук, що характеризується твердістю по Моосу; - здатність до розриву кристалів твердих речовин з різними рівнями напруги, що, головним чином, залежить від кристалічної структури; - взаємодії між частками, які залежать від форми й поверхневої енергії часток твердої речовини, і здатність часток зв'язуватися між собою (притягання між атомами за допомогою 9 UA 104736 C2 5 10 15 20 25 30 35 40 45 50 55 60 зв'язків ван-дер-ваальсівського типу, що залежать від хімічної природи часток); ці взаємодії приводять до схильності протидіяти руху; - зворотні реологічні властивості (або зворотна тиксотропія) деяких високомолекулярних органічних присадок, що дозволяє їм протидіяти зсувному зусиллю й, таким чином, протидіяти руху. Важливо відзначити, що відносні кількісні співвідношення складових різних типів у мастильній композиції головним чином, залежать від типу використовуваної твердої матриці (термопластична, термореактивна й ін.). Як приклад, коли тверда матриця відноситься до типу термопластичних, мастильна композиція може включати вміст матриці в інтервалі від, приблизно, 75 % до, приблизно, 97 %, вміст твердого змащувального матеріалу (матеріалів) в інтервалі від, приблизно, 3 % до, приблизно, 25 %. Також варто розуміти, що зміни різних кількісних співвідношень для трьох типів компонентів мастильної композиції друг щодо друга, зокрема, залежить від типу різьбового трубного з'єднання, що вони повинні частково покривати, і напруг, яким піддається це різьбове трубне з'єднання, зокрема, в умовах експлуатації на місці. Відносні вагові состави трьох типів компонентів (тверда матриця, твердий змащувальний матеріал (матеріали) і гальмуюча присадка (присадки)) мастильної композиції можуть, наприклад, визначатися з використанням теоретичного моделювання, що проводиться за допомогою програмного забезпечення, що запускається на комп'ютері, і трибологічних випробувань, які проводяться з використанням машини, відомої середнім фахівцям у даній області (в області трибології) як машина Бриджмена. Машина цього типу описана, зокрема, у статті D Kuhlmann-Wilsdorf і ін., озаглавленої "Plastic flow between Bridgmann anvils under high pressures", J Mater Res, vol 6, no 12, Dec 1991. Схематичний і функціональний приклад машини Бриджмена показаний на фігурі 5. Ця машина містить: - диск DQ, що може бути наведений в обертання з обраними швидкостями; - перше ковадло EC, переважно, конічного типу, прикріплене до першої лицьової поверхні диска DQ; - друге ковадло ЕС2, переважно, конічного типу, прикріплене до другої лицьової поверхні диска DQ, що протилежна першій лицевій поверхні; - перший ЕР1 і другий ЕР2 елементи тиску, такі як поршні, наприклад, для додання обраних осьових тисків Р; третє ковадло ЕСЗ, переважно, циліндричного типу, що прикріплюється до однієї з лицьових поверхонь першого елемента тиску ЕР1; - четверте ковадло ЕС4, переважно, циліндричного типу, що прикріплюється до однієї з лицьових поверхонь другого елемента тиску ЕР2. Для випробування мастильної композиції два шматки матеріалу, ідентичного тому, що становить різьбовий елемент, покриваються композицією, утворюючи перший S1 і другий S2 зразки. Потім перший зразок S1 розташовується між вільними лицьовими поверхнями першої ЕС1 і третьої ЕСЗ ковадл, а другий зразок S2 розташовується між вільними лицьовими поверхнями другий ЕС2 і четвертої ЕС4 ковадл. Потім диск DQ обертається з обраною швидкістю при доданні обраного осьового тиску Ρ (наприклад, тиску порядку 1,5 Гпа) з використанням обох елементів тиску ЕР1 і ЕР2, і вимірюється крутний момент при згвинчуванні, дії якого піддається кожний зі зразків S1, S2. Осьовий тиск, швидкість обертання й кут обертання вибираються у випробуванні Бриджмена так, щоб змоделювати тиск Герца й відносну швидкість опорних поверхонь наприкінці згвинчування. Завдяки зазначеній машині, можна зафіксувати велику кількість різних пар (крутний момент, обертальна швидкість) для виміру відповідного крутного моменту при згвинчуванні на зразках S1 і S2 і встановлення того, чи випливають зазначені зразки S1 і S2 приблизно зазначеному профілю крутного моменту при згвинчуванні, і, зокрема, чи дозволяють вони одержати значення опору крутному моменту на заплечику CSB, щонайменше, рівне пороговому значенню, обраному відносно цього профілю. Варто розуміти, що випробування, проведені за допомогою машини Бриджмена, дозволяють установити кореляцію між крутним моментом, обмірюваним для зразків, які покриті мастильною композицією відповідно до винаходу, і процентним відношенням опору крутному моменту на заплечику CSB, що отримано в ході операцій згвинчування різьбових елементів, покритих тією ж мастильною композицією. З метою поліпшення деяких вибраних властивостей композиції, її матриця може включати додаткові елементи, як, наприклад, такі, які згадуються нижче за допомогою невичерпної ілюстрації. 10 UA 104736 C2 5 10 15 20 25 30 35 40 45 50 55 60 Так, поліпшена пластичність матриці композиції може бути досягнута шляхом додавання хімічних сполук, що відносяться до типу металевих мил, включаючи кальцієві, літієві, алюмінієві, вісмутові, натрієві, магнієві або цинкові мила (або стеарати), які забезпечують досягнення чудових результатів як відносно кількості етапів згвинчування й розгвинчування в умовах експлуатації на місці, так і в поліпшенні властивостей повторної агломерації часток зношування. Варто пам'ятати, що термін "металеве мило" має на увазі легкоплавкі сполуки, такі як мила на основі лужних і лужноземельних металів і мила на основі інших металів. Як приклад, можливе використання такого металевого мила, як стеарат цинку, що забезпечує ефект взаємного посилення з деякими інгібіторами корозії. Як приклад, для поліпшення змащування, пропонованого композицією, і, зокрема, для оптимізації її властивостей блокування часток зношування і їхньої повторної агломерації в ході операцій згвинчування/розгвинчування, матриця композиції може включати природний жир, такий як віск або жир рослинного, тваринного, мінерального або синтетичного походження. Варто пам'ятати, що термін "віск" означає легкоплавкі з'єднання різного походження (мінерального (зокрема, отримані при перегонці нафти), рослинного, тваринного або синтетичного), що володіють мастильними властивостями і мають тверду або більш-менш в'язку консистенцію, температура плавлення й температура краплепадіння яких може широко варіюватися залежно від їхньої природи. Як приклад, можна використати карнаубський віск. Матриця може мати підвищену адгезію тоді, коли вона включає смолу (мінеральну, рослинну або синтетичну), наприклад, терпенову смолу або похідне терпенової смоли, зокрема, каніфоль. Каніфоль може бути етерифікованою пентаерітритом. Можна використати Dertoline P2L, продаваний Les Derives Resiniques et Terpeniques. Слід зазначити, що залежно від необхідних кількостей інгібіторів корозії, може спостерігатися погіршення властивостей уловлювання часток зношування або їхньої повторної агломерації. Для подолання даного недоліку можна використовувати дуже в'язкі полімери, такі як поліалкілметакрилати (РАМА), полібутени, поліізобутени або полісілоксани. Так, чудові результати для повторної агломерації часток зношування можуть бути отримані за допомогою 2 РАМА з кінематичною в'язкістю 850 мм /с при 100 °C, продаваний ROHMAX під торговельною маркою VISCOPLEX 6-950. В якості приклада, для вдосконалення захисту поверхні, що повинна покривати композиція, від різних видів корозії, матриця композиції може включати інгібітор корозії. Варто пам'ятати, що термін "інгібітор корозії" має на увазі присадку, що забезпечує рідкий або твердий матеріал, нанесений, на поверхню, здатністю захищати цю поверхню по хімічному, електрохімічному або фізико-хімічному механізму. Корозійна стійкість також може поліпшуватися шляхом об'єднання обраного інгібітору корозії із сполуками, які блокують корозію за допомогою інших механізмів. Як вказувалося вище, стеарат цинку, зокрема, проявляє властивості взаємного посилення з інгібіторами корозії й при цьому вносить значний вклад у мастильні властивості матриці. Основне випробування корозійного захисту являє собою випробування на вплив соляним туманом, що проводиться у відповідності зі стандартом ISO 9227, і визначається індексом Re у відповідності зі стандартом ISO EN 2846-3 на пластині, обробленої шляхом марганцевої 2 фосфатації (осадження 8-20 г/м фосфату). Ефективність у випробуванні на вплив соляним туманом, проведеному у відповідності зі стандартами (збільшення часу появи корозії на 20 %), можна поліпшити шляхом додавання часток оксиду цинку нанометрових розмірів (у середньому - 200 нм), які застосовуються у вигляді простої суспензії у воді. Як приклад, для того, щоб дозволити композиції стійким образом блокувати ділянки, які створюються шорсткістю поверхні, і для блокування процесу ушкодження поверхні і його поширень із утворенням кілкої структури на поверхні, композиція може включати молекули, щонайменше, одного фулерена зі сферичною геометрією. Варто пам'ятати, що термін "фулерени" має на увазі молекулярні матеріали, що мають структуру замкнутих або відкритих трубок або замкнутих сфер у формі моношарів або декількох шарів. Сферичні фулерени у формі моношару мають розмір порядку десятків нанометрів і більше 100 нм - у багатошаровій формі. Слід зазначити, що, через їхній розмір і здатність до взаємодії, фулерени можуть впливати на реологію середовища, приводячи до виникнення додаткового явища в'язкого опору руху. Як приклад, для того, щоб уможливити візуальну ідентифікацію оброблюваних поверхонь, матриця композиції може включати, щонайменше, один барвник. Може використовуватися органічний барвник будь-якого відомого типу за умови, що його кількість не погіршує фрикційну ефективність. Як приклад, барвники можуть використовуватися в кількостях близько 1 %. 11 UA 104736 C2 5 10 15 20 25 30 35 40 45 50 55 60 Як приклад, для запобігання руйнування покриття через окислювання внаслідок, наприклад, нагрівання або впливи ультрафіолетового (УФ) випромінювання, матриця композиції може факультативно включати, щонайменше, один антиоксидант. Варто нагадати, що основні групи антиоксидантів становлять поліфенольні сполуки, похідні нафтиламина й органічні фосфіти. Ортофосфат-сілікат цинку-кальцію-стронцію, продаваний під торговельною маркою Halox® SZP391, забезпечує задовільні результати як інгібітор корозії. Змішуваність елементів композиції може бути збільшена за допомогою співрозчинника, що дозволяє її гомогенізувати. Для цього може використовуватися сополімер з акрільними функціональними групами, наприклад, продаваний під торговельною маркою Disperplast® 1018. Факультативно, з метою додання составу гідрофобності й водотривкості, композиція може включати композит поліетилен/політетрафторетилен, наприклад, продаваний під торговельною маркою Polyfluo® 400XF. Підготовка поверхні ділянок охоплюваного ЕМ і такого, що охоплює, EF різьбових елементів до змазування може мати переваги. Фактично випробування згвинчування й розгвинчування показали, що для одержання належної плівки переносу кращої є модифікація поверхні, що покривається, для додання їй здатності адсорбувати або поглинати мастильну композицію або за допомогою механічної обробки, як, наприклад, піскоструминної або дробоструминної обробки, або за допомогою фізичної або хімічної модифікації поверхонь із використанням реактивної або нереактивної обробки на основі поверхневих осаджень кристалічних мінералів, хімічної корозії, наприклад, кислотної корозії, фосфатування фосфатами цинку або марганцю або оксалатної обробки, що приводить до хімічного перетворення поверхні. Серед цих способів обробки поверхні переважним виявляється фосфатування, оскільки воно дозволяє одержати поверхню із правильною адгезією, що приводить до утворення міцної й надзвичайно стабільної плівки переносу, що стійка до дії тертя й має базовий антикорозійний захист. Також може виявитися бажаним проведення додаткової підготовки поверхні, що, зокрема, полягає в просоченні пор на поверхні наноматеріалами, які мають розміри, що дозволяють уводити їх у пори. Метою зазначеного просочення є блокування й насичення центрів, утворених порами, матеріалом, що володіє дією, що пасивує, і захищаюча поверхня від корозії за умови збереження гарної адгезії покриття. Далі приводяться два необмежуючих приклада композиції. Ці приклади добре досліджені на різьбових трубних з'єднаннях, що відносяться до типу VAM ТОР НС, з номінальним діаметром 177,8 мм (7 дюймів) і вагою на одиницю довжини 43,15 кг/м (29 фунтів/фут) з низьколегованої сталі (марка L80) з використанням технічних вимог, опублікованих підрозділом OCTG компанії Vallourec і Mannesmann Tubes. Охоплюваний різьбовий елемент оброблений, наприклад, 2 шляхом цинкового фосфатування (вага шару - в інтервалі 4-20 г/м ) перед нанесенням покриття (композиції), що охоплює різьбовий елемент піддавався марганцевому фосфатуванню (вага 2 шару - в інтервалі 8-20 г/м ). Охоплюваний ЕМ і такий, що охоплює, EF різьбові елементи попередньо нагрівалися до 130 °C, після чого на них методом гарячого розпилення наносився шар товщиною 35 мкм мастильної композиції що підтримувалася в розплавленому стані при°150 °C; при цьому композиція має наступний ваговий склад: - поліетиленовий віск, продаваний CLARJANT під торговельною маркою LICOWAX® РЕ 520: 15 %; - каніфоль, етерифікована пентаерітритом, зокрема, продавана LES DERIVES RESINIQUES ЕТ TERPENIQUES (DRT) під торговельною маркою DERTOLINE®P2L: 15 %; - карнаубський віск, продаваний під торговельною маркою LANCO® 1955SF: 5 %; - стеарат цинку, продаваний під торговельною маркою LIGASTAB® ZN70:25 %; - РАМА, продаваний ROHMAX під торговельною маркою VISCOPLEX® 6-950: 8 %; - ортофосфат-силікат цинку-кальцію-стронцію, продаваний під торговельною маркою Halox® SZP391: 20 %; - фторид графіту: 5 %; нітрид бору: 2 %; дисульфід вольфраму: 5 %; - сополімер з функціональними групами, продаваний під торговельною маркою Disperplast® 1018: 5 %. У даному прикладі матриця ставиться до в'язкопружного типу; тверді змащувальні матеріали складаються з дисульфіду вольфраму й фториду графіту. В одному з варіантів композиція включає 10-25 ваг. %, переважно, 10-20 ваг. %, смоли етерифікованої каніфолі. Композиція може мати наступний склад: - поліетиленовий віск: 10 %; - композит поліетилен/політетрафторетилен, продаваний під торговельною маркою Polyfluo® 400XF: 5 %; 12 UA 104736 C2 5 10 15 20 25 30 35 40 45 50 55 60 - каніфоль, етерифікована пентаерітритом: 15 %; карнаубський віск: 7 %; - стеарат цинку: 25 %; РАМА: 8 %; - ортофосфат-силікатцинку-кальцію-стронцію: 15 %; фторид графіту: 7 %; - політетрафторетилен, продаваний під торговельною маркою Algoflon® L203:2 %; - нітрид бору: 1 %; - сополімер з функціональними групами, продаваний під торговельною маркою Disperplast® 1018: 5 %. В одному з варіантів вагові процентні вмісти перебувають між значеннями, наведеними у двох вищенаведених прикладах. В одному з варіантів можна, наприклад, нанести, шляхом гарячого розпилення на охоплюваний ЕМ і такий, що охоплює, EF різьбові елементи, нагріті до 130 °C, шар товщиною 35 мкм мастильної композиції, що підтримується в розплавленому стані при°150 °C и має наступний ваговий склад: - поліетиленовий віск: 12 %; - композит поліетилен/політетрафторетилен, продаваний під торговельною маркою Polyfluo® 400XF: 3 %; - каніфоль, етерифікованапентаерітритом: 15 %; - карнаубський віск: 7 %; стеарат цинку: 25 %; РАМА: 8 %; - ортофосфат-силікатцинку-кальцію-стронцію: 18 %; фторид графіту: 6 %; - дисульфід вольфраму: 2 %; - сополімер з функціональними групами, продаваний під торговельною маркою Disperplast® 1018: 4 %. У даному варіанті матриця також відноситься до в'язкопружного типу. В одному з варіантів композиція має наступний ваговий склад: - поліетиленовий віск: 17 %; - композит поліетилен/політетрафторетилен, продаваний під торговельною маркою Polyfluo® 400XF: 1 %; - каніфоль, етерифікована пентаерітритом: 20 %; карнаубський віск: 5 %; - стеарат цинку: 19 %; - РАМА: 10 %; ортофосфат-силікатцинку-кальцію-стронцію: 12 %; - фторид графіту: 5 %; - політетрафторетилен: 1 %; - нітрид бору: 2 %; дисульфід вольфраму: 3 %; - сополімер з функціональними групами, продаваний під торговельною маркою Disperplast® 1018: 5 %. Сополімер з функціональними групами відіграє роль агента, що зшиває. В одному з варіантів, процентний ваговий зміст кожного з нижченаведених компонентів може становити менш 0,1 %, переважно, менш 0,01 %: сульфонат і карбоксілат кальцію, оксид цинку, діоксид титана, триоксид вісмуту, політетрафторетилен, силікон, алкілований дифеніламін, тріс(2,4-ді-трет-бутілфеніл)фосфіт. Зазначений спосіб розпилення гарячого розплаву складається з витримування змащувальної композиції при високій температурі в рідкій фазі й розпилення з використанням термостатованих сопел, що розпорошують. Мастильна композиція нагрівається до температури, що на 10-50 °C перевищує його температуру плавлення, і розпорошується на попередньо нагріту поверхню при температурі вище температури плавлення для того, щоб гарантувати належне покриття поверхні. Замість зазначеного способу розпилення гарячого розплаву можна, наприклад, розпорошувати мастильну композицію у вигляді водної емульсії. Емульсія й підкладка можуть мати кімнатну температуру, і тоді необхідний період сушіння. Період сушіння можна значно зменшити, попередньо нагріваючи мастильну композицію до температури 60-80 °C і/або нагріваючи поверхню до температури 50-150 °C. Винахід не обмежується наведеними вище прикладами мастильної композиції і прикладами (охоплюваного й такого, що охоплює) різьбових елементів, які приводяться винятково як ілюстрація, але також охоплює будь-які зміни, які фахівець у даній області може передбачити, і які підпадають під обсяг прикладеної формули винаходу. Таким чином, винахід також відноситься до інших типів різьбового елемента, що відрізняється від описаних вище (VAM ТОР). Як приклад, винахід також відноситься до типів різьбових елементів різьбових трубних з'єднань із внутрішнім упором, що з'єднується (як, наприклад, типи NEW VAM, VAM АСЕ, DINOVAM, VAM HW ST) і рівнопрохідний або полурівнопрохідний (наприклад, до типів VAM SL, VAM MUST, VAM HP, VAM HTF). 13 UA 104736 C2 5 10 Винахід також може відноситись до елементів нарізних з'єднань для колон або інших обертових бурильних компонентів, обумовлених технічними вимогами АРІ 7 або більш строгими технічними вимогами деяких виробників (як, як необмежуючий приклад, технічні вимоги для нарізних з'єднань підвищеної якості VAM EIS, VAM TAURUS, TORQMASTER TM4, їхніх похідних і вдосконалень). Крім того, вище ми головним чином описували мастильну композицію, що включає один або більше твердих змащувальних матеріалів, і матрицю, що має тверду консистенцію й включає, щонайменше, один деформаційностійкий матеріал. Однак винахід також відноситься й до напівсухих мастильних композицій, що включає тістоподібну матрицю, щонайменше, одну протизадирну присадку з хімічною дією й одну або більше гальмуючих присадок. ФОРМУЛА ВИНАХОДУ 15 20 25 30 35 40 45 50 55 60 1. Плівкоутворювальна мастильна композиція для згвинчування нарізних з'єднань, що призначена для покриття щонайменше одної різьби (FE, FI) і упора згвинчування (BVM, BVF) різьбового елемента (EM, EF) компонента (Т2, Т1) різьбового трубного з'єднання (JF) плівкою, що перебуває у твердому стані, що зчіплюється з різьбою (FE, FI) і зазначеним упором згвинчування (BVM, BVF), де зазначений упор згвинчування (BVM, BVF) призначений для щільного прилягання до другого упора (BVF, BVM) другого компонента (Т1, Т2) зазначеного різьбового трубного з'єднання (JF) у ході кінцевого етапу згвинчування, зазначена змащувальна композиція включає матрицю, яка відрізняється тим, що матриця додатково включає щонайменше один деформаційностійкий матеріал, вибираний таким чином, щоб він забезпечував зазначену композицію, на додаток до мастильних властивостей, значенням опору крутному моменту на заплечику, що щонайменше дорівнює пороговому значенню, де зазначена матриця має тверду консистенцію й не є липкою на дотик, де зазначений деформаційностійкий матеріал розташовують таким чином, щоб він дозволяв одержати значення опору крутному моменту на заплечику, щонайменше рівне пороговому значенню, що щонайменше дорівнює 95 %, переважно 100 % еталонного значення опору крутному моменту на заплечику для змащення типу API RP 5A3, отриманого для зазначеного різьбового трубного з'єднання (JF), де вказана мастильна композиція включає 10-25 ваг. % деформаційностійкого матеріалу, де вказаний деформаційностійкий матеріал включає 1-99 ваг. % терпенової смоли на основі пінену, каніфольної кислоти й смоляної кислоти, етерифікованих пентаеритритом, каніфольної кислоти й смоляної кислоти, гідрованих і етерифікованих гліцерином, і/або полімерізованої каніфолі. 2. Мастильна композиція за п. 1, яка відрізняється тим, що деформаційностійкий матеріал включає 1-99 ваг. % каніфольної й смоляної кислот, етерифікованих пентаеритритом. 3. Мастильна композиція за п. 1 або п. 2, яка відрізняється тим, що включає 10-20 ваг. % поліетиленового воску, 0-5 ваг. % композита поліетилен-політетрафторетилену, 10-25 ваг. % етерифікованої каніфолі, переважно 10-20 ваг. %, 0-20 ваг. % карнаубського воску, переважно 4-12 ваг. %, 20-30 ваг. % стеарату цинку, переважно 20-26 ваг. %, 15-25 ваг. % ортофосфатусилікату, цинку-кальцію-стронцію, переважно 18-22 ваг. %, 4-15 ваг. % фториду графіту, переважно 4,5-7 ваг. %, 0-4 ваг. % політетрафторетилену, 1-3 ваг. % нітриду бору, 2-8 ваг. % дисульфіду вольфраму, переважно 3-6 ваг. % і 2-8 ваг. % агента, що зшиває. 4. Мастильна композиція за одним із пп. 1-3, яка відрізняється тим, що має щонайменше одну гальмуючу присадку, що складається з дисперсій мінеральних або органічних часток, які мають відносно високе зусилля розриву й/або сильні взаємодії між частками, або сили притягання між частками і/або високу твердість по Моосу, і/або реологічні властивості, які стійкі або протидіють руху, де кожна гальмуюча присадка вибирається із групи, що включає щонайменше оксид вісмуту, діоксид титану, колоїдний кремнезем і сажу. 5. Мастильна композиція за одним із пп. 1-4, яка відрізняється тим, що включає частки щонайменше одного твердого змащувального матеріалу, дисперговані в матриці, причому зазначені частки твердого змащувального матеріалу включають частки змащувальних матеріалів щонайменше одного із класів 1, 2, 3 і 4. 6. Мастильна композиція за одним із пп. 1-5, яка відрізняється тим, що зазначена матриця включає щонайменше одну в'язку речовину, що має в'язкопружні властивості. 7. Мастильна композиція за одним із пп. 1-6, яка відрізняється тим, що зазначена матриця включає щонайменше одне металеве мило. 8. Мастильна композиція за п. 7, яка відрізняється тим, що мило вибрано із групи, що включає щонайменше стеарат цинку, стеарат кальцію, стеарат літію, стеарат алюмінію й стеарат вісмуту. 14 UA 104736 C2 5 10 15 20 25 9. Мастильна композиція за одним із пп. 1-8, яка відрізняється тим, що зазначена матриця включає щонайменше один віск рослинного, тваринного, мінерального або синтетичного походження. 10. Мастильна композиція за одним із пп. 1-9, яка відрізняється тим, що зазначена матриця включає щонайменше один рідкий полімер з кінематичною в'язкістю, що становить при 100 °C 2 щонайменше 850 мм /с. 11. Мастильна композиція за п. 10, яка відрізняється тим, що зазначений рідкий полімер вибрано із групи, що включає щонайменше поліалкілметакрилат, полібутен, поліізобутен, полідіалкілсилоксан і полісилоксан. 12. Різьбовий елемент (EM, EF) компонента (Т2, Т1) різьбового трубного з'єднання (JF), де зазначений різьбовий елемент (EM, EF) містить щонайменше одну різьбу (FE, FI) і упор згвинчування (BVM, BVF), у який повинен упиратися другий упор згвинчування (BVF, BVM) другого компонента (ТІ, Т2) зазначеного різьбового трубного з'єднання (JF) наприкінці операції згвинчування, який відрізняється тим, що щонайменше одна зазначена різьба (FE, FI) і зазначений упор згвинчування (BVM, BVF) покриті тонким шаром, що зчіплюється з поверхнею різьби (FE, FI) і зазначеним упором згвинчування (BVM, BVF) і складається зі змащувальної композиції по одному з вищевказаних пунктів. 13. Різьбовий елемент за п. 12, який відрізняється тим, що щонайменше частково покритий змащувальною композицією з товщиною в інтервалі 10-50 мкм. 14. Різьбовий елемент за п. 12 або п. 13, який відрізняється тим, що також містить ущільнюючу поверхню (SEM, SEF), призначену для входження в тісний ущільнюючий контакт із відповідною ущільнюючою поверхнею (SEF, SEM) другого різьбового елемента (EF, ЕМ) після зазначеної операції згвинчування й покриту зазначеною мастильною композицією. 15. Різьбовий елемент за одним із пп. 12-14, який відрізняється тим, що поверхні попередньо покривають покриттям або плівкою, яка служить для захисту від корозії. 16. Різьбове трубне з'єднання, що містить охоплюваний різьбовий елемент і різьбовий елемент, що охоплює, яке відрізняється тим, що щонайменше один із зазначених різьбових елементів відповідає пп. 12-15. 15 UA 104736 C2 16 UA 104736 C2 Комп’ютерна верстка М. Мацело Державна служба інтелектуальної власності України, вул. Урицького, 45, м. Київ, МСП, 03680, Україна ДП “Український інститут промислової власності”, вул. Глазунова, 1, м. Київ – 42, 01601 17

ДивитисяДодаткова інформація

Назва патенту англійськоюLubrication composition with an adaptable coefficient of friction, for a threaded element of a threaded tubular connection component

Автори англійськоюPinel, Eliette, Gard, Eric, Goto, Kunio

Автори російськоюПинель Элит, Гард Эрик, Гото Кунио

МПК / Мітки

МПК: C10N 30/12, C10N 10/12, C10N 10/02, C10N 10/04, C10N 10/10, C10M 105/00, C10N 10/06, C10N 20/02, C10M 169/04

Мітки: мастильна, тертя, адаптується, композиція, компонента, елемента, різьбового, коефіцієнтом, з'єднання, трубного

Код посилання

<a href="https://ua.patents.su/19-104736-mastilna-kompoziciya-z-koeficiehntom-tertya-shho-adaptuehtsya-dlya-rizbovogo-elementa-komponenta-rizbovogo-trubnogo-zehdnannya.html" target="_blank" rel="follow" title="База патентів України">Мастильна композиція з коефіцієнтом тертя, що адаптується, для різьбового елемента компонента різьбового трубного з’єднання</a>

Попередній патент: Селективне деалюмінування цеолітів структурного типу морденіту

Наступний патент: Композиція для підвищення біосумісності імплантатів та клітин для трансплантації з організмом реципієнта та спосіб її приготування

Випадковий патент: Спосіб діагностики дисплазії дистального епіфізу плечової кістки