Спосіб виготовлення сітчастих металевих мат, а також пристрій для здійснення цього способу

Формула / Реферат

1. Спосіб виготовлення сітчастих металевих мат з металевого смугового матеріалу, який відрізняється тим, що смуговий матеріал спочатку за допомогою просічених валків забезпечують надсічками (2), які проходять паралельно одна до одної, для утворення металевих жил (1), при цьому надсічки (2), залежно від матеріалу, виконують такої глибини, щоб практично не виникали руйнування зсуву, і при цьому надсічки (2) щонайменше одним способом розділені зонами, які не мають надсічок, відстань між якими в кожній надсічці (2) визначає подальшу можливу ширину комірки, таким чином, що в наслідку вони утворюють вузли (4) сітки, причому ці вузли (4) сітки в кожних сусідніх надсічках (2) зміщені приблизно на половину відстані між вузлами сітки, причому потім відформовану таким чином смугу піддають процесу циклічного згинання, при якому перемички (3), які прилягають до дна надсічки і, які ще з'єднують одна з одною металеві жили (1), піддаються багаторазовій деформації вигину навколо їх подовжньої осі таким чином, що виникають надриви внаслідок утомного руйнування, які приводять до повного розділення металевих жил (1) в зоні перемичок (3), в той час як у вузлах (4) сітки надриви не утворюються, причому після цього одержану таким чином смугу, яка складається з жил, піддають дії сил поперечного розтягування, що впливають на дві її крайні металеві жили (1) і викликають розширювальну деформацію смуги (5), яка складається з жил, з утворенням сітчастої структури.

2. Спосіб за п. 1, який відрізняється тим, що кількість металевих жил (1) є парною.

3. Спосіб за п. 1 або п. 2, який відрізняється тим, що виміряна в подовжньому напрямку надсічок (2) довжина вузлів (4) сітки відповідає приблизно дво-чотирикратній товщині смугового матеріалу.

4. Спосіб за будь-яким із пп. 1-3, який відрізняється тим, що кожна надсічка (2) утворена множиною ділянок (6) надсічки, при цьому зони, що не мають надсічок, які знаходяться між ділянками (6) надсічки, після розділення металевих жил (1) утворюють анкерні носики (8) в формі анкерувальних виступів.

5. Спосіб за п. 4, який відрізняється тим, що зони, що не мають надсічок, які знаходяться між ділянками (6) надсічки, надрізають для подальшого розділення в подовжньому напрямку надсічок (2).

6. Спосіб за будь-яким із пп. 1-5, який відрізняється тим, що смуговий матеріал на обох поверхнях забезпечують відповідними одна одній надсічками (2) або, відповідно, ділянками (6) надсічок для утворення вузлів (4) сітки і анкерних носиків (8).

7. Спосіб за будь-яким із пп. 1-6, який відрізняється тим, що при процесі циклічного згинання кількість рухів згинання, а також кут згинання вибирають так, щоб перемички (3) і анкерні перемички відділялися одна від одної, однак вузли (4) сітки ще не надривалися.

8. Спосіб за будь-яким із пп. 1-7, який відрізняється тим, що вузли (4) сітки забезпечують заглибленням (9), що проходить в подовжньому напрямку надсічок (2), в формі жолобка.

9. Спосіб за будь-яким із пп. 1-8, який відрізняється тим, що надсічена смуга (5), що складається з жил, проходить через вузол розділових валків, в якому забезпечується повне розділення металевих жил (1), крім зони вузлів (4) сітки.

10. Пристрій для здійснення способу за будь-яким із пп. 1-9, зокрема для виготовлення смугового сітчастого матеріалу, що містить систему для надсікання металевого смугового матеріалу, що включає в себе переважно два просічені валки, які надсікають між собою смуговий матеріал, що утворюють при цьому металеві жили (1) обмеженої вузлами (4) сітки довжини, а також при необхідності анкерні перемички, крім того, пристрій містить систему для надрізання розташованих всередині надсічок (2) зон, що не мають надсічок, які розташовані з розподілом вздовж надсічок (2) і утворюють анкерні перемички для одержуваних в наслідку анкерних носиків (8), крім того систему валків для циклічного згинання, яка здійснює деформацію вигину металевих жил (1) одна відносно одної вздовж з'єднуючих їх перемичок (3), крім того вузол розділових валків для повного розділення металевих жил (1) в зоні надсічок (2) і анкерних перемичок та систему для розтягування в ширину з метою витягування, відповідно, розсування смугового матеріалу, відповідно, смуги (5), що складається з жил, з одержанням сітчастої металевої мати.

11. Пристрій за п. 10, який відрізняється тим, що система для розтягування в ширину забезпечена захоплюючими елементами (10), які рухаються разом з нею та здійснюють циркулюючий рух по напрямних шинах (11), які розташовані з обох сторін смуги (5), яка складається з жил, та V-подібно відкриваються в напрямку транспортування смуги (5), що складається з жил.

12. Пристрій за п. 11, який відрізняється тим, що на початку напрямних шин (11) передбачений вдавлюючий вузол (12) для вдавлювання захоплюючих елементів з обох країв смугового матеріалу (5) між кожною крайньою і сусідньою з нею металевою жилою (1), посередині між відповідними вузлами (4) сітки.

13. Пристрій за п. 11 або п. 12, який відрізняється тим, що передбачений пристрій позиціонування для вдавлювання захоплюючих елементів (10) по обох сторонах смуги (5), що складається з жил, у відповідні зовнішні надсічки (2), посередині між вузлами (4) сітки.

14. Пристрій за будь-яким із пп. 11-13, який відрізняється тим, що позаду напрямних шин (11) передбачений утворений транспортувальними валками (13) тягнучий пристрій для сітчастого матеріалу.

15. Смуговий сітчастий матеріал, виготовлений способом за будь-яким із пп. 1-9 і/або за допомогою пристрою за будь-яким із пп. 10-14, зокрема сітчаста металева мата, що складається з металевих жил (1), кожна з яких приєднана кінцем до одного вузла (4) сітки, причому біля кожного вузла (4) сітки закінчуються по чотири металеві жили (1), причому металеві жили (1) і вузли сітки утворені смуговим матеріалом, з якого ці металеві жили одержані за допомогою просічених валків, шляхом подальшого розділення звільнені одна від одної і за допомогою розсування в сторони деформовані з одержанням сітчастої структури.

Текст

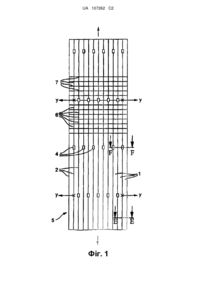

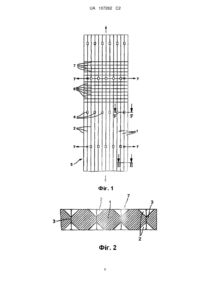

Реферат: Спосіб служить для виготовлення сітчастих металевих мат з металевого смугового матеріалу, для чого смуговий матеріал спочатку за допомогою просічених валків забезпечується надсічками (2), які проходять паралельно одна одній, з метою утворення металевих жил (1). При цьому надсічки (2), залежно від матеріалу, виконуються такої глибини, щоб практично не виникало руйнування зсуву. Надсічки (2) щонайменше одним способом розділені зонами, які не мають надсічок, відстань між якими в кожній надсічці (2) визначає подальшу можливу ширину комірки, таким чином, що з часом вони утворюють вузли (4) сітки. Вузли (4) сітки в кожних сусідніх надсічках (2) зміщені приблизно на половину відстані між вузлами сітки. Потім відформована таким чином смуга піддається процесу циклічного згинання, при якому прилеглі до дна надсічки і ще з'єднуючі одна з одною металеві жили (1) перемички (3) піддаються багаторазовій деформації вигину навколо їх подовжньої осі таким чином, що виникають надриви внаслідок утомного руйнування. Вони приводять до повного розділення металевих жил (1) в зоні перемичок (3), в той час як у вузлах (4) сітки надриви не утворюються. Після цього смуговий матеріал піддається дії сил поперечного розтягнення, що впливають на дві його крайні металеві жили (1), завдяки чому відбувається розширювальна деформація смуги (5), що складається з жил з утворенням сітчастої структури. UA 107262 C2 (12) UA 107262 C2 UA 107262 C2 5 10 15 20 25 30 35 40 45 50 55 Винахід стосується способу виготовлення сітчастих металевих матів з металевого смугового матеріалу. Крім того, винахід стосується пристрою для здійснення цього способу, а також виготовленої цим способом сітчастої металевої мати. Для виготовлення такого роду металевих матів в рівні техніки відомі різні способи; так, часто металеві сітки тчуть з дроту в дуже різній формі. Це стосується, як правило, відносно тонких дротів, таких, які, наприклад, застосовуються для сит. Але порівнянним чином виготовляють також огорожі з дротяної сітки. Якщо, навпаки, поперечні перерізи дроту дуже великі, так що ткацтво неможливе, то дротики, наприклад, під прямим кутом, укладають один на один і зварюють один з одним. Таким чином виготовляються, наприклад, арматурні мати для будівельної галузі. Застосування окремих дротів або дротиків є, однак, витратним через технологічно трудомістке маніпулювання, так що в основу винаходу поставлена задача, запропонувати спосіб, за допомогою якого можуть створюватися металеві сітки без використання для цього вже попередньо виготовлених дротів або дротиків. Ця задача відповідно до винаходу вирішується за рахунок того, що смуговий матеріал спочатку за допомогою просічних валків забезпечують надсічками, які проходять паралельно одна одній з метою утворення металевих жил, при цьому надсічки, залежно від матеріалу, виконуються такої глибини, щоб практично не виникало руйнування зсуву, і при цьому надсічки щонайменше одним способом розділені зонами, які не мають надсічок, відстань між якими в кожній надсічці визначає подальшу можливу ширину комірки, таким чином, що з часом вони утворюють вузли сітки, при цьому вузли сітки в кожних сусідніх надсічках зміщені приблизно на половину відстані між вузлами сітки, і потім відформована таким чином смуга піддається процесу циклічного згинання, при якому перемички, що прилягають до дна надсічки і ще, які з'єднують одна з одною металеві жили, піддаються багаторазовій деформації вигину навколо їх подовжньої осі таким чином, що виникають надриви внаслідок утомного руйнування, які приводять до повного розділення металевих жил в зоні перемичок, в той час як у вузлах сітки надриви не утворюються, і після цього смуга, що складається з жил піддається впливу сил поперечного розтягнення, які діють на дві її крайні металеві жили, завдяки чому відбувається розширювана деформація, що складається з жил смуги з утворенням сітчастої структури. Перевага, яка досягається за допомогою винаходу полягає, по-перше, по суті в тому, що при виготовленні такого роду металевих матів не потрібно передбачати наявність вже попередньо виготовлених і в іншому витратних дротів або дротиків, а що тут як вихідний продукт застосовується смуговий матеріал. Інша перевага полягає в тому, що металеві жили, які утворюють з часом металеві мати, не повинні гуртуватися з одержанням сітчастої структури і при відомих умовах з'єднуватися одна з одною, а що вони вже в процесі виготовлення утворюють суцільний вузол, так що після процесу розділення шляхом циклічного згинання в зоні надсічок, за допомогою якого металеві жили взаємно звільняються, сітчаста металева мата виходить шляхом простого процесу розтягування в ширину. Для утворення металевих жил додатково можна послатися на WO 2008/135002, крім того, на DE 10 2008 034 250, а також DE 10 2009 048 751. Як вже описано і там, смуговий матеріал, який є вихідним, може мати дуже різну міцність, тобто, зокрема, мати значно більш високі, а також більш низькі параметри міцності, ніж традиційна конструкційна сталь. Розмір комірки сітчастої структури може при цьому регулюватися в певних межах залежно від потреби, завдяки чому форма окремої комірки варіюється між ромбом і прямокутником. Якщо напрямок основного навантаження металевої мати проходить в її подовжньому напрямку, то можна також вибирати менші розміри комірки з урахуванням бетонної суміші. Як вигідний і тому переважний в рамках винаходу розглядається один з таких варіантів здійснення, за яким кількість металевих жил є парною. Це забезпечує симетричні співвідношення сил, зокрема, при подальшому процесі розтягування в ширину. Крім того, особливо переважним виявилося, якщо виміряна в подовжньому напрямку надсічок довжина вузлів сітки відповідає приблизно двох-чотирикратній товщині смугового матеріалу. Інший переважний варіант здійснення винаходу виходить тоді, коли колена надсічка утворена множиною ділянок надсічки, при цьому надсічки, що знаходяться між ділянками, зони, які не мають надсічок, після розділення металевих жил утворюють анкерні носики в формі анкерувальних виступів. Ці анкерувальні виступи мають дію, аналогічну дії рифлень на дротиках арматурних матів, яка сприяє анкеруванню в бетоні. Для цього рекомендується надрізати надсічки, що знаходяться між ділянками, зони, що не мають надсічок, з метою подальшого розділення в подовжньому напрямку надсічок. 1 UA 107262 C2 5 10 15 20 25 30 35 40 45 50 55 Навіть якщо, в принципі, можна надсікати смуговий матеріал тільки на одній поверхні, то по різних причинах більш доцільно, якщо смуговий матеріал на обох поверхнях забезпечується відповідними одна одній надсічками або, відповідно, ділянками надсічок з метою утворення вузлів сітки і анкерних носиків, при цьому анкерні носики можуть бути також зміщені з верхньої сторони до нижньої сторони смуги. Щоб досягнути оптимального розділення металевих жил перед подальшим розсуванням смугового матеріалу, в рамках винаходу пропонується, щоб при процесі циклічного згинання кількість рухів згинання, а також кут згинання вибиралися так, щоб перемички і анкерні перемички відділялися одна від одної, однак вузли сітки не надривалися. Відносно необхідного надрізання анкерних перемичок перед циклічним згинанням доцільно, якщо вузли сітки забезпечені заглибленням в формі жолобка, яке проходить в подовжньому напрямку надсічок. Залежно від властивостей металевого смугового застосовуваного матеріалу може бути доцільно, якщо надсічений смуговий матеріал проходить через вузол розділових валків, в якому забезпечується повне розділення металевих жил, крім зони вузлів сітки, що полегшує деформацію смугового матеріалу з одержанням сітчастої металевої мати. З точки зору пристрою задача створення пристрою для здійснення описаного способу вирішується за рахунок того, що цей пристрій складається, по-перше, з системи для надсічування металевого смугового матеріалу, що включає в себе переважно два просічних валки, які надсікають між собою смуговий матеріал, що утворюють при цьому металеві жили обмеженої вузлами сітки довжини, крім того, при необхідності, з системи для надрізання, що не має надсічок, розташованих з розподілом вздовж надсічок і зон, що утворюють анкерні перемички всередині надсічок, крім того, при необхідності з системи валків для циклічного згинання, що здійснює деформацію вигину металевих жил відповідно одна відносно одної вздовж їх перемички, що з'єднується, крім того, при необхідності з вузла розділових валків для повного і гарантованого розділення металевих жил в зоні надсічок, і, нарешті, з системи для розтягування в ширину з метою витягування або, відповідно, розсування смугового матеріалу або, відповідно, смуги, що складається з жил з одержанням сітчастої металевої мати, яка може нарізатися по довжині або ж згортатися в рулон. При цьому зокрема, переважно, якщо система для розтягування в ширину забезпечена рухомими разом з нею захоплювальними елементами, які здійснюють циркулюючий рух по розташованих з обох сторін смуги, яка складається з жил, що V-подібно відкриваються в напрямку транспортування смуги, що складається з жил, напрямним шинам. Щоб привести захоплювальні елементи в зачеплення з смугою, що складається з жил, в рамках винаходу передбачено, що на початку напрямних шин передбачений вдавлювальний вузол, який на двох краях смуги, що складається з жил, кожен раз вдавлює захоплювальний елемент між крайньою і сусідньою з нею металевою жилою. Щоб додатково досягнути рівномірного витягування смуги, що складається з жил, зокрема симетричної структури, передбачений пристрій позиціонування для втиснення захоплювальних елементів приблизно посередині відносно вузлів сітки розташованих по обох сторонах зовні надсічок. З урахуванням швидкості подачі смуги, що змінюється в зоні розсування, виявилося переважним, якщо позаду напрямних шин передбачений, утворений транспортувальними валками тягнучий пристрій для сітчастого матеріалу. Сітчастий матеріал, який, наприклад, застосовується як арматурна мата або сітка, може скручуватися в рулон з відносно великою вагою, так, що він після компактного складання або транспортування може розмотуватися, правитися і нарізатися по довжині в місці застосування. Крім того, пристрій для розтягування в ширину може бути виконаний з можливістю транспортування разом з моталкою, а також ножицями, так щоб арматурна мата тільки на місці, тобто, наприклад, на будівельному майданчику за бажанням підготовлювалася до застосування, тобто розтягувалася в ширину і нарізалася. При цьому ширина арматурної мати може регулюватися в певних межах шляхом зміни кута розкривання напрямних шин витягуючого пристрою. Також існує можливість виготовлення арматурних мат великої довжини. Нарешті, винахід стосується також сітчастої металевої мати, яка виготовляється описаним способом, а також за допомогою рівним чином описаного пристрою, забезпеченого або ні анкерними носиками, який відповідно до винаходу складається з металевих жил, приєднаних в кожному випадку кінцями до вузла сітки, при цьому у кожного вузла сітки закінчуються по чотири металеві жили, і при цьому металеві жили і вузли сітки утворені смуговим матеріалом, з якого металеві жили за допомогою просічних валків і подальшого розділення звільнені одна від одної і шляхом розсування в сторони деформовані з одержанням сітчастої структури. 2 UA 107262 C2 5 10 15 20 25 30 35 40 45 50 55 Нижче винахід пояснюється детальніше на одному з прикладів здійснення, зображеному на кресленні; показано: фіг. 1: прокатана з надсічкою смуга, що складається з жил, що включає в себе вузли сітки і анкерні перемички, на вигляді зверху; фіг. 2: поперечний переріз смугового матеріалу після здійсненої прокатки з надсічкою по лінії E-Ε, вказаній на фіг. 1; фіг. 3: поперечний переріз предмета згідно з фіг. 1, однак в зоні вузлів сітки по лінії F-F, вказаній на фіг. 1; фіг. 4: профіль валка для перевірки на повне розділення металевих жил в зоні надсічки і вузлів сітки, відповідно до фіг. 3; фіг. 5: витягнута з одержанням сітчастої металевої мати смуга, що складається з жил; фіг. 6: система для розтягування в ширину з метою витягування смуги, що складається з жил на вигляді зверху і на вигляді збоку; фіг. 7: детальне зображення однієї окремої металевої жили арматурної мати, забезпеченої анкерними носиками або, відповідно, анкерними вузлами. Тільки частково зображений на кресленні на фіг. 6 пристрій служить для здійснення способу, який дозволяє виготовляти сітчасті металеві мати згідно з фіг. 5 з металевого смугового матеріалу. При цьому смуговий матеріал спочатку за допомогою просічних валків забезпечується надсічками 2, які проходять паралельно одна одній, що утворюють між собою металеві жили 1, з довжиною, що визначає з часом розмір комірки. Після цього металеві жили 1 ще з'єднані одна з одною перемичками 3, що залишилися, як це можна бачити з фіг. 2 і 3. Ця прокатка з надсічкою в іншому описана в деталях в більш ранній заявці на патент WO 2008/135002. Тут прокатка з надсічкою відбувається, однак, таким чином, що між кожними кінцями двох надсічок 2 залишаються зони, які з часом утворюють вузли 4 сітки. Крім того, в кожних двох сусідніх надсічках 2 вузли 4 сітки розташовані зі зміщенням один відносно одного приблизно на половину довжини надсічки, так що потім, після подальшого розсування, виходить структура, яка видна на фіг. 5. Потім смуговий матеріал піддається процесу циклічного згинання, при якому кожна перемичка 3 піддається багаторазовій деформації вигину навколо своєї подовжньої осі таким чином, що в зоні перемичок 3 виникають надриви внаслідок утомного руйнування, які приводять до розділення металевих жил 1 в зоні надсічок 2. Цей процес циклічного згинання також описаний у вже згаданій заявці на патент WO 2008/135002. Нарешті, утворена таким чином з смугового матеріалу смуга, що складається з жил 5 піддається впливу сил розтягування в напрямку Υ згідно з фіг. 1, які впливають на дві її крайні металеві жили 1, завдяки чому відбувається витягуюча в ширину деформація смуги, що складається з жил 5 з утворенням сітчастої структури, як це видно з фіг. 6, і приводить до одержання металевої мати згідно з фіг. 5. З розрахунку на симетричне розташування просічний валок виконується так, щоб утворена з його допомогою кількість металевих жил 1 була парною. Виміряна в подовжньому напрямку надсічок 2 довжина вузлів 4 сітки вибирається так, щоб вона приблизно відповідала двох-чотирикратній товщині смугового матеріалу, так щоб він завдяки цьому мав необхідну міцність. Щоб передбачити анкерні кріплення на металевих жилах 1, кожна надсічка 2 може бути утворена множиною ділянок 6 надсічки, при цьому надсічки, що знаходяться між ділянками 6 надсічки, зони 7, які не мають надсічки, утворюють анкерні перемички для одержуваних з часом анкерувальних виступів в формі анкерних носиків 8. Це визначено на фіг. 1 лініями, які проходять упоперек, накресленими тільки в одній окремій зоні, при цьому анкерувальні виступи знаходяться в зоні точок перехрещення і нарізно видні з фіг. 7. Оскільки анкерні перемички для утворення анкерних носиків 8 також повинні відділятися одна від одної, перед процесом циклічного згинання вони надрізаються в середині анкерної перемички в напрямку проходження надсічок 2 послідовно тільки схематично показаного на фіг. 3 підрізного інструмента 14. В іншому смуговий матеріал на обох поверхнях забезпечений відповідними одна одній надсічками 2 і вузлами 4 сітки, як можна бачити з фіг. 2 і 3. При виконанні анкерних носиків 8 вони можуть відповідати одна одній, але не обов'язково. Процес циклічного згинання виконується в не зображеній детально на кресленні системі циклічного згинання таким чином, що робиться така кількість рухів згинання і при цьому кут згинання вибирається так, що перемички 3 і анкерні перемички відділяються одна від одної, без надриву при цьому вузлів 4 сітки. Щоб уникнути надрізання вузлів 4 сітки разом з анкерними 3 UA 107262 C2 5 10 15 20 25 перемичками, вузли 4 сітки забезпечені заглибленням 9, що проходить в подовжньому напрямку надсічок 2, в формі жолобка, як це показано на фіг. 3. Нарешті, надсічена, смуга, що складається з жил 5, може також пройти через вузол розділових валків, в якому забезпечується розділення металевих жил 1 в надсіченій зоні і в зоні анкерних перемичок, крім зони вузлів 4 сітки. Це схематично зображено на фіг. 4. Детальніше зображена на фіг. 6 система для розтягування в ширину, яка служить для витягування або, відповідно, розсування смуги, що складається з жил 5 або, відповідно, металевих жил 1 з одержанням сітчастої металевої мати, забезпечена захоплювальними елементами 10, які спрямовуються по напрямних шинах 11, при цьому напрямні шини 11 розташовані з обох сторін смуги, що складається з жил 5, і V-подібно відкриваються в напрямку розтягування. На початку напрямних шин 11 передбачений вдавлювальний вузол 12, який вдавлює захоплювальний елемент 10 на двох краях смуги, що складається з жил 5 між кожною крайньою і сусідньою з нею металевими жилами 1, а також посередині між відповідними вузлами 4 сітки. Місце втиснення на фіг. 1 позначене х. Потім цей захоплювальний елемент 10 рухається по напрямній шині 1 і приводить при цьому до розсування смуги, що складається з жил 5, при цьому сили передаються через металеві жили 1 і вузли 4 сітки в напрямку середини смуги, що складається з жил 5, і таким чином там також приводять до розсування. Щоб досягнути рівномірної і симетричної структури сітки, на початку напрямних шин 11 передбачений пристрій позиціонування, який вдавлює захоплювальні елементи 11 приблизно посередині відносно вузлів 4 сітки. Оскільки смуга, що складається з жил, переважним чином транспортується через розтягувальну систему за допомогою тягнучого зусилля, позаду напрямних шин 12 передбачений утворений транспортувальними валками 13 тягнучий пристрій для смуги, що складається з жил 5. ФОРМУЛА ВИНАХОДУ 30 35 40 45 50 55 1. Спосіб виготовлення сітчастих металевих мат з металевого смугового матеріалу, який відрізняється тим, що смуговий матеріал спочатку за допомогою просічених валків забезпечують надсічками (2), які проходять паралельно одна до одної, для утворення металевих жил (1), при цьому надсічки (2), залежно від матеріалу, виконують такої глибини, щоб практично не виникали руйнування зсуву, і при цьому надсічки (2) щонайменше одним способом розділені зонами, які не мають надсічок, відстань між якими в кожній надсічці (2) визначає подальшу можливу ширину комірки, таким чином, що в наслідку вони утворюють вузли (4) сітки, причому ці вузли (4) сітки в кожних сусідніх надсічках (2) зміщені приблизно на половину відстані між вузлами сітки, причому потім відформовану таким чином смугу піддають процесу циклічного згинання, при якому перемички (3), які прилягають до дна надсічки і, які ще з'єднують одна з одною металеві жили (1), піддаються багаторазовій деформації вигину навколо їх подовжньої осі таким чином, що виникають надриви внаслідок утомного руйнування, які приводять до повного розділення металевих жил (1) в зоні перемичок (3), в той час як у вузлах (4) сітки надриви не утворюються, причому після цього одержану таким чином смугу, яка складається з жил, піддають дії сил поперечного розтягування, що впливають на дві її крайні металеві жили (1) і викликають розширювальну деформацію смуги (5), яка складається з жил, з утворенням сітчастої структури. 2. Спосіб за п. 1, який відрізняється тим, що кількість металевих жил (1) є парною. 3. Спосіб за п. 1 або п. 2, який відрізняється тим, що виміряна в подовжньому напрямку надсічок (2) довжина вузлів (4) сітки відповідає приблизно дво-чотирикратній товщині смугового матеріалу. 4. Спосіб за будь-яким із пп. 1-3, який відрізняється тим, що кожна надсічка (2) утворена множиною ділянок (6) надсічки, при цьому зони, що не мають надсічок, які знаходяться між ділянками (6) надсічки, після розділення металевих жил (1) утворюють анкерні носики (8) в формі анкерувальних виступів. 5. Спосіб за п. 4, який відрізняється тим, що зони, що не мають надсічок, які знаходяться між ділянками (6) надсічки, надрізають для подальшого розділення в подовжньому напрямку надсічок (2). 6. Спосіб за будь-яким із пп. 1-5, який відрізняється тим, що смуговий матеріал на обох поверхнях забезпечують відповідними одна одній надсічками (2) або, відповідно, ділянками (6) надсічок для утворення вузлів (4) сітки і анкерних носиків (8). 4 UA 107262 C2 5 10 15 20 25 30 35 40 7. Спосіб за будь-яким із пп. 1-6, який відрізняється тим, що при процесі циклічного згинання кількість рухів згинання, а також кут згинання вибирають так, щоб перемички (3) і анкерні перемички відділялися одна від одної, однак вузли (4) сітки ще не надривалися. 8. Спосіб за будь-яким із пп. 1-7, який відрізняється тим, що вузли (4) сітки забезпечують заглибленням (9), що проходить в подовжньому напрямку надсічок (2), в формі жолобка. 9. Спосіб за будь-яким із пп. 1-8, який відрізняється тим, що надсічена смуга (5), що складається з жил, проходить через вузол розділових валків, в якому забезпечується повне розділення металевих жил (1), крім зони вузлів (4) сітки. 10. Пристрій для здійснення способу за будь-яким із пп. 1-9, зокрема для виготовлення смугового сітчастого матеріалу, що містить систему для надсікання металевого смугового матеріалу, що включає в себе переважно два просічені валки, які надсікають між собою смуговий матеріал, що утворюють при цьому металеві жили (1) обмеженої вузлами (4) сітки довжини, а також при необхідності анкерні перемички, крім того, пристрій містить систему для надрізання розташованих всередині надсічок (2) зон, що не мають надсічок, які розташовані з розподілом вздовж надсічок (2) і утворюють анкерні перемички для одержуваних в наслідку анкерних носиків (8), крім того систему валків для циклічного згинання, яка здійснює деформацію вигину металевих жил (1) одна відносно одної вздовж з'єднуючих їх перемичок (3), крім того вузол розділових валків для повного розділення металевих жил (1) в зоні надсічок (2) і анкерних перемичок та систему для розтягування в ширину з метою витягування, відповідно, розсування смугового матеріалу, відповідно, смуги (5), що складається з жил, з одержанням сітчастої металевої мати. 11. Пристрій за п. 10, який відрізняється тим, що система для розтягування в ширину забезпечена захоплюючими елементами (10), які рухаються разом з нею та здійснюють циркулюючий рух по напрямних шинах (11), які розташовані з обох сторін смуги (5), яка складається з жил, та V-подібно відкриваються в напрямку транспортування смуги (5), що складається з жил. 12. Пристрій за п. 11, який відрізняється тим, що на початку напрямних шин (11) передбачений вдавлюючий вузол (12) для вдавлювання захоплюючих елементів з обох країв смугового матеріалу (5) між кожною крайньою і сусідньою з нею металевою жилою (1), посередині між відповідними вузлами (4) сітки. 13. Пристрій за п. 11 або п. 12, який відрізняється тим, що передбачений пристрій позиціонування для вдавлювання захоплюючих елементів (10) по обох сторонах смуги (5), що складається з жил, у відповідні зовнішні надсічки (2), посередині між вузлами (4) сітки. 14. Пристрій за будь-яким із пп. 11-13, який відрізняється тим, що позаду напрямних шин (11) передбачений утворений транспортувальними валками (13) тягнучий пристрій для сітчастого матеріалу. 15. Смуговий сітчастий матеріал, виготовлений способом за будь-яким із пп. 1-9 і/або за допомогою пристрою за будь-яким із пп. 10-14, зокрема сітчаста металева мата, що складається з металевих жил (1), кожна з яких приєднана кінцем до одного вузла (4) сітки, причому біля кожного вузла (4) сітки закінчуються по чотири металеві жили (1), причому металеві жили (1) і вузли сітки утворені смуговим матеріалом, з якого ці металеві жили одержані за допомогою просічених валків, шляхом подальшого розділення звільнені одна від одної і за допомогою розсування в сторони деформовані з одержанням сітчастої структури. 5 UA 107262 C2 6 UA 107262 C2 7 UA 107262 C2 8 UA 107262 C2 9 UA 107262 C2 Комп’ютерна верстка В. Мацело Державна служба інтелектуальної власності України, вул. Урицького, 45, м. Київ, МСП, 03680, Україна ДП “Український інститут промислової власності”, вул. Глазунова, 1, м. Київ – 42, 01601 10

ДивитисяДодаткова інформація

Автори англійськоюStahl, Karl-Hermann

Автори російськоюШталь Карл-Херманн

МПК / Мітки

МПК: B21H 8/00, B23D 31/00, B21D 31/00

Мітки: металевих, виготовлення, цього, пристрій, також, здійснення, способу, сітчастих, мат, спосіб

Код посилання

<a href="https://ua.patents.su/12-107262-sposib-vigotovlennya-sitchastikh-metalevikh-mat-a-takozh-pristrijj-dlya-zdijjsnennya-cogo-sposobu.html" target="_blank" rel="follow" title="База патентів України">Спосіб виготовлення сітчастих металевих мат, а також пристрій для здійснення цього способу</a>

Попередній патент: Тарілчасто-валковий активатор бетонної суміші

Наступний патент: Спосіб одержання паливної суміші для енергетичних установок

Випадковий патент: Спосіб профілактики та лікування порушень менструального циклу у молодих жінок репродуктивного віку після тироїдектомії з подальшою радіойодотерапією