Спосіб виготовлення свинцево-кислотних акумуляторів для гірничої промисловості

Номер патенту: 108552

Опубліковано: 12.05.2015

Автори: Дзензерський Віктор Олександрович, Видута Олена Леонідівна, Скосар Вячеслав Юрійович, Бурилов Сергій Володимирович, Ворошилов Олексій Станіславович

Формула / Реферат

Спосіб виготовлення свинцево-кислотних акумуляторів для гірничої промисловості, відповідно до якого виготовляють струмовідводи зі свинцево-олов'яно-кальцієвих сплавів, замішують заміс свинцевої пасти для формування позитивної та негативної активних мас, формування акумуляторів здійснюють методом циркуляції електроліту через кожний акумулятор за паралельною схемою, використовуючи формувальний електроліт низької густини 1,05-1,20 г/см3, а за 0,5-2,0 год. до закінчення формування - електроліт високої густини 1,26-1,31 г/см3, прокачуючи електроліт через кожний акумулятор з інтенсивністю 96-2400 мл/хв, акумулятори формують у чотири етапи постійним і/або імпульсним струмом, причому на першому етапі спочатку через акумулятори протягом 5-20 хв. пропускають струм, що не перевищує 0,02 від номінальної ємності СH акумулятора, а потім протягом 0,3-1,5 год. величину струму підвищують, на другому етапі через акумулятори протягом 0,5-3 год. пропускають максимальний струм, на третьому етапі протягом 0,5-2 год. величину струму знижують до 0,1-0,2 СH, на останньому четвертому етапі протягом 5-10 год. проводять доформування струмом, величина якого дорівнює 0,1-0,2 СH, який відрізняється тим, що в заміс свинцевої пасти для формування позитивної активної маси додатково вводять перборату натрію 0,4-0,5 мас. %, на першому етапі формування величину струму підвищують до 0,9-1,2 СH, на другому етапі через акумулятори пропускають струм величиною 0,9-1,2 СH, формувальний електроліт низької густини прокачують з інтенсивністю 2850-3500 мл/хв.

Текст

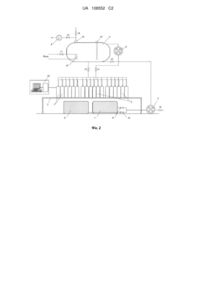

Реферат: Спосіб належить до технічної електрохімії й електротехніки. Заявлено спосіб виготовлення акумуляторів, відповідно до якого струмовідводи виготовляють зі свинцево-олов'яно-кальцієвих сплавів, формування акумуляторів здійснюють методом циркуляції електроліту через кожний акумулятор за паралельною схемою, використовуючи формувальний електроліт низької 3 густини 1,05-1,20 г/см , а за 0,5-2,0 год. до закінчення формування - електроліт високої густини 3 1,26-1,31 г/см , прокачуючи електроліт через кожний акумулятор з інтенсивністю 96-2400 мл/хв. Акумулятори формують у чотири етапи постійним і/або імпульсним струмом, причому на першому етапі спочатку через акумулятори протягом 5-20 хвилин пропускають струм, що не перевищує 0,02 від номінальної ємності СH акумулятора, а потім протягом 0,3-1,5 годин величину струму підвищують, на другому етапі через акумулятори протягом 0,5-3 годин пропускають максимальний струм, на третьому етапі протягом 0,5-2 годин величину струму знижують до 0,1-0,2 СH, на останньому четвертому етапі протягом 5-10 годин проводять деформування струмом, величина якого дорівнює 0,1-0,2 СH. В заміс свинцевої пасти для формування позитивної активної маси додатково вводять перборату натрію 0,4-0,5 мас. %, на першому етапі формування величину струму підвищують до 0,9-1,2 СH, на другому етапі через акумулятори пропускають струм величиною 0,9-1,2 СH, формувальний електроліт низької густини прокачують з інтенсивністю 2850-3500 мл/хв. Технічний результат: підвищення надійності зчеплення позитивної активної маси зі струмовідводами і за рахунок цього підвищення надійності роботи в умовах вібрацій. UA 108552 C2 (12) UA 108552 C2 UA 108552 C2 5 10 15 20 25 30 35 40 45 50 55 Винахід належить до електротехніки, до виробництва свинцево-кислотних акумуляторів і акумуляторних батарей. У гірничій промисловості як автономні джерела електроживлення транспортних систем і електротехнічного обладнання широко використовуються свинцево-кислотні акумулятори й акумуляторні батареї, оскільки вони найбільш дешеві й доступні. Безперебійна робота, надійність акумуляторів, мінімум або відсутність виділення небезпечних газів в умовах шахт і рудників визначаються, у першу чергу, технологією виготовлення акумуляторів. В акумуляторобудуванні на даний час для виготовлення струмовідводів використовуються два сплави: свинцево-сурм'янистий та свинцево-кальцієвий, у яких сурма або кальцій забезпечують, у першу чергу, механічні властивості сплаву, оскільки чистий свинець занадто м'який і неміцний. На жаль, свинцево-сурм'янисті сплави не можуть забезпечити мінімуму газовиділення, що є критичним чинником при роботі в умовах погано провітрюваних приміщень і природних місць. Тоді як свинцево-кальцієві сплави дозволяють мінімізувати газовиділення й використовувати герметизовані варіанти конструкцій акумуляторів і акумуляторних батарей. Ці якості акумуляторів затребувані в гірничій промисловості: мінімізація або запобігання газовиділення необхідні для тягових акумуляторів і батарей для шахтних і рудничних електровозів. Тому, нам необхідно врахувати в технології виготовлення акумуляторів для гірничої промисловості використання в струмовідводах свинцево-кальцієвих сплавів. Надійність і безвідмовність роботи свинцево-кислотних акумуляторів, а також продуктивність праці при їхньому виготовленні, багато в чому визначаються такою важливою частиною технологічного циклу їхнього виробництва, як формування - перший заряд, який виконується виробником. Промисловий цикл формування - це технологічна операція, що істотно впливає на технічні й експлуатаційні характеристики акумуляторів. Крім того, вона є досить тривалою й багато в чому визначає загальну продуктивність процесу виготовлення продукції. Скорочення тривалості даної технологічної операції дозволить знизити собівартість продукції й тим самим повніше забезпечити гірничу промисловість акумуляторними батареями високої якості й прийнятної ціни. Тому актуальним прикладним завданням є розробка ефективної технології формування, яка дозволяє, з одного боку, значно скоротити цикл формування й збільшити продуктивність виготовлення продукції, а з іншого боку, підвищити якість акумуляторних батарей. В акумуляторобудуванні широко використовується така технологія формування акумуляторів, як батарейне формування. При батарейному формуванні вся батарея формується в зібраному вигляді з мінімумом електроліту високої густини. Але мінімум електроліту, обмежений об'ємом самої батареї, і його висока густина - ці два фактори обмежують можливості процесу формування: продовжують саму операцію формування й накладають обмеження на якість продукції. Тому, більш перспективними є технології формування, які включають прокачування (циркуляцію) електроліту через акумулятори і допускають також регулювання густини електроліту. Відомий спосіб заряду або формування, а також охолодження акумуляторів за допомогою теплової труби, випарник якої опущений в електроліт, а електроліт в акумуляторах прокачують газліфтним насосом, у який подають гази, що утворюються при заряді, а також відповідний 3 способу пристрій [А.с. 871262 СССР, МКИ Н01М 10/50. Способ охлаждения аккумуляторов / Л.Л. Васильев, A.M. Марченко, В.А. Моргун, В.М. Богданов, М.Н. Машевич, В.М. Орлова (СССР). - № 2862433/24-07; заявл. 20.11.79; опубл. 07.10.81, Бюл. № 37. - 4 с.; А.с. 1023461 3 СССР, МКИ Н01М 10/50. Устройство для охлаждения аккумуляторов / Л.Л. Васильев, A.M. Марченко, В.А. Моргун, В.М. Богданов, М.Н. Машевич, В.М. Орлова (СССР). - № 2862432/24-07; заявл. 20.11.79; опубл. 07.10.83, Бюл. № 22. - 4 с.]. У цій технології вдається поліпшити тепловідвід при заряді акумуляторів за рахунок примусової циркуляції електроліту й виводу тепла через теплову трубу. Це дозволяє дещо підвищити зарядні або формувальні струми й, відповідно, трохи скоротити цикл формування. Але досягнуті результати виявляються занадто незначними. Крім того, не вдається підвищити технічні характеристики акумуляторів і акумуляторних батарей. Відомий спосіб і відповідний пристрій для заливання й формування акумуляторів, що містить заливальну, мірну й накопичувальну ємності та вакуумний насос, з'єднані герметично в одну замкнуту гідравлічну систему, яка оснащена керованими з командного вузла клапанами. 5 Пристрій містить також автоматичний зарядно-розрядний вузол [А.с. 1653030 СССР, МКИ Н01М 2/36. Устройство для заливки аккумуляторов / Ю.Л. Пукалов, Н.Н. Тихонов, С.Ф. Адушкин (СССР). - № 4706867/07; заявл. 19.06.89; опубл. 30.05.91, Бюл. № 20. - 4 с.]. 1 UA 108552 C2 5 10 15 20 25 30 35 40 45 50 55 60 У цій технології вдається уніфікувати технічні характеристики акумуляторів, що входять в одну батарею. Але її недоліком є відсутність можливості корекції температурного режиму при формуванні акумуляторів. Інститутом гірничої справи Казахстану була розроблена акумуляторна батарея й спосіб заряду (або формування) і охолодження батареї, що припускають циркуляцію електроліту в кожному акумуляторі, виведення електроліту через порожнини усередині борнів акумуляторів і надходження електроліту в гідравлічний контур, з'єднаний з акумуляторами за допомогою трубопроводу. Контур оснащений рідинним насосом і містить у собі резервуар для електроліту із внутрішнім теплообмінником і фільтром, що дозволяє здійснити зовнішнє охолодження й фільтрацію електроліту. Крім того, у кожному акумуляторі здійснюють відвід газів і контроль рівня електроліту за рахунок використання поплавково-клапанних вузлів [А.с. 1292566 СССР, 4 МКИ Н01М 10/04, 10/50. Аккумуляторная батарея / Л.Л. Амрекулов, В.А. Воронов (СССР). - № 3899977/24-07; заявл. 15.04.85. - 4 с.]. У цій технології відповідній батареї вдається дещо поліпшити тепловідвід і полегшити контроль характеристик електроліту, що забезпечує деяке підвищення зарядних або формувальних струмів і, відповідно, деяке скорочення циклу формування. Однак, не вдається підвищити технічні характеристики акумуляторів, оскільки підведення електроліту в акумулятори здійснюється послідовно й тільки відвід паралельно. У результаті цього в різних акумуляторах не забезпечується уніфікація основних фізичних і хімічних параметрів процесу заряду або формування. Охолоджений електроліт, що надходить у кожний наступний акумулятор, не тільки нагрівається в ньому, але й змінює хімічний склад, беручи участь у заряді або формуванні. Виникає перепад параметрів в акумуляторах батареї, що знижує технічні характеристики батареї. Неминуче виникають струми витоку по струменю електроліту між акумуляторами. А оскільки порожнини акумуляторів заповнюються електролітом без вакуумної обробки, то не досягається хороше просочення сепараторів, провокується утворення великої кількості пухирців повітря, що знижують ефективність формування. Крім того, зазначена технологія не може бути реалізована без спеціальної зміни конструкції батареї, як це потрібно у винаході, тому вона не знаходить широкого застосування. Відомий пристрій для циркуляції рідкого електроліту й регулювання його температури усередині акумуляторів батареї, а також спосіб циркуляції цього електроліту. Пристрій містить насоси, гідравлічно з'єднані з акумуляторами батареї; засоби підведення й відводу електроліту від названих акумуляторів; камери усередині насосів для сепарації електроліту й робочої рідини 6 [Пат. 5665484 США, МПК Н01М 2/40. Устройство для циркуляции электролита. Electrolyte conditioning system / Bolder John G. Заявитель и патентообладатель Inductran Corp. - № 529363; заявл. 18.09.95; опубл. 09.09.97; НПК 429-62.]. Застосування такого пристрою дозволяє підвищити ефективність формування батарей і їхні технічні характеристики за рахунок паралельного підведення й відводу електроліту від акумуляторів батареї. Це призводить до уніфікації параметрів процесу формування й технічних характеристик всіх акумуляторів батареї, що тягне за собою підвищення технічних характеристик всієї батареї. Але при використанні цього пристрою є й недоліки. Не усувається проблема витоку струму по струменю електроліту між акумуляторами: хоча струмінь електроліту, що виходить з акумуляторів, переривається газовими пухирцями, які утворяться при формуванні, але в струмені вхідного електроліту переривання струму не відбувається. Іншим недоліком є негативний вплив на процес формування безлічі повітряних пухирців, які потрібно видаляти ефективною попередньою вакуумною обробкою. Відомий пристрій для батарейного формування із циркуляцією електроліту і відповідний спосіб [Пат. 54270 Україна, МПК (2006) Н01М 10/06, 2/00. Пристрій для батарейного формування свинцевих акумуляторів із примусовою керованою циркуляцією електроліту / Дзензерський В.О., Скосар Ю.І., Анікеєв Є.В., Бурилов С.В., Скосар В.Ю., Буряк О.П. - № 2002075632; заявл. 09.07.02; опубл. 15.08.06, Бюл. № 8. - 10 с]. Пристрій оснащений автономними теплообмінниками для кожного акумулятора з поплавково-клапанними вузлами й переривниками струменя в них, трубопроводами й резервуарами з електролітом, загальним теплообмінником. Підведення й відвід електроліту з акумуляторів здійснюють за паралельною схемою. Крім того, пристрій оснащений вакуумним насосом, системою керованих клапанів для перемикання потоків газів і рідин, і газоаналізатором для контролю закінчення процесу формування. За рахунок використання переривників струменя вдалося усунути проблему витоку струму. А за рахунок використання вакуумної обробки перед заливанням електроліту й по закінченні формування вдалося підвищити ефективність формування. Все це разом дало підвищення технічних характеристик акумуляторних батарей у порівнянні з попередніми розробками. З недоліків слід зазначити 2 UA 108552 C2 5 10 15 20 25 30 35 40 45 50 55 60 використання електроліту досить високої густини, що обмежує ефективність процесу формування й не дозволяє досягти помітного підвищення технічних характеристик батарей. Така густина електроліту задана умовами формування й вимогою високої кінцевої густини електроліту в батареях. Простим використанням електроліту меншої густини для формування, а потім механічною зміною на електроліт більшої густини наприкінці процесу не вдається вирішити питання, оскільки при цьому залишається багато відпрацьованого електроліту в порах електродів і сепараторів, що не заміщається таким простим способом. Відомий спосіб формування свинцево-кислотних батарей і відповідна установка, з використанням циркуляції електроліту, спочатку меншої густини, а потім більшої густини, причому при постійній заданій температурі [Пат. 2303319 Российская Федерация, МПК (2006.01) Н01М 4/22, 10/22. Способ формовки свинцово-кислотных батарей и установка для осуществления этого способа / Стоккьеро Франко; Заявитель и патентообладатель Стоккьеро Франко. - № 2005139391/09; заявл. 14.05.04; опубл. 20.07.07, Бюл. № 33. - 25 с.]. У зазначеній технології в порівнянні з попередніми вдалося домогтися підвищення ефективності процесу формування за рахунок застосування на початку формування електроліту меншої густини, а наприкінці - електроліту більшої густини, що якийсь час циркулює й перемішується пухирцями газів, що виділяються. Використання електроліту меншої густини збільшує розчинність у ньому основних сульфатів свинцю пасти електродних пластин, що й призводить до підвищення ефективності формування й покращенню технічних параметрів батарей. Але в цій технології є недоліки, основні з яких наступні. Не вирішена проблема витоку струму по струменю електроліту між акумуляторами й не підібрана оптимальна струмова програма формування. Все це обмежує переваги зазначеної технології. Описані аналоги дозволили скоротити процес формування до 12-14 год., але зараз цей результат уже вимагає поліпшення. Як прототип нами взятий спосіб виготовлення свинцево-кислотних акумуляторів для гірничої промисловості, описаний у двох пов'язаних єдиною метою і єдиним задумом публікаціях [Бурылов С.В., Дзензерский В.А., Скосарь В.Ю. Разработка новых технологий изготовления аккумуляторов для горной промышленности: изготовление токоотводов // Научный вестник Московского государственного горного университета. - № 4 (25). - С. 8-13. і Бурылов С.В., Дзензерский В.А., Скосарь В.Ю. Разработка новых технологий изготовления аккумуляторов для горной промышленности: технология формирования // Научный вестник Московского государственного горного университета, 2012. - № 6 (27). - С. 52-61. Режим доступа: http://vestnik.msmu.ru/authors/author500.html#]. Відповідно до способу-прототипу, в акумуляторі застосовують свинцево-олов'яно-кальцієві сплави для позитивних і негативних струмовідводів, а завершальну стадію виготовлення - формування акумуляторів - здійснюють методом циркуляції електроліту через кожний акумулятор за паралельною схемою, використовуючи 3 формувальний електроліт низької густини 1,05-1,20 г/см , а наприкінці процесу (за 0,5-2,0 год. 3 до закінчення формування) - електроліт високої густини 1,26-1,31 г/см , застосовуючи раціональну інтенсивність прокачування електролітів 96-2400 мл/хв. (через кожний акумулятор), використовуючи ступінчасту струмову програму формування (у тому числі, імпульсні струми). Струмова програма формування при цьому наступна: використовують чотири етапи постійного й/або імпульсного струму, причому на першому етапі спочатку через акумулятори протягом 5-20 хв. пропускають струм, що не перевищує 0,02 від номінальної ємності С H акумулятора, а потім протягом 0,3-1,5 год. величину струму підвищують до 0,3-0,7 СH, на другому етапі через акумулятори протягом 0,5-3 год. пропускають струм величиною 0,3-0,7 СH, на третьому етапі протягом 0,5-2 год. величину струму знижують до 0,1-0,2 СH, на останньому четвертому етапі протягом 5-10 год. проводять деформування струмом, величина якого дорівнює 0,1-0,2 СH. Переваги способу-прототипу. Застосування свинцево-олов'яно-кальцієвих сплавів у струмовідводах дозволяє мінімізувати газовиділення та реалізувати конструкцію герметизованих акумуляторів (VRLA), а використання формування із циркуляцією (прокачуванням) електроліту, застосуванням раціонального підбору густин електролітів і інтенсивностей їхнього прокачування дозволяє домогтися скорочення циклу формування з 1214 до 8-10 год., підвищення ступеня формування позитивних електродів до 92-95 %, збільшення 3 ємності акумуляторів і зменшення розкиду густини електроліту (до менш ніж 0,005 г/см ) і розкиду електричних характеристик акумуляторів (до менш ніж 2 %), підвищення ємності акумуляторних батарей. Недолік способу-прототипу. Акумулятори, що виготовляються згідно способу-прототипу, ще не досягають високої надійності роботи в умовах підвищених вібрацій, що обмежує їхнє застосування в умовах важких режимів роботи на шахтах і рудниках. Це пов'язано от із чим. Свинцево-олов'яно-кальцієві сплави, які дозволяють мінімізувати газовиділення, добре 3 UA 108552 C2 5 10 15 20 25 30 35 40 45 50 55 60 протистоять корозії при тривалих перезарядах, але погано втримують позитивну активну масу на струмовідводах. Позитивна активна маса повинна мати надійне зчеплення зі струмовідводами, як за рахунок механічного втримання, так і за рахунок поверхневої корозії струмовідводів, до яких вона прикріплюється. Корозія струмовідводів повинна бути сприятливою - невеликою за розмірами, і рівномірно-поверхневою за характером. На жаль, корозія свинцево-олов'яно-кальцієвих сплавів занадто мала, тому позитивна активна маса погано закріплюється, і при підвищених вібраціях це тягне за собою вихід акумуляторів з ладу. Тому нами вирішувалося завдання вдосконалення способу виготовлення свинцевокислотних акумуляторів для гірничої промисловості, яке дозволяло б домогтися надійного зчеплення позитивної активної маси зі струмовідводами й за рахунок цього - підвищення надійності роботи в умовах вібрацій. Поставлене завдання вирішувалося тим, що в способі виготовлення свинцево-кислотних акумуляторів для гірничої промисловості струмовідводи виготовляють зі свинцево-олов'янокальцієвих сплавів, формування акумуляторів здійснюють методом циркуляції електроліту через кожний акумулятор за паралельною схемою з використанням формувального електроліту 3 низької густини 1,05-1,20 г/см , а за 0,5-2,0 год. до закінчення формування - електроліту високої 3 густини 1,26-1,31 г/см , прокачуючи електроліт через кожний акумулятор з інтенсивністю 962400 мл/хв, акумулятори формують у чотири етапи постійним і/або імпульсним струмом, причому на першому етапі спочатку через акумулятори протягом 5-20 хв. пропускають струм, що не перевищує 0,02 від номінальної ємності СH акумулятора, а потім протягом 0,3-1,5 год. величину струму підвищують, на другому етапі через акумулятори протягом 0,5-3 год. пропускають максимальний струм, на третьому етапі протягом 0,5-2 год. величину струму знижують до 0,1-0,2 СH, на останньому четвертому етапі протягом 5-10 год. проводять деформування струмом, величина якого дорівнює 0,1-0,2 СH, відповідно до винаходу, у заміс свинцевої пасти для формування позитивної активної маси додатково вводять перборату натрію 0,4-0,5 мас. %, на першому етапі формування величину струму підвищують до 0,9-1,2 СH, на другому етапі через акумулятори пропускають струм величиною 0,9-1,2 СH, формувальний електроліт низької густини прокачують з інтенсивністю 2850-3500 мл/хв. Розкриємо суть. Перборат натрію зважують на вагах-дозаторах у кількості 0,4-0,5 мас. % від замісу позитивної пасти, уводять у заміс і перемішують у пасті. У процесі формування акумуляторів перборат натрію в пасті розпадається з виділенням атомарного кисню, відповідно до реакції (1), що окисляє тонку поверхню струмовідводів, на які намазана паста: NaBO2·H2O2·3H2O → NaBO2+Н2О2+3Н2О, (1) + Н2О2 → Н + НО + O, Рb + О → РbО. Паста міцно закріплюється, завдяки взаємодії з тонким поверхневим окисленим шаром струмовідводів - кристали сульфатів свинцю пасти "вростають" у поверхневий шар струмовідводів. У процесі формування з кристалів пасти, що "вросли", утворяться частки позитивної активної маси. У результаті позитивна активна маса надійно закріплюється на струмовідводах. Якщо перборату натрію буде менш ніж 0,4 мас. %, а максимальний струм формування (на другому етапі формування) буде менш ніж 0,9 СH, то корозійно стійкий свинцево-олов'янокальцієвий сплав струмовідводів не піддасться дії кисню й електроліту настільки, щоб вийшов окислений шар потрібної товщини. Таким чином, окислений шар буде занадто тонким, і зчеплення пасти зі струмовідводами не буде надійним. З іншого боку, недоцільно збільшувати вміст перборату натрію більше ніж 0,5 мас. %, а величину максимального струму формування (на другому етапі формування) робити більше ніж 1,2 С H, інакше корозія почне набувати міжзерений характер і руйнувати струмовідводи. На відміну від способу-прототипу, у нашому технічному рішенні збільшена максимальна величина струму формування й збільшена до 2850-3500 мл/хв. інтенсивність прокачування формувального електроліту низької густини. Це зроблено для того, щоб прискорити відвід від акумуляторів тепла, що утвориться в більшій кількості в порівнянні зі способом-прототипом через підвищений струм формування (до 1,2 СH). Якщо інтенсивність прокачування формувального електроліту низької густини буде менше ніж 2850 мл/хв., то не буде досягнутий необхідний рівень відводу тепла, і температура формувального електроліту неприпустимо підвищиться. Збільшення інтенсивності прокачування формувального електроліту низької густини більше 3500 мл/хв. не доцільно, тому що це не призводить до помітного зростання якісних показників формування. Пропоноване технічне рішення може бути використане на заводах з виробництва свинцевокислотних індустріальних акумуляторів (стаціонарних і тягових), а також стартерних 4 UA 108552 C2 5 10 15 20 25 30 35 40 45 50 55 60 акумуляторних батарей великої ємності. Ці акумулятори й акумуляторні батареї можуть знайти застосування в гірничій промисловості. На фіг. 1 наведена схема процесу виготовлення свинцево-кислотних акумуляторів. На фіг. 2 схематично зображена установка, на якій реалізують процес формування акумуляторів або акумуляторних батарей. На фіг. 3 показана суть ефекту "вростання" кристалів сульфатів свинцю пасти в поверхневий окислений шар струмовідводів. Виготовлення стартерних і індустріальних свинцево-кислотних акумуляторів і батарей трохи відрізняється одне від одного, хоча й уписується в загальну схему. Опишемо фіг. 1. Виробництво стартерних акумуляторних батарей. Спочатку виготовляють струмовідводи ґратчастого типу 1 у вигляді стрічок (позитивної і негативної, окремо) і виготовлюють свинцеву пасту 2 (позитивну й негативну, окремо). Потім здійснюють намазування 3 пасти на струмовідводи, у результаті чого отримують намазані електродні пластини у вигляді стрічок. Стрічки пластин підлягають поділу на окремі електродні пластини (позитивні й негативні), які проходять сушку, дозрівання 4. Позитивні електродні пластини збирають у блоки позитивних пластин, і негативні електродні пластини збирають у блоки негативних пластин, після чого із цих блоків роблять збірку акумуляторних батарей 5. Акумуляторні батареї формують із примусовою циркуляцією електроліту 6. Батареї контролюють на відповідність якості й упаковують 7. Виробництво індустріальних акумуляторів або акумуляторних батарей. Спочатку виготовляють негативні струмовідводи ґратчастого типу 1 у вигляді стрічки й відливають позитивні стрижневі струмовідводи 1-1, а також виготовлюють свинцеву пасту 2 (позитивну й негативну, окремо). Потім здійснюють намазування 3 негативної пасти на негативні струмовідводи, у результаті чого отримують намазані негативні електродні пластини у вигляді стрічки. А позитивні стрижневі струмовідводи беруть участь у заповненні позитивною пастою панцирних позитивних електродів 3-1. Стрічка негативних пластин підлягає поділу на окремі негативні електродні пластини, які проходять сушку, дозрівання 4. Позитивні панцирні електроди збирають у блоки, і негативні електродні пластини збирають у блоки негативних пластин, після чого із цих блоків роблять збірку (складання) акумуляторів або акумуляторних батарей 5-1. Акумулятори або акумуляторні батареї формують із примусовою циркуляцією електроліту 6. Готову продукцію контролюють на відповідність якості й упаковують 7. Для виробництва ґратчастих струмовідводів спочатку на устаткуванні 1 роблять безперервним методом виливок смуги зі свинцево-олов'яно-кальцієвих сплавів з наступною її прокаткою в тонку стрічку й перфорацією, у результаті чого утвориться комірчаста стрічка. Перед перфорацією стрічку витримують із метою її дисперсійного твердіння, відповідно до технологічної документації. Склад сплавів регулюють у діапазоні 0,70-1,50 мас. % Sn, 0,04-0,06 мас. % Са - для позитивних струмовідводів або 0,70-1,50 мас. % Sn, 0,08-0,10 мас. % Са - для негативних струмовідводів, домішок (Fe, Ni, Cu, Аu, Zn, Bi, As, Sb, Cd) у сумі не більше ніж 0,035 мас. %, інше - свинець. На устаткуванні 2 ділянки пастоприготування виготовляють свинцеву пасту. Для цього свинець чушковий за ГОСТ 3778-77 марок С0 або С1 надходить на відливку циліндриків (довжиною 20±2 мм і діаметром 20±2 мм), які потім підлягають перемелу в млині барабанного типу з утворенням свинцевого окисленого порошку. При цьому контролюють фізико-хімічні властивості порошку: фазовий склад, ступінь окисленості, дисперсність, форма зерен, насипна густина, тому що вони визначають властивості свинцевої пасти. Із цього порошку, розчину сірчаної кислоти й спеціальних добавок у змішувачах виготовляють свинцеву пасту. У негативну свинцеву пасту вводять неорганічний розширник BaSO 4, вуглець технічний за ГОСТ 7885-86, органічний розширник Vanisperse А. У позитивну свинцеву пасту вводять перборат натрію 0,4-0,5 мас. %, крім того в негативну й у позитивну свинцеву пасту вводять поліпропіленовий ворс. Рецептуру свинцевих паст установлюють у технологічній документації. На устаткуванні 3 роблять намазування позитивних і негативної свинцевих паст на комірчасті стрічки, у результаті чого утворюються позитивна намазана стрічка й негативна намазана стрічка. На устаткуванні 4 спочатку розділяють намазані стрічки на окремі намазані електродні пластини (позитивні й негативні), а потім електродні пластини піддають сушці й дозріванню в спеціальних камерах, відповідно до технологічної документації. У складальному цеху 5 роблять набір блоків позитивних електродних пластин і блоків негативних електродних пластин, з яких потім збирають акумулятори й акумуляторні батареї. Акумулятори або акумуляторні батареї піддають формуванню із примусовою циркуляцією електроліту на устаткуванні 6. Потім продукцію піддають суцільному контролю й упаковують 7. Виливок стрижневих струмовідводів (для панцирних електродів) здійснюють на машинах лиття 1-1, після чого стрижневі струмовідводи витримують із метою їхнього дисперсійного твердіння, відповідно до технологічної документації. Склад сплаву використовують такий же, як для позитивних ґратчастих струмовідводів. На устаткуванні 2 ділянки пастоприготування 5 UA 108552 C2 5 10 15 20 25 30 35 40 45 50 55 60 виготовлюють свинцеву пасту (також як і для намазування на ґратчасті струмовідводи). На устаткуванні 3-1 здійснюють заповнення позитивною свинцевою пастою тканинного трубчастого каркаса із вставленими в його трубки стрижневими струмовідводами. Після заповнення каркаса торці трубок закривають пластмасовими пробками. У складальному цеху 5-1 роблять набір блоків позитивних панцирних електродів і блоків негативних електродних пластин, з яких потім збирають акумулятори й акумуляторні батареї. Акумулятори або акумуляторні батареї піддають формуванню із примусовою циркуляцією електроліту на устаткуванні 6. Потім продукцію піддають суцільному контролю й упаковують 7. Опишемо фіг. 2. Акумулятори 1 зібрані в батареї 2 або розташовані поруч окремо, установлені на технологічному столі 3 і підключені до гідравлічного контуру, що містить форвакуумний насос 4, загальний резервуар з електролітом 5, ємкості 6 і 7, що живлять, рідинні насоси 8 і 9 і систему керованих клапанів 10-18. Загальний резервуар з електролітом 5 постачений штуцером 19 для відкачки газів, що виділяються при формуванні, датчиком рівня 20 і теплообмінником 21. Батареї 2 або окремі акумулятори 1 підключені до зарядно-розрядних перетворювачів 22. Формування здійснюють у такий спосіб. Акумулятори 1 збирають у батареї 2 або збірку в батареї не роблять (у випадку окремих індустріальних акумуляторів). Потім встановлюють на столі 3 і підключають до гідравлічного контуру. Штуцер 19 дозволяє відкачувати гази, які виділяються при формуванні, із загального резервуара з електролітом 5. Датчик рівня 20 дозволяє контролювати рівень електроліту в загальному резервуарі з електролітом 5. Теплообмінник 21 служить для охолодження електроліту в загальному резервуарі з електролітом 5. Батареї 2 або окремі акумулятори 1 підключають до зарядно-розрядних перетворювачів 22. Далі здійснюють наступні операції. Заливання електроліту. Всі клапани закриті. Відкривають клапани 13 і 15, включають насос 4 і відкачують повітря з резервуара з електролітом 5 і акумуляторів 1 для кращого просочення електролітом електродів і сепараторів. Краще просочення досягається за рахунок видалення пухирців повітря зі змочених електродів і сепараторів. Закривають клапани 13 і 15, виключають насос 4, відкривають клапани 10, 12 і насосом 8 перекачують формувальний електроліт низької густини з ємкості 6 у резервуар з електролітом 5, контролюючи рівень по датчику 20. Після заповнення резервуара з електролітом 5 відключають насос 8 і закривають клапани 10, 12. Відкривають клапан 13, і формувальний електроліт низької густини під дією розрідження з резервуара з електролітом 5 перетікає донизу в акумулятори 1. Після заповнення акумуляторів 1 формувальним електролітом низької густини їх відстоюють із метою просочення електролітом пор електродів і сепараторів протягом 0,5-3 год. Формування. Відкривають клапани 13, 14, 16, 17, включають насос 9 і включають перетворювачі 22. Відбувається формування й прокачування формувального електроліту низької густини за паралельною схемою через всі акумулятори 1 і загальний резервуар з електролітом 5 з інтенсивністю прокачування 2850-3500 мл/хв. через кожний акумулятор, регульованої за рахунок зміни числа обертів двигуна насоса. За рахунок теплообмінника 21 з холодною водою підтримують температуру електроліту нижче 60 °C. Гази, що утворяться при формуванні, надходять разом з електролітом у резервуар з електролітом 5 і через штуцер 19 і клапан 16 надходять у систему витяжної вентиляції. Струмова програма формування при цьому відповідає формулі винаходу: від першого до четвертого етапу формування. При цьому можливо використання як постійного, так і імпульсного струму. Заміна електроліту за 0,5-2,0 год. до закінчення формування. Закривають клапани 13, 14 і відключають насос 9. Відкривають клапани 10, 12 і за допомогою насоса 8 перекачують формувальний електроліт низької густини з резервуара з електролітом 5 назад у ємкість 6. Потім закривають клапан 10, відкривають клапан 11 і насосом 8 перекачують електроліт високої густини з ємкості 7 у резервуар з електролітом 5, контролюючи рівень по датчику 20. Після заповнення резервуара з електролітом 5 відключають насос 8 і закривають клапани 11, 12. Потім відкривають клапани 13, 14 і включають насос 9. Відбувається деформування струмом четвертого етапу й прокачування електроліту високої (робочої) густини за паралельною схемою через всі акумулятори 1 і резервуар з електролітом 5 з інтенсивністю прокачування 96-2400 мл/хв. За рахунок теплообмінника 21 з холодною водою підтримують температуру електроліту нижче 60 °C. Гази, що утворюються при формуванні, надходять разом з електролітом у резервуар з електролітом 5 і далі через штуцер 19 і клапан 16 надходять у систему витяжної вентиляції. Завершення формування. По закінченні формування закривають клапани 14, 16, 17, відключають насос 9 і відключають перетворювачі 22. Відкривають клапан 15 і включають насос 4 для видалення пухирців газу з резервуара з електролітом 5 і акумуляторів 1. Закривають 6 UA 108552 C2 5 10 15 20 25 30 35 40 45 50 55клапани 13, 15 і відключають насос 4. Потім відкривають клапани 11, 12 і насосом 8 перекачують електроліт високої густини з резервуара з електролітом 5 назад у ємкість 7. Електроліт високої (робочої) густини залишається в акумуляторах 1. Клапан 18 служить для долівки електроліту в живильні ємності 6, 7 і коректування його густини. Оскільки при формуванні використовують добавку перборату натрію в позитивну пасту, а також застосовують більш високі формувальні струми, ніж у прототипі, то вдається одержати на поверхні позитивних струмовідводів тонкий окислений шар, що містить окисли свинцю й легуючих добавок: PbO, SnO, CaO. До цього окисленого шару міцно прикріплюються кристали основних сульфатів свинцю (триосновного 3РbО·РbSО 4·Н2О і чотириосновного 4PbO·PbSO4 сульфатів) і нейтрального сульфату свинцю (PbSO 4) пасти. Вони наче "вростають" у поверхневий шар струмовідводів. Це проілюстровано на фіг. 3. Із цих ніби "врослих" кристалів пасти формуються частки позитивної активної маси РbО 2, які виявляються теж ніби "врослими" у поверхню струмовідводу, і надійно закріпленими. Спосіб, що заявляється, пройшов випробування в умовах акумуляторного виробництва МНПК ВЕСТА (м. Дніпропетровськ). Приклад 1. Випробували спосіб-прототип. Стартерні акумуляторні батареї 6СТ-180А3, номінальною ємністю (СH) 180 А·год., виготовляли із застосуванням для струмовідводів свинцево-олов'янокальцієвих сплавів: 1,10 мас. % Sn, 0,05 мас. % Са - для позитивних струмовідводів і 0,70 мас. % Sn, 0,10 мас. % Ca - для негативних струмовідводів; домішок в обох сплавах (Fe, Ni, Сu, Аu, Zn, Bi, As, Sb, Cd) у сумі не більше ніж 0,035 мас. %, інше свинець. Струмовідводи намазували свинцевою пастою, виготовленою із суміші окисленого свинцевого порошку (отриманого на млині барабанного типу), води, сірчаної кислоти, поліпропіленового ворсу (як сполучної добавки). У негативну пасту вводили, крім того, неорганічний розширник BaSO4, вуглець технічний, органічний розширник Vanisperse А. Після збірки батареї формували методом примусової циркуляції електроліту через кожний акумулятор за паралельною схемою. 3 Спочатку формували електролітом низької густини 1,10 г/см , а за 1,0 год. до закінчення 3 формування - електролітом високої густини 1,28 г/см , прокачуючи електроліт через кожний акумулятор з інтенсивністю 500 мл/хв., акумулятори формували в чотири етапи постійним і імпульсним струмом, причому на першому етапі спочатку через акумулятори протягом 15 хв. пропускали постійний струм, що не перевищував 3,6 А (0,02 С H), а потім протягом 0,5 год. величину постійного струму ступінчасто підвищували до максимальної - 108 А, на другому етапі через акумулятори протягом 2 год. пропускали максимальний імпульсний струм 108 А (0,6 С H), на третьому етапі протягом 1,5 год. величину імпульсного струму ступінчасто знижували до 36 А (0,2 СH), на останньому четвертому етапі протягом 5 год. проводили деформування імпульсним струмом, величина якого дорівнює 36 А (0,2 СH). Тривалість імпульсів струму становила 50 с, тривалість пауз між ними становила 5 с Тривалість процесу формування (без обліку просочення) склала 9,25 год. При випробуваннях на вібронавантаження за стандартом EN 50342 протягом 2 год. (вимога 2 п.5.8) з вибірки в 12 батарей успішно витримали випробування 10 батарей. Відмова відбулася в 2-х батареях, розкриття яких показало відпадання позитивної активної маси від струмовідводів. Приклад 2. Випробували спосіб, що заявляється. Точно такі ж стартерні акумуляторні батареї 6СТ180А3 виготовляли із застосуванням для струмовідводів таких же свинцево-олов'яно-кальцієвих сплавів. Струмовідводи намазували такою ж свинцевою пастою з єдиною відмінністю - у заміс позитивної свинцевої пасти додатково вводили перборату натрію 0,4 мас. %. Після збірки батареї формували таким же методом примусової циркуляції електроліту з деякими відмінностями: формувальний електроліт низької густини прокачували з інтенсивністю 3000 мл/хв.; на першому етапі формування величину струму підвищували до 198 А (1,1 С H), на другому етапі через акумулятори пропускали струм величиною 198 А (1,1 С H), що дозволило скоротити другий етап формування до 1,75 год. Тривалість процесу формування (без обліку просочення) склала 9 год. При аналогічних випробуваннях на вібронавантаження за стандартом EN 50342 вся вибірка в 12 батарей успішно витримала двічі по 2 год. вібрації (з перервою 0,5 год. між вібронавантаженнями), і тільки після третього навантаження протягом 2-х год. з вибірки в 12 батарей відбулася відмова в 2-х батареях. Розкриття цих батарей показало відпадання позитивної активної маси від струмовідводів. Таким чином, вищевикладені дані свідчать про те, що при використанні способу, що заявляється, досягається необхідний технічний результат - підвищення надійності зчеплення позитивної активної маси зі струмовідводами й за рахунок цього - підвищення віброміцності. 60 7 UA 108552 C2 ФОРМУЛА ВИНАХОДУ 5 10 15 20 Спосіб виготовлення свинцево-кислотних акумуляторів для гірничої промисловості, відповідно до якого виготовляють струмовідводи зі свинцево-олов'яно-кальцієвих сплавів, замішують заміс свинцевої пасти для формування позитивної та негативної активних мас, формування акумуляторів здійснюють методом циркуляції електроліту через кожний акумулятор за паралельною схемою, використовуючи формувальний електроліт низької густини 1,05-1,20 3 3 г/см , а за 0,5-2,0 год. до закінчення формування - електроліт високої густини 1,26-1,31 г/см , прокачуючи електроліт через кожний акумулятор з інтенсивністю 96-2400 мл/хв., акумулятори формують у чотири етапи постійним і/або імпульсним струмом, причому на першому етапі спочатку через акумулятори протягом 5-20 хв. пропускають струм, що не перевищує 0,02 від номінальної ємності СH акумулятора, а потім протягом 0,3-1,5 год. величину струму підвищують, на другому етапі через акумулятори протягом 0,5-3 год. пропускають максимальний струм, на третьому етапі протягом 0,5-2 год. величину струму знижують до 0,1-0,2 СH, на останньому четвертому етапі протягом 5-10 год. проводять доформування струмом, величина якого дорівнює 0,1-0,2 СH, який відрізняється тим, що в заміс свинцевої пасти для формування позитивної активної маси додатково вводять перборату натрію 0,4-0,5 мас. %, на першому етапі формування величину струму підвищують до 0,9-1,2 СH, на другому етапі через акумулятори пропускають струм величиною 0,9-1,2 СH, формувальний електроліт низької густини прокачують з інтенсивністю 2850-3500 мл/хв. 8 UA 108552 C2 9 UA 108552 C2 Комп’ютерна верстка А. Крулевський Державна служба інтелектуальної власності України, вул. Василя Липківського, 45, м. Київ, МСП, 03680, Україна ДП “Український інститут інтелектуальної власності”, вул. Глазунова, 1, м. Київ – 42, 01601 10

ДивитисяДодаткова інформація

Автори англійськоюDzenzerskyi Viktor Oleksandrovych, Burylov Serhii Volodymyrovych, Vyduta Olena Leonidivna, Voroshylov Oleksii Stanislavovych, Skosar Viacheslav Yuriiovych

Автори російськоюДзензерский Виктор Александрович, Бурилов Сергей Владимирович, Выдута Елена Леонидовна, Ворошилов Алексей Станиславович, Скосар Вячеслав Юрьевич

МПК / Мітки

МПК: H01M 4/22, H01M 10/12

Мітки: гірничої, акумуляторів, свинцево-кислотних, спосіб, виготовлення, промисловості

Код посилання

<a href="https://ua.patents.su/12-108552-sposib-vigotovlennya-svincevo-kislotnikh-akumulyatoriv-dlya-girnicho-promislovosti.html" target="_blank" rel="follow" title="База патентів України">Спосіб виготовлення свинцево-кислотних акумуляторів для гірничої промисловості</a>

Попередній патент: Спосіб оцінки параметрів мікроструктури твердих сплавів і подібних двофазних матеріалів

Наступний патент: Складаний модуль для сонячної батареї

Випадковий патент: Роторний вітровий генератор