Спосіб виготовлення струмовідводів для свинцево-кислотних акумуляторів

Номер патенту: 63735

Опубліковано: 10.07.2007

Автори: Бурилов Сергій Володимирович, Буряк Олександр Панасович, Скосар Вячеслав Юрійович, Незнанов Михайло Андрійович, Дзензерський Віктор Олександрович, Скосар Юрій Іванович

Формула / Реферат

Спосіб виготовлення струмовідводів для електродів намазного типу для свинцево-кислотних акумуляторів, при якому свинцевий розплав кристалізують на барабані у вигляді суцільної ґратчастої стрічки, одержану стрічку охолоджують і проводять механічну обробку, який відрізняється тим, що після виливання стрічку охолоджують до температури 60-75 °С і обтискують на калібрувальних валках, які перетворюють форму перерізу жилок і рамок струмовідводів у шестикутну.

Текст

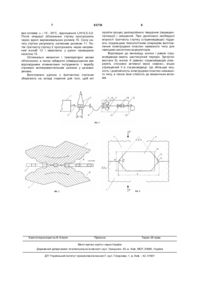

Спосіб виготовлення струмовідводів для електродів намазного типу для свинцево-кислотних акумуляторів, при якому свинцевий розплав кристалізують на барабані у вигляді суцільної ґратчастої стрічки, одержану стрічку охолоджують і проводять механічну обробку, який відрізняється тим, що після виливання стрічку охолоджують до температури 60-75°С і обтискують на калібрувальних валках, які перетворюють форму перерізу жилок і рамок струмовідводів у шестикутн у. Винахід треба віднести до електротехніки, а саме - до виробництва свинцево-кислотних акумуляторів, при виготовленні яких він може знайти використання. В даний час у масовому виробництві електродних пластин намазного типу застосовують ґратчасті струмовідводи з низьколегованих свинцевих сплавів. Їх ви готовляють різними способами. До найбільш розповсюджених відносяться, по-перше, гравітаційне лиття в кокілі, по-друге, лиття суцільної смуги (сляба) з наступною прокаткою і різнопрофільним перфоруванням, по-третє, безперервне лиття під тиском із кристалізацією між обертовими калібрувальними валками. Усі перераховані способи мають безліч модифікацій. До найбільш вивчених відноситься спосіб лиття струмовідводів у металеві форми (кокілі) [Русин А.И. Основы технологии свинцовых аккумуляторов. - Л.: Энергоатомиздат, 1987. - С.62-71.]. Однак продуктивність цього способу обмежена тим, що всі те хнологічні операції виконуються послідовно і при цьому час їхнього виконання сумується. Крім того, отримані виливки мають переважно блокову дендритно-комірчасту стр уктуру з невисокою механічною та корозійною стійкістю. Застосування сплавів, легованих кальцієм та оловом, що мають більш високу корозійну стійкість, обмежено їх низькими ливарними властивостями в порівнянні із сурм'янистими. При використанні цих сплавів необхідно підтримувати стабілізований тепловий режим у порожнині ливарної форми, що пов'язано з використанням легко руйнівного теплозахистного покриття, яке вимагає частої заміни. Більш високою продуктивністю відрізняється спосіб виготовлення струмовідводів, що включає безперервне лиття смуги (сляба) з наступною прокаткою для одержання суцільної стрічки, механічне перфорування комірок і розтягання отриманої решітки [Патент №5-9903 Японія, МПК5 Н01М4/82; Опубл. 08.02.93р., а також Міжнародний патент №WO94/15375, МПК5 Н01М4/74; Опубл. 07.07.94р.]. Цей спосіб дозволяє використовувати сплави із широким діапазоном легуючи х домішок. Прокатка забезпечує зміцнення сплаву за рахунок перекристалізації з переходом від дендритної до дрібнозернистої структури, орієнтованої в напрям (19) UA (11) 63735 (13) C2 (21) 2003065232 (22) 06.06.2003 (24) 10.07.2007 (46) 10.07.2007, Бюл. №10, 2007р. (72) Дзензерський Віктор Олександрович, Скосар Юрій Іванович, Незнанов Михайло Андрійович, Бурилов Сергій Володимирович, Скосар Вячеслав Юрійович, Буряк Олександр Панасович (73) Дзензерський Віктор Олександрович, Скосар Юрій Іванович, Незнанов Михайло Андрійович, Бурилов Сергій Володимирович, Скосар Вячеслав Юрійович (56) GB 1490239, 26.10.1977 JP 60077359, A, 01.05.1985 JP 60010563, A, 19.01.1985 JP 59167965, A, 21.09.1984 JP 59167966, A, 21.09.1984 3 63735 ку прокатки. Однак при перфоруванні стрічки, особливо при наступному розтяганні жилок відбувається масове утворення дефектів. У кутах комірок відбуваються деформаційні зрушення металу, утворюються мікротріщини. На крайках жилок у місцях ви ходу просічного інструмента утворюються «задири», «облой». Усі ці дефекти струмовідводів при наступній експлуатації стають центрами електрохімічної корозії і скорочують термін служби свинцево-кислотних акумуляторів. Самим продуктивним та економічним способом виготовлення струмовідводів на даний час є спосіб безперервного лиття на обертовому профільованому барабані [Патент №4544014 США, МКИ 5 В22D11/06. Melane Jack В., S. Raymond L., Rader Robert R., Wirtz John 0.; Wirtz Manufakturing Co. Inc.; Опубл. 01.10.85p. і Патент №4982482 США, МКИ 5 Н01М4/82. Wheadon Ellis G., Forrer Larry L.; Caltec International Inc.; Опубл. 08.01.91p.]. При такому литті відразу формується ґратчаста стрічка з заданим малюнком комірок та струмовідводними вушками. Спосіб дозволяє використовувати сплави із широким діапазоном легуючих домішок. Однак отримана ґратчаста стрічка має блокову дендритно-комірчасту стр уктуру з невисокою механічною і корозійною стійкістю. Крім того, не забезпечується сталість товщини ґратчастої стрічки, оскільки її поверхня, що не стикається з барабаном, виходить нерівною з безліччю дефектів. Зазначені недоліки знижують корозійну стійкість струмовідводів і скорочують термін служби акумуляторів. Найбільш близьким технічним рішенням, узятим як прототип, є спосібвиготовлення струмовідводів для електродів намазного типу для свинцево-кислотних акумуляторів зі сплавів свинецькальцій-олово, при якому свинцевий розплав кристалізують на барабані у вигляді безперервної ґратчастої стрічки, отриману стрічку охолоджують і проводять прокатку, змінюючи її товщину. Прокатку проводять перед операцією намазування пастою шляхом пропускання через гладкі прокатні валки, стоншують і відповідно подовжують ґратчасту стрічку [Next generation of continuous platemaking/ Wirtz John О.// Batteries Int. - 1996, №26. - P.56-57. - Англ.]. Додаткова прокатка з невеликою величиною обтиснення по товщині калібрує струмовідводи, сприяє створенню однорідної дрібнозернистої структури металу і тим самим зміцнює їх. До недоліків описаного способу можна віднести таке. Наявність комірок (порожніх клітинок) у стрічці, що істотно змінює характер розтікання металу при прокатці. На внутрішній поверхні, що утворює контури комірок, накопичуються різні дефекти: мікротріщини, напливи, розшарування, відколи металу. Особливо небезпечні мікротріщини, що прогресують при подальших те хнологічних деформаціях і стають при експлуатації центрами прискореної корозії, які схильні до поширення у внутрішні шари металу. Це скорочує термін служби акумуляторів. Іншим недоліком способу-прототипу є те, що форма перерізу жилок (і рамок) струмовідводів виходить нераціональною: у вигляді прямокутника 4 або слабко вираженої трапеції, близької до прямокутника. Нераціональна форма жилок знижує здатність струмовідводів утримувати активну масу, що також призводить до скорочення терміну служби акумуляторів. Одержання ж більш раціональної форми перерізу жилок, наприклад шестикутної, ускладнено в умовах безперервного лиття стрічки. Це пов'язано з тим, що процес лиття відбувається в площині зіткнення обертових суміжних барабанів, один із яких повинен бути гладким для забезпечення суцільності струменя розплаву і швидкого його охолодження до температури, близької до точки кристалізації. Форма перерізу жилок (і рамок) струмовідводів задається тільки другим барабаном, на якому нанесені формотворні порожнини (канавки), і тому вибір форми перерізу дуже обмежений. В основу винаходу поставлена задача збільшення довговічності електродних пластин намазного типу за рахунок збільшення механічної міцності і корозійної стійкості ґратчастої стрічки, а також за рахунок зміни форми перерізу її жилок і рамок, шляхом обтиснення, що змінює профіль жилок (і рамок) решітки та вирівнює їхню поверхню. Поставлена задача вирішується тим, що у відомому способі виготовлення струмовідводів для електродів намазного типу для свинцевокислотних акумуляторів, при якому свинцевий розплав кристалізують на барабані у вигляді суцільної ґратчастої стрічки, отриману стрічку охолоджують і проводять механічну обробку, відповідно до винаходу, після виливання стрічку охолоджують до температури (60-75)°С, обтискують на калібрувальних валках, які перетворюють форму перерізу жилок і рамок струмовідводів у шестикутн у. Розкриємо суть заявленого технічного рішення. Як уже говорилося, безперервне лиття стрічки відбувається у площині зіткнення обертових суміжних барабанів. При цьому необхідно чітке дотримання суцільності рівнорозподіленого уздовж фронту обертання барабана струменя рідкого сплаву, включаючи і момент заповнення формотворної порожнини. Крім того, розплавлений метал дуже короткий час знаходиться в зоні кристалізації (у вузькій смузі контакту формотворних барабанів), що вимагає швидкого охолодження розплаву безпосередньо перед зоною формоутворення до температури, близької до точки кристалізації, а також швидкої кристалізації розплаву в самій зоні формоутворення. Для цього один з формотворних барабанів виконується гладким. Струмінь свинцевого розплаву спочатку попадає на гладкий барабан, що одночасно виконує функцію холодильника. Гладкий барабан охолоджує розплав до необхідної температури. Оскільки ця температура близька до точки кристалізації, то розплав має відносно велику в'язкість і знижені ливарні властивості (особливо це відноситься до свинцево-кальцієвих сплавів). Тому розплав у принципі погано заповнює складнопрофільні порожнини ливарних форм. Крім того, складнопрофільні порожнини (канавки) технічно важко виготовити. Складнопрофільний переріз жилок і рамок ґратчастої стрічки технічно виходить за умови нанесення формотворних порожнин на два суміжних 5 63735 барабани. Однак, як уже вказувалося, при безперервному литті формотворні порожнини нанесені тільки на одному барабані. Ці обставини обмежують можливий вибір форм перерізу жилок і рамок струмовідводів найбільш простими (і нераціональними). Обтиснення жилок (і рамок) дозволяє змінити форму їх перерізу на користь більш раціональної, шестикутної, вирівняти поверхню, збільшити механічну міцність і корозійну стійкість. Оскільки при обтискуванні жилок (рамок) у калібрувальних валках у способі, що заявляється, тиск деформувального навантаження діє на всі площини жилок (рамок) одночасно і метал тече тільки в межах профільного контуру, дефектна поверхня не утворюється, на відміну від прототипу. Більш того, така процедура не тільки глибоко зміщає шари металу, насичуючи його енергією у формі зон механічної напруги (що необхідно для подальшої перекристалізації), але й усуває де фекти, що утворилися при виливанні. Причому усуваються не тільки поверхневі дефекти у вигляді ви ходів дислокацій, проростань у поверхневі шари дендритів та задирок, але і мікротріщини, якщо обтиснення проводити в діапазоні температур 60-75°С. При цих температурах легше йдуть деформаційні процеси і прискорюється плин металу, але нагрівання ще недостатньо для зняття внутрішніх напружень і вони можуть фіксуватися і накопичуватися, утворюючи енергетичне забезпечення процесів формування дрібних зерен при старінні сплаву. Як показали експерименти, при менших температурах (менших ніж 60°С) усі корисні процеси сповільнюються, і обтиснення відбувається з підвищенням густини дислокацій і виходом їх на поверхню, а також з утворенням мікротріщин, що знижує корозійну стійкість сплаву. При великих температурах (більших ніж 75°С) швидко знімаються внутрішні механічні напруження у сплаві і зменшується ефект зміцнення ґратчастої стрічки в процесі подальшого старіння. Шестикутна форма перерізу жилок і рамок ґратчастої стрічки, отримана шляхом обтиснення, підвищує міцність зчеплення струмовідводу з активною масою за рахунок появи у жилок виступаючих граней, що механічно утримують активну масу від випадання з комірок струмовідводу. За наявними в авторів відомостями запропоновані істотні ознаки, що характеризують сутність винаходу, не відомі в даному розділі техніки. Запропоноване технічне рішення може бути використане на підприємствах з виробництва свинцево-кислотних акумуляторів та акумуляторних батарей, насамперед - у виробництві герметизованих акумуляторних батарей із струмовідводами зі свинцево-кальцієвого сплаву. На Фіг.1 наведена загальна схема процесу виготовлення струмовідводів відповідно до способу, що заявляється. На Фіг.2 представлена схема обтиснення жилок і рамок ґратчастої стрічки на калібрувальних валках. На Фіг.3 показаний переріз жилки (рамки) струмовідводу після обтиснення. Спосіб, що заявляється, здійснюється наступним чином. Спочатку відливають ґратчасту стрічку, 6 подаючи розплав низьколегованого свинцевого сплаву на обертові суміжні барабани ливарної установки 1. Як правило, використовують свинцево-сурм'янисті чи свинцево-кальцієві сплави, у тому числі сплави свинець-кальцій-олово, причому масовий зміст свинцю в сплавах складає 9699,5%. Потім відлиту ґратчасту стрічку 2, температура якої після ливарної установки 1 становить 180-200°С, пропускають по напрямних роликах через вузол охолодження 3. Тут стрічку охолоджують до температури, яка дещо вище ніж 6075°С. Охолоджену стрічку проводять через ділянку провисання 4, що компенсує імпульси різкої зміни швидкостей протягання і розривні напруги при русі ґратчастої стрічки 2 між установками. Настроювання процесу обтиснення виконують за допомогою синхронізуючого пристрою 5 установки обтиснення 6. Процес обтиснення профілю жилок і рамок стрічки проводять між двома калібрувальними валками 7 однакового діаметру, що мають спільний синхронізований привід. Робоча поверхня калібрувальних валків 7 має калібрувальні елементи (канавки) 8, що відповідають розташуванню жилок 9 (рамок) стрічки з урахуванням наявності площин, що підлягають обжиманню. Глибина калібрувальних елементів 8 на кожнім валку дорівнює половині товщини стрічки, що оброблюється. Діаметр калібрувальних валків 7 підбирають у залежності від товщини стрічки, розміру комірок і довжини кола, у яке вписується розмірний ряд елементів стрічки за один повний оберт валків. При обтисненні ґратчастої стрічки 2 товщиною 0,72,0мм для одержання струмовідводів стартерних акумуляторних батарей діаметр калібрувальних валків 7 має оптимальний розмір порядку 450мм. У зоні обтиснення (між калібрувальними валками 7) температура металу ґратчастої стрічки 2 попадає в інтервал оптимального теплового режиму для обтиснення і становить 60-75°С. Обтиснення, проведене відповідно до формули винаходу, зміцнює структур у свинцевого сплаву, усуває дефекти виливка і перетворює профіль жилок і рамок струмовідводів (робить раціональною форму перерізу). У процесі обтиснення жилок 9 зовнішніми силами Р метал переміщають з кутових зон S1 у зони S2 (пунктиром показаний профільний переріз жилки до обтиснення, суцільною лінією - після обтиснення). Вільні порожнини S3 утворюються за рахунок усадки об'єму жилки 9 у залежності від властивостей застосованого свинцевого сплаву. Вільні порожнини S3 запобігають виходу металу у вигляді облоя в площину змикання АА калібрувальних валків 7. Форма та розміри калібрувальних елементів 8 і перерізів обтиснути х жилок 9 (рамок) описуються такими параметрами: Н і L - габаритні розміри, a - характерний кут. Переріз обтиснутих жилок 9 (рамок) характеризується також радіусом R дуги, утвореної кутовою поверхнею металу при залишковій деформації. Характерний кут a підбирають таким, щоб переміщення внутрішніх дислокацій при плині метала відбувався без виходу їх на поверхню (інакше поверхневі дислокації будуть підсилювати корозію), а також таким, щоб забезпечити змикання металу поблизу дуги R без утворення мікротріщин. Для низьколегованих свинце 7 63735 вих сплавів a = 15 - 30°C , відношення L/H=2,5-3,0. Після операції обтиснення стрічку пропускають через вузол вирівнювальних роликів 10. Силу натягу стрічки регулюють натяжним роликом 11. Потім ґратчасту стрічку 2 пропускають через напрямний жолоб 12 і звертають у рулон приводною касетою 13. Оптимальні механічні і температурні умови обтиснення, а також габаритні співвідношення між відповідними елементами інструмента і виробу отримані експериментальним шляхом у це хових умовах. Виготовлені рулони з ґратчастою стрічкою зберігають на складі старіння для того, щоб міг Комп’ютерна в ерстка В. Клюкін 8 пройти процес дисперсійного твердіння (перекристалізації) і зміцнення. При досягненні необхідної міцності ґратчасту стрічку (струмовідводи) піддають подальшим технологічним операціям виготовлення електродних пластин намазного типу для свинцево-кислотних акумуляторів. Відповідно до винаходу, жилки і рамки струмовідводів мають шестикутний переріз. Зустрічні виступи S2 жилок 9 (рамок) струмовідводів утворюють стосовно активної маси «замок», міцно утримуючий її в стр умовідводі. Це збільшує міцність і довговічність електродних пластин намазного типу, а також їхню стійкість до механічних впливів. Підписне Тираж 26 прим. Міністерство осв іт и і науки України Держав ний департамент інтелектуальної в ласності, вул. Урицького, 45, м. Київ , МСП, 03680, Україна ДП “Український інститут промислов ої в ласності”, вул. Глазунова, 1, м. Київ – 42, 01601

ДивитисяДодаткова інформація

Назва патенту англійськоюMethod for manufacturing of current taps for lead-acid accumulators

Автори англійськоюDzenzerskyi Viktor Oleksandrovych, Skosar Yurii Ivanovych, Neznanov Mykhailo Andriiovych, Burylov Serhii Volodymyrovych, Skosar Viacheslav Yuriiovych

Назва патенту російськоюСпособ изготовления токоотводов для свинцово-кислотных аккумуляторов

Автори російськоюДзензерський Виктор Александрович, Дзензерский Виктор Александрович, Скосар Юрий Иванович, Незнанов Михаил Андреевич, Бурилов Сергей Владимирович, Скосар Вячеслав Юрьевич

МПК / Мітки

МПК: H01M 4/72, B22D 25/00, H01M 4/64

Мітки: виготовлення, струмовідводів, акумуляторів, спосіб, свинцево-кислотних

Код посилання

<a href="https://ua.patents.su/4-63735-sposib-vigotovlennya-strumovidvodiv-dlya-svincevo-kislotnikh-akumulyatoriv.html" target="_blank" rel="follow" title="База патентів України">Спосіб виготовлення струмовідводів для свинцево-кислотних акумуляторів</a>

Попередній патент: Спосіб одержання вуглецевого катіонообмінника

Наступний патент: Застосування об’єднаних агоністів 5-нт1а та інгібіторів повторного поглинання серотоніну

Випадковий патент: Твердий інсектицидний склад, водна дисперсія, спосіб обробки тварин