Спосіб формування свинцево-кислотних акумуляторів з прокачуванням електроліту

Номер патенту: 97814

Опубліковано: 26.03.2012

Автори: Бурилов Сергій Володимирович, Анікеєв Євгеній Володимирович, Скосар Вячеслав Юрійович, Дзензерський Віктор Олександрович

Формула / Реферат

Спосіб формування з водяним охолоджуванням свинцево-кислотних акумуляторів, який полягає в тому, що акумулятори або акумуляторні батареї збирають в групи, заливають електролітом і після відстоювання формують постійним і/або імпульсним струмом в чотири етапи, причому на першому етапі спочатку через акумулятори впродовж 5-20 хвилин пропускають струм, який не перевищує 0,02 від номінальної ємності СH акумулятора, а потім впродовж 0,3-1,5 годин величину струму підвищують до 0,3-0,7 СH, на другому етапі через акумулятори впродовж 0,5-3 годин пропускають струм величиною 0,3-0,7 СH, на третьому етапі впродовж 0,5-2 годин величину струму знижують до 0,1-0,2 СH, на останньому четвертому етапі впродовж 5-10 годин проводять доформування струмом, величина якого дорівнює 0,1-0,2 СH, який відрізняється тим, що в процесі формування через кожен акумулятор і загальний резервуар з електролітом по паралельній схемі прокачують формувальний електроліт густиною 1,05-1,20 г/см3 з інтенсивністю прокачування 96-2400 мл/хв, який за час 0,5-2,0 години до закінчення формування змінюють на електроліт робочої густини 1,26-1,31 г/см3, електроліт робочої густини впродовж часу формування, що залишився, прокачують таким же чином з такою ж інтенсивністю, весь прокачаний електроліт охолоджують в загальному резервуарі з електролітом, після закінчення формування в акумуляторах залишають електроліт робочої густини.

Текст

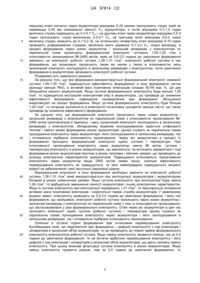

Реферат: Спосіб формування з водяним охолоджуванням свинцево-кислотних акумуляторів полягає в тому, що акумулятори або акумуляторні батареї збирають в групи, заливають електролітом і після відстоювання формують постійним і/або імпульсним струмом в чотири етапи, причому на першому етапі спочатку через акумулятори впродовж 5-20 хвилин пропускають струм, який не перевищує 0,02 від номінальної ємності СH акумулятора, а потім впродовж 0,3-1,5 годин величину струму підвищують до 0,3-0,7 СH, на другому етапі через акумулятори впродовж 0,5-3 UA 97814 C2 (12) UA 97814 C2 годин пропускають струм величиною 0,3-0,7 СH, на третьому етапі впродовж 0,5-2 годин величину струму знижують до 0,1-0,2 СН, на останньому четвертому етапі впродовж 5-10 годин проводять доформування струмом, величина якого дорівнює 0,1-0,2 СH. В процесі формування через кожен акумулятор і загальний резервуар з електролітом по паралельній схемі прокачують 3 формувальний електроліт густиною 1,05-1,20 г/см з інтенсивністю прокачування 96-2400 мл/хв, який за час 0,5-2,0 години до закінчення формування змінюють на електроліт робочої густини 3 1,26-1,31 г/см , електроліт робочої густини впродовж часу формування, що залишився, прокачують таким же чином з такою ж інтенсивністю, весь прокачаний електроліт охолоджують в загальному резервуарі з електролітом, після закінчення формування в акумуляторах залишають електроліт робочої густини. Технічний результат: підвищення ступеня сформованості позитивних електродів і зменшення розкиду густини електроліту і електричних характеристик акумуляторів. Споживчі властивості: підвищення ємності акумуляторів, уніфікація їх технічних характеристик. UA 97814 C2 5 10 15 20 25 30 35 40 45 50 55 60 Винахід відноситься до електротехніки, до виробництва хімічних джерел струму, зокрема, до способів формування свинцево-кислотних акумуляторів. Для формування активної маси на електродах сучасні виробники використовують формування з водяним охолоджуванням, при якому спочатку збирають акумулятори або акумуляторні батареї, заливають їх електролітом, а потім формують електроди. Така технологія с найбільш доцільною економічно. Разом з тим, вказана технологія формування має недоліки. Перший недолік її в тому, що позитивні електроди виходять недостатньо сформованими: частка діоксиду свинцю PbO 2 в активній масі складає всього 82-85 мас. %, що знижує ємність акумуляторів. Це пов'язано з тим, що формування відбувається в умовах високої густини електроліту: на початку формування заливають електроліт густиною 1,24 г/см, в процесі формування густина електроліту 3 підвищується і до кінця формування густина досягає (1,28±0,01) г/см . При такій густині електроліту початкові сульфати свинцю пасти гірше розчиняються в електроліті, і формування відбувається із зниженою ефективністю. Другий недолік технології в тому, що через невеликі відмінності в намазуванні паст (в межах технологічної норми) в акумуляторах і відмінностей в умовах тепловідводу, пов'язаних з різним положенням акумуляторів в батареї, формування в різних акумуляторах протікає по-різному, що призводить до розкиду густини електроліту і електричних характеристик акумуляторів. Обидва цих недоліки знижують якість сформованих акумуляторів і акумуляторних батарей. Деякого підвищення технічних характеристик акумуляторів можна добитися підбором оптимальної струмової програми формування, як це зроблено в прототипі. Як прототип нами узято спосіб формування з водяним охолоджуванням свинцево-кислотних акумуляторів, згідно якому акумулятори або акумуляторні батареї збирають в групи, заливають електролітом і після відстоювання формують постійним і/або імпульсним струмом в чотири етапи, причому на першому етапі спочатку через акумулятори впродовж 5-20 хвилин пропускають струм, який не перевищує 0,02 від номінальної ємності СH акумулятора, а потім впродовж 0,3-1,5 годин величину струму підвищують до 0,3-0,7 СH, на другому етапі через акумулятори впродовж 0,5-3 годин пропускають струм величиною 0,3-0,7 СH, на третьому етапі впродовж 0,5-2 годин величину струму знижують до 0,1-0,2 СH, на останньому четвертому етапі впродовж 5-10 годин проводять доформування струмом, величина якого дорівнює 0,1-0,2 СH [Патент Україні № 40509, опубл. 15.01.04, бюл. № 1]. В процесі формування в акумуляторах виділяється тепло. Тому під час формування стежать за температурою електроліту. Вона не повинна перевищувати 60 °C, оскільки формування при підвищеній температурі знижує електричні характеристики акумуляторів під час випробувань при холодному старті. Для цього застосовують водяне охолоджування акумуляторів і корегують величину формувального струму. Водяне охолоджування реалізують шляхом розміщення акумуляторів в резервуарах з проточною водою. Спосіб-прототип дозволяє добитися більш вищого ступеня сформованості позитивних електродів: частка діоксиду свинцю РbО2 в активній масі складає 85-90 мас. %. Проте, спосібпрототип має ті ж два недоліки, які характерні для вказаної технології формування: все ще недостатню сформованість позитивних електродів і розкид густини електроліту і електричних характеристик акумуляторів. Усунути перший недолік необхідним зниженням густини електроліту, що заливається для формування, не вдається, оскільки в цьому випадку кінцева густина електроліту буде нижча за робочу густину 1,26-1,31 г/см. Тоді потрібно буде злити в кінці формування електроліт і залити новий електроліт робочої густини. Проте подібна процедура не усуне другий недолік, оскільки формування різних акумуляторів відбувалося в різних теплових і хімічних умовах, і електричні характеристики акумуляторів відрізнятимуться. Крім того, механічна зміна електроліту шляхом зливу старого і доливання нового недостатньо ефективна, оскільки ще залишається багато електроліту в порах електродів і сепараторів, який не змінюється таким простим способом. Необхідне комплексне рішення задачі, що знімає відразу два вказані недоліки технології формування. Отже, в основу запропонованого винаходу поставлено завдання удосконалити спосіб формування з водяним охолоджуванням свинцево-кислотних акумуляторів, в якому досягається підвищення ступеня сформованості позитивних електродів, збільшується ємність акумуляторів і зменшується розкид густини електроліту і електричних характеристик акумуляторів. Поставлене завдання вирішується за рахунок того, що в запропонованому способі формування з водяним охолоджуванням свинцево-кислотних акумуляторів, який полягає в тому, що акумулятори або акумуляторні батареї збирають в групи, заливають електролітом і після відстоювання формують постійним і/або імпульсним струмом в чотири етапи, причому на 1 UA 97814 C2 5 10 15 20 25 30 35 40 45 50 55 першому етапі спочатку через акумулятори впродовж 5-20 хвилин пропускають струм, який не перевищує 0,02 від номінальної ємності СH акумулятора, а потім впродовж 0,3-1,5 годин величину струму підвищують до 0,3-0,7 СH і, на другому етапі через акумулятори впродовж 0,5-3 годин пропускають струм величиною 0,3-0,7 СH, на третьому егапі впродовж 0,5-2 годин величину струму знижують до 0,1-0,2 Qі, на останньому четвертому етапі впродовж 5-10 годин проводять доформування струмом, величина якого дорівнює 0,1-0,2 СH, згідно винаходу, в процесі формування через кожен акумулятор і загальний резервуар з електролітом по паралельній схемі прокачують формувальний електроліт густиною 1,05-1,20 г/см з інтенсивністю прокачування 96-2400 мл/хв, який за 0,5-2,0 години до закінчення формування 3 змінюють на електроліт робочої густини 1,26-1,31 г/см , електроліт робочої густини в час формування, що залишився, прокачують таким же чином з такою ж інтенсивністю, весь прокачаний електроліт охолоджують в загальному резервуарі з електролітом, після закінчення формування в акумуляторах залишають електроліт робочої густини. Розкриємо суть заявленого рішення. За рахунок того, що при формуванні використовується формувальний електроліт зниженої 3 густини 1,05-1,20 г/см , підвищується ефективність формування: в кінці формування частка діоксиду свинцю PbO2 в активній масі позитивних електродів складає 92-95 мас. %. Це дає збільшення ємності акумуляторів. Якщо густина формувального електроліту буде менше 1,05 3 г/см , то підвищиться внутрішній електричний опір в акумуляторах, що призведе до зниження ефективності формування, підвищення газовиділення при формуванні, збільшення енерговитрат на процес формування. Якщо густина формувального електроліту буде більше 3 1,20 г/см , то погіршає розчинність в електроліті початкових сульфатів свинцю пасти, що також призведе до зниження ефективності формування. За рахунок того, що формувальний електроліт прокачують через кожен акумулятор і загальний резервуар з електролітом по паралельній схемі з інтенсивністю прокачування 962400 мл/хв (миллилитров в хвилину), і весь прокачаний електроліт охолоджують в загальному резервуарі з електролітом, обладнаному водяним охолоджуванням, вдається уніфікувати теплові і хімічні умови формування різних акумуляторів. Цьому служать як паралельна схема проходження електроліту через акумулятори і його охолоджування в загальному резервуарі, так і оптимально підібрана інтенсивність прокачування. Через всі акумулятори в процесі їх формування проходить формувальний електроліт однієї густини і температури. При інтенсивності прокачування електроліту через акумулятор нижче 96 мл/хв. густина і температура електроліту в різних акумуляторах, що змінюються, не встигають вирівнятися І тоді формування різних акумуляторів протікає в різних теплових і хімічних умовах, що призводить до розкиду електричних характеристик акумуляторів. Підвищувати інтенсивність прокачування електроліту через акумулятор вище 2400 мл/хв немає сенсу, оскільки ефективність перемішування електроліту не підвищується, та заге невиправдано підвищуються витрати енергії на забезпечення такої могутньої циркуляції рідини. Формувальний електроліт в кінці формування необхідно замінити на електроліт робочої 3 густини 1,26-1,31 г/см який використовується при експлуатації акумуляторів і акумуляторних батарей в різних кліматичних умовах. Якщо густина електроліту при експлуатації буде нижча 3 1,26 г/см , то відбудеться зменшення ємності акумуляторів і інших електричних характеристик. 3 Якщо ж густина електроліту при експлуатації перевищить 1,31 г/см , то прискориться опливання активної маси позитивних електродів і скоротиться термін служби акумуляторів. У заявленому рішенні замін> електроліту проводять за 0,5-2,0 години до закінчення формування, і весь час формування, що залишився, електроліт робочої густини прокачують через кожен акумулятор і загальний резервуар з електролітом по паралельній схемі з тією ж інтенсивністю прокачування, що застосовувалася у разі формувального електроліту. Отже через всі акумулятори в цей час проходить електроліт однієї густини (робочої густини) і температури Цьому служать як паралельна схема проходження електроліту через акумулятори і його охолоджування в загальному резервуарі, так і оптимально підібрана інтенсивність прокачування. Оскільки в останні годині формування йде інтенсивне перемішування електроліту бульбашками газів, що виділяються при формуванні, і дифузія електроліту з пор електродів і сепараторів в загальний об'єм акумуляторів, то це призводить до повної заміни формувального електроліту електролітом робочої густини. Якщо заміну електроліту провести пізніше, ніж за 0,5 години до закінчення формування, то не встигне відбутися перемішування електроліту і його дифузія з пор електродів і сепараторів в загальний об'єм акумуляторів, що дасть неповну заміну електроліту. При цьому можливі флуктуації густини електроліту в різних акумуляторах. Якщо заміну електроліту провести раніше, чим за 2,0 години до закінчення формування, то 2 UA 97814 C2 5 10 15 20 25 30 35 40 45 50 55 60 невиправдано скоротиться час формування формувальним електролітом, що знизить ефективність формування. Пропоноване технічне рішення може бути використане на заводах по виробництву свинцево-кислотних індустріальних акумуляторів (стаціонарних і тягових) і стартерних акумуляторних батарей. На фіг. схематично зображена установка, на якій реалізують спосіб формування, що заявляється. Акумулятори 1 зібрані в батареї 2, встановлені на технологічному столі 3 і підключені до гідравлічного контура, що містить форвакуумний насос 4, загальний резервуар з електролітом 5, живлячі ємкості 6 і 7, рідинні насоси 8 і 9 і систему керованих клапанів 10-18. Загальний резервуар з електролітом 5 забезпечений штуцером 19 для відкачування газів, що виділяються при формуванні, датчиком рівня 20 і теплообмінником 21. Батареї 2 підключені до зарядно-розрядних перетворювачів 22. Спосіб формування, що заявляється, здійснюють таким чином. 1. Заливання електроліту. Всі клапани закриті. Спочатку відкривають клапани 13 і 15, включають форвакуумний насос 4 і відкачують повітря із загального резервуару з електролітом 5 і порожнин акумуляторів 1. Регулюють розрідження, щоб воно не перевищувало граничної величини, що визначається міцністю стінок акумуляторів 1, яка встановлена в конструкторській документації на акумулятори. Розрідження створюють для кращого просочення електролітом пор електродів і сепараторів. Потім закривають клапани 13, 15, вимикають насос 4 і відкривають клапани 10, 12 і за допомогою рідинного насоса 8 перекачують формувальний електроліт з живлячої ємкості 6 в загальний резервуар з електролітом 5. Густину формувального електроліту 3 встановлюють в технологічній документації в межах 1,05-1,20 г/см . Кількість електроліту контролюють по датчику рівня 20. Після заповнення загального резервуару з електролітом 5 відключають насос 8 і закривають клапани 10, 12. Відкривають клапан 13, і формувальний електроліт під дією розрідження із загального резервуару з електролітом 5 перетікає вниз в акумулятори 1. Після заповнення акумуляторів 1 формувальним електролітом їх відстоюють з метою просочення електролітом пор електродів і сепараторів. Час просочення встановлюють в технологічній документації. 2. Формування з формувальним електролітом. Відкривають клапани 13, 14, 16, 17, включають рідинний насос 9 і включають зарядно-розрядні перетворювачі 22. Відбувається формування і прокачування формувального електроліту по паралельній схемі через всі акумулятори 1 і загальний резервуар з електролітом 5 з інтенсивністю прокачування, згідно формулі винаходу. Інтенсивність прокачування регулюється за рахунок регулювання числа оборотів двигуна насоса. За рахунок теплообмінника 21 з холодною водою підтримується температура формувального електроліту нижче 60 °C Всі перераховані умови забезпечують уніфікацію температурних і хімічних (по густині електроліту) умов формування у всіх акумуляторах. Гази, що утворюються при формуванні, поступають разом з електролітом в загальний резервуар з електролітом 5 і далі через штуцер 19 і клапан 16 поступають в систему витяжної вентиляції (на фіг. не показана). 3. Заміна формувального електроліту електролітом робочої густини. Закривають клапани 13, 14 і відключають насос 9. Відкривають клапани 10, 12 і за допомогою насоса 8 перекачують формувальний електроліт із загального резервуару з електролітом 5 назад в ємкість 6. Потім закривають клапан 10, відкривають клапан 11 і насосом 8 перекачують електроліт робочої густини з живлячої ємкості 7 в загальний резервуар з електролітом 5 Густину електроліту 3 встановлюють в технологічній документації в межах 1,26-1,31 г/см . Кількість електроліту контролюють по датчику рівня 20. Після заповнення загального резервуару з електролітом 5 відключають насос 8 і закривають клапани 11, 12. Потім відкривають клапани 13, 14 і включають насос 9. Вказані процедури проводять за 0,5-2,0 години до закінчення формування, причому точний час указується в технологічній документації. Відбувається доформування і прокачування електроліту робочої густини по паралельній схемі через всі акумулятори 1 і загальний резервуар з електролітом 5 з інтенсивністю прокачування, згідно формулі винаходу. За рахунок теплообмінника 21 з холодною водою підтримується температура електроліту робочої густини нижче 60 °C. Все це разом забезпечує уніфікацію температурних і хімічних умов формування у всіх акумуляторах. Гази, що утворюються при формуванні, поступають разом з електролітом в загальний резервуар з електролітом 5 і далі через штуцер 19 і клапан 16 поступають в систему витяжної вентиляції. 4. Завершення формування. Після закінчення формування закривають клапани 14, 16, 17, відключають насос 9 і відключають зарядно-розрядні перетворювачі 22. Відкривають клапан 15 і включають форвакуумний насос 4. Розрідження, створене насосом 4, сприяє видаленню 3 UA 97814 C2 5 10 15 20 25 30 35 40 бульбашок газу із загального резервуару з електролітом 5 і акумуляторів 1. Через деякий час, регламентований технологічною документацією, закривають клапани 13, 15 і відключають насос 4. Потім відкривають клапани 11, 12 і насосом 8 перекачують електроліт робочої густини із загального резервуару і електролітом 5 назад в ємкість 7. Електроліт робочої густини залишається в акумуляторах 1. Клапан 18 служить для доливання електроліту в живлячі ємкості б, 7 і корегування його густини. Спосіб, що заявляється, пройшов випробування в заводських умовах. Приклад 1. Випробували спосіб-прототип. Стартерні акумуляторні батареї 6СТ-180АЗ, номінальною 3 ємністю (СH) 180 Агод, заливали електролітом 1,24 г/см , розміщували у ванни з водою, збирали послідовно в групи, і після відстоювання 3 ч подавали на батареї формувальний струм На першому етапі спочатку батареї формували постійним струмом З А (0,017 С H) протягом 10 хв, а потім постійний струм ступінчасто збільшували подавали струм 15 А протягом 0,5 год., потім подавали струм 35 А протягом 0,5 год., потім подавали струм 54 А (0,3 С H і) протягом 0,5 і од. На другому етапі батареї формували імпульсним струмом 54 А (тривалість імпульсу 2,5 хв, тривалість паузи 15 с) протягом 2,5 год. На третьому етапі імпульсний струм ступінчасто зменшували: подавали струм 50 А протягом 0,5 год, потім подавали струм 45 А протягом 0,5 год., потім подавали струм 40 А протягом 0,5 год., потім подавали струм 36 А (0,2 СH) протягом 0,5 год На четвертому етапі подавали імпульсний струм 36 А протягом 8 год. В процесі формування густина електроліту безперервно зростала і досягла в кінці середнього значення 3 3 1,28 г/см , причому відмінності в густині електроліту в різних акумуляторах досягали 0,02 г/см . Хімічний аналіз активної маси позитивних електродів батарей показав, що частка діоксиду свинцю РbО2 в них склала в середньому 87 мас. %. Середня величина ємності батарей (вибірка 5 шт) на перших трьох циклах заряду-розряду склала 182,3 Агод, причому розкид ємності між батареями склав 7,1 %. Приклад 2. Випробували спосіб, що заявляється. Такі ж самі акумуляторні батареї 6СТ-180АЗ збирали 3 послідовно в групи, заливали формувальним електролітом густиною 1,10 г/см і після відстоювання 3 год. подавали на батареї формувальний струм. Використовували ту ж сгрумову програму формування, що і в першому прикладі. Через кожен акумулятор прокачували електроліт з інтенсивністю 480 мл/хв. За одну годину до закінчення формування формувальний 3 3 електроліт, що досяг густини 1,15 г/см замінювали на електроліт робочої густини 1,28 г/см . Цей електроліт протягом останньої години формування прокачували з інтенсивністю 480 мл/хв. До кінця формування густина електроліту вже не зростала і залишалася з середнім значенням 3 1,28 г/см , причому відмінності в густині електроліту в різних акумуляторах не перевищували 3 0,005 г/см . Хімічний аналіз активної маси позитивних електродів батарей показав, що частка діоксиду свинцю PbO2 в них склала в середньому 94 мас. %. Середня величина ємності батарей (вибірка 5 шт) на перших трьох циклах заряду-розряду склала 196,1 Агод., причому розкид ємності між батареями склав 1,8 %. Таким чином, вищевикладені дані свідчать про те, що при використанні для формування акумуляторів способу, що заявляється, досягається необхідний технічний результат: підвищується ступінь сформованості позитивних електродів і зменшується розкид густини електроліту і електричних характеристик акумуляторів. 45 ФОРМУЛА ВИНАХОДУ 50 55 60 Спосіб формування з водяним охолоджуванням свинцево-кислотних акумуляторів, який полягає в тому, що акумулятори або акумуляторні батареї збирають в групи, заливають електролітом і після відстоювання формують постійним і/або імпульсним струмом в чотири етапи, причому на першому етапі спочатку через акумулятори впродовж 5-20 хвилин пропускають струм, який не перевищує 0,02 від номінальної ємності СH акумулятора, а потім впродовж 0,3-1,5 годин величину струму підвищують до 0,3-0,7 СH, на другому етапі через акумулятори впродовж 0,5-3 годин пропускають струм величиною 0,3-0,7 СH, на третьому етапі впродовж 0,5-2 годин величину струму знижують до 0,1-0,2 СH, на останньому четвертому етапі впродовж 5-10 годин проводять доформування струмом, величина якого дорівнює 0,1-0,2 СH, який відрізняється тим, що в процесі формування через кожен акумулятор і загальний резервуар з електролітом по 3 паралельній схемі прокачують формувальний електроліт густиною 1,05-1,20 г/см з інтенсивністю прокачування 96-2400 мл/хв, який за час 0,5-2,0 години до закінчення 3 формування змінюють на електроліт робочої густини 1,26-1,31 г/см , електроліт робочої густини 4 UA 97814 C2 впродовж часу формування, що залишився, прокачують таким же чином з такою ж інтенсивністю, весь прокачаний електроліт охолоджують в загальному резервуарі з електролітом, після закінчення формування в акумуляторах залишають електроліт робочої густини. Комп’ютерна верстка Г. Паяльніков Державна служба інтелектуальної власності України, вул. Урицького, 45, м. Київ, МСП, 03680, Україна ДП “Український інститут промислової власності”, вул. Глазунова, 1, м. Київ – 42, 01601 5

ДивитисяДодаткова інформація

Назва патенту англійськоюMethod for production of lead -acid accumulators with electrolyte pumping

Автори англійськоюDzenzerskyi Viktor Oleksandrovych, Anikeiev Yevhenii Volodymyrovych, Burylov Serhii Volodymyrovych, Skosar Viacheslav Yuriiovych

Назва патенту російськоюСпособ формирования свинцово-кислотных аккумуляторов с прокачиванием электролита

Автори російськоюДзензерский Виктор Александрович, Аникеев Евгений Владимирович, Бурилов Сергей Владимирович, Скосар Вячеслав Юриевич

МПК / Мітки

МПК: H01M 2/28, H01M 10/06, H01M 4/14, H02J 7/00, H01M 10/44

Мітки: формування, свинцево-кислотних, електроліту, прокачуванням, спосіб, акумуляторів

Код посилання

<a href="https://ua.patents.su/7-97814-sposib-formuvannya-svincevo-kislotnikh-akumulyatoriv-z-prokachuvannyam-elektrolitu.html" target="_blank" rel="follow" title="База патентів України">Спосіб формування свинцево-кислотних акумуляторів з прокачуванням електроліту</a>