Реактор

Номер патенту: 11069

Опубліковано: 25.12.1996

Автори: Вальтер Фірлбек, Ульріх фон Геммінген, Клаус Лібал

Формула / Реферат

(57) 1. Реактор, содержащий цилиндрический корпус, снабженный верхней и нижней сферическими крышками, коаксиально установленные перфорированные клети с размещенным между ними сорбционным или катализаторным слоем, жестко соединенные с днищем и образующие кольцевую полость с корпусом и центральную полость, соединенную с впускным или выпускным пат рубками газа, причем, по меньшей мере одна из клетей выполнена жесткой в радиальном направлении и обладающей способностью растяжения в аксиальном направлении, отличающийся тем, что верхняя часть клети, обладающая способностью растяжения в аксиальном направлении жестко соединена с внутренней стенкой верхней сферической крышки.

2. Реактор по п. 1, отличающийся тем, что одна из клетей непосредственно жестко соединена с внутренней стенкой нижней сферической крышки.

3. Реактор по п. 2, отличающийся тем, что жестко соединенная с верхней сферической крышкой клеть установлена с предварительным натяжением в аксиальном направлении.

4. Реактор по пп. 1 и 2, отличающийся тем, что клети установлены с предвари тельным натяжением в аксиальном направлении.

5. Реактор по пп. 1-4, отличающийся тем, что он снабжен размещенной в цен тральной полости направляющим телом, установленным на днище.

6. Реактор по пп. 1-5, отличающийся тем, что днище жестко закреплено на нижней сферической крышке.

7. Реактор по п. 6, отличающийся тем, что днище жестко соединено с нижней сферической крышкой посредством ребер.

8. Реактор по пп. 1-7, отличающийся тем, что днище выполнено выпуклым вверх.

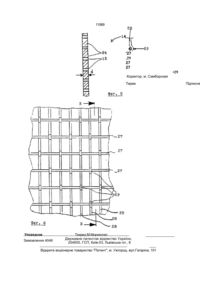

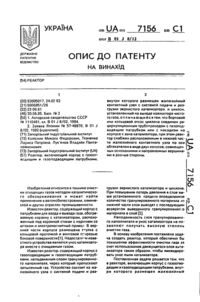

Текст

1. Реактор, содержащий цилиндриче ский корпус, снабженный верхней и нижней сферическими крышками, коаксиально уста новленные перфорированные клети с раз мещенным между ними сорбционным или катализаторным слоем, жестко соединенные с днищем и образующие кольцевую полость с корпусом и центральную полость, соеди ненную с впускным или выпускным пат рубками газа, причем, по меньшей мере одна из клетей выполнена жесткой в ради альном направлении и обладающей спо собностью растяжения в аксиальном направ лении, отличающийся тем, что верхняя часть клети, обладающая способностью рас тяжения в аксиальном направлении жестко соединена с внутренней стенкой верхней сферической крышки. 2. Реактор по п. 1 , о т л и ч а ю щ и й с я тем, что одна из клетей непосредственно жестко соединена с внутренней стенкой нижней сферической крышки. 3. Реактор по п. 2, о т л и ч а ю щ и й с я тем, что жестко соединенная с верхней сфе рической крышкой клеть установлена с пред варительным натяжением в аксиальном направлении. 4. Реактор по пп. 1 и 2, о т л и ч а ю щ и йс я тем, что клети установлены с предвари тельным натяжением в аксиальном направ лении. 5. Реактор по пп. 1-4, отличающийс я тем, что он снабжен размещенной в цен тральной полости направляющим телом, ус тановленным на днище. 6. Реактор по пп. 1-5, отличающийс я тем, что днище жестко закреплено на нижней сферической крышке. 7. Реактор по п. 6, о т л и ч а ю щ и й с я тем, что днище жестко соединено с ниж ней сферической крышкой посредством ре бер. 8. Реактор по пп. 1-7, о т л и ч а ю щ и йс я тем, что днище выполнено выпуклым вверх. Изобретение относится к химической технологии, в частности, к устройствам для осуществления химических процессов общего назначения. .Известен реактор, в частности, для очистки воздуха, содержащий цилиндрический корпус, снабженный верхней и нижней сфе рическими крышками, размещенное в нижней части корпуса днище, Снабженные отверстиями и соединенные с днищем клети, между которыми расположен по меньшей мере, один сорбционный или катализаторный слой; кроме того, в корпусе имеются патрубки для загрузки и выгрузки материа (32)16.06.89 с > о о о о 11069 8 к нему стороне снабжены проволочной сеткой фиг. 2 ~ вид А фиг. 1; фиг. 3 - вид материала 25. клети, 1-й вариант исполнения; Исполнение перфорированного листа фиг. 4 - вид материала клети, 2-й вари ант исполнения; * 14 имеет важное значение, т.к. именно благодаря этому клети 10, 11 могут удовлетвофиг. 5 - разрез Б-Б фиг. 4; рять условию жесткости в радиальном фиг. 6 - вид материала клети, 3-й вари направлении и обладать способностью расант исполнения; тяжения в аксиальном направлении. фиг. 7 - разрез В-В фиг. 6. Поясним это подробнее (см. фиг. 3). ГоРеактор содержит цилиндрический кор- 10 ризонталь на этой фигуре соответствует танпус 2 с осью симметрии 1. Корпус 2 имеет генциальному направлению вокруг оси собственно цилиндрическую часть 3 и снаб симметрии 1 реактора, а вертикаль - аксижен верхней 4 и нижней 5 сферическими альному. Между двумя соседними рядами крышками, а также впускным 6 и выпуск ным 7 патрубками для подачи и отвода 15 отверстий 15 перфорированный лист 14 снабжен расположенными в тангенциальгаза, подлежащего очистке. Кроме того, ном направлении сплошными перемычками верхняя 4 крышка снабжена патрубками 8 24, и поэтому по направлению перемычек 24 для загрузки и$ыгрузки материала слоя 9. он имеет свойства, похожие на свойства Слой 9 состоит из сыпучего материала, ко- . торый может быть в конкретном случае сор- 20 сплошного листа, т.е. в этом смысле лист 14 является жестким в тангенциальном набционным материалом либо катализатором. правлении. Таким образом, выполненные в В корпусе 2 коаксиально установлены пер основном из цилиндрического перфорирофорированные наружная 10 и внутренняя ванного листа 14 клети 10, 11 являются же11 клети, между которыми и располагается слой 9. Клети 10 и 11 жестко соединены с 25 стким и в рад иал ьном нап равл ении. В аксиальном направлении перфорированднищем 12, которое, в свою очередь, с по ный лист 14 не снабжен расположенными на мощью звездообразно установленных на вертикалях сплошными перемычками, т.к. нижней 5 сферической крышке ребер 13 отверстия 15 сдвинуты друг относительно жесткости, жестко прикреплено к послед ней. Кроме того, днище 12 выполнено вы- 30 друга. Таким образом, лист 14 в аксиальном направлении имеет способность к сжиму и пуклым вверх, что обеспечивает особую растяжению. Действующие в аксиальном прочность заявляемой конструкции реак направлении силы могут бы.ъ восприняты тора, т.к. под воздействием температуры не только благодаря упругости материала, такое днище не прогибается под весом ма териала слоя 9. 35 из которого выполнен лист 14, но и за счет изменения формы листа 14, например, за Кроме того, наружная 10 клеть жестко счет искажения отверстий 15. присоединена, например приварена, непосЛишь концевые части клетей 10 и 11 редственно к внутренней стороне нижней 5 выполнены из сплошного листа. Соединекрышки и образует с корпусом 2 кольцевую 17 ние верхней части 22 наружной клети 10 с полость. А внутренняя 11 клеть ограничи- 40 внутренней стороной крышки 4 посредствает центральную 18 полость, в которой развом двух кольцевых сварных швов 23 покамещено выполненное из усеченных конусов и зано на фиг. 2. Соединение нижнего установленное на днище 12 направляющее концевого участка клети 10 с нижней крыштело 19, уменьшающее поперечное сечение кой 5 выполнено аналогичным образом. пол ости 18. Кроме того, меж ду 45 Согласно второму варианту выполнения внутренней 11 клетью и направляющим телом клетей 10, 11 они могут быть выполнены из 19 установлено сито 20 для улавливания пыли. перфорированного металлического листа 14 Клети 10 и 11 в основном варианте толщиной d =2-10 мм, предпочтительно d = исполнения выполнены из перфорированного листа 14 с отверстиями 15, которые 50 =2,5-6,0 мм и отличаются от первого варианта исполнения (фиг. 3) размерами отвермогут различаться размерами. Размеры отстий, а именно: верстий 15 зависят от ожидаемой разницы длина отверстий а - 25 мм температур в разных участках слоя 9. По ширина-"Ь-1, 2 мм варианту выполнения фиг. 3 (масштаб не ширина перемычек с = 5,0 мм соблюден) ширина отверстий составляет 3 55 расстояние между мм, длина - 30 мм, ширина перемычек 24, отверстиями е = 6,0 мм т.е. расстояние между соседними рядами толщина материала d = 4,0 мм. Меньшие отверстий - 15,6 мм. В том случае, если размеры ртверстий 15 позволяют величина частиц сыпучего материала слоя 9 отказаться от установления мелкоячеистой меньше 3 мм, то клети 10,11 на обращенной проволочной сетки 25, т.к. частицы 11069 сорбционного или каталитического матери ала не проходят через отверстия 15. В обоих случаях отверстия 15 имеют удлиненную форму и длинной стороной расположены по горизонтали рядами вокруг оси симметрии 5 1 реактора с образованием между двумя соседними рядами сплошных горизонталь ных перемычек 24, причем в силу того, что расположенные по двумя соседним гори зонтальным рядам отверстия 15 смещены 10 друг относительно друга, нет.сплошных пе ремычек в аксиальном направлении (т.е. по направлению стрелок 26). Поэтому клети со гласно первому и согласно второму вариан там выполнения являются жесткими в 15 радиальном направлении и имеют способ ность к компенсированию аксиального из менения длины путем изгиба отверстий, т.е. имеют способность к аксиальному растяже нию. 20 Ниже приведены размеры отверстий материала клетей согласно фиг. 3, 4, 5. Клеть согласно фиг. 3: Длина отверстия а: 20-50 мм, предпоч тительно 25-35 мм, 25 ширина отверстий Ь: 2-5 мм, предпочтительно 2,5-3,5 мм, ширина перемычек с: 4-8 мм, предпочтительно 5,0-7,0 мм, горизонтальное рассто30 яние между отверстиями е: 5-20 мм, предпочтительно 8,0- 12,0 мм. Клеть согласно фиг. 4 и 5: Длина отверстий а: 10-40 мм, предпоч тительно 20-30 мм, 35 ширина отверстий Ь: 0,8-2,0 мм, предпочтительно 1,0-1,5 мм, ширина перемычек с: 3,0-10 мм, предпочтительно 4,0-6,0 мм, горизонтальное рассто40 яние между отверстиями е: 3,0-12 мм, предпочтительно 5,0-7,0 мм. Согласно третьему варианту исполнения клетей 10, 11 (см. фиг. 6, 7) последние выполнены в виде проволочной сетки. При 45 этом, функцию перемычек 24 выполняют горизонтальные 27 ряды проволок, которые не имеют изгибов и поэтому обладают жесткостью в радиальном направлении. Вертикальные 28 ряды проволок через 50 промежутки, равные по высоте двум ячейкам, имеют изгибы 29, огибая горизонтальные 27 ряды. Т.к. изгибы 29 в аксиальном (вертикальном) направлении могут изменять свою форму, то клеть, выполненная по 55 этому варианту, может компенсировать термическое изменение длины. Указанные свойства, т.е. жесткость в радиальном направлении и способность к аксиальному растяжению можно усилить. 10 выбрав соответствующие материалы проволок. Например горизонтальные ряды 27 выполнить из инвара, а вертикальные ряды 28 - из хромоникелевой стали. Обычно, диаметр проволок 27, 28 - 1,0-10 мм, предпочтительно 1,0-5,0 мм (на фиг. 6, 7 - от 2,0 до 3,0 мм). Размеры ячеек выбирают от 3,0 до 20 мм, предпочтительно от 6 мм до 12 мм. Верхние и нижние участки клетей выполнены из сплошного металлического листа 22 и соединены с корпусом аналогично показанному на фиг. 2. Если ячейки сетки широки для частиц материала слоя 9 с внутренней стороны клетей устанавливают дополнительную мелкоячеистую сетку 25, которая имеет ту же высоту, что и слой 9. Заявляемое устройство работает следующим образом. Через патрубок 8 в верхней 4 крышке загружают, в данном случае, адсорбент, формируя таким образом слой 9, ограниченный снизу днищем 12, и с двух сторон внутренней 11 и наружной 10 перфорированными клетями. После этого подлежащий очистке газ, например воздух (путь которого показан на фиг. 1 сплошными линиями, поз. 16), подают через впускной 6 патрубок в реактор. Газ проходит под днищем 12 и поступает в кольцевую 17 полость. На нижней стороне днища 12 при этом выделяется конденсат. Из кольцевой 17 полости газ через отверстия наружной 10 клети проходит в радиальном направлении через слой 9 и далее через отверстия внутренней 11 клети в центральную 18 полость. Благодаря направляющему телу 9 обеспечивается равномерный поток газа в слое 9. Очищенный газ выходит из реактора через выпускной 7 патрубок. Т.к. со временем адсорбент теряет свои свойства, то его необходимо регулярно регенерировать. В этом случае подают газ, имеющий иной химический состав и/или иное термодинамическое состояние чем очищаемый газ. Тогда регенерирующий газ, например, в данном случае, азот подают в противоположном указанному выше направлению (см. стрелки поз 21 на фиг, 1). Для обеспечения надежной работы реактора в условиях повышенных температур при монтаже реактора, проводимом при комнатной температуре, клеть или клети можно устанавливать с натяжением в аксиальном направлении. Усилие предварительного натяжения зависит от ожидаемой разницы температуры в разных участках слоя. В случае повышения температуры, например, вследствие воздействия нагретого регенеративного газа, термическое расш ирение материала сперва компенсируется умень 11069 '27 .29 27 27 •29 Коректор, м. Самборская Тираж Замовлення 4046 Техред М.Моргентал Державне патентне відомство України, 254655, ГСП, Київ-53, Львівська пл., 8 Відкрите акціонерне товариство "Патент", м. Ужгород, вул.Гагаріна, 101 Підписне УКРАЇНА „„УАш, . 11.069 (ІЗ) С1 (51)5 В 01 J 8/04 ДЕРЖАВНЕ ПАТЕНТНЕ ВІДОМСТВО ОПИС ДО ПАТЕНТУ НА ВИНАХІД (54) РЕАКТОР 1 (20)95320243,28.10.93 (21)4830134/SU (22) 15.06.90 (24)25.12.96 (31)Р3919750.6 (32) 16.06.89 (33) DE (46)25.12.96. Бюл. №4 (56) Патент Австрии N? 19595, кл, В 01 D 53/04, 1986. (72) Клаус ЛІбал (DE), Вальтер ФІрлбек(ОЕ), Ульріх фон Геммінген (DE) (73) Фірма "ЛІНДЕ АГ" (DE) (57) 1. Реактор, содержащий цилиндриче ский корпус, снабженный верхней и нижней сферическими крышками, коаксиально уста новленные перфорированные Клети с раз мещенным между ними сорбционным или катализаторным слоем, жестко соединенные с днищем и образующие кольцевую полость с корпусом и центральную полость, соеди ненную с впускным или выпускным пат рубками газа, причем, по меньшей мере одна из клетей выполнена жесткой в ради альном направлении и обладающей спо собностью растяжения в аксиальном направ лении, отличающийся тем, что верхняя часть клети, обладающая способностью рас тяжения в аксиальном направлении жестко соединена с внутренней стенкой верхней сферической крышки. 2. Реактор по п. 1,о т л и ч а ю щ и й с я тем, что одна из клетей непосредственно жестко соединена с внутренней стенкой нижней сферической крышки. 3. Реактор по п. 2, о т л и ч а ю щ и й с я тем, что жестко соединенная с верхней сфе рической крышкой клеть установлена с пред варительным натяжением в аксиальном направлении. 4. Реактор по пп. 1 и 2, о т л и ч а ю щ и йс я тем, что клети установлены с предвари тельным натяжением в аксиальном направ лении. 5. Реактор по пп. 1-4, отличающийс я тем, что он снабжен размещенной в цен тральной полости направляющим телом, ус тановленным на днище. 6. Реактор по пп. 1-5, отличающийс я тем, что днище жестко закреплено на нижней сферической крышке. 7. Реактор по п. 6* о т л и ч а ю щ и й с я тем, что днище жестко соединено с ниж ней сферической крышкой посредством ре бер. 8. Реактор по пп. 1-7, о т л и ч а ю щ и йс я тем, что днище выполнено выпуклым вверх. Изобретение относится к химической технологии, в частности, к устройствам для осуществления химических процессов общего назначения. .Известен реактор, в частности, для очистки воздуха, содержащий цилиндрический корпус, снабженный верхней и нижней сфе рическими крышками, размещенное в нижней части корпуса днище, Снабженные отверстиями и соединенные с днищем клети, между которыми расположен по меньшей мере, один сорбционный или катализаторный слой; кроме того, в корпусе имеются патрубки для загрузки и выгрузки материа о о о 11069 ла этого слоя и центральная внутренняя полость: причем по меньшей мере одна из клетей выполнена жесткой в радиаль. ом направлении и обладает способностью растягиваться в аксиальном направлении, а огра- 5 ничивающая слой с наружной стороны клеть установлена с образованием кольцевого пространства с внутренней стенкой корпуса, причем центральная внутренняя полость и кольцевое пространство соединены с патруб- 10 ками для впуска или выпуска газа [1]. Такие реакторы можно использовать, например, для осуществления самых различных реакций между газом и активным материалом, находящимся в сыпучей фор- 15 ме. В качестве активного материала можно взять, например, сорбент или катализатор. Реактор может вмещать несколько видов активного материала и больше одного слоя. В этом случае один слой концентрично рас- 20 положен относительно другого. При осуществлении реакции реакционный газ подают в радиальном направлении относительно оси симметрии реактора через состоящий из сыпучего материала слой, 25 причем его газ впускают, например, в кольцевое пространство, находящееся между внутренней стенкой корпуса и наружной клетью, и отводят из центральной внутренней полости. В случае адсорбционной реакции 30 реакционноспособность активного материала (адсорбента) со временем снижается. Поэтому адсорбент необходимо регенерировать регулярно. Во время регенерации реген е р а т и в н ы й г а з, и м е ю щ и й д р у г о й 3 5 химический состав и/или иное термодинамическое состояние, чем подлежащий очистке газ, подается через слой из активного материала. Осуществляемая в данном реакторе ре- 40 акция Может заключаться, например, в адсорбционном разделении смеси газов или же в удалении путем адсорбции нежелае-мых компонентов из подлежащего очистке газа. Практическим примером для послед- 45 него случая является удаление воды и/или двуокиси углерода из воздуха, подаваемого в установку низкотемпературного разделения воздуха. Сыпучий материал, из которого состоит слой, в данном случае является ад- 50 сорбентом и может представлять собой, например, молекулярное сито. Во время реакции или адсорбции подлежащий очистке воздух подают через слой материала и при этом он отдает активному 55 материалу воду и/или двуокись углерода. Во время регенерации удаленные из воздуха компоненты десорбируются подачей регенеративного газа, например азота через слой адсорбента. При этом обычно температура и/или давление отличаются от температуры и давления во время адсорбции. Главная проблема конструкции такого реактора заключается в больших перепадах температуры в разные периоды эксплуатации. Таким образом, при осуществлении регенерации, например, регенерируемый газ поступает в реактор с высокой температурой и за короткое время приводит к значительному изменению температуры и к большим разницам температуры в разных участках слоя. Обусловленное этим термическое расширение клетей в радиальном и аксиальном направлениях даже при работе в нормальных условиях приводят к большим проблемам вследствие смещений между сыпучим материалом и клетями. С этим связано, например, нежелательное истирание материала слоя. Тем более могут возникать значительные механические повреждения в случае нарушения эксплуатационного процесса и связанного с ним сильного колебания температуры. Подобные проблемы возникают и при использовании реактора для осуществления каталитических реакций как в начальной фазе, так и в случае нарушения эксплуатационного процесса. Справиться с термическим расширением пытались разными способами. Например, установкой клети на днище с возможностью расширения вверх, при этом верхние участки клетей направлены строго вверх благодаря кольцевым направляющим [1]. Благодаря этой конструкции, клети при нагревании могут расширяться в аксиальном направлении, а при охлаждении - сокращаться. Таким образом, избегают того, что механические напряжения, возникающие вследствие термических расширения и сокращения, приводят к изменению размера слоя в радиальном направлении и к осед анию сыпучего материал а. Од нако, аксиальное движение всегда приводит к нежелательному истиранию сыпучего материала, и кроме того, в случае крайне резких колебаний температуры - к опасности возникновения смещений в слое. Т.е., сыпучий материал по-прежнему подвергается истиранию и сохраняется опасность значительных гговреждений реактора и материала слоя, в случае нарушения эксплуатационного процесса. Поэтому необходимо регулярное проведение ремонта реактора. Кроме того, экономичность известного реактора Ограничена в силу необходимости относительно часто заменять материал слоя. Т.е., задача заключается втом, чтобы обеспечить надежную и экономическую работу реактора и, в частности, избегать повреждения 11069 сыпучего материала слоя и реактора как в нормальном режиме работы, так и в случае нарушения эксплуатационного процесса. Целью изобретения является продление срока службы слоя сорбционного мате- 5 риала или катализатора. Поставленная цель достигается тем, что в реакторе, содержащем цилиндрический корпус, снабженный верхней и нижней сферическими крышками, коаксиально установлен- 10 ные перфорированные клети с размещенным между ними сорбционным или катализатор-ным слоем, жестко соединенные с днищем и образующие кольцевую полость с корпусом и центральную полость, соединенную с патруб- 15 ком для впуска или патрубком для выпуска газа, причем, по меньшей мере одна из клетей выполнена жесткой в радиальном направлении и обладающей способностью растяжения в аксиальном направлении, согласно изобре- 20 тению, верхняя часть клети, обладающей способ ность ю растя же ния в а ксиал ьн ом направлении жестко соединена с внутренней стенкой верхней сферической крышки. Кроме того, одна из клетей непосредст- 25 венно жестко соединена с внутренней стенкой нижней сферической крышки. Также, жестко соединенная с верхней сферической крышкой клеть установлена с предварительным натяжением в аксиаль- 30 ном направлении. Кроме того, обе клети могут быть установлены с предварительным натяжением в аксиальном направлении. Кроме того, реактор снабжен разме- 35 щенным в центральной полости направляющим телом, установленным на днище. При этом, днище жестко закреплено на нижней сферической крышке. При этом понятия "жестко" и "с способ- 40 ностью к растяжению" относятся не к собственным свойствам материала, например, к упругости или к коэффициенту термического расширения, а к способности к изменению размера в силу внешней формы тела, в 45 данном случае клети. Таким образом, жесткое в определенном направлении тело все-таки способно к растяжению, например, в случае изменения температуры. Например, волнистый лист является жестким в направ- 50 лении волн, но он может растягиваться в * вертикальном волнам направлении. Выполненный из волнистого листа цилиндрический корпус, в котором волны расположены вокруг оси цилиндра, имеет способность к 55 растяжению в аксиальном направлении и является жестким в тангенциальном и тем самым и в радиальном направлении. В основе изобретения лежит намерение насколько возможно избегать смещений в аксиальном направлении между сыпучим материалом слоя и по меньшей мере одной клетью. Это достигается, между прочим, тем, что благодаря жесткому закреплению клети с обеих сторон геометрическая длина клети предопределена практически независимо от температурных условий в реакторе. Она определена высотой корпуса, который практически не подвергается изменению от температуры. В силу упомянутого жесткого соединения концы клети не могут перемещаться вследствие изменения температуры. Кроме того, способность к аксиальному растяжению клети выравнивает расширение материала при повышении температуры по всей длине клети, так что нигде не могут возникать смещения, обусловленные изменением температуры. ., Избежанием смещении клетей практически предотвращают и смещения между слоем и клетью даже в случае резких колебаний температуры. Это обеспечивает особен ную н ад ежн ос ть р е ак то ра, ч исл о нарушений эксплуатационного процесса сокращается до минимума, что также значительно повышает экономичность процесса. Предлагаемый реактор позволяет компенсировать возникшее при осуществлении каталитических и адсорбционных реакций колебание температуры без возникновения нежелательных смещений. При этом конечно необходимо, чтобы клети были выполнены из соответствующ его материал а с коэффициентом расширения, находящимся в определенном соотношении с коэффициентом расширения сыпучего материала, и из листа соответствующей конфигурации, например, в описанном ниже виде. В то время как в известном реакторе осуществлены сложные технические меры для предотвращения термического расширения материала, из которого выполнены клети, в расширение всей клети и таким образом даже для усиления смещения клети относительно слоя, в предлагаемом реакторе с помощью более простой конструкции предотвращается нежелательное смещение. Испытания и расчеты показали, что с помощью предлагаемого реактора возможно справиться с перепадами температуры примерно до 300 К (+27°С) без возникновения повреждений реактора и слоя материала. Изобретение поясняется чертежом, где представлены на; фиг. 1 - общий вид реактора в разрезе; реактор представлен в упрощенном виде, в частности, соотношения между наружными габаритами реактора и толщиной отдельных элементов не соответствуют действительным; 11069 фиг 2 - вид А фиг. 1; фиг. 3 - вид материала клети, 1-й вариант исполнения; фиг 4 - вид материала клети, 2-й вари ант исполнения; 5 фиг. 5 - разрез Б-Б фиг. 4; фиг. 6 - вид материала клети, 3-й вариант исполнения; фиг. 7 - разрез В-В фиг. 6. Реактор содержит цилиндрический кор- 10 пус 2 с осью симметрии 1. Корпус 2 имеет собственно цилиндрическую часть 3 и снаб жен верхней 4 и нижней 5 сферическими крышками, а также впускным б и выпуск ным 7 патрубками для подачи и отвода 15 газа, подлежащего очистке. Кроме того, верхняя 4 крышка снабжена патрубками 8 для загрузки и^ыгрузки материала слоя 9. Слой 9 состоит из сыпучего материала, ко торый может быть в конкретном случае сор- 20 бционным материалом либо катализатором. В корпусе 2 коаксиально установлены пер форированные наружная 10 и внутренняя 11 клети, между которыми и располагается слой 9. Клети 10 и 11 жестко соединены с 25 днищем 12, которое, в свою очередь, с по мощью звездообразно установленных на нижней 5 сферической крышке ребер 13 жесткости, жестко прикреплено к послед ней. Кроме того, днище 12 выполнено вы- 30 пуклым вверх, что обеспечивает особую прочность заявляемой конструкции реак тора, т.к. под воздействием температуры такое днище не прогибается под весом ма териала слоя 9. 35 Кроме того, наружная 10 клеть жестко присоединена, например приварена, непосредственно к внутренней стороне нижней 5 крышки и образует с корпусом 2 кольцевую 17 полость. А внутренняя 11 клеть ограничи- 40 вает центральную 18 полость, в которой размещено выполненное из усеченных конусов и установленное на днище 12 направляющее тело 19, уменьшающее поперечное сечение полости 18. Кроме того, между 45 внутренней 11 клетью и направляющим телом 19 установлено сито 20 для улавливания пыли. Клети 10 и 11 в основном варианте исполнения выполнены из перфорированного листа 14 с отверстиями 15, которые 50 могут различаться размерами. Размеры отверстий 15 зависят от ожидаемой разницы температур в разных участках слоя 9. По варианту выполнения фиг. 3 (масштаб не соблюден) ширина отверстий составляет 3 55 мм, длина 30 мм, ширина перемычек 24, т.е. расстояние между соседними рядами отверстий - 15,6 мм. В том случае, если величина частиц сыпучего материала слоя 9 меньше 3 мм, то клети 10,11 на обращенной 8 к нему стороне снабжены проволочной сеткой 25. Исполнение перфорированного листа 14 имеет важное значение, т.к. именно благодаря этому клети 10, 11 могут удовлетворять условию жесткости в радиальном направлении и обладать способностью растяжения в аксиальном направлении. Поясним это подробнее (см. фиг. 3). Горизонталь на этой фигуре соответствует тангенциальному направлению вокруг оси симметрии 1 реактора, а вертикаль - аксиальному. Между двумя соседними рядами отверстий 15 перфорированный лист 14 снабжен расположенными в тангенциальном направлении сплошными перемычками 24, и поэтому по направлению перемычек 24 он имеет свойства, похожие на свойства сплошного листа, т.е. в этом смысле лист 14 является жестким в тангенциальном направлении. Таким образом, выполненные в основном из цилиндрического перфорированного листа 14 клети 10, 11 являются жесткими в радиальном направлении. В аксиальном направлении перфорированный лист 14 не снабжен расположенными на вертикалях сплошными перемычками, т.к. отверстия 15 сдвинуты друг относительно друга. Таким образом, лист 14 в аксиальном направлении имеет способность к сжиму и растяжению. Действующие в аксиальном направлении силы могут бы.ь восприняты не только благодаря упругости материала, из которого выполнен лист 14, но и за счет изменения формы листа 14, например, за счет искажения отверстий 15. Лишь концевые части клетей 10 и 11 выполнены из сплошного листа. Соединение верхней части 22 наружной клети 10 с внутренней стороной крышки 4 посредством двух кольцевых сварных швов 23 показано на фиг. 2. Соединение нижнего концевого участка клети 10 с нижней крышкой 5 выполнено аналогичным образом. Согласно второму варианту выполнения клетей 10, 11 они могут быть выполнены из перфорированного металлического листа 14 толщиной d = 2-10 мм, предпочтительно d = =2,5-6,0 мм и отличаются от первого варианта исполнения (фиг. 3) размерами отверстий, а именно: длина отверстий а = 25 мм ширина -"b « 1,2 мм ширина перемычек с = 5,0 мм расстояние между отверстиями е = 6,0 мм толщина материала d = 4,0 мм. Меньшие размеры .отверстий 15 позволяют отказаться от установления мелкоячеистой проволочной сетки 25, т.к. частицы 11069 сорбционного или каталитического матери ала не проходят через отверстия 15. В обоих случаях отверстия 15 имеют удлиненную форму и длинной стороной расположены по горизонтали рядами вокруг оси симметрии 5 1 реактора с образованием между двумя соседними рядами сплошных горизонталь ных перемычек 24, причем в силу того, что расположенные по двумя соседним гори зонтальным рядам отверстия 15 смещены 10 друг относительно друга, нет_сплошных пе ремычек в аксиальном направлении (т.е. по направлению стрелок 26). Поэтому клети со гласно первому и согласно второму вариан там выполнения являются жесткими в 15 радиальном направлении и имеют способ ность к компенсированию аксиального из менения длины путем изгиба отверстий, т.е. имеют способность к аксиальному растяже нию. 20 Ниже приведены размеры отверстий материала клетей согласно фиг. 3, 4, 5. Клеть согласно фиг. 3: Длина отверстия а: 20-50 мм, предпоч тительно 25-35 мм, 25 ширина отверстий Ь: 2-5 мм, предпочтительно 2,5-3,5 мм, ширина перемычек с: 4-8 мм, предпочтительно 5,0-7,0 мм, горизонтальное рассто30 яние между отверстиями е: 5-20 мм, предпочтительно 8,0- 12,0 мм. Клеть согласно фиг. 4 и 5: Длина отверстий а: 10-40 мм, предпоч тительно 20-30 мм, 35 ширина отверстий Ь: 0,8-2,0 мм, предпочтительно 1,0-1,5 мм, ширина перемычек с: 3,0-10 мм, предпочтительно 4,0-6,0 мм, горизонтальное рассто40 яние между отверстиями е: 3,0-12 мм, предпочтительно 5,0-7,0 мм. Согласно третьему варианту исполнения клетей 10, 11 (см. фиг. 6, 7) последние выполнены в виде проволочной сетки. При 45 этом, функцию перемычек 24 выполняют горизонтальные 27 ряды проволок, которые не имеют изгибов и поэтому обладают жесткостью в радиальном направлении. Вертикальные 28 ряды проволок через 50 промежутки, равные по высоте двум ячейкам, имеют изгибы 29, огибая горизонтальные 27 ряды. Т.к. изгибы 29 в аксиальном (вертикальном) направлении могут изменять свою форму, то клеть, выполненная по 55 этому варианту, может компенсировать термическое изменение длины. Указанные свойства, т.е. жесткость в радиальном направлении и способность к аксиальному растяжению можно усилить. 10 выбрав соответствующие материалы проволок. Например горизонтальные ряды 27 выполнить из инвара, а вертикальные ряды 28 - из хромоникелевой стали. Обычно, диаметр проволок 27, 28 - 1,0-10 мм, предпочтительно 1,0-5,0 мм (на фиг. 6, 7 - от 2,0 до 3,0 мм). Размеры ячеек выбирают от 3,0 до 20 мм, предпочтительно от 6 мм до 12 мм. Верхние и нижние участки клетей выполнены из сплошного металлического листа 22 и соединены с корпусом аналогично показанному на фиг. 2. Если ячейки сетки широки для частиц материала слоя 9 с внутренней стороны клетей устанавливают дополнительную мелкоячеистую сетку 25, которая имеет ту же высоту, что и слой 9. Заявляемое устройство работает следующим образом. Через патрубок 8 в верхней 4 крышке загружают, в данном случае, адсорбент, формируя таким образом слой 9, ограниченный снизу днищем 12, и с двух сторон внутренней 11 и наружной 10 перфорированными клетями. После этого подлежащий очистке газ, например воздух (путь которого показан на фиг. 1 сплошными линиями, поз. 16), подают через впускной 6 патрубок в реактор. Газ проходит под днищем 12 и поступает в кольцевую 17 полость. На нижней стороне днища 12 при этом выделяется конденсат. Из кольцевой 17 полости газ через отверстия наружной 10 клети проходит в радиальном направлении через слой 9 и далее через отверстия внутренней 11 клети в центральную 18 полость. Благодаря направляющему телу 9 обеспечивается равномерный поток газа в слое 9. Очищенный газ выходит из реактора через выпускной 7 патрубок. Т.к. со временем адсорбент теряет свои свойства, то его необходимо регулярно регенерировать. В этом случае подают газ, имеющий иной химический состав и/или иное термодинамическое состояние чем очищаемый газ. Тогда регенерирующий газ, например, в данном случае, азот подают в противоположном указанному выше направлению (см. стрелки поз 21 на фиг. 1). Для обеспечения надежной работы реактора в условиях повышенных температур при монтаже реактора, проводимом при комнатной температуре, клеть или клети можно устанавливать с натяжением в аксиальном направлении. Усилие предварительного натяжения зависит от ожидаемой разницы температуры в разных участках слоя. В случае повышения температуры, например, вследствие воздействия нагретого регенеративного газа, термическое расширение материала сперва компенсируется умень 11 11069 12 шением предварительного натяжения. расширению клетей, обусловленной их выТолько при дальнейшем повышении темпеполнением. Таким образом, действующая в ратуры предварительное натяжение полноаксиальном направлении сила сжатия знастью исчезает, и термическое расширение чительно' уменьшается, и обеспечена наматериала должно компенсироваться путем 5 дежная работа реактора и при высокой обжима из-за способности к аксиальному температуре. 21 16 13 Фиг. 1 С ' 690 U 11069 '27 27 ¥) 28 Коректор, м. Самборская •29 Тираж Замовлення 4046 Техред М.Моргентал Державне патентне відомство України, 254655, ГСП, КиТв-53, Львівська пл., 8 Відкрите акціонерне товариство "Патент", м. Ужгород, вул.Гагаріна, 101 Підписн

ДивитисяДодаткова інформація

Назва патенту англійськоюReactor

Назва патенту російськоюРеактор

МПК / Мітки

МПК: B01J 8/02, B01J 19/24, B01D 53/06, B01J 19/18, B01J 8/18

Мітки: реактор

Код посилання

<a href="https://ua.patents.su/12-11069-reaktor.html" target="_blank" rel="follow" title="База патентів України">Реактор</a>

Попередній патент: Рівнемір

Наступний патент: Матеріал для виготовлення тонкоплівкових резисторів

Випадковий патент: Спосіб обробки потоку крекінг-газу, який виходить з установки піролізу вуглеводнів, та відповідна установка