Високоміцний цемент на фосфатній основі, який має низьку лужність

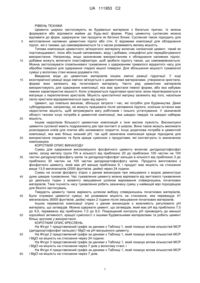

Формула / Реферат

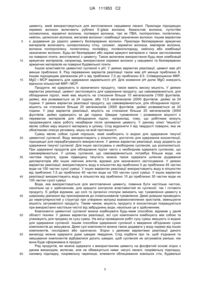

1. Фосфатна суміш для одержання високоміцного цементу, яка містить:

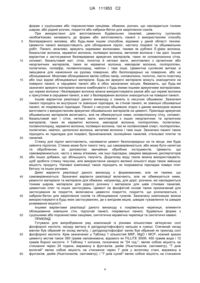

дигідроортофосфат калію;

оксид металу групи IIА в кількостях від приблизно 50 до приблизно 70 частин на 100 частин зазначеного дигідроортофосфату калію; і

дигідроортофосфат кальцію в кількостях від приблизно 3 до приблизно 30 частин на 100 частин зазначеного дигідроортофосфату калію;

причому співвідношення дигідроортофосфату калію, оксиду металу групи IIА і дигідроортофосфату кальцію вибрані так, щоб затужавілий продукт мав рН менше приблизно 9 і щоб затужавілий продукт мав міцність на стискання вище 13,5 МПа (2000 фунтів/кв. дюйм) через 24 години; і при цьому рН менше приблизно 9 досягається за рахунок підтримання співвідношення оксиду металу групи IIА і дигідроортофосфату калію в діапазоні від 50:100 до 70:100; і за рахунок підтримання співвідношення дигідроортофосфату кальцію і дигідроортофосфату калію в діапазоні від 3:100 до 30:100.

2. Суміш за п. 1, яка відрізняється тим, що зазначений метал групи IIА являє собою магній.

3. Суміш за п. 2, яка відрізняється тим, що зазначений оксид магнію являє собою сильно обпалений оксид магнію або спечений оксид магнію.

4. Суміш за п. 1, яка додатково містить наповнювач, вибраний із групи, що складається з піску, порожнистих скляних мікросфер, порожнистих керамічних мікросфер, порожнистих пластикових мікросфер, пемзи, спученого перліту, діатомітової землі та їх комбінацій.

5. Суміш за п. 1, яка додатково містить окремі армуючі волокна.

6. Суміш за п. 1, яка додатково містить безперервний армуючий матеріал.

7. Цементна суспензія на фосфатній основі, яка містить:

фосфатну суміш за п. 1 і воду, які об'єднані з одержанням текучої суспензії.

8. Спосіб одержання цементного продукту, який включає:

одержання суспензії за п. 7;

надання форми зазначеній суспензії з одержанням цементного продукту; і

витримування до затвердіння зазначеної суспензії.

9. Спосіб за п. 8, який відрізняється тим, що зазначена стадія надання форми додатково включає одержання продукту для обладнання підлог.

10. Спосіб за п. 8, який відрізняється тим, що зазначена стадія надання форми додатково включає одержання панельного продукту.

Текст

Реферат: Суміш для одержання високоміцного фосфатного цементу включає дигідроортофосфат калію, оксид металу групи IIА у кількостях від приблизно 50 до приблизно 70 частин на 100 частин дигідроортофосфату калію та дигідроортофосфат кальцію в кількостях від приблизно 3 до приблизно 30 частин на 100 частин дигідроортофосфату калію. Продукт, виготовлений із зазначеного фосфатного цементу, має рН менше приблизно 9, і зазначений продукт має міцність на стискання вище 13,5 МПа (2000 фунтів/кв. дюйм) протягом 24 годин. UA 111953 C2 (12) UA 111953 C2 UA 111953 C2 5 10 15 20 25 30 35 40 45 50 55 60 РІВЕНЬ ТЕХНІКИ Цементи широко застосовують як будівельні матеріали з багатьох причин. їх можна формувати або відливати майже до будь-якої форми. Рідку цементну суспензію можна відливати до форм, одержуючи такі продукти як бетонні блоки. Суспензія також підходить для виготовлення наливних цементних підлог або стін. Є відомими композиції для обладнання підлог, які є такими, що самовирівнюються та з часом розвивають велику міцність. Типова композиція цементного зв'язуючого матеріалу включає силікатний цемент, такий як портландцемент, пісок або інший наповнювач, воду і добавки, специфічні для передбачуваного використання. Наприклад, якщо зазначеним використанням є обладнання наливних підлог, добавки можуть включати пластифікатори, щоб зробити підлогу такою, що самовирівнюється. Можна застосовувати сповільнювачі тужавлення з одержанням тривалого відкритого часу для обробки поверхні для одержання гладкої міцної поверхні. Для збільшення міцності тужавіючої суміші у вологому стані можна додавати гіпс. Введення води до цементних матеріалів ініціює хімічні реакції гідратації. У ході екзотермічної реакції вода хімічно зв'язується з цементними матеріалами, утворюючи кристали, форма яких залежить від початкового матеріалу. Часто ряд цементних матеріалів використовують для одержання композиції, яка має кристали певної форми, або яка набуває певних характеристик міцності. Коли утворюються гідратовані кристали, вони перетворюються в матрицю з переплетених кристалів. Міцність кристалічної матриці залежить від того, наскільки легко кристали відокремлюються один від одного. Цемент, що повільно висихає, збільшує затрати і час, які потрібні для будівництва. Деякі субпідрядники, наприклад, не можуть працювати після заливання підлоги, оскільки остання має недостатню міцність, щоб витримувати вагу робітників і їхнього устаткування. У зазначеній області техніки існує потреба в цементній композиції, яка швидко твердіє та швидко набирає міцність. Іншим недоліком більшості цементних композицій є їхня висока лужність. Високолужні цементні суспензії мають подразнюючу дію при контакті зі шкірою. Вони також можуть викликати розкладання клеїв для плитки або килимового покриття. Існує додаткова потреба в цементній композиції, яка має більш низький рН, так щоб зазначена композиція краще підходила для використання людиною та була краще сумісною з продуктами, які контактують із зазначеною композицією. КОРОТКИЙ ОПИС ВИНАХОДУ Суміш для одержання високоміцного фосфатного цементу включає дигідроортофосфат калію, оксид металу групи ПА в кількості від приблизно 20 до приблизно 100 частин на 100 частин дигідроортофосфату калію та дигідроортофосфат кальцію в кількості від приблизно 3 до приблизно 30 частин на 100 частин дигідроортофосфату калію. Продукти виготовлені з фосфатного цементу, який має рН менше приблизно 9, і продукт має міцність на стискання вище 13,5 мегапаскалів (2000 фунтів/кв. дюйм) через 24 години. Суміш на основі фосфату згідно з даним винаходом при змішуванні з водою демонструє дуже швидке тужавлення. Час тужавлення цементу можна варіювати від миттєвого тужавлення до декількох годин з моменту змішування шляхом варіювання співвідношень початкових матеріалів. Така гнучкість часу тужавлення робить зазначену суміш у найвищій мірі підходящою для безлічі застосувань. Твердість цементу також варіюють шляхом вибору співвідношень початкових матеріалів. Були отримані цементні суміші, які розвивали міцність на стискання, яка перевищує 41 мегапаскаль (6000 фунтів/кв. дюйм) через 2 години після змішування початкових матеріалів. Іншою перевагою композиції згідно з даним винаходом є можливість регулювати рН матеріалу, що затвердів. Можна одержати цемент, що затвердів, який має рН від приблизно 7,0 до 9,0, переважно від приблизно 7,0 до 8,0. Покращений контроль рН призводить до меншої корозійної активності, кращої сумісності з іншими будівельними матеріалами та робить цемент більш зручним у використанні. КОРОТКИЙ ОПИС КРЕСЛЕНЬ На Фігурі 1 представлений графік за даними з Таблиці 1, який показує вплив кількостей МСР (дигідроортофосфат кальцію) і MgO на рН висушеного цементу; На Фігурі 2 представлений графік за даними з Таблиці 1, який показує вплив кількостей МСР і MgO на міцність на стискання через 24 години; На Фігурі 3 представлений графік за даними з Таблиці 1, який показує вплив кількостей МСР і MgO на міцність на стискання через 7 днів у вологому стані; і На Фігурі 4 представлений графік за даними з Таблиці 1, який показує вплив кількостей МСР і MgO на міцність на стискання через 7 днів. 1 UA 111953 C2 5 10 15 20 25 30 35 40 45 50 55 60 ДОКЛАДНИЙ ОПИС ВИНАХОДУ Даний винахід відноситься до сухої суміші на фосфатній основі. У даному описі термін "суміш" відноситься до сухої суміші. Зв'язуюча композиція, отримана шляхом змішування зазначеної суміші з водою, називається "цемент". Якщо не зазначено інше, всі процентні вмісти, співвідношення та кількості, що згадуються як "частини", відносяться до маси компонента або комбінації компонентів. Основні компоненти суміші на фосфатній основі включають дигідроортофосфат калію ("МКР"), оксид металу групи ПА і дигідроортофосфат кальцію ("МСР"). Одним із основних компонентів цементної суміші на фосфатній основі є дигідроортофосфат калію. Прикладом підходящого МКР є дигідроортофосфат калію, доступний від ICL Performance Products LP (St. Louis, MO). Оксид металу переважно являє собою оксид магнію ("MgO" або магнезія). Оксид магнію зазвичай одержують шляхом спалювання сполук магнію, і одержують MgO в трьох формах: слабко обпалений, сильно обпалений і спечений. Слабко обпалений MgO є найбільш активним. Його обпалюють при температурах від 700 °C до приблизно 1000 °C. Сильно обпалений одержують у діапазоні температур від 1000 °C до приблизно 1500 °C. Спечений або перепалений MgO одержують згідно зі способом із найжорсткішими умовами, і він має найменшу активність. Зазначений вогнетривкий сорт магнезії обпалюють при температурах вище 1500 °C. Сильно обпалений і спечений сорти оксиду магнію найбільше підходять для цементної суміші на фосфатній основі. Пропонованим джерелом MgO є Martin Marietta Magnesia Specialties (Baltimore, MD). У деяких варіантах реалізації суміші, оксид металу застосовують у кількостях від 20 частин приблизно до 100 частин оксиду металу на 100 частин МКР або в кількостях менше 80 частин оксиду металу на 100 частин МКР. У деяких варіантах реалізації, застосовують оксид металу в кількості від приблизно 40 частин до приблизно 80 частин на ту ж кількість. Можливо, оксид металу застосовують у кількості від приблизно 50 частин до приблизно 70 частин на 100 частин МКР. Іншим компонентом суміші є дигідроортофосфат кальцію ("МСР"). У деяких варіантах реалізації, МСР застосовують у кількості від приблизно 3 до приблизно 30 частин на 100 частин МКР. У деяких інших варіантах реалізації, застосовують МСР у кількості від приблизно 7,5 до приблизно 30 частин на 100 частин МКР. У деяких інших варіантах реалізації, застосовують МСР у кількості від приблизно 12,5 до приблизно 20 частин на 100 частин МКР. Прикладом джерела МСР є Performance Products LP (St. Louis, MO). Суміш необов'язково містить один або більше неорганічних мінералів чи наповнюючих добавок, таких як летка зола, мікрокремнезем, пемза, діатомітова земля, перліт, метакаолін, шлак, дроблений діоксид кремнію, гіпс, карбонати металів, тальк, слюда, пісок, порожнисті скляні мікросфери, порожнисті керамічні мікросфери, порожнисті пластмасові мікросфери або комбінації зазначених добавок. Припускають, що мінеральні або наповнюючі добавки можна застосовувати в будь-якій доступній формі. Як приклад, можна використовувати летку золу класу С або летку золу класу F; гіпс може бути присутнім у двоводній, напівводній або безводній формах; або перліт може бути в природній формі або спученим. При наявності в композиції, мінеральні або наповнюючі добавки є присутніми в кількостях до приблизно 400 частин на 100 частин об'єднаних МКР плюс MgO плюс МСР. Якщо як мінеральну або наповнюючу добавку використовують летку золу, її можна використовувати для заміни будь-якого з основних компонентів цементної суміші, включаючи МКР, оксид металу або МСР, у кількостях до чотирьох частин леткої золи на 100 частин об'єднаних МКР плюс MgO плюс МСР, при цьому зберігаючи задовільні механічні властивості. Щільність затужавілого та висушеного цементу може варіюватися від приблизно 160 до 3 приблизно 2400 кг/м (від 10 до приблизно 150 фунтів на кубічний фут). У деяких варіантах реалізації, продукт має щільність приблизно від 960 до приблизно 1600 кг/м (від 60 до 3 приблизно 100 фунтів на кубічний фут) або від приблизно 1120 до приблизно 1440 кг/м (від 70 приблизно до 90 фунтів на кубічний фут). Для зміни щільності можна використовувати будьякий із різних способів, включаючи додавання піни або використання легковагових наповнювачів. Легковагові наповнювачі необов'язково включають спучений перліт, порожнисті мікросфери і комбінації зазначених наповнювачів. Якщо для зменшення щільності використовують піну, спінюючий агент необов'язково вводять до цементної суміші перед змішуванням, або попередньо отриману піну необов'язково комбінують із змішаною цементною сумішшю. На поверхні продукту необов'язково використовують армуючі матеріали, такі як серцевина панелі, для додавання міцності. Одним із варіантів є додавання окремих волокон до рідкого 2 UA 111953 C2 5 10 15 20 25 30 35 40 45 50 55 60 цементу, який використовується для виготовлення серцевини панелі. Приклади підходящих окремих волокон включають рублені E-glass волокна, базальтові волокна, лугостійкі скловолокна, керамічні волокна, полімерні волокна, такі як ПВА; поліпропілен; поліетилен, нейлон, целюлозні волокна, металеві волокна і комбінації зазначених волокон. Іншим варіантом є додавання до рідкого цементу безперервних волокон. Приклади безперервних армуючих матеріалів включають скловолоконну сітку, скломат, керамічні волокна, кевларові волокна, волокна поліпропілену, поліетилену, поліефіру, полівінілхлориду, нейлону або комбінації зазначених волокон. Будь-які безперервні або окремі армуючі матеріали є також застосовними на поверхні плити, виготовленої з цементу. Також включене використання будь-яких комбінацій армуючих матеріалів, наприклад, використання окремих волокон у серцевині та безперервних армуючих матеріалів на поверхні будівельної плити. Іншою властивістю цементної суспензії є рН. У деяких варіантах реалізації, цемент має рН менше приблизно 9. Ряд переважних варіантів реалізації також має рН менше приблизно 8. Іншим підходящим діапазоном рН є від приблизно 7,0 до приблизно 8,5. Співвідношення МКР, MgO і МСР варіюють для одержання задовільного рН. Для зниження рН долю MgO знижують відносно кількостей МКР і МСР. Продукти, які одержують із зазначеного продукту, також мають високу міцність. У деяких варіантах реалізації, цемент застосовують для одержання продукту, що самовирівнюється, для обладнання підлог, який має міцність на стискання більше 10 мегапаскалів (1500 фунтів/кв. дюйм), яка розвивається за 24 години, або 13,5 мегапаскалів (2000 фунтів/кв. дюйм) за 24 години. У деяких варіантах реалізації продукту, що самовирівнюється, для обладнання підлог, міцність на стискання більше 20 мегапаскалів (3000 фунтів/кв. дюйм) розвивається за 24 години. У ряді варіантів реалізації, міцність на стискання більше 20 мегапаскалів (3000 фунтів/кв. дюйм) одержують за дві години. Швидке тужавлення і розвивання міцності є перевагою матеріалів для обладнання підлог, наприклад, тому, що робітники можуть продовжувати свою роботу незабаром після заливання цементу. У даному описі "міцність" являє собою міру міцності матеріалу в цілому. Слід відрізняти її від твердості поверхні, яка не обов'язково описує речовину, міцну на всій протяжності. Суміш являє собою сухий порошок, який комбінують із водою для одержання текучої цементної суспензії. Воду використовують у кількостях, достатніх для одержання консистенції, підходящої для передбачуваного використання. У деяких варіантах реалізації, воду додають до одержання текучої суспензії. Для інших застосувань є необхідною суспензія, що розпилюється. При одержанні продуктів для обладнання підлог часто є необхідним одержати суспензію, що самовирівнюється. У цілому суспензія, що самовирівнюється, потребує більше води, ніж чистова підлога, однак підвищену текучість можна також одержати шляхом додавання диспергаторів або інших хімічних агентів, відомих для зазначеного застосування. У деяких варіантах реалізації, використовують воду в кількостях від приблизно 5 до приблизно 45 частин води на 100 частин сухої суміші. У інших варіантах реалізації використовують воду в кількостях від приблизно 7,5 до приблизно 40 частин води на 100 частин сухої суміші. У інших варіантах реалізації використовують воду в кількостях від приблизно 10 до приблизно 30 частин води на 100 частин сухої суміші. Вода, яка використовується для виготовлення цементу, повинна бути настільки чистою, наскільки це є здійсненним, для кращого контролю властивостей як суспензії, так і готового продукту. Є добре відомим, що солі таорганічні сполуки змінюють час тужавлення цементу в широкому діапазоні від прискорювачів до сповільнювачів тужавлення. Деякі домішки призводять до нерегулярностей у структурі при утворенні матриці взаємозчеплених кристалів, зменшуючи міцність затужавілого продукту. Таким чином, міцність продукту й консистенція покращуються при використанні настільки чистої від забруднень води, наскільки це є здійсненним. Компоненти цементної суспензії можна комбінувати будь-яким способом, відомим у даній області техніки. У деяких варіантах реалізації, всі сухі компоненти комбінують між собою та упаковують для продажу як суху суміш. На місці проведення робіт суху суміш змішують із водою для одержання суспензії. Іншим способом одержання суспензії є введення об'єднаних сухих компонентів до змішувача. Деякі сухі компоненти можна також додавати у воду окремо від інших компонентів, послідовно або одночасно. Згідно з деякими варіантами реалізації даного винаходу можна одержати дуже швидке твердіння. Слід подбати про те, щоб з'єднання та змішування компонентів відбувалися досить швидко, щоб суспензія не затужавіла раніше, ніж вона буде сформована в продукт. Ряд продуктів, які можна одержати з використанням цементу на фосфатній основі згідно з даним винаходом, включає, але не обмежується ними: несучі панелі, покрівельну підкладку, наливну підкладку, покрівельну черепицю, елементи облицювання зовнішніх стін, будівельні 3 UA 111953 C2 5 10 15 20 25 30 35 40 45 50 55 60 форми з суцільними або порожнистими секціями, обмазки, розчин, що накладається тонким шаром, або рідкий розчин, покриття або набризк-бетон для закріплення схилів. При використанні для виготовлення будівельних панелей, цементну суспензію необов'язково заливають до форми або виготовляють панелі з використанням способу безперервного виливка, або будь-яким іншим способом, відомим у даній області техніки. Цементні панелі використовують для обладнання підлог, настилу покрівлі та обшивальних робіт. Панелі, можливо, армують окремими волокнами, такими як рублені E-glass волокна, базальтові волокна, керамічні волокна, полімерні волокна, металеві волокна і так далі. Іншим варіантом є застосування безперервних армуючих матеріалів, таких як скловолоконна сітка, скломат, базальтовий мат, сітки, полотна й неткані мати, виготовлені з органічних або неорганічних матеріалів, таких як керамічні волокна, кевларові волокна, поліпропілен, поліетилен, поліефір, полівінілхлорид, нейлон і таке інше. Цементна суспензія витікає зі змішувача для нанесення на рухому поверхню, або безпосередньо на поверхню, або на облицювання. Можливе облицювання являє собою папір, скловолокно, полотно, листи пластику або інші відомі облицювальні матеріали. Будь-які армуючі матеріали можуть знаходитися на поверхні панелі, в серцевині панелі або в обох зазначених місцях. Вважають, що будь-які зазначені армуючі матеріали можна комбінувати з будь-якими іншими армуючими матеріалами, що окремі волокна і безперервні волокна можна використовувати разом або що окремі волокна є присутніми в серцевині панелі, а мат з безперервних волокон знаходиться на поверхні панелі. Іншим варіантом реалізації даного винаходу є панель із несучою обшивкою. Зазначені панелі підходять як внутрішня та зовнішня підкладка, як стінові панелі, як зовнішні обшивальні панелі, як покрівельні підкладки. Панелі з несучою обшивкою згідно з даним винаходом можна виготовити з використанням армуючих обшивальних матеріалів на цементі. Приклади армуючих обшивальних матеріалів включають, але не обмежуються ними, скловолоконну сітку, скломат, базальтовий мат і сітки, неткані мати, виготовлені з інших неорганічних та органічних матеріалів, таких як керамічні волокна, кевларові волокна, поліпропілен, поліетилен, полівінілхлорид, керамічні волокна, полімерні волокна, такі як полівініловий спирт, поліпропілен, поліетилен, нейлон, целюлозні волокна, металеві волокна і таке інше. Зазначені панелі також підходять як підкладка для покрівлі, бронепанелей, ізоляційних панелей, стельової плитки та панелей. Стяжку для підлог виготовляють, наливаючи цемент безпосередньо на те місце, яке буде зайняте підлогою. Стяжка може бути такого типу, що самовирівнюється, або може бути налитою та обробленою за допомогою звичайних обробних інструментів. Цементи, що самовирівнюються, часто є менш в'язкими, ніж інші підкладки, завдяки введенню диспергаторів або інших добавок, що збільшують текучість. Додаткову воду також можна використовувати, щоб зробити стяжку текучою, але використання занадто великої кількості води також зменшує міцність продукту. Наливні композиції також підходять як покриваюча підкладка поверх плит бетону та інших речовин. Деякі варіанти реалізації даного винаходу є формованими, але не такими, що самовирівнюються. Зазначені варіанти реалізації включають, але не обмежуються ними, ремонтні матеріали та матеріали для обмазки, наприклад, для доріг, розчини, які накладаються тонким шаром, матеріали для рідкого розчину і матеріали для швів стінових панелей, цементних плит та інших застосувань. Цемент на фосфатній основі також призначений для застосування як покриття, включаючи цементні покриття, покриття, що розпилюються, і набризк-бетон для закріплення схилів та облицювання тунелів. Зазначену композицію можна використовувати в будь-яких застосуваннях, де є вигідним міцне, швидке тужавлення та швидке розвивання міцності. Іншими варіантами реалізації даного винаходу є покрівельна черепиця, елементи облицювання зовнішніх стін, підлогові панелі, покрівельні панелі, будівельні форми з суцільними або порожнистими секціями, синтетична керамічна черепиця та синтетичні камені. ПРИКЛАД Готували для випробування ряд композицій із різними кількостями зв'язуючих солі фосфорної кислоти, оксиду металу й дигідроортофосфату кальцію в суміші. Спечений оксид магнію був обраний як оксид металу, і дигідроортофосфат калію був обраний як приклад солі фосфорної кислоти. Крім зазначених у Таблиці 1 кількостей МКР, MgO і МСР, кожний зразок цементу містив також 360 грамів наповнювача, відомого як FILLITE 500®, 450 грамів води і 12 грамів борної кислоти. У Таблиці 1 колонка, позначена як "24 год.", являє собою міцність на стискання через 24 години, виражену в фунтах/кв. дюйм (Ньютонах/кв. сантиметр), "7 днів вологий" являє собою міцність на стискання через 7 днів у вологому стані, виражену в фунтах/кв. дюйм (Ньютонах/кв. сантиметр), і "7 днів сухий" являє собою міцність на стискання 4 UA 111953 C2 через 7 днів у сухому стані, виражену в фунтах/кв. дюйм (Ньютонах/кв. сантиметр). Величина рН вказана для затверділого матеріалу продукту. ТАБЛИЦЯ 1 Зразок МКР МСР MgO Усього зв’язуючих Відношення MgO/MKP 1-1 100 0 20 120 0,2 1-2 100 0 30 130 0,3 1-3 100 0 40 140 0,4 1-4 100 0 50 150 0,5 1-5 100 0 60 160 0,6 1-6 100 0 70 170 0,7 1-7 100 0 80 180 0,8 1-8 100 0 100 200 1,0 2-1 100 3,75 20 123,75 0,2 2-2 100 3,75 30 133,75 0,3 2-3 100 3,75 40 143,75 0,4 2-4 100 3,75 50 153,75 0,5 2-5 100 3,75 60 163,75 0,6 2-6 100 3,75 70 173,75 0,7 2-7 100 3,75 80 183,75 0,8 2-8 100 3,75 100 203,75 1,0 3-1 100 7,5 20 127,5 0,2 3-2 100 7,5 30 137,5 0,3 3-3 100 7,5 40 147,5 0,4 3-4 100 7,5 50 157,5 0,5 3-5 100 7,5 60 167,5 0,6 3-6 100 7,5 70 177,5 0,7 3-7 100 7,5 80 187,5 0,8 3-8 100 7,5 100 207,5 1,0 4-1 100 12,5 20 132,5 0,2 4-2 100 12,5 30 142,5 0,3 5 рН 24 год 126 (87) 457 6,8 (315) 502 6,8 (346) 1796 7,2 (1238) 2536 7,5 (1749) 2530 8,0 (1744) 3091 8,8 (2131) 3171 10,1 (2186) 66 6,9 (46) 455 7,3 (314) 1969 7,3. (1358) 2879 7,4 (1905) 3935 8,0 (2713) 3659 8,5 (2523) 3342 9,3 (2403) 3556 9,7 (12452) 44 6,9 (30) 582 6,9 (401) 1501 7,3 (1035) 2645 7,5 (1824) 3378 7,9 (2329) 3256 8,7 (2245) 3076 8,9 (2121) 2632 9,6 (1815) 105 7,0 (72) 617 6,8 (425) 6,8 7 днів вологий 14 (10) 194 (134) 412 (284) 1734 (1196) 2608 (1798) 1620 (1117) 2664 (1837) 2993 (2064) 8 (6) 388 (268) 3242 (2235) 3061 (2110) 3473 (2395) 3439 (2371) 3505 (2417) 3692 (2546) 11 (8) 727 (501) 2407 (1660) 3472 (2394) 3318 (2288) 3276 (2259) 3245 (2237) 2635 (1818) 0 (0) 1348 (929) 7 днів сухий 61 (42) 383 (264) 469 (323) 2185 (1507) 2927 (2028) 2911 (2007) 2785 (1920) 3006 (2073) 45 (31) 733 (505) 3487 (2404) 3312 (2284) 3602 (2483) 3437 (2370) 3581 (2469) 3620 (2496) 42 (29) 908 (626) 2618 (1805) 2825 (1948) 3039 (2095) 3605 (2486) 3331 (2297) 2865 (1975) 464 (320) 2046 (1411) UA 111953 C2 ТАБЛИЦЯ 1 Зразок МКР МСР MgO Усього зв’язуючих Відношення MgO/MKP рН 4-3 100 12,5 40 152,5 0,4 7,0 4-4 100 12,5 50 162,5 0,5 7,6 4-5 100 12,5 60 172,5 0,6 8,2 4-6 100 12,5 70 182,5 0,7 8,5 4-7 100 12,5 80 192,5 0,8 9,0 4-8 100 12,5 100 212,5 1,0 9,6 5-1 100 20 20 140,0 0,2 6,7 5-2 100 20 150,0 0,3 7,1 5-3 100 20 40 260,0 0,4 7,1 5-4 100 20 50 270 0,5 7,5 5-5 100 20 60 280 0,6 8,1 5-6 100 20 70 290 0,7 8,7 5-7 100 20 80 300 0,8 9,3 5-8 100 20 100 320 1,0 9,7 6-1 100 30 20 150 0,2 6,7 6-2 100 30 160 0,3 7,0 6-3 100 30 40 170 0,4 7,2 6-4 100 30 50 180 0,5 7,5 6-5 100 30 60 190 0,6 8,0 6-6 100 ЗО 70 200 0,7 8,5 6-7 100 ЗО 80 210 0,8 9,1 6-8 100 зо 100 230 1,0 9,7 7-1 100 60 20 180 0,2 6,3 7-2 100 60 190 0,3 6,9 7-3 100 60 40 200 0,4 7,2 7-4 100 60 50 210 0,5 7,5 7-5 100 60 60 220 0,6 8,2 7-6 100 60 70 230 0,7 8,4 ЗО ЗО зо 6 24 год 1547 (1067) 2704 (1864) 3448 (2377) 3031 (2090) 3405 (2348) 2988 (2060) 0 (0) 501 (345) 1529 (1054) 2500 (1724) 3780 (2606) 3932 (2711) 3866 (1976) 3605 (2486) 124 (85) 601 (414) 1212 (836) 2499 (1723) 2939 (2026) 3583 (2470) 3487 (2404) 3818 (2632) 81 (56) 271 (187) 270 (186) 899 (620) 2494 (1720) 4180 7 днів вологий 3144 (2168) 3280 (2261) 3985 (2748) 3405 (2348) 3461 (2386) 2863 (1974) 0 (0) 1230 (848) 2404 (1657) 4320 (2797) 5252 (3521) 4805 (3313) 5350 (3689) 3643 (2506) 0 (0) 1228 (847) 2803 (1932) 3304 (2278) 4297 (2963) 4311 (2972) 3829 (2640) 3966 (2734) 183 (126) 351 (242) 1365 (941) 3319 (2288) 3015 (2079) 3889 7 днів сухий 3231 (2228) 3732 (2573) 4518 (3115) 3670 (2530) 3340 (2303) 3460 (2386) 1559 (1075) 1366 (921) 3202 (2208) 3759 (2592) 4405 (3037) 4777 (3294) 4508 (3108) 3874 (2671) 0 (0) 1506 (1038) 3263 (2250) 4040 (2785) 4197 (2894) 4526 (3121) 4435 (3058) 3803 (2622) 226 (156) 367 (253) 1589 (1096) 2833 (1953) 3027 (2087) 3048 UA 111953 C2 ТАБЛИЦЯ 1 Зразок МКР МСР MgO Усього зв’язуючих Відношення MgO/MKP рН 7-7 60 100 260 1,0 8,8 100 100 20 220 0,2 5,5 100 100 230 0,3 6,9 100 100 40 240 0,4 7,3 100 100 50 250 0,5 7,9 100 100 60 260 0,6 8,3 8-6 100 100 70 270 0,7 8,6 8-7 100 100 80 280 0,8 8,6 8-8 35 100 8-5 30 8,4 8-4 25 0,8 8-3 20 240 8-2 15 80 8-1 10 60 7-8 5 100 100 100 100 300 1,0 8,8 зо 24 год (2882) 3902 (2690) 2351 (1621) 15 (10) 335 (231) 351 (242) 500 (345) 415 (286) 365 (252) 358 (247) 1425 (983) 7 днів вологий (2681) 3559 (2454) 3432 (2366) 179 (123) 320 (221) 1232 (849) 2051 (1414) 2629 (1813) 2618 (1805) 2708 (1867) 2338 (1612) 7 днів сухий (2102) 3248 (2239) 3394 (2340) 126 (87) 361 (249) 868 (598) 1707 (1177) 2802 (1932) 2281 (1573) 2224 (1533) 1648 (1136) На Фігурах 1-4 показана дія різних співвідношень МКР, МСР і MgO на цемент на фосфатній основі. На Фігурі 1 показаний рН затверділого матеріалу. При більш низьких долях MgO, рН у цілому зростав із збільшенням кількості МКР. Однак між 70 і 80 частинами MgO, найвищий рН одержували при найбільш низькій кількості МКР. Міцність на стискання через 24 години показана на Фігурі 2. При нульовому вмісті МКР і найвищих кількостях МСР міцність на стискання була, очевидно, дуже низькою. Проміжні кількості МСР, такі як від 3,75 до 30 частин МСР на 100 частин МКР, давали найвищу міцність при вмісті MgO менше 60 частин MgO на 100 частин МКР. Аналогічно, міцність на стискання через 7 днів у сухому і вологому стані була найвищою при проміжних кількостях МСР у всьому діапазоні концентрацій MgO. Отже, результати зазначених дослідів підтримують наведені в формулі винаходу діапазони МСР і MgO при постійних концентраціях МКР. Хоча був описаний конкретний варіант реалізації цементу на фосфатній основі, фахівцеві в даній області техніки буде зрозуміло, що елементи конкретних варіантів реалізації є взаємозамінними з елементами інших варіантів реалізації. Ці та інші зміни й модифікації можна здійснити, не виходячи за рамки винаходу в його більш широких аспектах, як викладено в наступній формулі винаходу. ФОРМУЛА ВИНАХОДУ 1. Фосфатна суміш для одержання високоміцного цементу, яка містить: дигідроортофосфат калію; оксид металу групи IIА в кількостях від приблизно 50 до приблизно 70 частин на 100 частин зазначеного дигідроортофосфату калію; і дигідроортофосфат кальцію в кількостях від приблизно 3 до приблизно 30 частин на 100 частин зазначеного дигідроортофосфату калію; причому співвідношення дигідроортофосфату калію, оксиду металу групи IIА і дигідроортофосфату кальцію вибрані так, щоб затужавілий продукт мав рН менше приблизно 9 і щоб затужавілий продукт мав міцність на стискання вище 13,5 МПа (2000 фунтів/кв. дюйм) через 24 години; і при цьому рН менше приблизно 9 досягається за рахунок підтримання співвідношення оксиду металу групи IIА і дигідроортофосфату калію в діапазоні від 50:100 до 70:100; і за рахунок підтримання співвідношення дигідроортофосфату кальцію і дигідроортофосфату калію в діапазоні від 3:100 до 30:100. 2. Суміш за п. 1, яка відрізняється тим, що зазначений метал групи IIА являє собою магній. 7 UA 111953 C2 5 10 15 3. Суміш за п. 2, яка відрізняється тим, що зазначений оксид магнію являє собою сильно обпалений оксид магнію або спечений оксид магнію. 4. Суміш за п. 1, яка додатково містить наповнювач, вибраний із групи, що складається з піску, порожнистих скляних мікросфер, порожнистих керамічних мікросфер, порожнистих пластикових мікросфер, пемзи, спученого перліту, діатомітової землі та їх комбінацій. 5. Суміш за п. 1, яка додатково містить окремі армуючі волокна. 6. Суміш за п. 1, яка додатково містить безперервний армуючий матеріал. 7. Цементна суспензія на фосфатній основі, яка містить: фосфатну суміш за п. 1 і воду, які об'єднані з одержанням текучої суспензії. 8. Спосіб одержання цементного продукту, який включає: одержання суспензії за п. 7; надання форми зазначеній суспензії з одержанням цементного продукту; і витримування до затвердіння зазначеної суспензії. 9. Спосіб за п. 8, який відрізняється тим, що зазначена стадія надання форми додатково включає одержання продукту для обладнання підлог. 10. Спосіб за п. 8, який відрізняється тим, що зазначена стадія надання форми додатково включає одержання панельного продукту. 8 UA 111953 C2 9 UA 111953 C2 Комп’ютерна верстка О. Рябко Державна служба інтелектуальної власності України, вул. Василя Липківського, 45, м. Київ, МСП, 03680, Україна ДП “Український інститут інтелектуальної власності”, вул. Глазунова, 1, м. Київ – 42, 01601 10

ДивитисяДодаткова інформація

Назва патенту англійськоюHigh strength phosphate-based cement having low alkalinity

Автори англійськоюDubey, Ashish

Автори російськоюДубей Ашиш

МПК / Мітки

МПК: C04B 28/34

Мітки: високоміцний, має, основі, цемент, фосфатній, лужність, низьку

Код посилання

<a href="https://ua.patents.su/12-111953-visokomicnijj-cement-na-fosfatnijj-osnovi-yakijj-maeh-nizku-luzhnist.html" target="_blank" rel="follow" title="База патентів України">Високоміцний цемент на фосфатній основі, який має низьку лужність</a>

Попередній патент: Біомаркер для передбачення результату протиракової імунотерапії

Наступний патент: Білки зв’язування антигену

Випадковий патент: Спосіб одержання декоративного металевого покриття на рулоні плівкового матеріалу