Двоступінчаста газифікація з подвійним охолодженням

Номер патенту: 112362

Опубліковано: 25.08.2016

Автори: Вілльямс Чанцелор Л., Кілер Кліфтон Г., Бустаманте Айван О.

Формула / Реферат

1. Спосіб двоступінчастої некаталітичної газифікації, який включає:

(a) введення частинкової вуглецевої сировини у нижню секцію реактора для двоступінчастої газифікації та часткового спалення в ній потоком газу, який включає джерело кисню, вибране з групи, до якої належать кисневмісний газ, пара та їх суміші, в результаті чого виробляється тепло й утворюється перший потік продукту, який включає сингаз та розплавлений шлак;

(b) пропускання сингазу з етапу (a) у верхню секцію реактора для двоступінчастої газифікації та його контактування з потоком, який включає гідросуміш частинкової вуглецевої сировини у рідкому носії, в результаті чого утворюється другий потік продукту, який включає сингаз та тверді речовини, включаючи золу та коксові залишки;

(c) пропускання другого потоку продукту до реактора, який підтримується при температурі, більшій ніж приблизно 1500 °F, причому сингаз перебуває у реакторі протягом часу, який є достатнім для термічного розпаду летких смол, присутніх у сингазі, в результаті чого утворюється продукт, який включає сингаз з майже нульовим вмістом смол;

(d) введення потоку води та його контактування з сингазом з майже нульовим вмістом смол, в результаті чого утворюється пара та охолоджений зволожений сингаз, причому температура охолодженого зволоженого сингазу залишається більшою за точку конденсації пари, але меншою ніж приблизно 1200 °F;

(e) видалення залишкових твердих речовин, дрібних фракцій та частинок з охолодженого зволоженого сингазу через спрямування охолодженого сингазу через пристрій для відфільтровування частинок, таким чином утворюючи вільний від частинок сингаз.

2. Спосіб за п. 1, який відрізняється тим, що також включає спрямування сингазу з низьким вмістом частинок до реактора для конверсії, який містить принаймні один каталізатор, та реакцію принаймні частини моноксиду вуглецю, присутнього у вільному від частинок сингазі з етапу (e), з парою, утвореною на етапі (d), та додатковою парою, утвореною через введення води у реактор для конверсії або безпосередньо перед ним, в результаті чого утворюється конвертований сингаз, який включає додатковий діоксид вуглецю та водень.

3. Спосіб за п. 1, який відрізняється тим, що температура охолодженого зволоженого сингазу є достатньою для запобігання конденсації одного або кількох компонентів охолодженого зволоженого сингазу, причому конденсація одного або кількох компонентів викликає їх осідання на пристрій для відфільтровування частинок з етапу (e).

4. Спосіб за п. 3, який відрізняється тим, що один або кілька компонентів є вибраними з групи, до якої належать: вода, зольні компоненти та залишкові леткі смоли.

5. Спосіб за п. 1, який відрізняється тим, що якість потоку води з етапу (d) є нижчою за якість води для живлення котлів.

6. Спосіб за п. 1, який відрізняється тим, що залишкові тверді речовини, дрібні фракції та частинки з етапу (e) повертаються до нижньої секції реактора.

7. Спосіб за п. 1, який відрізняється тим, що температура охолодженого зволоженого сингазу з етапу (e) становить від приблизно 550 °F до приблизно 1200 °F.

8. Спосіб за п. 1, який відрізняється тим, що температура охолодженого зволоженого сингазу з етапу (e) становить від приблизно 600 °F до приблизно 1100 °F.

9. Спосіб за п. 1, який відрізняється тим, що температура охолодженого зволоженого сингазу з етапу (e) становить від приблизно 450 °F до приблизно 1000 °F.

10. Спосіб за п. 1, який відрізняється тим, що температура охолодженого зволоженого сингазу з етапу (e) становить від приблизно 550 °F до приблизно 950 °F.

11. Спосіб за п. 1, який відрізняється тим, що температура охолодженого зволоженого сингазу з етапу (e) становить від приблизно 600 °F до приблизно 950 °F.

12. Спосіб за п. 1, який відрізняється тим, що також включає видобування діоксиду вуглецю з вільного від частинок сингазу.

13. Спосіб за п. 2, який відрізняється тим, що принаймні частину конвертованого сингазу застосовують як сировину для процесу хімічного виробництва або виробництва палива.

14. Спосіб за п. 2, який відрізняється тим, що також включає видобування діоксиду вуглецю з конвертованого сингазу.

15. Система для двоступінчастої газифікації частинкової вуглецевої сировини, яка включає:

(а) реактор для газифікації, який включає верхню секцію реактора та нижню секцію реактора, пристосовану для роботи при тиску, більшому ніж приблизно 100 фунтів на кв. дюйм, та температурі, більшій ніж приблизно 2000 °F, причому нижня секція реактора є пристосованою для введення частинкової вуглецевої сировини та кисневмісного газу або пари та часткового спалення в ній для утворення змішаних продуктів, причому реактор для газифікації є пристосованим для переміщення змішаних продуктів з нижньої секції реактора до верхньої секції реактора; вищезгадана верхня секція реактора є пристосованою для введення додаткової частинкової вуглецевої сировини у рідкому носії та комбінування зі змішаними продуктами для ендотермічного створення потоку продукту, який включає сингаз, коксові залишки, золу та леткі смоли;

(b) резервуар для утримання, розташований за реактором для газифікації, причому резервуар для утримання є пристосованим для приймання потоку продукту і функціонує при тиску, більшому ніж приблизно 100 фунтів на кв. дюйм, та температурі, більшій ніж приблизно 1500 °F, резервуар для утримання є пристосованим для забезпечення достатнього часу утримання для потоку продукту, який переміщується через нього, для забезпечення можливості термічного розпаду більшості летких смол, присутніх у сингазі зі зниженим вмістом частинок, а отже, утворення сингазу з майже нульовим вмістом смол;

(c) трубопровід, який включає принаймні один впуск, розташований безпосередньо після резервуара для утримання і сполучений з резервуаром для утримання, причому принаймні один впуск є пристосованим для приймання сингазу з майже нульовим вмістом смол, введення охолоджувального середовища, яке включає воду, та змішування з сингазом з майже нульовим вмістом смол, який через нього переміщується;

(d) пристрій для відфільтровування частинок, розташований безпосередньо після трубопроводу і сполучений з трубопроводом, причому пристрій для відфільтровування частинок є пристосованим для приймання охолодженого, зволоженого сингазу в діапазоні від приблизно 550 °F до приблизно 1200 °F та видалення залишкових твердих речовин, дрібних фракцій та частинок з охолодженого, зволоженого сингазу, який проходить через нього, таким чином, утворюючи вільний від частинок сингаз.

16. Система за п. 15, яка відрізняється тим, що додатково включає реактор для конверсії, розташований після пристрою для відфільтровування частинок і сполучений з пристроєм для відфільтровування частинок, причому реактор для конверсії включає каталізатор і є пристосованим для роботи при температурі у діапазоні приблизно від 400 °F до 900 °F, реактор для конверсії є пристосованим для реакції моноксиду вуглецю та пари, присутніх у вільному від частинок сингазі, що проходить через нього, в результаті чого утворюється конвертований сингаз.

17. Система за п. 16, яка відрізняється тим, що додатково включає пристрій для видобування діоксиду вуглецю з вільного від частинок конвертованого сингазу, причому пристрій розташовується після реактора для конверсії.

18. Система за п. 15, яка відрізняється тим, що пристрій для відфільтровування частинок частини (d) є свічковим фільтром, який включає елементи, які є пристосованими для роботи при температурі до приблизно 1200 °F.

Текст

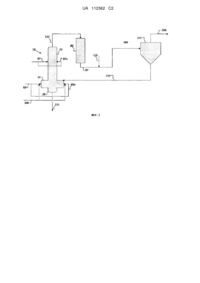

Реферат: Удосконалені двоступінчасті системи газифікації з переміщуваним потоком та способи, які знижують вартість та складність конструкції і підвищують надійність при збереженні ефективності шляхом виконання першого хімічного гасіння з наступним другим водним охолодженням утвореного сингазу. Охолоджений сингаз підтримують при температурі, вищій за температуру конденсації принаймні одного компонента сингазу, який піддається конденсації, що дозволяє видаляти залишкові макрочастинки шляхом сухого відфільтровування макрочастинок. UA 112362 C2 (12) UA 112362 C2 UA 112362 C2 Галузь винаходу Даний винахід стосується системи газифікації та способу, який дозволяє перетворювати вуглецеву сировину на потрібні газоподібні продукти, такі, як синтез-газ. Більш конкретно даний винахід стосується вдосконалених систем та способів, які знижують витрати та складність конструкції й підвищують надійність при збереженні ефективності двоступінчастої системи газифікації з переміщуваним потоком. Цього досягають через здійснення хімічного гасіння з наступним другим гасінням непереробленого синтез-газу. Рівень техніки Даний винахід стосується системи газифікації та способу перетворення в цілому твердої сировини, такої, як вуглецевий матеріал, на потрібні газоподібні продукти, такі, як синтез-газ. Процеси газифікації широко застосовують для перетворення твердої або рідкої сировини, такої, як вугілля, нафтовий кокс та нафтові залишки, на синтез-газ. Синтез-газ (або сингаз) включає здебільшого газ водень та моноксид вуглецю і застосовується для вироблення енергії, а також як сировина для виробництва хімічних речовин, включаючи метанол, аміак, синтезований природний газ та синтезоване транспортне паливо. До трьох основних типів існуючих процесів газифікації вуглецевих матеріалів належать: (1) газифікація у нерухомому шарі, (2) газифікація у псевдорозрідженому шарі та (3) газифікація з суспендуванням/захопленням. У більшості вдосконалених процесів газифікації нині застосовують газифікацію з суспендуванням або захопленням. Даний винахід стосується системи газифікації з захопленням та способу газифікації вуглецевих матеріалів. Газифікація з суспендуванням/захопленням також може бути визначена як така, що має один або два етапи подачі сировини. Усі конструкції реактора для газифікації включають перший етап реактора, на якому вуглецеву сировину та окисник подають і частково спалюють для створення продуктів, які включають синтез-газ та шлак. Утворений в результаті неперероблений синтез-газ зазвичай містить лише залишковий рівень летких смол. Неперероблений синтез-газ, який виходить після цих одноетапних процесів газифікації, часто має температуру, яка перевищує 2500 °F, і вимагає, щоб велика кількість питомої теплоти у газі видалялася перед подальшим очищенням або використанням. Цього зазвичай досягають через теплообмін в установці утилізації тепла високої температури (HTHRU), шляхом гасіння холодним сингазом або шляхом прямого водного охолодження. У деяких двоступінчастих процесах газифікації застосовують альтернативне, хімічне гасіння для утилізації тепла з непереробленого синтез-газу при одночасному збільшенні теплового ефекту сингазу. Це хімічне гасіння включає другий етап газифікації, на якому другу частину вуглецевої сировини піддають реакції у середовищі з низьким вмістом кисню з сумішшю непереробленого синтез-газу, утвореною на першому етапі. Тепло, вироблене на першому етапі, приводить у дію ендотермічні хімічні реакції на другому етапі для вироблення додаткового сингазу з цієї другої частини сировини. Подача другої частини сировини до реактора у формі гідросуміші з водою також сприяє збільшенню теплового ефекту виробленого сингазу і водночас служить для подальшого зниження температури непереробленого синтез-газу, таким чином, знижуючи кількість тепла, яке згодом повинно бути утилізоване в установці утилізації тепла високої температури (HTHRU). Недолік таких двоступінчастих процесів газифікації полягає в тому, що вони часто призводять до підвищення рівня летких смол у непереробленому синтезгазі порівняно з одноступінчастими процесами. Ці смоли повинні видалятися для запобігання шкідливим викидам у навколишнє середовище, а також забрудненню подальшого обладнання для обробки сингазу (включаючи HTHRU). Один спосіб, який застосовують для видалення таких смол, полягає в тому, щоб спочатку спрямувати неперероблений синтез-газ через резервуар для утримання, що забезпечує можливості часу утримання смол з достатньо високою температурою для термічного "крекінгу" на менші вуглеводневі сполуки. Як було згадано вище, для збільшення ефективності загального процесу газифікації питому теплоту в непереробленому синтез-газі, який виробляється в одноступінчастому та двоступінчастому процесах газифікації, часто утилізують, застосовуючи одну або кілька HTHRU. Однак ці установки часто є дорогими у складанні та монтажі і вимагають регулярного обслуговування для уникнення забруднення. Для зменшення витрат деякі виробники одноступінчастих систем газифікації виконують альтернативне повне водне охолодження непереробленого синтез-газу, що виробляється в їх одноступінчастих реакторах, як засіб, що дозволяє уникнути встановлення HTHRU. Однак здійсненню безпосереднього водного охолодження у двоступінчастих системах газифікації перешкоджає необхідність у видаленні залишкових смол, які утворюються під час піролізу сировини у формі гідросуміші, яку додають на другому етапі. Термічний крекінг цих смол вимагає температур, вищих, ніж приблизно 1500 °F. Крім того, повністю водне охолодження непереробленого синтез-газу створює 1 UA 112362 C2 забруднені "стічні води", які вимагають застосування дорогих процесів очищення для запобігання забрудненню навколишнього середовища, і часто виникає необхідність у попередньому нагріванні непереробленого синтез-газу перед подальшим очищенням та водяного газу для конверсії сингазу з метою збільшення вмісту водню. Існує потреба в удосконаленні двоступінчастих систем газифікації та способів, які одночасно дозволяють: 1) знизити витрати, які вимагаються для побудови та монтажу таких систем при збереженні ефективності, що дозволяє знижувати експлуатаційні витрати, 2) підтримувати майже нульовий рівень смол у виробленому сингазі, 3) зволожувати сингаз при приготуванні до конверсії водяного газу без потреби у застосуванні технологічної пари, дорогої води для живлення котлів або охолодженні шляхом повного занурення та 4) підвищити загальну надійність системи, таким чином, скорочуючи час простою. Короткий опис винаходу Описані авторами способи та системи забезпечують унікальне двоступінчасте охолодження гарячого сингазу, що виробляється шляхом газифікації макрочастинкового вуглецевого матеріалу. Перше охолодження являє собою, головним чином, хімічне гасіння, причому тепло, яке виділяється у першій реакційній зоні, використовують для газифікації додаткової частини вуглецевої сировини через переважно ендотермічні реакції видалення летких речовин та піролізу у другій реакційній зоні. Друге гасіння здійснюють після термічного крекінгу (або розпаду) залишкових смол (утворених під час першого охолодження) для того, щоб таким чином запобігти забрудненню цими смолами подальшого технологічного обладнання або створенню токсичних викидів. Після другого гасіння залишкові тверді речовини, дрібні фракції та частинки видаляють з охолодженого зволоженого сингазу шляхом пропускання сингазу через пристрій для відфільтровування макрочастинок при температурі, яка є достатньою для запобігання конденсації принаймні одного компонента, присутнього в охолодженому сингазі, що дозволяє запобігати осадженню принаймні одного компонента на поверхні пристрою для відфільтровування макрочастинок. Принаймні одним компонентом може бути, наприклад, вода, залишкові леткі смоли або один або кілька зольних компонентів. Деякі варіанти втілення включають двоступінчастий процес некаталітичної газифікації, який включає: (a) забезпечення реактора для двоступінчастої газифікації, який включає верхню секцію реактора та нижню секцію реактора; (b) введення макрочастинкової вуглецевої сировини у нижню секцію реактора та її часткове спалення потоком газу, який включає джерело кисню, вибране з групи, до якої належать кисневмісний газ, пара та їх суміші, в результаті чого виробляється тепло й утворюється перший потік продукту, який включає синтез-газ та розплавлений шлак; (c) пропускання синтез-газу з етапу (b) до верхньої секції реактора та його контактування з потоком, який включає гідросуміш макрочастинкової вуглецевої сировини у рідкому носії, в результаті чого утворюється другий потік продукту, який включає сингаз та тверді речовини, включаючи золу та коксові залишки; (d) пропускання другого потоку продукту до реактора, який підтримується при температурі, більшій, ніж приблизно 1500 °F, причому сингаз перебуває у реакторі протягом часу, який є достатнім для термічного розпаду летких смол, присутніх у сингазі, в результаті чого утворюється продукт, який включає сингаз з майже нульовим вмістом смол; (e) введення потоку води та його контактування з сингазом з майже нульовим вмістом смол, в результаті чого утворюється пара та охолоджений зволожений сингаз, причому температура охолодженого зволоженого сингазу залишається більшою за точку конденсації пари, але меншою, ніж приблизно 1200 °F; (f) видалення залишкових твердих речовин, дрібних фракцій та частинок з охолодженого сингазу через спрямування охолодженого сингазу через пристрій для відфільтровування макрочастинок, в результаті чого утворюється сингаз з низьким вмістом макрочастинок. Необов’язково, спосіб згідно з винаходом додатково може включати спрямування сингазу з низьким вмістом макрочастинок до реактора та реакцію принаймні частини моноксиду вуглецю, присутнього у сингазі, та пари, утвореної на етапі (e), у присутності каталізатора для утворення діоксиду вуглецю та газу водню, в результаті чого утворюється конвертований сингаз. Деякі варіанти втілення включають систему для двоступінчастої газифікації макрочастинкової вуглецевої сировини, причому система включає: (a) реактор для газифікації, який включає верхню секцію реактора та нижню секцію реактора, пристосовану для роботи при тиску, більшому, ніж приблизно 100 фунтів на кв. дюйм, та температурі, більшій, ніж приблизно 2000 °F, причому нижня секція реактора є пристосованою для введення макрочастинкової вуглецевої сировини та кисневмісного газу або пари та часткового спалення в ній для утворення змішаних продуктів, причому реактор для газифікації є пристосованим для переміщення змішаних продуктів з нижньої секції реактора до верхньої секції реактора; причому верхня 2 UA 112362 C2 секція реактора є пристосованою для введення додаткової макрочастинкової вуглецевої сировини у рідкому носії та її комбінування зі змішаними продуктами для ендотермічного створення потоку продукту, який включає сингаз, коксові залишки, золу та леткі смоли; (b) резервуар для утримання, розташований за реактором для газифікації, який є пристосованим для приймання потоку продукту і функціонує при тиску, більшому, ніж приблизно 100 фунтів на кв. дюйм, та температурі, більшій, ніж приблизно 1500 °F, і є пристосованим для забезпечення достатнього часу утримання для потоку продукту, що проходить через нього, для забезпечення можливості термічного розпаду більшості летких смол, присутніх у сингазі зі зниженим вмістом частинок; (c) трубопровід, який включає принаймні один впуск, розташований безпосередньо після резервуара для утримання і сполучений з резервуаром для утримання, причому принаймні один впуск є пристосованим для введення потоку води та змішування потоку води з сингазом зі зниженим вмістом частинок, який проходить через нього; (d) пристрій для відфільтровування частинок, розташований безпосередньо після трубопроводу і сполучений з трубопроводом, причому пристрій для відфільтровування частинок є пристосованим для видалення залишкових твердих речовин, дрібних фракцій та частинок з сингазу зі зниженим вмістом частинок, який проходить через нього, таким чином, утворюючи вільний від частинок сингаз. Необов'язково деякі варіанти втілення додатково включають реактор для конверсії водяного газу, розташований після пристрою для відфільтровування частинок і сполучений з пристроєм для відфільтровування частинок, причому реактор для конверсії включає каталізатор і є пристосованим для роботи при температурі у діапазоні приблизно від 400 °F до 900 °F і для реакції моноксиду вуглецю та пари, присутніх у вільному від частинок сингазі, що проходить через нього, в результаті чого утворюється вільний від частинок конвертований сингаз. Короткий опис фігур Більш повне розуміння даного винаходу та його переваг можна отримати по ознайомленню з представленим нижче описом, який супроводжується фігурами, серед яких: ФІГ. 1 є блок-схемою традиційної двоступінчастої системи газифікації. ФІГ. 2 є спрощеним схематичним зображенням варіанта втілення даного винаходу. Винахід може зазнавати різних модифікацій та альтернативних форм, конкретні варіанти втілення яких показано для прикладу на фігурах. Фігури можуть бути представленні без дотримання масштабу. Слід розуміти, що фігури та їх супровідні детальні описи мають на меті не обмеження обсягу винаходу конкретною описаною формою, а охоплення всіх модифікацій, еквівалентів та альтернативних варіантів, які охоплюються сутністю та обсягом даного винаходу, визначених супровідною формуло винаходу. Детальний опис винаходу Представлений авторами опис стосується двоступінчастих некаталітичних процесів газифікації та систем, у яких першу кількість вуглецевої сировини частково спалюють на першому етапі, для утворення змішаних продуктів (включаючи сингаз), які потім передають на другий етап для контакту з другою кількістю сировини у середовищі з низьким вмістом кисню. На цьому другому етапі використовують частину тепла, утвореного в результаті спалення на першому етапі, для вироблення додаткового сингазу на другому етапі, але в результаті також підвищується рівень леткої смоли у непереробленому синтез-газі порівняно з одноступінчастими процесами газифікації. Деталі процесу газифікації є добре відомими спеціалістам у даній галузі, а отже, описуються авторами лише в деталях, які вимагаються для повного розкриття даного винаходу. У деяких варіантах втілення даний винахід є побудованим на основі змісту документів US4872886A, US7959829B2 і US8088188B2 та US8211191B2, а також публікацій патентних заявок США US2010/0251614A1, US2010/0181537A1 та US2010/0037518A1, які є включеними до цього опису шляхом посилання у повному обсязі. Для кращої характеризації даного винаходу спочатку робиться посилання на традиційну систему двоступінчастого реактора для газифікації, яка включає першу та другу реакційні зони (показані на ФІГ. 1). Нижня секція 30 реактора визначає першу реакційну зону, тоді як верхня секція 40 реактора визначає другу реакційну зону. Невипалена верхня секція 40 реактора 10 прямо приєднується до верхньої частини випаленої нижньої секції 30 реактора 10, таким чином, щоб змішані продукти з першої реакційної зони переміщувалися прямо з нижньої секції 30 реактора до другої реакційної зони верхньої секції 40 реактора. У цій традиційній конструкції реактора для газифікації та процесі його експлуатації (ФІГ. 1) потік продукту 120, який виходить з верхньої секції 40 реактора для газифікації 10, спрямовується до резервуара для утримання 90 для термічного розпаду/крекінгу летких смол, які не прореагували. Після виходу з резервуара для утримання 90 через трубопровід 97 сингаз 3 UA 112362 C2 надходить до установки утилізації тепла високої температури (HTHRU) 130 для подальшого охолодження при одночасному виробленні насиченої пари високого тиску. У HTHRU сингаз охолоджується до температури приблизно 600 - 800 °F. У міжтрубний простір котла під високим тиском подають воду для живлення котлів 160, і насичена пара виходить з міжтрубного простору через кілька спусків 145. Після виходу з HTHRU охолоджений сингаз проходить через пристрій 175 для відфільтровування макрочастинок для видалення коксових залишків та золи та утворення вільного від макрочастинок сингазу 200. Деякі варіанти втілення даного винаходу також стосуються системи для двоступінчастої газифікації макрочастинкової вуглецевої сировини. ФІГ. 2 показує варіант втілення більш детально. Показано систему реактора для газифікації, яка виробляє неперероблений синтез-газ через процес двоступінчастої газифікації. Реактор, як правило, є пристосованим для роботи при тиску, більшому, ніж приблизно 100 фунтів на кв. дюйм, та температурі, більшій, ніж приблизно 2000 °F, хоча тиск може досягати 1200 фунтів на кв. дюйм, а робоча температура - приблизно 3000 °F. Нижня секція реактора включає принаймні два пристрої, передбачені для введення макрочастинкової вуглецевої сировини та кисневмісного газу або пари. Такими пристроями можуть бути, наприклад, пристрої для розпилення, які є відомими спеціалістам у даній галузі. Подібно до системи та способу, показаних на ФІГ. 1, реактор для газифікації є пристосованим для переміщення змішаних продуктів з нижньої секції реактора 30 до верхньої секції 40 реактора, а також пристосованим для введення другої порції макрочастинкової вуглецевої сировини у рідкому носії через один або кілька впусків (80 та/або 80a). Такими впусками можуть бути пристрій для розпилення, такий, як той, що застосовується в нижній секції реактора, або проста подавальна труба. Друга порція контактує й змішується зі змішаними продуктами, які виходять з першої реакційної зони 30, для створення другого потоку продукту, який включає сингаз, коксові залишки, золу та леткі смоли. Верхня секція реактора додатково включає випуск та трубопровід 120 для переміщення другого потоку продукту з верхньої секції 40 реактора і до резервуара для утримання 90. Резервуар для утримання 90 є пристосованим для приймання потоку продукту 120 з верхньої секції реактора 40 та забезпечення достатнього часу утримання при температурі, яка перевищує приблизно 1500 °F, для термічного розпаду/крекінгу летких смол, які не прореагували, які є присутніми у потоці непереробленого газу, що проходять через нього. У деяких варіантах втілення резервуар для утримання може бути замінений реактором, який включає один або кілька каталізаторів, здатних каталізувати розпад смоли, один або кілька сорбентів, здатних адсорбувати залишкову смолу, або і те, й інше. Сингаз, який виходить з резервуара для утримання 90, включає незначний рівень смол, тому далі вказується як "сингаз з майже нульовим вмістом смол". Резервуар для утримання 90 є сконструйованим для витримування значень робочого тиску, які є подібними до тих, які застосовують у реакторі для газифікації 10. У варіанті втілення, показаному на ФІГ. 2, трубопровід 97 проводить сингаз з майже нульовим вмістом смол. Резервуар для утримання 90 є сконструйованим для витримування значень робочого тиску, які є подібними до тих, які застосовують у реакторі для газифікації 10. У варіанті втілення, показаному на ФІГ. 2, трубопровід 97 проводить сингаз з майже нульовим вмістом смол прямо з випуску резервуара для утримання 90 до пристрою для відфільтровування частинок 175. Охолоджувальне середовище, таке, як вода, вводять через принаймні один впуск 210, розташований на цьому з’єднувальному трубопроводі 97. Впуск 210 може мати будь-яку конструкцію, що забезпечує можливість проходження охолоджувального середовища до витискувальної системи. У деяких варіантах втілення впуск 210 є пристосованим для введення потоку води та змішування потоку води з сингазом зі зниженим вмістом частинок, який переміщується через трубопровід 97. Розпилювальні насадки та пристрої для розпилення, які можуть виконувати таку функцію, виробляються промисловістю і можуть бути виконані спеціалістом у даній галузі. Охолоджувальне середовище контактує з сингазом з майже нульовим вмістом смол після його виходу з резервуара для утримання 90 та переміщення через трубопровід 97 до пристрою для відфільтровування частинок 175. При прямому контакті між охолоджувальним середовищем та сингазом з майже нульовим вмістом смол використовується приховане тепло випарювання охолоджувального середовища шляхом миттєвого перетворення охолоджувального середовища на пару, в результаті чого утворюється охолоджений, зволожений сингаз, який має температуру у діапазоні від приблизно 550 °F до приблизно 1200 °F. У деяких варіантах втілення температура охолодженого зволоженого сингазу становить від приблизно 600 °F до приблизно 1100 °F. У деяких варіантах втілення температура охолодженого зволоженого сингазу становить від приблизно 450 °F до приблизно 1000 °F. У 4 UA 112362 C2 деяких варіантах втілення температура охолодженого зволоженого сингазу становить від приблизно 550 °F до приблизно 950 °F. У деяких варіантах втілення температура охолодженого зволоженого сингазу становить від приблизно 600 °F до приблизно 950 °F. Також, як показано на ФІГ. 2, процес газифікації у двоступінчастій системі газифікації починається у першій реакційній зоні (або нижній секції 30 реактора), коли частинкова вуглецева сировина 60 та/або 60a змішується з потоком газу, який включає кисневмісний газ 100 та/або пару, і відбувається швидка екзотермічна реакція, при якій перша частина частинкової твердої вуглецевої сировини перетворюється на перший змішаний продукт, який включає пару, водень, моноксид вуглецю, діоксид вуглецю, метан та захоплені частинки, такі, як зола (див. Таблицю 1). Зола складається з незаймистих мінеральних компонентів вуглецевої сировини. Температуру нижньої секції реактора 30 підтримують на рівні, вищому за точку плавлення золи, що забезпечує можливість плавлення та агломерації золи для утворення в’язкої рідини, відомої як шлак. Шлак падає на дно першої реакційної зони, тече через спускний отвір 20 у камеру гасіння шлаку (не показано), після чого охолоджується водою і спрямовується через випуск для обробки шлаку та остаточного видалення 115. Екзотермічні реакції горіння, які відбуваються у нижній секції реактора 30, підвищують температуру до рівня від 2000 °F до 3000 °F. Це тепло переноситься вгору до другої реакційної зони 40 (або верхньої секції реактора) і забезпечує тепло для ендотермічного видалення летких речовин та піролізу або, необов’язково, висушування другої частини макрочастинкової твердої вуглецевої сировини у рідкому носії, що надходить до другої реакційної зони 40 через впуски 80 та/або 80a. Фізичні умови у другій реакційній зоні 40 регулюють для забезпечення швидкого нагрівання вуглецевої сировини. Коли вуглецева сировина надходить до верхньої секції 40 реактора, вона входить у контакт з гарячим першим потоком продукту, який виходить з першої реакційної зони (не показано). Сировина висушується у процесі випарювання рідкого носія, і частина сировини газифікується через ендотермічні реакції, такі, як реакція вуглець-пара (C + H2 O → CO + H2), для створення другого потоку продукту, який включає сингаз та тверді речовини, включаючи золу та коксовий залишок. У деяких варіантах втілення другий потік продукту додатково може включати суху сировину, що не прореагувала. Також, як показано на ФІГ. 2, другий потік продукту, який виходить з верхньої секції 40 реактора для газифікації 10 через трубопровід 120, включає переважно моноксид вуглецю (CO), діоксид вуглецю (CO2), водень (H2), воду (H2O), метан (CH4), золу, коксові залишки та азот (N2). У Таблиці 1 показано типовий склад потоку непереробленого синтез-газу, який виробляється традиційним двоступінчастим газифікатором з подачею гідросуміші конфігурації E-Gas™ (від Lummus Technology Inc.). Другий потік продукту зазвичай включає один або кілька небажаних компонентів (тобто, забруднювачів), таких, як, наприклад, леткі смоли, утворені через ендотермічні реакції, які відбуваються на другому етапі / у другій реакційній зоні. Таблиця 1 Компонент H2 CO CO2 H2O H2S CH4 COS HCl NH3 Інші (загалом) Летка смола Компоненти у потоці непереробленого газу (на основі загального об'єму потоку) Широкий діапазон Середній діапазон Вузький діапазон 8 - 50 об'ємн. % 10 - 75 об'ємн. % 1 - 40 об'ємн. % 4 - 40 об'ємн. % 0,001 - 5 об'ємн. % 0,05 - 10 об'ємн. % 100 - 5,000 ppmv 1 - 1000 ppmv 50 - 2500 ppmv < 2,5 об'ємн. % 0 - 20 ppmv 10 - 40 об'ємн. % 15 - 60 об'ємн. % 5 - 30 об'ємн. % 8 - 30 об'ємн. % 0,1 - 2,5 об'ємн. % від 0,1 до 7,5 об'ємн. % 200 - 2,500 ppmv 5 - 500 ppmv 100 - 1,750 ppmv < 2,0 об'ємн. % 2 - 10 ppmv 15 - 35 об'ємн. % 25 - 50 об'ємн. % 7 - 20 об'ємн. % 10 - 25 об'ємн. % 0,5 - 2 об'ємн. % від 0,5 до 5,0 об'ємн. % 350 - 1,500 ppmv 10 - 100 ppmv 250 - 1,500 ppmv < 1 об'ємн. % 3 - 6 ppmv Перевага описаних авторами процесів та систем полягає в тому, що потік води, який використовують як охолоджувальне середовище, може мати нижчу якість, ніж вода для живлення котлів, яка за інших умов була б необхідною для створення пари високого тиску в HTHRU для введення у реактор для конверсії водяного газу або безпосередньо перед ним. До 5 UA 112362 C2 HTHRU повинна подаватися високоочищена вода для запобігання забрудненню поверхонь теплопередачі. Усунення потреби у HTHRU підвищує загальну ефективність процесу та системи через зменшення кількості необхідної високоочищеної води для живлення котлів, що дозволяє обходитись без водоочисного обладнання, яке б вимагалося за інших умов, або зменшувати його розмір. Також, як показано на ФІГ. 2, охолоджений, зволожений сингаз переміщується через трубопровід 97 до пристрою для відфільтровування макрочастинок 175 для видалення залишкових твердих речовин, дрібних фракцій та частинок з сингазу, який через нього проходить, таким чином, утворюючи вільний від макрочастинок сингаз 200. Фільтрацію забезпечують за допомогою будь-яких традиційних засобів фільтрації, таких, як, наприклад, циклон, мішковий фільтр або свічковий фільтр. Застосування та конструкція цих пристроїв є традиційними, і їх більш детальне обговорення виходить за межі обсягу даного опису. Переміщення охолодженого, зволоженого сингазу через пристрій 175 для відфільтровування макрочастинок здійснюють при температурі, яка є більшою за температуру конденсації одного або кількох компонентів, присутніх в охолодженому сингазі, і перешкоджає конденсації одного або кількох компонентів, вибраних з групи, до якої належать: вода, зольні компоненти та залишкові леткі смоли. Описані авторами системи та процеси необов’язково можуть застосовуватися для запобігання конденсації зольних компонентів, які залишаються у газовій фазі при температурі понад 800 °F. При дещо вищій температурі (понад приблизно 1000 °F) системи та способи згідно з винаходом можуть запобігати конденсації будь-яких залишкових летких смол та наступного осадження цих смол на поверхнях пристрою для відфільтровування макрочастинок, коли охолоджений, зволожений сингаз фільтрується через них. У деяких варіантах втілення температура охолодженого зволоженого сингазу становить приблизно 800 °F або менше, тому у пристрої для відфільтровування макрочастинок можуть застосовуватися традиційні фільтраційні елементи, виконані зі сталевих сплавів. Однак у цих варіантах втілення температура охолодженого зволоженого сингазу завжди регулюється таким чином, щоб вона залишалася вищою за температуру конденсації (або точку роси) пари, присутньої у сингазі,оскільки це може викликати закупорювання та/або корозію будь-якого пристрою для відфільтровування макрочастинок, який є призначеним для сухої фільтрації. У деяких альтернативних варіантах втілення, в яких температура охолодженого зволоженого сингазу залишається вищою за приблизно 800 °F, пристрій 175 для відфільтровування макрочастинок може включати фільтрувальні елементи, виконані з більш термостійких матеріалів, які можуть включати, наприклад, пористу кераміку або будь-які інші термостійкі матеріали, відомі спеціалістам у даній галузі. Необов'язково будь-які залишкові тверді речовини, дрібні фракції та частинки, які захоплюються пристроєм 175 для відфільтровування макрочастинок, повертаються до нижньої секції реактора через трубопровід 215 для підвищення загальної ефективності процесу. Вільний від макрочастинок сингаз 200, який виходить з пристрою для відфільтровування макрочастинок, необов'язково може переміщуватися до традиційного хлоридного газоочисника (не показано) для видалення хлоридів та інших забруднювачів. У деяких варіантах втілення вільний від макрочастинок сингаз 200 переміщується до принаймні одного реактора для конверсії (не показано), який сприяє реакції конверсії водяного газу: CO + H2O → CO2 + H2, в результаті чого утворюється конвертований сингаз. Коли потік води використовується як охолоджувальне середовище, яке вводять через принаймні один впуск 200, на місці утворюється пара, і це зменшує кількість пари високого тиску, яка повинна вироблятися зовнішнім котлом і вводитись у реактор для конверсії водяного газу або безпосередньо перед ним з метою сприяння реакції конверсії водяного газу. У варіантах втілення, які включають конверсію водяного газу, кожен реактор для конверсії включає каталізатор і є сконфігурованим для роботи при температурі у діапазоні приблизно від 400 °F до 900 °F для реакції моноксиду вуглецю та пари, присутньої у вільному від макрочастинок сингазі, що проходить через реактор, для вироблення конвертованого сингазу з підвищеним рівнем газу водню та зниженим рівнем моноксиду вуглецю. У деяких варіантах втілення можуть застосовуватися кілька реакторів для конверсії, в одному з яких підтримується вища температура. Можуть застосовуватися багато традиційних каталізаторів для сприяння цій реакції конверсії водяного газу, включаючи, крім інших магнетит, мідний каталізатор Ренея, а також інші перехідні метали та оксиди перехідних металів. У деяких варіантах втілення застосовують стійкі до впливу сполук сірки традиційні каталізатори гідроочищення, такі, як, наприклад, ті, що включають нікель та молібден (NiMo), а також кобальт та молібден (CoMo). В оптимальному варіанті каталізатор є стійким до деактивації сірчаними забруднювачами, 6 UA 112362 C2 присутніми у вільному від макрочастинок сингазі. Такі каталізатори є традиційними, і спеціаліст у даній галузі зможе їх виготовити в описаний авторами спосіб. Утворений в результаті конвертований сингаз після цього може застосовуватися для різних цілей, наприклад, як паливо для газової турбіни в енергетичній установці комбінованого циклу комплексної газифікації (IGCC) або як сировина для процесу хімічного виробництва або процесу виробництва синтезованого природного газу (SNG). Такі процеси є традиційними, і не охоплюються цим описом. Деякі варіанти втілення додатково можуть включати відновлення діоксиду вуглецю з конвертованого сингазу, причому пристрій, який застосовують для відновлення, розташовується після реактора для конверсії. При застосуванні для SNG та IGCC з уловлюванням вуглецю охолоджувальне середовище, яке вводять через принаймні один впуск 210, створює на місці пару, таким чином, значно зменшуючи кількість пари, яка повинна додаватися для кондиціонування вільного від макрочастинок сингазу перед здійсненням реакції конверсії водяного газу. Для деяких варіантів втілення, які включають IGCC без уловлювання вуглецю, вільний від макрочастинок сингаз може піддаватися мокрому очищенню для видалення хлоридів, подальшому охолодженню, висушуванню та десульфуризації. У цих варіантах втілення технологічна вода, яку застосовують для охолодження непереробленого синтез-газу, здебільшого може бути конденсована у регенераційній установці низькотемпературного тепла (LTHRU) як кисла вода. У цьому разі вимагається вода придатної для подачі у котел якості для повторного зволоження десульфуризованого сингазу до його використання як палива для газових турбін. Далі представлено приклади деяких варіантів втілення винаходу. Кожен приклад представлено для пояснення винаходу як один з багатьох варіантів втілення винаходу. Ці приклади призначаються для пояснення конкретного варіанта втілення даного винаходу з метою ознайомлення спеціалістів у даній галузі зі здійсненням та застосуванням винаходу, і представлені нижче приклади не повинні розглядатись як такі, що якимось чином обмежують або визначають обсяг винаходу. ПРИКЛАД 1 Здійснювали детальне комп’ютерне моделювання для оцінки впливу втілення систем та процесів згідно з винаходом на загальну експлуатаційну ефективність та вартість. Випробували двоступінчастий газифікатор (як описано авторами) з пропускною здатністю 6733 коротких тон нафтового коксу як сировини на день. Результати моделювання показали, що загальна ефективність газифікатора не зазнає помітних змін, і неперероблений синтез-газ, вироблений газифікатором, має дуже подібний склад до того, який показано у Таблиці 1. Фактично більшість компонентів відрізнялися менше, ніж на 1% у молях. Головною виявленою відмінністю була відмінність у балансі пари та води між традиційною системою та системою згідно з даним винаходом. Результатом втілення описаних авторами систем згідно з винаходом з прямим охолодженням сингазу з майже нульовим вмістом смол до температури 1000 °F була втрата всієї насиченої пари високого тиску, яка за інших умов вироблялася б HTHRU при охолодженні сингазу з майже нульовим вмістом смол. Однак сингаз, охолоджений шляхом прямого охолодження до 1000 °F, містив приблизно на 56% більше пари, утвореної на місці, порівняно з сингазом, виробленого традиційною системою, що приблизно на 95% знижує кількість пари пара високого тиску, яка має вводитися для зволоження сингазу перед надходженням до реактор для конверсії водяного газу. Крім того, оскільки в цьому прикладі насичена пара високого тиску у HTHRU не вироблялася, тепло, яке за інших умов вимагалося б для попереднього нагріву води для живлення котлів та перегріву насиченої пари (виробленої HTHRU), використовувалося для прямого вироблення перегрітої пари високого тиску на місці. Розрахована загальна втрата перегрітої пари високого тиску, доступної для використання у парових турбінах, у цьому прикладі дорівнювала приблизно 31,8%. Однак енергія, вироблена паровими турбінами, знизилася лише на 14,6%. ПРИКЛАД 2 Надійність системи (тобто, експлуатаційна готовність) є ключовим чинником у визначенні рентабельності систем газифікації. Тому було проведено детальне порівняння між втіленням описаних авторами систем та процесів та традиційною двоступінчастою системою газифікації, в TM яких застосовується технологія EGas (від Lummus Technology Inc.), для розрахунку будь-якого впливу на експлуатаційну готовність системи. У випробуваному випадку порівнювали дві системи комбінованого циклу комплексної газифікації (IGCC), причому кожна система включала два лінійні газифікатори без резервних. Профілактичне обслуговування зазвичай здійснювали кожні 180 днів для огляду та підтримання газифікаторів у робочому стані. Однак було визначено, що традиційні системи IGCC, в яких застосовували HTHRU, потребували частішого обслуговування, приблизно кожні 90 днів. У цьому гіпотетичному сценарії експлуатаційна 7 UA 112362 C2 готовність системи згідно з винаходом, сконструйованої згідно з винаходом, на 6,6% перевищує показник традиційної конструкції системи. ПРИКЛАД 3 Здійснювали розрахунки для визначення економічності втілення описаних авторами систем та процесів. Системи та процеси згідно з винаходом не потребують HTHRU, яка є дорогою частиною обладнання як стосовно монтажу, так і стосовно обслуговування. Проводили детальний аналіз, який включав заощадження капітальних витрат, очікувану ставку прибуткового податку, фінансову амортизацію та очікуваний темп інфляції. Розраховані загальні заощадження завдяки втіленню описаних авторами систем та процесів згідно з винаходом в результаті забезпечили внутрішню норму повернення капітальних вкладень 3,9% за очікуваний 25-річний термін служби системи. Визначення У контексті цього опису термін "сингаз" є синонімом синтез-газу або синтетичного газу, а термін "газ" є синонімом метану, природного газу, а також бензину або будь-якого іншого рідкого вуглеводневого палива. На завершення слід зазначити, що обговорення будь-якого джерела не є визнанням того, що воно представляє існуючий рівень техніки стосовно даного винаходу, зокрема, будь-яке джерело, яке може мати дату публікації після дати пріоритету цієї заявки. Водночас кожен представлений нижче пункт формули винаходу є включеним до цього детального опису як додатковий варіант втілення даного винаходу. Хоча описані авторами системи та процеси було описано детально, слід розуміти, що існує можливість різних видозмін, замін та модифікацій без відхилення від сутності та обсягу винаходу, які визначаються представленою нижче формулою винаходу. Спеціалісти у даній галузі можуть ознайомитися з описаними варіантами втілення і визначити інші способи практичного втілення винаходу, які не є точно такими, як описано авторами. Авторами винаходу було передбачено, що варіанти та еквіваленти винаходу охоплюються обсягом формули винаходу, тоді як опис, реферат та фігури не можуть обмежувати обсяг винаходу. Обсяг винаходу визначається представленими нижче пунктами формули винаходу та їх еквівалентами. ФОРМУЛА ВИНАХОДУ 5 10 15 20 25 1. Спосіб двоступінчастої некаталітичної газифікації, який включає: (a) введення частинкової вуглецевої сировини у нижню секцію реактора для двоступінчастої газифікації та часткового спалення в ній потоком газу, який включає джерело кисню, вибране з групи, до якої належать кисневмісний газ, пара та їх суміші, в результаті чого виробляється тепло й утворюється перший потік продукту, який включає сингаз та розплавлений шлак; (b) пропускання сингазу з етапу (a) у верхню секцію реактора для двоступінчастої газифікації та його контактування з потоком, який включає гідросуміш частинкової вуглецевої сировини у рідкому носії, в результаті чого утворюється другий потік продукту, який включає сингаз та тверді речовини, включаючи золу та коксові залишки; (c) пропускання другого потоку продукту до реактора, який підтримується при температурі, більшій ніж приблизно 1500 °F, причому сингаз перебуває у реакторі протягом часу, який є достатнім для термічного розпаду летких смол, присутніх у сингазі, в результаті чого утворюється продукт, який включає сингаз з майже нульовим вмістом смол; (d) введення потоку води та його контактування з сингазом з майже нульовим вмістом смол, в результаті чого утворюється пара та охолоджений зволожений сингаз, причому температура охолодженого зволоженого сингазу залишається більшою за точку конденсації пари, але меншою ніж приблизно 1200 °F; (e) видалення залишкових твердих речовин, дрібних фракцій та частинок з охолодженого зволоженого сингазу через спрямування охолодженого сингазу через пристрій для відфільтровування частинок, таким чином утворюючи вільний від частинок сингаз. 2. Спосіб за п. 1, який відрізняється тим, що також включає спрямування сингазу з низьким вмістом частинок до реактора для конверсії, який містить принаймні один каталізатор, та реакцію принаймні частини моноксиду вуглецю, присутнього у вільному від частинок сингазі з етапу (e), з парою, утвореною на етапі (d), та додатковою парою, утвореною через введення води у реактор для конверсії або безпосередньо перед ним, в результаті чого утворюється конвертований сингаз, який включає додатковий діоксид вуглецю та водень. 3. Спосіб за п. 1, який відрізняється тим, що температура охолодженого зволоженого сингазу є достатньою для запобігання конденсації одного або кількох компонентів охолодженого 8 UA 112362 C2 5 10 15 20 25 30 35 40 45 50 55 60 зволоженого сингазу, причому конденсація одного або кількох компонентів викликає їх осідання на пристрій для відфільтровування частинок з етапу (e). 4. Спосіб за п. 3, який відрізняється тим, що один або кілька компонентів є вибраними з групи, до якої належать: вода, зольні компоненти та залишкові леткі смоли. 5. Спосіб за п. 1, який відрізняється тим, що якість потоку води з етапу (d) є нижчою за якість води для живлення котлів. 6. Спосіб за п. 1, який відрізняється тим, що залишкові тверді речовини, дрібні фракції та частинки з етапу (e) повертаються до нижньої секції реактора. 7. Спосіб за п. 1, який відрізняється тим, що температура охолодженого зволоженого сингазу з етапу (e) становить від приблизно 550 °F до приблизно 1200 °F. 8. Спосіб за п. 1, який відрізняється тим, що температура охолодженого зволоженого сингазу з етапу (e) становить від приблизно 600 °F до приблизно 1100 °F. 9. Спосіб за п. 1, який відрізняється тим, що температура охолодженого зволоженого сингазу з етапу (e) становить від приблизно 450 °F до приблизно 1000 °F. 10. Спосіб за п. 1, який відрізняється тим, що температура охолодженого зволоженого сингазу з етапу (e) становить від приблизно 550 °F до приблизно 950 °F. 11. Спосіб за п. 1, який відрізняється тим, що температура охолодженого зволоженого сингазу з етапу (e) становить від приблизно 600 °F до приблизно 950 °F. 12. Спосіб за п. 1, який відрізняється тим, що також включає видобування діоксиду вуглецю з вільного від частинок сингазу. 13. Спосіб за п. 2, який відрізняється тим, що принаймні частину конвертованого сингазу застосовують як сировину для процесу хімічного виробництва або виробництва палива. 14. Спосіб за п. 2, який відрізняється тим, що також включає видобування діоксиду вуглецю з конвертованого сингазу. 15. Система для двоступінчастої газифікації частинкової вуглецевої сировини, яка включає: (а) реактор для газифікації, який включає верхню секцію реактора та нижню секцію реактора, пристосовану для роботи при тиску, більшому ніж приблизно 100 фунтів на кв. дюйм, та температурі, більшій ніж приблизно 2000 °F, причому нижня секція реактора є пристосованою для введення частинкової вуглецевої сировини та кисневмісного газу або пари та часткового спалення в ній для утворення змішаних продуктів, причому реактор для газифікації є пристосованим для переміщення змішаних продуктів з нижньої секції реактора до верхньої секції реактора; вищезгадана верхня секція реактора є пристосованою для введення додаткової частинкової вуглецевої сировини у рідкому носії та комбінування зі змішаними продуктами для ендотермічного створення потоку продукту, який включає сингаз, коксові залишки, золу та леткі смоли; (b) резервуар для утримання, розташований за реактором для газифікації, причому резервуар для утримання є пристосованим для приймання потоку продукту і функціонує при тиску, більшому ніж приблизно 100 фунтів на кв. дюйм, та температурі, більшій ніж приблизно 1500 °F, резервуар для утримання є пристосованим для забезпечення достатнього часу утримання для потоку продукту, який переміщується через нього, для забезпечення можливості термічного розпаду більшості летких смол, присутніх у сингазі зі зниженим вмістом частинок, а отже, утворення сингазу з майже нульовим вмістом смол; (c) трубопровід, який включає принаймні один впуск, розташований безпосередньо після резервуара для утримання і сполучений з резервуаром для утримання, причому принаймні один впуск є пристосованим для приймання сингазу з майже нульовим вмістом смол, введення охолоджувального середовища, яке включає воду, та змішування з сингазом з майже нульовим вмістом смол, який через нього переміщується; (d) пристрій для відфільтровування частинок, розташований безпосередньо після трубопроводу і сполучений з трубопроводом, причому пристрій для відфільтровування частинок є пристосованим для приймання охолодженого, зволоженого сингазу в діапазоні від приблизно 550 °F до приблизно 1200 °F та видалення залишкових твердих речовин, дрібних фракцій та частинок з охолодженого, зволоженого сингазу, який проходить через нього, таким чином, утворюючи вільний від частинок сингаз. 16. Система за п. 15, яка відрізняється тим, що додатково включає реактор для конверсії, розташований після пристрою для відфільтровування частинок і сполучений з пристроєм для відфільтровування частинок, причому реактор для конверсії включає каталізатор і є пристосованим для роботи при температурі у діапазоні приблизно від 400 °F до 900 °F, реактор для конверсії є пристосованим для реакції моноксиду вуглецю та пари, присутніх у вільному від частинок сингазі, що проходить через нього, в результаті чого утворюється конвертований сингаз. 9 UA 112362 C2 5 17. Система за п. 16, яка відрізняється тим, що додатково включає пристрій для видобування діоксиду вуглецю з вільного від частинок конвертованого сингазу, причому пристрій розташовується після реактора для конверсії. 18. Система за п. 15, яка відрізняється тим, що пристрій для відфільтровування частинок частини (d) є свічковим фільтром, який включає елементи, які є пристосованими для роботи при температурі до приблизно 1200 °F. Комп’ютерна верстка О. Гергіль Державна служба інтелектуальної власності України, вул. Василя Липківського, 45, м. Київ, МСП, 03680, Україна ДП “Український інститут інтелектуальної власності”, вул. Глазунова, 1, м. Київ – 42, 01601 10

ДивитисяДодаткова інформація

Назва патенту англійськоюTwo stage gasification with dual quench

Автори англійськоюKeeler, Clifton, G., Williams, Chancelor, L., Bustamante, Ivan, O.

Автори російськоюКилер Клифтон Г., Вилльямс Чанцелор Л., Бустаманте Айван О.

МПК / Мітки

Мітки: охолодженням, двоступінчаста, газифікація, подвійним

Код посилання

<a href="https://ua.patents.su/12-112362-dvostupinchasta-gazifikaciya-z-podvijjnim-okholodzhennyam.html" target="_blank" rel="follow" title="База патентів України">Двоступінчаста газифікація з подвійним охолодженням</a>

Попередній патент: Спосіб лікування вугрової хвороби за індріксоном

Наступний патент: Установка для очищення води озонуванням

Випадковий патент: Спосіб прогнозування зрощення перелому