Протитечійна газифікація із застосуванням синтез-газу як робочого середовища

Формула / Реферат

1. Автотермічний спосіб безперервної газифікації багатих вуглецем речовин (А) у вертикальній робочій камері (2) із зоною (12) відновлення й зоною (6) окиснення, у якій окиснюються кисневмісним газом (8) прожарені в зоні відновлення багаті вуглецем речовини, причому газоподібні продукти (15) реакції відкачують на верхній стороні вертикальної робочої камери, вертикальну робочу камеру виконують у формі вертикальної шахтної печі, через яку безперервно зверху вниз пропускають сипкий матеріал (3), що сам по собі не окиснюється, причому багаті вуглецем речовини додають до сипкого матеріалу перед входом у вертикальну робочу камеру, який відрізняється тим, що газ, який містить монооксид вуглецю вводять як охолоджувальний газ (10) у зону (11) охолодження на нижньому кінці вертикальної шахтної печі.

2. Спосіб за п. 1, який відрізняється тим, що в зону (11) охолодження вводять як охолоджувальний газ щонайменше частково відкачані газоподібні продукти реакції, що містять монооксид вуглецю.

3. Спосіб за будь-яким з попередніх пунктів, який відрізняється тим, що сипкий матеріал (3) у вертикальній робочій камері (2) має розмір зерна до 30 см.

4. Спосіб за будь-яким з попередніх пунктів, який відрізняється тим, що сипкий матеріал (3) у вертикальній робочій камері (2) повністю або частково складається з лужних речовин, наприклад із великогрудкового оксиду кальцію, і/або до нього додають лужні речовини (4), наприклад великогрудковий оксид кальцію, а особливо переважно порошкоподібний оксид кальцію й/або гідроксид кальцію.

5. Спосіб за будь-яким з попередніх пунктів, який відрізняється тим, що у вертикальній робочій камері (2) і/або в газовій фазі відкачаних газоподібних продуктів (15) реакції в присутності водяної пари й оксиду кальцію й/або карбонату кальцію й/або гідроксиду кальцію проводять каталізований кальцієм риформінг суттєвих часток утворюваних оліє- і/або смоловмісних продуктів розщеплення, які мають довжину ланцюга більше С4, у монооксид вуглецю, діоксид вуглецю й водень при температурах вище 400 °C.

6. Спосіб за будь-яким з попередніх пунктів, який відрізняється тим, що вертикальна робоча камера (2) має допоміжну систему розпалу в області зони окиснення (6), яку пускають у хід за допомогою трубчастих пальників (5) за допомогою палива (7) і окиснювального газу (8).

7. Спосіб за будь-яким з попередніх пунктів, який відрізняється тим, що відкачані газоподібні продукти (15) реакції, щонайменше, частково охолоджують за допомогою теплообмінника (20), перш ніж відбувається рециркуляція в зону (11) охолодження.

8. Спосіб за будь-яким з попередніх пунктів, який відрізняється тим, що відкачані газоподібні продукти (15) реакції перед охолодженням за допомогою теплообмінника (20) спочатку за допомогою фізичних способів розділення, переважно за допомогою фільтрувальної установки (18), звільняють від пилу.

9. Спосіб за будь-яким з попередніх пунктів, який відрізняється тим, що як кисневмісний газ (8) застосовують технічний кисень і/або збагачене технічним киснем повітря.

10. Спосіб за п. 9, який відрізняється тим, що технічний кисень для кисневмісного газу (8) виділяють із повітря за допомогою фізичних способів розділення, що переважно приводяться в дію електричним струмом, наприклад розділенням повітря дистиляцією, абсорбцією з перемежованим тиском або мембранним способом розділення, і проміжно зберігають, переважно, у рідкій формі.

11. Спосіб за п. 9, який відрізняється тим, що технічний кисень для кисневмісного газу (8) одержують електрохімічними способами, переважно електролізом води й/або діоксиду вуглецю, і проміжно зберігають, переважно, у рідкій формі.

12. Спосіб за будь-яким з пп. 9-11, який відрізняється тим, що теплотворну здатність газоподібних продуктів (15) реакції регулюють через вміст кисню в кисневмісному газі (8) за допомогою регулювання відношення технічного кисню й повітря.

13. Спосіб за п. 10, який відрізняється тим, що з повітря, поряд з технічним киснем, паралельно до фізичних способів розділення одержують технічний азот і проміжно зберігають у резервуарах, переважно, у рідкій формі.

14. Спосіб за п. 11, який відрізняється тим, що з води й/або діоксиду вуглецю електролізом, поряд з технічним киснем, паралельно одержують водень і/або вуглець, водень проміжно зберігають у резервуарах високого тиску, переважно, у газоподібній формі й/або вуглець у твердій формі.

15. Спосіб за будь-яким з пп. 10-14, який відрізняється тим, що фізичні способи розділення й/або електролітичне одержання здійснюють за допомогою електричного надлишкового струму із залежного від погоди вироблення струму за допомогою енергії вітру й/або сонячної енергії, виділені речовини накопичують у зрідженій, газоподібній або твердій формі в складських резервуарах для використання в способі.

16. Спосіб за п. 13, який відрізняється тим, що одержаний азот застосовують у способі як газ для створення інертної атмосфери для цілей запуску й зупинки й/або для очищення фільтрувальних систем за допомогою газових імпульсів.

17. Спосіб за будь-яким з попередніх пунктів, який відрізняється тим, що відкачані газоподібні продукти (15) реакції щонайменше частково вводять як газ для розведення (32) через трубчасті пальники (5) у зону (6) окиснення.

18. Спосіб за п. 17, який відрізняється тим, що рециркульовану як газ для розведення (32) через трубчасті пальники (5) кількість газоподібних продуктів (15) реакції регулюють за допомогою температури в зоні (6) окиснення вертикальної робочої камери як регулювальної величини.

19. Спосіб за будь-яким з попередніх пунктів, який відрізняється тим, що рециркульовану в зону (11) охолодження як охолоджувальний газ (10) кількість газоподібних продуктів реакції регулюють за допомогою температури сипкого матеріалу на нижньому виході (28) вертикальної робочої камери.

20. Спосіб за будь-яким з попередніх пунктів, який відрізняється тим, що газоподібні продукти реакції відкачують з вертикальної робочої камери за допомогою газового компресора (22), що потім застосовують щонайменше для часткової рециркуляції газоподібних продуктів (10) реакції в зону (6) окиснення й/або зону (11) охолодження вертикальної робочої камери, й/або для передачі газоподібних продуктів реакції для наступної обробки (25), і/або до газової буферного ємності (24).

21. Спосіб за будь-яким з попередніх пунктів, який відрізняється тим, що здійснюють рециркуляцію газоподібних продуктів (27) реакції через додатковий газовий компресор (26), переважно з газової буферної ємності (24).

22. Спосіб за будь-яким з попередніх пунктів, який відрізняється тим, що в зону (11) охолодження додатково подають воду (13) як охолоджувальний й/або газифікувальний засіб.

23. Спосіб за будь-яким з попередніх пунктів, який відрізняється тим, що сипкий матеріал (28) після залишення зони охолодження розділяють фізичними способами розділення, переважно просіюванням і/або сепарацією, на різні гранулометричні фракції, і, переважно, дрібнозернисту фракцію (31), що містить зв'язані шкідливі речовини, щонайменше частково виводять із процесу.

24. Спосіб за п. 23, який відрізняється тим, що утворювану при використанні фізичних способів (29) розділення грубу фракцію (30) щонайменше частково знову застосовують як сипкий матеріал (3) у передвимкненому реакторі (2) з рухомим шаром.

25. Спосіб за будь-яким з попередніх пунктів, який відрізняється тим, що як охолоджувальний газ у зону (11) охолодження щонайменше частково вводять технологічні гази з карботермічних способів, що містять монооксид вуглецю, наприклад колошниковий газ із доменних печей для виробництва чавуну й/або коксовий газ із процесів коксування вугілля.

26. Спосіб за будь-яким з попередніх пунктів, який відрізняється тим, що як охолоджувальний газ у зону (11) охолодження щонайменше частково вводять технологічні гази з електротермічних способів, що містять монооксид вуглецю, наприклад пічний газ із електричних низькошахтних печей для виробництва карбіду кальцію.

Текст

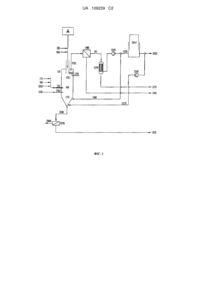

Реферат: Автотермічний спосіб безперервної газифікації багатих вуглецем речовин (А) у вертикальній робочій камері (2) із зоною (12) відновлення й зоною (6) окиснення, у якій кисневмісним газом (8) окиснюються прожарені в зоні відновлення багаті вуглецем речовини, причому газоподібні продукти (15) реакції відкачують на верхній стороні вертикальної робочої камери, вертикальну робочу камеру виконують у формі вертикальної шахтної печі, через яку безперервно зверху вниз пропускають сипкий матеріал (3), що сам по собі не окиснюється, причому багаті вуглецем речовини додають до сипкого матеріалу перед входом у вертикальну робочу камеру. Для можливості виробництва високоякісного синтез-газу з мінімальною часткою інертного газу, при цьому не впливаючи негативно на енергетичну ефективність способу протитечійної газифікації, пропонується, що газ, який містить монооксид вуглецю, вводять як охолоджувальний газ (10) у зону (11) охолодження на нижньому кінці вертикальної шахтної печі. UA 109239 C2 (12) UA 109239 C2 UA 109239 C2 5 10 15 20 25 30 35 40 45 50 55 60 Даний винахід відноситься до автотермічного способу безперервної газифікації багатих вуглецем речовин у вертикальній робочій камері із зоною відновлення й зоною окиснення, у якій прожарені в зоні відновлення багаті вуглецем речовини окиснюються киснем, причому газоподібні продукти реакції відводяться на верхній стороні вертикальної робочої камери, вертикальна робоча камера виконана у формі вертикальної шахтної печі, через яку безперервно проходить зверху вниз сипкий матеріал, що сам не окиснюється, і багаті вуглецем речовини додаються до сипкого матеріалу перед входом у піч. Подібні способи вже відомі й здійснюються, наприклад, у протитечійному газогенераторі, у якому вугільні продукти або також біомаса обтікаються у протитечії технологічними газами, що утворюються. Технологічні гази, що утворюються можуть безпосередньо спалюватися або використатися для хімічного синтезу. Недоліком в описаному способі є те, що хоча він завдяки підвідним багатим вуглецем речовинам може здійснюватися автотермічно, однак технологічні гази в значному ступені залежать від підвідних багатих вуглецем речовин і, відповідно, спосіб є важко керованим. Спосіб є зовсім непридатним у випадку забруднених багатих вуглецем речовин, наприклад, фтор- і хлорвмісних пластмас, забруднених відходів або тощо. Уже відоме використання побічних продуктів або відходів в електричних низькошахтних печах, причому при дуже високих температурах виробництво карбіду кальцію, феросиліцію, ферохрому тощо, може здійснюватися енергетично більш вигідним чином. Зрозуміло, що подібний спосіб працює не автотермічно, а для створення необхідних високих температур необхідне споживання значної кількості енергії за допомогою самовипалюваних або самоспікливих електродів. Подібний спосіб описаний, наприклад, в DE 10 2006 023 259 A1 і безпосередньо пов'язаний з виготовленням названих раніше речовин. Спосіб названого на початку виду відомий з AT 387 786 B, який описує використання само по собі не окиснювального здатного до рециркулювання сипкого матеріалу. В DE 102007062414.1-24 описаний спосіб названого на початку виду для газифікації багатих вуглецем речовин, що пропонує перетворення різних носіїв вуглецю в синтез-газ із використанням протитечійного газогенератора. В цьому способі застосовують здатний до рециркулювання сипкий матеріал як реакційний рухомий шар, причому як тонкоподрібнений матеріал застосовують переважно лужні речовини, насамперед, оксид кальцію (СаО), або навіть весь сипкий матеріал складається із СаО. Ще одна суттєва ознака цього способу полягає в утворенні зони охолодження, у якій попередньо нагріваються необхідні газифікувальні агенти, як, наприклад, повітря й/або вода, у той час як здатний до рециркулювання сипкий матеріал охолоджується. Завдяки цьому може бути досягнута дуже висока енергетична ефективність, однак недоліком є те, що лише при використанні повітря може бути забезпечена достатня для способу кількість охолоджувального газу, щоб у достатньому ступені охолоджувати сипкий матеріал. Однак, насамперед у випадку переважної рециркуляції сипкого матеріалу, необхідно значне охолодження в зоні охолодження, тому що тільки тоді можливе відділення навантаженого шкідливими речовинами тонкоподрібненого матеріалу й повторне змішання з багатими вуглецем речовинами, наприклад пластмасами. При цьому висока частка азоту в повітрі неминуче попадає як частка інертного газу в синтез-газ, внаслідок чого його теплотворна здатність сильно зменшується, і його застосовність як сировини для синтезу або джерела енергії обмежується. Утворюється так званий пісний газ, при використанні якого як джерело енергії можуть бути досягнуті лише обмежені температури полум'я й одночасно через суттєво більші кількості газу найчастіше необхідно геометричне збільшення систем трубопроводів і пальників. З WO 02/48292 A1 відомий спосіб газифікації речовини, що містить вуглець, у якому регенерований газ подається в реактор. Тому перед даним винаходом була поставлена задача поліпшити спосіб описаного вище виду в тому відношенні, щоб можна було виробляти високоякісний синтез-газ із мінімальною часткою інертного газу, при цьому не впливаючи негативно на енергетичну ефективність способу протитечійной газифікації. Ця задача в способі названого на початку виду вирішена за допомогою того, що газ, який містить монооксид вуглецю, щонайменше, частково вводиться в зону охолодження на нижньому кінці вертикальної шахтної печі. Виявилося, що застосування газу, який містить монооксид вуглецю, насамперед синтез-газу, як охолоджувального середовища забезпечує ефективне охолодження сипкого матеріалу в зоні охолодження. При цьому газоподібні продукти реакції, що відводяться, застосовують як синтезгаз, так що здійснюється часткова внутрішня рециркуляція синтез-газу в процесі. При цьому особливо корисним виявилося те, що присутні звичайно в синтезі-газі частки діоксиду вуглецю завдяки рециркуляції внаслідок повторного контакту з вуглецем у зоні відновлення можуть бути 1 UA 109239 C2 5 10 15 20 25 30 35 40 45 50 55 суттєво зменшені, у той час як вони, щонайменше, частково внаслідок реакції Будуара знову перетворюються на монооксид вуглецю. Ще один варіант здійснення винаходу може також полягати в тому, що як охолоджувальний газ, щонайменше, частково застосовують технологічні гази з карботермічних способів, наприклад, з доменних печей для виробництва чавуну або процесу коксування вугілля. Також можуть застосовуватися технологічні гази з електротермічних способів, наприклад з електричних низькошахтних печей для виробництва карбіду кальцію. Переважно, сипкий матеріал у вертикальній робочій камері має розмір зерна до 30 см. Виявилося, що при таких розмірах зерна є легко досяжним стабільне, безперервно підтримуване в русі засипання, що одночасно має достатню газопроникність для газової протитечії. В одному вдосконаленому варіанті способу передбачено, що сипкий матеріал у вертикальній робочій камері повністю або частково складається з лужних речовин, наприклад із великогрудкового оксиду кальцію, і/або до цієї лужної речовини додається, наприклад, великогрудковий оксид кальцію або пилоподібний оксид кальцію й/або гідроксид кальцію. У великогрудковій формі ці речовини уможливлюють достатню газопроникність реактора з рухомим шаром, причому ці речовини є придатними для зв'язування шкідливих речовин, як, наприклад, сірки, галогенів або важких металів. Особливо переважною є дрібнозерниста або пилоподібна форма, тому що в цих випадках доступна значно більша реакційна поверхня, і також є в розпорядженні лужні речовини як агенти для зв'язування шкідливих речовин у газовій фазі. При використанні оксиду кальцію проявляється перевага каталітичної дії при газифікації органічних матеріалів. Ця каталітична дія зменшує до мінімуму кількість звичайно утворюваних при газифікації або коксуванні оліє- або смолоподібних продуктів, причому одночасно термічне розщеплення починається при більш низьких температурах і приводить до помітно підвищеного виходу синтез-газу. Далі, є вигідним, коли вертикальна робоча камера в області зони окиснення має допоміжну систему розпалу в області зони окиснення, що приводиться в дію за допомогою трубчастих пальників за допомогою палива й окиснювального газу. Допоміжна система розпалу, з одного боку, застосовується при запуску в роботу процесу, і з іншого боку, уможливлює при стандартній роботі місцеву фіксацію зони окиснення в шахті реактора з рухомим шаром. При цьому керування може відбуватися так, що окиснювальний газ у формі повітря й/або кисню може надходити в пальник стехіометрично або надстехіометрично відносно палива. Завдяки цьому через пальник може також відбуватися повне дозування необхідної в процесі газифікації кількості окиснювального газу. Необхідна кількість окиснювального газу в передвімкненому реакторі з рухомим шаром може відбуватися шляхом додавання повітря й/або технічного кисню, причому кількість повітря або кисню регулюється так, що на всіх стадіях газифікації сумарний коефіцієнт надлишку окиснювача виходить < 1, переважно < 0,7, й особливо переважно С4, перетворюється на монооксид вуглецю, діоксид вуглецю й водень. Необхідна водяна пара при цьому може цілеспрямовано дозуватися у вертикальну робочу камеру й/або в газову фазу над зоною відновлення. Також переважним є варіант здійснення, при якому водяна пара виробляється на місці із залишкової вологи органічних матеріалів. У цьому випадку при відомих умовах можна повністю відмовитися від дозування води. Відібрані газоподібні продукти реакції переважно, щонайменше, частково охолоджуються за допомогою теплообмінника, перш ніж відбувається рециркуляція в зону охолодження. Переважно, перед охолодженням спочатку за допомогою фізичних способів розділення, наприклад за допомогою фільтрувальної установки, відокремлюють пил. Цілеспрямований відвід тепла перед введенням у зону охолодження поліпшує сумарний коефіцієнт корисної дії установки і є додатковим кроком до загальної оптимізації процесу. 2 UA 109239 C2 5 10 15 20 25 30 35 40 45 50 55 60 Якщо використовують технічний кисень, то він виділяється з повітря, наприклад, за допомогою фізичних способів розділення, які переважно приводяться в дію електричним струмом, наприклад розділенням повітря дистиляцією, абсорбцією з перемежованим тиском або мембранним способом розділення, і проміжно зберігається в рідкій формі. Альтернативно, технічний кисень може бути одержаний електрохімічними способами, переважно електролізом води й/або діоксиду вуглецю, причому він переважно також проміжно зберігається в рідкій формі. Переважно, теплотворна здатність газоподібних продуктів реакції регулюється через вміст кисню в кисеньвмісному газі за допомогою регулювання відношення технічного кисню й повітря. Залежно від обраного способу розділення, при виробництві технічного кисню з повітря може бути також одержаний технічний азот, що також проміжно зберігається в резервуарах у рідкій формі, причому при інших способах може бути також одержаний технічний водень і/або вуглець, як це має місце при електролізі води й/або діоксиду вуглецю, причому водень також проміжно зберігається в рідкій формі, а вуглець - у твердій формі. Завдяки можливості проведення фізичних способів розділення й/або електрохімічних способів за допомогою електричного струму, в одному переважному вдосконаленому варіанті способу можна добувати цей електричний струм з надлишкового струму із залежного від погоди вироблення струму за допомогою енергії вітру й/або сонячної енергії, тому що виділені речовини можуть добре зберігатися для проведення способу відповідно до винаходу в зрідженій, газоподібній або твердій формі в складських резервуарах, так що можуть добре вирівнюватися тимчасово виникаючі надлишки енергії в рамках національних і/або глобальних енергетичних програм. Згаданий вище одержуваний залежно від способів одержання технічного кисню азот може бути використаний як газ для створення інертної атмосфери для цілей запуску й зупинки процесу й/або для очищення фільтрувальних систем за допомогою газових імпульсів, зрозуміло, можливі й інші використання в рамках інших промислових застосувань. Відібрані газоподібні продукти реакції можуть, щонайменше, частково вводитися як газ для розведення через трубчасті пальники в зону окиснення, причому підвідна назад кількість газоподібних продуктів реакції переважно регулюється через температуру в зоні окиснення вертикальної робочої камери як регулювальну величину. Підвідна назад у зону охолодження як охолоджувальний газ кількість газоподібних продуктів реакції переважно регулюється через температуру сипкого матеріалу на нижньому виході вертикальної робочої камери. Переважно, газоподібні продукти реакції відводяться з вертикальної робочої камери за допомогою газового компресора, що потім використається, щонайменше, для часткової рециркуляції газоподібних продуктів реакції в зону окиснення й/або зону охолодження вертикальної робочої камери, і/або для передачі газоподібних продуктів реакції для наступної обробки, або до газової буферної ємності, причому рециркуляція газоподібних продуктів реакції переважно відбувається за допомогою газового компресора, наприклад, з газової буферної ємності. У зоні охолодження додатково як охолоджувальний або газифікувальний засіб може бути застосована вода. Для того, щоб надовго запобігти накопиченню шкідливих речовин у процесі, переважно сипкий матеріал після залишення зони охолодження, щонайменше, час від часу розділяти фізичними способами розділення, переважно просіюванням і/або сепарацією, на різні гранулометричні фракції, і дрібнозернисту фракцію, що містить зв'язані шкідливі речовини, переважно, щонайменше, частково виводити із процесу. Далі за допомогою доданого креслення буде більш докладно описаний один варіант здійснення способу. На фіг. 1 як приклад показано виконання способу відповідно до винаходу. Вона повинна роз'ясняти спосіб, але не обмежувати його. Суміш багатих вуглецем речовин (А) у великогрудковій формі й з розміром менше 30 см підводиться до протитечійного газогенератора (2), що виконаний як вертикальна робоча камера, зверху через вертикальний спускний жолоб. До цих багатих вуглецем речовин перед входом у протитечійний газогенератор (2) підмішують великогрудковий сипкий матеріал (3), наприклад великогрудковий оксид кальцію. Для зв'язування надалі шкідливих речовин, що містяться в органічних матеріалах, таких як, наприклад, хлору й важких металів, до рухомого шару сипкого матеріалу перед входом у протитечійний газогенератор (2) підмішують лужні речовини (4), переважно дрібнозернистий оксид кальцію. Суміш багатих вуглецем речовин, великогрудкового оксиду кальцію й лужних речовин проходить через вертикальну робочу камеру (2) під дією власної сили ваги зверху вниз. Протитечійний газогенератор у середній області має трубчасті пальники (5), які забезпечують 3 UA 109239 C2 5 10 15 20 25 30 35 40 45 50 55 60 основне горіння у вертикальній робочій камері й постійне утворення зони (6) окиснення. Ці трубчасті пальники можуть приводитися в дію з викопним паливом (7) і кисеньвмісним газом (8). Як альтернатива викопним паливам може також використатися синтез-газ із протитечійного газогенератора (9). На нижньому кінці вертикальної робочої камери синтез-газ (10) як газ, що містить монооксид вуглецю відводиться з протитечійного газогенератора (2) як охолоджувальний газ. Цей газ служить, насамперед, для охолодження сипкого матеріалу в зоні (11) охолодження перед виходом з вертикальної робочої камери. При цьому синтез-газ підігрівається, у той час як він тече далі у вертикальній робочій камері нагору. Трубчасті пальники (5) приводяться в дію так, що кількість кисеньвмісного газу (8) використається у надстехіометричній кількості відносно палива (7). Через кисень, що виникає із цього надлишку, у зоні окиснення, що втікає із зони (11) охолодження в зону (6) окиснення синтез-газ, щонайменше, частково згоряє й утворює при цьому додатковий діоксид вуглецю й водяну пару. При цьому завдяки теплоті реакції, що вивільняється, надається в розпорядження необхідна для процесу газифікації енергія. Відповідно до принципу протитечійної газифікації, діоксид вуглецю й водяна пара із процесу згоряння синтез-газу реагують із коксом, що утворюється з органічних матеріалів, у зоні (12) відновлення з утворенням монооксиду вуглецю й водню. Кількість синтез-газу регулюється так, що, з одного боку, рухомий шар сипкого матеріалу в зоні (11) охолодження повністю охолоджується, і гасяться залишкові вогнища горіння, а з іншого боку, синтезом-газом покривається як можна більша частка необхідної для процесу енергії. Уведена через трубчасті пальники (5) кількість кисеньвмісного газу регулюється так, що сумарний коефіцієнт надлишку окиснювача виходить переважно менше 0,5. Завдяки цьому спочатку утворюється зона окиснення (6), в якій горючі компоненти колошникового газу й залишки органічного матеріалу реагують із киснем з утворенням СО2 або Н2. Далі в робочій камері кількість кисню додатково зменшується, так що, нарешті, може відбуватися тільки піроліз із утворенням СО, поки ще вище весь кисень виявляється витраченим і утворюється зона (12) відновлення з повністю відновлювальними умовами. Якщо,навпаки, розглядати потік суміші сипкого матеріалу, що складається з багатих вуглецем речовин, оксиду кальцію й лужних речовин, зверху вниз, то в зоні (12) відновлення спочатку відбувається сушіння можливо вологих вихідних матеріалів до власної температури в 100 ºС. Після цього власна температура матеріалів продовжує підвищуватися, так що починається процес газифікації пластмас, що містяться, наприклад, у багатих вуглецем речовинах, і при власній температурі до 500 ºС починається утворення метану, водню й СО. Після дегазації, що відбулася значною мірою, власна температура матеріалів під дією гарячих газів, що піднімаються із зони (6) окиснення продовжує підвищуватися, так що вуглецьвмісні матеріали, нарешті, стають повністю дегазованими й складаються тільки лише із залишкового коксу, так званого піролізного коксу, і частки попелу. Піролізний кокс разом із сипким матеріалом переміщається у вертикальній робочій камері далі вниз, де він у зоні (12) відновлення при температурах вище 800 ºС із часткою СО2 із зони (6) окиснення в результаті реакції Будуара, щонайменше, частково перетворюється в СО. Частина піролізного коксу відповідно до реакції одержання водяного газу реагує з водяною парою, яка також міститься в гарячих газах, з утворенням СО і водню. Залишки піролізного коксу, нарешті, окиснюються в зоні (6) окиснення кисеньвмісним газом (8), що надходить через трубчасті пальники при температурах нижче 1800 С і їх застосовують як джерело тепла. Рухомий шар сипкого матеріалу разом із часткою попелу, що залишився, попадає в зону (11) охолодження. У зону (11) охолодження як охолоджувальний і газифікувальний засіб може також подаватися вода (13) через водяні труби (14). Синтез-газ, що утворився у вертикальній робочій камері, на верхньому кінці відсмоктується по лінії (15), так що у верхньому газовому просторі (16) вертикальної робочої камери переважно встановлюється невеликий знижений тиск від 0 до 200 мбар. Під час процесу газифікації, залежно від якості матеріалів, що завантажують, можуть утворюватися значні кількості газоподібних кислих галогенвмісних газів або також галогенів. Тому є переважним, коли до рухомого шару сипкого матеріалу перед входом у вертикальну робочу камеру додаються лужні речовини (4). При цьому особливо придатними є окисли металів, гідроокиси металів або карбонати металів, причому особливо переважним є використання дрібнозернистого оксиду кальцію, тому що він, завдяки своїй реакційній здатності й великій площі поверхні, мимовільно реагує з утвореними газоподібними галогенвмісними сполуками або галогенами й при цьому утворює тверді солі, які в переважному ступені 4 UA 109239 C2 5 10 15 20 25 30 35 40 45 50 виносяться з вертикальної робочої камери разом з відкачуваним синтезом-газом. Крім того, й інші шкідливі речовини, наприклад хлор, хлористий водень або також леткі важкі метали, можуть досить ефективно зв'язуватися на оксиді кальцію й аналогічним чином виводитися із процесу. Відкачаний синтез-газ містить пил, що в основному складається із твердих галогенних солей, дрібнозернистих лужних речовин, інших шкідливих речовин і інертних часток. Синтез-газ, що містить пил може бути оброблений у газовому просторі (16) вертикальної робочої камери або після залишення робочої камери (посилальне позначення (15)) у присутності водяної пари й дрібнозернистого оксиду кальцію при температурах вище 400 С. Ця температура може регулюватися шляхом відповідного регулювання кількості кисеньвмісного газу (8) або теплопродуктивності трубчастих пальників (5) у зоні окиснення (6). Однак особливо вигідним є використання прямого нагрівання синтез-газу за допомогою трубчастих пальників (17), які приводяться в дію стехіометрично паливом і кисеньвмісним газом або з надлишком кисеньвмісного газу. Ця наступна термічна обробка в присутності водяної пари й оксиду кальцію гарантує розщеплення усе ще присутніх у синтезі-газі в невеликих кількостях олій і смол завдяки каталітичній дії оксиду кальцію. Синтез-газ, що містить пил, потім звільняється від пилу гарячим фільтруванням (18) газу при температурах вище 300 С. Галогенвмісний вловлений фільтром пил (19) виводиться із процесу. В одному переважному варіанті здійснення способу також можливо знову підмішувати (14) уловлений фільтром пил, щонайменше, частково як дрібнозернисті лужні речовини до сипкого матеріалу й цим здійснювати часткову рециркуляцію вловленого фільтром пилу. Одержаний в результаті синтез-газ (9) практично вільний від галогенів. Він охолоджується за допомогою газоохолоджувальника (20) і звільняється від конденсату. Конденсат, що утворюється (21) може бути, щонайменше, частково знову уведений через водяні труби (14) у вертикальну реакційну камеру як охолоджувальний або газифікувальний засіб. Охолоджений у газоохолоджувальнику синтез-газ за допомогою газового компресора (22) відкачується по лінії (15) із протитечійного газогенератора (2), пропускається через газовий фільтр (18) і газоохолоджувальник (20) і потім транспортується для теплового або матеріального використання (23). Газовий компресор (22) опціонально може бути також використаний для транспортування часткового потоку (10) синтез-газу для використання як охолоджувального газу в зоні (11) охолодження. Цей варіант здійснення способу є особливо вигідним, тому що в цьому випадку може бути виключений необхідний у противному випадку компресор охолоджувального газу. Залежно від умов місця розміщення виробництва й способу наступного використання синтез-газу, може бути переважним направляти синтез-газ у газосховище (24). Звідти синтез-газ може бути спрямований на подальше використання (25). Крім того, є також варіант дозування часткового потоку синтез-газу за допомогою додаткового газового компресора (27) для використання як охолоджувального газу в зоні (11) охолодження. Вихідна на нижньому кінці вертикальної реакційної камери суміш (28) сипких матеріалів містить в основному грубозернистий сипкий матеріал, залишки попелу й дрібнозернистий оксид кальцію. Для видалення зв'язаних шкідливих речовин і попелу особливо переважним є просіювання (29) суміші (28) сипких матеріалів, причому груба фракція (30) переважно знову використається (3) як сипкий матеріал у протитечійному газогенераторі (2). Тонка відсіяна фракція (31) містить залишки попелу, зв'язані шкідливі речовини й дрібнозернистий оксид кальцію. Тут в одному переважному варіанті здійснення способу можна підмішувати тонку відсіяну фракцію, щонайменше, частково знову як дрібнозернисті лужні речовини до сипкого матеріалу (4) і тим самим здійснювати часткову рециркуляцію тонких відсіяних фракцій. Один особливо переважний варіант здійснення способу полягає в тому, що як кисеньвмісний газ (8) використовують технічний кисень. Завдяки цьому може бути одержаний особливо калорійний синтез-газ. Щоб понизити температуру полум'я при окиснюванні технічним киснем, може бути вигідним дозування синтез-газу (32) за допомогою газового компресора (22) і/або додаткового газового компресора (26) безпосередньо в трубчасті пальники. 55 ФОРМУЛА ВИНАХОДУ 60 1. Автотермічний спосіб безперервної газифікації багатих вуглецем речовин (А) у вертикальній робочій камері (2) із зоною (12) відновлення й зоною (6) окиснення, у якій окиснюються кисневмісним газом (8) прожарені в зоні відновлення багаті вуглецем речовини, причому газоподібні продукти (15) реакції відкачують на верхній стороні вертикальної робочої камери, 5 UA 109239 C2 5 10 15 20 25 30 35 40 45 50 55 вертикальну робочу камеру виконують у формі вертикальної шахтної печі, через яку безперервно зверху вниз пропускають сипкий матеріал (3), що сам по собі не окиснюється, причому багаті вуглецем речовини додають до сипкого матеріалу перед входом у вертикальну робочу камеру, який відрізняється тим, що газ, який містить монооксид вуглецю, вводять як охолоджувальний газ (10) у зону (11) охолодження на нижньому кінці вертикальної шахтної печі. 2. Спосіб за п. 1, який відрізняється тим, що в зону (11) охолодження вводять як охолоджувальний газ щонайменше частково відкачані газоподібні продукти реакції, що містять монооксид вуглецю. 3. Спосіб за будь-яким з попередніх пунктів, який відрізняється тим, що сипкий матеріал (3) у вертикальній робочій камері (2) має розмір зерна до 30 см. 4. Спосіб за будь-яким з попередніх пунктів, який відрізняється тим, що сипкий матеріал (3) у вертикальній робочій камері (2) повністю або частково складається з лужних речовин, наприклад із великогрудкового оксиду кальцію, і/або до нього додають лужні речовини (4), наприклад великогрудковий оксид кальцію, а особливо переважно порошкоподібний оксид кальцію й/або гідроксид кальцію. 5. Спосіб за будь-яким з попередніх пунктів, який відрізняється тим, що у вертикальній робочій камері (2) і/або в газовій фазі відкачаних газоподібних продуктів (15) реакції в присутності водяної пари й оксиду кальцію й/або карбонату кальцію й/або гідроксиду кальцію проводять каталізований кальцієм риформінг суттєвих часток утворюваних оліє- і/або смоловмісних продуктів розщеплення, які мають довжину ланцюга більше С4, у монооксид вуглецю, діоксид вуглецю й водень при температурах вище 400 °C. 6. Спосіб за будь-яким з попередніх пунктів, який відрізняється тим, що вертикальна робоча камера (2) має допоміжну систему розпалу в області зони окиснення (6), яку пускають у хід за допомогою трубчастих пальників (5) за допомогою палива (7) і окиснювального газу (8). 7. Спосіб за будь-яким з попередніх пунктів, який відрізняється тим, що відкачані газоподібні продукти (15) реакції, щонайменше, частково охолоджують за допомогою теплообмінника (20), перш ніж відбувається рециркуляція в зону (11) охолодження. 8. Спосіб за будь-яким з попередніх пунктів, який відрізняється тим, що відкачані газоподібні продукти (15) реакції перед охолодженням за допомогою теплообмінника (20) спочатку за допомогою фізичних способів розділення, переважно за допомогою фільтрувальної установки (18), звільняють від пилу. 9. Спосіб за будь-яким з попередніх пунктів, який відрізняється тим, що як кисневмісний газ (8) застосовують технічний кисень і/або збагачене технічним киснем повітря. 10. Спосіб за п. 9, який відрізняється тим, що технічний кисень для кисневмісного газу (8) виділяють із повітря за допомогою фізичних способів розділення, що переважно приводяться в дію електричним струмом, наприклад розділенням повітря дистиляцією, абсорбцією з перемежованим тиском або мембранним способом розділення, і проміжно зберігають, переважно, у рідкій формі. 11. Спосіб за п. 9, який відрізняється тим, що технічний кисень для кисневмісного газу (8) одержують електрохімічними способами, переважно електролізом води й/або діоксиду вуглецю, і проміжно зберігають, переважно, у рідкій формі. 12. Спосіб за будь-яким з пп. 9-11, який відрізняється тим, що теплотворну здатність газоподібних продуктів (15) реакції регулюють через вміст кисню в кисневмісному газі (8) за допомогою регулювання відношення технічного кисню й повітря. 13. Спосіб за п. 10, який відрізняється тим, що з повітря, поряд з технічним киснем, паралельно до фізичних способів розділення одержують технічний азот і проміжно зберігають у резервуарах, переважно, у рідкій формі. 14. Спосіб за п. 11, який відрізняється тим, що з води й/або діоксиду вуглецю електролізом, поряд з технічним киснем, паралельно одержують водень і/або вуглець, водень проміжно зберігають у резервуарах високого тиску, переважно, у газоподібній формі й/або вуглець у твердій формі. 15. Спосіб за будь-яким з пп. 10-14, який відрізняється тим, що фізичні способи розділення й/або електролітичне одержання здійснюють за допомогою електричного надлишкового струму із залежного від погоди вироблення струму за допомогою енергії вітру й/або сонячної енергії, виділені речовини накопичують у зрідженій, газоподібній або твердій формі в складських резервуарах для використання в способі. 16. Спосіб за п. 13, який відрізняється тим, що одержаний азот застосовують у способі як газ для створення інертної атмосфери для цілей запуску й зупинки й/або для очищення фільтрувальних систем за допомогою газових імпульсів. 6 UA 109239 C2 5 10 15 20 25 30 35 17. Спосіб за будь-яким з попередніх пунктів, який відрізняється тим, що відкачані газоподібні продукти (15) реакції щонайменше частково вводять як газ для розведення (32) через трубчасті пальники (5) у зону (6) окиснення. 18. Спосіб за п. 17, який відрізняється тим, що рециркульовану як газ для розведення (32) через трубчасті пальники (5) кількість газоподібних продуктів (15) реакції регулюють за допомогою температури в зоні (6) окиснення вертикальної робочої камери як регулювальної величини. 19. Спосіб за будь-яким з попередніх пунктів, який відрізняється тим, що рециркульовану в зону (11) охолодження як охолоджувальний газ (10) кількість газоподібних продуктів реакції регулюють за допомогою температури сипкого матеріалу на нижньому виході (28) вертикальної робочої камери. 20. Спосіб за будь-яким з попередніх пунктів, який відрізняється тим, що газоподібні продукти реакції відкачують з вертикальної робочої камери за допомогою газового компресора (22), що потім застосовують щонайменше для часткової рециркуляції газоподібних продуктів (10) реакції в зону (6) окиснення й/або зону (11) охолодження вертикальної робочої камери, й/або для передачі газоподібних продуктів реакції для наступної обробки (25), і/або до газової буферного ємності (24). 21. Спосіб за будь-яким з попередніх пунктів, який відрізняється тим, що здійснюють рециркуляцію газоподібних продуктів (27) реакції через додатковий газовий компресор (26), переважно з газової буферної ємності (24). 22. Спосіб за будь-яким з попередніх пунктів, який відрізняється тим, що в зону (11) охолодження додатково подають воду (13) як охолоджувальний й/або газифікувальний засіб. 23. Спосіб за будь-яким з попередніх пунктів, який відрізняється тим, що сипкий матеріал (28) після залишення зони охолодження розділяють фізичними способами розділення, переважно просіюванням і/або сепарацією, на різні гранулометричні фракції, і, переважно, дрібнозернисту фракцію (31), що містить зв'язані шкідливі речовини, щонайменше частково виводять із процесу. 24. Спосіб за п. 23, який відрізняється тим, що утворювану при використанні фізичних способів (29) розділення грубу фракцію (30) щонайменше частково знову застосовують як сипкий матеріал (3) у передвимкненому реакторі (2) з рухомим шаром. 25. Спосіб за будь-яким з попередніх пунктів, який відрізняється тим, що як охолоджувальний газ у зону (11) охолодження щонайменше частково вводять технологічні гази з карботермічних способів, що містять монооксид вуглецю, наприклад колошниковий газ із доменних печей для виробництва чавуну й/або коксовий газ із процесів коксування вугілля. 26. Спосіб за будь-яким з попередніх пунктів, який відрізняється тим, що як охолоджувальний газ у зону (11) охолодження щонайменше частково вводять технологічні гази з електротермічних способів, що містять монооксид вуглецю, наприклад пічний газ із електричних низькошахтних печей для виробництва карбіду кальцію. 7 UA 109239 C2 Комп’ютерна верстка В. Мацело Державна служба інтелектуальної власності України, вул. Василя Липківського, 45, м. Київ, МСП, 03680, Україна ДП “Український інститут інтелектуальної власності”, вул. Глазунова, 1, м. Київ – 42, 01601 8

ДивитисяДодаткова інформація

Назва патенту англійськоюCountercurrent gasification using synthesis gas as the working medium

Автори англійськоюMoller, Roland, Baumann, Leonhard

Автори російськоюМёллер Роланд, Бауманн Леонхард

МПК / Мітки

МПК: C10J 3/84, C10J 3/12, C10J 3/72, C10J 3/66

Мітки: протитечійна, застосуванням, робочого, газифікація, середовища, синтез-газу

Код посилання

<a href="https://ua.patents.su/10-109239-protitechijjna-gazifikaciya-iz-zastosuvannyam-sintez-gazu-yak-robochogo-seredovishha.html" target="_blank" rel="follow" title="База патентів України">Протитечійна газифікація із застосуванням синтез-газу як робочого середовища</a>

Попередній патент: Спосіб вибору тактики лікування гострого вірусного гепатиту с

Наступний патент: Спосіб лікування остеохондрозу шийного, грудного та поперекового відділів хребта за дзигалом о.ф.

Випадковий патент: Спосіб визначення ступеня свіжості конини