Одержання і застосування композитного матеріалу, який містить волокна і щонайменше один вінілхлоридний полімер

Номер патенту: 113170

Опубліковано: 26.12.2016

Автори: ван Лок Франсуа, Блуайєр Клодін, Мартінс Даніель

Формула / Реферат

1. Спосіб одержання композитного матеріалу, який містить волокна і щонайменше один вінілхлоридний полімер, який включає занурення волокон в гідрозоль, який не містить органічного розчинника, вказаного полімеру для одержання волокон, покритих вказаним гідрозолем, після чого йде висушування і гелеутворення вказаного гідрозолю, нанесеного на волокна.

2. Спосіб за п. 1, який відрізняється тим, що волокна являють собою зборку елементарних волокон, вибрану з тканих матеріалів, нетканих матеріалів і джгутів.

3. Спосіб за п. 1 або 2, який відрізняється тим, що волокна являють собою волокна, які одержуються з продуктів рослинного походження, вибраних з конопель і льону.

4. Спосіб за будь-яким з пп. 1-3, який відрізняється тим, що волокна являють собою мінеральні волокна, вибрані зі скляних волокон і базальтових волокон.

5. Спосіб за будь-яким з пп. 1-3, який відрізняється тим, що волокна являють собою джгути лляних волокон, джгути скляних волокон або джгути базальтових волокон.

6. Спосіб за будь-яким з пп. 1-5, який відрізняється тим, що вінілхлоридний полімер являє собою гомополімер.

7. Спосіб за будь-яким з пп. 1-6, який відрізняється тим, що гідрозоль вінілхлоридного полімеру одержують радикальною полімеризацією у водній емульсії.

8. Спосіб за будь-яким з пп. 1-7, який відрізняється тим, що волокна занурюють у ванну гідрозолю, яка має розміри, прийнятні для забезпечення їх повного занурення, внаслідок чого відбувається їх покриття гідрозолем.

9. Спосіб за будь-яким з пп. 1-8, який відрізняється тим, що гідрозоль сушать шляхом застосування гарячого повітря, переважно нагріваючи до температури нижче температури розкладання гідрозолю і волокон.

10. Спосіб за будь-яким з пп. 1-9, який відрізняється тим, що гідрозоль піддають гелеутворенню шляхом застосування інфрачервоного випромінювання, що доводить гідрозоль до температури вище температури склування полімеру, який він містить, і нижче температури розкладання волокон.

11. Спосіб за п. 1 або 2, який відрізняється тим, що відповідні кількості використовуваних волокон і гідрозолю є такими, що кінцевий композитний матеріал містить від 70 до 90 мас. % волокон і від 30 до 10 мас. % полімеру.

12. Композитний матеріал, який містить волокна, покриті щонайменше одним вінілхлоридним полімером шляхом занурення вказаних волокон в гідрозоль, який не містить органічного розчинника, вказаного полімеру для одержання волокон, покритих вказаним гідрозолем, після чого йде висушування і гелеутворення вказаного гідрозолю, нанесеного на волокна.

13. Композитний матеріал за п. 12, який відрізняється тим, що він містить від 70 до 90 мас. % волокон і від 30 до 10 мас. % полімеру.

14. Застосування композитного матеріалу за п. 12 або 13 або композитного матеріалу, одержаного способом за будь-яким з пп. 1-11, для виготовлення виробів.

15. Застосування композитного матеріалу за п. 12 або 13 або композитного матеріалу, одержаного способом за будь-яким з пп. 1-11, для виготовлення армованих предметів.

16. Вироби або армовані предмети, одержані з композитного матеріалу за п. 12 або 13 або з композитного матеріалу, одержаного способом за будь-яким з пп. 1-11.

17. Профілі, армовані композитним матеріалом за п. 12 або 13 або композитним матеріалом, одержаним способом за будь-яким з пп. 1-11.

Текст

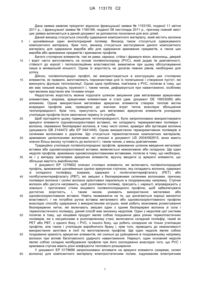

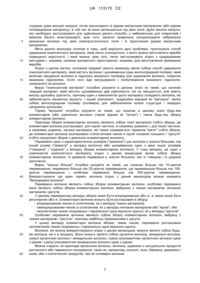

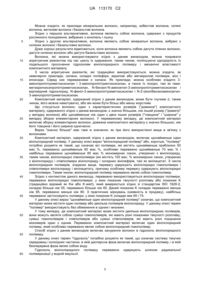

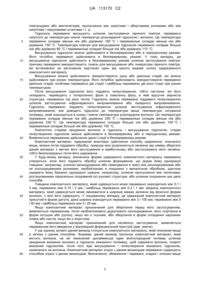

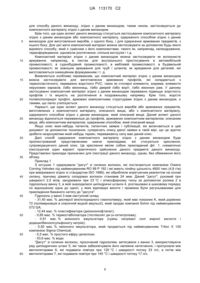

Реферат: Спосіб одержання композитного матеріалу, який містить волокна і щонайменше один вінілхлоридний полімер, який включає занурення волокон в гідрозоль вказаного полімеру для одержання волокон, покритих вказаним гідрозолем, після чого йде висушування і гелеутворення вказаного гідрозолю, нанесеного на волокна. Композитний матеріал і його застосування для виготовлення виробів або для виробництва армованих предметів. Профілі, армовані даним композитним матеріалом. UA 113170 C2 (12) UA 113170 C2 UA 113170 C2 5 10 15 20 25 30 35 40 45 50 55 60 Дана заявка заявляє пріоритет відносно французької заявки № 1153150, поданої 11 квітня 2011 р., і французької заявки № 1160168, поданої 08 листопада 2011 р., причому повний зміст цих заявок включається в даний документ за допомогою посилання для всіх цілей. Даний винахід стосується способу одержання композитного матеріалу, який містить волокна і щонайменше один вінілхлоридний полімер. Винахід також стосується одержуваного композитного матеріалу. Крім того, винахід стосується застосування даного композитного матеріалу для одержання виробів або для одержання армованих предметів, а також цих виробів або армованих предметів і армованих профілів. Багато столярних елементів, такі як рами, каркаси, стійки і фрамуги вікон, віконниць, дверей і воріт часто виготовляють на основі полівінілхлориду (PVC), який додає їм довговічності, стійкості до корозії і теплоізоляційних властивостей, вимагаючи при цьому обслуговування лише в мінімальній кількості. Однак їх жорсткість не досягає певних рівнів, необхідних для успіху. Дійсно, полівінілхлоридні профілі, які використовуються в конструкціях цих столярних елементів, як правило, виготовляють порожнистими для їх полегшення і створення пустот, які виконують функцію теплоізоляції. Однак одна проблема, пов'язана з PVC, полягає в тому, що він має низький модуль пружності і, таким чином, деформується при навантаженні, особливо при великих відстанях між точками опори. Недостатню жорсткість можна подолати шляхом зміцнення рам металевими армуючими елементами, зокрема, армуючими елементами зі сталі (див. документ DE 19933099) або алюмінію. Однак використання металевих армуючих елементів створює теплові містки всередині профілів рам, приводячи до значних втрат тепла внаслідок збільшення теплопровідності. Крім того, присутність цих металевих армуючих елементів ускладнює утилізацію профілів після закінчення терміну їх служби. Щоб протидіяти цьому підвищенню теплопровідності, було запропоновано використовувати армуючі елементи (одновісноорієнтовані вставки), які складають термореактивні полімери і волокна, переважно безперервні волокна, в тому числі скляні, арамідні або вуглецеві волокна (документи GB 2144472 або EP 0441449). Однак використання термореактивних полімерів зі скляними волокнами є дорогим. Що стосується термопластичних композитних матеріалів, армованих целюлозними волокнами, які описані в документі US 2004/062915, вони мають значно більш високу чутливість до вологості і, таким чином, є менш довговічними. Традиційно утилізація полівінілхлоридних профілів, армованих шляхом введення металевої вставки або одновісноорієнтованої вставки, виявляється неможливою або складною. Ще один недолік профілів, армованих одновісноорієнтованими вставками, полягає в тому, що необхідно, як і у випадку металевих армуючих елементів, вручну вводити ці армуючі елементи, що збільшує вартість виробництва. У документі EP 1276602 описані столярні елементи, які включають полівінілхлоридний профіль, армований щонайменше однією армуючою стрічкою, яку складають волокна, одержані зі складного поліефіру, зокрема, одержані з поліетилентерефталату (PET) або полібутилентерефталату (PBT), які змішані з безперервними скляними волокнами, причому полімерні волокна і скляні волокна орієнтовані паралельно в поздовжньому напрямку. Стрічки волокон або джгути нагрівають, щоб розплавити полімер, пресують і, нарешті, впроваджують у зовнішні і протилежні стінки кінцевого полівінілхлоридного профілю, щоб забезпечувати достатню жорсткість, і, таким чином, уникають використання металевих або одновісноорієнтованих вставок. Навіть незважаючи на те, що досягаються хороші механічні властивості, і не потрібна ручна вставка металевого або одновісноорієнтованого профілю внаслідок способу одержання з використанням котушок, який робить можливим розмотування безперервних ниток, які включають змішані один з одним безперервні волокна зі скла і термопластичного полімеру, даний спосіб має множину недоліків. Один з недоліків цієї системи полягає в тому, що кінцевий продукт являє собою поєднання двох різних термопластичних полімерів, які є несумісними в розплавленому стані, включаючи складний поліефір, такий як PET або PBT, з одного боку, і PVC, з іншого боку, що робить складною не тільки утилізацію профілю, але також і утилізацію виробничого браку і, крім того, приводить до неможливості використання заготівок в лінії по виготовленню профілів. Ще один недолік являє собою поздовжню крихкість армуючих елементів, які схильні до руйнування в поздовжньому напрямку волокон при впливі багатовісного ударного навантаження. Нарешті, один основний недолік являє собою складне калібрування профілю при його охолодженні внаслідок того, що PVC і армована стрічка мають різні коефіцієнти теплового розширення. У документі EP 0179688 запропоновано впливати на армуючі елементи (зокрема, скляні волокна) для композитного матеріалу електростатичним полем, індукованим електричним 1 UA 113170 C2 5 10 15 20 25 30 35 40 45 50 55 60 струмом дуже високої напруги, потім просочувати їх рідким матричним матеріалом (або рідким попередником матеріалу), в той час як вони залишаються під дією поля. Дуже висока напруга, яку необхідно застосовувати для здійснення даного способу, є небезпечною для операторів і вимагає багато електроенергії; крім того, нелегко правильно синхронізувати набрякання армуючих волокон під дією електростатичного поля і їх просочення рідким матричним матеріалом. Мета даного винаходу полягає в тому, щоб вирішити дані проблеми, пропонуючи спосіб одержання композитного матеріалу, який легко утилізується, з якого можна виготовляти вироби підвищеної жорсткості, і який можна, крім того, легко застосовувати згідно з традиційними методами і, зокрема, шляхом одновісного орієнтування, зокрема, для виготовлення армованих виробів. Згідно з даною метою, основний предмет даного винаходу являє собою спосіб одержання композитного матеріалу, який містить волокна і щонайменше один вінілхлоридний полімер, який включає занурення волокон в гідрозоль вказаного полімеру для одержання волокон, покритих вказаним гідрозолем, після чого йде висушування і гелеутворення вказаного гідрозолю, нанесеного на волокна. Вираз "композитний матеріал" потрібно розуміти в даному описі як такий, що означає твердий матеріал, який містить щонайменше два компоненти, які не змішуються, але мають високу адгезійну здатність, причому один з компонентів цього матеріалу складають волокна, які забезпечують механічну міцність, і інший компонент, традиційно відомий як "матриця", являє собою вінілхлоридний полімер (полімери) для забезпечення когезії структури і передачі напружень волокнам. Термін "волокна" потрібно розуміти як такий, що означає в даному описі будь-яке елементарне (або одиничне) волокно (також відоме як "нитка") і також будь-яку зборку елементарних волокон. Приклади зборки елементарних волокон являють собою ткані матеріали (тобто зборка, де елементарні волокна розташовані, для однієї частини, в напрямку довжини і, для іншої частини, в напрямку ширини), неткані матеріали, які також називаються терміном "мати" (тобто зборки, де елементарні волокна розташовані статистичним чином в одній головній площині) і "джгути" (тобто нескручені зборки з декількох елементарних волокон). Переважно один з характеристичних розмірів ("довжина") цих волокон є значно більшим, ніж інший розмір ("діаметр" у випадку волокна) або щонайменше один з двох інших розмірів ("товщина" і "ширина" у випадку зборки елементарних волокон). У тому випадку, де один з компонентів композитного матеріалу згідно з даним винаходом являє собою зборку елементарних волокон, їх довжина переважно є значно більшою, ніж їх товщина і їх ширина одночасно. Вираз "значно більше" потрібно розуміти як такий, що означає більше ніж 10-кратне перевищення, переважно більше ніж 25-кратне перевищення, ще переважніше більше ніж 100кратне перевищення і особливо переважно більше ніж 500-кратне перевищення. Використовуючи ще один термін, волокна згідно з даним винаходом можна називати "безперервні волокна". Переважно волокна являють собою зборки елементарних волокон, особливо переважно вони являють собою зборки елементарних волокон, вибраних з тканих матеріалів, нетканих матеріалів і джгутів. У даному переважному випадку зборка може бути впорядкованою або ні, а також може бути регулярною або ні. Елементарні волокна можуть бути розташовані в зборці: - впорядкованим чином зі сплетенням, як у випадку тканих матеріалів; - невпорядкованим чином зі сплетенням, як у випадку нетканих матеріалів або "матів"; або - несплетеним чином поздовжньо і паралельно одне відносно одного, як у випадку "джгутів". Особливо переважно волокна являють собою зборку елементарних волокон, вибрану з тканих матеріалів і "джгутів", причому найбільш переважними є джгути. У цьому випадку елементарні волокна зборки, таким чином, переважно розташовані несплетеним чином поздовжньо і паралельно одне відносно одного. Волокна, які можна використовувати згідно з даним винаходом, можуть являти собою будьякі волокна, які є в продажу. Вони можуть являти собою органічні волокна, мінеральні волокна, суміші органічних волокон і мінеральних волокон, суміші різноманітних органічних волокон одне з одним і суміші різноманітних мінеральних волокон одне з одним. Можна згадати, як приклади органічних волокон, волокна, одержані з натуральних продуктів рослинного або тваринного походження, таких як, наприклад, коноплі, льон, бавовна, деревина і шовк, або з синтетичних продуктів, такі як полімерні волокна. 2 UA 113170 C2 5 10 15 20 25 30 35 40 45 50 55 60 Можна згадати, як приклади мінеральних волокон, наприклад, азбестові волокна, скляні волокна, металеві волокна і базальтові волокна. Згідно з першою альтернативою, волокна являють собою волокна, одержані з продуктів рослинного походження, вибраних з конопель і льону. Згідно з другою альтернативою, волокна являють собою мінеральні волокна, вибрані з скляних волокон і базальтових волокон. Дуже хороші результати відмічаються, коли волокна являють собою джгути лляних волокон, джгути скляних волокон або джгути базальтових волокон. Волокна, які можна використовувати згідно з даним винаходом, можна покривати апретуючим реагентом під час циклу їх одержання, таким чином, поліпшуючи однорідність їх подальшого просочення гідрозолем вінілхлоридного полімеру і механічні властивості композитного матеріалу. З числа апретуючих реагентів, які традиційно використовуються, можна згадати, як невичерпні приклади, силани, складні поліефіри, акрилові або метакрилові полімери, віск і епоксиди. Серед них переважними є силани. Як приклади, можна особливо згадати 3амінопропілтриметоксисилан і 3-амінопропілтриетоксисилан, а також їх похідні, такі як гамаметакрилоксипропілтриметоксисилан, N-бензил-N-аміноетил-3-амінопропілтриметоксисилан і відповідний гідрохлорид, N-феніл-3-амінопропілтриметоксисилан і N-2-(вінілбензиламіно)етил3-амінопропілтриметоксисилан. Композитний матеріал, одержаний згідно з даним винаходом, може бути гнучким (і, таким чином, його можна намотувати), або він може бути більш або менш жорстким. Що стосується волокон, один з характеристичних розмірів ("довжина") композитного матеріалу, одержаного згідно з даним винаходом, є значно більшим, ніж інший розмір ("діаметр" у випадку волокна) або щонайменше ніж один з двох інших розмірів ("товщина" і "ширина" у випадку зборки елементарних волокон). У переважному випадку, де композитний матеріал включає зборку елементарних волокон, довжина композитного матеріалу є значно більшою, ніж його товщина і його ширина одночасно. Вираз "значно більше" має таке ж значення, як при його використанні вище в зв'язку з волокнами. Композитний матеріал, одержаний згідно з даним винаходом, включає щонайменше один вінілхлоридний полімер. У даному описі вираз "вінілхлоридний полімер" або, коротше, "полімер" потрібно розуміти як такий, що означає всі полімери, які містять щонайменше приблизно 50 мас. %, переважно щонайменше 60 мас. %, особливо переважно щонайменше 70 мас. % і найбільш переважно щонайменше 85 мас. % мономерних ланок, утворених з вінілхлориду, таким чином, вінілхлоридні гомополімери (які містять 100 мас. % мономерних ланок, утворених з вінілхлориду) і співполімери вінілхлориду і складних вінілефірів, такі як вінілацетат. З числа вінілхлоридних полімерів, згаданих вище, перевагу одержують вінілхлоридні гомополімери і співполімери вінілхлориду і вінілацетату, причому особливу перевагу одержують вінілхлоридні гомополімери. Таким чином, вінілхлоридний полімер переважно являє собою гомополімер. Згідно з контекстом даного винаходу, переважно використовуються вінілхлоридні полімери, переважно вінілхлоридні гомополімери, у яких показник текучості розплаву або показник K (традиційно відомий як Kw або K-wert), який вимірюється згідно зі стандартом ISO 1628-2, складає більше ніж 55, переважно більше ніж 60. Даний показник K складає переважно менше ніж 85, переважно менше ніж 80. З практичних міркувань (наявність в продажу), найбільш переважно застосовують полімери, у яких показник K складає між 65 і 75. У даному описі вираз "щонайменше один вінілхлоридний полімер" означає, що композитний матеріал може містити один полімер або декілька полімерів вінілхлориду. У даному описі термін "полімер" використовують без обмеження в однині і множині. У тому випадку, де композитний матеріал може містити декілька вінілхлоридних полімерів, вони можуть являти собою суміші гомополімерів, які мають різні показники текучості розплаву, суміші гомополімерів і співполімерів або суміші співполімерів, які мають різні поєднання мономерів один з одним. Переважно композитний матеріал включає один вінілхлоридний полімер, який особливо переважно являє собою вінілхлоридний гомополімер. Спосіб згідно з даним винаходом включає занурення волокон в гідрозоль вінілхлоридного полімеру. У даному описі термін "гідрозоль" потрібно розуміти як такий, що означає систему текучих середовищ і колоїдних частинок, в якій дисперсна фаза включає вінілхлоридний полімер, і в якій безперервна фаза являє собою воду. Гідрозоль вінілхлоридного полімеру переважно одержують шляхом радикальної полімеризації у водній емульсії. 3 UA 113170 C2 5 10 15 20 25 30 35 40 45 50 55 Вираз "радикальна полімеризація у водній емульсії" потрібно розуміти в даному описі як такий, що означає будь-який процес радикальної полімеризації, який відбувається у водному середовищі в присутності емульгаторів (наприклад, алкілсульфатів натрію, алкіларилсульфонатів натрію і т. д.) і радикальних ініціаторів. У дане визначення включаються, зокрема, "класична" полімеризація у водній емульсії, в якій використовують, крім водного полімеризаційного середовища, щонайменше один водорозчинний радикальний ініціатор (як який вибирають, наприклад, водорозчинні пероксиди, такі як персульфати лужних металів або амонію, пероксид водню, перборати, третбутилгідропероксид і т. д.) і щонайменше однин емульгатор; а також полімеризація у водній мікросуспензії, яка також називається терміном "полімеризація в гомогенізованій водній дисперсії", в якій використовують щонайменше один маслорозчинний ініціатор (як який вибирають, наприклад, маслорозчинні органічні пероксиди, маслорозчинні діазосполуки і т. д.), а емульсію крапель мономеру одержують за допомогою інтенсивного механічного перемішування і присутності емульгаторів. Переважно для одержання гідрозолю вінілхлоридного полімеру використовується "класична" радикальна полімеризація у водній емульсії. Одержані таким способом водні дисперсії (також відомі як латекси) вінілхлоридного полімеру, які являють собою гідрозолі, які використовуються в способі згідно з даним винаходом, містять елементарні полімерні частинки, які мають дуже малі середні діаметри, які можуть складати від приблизно 10 до приблизно 5000 нанометрів (нм), переважно від приблизно 50 до приблизно 1500 нм. Вміст вінілхлоридного полімеру в гідрозолі складає переважно більше ніж 15 мас. %, переважно більше ніж 20 мас. % і найбільш переважно більше ніж 25 мас. %. Він складає переважно менше ніж 50 мас. %, переважно менше ніж 40 мас. % і найбільш переважно менше ніж 35 мас. %. Гідрозоль, який можна використовувати згідно з даним винаходом, переважно містить також щонайменше один пластифікатор, такий як діалкілфталат або алкіладипат і, необов'язково, інші традиційні добавки, такі як стабілізатори, піногасники, перешкоджаючі відкладенню речовини, загусники, пігменти, барвники і т. д. В гідрозолі переважно не міститься органічний розчинник. Для здійснення способу згідно з даним винаходом волокна занурюють в гідрозоль, щоб одержати волокна, покриті вказаним гідрозолем. Для цієї мети волокна, які переважно присутні в одній з вищезгаданих фізичних форм, можна необов'язково піддавати попередньо одному або більше з наступних видів обробки: - у випадку зборки елементарних волокон, пропускання через пристрій для відділення волокон одне від одного в поперечному напрямку; - пропускання через пристрій для регулювання натягу; - антистатична обробка. Після цього волокна переважно занурюють у ванну з гідрозолем, яка має розміри, прийнятні для забезпечення їх повного занурення, внаслідок чого відбувається їх покриття гідрозолем. Дане занурення переважно здійснюють при температурі, яка знаходиться між 0 °C і температурою склування полімеру, переважно між 15 °C і 40 °C. Дане занурення переважно здійснюють при тиску, який складає між 0,1 і 10 МПа, переважно на рівні близько атмосферного тиску (0,1 МПа). Відповідні використовувані кількості волокон і гідрозолю переважно є такими, що кінцевий композитний матеріал переважно містить між 50 % і 95 %, переважно між 60 % і 90 % і особливо переважно між 70 % і 90 мас. % волокон і переважно між 50 % і 5 %, переважно між 40 % і 10 % і особливо переважно між 30 % і 10 мас. % полімеру. Стадію занурення волокон в гідрозоль можна здійснювати в безперервному або в періодичному режимі. Виявляється переважним здійснення даної стадії в безперервному режимі. У цьому випадку, якщо волокна намотані на котушку або на рулон, їх переважно розмотують заздалегідь з метою їх пропускання у ванну з гідрозолем. Після занурення волокон в гідрозоль йде висушування гідрозолю. Будь-який відомий спосіб висушування, який дозволяє видаляти воду з дисперсії твердого матеріалу у водній фазі, є прийнятним для висушування гідрозолю. Потрібно розуміти, що в способі згідно з даним винаходом гідрозоль, який підлягає висушуванню, звичайно присутній в формі плівки або шару, які покривають волокна, причому товщина цього покриття складає часто між 0,1 і 1 мм, переважно між 0,2 і 0,6 мм, і його можна переважно висушувати - після необов'язкового видалення можливого надлишку гідрозолю - наприклад, наступними способами, які застосовуються окремо або разом: витримування у вакуумі; мікрохвильове нагрівання; застосування інфрачервоного випромінювання; застосування гарячого повітря за допомогою 4 UA 113170 C2 5 10 15 20 25 30 35 40 45 50 55 60 повітродувок або вентиляторів; пропускання між нагрітими і обертовими роликами або між нагрітими і нерухомими штангами і т. д. Гідрозоль переважно висушують шляхом застосування гарячого повітря, переважно нагрітого до температури нижче температур розкладання гідрозолю і волокон. Ця температура переважно складає менше ніж або дорівнює 160 °C і переважніше складає менше ніж або дорівнює 150 °C. Температура повітря для висушування гідрозолю переважно складає більше ніж або дорівнює 80 °C і переважніше складає більше ніж або дорівнює 110 °C. Висушування гідрозолю можна здійснювати в безперервному або в періодичному режимі. Його потрібно переважно здійснювати в безперервному режимі. У тому випадку, де висушування гідрозолю здійснюють в безперервному режимі шляхом застосування повітря, причому переважно використовують тунель для висушування або генератори гарячого повітря, які встановлені на регулярних відстанях один від одного вздовж шляху одержуваного композитного матеріалу. Висушування можна здійснювати, використовуючи одну або декілька стадій, які можна здійснювати при різних температурах. Його потрібно здійснювати, використовуючи переважно декілька стадій, особливо переважно дві стадії і найбільш переважно дві різні стадії при різних температурах. Після висушування гідрозолю його піддають гелеутворенню, тобто частинки, які його складають, переводять з гетерогенної фази в гомогенну фазу, в якій відсутня зерниста структура, переважно під дією тепла. Гідрозоль можна переважно піддавати гелеутворенню шляхом застосування інфрачервоного випромінювання або лазерного випромінювання. Гідрозоль переважно піддають гелеутворенню шляхом застосування інфрачервоного випромінювання, яке доводить гідрозоль до температури вище температури склування полімеру, який знаходиться в ньому і нижче температури розкладання волокон. Ця температура переважно складає менше ніж або дорівнює 250 °C і переважніше складає менше ніж або дорівнює 230 °C. Ця температура переважно складає більше ніж або дорівнює 100 °C і переважніше складає більше ніж або дорівнює 150 °C. Аналогічно стадіям занурення волокон в гідрозоль і висушування гідрозолю, стадію гелеутворення гідрозолю можна здійснювати в безперервному або в періодичному режимі. Виявляється переважним здійснення даної стадії в безперервному режимі. Композитний матеріал, одержаний внаслідок здійснення способу одержання, описаного вище, можна потім піддавати обробці, природа якої розрізнюється залежно від наміру зберігати даний матеріал з метою його застосування в майбутньому або застосовувати його негайно, тобто безпосередньо після його одержання. У будь-якому випадку, визначена форма одержаного композитного матеріалу переважно утвориться, коли його піддають обробці шляхом формування, що додає йому однорідної товщини, наприклад, шляхом каландрування або ламінування в пресі між охолоджуваними або не охолоджуваними роликами, необов'язково в поєднанні з механічною обробкою, здатною надавати йому бажаної однорідної ширини, наприклад, шляхом пропускання між лопатками, розташованими паралельно поздовжній осі рухомої структури, або шляхом поєднання цих двох способів. Товщина композитного матеріалу, який одержується може переважно знаходитися між 0,1 і 3 мм, переважно між 0,15 і 2 мм і найбільш переважно між 0,2 і 1 мм. Ширина композитного матеріалу, який одержується може змінюватися в широких межах залежно від фізичної форми волокон, з якої його одержують. У поширеному випадку, де одержаний композитний матеріал присутній в формі джгута, дана ширина знаходиться переважно між 3 і 100 мм, переважно між 5 і 50 мм і найбільш переважно між 5 і 25 мм. Якщо композитний матеріал призначений для зберігання перед його застосуванням, виявляється переважним, після необов'язкового додаткового охолоджування, його згортання в формі котушки або рулону, якщо він є гнучким, або зберігання в формі складених нарізаних плівок або листів, якщо він є жорстким. Якщо композитний матеріал призначений для негайного застосування, виявляється переважним його введення у відповідний формувальний пристрій (див. нижче). У ще одному аспекті даний винахід стосується композитного матеріалу, який описаний вище в зв'язку з даним способом. Зокрема, даний винахід пропонує композитний матеріал, який містить волокна, на які нанесений щонайменше один вінілхлоридний полімер шляхом занурення вказаних волокон в гідрозоль вказаного полімеру, щоб одержати волокна, покриті вказаним гідрозолем, після чого йде висушування і гелеутворення вказаного гідрозолю, нанесеного на волокна. Композитний матеріал згідно з даним винаходом переважно одержують способом згідно з даним винаходом. Визначення, обмеження і переваги, згадані і описані вище 5 UA 113170 C2 5 10 15 20 25 30 35 40 45 50 55 60 для способу даного винаходу, згідно з даним винаходом, таким чином, застосовуються до композитного матеріалу згідно з даним винаходом. Крім того, ще один аспект даного винаходу стосується застосування композитного матеріалу згідно з даним винаходом або композитного матеріалу, одержаного способом згідно з даним винаходом для виготовлення виробів, з одного боку, і для одержання армованих предметів, з іншого боку. Для цієї мети композитний матеріал можна застосовувати за допомогою будь-якого відомого способу, який є сумісним з його компонентами, такого як, наприклад, каландрування, термоформування, одновісне розтягнення, спільна екструзія і т.д. Композитний матеріал згідно з даним винаходом можна застосовувати як волокнисте армування, наприклад, в листах для внутрішнього пристосування в автомобільній промисловості, в суднобудівній промисловості, в меблевій промисловості, в будівельній промисловості; як зовнішнє армування для труб і шлангів; як армування для деталей, які виготовляються інжекційним формуванням і т. д. Виявляється особливо переважним, що композитний матеріал згідно з даним винаходом можна застосовувати для виготовлення армованих профілів, які складаються з термопластичного, переважно жорсткого PVC, таких як столярні елементи, зокрема, елементи нерухомих каркасів, і/або віконниць, і/або дверей і/або воріт, і/або віконних рам. У даному застосуванні композитний матеріал згідно з даним винаходом переважно підвищує жорсткість профілів і їх міцність на розтягнення в поздовжньому напрямку. Крім того, жорсткі полівінілхлоридні профілі, армовані композитними структурами згідно з даним винаходом, є такими, що легко утилізуються. Нарешті, ще один аспект даного винаходу стосується виробів або армованих предметів, виготовлених з композитного матеріалу, описаного вище, або з композитного матеріалу, одержаного способом згідно з даним винаходом, який описаний вище. Даний аспект даного винаходу відноситься переважніше до профілів, армованих композитним матеріалом, описаним вище, або композитним матеріалом, одержаним способом, який описаний вище. Якщо опис яких-небудь патентів, патентних заявок і публікацій, які включаються в цей документ за допомогою посилання, суперечать опису даної заявки в такій мірі, що це здатно зробити незрозумілим який-небудь термін, переважаючу силу має даний опис. Далі спосіб одержання композитного матеріалу згідно з даним винаходом буде проілюстрований представленими нижче прикладами, які стосуються креслення, супроводжуючого даний опис. Це креслення являє собою прикладений фіг. 1, схематично ілюструючий один варіант практичного здійснення даного предмета даного винаходу. Представлені приклади призначені для ілюстрації даного винаходу, однак, без обмеження його об'єму. Приклад 1 З котушки 1 одержували "джгут" зі скляних волокон, які постачаються компанією Owens Corning Vetrotex під найменуванням RO 99 Р 192 і які мають лінійну щільність 4800 текс (4,8 г/м) при вимірюванні згідно зі стандартом ISO 1889), які обробляли апретуючим реагентом на основі силану, причому діаметр складових волокон становив 24 мкм. Даний "джгут", рухомий при швидкості 2,5 м/хв, занурювали при 23 °C і атмосферному тиску за допомогою ролика 2 в гідрозольну ванну 3, в якій знаходилися циліндричні штанги 4, розташовані в шаховому порядку по відношенню одна до одної, у яких відповідні висоти і проміжки були регульованими для прикладення бажаного натягу до "джгута". Гідрозоль у ванні 3 мав наступний склад: - 31,40 мас. % дисперсії вінілхлоридного гомополімеру, який має показник K, який дорівнює 72 (полімеризація в класичній водній емульсії), який продає компанія Solvin під найменуванням 072 GA; - 12,44 мас. % пластифікатора (диізононілфталат); - 0,65 мас. % термостабілізатора (тіогліколят ди-(н-октил)олова); - 0,91 мас. % аніонного емульгатора (суміш натрієвої солі жирної кислоти і додецилбензолсульфонату натрію); - 0,50 мас. % неіонного емульгатора, який продається під найменуванням Triton X 100 компанією Sigma Chemical; - 0,5 мас. % простого ефіру целюлози; - 53,6 мас. % води. "Джгут" зі скляних волокон, просочений гідрозолем, витягували з ванни 3, використовуючи ряд циліндричних штанг 5, які також забезпечували його належне натягнення, і пропускали між вентиляторами 6, які подавали повітря при 120 °C і швидкості потоку 33 л/с, а потім між вентиляторами 7, які подавали повітря при 145 °C і швидкості потоку 17 л/с. 6 UA 113170 C2 5 10 15 20 25 30 35 40 45 50 55 60 Після цього для гелеутворення гідрозолю попередник композитного матеріалу пропускали протягом приблизно 20 секунд між інфрачервоними випромінювачами-дифузорами 8, у яких повернені до матеріалу випромінюючі поверхні знаходилися при температурі 220 °C. Одержаний таким способом композитний матеріал, який містить приблизно 80 мас. % скляних волокон, потім пропускали між ламінувальними роликами 9 для надання йому форми стрічки, яка має товщину 0,2 мм і ширину 10 мм, яку збирали на котушку 10. Щоб визначити механічні властивості одержаного таким способом композитного матеріалу, відрізки одержаної стрічки вміщували в форму поруч один з одним і один на одному, орієнтуючи їх в однаковому напрямку, одержуючи після пресування лист, товщина якого становила 1,7 мм. Ударна міцність цих листів при вимірюванні згідно з стандартом ISO 6603 становила 7,6 Дж/мм. Модуль пружності, подовження при розриві і міцність на розтягнення при вимірюванні в поздовжньому напрямку згідно з стандартом ISO 527 становили, відповідно, 47,6 ГПа, 0,71 % і 301 МПа. Приклад 2 З котушки 1 одержували "джгут" лляних волокон, які постачаються компанією Depestele і які мають лінійну щільність 0,5 г/м. Цей "джгут" потім занурювали в гідрозольну ванну, як описано в прикладі 1. Гідрозоль у ванні мав наступний склад: - 31,40 мас. % дисперсії вінілхлоридного гомополімеру, який має показник K, рівний 72 (полімеризація в класичній водній емульсії), який продає компанія Solvin під найменуванням 072 GA; - 12,30 мас. % пластифікатора (диізононілфталат); - 0,65 мас. % термостабілізатора (тіогліколят ди-(н-октил)олова); - 0,90 мас. % аніонного емульгатора (суміш натрієвої солі жирної кислоти і додецилбензолсульфонату натрію); - 0,49 мас. % неіонного емульгатора, який продається під найменуванням Triton X 100 компанією Sigma Chemical; - 1,14 мас. % простого ефіру целюлози; - 53,49 мас. % води. "Джгут" з лляних волокон, просочений гідрозолем, потім обробляли, як "джгут", описаний в прикладі 1. Після цього для гелеутворення гідрозолю попередник композитного матеріалу пропускали протягом приблизно 20 секунд між інфрачервоними випромінювачами-дифузорами 8, у яких повернені до матеріалу випромінюючі поверхні знаходилися при температурі 200 °C. Одержаний таким способом композитний матеріал, який містить приблизно 50 мас. % лляних волокон, потім пропускали між ламінувальними роликами 9 для надання йому форми стрічки, яка має товщину 0,2 мм і ширину 5 мм, яку збирали на котушку 10. Щоб визначити механічні властивості одержаного таким способом композитного матеріалу, відрізки одержаної стрічки вміщували в форму поруч один з одним і один на одному, орієнтуючи їх в однаковому напрямку, одержуючи після пресування лист, товщина якого становила 0,5 мм. Модуль пружності, подовження при розриві і міцність на розтягнення при вимірюванні в поздовжньому напрямку згідно з стандартом ISO 527 становили, відповідно, 14,6 ГПа, 1,67 % і 190 МПа. Крім того, визначали механічні властивості матеріалу, одержаного з просочених стрічок. Для цього стрічки ткали, і одержаний матеріал вміщували в форму у декілька шарів, орієнтуючи волокна матеріалу в однаковому напрямку, щоб одержати після пресування лист, який має товщину 0,97 мм. Модуль пружності, подовження при розриві і міцність на розтягнення при вимірюванні згідно з стандартом ISO 527 становили, відповідно, 8,3 ГПа, 1,69 % і 100 МПа. Приклад 3 З котушки 1 одержували "джгут" базальтових волокон, які поставляються компанією Flocart під найменуванням KVT1200Texl3EKVl 1 і які мають лінійну щільність 1200 текс при вимірюванні згідно зі стандартом ISO 1889. Даний "джгут" потім занурювали в гідрозольну ванну, як описано в прикладі 1. Гідрозоль у ванні мав такий же склад, як в прикладі 2. "Джгут" з базальтових волокон, просочений гідрозолем, потім обробляли, як "джгут", описаний в прикладі 1. Після цього для гелеутворення гідрозолю попередник композитного матеріалу пропускали протягом приблизно 20 секунд між інфрачервоними випромінювачами-дифузорами 8, у яких обернені до матеріалу випромінюючі поверхні знаходилися при температурі 190 °C. 7 UA 113170 C2 5 10 15 20 25 30 35 40 45 50 55 Одержаний таким способом композитний матеріал, який містить приблизно 80 мас. % базальтових волокон, потім пропускали між ламінувальними роликами 9 для придання йому форми стрічки, яка має товщину 0,2 мм і ширину 4 мм, яку збирали на котушку 10. Щоб визначити механічні властивості одержаного таким способом композитного матеріалу, відрізки одержаної стрічки вміщували в форму поруч один з одним і один на одному, орієнтуючи їх в однаковому напрямку, одержуючи після пресування лист, товщина якого становила 0,78 мм. Модуль пружності, подовження при розриві і міцність на розтягнення при вимірюванні в поздовжньому напрямку згідно з стандартом ISO 527 становили, відповідно, 43,9 ГПа, 0,05 % і 397 МПа. Крім того, визначали механічні властивості матеріалу, одержаного з просочених стрічок. Для цього стрічки ткали, і одержаний матеріал вміщували в форму в декілька шарів, орієнтуючи волокна матеріалу в однаковому напрямку, щоб одержати після пресування лист, який має товщину 0,52 мм. Модуль пружності, подовження при розриві і міцність на розтягнення при вимірюванні згідно зі стандартом ISO 527 становили, відповідно, 12 ГПа, 0,47 % і 263 МПа. Застосування композитного матеріалу, одержаного згідно з прикладом 1, для одержання армованих профілів проілюстровано за допомогою наступного креслення, яке супроводжує даний опис. Дане креслення являє собою прикладене фіг. 2, схематично ілюструюче перспективне зображення поперечного перерізу з частковим просторовим розділенням деталей пристрою 13 для формування профілів. Даний поперечний переріз виконаний вздовж площини, яка проходить вертикально через пристрій 13 в його середній частині (таким чином, представлена тільки тильна половина) перпендикулярно відносно площини композитного матеріалу в формі стрічки 11, одержаного згідно з приведеним вище описом, і відносно напрямку руху даної стрічки, який показує стрілка F1. Формувальний пристрій 13 приймає, з одного боку, стрічку 11 через з'єднувальну деталь 17, яка має наскрізну щілину 19, і, з іншого боку, присутня філь'єра 15, розташована на кінці гвинтової головки 14 традиційного екструдера (не представлений на кресленні), яка подає під тиском розплавлений PVC, який надходить в напрямку стрілки F2. Покомпонентне перспективне зображення поперечного перерізу формувального пристрою 13 дозволяє представити пристрої 14 і 15, які подають розплавлений PVC і шлях цього розплавленого PVC в формувальний пристрій 13, через канали 16 і 16-bis для випуску попереду наскрізної щілини 19 на передньому кінці з'єднувальної деталі 17, зверху і знизу рухомої стрічки 11. Наскрізна щілина 19 обмежена двома стінками 18 і 18-bis таким чином, що розплавлений PVC рівномірно покриває дві поверхні стрічки 11, в результаті чого утворюється профіль 12, який виходить з пристрою 13 в напрямку стрілки F3. Профіль, армований композитним матеріалом згідно з даним винаходом, проілюстрований за допомогою наступного креслення, яке супроводжує даний опис. Дане креслення являє собою прикладений фіг. 3, який ілюструє переріз виготовленої з PVC віконної рами, яка відкривається. Дана рама, яка відкривається, армована композитним матеріалом 20 в формі стрічки, яка має товщину 2 мм і виготовлена згідно з ілюстрацією на фіг. 1 і представленим вище описом. Дана конструкція робить можливою збільшення довжини рами, яка відкривається, більше ніж на 60 % в порівнянні з неармованим профілем і на 10 % в порівнянні з профілем, армованим стальними вставками товщиною 1 мм. ФОРМУЛА ВИНАХОДУ 1. Спосіб одержання композитного матеріалу, який містить волокна і щонайменше один вінілхлоридний полімер, який включає занурення волокон в гідрозоль, який не містить органічного розчинника, вказаного полімеру для одержання волокон, покритих вказаним гідрозолем, після чого йде висушування і гелеутворення вказаного гідрозолю, нанесеного на волокна. 2. Спосіб за п. 1, який відрізняється тим, що волокна являють собою зборку елементарних волокон, вибрану з тканих матеріалів, нетканих матеріалів і джгутів. 3. Спосіб за п. 1 або 2, який відрізняється тим, що волокна являють собою волокна, які одержуються з продуктів рослинного походження, вибраних з конопель і льону. 4. Спосіб за будь-яким з пп. 1-3, який відрізняється тим, що волокна являють собою мінеральні волокна, вибрані зі скляних волокон і базальтових волокон. 5. Спосіб за будь-яким з пп. 1-3, який відрізняється тим, що волокна являють собою джгути лляних волокон, джгути скляних волокон або джгути базальтових волокон. 8 UA 113170 C2 5 10 15 20 25 30 6. Спосіб за будь-яким з пп. 1-5, який відрізняється тим, що вінілхлоридний полімер являє собою гомополімер. 7. Спосіб за будь-яким з пп. 1-6, який відрізняється тим, що гідрозоль вінілхлоридного полімеру одержують радикальною полімеризацією у водній емульсії. 8. Спосіб за будь-яким з пп. 1-7, який відрізняється тим, що волокна занурюють у ванну гідрозолю, яка має розміри, прийнятні для забезпечення їх повного занурення, внаслідок чого відбувається їх покриття гідрозолем. 9. Спосіб за будь-яким з пп. 1-8, який відрізняється тим, що гідрозоль сушать шляхом застосування гарячого повітря, переважно нагріваючи до температури нижче температури розкладання гідрозолю і волокон. 10. Спосіб за будь-яким з пп. 1-9, який відрізняється тим, що гідрозоль піддають гелеутворенню шляхом застосування інфрачервоного випромінювання, що доводить гідрозоль до температури вище температури склування полімеру, який він містить, і нижче температури розкладання волокон. 11. Спосіб за п. 1 або 2, який відрізняється тим, що відповідні кількості використовуваних волокон і гідрозолю є такими, що кінцевий композитний матеріал містить від 70 до 90 мас. % волокон і від 30 до 10 мас. % полімеру. 12. Композитний матеріал, який містить волокна, покриті щонайменше одним вінілхлоридним полімером шляхом занурення вказаних волокон в гідрозоль, який не містить органічного розчинника, вказаного полімеру для одержання волокон, покритих вказаним гідрозолем, після чого йде висушування і гелеутворення вказаного гідрозолю, нанесеного на волокна. 13. Композитний матеріал за п. 12, який відрізняється тим, що він містить від 70 до 90 мас. % волокон і від 30 до 10 мас. % полімеру. 14. Застосування композитного матеріалу за п. 12 або 13 або композитного матеріалу, одержаного способом за будь-яким з пп. 1-11, для виготовлення виробів. 15. Застосування композитного матеріалу за п. 12 або 13 або композитного матеріалу, одержаного способом за будь-яким з пп. 1-11, для виготовлення армованих предметів. 16. Вироби або армовані предмети, одержані з композитного матеріалу за п. 12 або 13 або з композитного матеріалу, одержаного способом за будь-яким з пп. 1-11. 17. Профілі, армовані композитним матеріалом за п. 12 або 13 або композитним матеріалом, одержаним способом за будь-яким з пп. 1-11. 9 UA 113170 C2 Комп’ютерна верстка А. Крижанівський Державна служба інтелектуальної власності України, вул. Василя Липківського, 45, м. Київ, МСП, 03680, Україна ДП “Український інститут інтелектуальної власності”, вул. Глазунова, 1, м. Київ – 42, 01601 10

ДивитисяДодаткова інформація

Автори російськоюBloyaert, Claudine, Van Look, Francois, Martinz, Daniel

МПК / Мітки

МПК: C08J 5/02, C08L 27/06, C08J 5/04, E06B 3/20, C08J 5/18

Мітки: композитного, матеріалу, вінілхлоридний, містить, застосування, одержання, щонайменше, полімер, волокна

Код посилання

<a href="https://ua.patents.su/12-113170-oderzhannya-i-zastosuvannya-kompozitnogo-materialu-yakijj-mistit-volokna-i-shhonajjmenshe-odin-vinilkhloridnijj-polimer.html" target="_blank" rel="follow" title="База патентів України">Одержання і застосування композитного матеріалу, який містить волокна і щонайменше один вінілхлоридний полімер</a>

Попередній патент: Пристрій і спосіб подрібнення частинок у текучому матеріалі

Наступний патент: Автоматизована платформна система гравіметричного скринінгу і спосіб

Випадковий патент: Спосіб лікування рани після операції видалення зуба