Спосіб одержання сикативу

Номер патенту: 11534

Опубліковано: 15.12.2005

Автори: Сумцова Людмила Андріївна, Токар Тетяна Михайлівна, Євдокімов Дмитро Юрійович, Каратєєв Арнольд Михайлович, Корягіна Наталія Олександрівна

Формула / Реферат

Спосіб одержання сикативу, який включає змішування вихідних речовин, що містять солі, оксиди, гідроксиди металів від IIА до VIIIB підгруп періодичної системи елементів, відновник для оксидів металів зі ступенем окиснення вище +3, 2-етилгексанову кислоту та ароматичний вуглеводень як органічний розчинник, та їх подальше нагрівання з наступним вилученням конденсаційної води у вигляді азеотропу, який відрізняється тим, що як вихідні речовини використовують солі - карбонат кобальту або оксохлорид цирконію, оксиди - кальцію (+2) або барію (+2), або цинку (+2), або марганцю (+4), або свинцю (+2,4), гідроксиди - кальцію або барію, або цинку, а як ароматичні вуглеводні використовують толуол або ксилол, або сольвент, при цьому як органічний відновник оксидів металів з найвищого ступеня окиснення до ступеня окиснення +2 використовують етиленгліколь у кількості стехіометричного рівняння реакції, подальше нагрівання вихідних речовин здійснюють при температурах від 135±5° до 185±5° до завершення виділення конденсаційної води.

Текст

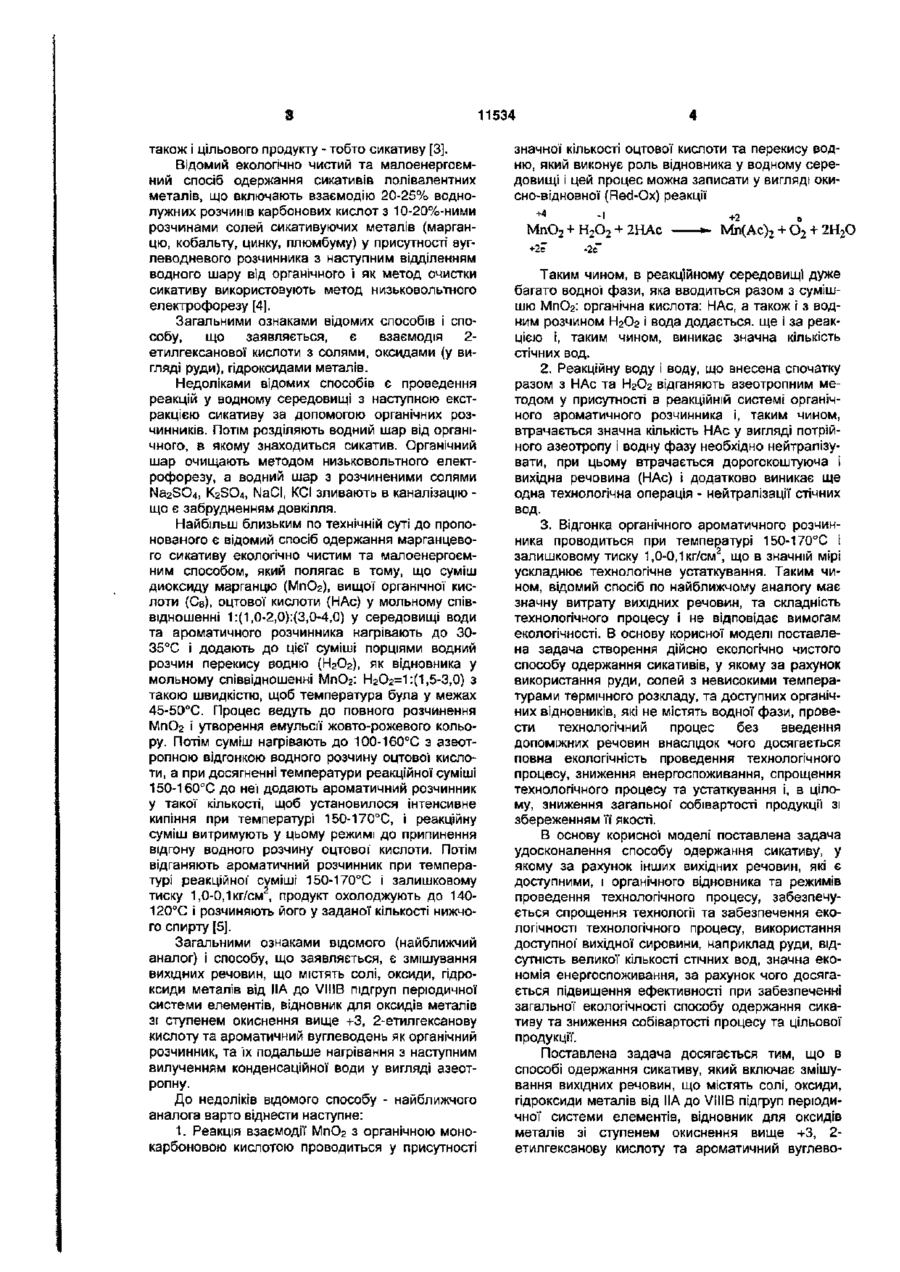

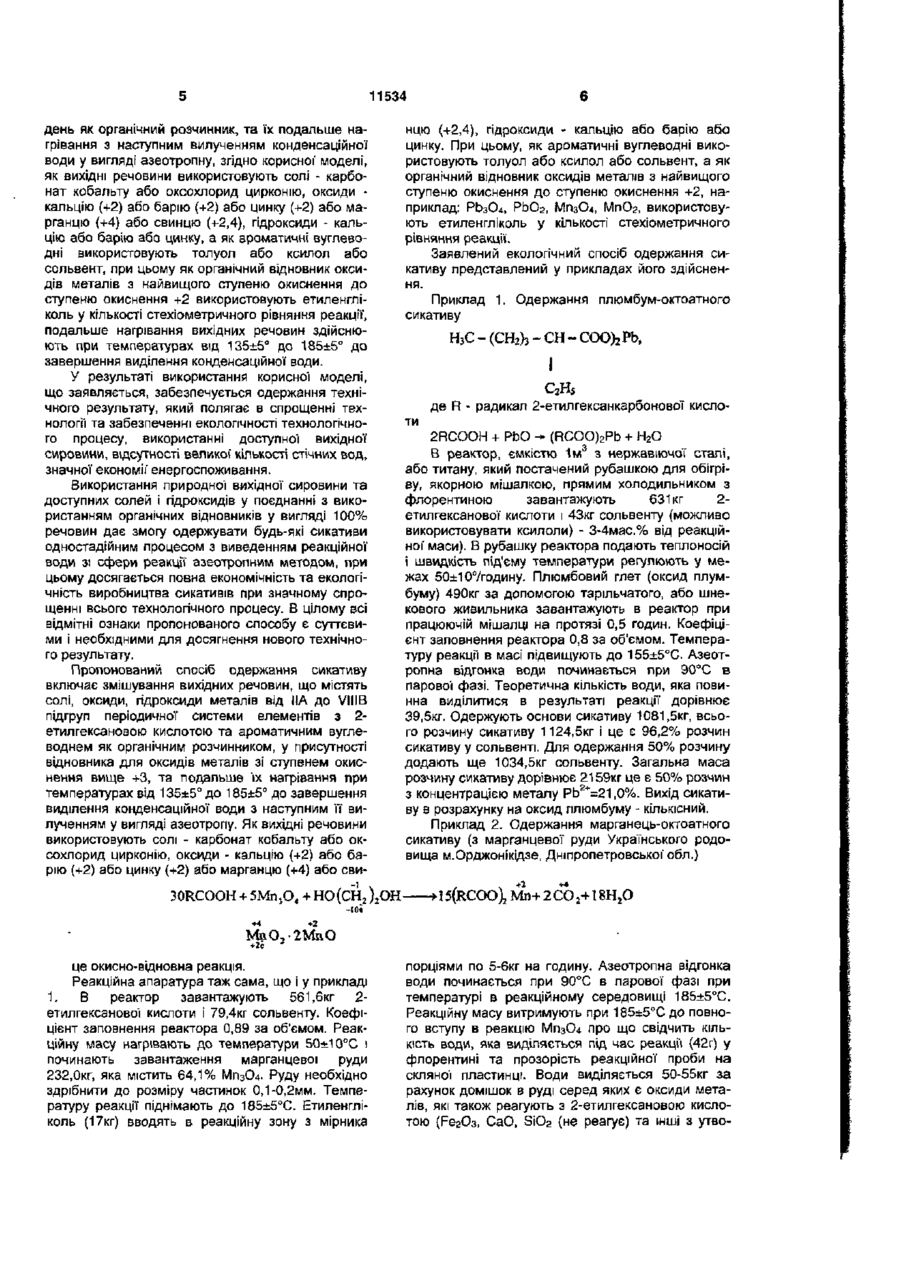

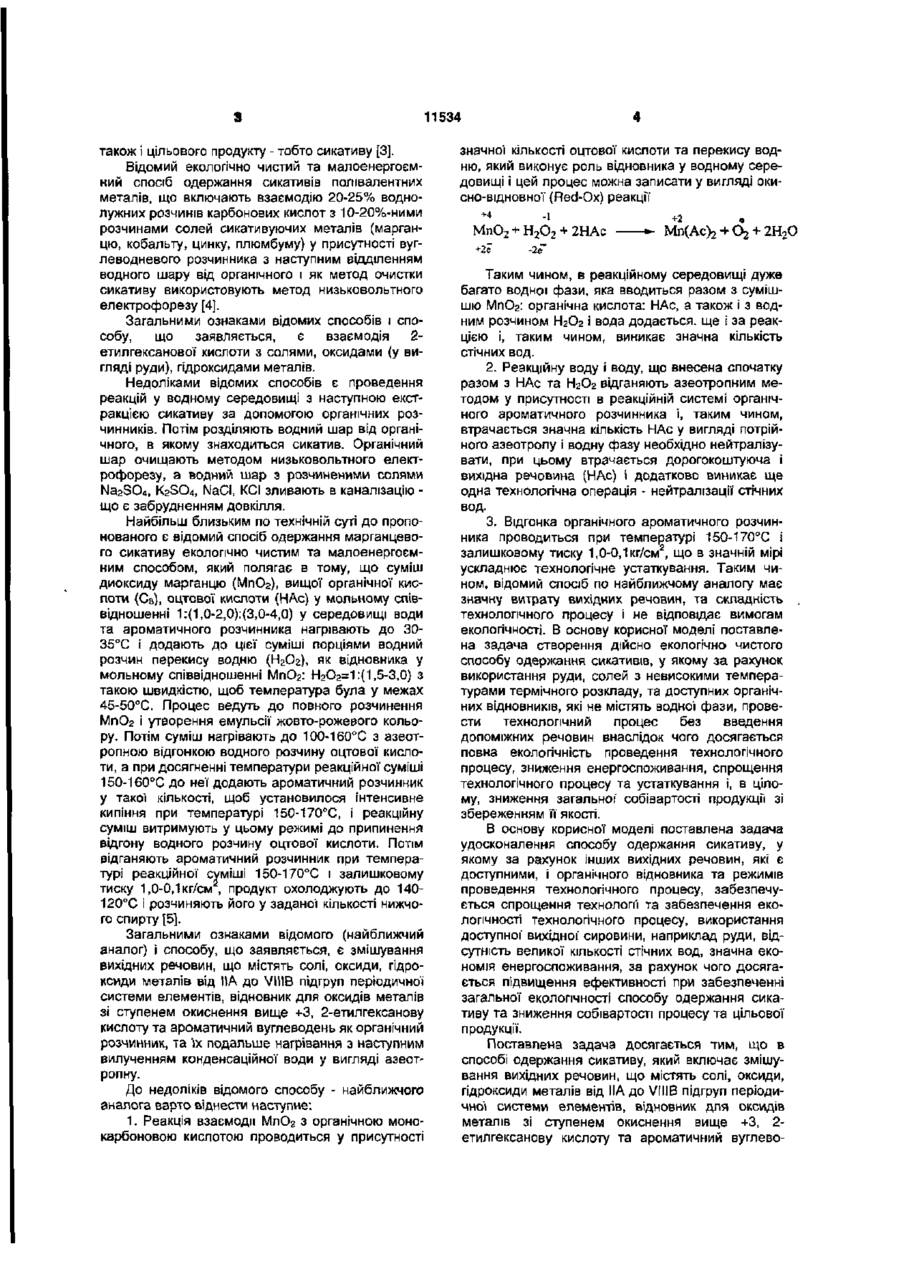

Спосіб одержання сикативу, який включає змішування вихідних речовин, що містять солі, оксиди, гідроксиди металів від НА до VIIIB підгруп періодичної системи елементів, відновник для оксидів металів зі ступенем окиснення вище +3, 2етилгексанову кислоту та ароматичний вуглево Корисна модель відноситься до області полімерних композиційних матеріалів, точніше до лакофарбової' промисловості, а саме до способу одержання сикативу. Відомо, що сикативи є каталізаторами окиснюваного тужавіння лакофарбових матеріалів на основі масловмісних плівкотвірних речовин. За своїм походженням сикативи являють собою солі органічних кислот і металів змінної валентності, в яких органічний аніон обумовлює розчинність сумісність сикатива з полімерним зв'язуючим, а катіон метала виконує каталітичну активність сикативу. Сикативи - це солі кобальту, марганцю, плюмбуму, цирконію, кальцію, барію, цинку та т.і., в яких органічний аніон є кислотним залишком 2етил гексан о вої кислоти, або жирних кислот харчових та нехарчових олій, кислот каніфолі, нафтенових або синтетичних жирних кислот. Відомий спосіб одержання сикативів взаємодією водного розчину калієвої солі карбонової кислоти з водним розчином солі сикативуючого металу у присутності уайт-спирита, толуола, метилпропазола та етил целозольву при 80-100°С [1]Відомий спосіб одержання марганцевого сикативу обробкою водного розчину натрієвої солі 2 день як органічний розчинник, та їх подальше нагрівання з наступним вилученням конденсаційної води у вигляді азеотропу, який відрізняється тим, що як вихідні речовини використовують солі - карбонат кобальту або оксохлорид цирконію, оксиди кальцію (+2) або барію (+2), або цинку (+2), або марганцю (+4), або свинцю (+2,4), гідроксиди кальцію або барію, або цинку, а як ароматичні вуглеводні використовують толуол або ксилол, або сольвент, при цьому як органічний відновник оксидів металів з найвищого ступеня окиснення до ступеня окиснення +2 використовують етиленгліколь у кількості стехіометричного рівняння реакції, подальше нагрівання вихідних речовин здійснюють при температурах від 135±5° до 185±5° до завершення виділення конденсаційної води. етилгексанової кислоти, або жирних кислот талової олії, або дистильованої таловоі олії хлоридом або сульфатом марганцю в атмосфері інертного газу та у присутності уайт-спириту с використанням каталізатора міжфазних обмінних процесів поверхнево-активних речовин на основі дюксанових спиртів флотореагента оксаль Т-66, або оксаль Т-92, або похідних четвертинних амонієвих сполук етамону Д, поліелектроліту ВПК-402 або диметилдиаліламоній хлориду [2]. Недоліками вказаних вище відомих способів є: по-перше неекологічність технологічного процесу, яка пов'язана з необхідністю очищення стічних вод після відокремлення водного шару від органічного. По-друге, необхідність осушки водного розчину для вилучення солей Na2SO4, NaCl, K2SO4, КСІ у твердому стані, тому що такі розчини неможливо зливати у каналізацію. По-третє, необхідність осушки від вологи органічного розчину сикативу, а це - додаткові енергетичні витрати. І, врешті решт, використання багатьох допоміжних речовин - у вигляді каталізаторів міжфазних обмінних процесів, флотореагентів, які лишаються або у водному шарі, або в органічному і створюють додаткову забрудненість як водного розчину, а CO ю 11534 також і цільового продукту - тобто сикативу [3]. Відомий екологічно чистий та малоенергоємний спосіб одержання сикативів полівалентних металів, що включають взаємодію 20-25% воднолужних розчинів карбонових кислот з 10-20%-ними розчинами солей сикативуючих металів (марганцю, кобальту, цинку, плюмбуму) у присутності вуглеводневого розчинника з наступним відділенням водного шару від органічного і як метод очистки сикативу використовують метод низьковольтного електрофорезу [4]. Загальними ознаками відомих способів і способу, що заявляється, є взаємодія 2етилгексанової кислоти з солями, оксидами (у вигляді руди), гідроксидами металів. Недоліками відомих способів є проведення реакцій у водному середовищі з наступною екстракцією сикативу за допомогою органічних розчинників. Потім розділяють водний шар від органічного, в якому знаходиться сикатив. Органічний шар очищають методом низьковольтного електрофорезу, а водний шар з розчиненими солями Na 2 SO 4 , K2SO4, NaCI, KCI зливають в каналізацію що є забрудненням довкілля. Найбільш близьким по технічній суті до пропонованого є відомий спосіб одержання марганцевого сикативу екологічно чистим та малоенергоємним способом,який полягає в тому, що суміш диоксиду марганцю (МпОг), вищої органічної кислоти (Св), оцтової кислоти (НАс) у мольному співвідношенні 1:(1,0-2,0):(3,0-4,0) у середовищі води та ароматичного розчинника нагрівають до 3035°С і додають до цієї суміші порціями водний розчин перекису водню (Н2О2), як відновника у мольному співвідношенні МпОг: НгОг=1:(1,5-3,0) з такою швидкістю, щоб температура була у межах 45-50°С. Процес ведуть до повного розчинення МпОг і утворення емульсії жовто-рожевого кольору. Потім суміш нагрівають до 100-160°С з азеотропною відгонкою водного розчину оцтової кислоти, а при досягненні температури реакційної суміші 150-160°С до неї додають ароматичний розчинник у такої кількості, щоб установилося інтенсивне кипіння при температурі 150-170Х, і реакційну суміш витримують у цьому режимі до припинення відгону водного розчину оцтової' кислоти. Потім відганяють ароматичний розчинник при температурі реакційної суміші 150-170°С і залишковому тиску 1,0-0,1 кг/см , продукт охолоджують до 140120°С і розчиняють його у заданої кількості нижчого спирту [5]. Загальними ознаками відомого (найближчий аналог) і способу, що заявляється, є змішування вихідних речовин, що містять солі, оксиди, гідроксиди металів від НА до VIIIB підгруп періодичної системи елементів, відновник для оксидів металів зі ступенем окиснення вище +3, 2-етилгексанову кислоту та ароматичний вуглеводень як органічний розчинник, та їх подальше нагрівання з наступним вилученням конденсаційної води у вигляді азеотропну. До недоліків відомого способу - найближчого аналога варто віднести наступне: 1. Реакція взаємодії МпОг з органічною монокарбоновою кислотою проводиться у присутності значної кількості оцтової кислоти та перекису водню, який виконує роль відновника у водному середовищі і цей процес можна записати у вигляді окисно-відновної (Red-Ox) реакції +2 МпО 2 + Н 2 О 2 + 2НАс +2е Мп(Ас) 2 + О 2 2Н 2 О •2е Таким чином, в реакційному середовищі дуже багато водної фази, яка вводиться разом з сумішшю МпОг: органічна кислота: НАс, а також і з водним розчином Н2О2 і вода додається, ще і за реакцією і, таким чином, виникає значна кількість стічних вод. 2. Реакційну воду і воду, що внесена спочатку разом з НАс та Н2О2 відганяють азеотропним методом у присутності в реакційній системі органічного ароматичного розчинника і, таким чином, втрачається значна кількість НАс у вигляді потрійного азеотропу і водну фазу необхідно нейтралізувати, при цьому втрачається дорого коштуюча і вихідна речовина (НАс) і додатково виникає ще одна технологічна операція - нейтралізації стічних вод. 3. Відгонка органічного ароматичного розчинника проводиться при температурі 150-170°С і залишковому тиску 1,0-0,1 кг/см2, що в значній мірі ускладнює технологічне устаткування. Таким чином, відомий спосіб по найближчому аналогу має значну витрату вихідних речовин, та складність технологічного процесу і не відповідає вимогам екологічності. В основу корисної моделі поставлена задача створення дійсно екологічно чистого способу одержання сикативів, у якому за рахунок використання руди, солей з невисокими температурами термічного розкладу, та доступних органічних відновників, які не містять водної фази, провести технологічний процес без введення допоміжних речовин внаслідок чого досягається повна екологічність проведення технологічного процесу, зниження енергоспоживання, спрощення технологічного процесу та устаткування і, в цілому, зниження загальної' собівартості продукції зі збереженням її якості. В основу корисної моделі поставлена задача удосконалення способу одержання сикативу, у якому за рахунок інших вихідних речовин, які є доступними, і органічного відновника та режимів проведення технологічного процесу, забезпечується спрощення технології та забезпечення екологічності технологічного процесу, використання доступної' вихідної сировини, наприклад руди, відсутність великої кількості стічних вод, значна економія енергоспоживання, за рахунок чого досягається підвищення ефективності при забезпеченні загальної екологічності способу одержання сикативу та зниження собівартості процесу та цільової продукції. Поставлена задача досягається тим, що в способі одержання сикативу, який включає змішування вихідних речовин, що містять солі, оксиди, гідроксиди металів від НА до VIIІВ підгруп періодичної системи елементів, відновник для оксидів металів зі ступенем окиснення вище +3, 2етилгексанову кислоту та ароматичний вуглево 11534 день як органічний розчинник, та їх подальше нагрівання з наступним вилученням конденсаційної води у вигляді азеотропну, згідно корисної моделі, як вихідні речовини використовують солі - карбонат кобальту або оксохлорид цирконію, оксиди кальцію (+2) або барію (+2) або цинку (+2) або марганцю (+4) або свинцю (+2,4), гідроксиди - кальцію або барію або цинку, а як ароматичні вуглеводні використовують толуол або ксилол або сольвент, при цьому як органічний відновник оксидів металів з найвищого ступеню окиснення до ступеню окиснення +2 використовують етиленгліколь у кількості стехіометричного рівняння реакції, подальше нагрівання вихідних речовин здійснюють при температурах від 135±5° до 185+5° до завершення виділення конденсаційної води. У результаті використання корисної моделі, що заявляється, забезпечується одержання технічного результату, який полягає в спрощенні технології та забезпеченні екологічності технологічного процесу, використанні доступної вихідної сировини, відсутності великої кількості стічних вод, значної економії' енергоспоживання. Використання природної вихідної сировини та доступних солей і гідроксидів у поєднанні з використанням органічних відновників у вигляді 100% речовин дає змогу одержувати будь-які сикативи одностадійним процесом з виведенням реакційної води зі сфери реакції азеотропним методом, при цьому досягається повна економічність та екологічність виробництва сикативів при значному спрощенні всього технологічного процесу. В цілому всі відмітні ознаки пропонованого способу є суттєвими і необхідними для досягнення нового технічного результату. Пропонований спосіб одержання сикативу включає змішування вихідних речовин, що містять солі, оксиди, гідроксиди металів від НА до VIIIB підгруп періодичної системи елементів з 2етилгексановою кислотою та ароматичним вуглеводнем як органічним розчинником, у присутності відновника для оксидів металів зі ступенем окиснення вище +3, та подальше їх нагрівання при температурах від 135+5° до 185±5° до завершення виділення конденсаційної води з наступним її вилученням у вигляді азеотропу. Як вихідні речовини використовують солі - карбонат кобальту або оксохлорид цирконію, оксиди - кальцію (+2) або барію (+2) або цинку (+2) або марганцю (+4) або сви нцю (+2,4), гідроксиди - кальцію або барію або цинку. При цьому, як ароматичні вуглеводні використовують толуол або ксилол або сольвент, а як органічний відновник оксидів металів з найвищого ступеню окиснення до ступеню окиснення +2, наприклад; РЬзОд, РЬО2, Мп 3 О 4 , МпОг, використовують етиленгліколь у кількості стехіометричного рівняння реакції. Заявлений екологічний спосіб одержання сикативу представлений у прикладах його здійснення. Приклад 1. Одержання плюмбум-октоатного сикативу Н3С - (СН2)з - СН - COOh Pb, C 2 Hj де R - радикал 2-етилгексанкарбонової кисло2RCOOH + PbO -> (RCOO)2Pb + Н2О В реактор, ємкістю 1м 3 з нержавіючої сталі, або титану, який постачений рубашкою для обігріву, якорною мішалкою, прямим холодильником з флорентиною завантажують 631кг 2етилгексанової кислоти і 43кг сольвенту (можливо використовувати ксилоли) - 3-4мас.% від реакційної' маси). В рубашку реактора подають теплоносій і швидкість під'єму температури регулюють у межах 50±107годину. Плюмбовий глет (оксид плумбуму) 490кг за допомогою тарільчатого, або шнекового живильника завантажують в реактор при працюючій мішалці на протязі 0,5 годин. Коефіцієнт заповнення реактора 0,8 за об'ємом. Температуру реакції в масі підвищують до 155±5°С. Азеотропна відгонка води починається при 90° С в парової фазі. Теоретична кількість води, яка повинна виділитися в результаті реакції дорівнює 39,5кг. Одержують основи сикативу 1081,5кг, всього розчину сикативу 1124,5кг і це є 96,2% розчин сикативу у сольвенті. Для одержання 50% розчину додають ще 1034,5кг сольвенту. Загальна маса розчину сикативу дорівнює 2159кг це є 50% розчин з концентрацією металу РЬ2+=21,0%. Вихід сикативу в розрахунку на оксид плюмбуму - кількісний. 30RCOOH + 5MnjO4 + НО(СН2 ) : ОН -іо« Приклад 2. Одержання марганець-октоатного сикативу (з марганцевої руди Українського родовища м.Орджонікідзе, Дніпропетровської'обл.) +і І 5(КСОО)Ї Мп+ 2 СО 2 +18Н 2 О МпО:-2МпО це окисно-відновна реакція. Реакційна апаратура таж сама, що і у прикладі 1. В реактор завантажують 561,6кг 2етилгексанової кислоти і 79,4кг сольвенту. Коефіцієнт заповнення реактора 0,89 за об'ємом. Реакційну масу нагрівають до температури 50±10°С і починають завантаження марганцевої руди 232,0кг, яка містить 64,1% МП3О4. Руду необхідно здрібнити до розміру частинок 0,1-0,2мм. Температуру реакції піднімають до 185±5°С. Етиленгліколь (17кг) вводять в реакційну зону з мірника порціями по 5-6кг на годину. Азеотропна відгонка води починається при 90°С в парової фазі при температурі в реакційному середовищі 185±5°С. Реакційну масу витримують при 185+5°С до повного вступу в реакцію МпзОд про що свідчить кількість води, яка виділяється під час реакцй (42г) у флорентині та прозорість реакційної проби на скляної пластинці. Води виділяється 50-55кг за рахунок домішок в руді серед яких є оксиди металів, які також реагують з 2-етилгексановою кислотою (ЯегОз, CaO, SiO 2 (не реагує) та інші з утво 11534 рениям ВІДПОВІДНИХ сикативів. Одержують основи сикативу 740кг, всього розчину сикативу 819,4кг і це є 96,85% розчин Сикативу у сольвенті Для одержання 50%-ного розчину додають ще 767,8кг сольвенту, Загальна маса сикативу дорівнює 1587,7кг з концентрацією металу Мп2+=4,7% КІЛЬКІСТЬ шламових ВІДХОДІВ при фільтрації сикативу складає близько 83-87кг на операцію (це в основному S1O2). Вихід сикативу в розрахунку на місткість МП3О4 - кількісний. Приклад 3. Одержання барій-октоатного сикативу 2RCOOH + Ва(ОН)2 - (RCOO)2 Ва + 2Н2О [Ва(ОН)2 8Н2О] - технічна речовина Реакційна апаратура таж сама, що і у прикладі 1. Коефіцієнт заповнення реактора 0,89 за об'ємом. В реактор завантажують 343кг 2етилгексанової кислоти і 252кг сольвенту- Піднімають температуру в реакційній зоні до 140±5°С і завантажують гідроксид барію 285кг при швидких обертах мішалки, тому що гідроксид барію - речовина важка і може осісти на дно реактора. Азеотропну воду збирають у флорентіні, реакція проходить за 1,5-2 години КІЛЬКІСТЬ ВОДИ, ЩО виділяється на протязі реакції 146,3кг (це гідратна вода від Ва(ОН)2 • 8Н2О та 16,3кг реакційної води) Одержують основи сикативу 485кг, всього розчину сикативу 737кг і це є 65,8% розчин сикативу у сольвенті Для одержання 40%-ного розчину додають ще 475,4кг сольвенту. Загальна маса розчину сикативу дорівнює 1212,4кг з концентрацією металу Ва 2+ =13,0% Вихід сикативу в розрахунку на гідроксид барію - КІЛЬКІСНИЙ. Приклад 4. Одержання кальцій-октоатного сикативу 2RCOOH + Са(ОН)г - (RCOO)2Ca + 2Н г О Реакційна апаратура таж сама, що і у прикладі 1. Коефіцієнт заповнення реактора 0,8 за об'ємом. В реактор завантажують 436кг 2-етилгекса нової' кислоти і 212,5КГ сольвенту. Завантаження гідроксиду кальцію 95,3кг (129,5кг у розрахунку на 73,5% по СаО) починають при температурі 40±5°С і температуру на протязі однієї години піднімають до 140±5°. Реакція закінчується за 1,5-2 години. Азеотропну воду (46,3кг) збирають у флорентині. Одержують основи сикативу 484,9кг, всього розчину сикативу 679,4кг, і це є 69,5% розчин сикативу у сольвенті. Для одержання 40%-ного розчину додають ще 514,3кг сольвенту. Загальна маса розчину сикативу дорівнює 1211,7кг з концентрацією металу Са2+=5,0%. Сикатив фільтрують від домішок СаСО3 (крейда) які складають до 25-26% Вихід сикативу у розрахунку на КІЛЬКІСТЬ Са 2+ у сировинг по СаО - КІЛЬКІСНИЙ Приклад 5 Одержання кобальт-октоатного сикативу 2RCOOH + СоСОэ -* (RCOO)2Co + Н2О + С 0 2 Реакційна апаратура таж сама, що і у прикладі 1 Коефіцієнт заповнення реактора 0,8 за об'ємом В реактор завантажують 566кг 2-етилгексанової кислоти і 24кг сольвента (3 мас.%). Реакційну масу нагрівають до температури 50±10°С і починають завантаження карбонату кобальту 230кг з підвищенням температури до 185±5°С При температурі 185±5°С витримують реакційну масу до повного 8 завершення реакції по припиненню виділення реакційної води во флорентині та прозорості реакційної проби на скляної пластинці КІЛЬКІСТЬ азеотропної води - 34,8кг. Розрахункова КІЛЬКІСТЬ СОа 85,0кг Одержують основи сикативу 676,2кг, всього розчину сикативу 700,2кг і це є 96,57% розчин сикативу у сольвенті при 185±5°С Для одержання 50%-ного розчину додають ще 652,2кг сольвенту. Загальна маса розчину сикативу дорівнює 1352,4кг з концентрацією металу Со г + = 8,55%. Вихід сикативу у розрахунку на КІЛЬКІСТЬ СО 2 + у карбонаті кількісний Примітка. Карбонат кобальту - з ВІДХОДІВ каталітичних процесів Придніпровського ХІМІЧНОГО заводу (ПХЗ), м.Дніпродзержинськ, Дніпропетровської обл. Приклад 6 Одержання цирконий-октоатного сикативу 2RCOOH + ZrOCIs 8Н2О -» (RCOO)2ZrO + 2НСІ + 8НгО Реакційна апаратура таж сама, що і у прикладі 1. Коефіцієнт заповнення реактора 0,8 за об'ємом. В реактор завантажують 432кг 2-етил ге кса нової кислоти і 42кг (5 мас %) сольвента Реакційну масу нагрівають до температури 75±5°С і починають завантаження оксохлориду цирконію. Температуру реакційної маси підвищують до 135±5°С і витримують при цієї температурі реакційну масу до повного виділення водної фази у вигляді соляної кислоти, яка загалом складає 271кг. Одержують основи сикативу після фільтрації від 9% домішок 447,3кг, всього розчину сикативу 489,3кг і це є 91,42% розчин сикативу у сольвенті при 135±5°С. Для одержання 50%-ного розчину додають ще 405,3кг сольвенту Загальна маса розчину сикативу дорівнює 894,6кг з концентрацією металу Zr + =12,7%. Вихід сикативу у розрахунку на КІЛЬКІСТЬ Zr 4+ у сировині складає 88-91%. Примітка: Оксохлорид цирконію теж з ПХЗ, М.Дніпропетровськ. Приклад 7. Одержання цинк-октоатного сикативу 2RCOOH + Zn(OH)2 -» (RCOO)2Zn + 2Н г О Реакційна апаратура таж сама, що і у прикладі 1. Коефіцієнт заповнення реактора 0,8 за обємом В реактор завантажують 504кг 2-етилгексановоі кислоти і 135кг сольвенту. Завантаження гідроксиду цинку - 169кг починають при температурі 40±5°С і температуру на протязі однієї години піднімають до 140±5°С Реакція закінчується за 1,5-2 години. Азеотропну воду 61,2кг збирають у флорентині. Одержують основи сикативу 611,8кг, всього розчину сикативу 746,8кг і це є 82,0% розчин сикативу у сольвенті Для одержання 40%-ного розчину додають ще 784кг сольвенту. Загальна маса розчину сикативу дорівнює 1530,8кг з концентрацією металу Zn 2+ =7,3%. Вихід сикативу у розрахунку на кількість Zn 2 + - кількісний Примітка. Відомо, що органічні ароматичні розчинники (Скорочений довідник хіміка, Москва 1954р) - толуол, ксилол, сольвент, мають деяку розчинність у воді (0,047-0,052г в 100г води), і тому всі азеотропні води проходять очищення активованим вугіллям, після чого ці стічні води потрапляють в каналізацію, а активоване вугілля поступає на регенерацію. 9 11534 Таким чином, застосування пропонованого способу одержання сикативу дозволяє підвищити ефективність технологічного процесу, забезпечити його загальну екологічність при простоті всього технологичного процесу та використанні доступної вихідної сировини, відсутності великої кількості стічних вод та значної економії енергоспоживання, що в цілому знижує собівартість процесу. По даній корисній моделі проведені дослідні випробування у виробничих умовах, що підтвердили одержання очікуваних технічного результату і позитивного ефекту. Комп'ютерна верстка А. Крулевський 10 Джерела інформації 1. Патент РФ №2131446, кл. C09F 9/00, опубл. 10.06.99. 2. Патент РФ. №2206590, кл. C09F 9/00, опубл. 20.06.2003. 3. Патент РФ №2206590, кл. C09F 9/00, опубл. 20.06.2003. 4. Заявка РФ №2002107946, кл. C09F 9/00, опубл. 20.01.2004. 5. Заявка РФ №92003143, кл. C09F 9/00, опубл. 10.03.1996 (прототип), Підписне Тираж 26 прим Міністерство освіти і науки України Державний департамент інтелектуальної власності, вул. Урицького, 45, м. Київ, МСП, 03680, Україна ДП "Український інститут промислової власності", вул. Глазунова, 1, м. Київ - 4 2 , 01601 УКРАЇНА (19) UA (11)11534 (із) U (51)7CO9F9/OO МІНІСТЕРСТВО ОСВІТИ І НАУКИ УКРАЇНИ ДЕРЖАВНИЙ ДЕПАРТАМЕНТ ІНТЕЛЕКТУАЛЬНОЇ ВЛАСНОСТІ ОПИС ДО ДЕКЛАРАЦІЙНОГО ПАТЕНТУ НА КОРИСНУ МОДЕЛЬ видається під відповідальність власника патенту (54) СПОСІБ ОДЕРЖАННЯ СИКАТИВУ 1 (21) U200509236 (22) 30.09.2005 (24) 15.12.2005 (46) 15.12.2005, Бюл. № 12, 2005 р. (72) Євдокімов Дмитро Юрійович, Каратєєв Арнольд Михайлович, Сумцова Людмила Андріївна, Токар Тетяна Михайлівна, Корягіна Наталія Олександрівна (73) Євдокімов Дмитро Юрійович, Каратєєв Арнольд Михайлович (57) Спосіб одержання сикативу, який включає змішування вихідних речовин, що містять солі, оксиди, гідроксиди металів від І!А до VIHB підгруп періодичної системи елементів, відновник для оксидів металів зі ступенем окиснення вище +3, 2етилгексанову кислоту та ароматичний вуглево Корисна модель відноситься до області полімерних композиційних матеріалів, точніше до лакофарбової промисловості, а саме до способу одержання сикативу. Відомо, що сикативи є каталізаторами окиснюваного тужавіння лакофарбових матеріалів на основі масловмісних плівкотвірних речовин. За своїм походженням сикативи являють собою солі органічних кислот і металів змінної валентності, в яких органічний аніон обумовлює розчинність сумісність сикатива з полімерним зв'язуючим, а катіон метала виконує каталітичну активність сикативу. Сикативи - це солі кобальту, марганцю, плюмбуму, цирконію, кальцію, барію, цинку та т.і., в яких органічний аніон є кислотним залишком 2етилгексанової кислоти, або жирних кислот харчових та нехарчових олій, кислот каніфолі, нафтенових або синтетичних жирних кислот. Відомий спосіб одержання сикативів взаємодією водного розчину калієвої солі карбонової кислоти з водним розчином солі сикативуючого металу у присутності уайт-спирита, толуола, метилпропазола та етил целозольву при 80-100°С [1]. Відомий спосіб одержання марганцевого сикативу обробкою водного розчину натрієвої солі 2 день як органічний розчинник, та їх подальше нагрівання з наступним вилученням конденсаційної води у вигляді азеотропу, який відрізняється тим, що як вихідні речовини використовують солі -карбонат кобальту або оксохлорид цирконію, оксиди кальцію (+2) або барію (+2), або цинку (+2), або марганцю (+4), або свинцю (+2,4), гідроксиди кальцію або барію, або цинку, а як ароматичні вуглеводні використовують толуол або ксилол, або сольвент, при цьому як органічний відновник оксидів металів з найвищого ступеня окиснення до ступеня окиснення +2 використовують етиленгліколь у кількості стехіометричного рівняння реакції, подальше нагрівання вихідних речовин здійснюють при температурах від 135±5° до 185+5° до завершення виділення конденсаційної води. етилгексанової кислоти, або жирних кислот талової олії, або дистильованої талової олії хлоридом або сульфатом марганцю в атмосфері інертного газу та у присутності уайт-спириту с використанням каталізатора міжфазних обмінних процесів поверхнево-активних речовин на основі діоксанових спиртів флотореагента оксаль Т-66, або оксаль Т-92, або похідних четвертинних амонієвих сполук етамону Д, пол і електроліту ВПК-402 або диметилдиаліламоній хлориду [2]. Недоліками вказаних вище відомих способів є: по-перше неекологічність технологічного процесу, яка пов'язана з необхідністю очищення стічних вод після відокремлення водного шару від органічного. По-друге, необхідність осушки водного розчину для вилучення солей Na2SO4, NaCI, K2SO4, KCl у твердому стані, тому що такі розчини неможливо зливати у каналізацію. По-третє, необхідність осушки від вологи органічного розчину сикативу, а це - додаткові енергетичні витрати. І, врешті решт, використання багатьох допоміжних речовин - у вигляді каталізаторів міжфазних обмінних процесів, флотореагентів, які лишаються або у водному шарі, або в органічному і створюють додаткову забрудненість як водного розчину, а t CO ю з також і цільового продукту - тобто сикативу [3]. Відомий екологічно чистий та малоенергоємний спосіб одержання сикативів полівалентних металів, що включають взаємодію 20-25% воднолужних розчинів карбонових кислот з 10-20%-ними розчинами солей сикативуючих металів (марганцю, кобальту, цинку, плюмбуму) у присутності вуглеводневого розчинника з наступним відділенням водного шару від органічного і як метод очистки сикативу використовують метод низьковольтного електрофорезу [4]. Загальними ознаками відомих способів і способу, що заявляється, є взаємодія 2етилгексанової кислоти з солями, оксидами (у вигляді руди), гідроксидами металів. Недоліками відомих способів є проведення реакцій у водному середовищі з наступною екстракцією сикативу за допомогою органічних розчинників. Потім розділяють водний шар від органічного, в якому знаходиться сикатив. Органічний шар очищають методом низьковольтного електрофорезу, а водний шар з розчиненими солями Na2SO4, K2SO4, NaCI, KCI зливають в каналізацію що є забрудненням довкілля. Найбільш близьким по технічній суті до пропонованого є відомий спосіб одержання марганцевого сикативу екологічно чистим та малоенергоємним способом, який полягає в тому, що суміш диоксиду марганцю (МпОг), вищої органічної кислоти (Се), оцтової кислоти (НАс) у мольному співвідношенні 1:(1,0-2,0):(3,0-4,0) у середовищі води та ароматичного розчинника нагрівають до 3035°С і додають до цієї суміші порціями водний розчин перекису водню (НгОг), як відновника у мольному співвідношенні МпОг: НгОг=1:( 1,5-3,0) з такою швидкістю, щоб температура була у межах 45-50°С. Процес ведуть до повного розчинення МпОг і утворення емульсії жовто-рожевого кольору. Потім суміш нагрівають до 100-160°С з азеотропною відгонкою водного розчину оцтової кислоти, а при досягненні температури реакційної суміші 150-160°С до неї додають ароматичний розчинник у такої кількості, щоб установилося інтенсивне кипіння при температурі 150-170°С, і реакційну суміш витримують у цьому режимі до припинення відгону водного розчину оцтової кислоти. Потім відганяють ароматичний розчинник при температурі реакційної суміші 150-170°С і залишковому тиску 1,0-0,1кг/см , продукт охолоджують до 140120°С і розчиняють його у заданої кількості нижчого спирту [5]. Загальними ознаками відомого {найближчий аналог) і способу, що заявляється, є змішування вихідних речовин, що містять солі, оксиди, гідроксиди металів від ПА до VIIIB підгруп періодичної системи елементів, відновник для оксидів металів зі ступенем окиснення вище +3, 2-етилгексанову кислоту та ароматичний вуглеводень як органічний розчинник, та їх подальше нагрівання з наступним вилученням конденсаційної води у вигляді азеотропну. До недоліків відомого способу - найближчого аналога варто віднести наступне: 1. Реакція взаємодії МпОг з органічною монокарбоновою кислотою проводиться у присутності 11534 значної кількості оцтової кислоти та перекису водню, який виконує роль відновника у водному середовищі і цей процес можна записати у вигляді окисно-відновної (Red-Ox) реакції +4 -і МпО 2 + Н 2 О 2 + 2НАс *2ё +2 Мп(Ас) 2 + О 2 + 2Н 2 О -2е~ Таким чином, в реакційному середовищі дуже багато водної фази, яка вводиться разом з сумішшю МпОг: органічна кислота: НАс, а також і з водним розчином Н2О2 і вода додається, ще і за реакцією і, таким чином, виникає значна кількість стічних вод. 2. Реакційну воду і воду, що внесена спочатку разом з НАс та Н2О2 відганяють азеотропним методом у присутності в реакційній системі органічного ароматичного розчинника і, таким чином, втрачається значна кількість НАс у вигляді потрійного азеотропу і водну фазу необхідно нейтралізувати, при цьому втрачається дорогокоштуюча і вихідна речовина (НАс) і додатково виникає ще одна технологічна операція - нейтралізації стічних вод. 3. Відгонка органічного ароматичного розчинника проводиться при температурі 150-170°С і залишковому тиску 1,0-0,1кг/см2, що в значній мірі ускладнює технологічне устаткування. Таким чином, відомий спосіб по найближчому аналогу має значну витрату вихідних речовин, та складність технологічного процесу і не відповідає вимогам екологічності. В основу корисної моделі поставлена задача створення дійсно екологічно чистого способу одержання сикативів, у якому за рахунок використання руди, солей з невисокими температурами термічного розкладу, та доступних органічних відновників, які не містять водної фази, провести технологічний процес без введення допоміжних речовин внаслідок чого досягається повна екологічність проведення технологічного процесу, зниження енергоспоживання, спрощення технологічного процесу та устаткування і, в цілому, зниження загальної' собівартості продукції зі збереженням її якості. В основу корисної моделі поставлена задача удосконалення способу одержання сикативу, у якому за рахунок інших вихідних речовин, які є доступними, і органічного відновника та режимів проведення технологічного процесу, забезпечується спрощення технології та забезпечення екологічності технопогічного процесу, використання доступної вихідної сировини, наприклад руди, відсутність великої кількості стічних вод, значна економія енергоспоживання, за рахунок чого досягається підвищення ефективності при забезпеченні загальної екологічності способу одержання сикативу та зниження собівартості процесу та цільової продукції. Поставлена задача досягається тим, що в способі одержання сикативу, який включає змішування вихідних речовин, що містять солі, оксиди, гідроксиди металів від НА до VIIIB підгруп періодичної системи елементів, відновник для оксидів металів зі ступенем окиснення вище +3, 2етилгексанову кислоту та ароматичний вуглево s 11534 день як органічний розчинник, та їх подальше нагрівання з наступним вилученням конденсаційної води у вигляді азеотропну, згідно корисної моделі, як вихідні речовини використовують солі - карбонат кобальту або оксохлорид цирконію, оксиди кальцію (+2) або барію (+2) або цинку (+2) або марганцю (+4) або свинцю (+2,4), гідроксиди - кальцію або барію або цинку, а як ароматичні вуглеводні використовують толуол або ксилол або сольвент, при цьому як органічний відновник оксидів металів з найвищого ступеню окиснення до ступеню окиснення +2 використовують етиленгліколь у кількості стехіометричного рівняння реакції, подальше нагрівання вихідних речовин здійснюють при температурах від 135±5° до 185±5° до завершення виділення конденсаційної' води. У результаті використання корисної моделі, що заявляється, забезпечується одержання технічного результату, який полягає в спрощенні технології та забезпеченні екологічності технологічного процесу, використанні доступної вихідної сировини, відсутності великої кількості стічних вод, значної економії енергоспоживання. Використання природної вихідної сировини та доступних солей і гідроксидів у поєднанні з використанням органічних відновників у вигляді 100% речовин дає змогу одержувати будь-які сикативи одностадійним процесом з виведенням реакційної води зі сфери реакції азеотропним методом, при цьому досягається повна економічність та екологічність виробництва сикативів при значному спрощенні всього технологічного процесу. В цілому всі відмітні ознаки пропонованого способу є суттєвими і необхідними для досягнення нового технічного результату. Пропонований спосіб одержання сикативу включає змішування вихідних речовин, що містять солі, оксиди, гідроксиди металів від ІІА до VIIIB підгруп періодичної системи елементів з 2етилгексановою кислотою та ароматичним вуглеводнем як органічним розчинником, у присутності відновника для оксидів металів зі ступенем окиснення вище +3, та подальше їх нагрівання при температурах від 135+5° до 185+5° до завершення виділення конденсаційної води з наступним її вилученням у вигляді азеотропу. Як вихідні речовини використовують солі - карбонат кобальту або оксохлорид цирконію, оксиди - кальцію (+2) або барію (+2) або цинку (+2) або марганцю (+4) або сви30RCOOH + 5Мп3О4 + НО(СН 2 ) г ОН -Юе нцю (+2,4), гідроксиди - кальцію або барію або цинку. При цьому, як ароматичні вуглеводні використовують толуол або ксилол або сольвент, а як органічний відновник оксидів металів з найвищого ступеню окиснення до ступеню окиснення +2, наприклад; РЬЗОА, РЬОг, МпзО-t, МпОг, використовують етиленгліколь у кількості стехіометричного рівняння реакції. Заявлений екологічний спосіб одержання сикативу представлений у прикладах його здійснення. Приклад 1. Одержання плюмбум-октоатного сикативу Н3С - (СН2)з - СН - COOh РЬ, де R - радикал 2-етилгексанкарбонової кислоти 2RCOOH + РЬО -> (RCOO)2Pb + НгО В реактор, ємкістю 1м 3 з нержавіючої сталі, або титану, який постачений рубашкою для обігріву, якорною мішалкою, прямим холодильником з флорентиною завантажують 631 кг 2етилгексанової кислоти і 43кг сольвенту (можливо використовувати ксилоли) - 3-4мас.% від реакційної' маси). В рубашку реактора подають теплоносій і швидкість під'єму температури регулюють у межах 50+107годину. Плюмбовий глет (оксид плумбуму) 490кг за допомогою тарільчатого, або шнекового живильника завантажують в реактор при працюючій мішалці на протязі 0,5 годин. Коефіцієнт заповнення реактора 0,8 за об'ємом. Температуру реакції в масі підвищують до 155+5°С. Азеотропна відгонка води починається при 90°С в парової фазі. Теоретична кількість води, яка повинна виділитися в результаті реакції' дорівнює 39,5кг. Одержують основи сикативу 1081,5кг, всього розчину сикативу 1124,5кг і це є 96,2% розчин сикативу у сольвенті. Для одержання 50% розчину додають ще 1034,5кг сольвенту. Загальна маса розчину сикативу дорівнює 2159кг це є 50% розчин 2+ з концентрацією металу РЬ =21,0%. Вихід сикативу в розрахунку на оксид плюмбуму - кількісний. Приклад 2. Одержання марганець-октоатного сикативу (з марганцевої руди Українського родовища м.Орджонікідзе, Дніпропетровської обл.) •15(КСОО) ї ЇЛі+2СО 2 +18Н 2 О MnO2-2MnO це окисно-відновна реакція. Реакційна апаратура таж сама, що і у прикладі 1. В реактор завантажують 561,6кг 2етилгексанової кислоти і 79,4кг сольвенту. Коефіцієнт заповнення реактора 0,89 за об'ємом. Реакційну масу нагрівають до температури 50±10°С і починають завантаження марганцевої руди 232,0кг, яка містить 64,1% Мп3О4. Руду необхідно здрібнити до розміру частинок 0,1-0,2мм. Температуру реакції' піднімають до 185±5°С. Етиленгліколь (17кг) вводять в реакційну зону з мірника порціями по 5-6кг на годину. Азеотропна відгонка води починається при 90°С в парової фазі при температурі в реакційному середовищі 185±5°С. Реакційну масу витримують при 185±5°С до повного вступу в реакцію МпзО4 про що свідчить кількість води, яка виділяється під час реакції (42г) у флорентині та прозорість реакційної проби на скляної пластинці. Води виділяється 50-55кг за рахунок домішок в руді серед яких є оксиди металів, які також реагують з 2-етилгексановою кислотою (Fe2O3, CaO, SiO2 (не реагує) та інші з утво 11534 ренням відповідних сикативів. Одержують основи сикативу 740кг, всього розчину сикативу 819,4кг і це є 96,85% розчин Сикативу у сольвенті. Для одержання 50%-ного розчину додають ще 767,8кг сольвенту, Загальна маса сикативу дорівнює 1587,7кг з концентрацією металу Мп2+=4,7%. Кількість шламових відходів при фільтрації' сикативу складає близько 83-87кг на операцію (це в основному SiO2). Вихід сикативу в розрахунку на місткість МП3О4 - КІЛЬКІСНИЙ. Приклад 3. Одержання барій-октоатного сикативу 2RCOOH + Ва(ОН)2 •* (RCOO)2 Ва + 2Н2О [Ва(ОН)2 • 8Н2О] - технічна речовина. Реакційна апаратура таж сама, що і у прикладі 1. Коефіцієнт заповнення реактора 0,89 за об'ємом. В реактор завантажують 343кг 2етилгексанової кислоти і 252кг сольвенту. Піднімають температуру в реакційній зоні до 140±5сС І завантажують гідроксид барію 285кг при швидких обертах мішалки, тому що гідроксид барію - речовина важка і може осісти на дно реактора. Азеотропну воду збирають у флорентіні, реакція проходить за 1,5-2 години. Кількість води, що виділяється на протязі реакції 146,3кг (це гідратна вода від Ва{ОН)2 • 8Н2О та 16,3кг реакційної води). Одержують основи сикативу 485кг, всього розчину сикативу 737кг і це є 65,8% розчин сикативу у сольвенті. Для одержання 40%-ного розчину додають ще 475,4кг сольвенту. Загальна маса розчину сикативу дорівнює 1212,4кг з концентрацією металу Ва 2+ =13,0%. Вихід сикативу в розрахунку на гідроксид барію - кількісний. Приклад 4. Одержання кальцій-октоатного сикативу 2RCOOH + Са(ОН)2 - (RCOO)2Ca + 2Н2О Реакційна апаратура таж сама, що і у прикладі 1. Коефіцієнт заповнення реактора 0,8 за об'ємом. В реактор завантажують 436кг 2-етилгексанової кислоти І 212,5кг сольвенту. Завантаження гідроксиду кальцію 95,3кг (129,5кг у розрахунку на 73,5% по СаО) починають при температурі 40±5°С і температуру на протязі однієї години піднімають до 140±5°. Реакція закінчується за 1,5-2 години. Азеотропну воду (46,3кг) збирають у флорентині. Одержують основи сикативу 484,9кг, всього розчину сикативу 679,4кг, і це є 69,5% розчин сикативу у сольвенті. Для одержання 40%-ного розчину додають ще 514,3кг сольвенту. Загальна маса розчину сикативу дорівнює 1211,7кг з концентрацією металу Са2+=5,0%. Сикатив фільтрують від домішок СаСОз (крейда) які складають до 25-26%. Вихід сикативу у розрахунку на кількість Са 2+ у сировині по СаО - кількісний. Приклад 5. Одержання кобальт-октоатного сикативу 2RCOOH + СоСОз -* (RCOO)2Co + Н2О + СО2 Реакційна апаратура таж сама, що і у прикладі 1. Коефіцієнт заповнення реактора 0,8 за об'ємом. В реактор завантажують 566кг 2-етилгекса нової кислоти і 24кг сольвента (3 мас.%). Реакційну масу нагрівають до температури 50±10°С і починають завантаження карбонату кобальту 230кг з підвищенням температури до 185±5°С. При температурі 185±5°С витримують реакційну масу до повного 8 завершення реакції по припиненню виділення реакційної води во флорентині та прозорості реакційної проби на скляної пластинці. Кількість азеотропної води - 34,8кг. Розрахункова кількість СО2 85,0кг. Одержують основи сикативу 676,2кг, всього розчину сикативу 700,2кг і це є 96,57% розчин сикативу у сольвенті при 185±5°С. Для одержання 50%-ного розчину додають ще 652,2кг сольвенту. Загальна маса розчину сикативу дорівнює 1352,4кг з концентрацією металу Со 2 + = 8,55%. Вихід сикативу у розрахунку на кількість Со 2+ у карбонаті кількісний. Примітка: Карбонат кобальту - з відходів каталітичних процесів Придніпровського хімічного заводу (ПХЗ), м.Дніпродзержинськ, Дніпропетровської обл. Приклад 6. Одержання цирконий-октоатного сикативу 2RCOOH + ZrOCl2 • 8Н2О -» (RCOO)2ZrO + 2НС1 + 8Н2О Реакційна апаратура таж сама, що і у прикладі 1. Коефіцієнт заповнення реактора 0,8 за об'ємом. В реактор завантажують 432кг 2-етилгексанової кислоти і 42кг (5 мас.%) сольвента. Реакційну масу нагрівають до температури 75±5°С і починають завантаження оксохлориду цирконію. Температуру реакційної маси підвищують до 135±5°С і витримують при цієї температурі реакційну масу до повного виділення водної фази у вигляді соляної кислоти, яка загалом складає 271кг. Одержують основи сикативу після фільтрації від 9% домішок 447,3кг, всього розчину сикативу 489,3кг і це є 91,42% розчин сикативу у сольвенті при 135±5°С. Для одержання 50%-ного розчину додають ще 405,3кг сольвенту. Загальна маса розчину сикативу дорівнює 894,6кг з концентрацією металу Zr4+=12,7%. Вихід сикативу у розрахунку на кількість Zr 4+ у Сировині складає 88-91%. Примітка: Оксохлорид цирконію теж з ПХЗ, М.Дніпропетровськ. Приклад 7. Одержання цинк-октоатного сикативу 2RCOOH + Zn(OH)2 -* (RCOO)2Zn + 2Н2О Реакційна апаратура таж сама, що і у прикладі 1. Коефіцієнт заповнення реактора 0,8 за об'ємом. В реактор завантажують 504кг 2-етилгексанової кислоти і 135кг сольвенту. Завантаження гідроксиду цинку - 169кг починають при температурі 40±5°С і температуру на протязі однієї години піднімають до Н0±5°С. Реакція закінчується за 1,5-2 години. Азеотропну воду 61,2кг збирають у флорентині. Одержують основи сикативу 611,8кг, всього розчину сикативу 746,8кг і це є 82,0% розчин сикативу у сольвенті. Для одержання 40%-ного розчину додають ще 784кг сольвенту. Загальна маса розчину сикативу дорівнює 1530,8кг з концентрацією металу Zn 2+ =7,3%. Вихід сикативу у розрахунку на кількість Zn 2 + - кількісний. Примітка. Відомо, ЩО органічні ароматичні розчинники (Скорочений довідник хіміка, Москва 1954р.) - толуол, ксилол, сольвент, мають деяку розчинність у воді (0,047-0,052г в 100г води), і тому всі азеотропні води проходять очищення активованим вугіллям, після чого ці стічні води потрапляють в каналізацію, а активоване вугілля поступає на регенерацію. 9 11534 Таким чином, застосування пропонованого способу одержання сикативу дозволяє підвищити ефективність технологічного процесу, забезпечити його загальну екологічність при простоті всього технологичного процесу та використанні доступної вихідної сировини, відсутності великої кількості стічних вод та значної економії енергоспоживання, що в цілому знижує собівартість процесу. По даній корисній моделі проведені дослідні випробування у виробничих умовах, що підтвердили одержання очікуваних технічного результату і позитивного ефекту. Комп'ютерна верстка А. Крулевський 10 Джерела інформації 1. Патент РФ №2131446, кл. C09F 9/00, опубл. 10 06.99. 2. Патент РФ. №2206590, кл. C09F 9/00, опубл. 20.06.2003. 3. Патент РФ №2206590, кл. C09F 9/00, опубл. 20.06.2003. 4. Заявка РФ №2002107946, кл. C09F 9/00, опубл. 20.01.2004. 5. Заявка РФ №92003143, кл. C09F 9/00, опубл. 10.03.1996 (прототип), Підписне Тираж 26 прим. Міністерство освіти і науки України Державний департамент інтелектуальної власності, вул. Урицького, 45, м. Київ, МСП, 03680, Україна ДП "Український інститут промислової'власності", вул. Глазунова, 1, м. Київ-42, 01601

ДивитисяДодаткова інформація

Назва патенту англійськоюA method for the preparation of siccative

Автори англійськоюKaratieiev Arnold Mykhailovych, Sumtsova Liudmyla Andriivna, Tokar Tetiana Mykhailivna

Назва патенту російськоюСпособ получения сиккатива

Автори російськоюКаратеев Арнольд Михайлович, Сумцова Людмила Андреевна, Токар Тятьяна Михайловна

МПК / Мітки

МПК: C09F 9/00

Мітки: спосіб, одержання, сикативу

Код посилання

<a href="https://ua.patents.su/12-11534-sposib-oderzhannya-sikativu.html" target="_blank" rel="follow" title="База патентів України">Спосіб одержання сикативу</a>

Попередній патент: Пакет-сумка

Наступний патент: Пристрій для дослідження проб молока у тварин

Випадковий патент: Пристрій захисту двигуна