Комплекс зведення збірного залізобетонного кріплення

Номер патенту: 22202

Опубліковано: 30.06.1998

Автори: Сорока Валерій Іванович, Бураков Віталій Львович, Піньковський Олег Глібович, Петрушенко Борис Іванович, Косков Іван Григорович

Формула / Реферат

1. Комплекс возведения сборной железобетонной крепи, включающий шагающий агрегат, в котором крепеукладчик выполнен в виде двух дугообразных полушаблонов, расположенных на арочно-кольцевой раме с центральным зазором между ними, установленных с возможностью развода их вверх и в стороны посредством механизмов поворота и снабженных механизмами перемещения элементов крепи и фиксаторами нижних элементов, при этом рама с полушаблонами и предохранительным козырьком установлена на лыжах с возможностью последовательного перемещения лыж и рамы относительно друг друга посредством механизма передвижения шагающего агрегата и соединена с бирельсом подвесного пути, установленным на роликовых подвесках с возможностью последовательного перемещения рамы и бирельса с крепедоставщиком относительно друг друга посредством механизма передвижения шагающего агрегата, а крепедоставщик имеет механизм захвата элемента крепи; крепетранспортировщики, пневмобетономашины и машину для упрочнения и тампонажа, отличающийся тем, что крепеукладчик имеет приемно-передаточный столик, расположенный на арочно-кольцевой раме между полушаблонами, установленный с возможностью плоскопараллельного движения вверх и вниз посредством механизма подъема и снабженный механизмами фиксации и перемещения элемента крепи, а предохранительный козырек крепеукладчика выполнен в виде двух дугообразных секций, установленных на раме с возможностью поднятия и опускания их посредством механизмов поворота, при этом механизм захвата элемента крепи крепедоставщика расположен внутри балки, симметрично установленной на конце стрелы с возможностью поворота балки и стрелы относительно друг от друга.

2. Комплекс по п.1, отличающийся тем, что механизм подъема приемно-передаточного столика крепеукладчика выполнен в виде двух параллелограммных рычагов с ползунами, установленными с возможностью горизонтального перемещения в направляющих столика и вертикального перемещения столика вместе с ползунами при повороте рычагов посредством гидроцилиндров, при этом ползуны связаны друг с другом и столиком синхронизатором.

3. Комплекс по п.1, отличающийся тем, что механизмы поворота дугообразных секций предохранительного козырька крепеукладчика выполнены в виде винтовых передач с приводом.

4. Комплекс по п.1, отличающийся тем, что он дополнительно снабжен материалотранспортировщиками.

Текст

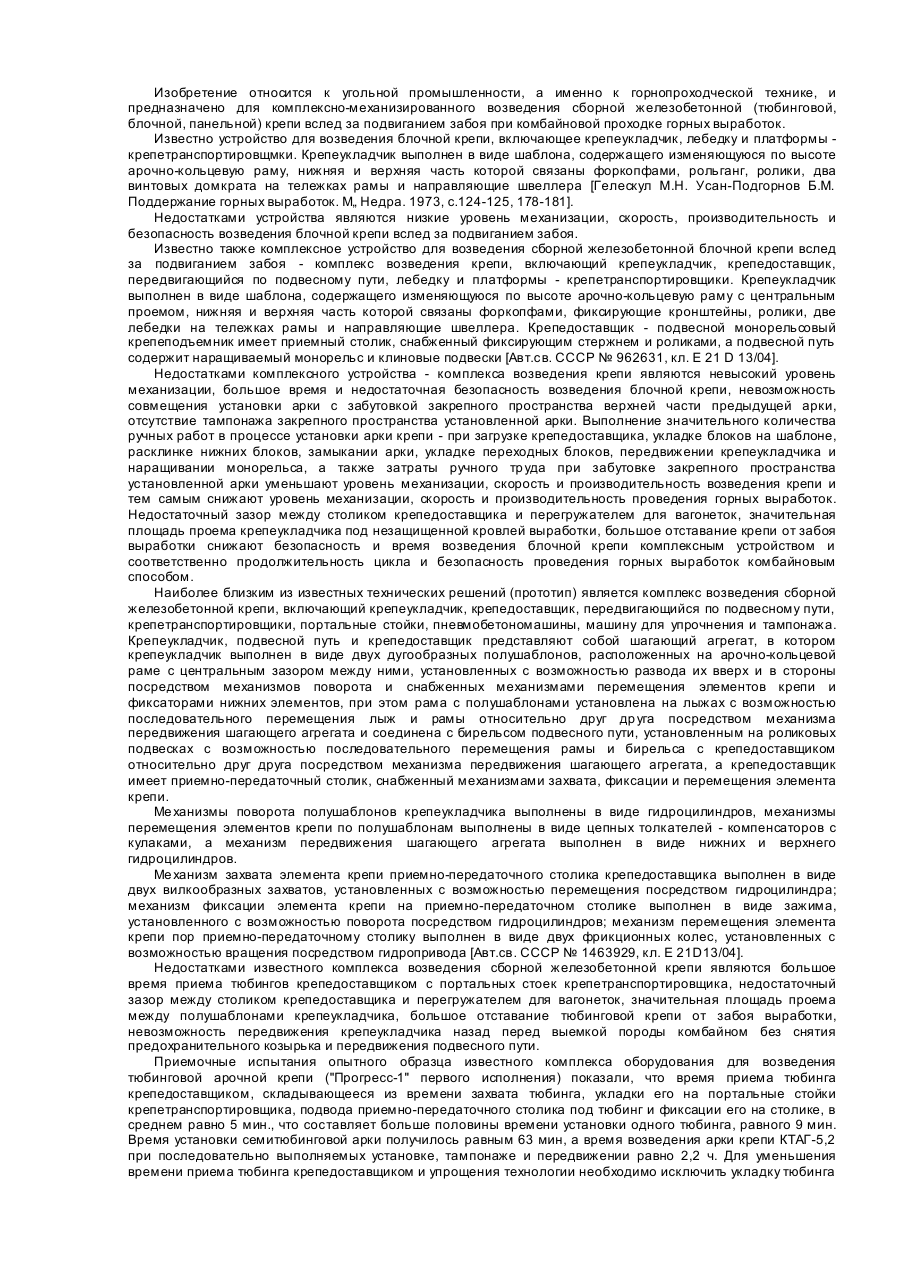

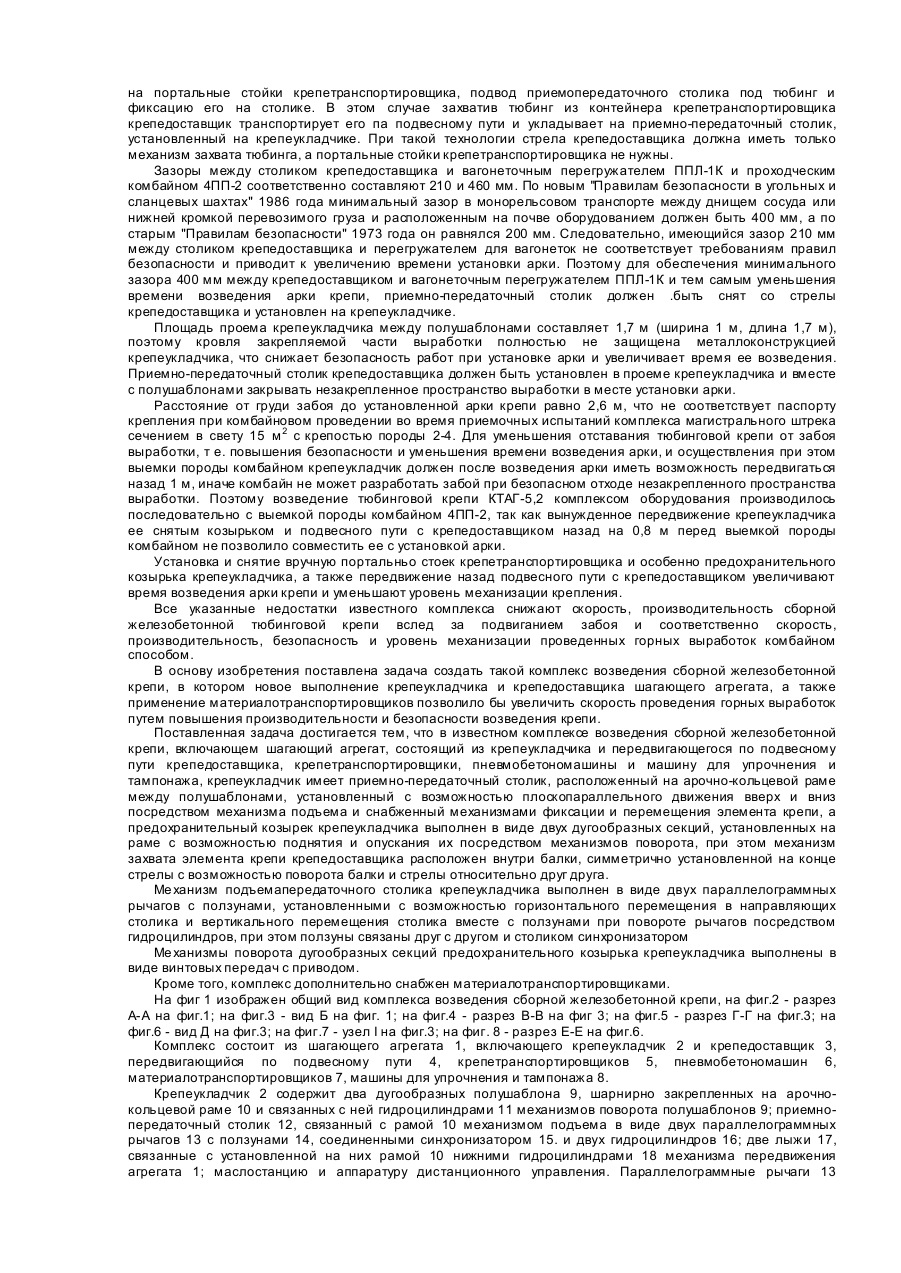

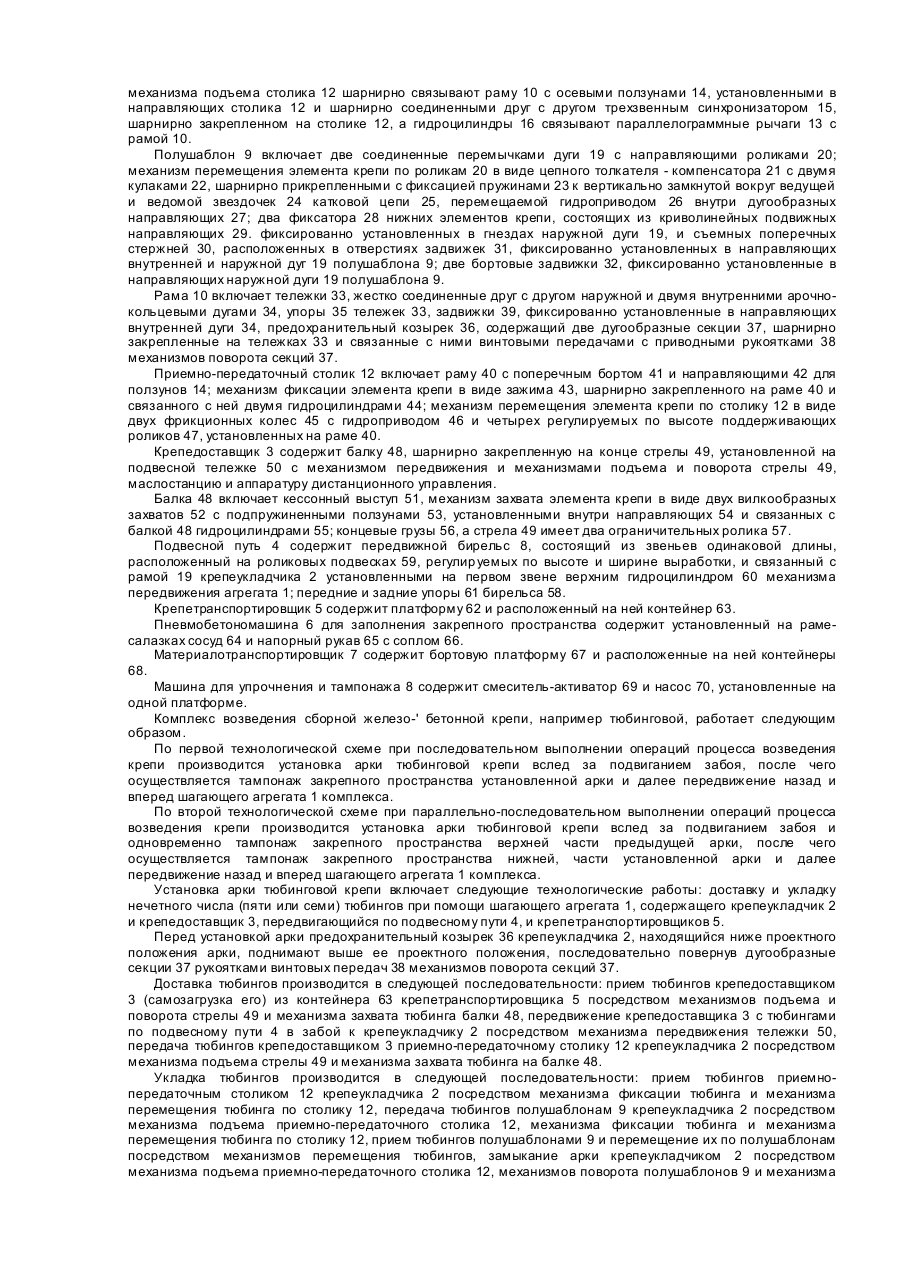

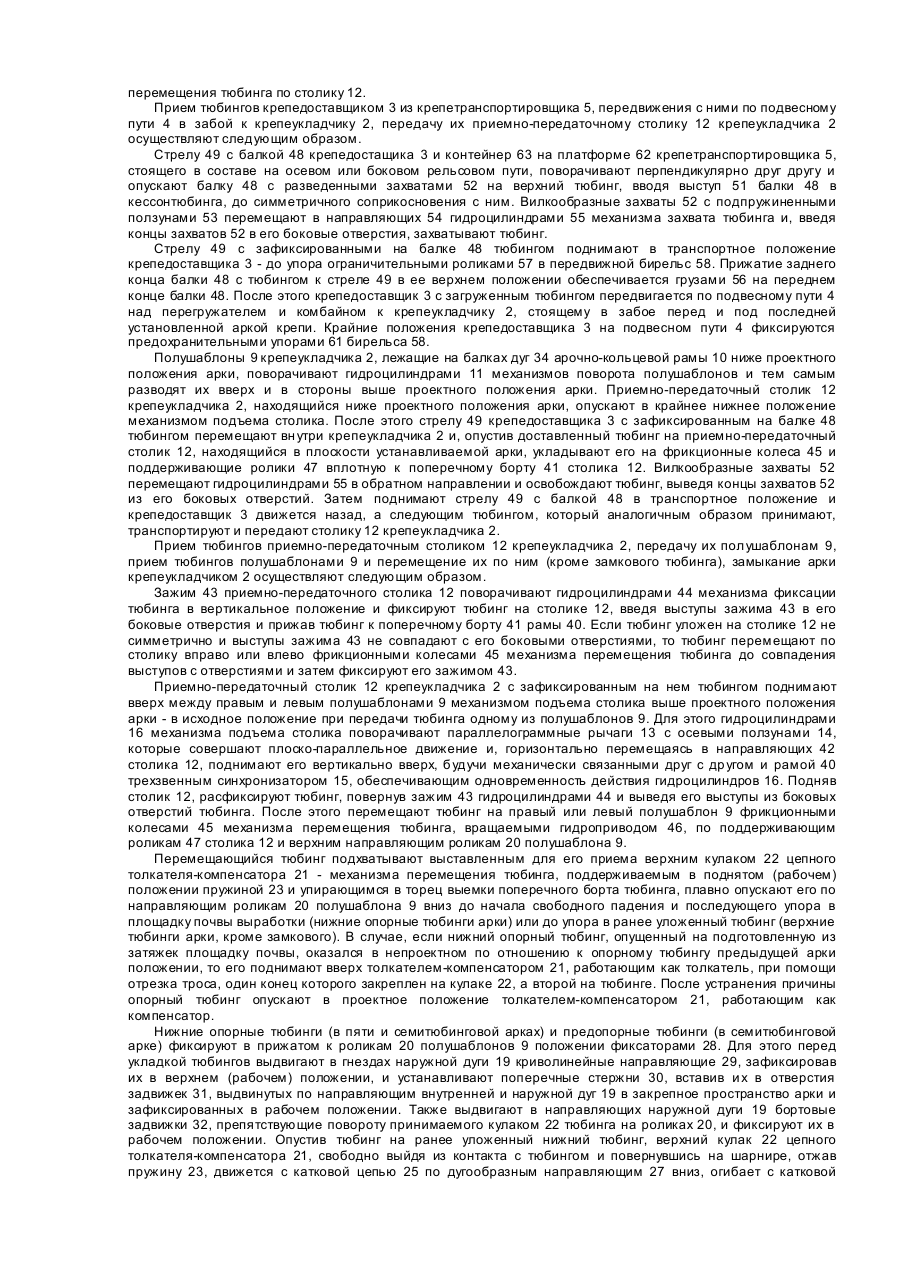

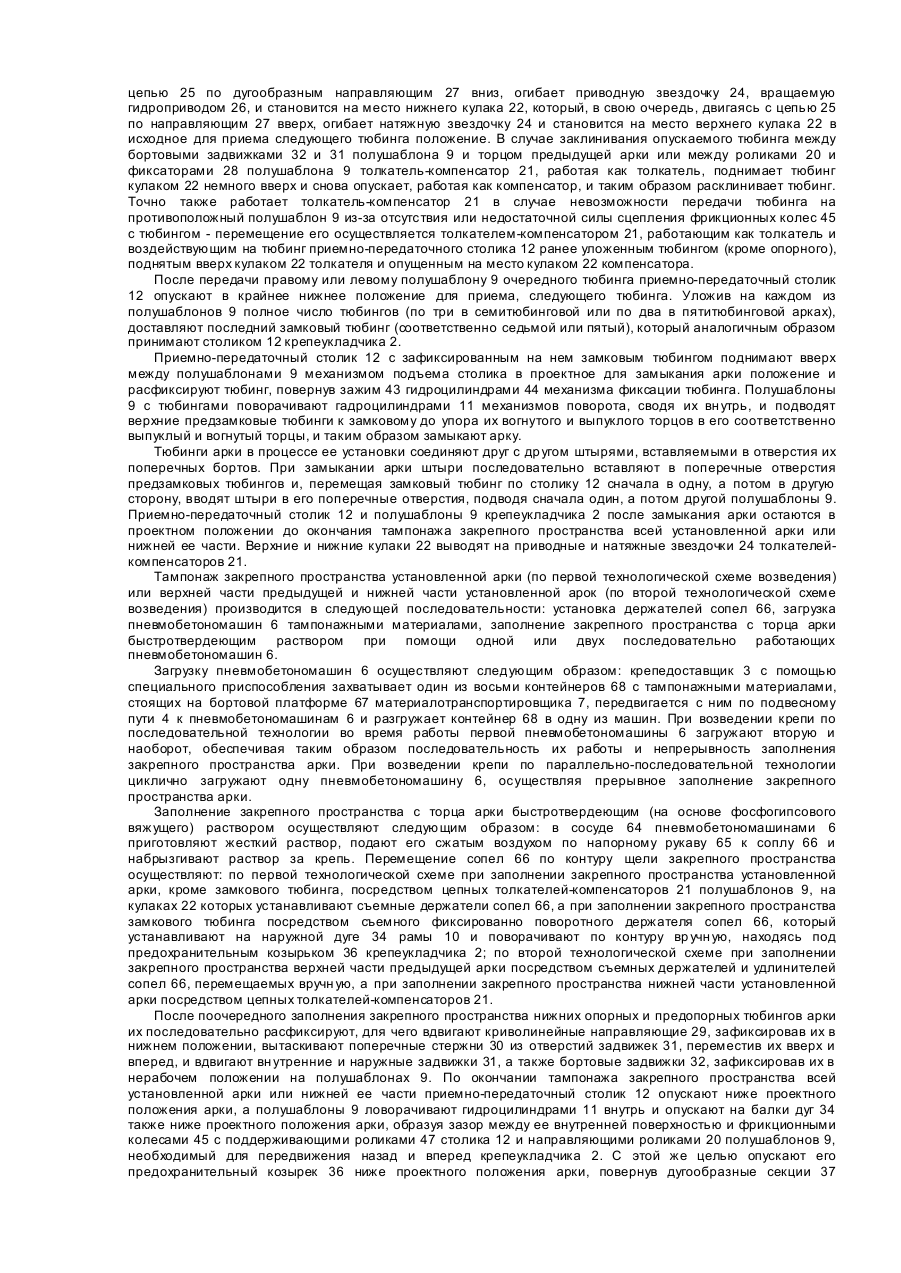

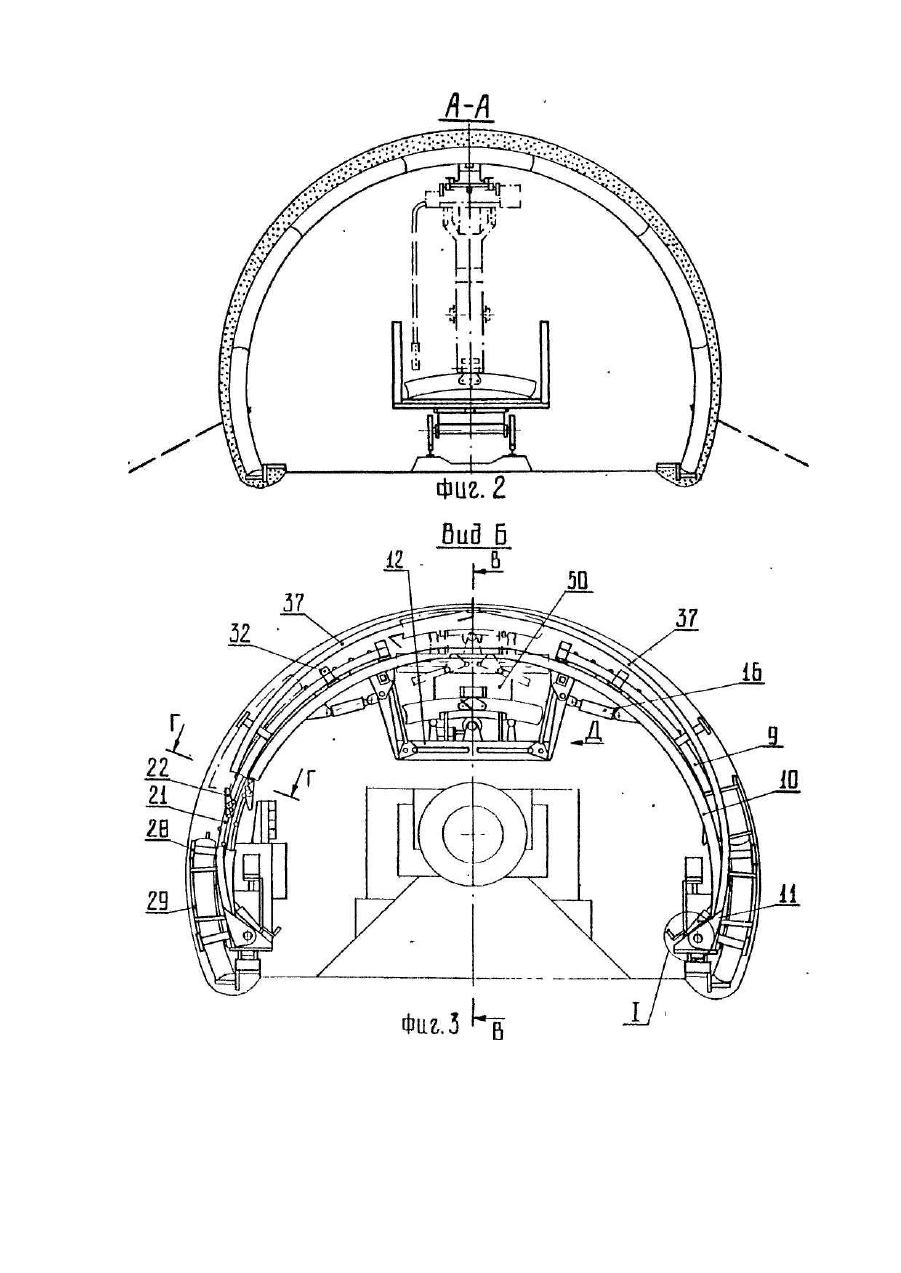

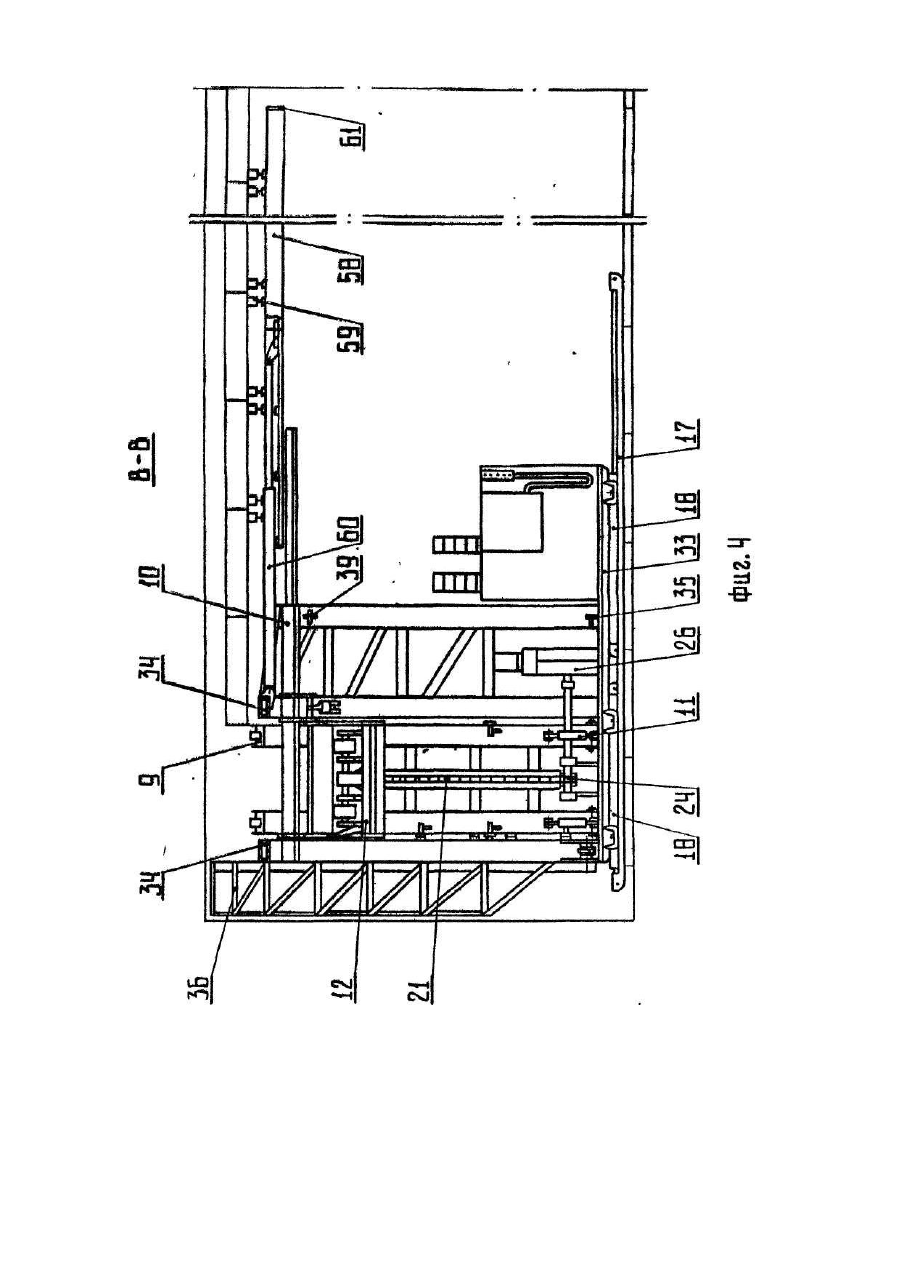

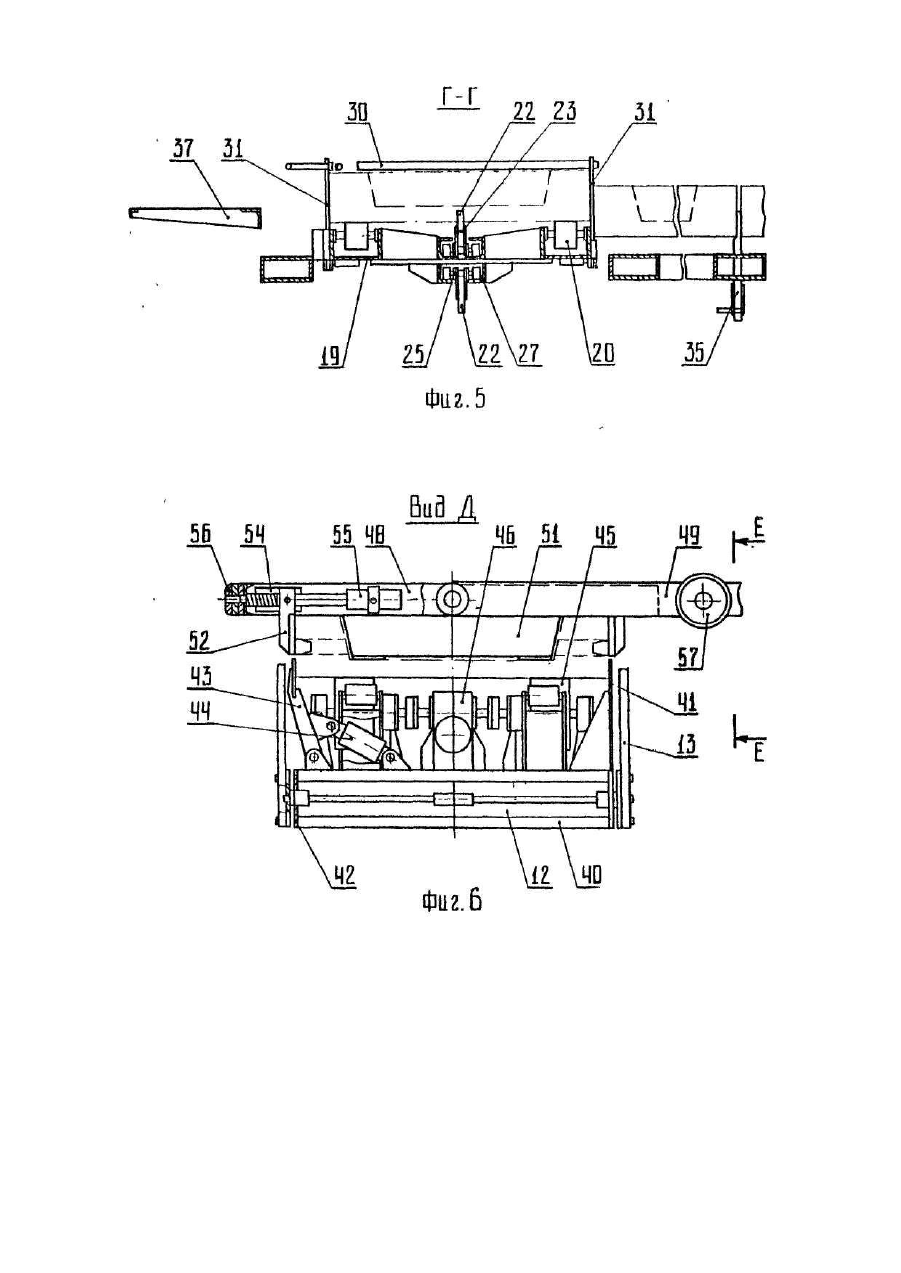

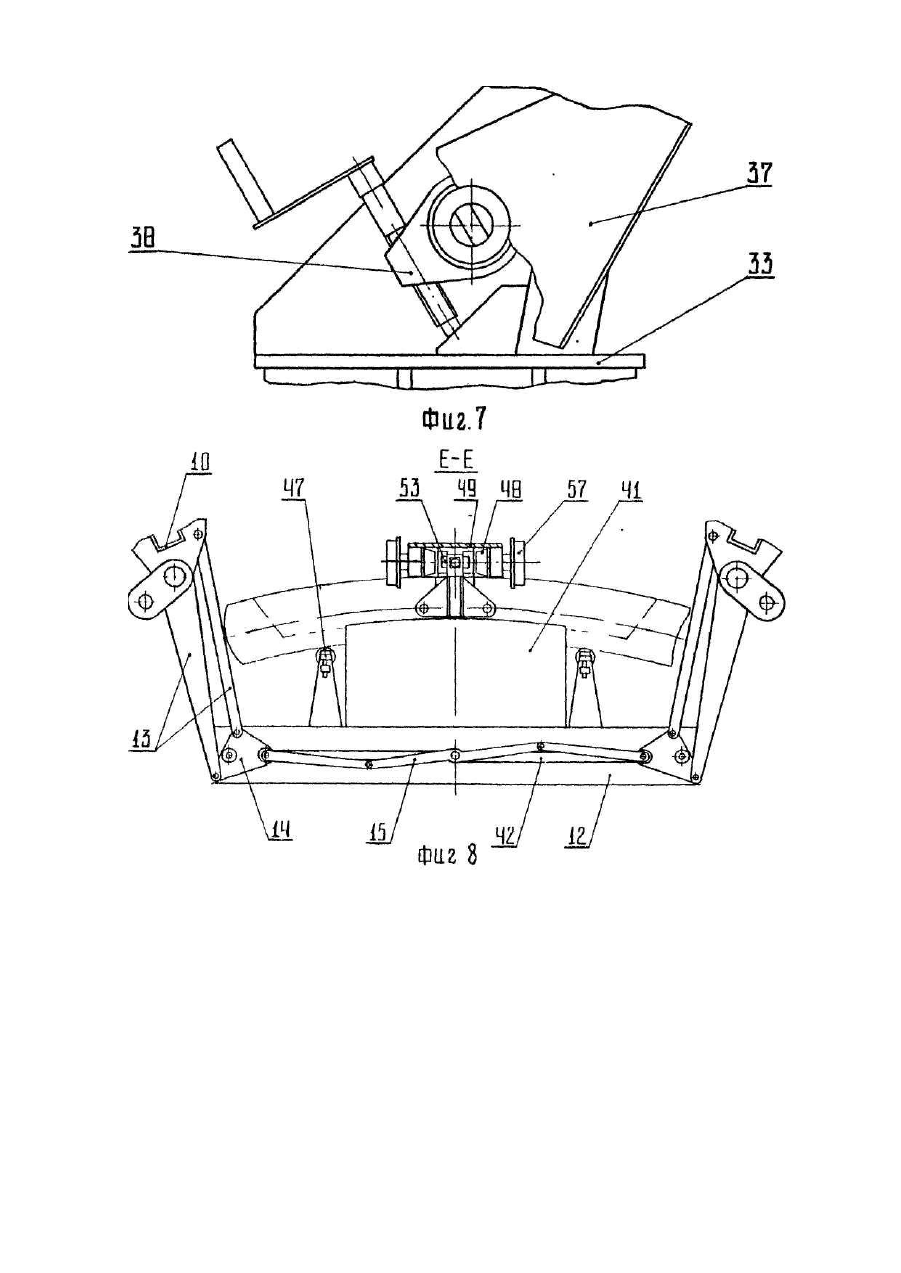

Изобретение относится к угольной промышленности, а именно к горнопроходческой технике, и предназначено для комплексно-механизированного возведения сборной железобетонной (тюбинговой, блочной, панельной) крепи вслед за подвиганием забоя при комбайновой проходке горных выработок. Известно устройство для возведения блочной крепи, включающее крепеукладчик, лебедку и платформы крепетранспортировщмки. Крепеукладчик выполнен в виде шаблона, содержащего изменяющуюся по высоте арочно-кольцевую раму, нижняя и верхняя часть которой связаны форкопфами, рольганг, ролики, два винтовых домкрата на тележках рамы и направляющие швеллера [Гелескул М.Н. Усан-Подгорнов Б.М. Поддержание горных выработок. М„ Недра. 1973, с.124-125, 178-181]. Недостатками устройства являются низкие уровень механизации, скорость, производительность и безопасность возведения блочной крепи вслед за подвиганием забоя. Известно также комплексное устройство для возведения сборной железобетонной блочной крепи вслед за подвиганием забоя - комплекс возведения крепи, включающий крепеукладчик, крепедоставщик, передвигающийся по подвесному пути, лебедку и платформы - крепетранспортировщики. Крепеукладчик выполнен в виде шаблона, содержащего изменяющуюся по высоте арочно-кольцевую раму с центральным проемом, нижняя и верхняя часть которой связаны форкопфами, фиксирующие кронштейны, ролики, две лебедки на тележках рамы и направляющие швеллера. Крепедоставщик - подвесной монорельсовый крепеподъемник имеет приемный столик, снабженный фиксирующим стержнем и роликами, а подвесной путь содержит наращиваемый монорельс и клиновые подвески [Авт.св. СССР № 962631, кл. Е 21 D 13/04]. Недостатками комплексного устройства - комплекса возведения крепи являются невысокий уровень механизации, большое время и недостаточная безопасность возведения блочной крепи, невозможность совмещения установки арки с забутовкой закрепного пространства верхней части предыдущей арки, отсутствие тампонажа закрепного пространства установленной арки. Выполнение значительного количества ручных работ в процессе установки арки крепи - при загрузке крепедоставщика, укладке блоков на шаблоне, расклинке нижних блоков, замыкании арки, укладке переходных блоков, передвижении крепеукладчика и наращивании монорельса, а также затраты ручного тр уда при забутовке закрепного пространства установленной арки уменьшают уровень механизации, скорость и производительность возведения крепи и тем самым снижают уровень механизации, скорость и производительность проведения горных выработок. Недостаточный зазор между столиком крепедоставщика и перегружателем для вагонеток, значительная площадь проема крепеукладчика под незащищенной кровлей выработки, большое отставание крепи от забоя выработки снижают безопасность и время возведения блочной крепи комплексным устройством и соответственно продолжительность цикла и безопасность проведения горных выработок комбайновым способом. Наиболее близким из известных технических решений (прототип) является комплекс возведения сборной железобетонной крепи, включающий крепеукладчик, крепедоставщик, передвигающийся по подвесному пути, крепетранспортировщики, портальные стойки, пневмобетономашины, машину для упрочнения и тампонажа. Крепеукладчик, подвесной путь и крепедоставщик представляют собой шагающий агрегат, в котором крепеукладчик выполнен в виде двух дугообразных полушаблонов, расположенных на арочно-кольцевой раме с центральным зазором между ними, установленных с возможностью развода их вверх и в стороны посредством механизмов поворота и снабженных механизмами перемещения элементов крепи и фиксаторами нижних элементов, при этом рама с полушаблонами установлена на лыжах с возможностью последовательного перемещения лыж и рамы относительно друг др уга посредством механизма передвижения шагающего агрегата и соединена с бирельсом подвесного пути, установленным на роликовых подвесках с возможностью последовательного перемещения рамы и бирельса с крепедоставщиком относительно друг друга посредством механизма передвижения шагающего агрегата, а крепедоставщик имеет приемно-передаточный столик, снабженный механизмами захвата, фиксации и перемещения элемента крепи. Ме ханизмы поворота полушаблонов крепеукладчика выполнены в виде гидроцилиндров, механизмы перемещения элементов крепи по полушаблонам выполнены в виде цепных толкателей - компенсаторов с кулаками, а механизм передвижения шагающего агрегата выполнен в виде нижних и верхнего гидроцилиндров. Ме ханизм захвата элемента крепи приемно-передаточного столика крепедоставщика выполнен в виде двух вилкообразных захватов, установленных с возможностью перемещения посредством гидроцилиндра; механизм фиксации элемента крепи на приемно-передаточном столике выполнен в виде зажима, установленного с возможностью поворота посредством гидроцилиндров; механизм перемещения элемента крепи пор приемно-передаточному столику выполнен в виде двух фрикционных колес, установленных с возможностью вращения посредством гидропривода [Авт.св. СССР № 1463929, кл. Е 21D13/04]. Недостатками известного комплекса возведения сборной железобетонной крепи являются большое время приема тюбингов крепедоставщиком с портальных стоек крепетранспортировщика, недостаточный зазор между столиком крепедоставщика и перегружателем для вагонеток, значительная площадь проема между полушаблонами крепеукладчика, большое отставание тюбинговой крепи от забоя выработки, невозможность передвижения крепеукладчика назад перед выемкой породы комбайном без снятия предохранительного козырька и передвижения подвесного пути. Приемочные испытания опытного образца известного комплекса оборудования для возведения тюбинговой арочной крепи ("Прогресс-1" первого исполнения) показали, что время приема тюбинга крепедоставщиком, складывающееся из времени захвата тюбинга, укладки его на портальные стойки крепетранспортировщика, подвода приемно-передаточного столика под тюбинг и фиксации его на столике, в среднем равно 5 мин., что составляет больше половины времени установки одного тюбинга, равного 9 мин. Время установки семитюбинговой арки получилось равным 63 мин, а время возведения арки крепи КТАГ-5,2 при последовательно выполняемых установке, тампонаже и передвижении равно 2,2 ч. Для уменьшения времени приема тюбинга крепедоставщиком и упрощения технологии необходимо исключить укладку тюбинга на портальные стойки крепетранспортировщика, подвод приемопередаточного столика под тюбинг и фиксацию его на столике. В этом случае захватив тюбинг из контейнера крепетранспортировщика крепедоставщик транспортирует его па подвесному пути и укладывает на приемно-передаточный столик, установленный на крепеукладчике. При такой технологии стрела крепедоставщика должна иметь только механизм захвата тюбинга, а портальные стойки крепетранспортировщика не нужны. Зазоры между столиком крепедоставщика и вагонеточным перегружателем ППЛ-1К и проходческим комбайном 4ПП-2 соответственно составляют 210 и 460 мм. По новым "Правилам безопасности в угольных и сланцевых шахтах" 1986 года минимальный зазор в монорельсовом транспорте между днищем сосуда или нижней кромкой перевозимого груза и расположенным на почве оборудованием должен быть 400 мм, а по старым "Правилам безопасности" 1973 года он равнялся 200 мм. Следовательно, имеющийся зазор 210 мм между столиком крепедоставщика и перегружателем для вагонеток не соответствует требованиям правил безопасности и приводит к увеличению времени установки арки. Поэтому для обеспечения минимального зазора 400 мм между крепедоставщиком и вагонеточным перегружателем ППЛ-1К и тем самым уменьшения времени возведения арки крепи, приемно-передаточный столик должен .быть снят со стрелы крепедоставщика и установлен на крепеукладчике. Площадь проема крепеукладчика между полушаблонами составляет 1,7 м (ширина 1 м, длина 1,7 м), поэтому кровля закрепляемой части выработки полностью не защищена металлоконструкцией крепеукладчика, что снижает безопасность работ при установке арки и увеличивает время ее возведения. Приемно-передаточный столик крепедоставщика должен быть установлен в проеме крепеукладчика и вместе с полушаблонами закрывать незакрепленное пространство выработки в месте установки арки. Расстояние от груди забоя до установленной арки крепи равно 2,6 м, что не соответствует паспорту крепления при комбайновом проведении во время приемочных испытаний комплекса магистрального штрека сечением в свету 15 м 2 с крепостью породы 2-4. Для уменьшения отставания тюбинговой крепи от забоя выработки, т е. повышения безопасности и уменьшения времени возведения арки, и осуществления при этом выемки породы комбайном крепеукладчик должен после возведения арки иметь возможность передвигаться назад 1 м, иначе комбайн не может разработать забой при безопасном отходе незакрепленного пространства выработки. Поэтому возведение тюбинговой крепи КТАГ-5,2 комплексом оборудования производилось последовательно с выемкой породы комбайном 4ПП-2, так как вынужденное передвижение крепеукладчика ее снятым козырьком и подвесного пути с крепедоставщиком назад на 0,8 м перед выемкой породы комбайном не позволило совместить ее с установкой арки. Установка и снятие вручную портальньо стоек крепетранспортировщика и особенно предохранительного козырька крепеукладчика, а также передвижение назад подвесного пути с крепедоставщиком увеличивают время возведения арки крепи и уменьшают уровень механизации крепления. Все указанные недостатки известного комплекса снижают скорость, производительность сборной железобетонной тюбинговой крепи вслед за подвиганием забоя и соответственно скорость, производительность, безопасность и уровень механизации проведенных горных выработок комбайном способом. В основу изобретения поставлена задача создать такой комплекс возведения сборной железобетонной крепи, в котором новое выполнение крепеукладчика и крепедоставщика шагающего агрегата, а также применение материалотранспортировщиков позволило бы увеличить скорость проведения горных выработок путем повышения производительности и безопасности возведения крепи. Поставленная задача достигается тем, что в известном комплексе возведения сборной железобетонной крепи, включающем шагающий агрегат, состоящий из крепеукладчика и передвигающегося по подвесному пути крепедоставщика, крепетранспортировщики, пневмобетономашины и машину для упрочнения и тампонажа, крепеукладчик имеет приемно-передаточный столик, расположенный на арочно-кольцевой раме между полушаблонами, установленный с возможностью плоскопараллельного движения вверх и вниз посредством механизма подъема и снабженный механизмами фиксации и перемещения элемента крепи, а предохранительный козырек крепеукладчика выполнен в виде двух дугообразных секций, установленных на раме с возможностью поднятия и опускания их посредством механизмов поворота, при этом механизм захвата элемента крепи крепедоставщика расположен внутри балки, симметрично установленной на конце стрелы с возможностью поворота балки и стрелы относительно друг друга. Ме ханизм подъемапередаточного столика крепеукладчика выполнен в виде двух параллелограммных рычагов с ползунами, установленными с возможностью горизонтального перемещения в направляющих столика и вертикального перемещения столика вместе с ползунами при повороте рычагов посредством гидроцилиндров, при этом ползуны связаны друг с другом и столиком синхронизатором Ме ханизмы поворота дугообразных секций предохранительного козырька крепеукладчика выполнены в виде винтовых передач с приводом. Кроме того, комплекс дополнительно снабжен материалотранспортировщиками. На фиг 1 изображен общий вид комплекса возведения сборной железобетонной крепи, на фиг.2 - разрез А-А на фиг.1; на фиг.3 - вид Б на фиг. 1; на фиг.4 - разрез В-В на фиг 3; на фиг.5 - разрез Г-Г на фиг.3; на фиг.6 - вид Д на фиг.3; на фиг.7 - узел I на фиг.3; на фиг. 8 - разрез Е-Е на фиг.6. Комплекс состоит из шагающего агрегата 1, включающего крепеукладчик 2 и крепедоставщик 3, передвигающийся по подвесному пути 4, крепетранспортировщиков 5, пневмобетономашин 6, материалотранспортировщиков 7, машины для упрочнения и тампонажа 8. Крепеукладчик 2 содержит два дугообразных полушаблона 9, шарнирно закрепленных на арочнокольцевой раме 10 и связанных с ней гидроцилиндрами 11 механизмов поворота полушаблонов 9; приемнопередаточный столик 12, связанный с рамой 10 механизмом подъема в виде двух параллелограммных рычагов 13 с ползунами 14, соединенными синхронизатором 15. и двух гидроцилиндров 16; две лыжи 17, связанные с установленной на них рамой 10 нижними гидроцилиндрами 18 механизма передвижения агрегата 1; маслостанцию и аппаратуру дистанционного управления. Параллелограммные рычаги 13 механизма подъема столика 12 шарнирно связывают раму 10 с осевыми ползунами 14, установленными в направляющих столика 12 и шарнирно соединенными друг с другом трехзвенным синхронизатором 15, шарнирно закрепленном на столике 12, а гидроцилиндры 16 связывают параллелограммные рычаги 13 с рамой 10. Полушаблон 9 включает две соединенные перемычками дуги 19 с направляющими роликами 20; механизм перемещения элемента крепи по роликам 20 в виде цепного толкателя - компенсатора 21 с двумя кулаками 22, шарнирно прикрепленными с фиксацией пружинами 23 к вертикально замкнутой вокруг ведущей и ведомой звездочек 24 катковой цепи 25, перемещаемой гидроприводом 26 внутри дугообразных направляющих 27; два фиксатора 28 нижних элементов крепи, состоящих из криволинейных подвижных направляющих 29. фиксированно установленных в гнездах наружной дуги 19, и съемных поперечных стержней 30, расположенных в отверстиях задвижек 31, фиксированно установленных в направляющих внутренней и наружной дуг 19 полушаблона 9; две бортовые задвижки 32, фиксированно установленные в направляющих наружной дуги 19 полушаблона 9. Рама 10 включает тележки 33, жестко соединенные друг с другом наружной и двумя внутренними арочнокольцевыми дугами 34, упоры 35 тележек 33, задвижки 39, фиксированно установленные в направляющих внутренней дуги 34, предохранительный козырек 36, содержащий две дугообразные секции 37, шарнирно закрепленные на тележках 33 и связанные с ними винтовыми передачами с приводными рукоятками 38 механизмов поворота секций 37. Приемно-передаточный столик 12 включает раму 40 с поперечным бортом 41 и направляющими 42 для ползунов 14; механизм фиксации элемента крепи в виде зажима 43, шарнирно закрепленного на раме 40 и связанного с ней двумя гидроцилиндрами 44; механизм перемещения элемента крепи по столику 12 в виде двух фрикционных колес 45 с гидроприводом 46 и четырех регулируемых по высоте поддерживающих роликов 47, установленных на раме 40. Крепедоставщик 3 содержит балку 48, шарнирно закрепленную на конце стрелы 49, установленной на подвесной тележке 50 с механизмом передвижения и механизмами подъема и поворота стрелы 49, маслостанцию и аппаратуру дистанционного управления. Балка 48 включает кессонный выступ 51, механизм захвата элемента крепи в виде двух вилкообразных захватов 52 с подпружиненными ползунами 53, установленными внутри направляющих 54 и связанных с балкой 48 гидроцилиндрами 55; концевые грузы 56, а стрела 49 имеет два ограничительных ролика 57. Подвесной путь 4 содержит передвижной бирельс 8, состоящий из звеньев одинаковой длины, расположенный на роликовых подвесках 59, регулир уемых по высоте и ширине выработки, и связанный с рамой 19 крепеукладчика 2 установленными на первом звене верхним гидроцилиндром 60 механизма передвижения агрегата 1; передние и задние упоры 61 бирельса 58. Крепетранспортировщик 5 содержит платформу 62 и расположенный на ней контейнер 63. Пневмобетономашина 6 для заполнения закрепного пространства содержит установленный на рамесалазках сосуд 64 и напорный рукав 65 с соплом 66. Материалотранспортировщик 7 содержит бортовую платформу 67 и расположенные на ней контейнеры 68. Машина для упрочнения и тампонажа 8 содержит смеситель-активатор 69 и насос 70, установленные на одной платформе. Комплекс возведения сборной железо-' бетонной крепи, например тюбинговой, работает следующим образом. По первой технологической схеме при последовательном выполнении операций процесса возведения крепи производится установка арки тюбинговой крепи вслед за подвиганием забоя, после чего осуществляется тампонаж закрепного пространства установленной арки и далее передвижение назад и вперед шагающего агрегата 1 комплекса. По второй технологической схеме при параллельно-последовательном выполнении операций процесса возведения крепи производится установка арки тюбинговой крепи вслед за подвиганием забоя и одновременно тампонаж закрепного пространства верхней части предыдущей арки, после чего осуществляется тампонаж закрепного пространства нижней, части установленной арки и далее передвижение назад и вперед шагающего агрегата 1 комплекса. Установка арки тюбинговой крепи включает следующие технологические работы: доставку и укладку нечетного числа (пяти или семи) тюбингов при помощи шагающего агрегата 1, содержащего крепеукладчик 2 и крепедоставщик 3, передвигающийся по подвесному пути 4, и крепетранспортировщиков 5. Перед установкой арки предохранительный козырек 36 крепеукладчика 2, находящийся ниже проектного положения арки, поднимают выше ее проектного положения, последовательно повернув дугообразные секции 37 рукоятками винтовых передач 38 механизмов поворота секций 37. Доставка тюбингов производится в следующей последовательности: прием тюбингов крепедоставщиком 3 (самозагрузка его) из контейнера 63 крепетранспортировщика 5 посредством механизмов подъема и поворота стрелы 49 и механизма захвата тюбинга балки 48, передвижение крепедоставщика 3 с тюбингами по подвесному пути 4 в забой к крепеукладчику 2 посредством механизма передвижения тележки 50, передача тюбингов крепедоставщиком 3 приемно-передаточному столику 12 крепеукладчика 2 посредством механизма подъема стрелы 49 и механизма захвата тюбинга на балке 48. Укладка тюбингов производится в следующей последовательности: прием тюбингов приемнопередаточным столиком 12 крепеукладчика 2 посредством механизма фиксации тюбинга и механизма перемещения тюбинга по столику 12, передача тюбингов полушаблонам 9 крепеукладчика 2 посредством механизма подъема приемно-передаточного столика 12, механизма фиксации тюбинга и механизма перемещения тюбинга по столику 12, прием тюбингов полушаблонами 9 и перемещение их по полушаблонам посредством механизмов перемещения тюбингов, замыкание арки крепеукладчиком 2 посредством механизма подъема приемно-передаточного столика 12, механизмов поворота полушаблонов 9 и механизма перемещения тюбинга по столику 12. Прием тюбингов крепедоставщиком 3 из крепетранспортировщика 5, передвижения с ними по подвесному пути 4 в забой к крепеукладчику 2, передачу их приемно-передаточному столику 12 крепеукладчика 2 осуществляют следующим образом. Стрелу 49 с балкой 48 крепедостащика 3 и контейнер 63 на платформе 62 крепетранспортировщика 5, стоящего в составе на осевом или боковом рельсовом пути, поворачивают перпендикулярно друг другу и опускают балку 48 с разведенными захватами 52 на верхний тюбинг, вводя выступ 51 балки 48 в кессонтюбинга, до симметричного соприкосновения с ним. Вилкообразные захваты 52 с подпружиненными ползунами 53 перемещают в направляющих 54 гидроцилиндрами 55 механизма захвата тюбинга и, введя концы захватов 52 в его боковые отверстия, захватывают тюбинг. Стрелу 49 с зафиксированными на балке 48 тюбингом поднимают в транспортное положение крепедоставщика 3 - до упора ограничительными роликами 57 в передвижной бирельс 58. Прижатие заднего конца балки 48 с тюбингом к стреле 49 в ее верхнем положении обеспечивается грузами 56 на переднем конце балки 48. После этого крепедоставщик 3 с загруженным тюбингом передвигается по подвесному пути 4 над перегружателем и комбайном к крепеукладчику 2, стоящему в забое перед и под последней установленной аркой крепи. Крайние положения крепедоставщика 3 на подвесном пути 4 фиксируются предохранительными упорами 61 бирельса 58. Полушаблоны 9 крепеукладчика 2, лежащие на балках дуг 34 арочно-кольцевой рамы 10 ниже проектного положения арки, поворачивают гидроцилиндрами 11 механизмов поворота полушаблонов и тем самым разводят их вверх и в стороны выше проектного положения арки. Приемно-передаточный столик 12 крепеукладчика 2, находящийся ниже проектного положения арки, опускают в крайнее нижнее положение механизмом подъема столика. После этого стрелу 49 крепедоставщика 3 с зафиксированным на балке 48 тюбингом перемещают вн утри крепеукладчика 2 и, опустив доставленный тюбинг на приемно-передаточный столик 12, находящийся в плоскости устанавливаемой арки, укладывают его на фрикционные колеса 45 и поддерживающие ролики 47 вплотную к поперечному борту 41 столика 12. Вилкообразные захваты 52 перемещают гидроцилиндрами 55 в обратном направлении и освобождают тюбинг, выведя концы захватов 52 из его боковых отверстий. Затем поднимают стрелу 49 с балкой 48 в транспортное положение и крепедоставщик 3 движется назад, а следующим тюбингом, который аналогичным образом принимают, транспортируют и передают столику 12 крепеукладчика 2. Прием тюбингов приемно-передаточным столиком 12 крепеукладчика 2, передачу их полушаблонам 9, прием тюбингов полушаблонами 9 и перемещение их по ним (кроме замкового тюбинга), замыкание арки крепеукладчиком 2 осуществляют следующим образом. Зажим 43 приемно-передаточного столика 12 поворачивают гидроцилиндрами 44 механизма фиксации тюбинга в вертикальное положение и фиксируют тюбинг на столике 12, введя выступы зажима 43 в его боковые отверстия и прижав тюбинг к поперечному борту 41 рамы 40. Если тюбинг уложен на столике 12 не симметрично и выступы зажима 43 не совпадают с его боковыми отверстиями, то тюбинг перемещают по столику вправо или влево фрикционными колесами 45 механизма перемещения тюбинга до совпадения выступов с отверстиями и затем фиксируют его зажимом 43. Приемно-передаточный столик 12 крепеукладчика 2 с зафиксированным на нем тюбингом поднимают вверх между правым и левым полушаблонами 9 механизмом подъема столика выше проектного положения арки - в исходное положение при передачи тюбинга одному из полушаблонов 9. Для этого гидроцилиндрами 16 механизма подъема столика поворачивают параллелограммные рычаги 13 с осевыми ползунами 14, которые совершают плоско-параллельное движение и, горизонтально перемещаясь в направляющих 42 столика 12, поднимают его вертикально вверх, будучи механически связанными друг с др угом и рамой 40 трехзвенным синхронизатором 15, обеспечивающим одновременность действия гидроцилиндров 16. Подняв столик 12, расфиксируют тюбинг, повернув зажим 43 гидроцилиндрами 44 и выведя его выступы из боковых отверстий тюбинга. После этого перемещают тюбинг на правый или левый полушаблон 9 фрикционными колесами 45 механизма перемещения тюбинга, вращаемыми гидроприводом 46, по поддерживающим роликам 47 столика 12 и верхним направляющим роликам 20 полушаблона 9. Перемещающийся тюбинг подхватывают выставленным для его приема верхним кулаком 22 цепного толкателя-компенсатора 21 - механизма перемещения тюбинга, поддерживаемым в поднятом (рабочем) положении пружиной 23 и упирающимся в торец выемки поперечного борта тюбинга, плавно опускают его по направляющим роликам 20 полушаблона 9 вниз до начала свободного падения и последующего упора в площадку почвы выработки (нижние опорные тюбинги арки) или до упора в ранее уложенный тюбинг (верхние тюбинги арки, кроме замкового). В случае, если нижний опорный тюбинг, опущенный на подготовленную из затяжек площадку почвы, оказался в непроектном по отношению к опорному тюбингу предыдущей арки положении, то его поднимают вверх толкателем-компенсатором 21, работающим как толкатель, при помощи отрезка троса, один конец которого закреплен на кулаке 22, а второй на тюбинге. После устранения причины опорный тюбинг опускают в проектное положение толкателем-компенсатором 21, работающим как компенсатор. Нижние опорные тюбинги (в пяти и семитюбинговой арках) и предопорные тюбинги (в семитюбинговой арке) фиксируют в прижатом к роликам 20 полушаблонов 9 положении фиксаторами 28. Для этого перед укладкой тюбингов выдвигают в гнездах наружной дуги 19 криволинейные направляющие 29, зафиксировав их в верхнем (рабочем) положении, и устанавливают поперечные стержни 30, вставив и х в отверстия задвижек 31, выдвинутых по направляющим внутренней и наружной дуг 19 в закрепное пространство арки и зафиксированных в рабочем положении. Также выдвигают в направляющих наружной дуги 19 бортовые задвижки 32, препятствующие повороту принимаемого кулаком 22 тюбинга на роликах 20, и фиксируют их в рабочем положении. Опустив тюбинг на ранее уложенный нижний тюбинг, верхний кулак 22 цепного толкателя-компенсатора 21, свободно выйдя из контакта с тюбингом и повернувшись на шарнире, отжав пружину 23, движется с катковой цепью 25 по дугообразным направляющим 27 вниз, огибает с катковой цепью 25 по дугообразным направляющим 27 вниз, огибает приводную звездочку 24, вращаемую гидроприводом 26, и становится на место нижнего кулака 22, который, в свою очередь, двигаясь с цепью 25 по направляющим 27 вверх, огибает натяжную звездочку 24 и становится на место верхнего кулака 22 в исходное для приема следующего тюбинга положение. В случае заклинивания опускаемого тюбинга между бортовыми задвижками 32 и 31 полушаблона 9 и торцом предыдущей арки или между роликами 20 и фиксаторами 28 полушаблона 9 толкатель-компенсатор 21, работая как толкатель, поднимает тюбинг кулаком 22 немного вверх и снова опускает, работая как компенсатор, и таким образом расклинивает тюбинг. Точно также работает толкатель-компенсатор 21 в случае невозможности передачи тюбинга на противоположный полушаблон 9 из-за отсутствия или недостаточной силы сцепления фрикционных колес 45 с тюбингом - перемещение его осуществляется толкателем-компенсатором 21, работающим как толкатель и воздействующим на тюбинг приемно-передаточного столика 12 ранее уложенным тюбингом (кроме опорного), поднятым вверх кулаком 22 толкателя и опущенным на место кулаком 22 компенсатора. После передачи правому или левому полушаблону 9 очередного тюбинга приемно-передаточный столик 12 опускают в крайнее нижнее положение для приема, следующего тюбинга. Уложив на каждом из полушаблонов 9 полное число тюбингов (по три в семитюбинговой или по два в пятитюбинговой арках), доставляют последний замковый тюбинг (соответственно седьмой или пятый), который аналогичным образом принимают столиком 12 крепеукладчика 2. Приемно-передаточный столик 12 с зафиксированным на нем замковым тюбингом поднимают вверх между полушаблонами 9 механизмом подъема столика в проектное для замыкания арки положение и расфиксируют тюбинг, повернув зажим 43 гидроцилиндрами 44 механизма фиксации тюбинга. Полушаблоны 9 с тюбингами поворачивают гадроцилиндрами 11 механизмов поворота, сводя их вн утрь, и подводят верхние предзамковые тюбинги к замковому до упора их вогнутого и выпуклого торцов в его соответственно выпуклый и вогнутыйторцы, и таким образом замыкают арку. Тюбинги арки в процессе ее установки соединяют друг с др угом штырями, вставляемыми в отверстия их поперечных бортов. При замыкании арки штыри последовательно вставляют в поперечные отверстия предзамковых тюбингов и, перемещая замковый тюбинг по столику 12 сначала в одну, а потом в другую сторону, вводят штыри в его поперечные отверстия, подводя сначала один, а потом другой полушаблоны 9. Приемно-передаточный столик 12 и полушаблоны 9 крепеукладчика 2 после замыкания арки остаются в проектном положении до окончания тампонажа закрепного пространства всей установленной арки или нижней ее части. Верхние и нижние кулаки 22 выводят на приводные и натяжные звездочки 24 толкателейкомпенсаторов 21. Тампонаж закрепного пространства установленной арки (по первой технологической схеме возведения) или верхней части предыдущей и нижней части установленной арок (по второй технологической схеме возведения) производится в следующей последовательности: установка держателей сопел 66, загрузка пневмобетономашин 6 тампонажными материалами, заполнение закрепного пространства с торца арки быстротвердеющим раствором при помощи одной или двух последовательно работающих пневмобетономашин 6. Загрузку пневмобетономашин 6 осуществляют следующим образом: крепедоставщик 3 с помощью специального приспособления захватывает один из восьми контейнеров 68 с тампонажными материалами, стоящих на бортовой платформе 67 материалотранспортировщика 7, передвигается с ним по подвесному пути 4 к пневмобетономашинам 6 и разгружает контейнер 68 в одну из машин. При возведении крепи по последовательной технологии во время работы первой пневмобетономашины 6 загружают вторую и наоборот, обеспечивая таким образом последовательность их работы и непрерывность заполнения закрепного пространства арки. При возведении крепи по параллельно-последовательной технологии циклично загружают одну пневмобетономашину 6, осуществляя прерывное заполнение закрепного пространства арки. Заполнение закрепного пространства с торца арки быстротвердеющим (на основе фосфогипсового вяжущего) раствором осуществляют следующим образом: в сосуде 64 пневмобетономашинами 6 приготовляют жесткий раствор, подают его сжатым воздухом по напорному рукаву 65 к соплу 66 и набрызгивают раствор за крепь. Перемещение сопел 66 по контуру щели закрепного пространства осуществляют: по первой технологической схеме при заполнении закрепного пространства установленной арки, кроме замкового тюбинга, посредством цепных толкателей-компенсаторов 21 полушаблонов 9, на кулаках 22 которых устанавливают съемные держатели сопел 66, а при заполнении закрепного пространства замкового тюбинга посредством съемного фиксированно поворотного держателя сопел 66, который устанавливают на наружной дуге 34 рамы 10 и поворачивают по контуру вр учн ую, находясь под предохранительным козырьком 36 крепеукладчика 2; по второй технологической схеме при заполнении закрепного пространства верхней части предыдущей арки посредством съемных держателей и удлинителей сопел 66, перемещаемых вручн ую, а при заполнении закрепного пространства нижней части установленной арки посредством цепных толкателей-компенсаторов 21. После поочередного заполнения закрепного пространства нижних опорных и предопорных тюбингов арки их последовательно расфиксируют, для чего вдвигают криволинейные направляющие 29, зафиксировав их в нижнем положении, вытаскивают поперечные стержни 30 из отверстий задвижек 31, переместив их вверх и вперед, и вдвигают вн утренние и наружные задвижки 31, а также бортовые задвижки 32, зафиксировав их в нерабочем положении на полушаблонах 9. По окончании тампонажа закрепного пространства всей установленной арки или нижней ее части приемно-передаточный столик 12 опускают ниже проектного положения арки, а полушаблоны 9 ловорачивают гидроцилиндрами 11 внутрь и опускают на балки дуг 34 также ниже проектного положения арки, образуя зазор между ее внутренней поверхностью и фрикционными колесами 45 с поддерживающими роликами 47 столика 12 и направляющими роликами 20 полушаблонов 9, необходимый для передвижения назад и вперед крепеукладчика 2. С этой же целью опускают его предохранительный козырек 36 ниже проектного положения арки, повернув дугообразные секции 37 винтовыми передачами 38 до уровня полушаблонов 9. Передвижение шагающего агрегата 1 назад и вперед производится в следующей последовательности: передвижение крепеукладчика 2 назад на 1 м перед выемкой породы комбайном за счет перемещения относительно друг друга рамы 10 с полушаблонами 9 и столиком 12 и лыж 17 посредством механизма передвижения агрегата; передвижение крепеукладчика 2 вперед на 1 м после выемки породы комбайном за счет перемещения относительно друг друга лыж 17 и рамы 10 посредством механизма передвижения агрегата; подготовка площадок почвы для нижних тюбингов следующей арки и под лыжи 17 крепеукладчика 2; передвижения крепеукладчика 2 и подвесного пути 4 с крепедоставщиком 3 вперед на шаг по-двигания забоя за цикл 1 м за счет перемещения относительно друг др уга лыж 17, бирельса 58 с крепедоставщиком 3 и рамы 10 с полушаблонами 9 и столиком 12 посредством механизма передвижения агрегата. Передвижение крепеукладчика 2 назад и вперед на 1 м перед и после выемки породы комбайном осуществляют следующим образом. Раму 10 крепеукладчика 2 расфиксируют относительно тюбинговрй крепи, вытащив упоры 35 тележек 33 и задвижки 39 внутренней дуги 34 из межарочной щели (между двумя предыдущими арками), и откатывают на тележках 33 по лыжам 17 назад на 1 м, одновременно подтягивая и толкая ее нижними гидроцилиндрами 18 механизма передвижения агрегата, при этом верхний гидроцилиндр 60 механизма передвижения не работает, т.е. его шток свободно вдвигается при перемещении рамы 10. Фиксируют раму 10 относительно крепи, вставив упоры 35 тележек 33 в межарочную щель, и вдвигают лыжи 17 под тележками 33 рамы 10 по площадкам почвы выработки на 1 м назад, одновременно толкая и подтягивая их нижними гидроцилиндрами 18 механизма передвижения,упираясь при этом упорами 35 в нижние тюбинги предпредыдущей арки. После выемки породы комбайном на глубин у -1 м выдвигают лыжи 17 нижними гидроцилиндрами 18 из под тележек 33 вперед на 1 м, расфиксируют раму 10 и подкатывают ее по лыжам 17 вперед также на 1 м, после чего опять фиксируют раму 10 относительно крепи, вставив упоры 35 и задвижку 39 в межарочную щель (между двумя предыдущими арками). Подготовку площадок почвы для лыж 17 крепеукладчика 2 и нижних тюбингов последующей арки осуществляют следующим образом. Из полых прямоугольных балок дуг 34 выдвигают до груди забоя внутренние балки 71, на которых устанавливают предохранительный полок за козырьком 36 крепеукладчика 2. Под прикрытием предохранительных козырька 36 и полка готовят из затяжек площадки почвы для лыж 17 и нижних тюбингов следующей арки, после чего снимают предохранительный полок, а внутренние балки 71 вдвигают обратно. Передвижение крепеукладчика 2 и подвесного пути 4 с крепедоставщиком 3 вперед на шаг подвигания забоя за цикл 1 м осуществляют следующим образом. Лыжи 17 крепеукладчика 2 выдвигают из под тележек 33 рамы 10 по подготовленным площадкам почвы выработки вперед на 1 м, одновременно толкая и подтягивая их нижними гидроцилиндрами 18 механизма передвижения, упираясь при этом упорами 35 в нижние тюбинги предпредыдущей арки. К петлям замковых тюбингов предыдущих арок прикрепляют две роликовые подвески 59 и поворачивают вниз передний и задний ограничительные упоры 61 для подвесок 59 на первом и последнем звеньях бирельса 58. Бирельс 58 с крепедоставщиком 3 перемещают по роликам подвесок 59 вперед на 1 м. подтягивая его верхним гидроцилиндром 60 механизма передвижения, упираясь при этом упорами 35 и задвижками 39 рамы 10 в нижние и предзамковые тюбинги предпредыдущей арки, и введя двутавровые балки первого звена бирельса 58 между роликами установленных подвесок 59. Две освободившиеся последние подвески 59 бирельсового пути 4 снимают, а ограничительные упоры 61 на первом и последнем звеньях бирельса 58 поворачивают вверх. Раму 10 крепеукладчика 2 расфиксируют относительно крепи, вытащив упоры 35 и задвижки 39 их межарочной щели, и подкатывают по выдвинутым лыжам 17 вперед на 1 м, одновременно подтягивая и толкая ее нижними гидроцилиндрами 18, при этом верхний гидроцилиндр 60 механизма передвижения не работает, т.е. его шток свободно выдвигается при перемещении рамы 10. После этого фиксируют раму 10 относительно крепи, вставив упоры 35 и задвижки 39 в межарочную щель (между установленной и предыдущей арками). Управление крепедоставщиком 3 и кре-пеукладчиком 2 в процессе установки арки, тампонажа закрепного пространства и передвижения агрегата 1 осуществляется дистанционно при помощи аппаратуры пневмодистанционного управления. Закончив передвижение шагающего агрегата 1 - крепеукладчика 2 и подвесного пути 4 с крепедоставщиком 3 на шаг подвигания забоя за цикл 1 м, начинают возведение Следующей арки крепи по первой или второй технологической схеме. Параллельно с выемкой породы комбайном и возведением тюбинговой крепи производится с отставанием от забоя на 50-60 м упрочнение массива горных пород (если это необходимо) при помощи машины для упрочнения и тампонажа 8, обеспечивающей получение раствора в смесителе-активаторе 69 и нагнетание его насосом 70 в шпуры, пробуренные в слое тампонажного материала и породе выработки через центральные отверстия замковых тюбингов арок; и анкерование нижних тюбингов арок крепи с отставанием от забоя на 10-15 м (при незначительном пучении почвы выработки) с установкой анкеров в шпуры, пробуренные в слое тампонажного материала и породе выработки через центральные отверстия нижних тюбингов арок. Предложенный комплекс возведения сборной железобетонной крепи обеспечивает значительно меньшее время приема тюбингов крепедоставщиком из контейнера крепетранспортировщика, равное только времени захвата тюбинга 2 мин, при этом время установки одного тюбинга равно 6 мин, время установки семитюбинговой арки получается равным 42 мин, а время возведения арки крепи КТАГ-5,2 при последовательно выполняемых установке, тампонаже и передвижении равно 1,8 ч. Зазоры между крепедоставщиком и вагонеточным перегружателем ППЛ-1К и проходческим комбайном 4ПП-2М соответственно составляет 450 и 600 мм, что больше минимального зазора 400 мм по новым "Правилам безопасности в угольных и сланцевых ша хта х" 1986 года. Приемно-передаточный столик, установленный между полушаблонами крепеукладчика, закрывает проем площадью 1,7 м2, поэтому кровля закрепляемой части выработки полностью защищена металлоконструкцией крепеукладчика, что повышает безопасность работ при установке арки. Расстояние от груди забоя до установленной арки крепи равно 1,8 м, что позволяет комбайну при передвижении крепеукладчика с опущенным козырьком назад на 1 м после возведения арки разработать забой, имея безопасный отход незакрепленного пространства выработки, т е. паспортное отставание тюбинговой крепи от забоя Повышение безопасности работ при установке арки, тампонаже ее закрепного пространства и передвижении шагающего агрегата уменьшает время возведения арки крепи. Отсутствие портальных стоек крепетранспортировщика, поднятие и опускание предохранительного козырька крепеукладчика, передвижения назад одного крепеукладчика, а подвесного пути с крепедоставщиком только вперед уменьшают время возведения арки крепи и увеличивают уровень механизации крепления. Все указанные преимущества предложенного комплекса по сравнению с известным повышают скорость, производительность, безопасность и уровень механизации возведения сборной железобетонной тюбинговой крепи вслед за подвиганием забоя и соответственно скорость, производительность, безопасность и уровень механизации проведения горных выработок комбайновым способом. Тампонаж закрепного пространства установленной арки или верхней части предыдущей и нижней части установленной арок вслед за подвиганйем забоя является наиболее целесообразным, так как предотвращает расслоение пород и сохраняет устойчивость выработки, т.е. препятствует образованию зоны неупругих де формаций в массиве пород вокруг выработки и следовательно развитию горного давления.

ДивитисяДодаткова інформація

Назва патенту англійськоюComplex for arrangement of assembled reinforced-concrete fixation

Автори англійськоюKoskov Ivan Grygorovych, Pinkovskyi Oleh Hlibovych, Burakov Vitalii Lvovych, Soroka Valerii Ivanovych, Petrushenko Borys Ivanovych

Назва патенту російськоюКомплекс возведения сборного железобетонного крепления

Автори російськоюКосков Иван Григорьевич, Пинковский Олег Глебович, Бураков Виталий Львович, Сорока Валерий Иванович, Петрушенко Борис Иванович

МПК / Мітки

МПК: E21D 11/00

Мітки: кріплення, залізобетонного, збірного, зведення, комплекс

Код посилання

<a href="https://ua.patents.su/12-22202-kompleks-zvedennya-zbirnogo-zalizobetonnogo-kriplennya.html" target="_blank" rel="follow" title="База патентів України">Комплекс зведення збірного залізобетонного кріплення</a>

Попередній патент: Міжрамна огорожа-опалубка

Наступний патент: Кольоровий кінескоп

Випадковий патент: Пристрій для контролю процесу травлення покриттів