Спосіб налагодження верстату для обробки поверхонь обертання та пристрій для його здійснення

Номер патенту: 2427

Опубліковано: 26.12.1994

Автори: Мельниченко Володимир Васильйович, Єфремов Володимир Борисович, Муравський Аркадій Миколайович, Баришников Олександр Олександрович, Добровольський Геннадій Георгійович

Формула / Реферат

1. Способ наладки станка для обработки поверхностей вращения, заключающийся в измерении одновысотности и параллельности осей шпинделя и суппорта, регистрации и анализе результатов измерения с последующим устранением рассогласований, отличающийся тем, что, с целью повышения точности формообразования, измеряют величины перемещения оси суппорта от контрольной поверхности в середине и на максимальных удалениях контролируемого участка для измерения используют среднее значение сигналов датчика, а ошибки рассогласования по углам определяют из соотношений

где a и b— углы наклона оси суппорта в вертикальной и горизонтальной плоскостях; n, a и b — величины удалений датчика от контрольной поверхности в середине и по краям контролируемого участка; l и m — проекции траектории движения датчика на взаимно перпендикулярные плоскости, относительно которых наклонена ось суппорта соответственно на углы a и b.

2. Устройство наладки станка для обработки поверхностей вращения, содержащее датчик, установленный на плече инструментальной головки, отличающееся тем, что, с целью повышения точности формообразования, плечо снабжено дополнительной опорой, регулируемой по длине, а датчик установлен на дополнительной опоре относительно резца на угол, равный половине угла перемещения резца от центра до края контрольной поверхности.

3. Устройство по п. 2, отличающееся тем, что дополнительная опора установлена на плече инструментальной головки с возможностью перемещения вдоль него.

Текст

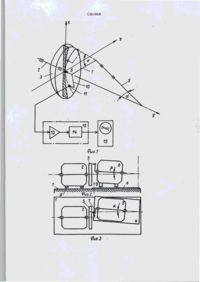

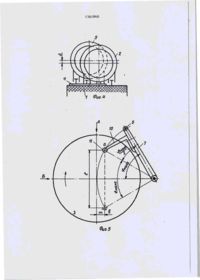

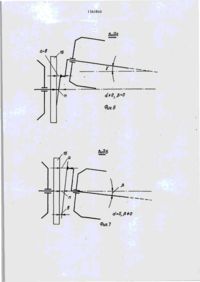

Изобретение относится к станко— строению и может быть использовано для измерения несоосности и непараллельности осей элементов станка, в частности при юстировке прецизионных станков для обработки криволинейных поверхностей. Цель изобретения — повышение точности формообразования за счет исключения ошибок при настройке элементов станка с разнесенными в пространстве осями. Для этого на шпиндель с инструментом устанавлива ется измерительный прибор на расстоянии, равном половине угла перемещения инструмента, а погрешность вычисляется по формуле 6 = arctg (а+Ъ i 2n):2m; p • arctg (а-Ъ):1, где« и ft — углы наклона оси суппорта в вертикальной и горизонтальной плоскостях; п, а и Ъ - величины удалений датчика от контрольной поверхности в середине и по краям контролируемого участка; 1 и ш - проекции траектории движения датчика на взаимно перпендикулярные плоскости, относительно которых наклонена ось суппорта соответственно на углы й и|ї , Устройство наладки станка, содержащее датчик измерения, механическое плечо инструментальной головки суппорта, снабженное дополнительной опорой с датчиком измерения, регулируемой по длине. Кроме того, дополнительная опора установлена на механическом плече с возможностью перемещения вдоль него. 1 с. и 1 з «п. ф—лы, 17 ил, ' (Л с 00 00 47-87 8 А 1 1361840 2 рования вдоль оси шпинделя 2. ШпинИзобретение относится к станкодель 2 и суппорт 5 установлены на строению и может быть использовано прецизионных подъемных механизмах 9, для измерения несоосности и непарап'обеспечивающих микроперемещения шпинлельности осей элементов станка, в деля 2 и суппорта 5 в вертикальной частности при юстировке прецизионных плоскости. Конструктивно механизмы 9 станков для обработки криволинейных могут быть выполнены, например, в поверхностей. виде механических компенсаторов типа Цель изобретения — повышение точбеличьего колеса, упругих преобраности формообразования за счет ис10 зователей, гидравлических опор и ключения ошибок при настройке элет . д . и обеспечивают либо ручную, лиментов станка с разнесенными в простбо автоматическую (полуавтоматичесранстве осями. кую) регулировку шпинделя 2 и супНа фиг. 1 изображена упрощенная порта 5. Конструкции механизмов 9 кинематическая схема станка для об15 широко известны и не требуют дополработки поверхностей вращения; на нительного раскрытия. фиг. 2 - условное изображение шпинНа плече 7 установлена дополниделя и суппорта станка при ft ф 0 (ct = тельная опора 10 (см. фнг. 1 и 5 ) , = 0 , & = 0 ) ; на фиг. 3 - то же, но на которой закреплен прецизионный * при^ ф 0 {jb = 0, А = 0 ) ; на фиг. 4 " 20 бесконтактный датчик 11 микроперемето же, но при & ф О (si = 0, /3 • 0 ) ; щений. Положение и длину опоры 10 на фиг. 5 - схема размещения прециподбирают таким образом, чтобы датзионного датчика микроперемещений на чик 11 перемещался строго по траекмеханическом плече станка (пример для частного случая, когда угол (f макс = 25 тории движения рабочего инструмента (резца). Это возможно лишь в том = 6 0 ); на фиг. 6 - то же, но вид по случае, когда резец и датчик И стрелке А на фиг. 5; на фиг. 7 — вид были удалены от оси суппорта 5 на по стрелке В на фиг. 5; на фиг. 3 одинаковое расстояние. Кроме того, вид сигнала на выходе прецизионного должно быть выполнено следующее усдатчика микроперемещений при углах 30 ловие: при максимальном отклонении оіФОирФО; на фиг. 9 - то же, но плеча 7 от центра обрабатываемой депри ы, ф 0, р = 0; на фиг. 10 - то же, тали ( т . е . от 0 д о с р м а к с ) и обратно но при Л = 0, (Ь Ф 0; на фиг. 11 датчик 11 должен перемещаться симметто же, но при и = 0, р = 0; на рично этого центра на угол + £р М0(КС /2. фиг. 12 - условное изображение обраДругими словами, угол между резцом и батываемой детали (образца изделия 1 датчиком 11 должен составлять ^д, а к с /2. сферической формы) при Д >0; на На фигуре 5 локазан наиболее распрофиг. 13 — то же, но при й 0; на фиг. 16 - то же, том случае, когда дополнительная опоно при Д = 0 , т о г д а ( с м . прямая линия на полученном графике ( с м . фиг. 1 7 ) . 25 фиг. 11) угловые р а с с о г л а с о в а н и я между осями шпинделя 2 и суппорта 5 В р е з у л ь т а т е выполнения всей с о в о устранены. купности вышеуказанных в з а и м о с в я з а н При наладке на обработку изделия ных д е й с т в и й добиваются таких в з а и м сферической формы устанавливают ных положений шпинделя 2 и суппорта угол oy , соответствующий заданному i 5, при которых углы ( - , (Ъ и р а з н о в ы У радиусу кривизны. Включают станок сотность Д будут равны нулю. Это о з и проводят контрольную проточку о б н а ч а е т , ч т о оси шпинделя 2 и с у п п о р р а з ц а 17, при этом р е з е ц 6 находитт а 5 находятся на одной в ы с о т е , они ся в рабочем положении, а датчик 11 параллельны между собой и в то же в положении измерения состояния п о время параллельны оси и н с т р у м е н т а л ь - ЧВ в е р х н о с т и . В зависимости от т о г о , ной головки 6 . Наладка станка з а в е р ш е как расположены по высоте шпиндель на или, как г о в о р я т , станок отюстиро— 2 и суппорт 5 относительно друг д р у ван, г а , х а р а к т е р проточенной поверхности В к а ч е с т в е примера приведем н е образца 17 будет р а з л и ч е н . После и з сколько случаев наладки при о п р е д е 40 мерения с помощью прецизионного д а т ленных значениях с - , ft и Д , * чика 11 графики фиксируют х а р а к т е р П р и м е р 1. После п р е д в а р и проточенной п о в е р х н о с т и . тельной (грубой) подготовки с т а н к а наблюдаются как р а с с о г л а с о в а н и я по Допустим, что ось шпинделя 2 ниже углам ot и Й , так и разновысотность оси суппорта 5, т . е . разновысотность й о с е й шпинделя 2 и суппорта 5, т . е . Д > 0 ( с м . ф и г . 1 2 ) . В этом случае o t ^ O , р / 0 и Л ^ О. В этом с л у ч а е на о б р а з ц е протачивается не сфера, а датчик 11 перемещается не п а р а л л е л ь криволинейная поверхность с возвышено поверхности о б р а з ц а 16, а под н е нием (пиком) в ц е н т р е . Характер с и г которыми углами, и сигнал на е г о вы- 5Q н а л а , снимаемого с д а т ч и к а 1.1, п р е д ходе будет иметь в и д , отображенный с т а в л е н на ф и г . 15. Регулируя высоту на графике ( с м . ф и г . 8 ) . Зная в е л и суппорта 5 (или шпинделя 2 ) , у с т р а н я чины 1 и т , а также определив по г р а ют криволинейный у ч а с т о к на графике, фику с учетом его тарировки величины т . е . совмещают оси шпинделя 2 и с у п а, п и Ъ, ориентировочно по формулам п о р т а 5 по в ы с о т е . 55 (1) и ( 2 ) определяют значения ошибок Е том с л у ч а е , если д, < 0 (см, р а с с о г л а с о в а н и я по углам of. и {Ь , а фиг. 1 3 ) , т . е . ось суппорта 5 р а с п о затем с помощью прецизионных подъемложена ниже оси шпинделя 2, полученных механизмов 9 и р а з в о р о т а плиты 4 ный график имеет вид, изображенный 1361840 на фиг. 16. На образце 17 протачиваются две сферы, сходящиеся под некоторым углом в центре образца 17, В случае, если полученный график 5 имеет вид, изображенный на фиг. 17, это свидетельствует об идеальной сферической поверхности, что возможно лишь тогда, когда оси шпинделя 2 и суппорта 5 расположены на одной вы- Ю соте, т . е . ь « 0 (см. фиг. 14). В • этом случае есть все основания утверждать, что наладка станка закончена. - Используя предлагаемый способ, наладку станка осуществляют без привяз- 15 ки к плоскости основания, т . е . исключаются ошибки за счет "неидеальности" базовой поверхности; все измерения проводят в рабочем состоянии станка (в динамике), что в свою оче- 20 редь уменьшает ошибки за счет несоответствия положений рабочих органов станка в динамике и статике. 7 — углы наклона оси суппорта в вертикальной и горизонтальной плоскостях; п , а и Ъ — величины удалений датчика , от контрольной поверхности в середине и по краям контролируемого участка; 1 и m - проекции траектории движения датчика на взаимно перпендикулярные плоскости, относительно которых наклонена ось суппорта соответственно на угльїеі 2. Устройство наладки станка для обработки поверхностей вращения, содержащее датчик, установленный на 1. Способ наладки станка для обрашіече инструментальной головки» о тботки поверхностей вращения, заключал и ч а ю щ е е с я тем, что,, с цеющийся в измерении одновысотности и лью повышения точности формообразовапараллельности осей шпинделя и суп- 30 ния, плечо снабжено дополнительной порта, регистрации и анализе резульопорой, регулируемой по длине,, а даттатов измерения с последующим устрачик установлен на дополнительной опонением рассогласований, о т л и ре относительно резца на угол, равный ч а ю щ и й с я тем, что, с целью половине угла перемещения резца от повышения точности формообразования, центра до края контрольной поверхноизмеряют величины перемещения оси сти. суппорта от контрольной поверхности в середине и на максимальных удалениях контролируемого участка для из3. Устройство по п. 2, о т л и — мерения используют среднее значение 40 ч а ю щ е е с я тем, что дополнисигналов датчика, а ошибки рассоглательная опора установлена на плече сования по углам определяют из соотинструментальной головки с возможноношений стью перемещения вдоль него. Ф о р м у л а и з о б р е т е н и я 25 а + Ъ - 2п 1361840 г few* У н (Q) 15 ФигЛ фиг.З 1361840 7 ФивЯ Фиг. 5 1361840 дидА Фіа.6 дидб Фиг7 1361840 h dtO зо9

ДивитисяДодаткова інформація

Назва патенту англійськоюMethod and device of setup of tool for treating surfaces of revolution

Автори англійськоюDobrovolskyi Hennadii Heorhiiovych, Yefremov Volodymyr Borysovych, Muravskyi Arkadii Mykolaiovych, Melnychenko Volodymyr Vasyliovych, Baryshnykov Oleksandr Oleksandrovych

Назва патенту російськоюСпособ наладки станка для обработки поверхностей вращения и устройство для его осуществления

Автори російськоюДобровольский Геннадий Георгиевич, Ефремов Владимир Борисович, Муравский Аркадий Николаевич, Мельниченко Владимир Васильевич, Барышников Александр Александрович

МПК / Мітки

МПК: B23B 25/00

Мітки: обробки, спосіб, пристрій, верстату, здійснення, обертання, налагодження, поверхонь

Код посилання

<a href="https://ua.patents.su/12-2427-sposib-nalagodzhennya-verstatu-dlya-obrobki-poverkhon-obertannya-ta-pristrijj-dlya-jjogo-zdijjsnennya.html" target="_blank" rel="follow" title="База патентів України">Спосіб налагодження верстату для обробки поверхонь обертання та пристрій для його здійснення</a>

Попередній патент: Високочастотне джерело іонів

Наступний патент: Морфоліній 3-метил-1,2,4-тріазоліл-5-alрha-тіомасляної кислоти, який має антиішемічну активність

Випадковий патент: Пульсоксиметричний датчик