Гранула каталізатора циліндричної форми і спосіб окислювальної дегідрогенізації метанолу з використанням гранули каталізатора

Номер патенту: 26661

Опубліковано: 12.11.1999

Автори: Мерігі Бернардо, Бруса Массімо, Віола Августо, Губітоса Джузеппе

Формула / Реферат

1. Гранула катализатора цилиндрической формы, имеющая поперечное сечение, контактирующее по меньшей мере, в грех точках с описанной окружностью, отличающаяся тем, что гранула имеет, по меньшей мере, три сквозных отверстия, оси которых параллельны друг другу и оси гранулы и расположены на одинаковом расстоянии друг от друга, причем гранула получена формованием с прессованием смеси исходных компонентов.

2. Гранула катализатора по п.1, отличающаяся тем, что сквозные отверстия выполнены с круглым поперечным сечением, имеющем оси, определяющие на поперечном сечении гранулы вершины равностороннего треугольника, причем упомянутые вершины ориентированы по отношению к точкам контакта поперечного сечения с описанной окружностью.

3. Гранула катализатора по п.2, отличающаяся тем, что она выполнена в форме цилиндрически-круговых лепестков, равных друг другу и коаксиальных с упомянутыми сквозными отверстиями.

4. Гранула катализатора по п.2, отличающаяся тем, что она выполнена в форме треугольного поперечного сечения с закругленными вершинами.

5. Гранула катализатора по пп.2 - 4, отличающаяся тем, что отношение расстояния между отверстиями к диаметру того же отверстия находится в пределах от 1,15 до 1,5,

6. Гранула катализатора по пп.2 - 4, отличающаяся тем, что отношение высоты гранулы к расстоянию между отверстиями находится в пределах от 1,5 до 2,5.

7. Гранула катализатора по п.3, отличающаяся тем, что отношение радиуса кривизны каждого лепестка к расстоянию между отверстиями находится в пределах от 0,6 до 0,9.

8. Гранула катализатора по п.3, отличающаяся тем, что отношение радиуса кривизны лепестка к радиусу сквозного отверстия находится в пределах от 1,4 до 2,4,

9. Гранула катализатора по п.3, отличающаяся тем, что отношение радиуса описанной окружности к радиусу кривизны каждой закругленной вершины предпочтительно находится в пределах от 1,6 до 2.

10. Гранула катализатора по п.3, отличающаяся тем, что отношение площади поверхности к объему каждой гранулы выше, чем 2,4.

11. Гранула катализатора по п.4, отличающаяся тем, что отношение радиуса кривизны каждой закругленной вершины к расстоянию между отверстиями находится в пределах от 0,6 до 0,9.

12. Гранула катализатора по п.4, отличающаяся тем, что отношение радиуса описанной окружности к радиусу кривизны каждой закругленной вершины находится в пределах от 1,6 до 2.

13. Гранула катализатора по п.4, отличающаяся тем, что отношение площади поверхности к объему каждой гранулы выше, чем 3:1.

14. Гранула катализатора по пп.1 - 13, отличающаяся тем, что получена из порошка на основе Fe2(MoO4)3 и MoO3.

15. Способ окислительной дегидрогенизации метанола с образованием формальдегида, включающий подачу газового потока, содержащего метанол и кислород, в реактор с неподвижным слоем, содержащим гранулы катализатора, отличающийся тем, что в качестве катализатора используют гранулы цилиндрической формы с поперечным сечением, контактирующим, по меньшей мере, в трех точках с описанной окружностью, в которых имеются, по меньшей мере, три сквозных отверстия, оси которых параллельны друг другу и оси гранулы и расположены на одинаковом расстоянии друг от друга, причем гранулы получают формованием с прессованием смеси исходных компонентов.

Текст

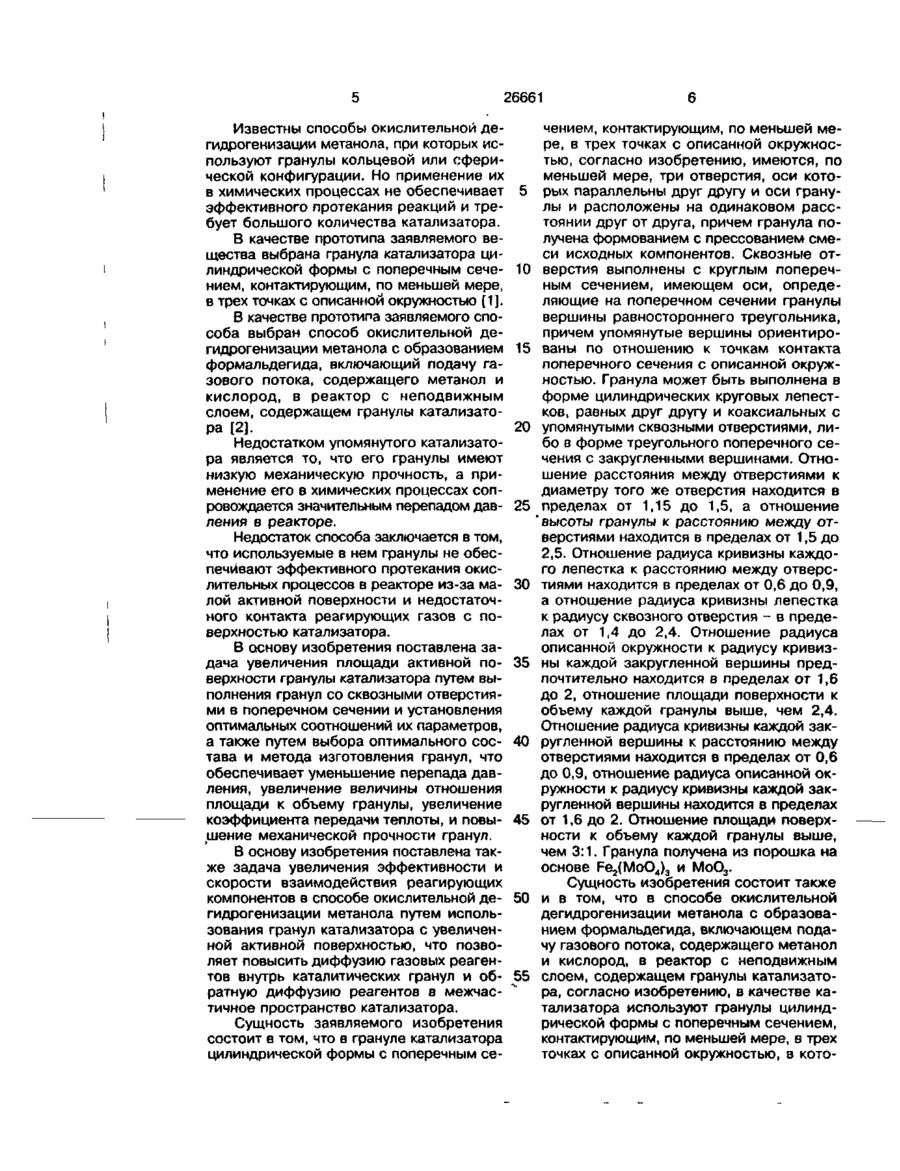

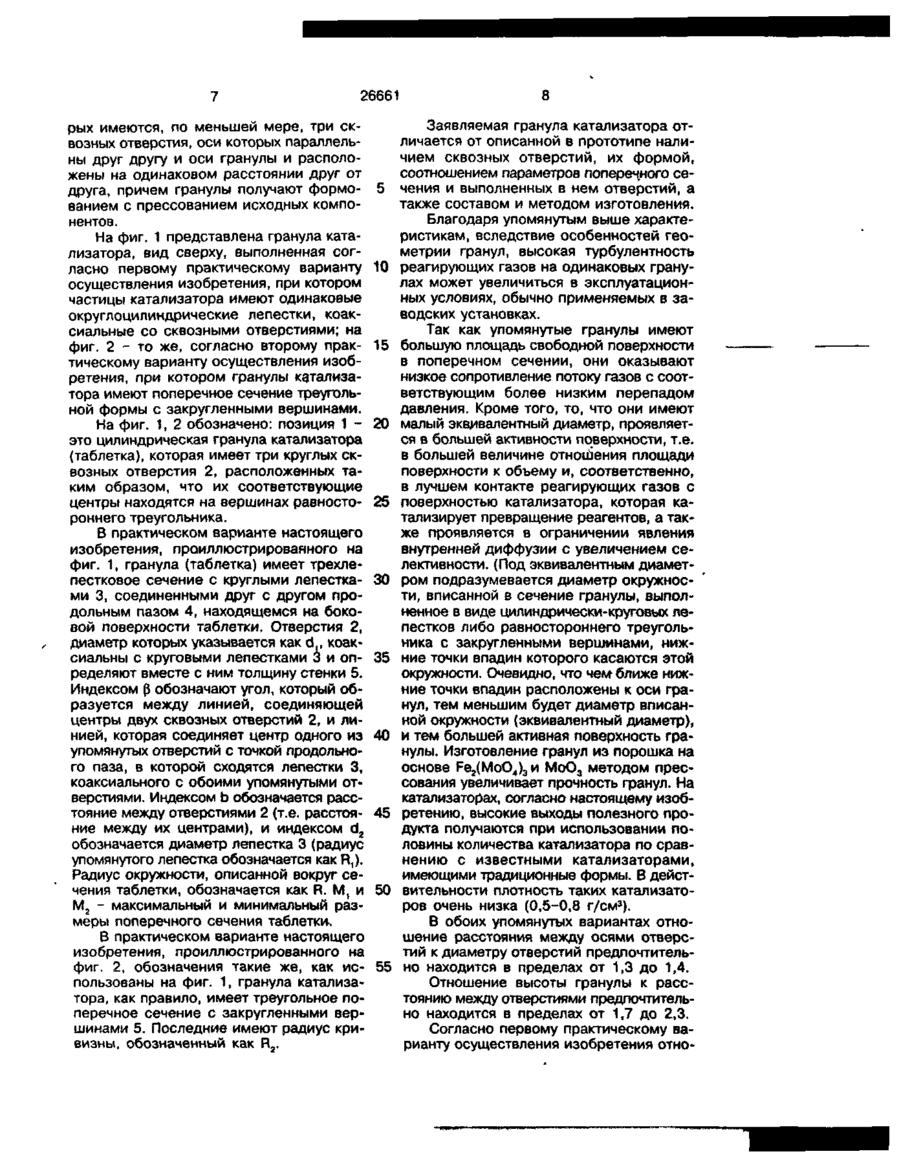

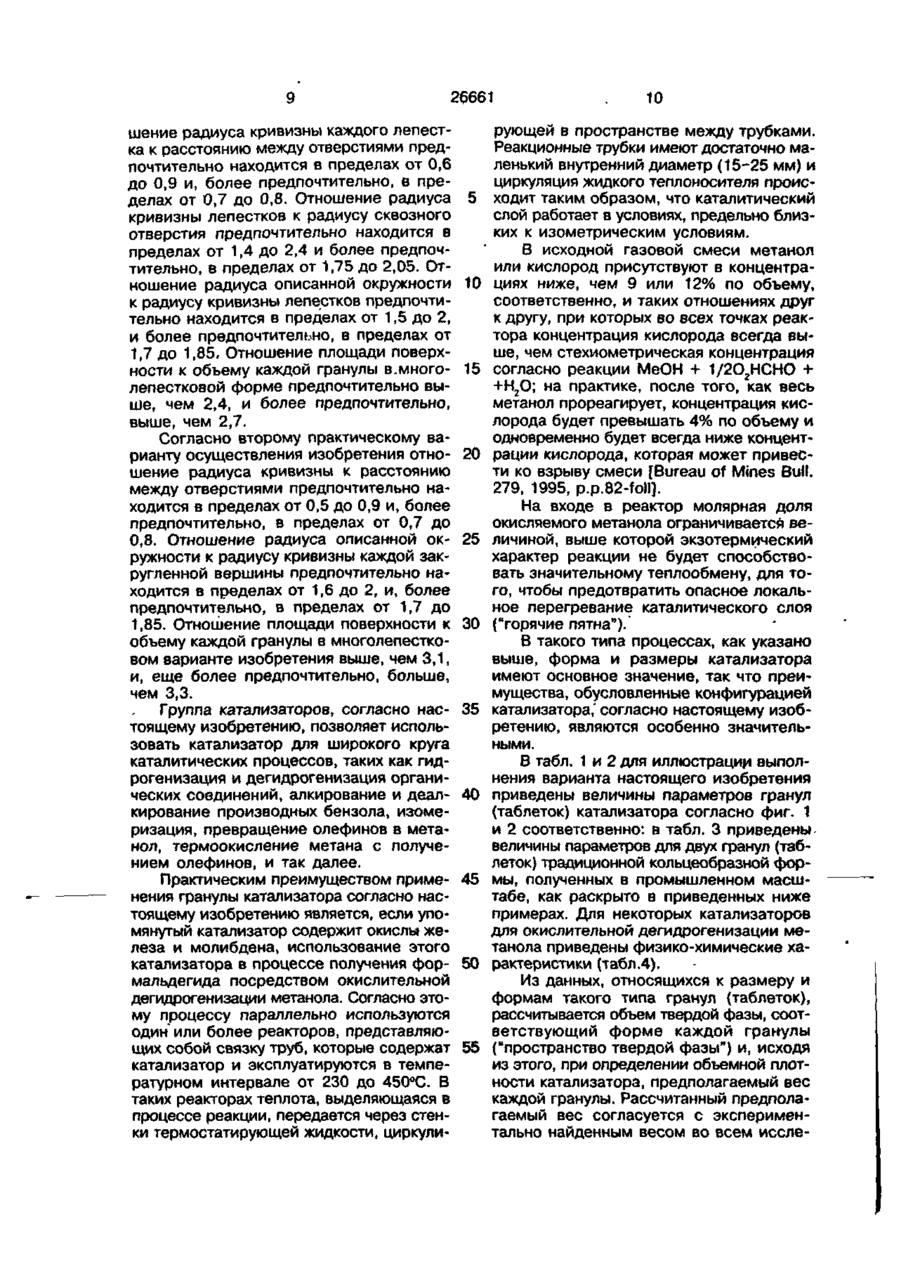

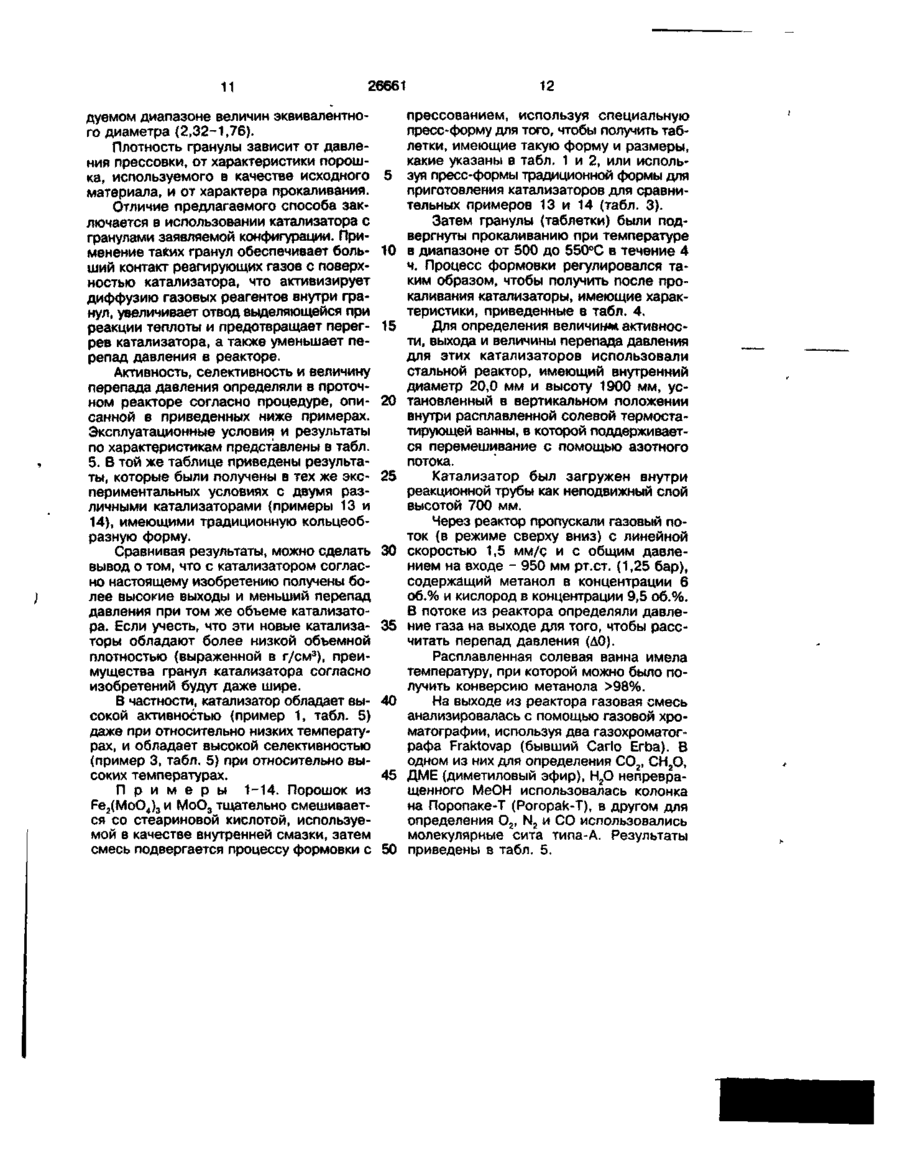

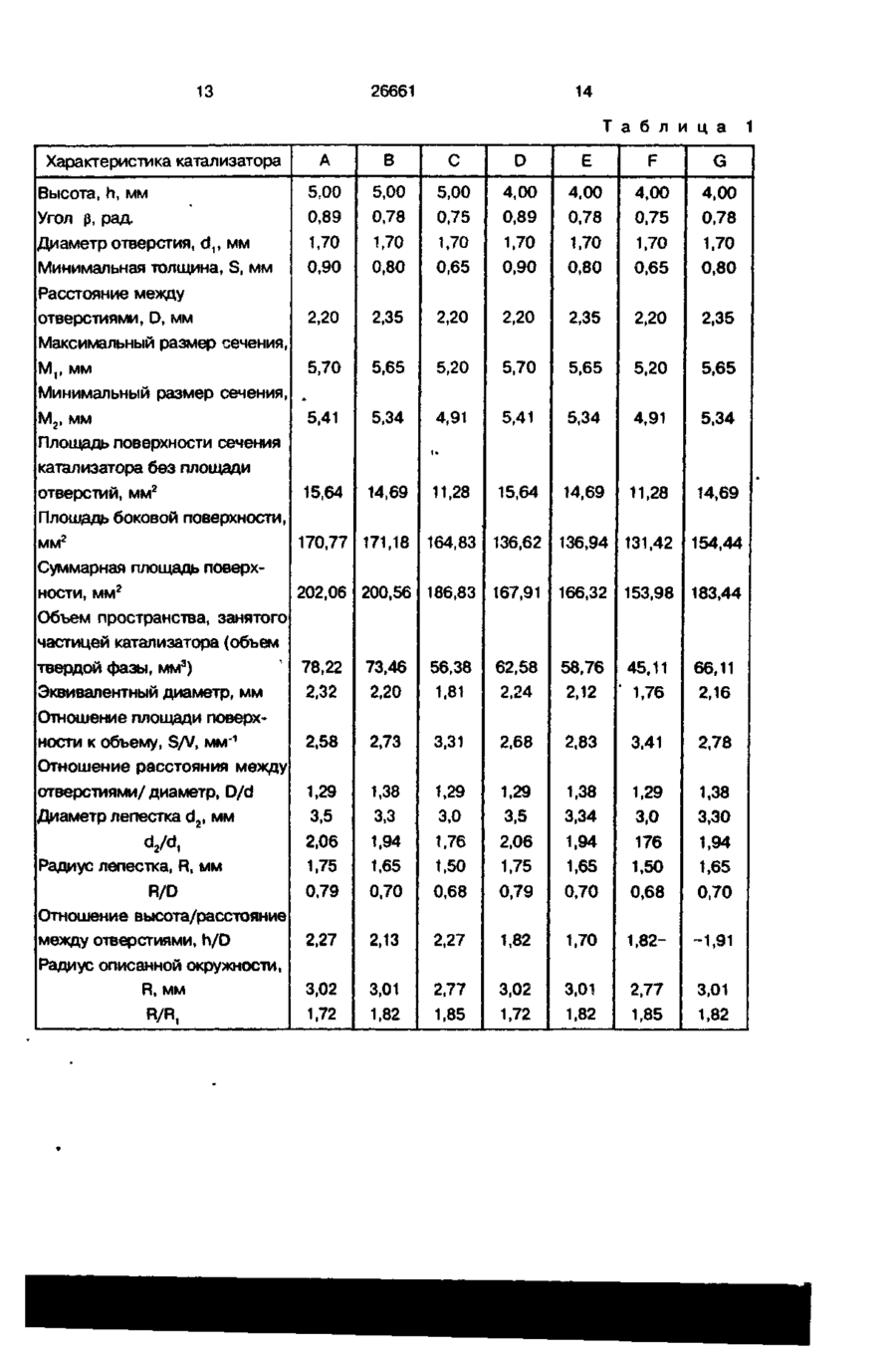

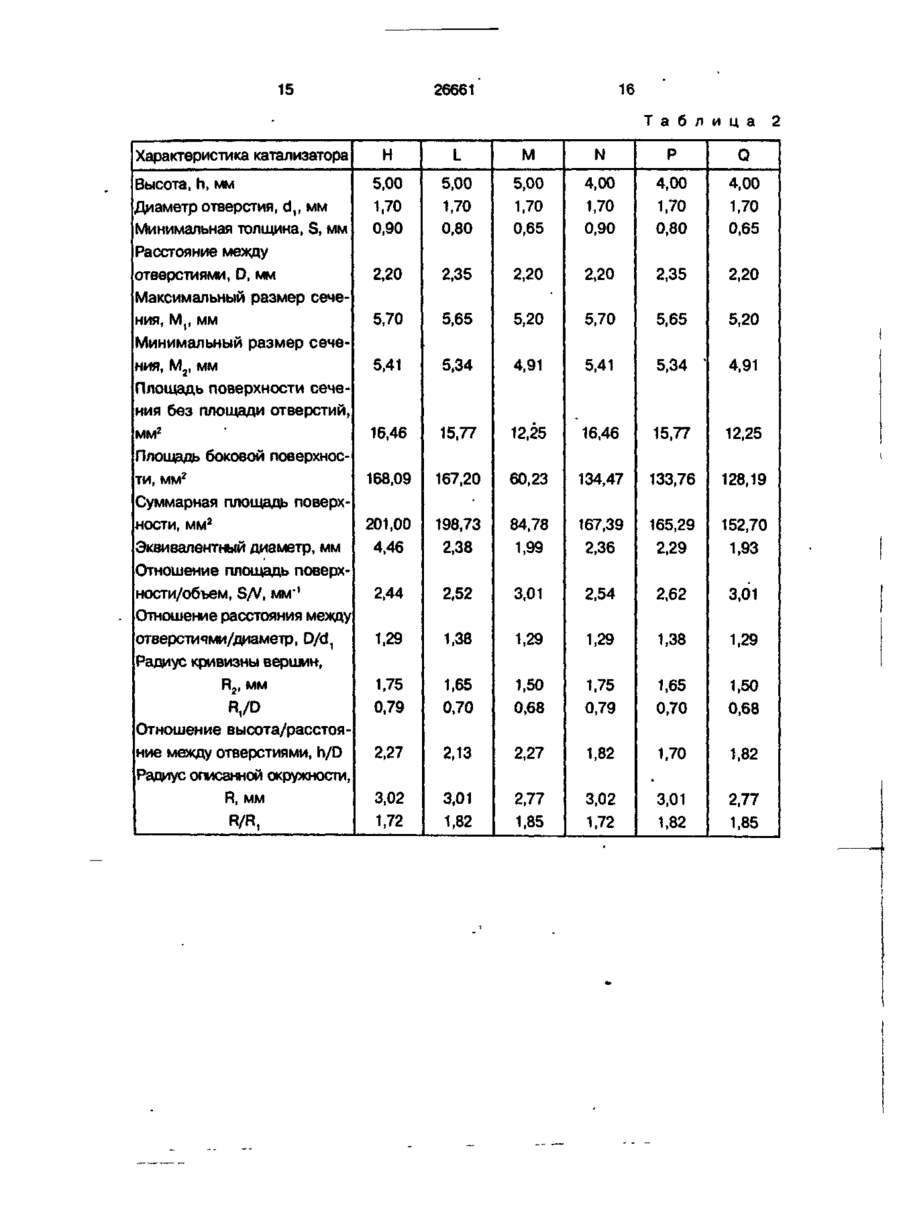

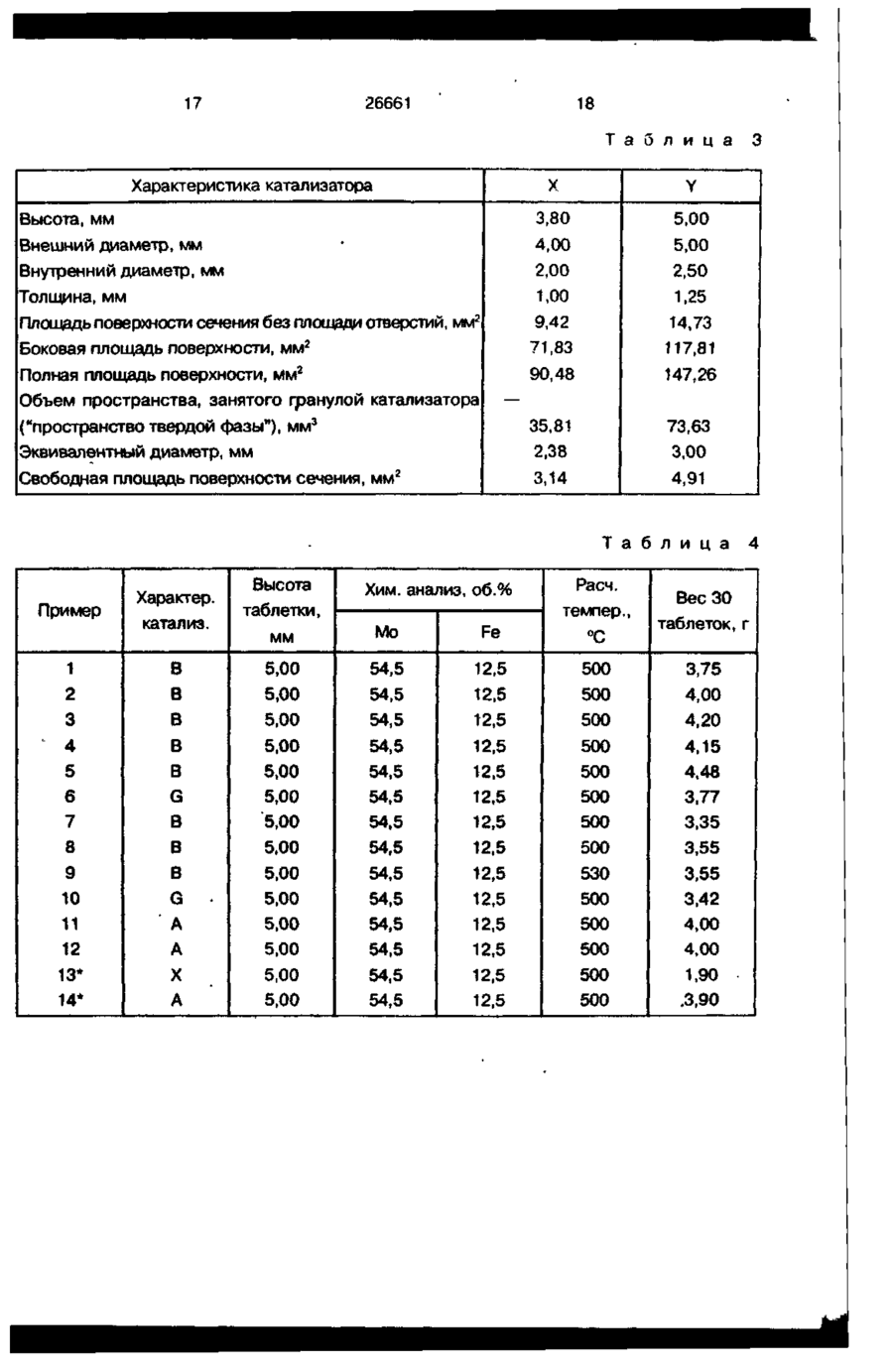

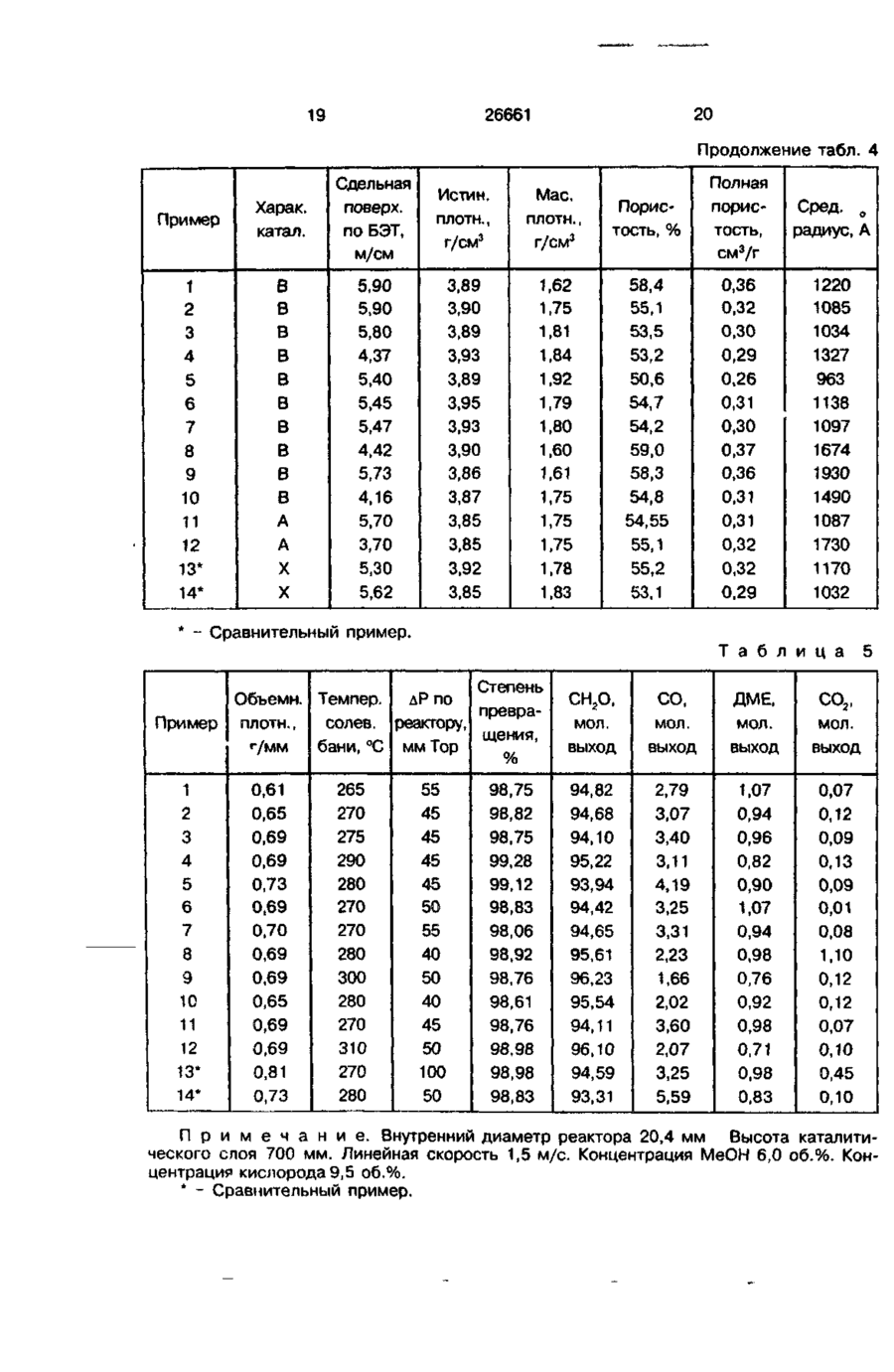

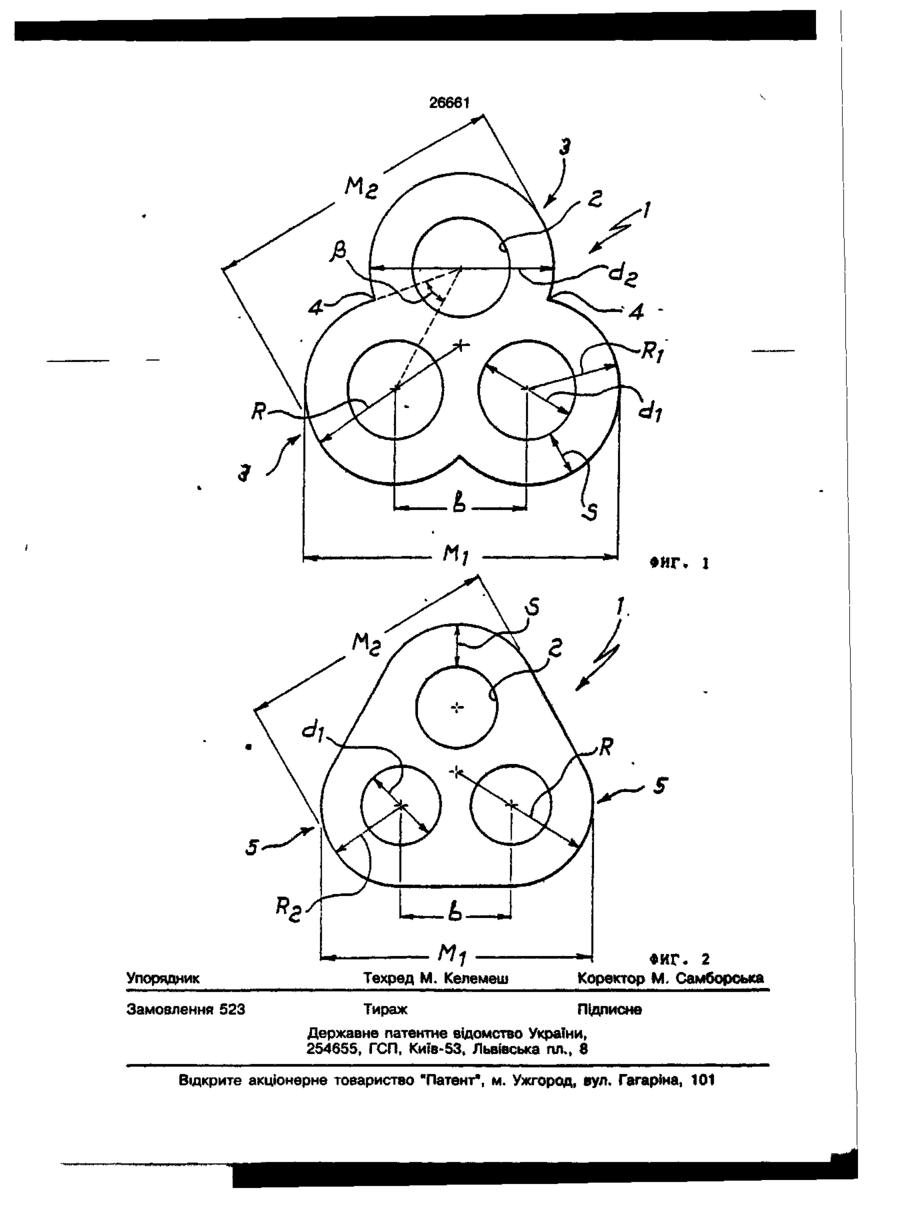

1. Гранула катализатора цилиндрической формы, имеющая поперечное сечение, контактирующее по меньшей мере, в трех точках с Описанной окружностью, о т л и ч а ю щ а я с я тем, что гранула имеет, по меньшей мере, три сквозных отверстия, оси которых параллельны друг другу и оси гранулы и расположены на одинаковом расстоянии друг от друга, причем гранула получена формованием с прессованием смеси исходных компонентов. 2. Гранула катализатора по п. 1, о т л и ч а ю щ а я с я тем, что сквозные отверстия выполнены с круглым поперечным сечением, имеющем оси, определяющие на поперечном сечении гранулы вершины равностороннего треугольника, причем упомянутые вершины ориентированы по отношению к точкам контакта поперечного сечения с описанной окружностью. 3. Гранула катализатора по п. 2, о тл и ч а ю щ а я с я тем, что она выполнена в форме цилиндрически-круговых лепестков, равных друг другу и коаксиальных с упомянутыми сквозными отверстия ми. 4. Гранула катализатора по п. 2, о т л и ч а ю щ а я с я тем, что она выполнена в форме треугольного поперечного сечения с закругленными вершинами. 5. Гранула катализатора по пп. 2-4, о т л и ч а ю щ а я с я тем, что отношение расстояния между отверстиями к диаметру того же отверстия находится в пределах от 1,15 до 1,5. 6. Гранула катализатора по пп. 2-4, о т л и ч а ю щ а я с я тем, что отношение высоты гранулы к расстоянию между отверстиями находится в пределах от 1,5 до 2,5. 7. Гранула катализатора по п. 3, о тл и ч а ю щ а я с я тем, что отношение радиуса кривизны каждого лепестка к расстоянию между отверстиями находится в пределах от 0,6 до 0,9. 8. Гранула катализатора по п. 3, о тл и ч а ю щ а я с я тем, что отношение радиуса кривизны лепестка к радиусу сквозного отверстия находится в пределах от 1,4 до 2,4. 9.»Гранула катализатора по п. 3, о т л и ч а ю щ а я с я тем, что отношение радиуса описанной окружности к радиусу кривизны каждой закругленной вершины предпочтительно находится в пределах от 1,6 до 2. 10. Гранула катализатора по п. 3, о тл и ч а ю ' щ а я с я тем, что отношение площади поверхности к объему каждой гранулы выше, чем 2,4. 11. Гранула катализатора по п. 4, о тл и ч а ю щ а я с я тем, что отношение радиуса кривизны каждой закругленной вершины к расстоянию между отверстиями находится в пределах от 0,6 до 0,9. 12. Гранула катализатора по п. 4, о тл и ч а ю щ а я с я тем, что отношение O Os Os О 26661 радиуса описанной окружности к радиусу кривизны каждой закругленной вершины находится в пределах от 1,6 до 2. 13. Гранула катализатора по п. 4, о тл и ч а ю щ а я с я тем, что отношение площади поверхности к объему каждой гранулы выше, чем 3:1. 14. Гранула катализатора по пп. 1-13, о т л и ч а ю щ а я с я тем, что получена из порошка на основе Fe 2 (MoO 4 ) 3 и МоО 3 . 15. Способ окислительной дегидрогенизации метанола с образованием формальдегида, включающий подачу газового потока, содержащего метанол и кисло род, в реактор с неподвижным слоем, содержащим гранулы катализатора, о т л и ч а ю щ и й с я тем, что в качестве катализатора используют гранулы цилиндрической формы с поперечным сечением, контактирующим, по меньшей мере, в трех точках с описанной окружностью, в которых имеются, по меньшей мере, три сквозных отверстия, оси которых параллельны друг другу и оси гранулы и расположены на одинаковом расстоянии друг от друга, причем гранулы получают формованием с прессованием смеси исходных компонентов. Изобретение относится к производству жидких углеводородистых смесей с использованием гранул катализаторов, в частности к изготовлению цилиндричес- * ких гранул катализатора такого типа, для 5 которого поперечное сечение по меньшей мере в трех точках контактирует с описанной окружностью. Для катализатора в форме гранул в реакторе с неподвижным слоем, как пра- 10 вило, должны выполняться следующие требования: низкое сопротивление потока газов (низкий перепад давления, причем высота каталитического слоя .сохраняется); 15 большая площадь активной поверхности, т.е. высокое значение отношения площади поверхности к объему; высокий коэффициент теплообмена между частицами катализатора и реаги- 20 рующего газа; хорошая механическая прочность, необходимая для предотвращения измельчения частиц катализатора. Гранулы катализаторов, обычно ис- 25 пользуемых для каталитических процессов, происходящих в реакторе с неподвижным слоем, имеют специфическую, жесткоцилиндрическую или кольцевую конфигурации различных размеров. Исполь- 30 зование подобных гранул катализаторов часто приводило в ряде предыдущих технологий к большому ограничению диффузии газовых реагентов внутрь каталитических частиц и обратной диффузии pea- 35 гейтов в межчастичное пространство катализатора. Это означает, что т.к. в гетерогенных системах на внешней каталитической поверхности реакции происходят быстрее и в определенном направлении, катализаторы, имеющие известные из предыдущих технологий формы, недостаточно эффективно используются для реакций. Вследствие этого, для того, чтобы добиться желательных скоростей превращения, необходимо использовать большие количества катализатора, с этой целью для пучка труб с неподвижным слоем должны использоваться трубки, имеющие адекватную высоту. Для катализаторов, имеющих формы, известные из применяемых до сих пор технологий, эти требования приводят к дальнейшему увеличению перепада давления, т.к. пространство между частицами катализатора мало. Более того, в экзотермических реакциях, в которых выделяется большое количество теплоты, таких как окислительная дегидрогенизация, окисление, галоидирование и гидрирование, требуется большая величина коэффициента передачи теплоты между катализатором и исходной реакционной смесью, чтобы обеспечить адекватный отвод теплоты реакции и соответственно избежать чрезмерного перегрева каталитического слоя, что часто приводит к повреждению катализатора и/или, вследствие этого, к ухудшению характеристик катализатора. В том случае, когда катализатор имеет традиционную форму, для получения высокого коэффициента передачи теплоты необходимо увеличить турбулентность реагента в газовой фазе вблизи частиц катализатора, но такое усовершенствование может вызвать дальнейшее увеличение перепада давления с соответствующим увеличением эксплуатационных расходов. 26661 Известны способы окислительной дегидрогенизации метанола, при которых используют гранулы кольцевой или сферической конфигурации. Но применение их в химических процессах не обеспечивает эффективного протекания реакций и требует большого количества катализатора. В качестве прототипа заявляемого вещества выбрана гранула катализатора цилиндрической формы с поперечным сечением, контактирующим, по меньшей мере5 в трех точках с описанной окружностью [1]. В качестве прототипа заявляемого способа выбран способ окислительной дегидрогенизации метанола с образованием формальдегида, включающий подачу газового потока, содержащего метанол и кислород, в реактор с неподвижным слоем, содержащем гранулы катализатора [2]. Недостатком упомянутого катализатора является то, что его гранулы имеют низкую механическую прочность, а применение его в химических процессах сопровождается значительным перепадом давления в реакторе. Недостаток способа заключается в том, что используемые в нем гранулы не обеспечивают эффективного протекания окислительных процессов в реакторе из-за малой активной поверхности и недостаточного контакта реагирующих газов с поверхностью катализатора. В основу изобретения поставлена задача увеличения площади активной поверхности гранулы катализатора путем выполнения гранул со сквозными отверстиями в поперечном сечении и установления оптимальных соотношений их параметров, а также путем выбора оптимального соетава и метода изготовления гранул, что обеспечивает уменьшение перепада давления, увеличение величины отношения площади к объему гранулы, увеличение коэффициента передачи теплоты, и повышение механической прочности гранул. В основу изобретения поставлена также задача увеличения эффективности и скорости взаимодействия реагирующих компонентов в способе окислительной дегидрогенизации метанола путем использования гранул катализатора с увеличенной активной поверхностью, что позволяет повысить диффузию газовых реагентов внутрь каталитических гранул и обратную диффузию реагентов в межчастичное пространство катализатора. Сущность заявляемого изобретения состоит в том, что в грануле катализатора цилиндрической формы с поперечным се 5 10 15 20 25 30 35 40 45 50 55 чением, контактирующим, по меньшей мере, в трех точках с описанной окружностью, согласно изобретению, имеются, по меньшей мере, три отверстия, оси которых параллельны друг другу и оси гранулы и расположены на одинаковом расстоянии друг от друга, причем гранула получена формованием с прессованием смеси исходных компонентов. Сквозные отверстия выполнены с круглым поперечным сечением, имеющем оси, определяющие на поперечном сечении гранулы вершины равностороннего треугольника, причем упомянутые вершины ориентированы по отношению к точкам контакта поперечного сечения с описанной окружностью. Гранула может быть выполнена в форме цилиндрических круговых лепестков, равных друг другу и коаксиальных с упомянутыми сквозными отверстиями, либо в форме треугольного поперечного сечения с закругленными вершинами. Отношение расстояния между отверстиями к диаметру того же отверстия находится в пределах от 1,15 до 1,5, а отношение высоты гранулы к расстоянию между отверстиями находится в пределах от 1,5 до 2,5. Отношение радиуса кривизны каждого лепестка к расстоянию между отверстиями находится в пределах от 0,6 до 0,9, а отношение радиуса кривизны лепестка к радиусу сквозного отверстия - в пределах от 1,4 до 2,4. Отношение радиуса описанной окружности к радиусу кривизны каждой закругленной вершины предпочтительно находится в пределах от 1,6 до 2, отношение площади поверхности к объему каждой гранулы выше, чем 2,4. Отношение радиуса кривизны каждой закругленной вершины к расстоянию между отверстиями находится в пределах от 0,6 до 0,9, отношение радиуса описанной окружности к радиусу кривизны каждой закругленной вершины находится в пределах от 1,6 до 2. Отношение площади поверхности к объему каждой гранулы выше, чем 3:1. Гранула получена из порошка на основе Fe2{MoO4)3 и МоО3. Сущность изобретения состоит также и в том, что в способе окислительной дегидрогенизации метанола с образованием формальдегида, включающем подачу газового потока, содержащего метанол и кислород, в реактор с неподвижным слоем, содержащем гранулы катализатора, согласно изобретению, в качестве катализатора используют гранулы цилиндрической формы с поперечным сечением, контактирующим, по меньшей мере, в трех точках с описанной окружностью, в кото 26661 рых имеются, по меньшей мере, три сквозных отверстия, оси которых параллельны друг другу и оси гранулы и расположены на одинаковом расстоянии друг от друга, причем гранулы получают формованием с прессованием исходных компонентов. На фиг. 1 представлена гранула катализатора, вид сверху, выполненная согласно первому практическому варианту осуществления изобретения, при котором частицы катализатора имеют одинаковые округлоцилиндрические лепестки, коаксиальные со сквозными отверстиями; на фиг. 2 - то же, согласно второму практическому варианту осуществления изобретения, при котором гранулы катализатора имеют поперечное сечение треугольной формы с закругленными вершинами. На фиг. 1, 2 обозначено: позиция 1 это цилиндрическая гранула катализатора (таблетка), которая имеет три круглых сквозных отверстия 2, расположенных таким образом, что их соответствующие центры находятся на вершинах равностороннего треугольника. В практическом варианте настоящего изобретения, проиллюстрированного на фиг. 1, гранула (таблетка) имеет трехлепестковое сечение с круглыми лепестками 3, соединенными друг с другом продольным пазом 4, находящемся на боковой поверхности таблетки. Отверстия 2, диаметр которых указывается как d,, коаксиальны с круговыми лепестками 3 и определяют вместе с ним толщину стенки 5. Индексом р обозначают угол, который образуется между линией, соединяющей центры двух сквозных отверстий 2, и линией, которая соединяет центр одного из упомянутых отверстий с точкой продольного паза, в которой сходятся лепестки 3, коаксиального с обоими упомянутыми отверстиями. Индексом b обозначается расстояние между отверстиями 2 (т.е. расстояние между их центрами), и индексом d 2 обозначается диаметр лепестка 3 (радиус упомянутого лепестка обозначается как Rt). Радиус окружности, описанной вокруг сечения таблетки, обозначается как R. М, и М 2 - максимальный и минимальный размеры поперечного сечения таблетки. В практическом варианте настоящего изобретения, проиллюстрированного на фиг. 2, обозначения такие же, как использованы на фиг. 1, гранула катализатора, как правило, имеет треугольное поперечное сечение с закругленными вершинами 5. Последние имеют радиус кривизны, обозначенный как R2. 5 10 15 20 25 30 35 40 45 50 55 8 Заявляемая гранула катализатора отличается от описанной в прототипе наличием сквозных отверстий, их формой, соотношением параметров поперечного сечения и выполненных в нем отверстий, а также составом и методом изготовления. Благодаря упомянутым выше характеристикам, вследствие особенностей геометрии гранул, высокая турбулентность реагирующих газов на одинаковых гранулах может увеличиться в эксплуатационных условиях, обычно применяемых в заводских установках. Так как упомянутые гранулы имеют большую площадь свободной поверхности в поперечном сечении, они оказывают низкое сопротивление потоку газов с соответствующим более низким перепадом давления. Кроме того, то, что они имеют малый эквивалентный диаметр, проявляется в большей активности поверхности, т.е. в большей величине отношения площади поверхности к объему и, соответственно, в лучшем контакте реагирующих газов с поверхностью катализатора, которая катализирует превращение реагентов, а также проявляется в ограничении явления внутренней диффузии с увеличением селективности. (Под эквивалентным диаметром подразумевается диаметр окружности, вписанной в сечение гранулы, выполненное в виде цилиндрически-круговых пепестков либо равностороннего треугольника с закругленными вершинами, нижние точки впадин которого касаются этой окружности. Очевидно, что чем ближе нижние точки впадин расположены к оси гранул, тем меньшим будет диаметр вписанной окружности (эквивалентный диаметр), и тем большей активная поверхность гранулы. Изготовление гранул из порошка на основе Fe2(MoO4)3n MoO3 методом прессования увеличивает прочность гранул. На катализаторах, согласно настоящему изобретению, высокие выходы полезного продукта получаются при использовании половины количества катализатора по сравнению с известными катализаторами, имеющими традиционные формы. В действительности плотность таких катализаторов очень низка (0,5-0,8 г/см3). В обоих упомянутых вариантах отношение расстояния между осями отверстий к диаметру отверстий предпочтительно находится в пределах от 1,3 до 1,4. Отношение высоты гранулы к расстоянию между отверстиями предпочтительно находится в пределах от 1,7 до 2,3. Согласно первому практическому варианту осуществления изобретения отно 26661 шение радиуса кривизны каждого лепестка к расстоянию между отверстиями предпочтительно находится в пределах от 0,6 до 0,9 и, более предпочтительно, в пределах от 0,7 до 0,8. Отношение радиуса кривизны лепестков к радиусу сквозного отверстия предпочтительно находится в пределах от 1,4 до 2,4 и более предпочтительно, в пределах от 1,75 до 2,05. Отношение радиуса описанной окружности к радиусу кривизны лепестков предпочтительно находится в пределах от 1,5 до 2, и более предпочтительно, в пределах от 1,7 до 1,85, Отношение площади поверхности к объему каждой гранулы в.многолепестковой форме предпочтительно выше, чем 2,4, и более предпочтительно, выше, чем 2,7. Согласно второму практическому варианту осуществления изобретения отношение радиуса кривизны к расстоянию между отверстиями предпочтительно находится в пределах от 0,5 до 0,9 и, более предпочтительно, в пределах от 0,7 до 0,8. Отношение радиуса описанной окружности к радиусу кривизны каждой закругленной вершины предпочтительно находится в пределах от 1,6 до 2, и, более предпочтительно, в пределах от 1,7 до 1,85. Отношение площади поверхности к объему каждой гранулы в многолепестковом варианте изобретения выше, чем 3,1, и, еще более предпочтительно, больше, чем 3,3. Группа катализаторов, согласно настоящему изобретению, позволяет использовать катализатор для широкого круга каталитических процессов, таких как гидрогенизация и дегидрогенизация органических соединений, алкирование и деалкирование производных бензола, изомеризация, превращение олефинов в метанол, термоокисление метана с получением олефинов, и так далее. Практическим преимуществом применения гранулы катализатора согласно настоящему изобретению является, если упомянутый катализатор содержит окислы железа и молибдена, использование этого катализатора в процессе получения формальдегида посредством окислительной дегидрогенизации метанола. Согласно этому процессу параллельно используются один или более реакторов, представляющих собой связку труб, которые содержат катализатор и эксплуатируются в температурном интервале от 230 до 450°С. В таких реакторах теплота, выделяющаяся в процессе реакции, передается через стенки термостатирующей жидкости, циркули 5 10 15 20 25 30 35 40 45 50 55 10 рующей в пространстве между трубками. Реакционные трубки имеют достаточно маленький внутренний диаметр (15-25 мм) и циркуляция жидкого теплоносителя происходит таким образом, что каталитический слой работает в условиях, предельно близких к изометрическим условиям. В исходной газовой смеси метанол или кислород присутствуют в концентрациях ниже, чем 9 или 12% по объему, соответственно, и таких отношениях друг к другу, при которых во всех точках реактора концентрация кислорода всегда выше, чем стехиометрическая концентрация согласно реакции МеОН + 1/2О2НСНО + +Н2О; на практике, после того, как весь метанол прореагирует, концентрация кислорода будет превышать 4% по объему и одновременно будет всегда ниже концентрации кислорода, которая может привести ко взрыву смеси [Bureau of Mines Bull. 279, 1995, p.p.82-folJ]. На входе в реактор молярная доля окисляемого метанола ограничивается величиной, выше которой экзотермический характер реакции не будет способствовать значительному теплообмену, для того, чтобы предотвратить опасное локальное перегревание каталитического слоя ("горячие пятна"). В такого типа процессах, как указано выше, форма и размеры катализатора имеют основное значение, так что преимущества, обусловленные конфигурацией катализатора,* согласно настоящему изобретению, являются особенно значительными. В табл. 1 и 2 для иллюстрации выполнения варианта настоящего изобретения приведены величины параметров гранул (таблеток) катализатора согласно фиг. 1 и 2 соответственно: в табл. 3 приведены величины параметров для двух гранул (таблеток) традиционной кольцеобразной формы, полученных в промышленном масштабе, как раскрыто в приведенных ниже примерах. Для некоторых катализаторов для окислительной дегидрогенизации метанола приведены физико-химические характеристики (табл.4). Из данных, относящихся к размеру и формам такого типа гранул (таблеток), рассчитывается объем твердой фазы, соответствующий форме каждой гранулы ("пространство твердой фазы") и, исходя из этого, при определении объемной плотности катализатора, предполагаемый вес каждой гранулы. Рассчитанный предполагаемый вес согласуется с экспериментально найденным весом во всем иссле 11 26661 дуемом диапазоне величин эквивалентного диаметра (2,32-1,76). Плотность гранулы зависит от давления прессовки, от характеристики порошка, используемого в качестве исходного материала, и от характера прокаливания. Отличие предлагаемого способа заключается в использовании катализатора с гранулами заявляемой конфигурации. Применение таких гранул обеспечивает больший контакт реагирующих газов с поверхностью катализатора, что активизирует диффузию газовых реагентов внутри гранул, увеличивает отвод выделяющейся при реакции теплоты и предотвращает перегрев катализатора, а также уменьшает перепад давления в реакторе. Активность, селективность и величину перепада давления определяли в проточном реакторе согласно процедуре, описанной в приведенных ниже примерах. Эксплуатационные условия и результаты по характеристикам представлены в табл. 5. В той же таблице приведены результаты, которые были получены в тех же экспериментальных условиях с двумя различными катализаторами (примеры 13 и 14), имеющими традиционную кольцеобразную форму. Сравнивая результаты, можно сделать вывод о том, что с катализатором согласно настоящему изобретению получены более высокие выходы и меньший перепад давления при том же объеме катализатора. Если учесть, что эти новые катализаторы обладают более низкой объемной плотностью (выраженной в г/см3), преимущества гранул катализатора согласно изобретений будут даже шире. В частности, катализатор обладает высокой активностью (пример 1, табл. 5) даже при относительно низких температурах, и обладает высокой селективностью (пример 3, табл. 5) при относительно высоких температурах. П р и м е р ы 1-14. Порошок из Fe 2 (MoO 4 ) 3 и МоО 3 тщательно смешивается со стеариновой кислотой, используемой в качестве внутренней смазки, затем смесь подвергается процессу формовки с 5 10 15 20 25 30 35 40 45 50 12 прессованием, используя специальную пресс-форму для того, чтобы получить таблетки, имеющие такую форму и размеры, какие указаны в табл. 1 и 2, или используя пресс-формы традиционной формы для приготовления катализаторов для сравнительных примеров 13 и 14 (табл. 3). Затем гранулы (таблетки) были подвергнуты прокаливанию при температуре в диапазоне от 500 до 550°С в течение 4 ч. Процесс формовки регулировался таким образом, чтобы получить после прокаливания катализаторы, имеющие характеристики, приведенные в табл. 4. Для определения величин** активности, выхода и величины перепада давления для этих катализаторов использовали стальной реактор, имеющий внутренний диаметр 20,0 мм и высоту 1900 мм, установленный в вертикальном положении внутри расплавленной солевой термостатирующей ванны, в которой поддерживается перемешивание с помощью азотного потока. Катализатор был загружен внутри реакционной трубы как неподвижный слой высотой 700 мм. Через реактор пропускали газовый поток (в режиме сверху вниз) с линейной скоростью 1,5 мм/с и с общим давлением на входе - 950 мм рт.ст. (1,25 бар), содержащий метанол в концентрации 6 об.% и кислород в концентрации 9,5 об.%. В потоке из реактора определяли давление газа на выходе для того, чтобы рассчитать перепад давления (АО). Расплавленная солевая ванна имела температуру, при которой можно было получить конверсию метанола >98%. На выходе из реактора газовая смесь анализировалась с помощью газовой хроматографии, используя два газохроматографа Fraktovap (бывший Carlo Erba). В одном из них для определения СО2, СН2О, ДМЕ (диметиловый эфир), Н2О непревращенного МеОН использовалась колонка на Поропаке-Т (Poropak-T), в другом для определения О2, N 2 и СО использовались молекулярные сита типа-А. Результаты приведены в табл. 5. 26661 13 14 Т а б л ^1 ц а Характеристика катализатора Высота, h, мм Угол р, рад. Диаметр отверстия, 6V мм Минимальная толщина, S, мм А В С D Є F G 5,00 0,89 1,70 0,90 5,00 0,78 5,00 0,75 1,70 0,65 4,00 0,89 1,70 0,90 4,00 0,78 1,70 0,80 4,00 0,75 1,70 0,65 4,00 0,78 1,70 0,80 1,70 0,80 Расстояние между 2,20 2,35 2,20 2,20 2,35 отверстиями, D, мм 2,20 Максимальный размер сечения, 5,65 5,20 5,70 5,70 5,65 М,, мм 5,20 Минимальный размер сечения, 5,41 5,34 4,91 5,41 5,34 М 2 , мм 4,91 Площадь поверхности сечения < • катализатора без площади 15,64 15,64 14,69 11,28 14,69 11,28 отверстий, мм2 Площадь боковой поверхности, мм2 170,77 171,18 164,83 136,62 136,94 131,42 Суммарная площадь поверх202,06 200,56 186,83 167,91 166,32 153,98 ности, мм2 Объем пространства, занятого частицей катализатора (объем 78,22 73,46 56,38 62,58 58,76 45,11 твердой фазы, мм3) 1,81 2,24 2,32 2,20 2,12 Эквивалентный диаметр, мм 1,76 Отношение площади поверхности к объему, S/V, мм и 2,58 2,73 3,31 2,68 2,83 3,41 Отношение расстояния между 1,29 1,38 отверстиями/диаметр, D/d 1,29 1,38 1,29 1,29 3,5 3,3 3,0 3,34 Диаметр лепестка d2, мм 3,5 3,0 1,94 2,06 1,76 d2/d, 2,06 1,94 176 1,50 Радиус лепестка, R, мм 1,75 1,65 1,75 1,65 1,50 R/D 0,79 0,70 0,68 0,79 0,70 0,68 Отношение высота/расстояние 2,27 между отверстиями, h/D 2,27 2,13 1,82 1,70 1,82Радиус описанной окружности, R, мм 3,02 3,02 3,01 3,01 2,77 2,77 R/R, 1,72 1,82 1,82 1,72 1,85 1,85 2,35 5,65 5,34 14,69 154,44 183,44 66,11 2,16 2,78 1,38 3,30 1,94 1,65 0,70 -1,91 3,01 1,82 1 15 16 26661 Т а б л и ц а 2 Характеристика катализатора Н L М N Р Q Высота, h, мм Диаметр отверстия, d,, мм Минимальная толщина, S, мм Расстояние между отверстиями, D, мм Максимальный размер сечения, М,, мм Минимальный размер сечения, М 2 , мм Площадь поверхности сечения без площади отверстий, 5,00 1,70 0,90 5,00 1,70 0,80 5,00 1,70 0,65 4,00 1,70 0,90 4,00 1,70 0,80 4,00 1,70 0,65 2,20 2,35 2,20 2,20 2,35 2,20 5,70 5,65 5,20 5,70 5,65 5,20 5,41 5,34 4,91 5,41 5,34 мм2 16,46 15,77 12,25 16,46 15,77 12,25 167,20 60,23 134,47 133,76 128,19 198,73 2,38 84,78 1,99 167,39 2,36 165,29 2,29 152,70 1,93 2,52 3,01 2,54 2,62 3,01 1,38 1,29 1,29 1,38 1,29 1,65 0,70 1,50 0,68 1,75 0,79 1,65 0,70 1,50 0,68 2,13 2,27 1,82 1,70 1,82 3,01 1,82 2,77 1,85 3,02 1,72 3,01 1,82 2,77 1,85 Площадь боковой поверхности, мм2 168,09 Суммарная площадь поверхности, мм2 201,00 Эквивалентный диаметр, мм 4,46 Отношение площадь поверх2,44 ности/объем, S/V, мм 1 Отношение расстояния между отверстиями/диаметр, D/dt 1,29 Радиус кривизны вершин, R2, мм 1,75 0,79 R/D Отношение высота/расстояние между отверстиями, h/D 2,27 Радиус описанной окружности, R, мм 3,02 R/R, 1,72 ' 4,91 26661 17 18 Т а б л и ц а Характеристика катализатора X Y 3,80 5,00 4,00 2,00 1,00 9,42 71,83 90,48 Высота, мм Внешний диаметр, мм Внутренний диаметр, мм 5,00 2,50 1,25 14,73 117,81 147,26 Толщина, мм Площадь поверхности сечения без площади отверстий, мм2 Боковая площадь поверхности, мм2 Полная площадь поверхности, мм2 Объем пространства, занятого гранулой катализатора — 3 35,81 ("пространство твердой фазы"), мм Эквивалентный диаметр, мм 2,38 2 3,14 Свободная площадь поверхности сечения, мм 73,63 3,00 4,91 Т а б л и ц а Пример 1 2 3 4 5 6 7 8 9 10 11 12 13* 14* Характер, катализ. Высота таблетки, мм В В В В В G В В В G А А X А 5,00 5,00 5,00 5,00 5,00 5,00 5,00 5,00 5,00 5,00 5,00 5,00 5,00 5,00 . Мо Fe Расч. темпер., °С 54,5 54,5 54,5 54,5 54,5 54,5 54,5 54,5 54,5 54,5 54,5 54,5 54,5 54,5 12,5 t2,5 t2,5 12,5 12,5 12,5 12,5 12,5 12,5 12,5 12,5 12,5 12,5 12,5 500 500 500 500 500 500 500 500 530 500 500 500 500 500 Хим. анализ, об.% 3 4 Вес 30 таблеток, г 3,75 4,00 4,20 4,15 4,48 3,77 3,35 3,55 3,55 3,42 4,00 4,00 1,90 .3,90 20 26661 19 Продолжение табл. 4 Пример 1 2 3 4 5 6 7 8 9 10 11 12 13* 14* Харак. катал. В В В В В В В В В В А А X X Сдельная поверх, по БЭТ, м/см Истин, плотн., г/см3 Мае. плотн., г/см3 Пористость, % Полная пористость, см 3 /г 5,90 5,90 5,80 4,37 5,40 5,45 5,47 4,42 5,73 4,16 5,70 3,70 5,30 5,62 3,89 3,90 3,89 3,93 3,89 3,95 3,93 3,90 3,86 3,87 3,85 3,85 3,92 3,85 1,62 1,75 1.81 1,84 1,92 1,79 1,80 1,60 1,61 1,75 1,75 1,75 1,78 1,83 58,4 55,1 53,5 53,2 50,6 54,7 54,2 59,0 58,3 54,8 54,55 55,1 55,2 53,1 0,36 0,32 0,30 0,29 0,26 0,31 0,30 0,37 0,36 0,31 0,31 0,32 0,32 0,29 Сред. 0 радиус, А 1220 1085 1034 1327 963 1138 1097 1674 1930 1490 1087 1730 1170 1032 * -- Сравнительный пример. Т а б л и ц а Степень Объемн. Темпер. дР по сол ев. реактору, превраПример плотн., г /мм бани, °С мм Тор щения, 1 2 3 4 5 6 7 8 9 10 11 12 13* 14* 0,61 0,65 0,69 0,69 0,73 0,69 0,70 0,69 0,69 0,65 0,69 0,69 0,81 0,73 265 55 270 275 290 280 270 270 280 300 280 270 310 270 280 45 45 45 45 50 55 40 50 40 45 50 100 50 98,75 98,82 98,75 99,28 99,12 98,83 98,06 98,92 98,76 98,61 98,76 98,98 98,98 98,83 СН2О, мол. выход 94,82 94,68 94,10 95,22 93,94 94,42 94,65 95,61 96,23 95,54 94,11 96,10 94,59 93,31 5 со 2 , мол. выход ДМЕ, мол. выход мол. выход 2,79 3,07 3,40 3,11 4,19 3,25 3,31 2,23 1,66 2,02 3,60 2,07 3,25 5,59 1,07 0,94 0,96 0,82 0,90 1,07 0,94 0,98 0,76 0,92 0,98 0,71 0,98 0,83 0,07 0,12 0,09 0,13 0,09 0,01 0,08 1,10 0,12 0,12 0,07 0,10 0,45 0,10 СО, П р и м е ч а н и е . Внутренний диаметр реактора 20,4 мм Высота каталитического слоя 700 мм. Линейная скорость 1,5 м/с. Концентрация МеОН 6,0 об.%. Концентрация кислорода 9,5 об.%. * - Сравнительный пример. 26661 ФЙГ\ Упорядник Техред М. Келемеш ФИГ. 2 Коректор М. Самборська Замовлення 523 Тираж Підписне Державне патентне відомство України, 254655, ГСП, Київ-53, Львівська пл., 8 відкрите акціонерне товариство "Патент*, м. Ужгород, вул. Гагаріна, 101

ДивитисяДодаткова інформація

Автори англійськоюViola Augusto, Brusa Massimo, Merighi Bernardo, Gubitosa Giuseppe

Автори російськоюВиола Августо, Бруса Массимо, Мериги Бернардо, Губитоса Джузеппе

МПК / Мітки

МПК: B01J 23/88, C07C 47/02, B01J 35/00, B01J 23/881, C07B 61/00, C07C 45/38

Мітки: каталізатора, гранули, використанням, дегідрогенізації, форми, метанолу, циліндричної, спосіб, гранула, окислювальної

Код посилання

<a href="https://ua.patents.su/12-26661-granula-katalizatora-cilindrichno-formi-i-sposib-okislyuvalno-degidrogenizaci-metanolu-z-vikoristannyam-granuli-katalizatora.html" target="_blank" rel="follow" title="База патентів України">Гранула каталізатора циліндричної форми і спосіб окислювальної дегідрогенізації метанолу з використанням гранули каталізатора</a>

Попередній патент: Порошкова суміш окислів алюмінію і кремнію, мулітний порошок на основі цієї суміші, спосіб приготування порошкової суміші і спосіб приготування мулітного порошку

Наступний патент: Багатоступінчастий спосіб одержання пічної вуглецевої сажі

Випадковий патент: Спосіб визначення температурного коефіцієнта лінійного теплового розширення твердого матеріалу при низьких температурах