Порошкова суміш окислів алюмінію і кремнію, мулітний порошок на основі цієї суміші, спосіб приготування порошкової суміші і спосіб приготування мулітного порошку

Номер патенту: 26653

Опубліковано: 12.11.1999

Автори: КЕРНЕР Дітер, Рудольф Томас, КЛЕЙНШМІТ Петер, Мангольд Хельмут, ХАРТМАН Вернер

Формула / Реферат

1. Порошковая смесь окисей алюминия и кремния, содержащая 65 - 72,1 весовых процентов окиси алюминия и 27,9 - 35 весовых процентов окиси кремния, отличающаяся тем, что каждая первичная частица содержит как составляющую окиси алюминия, так и составляющую окиси кремния, размеры первичных частиц составляют 7 - 80нм, а удельная площадь поверхности порошка составляет 20 - 200м/г, причем смесь имеет аморфную структуру.

2. Муллитный порошок из порошковой смеси окисей алюминия и кремния, содержащий 65 - 72,1 весовых процентов окиси алюминия и 27,9 - 35 весовых процентов окиси кремния, отличающийся тем, что он состоит из первичных кристаллитов, имеющих размеры 40 - 400нм и сросшихся между собой.

3. Способ изготовления порошковой смеси окисей алюминия и кремния путем гидролиза паровой фазы галогенидов алюминия и кремния в плазменной установке, отличающийся тем, что пары галогенидов алюминия и кремния вместе с газом-носителем равномерно перемешивают в смесительном устройстве с воздухом, кислородом и водородом, полученную смесь подают в плазменную установку, в пламени которой происходит реакция, после чего горячие газы и твердую фазу охлаждают в теплообменнике и разделяют, а при наличии в выходном продукте остатков галогенидов их удаляют тепловой обработкой с использованием увлажненного воздуха.

4. Способ изготовления муллитного порошка из порошковой смеси окисей алюминия и кремния, включающий спекание порошковой смеси с последующим раздроблением или размалыванием, отличающийся тем, что порошковую смесь спекают при температуре 1100 - 1700°C.

5. Способ изготовления муллитного порошка по п.4, отличающийся тем, что до спекания порошок уплотняют, например, путем приготовления водной суспензии порошка.

Текст

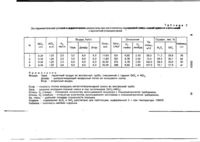

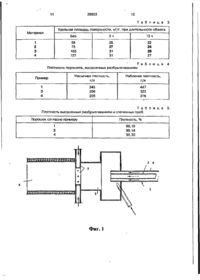

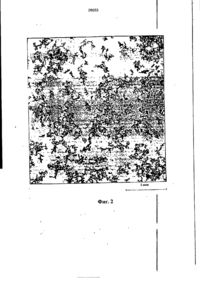

1. Порошковая смесь окисей алюминия и кремния, содержащая 65-72,1 весовых процентов окиси алюминия и 27,935 весовых процентов окиси кремния, о тл и ч а ю щ а я с я тем, что каждая первичная частица содержит как составляющую окиси алюминия, так и составляющую окиси кремния, размеры первичных частиц составляют 7-80 нм, а удельная площадь поверхности порошка составляет 20-200 м/г, причем смесь имеет аморфную структуру. 2. Муллитный порошок из порошковой смеси окисей алюминия и кремния, содержащий 65-72,1 весовых процентов окиси алюминия и 27,9-35 весовых процентов окиси кремния, о т л и ч а ю щ и й с я тем, что он состоит из первичных кристаллитов, имеющих размеры 40-400 нм и сросшихся между собой. 3. Способ изготовления порошковой смеси окисей алюминия и кремния путем гидролиза паровой фазы галогенидов алюминия и кремния в плазменной установке, о т л и ч а ю щ и й с я тем, что пары галогенидов алюминия и кремния вместе с газом-носителем равномерно перемешивают в смесительном устройстве с воздухом, кислородом и водородом, полученную смесь подают в плазменную установку, в пламени которой происходит реакция, после чего горячие газы и твердую фазу охлаждают в теплообменнике и разделяют, а при наличии в выходном продукте остатков галогенидов их удаляют тепловой обработкой с использованием увлажненного воздуха. 4. Способ изготовления муллитного порошка из порошковой смеси окисей алюминия и кремния, включающий спекание порошковой смеси с последующим раздроблением или размалыванием, о т л и ч а ю щ и й с я тем, что порошковую смесь спекают при температуре 11001700°С. 5. Способ изготовления муллитного порошка по л,4, о т л и ч а ю щ и й с я тем, что до спекания порошок уплотняют, например, путем приготовления водной суспензии порошка. ю О 26653 Изобретение относится к области химии, в частности к порошковой смеси оксидов и способам их получения, и может быть использовано в производстве высококачественной керамики и керамических полуфабрикатов, устойчивых к температурным и механическим воздействиям. Известна порошковая смесь оксидов алюминия и кремния, содержащая от 65 до 75,1 вес.% АІгО3 и от 27,9 до 35 вес.% SiO2 [1]. Данная порошковая смесь имеет недостаточно высокую дисперсность (мелкозернистость) и чистоту. Известен также муллитный порошок, изготовленный из порошковой смеси, содержащей 65-75,1 вес.% окиси алюминия и 27,9-35 аес.% окиси кремния [2]. Как и порошковая смесь, этот муллитный порошок имеет недостаточную дисперсность и чистоту, а также не обладает хорошими механическими свойствами после спекания. Известен и способ изготовления порошковой смеси окислов алюминия и кремния путем реакции испаренного хлорида в пламени гремучего газа с образующейся в этом пламени водой [1]. Указанный способ не позволяет получить порошковую смесь без загрязнений. Известен также способ изготовления муллитного порошка, включающий спекание порошковой смеси, состоящей из окисей кремния и алюминия [2]. Недостаточная активность спекания не дает желаемого эффекта мелкодисперсности спекаемого материала, поскольку дисперсность порошка в этом способе не управляема. Спекание, к тому же, невозможно производить при относительно низких температурах. Кроме того, способ имеет большое количество операций, включая размалывание, нейтрализацию, сушку, благодаря чему он достаточно дорогой и сложный. В основу изобретения поставлена задача создания такой порошковой смеси окислов алюминия и кремния, которая имела бы высокую дисперсность и чистоту. Другой задачей изобретения является создание муллитного порошка на основе порошковой смеси окислов алюминия и кремний, который имел бы чистоту и высокую дисперсность, а также улучшенные механические свойства. Еще одна задача настоящего изобретения - создание более дешевого простого способа изготовления муллитного порошка, в хотором, к тому же, была бы достаточная активность спекания при низких температурах для получения желае 5 10 15 20 25 30 35 40 45 50 55 мого эффекта мелкодисперсности спекаемого материала вследствие управляемости дисперсности порошка. Поставленная задача решается тем, что в известной порошковой смеси окисей алюминия и кремния, содержащей 65-72*1 вес.% окиси алюминия и 27,9-35 вес.% кремния, согласно изобретению, каждая первичная частица содержит как составляющую окиси алюминия, так и составляющую окиси кремния, размеры первичных частиц от 7 до 80 им, а удельная площадь поверхности порошковой смеси составляет 20-200 мг, причем смесь имеет аморфную структуру. Другая поставленная задача решается тем, что муллитный порошок, полученный из порошковой смеси, содержащей 65-72,1 вес.% окиси алюминия и 27,9-35 вес.% окиси кремния, согласно изобретению, состоит из первичных кристаллов, имеющих размеры 40-400 нм и сросшихся между собой. Следующая поставленная задача решается тем, что в способе изготовления порошковой смеси окисей алюминия и кремния путем гидролиза паровой фазы галогенидов кремния и алюминия в плазменной установке, согласно изобретению, • пары галогенидов кремния и алюминия вместе с газом-носителем в смесительном устройстве равномерно перемешивают с воздухом, кислородом и водородом, полученную смесь подают в плазменную установку, в пламени которой происходит реакция, затем горячие газы и твердую фазу охлаждают в теплообменнике и разделяют, а при наличии в выходном продукте остатков галогенидов их удаляют тепловой обработкой с использованием воздуха. Еще одна поставленная задача решается тем, что в способе изготовления муллитного порошка, включающем спекание порошковой смеси, состоящей из окисей алюминия и кремния, согласно изобретению, порошковую смесь спекают при температуре от 1100 до 1700°С, причем процесс спекания могут осуществлять без предварительной обработки порошка или с уплотнением материала, например, путем приготовления водной суспензии порошка, с последующим раздроблением или размалыванием. Предпочтительной температурой спекания является температура от 1300 до 1400°0, в частности 1360*0. А предпочтительный размер первичных частиц порошковой смеси составляет от 10 до 40 нм. 26653 Согласно изобретению, порошковая смесь и муллитный порошок могут иметь технические характеристики, приведенные в табл. 1. Поскольку исходные галогениды, например, АЮ13 и SiCI4, подают в устройство в виде пара, то возможные загрязнения остаются в испарителе, а конечные материалы получают чистыми. Дисперсность порошка управляема onределенными процессами, а более высокая дисперсность означает большую активность процесса спекания, которая, в свою очередь, ведет к высокой плотности спекания уже при относительно низких температурах, а это приводит к желаемому эффекту - мелкодисперсности спекаемого материала. Комбинация же этих эффектов способствует хорошим механическим свойствам материала. По сравнению с известными способами изготовления муллитного порошка, например, зольно-гельным способом, предложенный способ дешевле благодаря упрощению технологического процесса. На фиг. 1 изображена плазменная установка; на фиг. 2 - фотография порошковой смеси для муллитного порошка, полученная с помощью электронного микроскопа; на фиг. 3 - рентгеновская дифрактограмма порошковой смеси; на фиг. 4 - рентгеновская дифрактограмма муллитного порошка; на фиг. 5 - фотография муллитного порошка, полученная с помощью электронного микроскопа. Плазменная установка содержит камеру сгорания 1, в которую вставлена двойная 2 труба, имеющая внутреннюю 3 и внешнюю 4 оболочки. За камерой егорания 1 расположена кольцевая диафрагма 5,установленная на входе в жаровую 6 трубу. В камеру сгорания 1 вдувают вторичный воздух. По внутренней 3 оболочке двойной 2 трубы подают пары галогенидое,"первичный" воздух и, по выбору, водород. А по внешней 4 оболочке подают водород. Количество жидкого SiCI4 измеряют ротаметром, SiCI4 в отдельном устройстве испаряют при температуре около 130°С и смешивают с нагретым до температуры около 300°С первичным воздухом. Эта смесь перед подачей в двойную 2 трубу может быть еще раз подогрета до температуры от 200 до 300°С. AIZO3 испаряют в твердотельном испарителе при температуре около 530°С. Для этого порошкообразный AI2CI3 с помощью 5 10 15 20 25 30 35 40 45 50 55 дифференциальных дозировочных весов подают в испаритель. Пар хлорида алюминия потоком азота (100 л/ч) подают во внутреннюю 3 оболочку двойной 2 трубы, где его смешивают с нагретой смесью хлорида кремния и воздуха. Необходимый для плазменного гидролиза водород может подаваться по внутренней 3 оболочке двойной 2 трубы и дополнительно или исключительно (по выбору также предварительно подогретым) через внешнюю 4 оболочку двойной 2 трубы плазменной установки. Трубчатое по форме пламя горит в охлаждаемой водой жаровой 6 трубе. По кольцу кольцевой диафрагмы 5 вдувают воздух. В табл. 2 приведены экспериментальные условия для изготовления порошковой смеси. На удельную площадь поверхности полуфабриката для муллитного порошка можно влиять различными мерами. В качестве возможных изменяемых параметров наряду с другими можно назвать соотношение воздух-водород и скорость потока газов, і После прохождения через жаровую 6' трубу полученный пирогенным способом порошок, например, с помощью фильтра или центробежного сепаратора, очищают известными способами от содержащих соляную кислоту газов. От прилипших остатков соляной кислоты порошок может быть очищен термической обработкой. Однако при использовании порошка в качестве полуфабриката для муллита это не является безусловно необходимым условием. Из фиг. 2 видно, что в порошковой смеси имеются круглые отдельные частицы, сросшиеся между собой в малиноподобные образования. Рентгеновский дисперсионный анализ показывает, что анализируемые шарики состоят из перемежающихся составляющих окисей кремния и алюминия, причем нет никакой связи между составом шариков и их диаметром. Рентгеновская диафрактограмма порошковой смеси на фиг. 3 (пример 4) иллюстрирует отсутствие кристаллических частиц муллита или окиси алюминия. Примеры муллитизации полуфабрикатов. Порошок с большой площадью поверхности подвергают обработке спеканием. Перед спеканием порошок предварительно уплотняют, приготовляя суспензию в воде, которую затем сушат при темпера 26653 туре 120°С. Высушенную массу прокаливают в течение 3-12 часов при температуре 1350°С. Прокаленную субстанцию измельчают в ступке. Приготовленный таким образом порошок пригоден для изготовления керамических изделий. На рентгеновской диафрактограмме (фиг. 4) представлен порошок, который после пирогенного приготовления в условиях примера 4 осаждают водой, суспензию высушивают и уплотненный материал обжигают в течение 12 ч при температуре 1350°С. На фотографии (фиг. 5) показан материал, который после испекания измельчен. Явно видно благоприятное распределение размеров муллитизированных частиц. Порошковые полуфабрикаты, согласно изобретению, полученные в условиях примеров 1, 3, и 4, превращались в водную суспензию и высушивались разбрызгиванием. Высушенные разбрызгиванием порошки имеют насыпную и набивную плотности, приведенные в табл. 4. 5 10 15 20 25 8 Высушенные разбрызгиванием порошки при комнатной температуре под давлением 200 МПа изостатически спрессовывали в таблетки диаметром 13 мм и высотой около 20 мм. Эти таблетки спекались в камерной печи в воздушной атмосфере по следующей программе. Начиная с комнатной температуры, при скорости нагрева 250 К/ч достигают температуры 1300°С, осуществляют выдержку в течение 6 ч, затем со скоростью нагрева 120 К/ч температуру повышают до 1620°С и осуществляют выдержку в течение 10 ч. После этого температуру снижают до комнатной. Плотность высушенных разбрызгиванием и спеченных проб определялась методом гидростатического взвешивания, причем за основу бралась теоретическая плотность муллита 3.156 г/см3. При этом даже для проб, которые спрессовывались при обычной температуре, суспензировались, сушились разбрызгиванием и спекались, достигалась плотность свыше 99% теоретической плотности муллита (для сравнения табл. 5). Т а б л и ц а Порошок Смесь SiO2-AI2O3 Муллит А12О3, вес. % SiO2, вес. % Удельная площадь поверхности, м 2 /г Размер первичных частиц, им Плотность набивки, г/л Кристаллическая фаза 65-72,1 27,9-35 65-72,1 27,9-35 20-200 10-50 40-400 200-1800 Муллит 7-80 30-90 Аморфная 1 Т а б л и ц а Экспериментальные условия и аналитические результаты при изготовлении порошковой сшей окисей кремния и алюминия с муллитной стехиометрией Водцух, Нм3/ч н2, N SiCI4. л/ч АІСІ3, кг/ч Нм7ч Перв. Диафр. 1 2 3 4 0,34 0,34 0,34 0,34 1,20 1,20 1,20 1,20 3,0 2,5 2,5 3,0 3,0 3,0 6,0 8,0 6,0 6,0 6,0 6,0 Содерж., вес. % Отношение УД. Втор. Скор., м/с Загр., г/Нм 3 н2. гамма Оа. лямбда площ., м 2 /г ДА sio 2 6,0 6,0 6,0 6,0 11,60 11,60 22,20 20,30 521 521 272 206 6,92 5,76 5,76 6,92 2,10 2,52 3,02 2,80 58,0 73,0 103,0 127,0 71,2 69,2 69,4 72,1 28,8 30,7 30,6 27,9 П р и м е ч а н и е . Воздух: Перв. - первичный воздух во внутренней трубе, смешанный с парами StCI4 и AICI3. Диафр. - диафрагмирующий воздушный поток из кольцевого сопла. Втор. - вторичный воздух. Скор. - скорость потока воздушно-металлогапогенидной смеси во внутренней трубе. Загр. - загрузка воздушно-газовой смеси в пар галогенидов (StCI4-t-AICI3). Отнош. Н2 (гамма) - отношение количества запитываемого водорода к стехиометрически требуемому. Отнош. О 2 (лямбда) - отношение количества запитываемого кислорода к стехиометрически требуемому. Уд. площ. - удельная площадь поверхности порошка. Содерж. - содержание АІ2О3 и SiO 2 рассчитано для субстанции, выдержанной 2 ч при температуре 1000°С. Набивка - плотность набивки порошка. Набивка, г/л 76 62 50 43 го О) со

ДивитисяДодаткова інформація

Автори англійськоюRudolf Thomas

Автори російськоюРудольф Томас

МПК / Мітки

МПК: C01B 33/26, C04B 35/626, C04B 35/185, C01F 7/30, C04B 35/18

Мітки: цієї, порошкова, окислів, мулітний, суміш, суміші, мулітного, кремнію, порошкової, порошок, приготування, порошку, основі, алюмінію, спосіб

Код посилання

<a href="https://ua.patents.su/10-26653-poroshkova-sumish-okisliv-alyuminiyu-i-kremniyu-mulitnijj-poroshok-na-osnovi-cieh-sumishi-sposib-prigotuvannya-poroshkovo-sumishi-i-sposib-prigotuvannya-mulitnogo-poroshku.html" target="_blank" rel="follow" title="База патентів України">Порошкова суміш окислів алюмінію і кремнію, мулітний порошок на основі цієї суміші, спосіб приготування порошкової суміші і спосіб приготування мулітного порошку</a>

Попередній патент: Універсальний подрібнювач кормів

Наступний патент: Гранула каталізатора циліндричної форми і спосіб окислювальної дегідрогенізації метанолу з використанням гранули каталізатора

Випадковий патент: Ініціалізація ймовірностей і станів контекстів для контекстно-адаптивного ентропійного кодування