Спосіб одержання рідкого чавуну або рідких сталевих напівфабрикатів і установка для його здійснення

Номер патенту: 26825

Опубліковано: 12.11.1999

Автори: ШЕНК Йоханнес, Панайіотіс Матцаврокос, Бем Крістіан, Кепплінгер Вернер, СІУКА Дітер

Формула / Реферат

1. Способ получения жидкого чугуна или жидких полуфабрикатов, включающий предварительный нагрев в зоне предварительного нагрева в псевдоожиженном слое сырья, состоящего из железной руды и присадок, и имеющего, по меньшей мере, частично мелкозернистую фракцию, последующее восстановление в, по крайней мере, одной зоне с псевдоожиженным слоем до губчатого железа, его подачу в плавильно-газификационную зону и расплавление с одновременным получением восстановительного газа, содержащего CO и H2, за счет подвода углесодержащего материала и кислородсодержащего газа, дальнейшее использование полученного восстановительного газа в зоне восстановления, отвод отработанного газа и последующий подвод к его потребителю, отличающийся тем, что дополнительно осуществляют получение горячебрикетированного губчатого железа, которое включает предварительный нагрев мелкозернистой железной руды в дополнительной зоне предварительного нагрева с псевдоожиженным слоем, последующее восстановление в, по крайней мере, одной дополнительной зоне предварительного нагрева с псевдоожиженным слоем, последующее восстановление в, по крайней мере, одной дополнительной зоне восстановления с псевдоожиженным слоем, уплотнение и брикетирование, при этом газ из зоны восстановления направляют в зону предварительного нагрева, отводят из зоны предварительного нагрева, и после очистки от CO2 и нагрева направляют в дополнительную зону восстановления для получения горячебрикетированного губчатого железа, а после прохождения через нее осуществляют частичное дожигание газа для повышения температуры и подают его в зону дополнительного предварительного нагрева для получения горячебрикетированного губчатого железа.

2. Способ по п.1, отличающийся тем, что к газу, отводимому из зоны предварительного нагрева, примешивают газ, выходящий из зоны восстановления.

3. Способ по любому из пп.1, 2, отличающийся тем, что в зону предварительного нагрева с псевдоожиженным слоем подают, преимущественно, гематитовую и/или магнетитовую мелкозернистую руду, и/или рудную пыль, и после восстановления, по крайней мере, в одной зоне восстановления с псевдоожиженным слоем принудительно транспортируют предпочтительно посредством пневмотранспортирования в кипящий и/или неподвижный слой плавильно-газификационной зоны и там расплавляют.

4. Способ по одному из пп.1, 2, отличающийся тем, что часть восстановительного газа, полученного в плавильно-газификационной зоне, подводят в зону восстановления для получения псевдоожиженного слоя, а другую часть очищают в горячем циклоне и скруббере, после чего примешивают в качестве охлаждающего газа к первой части восстановительного газа, подводимой к зоне восстановления.

5. Способ по п.3, отличающийся тем, что часть восстановительного газа, полученного в плавильно-газификационной зоне, подводят в псевдоожиженный слой зоны восстановления, а другую часть - в горячий циклон, а затем частично в нижнюю часть зоны восстановления, в которой образован кипящий слой.

6. Способ по любому из пп.1 - 5, отличающийся тем, что восстановительный газ, выходящий из зоны восстановления, подвергают частичному досгоранию для повышения температуры, после чего направляют в зону предварительного нагрева.

7. Способ по любому из пп.1 - 6, отличающийся тем, что восстановительный газ, отводимый из зоны восстановления, подвергают очистке от мелкозернистой фракции в восстановительном циклоне, в котором осуществляют более полное восстановление осаждаемой фракции, после чего осажденную фракцию подводят с помощью инжектора в плавильно-газификационную зону в области ввода кислородсодержащего газа.

8. Способ по любому из пп.1 - 7, отличающийся тем, что часть исходного сырья выводят из зоны восстановления с псевдоожиженным слоем и подают через систему шлюзовых затворов с помощью инжектора в плавильно-газификационную зону в области ввода кислородсодержащего газа.

9. Способ по п.8, отличающийся тем, что часть исходного сырья, выводимого из зоны восстановления с псевдоожиженным слоем, вводят в плавильно-газификационную зону совместно с осажденной в восстановительном циклоне мелкозернистой фракцией.

10. Способ по п.8 или 9, отличающийся тем, что из восстановительного газа из плавильно-газификационной зоны в горячем циклоне улавливают пыль, которую через систему шлюзовых затворов с помощью инжектора и кислородно-пылеугольной горелки вводят в плавильно-газификационную зону в область между образующимися кипящим слоем мелкозернистого кокса и кипящим слоем крупнозернистого кокса.

11. Способ по любому из пп.1 - 9, отличающийся тем, что часть присадок, необходимую для плавильного процесса, загружают вместе с углем непосредственно в плавильно-газификационную зону, а часть присадок вместе с мелкозернистой рудой загружают в зону предварительного нагрева.

12. Способ по пункту 11, отличающийся тем, что используют присадки, загружаемые вместе с углем в плавильно-газификационную зону, которые состоят из крупнозернистой фракции, предпочтительно с размером от 4 до 12,7мм, и присадки, загружаемые вместе с мелкозернистой рудой, которые состоят из мелкозернистой фракции, предпочтительно от 2 мм до 6,3мм.

13. Способ по любому из пп.1 - 12, отличающийся тем, что восстановление осуществляют в двух отдельно расположенных друг за другом зонах восстановления, причем восстановительный газ подают последовательно из одной зоны к другой противоточно с мелкозернистой рудой, а затем под давлением к зоне предварительного нагрева.

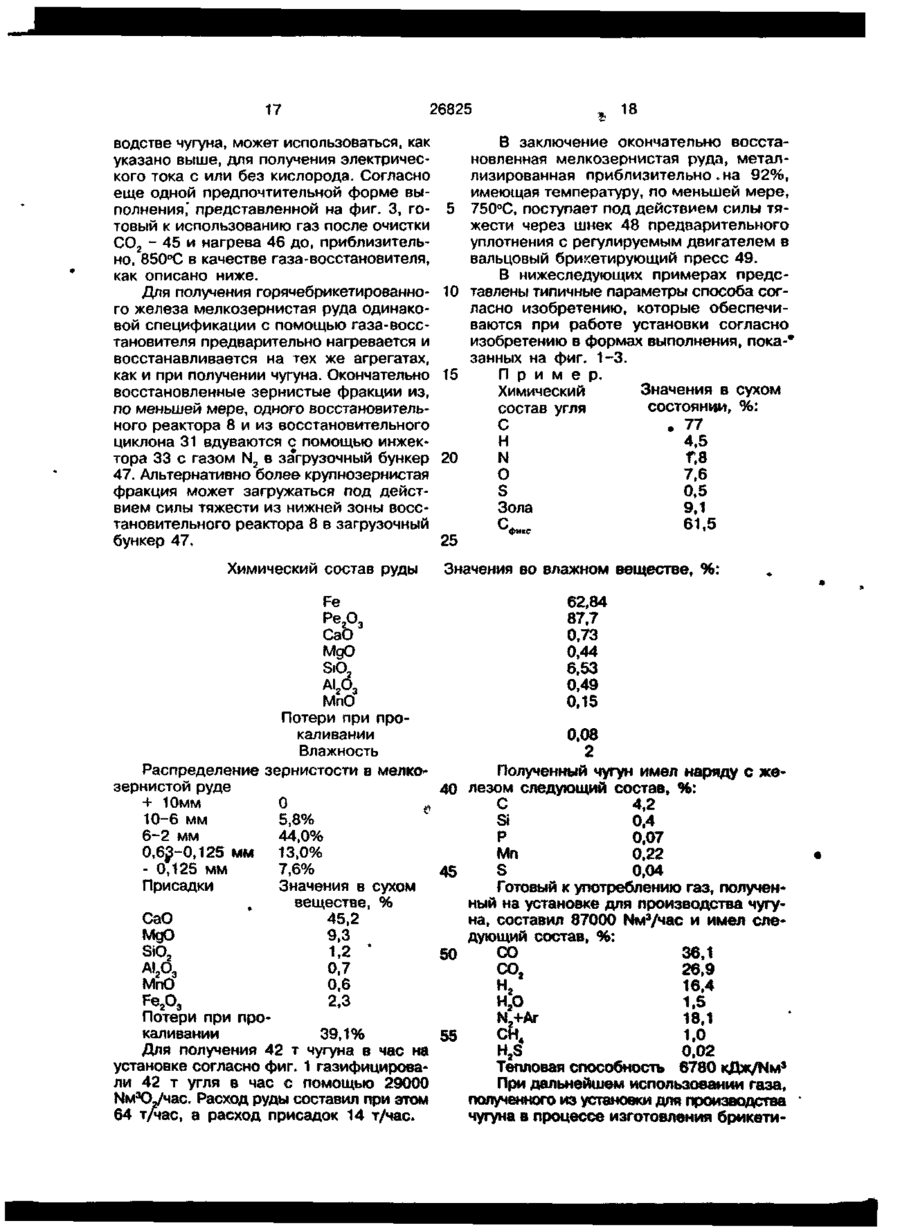

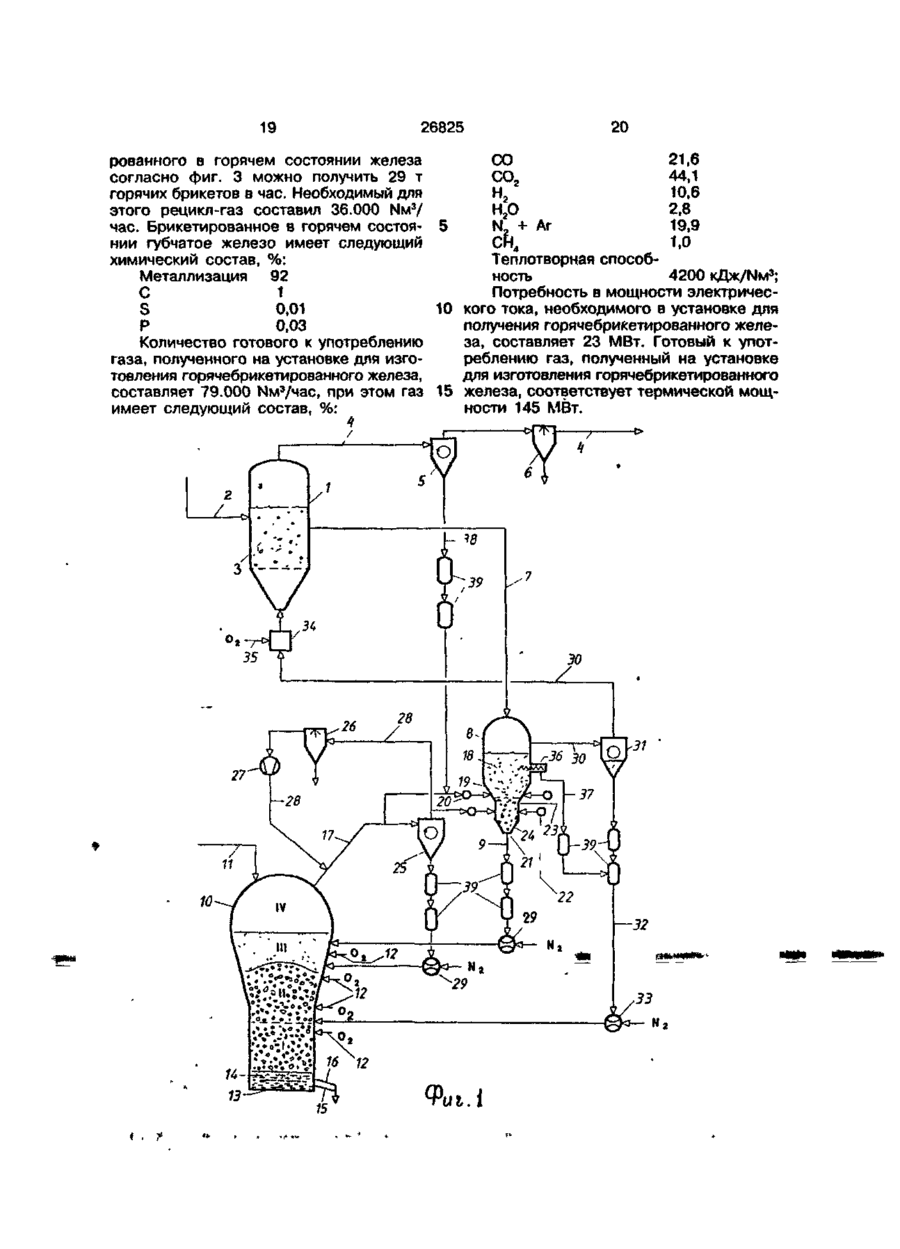

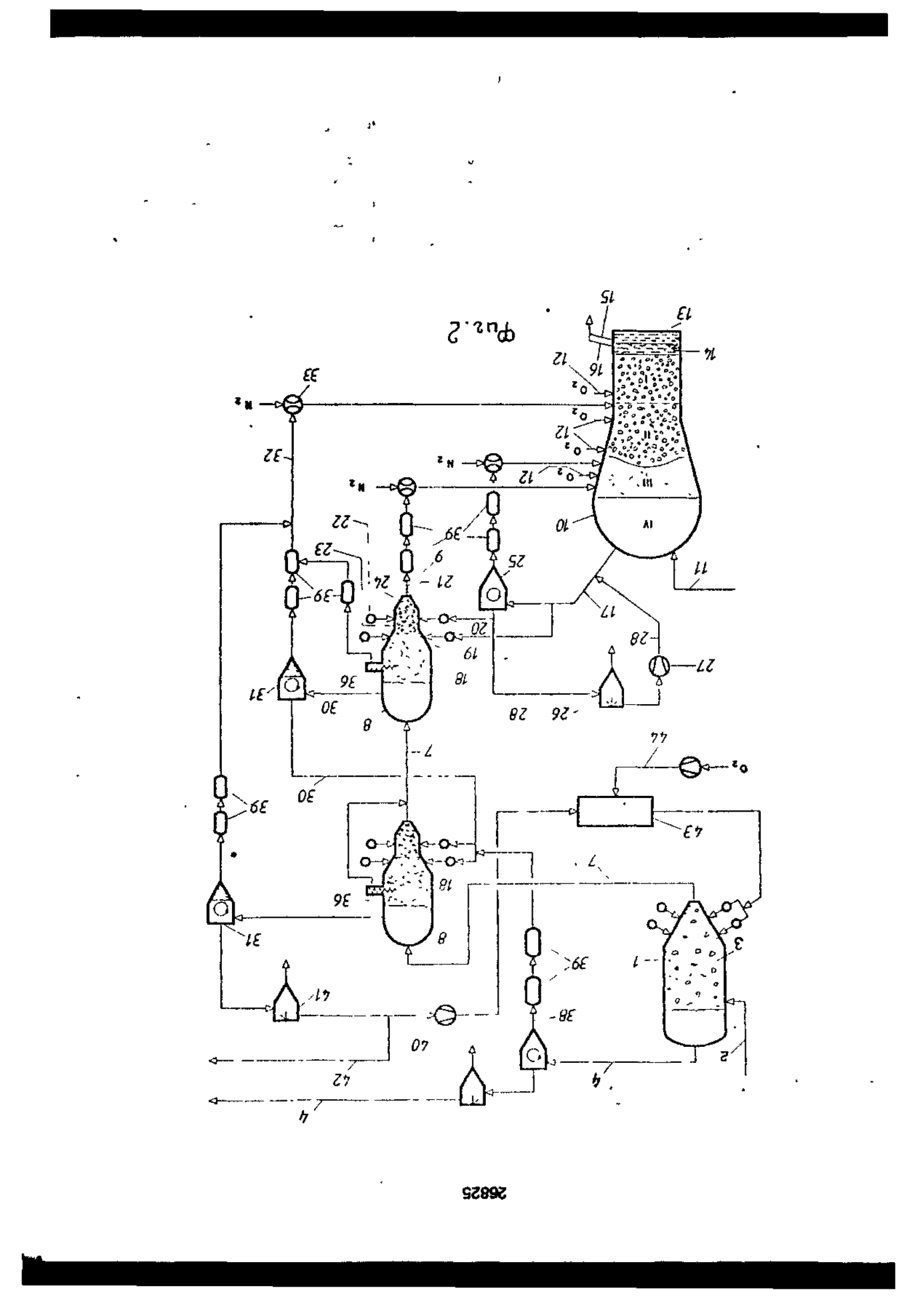

14. Установка для получения жидкого чугуна или жидких стальных полуфабрикатов, содержащая оснащенный средством для загрузки железной руды и присадок реактор предварительного нагрева с псевдоожиженным слоем, соединенный с ним посредством транспортирующего трубопровода, по крайней мере, один восстановительный реактор с псевдоожиженным слоем, и плавильный газификатор, оснащенный средствами подачи кислородсодержащего газа и твердых носителей углерода, выполненный с отверстиями для выпуска чугуна или стального полуфабриката и шлака и соединенный посредством транспортирующего трубопровода и трубопровода получаемого в газификаторе восстановительного газа с восстановительным реактором, который соединен посредством газопровода с реактором предварительного нагрева, имеющим также газопровод отвода использованного восстановительного газа, отличающаяся тем, что она снабжена линией производства горячебрикетированного губчатого железа, содержащей последовательно расположенные в направлении движения обрабатываемого материала дополнительный реактор предварительного нагрева с псевдоожиженным слоем, оборудованный средством загрузки мелкозернистой руды, по крайней мере, один дополнительный восстановительный реактор с псевдоожиженным слоем и средство для прессования и брикетирования горячего губчатого железа, при этом газопровод отвода использованного восстановительного газа от реактора предварительного нагрева снабжен скруббером для очистки от CO2 и нагревательным узлом и соединен с дополнительным восстановительным реактором, который соединен с дополнительным реактором предварительного нагрева посредством газопровода и транспортирующего трубопровода.

15. Установка по п.14, отличающаяся тем, что восстановительный реактор связан с реактором предварительного нагрева трубопроводом для перемешивания газа, выходящего из зоны восстановления в зону предварительного нагрева.

16. Установка по п.14, отличающаяся тем, что в качестве транспортирующего трубопровода между восстановительным реактором и плавильным газификатором использован пневмотрубопровод, который соединен с плавильным газификатором на высоте псевдоожиженного и/или кипящего слоя.

17. Установка по п.14 или п.16, отличающаяся тем, что она снабжена трубопроводом для подачи кислорода, подсоединенным к газопроводу между реактором предварительного нагрева и восстановительным реактором.

18. Установка по любому из пп.14 - 17, отличающаяся тем, что восстановительный реактор выполнен по высоте переменного диаметра с переходной конической частью, при этом диаметр нижней части реактора меньше диаметра верхней части, а трубопровод для получаемого в газификаторе восстановительного газа соединен с переходной конической частью восстановительного реактора.

19. Установка по любому из пп.14 - 18, отличающаяся тем, что реактор предварительного нагрева выполнен с конической нижней частью, соединенной с газопроводом от восстановительного реактора.

20. Установка по любому из пп.14 - 19, отличающаяся тем, что восстановительный реактор снабжен расположенным на высоте псевдоожиженного слоя узлом для выноса мелкозернистых фракций с транспортирующим трубопроводом, ведущим к пневмотрубопроводу, входящему на высоте неподвижного или псевдоожиженного слоя в плавильный газификатор.

21. Установка по любому из пп.14 - 20, отличающаяся тем, что она снабжена вторым восстановительным реактором с псевдоожиженным слоем, расположенным под восстановительным реактором.

Текст

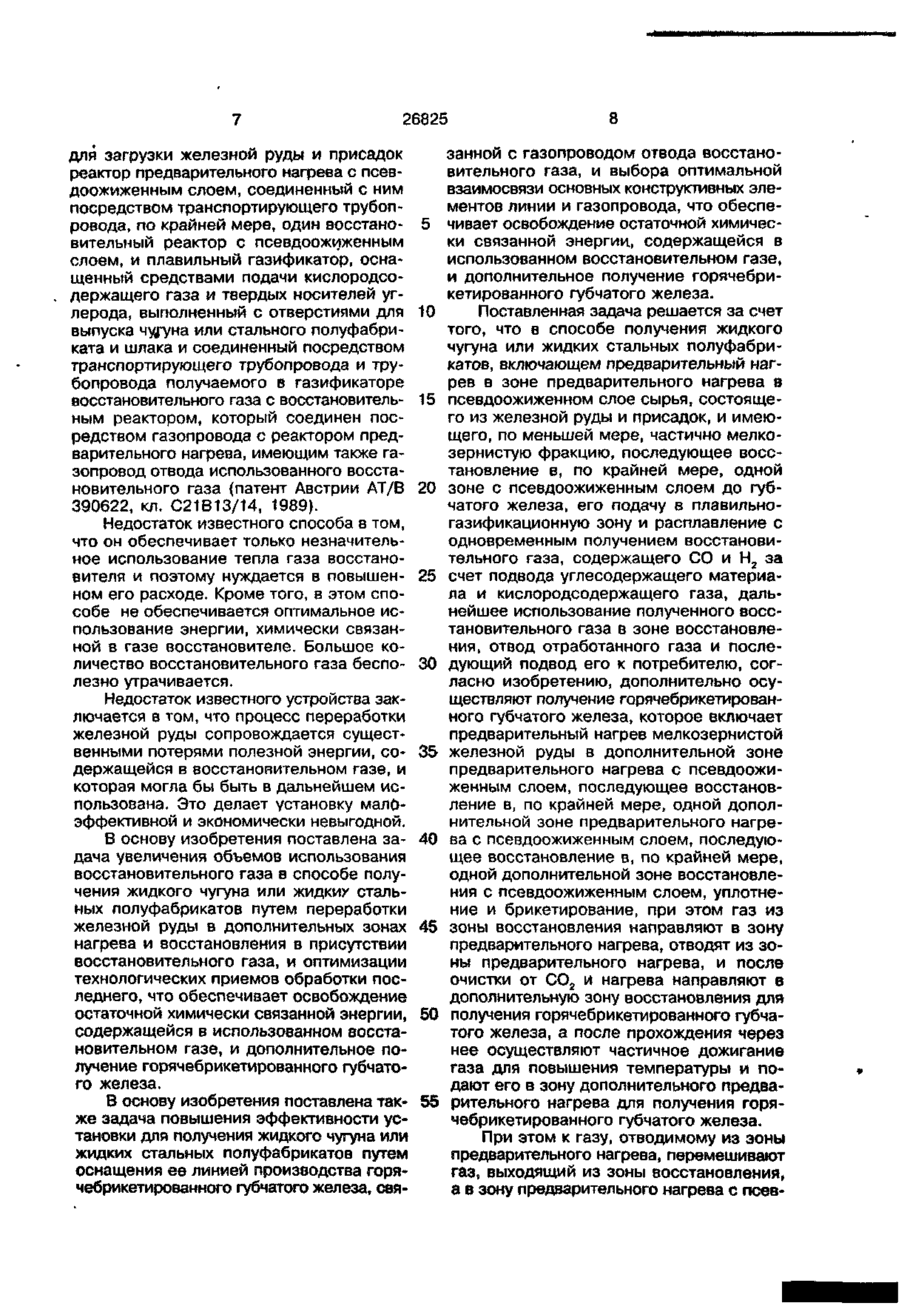

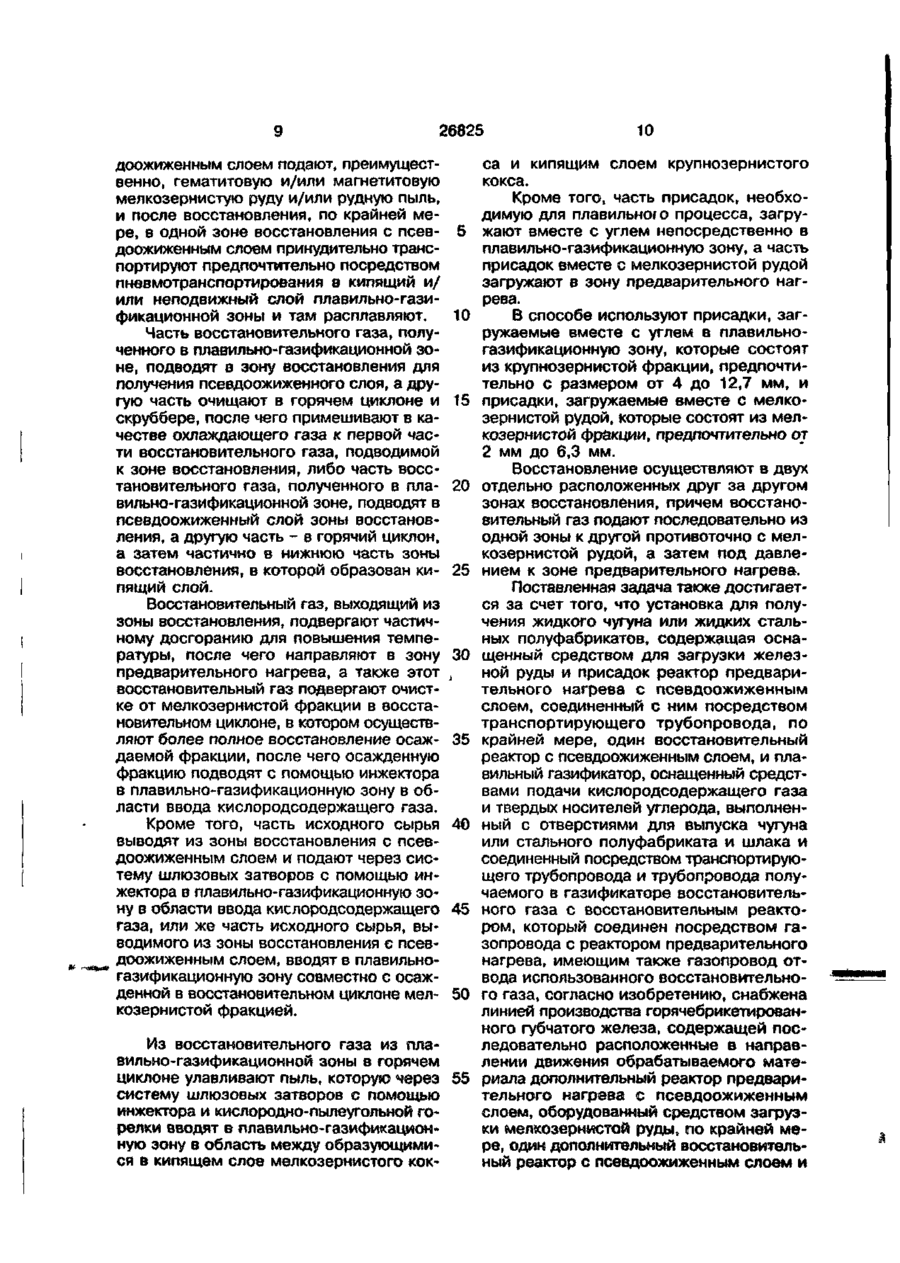

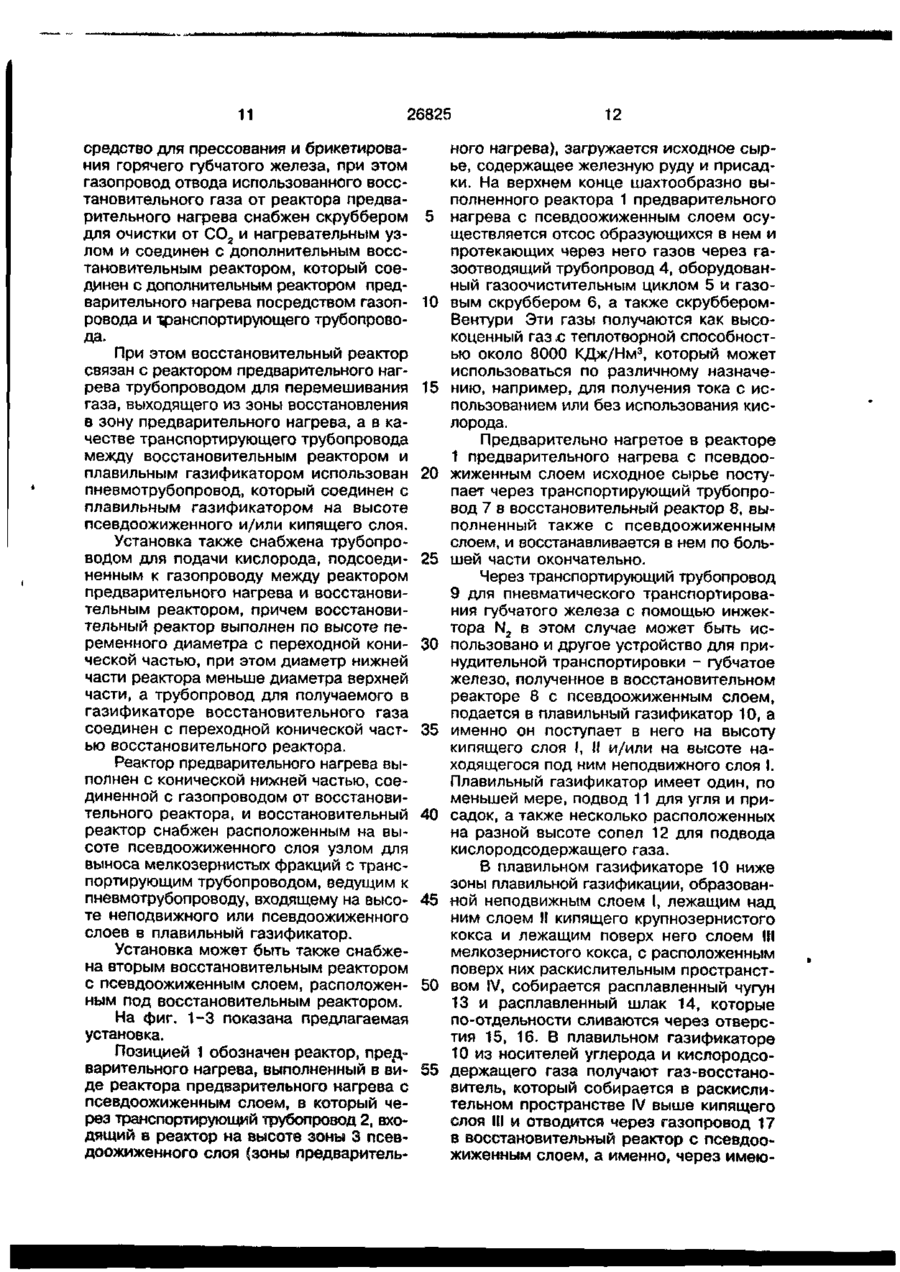

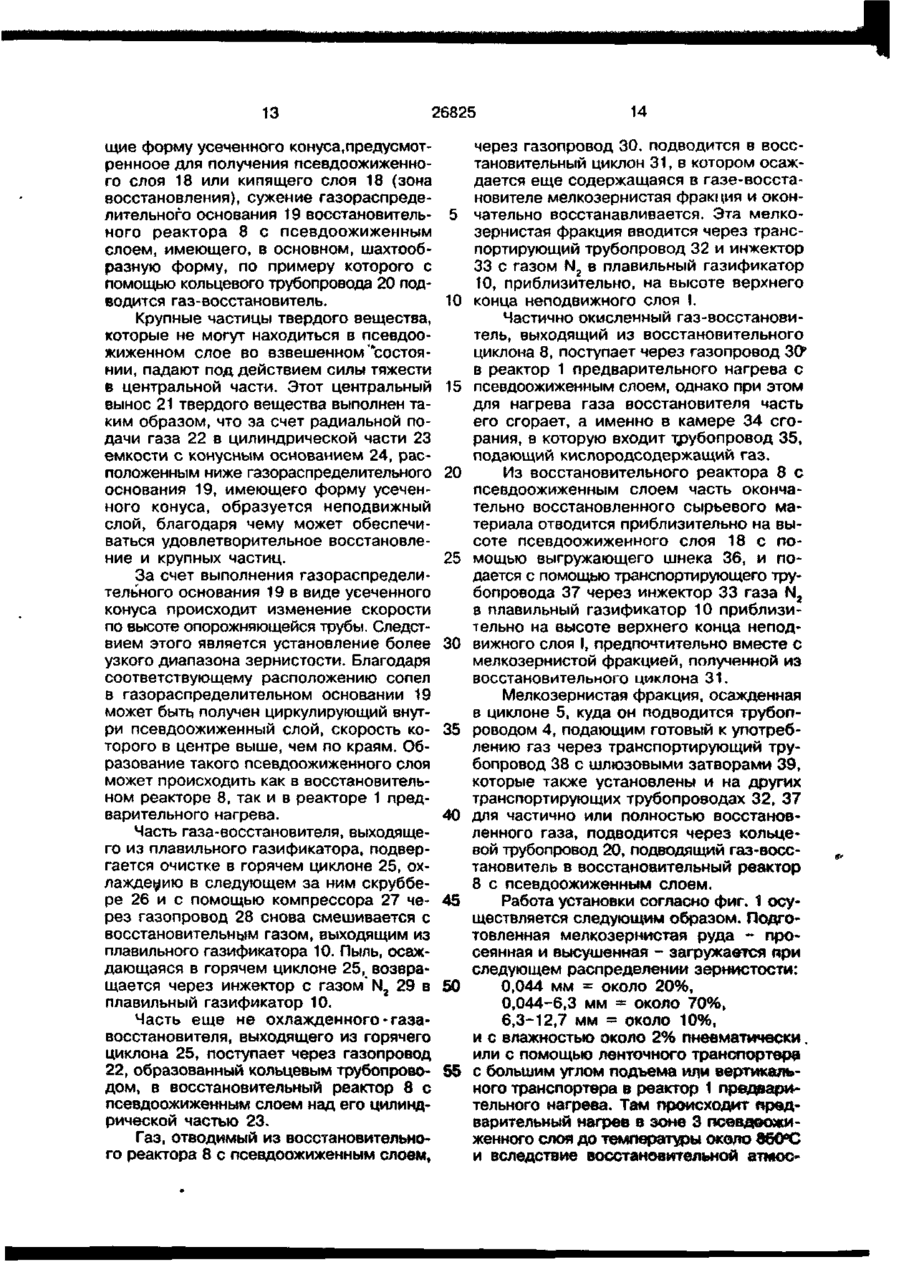

1. Способ получения жидкого чугуна или жидких полуфабрикатов, включающий предварительный нагрев в зоне предварительного нагрева в псевдоожиженном слое сырья, состоящего из железной руды и присадок, и имеющего, по меньшей мере, частично мелкозернистую фракцию, последующее восстановление в, по крайней мере, одной зоне с псевдоожиженным слоем до губчатого железа, его подачу в плавильно-газификационную зону и расплавление с одновременным получением восстановительного газа, содержащего СО и Н?, за счет подвода углесодержащего материала и кислородсодержащего газа, дальнейшее использование полученного восстановительного газа в зоне восстановления, отвод отработанного газа и последующий подвод к его потребителю, о т л и ч а ю щ и й с я тем, что дополнительно осуществляют получение горячебрикетированного губчатого железа, которое включает предварительный нагрев мелкозернистой железной руды в дополнительной зоне предварительного нагрева с псевдоожиженным слоем, последующее восстановление в, по крайней С > со с о 26825 псевдоожиженного слоя, а другую часть очищают в горячем циклоне и скруббере, после чего примешивают в качестве охлаждающего газа к первой части восстановительного газа, подводимой к зоне восстановления. 5. Способ по п. 3, о т л и ч а ющ и й с я тем, что часть восстановительного газа, полученного в плавильногазификационной зоне, подводят в псевдоожиженыый слой зоны восстановления, а другую часть - в горячий циклон, а затем частично в нижнюю часть зоны восстановления, в которой образован кипящий слой. 6. Способ по любому из пп. 1-5, о тл и ч а ю щ и й с я тем, что восстановительный газ, выходящий из зоны восстановления, подвергают частичному досгоранию для повышения температуры, после чего направляют в зону предварительного нагрева. 7. Способ по любому из пп. 1-6, о тл и ч а ю щ и й с я тем, что восстановительный газ, отводимый из зоны восстановления, подвергают очистке от мелкозернистой фракции в восстановительном циклоне, в котором осуществляют более полное восстановление осаждаемой фракции, после чего осажденную фракцию подводят с помощью инжектора в плавильно-газификационную зону в области ввода кислородсодержащего газа. 8. Способ по любому из пп. 1-7, о тл и ч а ю щ и й с я тем, что часть исходного сырья выводят из зоны восстановления с псевдоожиженным слоем и подают через систему шлюзовых затворов с помощью инжектора в плавильногазификационную зону в области ввода кислородсодержащего газа. 9. Способ по п. 8, о т л и ч а ющ и й с я тем, что часть исходного сырья, выводимого из зоны восстановления с псевдоожиженным слоем, вводят в плавильно-газификационную зону совместно с осажденной в восстановительном циклоне мелкозернистой фракцией. 10. Способ по п. 8 или 9, о т л ич а ю щ и й с я тем, что из восстановительного газа из плавильно-газификационной зоны в горячем циклоне улавливают пыль, которую через систему шлюзовых затворов с помощью инжектора и кислородно-пылеугольной горелки вводят в плавильно-газификационную зону в область между образующимися кипящим слоем мелкозернистого кокса и кипящим слоем крупнозернистого кокса. 11. Способ по любому из пп. 1-9, о т л и ч а ю щ и й с я тем, что часть присадок, необходимую для плавильного процесса, загружают вместе с углем непосредственно в плавильно-газификационную зону, а часть присадок вместе с мелкозернистой рудой загружают в зону предварительного нагрева. 12. Способ по пункту 11, о т л и ч а ю щ и й с я тем, что используют присадки, загружаемые вместе с углем в плавильно-газификационную зону, которые состоят из крупнозернистой фракции, предпочтительно с размером от 4 до 12,7 мм, и присадки, загружаемые вместе с мелкозернистой рудой, которые состоят из мелкозернистой фракции, предпочтительно от 2 мм до 6,3 мм. 13. Способ по любому из пп. 1-12, о т л и ч а ю щ и й с я тем, что восстановление осуществляют в двух отдельно расположенных друг за другом зонах восстановления, причем восстановительный газ подают последовательно из одной зоны к другой противоточно с мелкозернистой рудой, а затем под давлением к зоне предварительного нагрева. 14. Установка для получения жидкого чугуна или жидких стальных полуфабрикатов, содержащая оснащенный средством для загрузки железной руды и присадок реактор предварительного нагрева с псевдоожиженным слоем, соединенный с ним посредством транспортирующего трубопровода, по крайней мере, один восстановительный реактор с псевдоожиженным слоем, и плавильный газификатор, оснащенный средствами подачи кислородсодержащего газа и твердых носителей углерода, выполненный с отверстиями для выпуска чугуна или стального полуфабриката и шлака и соединенный посредством транспортирующего трубопровода и трубопровода получаемого в газификаторе восстановительного газа с восстановительным реактором, который соединен посредством газопровода с реактором предварительного нагрева, имеющим также газопровод отвода использованного восстановительного газа, о т л и ч а ю щ а я с я тем, что она снабжена линией производства горячебрикетированного губчатого железа, содержащей последовательно расположенные в направлении движения обрабатываемого материала дополнительный реактор предварительного нагрева с псевдоожиженным слоем, оборудованный средством загрузки мелкозернистой руды, по крайней мере, один дополнительный восстановительный реактор с псевдоожиженным слоем и средство для прессования и брикетирова 26825 ния горячего губчатого железа, при этом газопровод отвода использованного восстановительного газа от реактора предварительного нагрева снабжен скруббером для очистки от СО2 и нагревательным узлом и соединен с дополнительным восстановительным реактором, который соединен с дополнительным реактором предварительного нагрева посредством газопровода и транспортирующего трубопровода. 15. Установка по п. 14, о т л и ч а ющ а я с я тем, что восстановительный реактор связан с реактором предварительного нагрева трубопроводом для перемешивания газа, выходящего из зоны восстановления в зону предварительного нагрева. 16. Установка по п. 14, о т л и ч а ю щ а я с я тем, что в качестве транспортирующего трубопровода между восстановительным реактором и плавильным газификатором использован пневмотрубопровод, который соединен с плавильным газификатором на высоте псевдоожиженного и/или кипящего слоя. 17. Установка по п. 14 или п. 16, о тл и ч а ю щ а я с я тем, что она снабжена трубопроводом для подачи кислорода, подсоединенным к газопроводу между реактором предварительного нагрева и восстановительным реактором. 18. Установка по любому из пп. 1417, о т л и ч а ю щ а я с я тем, что восстановительный реактор выполнен по высоте переменного диаметра с переходной конической частью, при этом диаметр нижней части реактора меньше диаметра верхней части, а трубопровод для получаемого в газификаторе восстановительного газа соединен с переходной конической частью восстановительного реактора. 19. Установка по любому из пп. 1418, о т л и ч а ю щ а я с я тем, что реактор предварительного нагрева выполнен с конической нижней частью, соединенной с газопроводом от восстановительного реактора. 20. Установка по любому из пп. 1419, о т л и ч а ю щ а я с я тем, что восстановительный реактор снабжен расположенным на высоте псевдоожиженного слоя узлом для выноса мелкозернистых фракций с транспортирующим трубопроводом, ведущим к пневмотрубопроводу, входящему на высоте неподвижного или псевдоожиженного слоя в плавильный газификатор. 21. Установка по любому из пп. 1420, о т л и ч а ю щ а я с я тем, что она снабжена вторым восстановительным реактором с псевдоожиженным слоем, расположенным под восстановительным реактором. Изобретение относится к металлурН2, за счет подвода углесодержащего магии, в частности, к способу получения териала и кислородсодержащего газа, жидкого чугуна или стального полуфабридальнейшее использование полученного ката, а также к установке для осуществвосстановительного газа в зоне воссталения способа. 5 новления, отвод отработанного газа и посВ качестве прототипа заявляемого ледующий подвод его к потребителю (паизобретения принят.способ получения жидтент Австрии АТ/В 390622, кл. С21В13/14, кого чугуна или жидких стальных полу1989). Согласно этому документу перерафабрикатов, включающий предварительбатывают исходное сырье с очень разной» ный нагрев в зоне предварительного наг- 10 зернистостью, причем исходное сырье рева в псевдоожиженном слое сырья, сосподвергают предварительному восстановтоящего из железной руды и присадок, и лению и посредством воздушной сепараимеющего, по меньшей мере, частично ции разделяют на фракции с различным мелкозернистую фракцию, последующее размером зерен, которые затем по-от-восстановление в, по крайней мере, в 15 дельности окончательно восстанавливают. одной зоне с псевдоожиженным слоем до губчатого железа, его подачу в плавильЗа прототип изобретения принята такно-газификационную зону и расплавлеже установка для получения жидкого чуние с одновременным получением воссгуна или жидких стальных полуфабрикатановительного газа, содержащего СО и тов, содержащая оснащенный средством 26825 для загрузки железной руды и присадок реактор предварительного нагрева с псевдоожиженным слоем, соединенный с ним посредством транспортирующего трубопровода, по крайней мере, один восстановительный реактор с псевдоожиженным слоем, и плавильный газификатор, оснащенный средствами подачи кислородсодержащего газа и твердых носителей углерода, выполненный с отверстиями для выпуска чуууна или стального полуфабриката и шлака и соединенный посредством транспортирующего трубопровода и трубопровода получаемого в газификаторе восстановительного газа с восстановительным реактором, который соединен посредством газопровода с реактором предварительного нагрева, имеющим также газопровод отвода использованного восстановительного газа (патент Австрии АТ/В 390622, кл. С21В13/14, 1989). Недостаток известного способа в том, что он обеспечивает только незначительное использование тепла газа восстановителя и поэтому нуждается в повышенном его расходе. Кроме того, в этом способе не обеспечивается оптимальное использование энергии, химически связанной в газе восстановителе. Большое количество восстановительного газа бесполезно утрачивается. Недостаток известного устройства заключается в том, что процесс переработки железной руды сопровождается существенными потерями полезной энергии, содержащейся в восстановительном газе, и которая могла бы быть в дальнейшем использована. Это делает установку малоэффективной и экономически невыгодной. В основу изобретения поставлена задача увеличения объемов использования восстановительного газа в способе получения жидкого чугуна или жидких стальных полуфабрикатов путем переработки железной руды в дополнительных зонах нагрева и восстановления в присутствии восстановительного газа, и оптимизации технологических приемов обработки последнего, что обеспечивает освобождение остаточной химически связанной энергии, содержащейся в использованном восстановительном газе, и дополнительное получение горячебрикетированного губчатого железа. В основу изобретения поставлена также задача повышения эффективности установки для получения жидкого чугуна или жидких стальных полуфабрикатов путем оснащения ее линией производства горячебрикетированного губчатого железа, свя 5 10 15 20 25 30 35 40 45 50 55 8 занной с газопроводом отвода восстановительного газа, и выбора оптимальной взаимосвязи основных конструктивных элементов линии и газопровода, что обеспечивает освобождение остаточной химически связанной энергии, содержащейся в использованном восстановительном газе, и дополнительное получение горячебрикетированного губчатого железа. Поставленная задача решается за счет того, что в способе получения жидкого чугуна или жидких стальных полуфабрикатов, включающем предварительный нагрев в зоне предварительного нагрева в псевдоожиженном слое сырья, состоящего из железной руды и присадок, и имеющего, по меньшей мере, частично мелкозернистую фракцию, последующее восстановление в, по крайней мере, одной зоне с псевдоожиженным слоем до губчатого железа, его подачу в плавильногазификационную зону и расплавление с одновременным получением восстановительного газа, содержащего СО и Н2 за счет подвода углесодержащего материала и кислородсодержащего газа, дальнейшее использование полученного восстановительного газа в зоне восстановления, отвод отработанного газа и последующий подвод его к потребителю, согласно изобретению, дополнительно осуществляют получение горячебрикетированного губчатого железа, которое включает предварительный нагрев мелкозернистой железной руды в дополнительной зоне предварительного нагрева с псевдоожиженным слоем, последующее восстановление в, по крайней мере, одной дополнительной зоне предварительного нагрева с псевдоожиженным слоем, последующее восстановление в, по крайней мере, одной дополнительной зоне восстановления с псевдоожиженным слоем, уплотнение и брикетирование, при этом газ из зоны восстановления направляют в зону предварительного нагрева, отводят из зоны предварительного нагрева, и после очистки от СО2 и нагрева направляют в дополнительную зону восстановления для получения горячебрикетированного губчатого железа, а после прохождения через нее осуществляют частичное дожигание газа для повышения температуры и подают его в зону дополнительного предварительного нагрева для получения горячебрикетированного губчатого железа. При этом к газу, отводимому из зоны предварительного нагрева, перемешивают газ, выходящий из зоны восстановления, а в зону предварительного нагрева с леев 26825 доожиженным слоем подают, преимущественно, гематитовую и/или магнетитовую мелкозернистую руду и/или рудную пыль, и после восстановления, по крайней мере, в одной зоне восстановления с псевдоожиженным слоем принудительно транспортируют предпочтительно посредством пневмотранспортирования в кипящий и/ или неподвижный слой ллавильно-газификационной зоны и там расплавляют. Часть восстановительного газа, полученного в плавильно-газификационной зоне, подводят в зону восстановления для получения псевдоожиженного слоя, а другую часть очищают в горячем циклоне и скруббере, после чего примешивают в качестве охлаждающего газа к первой части восстановительного газа, подводимой к зоне восстановления, либо часть восстановительного газа, полученного в плавильно-газификационной зоне, подводят в псевдоожиженный слой зоны восстановления, а другую часть - в горячий циклон, а затем частично в нижнюю часть зоны восстановления, в которой образован кипящий слой. Восстановительный газ, выходящий из зоны восстановления, подвергают частичному досгоранию для повышения температуры, после чего направляют в зону предварительного нагрева, а также этот восстановительный газ подвергают очистке от мелкозернистой фракции в восстановительном циклоне, в котором осуществляют более полное восстановление осаждаемой фракции, после чего осажденную фракцию подводят с помощью инжектора в плавильно-газификационную зону в области ввода кислородсодержащего газа. Кроме того, часть исходного сырья выводят из зоны восстановления с псевдоожиженным слоем и подают через систему шлюзовых затворов с помощью инжектора в плавильно-газификационную зону в области ввода кислородсодержащего газа, или же часть исходного сырья, выводимого из зоны восстановления с псевдоожиженным слоем, вводят в плавильногазификационную зону совместно с осажденной в восстановительном циклоне мелкозернистой фракцией. 5 10 15 20 25 30 > 35 4€ 45 50 Из восстановительного газа из плавильно-газификационной зоны в горячем циклоне улавливают пыль, которую через 55 систему шлюзовых затворов с помощью инжектора и кислородно-пылеугольной горелки вводят в плавильно-газификацмонную зону в область между образующимися в кипящем слое мелкозернистого кок 10 са и кипящим слоем крупнозернистого кокса. Кроме того, часть присадок, необходимую для плавильного процесса, загружают вместе с углем непосредственно в плавильно-газификационную зону, а часть присадок вместе с мелкозернистой рудой загружают в зону предварительного нагрева. В способе используют присадки, загружаемые вместе с углем в плавильногазификационную зону, которые состоят из крупнозернистой фракции, предпочтительно с размером от 4 до 12,7 мм, и присадки, загружаемые вместе с мелкозернистой рудой, которые состоят из мелкозернистой фракции, предпочтительно от 2 мм до 6,3 мм. Восстановление осуществляют в двух отдельно расположенных друг за другом зонах восстановления, причем восстановительный газ подают последовательно из одной зоны к другой противоточно с мелкозернистой рудой, а затем под давлением к зоне предварительного нагрева. Поставленная задача также достигается за счет того, что установка для получения жидкого чугуна или жидких стальных полуфабрикатов, содержащая оснащенный средством для загрузки железной руды и присадок реактор предварительного нагрева с псевдоожиженным слоем, соединенный с ним посредством транспортирующего трубопровода, по крайней мере, один восстановительный реактор с псевдоожиженным слоем, и плавильный газификатор, оснащенный средствами подачи кислородсодержащего газа и твердых носителей углерода, выполненный с отверстиями для выпуска чугуна или стального полуфабриката и шлака и соединенный посредством транспортирующего трубопровода и трубопровода получаемого в газификаторе восстановительного газа с восстановительным реактором, который соединен посредством газопровода с реактором предварительного нагрева, имеющим также газопровод отвода использованного восстановительного газа, согласно изобретению, снабжена линией производства горячебрикетированного губчатого железа, содержащей последовательно расположенные в направлении движения обрабатываемого материала дополнительный реактор предварительного нагрева с псевдоожиженным слоем, оборудованный средством загрузки мелкозернистой руды, по крайней мере, один дополнительный восстановительный реактор с псевдоожиженным слоем и 11 26825 средство для прессования и брикетирования горячего губчатого железа, при этом газопровод отвода использованного восстановительного газа от реактора предварительного нагрева снабжен скруббером для очистки от СО2 и нагревательным узлом и соединен с дополнительным восстановительным реактором, который соединен с дополнительным реактором предварительного нагрева посредством газопровода и -фанспортирующего трубопровода. При этом восстановительный реактор связан с реактором предварительного нагрева трубопроводом для перемешивания газа, выходящего из зоны восстановления в зону предварительного нагрева, а в качестве транспортирующего трубопровода между восстановительным реактором и плавильным газификатором использован пневмотрубопровод, который соединен с плавильным газификатором на высоте псевдоожиженного и/или кипящего слоя. Установка также снабжена трубопроводом для подачи кислорода, подсоединенным к газопроводу между реактором предварительного нагрева и восстановительным реактором, причем восстановительный реактор выполнен по высоте переменного диаметра с переходной конической частью, при этом диаметр нижней части реактора меньше диаметра верхней части, а трубопровод для получаемого в газификаторе восстановительного газа соединен с переходной конической частью восстановительного реактора. Реактор предварительного нагрева выполнен с конической нижней частью, соединенной с газопроводом от восстановительного реактора, и восстановительный реактор снабжен расположенным на высоте псевдоожиженного слоя узлом для выноса мелкозернистых фракций с транспортирующим трубопроводом, ведущим к пневмотрубопроводу, входящему на высоте неподвижного или псевдоожиженного слоев в плавильный газификатор. Установка может быть также снабжена вторым восстановительным реактором с псевдоожиженным слоем, расположенным под восстановительным реактором. На фиг. 1-3 показана предлагаемая установка. Позицией 1 обозначен реактор, пре/Зг варительного нагрева, выполненный в виде реактора предварительного нагрева с псевдоожиженным слоем, в который через транспортирующий трубопровод 2, входящий в реактор на высоте зоны 3 псевдоожиженного слоя (зоны предваритель 5 10 15 20 25 30 35 40 45 50 55 12 ного нагрева), загружается исходное сырье, содержащее железную руду и присадки. На верхнем конце шахтообразно выполненного реактора 1 предварительного нагрева с псевдоожиженным слоем осуществляется отсос образующихся в нем и протекающих через него газов через газоотводящий трубопровод 4, оборудованный газоочистительным циклом 5 и газовым скруббером 6, а также скрубберомВентури Эти газы получаются как высокоценный газ -с теплотворной способностью около 8000 КДж/Нм3, который может использоваться по различному назначению, например, для получения тока с использованием или без использования кислорода. Предварительно нагретое в реакторе 1 предварительного нагрева с псевдоожиженным слоем исходное сырье поступает через транспортирующий трубопровод 7 в восстановительный реактор 8, выполненный также с псевдоожиженным слоем, и восстанавливается в нем по большей части окончательно. Через транспортирующий трубопровод 9 для пневматического транспортирования губчатого железа с помощью инжектора N2 в этом случае может быть использовано и другое устройство для принудительной транспортировки - губчатое железо, полученное в восстановительном реакторе 8 с псевдоожиженным слоем, подается в плавильный газификатор 10, а именно он поступает в него на высоту кипящего слоя I, II и/или на высоте находящегося под ним неподвижного слоя I. Плавильный газификатор имеет один, по меньшей мере, подвод 11 для угля и присадок, а также несколько расположенных на разной высоте сопел 12 для подвода кислородсодержащего газа. В плавильном газификаторе 10 ниже зоны плавильной газификации, образованной неподвижным слоем I, лежащим над ним слоем II кипящего крупнозернистого кокса и лежащим поверх него слоем III мелкозернистого кокса, с расположенным поверх них раскислительным пространством IV, собирается расплавленный чугун 13 и расплавленный шлак 14, которые по-отдельности сливаются через отверстия 15, 16. В плавильном газификаторе 10 из носителей углерода и кислородсодержащего газа получают газ-восстановитель, который собирается в раскислительном пространстве IV выше кипящего слоя III и отводится через газопровод 17 в восстановительный реактор с псевдоожиженным слоем, а именно, через имею 13 26825 щие форму усеченного конуса, предусмотренноое для получения псевдоожиженного слоя 18 или кипящего слоя 18 (зона восстановления), сужение газораспределительного основания 19 восстановительного реактора 8 с псевдоожиженным слоем, имеющего, в основном, шахтообразную форму, по примеру которого с помощью кольцевого трубопровода 20 подводится газ-восстановитель. Крупные частицы твердого вещества, которые не могут находиться в псевдоожиженном слое во взвешенном "состоянии, падают под действием силы тяжести е центральной части. Этот центральный вынос 21 твердого вещества выполнен таким образом, что за счет радиальной подачи газа 22 в цилиндрической части 23 емкости с конусным основанием 24, расположенным ниже газораспределительного основания 19, имеющего форму усеченного конуса, образуется неподвижный слой, благодаря чему может обеспечиваться удовлетворительное восстановление и крупных частиц. За счет выполнения газораспределительного основания 19 в виде усеченного конуса происходит изменение скорости по высоте опорожняющейся трубы. Следствием этого является установление более узкого диапазона зернистости. Благодаря соответствующему расположению сопел в газораспределительном основании 19 может быть получен циркулирующий внутри псевдоожиженный слой, скорость которого в центре выше, чем по краям. Образование такого псевдоожиженного слоя может происходить как в восстановительном реакторе 8, так и в реакторе 1 предварительного нагрева. Часть газа-восстановителя, выходящего из плавильного газификатора, подвергается очистке в горячем циклоне 25, охлаждеуию в следующем за ним скруббере 26 и с помощью компрессора 27 через газопровод 28 снова смешивается с восстановительным газом, выходящим из плавильного газификатора 10. Пыль, осаждающаяся в горячем циклоне 25, возвращается через инжектор с газом N 2 29 в плавильный газификатор 10. Часть еще не охлажденного - газавосстановителя, выходящего из горячего циклона 25, поступает через газопровод 22, образованный кольцевым трубопроводом, в восстановительный реактор 8 с псевдоожиженным слоем над его цилиндрической частью 23. Газ, отводимый из восстановительного реактора 8 с псевдоожиженным слоем, 5 10 15 20 25 30 35 40 45 50 55 14 через газопровод 30, подводится в восстановительный циклон 31, в котором осаждается еще содержащаяся в газе-восстановителе мелкозернистая фракция и окончательно восстанавливается. Эта мелкозернистая фракция вводится через транспортирующий трубопровод 32 и инжектор 33 с газом N 2 в плавильный газификатор 10, приблизительно, на высоте верхнего конца неподвижного слоя I. Частично окисленный газ-восстановитель, выходящий из восстановительного циклона 8, поступает через газопровод ЗО" в реактор 1 предварительного нагрева с псевдоожиженным слоем, однако при этом для нагрева газа восстановителя часть его сгорает, а именно в камере 34 сгорания, в которую входит трубопровод 35, подающий кислородсодержащий газ. Из восстановительного реактора 8 с псевдоожиженным слоем часть окончательно восстановленного сырьевого материала отводится приблизительно на высоте псевдоожиженного слоя 18 с помощью выгружающего шнека 36, и подается с помощью транспортирующего трубопровода 37 через инжектор 33 газа N 2 в плавильный газификатор 10 приблизительно на высоте верхнего конца неподвижного слоя I, предпочтительно вместе с мелкозернистой фракцией, полученной из восстановительного циклона 31. Мелкозернистая фракция, осажденная в циклоне 5, куда он подводится трубопроводом 4, подающим готовый к употреблению газ через транспортирующий трубопровод 38 с шлюзовыми затворами 39, которые также установлены и на других транспортирующих трубопроводах 32, 37 для частично или полностью восстановленного газа, подводится через кольцевой трубопровод 20, подводящий газ-восстановитель в восстановительный реактор 8 с псевдоожиженным слоем. Работа установки согласно фиг. 1 осуществляется следующим образом. Подготовленная мелкозернистая руда - просеянная и высушенная - загружается при следующем распределении зернистости: 0,044 мм = около 20%, 0,044-6,3 мм = около 70%, 6,3-12,7 мм = около 10%, и с влажностью около 2% пневматически . или с помощью ленточного транспортера с большим углом подъема или вертикального транспортера в реактор 1 предварительного нагрева. Там происходит предварительный нагрев в зоне 3 гюевдоожиженного слоя до температуры около 860°С и вследствие восстановительной атиюс* 15 26825 феры, в случае необходимости, подвергается предварительному восстановлению приблизительно до стадии вюстита. Для этого процесса предварительного восстановления газ-восстановитель должен иметь, по меньшей мере, 25% СО + Н 2 для того, чтобы обеспечить достаточную эффективность восстановления. Затем предварительно нагретая и в случае необходимости предварительно восстановленная мелкозернистая руда, преимущественно, под действием силы тяжести - поступает в восстановительный реактор 8, в псевдоожиженном или кипящем слое 18 которого мелкозернистая руда в значительной мере восстанавливается при температуре около 850°С до стадии Fe. Для этого процесса восстановления газ должен иметь содержание СО + Н 2 по меньшей мере, 68%. В восстановительном реакторе 8 происходит сепарация мелкозернистой руды, причем фракция менее 0,2 мм захватывается в восстановительном циклоне 31 газом-восстановителем. Во время сепарации твердого вещества под действием сил, создаваемых в циклоне, происходит окончательное восстановление мелкозернистой фракции руды менее 0,2 мм. Более мелкозернистая фракция, выносимая из псевдоожиженного слоя 18 восстановительного реактора 8 с помощью выгружающего шнека 36 подводится через шлюзовые затворы 39 вместе с осажденной в восстановительном циклоне 31 мелкозернистой рудой посредством инжектора 33 с газом N 2 в плавильный газификатор 10 в зону плоскости вдувания кислородсодержащего газа. Более крупная фракция твердого вещества из нижней зоны восстановительного реактора 8 через шлюзовые затворы 39 и с помощью инжектора 29 газа N 2 или под действием собственной силы тяжести загружается или вдувается в плавильный газификатор 10 в зону кипящего слоя Ш мелкозернистого кокса. Пыль (преимущественно с содержанием Fe и С), вводится в горячий циклон 25 через шлюзовые затворы 39 с помощью инжектора 29 газа N 2 и с помощью кислородопылеугольной горелки в плавильный газификатор 10 в зону между кипящим слоем III мелкозернистого кокса и кипящим слоем крупнозернистого кокса. Необходимые для ведения процесса присадки загружаются с целью предварительного нагрева и кальцинирования в крупнозернистом состоянии, предпочтительно, с размером зерен от 4 до 12,7 мм 5 10 15 20 25 30 35 40 45 50 55 16 через линию 11 для загрузки угля и в мелкозернистом состоянии, предпочтительно с размером зерен от 2 до 6,3 мм через линию 2 для загрузки мелкозернистой руды. Для мелкозернистой руды с большей длительностью восстановления, как это представлено на фиг. 2, имеется второй (а также если необходимо, третий) восстановительный реактор 8 с псевдоожиженным слоем с дополнительным восстановительным реактором (циклоном) 3 1 , включенный с первым восстановительным реактором 8 последовательно или параллельно. Во втором восстановительном реакторе мелкозернистая руда восстанавливается до стадии вюстита, а в первом восстановительном реакторе 8 до стадии Fe. В этом случае фракция твердого вещества, выносимая из псевдоожиженного слоя 18 второго восстановительного реактора с помощью выгружающего шнека 36, загружается вместе с более крупной фракцией твердого вещества из нижней зоны второго восстановительного реактора 8 под действием силы тяжести в первый восстановительный реактор 8. Мелкозернистая руда, осаждающаяся во втором восстановительном циклоне 3 1 , подводится вместе с мелкозернистой рудой, осаждающейся в первом восстановительном циклоне 31 с помощью инжектора 33 с газом N 2 в плавильный газификатор 10 в зону плоскости вдувания кислородсодержащего газа. Если в случае применения двух восстановительных реакторов 8, с псевдоожиженным слоем и двух восстановительных циклонов 31 не достигается рабочее давление для компенсации потерь давления в системе, газовая смесь, необходимая для реактора 1 предварительного подогрева, доводится с помощью компрессора 40 до необходимого давления. В этом случае газ из второго восстановительного циклона 31 очищается в скруббере 4 1 . Кроме того, сжимается только часть газового потока - другая же часть отводится в виде газа, готового для использования, через трубопровод 42, и смешивается в смесительной камере 43 с кислородсодержащим газом, подводимым по трубопроводу 44, после чего в реакторе 1 предварительного нагрева может произойти частичное сжигание газа-восстановителя с целью достижения необходимой температуры предварительного нагрева мелкозернистой руды. Высококачественный, готовый к использованию газ, полученный при произ 26825 17 водстве чугуна, может использоваться, как указано выше, для получения электрического тока с или без кислорода. Согласно еще одной предпочтительной форме выполнения,' представленной на фиг. 3, готовый к использованию газ после очистки СО2 - 45 и нагрева 46 до, приблизительно, 850°С в качестве газа-восстановителя, как описано ниже. Для получения горячебрикетированного железа мелкозернистая руда одинаковой спецификации с помощью газа-восстановителя предварительно нагревается и восстанавливается на тех же агрегатах, как и при получении чугуна. Окончательно восстановленные зернистые фракции из, по меньшей мере, одного восстановительного реактора 8 и из восстановительного циклона 31 вдуваются с помощью инжектора 33 с газом N 2 в загрузочный бункер 47. Альтернативно более крупнозернистая фракция может загружаться под действием силы тяжести из нижней зоны восстановительного реактора 8 в загрузочный бункер 47. Химический состав руды В заключение окончательно восстановленная мелкозернистая руда, металлизированная приблизительно .на 92%, имеющая температуру, по меньшей мере, 5 750°С, поступает под действием силы тяжести через шнек 48 предварительного уплотнения с регулируемым двигателем в вальцовый брикетирующий пресс 49. В нижеследующих примерах предс10 тавлены типичные параметры способа согласно изобретению, которые обеспечиваются при работе установки согласно изобретению в формах выполнения, пока-' занных на фиг. 1-3. 15 Пример. Химический Значения в сухом состав угля состоянии, %: 20 25 С Н N О S Зола .77 4,5 f,8 7,6 0,5 9,1 61,5 фикс Значения во влажном веществе, %: 62,84 87,7 0,73 0,44 6,53 0,49 0,15 Fe СаО MgO S»O2 MnO 3 Потери при прокаливании Влажность Распределение зернистости в мел» зернистой руде + 10мм 0 10-6 мм 5,8% 6-2 мм 44,0% 0.6J-0.125 мм 13,0% - 0,125 мм 7,6% Присадки Значения в сухом веществе, % * СаО 45,2 MgO 9,3 SiO2 1,2 ' Al 0 , 0,7 MnO 0,6 18 40 45 50 Потери при прокаливании 39,1% 55 Для получения 42 т чугуна в час на установке согласно фиг. 1 газифицировали 42 т угля в час с помощью 29000 ЫмЧХ/час. Расход руды составил при этом 64 т/час, а расход присадок 14 т/час. 0,08 2 Полученный чугун имел наряду с железом следующий состав, %: С 4,2 Si 0,4 Р 0,07 Мп 0,22 S 0,04 Готовый к употреблению газ, получен* ный на установке для производства чугуна, составил 87000 Ым3/час и имел еле* дующий состав, %: СО 36,1 СО 2 26,9 Н2 16,4 И2О 1,5 N 2 +Ar 18,1 СН 4 1,0 H2S 0,02 Тепловая способность 6780 К Д Ж / N M 3 При дальнейшем использовании газа, полученного из установки для производства чугуна в процессе изготовления брикети 20 26825 19 со со, рованного в горячем состоянии железа согласно фиг. 3 можно получить 29 т горячих брикетов в час. Необходимый для этого рецикл-газ составил 36.000 N M 3 / час. Брикетированное в горячем состоянии губчатое железо имеет следующий химический состав, %: Металлизация 92 Н2О N. + Аг 21,6 44,1 10,6 2,8 19,9 1.0 Теплотворная способность 4200 К Д Ж / N M ; Потребность в мощности электричесС 1 10 кого тока, необходимого в установке для 0,01 S получения горячебрикетированного желеР 0,03 за, составляет 23 МВт. Готовый к употКоличество готового к употреблению реблению газ, полученный на установке газа, полученного на установке для изгодля изготовления горячебрикетированного товления горячебрикетированного железа, составляет 79.000 Ым3/час, при этом газ 15 железа, соответствует термической мощности 145 МВт. имеет следующий состав, %: 16 13 N 3 tf Фт.1 SZ892 26825 *. **•* Упорядник Техред М. Келемеш Коректор М.Куль Замовлення 531 Тираж *• * Підписне Державне патентне відомство України, 254655, ГСП, Київ-53, Львівська пл., 8 Відкрите акціонерне товариство "Патент", м. Ужгород, вул. Гагаріна, 101

ДивитисяДодаткова інформація

Автори англійськоюKepplinger Werner, Panajiotis Matzawrakos, SCHENK Johannes, Siuka Dieter, Bohm Christian

Автори російськоюКепплингер Вернер, Панайиотис Матцаврокос, ШЕНК Йоханнес, Сиука Дитер, Бём Кристиан

МПК / Мітки

МПК: C21B 11/00, C21B 13/14

Мітки: установка, сталевих, спосіб, чавуну, рідких, здійснення, напівфабрикатів, одержання, рідкого

Код посилання

<a href="https://ua.patents.su/12-26825-sposib-oderzhannya-ridkogo-chavunu-abo-ridkikh-stalevikh-napivfabrikativ-i-ustanovka-dlya-jjogo-zdijjsnennya.html" target="_blank" rel="follow" title="База патентів України">Спосіб одержання рідкого чавуну або рідких сталевих напівфабрикатів і установка для його здійснення</a>

Попередній патент: Спосіб виробництва цукру

Наступний патент: Банкнота, документ або цінний папір із захисними сітками

Випадковий патент: Спосіб лікування телят при еймеріозно-стронгілоїдозній інвазії