Спосіб одержання рідкого чавуну і установка для здійснення способу

Текст

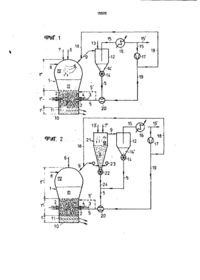

1. Способ получения жидкого чугуна, включающий предварительное восстановление полидисперсной руды в кипящем слое, отделение мелкой фракции руды воздушной сепарацией посредством восстановительного газа и обработку ее в высокотемпературном циклоне, раздельную подачу предварительно восстановленных фракций руды и остальных фракций руды в различные зоны плавильного газификатора, расплавление с получением жидкого чугуна и восстановительного газа, используемого в стадии предварительного восстановления, путем подачи угля и кислородсодержащего газа, о т л и ч а ю щ и й с я тем, что отделению и обработке в циклоне подвергают фракцию менее 0,2 мм, при этом мелкую и остальные фракции перед подачей в зону расплавления газификатора восстанавливают полностью. 2. Способ по п . 1 , о т л и ч а ю щ и й с я тем, что фракцию руды 0.2-2 мм восстанавливают полностью в кипящем слое. 3. Способ по пп. 1-2, о т л и ч а ю щ и й с я тем, что полностью восстановленную фракцию менее 2 мм вдувают в плавильный газификатор на уровне вдувания кислородсодержащего газа или в зоне коксовой постели. 4. Способ по пп.1-3, от л и м е ю щ и й с я тем, что фракцию руды 2-20 мм дополнительно восстанавливают в неподвижном слое. 5. Способ по пп. 1-4, о т л и ч а ю щ и й с я тем, что предварительно восстановленную РУДУ Фракции 2-20 мм подают в успокоитель* ную зону плавильного газификатора. 6. Установка для получения жидкого чугуна, содержащая реактор для предварительного восстановления, имеющий зоны кипящего и неподвижного слоя и соединенный с циклоном для обработки отделенной мелкой фракции руды, плавильный газификатор, имеющий узлы ввода угля, кислородсодержащего газа, флюса и предварительно восстановленной руды, трубопровод восстановительного газа, соединяющий плавильный газификатор с реактором предварительного восстановления и узлы транспортирования предварительно восстановленной руды от циклона и реактора, соединенные с плагальным газификатором на разных уровнях, о т л и ч а ю щ а я с я тем, что реактор предварительного восстановления выполнен с отдельными узлами транспортирования предварительно восстановленной руды от зон кипящего и неподвижного слоев, при этом узлы транспортирования от циклона и от зоны кипящего слоя реактора предварительного восстановления руды соединены с нижней частью плавильного газификатора. С > сл ел о сл о 15505 Группа изобретений относится к способам и установкам для получения чугуна из железных руд, содержащих фракции с размерами частиц менее 0,2 мм. Известны способы переработки зерни- 5 стых руд с диаметром зерен менее 0,1 мм [1]. Мелкие руды с диаметром частиц менее 0,5 мм восстанавливают в циркулирующем псевдоожиженном слое [2]. Однако все эти способы не пригодны для переработки же- 10 лезных руд с широким диапазоном размеров частиц, как это, например, имеет место в случае с непросеянными мелкими рудами или с мелкими рудами, которые были отсеяны из крупной рудной фракции. Подобного 15 рода руды не удается промышленно перерабатывать в чугун без предварительной обработки в варочной печи или в соответствии с другими способами восстановления расплава. Это относится, в частности, к мелким 20 рудам, которые содержат пылевую часть, причем под этим понимаются частицы руды, которые имеют диаметр менее 0,2 мм (фракция А), в отличие от частиц с большими размерами {фракция В). Подобного рода руды 25 перед их переработкой необходимо предварительно перемалывать и агломерировать до единого размера частиц. Известны способ и установка для восстановления расплава мелкой руды, в соот- 30 ветствии с которыми руду после прохождения двух не описанных более подробно агрегатов предварительного восстановления подают в плавильный реактор, где газы взаимодействуют с металлами на уров- 35 не вдувания кислорода [3]. Эта установка, однако, не пригодна для переработки мелких руд, которые имеют широкий диапазон размеров частиц, так как во время загрузки в первый агрегат предварительного восста- 40 новления па встречный поток восстановительного газа увлекает за собой по меньшей мере пылеобразную часть руды и выносит ее из агрегата. Обратный возврат этой части руды в изобретении не предусмотрен. Дру- 45 гой недостаток указанного способа заключается в том, что мелкую руду в предварительно восстановленном состоянии подают в плавильный реактор вблизи зоны плавления и поэтому возникает допол- 50 нительный расход тепла, который должен быть покрыт с помощью плазменных горелок. В соответствии с другим способом восстановления расплава железных руд пред- 55 варительное восстановление осуществляют в псевдоожиженном слое реактора предварительного восстановления [4]. Однако и в соответствии с этим способом последующее восстановление осуществляют лишь в реак торе для взаимодействия газов с металлами, вследствие чего это приводит к высокому расходу энергии и тем самым к снижению температуры в реакторе. Проблема переработки пылевидной части руды, которая неизбежно увлекается восстановительным газом и выносится из реактора предварительного восстановления, здесь также не решена Наиболее близким к заявляемому способу является способ получения жидкого чугуна, включающий предварительное восстановление полидисперсной руды в кипящем слое, отделение мелкой фракции руды воздушной сепарацией посредством восстановительного газа и обработку ее в высокотемпературном восстановительном циклоне, раздельную подачу предварительно восстановленных фракций руды и отделенных фракций руды в различные зоны плавильного газификатора, их расплавление путем подачи угпя и кислородсодержащего газа с получением жидкого чугуна и восстановительного газа, используемого в стадии предварительного восстановления [5]. Установка для реализации этого способа содержит реактор для предварительного восстановления, имеющий зоны кипящего и неподвижного слоя и соединенный с высокотемпературным восстановительным циклоном для обработки мелкой фракции руды, плавильный газификатор, имеющий узлы ввода угля, кислородсодержащего газа, присадок и предварительно восстановленной руды, трубопровод подачи восстановительного газа, соединяющий плавильный газификатор с реактором предварительного восстановления и узлы транспортирования предварительно восстановленной руды от высокотемпературного восстановительного циклона и реактора, соединенные с плавильным газификатором на разных уровнях. Недостатком описанных способа и устройства является недостаточная эффективность переработки пылевидной части руды с размерами частиц до 0,2 мм, так как в высокотемпературный восстановительный циклон попадают фракции сдостаточно широким диапазоном размеров, в результате чего возникает необходимость оптимизации режимов его работы по отношению к наиболее представительным фракциям руды, тогда как поток восстановительного газа захватывает пылевидные частицы руды с размерами менее 0,2 мм уже при загрузке руды в кипящий слой и выносит эту фракцию из зоны реакции, в результате чего эта часть руды теряется. Задачей настоящего изобретения является устранение этих недостатков при переработке железных руд с различными 15505 размерами частиц, в частности, с пылевидпящем слое сравнительно дольше находиной частью, и создание способа и установки, лись в контакте с восстановительным газом, с помощью которых возможна переработка По сравнению с используемыми обычно в в чугун руд с широким спектром размеров технологии непосредственного восстановчастиц без предварительного их измельче- 5 ления шахтными печами кипящий слой обесния и агломерации. печивает более быстрое и тем самым более Поставленная цель достигается тем, что производительное восстановление. в способе получения жидкого чугуна, котоКроме того, полностью восстановленрый включает предварительное восстановную фракцию руды с размерами менее 2 мм, ление полидисперсной руды в кипящем 10 т.е. обе окончательно восстановленные слое, отделение мелкой фракции руды возфракции А и В, предпочтительно подавать в душной сепарацией посредством восстаноплавильный газификатор на уровне подачи вительного газа и обработку ее в кислородсодержащего газа или в зоне коквысокотемпературном восстановительном совой постели. Благодаря высокой степени циклоне, раздельную подачу Предваритель- 15 металлизации восстановленных фракций А но восстановленных фракций руды и отдеи В в плавильном реакторе для взаимодейленных фракций руды в различные зоны ствия газов с металлами расходуется меньплавильного газификатора, их расплавление ше тепла для производства жидкого чугуна. путем подачи угля и кислородсодержащего Если фракция В содержит частицы диагаза, с получением жидкого чугуна и восста- 20 метром максимум 5 мм, то эту фракцию такновительного газа, используемого в стадии же предпочтительно направляют через предварительного восстановления, отделякипящий слой, через который пропускают ют фракцию руды с размерами менее 0,2 мм восстановительный газ, посредством чего ту и затем обрабатывают ее в высокотемперачасть, которая имеет размеры частиц диатурном восстановительном циклоне, при 25 метром менее 2 мм (фракция В1), отделяют, этом остальные фракции руды перед подаа часть с размером частиц диаметром свыше чей в зону расплавления плавильного гази2 мм (фракция В2), подвергают дальнейшему фикатора восстанавливают полностью. восстановлению посредством того, что направляют ее через неподвижный слой, через Предпочтительно фракцию с размерами частиц до 0,2 мм (фракция А) окончательно 30 который одновременно пропускают в ос ста: новительный газ. Вследствие этого достигавосстанавливают в восстановленном циклоют очень высокой степени металлизации не, в который подают восстановительный даже частиц руды с размерами от 2 мм до 5 газ, содержащий частицы этой фракции. Для мм, так что восстановленная часть В1 можно окончательного восстановления достаточно того промежутка времени, который обычно 35 подавать в плавильный газификатор в зоне на уровне вдувания кислорода или выше этотребуется для отделения твердого вещества го уровня в зоне коксовой постели, а восстаот газа в циклоне, что обусловлено небольновленная часть В2 можно подавать в шим диаметром частиц руды фракции А. Цеплавильный газификатор выше уровня вдулесообразно при этом фракцию руды с размерами 0,2-2 мм восстанавливать в киля- АО вания кислорода, причем в результате из обеих частей выплавляют жидкий чугун. щем слое полностью. Оставшуюся после отделения фракции А фракцию руды с При наличии в руде фракции с размераразмерами частиц свыше 0,2 мм (фракция В) ми 2-20 мм ее дополнительно восстанавлитакже предварительно восстанавливают до вают в неподвижном слое. известной степени восстановительным га- 45 Важно, что предварительно восстановзом, причем степень предварительного восленную фракцию руды с размерами 2-20 мм становления естественно тем меньше, чем подают в успокоительную зону плавильного крупнее частицы руды. Предварительно восгазификатора. становленные частицы руды диаметром меВ установке для получения жидкого чунее 2 мм могут быть окончательно 50 гуна по настоящему изобретению, содержавосстановлены простым способом благодащей реактор для предварительного ря тому, что они под собственным весом восстановления, имеющий зоны кипящего и перемещаются через кипящий слой, через неподвижного слоя и соединенный с высокоторый пропускают восстановительный котемпературным восстановительным цикгаз, чем и достигают их окончательного вое- 55 лоном для обработки отделенной мелкой становления, Частицы руды такого размера фракции руды, плавильный газификатор, после этой обработки имеют практически имеющий узлы ввода угля, кислородсодертакую же высокую степень металлизации, жащего газа, флюса и предварительно как и фракция А после осаждения в восставосстановленной руды, трубопровод новительном циклоне, потому что они в кивосстановительного газа, соединяющий 15505 В плавильный газификаторе реактором предваПосредством трубопровода 8 верхняя рительного восстановления и узлы транспорзона плавильного газификатора сообщается тирования предварительно восстановленной с реактором предварительного восстановлеруды от высокотемпературного восстановиния руды 11 который имеет загрузочное усттельного циклона и реактора предваритель- 5 ройство для присадок 12, загрузочное ного восстановления, соединенные с устройство 13 для руды и разгрузочное устплавильным газификатором на разных уровройство 14 для полностью восстановленной нях, согласно изобретению, реактор предвамелкой руды. Реактор 11 по крайней мере в рительного восстановления выполнен с нижней части выполнен коническим и имеет отдельными узлами транспортирования 10 нижний и верхний участки, которые предпредварительно восстановленной руды от назначены для формирования соответствензон кипящего и неподвижного слоев, при но кипящего слоя V и успокоительной зоны этом узлы транспортирования от высокотемVI, снабжен соплами 15 для подачи восстапературного восстановительного циклона и новительного газа, а разгрузочное устройстот зоны кипящего слоя реактора предвари- 15 во 14 соединено с трубопроводом 16 для тельного восстановления соединены с нижтранспортировки восстановленной руды. ней частью плавильного газификатора. Верхний участок реактора 11 посредстНа фиг.1 схематично показана установвом трубопровода 17 сообщается с верхней ка для переработки пылеватой рудые размечастью высокотемпературного восстановирами частиц до 1 мм; на фиг.2 - установка 20 тельного циклона 18, содержащего разгрудля переработки пылеватой руды с размеразочное устройство 19 и трубопровод длями частиц не более 0,5 мм; на фиг.З - устаотвода газа 20, который через охладитель 21, новка для переработки пылевэтой руды с трубопровод 22, воздуходувку 23 и трубопразмерами частиц до 5,0 мм; на фиг.4 - устаровод 24 соединен с инжектором 25. Выход новка для переработки пылеватой руды с 25 инжектора 25 подключен к трубопроводу 5 размерами частиц до 20 мм. для транспортировки восстановленной руды, а зона разряжения инжектора 25 посредНаиболее ясно сущность способа устаством трубопровода 26 сообщается с новки по настоящему изобретению предтрубопроводом 16 и выходом разгрузочного ставлена установкой для переработки пылеватой руды с размерами частиц до 1 мм, 30 устройства 19 высокотемпературного восстановительного циклона 18. изображенной на фиг.1, содержащей плавильный газификатор 1 для взаимодействия Установка имеет также ответвление 27 газов с металлами, который имеет нижний от трубопровода 24, сообщающего последучасток, средний участок, предназначенный ний с трубопроводом 8, а трубопровод 22 для формирования неподвижных слоев I и II, 35 может иметь ответвление 28 для отвода охи расширенный верхний участок, предназлажденного восстановительного газа для наченный для формирования в нем кипящедругих технологических целей. го слоя III и успокоительной зоны IV. В Способ по изобретению реализуется средний участок введены сопла 2 (горелки) с этой установкой следующим образом. подводящим узлом для ввода кислорода в 40 В установившемся режиме работы в виде трубопровода 3. В этой зоне на уровне плавильный газификатор 1 подают кислород сопел 2 расположены узлы для ввода содерпо трубопроводу 3 к горелкам 2, кусковой жащего углерод материала и транспортиуголь через загрузочное устройство 6 и полровки восстановленной руды в виде ностью восстановленную руду по трубопросоответственно трубопровода 4 и трубопро- 45 воду 5. При этом в газификаторе 1 вода 5. Альтернативно трубопровод 5 может образуются неподвижные слои I и II из круптакже входить выше уровня сопел в зоне ных частиц кокса, первый из которых не верхней коксовой постели в плавильный гаомывается газом, а второй образует коксозификатор, как это показано на фиг.1 пунквую постель и его постоянно омывает постутирной линией. 50 пающий из подводящего трубопровода 3 кислородсодержащий газ с образованием В верхней расширенной зоне плавильвосстановительною газа. Выше неподвижного газификатора 1 имеются загрузочное ного слоя I) формируется кипящий слой III в устройство 6 для кускового угля с диаметром виде небольших частиц кокса, взвешенных кусков до 40 мм и загрузочное устройство 7 для флюса. Кроме того, верхняя зона сооб- 55 в потоке восстановительного газа, образующегося в неподвижном слое (I. Более крупщается с трубопроводом 8 для отвода обраные частицы кокса этот поток лишь только зовавшегося в плавильном реакторе затормаживает и они под собственным вевосстановительного газа. Нижний участок сом проваливаются через кипящий слой III в включает ванны 9 и 10 для принятия соответнеподвижный слой II. ственно расплавленного металла и шлака. 15505 Восстановительный газ проходит кипящий слой, попадает в успокоительную зону IV и далее по трубопроводу 8 его подводят к соплам 15 реактора предварительного восстановления 11, где он поддерживает кипя- 5 щий слой V из мелких частиц пылеватой руды, которую загружают в успокоительную зону VI реактора 11 через загрузочное устройство 13. В успокоительной зоне IV реактора 11 происходит предварительное 10 восстановление фракции А, т е. частиц руды с размерами менее 0,2 мм, которую здесь практически полностью захватывает поток восстановительного газа, образуя газопылевую суспензию, которую из зоны успокоения 15 реактора 11 по трубопроводу 17 подают в высокотемпературный восстановительный циклон 18. К моменту попадания суспензии в циклон 18 ее температура составляет около 800°С. 20 В циклоне 18 фракцию А полностью восстанавливают с помощью восстановительного газа, отделяют от него и через выпускное устройство 19, трубопровод 26, инжектор 25 и трубопровод 5 потоком очи- 25 щенного и охлажденного газа подают непосредственно в зону плавления плавильного газификатора 1, или в зону на уровне подачи кислорода или над нею, в зону коксовой постели. 30 Очищенный от рудной фракции восстановительный газ по трубопроводу 20 подают в охладитель 21, далее по трубопроводу 22 на воздуходувку 23, откуда его по трубопроводу 24 направляют на инжектор 25 и затем 35 по трубопроводу 5 - в соответствующие зоны плавильного газификатора. При необходимости использования в иных целях охлажденный восстановительный газ отбирают из трубопровода 24 через ответвление 40 33. Часть газа из трубопровода 24 подают через ответвление 27 в трубопровод 8. Поток восстановительного газа в успокоительной зоне VI реактора 11 не может захватить фракцию В, которая в данном слу- 45 чае имеет размеры частиц от 0,2 до 1 мм, и она из успокоительной зоны VI, где уже произошло ее предварительное восстановление, попадает в кипящий слой V. Здесь фракция В полностью восстанавливается и 50 ее с помощью разгрузочного устройства 14 извлекают из реактора предварительного восстановления 11 и далее по трубопроводу 16 подают в трубопровод 26 и соединяют с потоком полностью восстановленной фрак- 55 ции А. Здесь обе фракции А и В переплавляют в чугун, который собирают ё ванну 9 для жидкого металла. Таким образом, описанная установка реализует способ получения жидкого чугуна, 10 включающий предварительное восстановление полидисперсной руды в кипящем слое реактора предварительного восстановления 11, отделение фракции А. дисперсность менее 0,2 мм воздушной сепарацией посредством восстановительного газа и успокоительной зоне реактора 11 и ее полное восстановление в высокотемпературном восстановительном циклоне 20, другую фракцию руды В перед подачей в зону расплавления плавильного газификатора 1 полностью восстанавливают, и затем из них выплавляют жидкий чугун. Расплавление этих фракций осуществляют путем подачи угля и кислородсодержащего газа в плавильный газификатор 1, с получением восстановительного газа, который затем используют для восстановления фракций руды в реакторе для предварительного восстановления 11 и высокотемпературном восстановительном циклоне 18. Установка, показанная на фиг.2, предназначена для переработки руды с частицами не более 0.5 мм. В отличие от уже описанной установки здесь плавильный га* зификатор 1 снабжен устройством для загрузки руды 13, а плавильный газификатор 1 выполняет еще и функцию реактора предварительного восстановления. Руду загружают в успокоительную зону IV плавильного газификатора 1, где частицы с размерами менее 0,2 мм отделяют потоком восстановительного газа, которые далее этим потоком подают в высокотемпературный циклон 18 для полного восстановления и дальнейшей подачи в зону плавления газификатора 1. В успокоительной зоне IV газификатора происходит лишь частичное восстановление руды дисперсностью более 0,2 мм, но менее 0,5 мм, которые далее под собственным весом проваливаются в кипящий слой НІ, далее в неподвижный слой П. при этом происходит ее полное восстановление. Далее эта фракция достигает зоны плавления плавильного газификатора 1, где и происходит ее расплавление. Таким образом, в этой установке также осуществляют разделение фракций руды и их полное восстановление перед подачей в зону плавления плавильного газификатора 1. На фиг.З показана установка для переработки пылеватой руды с размерами частиц до 5 мм, которая отличается от представленной на фиг.1 тем. что в средней зоне реактора предварительного восстановления 11 имеется дополнительное разгрузочное устройство 29. которое трубопроводом 30 связано с трубопроводом 26. Кроме того, трубопровод 16 подключен к 11 15505 зоне разрежения инжектора 31, установленного на ответвлении 32 трубопровода 24 Инжектор 31 снабжен трубопроводом 33, который введен в плавильный газификатор 1 в зоне разделения верхнего и среднего его 5 участков. Сепарация, восстановление и расплавление частиц с размерами менее 0,2 мм здесь происходит уже известным из описания работы установки по фиг.1. Более круп- 10 ные частицы с размерами до 2 мм также проходят через кипящий слой V, где происходит их полное восстановление, но далее их выводят из реактора 11 с помощью разгрузочного устройства 29, после чего их об- 15 рабатывают как фракцию В в устройстве на фиг.1. Еще более крупные частицы руды с размерами от 2 до 5 мм, отделению которых способствует переменная из-за конической 20 формы реактора скоростьгаза, продолжают восстанавливать в процессе того, как они под собственной тяжестью проваливаются через кипящий слой V, затем попадают в неподвижный слой VII и проходят его. Далее 25 эту фракцию посредством разгрузочного устройства 14 отбирают из реактора 11 по трубопроводу 16 подают на инжектор 31 и наконец по трубопроводу 33 потоком газа подают в граничную зону между кипящим 30 слоем III и верхним неподвижным слоем II плавильного газификатора 1, где ее полностью восстанавливают и затем подают в зону плавления плавильного газификатора 1 и переплавляют в чугун. 35 При переработке руд с частицами диаметром свыше 1 мм реактор 18 выполняют коническим и предусматривают также два уровня 15 для вдувания восстановительного газа. Для оптимального разделения граница 40 между неподвижным и кипящим слоями должна располагаться в конической зоне между уровнями вдувания газа. При помощи газа, подаваемого в верхний уровень, достигается псевдоожижение, фракционирование и 45 восстановление небольших частиц руды, в то время как газ, подаваемый через нижний уровень восстанавливает крупную фракцию РУДЫ. . Таким образом, описанная установка 50 реализует способ получения жидкого чугуна, включающий предварительное восстановление полидисперсной руды в кипящем слое реактора предварительного восстановления 11, отделение мелкой фракции руды, дис- 55 персностью менее 0,2 мм воздушной сепарацией посредством восстановительного газа в успокоительной зоне реактора 11 и ее полное восстановление, в высокотемпературном восстановительном циклоне 20, ос 12 тальные фракции руды перед подачей в зону расплавления плавильного газификатора 1 полностью восстанавливают. Таким образом, в этой установке реализуется разделение фракций руды и подача полностью и предварительно восстановленных фракций в различные зоны плавильного газификатора 1. Вариант устройства, изображенный на фиг.4, предназначен для переработки руды крупностью до 20 мм. Установка имеет загрузочное устройство 34, циклон 35, включенный в разрыв трубопровода 8, разгрузочное устройство 36, трубопроводом 37, подключенный к соплам 38. Сопла 38 имеют также подвод 39 для подачи кислорода. Имеется также соединенный с трубопроводом 5 охладитель 40, трубопровод 41, газодувка 42 для подачи охлаждающего газа и трубопровод 43. Восстановительный циклон 18 имеет также трубопровод 44 для отвода легкого газа, связанный посредством трубопровода 45 с охладителем 40, Принцип действия представленного на фиг.2 варианта установки в соответствии с изобретением соответствует принципу действия представленного на фиг.З варианта. Руду загружают в восстановительный реактор 11, где фракцию А (

ДивитисяДодаткова інформація

Назва патенту англійськоюMethod for cast iron production and plant for method realization

Автори англійськоюWerner Kepplinger

Назва патенту російськоюСпособ получения жидкого чугуна и установка для осуществления способа

Автори російськоюВернер Кепплингер

МПК / Мітки

МПК: C21B 13/14

Мітки: чавуну, способу, спосіб, установка, здійснення, рідкого, одержання

Код посилання

<a href="https://ua.patents.su/10-15505-sposib-oderzhannya-ridkogo-chavunu-i-ustanovka-dlya-zdijjsnennya-sposobu.html" target="_blank" rel="follow" title="База патентів України">Спосіб одержання рідкого чавуну і установка для здійснення способу</a>

Попередній патент: Антена поверхневої хвилі

Наступний патент: Пасова зубчаста передача

Випадковий патент: Рама візка конвеєрної машини