Штампова сталь

Формула / Реферат

(57) Штамповая сталь, содержащая углерод, кремний, хром, марганец, молибден, железо, отличающаяся тем, что она дополнительно содержит никель, ниобий, азот, магний, алюминий и редкоземельные металлы при следующем соотношении компонентов, мас. %;

углерод

0.19-0,33

кремний

0,1-0,8

марганец

0,1-0,8

хром

2,5-3,5

ванадий

0,2-0,8

молибден

1,5-2,5

никель

0,5-1,5

алюминий

0,01-0,2

ниобий

0,1-0,5

азот

0,01-0,07

магний

0,0001-0,01

редкоземельные металлы

0,0001-0,01

железо

остальное,

причем соотношение ферросодержащих элементов удовлетворяет требованию:

Текст

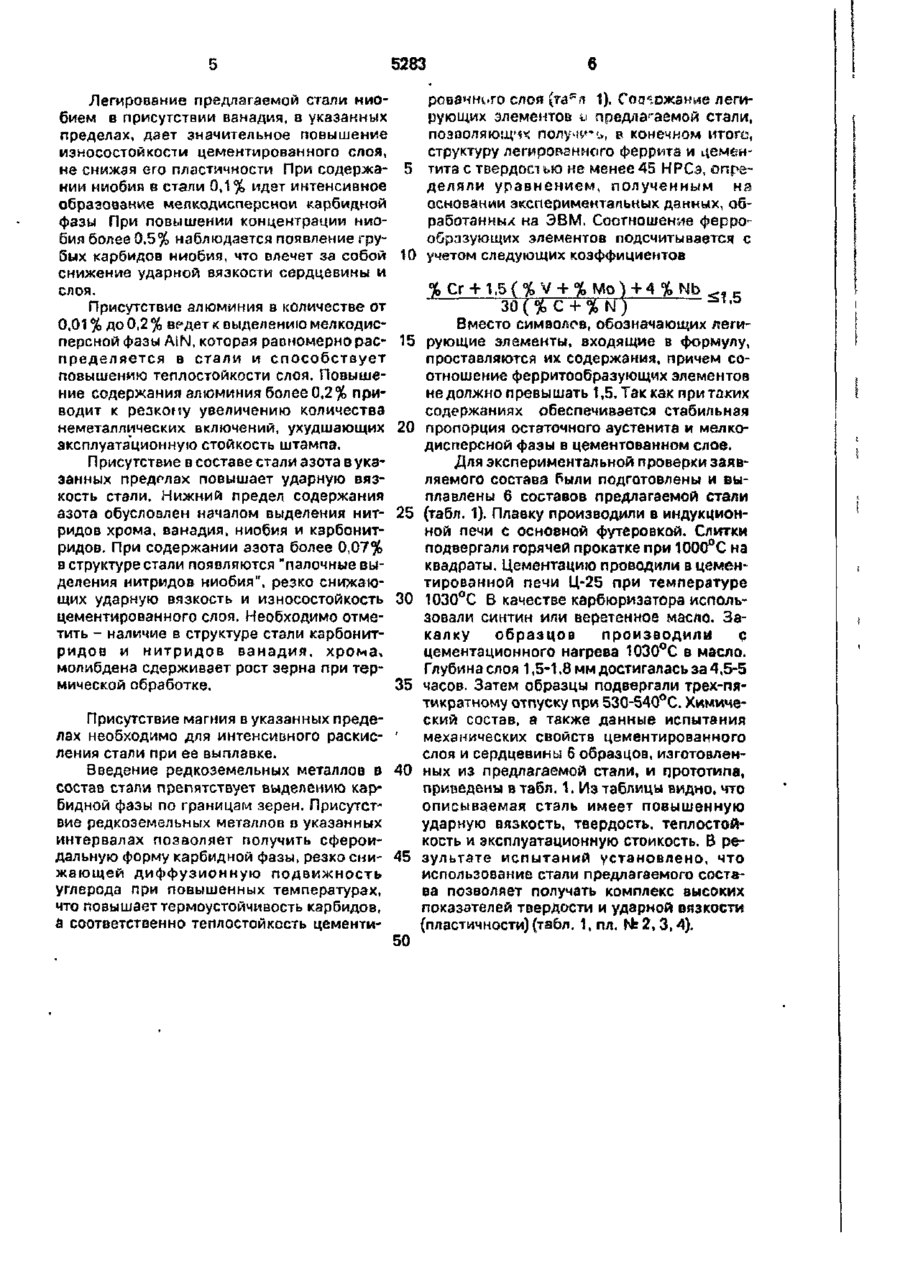

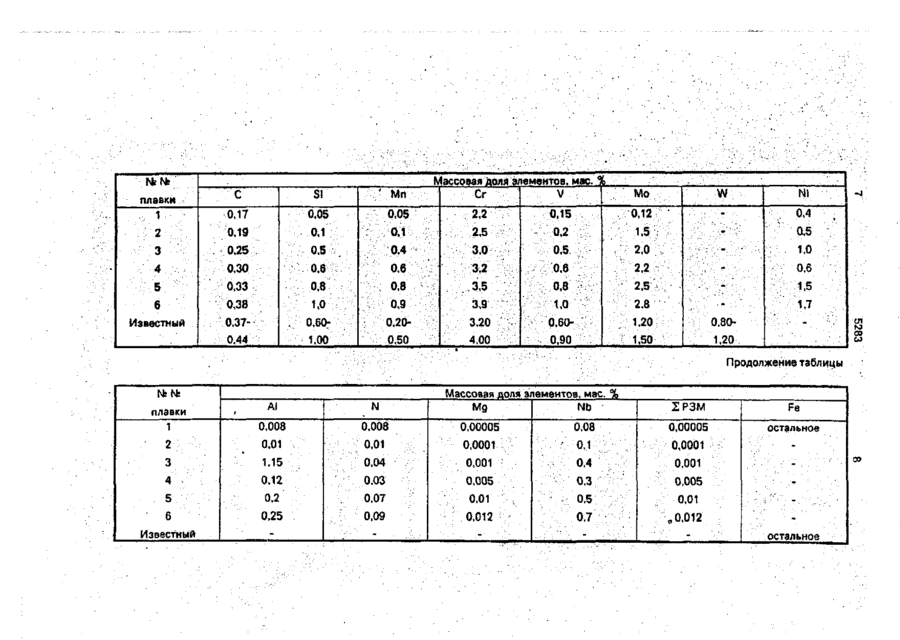

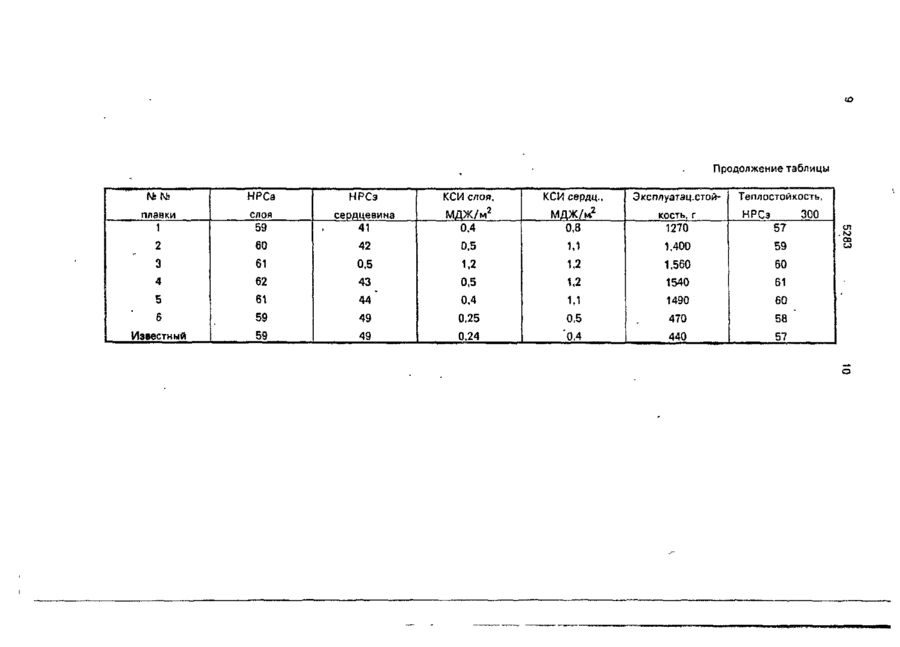

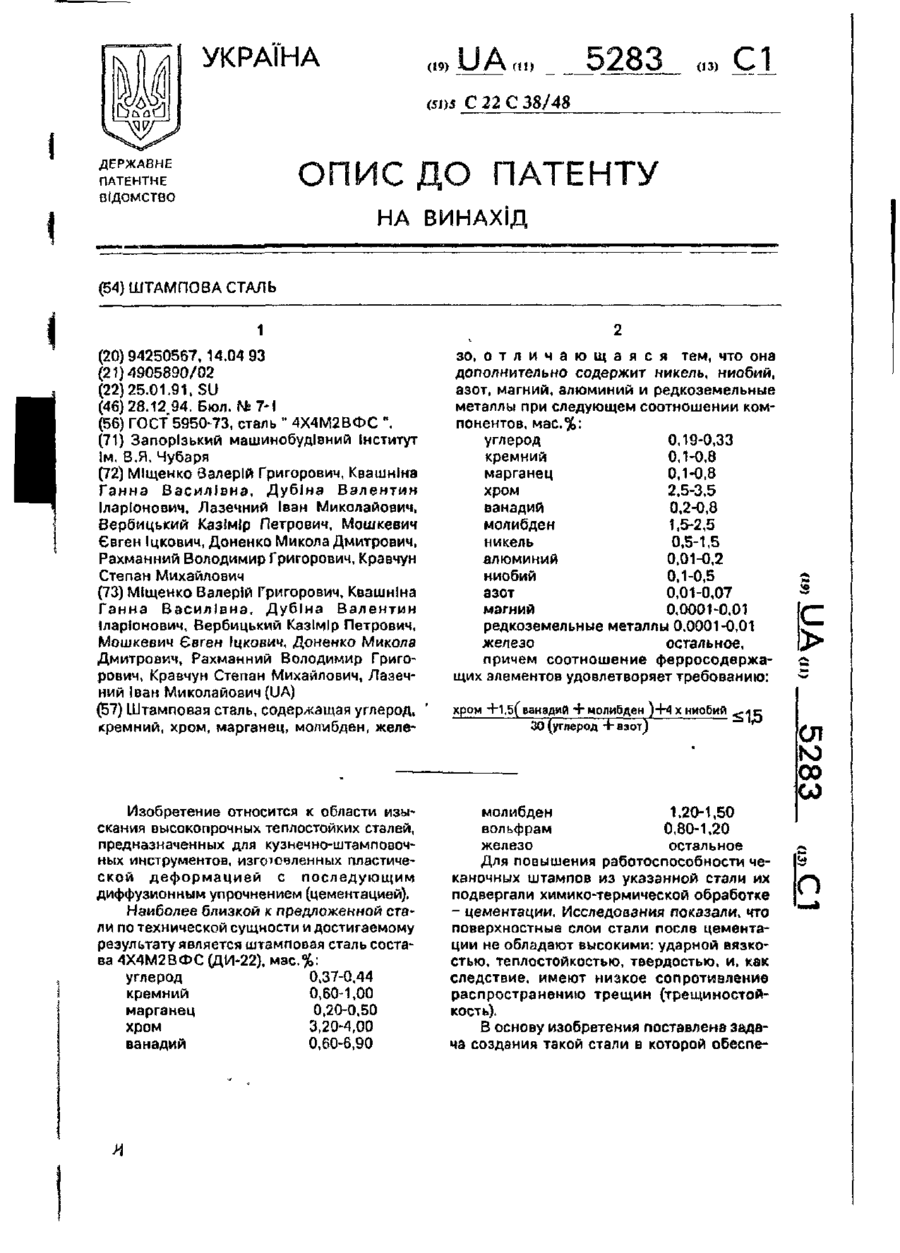

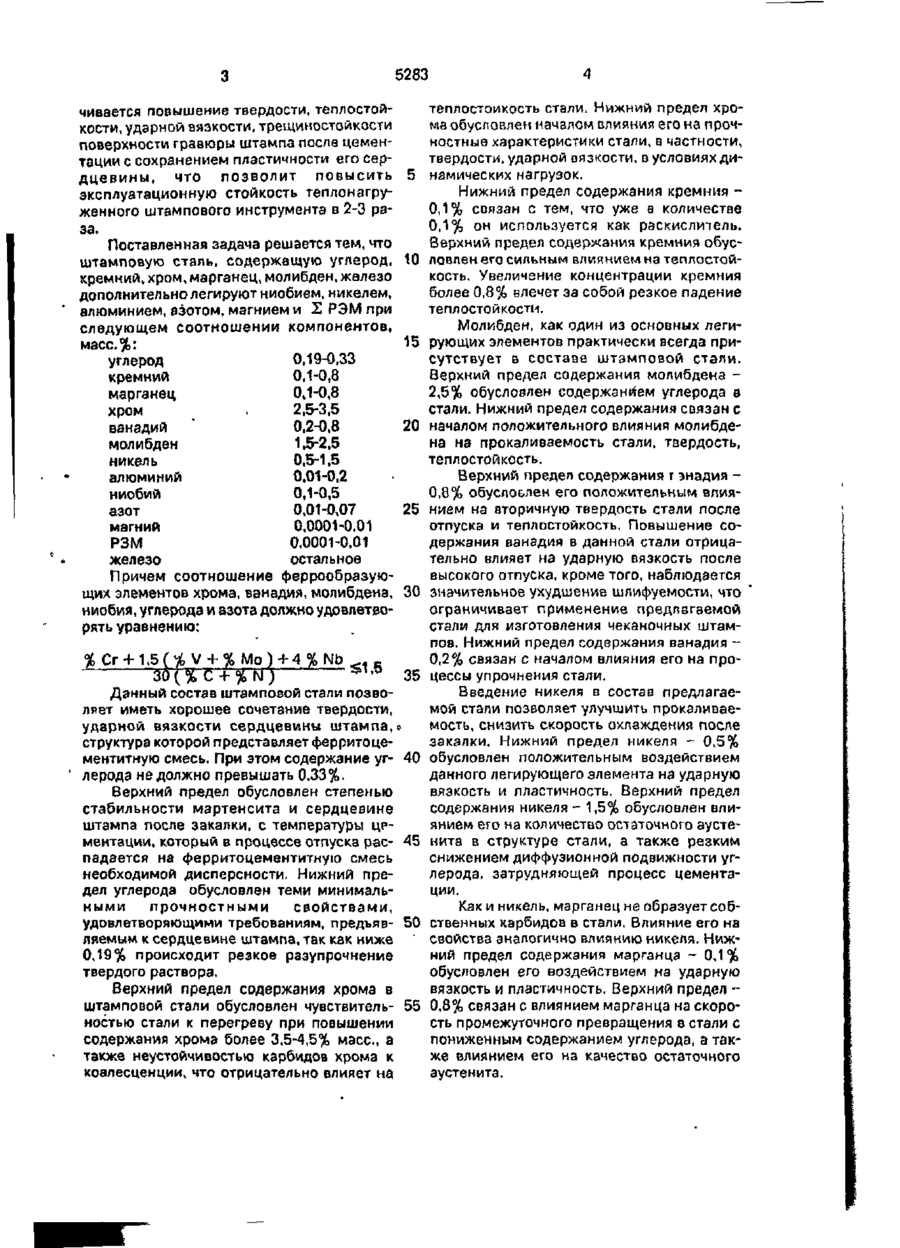

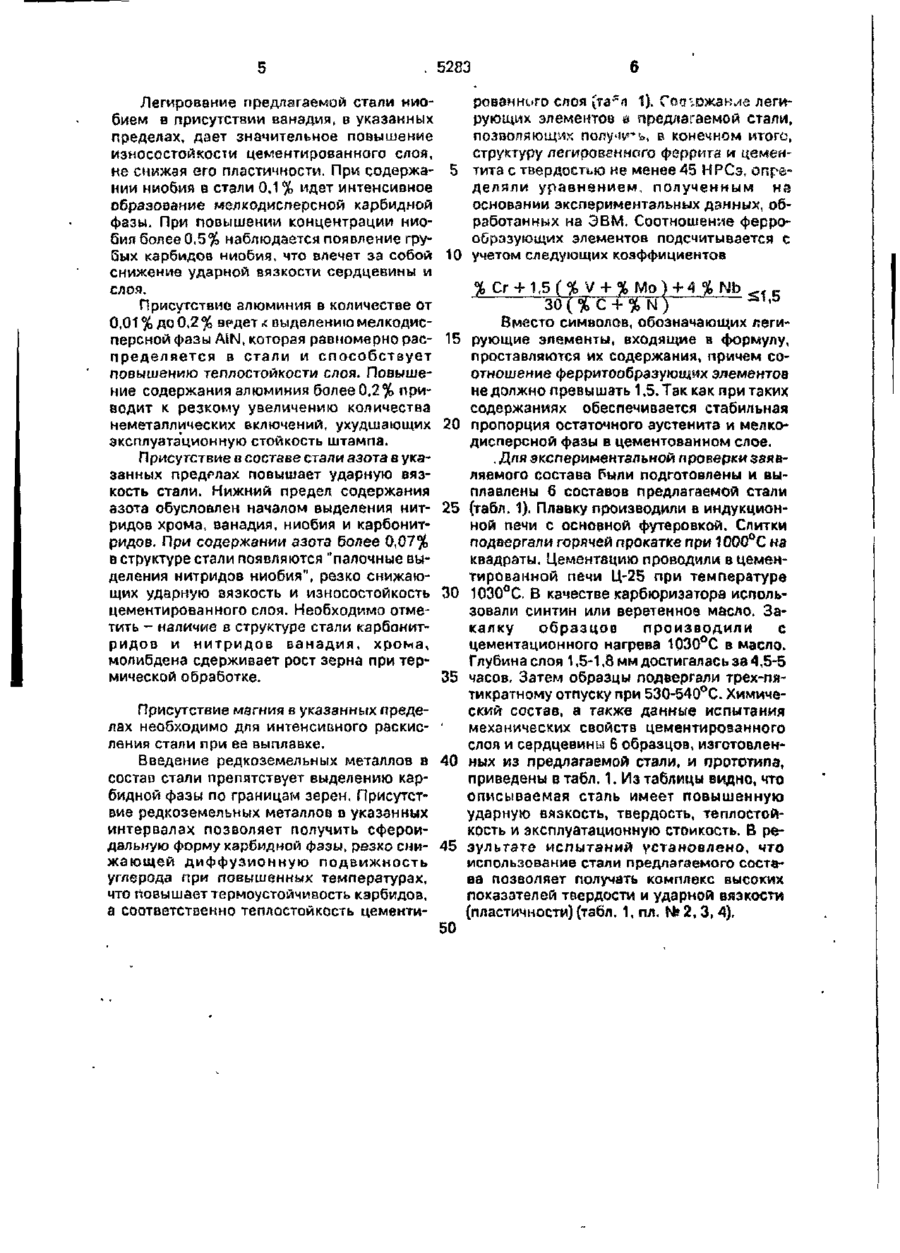

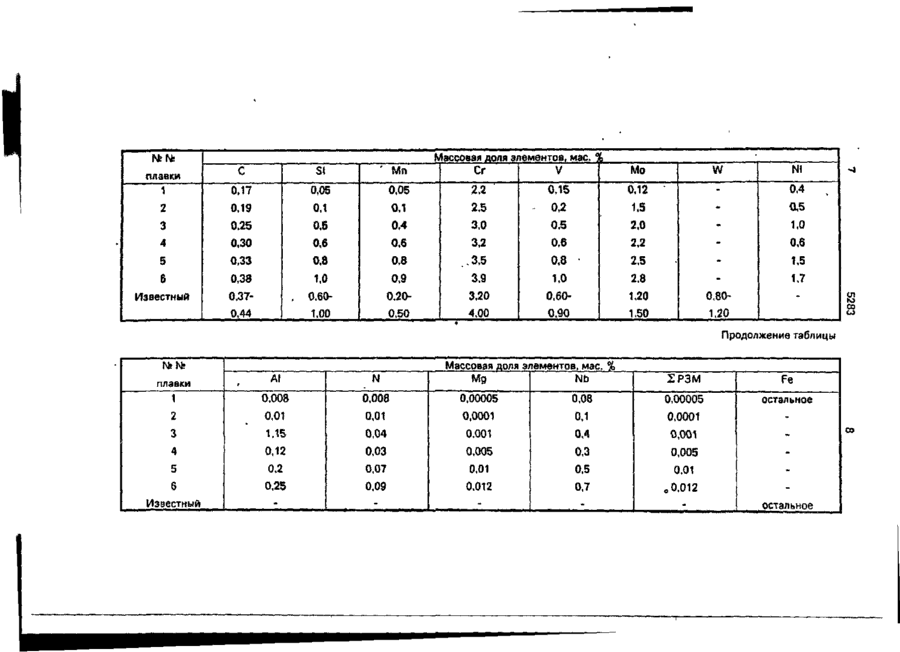

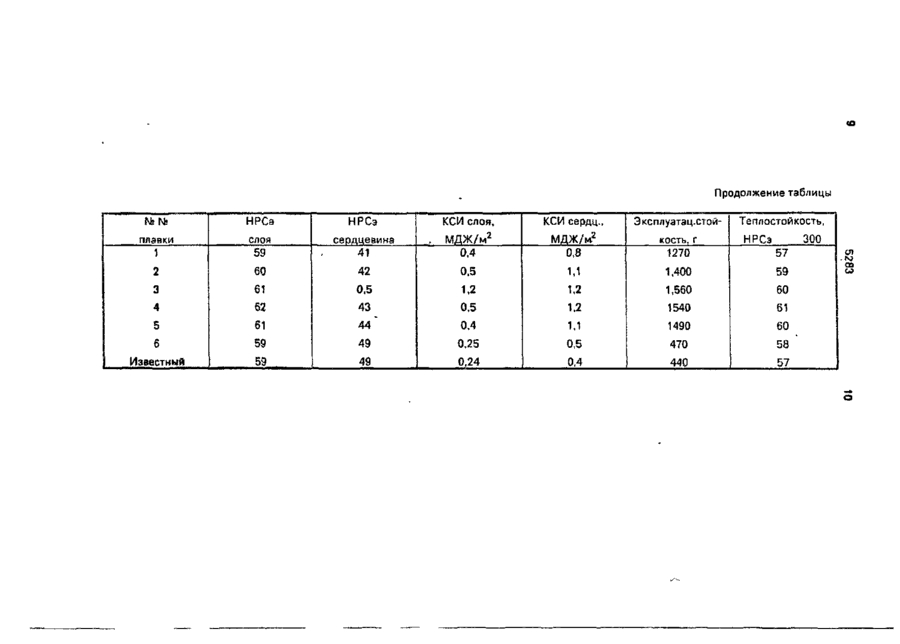

Штамповая сталь, содержащая углерод, кремний, хром, марганец, молибден, желе зо, о т л и ч а ю щ а я с я тем, что она дополнительно содержит никель, ниобий, азот, магний, алюминий и редкоземельные металлы при следующем соотношении компонентов, мас.%; .углерод 0.19-0,33 кремний 0,1-0,8 марганец 0,1-0,8 хром 2,5-3,5 ванадий 0,2-0,8 молибден 1,5-2,5 никель 0,5-1,5 алюминий 0,01-0,2 ниобий 0,1-0,5 азот ' 0,01-0,07 магний 0,0001-0,01 редкоземельные металлы 0,0001-0,01 железо остальное, причем соотношение ферросодержащих элементов удовлетворяет требованию: хром +1.5( ванадий + молибден )-Ых ниобий 30 (углерод 4- азот) С > ел ю 00 Изобретение относится к области изыскания высокопрочных теплостойких сталей, предназначенных для кузнечно-штамповочных инструментов, изготовленных пластической деформацией с последующим диффузионным упрочнением (цементацией). Наиболее близкой к предложенной стали по технической сущности и достигаемому результату является штамповая сталь состава 4Х4М2ВФС (ДИ-22), мас.%: - углерод 0,37-0,44 кремний . 0,60-1,00 марганец 0,20-0,50 хром 3.20-4,00 ванадий 0,60-6,90 молибден • 1,20-1,50 вольфрам 0,80-1,20 железо остальное Для повышения работоспособности чеканочных штампов из указанной стали их подвергали химико-термической обработке - цементации. Исследования показали, что поверхностные слои стали после цементации не обладают высокими: ударной вязкостью, теплостойкостью, твердостью, и, как следствие, имеют низкое сопротивление распространению трещин (трещиностойкость). В основу изобретения поставлена задача создания такой стали в которой обеспе О 5283 чивается повышение твердости, теплостойкости, ударной вязкости, трещи нестойкости поверхности гравюры штампа после цементации с сохранением пластичности его сердцевины, что позволит повысить 5 эксплуатационную стойкость теплонагруженного штампового инструмента в 2-3 раза. Поставленная задача решается тем, что штамповую сталь, содержащую углерод, 10 кремний, хром, марганец, молибден, железо дополнительно легируют ниобием, никелем, алюминием, азотом, магнием и 2 РЭМ при следующем соотношении компонентов, масс,%: 15 углерод 0,19-0,33 кремний 0,1-0,8 марганец 0,1-0,8 хром . 2,5-3,5 ванадий ' ^ 0,2-0,8 20 молибден 1,5-2,5 никель 0,5-1,5 алюминий 0,01-0,2 ниобий 0,1-0,5 азот 0,01-0,07 25 магний 0,0001-0,01 РЗМ 0,0001-0,01 железо остальное Причем соотношение феррообразующих элементов хрома, ванадия, молибдена, 30 ниобия, углерода и азота должно удовлетворять уравнению: % Сг + 1,5 ( % V + % Мо ) + 4 % Nb ^ =sl 30 ( % С + % N ) '° 35 Данный состав штам повой стали позволяет иметь хорошее сочетание твердости, ударной вязкости сердцевины штампа,? структура которой представляет ферритоцементитную смесь. При этом содержание уг- 40 лерода не должно превышать 0.33%. Верхний предел обусловлен степенью стабильности мартенсита и сердцевине штампа после закалки, с температуры цементации, который в процессе отпуска рас- 45 падается на ферритоцементитную смесь необходимой дисперсности. Нижний предел углерода обусловлен теми минимальными прочностными свойствами, удовлетворяющими требованиям, предъяв- 50 ляемым к сердцевине штампа, так как ниже 0,19% происходит резкое разупрочнение твердого раствора. Верхний предел содержания хрома в штамповой стали обусловлен чувствитель- 55 ностью стали к перегреву при повышении содержания хрома более 3,5-4,5% масс, а также неустойчивостью карбидов хрома к коалесценции, что отрицательно влияет на теплостойкость стали. Нижний предел хрома обусловлен началом влияния его на прочностные характеристики стали, в частности, твердости, ударной вязкости, в условиях динамических нагрузок. Нижний предел содержания кремния 0,1% связан с тем, что уже в количестве 0,1% он используется как раскислитель. Верхний предел содержания кремния обусловлен его сильным влиянием на теплостойкость. Увеличение концентрации кремния более 0,8% влечет за собой резкое падение теплостойкости. Молибден, как один из основных легирующих элементов практически всегда присутствует в составе штамповой стали. Верхний предел содержания молибдена 2,5% обусловлен содержанием углерода в стали. Нижний предел содержания связан с началом положительного влияния молибдена на прокаливаемость стали, твердость, теплостойкость. Верхний предел содержания г энздия 0,8% обусловлен его положительным влиянием на вторичную твердость стали после отпуска и теплостойкость. Повышение содержания ванадия в данной стали отрицательно влияет на ударную вязкость после высокого отпуска, кроме того, наблюдается значительное ухудшение шлифуемости, что ограничивает применение предлагаемой стали для изготовления чеканочных штампов. Нижний предел содержания ванадия 0,2% связан с началом влияния его на процессы упрочнения стали. Введение никеля в состав предлагаемой стали позволяет улучшить прокаливаемость, снизить скорость охлаждения после закалки. Нижний предел никеля - 0,5% обусловлен положительным воздействием данного легирующего элемента на ударную вязкость и пластичность. Верхний предел содержания никеля - 1,5% обусловлен влиянием его на количество остаточного аустенита в структуре стали, а также резким снижением диффузионной подвижности углерода, затрудняющей процесс цементации. Как и никель, марганец не образует собственных карбидов в стали. Влияние его на свойства аналогично влиянию никеля. Нижний предел содержания марганца - 0,1% обусловлен его воздействием на ударную вязкость и пластичность. Верхний предел 0,8% связан с влиянием марганца на скорость промежуточного превращения в стали с пониженным содержанием углерода, а также влиянием его на качество остаточного аустенита. 5283 Легирование предлагаемой стали ниобием в присутствии ванадия, в указанных пределах, дает значительное повышение износостойкости цементированного слоя, не снижая его пластичности При содержа- 5 нии ниобия в стали 0.1% идет интенсивное образование мелкодисперсной карбидной фазы При повышении концентрации ниобия более 0,5% наблюдается появление грубых карбидов ниобия, что влечет за собой 10 снижение ударной вязкости сердцевины и слоя. Присутствие алюминия в количестве от 0.01% до 0,2% ведет к выделению мелкодисперсной фазы AIN, которая равномерно рас- 15 пределяется в стали и способствует повышению теплостойкости слоя. Повышение содержания алюминия более 0,2% приводит к резкому увеличению количества неметаллических включений, ухудшающих 20 эксплуатационную стойкость штампа. П рисутствие в соста ве стали азота в указанных пределах повышает ударную вязкость стали. Нижний предел содержания азота обусловлен началом выделения нит- 25 ридов хрома, ванадия, ниобия и карбонитридов. При содержании азота более 0,07% в структуре стали появляются "палочные выделения нитридов ниобия", резко снижающих ударную вязкость и износостойкость 30 цементированного слоя. Необходимо отметить - наличие в структуре стали карбонитридов и нитридов ванадия, хрома, молибдена сдерживает рост зерна при термической обработке. 35 б рованного слоя (га^я 1). Саагожзнме легирующих элементов ti предлагаемой стали, позволяющих полупи* •, в конечном итого, » структуру легированного феррита и цементита с твердое! ыа не менее 45 НРСэ, определяли уравнением, полученным на основании экспериментальных данных, обработанных на ЭВМ. Соотношение феррообразующих элементов подсчитывается с учетом следующих коэффициентов % С г - М , 5 ( % У-Ь %Mo 30 ( % С + % N Вместо символов, обозначающих легирующие элементы, входящие в формулу, проставляются их содержания, причем соотношение ферритообразующих элементов не должно превышать 1,5. Так как при таких содержаниях обеспечивается стабильная пропорция остаточного аустенита и мелкодисперсной фазы в цементованном слое. Для экспериментальной проверки заявляемого состава были подготовлены и выплавлены б составов предлагаемой стали (табл. 1). Плавку производили в индукционной печи с основной футеровкой. Слитки подвергали горячей прокатке при 1000°С на квадраты. Цементацию проводили в цементированной печи Ц-25 при температуре 1030°С В качестве карбюризатора использовали синтин или веретенное масло. Закалку образцов производили с цементационного нагрева 1030°С в масло. Глубина слоя 1,5-1,8 мм достигалась за 4,5-5 часов. Затем образцы подвергали трех-пятикратному отпуску при 530-540°С. ХимичеПрисутствие магния в указанных предеский состав, а также данные испытания лах необходимо для интенсивного раскисмеханических свойств цементированного ления стали при ее выплавке. слоя и сердцевины 6 образцов, изготовленВведение редкоземельных металлов в 40 ных из предлагаемой стали, и прототипа, состав стали препятствует выделению карприведены в табл. 1. Из таблицы видно, что бидной фазы по границам зерен. Присутстописываемая сталь имеет повышенную вие редкоземельных металлов в указанных ударную вязкость, твердость, теплостойинтервалах позволяет получить сфероикость и эксплуатационную стойкость. В редальную форму карбидной фазы, резко сни- 45 зультате испытаний установлено, что жающей диффузионную подвижность использование стали предлагаемого состауглерода при повышенных температурах, ва позволяет получать комплекс высоких что повышает термоустойчивость карбидов, показателей твердости и ударной вязкости а соответственно теплостойкость цементи(пластичности) (табл. 1, пл. № 2, 3,4). 50 isfe Г * si ' 0.17 0,05 0.05 2,2 '."-. 0,19 0,1 0.25 0,5 V 0,1 0.4 2,5 3,0 плавки •=. • 1 • 2 3 ,' Мп 0.30 0.33 0,8 6 0,38 0,6 0,8 •;-л.-0.в---.:- • 5 •-.' Массовая доля элементов, мае. * ? V Сг С 1,0 4 .-•• ; Известный 0,37 • 0,44 0.60 ; 0,9 ' "-. • " " M 0,12 0.5 ••"•:-•;.•. 3,20 0.50 4.00 • • . • 2.2 •.:.'•"" 2 Л . • • 2.0 0.6 Ni W 1.5 0.2 : • ^ 5>"-=' • • . " / " • . . ; .;•.-•"•••• > . 0.4 • • : • • ' • • , ' • • " . • • " . • • • " • • * • . • • " • • ' , ' . • 1,0 3,9 0,20 1.00 0.15 .3.5 Мо 2.8 0.60 1.20 1,50 • 1.0 . 0,6 ' 1.5 . 0.80 0.90 . : 1,20 ' ' . . ' • 1.7 • .', .- (Л N3 СО W Продолжение таблицы Массовая доля элементов, мэс. % Мд Nb плавки 1 AI N 0,008 0,008 0,00005 2 0,01 0,01 0,0001 3 1.15 0.04 4 0,12 5 6 Известный Fe 0.08 0,00005 остальное 0,1 0,0001 0.001 0,4 0,001 0.03 0,005 0.3 0,005 0.2 0,07 0.01 0,5 0,01 0.25 • 2РЗМ 0.09 0.012 0.7 ' о 0,012 • • • • . . " • • остальное • • со Продолжение таблицы НРСа плааки слоя НРСэ КСИ слоя. МДЖ/м 59 сердцевина 41 2 60 3 2 КСИ сердц., МДЖ/м. 2 Эксплуатац. стой Теплостойкость, 0,4 0,8 кость, г 1270 42 0.5 1,1 1.400 59 61 0,5 1.2 1,2 1,560 60 4 62 43 0,5 1,2 1540 61 5 61 44 0,4 1490 60 6 59 49 0.25 1,1 0,5 470 58 Известный 59 49 0.24 0,4 440 57 1 НРСэ 300 57 ел ОЗ 5283 Упорядник В.Міщенхо Замовлення 602 Техред М.Моргентал Коректор Л.ФІль Тираж Підписне Державне патентне відомство України, 25ч655, ГСП, КиТв-53, Львівська пл., 8 Виробничо-видавничий комбінат "Патент", м, Ужгород, вул.ГагарІна, 101 УКРАЇНА U9) (її) 03) СІ ел to Изобретение относится к области изыскания высокопрочных теплостойких сталей, предназначенных для кузнечно-штамповочных инструментов, изготовленных пластической деформацией с последующим диффузионным упрочнением (цементацией), Наиболее близкой к предложенной стали по технической сущности и достигаемому результату является штамповая сталь состава 4Х4М2ВФС (ДИ-22), мас.%: углерод 0,37-0,44 кремний 0,60-1,00 марганец 0,20-0,50 хром 3,20-4,00 ванадий 0,60-6,90 и молибден 1,20-1,50 вольфрам 0,80-1,20 железо остальное Для повышения работоспособности чеканочных штампов из указанной стали их подвергали химико-термической обработке - цементации. Исследования показали, что поверхностные слои стали после цементации не обладают высокими: ударной вязкостью, теплостойкостью, твердостью, и, как следствие, имеют низкое сопротивление распространению трещин (трещиностойкость). В основу изобретения поставлена задача создания такой стали в которой обеспе 00 W 5283 чивается повышение твердости, теплостойкости, ударной вязкости, трещиностойкости поверхности гравюры штампа после цементации с сохранением пластичности его сердцевины, что позволит повысить 5 эксплуатационную стойкость теплонагруженного штампового инструмента в 2-3 раза. Поставленная задача решается тем, что штамповую сталь, содержащую углерод, 10 кремний, хром, марганец, молибден, железо дополнительно легируют ниобием, никелем, алюминием, азотом, магнием и 2 РЭМ при следующем соотношении компонентов, 15 масс.%: углерод 0,19-0,33 кремний 0,1-0,8 марганец 0*1-0,8 хром . 2,5-3,5 20 ванадий " 0,2-0,8 молибден 1,5-2,5 никель 0,5-1,5 алюминий 0,01-0,2 ниобий 0,1-0,5 25 азот 0,01-0,07 магний 0,0001-0,01 РЗМ 0,0001-0,01 железо остальное Причем соотношение феррообразующих элементов хрома, ванадия, молибдена, 30 ниобия, углерода и азота должно удовлетворять уравнению: 30 ( % С + % N ) * l f O 35 Данный состав штамповой стали позволяет иметь хорошее сочетание твердости, ударной вязкости сердцевины штампа, N структура которой представляет ферритоцементитную смесь. При этом содержание уг- 40 ' лерода не должно превышать 0,33%. Верхний предел обусловлен степенью стабильности мартенсита и сердцевине штампа после закалки, с температуры цементации, который в процессе отпуска рас- 45 падается на ферритоцементитную смесь необходимой дисперсности, Нижний предел углерода обусловлен теми минимальными прочностными свойствами, удовлетворяющими требованиям, предъяв- 50 ляемым к сердцевине штампа, так как ниже • 0,19% происходит резкое разупрочнение твердого раствора. Верхний предел содержания хрома в штамповой стали обусловлен чувствитель- 55 ностью стали к перегреву при повышении содержания хрома более 3.5-4,5% масс, а также неустойчивостью карбидов хрома к коалесценции, что отрицательно влияет на теплостойкость стали. Нижний предел хрома обусловлен началом влияния его на прочностные характеристики стали, в частности, твердости, ударной вязкости, в условиях динамических нагрузок. Нижний предел содержания кремния 0,1% связан с тем, что уже в количестве 0,1% он используется как рзскислитель. Верхний предел содержания кремния обусловлен его сильным влиянием на теплостойкость. Увеличение концентрации кремния более 0,8% влечет за собой резкое падение теплостойкости. Молибден, как один из основных легирующих элементов практически всегда присутствует в составе штамповой стали. Верхний предел содержания молибдена 2,5% обусловлен содержанием углерода а стали. Нижний предел содержания связан с началом положительного влияния молибдена на прокаливаемость стали, твердость, теплостойкость. Верхний предел содержания Ї энадия 0,8% обуслоьлен его положительным влиянием на вторичную твердость стали после отпуска и теплостойкость. Повышение содержания ванадия в данной стали отрицательно влияет на ударную вязкость после высокого отпуска, кроме того, наблюдается значительное ухудшение шлифуемости, что ограничивает применение предлагаемой стали для изготовления чеканочных штампов. Нижний предел содержания ванадия 0,2% связан с началом влияния его на процессы упрочнения стали. Введение никеля в состав предлагаемой стали позволяет улучшить прокаливаемость, снизить скорость охлаждения после закалки. Нижний предел никеля - 0,5% обусловлен положительным воздействием данного легирующего элемента на ударную вязкость и пластичность. Верхний предел содержания никеля - 1,5% обусловлен влиянием его на количество остаточного аустенита в структуре стали, а также резким снижением диффузионной подвижности углерода, затрудняющей процесс цементации. Как и никель, марганец не образует собственных карбидов в стали. Влияние его на свойства аналогично влиянию никеля. Нижний предел содержания марганца - 0,1% обусловлен его воздействием на ударную вязкость и пластичность. Верхний предел 0,8% связан с влиянием марганца на скорость промежуточного превращения в стали с пониженным содержанием углерода, а также влиянием его на качество остаточного аустенита. . 5283 Легирование предлагаемой стали ниобием в присутствии ванадия, в указанных пределах, дает значительное повышение износостойкости цементированного слоя, не снижая его пластичности. При содержа- 5 нии ниобия в стали 0,1 % идет интенсивное образование мелкодисперсной карбидной фазы. При повышении концентрации ниобия более 0,5% наблюдается появление грубых карбидов ниобия, что влечет за собой 10 снижение ударной вязкости сердцевины и слоя. Присутствие алюминия в количестве от 0,01 % до 0,2 % врдет < выделению мелкодисперсной фазы ASN, которая равномерно рас- 15 пределяется в стали и способствует повышению теплостойкости слоя. Повышение содержания алюминия более 0,2% приводит к резкому увеличению количества неметаллических включений, ухудшающих 20 эксплуатационную стойкость штампа. Присутствие в составе стали азота в указанных предглах повышает ударную вязкость стали. Нижний предел содержания азота обусловлен началом выделения нит- 25 ридов хрома, ванадия, ниобия и карбонитридов. При содержании азота более 0,07% в структуре стали появляются "палочные выделения нитридов ниобия", резко снижающих ударную вязкость и износостойкость 30 цементированного слоя. Необходимо отметить - наличие в структуре стали карбонитридов и нитридов ванадия, хрома, молибдена сдерживает рост зерна при термической обработке. 35 рованного слоя (та^я 1). Созгожзкле легирующих элементов Й предлагаемой стали, позволяющих nonyw**, в конечном итоге, структуру легированного феррита и цемеитита с твердостью не менее 45 ИРСэ, определяли уравнением, полученным ня основании экспериментальных данных, обработанных на ЭВМ. Соотношение феррообразующих элементов подсчитывается с учетом следующих коэффициентов % Сг + 1,5 ( % У + % Мо ) + 4 % Nb ^. 30 ( % С + % N ) -1'0 Вместо символов, обозначающих легирующие элементы, входящие в формулу, проставляются их содержания, причем соотношение ферритообрэзующих элементов не должно превышать 1,5. Так как при таких содержаниях обеспечивается стабильная пропорция остаточного аустенита и мелкодисперсной фазы в цементованном слое. . Для экспериментальной проверки заявляемого состава были подготовлены и выплавлены 6 составов предлагаемой стали (табл. 1). Плавку производили в индукционной печи с основной футеровкой. Слитки подвергали горячей прокатке при 1000°С ка квадраты. Цементацию проводили вцементированной печи Ц-25 при температуре 1030°С. В качестве карбюризатора использовали синтин или веретенное масло. Закалку образцов производили с цементационного нагрева 1030°С в масло. Глубина слоя 1,5-1,8 мм достигалась за 4,5-5 часов. Затем образцы подвергали трех-пятикратному отпуску при 530-540°С. ХимичеПрисутствие магния в указанных предеский состав, а также данные испытания лах необходимо для интенсивного раскисмеханических свойств цементированного ления стали при ее выплавке. слоя и сердцевины 6 образцов, изготовленВведение редкоземельных металлов в 40 ных из предлагаемой стали, и прототипа, состав стали препятствует выделению карприведены в табл. 1. Из таблицы видно, что бидной фазы по границам зерен. Присутстописываемая сталь имеет повышенную вие редкоземельных металлов в указанных ударную вязкость, твердость, теплостойинтервалах позволяет получить сфероикость и эксплуатационную стойкость. В редальную форму карбидной фазы, резко сни- 45 эультате испытаний установлено, что жающей диффузионную подвижность использование стали предлагаемого состауглерода при повышенных температурах, ва позволяет получать комплекс высоких что повышает термоустойчивость карбидов, показателей твердости и ударной вязкости а соответственно теплостойкость цементи(пластичности) (табл. 1, пл. № 2, 3, 4). 50 Массовая доля элементов, мае.' ' Мп Сг V Mo W N1 0,05 0.05 2,2 0.15 0,12 0.4 0.1 2,5 0.2 1.5 С5 0.25 0.1 0.5 0.4 3.0 0.5 2.0 4 0,30 0,6 0.6 3,2 0,6 2.2 1,0 0.6 5 0,33 0.8 0.8 .3.5 0,8 2.5 1,5 & Известный 0.38 1.0 0.60 0,9 3.9 1.0 2.8 1,7 0,20 3,20 0.60 1,20 0,80 1.00 0.50 4,00 0.90 1,50 1,20 плавки С SI 1 0.17 2 0.19 3 0,370,44 . , ел ю со со Продолжение таблицы fsfc ГМг Массовая доля элементов, мае. % Мд Nb плавки AI N 1 0,008 0,008 0.00005 2 0.01 0,01 3 1.15 4 2РЗМ Fe 0,08 0,00005 остальное 0,0001 0.1 0.0001 0,04 0,001 0,4 0.001 0,12 0.03 0.005 0.3 0,005 5 0,2 0.07 0.01 0.5 0.01 6 0.25 0,09 0,012 „0.012 0.7 Известный остальное со (О Продолжение таблицы ISfcN! плавки 1 НРСа КСИ слоя. слоя 59 сердцевина 41 2 60 42 0.5 3 4 61 0,5 62 S НРСэ . МДЖ/м 0.4 2 КСИ сердц.. МДЖ/м 2 Эксплуатац.стойкость, г 1270 Теплостойкость, НРСэ 300 57 1.400 59 1,2 1,1 1,2 1,560 60 43 0.5 1.2 1540 61 61 44 0.4 1.1 1490 60 6 59 49 0.25 0,5 470 58 Известный 59 49 0,24 0,4 440 57 ел .кг CD СО 5283 Упорядник В.Мітенко Замовлення 602 Техред М.Моргентал Коректор Л.ФІль Тираж Підписне Державне патентне відомство України, 25ч655, ГСП, КиТв-53, Львівська пл., 8 Виробничо-видавничий комбінат "Патент", м, Ужгород, вул.ГагарІна, 101

ДивитисяДодаткова інформація

Назва патенту англійськоюDie steel

Автори англійськоюMischenko Valerii Hryhorovych, Kvashnina Hanna Vasylivna, Dubina Valentyn Ilarionovych, Lazechnyi Ivan Mykolaiovych, Verbytskyi Kazimir Petrovych, Moshkevych Yevhen Itskovych, Donenko Mykola Dmytrovych, Rakhmannyi Volodymyr Hryhorovych, Kravchun Stepan Mykhailovych

Назва патенту російськоюШтамповая сталь

Автори російськоюМищенко Валерий Григорьевич, Квашнина Анна Васильевна, Дубина Валентин Илларионович, Лазечный Иван Николаевич, Вербицкий Казимир Петрович, Мошкевич Евгений Ицкович, Доненко Николай Дмитриевич, Рахманный Владимир Григорьевич, Кравчун Степан Михайлович

МПК / Мітки

МПК: C22C 38/48

Код посилання

<a href="https://ua.patents.su/12-5283-shtampova-stal.html" target="_blank" rel="follow" title="База патентів України">Штампова сталь</a>

Попередній патент: Гелеутворююча тампожна суміш для ліквідації поглинань

Наступний патент: Вилочний захват для навантажувача

Випадковий патент: Ортодонтичний апарат