Періодичний спосіб одержання поліаміду із амінонітрилів (варіанти)

Формула / Реферат

1. Періодичний спосіб одержання поліаміду шляхом взаємодії амінонітрилу або суміші, принаймні, одного амінонітрилу з іншим мономером, що використовується для одержання поліамідів, з водою, який включає такі стадії:

(1) взаємодію амінонітрилу або суміші з водою при температурі від 90 до 400°С і тиску від 0,1 до ![]() Па з одержанням реакційної суміші,

Па з одержанням реакційної суміші,

(2) наступну взаємодію реакційної суміші при температурі від 150 до 400°С і тиску, більш низькому, ніж тиск на стадії (1), в якому температуру і тиск вибирають так, що утворюються перша газова фаза і перша рідка або перша тверда фаза або суміш першої твердої іпершої рідкої фаз, і відокремлюють першу газову фазу від першої рідкої або першої твердої фази або від суміші першої рідкої і першої твердої фаз, і

(3) змішування першої рідкої або першої твердої фази або суміші першої рідкої і першої твердої фаз із газоподібною або рідкою фазою, що містить воду, при температурі від 150 до 370 °С і тиску від 0,1 до ![]() Па з одержанням продуктовмісної суміші,

Па з одержанням продуктовмісної суміші,

причому стадію (1) проводять у присутності каталізатора на основі кислоти Бренстеда, вибраного з бета-цеоліту, шаруватого силікату або каталізатора на твердій підкладинці, який містить, в основному, діоксид титану (ТіО2), що складається з 70-100 % (мас.) анатазу і 0-30 % (мас.) рутилу, причому в каталізаторі до 40 % (мас.) діоксиду титану можуть бути замінені оксидом вольфраму, і стадії (2) і (3) можуть проводитися в присутності цього каталізатора.

2. Спосіб згідно з п. 1, в якому на стадії (3) додають газоподібну або рідку фазу, що містить воду, у кількості від 50 до 1500 мл води на 1 кг першої рідкої або першої твердої фази або суміші першої рідкої і першої твердої фаз.

3. Спосіб згідно з одним із пп. 1 або 2, в якому на стадії (1) або на стадії (3) або як на стадії (1), так і на стадії (3) температуру і тиск вибирають так, що утворюються одна рідка або одна тверда фаза або суміш рідкої і твердої фаз і газоподібної фази, і газоподібну фазу відокремлюють.

4. Спосіб згідно з одним із пп. 1-3, в якому каталізатор після стадії (2) відокремлюють від реакційної суміші.

5. Спосіб згідно з одним із пп. 1-4, в якому, щонайменше, одну з газових сумішей, одержаних на відповідних стадіях, повертають на, щонайменше, одну з попередніх стадій.

6. Спосіб згідно з одним із пп. 1-5, в якому як амінонітрил піддають взаємодії ![]() -аміноалкілнітрил, що має алкіленовий залишок (-СН2-), що містить від 4 до 12 атомів вуглецю, або аміноалкіларилнітрил, що містить від 8 до 13 атомів вуглецю.

-аміноалкілнітрил, що має алкіленовий залишок (-СН2-), що містить від 4 до 12 атомів вуглецю, або аміноалкіларилнітрил, що містить від 8 до 13 атомів вуглецю.

7. Спосіб згідно з одним із пп. 1-6, в якому використовують суміш, що містить:

від 50 до 99,99 % (мас.) 6-амінокапронітрилу,

від 0,01 до 50 % (мас.), щонайменше, однієї дикарбонової кислоти, вибраної з групи, що містить аліфатичні ![]() -дикарбонові кислоти з 4-10 атомами вуглецю, ароматичні дикарбонові кислоти з 8-12 атомами вуглецю і циклоалкандикарбонові кислоти з 5-8 атомами вуглецю,

-дикарбонові кислоти з 4-10 атомами вуглецю, ароматичні дикарбонові кислоти з 8-12 атомами вуглецю і циклоалкандикарбонові кислоти з 5-8 атомами вуглецю,

від 0 до 50 % (мас.) ![]() -діаміну з 4-10 атомами вуглецю,

-діаміну з 4-10 атомами вуглецю,

від 0 до 50 % (мас.) ![]() -динітрилу з 2-12 атомами вуглецю, а також

-динітрилу з 2-12 атомами вуглецю, а також

від 0 до 50 % (мас.) ![]() -амінокислоти з 5-12 атомами вуглецю або відповідного лактаму,

-амінокислоти з 5-12 атомами вуглецю або відповідного лактаму,

від 0 до 10 % (мас.), щонайменше, однієї неорганічної кислоти або її солі,

в якій сума всіх зазначених у вагових відсотках окремих компонентів становить 100 %.

8. Спосіб згідно з одним із пп. 1-7, в якому після стадій (1) - (3) проводять подовження ланцюга або розгалуження ланцюга або комбінацію того і іншого.

9. Періодичний спосіб одержання поліаміду шляхом взаємодії амінонітрилу або суміші, принаймні, одного амінонітрилу з іншим мономером, що використовується для одержання поліамідів, з водою, який включає такі стадії:

(1) взаємодію амінонітрилу або суміші з водою при температурі від 90 до 400°С і тиску від 0,1 до ![]() Па з одержанням реакційної суміші,

Па з одержанням реакційної суміші,

(2) наступну взаємодію реакційної суміші при температурі від 150 до 400°С і тиску, більш низькому, ніж тиск на стадії (1), в якому температуру і тиск вибирають так, що утворюються перша газова фаза і перша рідка або перша тверда фаза або суміш першої твердої і першої рідкої фаз, і відокремлюють першу газову фазу від першої рідкої або першої твердої фази або від суміші першої рідкої і першої твердої фаз, і

(3) змішування першої рідкої або першої твердої фази або суміші першої рідкої і першої твердої фаз із газоподібною або рідкою фазою, що містить воду, при температурі від 150 до 370°С і тиску від 0,1 до ![]() Па з одержанням продуктовмісної суміші,

Па з одержанням продуктовмісної суміші,

(4) додаткову конденсацію продуктовмісної суміші при температурі від 200 до 350°С і тиску, більш низькому, ніж тиск на стадії (3), в якій температуру і тиск вибирають так, що утворюється друга газова фаза, що містить воду і аміак, і друга рідка або друга тверда фаза або суміш другої рідкої і другої твердої фаз, що відповідно містять поліамід,

причому стадію (1) проводять у присутності каталізатора на основі кислоти Бренстеда, вибраного з бета-цеоліту, шаруватого силікату або каталізатора на твердій підкладинці, який містить, в основному, діоксид титану (ТіО2), що складається з 70-100 % (мас.) анатазу і 0-30 % (мас.) рутилу, причому в каталізаторі до 40 % (мас.) діоксиду титану можуть бути замінені оксидом вольфраму, і стадії (2) і (3) можуть проводитися в присутності цього каталізатора.

10. Спосіб згідно з п. 9, в якому на стадії (3) додають газоподібну або рідку фазу, що містить воду, у кількості від 50 до 1500 мл води на 1 кг першої рідкої або першої твердої фази або суміші першої рідкої і першої твердої фаз.

11. Спосіб згідно з одним із пп. 9 або 10, в якому на стадії (1) або на стадії (3) або як на стадії (1), так і на стадії (3) температуру і тиск вибирають так, що утворюються одна рідка або одна тверда фаза або суміш рідкої і твердої фаз і газоподібної фази, і газоподібну фазу відокремлюють.

12. Спосіб згідно з одним із пп. 9-11, в якому каталізатор після стадії (2) відокремлюють від реакційної суміші.

13. Спосіб згідно з одним із пп. 9-12, в якому, щонайменше, одну з газових сумішей, одержаних на відповідних стадіях, повертають на, щонайменше, одну з попередніх стадій.

14. Спосіб згідно з одним із пп. 9-13, в якому як амінонітрил піддають взаємодії ![]() -аміноалкілнітрил, що має алкіленовий залишок (-СН2-), що містить від 4 до 12 атомів вуглецю, або аміноалкіларилнітрил, що містить від 8 до 13 атомів вуглецю.

-аміноалкілнітрил, що має алкіленовий залишок (-СН2-), що містить від 4 до 12 атомів вуглецю, або аміноалкіларилнітрил, що містить від 8 до 13 атомів вуглецю.

15. Спосіб згідно з одним із пп. 9-14, в якому використовують суміш, що містить:

від 50 до 99,99 % (мас.) 6-амінокапронітрилу,

від 0,01 до 50 % (мас.), щонайменше, однієї дикарбонової кислоти, вибраної з групи, що містить аліфатичні ![]() -дикарбонові кислоти з 4-10 атомами вуглецю, ароматичні дикарбонові кислоти з 8-12 атомами вуглецю і циклоалкандикарбонові кислоти з 5-8 атомами вуглецю,

-дикарбонові кислоти з 4-10 атомами вуглецю, ароматичні дикарбонові кислоти з 8-12 атомами вуглецю і циклоалкандикарбонові кислоти з 5-8 атомами вуглецю,

від 0 до 50 % (мас.) ![]() -діаміну з 4-10 атомами вуглецю,

-діаміну з 4-10 атомами вуглецю,

від 0 до 50 % (мас.) ![]() -динітрилу з 2-12 атомами вуглецю, а також

-динітрилу з 2-12 атомами вуглецю, а також

від 0 до 50 % (мас.) ![]() -амінокислоти з 5-12 атомами вуглецю або відповідного лактаму,

-амінокислоти з 5-12 атомами вуглецю або відповідного лактаму,

від 0 до 10 % (мас.), щонайменше, однієї неорганічної кислоти або її солі,

в якій сума всіх зазначених у вагових відсотках окремих компонентів становить 100 %.

16. Спосіб згідно з одним із пп. 9-15, в якому після стадій (1) - (4) проводять подовження ланцюга або розгалуження ланцюга або комбінацію того і іншого.

17. Періодичний спосіб одержання поліаміду шляхом взаємодії амінонітрилу або суміші, принаймні, одного амінонітрилу з іншим мономером, що використовується для одержання поліамідів, з водою, який включає такі стадії:

(а) взаємодію амінонітрилу або суміші з водою при температурі від 90 до 400°С і тиску від 0,1 до ![]() Па з одержанням реакційної суміші,

Па з одержанням реакційної суміші,

(б) наступну взаємодію реакційної суміші при температурі від 150 до 400°С і тиску, більш низькому, ніж тиск на стадії (а), в якому температуру і тиск вибирають так, що утворюються перша газова фаза і перша рідка або перша тверда фаза або суміш першої твердої і першої рідкої фаз, і відокремлюють першу газову фазу від першої рідкої або першої твердої фази або від суміші першої рідкої і першої твердої фаз, і

(в) додаткову конденсацію першої рідкої або першої твердої фази або суміші першої рідкої і першої твердої фаз при температурі від 200 до 350°С і тиску, більш низькому, ніж тиск на стадії (б), в якому температуру і тиск вибирають так, що утворюється друга газова фаза, що містить воду і аміак, і друга рідка або друга тверда фаза або суміш другої рідкої і другої твердої фаз, що відповідно містять поліамід,

причому стадію (а) проводять у присутності каталізатора на основі кислоти Бренстеда, вибраного з бета-цеоліту, шаруватого силікату або каталізатора на твердій підкладинці, який містить, в основному, діоксид титану (ТіО2), що складається з 70-100 % (мас.) анатазу і 0-30 % (мас.) рутилу, причому в каталізаторі до 40 % (мас.) діоксиду титану можуть бути замінені оксидом вольфраму, і стадія (б) може проводитися в присутності цього каталізатора.

18. Спосіб згідно з п. 17, в якому на стадії (а) або на стадії (в) або як на стадії (а), так і на стадії (в) температуру і тиск вибирають так, що утворюються одна рідка або одна тверда фаза або суміш рідкої і твердої фаз і газоподібної фази, і газоподібну фазу відокремлюють.

19. Спосіб згідно з одним із пп. 17 або 18, в якому на стадії (в) додають газоподібну або рідку фазу, що містить воду, у кількості від 50 до 1500 мл води на 1 кг першої рідкої або першої твердої фази або суміші першої рідкої і першої твердої фаз.

20. Спосіб згідно з одним із пп. 17-19, в якому каталізатор після стадії (б) відокремлюють від реакційної суміші.

21. Спосіб згідно з одним із пп. 17-20, в якому, щонайменше, одну з газових сумішей, одержаних на відповідних стадіях, повертають на, щонайменше, одну з попередніх стадій.

22. Спосіб згідно з одним із пп. 17-21, в якому як амінонітрил піддають взаємодії ![]() -аміноалкілнітрил, що має алкіленовий залишок (-СН2-), що містить від 4 до 12 атомів вуглецю, або аміноалкіларилнітрил, що містить від 8 до 13 атомів вуглецю.

-аміноалкілнітрил, що має алкіленовий залишок (-СН2-), що містить від 4 до 12 атомів вуглецю, або аміноалкіларилнітрил, що містить від 8 до 13 атомів вуглецю.

23. Спосіб згідно з одним із пп. 17-22, в якому використовують суміш, що містить:

від 50 до 99,99 % (мас.) 6-амінокапронітрилу,

від 0,01 до 50 % (мас.), щонайменше, однієї дикарбонової кислоти, вибраної з групи, що містить аліфатичні ![]() -дикарбонові кислоти з 4-10 атомами вуглецю, ароматичні дикарбонові кислоти з 8-12 атомами вуглецю і циклоалкандикарбонові кислоти з 5-8 атомами вуглецю,

-дикарбонові кислоти з 4-10 атомами вуглецю, ароматичні дикарбонові кислоти з 8-12 атомами вуглецю і циклоалкандикарбонові кислоти з 5-8 атомами вуглецю,

від 0 до 50 % (мас.) ![]() -діаміну з 4-10 атомами вуглецю,

-діаміну з 4-10 атомами вуглецю,

від 0 до 50 % (мас.) ![]() -динітрилу з 2-12 атомами вуглецю, а також

-динітрилу з 2-12 атомами вуглецю, а також

від 0 до 50 % (мас.) ![]() -амінокислоти з 5-12 атомами вуглецю або відповідного лактаму,

-амінокислоти з 5-12 атомами вуглецю або відповідного лактаму,

від 0 до 10 % (мас.), щонайменше, однієї неорганічної кислоти або її солі,

в якій сума всіх зазначених у вагових відсотках окремих компонентів становить 100 %.

24. Спосіб згідно з одним із пп. 17-22, в якому після стадій (а) - (в) проводять подовження ланцюга або розгалуження ланцюга або комбінацію того і іншого.

Текст

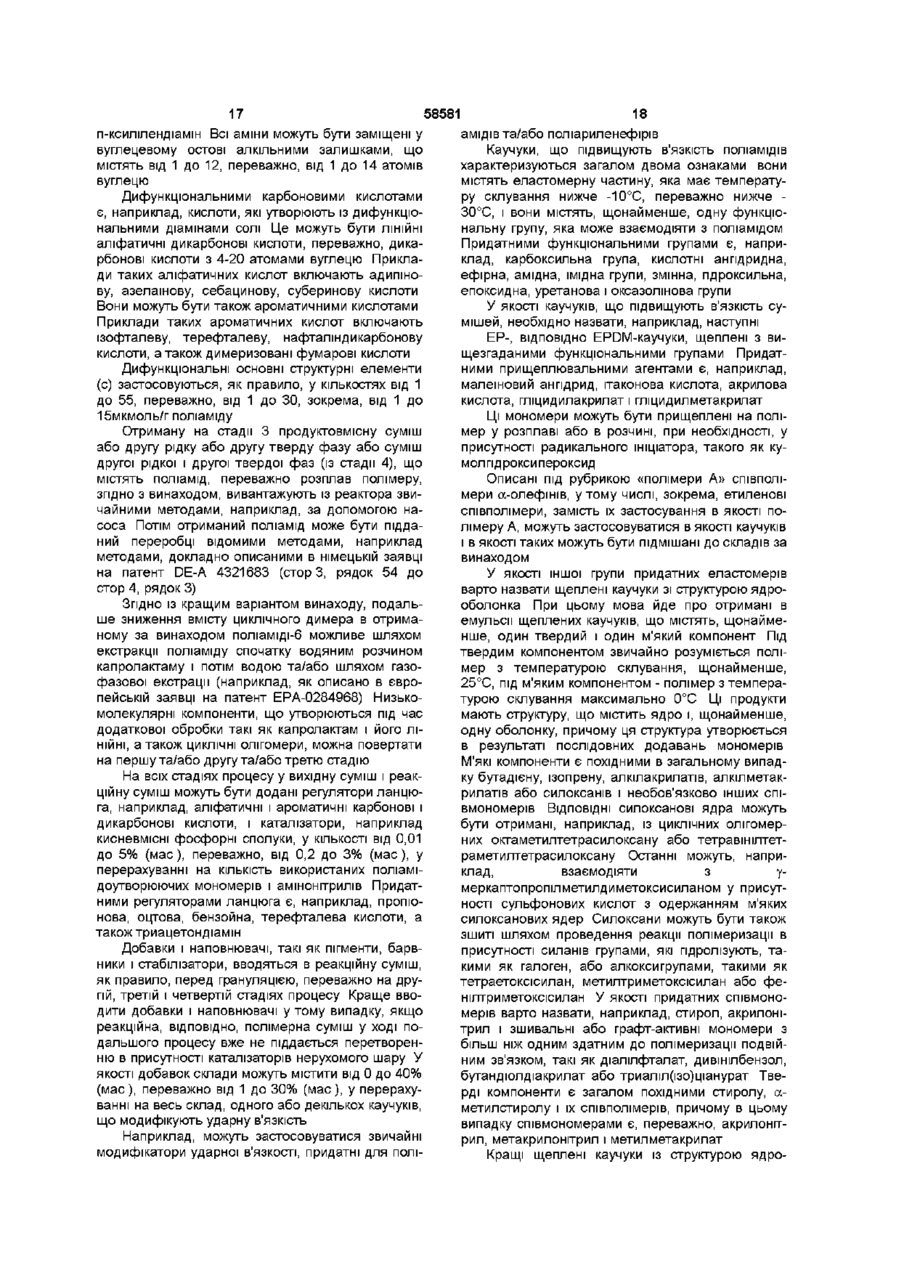

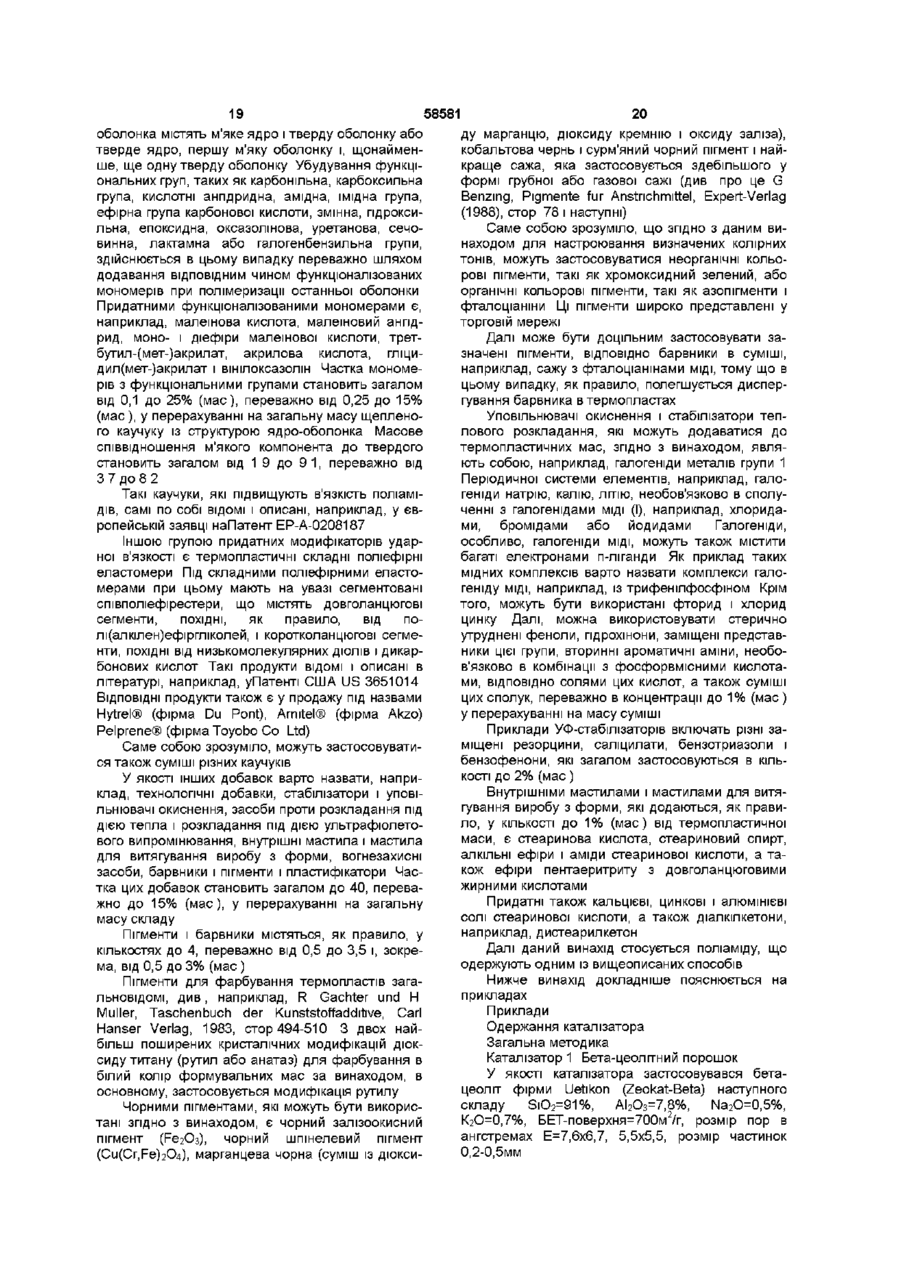

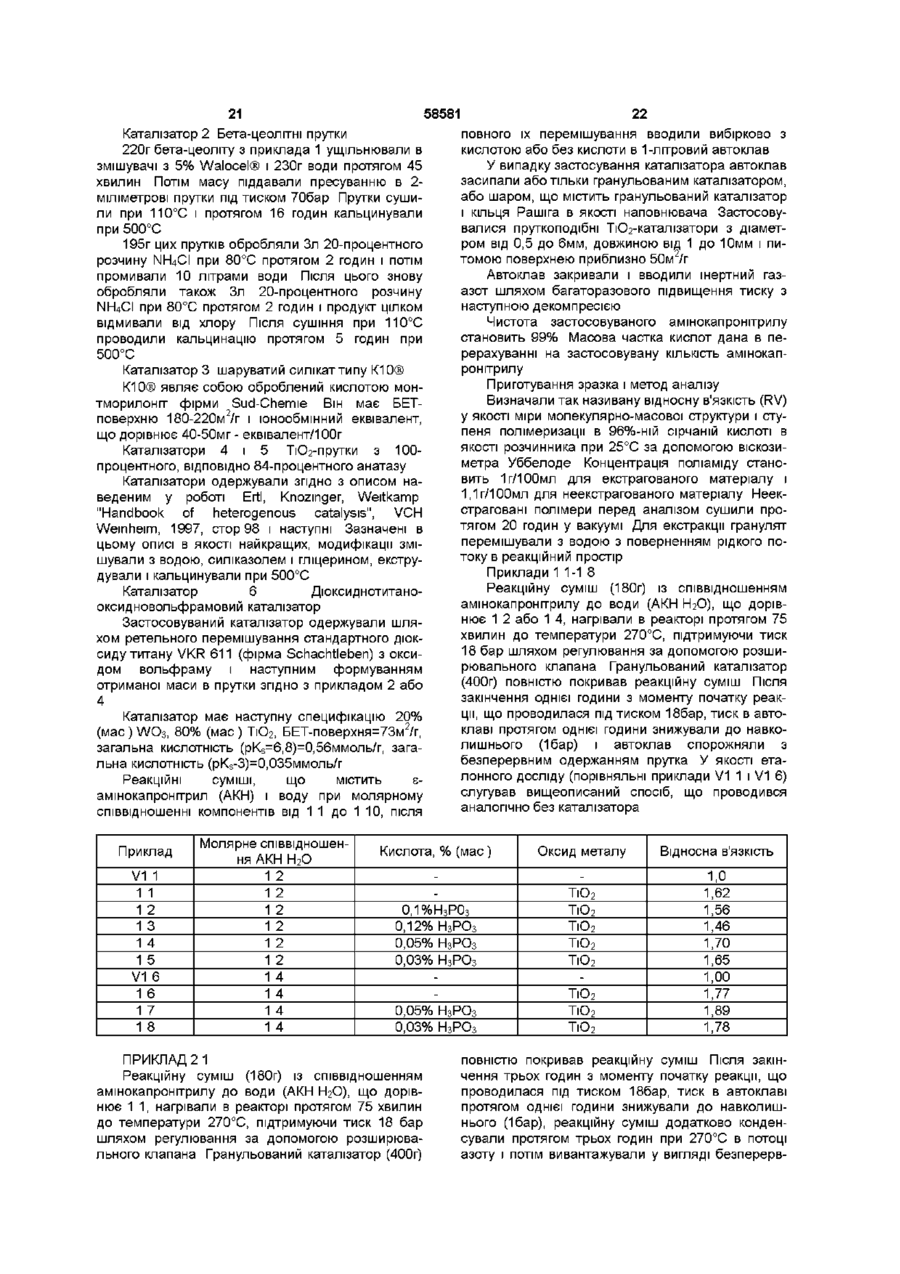

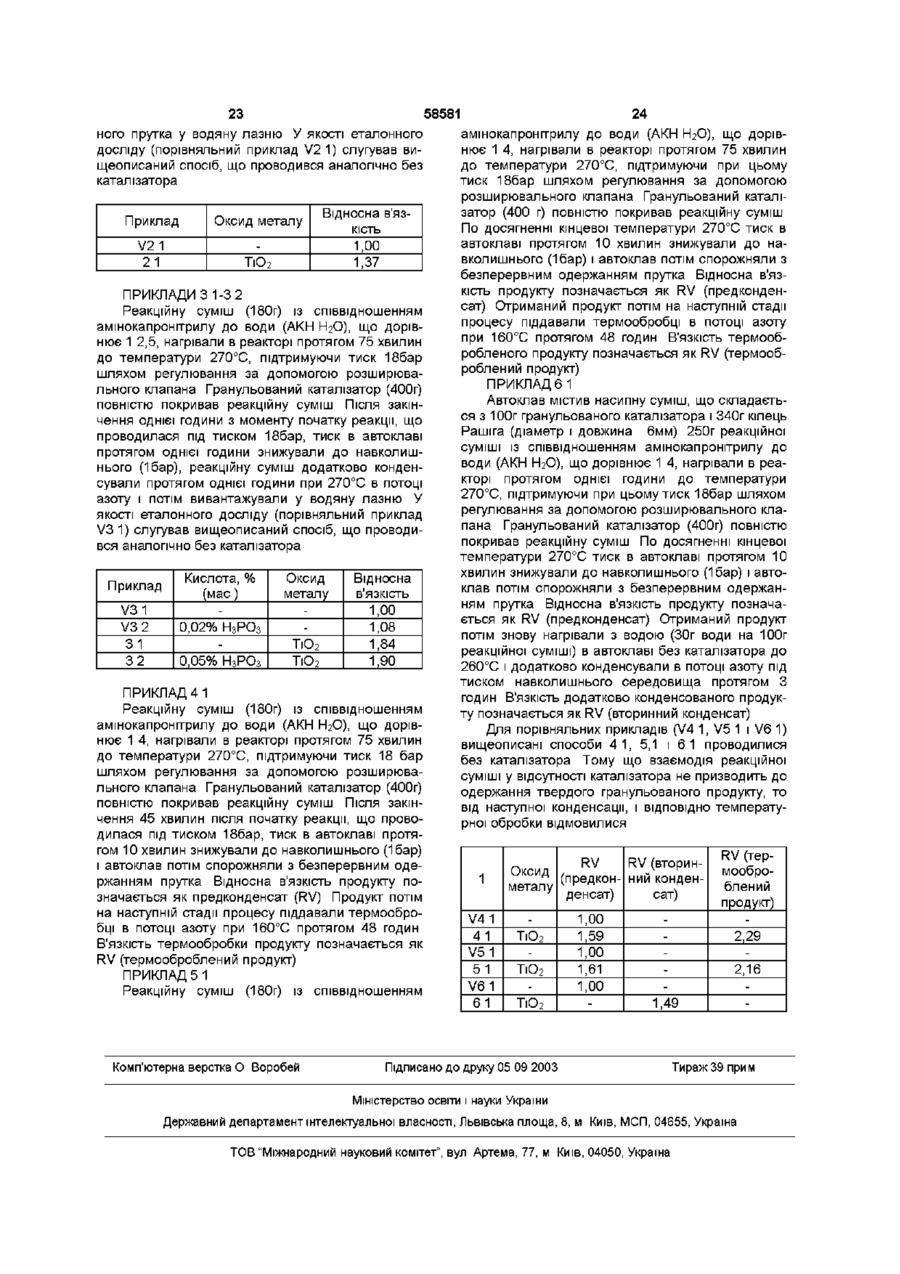

1 Періодичний спосіб одержання поліаміду шляхом взаємодії амінонітрилу або суміші, принаймні, одного амінонітрилу з іншим мономером, що використовується для одержання поліамідів, з водою, який включає такі стадії (1) взаємодію амінонітрилу або суміші з водою при температурі від 90 до 400°С і тиску від 0,1 до 3 5 х 1 0 6 Па з одержанням реакційної суміші, (2) наступну взаємодію реакційної суміші при температурі від 150 до 400°С і тиску, більш низькому, ніж тиск на стадії (1), в якому температуру і тиск вибирають так, що утворюються перша газова фаза і перша рідка або перша тверда фаза або суміш першої твердої і першої рідкої фаз, і відокремлюють першу газову фазу від першої рідкої або першої твердої фази або від суміші першої рідкої і першої твердої фаз, і (3) змішування першої рідкої або першої твердої фази або суміші першої рідкої і першої твердої фаз із газоподібною або рідкою фазою, що містить воду, при температурі від 150 до 370°С і тиску від 0,1 до З О х Ю 6 Па з одержанням продуктовмісної суміші, причому стадію (1) проводять у присутності каталізатора на основі кислоти Бренстеда, вибраного з бета-цеоліту, шаруватого силікату або каталізатора на твердій підкладинці, який містить, в основному, дюксид титану (ТіОг), що складається з 70100% (мас) анатазу і 0-30% (мас) рутилу, причому в каталізаторі до 40% (мас) дюксиду титану можуть бути замінені оксидом вольфраму, і стадії (2) і (3) можуть проводитися в присутності цього каталізатора 2 Спосіб згідно з п 1, в якому на стадії (3) додають газоподібну або рідку фазу, що містить воду, у КІЛЬКОСТІ від 50 до 1500 мл води на 1 кг першої рідкої або першої твердої фази або суміші першої рідкої і першої твердої фаз 3 Спосіб згідно з одним із пп 1 або 2, в якому на стадії (1) або на стадії (3) або як на стадії (1), так і на стадії (3) температуру і тиск вибирають так, що утворюються одна рідка або одна тверда фаза або суміш рідкої і твердої фаз і газоподібної фази, і газоподібну фазу відокремлюють 4 Спосіб згідно з одним із пп 1-3, в якому каталізатор після стадії (2) відокремлюють від реакційної суміші 5 Спосіб згідно з одним із пп 1-4, в якому, щонайменше, одну з газових сумішей, одержаних на ВІДПОВІДНИХ стадіях, повертають на, щонайменше, одну з попередніх стадій 6 Спосіб згідно з одним із пп 1-5, в якому як амінонітрил піддають взаємодії ш-аміноалкілнітрил, що має алкіленовий залишок (-СЬЬ-), що містить від 4 до 12 атомів вуглецю, або аміноалкіларилнітрил, що містить від 8 до 13 атомів вуглецю 7 Спосіб згідно з одним із пп 1-6, в якому використовують суміш, що містить від 50 до 99,99% (мас ) 6-амшокапронітрилу, від 0,01 до 50% (мас), щонайменше, однієї дикарбонової кислоти, вибраної з групи, що містить аліфатичні а, ш-дикарбонові кислоти з 4-10 атомами вуглецю, ароматичні дикарбонові кислоти з 8-12 атомами вуглецю і циклоалкандикарбонові кислоти з 5-8 атомами вуглецю, від 0 до 50 % (мас) а,ш-діаміну з 4-10 атомами вуглецю, від 0 до 50% (мас ) а,ш -динітрилу з 2-12 атомами вуглецю, а також від 0 до 50% (мас) а, ш-амінокислоти з 5-12 атомами вуглецю або ВІДПОВІДНОГО лактаму, від 0 до 10% (мас), щонайменше, однієї неорганічної кислоти або її солі, в якій сума всіх зазначених у вагових відсотках окремих компонентів становить 100% 8 Спосіб згідно з одним із пп 1-7, в якому після стадій (1) - (3) проводять подовження ланцюга або розгалуження ланцюга або комбінацію того і іншого О 00 ю 00 ю 58581 9 Періодичний спосіб одержання поліаміду шляхом взаємодії амінонітрилу або суміші, принаймні, одного амінонітрилу з іншим мономером, що використовується для одержання поліамідів, з водою, який включає такі стадії (1) взаємодію амінонітрилу або суміші з водою при температурі від 90 до 400°С і тиску від 0,1 до 35х10 6 Па з одержанням реакційної суміші, (2) наступну взаємодію реакційної суміші при температурі від 150 до 400°С і тиску, більш низькому, ніж тиск на стадії (1), в якому температуру і тиск вибирають так, що утворюються перша газова фаза і перша рідка або перша тверда фаза або суміш першої твердої і першої рідкої фаз, і відокремлюють першу газову фазу від першої рідкої або першої твердої фази або від суміші першої рідкої і першої твердої фаз, і (3) змішування першої рідкої або першої твердої фази або суміші першої рідкої і першої твердої фаз із газоподібною або рідкою фазою, що містить воду, при температурі від 150 до 370°С і тиску від 0,1 до ЗОхЮ 6 Па з одержанням продуктовмісної суміші, (4) додаткову конденсацію продуктовмісної суміші при температурі від 200 до 350°С і тиску, більш низькому, ніж тиск на стадії (3), в якій температуру і тиск вибирають так, що утворюється друга газова фаза, що містить воду і аміак, і друга рідка або друга тверда фаза або суміш другої рідкої і другої твердої фаз, що ВІДПОВІДНО містять поліамід, причому стадію (1) проводять у присутності каталізатора на основі кислоти Бренстеда, вибраного з бета-цеоліту, шаруватого силікату або каталізатора на твердій підкладинці, який містить, в основному, дюксид титану (ТіОг), що складається з 70100 % (мас) анатазу і 0-30% (мас) рутилу, причому в каталізаторі до 40% (мас) дюксиду титану можуть бути замінені оксидом вольфраму, і стадії (2) і (3) можуть проводитися в присутності цього каталізатора 10 Спосіб згідно з п 9, в якому на стадії (3) додають газоподібну або рідку фазу, що містить воду, у КІЛЬКОСТІ від 50 до 1500мл води на 1кг першої рідкої або першої твердої фази або суміші першої рідкої і першої твердої фаз 11 Спосіб згідно з одним із пп 9 або 10, в якому на стадії (1) або на стадії (3) або як на стадії (1), так і на стадії (3) температуру і тиск вибирають так, що утворюються одна рідка або одна тверда фаза або суміш рідкої і твердої фаз і газоподібної фази, і газоподібну фазу відокремлюють 12 Спосіб згідно з одним із пп 9-11, в якому каталізатор після стадії (2) відокремлюють від реакційної суміші 13 Спосіб згідно з одним із пп 9-12, в якому, щонайменше, одну з газових сумішей, одержаних на ВІДПОВІДНИХ стадіях, повертають на, щонайменше, одну з попередніх стадій 14 Спосіб згідно з одним із пп9-13, в якому як амінонітрил піддають взаємодії шаміноалкілнітрил, що має алкіленовий залишок (СН2-), що містить від 4 до 12 атомів вуглецю, або аміноалкіларилнітрил, що містить від 8 до 13 атомів вуглецю 15 Спосіб згідно з одним із пп 9-14, в якому використовують суміш, що містить від 50 до 99,99% (мас ) 6-амшокапронітрилу, від 0,01 до 50% (мас), щонайменше, однієї дикарбонової кислоти, вибраної з групи, що містить аліфатичні а, ш-дикарбонові кислоти з 4-10 атомами вуглецю, ароматичні дикарбонові кислоти з 8-12 атомами вуглецю і циклоалкандикарбонові кислоти з 5-8 атомами вуглецю, від 0 до 50% (мас) а, ш-діаміну з 4-10 атомами вуглецю, від 0 до 50 % (мас ) а,ш -динітрилу з 2-12 атомами вуглецю, а також від 0 до 50% (мас) а, ш-амінокислоти з 5-12 атомами вуглецю або ВІДПОВІДНОГО лактаму, від 0 до 10% (мас), щонайменше, однієї неорганічної кислоти або її солі, в якій сума всіх зазначених у вагових відсотках окремих компонентів становить 100% 16 Спосіб згідно з одним із пп 9-15, в якому після стадій (1) - (4) проводять подовження ланцюга або розгалуження ланцюга або комбінацію того і іншого 17 Періодичний спосіб одержання поліаміду шляхом взаємодії амінонітрилу або суміші, принаймні, одного амінонітрилу з іншим мономером, що використовується для одержання поліамідів, з водою, який включає такі стадії (а) взаємодію амінонітрилу або суміші з водою при температурі від 90 до 400°С і тиску від 0,1 до 35х10 6 Па з одержанням реакційної суміші, (б) наступну взаємодію реакційної суміші при температурі від 150 до 400°С і тиску, більш низькому, ніж тиск на стадії (а), в якому температуру і тиск вибирають так, що утворюються перша газова фаза і перша рідка або перша тверда фаза або суміш першої твердої і першої рідкої фаз, і відокремлюють першу газову фазу від першої рідкої або першої твердої фази або від суміші першої рідкої і першої твердої фаз, і (в) додаткову конденсацію першої рідкої або першої твердої фази або суміші першої рідкої і першої твердої фаз при температурі від 200 до 350°С і тиску, більш низькому, ніж тиск на стадії (б), в якому температуру і тиск вибирають так, що утворюється друга газова фаза, що містить воду і аміак, і друга рідка або друга тверда фаза або суміш другої рідкої і другої твердої фаз, що ВІДПОВІДНО МІСТЯТЬ поліамід, причому стадію (а) проводять у присутності каталізатора на основі кислоти Бренстеда, вибраного з бета-цеоліту, шаруватого силікату або каталізатора на твердій підкладинці, який містить, в основному, дюксид титану (ТіОг), що складається з 70100% (мас) анатазу і 0-30% (мас) рутилу, причому в каталізаторі до 40% (мас) дюксиду титану можуть бути замінені оксидом вольфраму, і стадія (б) може проводитися в присутності цього каталізатора 18 Спосіб згідно з п 17, в якому на стадії (а) або на стадії (в) або як на стадії (а), так і на стадії (в) температуру і тиск вибирають так, що утворюються одна рідка або одна тверда фаза або суміш рідкої і твердої фаз і газоподібної фази, і газоподібну фазу відокремлюють 58581 19 Спосіб згідно з одним із пп 17 або 18, в якому на стадії (в) додають газоподібну або рідку фазу, що містить воду, у КІЛЬКОСТІ від 50 до 1500мл води на 1кг першої рідкої або першої твердої фази або суміші першої рідкої і першої твердої фаз 20 Спосіб згідно з одним із пп 17-19, в якому каталізаторпісля стадії (б) відокремлюють від реакційної суміші 21 Спосіб згідно з одним із пп 17-20, в якому, щонайменше, одну з газових сумішей, одержаних на ВІДПОВІДНИХ стадіях, повертають на, щонайменше, одну з попередніх стадій 22 Спосіб згідно з одним із пп 17-21, в якому як амінонітрил піддають взаємодії шаміноалкілнітрил, що має алкіленовий залишок (СН2-), що містить від 4 до 12 атомів вуглецю, або аміноалкіларилнітрил, що містить від 8 до 13 атомів вуглецю 23 Спосіб згідно з одним із пп 17-22, в якому використовують суміш, що містить від 50 до 99,99% (мас ) 6-амшокапронітрилу, Даний винахід стосується періодичного способу одержання поліамідів з амінонітрилів і води при підвищеній температурі і підвищеному тиску в присутності каталізатора У Патенті США US 4629776 описаний каталітичний спосіб одержання поліамідів із ооамінонітрилів, таких як со-амінокапронітрил (АКН) АКН піддають взаємодії з водою в присутності каталітичної КІЛЬКОСТІ окисленої сполуки сірки в якості каталізатора Наприклад, у якості каталізатора використовують сірчану кислоту У Патенті США US 4568736 описаний аналогічний спосіб одержання поліамідів У якості каталізатора в ньому використовується кисневмісна сполука фосфору, фосфорна кислота або фосфонова кислота Повне відокремлення каталізаторів в обох способах практично неможливе Наявність каталізаторів у полімері може перешкоджати синтезу високомолекулярних полімерів і утруднювати подальші стадії переробки, наприклад, прядіння Крім того, отримані полімери містять велику КІЛЬКІСТЬ летких компонентів, що утруднює переробку поліамідів У європейській заявці на Патент ЕР-А-0479306 описаний спосіб одержання поліамідів із ооамінонітрилів У цьому способі со-амінонітрили піддаються взаємодії з водою в присутності кисневмісної сполуки фосфору у якості каталізатора Цей спосіб передбачає, що по досягненні температури реакції в межах від 200 до 260°С безперервно видаляється аміак і вода шляхом скидання тиску при одночасному безперервному додаванні води, причому тиск вибирають у межах від 14 до 24 10 Па (14-24бар) У німецькій заявці на Патент DE-A-4339648 описаний спосіб одержання капролактаму шляхом взаємодії нітрилів карбонових амінокислот з водою, причому спосіб здійснюється в рідкій фазі із застосуванням гетерогенних каталізаторів У якості гетерогенних каталізаторів можуть бути викори 6 від 0,01 до 50% (мас), щонайменше, однієї дикарбонової кислоти, вибраної з групи, що містить аліфатичні а, ш-дикарбонові кислоти з 4-10 атомами вуглецю, ароматичні дикарбонові кислоти з 8-12 атомами вуглецю і циклоалкандикарбонові кислоти з 5-8 атомами вуглецю, від 0 до 50% (мас) а, ш-діаміну з 4-10 атомами вуглецю, від 0 до 50% (мас ) а,ш -динітрилу з 2-12 атомами вуглецю, а також від 0 до 50% (мас) а, ш-амінокислоти з 5-12 атомами вуглецю або ВІДПОВІДНОГО лактаму, від 0 до 10% (мас), щонайменше, однієї неорганічної кислоти або її солі, в якій сума всіх зазначених у вагових відсотках окремих компонентів становить 100% 24 Спосіб згідно з одним із пп 17-22, в якому після стадій (а) - (в) проводять подовження ланцюга або розгалуження ланцюга або комбінацію того і іншого стані кислі, основні або амфотерні оксиди елементів другої, третьої або четвертої головних груп Періодичної системи елементів Каталізатор застосовується, наприклад, у формі прутків Задача даного винаходу полягає в тому, щоб запропонувати спосіб одержання поліамідів з амінонітрилів, який забезпечує покращений гідроліз реагентів, зокрема, гідроліз кислотних амід них груп, і покращену молекулярно-масову структуру Спосіб повинен забезпечувати практично повне видалення застосовуваного каталізатора з реакційної суміші і мати високу ефективність Крім того, отримані продукти повинні мати покращену здатність до термообробки Згідно З винаходом поставлена задача вирішується за допомогою періодичного способу одержання поліаміду шляхом взаємодії суміші, що містить, щонайменше, один амінонітрил і необов'язково мономери, застосовувані для одержання поліаміду з водою, причому спосіб включає наступні стадії (1) взаємодія суміші з водою при температурі від 90 до 400°С і тиску від 0,1 до 35 106Па з одержанням реакційної суміші, (2) наступна взаємодія реакційної суміші при температурі від 150 до 400°С і тиску, більш низькому, ніж тиск на стадії 1, причому температуру і тиск вибирають так, що утворюються перша газова фаза і перша рідка або перша тверда фаза або суміш першої твердої і першої рідкої фаз, і відокремлюють першу газову фазу від першої рідкої або першої твердої фази або від суміші першої рідкої і першої твердої фаз, і (3) змішування першої рідкої або першої твердої фази або суміші першої рідкої і першої твердої фаз із газоподібною або рідкою фазою, що містить воду, при температурі від 150 до 370°С і тиску від 0,1 до 30 106Па з одержанням продуктовмісної суміші, причому стадію (1) проводять у присутності каталізатора на основі кислоти Бренстеда, обраного з бета-цеолітного каталізатора, шаруватого 58581 силікатного каталізатора або каталізатора нерухомого шару і який містить, в основному, дюксид титану (ТЮ2) з 70-100% (мас) анатазу і 0-30% (мас) рутилу, причому в каталізаторі до 40% (мас) дюксиду титану можуть бути замінені оксидом вольфраму, і стадії (2) і (3) можуть проводитися в присутності цього каталізатора Далі винахід стосується періодичного способу одержання поліаміду шляхом взаємодії суміші, яка містить, щонайменше, один амінонітрил і необов'язково мономери, які застосовуються для одержання поліаміду з водою, причому спосіб включає наступні стадії (1) взаємодія суміші з водою при температурі від 90 до 400°С і тиску від 0,1 до 35 106Па з одержанням реакційної суміші, (2) наступна взаємодія реакційної суміші при температурі від 150 до 400°С і тиску, більш низькому, ніж тиск на стадії 1, причому температуру і тиск вибирають так, що утворюються перша газова фаза і перша рідка або перша тверда фаза або суміш першої твердої і першої рідкої фаз, і відокремлюють першу газову фазу від першої рідкої або першої твердої фази або від суміші першої рідкої і першої твердої фази, і (3) змішування першої рідкої або першої твердої фази або суміші першої рідкої і першої твердої фаз із газоподібною або рідкою фазою, що містить воду, при температурі від 150 до 370°С і тиску від 0,1 до 30 106Па з одержанням продуктовмісної суміші, (4) додаткова конденсація продуктовмісної суміші при температурі від 200 до 350°С і тиску, більш низькому, ніж тиск на стадії 3, причому температуру і тиск вибирають так, що утворюються друга газова фаза, яка містить воду і аміак, і друга рідка або друга тверда фаза або суміш другої рідкої і другої твердої фази, які ВІДПОВІДНО МІСТЯТЬ поліамід, причому стадію (1) проводять у присутності каталізатора на основі кислоти Бренстеда, обраного з бета-цеолітного каталізатора, шаруватого силікатного каталізатора або каталізатора нерухомого шару і який містить, в основному, дюксид титану (ТЮ2) з 70-100% (мас) анатазу і 0-30% (мас) рутилу, причому в каталізаторі до 40% (мас) дюксиду титану можуть бути замінені оксидом вольфраму, і стадії (2) і (3) можуть проводитися в присутності цього каталізатора У запропонованому способі на стадії (3) газоподібну або рідку фазу, що містить воду, переважно додають у КІЛЬКОСТІ від 50 до 1500мл води на 1кг першої рідкої або першої твердої фази або суміші першої рідкої і першої твердої фаз Далі винахід стосується періодичного способу одержання поліаміду шляхом взаємодії суміші, що містить, щонайменше, один амінонітрил і необов'язково мономери, які застосовуються для одержання поліаміду з водою, причому спосіб включає наступні стадії (1) взаємодія суміші з водою при температурі від 90 до 400°С і тиску від 0,1 до 35 106Па з одержанням реакційної суміші, (2) наступна взаємодія реакційної суміші при температурі від 150 до 400°С і тиску, більш низькому, ніж тиск на стадії 1, причому температуру і 8 тиск вибирають так, що утворюються перша газова фаза і перша рідка або перша тверда фаза або суміш першої твердої і першої рідкої фаз, і відокремлюють першу газову фазу від першої рідкої або першої твердої фази або від суміші першої рідкої і першої твердої фаз, і (4) додаткова конденсація першої рідкої або першої твердої фази або суміші першої рідкої і першої твердої фаз при температурі від 200 до 350°С і тиску, більш низькому, ніж тиск на стадії 3, причому температуру і тиск вибирають так, що утворюються друга газова фаза, яка містить воду і аміак, і друга рідка або друга тверда фаза або суміш другої рідкої і другої твердої фаз, які ВІДПОВІДНО містять поліамід, причому стадію (1) проводять у присутності каталізатора на основі кислоти Бренстеда, обраного з бета-цеолітного каталізатора, шаруватого силікатного каталізатора або каталізатора нерухомого шару і який містить, в основному дюксид титану (ТЮ2) з 70-100% (мас) анатазу і 0-30% (мас) рутилу, причому в каталізаторі до 40% (мас) дюксиду титану можуть бути замінені оксидом вольфраму, і стадія (2) може проводитися в присутності цього каталізатора Принципова ідея запропонованого згідно з винаходом способу описана у неопублікованій заявці DE-A-19709390 із більш раннім пріоритетом У якості амінонітрилу в суміші можуть застосовуватися принципово всі амінонітрили, тобто, сполуки, що мають як, щонайменше, одну аміно-, так і, щонайменше, одну нітрильну групу Серед них кращі со-амінонітрили, причому серед останніх найкращі со-аміноалкілнітрили з 4-12 атомами вуглецю, зокрема, із 4-9 атомами вуглецю в алкіленовому залишку, або аміноалкіларилнітрил із 8-13 атомами вуглецю, причому в якості цих останніх кращі такі аміноалкіларилнітрили, які містять між ароматичною ланкою і аміно- і нітрильною групою алкіленову групу із, що найменше, одним атомом вуглецю Серед аміноалкіларилнітрилів крзщі, зокрема, такі, що містять аміно- і нітрильну групу в 1,4-положенні щодо один одного У якості соаміноал кіл нітрилу застосовують ЛІНІЙНІ СОаміноалкілнітрили, в яких алкіленовий залишок (СН2-) містить, як правило, від 4 до 12 атомів вуглецю, зокрема, від 4 до 9 атомів вуглецю, такі, як, наприклад, 6-амшо-1 -ціанопентан (6амінокапронітрил), 7-амшо-1-ціаногексан, 8-аміно1 -ціаногептан, 9-амшо-1 -ціанооктан, 10-амшо-1 цізнононан, краще, 6-амшокапронітрил 6-Амшокапронітрил звичайно одержують гідруванням адипонітрилу за допомогою відомих способів, наприклад як описано в німецьких заявках на патент DE-A 836938, DE-A 848654 або в патенті США US 5151543 Можуть використовуватися також суміші декількох амінонітрилів або суміші амінонітрилу з іншими співмономерами, наприклад, капролактамом, або суміш, яка докладніше описується нижче В особливому варіанті винаходу, зокрема, при використанні співполіамідів або поліамідів із розгалуженим, ВІДПОВІДНО подовженим ланцюгом, передбачається, що замість чистого 6амінокапронітрилу застосовується наступна суміш, яка містить від 50 до 99,99, переважно від 80 до 90% 58581 (мас) 6-амшокапронітрилу, від 0,01 до 50, переважно від 1 до 30% (мас), щонайменше, однієї дикарбонової кислоти, обраної з групи, що містить аліфатичні а,со-дикарбонові кислоти з 4-10 атомами вуглецю, ароматичної дикарбонові кислоти з 8-12 атомами вуглецю і циклоалкандикарбонові кислоти з 5-8 атомами вуглецю, від 0 до 50, переважно від 0,1 до 30% (мас) а,со-діамшу з 4-10 атомами вуглецю, від 0 до 50, переважно від 0 до 30% (мас ) а,оодинітрилу з 2-12 атомами вуглецю, а також від 0 до 50, переважно від 0 до 30% (мас ) а,ооамінокислоти, що містить 5-12 атомів вуглецю, або ВІДПОВІДНОГО лактаму, від 0 до 10% (мас), щонайменше, однієї неорганічної кислоти або и солей, причому сума всіх зазначених у відсотках окремих компонентів становить 100% У якості дикарбонових кислот можна використовувати аліфатичні дикарбонові а,со-кислоти, що містять від 4 до 10 атомів вуглецю, наприклад, бурштинову, глутарову, адипінову, пімелінову, коркову, азелашову, себацинову кислоти, краще, адипінову і себацинову кислоти, а ще краще, адипінову кислоту, І ароматичні дикарбонові кислоти, які містять від 8 до 12 атомів вуглецю, наприклад, терефталеву кислоту, а також циклоалкандикарбонові кислоти, що містять від 5 до 8 атомів вуглецю, наприклад, циклогександикарбонову кислоту У якості а,со-діамшу з 4-10 атомами вуглецю можна використовувати тетраметилендіамш, пентаметилендіамш, гексаметилендіамш, гептаметилендіамш, октаметилендіамш, нонаметилендіамін і декаметилендіамш, краще, гексаметилендіамін Крім того, можна застосовувати також солі названих дикарбонових кислот і діамінів, зокрема, сіль адипінової кислоти і гексаметилендіамшу, так називану сіль АГ У якості а.со-динггрилу з 2-12 атомами вуглецю переважно застосовуються аліфатичні динітрили, такі як 1,4-диціанбутан, (ад и под и нітрил), 1,5диціанпентан, 1,6-диціангексан, 1,7-диціангептан, 1,8-диціаноктан, 1,9-диціаннонан, 1,10диціандекан, найкращим, є адиподинітрил За бажанням можна застосовувати також діаміни, динітрили і амінонітрили, які є похідними від розгалужених алкіленових або ариленових або алкілариленових сполук У якості а,со-амінокислоти з 5-12 атомами вуглецю можна застосовувати 5-амшопентанову, 6аміногексанову, 7-амшогептанову, 8амінооктанову, 9-амшононанову, 10амінодеканову, 11 -аміноундеканову і 12амінододеканову кислоти, переважно, 6аміногексанову кислоту Згідно З винаходом на першій стадії (стадія 1) амінонітрил нагрівають з водою при температурі від 90 до 400°С, краще приблизно, від 180 до 310°С і, зокрема, від 220 до 270°С, причому тиск встановлюють на рівні від 0,1 до 15 106Па, краще від 1 до 10 106Па і, зокрема, від 4 до 9 106Па При цьому тиск і температуру на цій стадії погоджують одне з одним так, що утворюються одна рідка або 10 одна тверда фаза і суміш рідкої і твердої фаз і газоподібної фази Згідно З винаходом воду застосовують у молярному співвідношенні аміноалкілнітрилу до води в межах від 11 до 1 10, краще, від 1 2 до 1 8, найкраще, від 1 2 до 1 6, причому застосування води в надлишку, у перерахуванні на використовуваний аміноалкілнітрил У розглянутому варіанті винаходу рідка або тверда фаза або суміш рідкої і твердої фаз відповідає реакційній суміші, у той час як газоподібну фазу відокремлюють При цьому на даній стадії газоподібна фаза може бути відразу відокремлена від рідкої або твердої фази або від суміші рідкої і твердої фаз, або ж реакційна суміш, що утворюється на даній стадії, може бути присутньою у вигляді двофазової суміші, тобто, у вигляді рідкої і газоподібної, твердої і газоподібної або рідкоїльердої і газоподібної фаз Тиск і температура можуть бути узгоджені один з одним так, щоб реакційна суміш була однофазною, тобто, існувала у вигляді тільки твердої або тільки рідкої фази Газова фаза може відокремлюватися в сепараторах з мішалкою або без мішалки або каскадах сепараторів, а також у випарних апаратах, наприклад, у циркуляційних випарниках або плівкових випарниках, таких як плівковий екструдер, або в дискових реакторах, що дозволяють одержувати збільшену поверхню поділу фаз У ряді випадків необхідне перекачування реакційної суміші, ВІДПОВІДНО застосування петлевого реактора, для збільшення поверхні поділу фаз Крім того, відокремленню газової фази сприяє додавання водяної пари або інертного газу в рідку фазу У випадку заздалегідь обраної температури краще встановлювати тиск так, щоб він був нижче рівноважного тиску пари аміаку, але вище рівноважного тиску пари інших компонентів у реакційній суміші при заданій температурі Такий режим сприяє відокремленню аміаку і тим самим прискорює гідроліз кислотних амідних груп На стадії 1 можуть застосовуватися реактори з мішалкою або каскади реакторів У випадку двофазового режиму краще застосовувати котли або колонні реактори Щодо часу перебування реакційної суміші на першій стадії ніяких обмежень не існує, проте, як правило, він обирається в межах від приблизно 10 хвилин до приблизно 10 годин, краще, від приблизно ЗО хвилин до приблизно 6 годин Хоча щодо ступеня перетворення нітрильних груп на першій стадії також не існує ніяких обмежень, проте, в основному, з економічних міркувань, конверсія нітрильних груп на першій стадії загалом становить не менше приблизно 70% (мол), краще, не менше приблизно 95% (мол) і, зокрема, не менше приблизно від 97 до 99% (мол), у перерахуванні на число молей використаного амінонітрилу Ступінь перетворення нітрильних груп визначається за допомогою ІК-спектроскопм (CNвалентні коливання при хвильовому числі 2247), ЯМР або рідинної хроматографії високого тиску, краще за допомогою ІК-спектроскопм В іншому кращому варіанті винаходу суміш амінонітрилу з водою безперервно нагрівають у 58581 12 11 теплообміннику і нагріту, таким чином, суміш ввонованих фірмами Degussa, Fmti або Kemira Мождять у підтримуваний при тій же температурі реаклива заміна дюксиду титану оксидом вольфраму, тор Саме собою зрозуміло, можна нагрівати аміпри цьому оксидом вольфраму замінюється до нонітрил і воду також і роздільно 40% (мас), краще, до 30% (мас), найкраще, до 15-25% (мас) дюксиду титану Приготування готоДалі, згідно з винаходом не виключається прових форм каталізатора може здійснюватися згідно ведення взаємодії на стадії 1 також у присутності з технологією, описаною в роботі Ertl, Knozmger, кисневмісних сполук фосфору, зокрема, фосфорWeitkamp "Handbook of heterogenous catalysis", ної кислоти, фосфористої кислоти і фосфорноваVCH Weinheim, 1997, crop 98 і наступні тистої кислоти, а також їх солей із лужними і лужноземельними металами і солей амонію, таких як Запропонований періодичний спосіб здійснюNa3PO4, NaH2PO4, Na2HPO4, NaH2PO3, Na2HPO3, ється переважно в замкнутій реакційній системі в З NaH2PO2, K3PO4, KH2PO4, K2HPO4, KH2PO3, або 4 стадії Нижче докладніше описуються окремі К2НРОз, КН2РО2, причому молярне співвідношенстадії реакції ня со-амінонітрилу до сполук фосфору знаходиться Можна працювати з концентрованими реакв межах від 0,01 1 до 1 1, краще, від 0,01 1 до ційними сумішами з масовим співвідношенням 0,1 1 амінокапронітрилудо води від 1 1 до 1 10 Згідно З винаходом отримана на першій стадії Згідно З винаходом стадія (1) і необов'язково реакційна суміш піддається подальшій взаємодії стадія (2) та/або (3) проводяться в присутності на другій стадії при температурі приблизно від 150 каталізатора на основі кислоти Бренстеда, обра(200) до 400 (350)°С, переважно, при температурі ного з бета-цеолітного каталізатора, шаруватого приблизно від 100 до 330 (300)°С і, зокрема, у месилікатного каталізатора або каталізатора неружах приблизно від 230 до 290 (270)°С і під тиском, хомого шару і який містить, в основному, дюксид більш низьким, ніж тиск на першій стадії Як пратитану (ТЮ2) із 70-100% (мас) анатазу і 0-30% вило, тиск на другій стадії приблизно, щонаймен(мас) рутилу, причому в каталізаторі до 40% ше, на 0,5 106Па нижче, ніж тиск на першій стадії, (мас) дюксиду титану можуть бути замінені оксипричому загалом тиск знаходиться в межах придом вольфраму На стадії (4) каталізатор нерухоблизно від 0,01 до 45 106Па, переважно, від 0,5 до мого шару, як правило, не застосовується Перед 15 106Па і, зокрема, від 2 до 6 106Па (Значення в додатковою конденсацією на стадії (4) гетерогендужках з каталізатором) ний каталізатор може бути легко відокремлений від реакційної суміші, тому що в'язкість реакційної При цьому температуру і тиск на другій стадії суміші ще відносно невелика Це дозволяє, щовибирають так, що утворюються перша газова найменше, практично цілком, відокремити каталіфаза і перша рідка або перша тверда фаза або затор від продуктовмісної суміші суміш першої рідкої або першої твердої фаз, і першу газову фазу відокремлюють від першої рідкої Каталізатор з високим вмістом анатазу особабо першої твердої фази або від суміші першої ливо придатний, якщо застосовується чистий амірідкої і першої твердої фаз нокапронітрил (АКН) із дуже малим вмістом домішок або взагалі без домішок Як правило, такий Першу газоподібну фазу, що містить, в основкаталізатор містить від 80 до 100% (мас ) анатазу і ному, аміак і водяну Пару, видаляють в основному від 0 до 20% (мас) рутилу, переважно він містить безперервно за допомогою дистиляційного прив основному або цілком анатаз При використанні строю, такого, як дистиляційна колона Органічні забрудненого амінокапронітрилу, що містить прикомпоненти дистиляту, необов'язково відокремлеблизно від 1 до 3% (мас) домішок, в основному, ні при цій дистиляції, - у переважній більшості визастосовують каталізатор з більш високою долею падків мова йде не про амінонітрили, що не прорутилу Кращий каталізатор містить від 70 до 80% реагували - можуть бути повернуті цілком або (мас ) анатазу і від 20 до 30% (мас ) рутилу, краще частково в процес на першій та/або на другій стаприблизно 30% (мас ) рутилу дії Час перебування реакційної суміші на другій стадії не підлягає ніяким обмеженням, проте загаОб'єм пор каталізатора становить, як правило, лом він становить приблизно від 10 хвилин до 5 від 0,1 до 5мл/г, краще, від 0,2 до 0,5мл/г Середгодин, переважно, приблизно від ЗО хвилин до З ній діаметр пор дорівнює від 0,005 до 0,1 мкм, крагодин ще, від 0,01 до О.Обмкм При роботі з високов'яз кими продуктами середній діаметр пор варто вибирати великим Твердість при різанні становить, як правило, більше 20Н, краще більше 25Н БЕТ-поверхня становить, як правило, більше 40м2/г, краще, більше 100м2/г У випадку меншої БЕТ-поверхні варто вибирати ВІДПОВІДНО більший насипний об'єм, щоб забезпечити достатню активність каталізатора Найкращі каталізатори мають наступні властивості вміст анатазу 100%, об'єм пор 0,Змл/г, середній діаметр пор 0,02мкм твердість при різанні 32Н, БЕТ-поверхня 116м/г або вміст анатазу 84% (мас), вміст рутилу 16% (мас), об'єм пор 0,Змл/г, середній діаметр пор О.ОЗмкм, твердість при різанні 26Н, БЕТ-поверхня 46м2/г При цьому каталізатори можуть бути виготовлені з наявних у продажу порошків, наприклад, запропо Продуктовий трубопровід між першою і другою стадією, при необхідності, містить насадку, наприклад, кільця Рашіга або змішувальні елементи Зульцера, які забезпечують скидання тиску реакційної суміші в газову фазу На стадії 3 першу рідку або першу тверду фазу або суміш першої рідкої або першої твердої фаз з газоподібною або рідкою фазою, що містить воду, змішують з водою або водяною Парою КІЛЬКІСТЬ доданої води (у вигляді рідини), як правило, становить приблизно від 50 до 1500мл, краще від 100 до 500мл, у кожному випадку в перерахуванні на 1кг першої рідкої або першої твердої фаз або суміші першої рідкої або першої твердої фаз Зазначена добавка води дозволяє компенсувати її втрати, що відбуваються в першу чергу на стадії 2, і сприяє гідролізу кислот 58581 14 13 них амід них груп у реакційній суміші Перевагою поліамід винаходу, обумовленою таким додаванням води, є Додаткова конденсація, згідно із стадією 4, те, що для застосування суміші вихідних продуктів, проводиться переважно так, що відносна в'язкість такою як суміш, що використовується на першій поліаміду (виміряна при температурі 25°С і концестадії, потрібен лише невеликий надлишок води нтрації 1 г полімеру на 100мл у 96%-ній (мас) сірчаній кислоті) має значення в межах приблизно від Газоподібна або рідка фаза, що містить воду, 1,6 до 3,5 як правило, перед її введенням на стадію 3 попередньо підігрівається в теплообміннику і потім У кращому варіанті винаходу можна за допозмішується з першою рідкою або першою твердою могою інертного газу, такого як, наприклад, азот, фазою або сумішшю першої рідкої або першої відігнати з рідкої фази необов'язково присутню в твердої фаз При цьому в реакторі, при необхідноній воду сті, можуть бути передбачені змішувальні елеменЧас перебування реакційної суміші на стадії 4 ти, які сприяють перемішуванню компонентів визначається, зокрема, заданою відносною в'язкістю, температурою, тиском і КІЛЬКІСТЮ доданої на Стадія 3 проводиться при температурі від 150 стадії 3 води до 370°С, краще, від 180 до 300°С, найкраще, при температурі від 200 до 280°С, і тиску від 0,1 до Якщо стадія 3 проводиться як однофазова, то 30 106Па, краще, від 1 до 10 106Па, а ще краще, в продуктовому трубопроводі між стадією 3 і стадіпід тиском від 2 до 7 106Па єю 4 можуть бути необов'язково використані насадні тіла, які складаються, наприклад, із кілець РаПри цьому тиск і температура можуть бути пішига або змішувальних елементів Зульцера, які дібрані у ВІДПОВІДНОСТІ один до одного так, що реазабезпечують контрольоване скидання тиску реакційна суміш буде являти собою однофазну рідину кційної суміші в газовій фазі або однофазне тверде тіло В іншому варіанті винаходу тиск і температура вибираються так, що Ще один варіант винаходу передбачає відмову утворюються одна рідка або одна тверда фаза або від стадії 3 і одержання поліаміду за допомогою суміш твердої або рідкої фаз і одна газоподібна стадій (1), (2)і(4) фаза У цьому варіанті рідка або тверда фаза або Переважно цей варіант проводиться таким чисуміш рідкої і твердої фаз відповідає продуктовміном сній суміші, у той час як газоподібну фазу відокреНа стадії 1, щонайменше, один ам і ноал кіл нітмлюють При цьому в рамках даної стадії газопорил нагрівають із надлишком води до температури дібна фаза або може бути відразу відокремлена в межах приблизно від 220 до 270°С і під тиском від рідкої або твердої фази або від суміші твердої і приблизно від 4 до 9 106Па, причому тиск і темперідкої фаз, або реакційна суміш, що утворюється ратуру погоджують одне з одним так, що реакційна під час цієї стадії, буде являти собою двофазову суміш являє собою однофазову рідину, і причому рідинно-газоподібну, твердо-газоподібну або ріступінь конверсії нітрильних груп становить не диннольердо-газоподібну суміш менше 95% (мол), у перерахуванні на КІЛЬКІСТЬ молей використаного аміноалкілнітрилу, і одержуУ випадку заздалегідь обраної температурі ють реакційну суміш тиск може бути обраний так, що він буде менший рівноважного тиску пари аміаку, проте більше рівРеакційну суміш обробляють на стадії 2 так новажного тиску пари інших компонентів у реаксамо, як описано вище, або при температурі в меційній суміші при заданій температурі Це, зокрежах приблизно від 220 до 300°С і під тиском прима, сприяє відокремленню аміаку і тим самим близно від 1 до 7 106Па, причому тиск на другій прискорює гідроліз кислотних амідних груп стадії щонайменше на 0,5 106Па нижче, ніж тиск на стадії 1 Одночасно відокремлюють першу газову Застосовувані на цій стадії апарати/реактори фазу, що утворилася, від першої рідкої фази ідентичні апаратам і реакторам, застосовуваним на розглянутій вище стадії 1 Отриману на стадії 2 першу рідку фазу обробляють на стадії 4 так само, як на стадії 1, або при Час перебування на третій стадії також не підтемпературі в межах приблизно від 220 до 300°С і лягає ніяким обмеженням, проте з економічних під тиском приблизно в межах від 10 до 300 103Па, міркувань його загалом вибирають у межах припричому утворену при цьому другу газову фазу, близно від 10 хвилин до 10 годин, як правило, у що містить воду і аміак, відокремлюють від другої межах від 6 до 8 годин, краще, у межах приблизно рідкої фази На цій стадії відносну в'язкість отривід 60 хвилин до 6 годин маного поліаміду (виміряну, як зазначено вище) Одержувана на стадії 3 продуктовмісна суміш встановлюють, підбором температури і часу перепотім може зазнавати подальшої переробки, як бування, на задане значення в межах приблизно описано нижче від 1,6 до 3,5 У кращому варіанті винаходу продуктовмісна суміш, із стадії 3 піддається додатковій конденсації Потім отриману таким чином другу рідку фазу на четвертій стадії при температурі приблизно від вивантажують звичайними методами і, якщо це 200 до 350°С, як правило, приблизно від 220 до необхідно, піддають переробці 300°С і, зокрема, приблизно від 240 до 270°С Вищеописані способи, тобто, ПОСЛІДОВНІСТЬ Стадія 4 проводиться під тиском нижчим ніж тиску стадій (1)-(3) або (1), (2) і (4) або (1)-(4), переважно на стадії 3 і знаходиться в межах приблизно від 5 здійснюються періодично, тобто в одному реакторі до 1000 103Па, краще приблизно в межах від 10 до послідовно в часі 3 300 10 Па У рамках цієї стадії температуру і тиск Ще один варіант даного винаходу передбачає вибирають так, що утворюються одна друга газова можливість повернення, щонайменше, однієї із фаза і одна друга рідка або тверда фаза або сугазових фаз, отриманих на придатних стадіях, у, міш другої рідкої і другої твердої фаз, які містять щонайменше, одну з попередніх стадій 58581 16 15 Далі краще вибирати на стадії 1 або на стадії З бензильний, нафтильний, антраценовий, біфеніабо як на стадії 1, так і на стадії 3 температуру і льний, трифенільний залишки або гетероцикли, тиск так, щоб утворювалися одна рідка або одна такі як піридин, біпіридин, пірол, індол, фуран, тютверда фаза або суміш рідкої і твердої фаз і газофен, пурин, ХІНОЛІН, фенатрен, порфірин, фталоціподібної фази, і відокремлювати газоподібну фазу анін, нафталоціанш Кращі 3,5,3',5'біфенілтетракарбонова кислота-фталоціанш, нафДалі, у рамках запропонованого способу можталоціанш, 3,5,5',5'-біфенілтетракарбонова кислона також здійснювати подовження ланцюга або та, 1,3,5,7-нафталштетракарбонова кислота, 2,4,6розгалуження ланцюга або комбінацію того і іншопіридинтрикарбонова кислота, 3,5,3',5'го 3 цією метою на окремих стадіях процесу добіпіридинтетракарбонова кислота, 3,5,3',5'даванням відомих фахівцю речовин, використовубензофенонтетракарбонова кислота, 1,3,6,8ваних для розгалуження, ВІДПОВІДНО подовження акридинтетракарбонова кислота, найкращі 1,3,5ланцюга полімерів Переважно ці речовини додабензолтрикарбонова (тримезинова) кислота і ють на стадіях 3 або 4 1,2,4,5-бензолтетракарбонова кислота Сполуки У якості використовуваних для цього сполук такого типу утворюються технічно або можуть бути варто назвати отримані за способом, описаним в німецькій заявці Трифункцюнальні аміни або карбонові кислоти на Патент DE-A-4312182 При використанні ортов якості розгалуджувачів ланцюга, які ВІДПОВІДНО заміщених ароматичних сполук утворення іміду зшивають агенти Приклади придатних, щонаймепереважно запобігається шляхом вибору придатнше, трифункцюнальних амінів або карбонових них температур реакції кислот описані в європейський заявці на патент ЕР-А-0345648 Щонайменше, Трифункцюнальні аміни мають три аміногрупи, здатні до взаємодії з карбоксильними групами Вони, як правило, не містять карбоксильних груп Щонайменше, Трифункцюнальні карбонові кислоти мають три здатні до взаємодії з амінами карбоксильні групи, які можуть бути присутніми, наприклад, у формі їх похідних, таких як складні ефіри Карбонові кислоти, як правило, не містять аміногруп, здатних до реакції з карбоксильними групами Приклади придатних карбонових кислот включають тримезинову кислоту, тримеризовані жирні кислоти, які можуть бути отримані, наприклад, з масляної кислоти і можуть містити від 50 до 60 атомів вуглецю, нафталінполікарбонові кислоти, такі як нафталін-1,3,5,7тетракарбонова кислота Як правило, карбонові кислоти являють собою визначені органічні сполуки і не є полімерними сполуками Приклади амінів, із щонайменше, 3 аміногрупами включають, наприклад, нітрилотриалкіламш, зокрема, нітрилотриетанамш, діалкілентриаміни, зокрема, діетилентриамін, триалкілентетраміни і тетраалкіленпентаміни, причому алкілено-ві залишки переважно являють собою етиленові залишки Далі, у якості амінів можуть використовуватися дендримери Бажано, щоб дендримери мали загальну формулу (R2N-(CH2)n)2N-(CH2)x-N((CH2)n-NR2)2 (I) В ЯКІЙ R означає водень або -(CH2)n-NR12, де R1 означає водень або -(CH2)n-NR22, де R2 означає водень або -(CH2)n-NR32, де R3 означає водень або -(CH2)n-NH2, п має цілочисленне значення від 2 до 6 і х має цілочисленне значення від 2 до 14 Переважно п має цілочисленне значення З або 4, а х має цілочисленне значення від 2 до 6, переважно від 2 до 4, зокрема, 2 Залишки R незалежно один від одного можуть також мати зазначене значення Залишок R переважно є воднем або залишком -(CH2)n-NH2 Придатними карбоновими кислотами є кислоти з 3-10 карбоксильними групами, переважно, з З або 4 карбоксильними групами Кращими карбоновими кислотами є кислоти з ароматичними та/або гетероциклічними ядрами Прикладами є Ці речовини є трифункцюнальними, переважно, щонайменше, тетрафункцюнальними При цьому КІЛЬКІСТЬ функціональних груп може становити від 3 до 16, краще, від 4 до 10, а ще краще, від 4 до 8 У запропонованих способах застосовуються або, щонайменше, трифункцюнальні аміни, або трифункцюнальні карбонові кислоти, але не суміші придатних амінів або ВІДПОВІДНИХ карбонових кислот Проте невеликі КІЛЬКОСТІ, щонайменше, трифункцюнальних амінів можуть міститися в трифункцюнальних карбонових кислотах, і навпаки Зазначені речовини присутні в КІЛЬКОСТІ ВІД 1 до 50мкмоль/г поліаміду, краще, від 1 до 35, найкраще, від 1 до 20мкмоль/г поліаміду Переважно ці речовини містяться в КІЛЬКОСТІ від 3 до 150, але ще краще, від 5 до 100, зокрема, від 10 до 70мкмоль/г поліаміду, у перерахуванні на еквіваленти Еквіваленти відносяться при цьому до КІЛЬКОСТІ функціональних аміногруп або карбоксильних груп Дифункцюнальні карбонові кислоти або дифункцюнальні аміни слугують у якості засобів подовження ланцюга Вони мають 2 карбоксильні групи, які можуть взаємодіяти з аміногрупами, або ВІДПОВІДНО 2 аміногрупи, які можуть взаємодіяти з карбоновими кислотами Крім карбоксильних груп або аміногруп, дифункцюнальні карбонові кислоти або аміни не містять ніяких інших функціональних груп, які можуть реагувати з аміногрупами або ВІДПОВІДНО з карбоксильними групами Переважно вони взагалі не містять ніяких інших функціональних груп Приклади придатних дифункцюнальних амінів включають аміни, які утворюють із дифункцюнальними карбоновими кислотами солі Вони можуть бути лінійно-аліфатичними, такими як алкілендіамш, що містить від 1 до 14 атомів вуглецю, переважно алкілендіамш, що містить від 2 до 6 атомів вуглецю, наприклад, гексилендіамш Вони також можуть бути циклоаліфатичними Прикладами є ізофорондіамш, диціцікан, ларомш Можуть також застосовуватися розгалужені аліфатичні діаміни, прикладом яких є триметилгексаметилендіамш (ТМД) (який виробляється фірмою Huls AG) Крім того, діаміни можуть бути ароматичноаліфатичними, наприклад, може застосовуватися 58581 18 17 п-ксилілендіамш Всі аміни можуть бути заміщені у амідів та/або поліариленефірів вуглецевому остові алкільними залишками, що Каучуки, що підвищують в'язкість поліамідів містять від 1 до 12, переважно, від 1 до 14 атомів характеризуються загалом двома ознаками вони вуглецю містять еластомерну частину, яка має температуру склування нижче -10°С, переважно нижче Дифункцюнальними карбоновими кислотами 30°С, і вони містять, щонайменше, одну функціоє, наприклад, кислоти, які утворюють із дифункцюнальну групу, яка може взаємодіяти з поліамідом нальними діамінами солі Це можуть бути ЛІНІЙНІ Придатними функціональними групами є, наприаліфатичні дикарбонові кислоти, переважно, дикаклад, карбоксильна група, кислотні ангідридна, рбонові кислоти з 4-20 атомами вуглецю Приклаефірна, амідна, імідна групи, змінна, гідроксильна, ди таких аліфатичних кислот включають адипіноепоксидна, уретанова і оксазолінова групи ву, азелашову, себацинову, суберинову кислоти Вони можуть бути також ароматичними кислотами У якості каучуків, що підвищують в'язкість суПриклади таких ароматичних кислот включають мішей, необхідно назвати, наприклад, наступні ізофталеву, терефталеву, нафталіндикарбонову ЕР-, ВІДПОВІДНО EPDM-каучуки, щеплені з викислоти, а також димеризовані фумарові кислоти щезгаданими функціональними групами Придатними прищеплювальними агентами є, наприклад, Дифункцюнальні основні структурні елементи малеїновий ангідрид, ітаконова кислота, акрилова (с) застосовуються, як правило, у кількостях від 1 кислота, гліцидилакрилат і гліцидилметакрилат до 55, переважно, від 1 до ЗО, зокрема, від 1 до 15мкмоль/г поліаміду Ці мономери можуть бути прищеплені на поліОтриману на стадії 3 продуктовмісну суміш мер у розплаві або в розчині, при необхідності, у або другу рідку або другу тверду фазу або суміш присутності радикального ініціатора, такого як кудругої рідкої і другої твердої фаз (із стадії 4), що молпдроксипероксид містять поліамід, переважно розплав полімеру, Описані під рубрикою «полімери А» співполізгідно з винаходом, вивантажують із реактора звимери а-олефінів, утому числі, зокрема, етиленові чайними методами, наприклад, за допомогою наспівполімери, замість їх застосування в якості пососа Потім отриманий поліамід може бути піддалімеру А, можуть застосовуватися в якості каучуків ний переробці відомими методами, наприклад і в якості таких можуть бути підмішані до складів за методами, докладно описаними в німецькій заявці винаходом на патент DE-A 4321683 (стор 3, рядок 54 до У якості іншої групи придатних еластомерів стор 4, рядок 3) варто назвати щеплені каучуки зі структурою ядроЗгідно ІЗ кращим варіантом винаходу, подальоболонка При цьому мова йде про отримані в ше зниження вмісту циклічного димера в отримаемульсії щеплених каучуків, що містять, щонайменому за винаходом поліаміді-6 можливе шляхом нше, один твердий і один м'який компонент Під екстракції поліаміду спочатку водяним розчином твердим компонентом звичайно розуміється полікапролактаму і потім водою та/або шляхом газомер з температурою склування, щонайменше, фазової екстраци (наприклад, як описано в євро25°С, під м'яким компонентом - полімер з темперапейській заявці на патент ЕРА-0284968) Низькотурою склування максимально 0°С Ці продукти молекулярні компоненти, що утворюються під час мають структуру, що містить ядро і, щонайменше, додаткової обробки такі як капролактам і його ЛІодну оболонку, причому ця структура утворюється НІЙНІ, а також ЦИКЛІЧНІ олігомери, можна повертати в результаті послідовних додавань мономерів на першу та/або другу та/або третю стадію М'які компоненти є похідними в загальному випадку бутадієну, ізопрену, алкілакрилатів, алкілметакНа всіх стадіях процесу у вихідну суміш і реакрилатів або силоксанів і необов'язково інших спіційну суміш можуть бути додані регулятори ланцювмономерів ВІДПОВІДНІ силоксанові ядра можуть га, наприклад, аліфатичні і ароматичні карбонові і бути отримані, наприклад, із циклічних олігомердикарбонові кислоти, і каталізатори, наприклад них октаметилтетраси л океану або тетравшілтеткисневмісні фосфорні сполуки, у КІЛЬКОСТІ від 0,01 раметилтетраси л океану Останні можуть, напридо 5% (мас), переважно, від 0,2 до 3% (мас), у клад, взаємодіяти з уперерахуванні на КІЛЬКІСТЬ використаних поліамімеркаптопропілметилдиметоксисиланом у присутдоутворюючих мономерів і амінонітрилів Придатності сульфонових кислот з одержанням м'яких ними регуляторами ланцюга є, наприклад, пропюсилоксанових ядер Силоксани можуть бути також нова, оцтова, бензойна, терефталева кислоти, а зшиті шляхом проведення реакції полімеризації в також триацетондіамш присутності силанів групами, які пдролізують, таДобавки і наповнювачі, такі як пігменти, барвкими як галоген, або алкоксигрупами, такими як ники і стабілізатори, вводяться в реакційну суміш, тетраетоксісилан, метилтриметоксісилан або феяк правило, перед грануляцією, переважно на друнілтриметоксісилан У якості придатних співмоногій, третій і четвертій стадіях процесу Краще ввомерів варто назвати, наприклад, стирол, акрилонідити добавки і наповнювачі у тому випадку, якщо трил і зшивальні або графт-активні мономери з реакційна, ВІДПОВІДНО, полімерна суміш у ході побільш ніж одним здатним до полімеризації подвійдальшого процесу вже не піддається перетворенним зв'язком, такі як діалілфталат, дившілбензол, ню в присутності каталізаторів нерухомого шару У бутандюлдіакрилат або триаліл(ізо)ціанурат Твеякості добавок склади можуть містити від 0 до 40% рді компоненти є загалом похідними стиролу, а(мас), переважно від 1 до 30% (мас), у перерахуметилстиролу і їх співполімерів, причому в цьому ванні на весь склад, одного або декількох каучуків, випадку співмономерами є, переважно, акрилонітщо модифікують ударну в'язкість рил, метакрилонітрил і метилметакрилат Наприклад, можуть застосовуватися звичайні модифікатори ударної в'язкості, придатні для поліКращі щеплені каучуки із структурою ядро 19 58581 оболонка містять м'яке ядро і тверду оболонку або тверде ядро, першу м'яку оболонку і, щонайменше, ще одну тверду оболонку Убудування функціональних груп, таких як карбонільна, карбоксильна група, кислотні ангідридна, амідна, імідна група, ефірна група карбонової кислоти, змінна, гідроксильна, епоксидна, оксазолінова, уретанова, сечовинна, лактамна або галогенбензильна групи, здійснюється в цьому випадку переважно шляхом додавання ВІДПОВІДНИМ ЧИНОМ функцюналізованих мономерів при полімеризації останньої оболонки Придатними функцюналізованими мономерами є, наприклад, малеїнова кислота, малеїновий ангідрид, моно- і діефіри малеїнової кислоти, третбутил-(мет-)акрилат, акрилова кислота, гліцидил(мет-)акрилат і вшілоксазолін Частка мономерів з функціональними групами становить загалом від 0,1 до 25% (мас), переважно від 0,25 до 15% (мас ), у перерахуванні на загальну масу щепленого каучуку із структурою ядро-оболонка Масове співвідношення м'якого компонента до твердого становить загалом від 1 9 до 9 1, переважно від З 7 до 8 2 Такі каучуки, які підвищують в'язкість поліамідів, самі по собі ВІДОМІ і описані, наприклад, у європейській заявці наПатент ЕР-А-0208187 Іншою групою придатних модифікаторів ударної в'язкості Є термопластичні складні поліефірні еластомери Під складними поліефірними еластомерами при цьому мають на увазі сегментовані співполіефірестери, що містять довголанцюгові сегменти, ПОХІДНІ, як правило, від полі(алкілен)ефіргліколей, і коротколанцюгові сегменти, ПОХІДНІ від низькомолекулярних дюлів і дикарбонових кислот Такі продукти ВІДОМІ І описані в літературі, наприклад, уПатенті США US 3651014 ВІДПОВІДНІ продукти також є у продажу під назвами Hytrel® (фірма Du Pont), Armtel® (фірма Akzo) Pelprene® (фірма Toyobo Co Ltd) Саме собою зрозуміло, можуть застосовуватися також суміші різних каучуків У якості інших добавок варто назвати, наприклад, технологічні добавки, стабілізатори і уповільнювачі окиснення, засоби проти розкладання під дією тепла і розкладання під дією ультрафіолетового випромінювання, внутрішні мастила і мастила для витягування виробу з форми, вогнезахисні засоби, барвники і пігменти і пластифікатори Частка цих добавок становить загалом до 40, переважно до 15% (мас), у перерахуванні на загальну масу складу Пігменти і барвники містяться, як правило, у кількостях до 4, переважно від 0,5 до 3,5 і, зокрема, від 0,5 до 3% (мас ) Пігменти для фарбування термопластів загальновідомі, див, наприклад, R Gachter und H Muller, Taschenbuch der Kunststoffadditive, Carl Hanser Verlag, 1983, crop 494-510 3 двох найбільш поширених кристалічних модифікацій дюксиду титану (рутил або анатаз) для фарбування в білий колір формувальних мас за винаходом, в основному, застосовується модифікація рутилу Чорними пігментами, які можуть бути використані згідно з винаходом, є чорний залізоокисний пігмент (Ре2Оз), чорний шпінелевий пігмент (Cu(Cr,Fe)2O4), марганцева чорна (суміш із дюкси 20 ду марганцю, дюксиду кремнію і оксиду заліза), кобальтова чернь і сурм'яний чорний пігмент і найкраще сажа, яка застосовується здебільшого у формі грубної або газової сажі (див про це G Benzmg, Pigmente fur Anstnchmittel, Expert-Verlag (1988), crop 78 і наступні) Саме собою зрозуміло, що згідно з даним винаходом для настроювання визначених колірних тонів, можуть застосовуватися неорганічні кольорові пігменти, такі як хромоксидний зелений, або органічні кольорові пігменти, такі як азопігменти і фталоціаніни Ці пігменти широко представлені у торговій мережі Далі може бути доцільним застосовувати зазначені пігменти, ВІДПОВІДНО барвники в суміші, наприклад, сажу з фталоціанінами МІДІ, тому що в цьому випадку, як правило, полегшується диспергування барвника в термопластах Уповільнювачі окиснення і стабілізатори теплового розкладання, які можуть додаватися до термопластичних мас, згідно з винаходом, являють собою, наприклад, галогеніди металів групи 1 Періодичної системи елементів, наприклад, галогеніди натрію, калію, ЛІТІЮ, необов'язково в сполученні з галогенідами МІДІ (І), наприклад, хлоридами, бромідами або йодидами Галогеніди, особливо, галогеніди МІДІ, можуть також містити багаті електронами п-ліганди Як приклад таких мідних комплексів варто назвати комплекси галогеніду МІДІ, наприклад, із трифенілфосфіном Крім того, можуть бути використані фторид і хлорид цинку Далі, можна використовувати стерично утруднені феноли, гідрохінони, заміщені представники цієї групи, вторинні ароматичні аміни, необов'язково в комбінації з фосфорвмісними кислотами, ВІДПОВІДНО солями цих кислот, а також суміші цих сполук, переважно в концентрації до 1% (мас) у перерахуванні на масу суміші Приклади УФ-стабілізаторів включать різні заміщені резорцини, саліцилати, бензотриазоли і бензофенони, які загалом застосовуються в КІЛЬКОСТІ до 2% (мас) Внутрішніми мастилами і мастилами для витягування виробу з форми, які додаються, як правило, у КІЛЬКОСТІ до 1% (мас) від термопластичної маси, є стеаринова кислота, стеариновий спирт, алкільні ефіри і аміди стеаринової кислоти, а також ефіри пентаеритриту з довголанцюговими жирними кислотами Придатні також кальцієві, цинкові і алюмінієві солі стеаринової кислоти, а також діалкілкетони, наприклад, дистеарилкетон Далі даний винахід стосується поліаміду, що одержують одним із вищеописаних способів Нижче винахід докладніше пояснюється на прикладах Приклади Одержання каталізатора Загальна методика Каталізатор 1 Бета-цеолітний порошок У якості каталізатора застосовувався бетацеоліт фірми Uetikon (Zeokat-Beta) наступного складу SiO 2 =91%, АІ2О3=7,8%, Na2O=0,5%, К2О=0,7%, БЕТ-поверхня=700м2/г, розмір пор в ангстремах Е=7,6х6,7, 5,5x5,5, розмір частинок 0,2-0,5мм 58581 22 21 Каталізатор 2 Бета-цеолітні прутки повного їх перемішування вводили вибірково з кислотою або без кислоти в 1-літровий автоклав 220г бета-цеоліту з приклада 1 ущільнювали в змішувачі з 5% Walocel® і 230г води протягом 45 У випадку застосування каталізатора автоклав хвилин Потім масу піддавали пресуванню в 2засипали або тільки гранульованим каталізатором, міліметрові прутки під тиском 70бар Прутки сушиабо шаром, що містить гранульований каталізатор ли при 110°С і протягом 16 годин кальцинували і кільця Рашіга в якості наповнювача Застосовупри 500°С валися пруткоподібні ТЮ2-каталізатори з діаметром від 0,5 до 6мм, довжиною від 1 до 10мм і пи195г цих прутків обробляли Зл 20-процентного томою поверхнею приблизно 50м2/г розчину ІЧЬЦСІ при 80°С протягом 2 годин і потім промивали 10 літрами води Після цього знову Автоклав закривали і вводили інертний газобробляли також Зл 20-процентного розчину азот шляхом багаторазового підвищення тиску з ІЧЬЦСІ при 80°С протягом 2 годин і продукт цілком наступною декомпресією відмивали від хлору Після сушіння при 110°С Чистота застосовуваного амінокапронітрилу проводили кальцинацію протягом 5 годин при становить 99% Масова частка кислот дана в пе500°С рерахуванні на застосовувану КІЛЬКІСТЬ амінокапронітрилу Каталізатор 3 шаруватий силікат типу К10® Приготування зразка і метод аналізу К10® являє собою оброблений кислотою монВизначали так називану відносну в'язкість (RV) тморилоніт фірми Sud-Chemie Він має БЕТу якості міри молекулярно-масової структури і ступоверхню 180-220м2/г і іонообмінний еквівалент, пеня полімеризації в 96%-ній сірчаній кислоті в що дорівнює 40-50мг - еквівалент/100г якості розчинника при 25°С за допомогою віскозиКаталізатори 4 і 5 ТЮ2-прутки з 100метра Уббелоде Концентрація поліаміду станопроцентного, ВІДПОВІДНО 84-процентного анатазу вить 1 г/100мл для екстрагованого матеріалу і Каталізатори одержували згідно з описом на1,1г/100мл для неекстрагованого матеріалу Неекведеним у роботі Ertl, Knozinger, Weitkamp страговані полімери перед аналізом сушили про"Handbook of heterogenous catalysis", VCH тягом 20 годин у вакуумі Для екстракції гранулят Weinheim, 1997, crop 98 і наступні Зазначені в перемішували з водою з поверненням рідкого поцьому описі в якості найкращих, модифікації змітоку в реакційний простір шували з водою, силіказолем і гліцерином, екструПриклади 1 1-1 8 дували і кальцинували при 500°С Реакційну суміш (180г) із співвідношенням Каталізатор 6 Дюксиднотитаноамінокапронітрилу до води (АКН НгО), що дорівоксидновольфрамовий каталізатор нює 1 2 або 1 4, нагрівали в реакторі протягом 75 Застосовуваний каталізатор одержували шляхвилин до температури 270°С, підтримуючи тиск хом ретельного перемішування стандартного дюк18 бар шляхом регулювання за допомогою розшисиду титану VKR 611 (фірма Schachtleben) з оксирювального клапана Гранульований каталізатор дом вольфраму і наступним формуванням (400г) повністю покривав реакційну суміш Після отриманої маси в прутки згідно з прикладом 2 або закінчення однієї години з моменту початку реак4 ції, що проводилася під тиском 18бар, тиск в автоКаталізатор має наступну специфікацію 20% клаві протягом однієї години знижували до навко(мас ) WO3, 80% (мас ) ТЮ2, БЕТ-поверхня=73м2/г, лишнього (1бар) і автоклав спорожняли з загальна кислотність (рК3=6,8)=0,56ммоль/г, загабезперервним одержанням прутка У якості етальна кислотність (рК3-3)=0,035ммоль/г лонного досліду (порівняльні приклади V1 1 і V1 6) Реакційні суміші, що містить sслугував вищеописаний спосіб, що проводився амінокапронітрил (АКН) і воду при молярному аналогічно без каталізатора співвідношенні компонентів від 1 1 до 1 10, після Приклад V1 1 11 12 13 14 15 V1 6 16 17 18 Молярне співвідношення АКН Н2О 12 12 12 12 12 12 14 14 14 14 Кислота, % (мас) Оксид металу ТЮ2 ТЮ2 0,1%Н3Р0з 0,12% НзРОз 0,05% НзРОз 0,03% НзРОз 0,05% НзРОз 0,03% НзРОз ПРИКЛАД 2 1 Реакційну суміш (180г) із співвідношенням амінокапронітрилу до води (АКН Н2О), що дорівнює 1 1, нагрівали в реакторі протягом 75 хвилин до температури 270°С, підтримуючи тиск 18 бар шляхом регулювання за допомогою розширювального клапана Гранульований каталізатор (400г) тю2 тю2 тю2 тю2 тю2 тю2 Відносна в'язкість 1,0 1,62 1,56 1,46 1,70 1,65 1,00 1,77 1,89 1,78 повністю покривав реакційну суміш Після закінчення трьох годин з моменту початку реакції, що проводилася під тиском 18бар, тиск в автоклаві протягом однієї години знижували до навколишнього (1бар), реакційну суміш додатково конденсували протягом трьох годин при 270°С в потоці азоту і потім вивантажували у вигляді безперерв 23 58581 24 амінокапронітрилу до води (АКН Н2О), що дорівнює 1 4, нагрівали в реакторі протягом 75 хвилин до температури 270°С, підтримуючи при цьому тиск 18бар шляхом регулювання за допомогою розширювального клапана Гранульований каталізатор (400 г) повністю покривав реакційну суміш Відносна в'язПриклад Оксид металу По досягненні кінцевої температури 270°С тиск в кість автоклаві протягом 10 хвилин знижували до наV2 11,00 вколишнього (1бар) і автоклав потім спорожняли з 21 1,37 ТЮ2 безперервним одержанням прутка Відносна в'язкість продукту позначається як RV (предконденПРИКЛАДИ 3 1-3 2 сат) Отриманий продукт потім на наступній стадії Реакційну суміш (180г) із співвідношенням процесу піддавали термообробці в потоці азоту амінокапронітрилу до води (АКН Н2О), що дорівпри 160°С протягом 48 годин В'язкість термообнює 1 2,5, нагрівали в реакторі протягом 75 хвилин робленого продукту позначається як RV (термообдо температури 270°С, підтримуючи тиск 18бар роблений продукт) шляхом регулювання за допомогою розширюваПРИКЛАД 6 1 льного клапана Гранульований каталізатор (400г) Автоклав містив насипну суміш, що складаєтьповністю покривав реакційну суміш Після закінся з 100г гранульованого каталізатора і 340г кілець чення однієї години з моменту початку реакції, що Рашіга (діаметр і довжина 6мм) 250г реакційної проводилася під тиском 18бар, тиск в автоклаві суміші із співвідношенням амінокапронітрилу до протягом однієї години знижували до навколишводи (АКН Н2О), що дорівнює 1 4, нагрівали в реанього (1бар), реакційну суміш додатково конденкторі протягом однієї години до температури сували протягом однієї години при 270°С в потоці 270°С, підтримуючи при цьому тиск 18бар шляхом азоту і потім вивантажували у водяну лазню У регулювання за допомогою розширювального клаякості еталонного досліду (порівняльний приклад пана Гранульований каталізатор (400г) повністю V3 1) слугував вищеописаний спосіб, що проводипокривав реакційну суміш По досягненні кінцевої вся аналогічно без каталізатора температури 270°С тиск в автоклаві протягом 10 хвилин знижували до навколишнього (1бар) і автоКислота, % Оксид Відносна клав потім спорожняли з безперервним одержанПриклад (мас) металу в'язкість ням прутка Відносна в'язкість продукту позначаV3 1 1,00 ється як RV (предконденсат) Отриманий продукт V3 2 1,08 0,02% НзРОз потім знову нагрівали з водою (30г води на 100г 31 1,84 реакційної суміші) в автоклаві без каталізатора до ТЮ2 260°С і додатково конденсували в потоці азоту під 32 1,90 0,05% НзРОз ТЮ2 тиском навколишнього середовища протягом З годин В'язкість додатково конденсованого продукПРИКЛАД 4 1 ту позначається як RV (вторинний конденсат) Реакційну суміш (180г) із співвідношенням амінокапронітрилу до води (АКН Н2О), що дорівДля порівняльних прикладів (V4 1, V5 1 і V6 1) нює 1 4, нагрівали в реакторі протягом 75 хвилин вищеописані способи 4 1, 5,1 і 6 1 проводилися до температури 270°С, підтримуючи тиск 18 бар без каталізатора Тому що взаємодія реакційної шляхом регулювання за допомогою розширювасуміші у відсутності каталізатора не призводить до льного клапана Гранульований каталізатор (400г) одержання твердого гранульованого продукту, то повністю покривав реакційну суміш Після закінвід наступної конденсації, і ВІДПОВІДНО температучення 45 хвилин після початку реакції, що проворної обробки відмовилися дилася під тиском 18бар, тиск в автоклаві протягом 10 хвилин знижували до навколишнього (1бар) і автоклав потім спорожняли з безперервним одеR V RV (вторин- RV (термооброОксид ржанням прутка Відносна в'язкість продукту по(предкон- ний конден1 блений металу значається як предконденсат (RV) Продукт потім денсат) сат) продукт) на наступній стадії процесу піддавали термооброV4 1 1,00 бці в потоці азоту при 160°С протягом 48 годин 41 ТЮ2 1,59 2,29 В'язкість термообробки продукту позначається як V5 1 1,00 RV (термооброблений продукт) 51 ТЮ2 1,61 2,16 ПРИКЛАД 5 1 V6 1 1,00 Реакційну суміш (180г) із співвідношенням 61 1,49 тю ного прутка у водяну лазню У якості еталонного досліду (порівняльний приклад V2 1) слугував вищеописаний спосіб, що проводився аналогічно без каталізатора 2 Комп'ютерна верстка О Воробей Підписано до друку 05 09 2003 Тираж39 прим Міністерство освіти і науки України Державний департамент інтелектуальної власності, Львівська площа, 8, м Київ, МСП, 04655, Україна ТОВ "Міжнародний науковий комітет", вул Артема, 77, м Київ, 04050, Україна

ДивитисяДодаткова інформація

Назва патенту англійськоюA discontinuous method for producing polyamides from aminonitriles

Назва патенту російськоюДискретный способ получения полиамидов из аминонитрилов

МПК / Мітки

МПК: C08G 69/04, C08G 69/08, C08G 69/00, C08G 69/16

Мітки: поліаміду, амінонітрилів, варіанти, періодичний, спосіб, одержання

Код посилання

<a href="https://ua.patents.su/12-58581-periodichnijj-sposib-oderzhannya-poliamidu-iz-aminonitriliv-varianti.html" target="_blank" rel="follow" title="База патентів України">Періодичний спосіб одержання поліаміду із амінонітрилів (варіанти)</a>

Попередній патент: Спосіб розміщення кабелю під плитою

Наступний патент: Безперервний спосіб одержання поліамідів з амінонітрилів (варіанти)

Випадковий патент: Кільцевий трансформатор