Спосіб одержання поліаміду, інгерентно світло- та термостабілізований поліамід, нитки та полотно, одержане з ниток

Номер патенту: 41404

Опубліковано: 17.09.2001

Автори: Вайнерт Клаус, Маттіс Пауль, Мелль Карльхайнц, Беєр Людвіг

Формула / Реферат

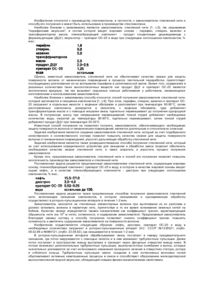

1. Способ получения полиамидов, предназначенных для формования, путем полимеризации или поликонденсации мономеров, отличающийся тем, что в качестве мономеров используют капролактам или адипиновую кислоту и гексаметилендиамин или их соль, а процесс полимеризации или поликонденсации мономеров осуществляют в присутствии триацетондиамина формулы:

используемого в количестве, по крайней мере, 0,03 моль.%, в пересчете на моль карбоксамидных групп в получаемом полиамиде.

2. Способ по п.1, отличающийся тем, что полимеризацию или поликонденсацию осуществляют в присутствии, по крайней мере, одного пигмента.

3. Ингерентно свето- и термостабилизированный полиамид на основе капролактама или адипиновой кислоты и гексаметилендиамина или их соли, предназначенный для формования, характеризующийся химически связанным с концевыми карбоксильными группами полимерной цепи амином формулы:

в количестве, по крайней мере, 0,03 моль.% в пересчете на моль карбоксамидных групп в полиамиде, полученный способом по п.1.

4. Полиамид по п.З, отличающийся тем, что он содержит, по крайней мере, один пигмент.

5. Полиамид по п.З или 4, отличающийся тем, что он содержит 0,03-0,4 моль.% указанного радикала амина, в пересчете на моль карбоксамидных групп полиамида.

6. Нити, полученные высокоскоростным формованием полиамида, отличающиеся тем, что в качестве полиамида используют полиамид по п.З при скоростях съема не ниже 4000 м/мин.

7. Полотна, полученные из нитей- по п.6.

Текст

1. Способ получения полиамидов, предназначенных для формования, путем полимеризации или поликонденсации мономеров, отличающийся тем, что в качестве мономеров используют капролактам или адипиновую кислоту и гексаметилендиамин или их соль, а процесс полимеризации или поликонденсации мономеров осуществляют в присутствии триацетондиамина формулы: 41404 В случае применения в качестве мономера капролактамама процесс можно проводить в присутствии в качестве ингибитора полимеризации дикарбоновых кислот, выбранных предпочтительно из группы, включающей алкандикарбоновые кислоты с 4-10 атомами углерода, такие, как, в частности, адипиновая кислота, азелаиновая кислота, себациновая кислота и додекандикарбоновая кислота, циклоалкандикарбоновые кислоты с 5-8 атомами углерода, такие, как, в частности, циклогексан-1,4-дикарбоновая кислота, а также бензолдикарбоновые и нафталиндикарбоновые кислоты, такие, как, в частности, изофталевая кислота, терефталевая кислота и нафталин-2,6-дикарбоновая кислота. Дикарбоновые кислоты предпочтительно применяют в количестве 0,06-0,6 моль. %, предпочтительно в количестве 0,01-0,5 моль. %, в пересчете на 1 моль кислотных амидных групп полиамида. В частности в случае полиамида 6 (поликапролактама) такая продукция наряду с необходимой стабильностью расплава, желаемой способностью нитей к окрашиванию и хорошей светои термостабильностью обладает, кроме того, повышенной прочностью полученных при этом нитей, в частности, при высокоскоростном формовании. Применяемые в качестве ингибиторов полимеризации в комбинации с соединением триацетондиамина дикарбоновые кислоты В могут быть идентичными с применяемыми в качестве дикарбоновой кислоты А дикарбоновыми кислотами или могут отличаться от них. Их предпочтительно выбирают из алкандикарбоновых кислот с 4-10 атомами углерода, таких, как, в частности, адипиновая кислота, азелаиновая кислота, себациновая кислота и додекандикарбоновая кислота, из циклоалкандикарбоновых кислот с 5-8 атомами углерода, таких, как, в частности, циклогексан-1,4-дикарбоновая кислота, а также из бензол-дикарбоновых и нафталиндикарбоновых кислот, таких, как, в частности, изофталевая кислота, терефталевая кислота и нафталин-2,6-дикарбоновая кислота. Предпочтительно дикарбоновые кислоты применяют в количестве 0,06-0,6 моль. %, предпочтительно в количестве 0,01-0,5 моль. %, в пересчете на 1 моль кислотных амидных групп полиамида. Согласно предпочтительному признаку предлагаемого способа полимеризацию или поликонденсацию осуществляют в присутствии, по крайней мере, одного пигмента. Предпочтительными пигментами являются двуокись титана или неорганические или органические красящие соединения. Пигменты предпочтительно добавляют в количестве до 5 весовых частей, в частности, от 0,02 до 2 весовых частей, в пересчете на 100 весовых частей полиамида. Пигменты можно подавать в реактор вместе с исходными веществами или отдельно. Применение триацетондиамина (также в качестве компонента ингибитора полимеризации) существенно улучшает светостойкость полимера по сравнению с полимером, содержащим исключительно пигмент. Еще одним объектом изобретения являются полотна, полученные из нитей, полученных формованием полиамида согласно изобретению при скоростях не ниже 4000 м/мин. Указанный в ниже , используемого в количестве, по крайней мере, 0,03 моль. %, в пересчете на моль карбоксамидных групп в получаемом полиамиде. Дальнейшим объектом изобретения является полученный предлагаемым способом ингерентно свето- и теплостабилизированный полиамид, характеризующийся химически связанным с полимерной цепью триацетондиамином вышеприведенной формулы. Полимеризацию или поликонденсацию исходных мономеров в присутствии триацетондиамина осуществляют предпочтительно известными методами. Так, полимеризацию капролактама в присутствии триацетондиамина можно осуществлять, например, описанными в заявках DE № 1495198 и 2558480 непрерывными способами. Полимеризацию соли АГ в присутствии триацетон-диамина можно осуществлять стандартным прерывным способом (см. "Polymerization Processes", стр. 424467, в частности, стр. 444-446, Interscience, НьюЙорк, 1977 г.) или непрерывным способом, например, по заявке ЕР № 129196. В принципе, триацетондиамин и исходные мономеры можно подавать в реактор отдельно или в виде смеси. Предпочтительно триацетондиамин подают по заданной программе количества/времени. Согласно предпочтительной форме выполнения предлагаемого способа триацетондиамин добавляют к исходным мономерам в максимальном количестве 0,8 моль. %, предпочтительно в количестве 0,06-0,4 моль. %, в пересчете на 1 моль кислотных амидных групп полиамида. В случае применения соли гексаметилендиамина (соли АГ) указанное количество триацетондиамина относится к 0,5 моль соли АГ. Было установлено, что при количествах меньше 0,03 моль. % не достигают достаточной стабилизации получаемого полиамида, а при количествах свыше 0,8 моль. % не достигают желаемой степени полимеризации из-за ингибирующего действия триацетондиамина. Триацетондиамин можно комбинировать по меньшей мере с одним стандартным ингибитором полимеризации. Подходящими ингибиторами полимеризации являются, например, монокарбоновые кислоты как уксусная кислота, пропионовая кислота и бензойная кислота. При этом комбинация ингибиторов полимеризации и применяемые количества выбирают, между прочим, в соответствии с желаемым содержанием концевых аминогрупп конечного продукта и с желаемой стабильностью расплава. Содержание концевых аминогрупп при этом зависит от желаемой способности являющихся дополнительным объектом изобретения нитей к окрашиванию. Стабильность расплава при этом зависит от практических потребностей при переработке продукции, в частности, при формовании. 2 41404 RH = FH/Tt v , следующих примерах предпочтительный верхний предел количества триацетондиамина порядка 4500 м/мин не включен в формулу изобретения, так как он не влияет на решение вышеуказанной задачи. Его превышение означает лишь то, что получение продукта с любой степенью полимеризации невозможно. Нижеследующие примеры поясняют изобретение. Общие примечания к примерам. Относительную вязкость полиамидов (гранулята и нитей) определяют в 1-%-ном растворе (1 г/100 мл) в концентрированной 96 вес. %-ной серной кислоте при температуре 25°С. Содержание концевых групп определяют путем ацидиметрического титрования. Концевые аминогруппы титруют надхлорной кислотой в виде раствора в смеси фенола и метанола в весевом соотношении 70:30. Карбоксильные концевые группы титруют раствором едкого кали в виде раствора в бензиловом спирте. Содержание триацетондиамина и, при необходимости, дикарбоновых кислот в полиамидах можно определять после гидролиза пробы в разбавленной минеральной кислоте проведением анализа гидролизата стандартными методами, например, газохроматографическим анализом. Определение термостойкости полиамидных нитей осуществляют в условиях, которые в большой степени соответствуют условиям в процессах термофиксации на стадиях дальнейшей переработки как, например, термостабилизации высокообъемных комплексных нитей или стабилизации текстильных полотен в сушильно-ширильной машине. Отматывают мотки по 5 г вытянутых нитей, вместе с образцами для сравнения быстро подают их на держателе в предварительно нагретую до 185°С циркуляционную сушильную камеру и оставляют их еще на 120 секунд после повторного достижения температуры воздуха, измеряемой в непосредственной близости от пробы. Затем немедленно вынимают пробу и дают остывать на воздухе при комнатной температуре 20°С. Нити, которые сравнивают друг с другом, обрабатывают вместе. В качестве меры возникшего повреждения (по сравнению с необработанной пробой той же нити) определяют снижение относительной вязкости и содержания аминогрупп, а также увеличение содержания карбоксильных групп. Абсолютное снижение основных групп с целью соответствующей практике оценки затем пересчитывают в процентное снижение по сравнению с необработанной пробой пряжи. Растяжение при максимальной растягивающей силе определяют с помощью измерительного прибора типа Устер-Тензорапид-1, причем зажимная длина в случае предварительно ориентированных нитей (ПОН) составляет 200 мм, а в случае вытянутых и текстурированных нитей - 500 мм. Время испытания до разрыва нитей составляет 20±2 сек. В случае предварительно ориентированных нитей сила предварительного натяжения составляет 0,025 сН/дтекс, в случае вытянутых нитей - 0,05 сН/дтекс. Отнесенную к единице линейной плотности максимальную растягивающую силу RH определяют согласно следующему уравнению: при этом FH означает максимальную растягивающую силу в сН, a Ttv - исходную линейную плотность в дтекс. За максимальную растягивающую силу берут максимальную величину при измерениях растяжения при максимальной растягивающей силе. Растяжение ЕН при максимальной растягивающей силе определяют как соотношение изменения длины D І при достижении максимальной растягивающей силы к исходной длине Іv испытуемого образца согласно следующему уравнению: E H = ΔI × 100%/I v , при этом величину D I вычисляют из разницы между длиной образца при максимальной растягивающей силе IH и исходной длиной Iv. Пример 1 В качестве реактора полимеризации используют трубчатый реактор для непрерывной полимеризации по заявке ЕР № 20946 из нержавеющей стали, материал № 1,4541. Трубчатый реактор имеет рабочий объем 340 л и нагревается маслом-теплоносителем. Смесь 41 кг/ч 100 весовых частей расплавленного капролактама, 0,5 весовых частей воды и 0,33 весовых частей терефталевой кислоты при перемешивании непрерывно подают в верхнюю часть первой реакционной зоны трубчатого реактора. Одновременно непрерывно подают 55 мл/ч триацетондиамина в отдельном потоке в первую реакционную зону трубчатого реактора. Таким образом, концентрация триацетондиамина составляет 0,087 моль. %, а концентрация терефталевой кислоты - 0,23 моль. %, соответственно в пересчете на 1 моль капролактама. Температура в первой реакционной зоне составляет 266°С; давление в паровой фазе над первой реакционной зоной составляет 1,5 бар абс. Поликапролактам отбирают снизу из трубчатого реактора, переводят в гранулят, экстрагируют горячей водой и высушивают. Получают высушенный полимер с относительной вязкостью 2,70, содержанием концевых аминогрупп 39 мэкв/кг и содержанием концевых карбоксильных групп 65 мэкв/кг. Продукт при температуре расплава 275°С подвергают высокоскоростному формованию в предварительно ориентированные нити на приемных прядильных дисках на опытном прядильном устройстве фирмы Эмс-Инвента при 23 г в минуту и на фильеру из фильер с диаметром отверстия 0,2 мм и длиной фильерного канала 0,6 мм. Скорость для первой пары составляет 4520 м/мин, для второй пары - 4530 м/ мин, а для намоточного прибора фирмы Бармаг-Крафт - 4500 м/мин. Под фильерой нити охлаждают воздушным потоком температурой 20°С, относительной влажностью 65% и скоростью 0,4 м/сек в обдувочной шахте фирмы Бармаг с обдувкой в поперечном направлении. Препарацию осуществляют стандартным препаратом 0,65 % лиманола Е 100 3 41404 фирмы Шилл & Зайлахер на нить через дозирующий насосик и керамическую масленку в обдувочной шахте. Предварительно ориентированные нити имеют следующие характеристики: расяжение при максимальной растягивающей силе 72%, отнесенная к единице линейной плотности максимальная растягивающая сила - 4,1 сН/дтекс, ровнота по Устеру (стандартный тест) U%=0,6. Затем осуществляют дополнительное вытягивание в холодном состоянии на крутильно-вытяжной машине типа 14 S фирмы Цинзер с соотношением вытягивания 1:1,363 и со скоростью 820 м/мин. Тем самым получают нити с растяжением при максимальной растягивающей силе в 37%, с отнесенной к единице линейной плотности максимальной растягивающей силой в 5,2 сН/дтекс и ровнотой по Устеру U% (стандартный тест) в 0,7. Титр составляет 43,1 f 12 дтекс. Относительная вязкость составляет 2,70, концентрация концевых аминогрупп - 35 мэкв/кг, а концентрация концевых карбоксильных групп - 63 мэкв/кг. Сравнительный пример 1 Повторяют пример 1 с той лишь разницей, что формованию подвергают стандартный полиамид 6 с относительной вязкостью 2,67 без триацетондиамина. Полученные предварительно ориентированные нити имеют следующие характеристики: растяжение при максимальной растягивающей силе 73%, отнесенная к единице линейной плотности максимальная растягивающая сила 4,0 сН/дтекс, ровнота по Устеру (стандартный тест) U%=0,6. Затем осуществляют дополнительное вытягивание в холодном состоянии с соотношением вытягивания 1:1,336. Таким образом, получают нити с растяжением при максимальной растягивающей силе в 43 %, с отнесенной к единице линейной плотности максимальной растягивающей силой в 4,8 сН/дтекс и ровнотой по Устеру U% (стандартный тест) в 0,5. Титр составляет 43,8 f 12 дтекс. Относительная вязкость составляет 2,66, содержание концевых аминогрупп - 32 мэкв/кг, а содержание концевых карбоксильных групп - 53 мэкв/кг. Нити в течение 120 сек. подвергают термической обработке в воздухе с температурой в 185°С. Они имеют следующие показатели. Таблица 1 Пример 1 Относительная вязкость Концевые аминогруппы (мэкв/кг) Концевые карбоксильные группы (мэкв/кг) не обработанные обработанные уменьшение не обработанные обработанные уменьшение уменьшение (%) не обработанные обработанные увеличение 2,70 2,45 -0,25 35 26 -9 -26% 63 67 +4 Сравнительный пример 1 2,66 2,20 -0,46 32 21 -11 -34% 53 71 +18 фильеру, а также при применении фильер с 12 отверстиями с капиллярными отверстиями диаметром 0,20 мм и длиной 0,60 мм при скорости наматывания 4500 м/мин получают титр формования (ПОН) в 52 f 12 дтекс. После пропускания через обдувочную шахту с поперечной обдувкой в 0,40 м/сек и препарации 0,60-0,65% стандартного препарата (лиманол Е 100 фирмы Шилл & Зайлахер в виде 8-процентного раствора) нити снимают с помощью двух приемных прядильных дисков со скоростью 4510 или 4535 м/мин. В качестве мотальной головки применяют намоточный прибор фирмы Бармаг Крафт с ведущим валом. ПОН имеют растяжение при максимальной растягивающей силе в 65%, отнесенную на единицу линейной плотности максимальную растягивающую силу в 4,6 сН/дтекс и усадку при кипячении в 9%. Предварительно ориентированные нити подвергают кручению с вытягиванием в холодном состоянии со скоростью 748 м/мин на крутильновытяжной машине типа J5/10a фирмы Ритер. Натяжение в зоне предварительного вытягивания составляет 0,8%, а общее соотношение вытягивания составляет 1:1,298. Вытянутые филаменты имеют растяжение при максимальной растягивающей силе в 36%, отнесенную на единицу линейной плотности макси Из табл. 1 выходит, что предлагаемые полиамиды 6 после термической обработки показывают менее сильное уменьшение относительной вязкости и содержания концевых аминогрупп, а также менее сильное увеличение содержания карбоксильных групп, чем полиамид сравнительного примера 1 и, тем самым, обладают более хорошей термостабилизацией. Пример 2 Капролактам подвергают полимеризации в том же трубчатом реакторе как в примере 1 при добавке 0,38 моль. % терефталевой кислоты, 0,20 моль. % триацетондиамина, 0,5 вес. % воды и 0,3 вес. % двуокиси титана (в качестве матирующего средства). Полимеризацию осуществляют при расходе 25 кг/ч и температуре 255°С в первой реакционной зоне под атмосферным давлением. В остальном технологический процесс соответствует примеру 1. Высушенный продукт имеет относительную вязкость в 2,37, содержание концевых аминогрупп в 45 мэкв/кг, а содержание концевых карбоксильных групп в 79 мэкв/кг. Продукт расплавляют в одношнековом экструдере фирмы Бармаг и расплав с температурой 270°С подают в систему формования типа SP 42 фирмы Бармаг. При подаче 22,6 г в минуту и на 4 41404 мальную растягивающую силу в 5,2 сН/дтекс, титр в 44 f 12 дтекс и ровноту по Устеру U% (стандартный тест) в 0,7. Устанавливают относительную вязкость в 2,41, содержание концевых аминогрупп в 42 мэкв/кг и содержание концевых карбоксильных групп в 74 мэкв/кг. Сравнительный пример 2 Стандартный полиамид 6 с относительной вязкостью 2,39, не содержащий триацетондиамина, экструдируют описанным в примере 2 образом. Охлаждение и препарацию нитей осуществляют по вышеприведенному описанию. Наматывают без приемных прядильных дисков со скоростью 4500 м/мин. ПОН имеют растяжение при максимальной растягивающей силе в 62%, отнесенную на единицу линейной плотности максимальную растягивающую силу в 4,2 сН/дтекс и усадку при кипячении в 9%. Предварительно ориентированные нити подвергают кручению с вытягиванием в холодном состоянии как в примере 2, общее соотношение вытягивания в этом случае составляет 1:1,279. Вытянутые филаменты имеют растяжение при максимальной растягивающей силе в 34%, отнесенную на единицу линейной плотности максимальную растягивающую силу в 4,6 сН/дтекс, титр в 43,6 f 12 дтекс и ровноту по Устеру U% (стандартный тест) в 0,9. Устанавливают относительную вязкость нитей в 2,41, содержание концевых аминогрупп в 25 мэкв/кг и содержание концевых карбоксильных групп в 65 мэкв/кг. Нити подвергают соответствующим процессу текстильной стабилизации в сушильно-ширильной установке условиям (185°С горячего воздуха, 120 сек.) и измеряют следующие показатели. Таблица 2 Пример 2 Относительная вязкость Концевые аминогруппы (мэкв/кг) Концевые карбоксиловые группы (мэкв/кг) не обработанные обработанные уменьшение не обработанные обработанные уменьшение уменьшение (%) не обработанные обработанные увеличение 2,41 2,28 -0,13 42 34 -8 -19% 74 75 +1 Табл. 2 наглядно показывает, что полимеризованный в полиамид 6 в присутствии триацегондиамина капролактам имеет более хорошую термостабилизацию, чем полиамид сравнительного примера 2, не содержащий триацетондиамина. Пример 3 Полученный согласно примеру 2, но без добавки двуокиси титана, полиамид подвергают высокоскоростному формованию по примеру 2. ПОН имеют растяжение при максимальной растягивающей силе в 64%, отнесенную на единицу линейной плотности максимальную растягивающую силу в 4,7 сН/дтекс и усадку при кипячении в 10%. Вытягивание осуществляют в условиях, представленных в примере 2. Вытянутые нити после вытягивания имеют растяжение при максимальной растягивающей силе в 37%, отнесенную на Сравнительный пример 2 2,41 1,84 -0,57 25 13 -12 -48% 65 93 +28 единицу линейной плотности максимальную растягивающую силу в 5,4 сН/дтекс, усадку при кипячении в 14 %, ровноту по Устеру U % (стандартный тест) в 0,8 и титр в 44 f 12 дтекс. Относительная вязкость составляет 2,40, содержание концевых аминогрупп - 42 мэкв/кг, содержание концевых карбоксильных групп 74 мэкв/кг. Сравнительный пример 3А/3Б 2 типа стандартного полиамида 6 с относительной вязкостью 2,40 (3А) и 2,44 (ЗБ) подвергают высокоскоростному формованию согласно примеру 2. Температура формования составляет 275°С, скорость двух приемных прядильных дисков - 4510 или 4520 м/мин. ПОН имеют следующие показатели. Таблица 3 Пример 3А Растяжение при максимальной растягивающей силе Отнесенная к еденице линейной плотности макс. растягивающая сила Усадка при кипячении Ровнота по Устеру (стандартный тест) U% титр Пример 3Б 64% 68% 4,4 сН/дтекс 4,2 сН/дтекс 8% 0,6% 8% 0,5% 51 f 12 дтекс 52 f 12 дтекс 5 41404 Продолжение табл. 3 ПОН затем подвергают вытягиванию в холодном состоянии на крутильно-вытяжных машинах с соотношениями вытягивания: 1:1,257 1:1,313 и имеют показатели : растяжение при макси44% 38% мальной растягивающей силе отнесенная к еденице линейной плотности макси5,0 сН/дтекс 4,8 сН/дтекс мальная растягивающая сила усадка при кипячении 11% 12% ровнота по Устеру 0,6% 0,8% (стандартный тест) U% 45 f 12 дтекс 43 f 12 дтекс титр После обработки горячим воздухом устанавливают следующие характеристики. Относительная вязкость Концевые аминогруппы (мэкв/кг) Концевые карбоксильные группы (мэкв/кг) Пример 3 2,40 2,19 -0,21 42 34 -8 -19% 74 78 +4 не обработанные обработанные уменьшение не обработанные обработанные уменьшение уменьшение (%) не обработанные обработанные увеличение Согласно табл. 3 предлагаемый полиамид 6 обладает более хорошей термостабилизацией, чем полиамиды 6 сравнительных примеров. Капролактам подвергают полимеризации в том же трубчатом реакторе как в примере 1 при добавке 0,55 вес. % (0,375 моль. %) терефталевой кислоты, 0,33 вес. % (0,239 моль. %) триацетондиамина, 0,5 вес. % воды и 0,3 вес. % двуокиси титана. Полимеризацию осуществляют при расходе 25 кг/ч и температуре 255°С в первой реакционной зоне под атмосферным давлением. Технологический процесс в остальном соответствует примеру 1. Высушенный продукт имеет относительную вязкость в 2,42, содержание концевых аминогрупп в 46 мэкв/кг и содержание концевых карбоксильных групп в 70 мэкв/кг. Содержание экстрагируемых компонентов составляет 0,38%. Подвергают формованию без помощи приемных прядильных дисков со скоростью 4500 м/мин соответственно сравнительному примеру 2, затем вытягивают в холодном состоянии при соотношении вытягивания в 1:1,229 и сновают со скоростью 600 м/мин. ПОН имеют линейную плотность в 52 f 12 дтекс, растяжение при максимальной растягивающей силе в 59% и отнесенную на единицу линейной плотности максимальную растягивающую силу в 4,1 сН/дтекс. При испытании на приборе для определения пороков (ширина щели 45 mм) в среднем устанавливают 0,5 порока/100 км. После вытягивания устанавливают растяжение при максимальной растягивающей силе в 36% Сравнение 3А 2,37 1,93 -0,44 24 16 -8 -33% 65 86 +21 Сравнение 3В 2,45 2,23 -0,22 43 27 -16 -37% 51 64 +13 и отнесенную на единицу линейной плотности максимальную растягивающую силу в 4,3 сН/дтекс. Титр составляет 46 f 12 дтекс. Сравнительный пример 4 Капролактам подвергают полимеризации в том же трубчатом реакторе как в примере 4 при добавке 0,53 вес. % (0,361 моль. %) терефталевой кислоты, 0,5 вес. % воды и 0,3 вес. % двуокиси титана. Полимеризацию осуществляют при температуре 255°С в первой реакционной зоне. Технологический процесс в остальном соответствует примеру 4. Высушенный продукт имеет относительную вязкость в 2,39, содержание концевых аминогрупп в 27 мэкв/кг и содержание концевых карбоксильных групп в 92 мэкв/кг. Содержание экстрагируемых компонентов составляет 0,32 %. На 50 кг вышеописанной крошки полиамида 6 наносят 165 г триацетондиамина (ТАД) (0,33 вес. %) в жидком состоянии путем двухчасового перемешивания в барабанном смесителе. Тем самим крошка содержит такое же количество примешанного ТАД и практически столько же терефталевой кислоты (введенной полимеризацией), как и вышеописанный продукт примера 4; за исключением метода добавки ТАД оба продукта являются идентичными. Нанесенный с помощью барабанного смесителя ТАД не (полностью) впитывается в крошку. Она остается влажной от ТАД и выделяет интенсивный запах амина. Эти свойства являются весьма отрицательными при обращении, кроме того необходимы комплексные меры по обеспечению безопасности, так как ТАД имеет едкое действие. 6 41404 Если во время пребывания в прядильной системе в примере 4 вязкость нормально увеличивается, то в сравнительном примере 4 она резко уменьшается. Преимущественными являются также сравнительно несущественное изменение содержания аминогрупп и экстрагируемых компонен тов в примере 4 (определение: 16 часов экстрагирования метанолом; процесс осуществляют с обратным холодильником) и тот факт, что образуется намного меньше дыма в зоне фильеры при процессе формования. Таблица 4 Химические характеристики свободнопадающих нитей Относительная вязкость Концевые групы Аминогруппы (мэкв/кг) Карбоксильные (мэкв/кг) Экстракт (%) Пример 4 2,48(+0,06)1 43 67 1,4 Сравнительный пример 4 2,24(-0,15)1 (-3) (-3) (+1,0) 54 88 1,8 (+27) (-4) (+1,5) 1 ) Значения в скобках: изменение по сравнению с использованной крошкой, в сравнительном примере 4 по сравнению с базисным полимером без ТАД. Формование и дальнейшую переработку осуществляют в представленных в примере 4 условиях. ПОН имеют линейную плотность в 52 f 12 дтекс, растяжение при максимальной растягивающей силе в 54 % и отнесенную на единицу линейной плотности максимальную растягивающую силу в 3,8 сН/дтекс. При испытании на приборе для определения пороков устанавливают в сред нем 7,5 порока (узелки, обрывы элементарных нитей, петли) на 100 км. После вытягивания устанавливают растяжение при максимальной растягивающей силе в 35 % и отнесенную на единицу линейной плотности максимальную растягивающую силу в 4,2 сН/дтекс. Таблица 5 Обрывы нитей/100 кг Испытание на приборе для определения пороков пороки/10 км Пороки вытягивания/100 кг Пороки снования/100 км Пример 4 1,2 Сравнительный пример 4 4,0 0,5 7,5 1,8 0,037 14,5 >0,65 Как выходит из табл. 5 предлагаемый полиамид 6 примера 4 во всех стадиях переработки имеет более низкое количество пороков, чем полиамид 6 сравнительного примера 4, в котором к полиамиду примешивают ТАД. В примере 4 ТАД более полно/прочно закреплен к полиамиду чем в сравнительном примере 4. Таким образом, при процессах экстрагирования (например, при окрашивании) меньше амина переходит в жидкую фазу. После одночасового экстрагирования намотанных без препарации ПОН кипящей водой с обратным холодильником устанавливают химические характеристики. Таблица 6 Пример 4 Относительная вязкость Концевые аминогруппы (мэкв/кг) до экстрагирования после экстрагирования разница до экстрагирования после экстрагирования разница Как выходит из табл. 6 количество концевых аминогрупп в предлагаемом полиамиде до и после экстрагирования остается неизменным, в то время как в сравнительном примере после экстрагирования устанавливают меньше концевых аминогрупп. Тем самым при экстрагировании предлагаемого полиамида меньше амина переходит в жидкую фазу. 2,42 2,49 +0,07 42 42 ±0 Сравнительный пример 4 2,20 2,26 +0,06 55 50 -5 Сравнительный пример 5 Стандартный, матированный 0,3% двуокиси титана полиамид 6 с относительной вязкостью 2,39, не содержащий триацетондиамина, подвергают формованию по описанному в сравнительном примере 2 методу. ПОН имеют линейную плотность в 51 f 12 дтекс, растяжение при максимальной растяги 7 41404 вающей силе в 57% и отнесенную на единицу линейной плотности максимальную растягивающую силу в 3,8 сН/дтекс. После вытягивания в холодном состоянии с соотношением вытягивания в 1:1,244 устанавливают сведенные в нижепредставленной табл. 7 характеристики для необработанного образца. Облучение и измерение растяжения при максимальной растягивающей силе и максимальной растягивающей силы осуществляют вместе с примером 5. Результаты сведены в табл. 7. Пример 5 Капролактам подвергают полимеризации в приведенных в примере 4 условиях (с одинаковыми исходными веществами и количествами), причем применяют тот же самый тип двуокиси титана, как и в сравнительном примере 5. Высушенный полиамид имеет относительную вязкость в 2,43, содержание концевых аминогрупп в 44 мэкв/кг и концевых карбоксильных групп в 71 мэкв/кг. Содержание экстрагируемых компонентов составляет 0,36 %. Формование осуществляют описанным в сравнительном примере 2 образом без применения приемных прядильных дисков при 4500 м/мин. ПОН имеют линейную плотность в 51 f 12 дтекс, растяжение при максимальной растягивающей силе в 61 % и отнесенную на единицу линейной плотности максимальную растягивающую силу в 4,3 сН/дтекс. После вытягивания в холодном состоянии с соотношением вытягивания 1:1,244 устанавливают сведенные в нижепредставленной табл. 7 характеристики для необработанного образца. Затем нити наматывают на ширильные рамы, 28 суток облучают в приборе типа Ксенотест 450 фирмы Херэус, г. Ханау, и измеряют остаточное растяжение при максимальной растягивающей силе и остаточную максимальную растягивающую силу по ДИН 53834 при длине зажима 100 мм на приборе для проведения испытания на растяжение типа УПМ 1425 фирмы Цвикк. Результаты сведены в табл. 7. Таблица 7 Пример 5 Необработанные нити: линейная плотность (дтекс) растяжение при макс. растягивающей силе (%) максимальная растяг. сила (сН) отнесенная на еденицу линейной плотности максимальная растяг. сила (сН/дтекс) После 28 суток облучения в приборе типа Ксенотест 450 остаточное растяжение при: максимальной растягивающей силе (%) (=% от исходного значения ) (%) остаточная макс. растягивающая (сН) сила (%) (=% от исходного значения) Сравнительный пример 5 44 f 12 44 f 12 35 199 39 196 4,52 4,45 23 (66) 136 (68) 16 (41) 97 (49) ют до атмосферного, реакционную смесь держат еще при 275°С в течение дальнейших 60 минут, после чего с помощью азота расплав выпускают через донный клапан автоклава и охлаждают. Полученный полиамид 6,6 перерабатывают в нити аналогично примеру 1, которые по свойствам не уступают продукту примера 1. Те же самые результаты получают, если вместо соли АГ используют адипиновую кислоту и гексаметилендиамин. Пример 7 Нити примеров 1-6 перерабатывают в шлангообразные полотна длиной 1 м и диаметром 10 см на кругловязальной машине фирмы ЛосенХемфилл, имеющей 380 игл. Полученные полотна имеют ту же характеристику по свето- и термостабильности, что и исходные нити. Табл. 7 наглядно показывает, что полученный в присутствии триацетондиамина и двуокиси титана полиамид (пример 5) имеет существенно повышенную светостойкость по сравнению со сравнительным полимером (сравнительный пример 5), содержащим только двуокиси титана, а не триацетондиамина. Пример 6 Процесс осуществляют в автоклаве. Из 50 %ного водного раствора соли адипиновой кислоты и гексаметилендиамина, содержащего 0,25 % от веса соли АГ триацетондиамина, отгоняют воду до достижения содержания соли АГ в растворе, равном 75 вес. %. Затем реакционную смесь нагревают до 220°С под собственным давлением. При этом устанавливается давление 18 бар. Далее нагревают до 275°С, причем давление держат при 18 бар за счет сброса. Затем давление сбрасыва 8 41404 __________________________________________________________ ДП "Український інститут промислової власності" (Укрпатент) Україна, 01133, Київ-133, бульв. Лесі Українки, 26 (044) 295-81-42, 295-61-97 __________________________________________________________ Підписано до друку ________ 2002 р. Формат 60х84 1/8. Обсяг ______ обл.-вид. арк. Тираж 50 прим. Зам._______ ____________________________________________________________ УкрІНТЕІ, 03680, Київ-39 МСП, вул. Горького, 180. (044) 268-25-22 ___________________________________________________________ 9

ДивитисяДодаткова інформація

Назва патенту англійськоюMethod for the preparation of polyamide, inherently light- and thermally stabilized polyamide, threads and linen obtained of threads

Автори англійськоюWEINERTH KLAUS, MELL KARLHEINZ, MATTHIES PAUL, BEER LUDWIG

Назва патенту російськоюСпособ получения полиамида, ингерентно свето- и термостабилизированный полиамид, нитки и полотно, полученное из ниток

Автори російськоюВайнерт Клаус, Мелль Карльхайнц, Маттис Пауль, Беер Людвиг

МПК / Мітки

МПК: D01F 6/60, C08G 69/48, D01F 6/88, C08G 69/16, C08K 5/3435, C08G 69/02

Мітки: одержання, одержане, спосіб, полотно, поліамід, термостабілізований, поліаміду, ниток, інгерентно, світло, нитки

Код посилання

<a href="https://ua.patents.su/9-41404-sposib-oderzhannya-poliamidu-ingerentno-svitlo-ta-termostabilizovanijj-poliamid-nitki-ta-polotno-oderzhane-z-nitok.html" target="_blank" rel="follow" title="База патентів України">Спосіб одержання поліаміду, інгерентно світло- та термостабілізований поліамід, нитки та полотно, одержане з ниток</a>

Попередній патент: Спосіб одержання n-заміщеного похідного аспартаму

Наступний патент: Термоконтейнер для виробництва субстрату

Випадковий патент: Спосіб покращення приживлюваності рослин при залісненні девастованих земель