Спосіб виготовлення листа із сталі, лист із сталі та спосіб підвищення опору сталі до розповсюдження тріщин у листі

Номер патенту: 59425

Опубліковано: 15.09.2003

Автори: Воун Глен А., Бангару Нарасімха-Рао В., Ку Джаянг

Формула / Реферат

1. Спосіб виготовлення листа із сталі, який має мікрошарову мікроструктуру, що містить 2-10 об.% тонких шарів аустеніту і 90-98 об.% пластинок переважно дрібнозернистого мартенситу і дрібнозернистого нижнього бейніту, який виготовляють із сталевого сляба, який містить залізо і наступні легуючі елементи, мас.%:

0,04-0,12 С,

принаймні 1-6 Ni,

0,1-1,0 Сu,

0,1-0,8 Мо,

0,02-0,1 Nb,

0,008-0,03 Ті,

0,001-0,05 Аl,

0,002-0,005 N,

і який полягає в тому, що

(a) нагрівають указаний стальний сляб до температури нагріву, достатньо високої, щоб (і) істотно гомогенізувати стальний сляб, (іі) розчинити практично всі карбіди і карбонітриди ніобію і ванадію у стальному слябі і (ііі) сформувати дрібні первинні зерна аустеніту в стальному слябі;

(b) піддають стальний сляб обтисканню для одержання стального листа за один або декілька проходів гарячої прокатки у першому інтервалі температур, у якому відбувається рекристалізація аустеніту;

(c) знову піддають стальний лист обтисканню за один або декілька проходів гарячої прокатки у другому інтервалі температур, який нижчий за температуру Тnr і вищий за температуру фазового перетворення Аr3;

(d) загартовують стальний лист при швидкості охолодження 10-40°С на секунду (18-72°F/сек) до температури припинення загартування (ТПЗ), яка нижча за температуру фазового перетворення Ms плюс 100°С (180°F) і вища за температуру фазового перетворення Ms; і

(е) припиняють загартування стального листа.

2. Спосіб за п. 1, який відрізняється тим, що температура підігріву на етапі (а) складає від 955°С до 1065°С ( 1750-1950°F).

3. Спосіб за п. 1, який відрізняється тим, що дрібні первинні зерна аустеніту на етапі (а) мають розмір зерна менший, ніж 120 мікрон.

4. Спосіб за п. 1, який відрізняється тим, що на етапі (b) здійснюють обтискання стального сляба по товщині на 30-70%.

5. Спосіб за п. 1, який відрізняється тим, що на етапі (с) здійснюють обтискання стального листа по товщині на 40-80%.

6. Спосіб за п. 1, який відрізняється тим, що стальний лист додатково охолоджують на повітрі від температури припинення загартування до температури навколишнього середовища.

7. Спосіб за п. 1, який відрізняється тим, що додатково піддають стальний лист практично ізотермічній витримці при температурі припинення загартування до 5 хвилин.

8. Спосіб за п. 1, який відрізняється тим, що стальний лист додатково повільно охолоджують від температури припинення загартування зі швидкістю нижчою, ніж 1,0°С на секунду (1,8°F) до 5 хвилин.

9. Спосіб за п. 1, який відрізняється тим, що стальний сляб містить менше, ніж 3 мас.% Ni і додатково містить 0,5-2,5 мас.% Мn.

10. Спосіб за п.1, який відрізняється тим, що стальний сляб додатково містить принаймні одну домішку, вибрану із групи, яка складається з наступних легуючих елементів, мас.%:

(і) до 1,0 Сr;

(іі) до 0,5 Sі;

(ііі) 0,02-0,10 V;

(iv) до 2,5 Мn.

11. Спосіб за п.1, який відрізняється тим, що стальний сляб додатково містить 0,0004-0,0020 мас.% В.

12. Лист із сталі, який має мікрошарову мікроструктуру, що містить 2-10 об.% тонких шарів аустеніту і 90-98 об.% пластинок переважно дрібнозернистого мартенситу і дрібнозернистого нижнього бейніту, яка має міцність на розрив вищу за 830 МПа (120 кілофунтів/кв.дюйм), температуру переходу із в'язкого стану у крихкий (ТПВК) нижчу, ніж -73°C (-100°F) як у основному листі, так і в зоні термічного впливу (ЗТВ), причому згаданий стальний лист одержаний із підігрітого стального сляба, який містить залізо і наступні легуючі елементи, мас.%:

0,04-0,12 С,

принаймні 1-6 Ni,

0,1-1,0 Сu,

0,1-0,8 Мо,

0,02-0,1 Nb,

0,008-0,03 Ті,

0,001-0,05 Аl,

0,002-0,005 N.

13. Лист за п.12, який відрізняється тим, що містить менше, ніж 3 мас.% Ni і додатково містить 0,5-2,5 мас. % Мn.

14. Лист за п. 12, який відрізняється тим, що додатково містить принаймні одну домішку, вибрану із групи, яка складається з наступних легуючих елементів, мас.%:

(і) до 1,0 Сr;

(іі) до 0,5 Si;

(ііі) 0,02-0,10 V;

(iv) до 2,5 Mn.

15. Лист за п. 12, який відрізняється тим, що додатково містить 0,0004-0,0020 мас.% В.

16 Лист за п.12, який відрізняється тим, що його мікрошарова мікроструктура має ефективну множину великокутових поверхонь розподілу між пластинками дрібнозернистого мартенситу і дрібнозернистого нижнього бейніту і тонкими шарами аустеніту.

17. Спосіб підвищення опору сталі до розповсюдження тріщин у листі за п.12, який відрізняється тим, що піддають обробці лист зі сталі, при якій одержують мікрошарову мікроструктуру, що містить 2-10 об.% тонких шарів аустеніту та 90-98 об.% пластинок переважно дрібнозернистого мартенситу та дрібнозернистого нижнього бейніту і вказану структуру оптимізують суттєво збільшуючи звивистість траєкторії тріщин, а між пластинками дрібнозернистого мартенситу і дрібнозернистого нижнього бейніту і тонкими шарами аустеніту створюють ефективну множину великокутових поверхонь розподілу шляхом обробки термомеханічною регульованою прокаткою.

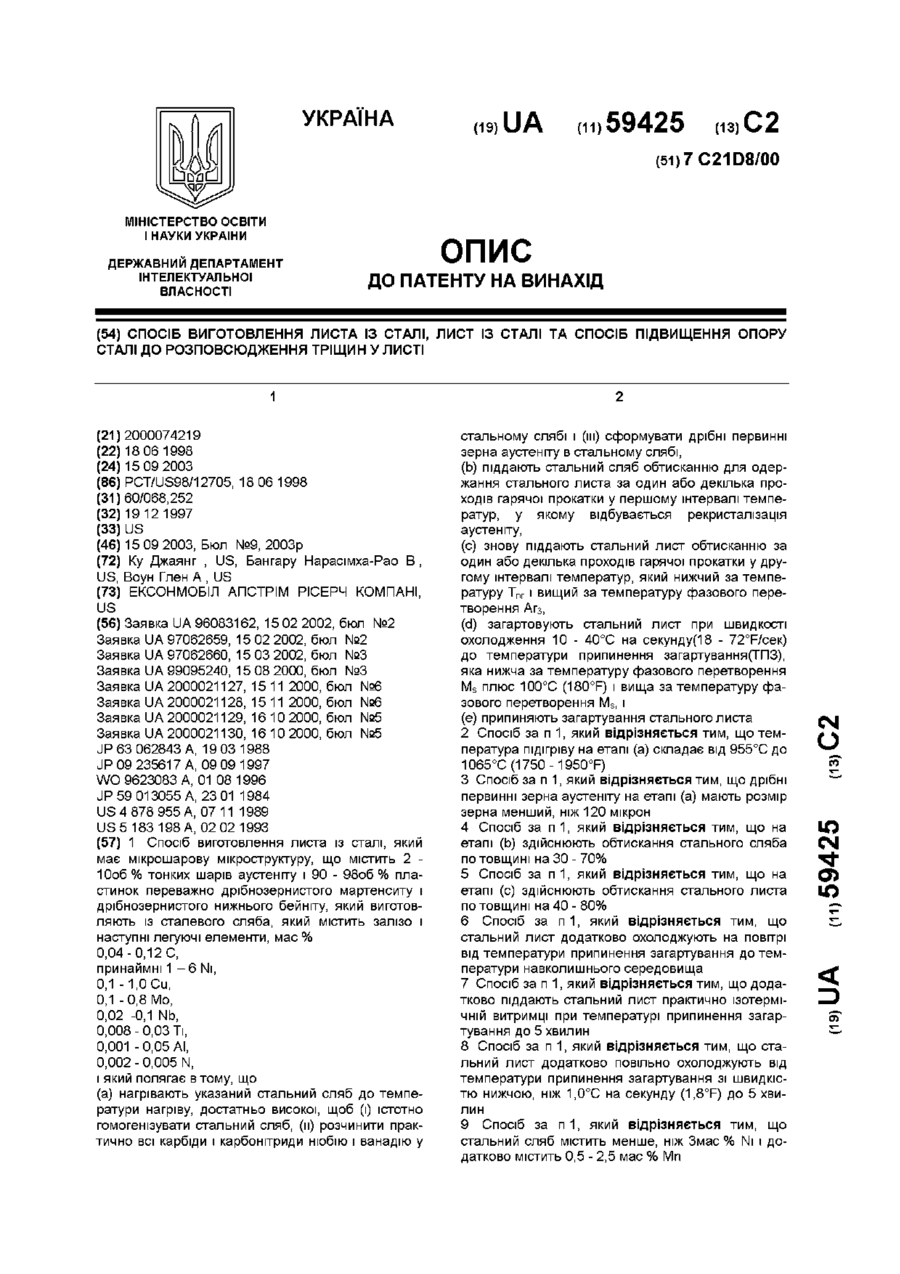

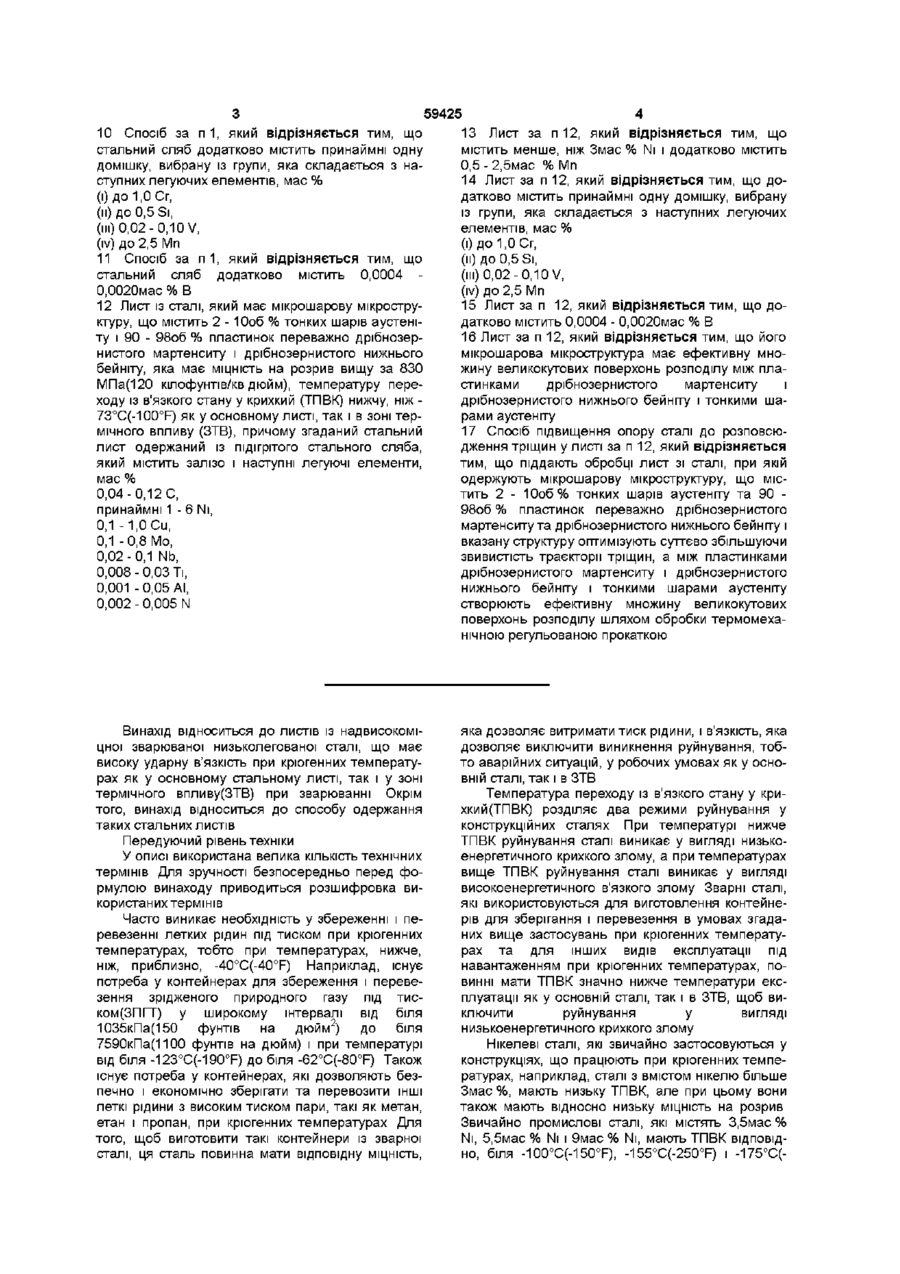

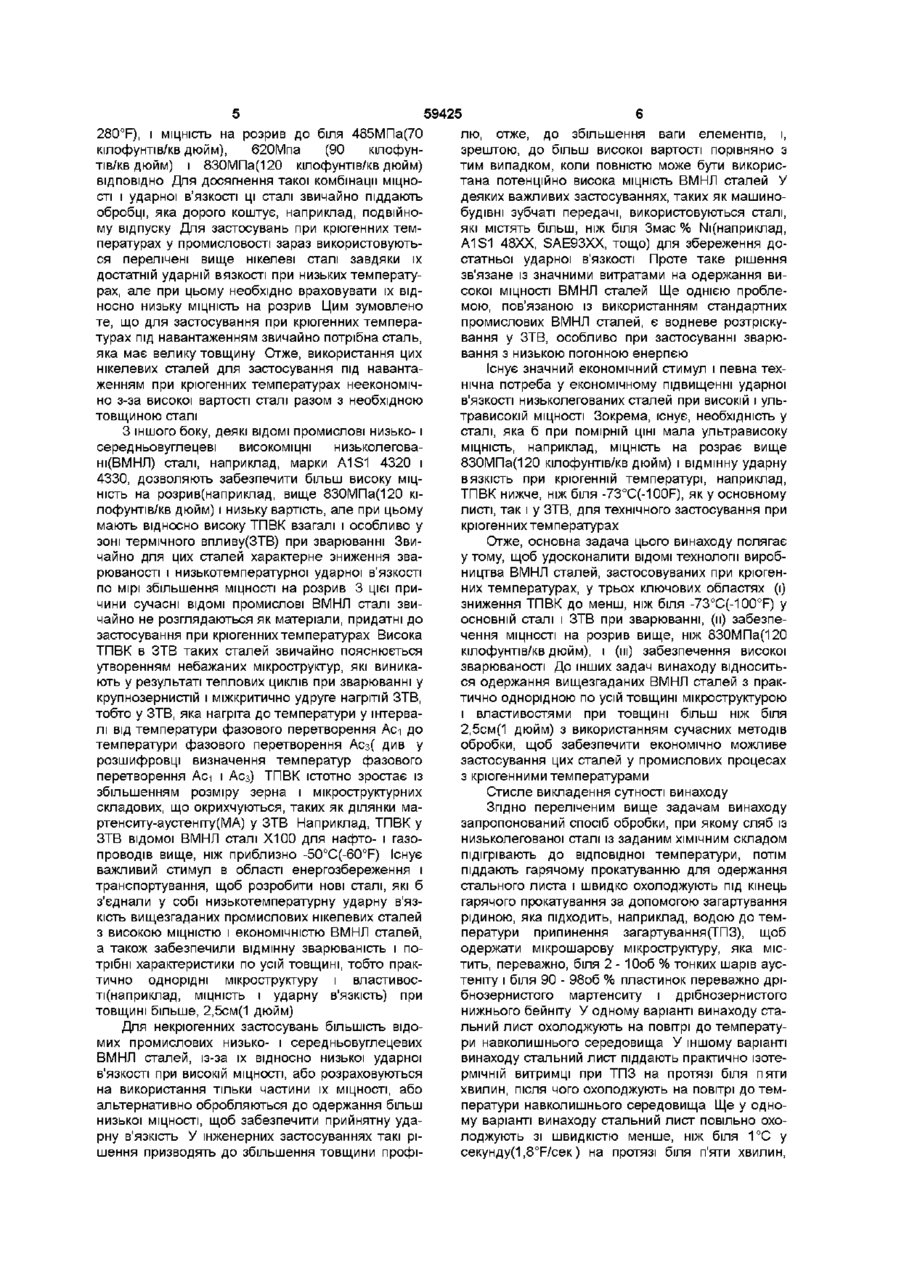

Текст

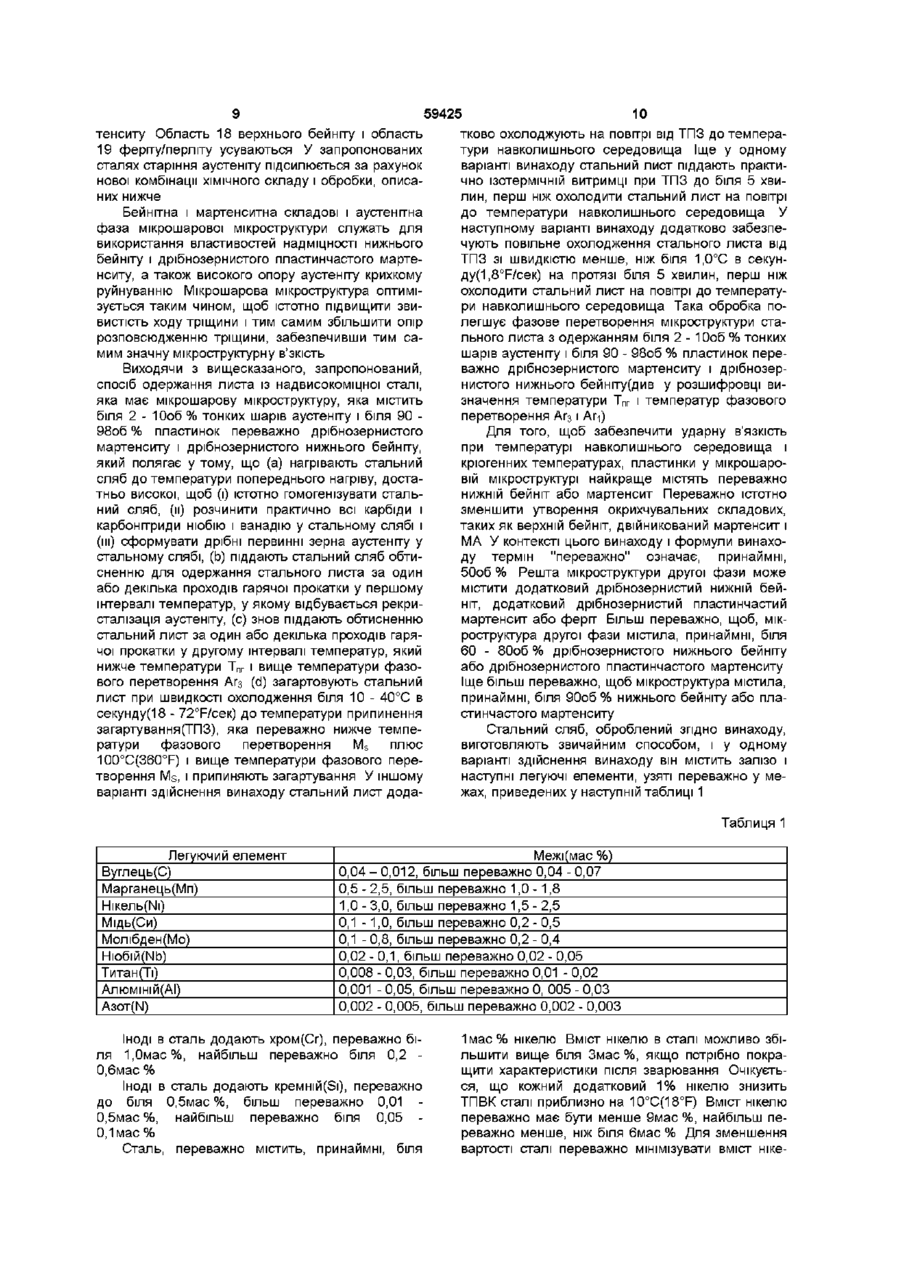

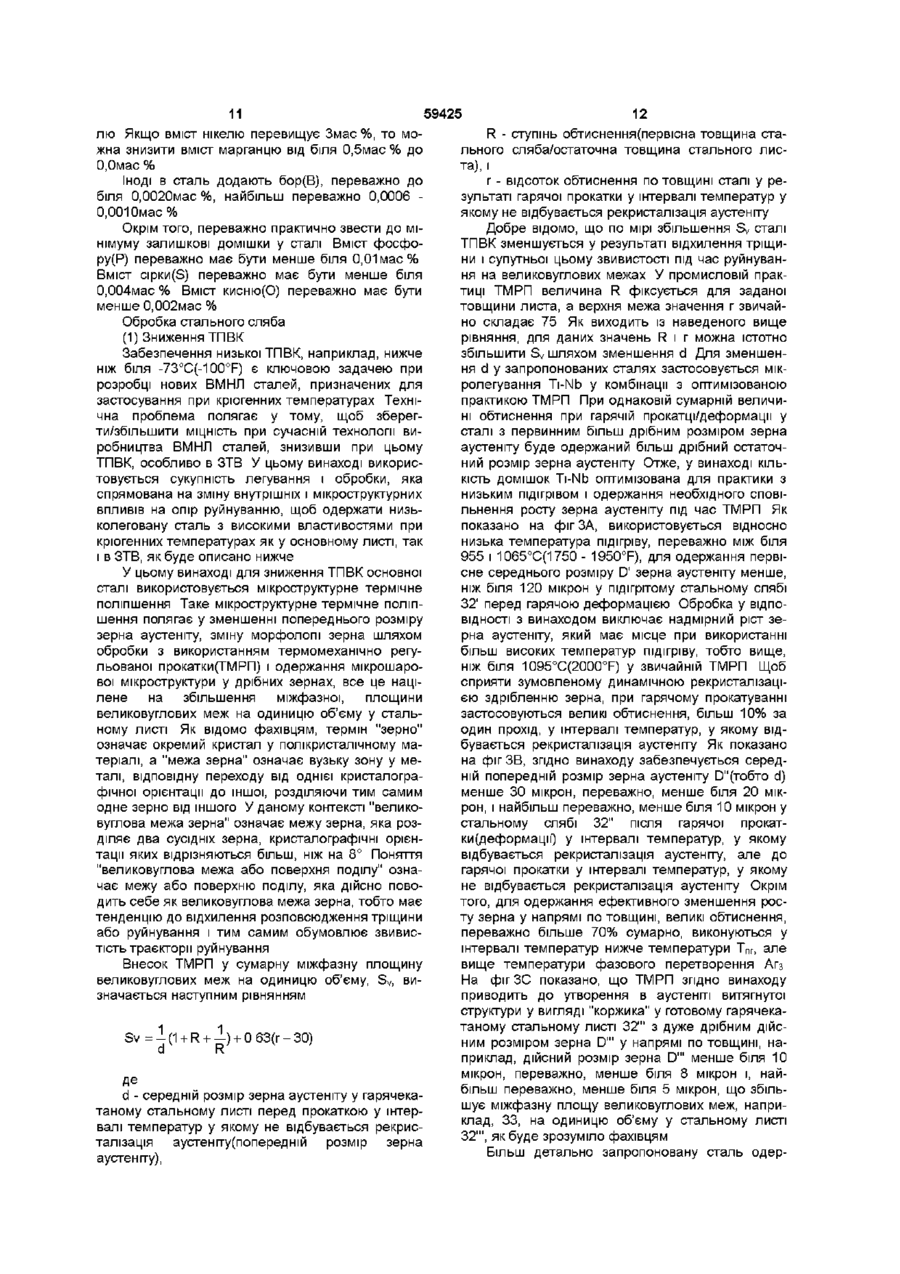

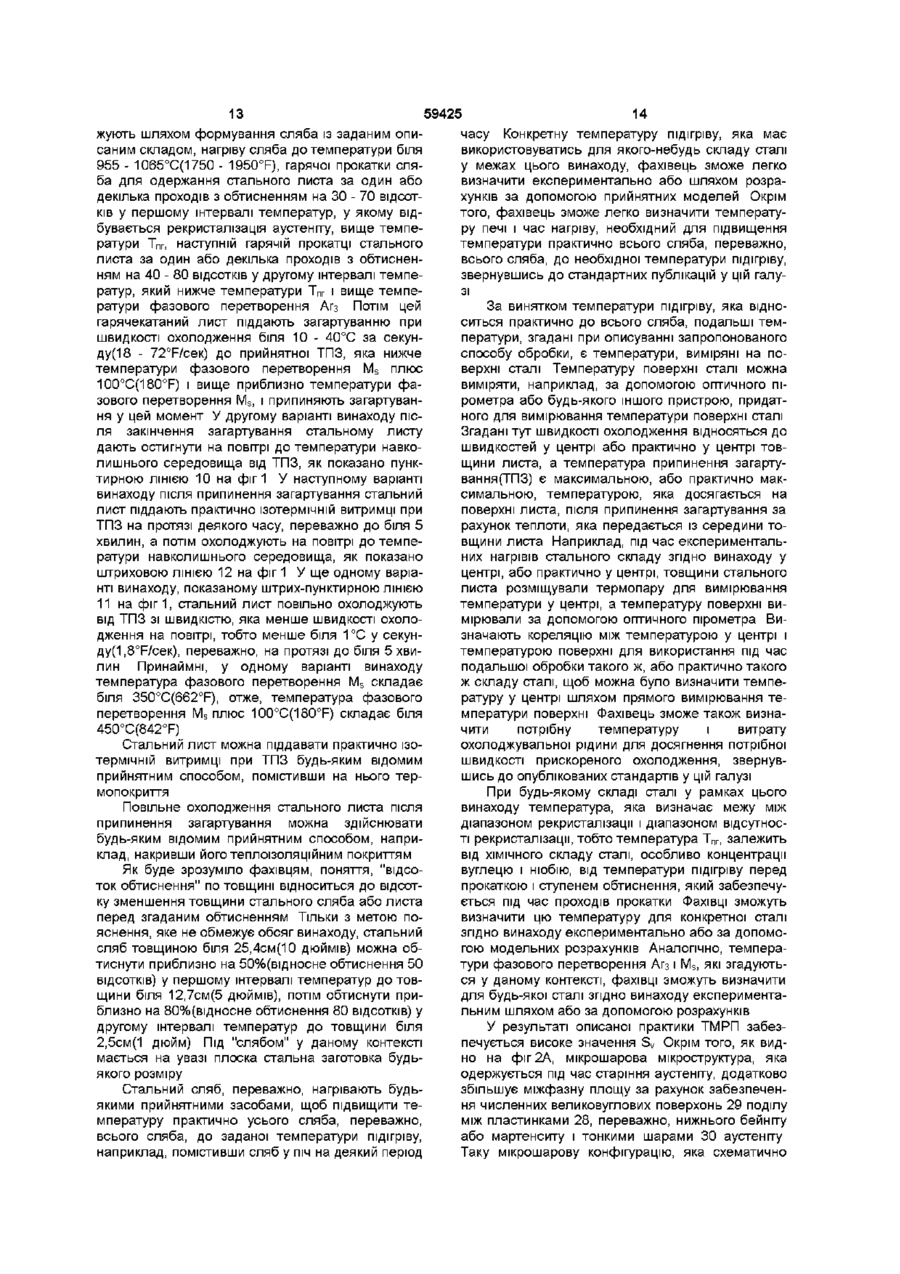

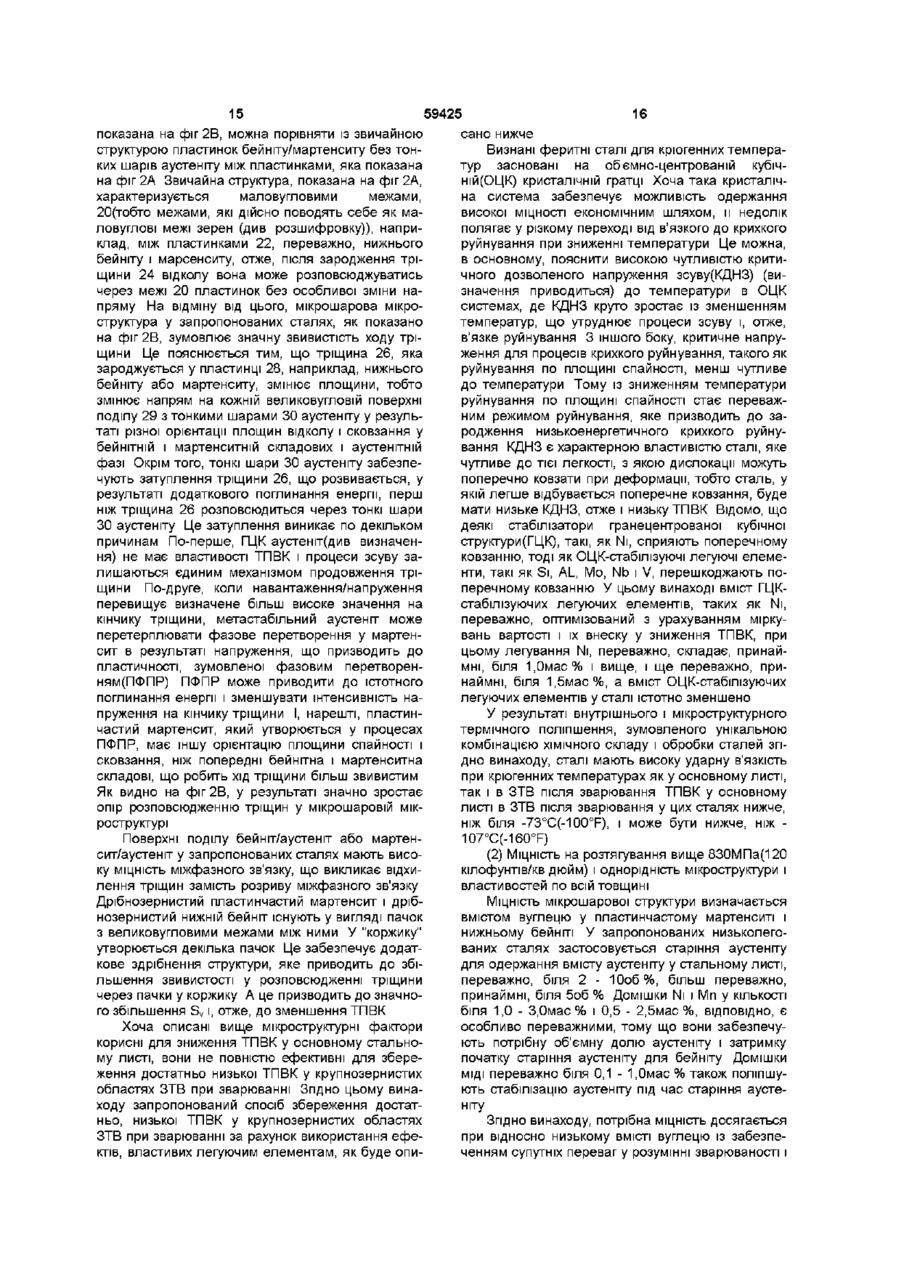

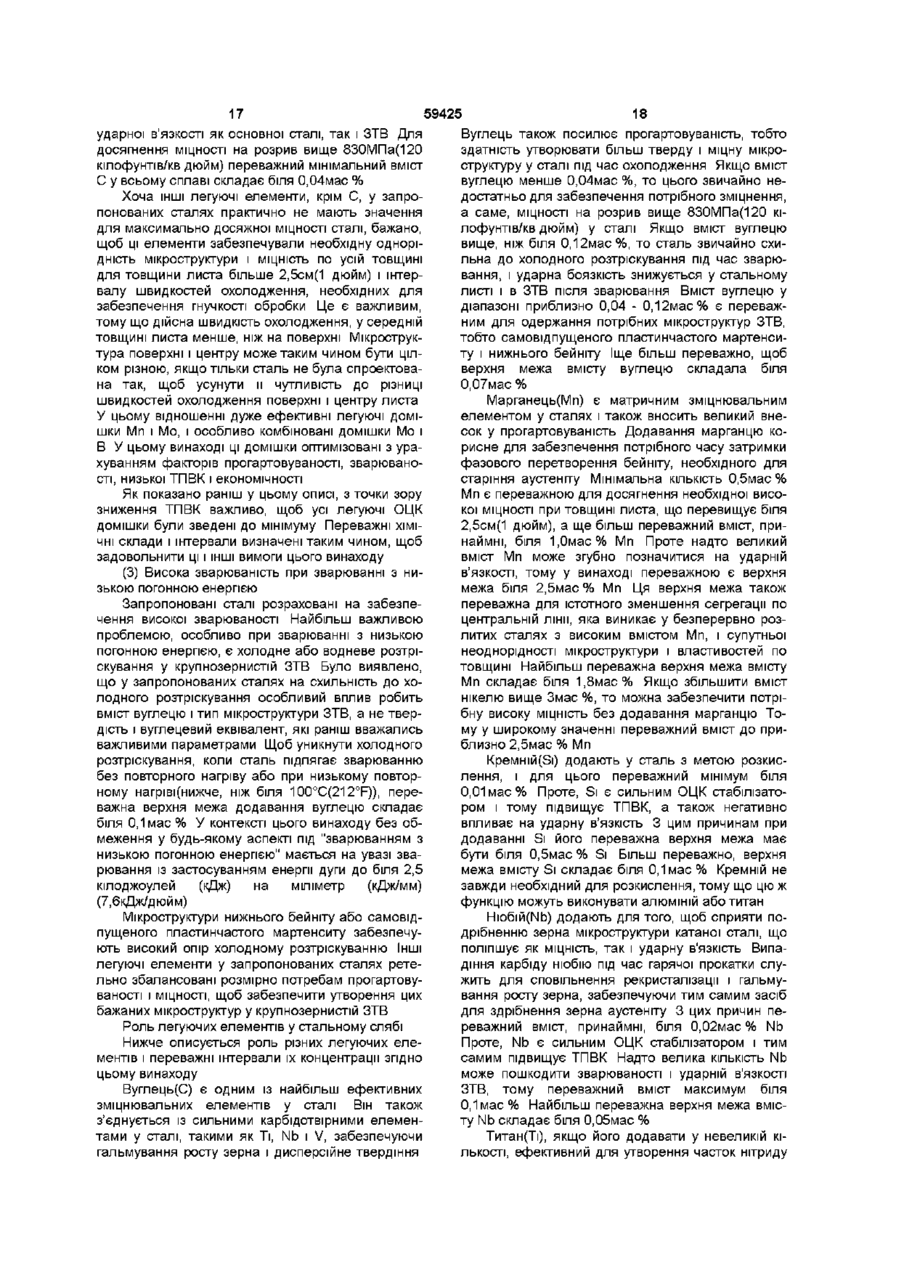

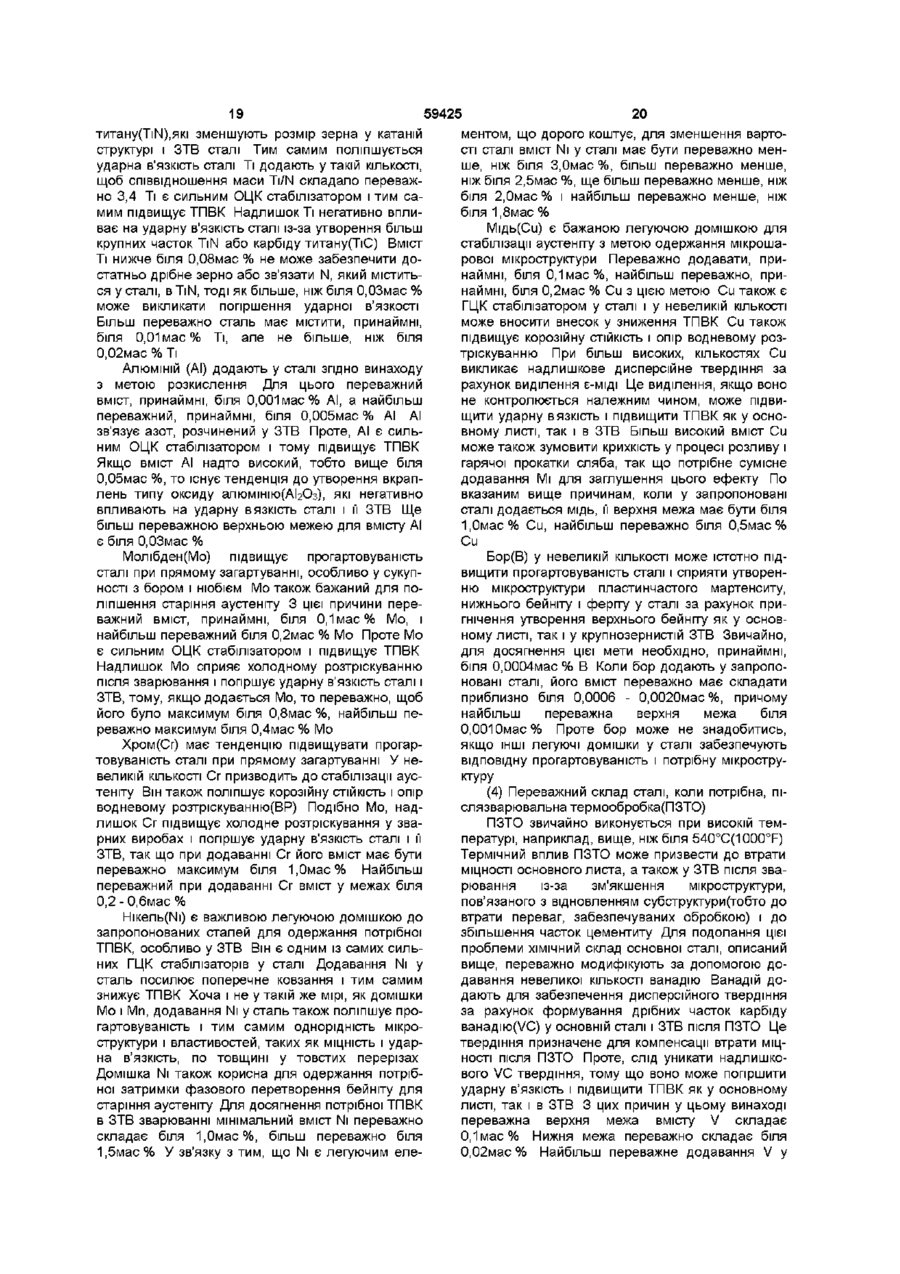

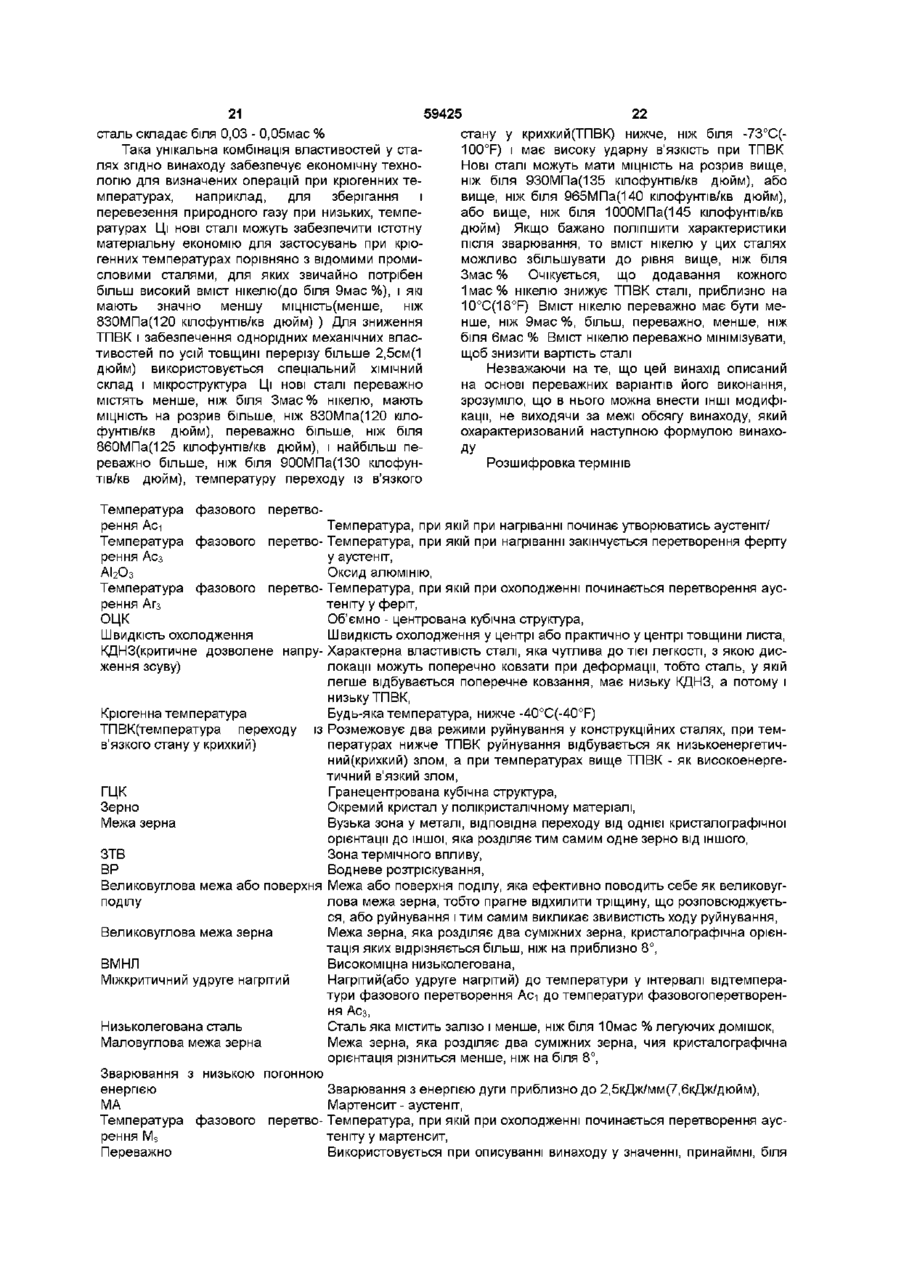

1 Спосіб виготовлення листа із сталі, який має мікрошарову мікроструктуру, що містить 2 Юоб % тонких шарів аустеніту і 90 - 98об % пластинок переважно дрібнозернистого мартенситу і дрібнозернистого нижнього бейніту, який виготовляють із сталевого сляба, який містить залізо і наступні легуючі елементи, мас % 0,04-0,12 С, принаймні 1—6 Ni, 0,1 -1,0 Си, 0,1 -0,8 Mo, 0,02 -0,1 Nb, 0,008-0,03 Ті, 0,001 - 0,05 Al, 0,002-0,005 N, і ЯКИЙ полягає втому, що (а) нагрівають указаний стальний сляб до температури нагріву, достатньо високої, щоб (і) істотно гомогенізувати стальний сляб, (м) розчинити практично всі карбіди і карбонітриди ніобію і ванадію у стальному слябі і (їм) сформувати дрібні первинні зерна аустеніту в стальному слябі, (b) піддають стальний сляб обтисканню для одержання стального листа за один або декілька проходів гарячої прокатки у першому інтервалі температур, у якому відбувається рекристалізація аустеніту, (c) знову піддають стальний лист обтисканню за один або декілька проходів гарячої прокатки у другому інтервалі температур, який нижчий за температуру Тпг і вищий за температуру фазового перетворення Агз, (d) загартовують стальний лист при швидкості охолодження 10 - 40°С на секунду(18 - 72Т/сек) до температури припинення загартування(ТПЗ), яка нижча за температуру фазового перетворення M s плюс 100°С (180°F) і вища за температуру фазового перетворення Ms, і (є) припиняють загартування стального листа 2 Спосіб за п 1, який відрізняється тим, що температура підігріву на етапі (а) складає від 955°С до 1065°C(1750-1950°F) 3 Спосіб за п 1, який відрізняється тим, що дрібні первинні зерна аустеніту на етапі (а) мають розмір зерна менший, ніж 120 мікрон 4 Спосіб за п 1, який відрізняється тим, що на етапі (Ь) здійснюють обтискання стального сляба по товщині на ЗО - 70% 5 Спосіб за п 1, який відрізняється тим, що на етапі (с) здійснюють обтискання стального листа по товщині на 40 - 80% 6 Спосіб за п 1 , який відрізняється тим, що стальний лист додатково охолоджують на повітрі від температури припинення загартування до температури навколишнього середовища 7 Спосіб за п 1, який відрізняється тим, що додатково піддають стальний лист практично ізотермічній витримці при температурі припинення загартування до 5 хвилин 8 Спосіб за п 1, який відрізняється тим, що стальний лист додатково повільно охолоджують від температури припинення загартування зі швидкістю нижчою, ніж 1,0°С на секунду (1,8°F) до 5 хвилин 9 Спосіб за п 1 , який відрізняється тим, що стальний сляб містить менше, ніж Змас % Ni і додатково містить 0,5 - 2,5 мас % Мп О ю ю 59425 10 Спосіб за п 1, який відрізняється тим, що стальний сляб додатково містить принаймні одну домішку, вибрану із групи, яка складається з наступних легуючих елементів, мас % (і) ДО 1,0 СГ, (її) до 0,5 Si, ( М І ) 0 , 0 2 0 , 1 0 V , (iv) до 2,5 Mn 11 Спосіб за п 1, який відрізняється тим, що стальний сляб додатково містить 0,0004 0,0020мас % В 12 Лист із сталі, який має мікрошарову мікроструктуру, що містить 2 - Юоб % тонких шарів аустеніту і 90 - 98об % пластинок переважно дрібнозернистого мартенситу і дрібнозернистого нижнього бейніту, яка має МІЦНІСТЬ на розрив вищу за 830 МПа(120 кілофунтів/кв дюйм), температуру переходу із в'язкого стану у крихкий (ТПВК) нижчу, ніж 73°С(-100°F) як у основному листі, так і в зоні термічного впливу (ЗТВ), причому згаданий стальний лист одержаний із підігрітого стального сляба, який містить залізо і наступні легуючі елементи, мас % 0,04-0,12 С, принаймні 1 - 6 Ni, 0,1 -1,0 Си, 0,1 -0,8 Mo, 0,02-0,1 Nb, 0,008-0,03 Ті, 0,001 - 0,05 Al, 0,002 - 0,005 N Винахід відноситься до листів із надвисокоміцної зварюваної низьколегованої сталі, що має високу ударну в'язкість при кріогенних температурах як у основному стальному листі, так і у зоні термічного впливу(ЗТВ) при зварюванні Окрім того, винахід відноситься до способу одержання таких стальних листів Передуючий рівень техніки У описі використана велика КІЛЬКІСТЬ технічних термінів Для зручності безпосередньо перед формулою винаходу приводиться розшифровка використаних термінів Часто виникає необхідність у збереженні і перевезенні летких рідин під тиском при кріогенних температурах, тобто при температурах, нижче, ніж, приблизно, -40°C(-40°F) Наприклад, існує потреба у контейнерах для збереження і перевезення зрідженого природного газу під тиском(ЗПГТ) у широкому інтервалі від біля 1035кПа(150 фунтів на дюйм2) до біля 7590кПа(1100 фунтів на дюйм) і при температурі від біля -123°C(-190°F) до біля -62°C(-80°F) Також існує потреба у контейнерах, які дозволяють безпечно і економічно зберігати та перевозити ІНШІ леткі рідини з високим тиском пари, такі як метан, етан і пропан, при кріогенних температурах Для того, щоб виготовити такі контейнери із зварної сталі, ця сталь повинна мати відповідну МІЦНІСТЬ, 13 ЛИСТ за п 12, ЯКИЙ відрізняється тим, що містить менше, ніж Змас % Ni і додатково містить 0,5 - 2,5мас % Мп 14 Лист за п 12, який відрізняється тим, що додатково містить принаймні одну домішку, вибрану із групи, яка складається з наступних легуючих елементів, мас % (і) ДО 1,0 СГ, (її) до 0,5 Si, ( М І ) 0 , 0 2 0 , 1 0 V , (iv) до 2,5 Mn 15 Лист за п 12, який відрізняється тим, що додатково містить 0,0004 - 0,0020мас % В 16 Лист за п 12, який відрізняється тим, що його мікрошарова мікроструктура має ефективну множину великокутових поверхонь розподілу між пластинками дрібнозернистого мартенситу і дрібнозернистого нижнього бейніту і тонкими шарами аустеніту 17 Спосіб підвищення опору сталі до розповсюдження тріщин у листі за п 12, який відрізняється тим, що піддають обробці лист зі сталі, при якій одержують мікрошарову мікроструктуру, що містить 2 - 10об% тонких шарів аустеніту та 90 98об % пластинок переважно дрібнозернистого мартенситу та дрібнозернистого нижнього бейніту і вказану структуру оптимізують суттєво збільшуючи звивистість траєкторії тріщин, а між пластинками дрібнозернистого мартенситу і дрібнозернистого нижнього бейніту і тонкими шарами аустеніту створюють ефективну множину великокутових поверхонь розподілу шляхом обробки термомеханічною регульованою прокаткою яка дозволяє витримати тиск рідини, і вязкість, яка дозволяє виключити виникнення руйнування, тобто аварійних ситуацій, у робочих умовах як у основній сталі, так і в ЗТВ Температура переходу із в'язкого стану у крихкий (ТПВК) розділяє два режими руйнування у конструкційних сталях При температурі нижче ТПВК руйнування сталі виникає у вигляді низькоенергетичного крихкого злому, а при температурах вище ТПВК руйнування сталі виникає у вигляді високоенергетичного в'язкого злому Зварні сталі, які використовуються для виготовлення контейнерів для зберігання і перевезення в умовах згаданих вище застосувань при кріогенних температурах та для інших видів експлуатації під навантаженням при кріогенних температурах, повинні мати ТПВК значно нижче температури експлуатації як у основній сталі, так і в ЗТВ, щоб виключити руйнування у вигляді низькоенергетичного крихкого злому Нікелеві сталі, які звичайно застосовуються у конструкціях, що працюють при кріогенних температурах, наприклад, сталі з вмістом нікелю більше Змас %, мають низьку ТПВК, але при цьому вони також мають відносно низьку МІЦНІСТЬ на розрив Звичайно промислові сталі, які містять 3,5мас % Ni, 5,5мас % Ni і 9мас % Ni, мають ТПВК ВІДПОВІДНО, біля -100°C(-150°F), -155°C(-250°F) і -175°С( 59425 280°F), і МІЦНІСТЬ на розрив до біля 485МПа(70 кілофунтів/кв дюйм), 620Мпа (90 кілофунтів/кв дюйм) і 830МПа(120 кілофунтів/кв дюйм) ВІДПОВІДНО Для досягнення такої комбінації МІЦНОСТІ І ударної в'язкості ЦІ сталі звичайно піддають обробці, яка дорого коштує, наприклад, подвійному відпуску Для застосувань при кріогенних температурах у промисловості зараз використовуються перелічені вище нікелеві сталі завдяки їх достатній ударній вязкості при низьких температурах, але при цьому необхідно враховувати їх відносно низьку МІЦНІСТЬ на розрив Цим зумовлено те, що для застосування при кріогенних температурах під навантаженням звичайно потрібна сталь, яка має велику товщину Отже, використання цих нікелевих сталей для застосування під навантаженням при кріогенних температурах неекономічно з-за високої вартості сталі разом з необхідною товщиною сталі З іншого боку, деякі ВІДОМІ промислові низько-1 серед ньовуглецеві ВИСОКОМІЦНІ низьколеговані(ВМНЛ) сталі, наприклад, марки A1S1 4320 і 4330, дозволяють забезпечити більш високу МІЦНІСТЬ на розрив(наприклад, вище 830МПа(120 кілофунтів/кв дюйм) і низьку вартість, але при цьому мають відносно високу ТПВК взагалі і особливо у зоні термічного впливу(ЗТВ) при зварюванні Звичайно для цих сталей характерне зниження зварюваності і низькотемпературної ударної в'язкості по мірі збільшення МІЦНОСТІ на розрив 3 цієї причини сучасні ВІДОМІ промислові ВМНЛ сталі звичайно не розглядаються як матеріали, придатні до застосування при кріогенних температурах Висока ТПВК в ЗТВ таких сталей звичайно пояснюється утворенням небажаних мікроструктур, які виникають у результаті теплових циклів при зварюванні у крупнозернистій і міжкритично удруге нагрітій ЗТВ, тобто у ЗТВ, яка нагріта до температури у інтервалі від температури фазового перетворення Асі до температури фазового перетворення Асз( див у розшифровці визначення температур фазового перетворення Асі і Асз) ТПВК істотно зростає із збільшенням розміру зерна і мікроструктурних складових, що окрихчуються, таких як ділянки мартенситу-аустеніту(МА) у ЗТВ Наприклад, ТПВК у ЗТВ відомої ВМНЛ сталі Х100 для нафто- і газопроводів вище, ніж приблизно -50°C(-60°F) Існує важливий стимул в області енергозбереження і транспортування, щоб розробити нові сталі, які б з'єднали у собі низькотемпературну ударну в'язкість вищезгаданих промислових нікелевих сталей з високою МІЦНІСТЮ і економічністю ВМНЛ сталей, а також забезпечили відмінну зварюваність і потрібні характеристики по усій товщині, тобто практично однорідні мікроструктуру і властивості(наприклад, МІЦНІСТЬ І ударну в'язкість) при товщині більше, 2,5см(1 дюйм) Для некрюгенних застосувань більшість відомих промислових низько- і середньовуглецевих ВМНЛ сталей, із-за їх відносно низької ударної в'язкості при високій МІЦНОСТІ, або розраховуються на використання тільки частини їх МІЦНОСТІ, або альтернативно обробляються до одержання більш низької МІЦНОСТІ, щоб забезпечити прийнятну ударну в'язкість У інженерних застосуваннях такі рішення призводять до збільшення товщини профі лю, отже, до збільшення ваги елементів, і, зрештою, до більш високої вартості порівняно з тим випадком, коли повністю може бути використана потенційно висока МІЦНІСТЬ ВМНЛ сталей У деяких важливих застосуваннях, таких як машинобудівні зубчаті передачі, використовуються сталі, які містять більш, ніж біля Змас % Щнаприклад, A1S1 48ХХ, SAE93XX, тощо) для збереження достатньої ударної в'язкості Проте таке рішення зв'язане із значними витратами на одержання високої МІЦНОСТІ ВМНЛ сталей Ще однією проблемою, пов'язаною із використанням стандартних промислових ВМНЛ сталей, є водневе розтріскування у ЗТВ, особливо при застосуванні зварювання з низькою погонною енергією Існує значний економічний стимул і певна технічна потреба у економічному підвищенні ударної в'язкості низьколегованих сталей при високій і ультрависокій МІЦНОСТІ Зокрема, існує, необхідність у сталі, яка б при помірній ЦІНІ мала ультрависоку МІЦНІСТЬ, наприклад, МІЦНІСТЬ на розрає вище 830МПа(120 кілофунтів/кв дюйм) і відмінну ударну вязкість при кріогенній температурі, наприклад, ТПВК нижче, ніж біля -73°C(-100F), як у основному листі, так і у ЗТВ, для технічного застосування при кріогенних температурах Отже, основна задача цього винаходу полягає утому, щоб удосконалити ВІДОМІ технології виробництва ВМНЛ сталей, застосовуваних при кріогенних температурах, у трьох ключових областях (і) зниження ТПВК до менш, ніж біля -73°C(-100°F) у основній сталі і ЗТВ при зварюванні, (м) забезпечення МІЦНОСТІ на розрив вище, ніж 830МПа(120 кілофунтів/кв дюйм), і (мі) забезпечення високої зварюваності До інших задач винаходу відноситься одержання вищезгаданих ВМНЛ сталей з практично однорідною по усій товщині мікроструктурою і властивостями при товщині більш ніж біля 2,5см(1 дюйм) з використанням сучасних методів обробки, щоб забезпечити економічно можливе застосування цих сталей у промислових процесах з кріогенними температурами Стисле викладення сутності винаходу Згідно переліченим вище задачам винаходу запропонований спосіб обробки, при якому сляб із низьколегованої сталі із заданим ХІМІЧНИМ складом підігрівають до відповідної температури, потім піддають гарячому прокатуванню для одержання стального листа і швидко охолоджують під кінець гарячого прокатування за допомогою загартування рідиною, яка підходить, наприклад, водою до температури припинення загартуванняЛПЗ), щоб одержати мікрошарову мікроструктуру, яка містить, переважно, біля 2 - Юоб % тонких шарів аустеніту і біля 90 - 98об % пластинок переважно дрібнозернистого мартенситу і дрібнозернистого нижнього бейніту У одному варіанті винаходу стальний лист охолоджують на повітрі до температури навколишнього середовища У іншому варіанті винаходу стальний лист піддають практично ізотермічній витримці при ТПЗ на протязі біля пяти хвилин, після чого охолоджують на повітрі до температури навколишнього середовища Ще у одному варіанті винаходу стальний лист повільно охолоджують зі швидкістю менше, ніж біля 1°С у секунду(1,8Т/сек) на протязі біля п'яти хвилин, 59425 після чого охолоджують на повітрі до температури навколишнього середовища У контексті даного опису під загартуванням мають на увазі прискорене охолодження будь-яким засобом, при якому використовується рідина, яку вибирають з урахуванням м властивості збільшувати швидкість охолодження сталі, у протилежність повітряному охолодженню сталі до температури навколишнього середовища Також згідно задачам винаходу, сталі, оброблені згідно з винаходом, особливо підходять для багатьох застосувань при кріогенних температурах за рахунок того, що ці сталі мають наступні характеристики, переважно, для стального листа товщиною біля 2,5см(1 дюйм) і більше (і) ТПВК нижче, ніж біля -73°C(-100°F) у основній сталі і в ЗТВ при зварюванні, (м) МІЦНІСТЬ на розрив вище біля 830МПа(120 кілофунтів/кв дюйм), переважно, вище ніж біля 860МПа(125 кілофунтів/кв дюйм), найбільш переважно, вище, ніж біля 900МПа(130 кілофунтів/кв дюйм), (мі) більш високу зварюваність, (iv) практично однорідну мікроструктуру і властивості по усій товщині, і (v) підвищену ударну боязкість порівняно зі стандартними промисловими ВМНЛ сталями Ці сталі можуть мати МІЦНІСТЬ на розрив вище, ніж біля 930МПа(135 кілофунтів/кв дюйм), або вище, ніж 965МПа(140 кілофунтів/кв дюйм), або вище, ніж біля 1000МПа(145 кілофунтів/кв дюйм) Стислий опис креслень У подальшому винахід пояснюється описом прикладів його здійснення із посиланнями на креслення, що додаються, на яких фіг 1 схематично зображує безперервне фазове перетворення при охолодженні(БФПО), що ілюструє, як процес старіння аустеніту згідно з винаходом формує мікрошарову мікроструктуру у запропонованій сталі, фіг 2А(відоме рішення) схематично ілюструє розповсюдження відкольної тріщини через межі пластинок у змішаній мікроструктурі із нижнього бейніту і мартенситу у звичайній сталі, фіг2В схематично ілюструє хід звивистої тріщини, зумовлений наявністю аустенітної фази у мікрошаровій мікроструктурі запропонованої сталі, фіг ЗА схематично ілюструє розмір зерна аустеніту у стальному слябі після повторного нагріву згідно винаходу, фігЗВ схематично ілюструє попередній розмір зерна аустеніту(див розшифровку) у стальному слябі після гарячої прокатки у інтервалі температур, у якому відбувається рекристалізація аустеніту, але до гарячої прокатки у інтервалі температур, у якому не відбувається рекристалізація аустеніту, згідно винаходу, і фігЗС схематично зображує витягнуту плоску структуру(у вигляді "коржика") зерна аустеніту з дуже малим ефективним розміром зерна у напрямі по товщині стального листа після завершення ТМРП згідно винаходу Незважаючи на те, що винахід описаний на прикладі переважних варіантів здійснення, він ними не обмежується Навпаки, винахід охоплює усі альтернативи, модифікації і еквіваленти, які можуть підпадати під обсяг захисту винаходу, визначений формулою винаходу 8 Докладний опис винаходу Винахід відноситься до розробки нових ВМНЛ сталей, які вирішують перелічені вище проблеми В основу винаходу покладена нова комбінація ХІМІЧНОГО складу сталі і обробки, яка забезпечує внутрішнє і мікроструктурне термічне поліпшення з більш низькою ТПВК, а також підвищує ударну в'язкість при високій МІЦНОСТІ на розрив Внутрішнє термічне поліпшення досягається за рахунок раціонального балансу важливих легуючих елементів у сталі, як буде детально описано Мікроструктурне термічне поліпшення досягається за рахунок дуже дрібного ефективного розміру зерна, а також забезпечення мікрошарової мікроструктури Як видно на фіг2В, мікрошарова мікроструктура запропонованих сталей переважно складається із переміжних пластинок 28 переважно або дрібнозернистого нижнього бейніту, або дрібнозернистого мартенситу, і тонких шарів ЗО аустеніту Переважно середня товщина тонких шарів ЗО аустеніту складає менше, ніж біля 10% середньої товщини пластинок 28 Найбільш переважно середня товщина тонких шарів ЗО аустеніту складає біля Юнм, а середня товщина пластинок 28 складає біля 0,2 мікрон У цьому винаході використовується старіння аустеніту для того, щоб полегшити створення мікрошарової мікроструктури за рахунок збереження необхідних тонких шарів аустеніту при температурі навколишнього середовища Як відомо фахівцям, старіння аустеніту - це процес, у якому старіння аустеніту у нагрітій сталі відбувається до охолодження сталі у інтервалі температур, при якому аустеніт звичайно перетворюється у бейніт і/або мартенсит Відомо, ЩО старіння аустеніту сприяє термічній стабілізації аустеніту Унікальна сукупність ХІМІЧНОГО складу сталі і обробки згідно винаходу забезпечує достатній час затримки початку фазового перетворення бейніту після припинення загартування, щоб забезпечити відповідне старіння аустеніту для утворення тонких шарів аустеніту у мікрошаровій мікроструктурі Наприклад, на фіг 1 сталь, одержана згідно винаходу, піддається контрольованій прокатці 2 у вказаному інтервалі температур(детально описаний нижче), потім сталь піддають загартуванню 4 від моменту 6 початку загартування до моменту 9 припинення загартування(тобто ЧПЗ) Після припинення загартування в момент 8(ЧПЗ) (і) у одному варіанті стальний лист піддають практично ізотермічній витримці при ТПЗ на протязі деякого часу, переважно до біля 5 хвилин, з наступним охолодженням на повітрі до температури навколишнього середовища, як показано штриховою ЛІНІЄЮ 12, (м) у іншому варіанті стальний лист повільно охолоджують від ТПЗ зі швидкістю менше 1,0°С у секунду(1,8°Р/сек) на протязі біля 5 хвилин, до охолодження стального листа на повітрі до температури навколишнього середовища, як показано штрих-пунктирною ЛІНІЄЮ 11, (їм) ще у одному варіанті винаходу стальний лист охолоджують на повітрі до температури навколишнього середовища, як показано пунктирною ЛІНІЄЮ 10 У будь-якому із цих варіантів винаходу тонкі шари аустеніту зберігаються після утворення пластинок нижнього бейніту у області 14 нижнього бейніту і пластинок мартенситу в області 16 мар 59425 тенситу Область 18 верхнього бейніту і область 19 феріту/перліту усуваються У запропонованих сталях старіння аустеніту підсилюється за рахунок нової комбінації ХІМІЧНОГО складу і обробки, описаних нижче Бейнітна і мартенситна складові і аустенітна фаза мікрошарової мікроструктури служать для використання властивостей надміцності нижнього бейніту і дрібнозернистого пластинчастого мартенситу, а також високого опору аустеніту крихкому руйнуванню Мікрошарова мікроструктура оптимізується таким чином, щоб істотно підвищити звивистість ходу тріщини і тим самим збільшити опір розповсюдженню тріщини, забезпечивши тим самим значну мікроструктурну в'зкість Виходячи з вищесказаного, запропонований, спосіб одержання листа із надвисокоміцної сталі, яка має мікрошарову мікроструктуру, яка містить біля 2 - Юоб % тонких шарів аустеніту і біля 90 98об % пластинок переважно дрібнозернистого мартенситу і дрібнозернистого нижнього бейніту, який полягає у тому, що (а) нагрівають стальний сляб до температури попереднього нагріву, достатньо високої, щоб (і) ІСТОТНО гомогенізувати стальний сляб, (м) розчинити практично всі карбіди і карбонітриди ніобію і ванадію у стальному слябі і (їм) сформувати дрібні первинні зерна аустеніту у стальному слябі, (Ь) піддають стальний сляб обтисненню для одержання стального листа за один або декілька проходів гарячої прокатки у першому інтервалі температур, у якому відбувається рекристалізація аустеніту, (с) знов піддають обтисненню стальний лист за один або декілька проходів гарячої прокатки у другому інтервалі температур, який нижче температури Тпг і вище температури фазового перетворення Агз (d) загартовують стальний лист при швидкості охолодження біля 10 - 40°С в секунду(18 - 72°F/ceK) до температури припинення загартуванняЛПЗ), яка переважно нижче температури фазового перетворення Ms плюс 100°C(360°F) і вище температури фазового перетворення Ms, і припиняють загартування У іншому варіанті здійснення винаходу стальний лист дода 10 тково охолоджують на повітрі від ТПЗ до температури навколишнього середовища Іще у одному варіанті винаходу стальний лист піддають практично ізотермічній витримці при ТПЗ до біля 5 хвилин, перш ніж охолодити стальний лист на повітрі до температури навколишнього середовища У наступному варіанті винаходу додатково забезпечують повільне охолодження стального листа від ТПЗ зі швидкістю менше, ніж біля 1,0°С в секунду(1,8оР/сек) на протязі біля 5 хвилин, перш ніж охолодити стальний лист на повітрі до температури навколишнього середовища Така обробка полегшує фазове перетворення мікроструктури стального листа з одержанням біля 2 - Юоб % тонких шарів аустеніту і біля 90 - 98об % пластинок переважно дрібнозернистого мартенситу і дрібнозернистого нижнього бейніту(див у розшифровці визначення температури Тпг і температур фазового перетворення Агз і Агі) Для того, щоб забезпечити ударну в'язкість при температурі навколишнього середовища і кріогенних температурах, пластинки у мікрошаровій мікроструктурі найкраще містять переважно нижній бейніт або мартенсит Переважно істотно зменшити утворення окрихчувальних складових, таких як верхній бейніт, двійникований мартенсит і МА У контексті цього винаходу і формули винаходу термін "переважно" означає, принаймні, 50об % Решта мікроструктури другої фази може містити додатковий дрібнозернистий нижній бейніт, додатковий дрібнозернистий пластинчастий мартенсит або феріт Більш переважно, щоб, мікроструктура другої фази містила, принаймні, біля 60 - 80об % дрібнозернистого нижнього бейніту або дрібнозернистого пластинчастого мартенситу Іще більш переважно, щоб мікроструктура містила, принаймні, біля 90об % нижнього бейніту або пластинчастого мартенситу Стальний сляб, оброблений згідно винаходу, виготовляють звичайним способом, і у одному варіанті здійснення винаходу він містить залізо і наступні легуючі елементи, узяті переважно у межах, приведених у наступній таблиці 1 Таблиця 1 Легуючий елемент Вуглець(С) Марганець(Мп) Нікель(І\Іі) Мідь(Си) Молібден (Мо) Hio6m(Nb) Титан (Ті) АЛЮМІНІЙ(АІ) ASOT(N) Межі(мас %) 0,04-0,012, більш переважно 0,04 - 0,07 0,5 - 2,5, більш переважно 1,0-1,8 1,0 - 3,0, більш переважно 1,5 - 2,5 0,1-1,0, більш переважно 0,2 - 0,5 0,1 - 0,8, більш переважно 0,2 - 0,4 0,02 - 0,1, більш переважно 0,02 - 0,05 0,008 - 0,03, більш переважно 0,01 - 0,02 0,001 - 0,05, більш переважно 0, 005 - 0,03 0,002 - 0,005, більш переважно 0,002 - 0,003 Іноді в сталь додають хром(Сг), переважно біля 1,0мас %, найбільш переважно біля 0,2 О.бмас % Іноді в сталь додають кремній(Зі), переважно до біля 0,5мас %, більш переважно 0,01 0,5мас %, найбільш переважно біля 0,05 0,1мас% Сталь, переважно містить, принаймні, біля 1мас% нікелю Вміст нікелю в сталі можливо збільшити вище біля Змас %, якщо потрібно покращити характеристики після зварювання Очікується, що кожний додатковий 1% нікелю знизить ТПВК сталі приблизно на 10°C(18°F) Вміст нікелю переважно має бути менше 9мас %, найбільш переважно менше, ніж біля бмас % Для зменшення вартості сталі переважно мінімізувати вміст ніке 11 лю Якщо вміст нікелю перевищує Змас %, то можна знизити вміст марганцю від біля 0,5мас % до О.Омас % Іноді в сталь додають бор(В), переважно до біля 0,0020мас %, найбільш переважно 0,0006 0,0010мас% Окрім того, переважно практично звести до мінімуму залишкові домішки у сталі Вміст фосфору(Р) переважно має бути менше біля 0,01 мас % Вміст сірки(Є) переважно має бути менше біля 0,004мас % Вміст КИСНЮ(О) переважно має бути менше 0,002мас % Обробка стального сляба (1) Зниження ТПВК Забезпечення низької ТПВК, наприклад, нижче ніж біля -73°C(-100°F) є ключовою задачею при розробці нових ВМНЛ сталей, призначених для застосування при кріогенних температурах Технічна проблема полягає у тому, щоб зберегти/збільшити МІЦНІСТЬ при сучасній технології виробництва ВМНЛ сталей, знизивши при цьому ТПВК, особливо в ЗТВ У цьому винаході використовується сукупність легування і обробки, яка спрямована на зміну внутрішніх і мікроструктурних впливів на опір руйнуванню, щоб одержати низьколеговану сталь з високими властивостями при кріогенних температурах як у основному листі, так і в ЗТВ, як буде описано нижче У цьому винаході для зниження ТПВК основної сталі використовується мікроструктурне термічне поліпшення Таке мікроструктурне термічне поліпшення полягає у зменшенні попереднього розміру зерна аустеніту, зміну морфології зерна шляхом обробки з використанням термомеханічно регульованої прокатки(ТМРП) і одержання мікрошаровоі мікроструктури у дрібних зернах, все це націлене на збільшення міжфазної, площини великовуглових меж на одиницю об'єму у стальному листі Як відомо фахівцям, термін "зерно" означає окремий кристал у полікристалічному матеріалі, а "межа зерна" означає вузьку зону у металі, відповідну переходу від однієї кристалографічної орієнтації до іншої, розділяючи тим самим одне зерно від іншого У даному контексті "великовуглова межа зерна" означає межу зерна, яка розділяє два сусідніх зерна, кристалографічні орієнтації яких відрізняються більш, ніж на 8° Поняття "великовуглова межа або поверхня поділу" означає межу або поверхню поділу, яка дійсно поводить себе як великовуглова межа зерна, тобто має тенденцію до відхилення розповсюдження тріщини або руйнування і тим самим обумовлює звивистість траєкторії руйнування Внесок ТМРП у сумарну міжфазну площину великовуглових меж на одиницю об'єму, Sv, визначається наступним рівнянням 1 1 Sv = - (1 + R + —) + 0 63(г - ЗО) d R d - середній розмір зерна аустеніту у гарячекатаному стальному листі перед прокаткою у інтервалі температур у якому не відбувається рекристалізація аустеніту(попередній розмір зерна аустеніту), 12 R - ступінь обтиснення(первісна товщина стального сляба/остаточна товщина стального листа), і г - відсоток обтиснення по товщині сталі у результаті гарячої прокатки у інтервалі температур у якому не відбувається рекристалізація аустеніту Добре відомо, що по мірі збільшення S v сталі ТПВК зменшується у результаті відхилення тріщини і супутньої цьому звивистості під час руйнування на великовуглових межах У промисловій практиці ТМРП величина R фіксується для заданої товщини листа, а верхня межа значення г звичайно складає 75 Як виходить із наведеного вище рівняння, для даних значень R і г можна істотно збільшити S v шляхом зменшення d Для зменшення d у запропонованих сталях застосовується мікролегування Ti-Nb у комбінації з оптимізованою практикою ТМРП При однаковій сумарній величині обтиснення при гарячій прокатці/деформації у сталі з первинним більш дрібним розміром зерна аустеніту буде одержаний більш дрібний остаточний розмір зерна аустеніту Отже, у винаході КІЛЬКІСТЬ ДОМІШОК Ti-Nb оптимізована для практики з низьким підігрівом і одержання необхідного сповільнення росту зерна аустеніту під час ТМРП Як показано на фіг ЗА, використовується відносно низька температура підігріву, переважно між біля 955 і 1065°С(1750 - 1950°F), для одержання первісне середнього розміру D' зерна аустеніту менше, ніж біля 120 мікрон у підігрітому стальному слябі 32' перед гарячою деформацією Обробка у ВІДПОВІДНОСТІ з винаходом виключає надмірний ріст зерна аустеніту, який має місце при використанні більш високих температур підігріву, тобто вище, ніж біля 1095°C(2000°F) у звичайній ТМРП Щоб сприяти зумовленому динамічною рекристалізацією здрібленню зерна, при гарячому прокатуванні застосовуються великі обтиснення, більш 10% за один прохід, у інтервалі температур, у якому відбувається рекристалізація аустеніту Як показано на фігЗВ, згідно винаходу забезпечується середній попередній розмір зерна аустеніту D"(TO6TO d) менше ЗО мікрон, переважно, менше біля 20 мікрон, і найбільш переважно, менше біля 10 мікрон у стальному слябі 32" після гарячої прокатки(деформаціі) у інтервалі температур, у якому відбувається рекристалізація аустеніту, але до гарячої прокатки у інтервалі температур, у якому не відбувається рекристалізація аустеніту Окрім того, для одержання ефективного зменшення росту зерна у напрямі по товщині, великі обтиснення, переважно більше 70% сумарно, виконуються у інтервалі температур нижче температури Тпг, але вище температури фазового перетворення Агз На фігЗС показано, що ТМРП згідно винаходу приводить до утворення в аустеніті витягнутої структури у вигляді "коржика" у готовому гарячекатаному стальному листі 32'" з дуже дрібним дійсним розміром зерна D'" у напрямі по товщині, наприклад, дійсний розмір зерна D'" менше біля 10 мікрон, переважно, менше біля 8 мікрон і, найбільш переважно, менше біля 5 мікрон, що збільшує міжфазну площу великовуглових меж, наприклад, 33, на одиницю об'єму у стальному листі 32'", як буде зрозуміло фахівцям 59425 Більш детально запропоновану сталь одер 14 13 59425 жують шляхом формування сляба із заданим опичасу Конкретну температуру підігріву, яка має саним складом, нагріву сляба до температури біля використовуватись для якого-небудь складу сталі 955 - 1065°С(1750 - 1950°F), гарячої прокатки сляу межах цього винаходу, фахівець зможе легко ба для одержання стального листа за один або визначити експериментально або шляхом розрадекілька проходів з обтисненням на ЗО - 70 ВІДСОТхунків за допомогою прийнятних моделей Окрім КІВ у першому інтервалі температур, у якому відтого, фахівець зможе легко визначити температубувається рекристалізація аустеніту, вище темперу печі і час нагріву, необхідний для підвищення ратури Тпг, наступній гарячій прокатці стального температури практично всього сляба, переважно, листа за один або декілька проходів з обтисненвсього сляба, до необхідної температури підігріву, ням на 40 - 80 ВІДСОТКІВ у другому інтервалі темпезвернувшись до стандартних публікацій у цій галуратур, який нижче температури Тпг і вище темпезі ратури фазового перетворення Агз Потім цей За винятком температури підігріву, яка відногарячекатаний лист піддають загартуванню при ситься практично до всього сляба, подальші темшвидкості охолодження біля 10 - 40°С за секунператури, згадані при описуванні запропонованого ду(18 - 72°F/ceK) до прийнятної ТПЗ, яка нижче способу обробки, є температури, виміряні на потемператури фазового перетворення M s плюс верхні сталі Температуру поверхні сталі можна 100°C(180°F) і вище приблизно температури фавиміряти, наприклад, за допомогою оптичного пізового перетворення Ms, і припиняють загартуванрометра або будь-якого іншого пристрою, придатня у цей момент У другому варіанті винаходу пісного для вимірювання температури поверхні сталі ля закінчення загартування стальному листу Згадані тут швидкості охолодження відносяться до дають остигнути на повітрі до температури навкошвидкостей у центрі або практично у центрі товлишнього середовища від ТПЗ, як показано пункщини листа, а температура припинення загартутирною ЛІНІЄЮ 10 на фіг 1 У наступному варіанті ванняЛПЗ) є максимальною, або практично маквинаходу після припинення загартування стальний симальною, температурою, яка досягається на лист піддають практично ізотермічній витримці при поверхні листа, після припинення загартування за ТПЗ на протязі деякого часу, переважно до біля 5 рахунок теплоти, яка передається із середини тохвилин, а потім охолоджують на повітрі до темпевщини листа Наприклад, під час експериментальратури навколишнього середовища, як показано них нагрівів стального складу згідно винаходу у штриховою ЛІНІЄЮ 12 на фіг 1 У ще одному варіацентрі, або практично у центрі, товщини стального нті винаходу, показаному штрих-пунктирною ЛІНІЄЮ листа розміщували термопару для вимірювання 11 на фіг1, стальний лист повільно охолоджують температури у центрі, а температуру поверхні вивід ТПЗ зі швидкістю, яка менше швидкості охоломірювали за допомогою оптичного пірометра Видження на повітрі, тобто менше біля 1°С у секунзначають кореляцію між температурою у центрі і о ду(1,8 Р/сек), переважно, на протязі до біля 5 хвитемпературою поверхні для використання під час лин Принаймні, у одному варіанті винаходу подальшої обробки такого ж, або практично такого температура фазового перетворення M s складає ж складу сталі, щоб можна було визначити темпебіля 350°C(662°F), отже, температура фазового ратуру у центрі шляхом прямого вимірювання теперетворення M s плюс 100°C(180°F) складає біля мператури поверхні Фахівець зможе також визна450°C(842°F) чити потрібну температуру і витрату охолоджувальної рідини для досягнення потрібної Стальний лист можна піддавати практично ізошвидкості прискореного охолодження, звернувтермічній витримці при ТПЗ будь-яким відомим шись до опублікованих стандартів у цій галузі прийнятним способом, помістивши на нього термопокриття При будь-якому складі сталі у рамках цього Повільне охолодження стального листа після винаходу температура, яка визначає межу між припинення загартування можна здійснювати діапазоном рекристалізації і діапазоном відсутносбудь-яким відомим прийнятним способом, наприті рекристалізації, тобто температура Тпг, залежить клад, накривши його теплоізоляційним покриттям від ХІМІЧНОГО складу сталі, особливо концентрації вуглецю і ніобію, від температури підігріву перед Як буде зрозуміло фахівцям, поняття, "відсопрокаткою і ступенем обтиснення, який забезпечуток обтиснення" по товщині відноситься до відсотється під час проходів прокатки Фахівці зможуть ку зменшення товщини стального сляба або листа визначити цю температуру для конкретної сталі перед згаданим обтисненням Тільки з метою позгідно винаходу експериментально або за допомояснення, яке не обмежує обсяг винаходу, стальний гою модельних розрахунків Аналогічно, темперасляб товщиною біля 25,4см(10 дюймів) можна обтури фазового перетворення Агз і Ms, які згадуютьтиснути приблизно на 50%(відносне обтиснення 50 ся у даному контексті, фахівці зможуть визначити ВІДСОТКІВ) у першому інтервалі температур до товдля будь-якої сталі згідно винаходу експериментащини біля 12,7см(5 дюймів), ПОТІМ обтиснути прильним шляхом або за допомогою розрахунків близно на 80%(відносне обтиснення 80 ВІДСОТКІВ) у другому інтервалі температур до товщини біля У результаті описаної практики ТМРП забез2,5см(1 дюйм) Під "слябом" у даному контексті печується високе значення S v Окрім того, як видмається на увазі плоска стальна заготовка будьно на фіг 2А, мікрошарова мікроструктура, яка якого розміру одержується під час старіння аустеніту, додатково збільшує міжфазну площу за рахунок забезпеченСтальний сляб, переважно, нагрівають будьня численних великовуглових поверхонь 29 поділу якими прийнятними засобами, щоб підвищити теміж пластинками 28, переважно, нижнього бейніту мпературу практично усього сляба, переважно, або мартенситу і тонкими шарами ЗО аустеніту всього сляба, до заданої температури підігріву, Таку мікрошарову конфігурацію, яка схематично наприклад, помістивши сляб у піч на деякий період 16 15 59425 показана на фіг2В, можна порівняти із звичайною сано нижче структурою пластинок бейніту/мартенситу без тонВизнані феритні сталі для кріогенних темпераких шарів аустеніту між пластинками, яка показана тур засновані на об ємно-центрованій кубічна фіг 2А Звичайна структура, показана на фіг 2А, ній(ОЦК) кристалічній гратці Хоча така кристалічхарактеризується маловугловими межами, на система забезпечує можливість одержання 20(тобто межами, які дійсно поводять себе як мависокої МІЦНОСТІ економічним шляхом, и недолік ловуглові межі зерен (див розшифровку)), наприполягає у різкому переході від в'язкого до крихкого клад, між пластинками 22, переважно, нижнього руйнування при зниженні температури Це можна, бейніту і марсенситу, отже, після зародження трів основному, пояснити високою чутливістю критищини 24 відколу вона може розповсюджуватись чного дозволеного напруження зсуву(КДНЗ) (вичерез межі 20 пластинок без особливої зміни назначення приводиться) до температури в ОЦК пряму На відміну від цього, мікрошарова мікросистемах, де КДНЗ круто зростає із зменшенням структура у запропонованих сталях, як показано температур, що утруднює процеси зсуву і, отже, на фіг2В, зумовлює значну звивистість ходу трів'язке руйнування 3 іншого боку, критичне напрущини Це пояснюється тим, що тріщина 26, яка ження для процесів крихкого руйнування, такого як зароджується у пластинці 28, наприклад, нижнього руйнування по площині спайності, менш чутливе бейніту або мартенситу, змінює площини, тобто до температури Тому із зниженням температури змінює напрям на кожній великовугловій поверхні руйнування по площині спайності стає переважподілу 29 з тонкими шарами ЗО аустеніту у резульним режимом руйнування, яке призводить до зататі різної орієнтації площин відколу і сковзання у родження низькоенергетичного крихкого руйнубейнітній і мартенситній складових і аустенітній вання КДНЗ є характерною властивістю сталі, яке фазі Окрім того, тонкі шари ЗО аустеніту забезпечутливе до тієї легкості, з якою дислокації можуть чують затуплення тріщини 26, що розвивається, у поперечно ковзати при деформації, тобто сталь, у результаті додаткового поглинання енергії, перш якій легше відбувається поперечне ковзання, буде ніж тріщина 26 розповсюдиться через тонкі шари мати низьке КДНЗ, отже і низьку ТПВК Відомо, що ЗО аустеніту Це затуплення виникає по декільком деякі стабілізатори гранецентрованої кубічної причинам По-перше, ГЦК аустеніт(див визначенструктури(ГЦК), такі, як Ni, сприяють поперечному ня) не має властивості ТПВК і процеси зсуву заковзанню, тоді як ОЦК-стабілізуючі легуючі елемелишаються єдиним механізмом продовження трінти, такі як Si, AL, MO, Nb і V, перешкоджають пощини По-друге, коли навантаження/напруження перечному ковзанню У цьому винаході вміст ГЦКперевищує визначене більш високе значення на стабілізуючих легуючих елементів, таких як Ni, кінчику тріщини, метастабільний аустеніт може переважно, оптимізований з урахуванням міркуперетерплювати фазове перетворення у мартенвань вартості і їх внеску у зниження ТПВК, при сит в результаті напруження, що призводить до цьому легування Ni, переважно, складає, принайпластичності, зумовленої фазовим перетворенмні, біля 1,0мас% і вище, і ще переважно, приням(ПФПР) ПФПР може приводити до істотного наймні, біля 1,5мас%, а вміст ОЦК-стабілізуючих поглинання енергії і зменшувати інтенсивність налегуючих елементів у сталі істотно зменшено пруження на кінчику тріщини І, нарешті, пластинчастий мартенсит, який утворюється у процесах У результаті внутрішнього і мікроструктурного ПФПР, має іншу орієнтацію площини спайності і термічного поліпшення, зумовленого унікальною сковзання, ніж попередні бейнітна і мартенситна комбінацією ХІМІЧНОГО складу і обробки сталей згіскладові, що робить хід тріщини більш звивистим дно винаходу, сталі мають високу ударну в'язкість Як видно на фіг2В, у результаті значно зростає при кріогенних температурах як у основному листі, опір розповсюдженню тріщин у мікрошаровій міктак і в ЗТВ після зварювання ТПВК у основному роструктурі листі в ЗТВ після зварювання у цих сталях нижче, ніж біля -73°C(-100°F), і може бути нижче, ніж 107°C(-160°F) Поверхні поділу бейніт/аустеніт або мартенсит/аустеніт у запропонованих сталях мають висо(2) МІЦНІСТЬ на розтягування вище 830МПа(120 ку МІЦНІСТЬ міжфазного зв'язку, що викликає відхикілофунтів/кв дюйм) і однорідність мікроструктури і лення тріщин замість розриву міжфазного зв'язку властивостей по всій товщині Дрібнозернистий пластинчастий мартенсит і дрібМІЦНІСТЬ мікрошарової структури визначається нозернистий нижній бейніт існують у вигляді пачок вмістом вуглецю у пластинчастому мартенситі і з великовугловими межами між ними У "коржику" нижньому бейніті У запропонованих низьколегоутворюється декілька пачок Це забезпечує додатваних сталях застосовується старіння аустеніту кове здрібнення структури, яке приводить до збідля одержання вмісту аустеніту у стальному листі, льшення звивистості у розповсюдженні тріщини переважно, біля 2 - Юоб %, більш переважно, через пачки у коржику А це призводить до значнопринаймні, біля 5об % Домішки Ni і Мп у КІЛЬКОСТІ го збільшення S v і, отже, до зменшення ТПВК біля 1,0 - З.Омас % і 0,5 - 2,5мас %, ВІДПОВІДНО, Є особливо переважними, тому що вони забезпечуХоча описані вище мікроструктурні фактори ють потрібну об'ємну долю аустеніту і затримку корисні для зниження ТПВК у основному стальнопочатку старіння аустеніту для бейніту Домішки му листі, вони не повністю ефективні для збереМІДІ переважно біля 0,1 - 1,0мас % також поліпшуження достатньо низької ТПВК у крупнозернистих ють стабілізацію аустеніту під час старіння аустеобластях ЗТВ при зварюванні Згідно цьому винаніту ходу запропонований спосіб збереження достатньо, низької ТПВК у крупнозернистих областях Згідно винаходу, потрібна МІЦНІСТЬ досягається ЗТВ при зварюванні за рахунок використання ефепри відносно низькому ВМІСТІ вуглецю із забезпектів, властивих легуючим елементам, як буде опиченням супутніх переваг у розумінні зварюваності і 17 59425 ударної в'язкості ЯК основної сталі, так і ЗТВ Для досягнення МІЦНОСТІ на розрив вище 830МПа(120 кілофунтів/кв дюйм) переважний мінімальний вміст С у всьому сплаві складає біля 0,04мас % Хоча ІНШІ легуючі елементи, крім С, у запропонованих сталях практично не мають значення для максимально досяжної МІЦНОСТІ сталі, бажано, щоб ці елементи забезпечували необхідну однорідність мікроструктури і МІЦНІСТЬ по усій товщині для товщини листа більше 2,5см(1 дюйм) і інтервалу швидкостей охолодження, необхідних для забезпечення гнучкості обробки Це є важливим, тому що дійсна швидкість охолодження, у середній товщині листа менше, ніж на поверхні Мікроструктура поверхні і центру може таким чином бути цілком різною, якщо тільки сталь не була спроектована так, щоб усунути и чутливість до різниці швидкостей охолодження поверхні і центру листа У цьому відношенні дуже ефективні легуючі домішки Мп і Мо, і особливо комбіновані домішки Мо і В У цьому винаході ці домішки оптимізовані з урахуванням факторів прогартовуваності, зварюваності, низької ТПВК і економічності Як показано раніш у цьому описі, з точки зору зниження ТПВК важливо, щоб усі легуючі ОЦК домішки були зведені до мінімуму Переважні ХІМІЧНІ склади і інтервали визначені таким чином, щоб задовольнити ці і ІНШІ ВИМОГИ ЦЬОГО винаходу (3) Висока зварюваність при зварюванні з низькою погонною енергією Запропоновані сталі розраховані на забезпечення високої зварюваності Найбільш важливою проблемою, особливо при зварюванні з низькою погонною енергією, є холодне або водневе розтріскування у крупнозернистій ЗТВ Було виявлено, що у запропонованих сталях на схильність до холодного розтріскування особливий вплив робить вміст вуглецю і тип мікроструктури ЗТВ, а не твердість і вуглецевий еквівалент, які раніш вважались важливими параметрами Щоб уникнути холодного розтріскування, коли сталь підлягає зварюванню без повторного нагріву або при низькому повторному нагріві(нижче, ніж біля 100°C(212°F)), переважна верхня межа додавання вуглецю складає біля 0,1 мас % У контексті цього винаходу без обмеження у будь-якому аспекті під "зварюванням з низькою погонною енергією" мається на увазі зварювання із застосуванням енергії дуги до біля 2,5 кілоджоулей (кДж) на міліметр (кДж/мм) (7,6кДж/дюйм) Мікроструктури нижнього бейніту або самовідпущеного пластинчастого мартенситу забезпечують високий опір холодному розтріскуванню Інші легуючі елементи у запропонованих сталях ретельно збалансовані розмірно потребам прогартовуваності і МІЦНОСТІ, щоб забезпечити утворення цих бажаних мікроструктур у крупнозернистій ЗТВ Роль легуючих елементів у стальному слябі Нижче описується роль різних легуючих елементів і переважні інтервали їх концентрації згідно цьому винаходу Вуглець(С) є одним із найбільш ефективних зміцнювальних елементів у сталі Він також з'єднується із сильними карбідотвірними елементами у сталі, такими як Ті, Nb і V, забезпечуючи гальмування росту зерна і дисперсійне твердіння 18 Вуглець також посилює прогартовуваність, тобто здатність утворювати більш тверду і міцну мікроструктуру у сталі під час охолодження Якщо вміст вуглецю менше 0,04мас %, то цього звичайно недостатньо для забезпечення потрібного зміцнення, а саме, МІЦНОСТІ на розрив вище 830МПа(120 кілофунтів/кв дюйм) у сталі Якщо вміст вуглецю вище, ніж біля 0,12мас %, то сталь звичайно схильна до холодного розтріскування під час зварювання, і ударна боязкість знижується у стальному листі і в ЗТВ після зварювання Вміст вуглецю у діапазоні приблизно 0,04 - 0,12мас% є переважним для одержання потрібних мікроструктур ЗТВ, тобто самовідпущеного пластинчастого мартенситу і нижнього бейніту Іще більш переважно, щоб верхня межа вмісту вуглецю складала біля 0,07мас % Марганець(Мп) є матричним зміцнювальним елементом у сталях і також вносить великий внесок у прогартовуваність Додавання марганцю корисне для забезпечення потрібного часу затримки фазового перетворення бейніту, необхідного для старіння аустеніту Мінімальна КІЛЬКІСТЬ 0,5мас % Мп є переважною для досягнення необхідної високої МІЦНОСТІ при товщині листа, що перевищує біля 2,5см(1 дюйм), а ще більш переважний вміст, принаймні, біля 1,0мас% Мп Проте надто великий вміст Мп може згубно позначитися на ударній в'язкості, тому у винаході переважною є верхня межа біля 2,5мас % Мп Ця верхня межа також переважна для істотного зменшення сегрегації по центральній лінії, яка виникає у безперервно розлитих сталях з високим вмістом Мп, і супутньої неоднорідності мікроструктури і властивостей по товщині Найбільш переважна верхня межа вмісту Мп складає біля 1,8мас% Якщо збільшити вміст нікелю вище Змас %, то можна забезпечити потрібну високу МІЦНІСТЬ без додавання марганцю Тому у широкому значенні переважний вміст до приблизно 2,5мас % Мп KpeMHm(Si) додають у сталь з метою розкислення, і для цього переважний мінімум біля 0,01 мас % Проте, Si Є СИЛЬНИМ ОЦК стабілізатором і тому підвищує ТПВК, а також негативно впливає на ударну в'язкість 3 цим причинам при додаванні Si його переважна верхня межа має бути біля 0,5мас % Si Більш переважно, верхня межа вмісту Si складає біля 0,1 мас % Кремній не завжди необхідний для розкислення, тому що цю ж функцію можуть виконувати алюміній або титан Hio6m(Nb) додають для того, щоб сприяти подрібненню зерна мікроструктури катаної сталі, що поліпшує як МІЦНІСТЬ, так і ударну в'язкість Випадіння карбіду ніобію під час гарячої прокатки служить для сповільнення рекристалізації і гальмування росту зерна, забезпечуючи тим самим засіб для здрібнення зерна аустеніту 3 цих причин переважний вміст, принаймні, біля 0,02мас % Nb Проте, Nb є сильним ОЦК стабілізатором і тим самим підвищує ТПВК Надто велика КІЛЬКІСТЬ Nb може пошкодити зварюваності і ударній в'язкості ЗТВ, тому переважний вміст максимум біля 0,1мас% Найбільш переважна верхня межа вмісту Nb складає біля 0,05мас % Титан(Ті), якщо його додавати у невеликій КІЛЬКОСТІ, ефективний для утворення часток нітриду 19 59425 титану(ТіІЧ),які зменшують розмір зерна у катаній структурі і ЗТВ сталі Тим самим поліпшується ударна в'язкість сталі Ті додають у такій КІЛЬКОСТІ, щоб співвідношення маси Ti/N складало переважно 3,4 Ті Є СИЛЬНИМ ОЦК стабілізатором і тим са мим підвищує ТПВК Надлишок Ті негативно впливає на ударну в'язкість сталі із-за утворення більш крупних часток TiN або карбіду титану(ТіС) Вміст Ті нижче біля 0,08мас % не може забезпечити достатньо дрібне зерно або зв'язати N, який міститься у сталі, в TiN, тоді як більше, ніж біля О.ОЗмас % може викликати погіршення ударної в'язкості Більш переважно сталь має містити, принаймні, біля 0,01 мас % Ті, але не більше, ніж біля 0,02мас % Ті АЛЮМІНІЙ (АІ) додають у сталі згідно винаходу з метою розкислення Для цього переважний вміст, принаймні, біля 0,001 мас % АІ, а найбільш переважний, принаймні, біля 0,005мас % АІ АІ зв'язує азот, розчинений у ЗТВ Проте, АІ є сильним ОЦК стабілізатором і тому підвищує ТПВК Якщо вміст АІ надто високий, тобто вище біля 0,05мас %, то існує тенденція до утворення вкраплень типу оксиду алюмшію(АІ20з), які негативно впливають на ударну вязкість сталі і її ЗТВ Ще більш переважною верхньою межею для вмісту АІ є біля О.ОЗмас % Молібден(Мо) підвищує прогартовуваність сталі при прямому загартуванні, особливо у сукупності з бором і ніобієм Мо також бажаний для поліпшення старіння аустеніту 3 цієї причини переважний вміст, принаймні, біля 0,1 мас % Мо, і найбільш переважний біля 0,2мас % Мо Проте Мо є сильним ОЦК стабілізатором і підвищує ТПВК Надлишок Мо сприяє холодному розтріскуванню після зварювання і погіршує ударну в'язкість сталі і ЗТВ, тому, якщо додається Мо, то переважно, щоб його було максимум біля 0,8мас %, найбільш переважно максимум біля 0,4мас % Мо Хром(Сг) має тенденцію підвищувати прогартовуваність сталі при прямому загартуванні У невеликій КІЛЬКОСТІ Сг призводить до стабілізації аустеніту Він також поліпшує корозійну СТІЙКІСТЬ І опір водневому розтріскуванню(ВР) Подібно Мо, надлишок Сг підвищує холодне розтріскування у зварних виробах і погіршує ударну в'язкість сталі і її ЗТВ, так що при додаванні Сг його вміст має бути переважно максимум біля 1,0мас % Найбільш переважний при додаванні Сг вміст у межах біля 0,2 - О.бмас % Нікель(І\Іі) є важливою легуючою домішкою до запропонованих сталей для одержання потрібної ТПВК, особливо у ЗТВ Він є одним із самих сильних ГЦК стабілізаторів у сталі Додавання Ni у сталь посилює поперечне ковзання і тим самим знижує ТПВК Хоча і не у такій же мірі, як домішки Мо і Мп, додавання Ni у сталь також поліпшує прогартовуваність і тим самим однорідність мікроструктури і властивостей, таких як МІЦНІСТЬ І ударна в'язкість, ПО ТОВЩИНІ у ТОВСТИХ перерізах Домішка Ni також корисна для одержання потрібної затримки фазового перетворення бейніту для старіння аустеніту Для досягнення потрібної ТПВК в ЗТВ зварюванні мінімальний вміст Ni переважно складає біля 1,0мас %, більш переважно біля 1,5мас % У зв'язку з тим, що Ni є легуючим еле 20 ментом, що дорого коштує, для зменшення вартості сталі вміст Ni у сталі має бути переважно менше, ніж біля З.Омас %, більш переважно менше, ніж біля 2,5мас %, ще більш переважно менше, ніж біля 2,0мас% і найбільш переважно менше, ніж біля 1,8мас % Мідь(Си) є бажаною легуючою домішкою для стабілізації аустеніту з метою одержання мікрошарової мікроструктури Переважно додавати, принаймні, біля 0,1мас%, найбільш переважно, принаймні, біля 0,2мас % Си з цією метою Си також є ГЦК стабілізатором у сталі і у невеликій КІЛЬКОСТІ може вносити внесок у зниження ТПВК Си також підвищує корозійну СТІЙКІСТЬ і опір водневому розтріскуванню При більш високих, кількостях Си викликає надлишкове дисперсійне твердіння за рахунок виділення Є-МІДІ Це виділення, якщо воно не контролюється належним чином, може підвищити ударну вязкість і підвищити ТПВК як у основному листі, так і в ЗТВ Більш високий вміст Си може також зумовити крихкість у процесі розливу і гарячої прокатки сляба, так що потрібне сумісне додавання Мі для заглушення цього ефекту По вказаним вище причинам, коли у запропоновані сталі додається мідь, її верхня межа має бути біля 1,0мас% Си, найбільш переважно біля 0,5мас % Си Бор(В) у невеликій КІЛЬКОСТІ може істотно підвищити прогартовуваність сталі і сприяти утворенню мікроструктури пластинчастого мартенситу, нижнього бейніту і феріту у сталі за рахунок пригнічення утворення верхнього бейніту як у основному листі, так і у крупнозернистій ЗТВ Звичайно, для досягнення цієї мети необхідно, принаймні, біля 0,0004мас % В Коли бор додають у запропоновані сталі, його вміст переважно має складати приблизно біля 0,0006 - 0,0020мас %, причому найбільш переважна верхня межа біля 0,0010мас% Проте бор може не знадобитись, якщо ІНШІ легуючі домішки у сталі забезпечують відповідну прогартовуваність і потрібну мікроструктуру (4) Переважний склад сталі, коли потрібна, післязварювальнатермообробка(ПЗТО) ПЗТО звичайно виконується при високій температурі, наприклад, вище, ніж біля 540°C(1000°F) Термічний вплив ПЗТО може призвести до втрати МІЦНОСТІ основного листа, а також у ЗТВ після зварювання із-за зм'якшення мікроструктури, пов'язаного з відновленням субструктури(тобто до втрати переваг, забезпечуваних обробкою) і до збільшення часток цементиту Для подолання цієї проблеми ХІМІЧНИЙ склад основної сталі, описаний вище, переважно модифікують за допомогою додавання невеликої КІЛЬКОСТІ ванадію Ванадій додають для забезпечення дисперсійного твердіння за рахунок формування дрібних часток карбіду ванадію(\/С) у основній сталі і ЗТВ після ПЗТО Це твердіння призначене для компенсації втрати МІЦНОСТІ ПІСЛЯ ПЗТО Проте, слід уникати надлишкового VC твердіння, тому що воно може погіршити ударну в'язкість І ПІДВИЩИТИ ТПВК як у основному листі, так і в ЗТВ 3 цих причин у цьому винаході переважна верхня межа вмісту V складає 0,1мас% Нижня межа переважно складає біля 0,02мас % Найбільш переважне додавання V у 59425 22 21 сталь складає біля 0,03 - 0,05мас % стану у крихкий(ТПВК) нижче, ніж біля -73°С(100°F) і має високу ударну в'язкість при ТПВК Така унікальна комбінація властивостей у стаНові сталі можуть мати МІЦНІСТЬ на розрив вище, лях згідно винаходу забезпечує економічну техноніж біля 930МПа(135 кілофунтів/кв дюйм), або логію для визначених операцій при кріогенних тевище, ніж біля 965МПа(140 кілофунтів/кв дюйм), мпературах, наприклад, для зберігання і або вище, ніж біля 1000МПа(145 кілофунтів/кв перевезення природного газу при низьких, темпедюйм) Якщо бажано поліпшити характеристики ратурах Ці НОВІ сталі можуть забезпечити істотну післязварювання, то вміст нікелю у цих сталях матеріальну економію для застосувань при кріоможливо збільшувати до рівня вище, ніж біля генних температурах порівняно з відомими промиЗмас % Очікується, що додавання кожного словими сталями, для яких звичайно потрібен 1мас% нікелю знижує ТПВК сталі, приблизно на більш високий вміст нікелю(до біля 9мас %), і які 10°C(18°F) Вміст нікелю переважно має бути мемають значно меншу міцність(менше, ніж нше, ніж 9мас %, більш, переважно, менше, ніж 830МПа(120 кілофунтів/кв дюйм) ) Для зниження біля бмас % Вміст нікелю переважно мінімізувати, ТПВК і забезпечення однорідних механічних власщоб знизити вартість сталі тивостей по усій товщині перерізу більше 2,5см(1 дюйм) використовується спеціальний ХІМІЧНИЙ Незважаючи на те, що цей винахід описаний склад і мікроструктура Ці нові сталі переважно на основі переважних варіантів його виконання, містять менше, ніж біля Змас % нікелю, мають зрозуміло, що в нього можна внести ІНШІ модифіМІЦНІСТЬ на розрив більше, ніж 830Мпа(120 кілокації, не виходячи за межі обсягу винаходу, який фунтів/кв дюйм), переважно більше, ніж біля охарактеризований наступною формулою винахо860МПа(125 кілофунтів/кв дюйм), і найбільш пеДУ реважно більше, ніж біля 900МПа(130 кілофунРозшифровка термінів тів/кв дюйм), температуру переходу із в'язкого Температура фазового перетворення Асі Температура, при якій при нагріванні починає утворюватись аустеніт/ Температура фазового перетво- Температура, при якій при нагріванні закінчується перетворення феріту у аустеніт, рення Асз Оксид алюмінію, АІ2О3 Температура фазового перетво- Температура, при якій при охолодженні починається перетворення аусрення Агз теніту у феріт, ОЦК Об'ємно - центрована кубічна структура, Швидкість охолодження Швидкість охолодження у центрі або практично у центрі товщини листа, КДНЗ(критичне дозволене напру- Характерна властивість сталі, яка чутлива до тієї легкості, з якою дисження зсуву) локації можуть поперечно ковзати при деформації, тобто сталь, у якій легше відбувається поперечне ковзання, має низьку КДНЗ, а потому і низьку ТПВК, Кріогенна температура Будь-яка температура, нижче -40°C(-40°F) ТПВК(температура переходу із Розмежовує два режими руйнування у конструкційних сталях, при темв'язкого стану у крихкий) пературах нижче ТПВК руйнування відбувається як низькоенергетичний(крихкий) злом, а при температурах вище ТПВК - як високоенергетичний в'язкий злом, Гранецентрована кубічна структура, ГЦК Окремий кристал у полікристалічному матеріалі, Зерно Межа зерна Вузька зона у металі, відповідна переходу від однієї кристалографічної орієнтації до іншої, яка розділяє тим самим одне зерно від іншого, Зона термічного впливу, ЗТВ Водневе розтріскування, ВР Великовуглова межа або поверхня Межа або поверхня поділу, яка ефективно поводить себе як великовуглова межа зерна, тобто прагне відхилити тріщину, що розповсюджуєтьподілу ся, або руйнування і тим самим викликає звивистість ходу руйнування, Межа зерна, яка розділяє два суміжних зерна, кристалографічна орієнВеликовуглова межа зерна тація яких відрізняється більш, ніж на приблизно 8°, Високоміцна низьколегована, ВМНЛ Міжкритичний удруге нагрітий Нагрітий(або удруге нагрітий) до температури у інтервалі відтемператури фазового перетворення Асі до температури фазовогоперетворення Асз, Низьколегована сталь Сталь яка містить залізо і менше, ніж біля Юмас % легуючих домішок, Межа зерна, яка розділяє два суміжних зерна, чия кристалографічна Маловуглова межа зерна орієнтація різниться менше, ніж на біля 8°, Зварювання з низькою погонною енергією Зварювання з енергією дуги приблизно до 2,5кДж/мм(7,6кДж/дюйм), Мартенсит - аустеніт, МА Температура фазового перетво- Температура, при якій при охолодженні починається перетворення аустеніту у мартенсит, рення M s Використовується при описуванні винаходу у значенні, принаймні, біля Переважно 59425 23 24 50об %, Попередній розмір зерна аустеніту Середній розмір зерна аустеніту у гарячекатаному стальному листі перед прокаткою у інтервалі температур, у якому не виникає рекристалізація аустеніту, У контексті цього винаходу означає прискорене охолодження будь-яким Загартування способом, при якому використовується рідина, вибрана з урахуванням и властивості збільшувати швидкість охолодження сталі, у протилежність повітряному охолодженню, Температура припинення загарту- Максимальна або практично максимальна температура, яка досягається на поверхні листа після припинення загартування у результаті перевання (ТПЗ) дачі тепла із середини товщини листа, Стальна деталь будь-якого розміру, Сляб Загальна міжфазна площа великовуглових меж на одиницю об'єму у Sv стальному листі, При випробуванні на розрив відношення максимального навантаження МІЦНІСТЬ на розрив до вихідної площі поперечного перерізу, Карбід титану, ТіС Нітрид титану, TiN Температура, нижче якої не виникає рекристалізація аустеніту, Температура Тпг Обробка шляхом термомеханічної регульованої прокатки ТМРП 1200 1000 800 5 600 ФІГ2А ФіГІ Комп'ютерна верстка І Вихованець 'прототип) Підписано до друку 06 10 2003 Тираж39 прим Міністерство освіти і науки України Державний департамент інтелектуальної власності, Львівська площа, 8, м Київ, МСП, 04655, Україна ТОВ "Міжнародний науковий комітет", вул Артема, 77, м Київ, 04050, Україна

ДивитисяДодаткова інформація

Назва патенту англійськоюUltra-high strength hardened austenite-aged steel with excellent cryogenic temperature

Назва патенту російськоюСверхвысокоустойчивая усиленная аустенитно-состаренная сталь с идеальной криогенной температурой

МПК / Мітки

МПК: C21D 8/00

Мітки: підвищення, тріщин, виготовлення, сталі, листа, розповсюдження, листі, опору, спосіб, лист

Код посилання

<a href="https://ua.patents.su/12-59425-sposib-vigotovlennya-lista-iz-stali-list-iz-stali-ta-sposib-pidvishhennya-oporu-stali-do-rozpovsyudzhennya-trishhin-u-listi.html" target="_blank" rel="follow" title="База патентів України">Спосіб виготовлення листа із сталі, лист із сталі та спосіб підвищення опору сталі до розповсюдження тріщин у листі</a>

Попередній патент: Автокомпенсатор завад цифровий

Наступний патент: Спосіб виготовлення листа із двофазної сталі, лист із двофазної сталі та спосіб підвищення опору двофазної сталі до поширення тріщин у листі

Випадковий патент: Запальна свічка для двигунів внутрішнього згоряння