Спосіб підземної газифікації вуглеводеньвмісного пласта

Номер патенту: 87689

Опубліковано: 10.02.2014

Автори: Студеняк Василь Іванович, Троценко Едуард Анатолійович, Баженов Євгеній Васильович, Шварцман Леонід Якович

Формула / Реферат

1. Спосіб підземної газифікації вуглеводеньвмісного пласта, що включає буріння принаймні двох експлуатаційних свердловин з вертикально-горизонтальними стволами, що проходять у підземному пласті, і принаймні однієї газовивідної свердловини, розміщення у вертикально-горизонтальних стволах експлуатаційних свердловин електродів, нагрівання пласта, одержання парогазової суміші і виведення її через газовивідну свердловину, який відрізняється тим, що нагрівання пласта ведуть послідовними термозонованими ділянками, першу термозоновану ділянку нагрівають поданням напруги на два електроди, які розміщені в горизонтальних стволах експлуатаційних свердловин, між електродами ініціюють створення електричної дуги до одержання в міжелектродній зоні теплового пробою в поверхневому шарі свердловини та формування в ньому каналу резистивного нагрівання між електродами, а нагрівання пласта на наступних термозонованих ділянках ведуть регулюванням сили струму на електродах при одночасному опозитному переміщенні електродів у горизонтальних стволах експлуатаційних свердловин зі швидкістю 1,0-2,5 м/добу, при цьому здійснюють контроль фізико-хімічних параметрів виведеної парогазової суміші та параметрів струмового навантаження на електроди.

2. Спосіб за п. 1, який відрізняється тим, що на електроди подають струм силою більше 80 А.

3. Спосіб за пп. 1, 2 який відрізняється тим, що нагрівання пласта ведуть покроково, причому кожен наступний крок переміщення електродів здійснюють при зниженні поточного об'єму виведеної парогазової суміші на 10-20 %.

4. Спосіб за пп. 1, 2, 3, який відрізняється тим, що всі горизонтальні стволи експлуатаційних свердловин, що проходять у підземному пласті, розташовані в одній площині попарно симетрично.

Текст

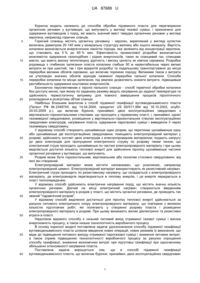

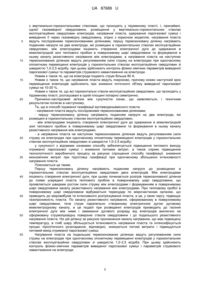

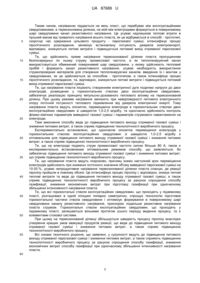

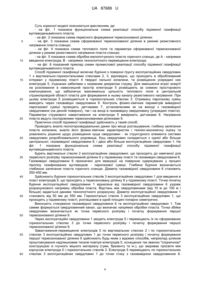

Реферат: Спосіб підземної газифікації вуглеводеньвмісного пласта включає буріння принаймні двох експлуатаційних свердловин з вертикально-горизонтальними стволами, і принаймні однієї газовивідної свердловини, розміщення у вертикально-горизонтальних стволах експлуатаційних свердловин електродів, нагрівання пласта, одержання парогазової суміші і виведення її через газовивідну свердловину. Нагрівання пласта ведуть послідовними термозонованими ділянками, першу термозоновану ділянку нагрівають поданням напруги на два електроди, які розміщені в горизонтальних стволах експлуатаційних свердловин, між електродами ініціюють створення електричної дуги до одержання в міжелектродній зоні теплового пробою в поверхневому шарі свердловини та формування в ньому каналу резистивного нагрівання між електродами, а нагрівання пласта на наступних термозонованих ділянках ведуть регулюванням сили струму на електродах при одночасному опозитному переміщенні електродів у горизонтальних стволах експлуатаційних свердловин зі швидкістю 1,0-2,5 м/добу, при цьому здійснюють контроль фізико-хімічних параметрів виведеної парогазової суміші та параметрів струмового навантаження на електроди. UA 87689 U (12) UA 87689 U UA 87689 U 5 10 15 20 25 30 35 40 45 50 55 60 Корисна модель належить до способів обробки підземного пласта для перетворення органічних речовин у вуглеводні, що вилучають у вигляді газової суміші, і призначено для одержання вуглеводнів з порід, які мають значний вміст твердих органічних речовин у вигляді керогена, наприклад горючих сланців. Горючий сланець містить органічну речовину - кероген, вкраплений у вигляді кулястих включень діаметром 20-140 мкм у мінеральну структуру вапняку або іншого мінералу. Вартість копалини визначається енергетичною ємністю породи, яка залежить від концентрації керогена, що становить від 5 % до 65 % мас. Ефективність промислової розробки визначається можливістю одержання газоподібних і рідких енергоносіїв, таких як сланцевий газ, сланцеве масло, що мають високу теплотворну здатність і високу цінність як хімічна сировина. Розробка родовища з глибиною залягання пласта копалини глибше 50 м нерентабельна через великі витрати як при шахтній, так і при відкритій розробці та подальшому транспортуванні до місця переробки великих обсягів сировини, що включає порожню породу. Великими також є витрати на утилізацію значних обсягів відходів наземної переробки пальної копалини. Способи переробки копалини по місцю залягання, під землею дозволяють знизити витрати, підвищивши рентабельність одержання коштовних енергоносіїв. Економічно перспективним є піроліз пального сланцю - спосіб термічної обробки копалини без доступу кисню, при якому по заданому режиму ведуть нагрівання до заданої температури та здійснюють термостатичну витримку для повного завершення процесів піролітичного розкладання в розігрітому об'ємі сланцю. Найбільш близьким аналогом є спосіб підземної газифікації вуглеводеньвмісного пласта (Патент РФ № 2349745, від 14.04.2004, пріоритет US 60/511,994 від 16.10.2003, опубл. 20.03.2009 p.), що включає буріння, принаймні, двох експлуатаційних свердловин з вертикально-горизонтальними стволами, що проходять у підземному пласті, і, принаймні, однієї газовивідної свердловини, розміщення у вертикально-горизонтальних стволах експлуатаційних свердловин електродів, нагрівання пласта, одержання парогазової суміші і виведення її через газовивідну свердловину. У відомому способі створюють щонайменше один розрив, що перетинає щонайменше одну або щонайменше дві експлуатаційних свердловини; поміщають електропровідний матеріал у розриві; здійснюють контакт двох електродів з електропровідним матеріалом; подають напругу до двох електродів для пропущення електричного струму по розриву таким чином, що електричний струм проходить щонайменше по частині електропровідного матеріалу і при цьому виділяється достатня кількість теплової енергії для здійснення піролізу щонайменше частини органічної речовини у вуглеводні, що вилучають. Розрив може бути горизонтальним, вертикальним або похилим стосовно свердловини, від якої він створений. Електропровідний матеріал може містити наповнювач, що розклинює, наприклад електропровідний цемент. Електропровідний матеріал використовують як резистивний нагрівач. Електричний струм проходить по резистивному нагрівачу, що складається з електропровідного матеріалу, де електроенергія перетворюється в теплову енергію, і ця енергія передається в пласт теплопередачею. У відомому способі здійснюють електричне нагрівання порід, що містять значну кількість органічних речовин. Діючий на місці електричний нагрівач створюється введенням електропровідного матеріалу в розрив у пласті, що містить органічні речовини, де проводять так званий "гідравлічний розрив". У відомому способі виділення достатньої для піролізу теплової енергії здійснюється за рахунок питомого електричного опору електропровідного матеріалу, що пов'язане з великою кількістю підготовчих робіт, які полягають у створенні розриву пласта і розміщенні електропровідного матеріалу в розриві. При цьому виникають великі діелектричні та резистивні втрати в пласті. Недоліком відомого способу є низький питомий вихід отриманої газової суміші і висока енергоємність процесу, а також низька технологічність виробничого процесу. В основу корисної моделі поставлена задача удосконалення способу підземної газифікації вуглеводеньвмісного пласта шляхом введення нових операцій, нових режимів їх виконання, що веде до підвищення питомого виходу отриманої парогазової суміші і зниження питомих витрат, а також сприяє підвищенню технологічності виробничого процесу за рахунок спрощення способу газифікації, зниження економічних витрат при підготовці газифікації при одночасному збільшенні інтенсивності нагрівання пласта. Поставлена задача вирішується тим, що в способі підземної газифікації вуглеводеньвмісного пласта, що включає буріння, принаймні, двох експлуатаційних свердловин 1 UA 87689 U 5 10 15 20 25 30 35 40 45 50 55 з вертикально-горизонтальними стволами, що проходять у підземному пласті, і, принаймні, однієї газовивідної свердловини, розміщення у вертикально-горизонтальних стволах експлуатаційних свердловин електродів, нагрівання пласта, одержання парогазової суміші і виведення її через газовивідну свердловину, згідно з корисною моделлю, нагрівання пласта ведуть послідовними термозонованими ділянками, першу термозоновану ділянку нагрівають поданням напруги на два електроди, які розміщені в горизонтальних стволах експлуатаційних свердловин, між електродами ініціюють створення електричної дуги до одержання в міжелектродній зоні теплового пробою в поверхневому шарі свердловини та формування в ньому каналу резистивного нагрівання між електродами, а нагрівання пласта на наступних термозонованих ділянках ведуть регулюванням сили струму на електродах при одночасному опозитному переміщенні електродів у горизонтальних стволах експлуатаційних свердловин зі швидкістю 1,0-2,5 м/добу, при цьому здійснюють контроль фізико-хімічних параметрів виведеної парогазової суміші та параметрів струмового навантаження на електроди. Новим є також те, що на електроди подають струм більше 80 А. Новим є також те, що нагрівання пласта ведуть покроково, причому кожен наступний крок переміщення електродів здійснюють при зниженні поточного об'єму виведеної парогазової суміші на 10-20 %. Новим є також те, що всі горизонтальні стволи експлуатаційних свердловин, що проходять у підземному пласті, розташовані в одній площині попарно симетрично. Причинно-наслідковий зв'язок між сукупністю ознак, що заявляються, і технічним результатом полягає в наступному. Те, що в способі підземної газифікації вуглеводеньвмісного пласта: - нагрівання пласта ведуть послідовними термозонованими ділянками; - першу термозоновану ділянку нагрівають поданням напруги на два електроди, які розміщені в горизонтальних стволах експлуатаційних свердловин; - між електродами ініціюють створення електричної дуги до одержання в міжелектродній зоні теплового пробою в поверхневому шарі свердловини та формування в ньому каналу резистивного нагрівання між електродами; - а нагрівання пласта на наступних термозонованих ділянках ведуть регулюванням сили струму на електродах при одночасному опозитному переміщенні електродів у горизонтальних стволах експлуатаційних свердловин зі швидкістю 1,0-2,5 м/добу; у сукупності з відомими ознаками способу забезпечується підвищення питомого виходу отриманої парогазової суміші і зниження питомих витрат, а також сприяє підвищенню технологічності виробничого процесу за рахунок спрощення способу газифікації, зниження економічних витрат при підготовці газифікації при одночасному збільшенні інтенсивності нагрівання пласта. Пояснюється це таким. Першу термозоновану ділянку нагрівають поданням напруги до розміщених в горизонтальних стволах експлуатаційних свердловин двох електродів. Між електродами ініціюють створення електричної дуги, при цьому починається розігрів термозонованої ділянки до появи усередині пласта теплового пробою в поверхневому шарі свердловини, що проявляється швидким ростом сили струму між електродами і формуванням в поверхневому шарі свердловини каналу резистивного нагрівання між електродами. При тепловому пробої в поверхневому шарі свердловини відбувається термоудар по мікрочастинках органіки, що приводить до мікровибухів та інтенсивного розтріскування пласта, а це, у свою чергу, підвищує газопроникність пласта. По каналу резистивного нагрівання, сформованому в поверхневому шарі свердловини, тече струм паралельно створеному електричною дугою дуговому міжелектродному каналу, а це подалі при розведенні електродів призводить до гасіння електричної дуги між ними і замикання дугового розряду від електродів виключно на сформовану струмопровідну поверхню ствола свердловини і до подальшого резистивного нагрівання пласта. На цій ділянці за рахунок проникнення каналу нагрівання, що має підвищену температуру, в глиб шару збільшується інтенсивність нагрівання пласта та інтенсифікується процес піролітичного розкладання, відповідно, знижуються питомі витрати і підвищується питомий вихід отриманої парогазової суміші. Нагрівання пласта на подальших термозонованих ділянках ведуть регулюванням сили струму на електродах при одночасному опозитному переміщенні електродів у горизонтальних стволах експлуатаційних свердловин зі швидкістю 1,0-2,5 м/доба. При цьому здійснюють контроль фізико-хімічних параметрів виведеної парогазової суміші і параметрів струмового навантаження на електроди. 2 UA 87689 U 5 10 15 20 25 30 35 40 45 50 55 Таким чином, нагріванню піддається не весь пласт, що перебуває між експлуатаційними свердловинами, а термозонована ділянка, на якій між електродами формується в поверхневому шарі свердловини канал резистивного нагрівання. Це усуває надлишкові теплові втрати в гірський масив від тривалого нагрівання всього пласта, як це відбувається в способі - прототипі, скорочує час одержання цільового продукту - парогазової суміші, інтенсифікує процес піролітичного розкладання, мінімізує встановлену потужність джерела електроенергії, відповідно, знижуються питомі витрати і підвищується питомий вихід отриманої парогазової суміші. Те, що здійснюють пряме нагрівання термозонованої ділянки пласта пропущенням безпосередньо по ньому струму промислової частоти, а як теплогенеруючий канал використовується обмежений поверхневий шар свердловини, у якому здійснюють тепловий пробій і формують канал резистивного нагрівання, усуває необхідність використання струмопровідних матеріалів для створення теплогенеруючих каналів, введення їх і монтаж у свердловинах, як це здійснюється за способом - прототипом, а також інтенсифікує процес піролітичного розкладання, та, відповідно, знижуються питомі витрати і підвищується питомий вихід отриманої парогазової суміші. Те, що нагрівання пласта ініціюють створенням електричної дуги подачею напруги до двох електродів, розміщених у горизонтальних стволах двох експлуатаційних свердловин, забезпечує реалізацію принципу імпульсно-дозованого теплового впливу на термозонованій ділянці. При цьому режими нагрівання змінюють при невідповідності питомого електричного опору поточній потужності теплового підживлення від джерела електричної енергії. Тому нагрівання пласта ведуть опозитно, переміщаючи електроди в горизонтальних стволах двох експлуатаційних свердловин зі швидкістю 1,0-2,5 м/добу, та одночасно здійснюють контроль фізико-хімічних параметрів виведеної газової суміші і параметрів струмового навантаження на електроди. Таке виконання способу веде до підвищення питомого виходу отриманої газової суміші і зниження питомих витрат, а також сприяє підвищенню технологічності виробничого процесу. Експериментально встановлено, що одночасне опозитне переміщення електродів у горизонтальних стволах експлуатаційних свердловин зі швидкістю 1,0-2,5 м/добу є оптимальним для підвищення питомого виходу отриманої газової суміші і зниження питомих витрат, а також сприяє підвищенню технологічності виробничого процесу. Те, що на електроди подають струм промислової частоти силою більше 80 А, також є експериментально встановленим оптимальним режимом способу, що заявляється, бо забезпечує підвищення питомого виходу отриманої газової суміші і зниження питомих витрат, що сприяє підвищенню технологічності виробничого процесу. Те, що нагрівання пласта ведуть покроково, причому кожен наступний крок переміщення електродів здійснюють при зниженні поточного значення об'єму виведеної парогазової суміші на 10-20 %, усуває непродуктивне нагрівання термозонованої ділянки пласта сланцю, де реакції піролізу пройшли в повному обсязі. Це інтенсифікує процес піролізу і, відповідно, знижує питомі теплові витрати та веде до підвищення питомого виходу отриманої газової суміші, а також сприяє підвищенню технологічності виробничого процесу за рахунок спрощення способу газифікації, зниження економічних витрат при підготовці газифікації при одночасному збільшенні інтенсивності нагрівання пласта. Те, що всі горизонтальні стволи експлуатаційних свердловин, що проходять у підземному пласті, розташовані в одній площині попарно симетрично, спрощує технологію підготовки горизонтальної частини ствола свердловини і оптимізує формування в поверхневому шарі свердловини каналу резистивного нагрівання, прискорює подальше резистивне нагрівання пласта струмом. Горизонтальні стволи експлуатаційних свердловин, що проходять у підземному пласті, залишаються вільними протягом усього періоду ведення процесу, та є елементами стокової системи. При цьому на термозонованій ділянці збільшується швидкість процесу піролізу внаслідок утворення кращих умов евакуації продуктів реакції, що веде до підвищення питомого виходу отриманої газової суміші і зниження питомих витрат, а також сприяє підвищенню технологічності виробничого процесу. Всі ознаки технічного рішення, що заявлені, у сукупності ведуть до підвищення питомого виходу отриманої парогазової суміші і зниження питомих витрат, а також сприяють підвищенню технологічності виробничого процесу за рахунок спрощення способу газифікації, зниження економічних витрат способу газифікації при одночасному збільшенні інтенсивності нагрівання пласта. 60 3 UA 87689 U 5 10 15 20 25 30 35 40 45 50 55 60 Суть корисної моделі пояснюється кресленням, де: - на фіг. 1 показана функціональна схема реалізації способу підземної газифікації вуглеводеньвмісного пласта; - на фіг. 2 показана схема первісного формування термозонованої ділянки; - на фіг. 3 показана схема сформованої термозонованої ділянки в режимі резистивного нагрівання пласта сланцю; - на фіг. 4 показана схема теплового поля та параметри сформованої термозонованої ділянки у режимі резистивного нагрівання пласта сланцю; - на фіг. 5 показана схема обробки малопотужного пласта горючого сланцю, де А - напрямок введення електрода; В - напрямок технологічного переміщення електрода; - на фіг. 6 показаний приклад схеми промислової реалізації способу підземної газифікації вуглеводеньвмісного пласта. Спосіб підземної газифікації включає буріння з поверхні ґрунту експлуатаційних свердловин 1 з вертикально-горизонтальними стволами 2, 3, відповідно, що проходять в оброблюваний інтервал у підземному пласті 4 твердої пальної копалини, та розміщення усередині них електродів 5, з'єднаних кабелями з наземним джерелом струму. Для зменшення втрат енергії на розсіювання в навколишній простір електроди 5 розміщають за схемою просторового компонування, що забезпечує максимальну щільність теплового поля в центральній струмопровідній області пласта для формування в ньому каналу резистивного нагрівання. При цьому електроди 5 розміщаються в горизонтальних стволах 3. Отриману парогазову суміш виводять через газовивідні свердловини 6. Контроль фізико-хімічних параметрів виведеної парогазової суміші проводять датчиками 7, установленими як на виході з газовивідної свердловини (на денній поверхні), так і на вході в газовивідну свердловину (усередині пласта). Параметри струмового навантаження на електроди 5 вимірюють датчиками 8. Нагрівання пласта ведуть послідовними термозонованими ділянками 9. Практично спосіб підземної газифікації здійснюють у такий спосіб. Проводять аналіз геологорозвідувальних даних про місце розташування, глибину залягання пласта копалини, аналіз його фізико-хімічних характеристик і техніко-економічну оцінку та ухвалюють рішення щодо розміщення куща свердловин - як структурного елемента системи свердловин розроблювального родовища. Кущ свердловин складається з однієї або більше центральної, газовивідної свердловини 6, і двох або більше експлуатаційних свердловин 1. На фіг. 1 показана функціональна схема реалізації способу підземної газифікації вуглеводеньвмісного пласта. Бурять вертикальні стволи 2 експлуатаційних свердловині, що проходять до наміченої для первісного розігріву термозонованій ділянки 9 у підземному пласті та газовивідні свердловини 6. Газовивідні свердловини 6 призначені для евакуації на поверхню одержуваних у процесі піролізу газифікованих вуглеводнів - парогазової суміші. Глибина буріння визначається глибиною залягання пласта горючого сланцю. Діаметр газовивідної свердловини 6 становить 350-450 мм. Здійснюють буріння горизонтальних стволів 3 експлуатаційних свердловин 1 для введення в пласт електродів 5, що проходять у термозоновану ділянку 9 у підземному пласті. Точка початку буріння експлуатаційної свердловини 1 віднесена від газовивідної свердловини 6 уздовж розрахункового напрямку обробки пласта. Відстань між свердловинами (від 10 м до 100 м і більше) задається даними технологічного розрахунку. Діаметр експлуатаційної свердловини 1 становить від 50 мм до 550 мм. Горизонтальні стволи 3 експлуатаційних свердловин 1, що проходять у підземному пласті, розташовані в одній площині попарно симетрично. Виконують стикування газовивідної свердловини 6 та експлуатаційних свердловин 1. Тим самим формується свердловинний канал, що визначає напрямок обробки пласта. Точка збійки свердловин визначається як точка первісного розігріву і початку формування першої термозонованої ділянки 9. Через експлуатаційні свердловини 1 уводять електроди 5 і переміщають їх по сформованих горизонтальних стволах 3 до точки первісного розігріву і початку формування першої термозонованої ділянки 9. Завантаження-переміщення електродів 5 по вертикальних стволах 2 і по горизонтальних стволах 3 експлуатаційних свердловин 1 до точки первісного розігріву і початку формування першої термозонованої ділянки 9 здійснюють будь-яким з відомих способів, наприклад шляхом проштовхування надлишковим тиском повітря електродів 5, оснащених так званою "спідничною" конструкцією із гнучкого міцного матеріалу (гуми, брезенту та ін.), що закриває просвіти між корпусом електрода 5 і горизонтальних стволів 3. Електроди 5 переміщають по горизонтальних стволах 3 експлуатаційних свердловин 1 до точки стику з газовивідною свердловиною 6. 4 UA 87689 U 5 10 15 20 25 30 35 40 45 50 55 60 "Спіднична" конструкція вигорає при первісному розігріві термозонованої ділянки 9 і не перешкоджає надалі переміщенню електрода 5 по горизонтальних стволах 3 експлуатаційних свердловин 1. Після розміщення електродів 5 у точці первісного розігріву термозонованої ділянки 9 виконують герметизацію експлуатаційних свердловин 1 пакерами на рівні зводу пласта копалини. Після завершення підготовчих операцій здійснюють електрозбійку свердловин 1 шляхом ініціації міжелектродної електричної дуги будь-яким з відомих способів (високовольтним імпульсом, високочастотним електричним розрядом від осцилятора, та таке інше) і виконують первинний розігрів термозонованої ділянки 9 у пласті сланцю. Виникнення дуги фіксується значним швидким ростом електричної потужності на електродах 5. Горіння розпаленої електричної дуги стабілізується шляхом стабілізації струму на заданому рівні (більше 80 А). Дуга, що сформувалась, швидко розігріває міжелектродний простір. Такий стан дуги витримують протягом кількох годин з метою розігріву поверхні горизонтальних стволів 3 експлуатаційних свердловин 1 на першій термозонованій ділянці 9 до температури 700 °C - 900 °C у поверхневому шарі горизонтальних стволів 3 експлуатаційних свердловин 1. У результаті виникнення теплового пробою при досягненні визначених температур на поверхні горизонтальних стволів 3 експлуатаційних свердловин 1 утворюється струмопровідний шар горючого сланцю - питомий опір сланцю в поверхневому шарі зменшується до значень 100 Омм (при 700 °C) і 0,025 Омм (при 900 °C). Відбувається перерозподіл потужності між електричною дугою у міжелектродному просторі та каналом резистивного нагрівання горизонтальних стволів 3 між електродами 5 експлуатаційних свердловин 1, який сформувався при тепловому пробої. При цьому створюються умови "перекидання" електричної дуги від електродів 5 на стінки горизонтальних стволів 3 експлуатаційних свердловин 1 і формування в пласті струмопровідних каналів "електрод – дуга – стінка горизонтального ствола – дуга – електрод" та "електрод – контакти переходу – стінка горизонтального ствола – контакти переходу – електрод", які і утворюють канал резистивного нагрівання між електродами 5. Виникнення струмопровідного шару фіксується падінням потужності на електродах в режимі стабілізації струму, реалізується. "Дугова" складова в сформованому каналі резистивного нагрівання залишається постійною через незмінну відстань між електродом 5 та стінкою горизонтального ствола 3 експлуатаційної свердловини 1. Завершення попереднього розігріву першої термозонованої ділянки 9 відбувається при формуванні в ній каналу резистивного нагрівання між електродами в поверхневому шарі горизонтальних стволів 3 експлуатаційних свердловин 1. 3 3 Тривалість первинного розігріву термозонованої ділянки 9 об'ємом від 0,1 м до 1 м становить декілька годин, залежно від обраних розмірів термозонованої ділянки 9 і вибраних параметрів електричного режиму. В подальшому виконується подальше розведення електродів 5 в режимі стабілізації потужності. Висока температура (від 700 °C до 900 °C) струмопровідного каналу по поверхні стінок горизонтальних стволів 3 експлуатаційних свердловин 1 - каналу резистивного нагрівання між електродами 5, забезпечує прогрів пласта сланцю до температур (460-490 °C на межі пласта сланцю), достатній для ведення процесу піролітичного розкладання горючого сланцю у всьому об'ємі термозонованої ділянки 9. Процес піролітичного розкладання горючого сланцю приводить до утворення газифікованих вуглеводнів у суміші з воднем, окисом вуглецю, пара - так званої парогазової суміші, що і є цільовим продуктом способу. Ознакою завершення формування термозонованої ділянки 9 є різке падіння евакуюємого об'єму і тиску парогазової суміші в газовивідній свердловині 6, зокрема, об'єм виведеної газової суміші знижується на 10-20 %. Це означає, що в температурних межах термозонованої ділянки 9 процес піролізу завершений, органічна речовина на цій локальній ділянці повністю розклалася. Відсутність чітких границь розподілу теплового поля термозонованої ділянки 9 при обробці пласта у відкритому необмеженому гірському масиві приводить до того, що безліч процесів ідуть паралельно, починаючи від послідовного нагрівання горючого сланцю при температурі його природного залягання в масиві до заданого значення температури в термозонованій ділянці 9, закінчуючи процесами випару летючих і реакцій піролітичного розкладання керогена. На фіг. 2 показана схема первісного формування термозонованої ділянки 9, а на фіг. 3 схема сформованої термозонованої ділянки 9 в режимі резистивного нагрівання пласта сланцю. Схема теплового поля і параметри сформованої термозонованої ділянки 9 в режимі резистивного нагрівання пласта сланцю показана на фіг. 4. 5 UA 87689 U 5 10 15 20 Для упорядкування в часі процесів, що відбуваються, нагрівання пласта ведуть послідовними термозонованими ділянками 9 уздовж горизонтальних стволів 3 експлуатаційних свердловин 1. При цьому розводять у протилежних напрямках електроди 5 по горизонтальних стволах 3 двох експлуатаційних свердловин 1 від точки первісного розігріву у газовивідній свердловині 6 у напрямку виходу з горизонтальних стволів 3. Таке переміщення електродів 5 з оптимальною швидкістю забезпечує керований послідовний розвиток і зміну процесів нагрівання копалини, випар вологи, виділення летючих, розкладання органічної речовини (керогена), утворення термобітуму, газифікація сланцевої смоли і утворення напівкоксу. Оптимальна швидкість переміщення електродів 5 у горизонтальних стволах 3 установлена експериментально і становить 1,0-2,5 м/добу. У таблиці наведені дані, отримані при випробуваннях різних швидкостей переміщення електродів 5. К.к.д. газовивідної свердловини по газу визначається у відсотках, як відношення фактичного дебіту газовивідної свердловини до дебіту оптимального. Контроль фізико-хімічних параметрів виведеної газової суміші проводять датчиками 7, встановленими на виході та на вході газовивідної свердловини 6. Параметри струмового навантаження на електроди 5 вимірюють датчиками 8. Температура парогазової суміші на виході з газовивідної свердловини 6 повинна бути не менше 200-210 °C, на вході до газовивідної свердловини 6 повинна бути не менше 220260 °C. По температурі парогазової суміші на виході газовивідної свердловини 6 визначають температуру в термозонованій ділянці 9, межі цієї ділянки, виконують коректування швидкості переміщення електродів 5 з метою збільшення дебіту газовивідної свердловини 6 по парогазовій суміші. Таблиця Швидкість переміщення Тиск електродів надлишковий в № п/п усередині і уздовж газовивідній пласта горючого свердловині, атм. сланцю (ГС), м/доба 1 2 3 Дебіт газовивідної свердловини, 3 м /година К.к.д. газовивідної свердловини по газу, % 4 5 1 0,8 0,5-1,0 45-50 змінно 60-80 2 0,8 0,7-1,4 180-200 змінно 60-80 3 1,0 1,0-1,2 60 стійко 90-95 4 1,0 1,4-1,6 239 стійко 90-95 5 1,75 1,3-1,5 90 стійко 90-95 6 1,75 1,5-1,7 359 стійко 90-95 7 2,5 1,3-1,5 90 стійко 65-85 8 2,5 1,5-1,7 359 стійко 35-85 9 2,75 0,5-1,0 45-50 змінно 65-85 10 2,75 0,7-1,4 180-200 змінно 35-85 Примітки 6 Для потужності пласта 1 м Для потужності пласта 2 м Для потужності пласта 1 м Для потужності пласта 2 м Для потужності пласта 1 м Для потужності пласта 2 м Для потужності пласта 1 м Для потужності пласта 2 м Для потужності пласта 1 м Для потужності пласта 2 м 25 Як видно з даних, наведених у таблиці, розведення електродів 5 зі швидкістю менше оптимальної (приклади 1, 2) веде до зниження продуктивності процесу по парогазовій суміші через те, що гріють шар, у якому вже не залишилося пального компонента. 6 UA 87689 U 5 10 15 20 25 30 35 40 45 Розведення електродів 5 зі швидкістю більше оптимальної (приклади 9, 10) веде до утворення в породі залишків керогена, який не прореагував, та падінню виходу пального через те, що в пласті ще залишилися пальні компоненти, а термозоновану ділянку вже перемістили. Оптимальна швидкість переміщення електродів 5 у горизонтальних стволах 3 становить 1,02,5 м/добу. Отримана в результаті піролізу парогазова суміш евакуюється через газовивідну свердловину 6 у наземний енергохімічний комплекс для наступної обробки. Кожен наступний крок переміщення електродів здійснюють при зниженні об'єму виведеної газової суміші на 10-20 %. По ходу процесу іде розвиток каналів газовивідної системи. Першим фактором розвитку газовивідної системи є звільнення відрізків свердловин між торцем електрода 5, що знаходиться в термозонованій ділянці 9, і газовивідною свердловиною 6 поза термозонованою ділянкою 9. Другим фактором поширення границі процесу піролізу усередині термозонованої ділянки 9 є формування мікроканалів розміром 20-140 мкм у результаті розкладання керогена в порах структури, утвореної мінералами. Обидва фактори сприяють активізації процесу піролізу через зменшення парціального тиску продуктів реакцій у термозонованній ділянці 9. За отриманими даними будують графіки температури, вимірюваної на вході в газовивідну свердловину 6, залежно від відстані термозонованої ділянки 9 від газовивідної свердловини 6. Охолодження парогазової суміші є ознакою закінчення процесу. При переміщенні термозонованої ділянки 9 на значну відстань від первісного положення від газовивідної свердловини 6 зниження температури парогазової суміші буде значним, і на певній відстані між ними температура парогазової суміші на вході в газовивідну свердловину 6 стане нижче за температуру конденсації висококиплячих важких фракцій сланцевого масла (160-1900 °C). Процес піролізу варто завершити при зниженні температури парогазової суміші на вході в газовивідну свердловину 6 до 200-220 °C, щоб не допустити конденсацію газифікованих в'язких вуглеводнів. Низькотемпературний піроліз за динамікою розвитку теплового режиму, складу підданих термообробці мінералів близький до технології випалу гончарної кераміки (550-900 °C), що пояснює важливий екологічний наслідок - збереження об'ємної підземної структури гірського масиву. Кількість виведеної парогазової суміші залежить від швидкості переміщення електродів 5, температурного режиму, що задається, фактичних характеристик сланцю і умов ведення процесу (теплової потужності теплогенерації та глибини залягання пласта). Для підвищення дебіту свердловини по парогазовій суміші на одну газовивідну свердловину 6 можуть бути навантажені кілька експлуатаційних свердловин 1, розташованих навколо газовивідної свердловини 6 за схемою, обумовленою геометрією пласта копалини. Можуть бути розташовані дві експлуатаційні свердловини 1 у лінію з різних сторін газовивідної свердловини 6, чотири експлуатаційні свердловини 1 у хрест з перетинанням на газовивідній свердловині 6, або експлуатаційні свердловини 1 можуть бути розташовані за променевою схемою з центром на газовивідній свердловині 6 і т.д. Один з можливих варіантів промислової реалізації способу показаний на фіг. 5, де наведена схема обробки малопотужного пласта горючого сланцю, де А - напрямок введення електрода; В - напрямок технологічного переміщення електрода. На фіг. 6 показана схема промислової реалізації способу підземної газифікації вуглеводеньвмісного пласта. Промислове використання способу, що заявляється, здійснюється на серійному обладнанні, що підтверджує промислову придатність об'єкту. ФОРМУЛА КОРИСНОЇ МОДЕЛІ 50 55 60 1. Спосіб підземної газифікації вуглеводеньвмісного пласта, що включає буріння принаймні двох експлуатаційних свердловин з вертикально-горизонтальними стволами, що проходять у підземному пласті, і принаймні однієї газовивідної свердловини, розміщення у вертикальногоризонтальних стволах експлуатаційних свердловин електродів, нагрівання пласта, одержання парогазової суміші і виведення її через газовивідну свердловину, який відрізняється тим, що нагрівання пласта ведуть послідовними термозонованими ділянками, першу термозоновану ділянку нагрівають поданням напруги на два електроди, які розміщені в горизонтальних стволах експлуатаційних свердловин, між електродами ініціюють створення електричної дуги до одержання в міжелектродній зоні теплового пробою в поверхневому шарі свердловини та формування в ньому каналу резистивного нагрівання між електродами, а нагрівання пласта на наступних термозонованих ділянках ведуть регулюванням сили струму на електродах при 7 UA 87689 U 5 10 одночасному опозитному переміщенні електродів у горизонтальних стволах експлуатаційних свердловин зі швидкістю 1,0-2,5 м/добу, при цьому здійснюють контроль фізико-хімічних параметрів виведеної парогазової суміші та параметрів струмового навантаження на електроди. 2. Спосіб за п. 1, який відрізняється тим, що на електроди подають струм силою більше 80 А. 3. Спосіб за пп. 1, 2, який відрізняється тим, що нагрівання пласта ведуть покроково, причому кожен наступний крок переміщення електродів здійснюють при зниженні поточного об'єму виведеної парогазової суміші на 10-20 %. 4. Спосіб за пп. 1, 2, 3, який відрізняється тим, що всі горизонтальні стволи експлуатаційних свердловин, що проходять у підземному пласті, розташовані в одній площині попарно симетрично. 8 UA 87689 U 9 UA 87689 U Комп’ютерна верстка М. Ломалова Державна служба інтелектуальної власності України, вул. Урицького, 45, м. Київ, МСП, 03680, Україна ДП “Український інститут промислової власності”, вул. Глазунова, 1, м. Київ – 42, 01601 10

ДивитисяДодаткова інформація

МПК / Мітки

МПК: E21B 43/30, E21B 43/24, E21B 43/00

Мітки: пласта, спосіб, вуглеводеньвмісного, підземної, газифікації

Код посилання

<a href="https://ua.patents.su/12-87689-sposib-pidzemno-gazifikaci-vuglevodenvmisnogo-plasta.html" target="_blank" rel="follow" title="База патентів України">Спосіб підземної газифікації вуглеводеньвмісного пласта</a>

Попередній патент: Спосіб дегазації зони гірничих робіт

Наступний патент: Ведучий міст колісної машини

Випадковий патент: Привід круглов'язальної машини