Сажа, спосіб одержання сажі, пристрій для його здійснення та застосування сажі як наповнювача або пігменту

Номер патенту: 88453

Опубліковано: 26.10.2009

Автори: Беніш Юрген, Рібель Ульріх, Катцер Маттіас, Краусс Каі, Карль Альфонс

Формула / Реферат

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]() 1. Спосіб одержання сажі, який відрізняється тим, що а) від полум'я шляхом теплопровідності і/або теплового випромінювання відводять тепло, яке віддають твердій, холодній поверхні або поверхні рідини, б) між полум'ям та охолодною поверхнею, щоб уникнути осадження на ній частинок аерозолю, утворюють тонкий газовий примежовий шар, в) прискорюють, відповідно, подовжують утворений полум'ям і примежовим шаром потік для збереження його ламінарним і зменшення товщини примежового шару до мінімально можливої величини, г) відводять аерозоль, який утворюють, із зони поблизу холодної поверхні та д) очищають охолодну поверхню.

1. Спосіб одержання сажі, який відрізняється тим, що а) від полум'я шляхом теплопровідності і/або теплового випромінювання відводять тепло, яке віддають твердій, холодній поверхні або поверхні рідини, б) між полум'ям та охолодною поверхнею, щоб уникнути осадження на ній частинок аерозолю, утворюють тонкий газовий примежовий шар, в) прискорюють, відповідно, подовжують утворений полум'ям і примежовим шаром потік для збереження його ламінарним і зменшення товщини примежового шару до мінімально можливої величини, г) відводять аерозоль, який утворюють, із зони поблизу холодної поверхні та д) очищають охолодну поверхню.

2. Спосіб за п. 1, який відрізняється тим, що примежовий шар являє собою шар з повітря.

3. Спосіб за п. 1 або 2, який відрізняється тим, що примежовий шар створюють шляхом подачі потоку газу між полум’ям та охолодною поверхнею.

4. Спосіб за будь-яким з пп. 1-3, який відрізняється тим, що примежовий шар направляють у зону полум’я приведенням охолодної поверхні в рух.

5. Спосіб за будь-яким з пп. 1-3, який відрізняється тим, що примежовий шар формують між полум’ям та охолодною поверхнею за допомогою напрямного щитка.

6. Спосіб за будь-яким з пп. 1-3, який відрізняється тим, що примежовий шар створюють пропусканням потоку газу або пари через наявні в охолодній поверхні отвори або пори.

7. Спосіб за будь-яким з пп. 1-3, який відрізняється тим, що примежовий шар створюють шляхом випарювання рідини на охолодній поверхні.

8. Спосіб за п. 1 або 2, який відрізняється тим, що додатково використовують ще один примежовий шар та одну охолодну поверхню, причому полум’я направляють між двома охолодними поверхнями із двома створюваними в них примежовими шарами.

9. Спосіб за п. 1 або 2, який відрізняється тим, що полум’я охолоджують у зазорі, який звужують, або каналі, який звужують, що обмежений охолодними поверхнями зі створюваними в них примежовими шарами.

10. Спосіб за п. 1 або 2, який відрізняється тим, що полум’я охолоджують у зазорі, який звужують, між двома обертовими барабанами або циліндрами, поверхні яких утворюють охолодні поверхні зі створюваними в них примежовими шарами.

11. Спосіб за п. 1 або 2, який відрізняється тим, що шар потоку, який містить аерозоль, відокремлюють від охолодної поверхні за допомогою потоку газу, який подають через сопло.

12. Спосіб за будь-яким з пп. 8-11, який відрізняється тим, що швидкість потоку в найбільш вузькому місці зазору, який звужують, вибирають істотно більшою, ніж швидкість витікання полум’я на виході з пальника.

13. Спосіб за будь-яким з пп. 8-11, який відрізняється тим, що швидкість потоку в найбільш вузькому місці зазору, який звужують, вимірюють за виникаючим у ньому перепадом тисків і регулюють на основі одержаних результатів вимірювань.

14. Спосіб за будь-яким з пп. 8-11, який відрізняється тим, що охолодною поверхнею є металева поверхня, яку охолоджують зі зворотного боку водою.

15. Пристрій для здійснення способу за п. 1, який відрізняється тим, що містить пристрій для створення полум’я та охолодну поверхню, на яку направлене полум’я, а також пристрій для утворення газоподібного примежового шару між охолодною поверхнею та полум’ям.

16. Пристрій за п. 15, який відрізняється тим, що між полум’ям та охолодною поверхнею додатково розташований напрямний щиток.

17. Пристрій за п. 15, який відрізняється тим, що охолодна поверхня додатково має отвори або пори, крізь які може проходити охолодний газ.

18. Пристрій за п. 15, який відрізняється тим, що охолодна поверхня утворена поверхнями двох обертових барабанів або циліндрів.

19. Пристрій за п. 15, який відрізняється тим, що кожна з охолодних поверхонь, які обмежують зазор, що звужується, утворена поверхнею нескінченної стрічки, рухомої по колу, яка у зоні зазору обгинає циліндр, який напрямляє її рух, і яка крім цього для очищення та охолодження проходить через ванну з рідиною.

20. Пристрій за п. 15, який відрізняється тим, що кожна з охолодних поверхонь, які обмежують зазор, що звужується, утворена поверхнею нескінченної стрічки, рухомої по колу, яка у зоні зазору обгинає циліндр, який напрямляє її рух, і крім цього для очищення та охолодження проходить через ванну з рідиною і яка є пористою, наприклад, виконана з текстильного полотна, і просочена рідиною.

21. Пристрій за п. 15, який відрізняється тим, що передбачено можливість регулювання ширини зазору, який звужується, в найбільш вузькому його місці в межах від 0,5 до 10 мм.

22. Пристрій за п. 15, який відрізняється тим, що передбачено можливість регулювання відстані між основою полум’я та охолодною поверхнею.

23. Пристрій за п. 15, який відрізняється тим, що передбачено можливість регулювання відстані між основою полум’я та найбільш вузьким місцем зазору, який звужується.

24. Некласифікована необроблена сажа, яка відрізняється тим, що її значення рН менше або дорівнює 6,0, залишок після прожарювання менше або дорівнює 0,1 %, а масова частка залишку після просіву через сито із сіткою з розміром комірок 5 мкм менше або дорівнює 200 част./млн.

25. Застосування сажі за п. 24 як наповнювача або пігменту у каучуках, пластмасах, друкарських фарбах, чорнилі, фарбах для струминного друку, тонерах, лаках, фарбах, папері, бітумах, бетоні та інших будівельних матеріалах.

Текст

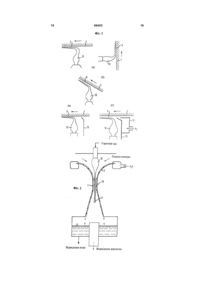

1. Спосіб одержання сажі, який відрізняється тим, що а) від полум'я шляхом теплопровідності і/або теплового випромінювання відводять тепло, яке віддають твердій, холодній поверхні або поверхні рідини, б) між полум'ям та охолодною поверхнею, щоб уникнути осадження на ній частинок аерозолю, утворюють тонкий газовий примежовий шар, в) прискорюють, відповідно, подовжують утворений полум'ям і примежовим шаром потік для збереження його ламінарним і зменшення товщини примежового шару до мінімально можливої величини, г) відводять аерозоль, який утворюють, із зони поблизу холодної поверхні та д) очищають охолодну поверхню. 2. Спосіб за п. 1, який відрізняється тим, що примежовий шар являє собою шар з повітря. 3. Спосіб за п. 1 або 2, який відрізняється тим, що примежовий шар створюють шляхом подачі потоку газу між полум’ям та охолодною поверхнею. 4. Спосіб за будь-яким з пп. 1-3, який відрізняється тим, що примежовий шар направляють у зону полум’я приведенням охолодної поверхні в рух. 5. Спосіб за будь-яким з пп. 1-3, який відрізняється тим, що примежовий шар формують між полум’ям та охолодною поверхнею за допомогою напрямного щитка. 6. Спосіб за будь-яким з пп. 1-3, який відрізняється тим, що примежовий шар створюють пропусканням потоку газу або пари через наявні в охолодній поверхні отвори або пори. 2 (19) 1 3 88453 4 17. Пристрій за п. 15, який відрізняється тим, що 21. Пристрій за п. 15, який відрізняється тим, що охолодна поверхня додатково має отвори або попередбачено можливість регулювання ширини ри, крізь які може проходити охолодний газ. зазору, який звужується, в найбільш вузькому його 18. Пристрій за п. 15, який відрізняється тим, що місці в межах від 0,5 до 10 мм. охолодна поверхня утворена поверхнями двох 22. Пристрій за п. 15, який відрізняється тим, що обертових барабанів або циліндрів. передбачено можливість регулювання відстані між 19. Пристрій за п. 15, який відрізняється тим, що основою полум’я та охолодною поверхнею. кожна з охолодних поверхонь, які обмежують за23. Пристрій за п. 15, який відрізняється тим, що зор, що звужується, утворена поверхнею нескінпередбачено можливість регулювання відстані між ченної стрічки, рухомої по колу, яка у зоні зазору основою полум’я та найбільш вузьким місцем заобгинає циліндр, який напрямляє її рух, і яка крім зору, який звужується. цього для очищення та охолодження проходить 24. Некласифікована необроблена сажа, яка відчерез ванну з рідиною. різняється тим, що її значення рН менше або до20. Пристрій за п. 15, який відрізняється тим, що рівнює 6,0, залишок після прожарювання менше кожна з охолодних поверхонь, які обмежують заабо дорівнює 0,1 %, а масова частка залишку пісзор, що звужується, утворена поверхнею нескінля просіву через сито із сіткою з розміром комірок ченної стрічки, рухомої по колу, яка у зоні зазору 5 мкм менше або дорівнює 200 част./млн. обгинає циліндр, який напрямляє її рух, і крім цьо25. Застосування сажі за п. 24 як наповнювача або го для очищення та охолодження проходить через пігменту у каучуках, пластмасах, друкарських фаванну з рідиною і яка є пористою, наприклад, вирбах, чорнилі, фарбах для струминного друку, токонана з текстильного полотна, і просочена рідинерах, лаках, фарбах, папері, бітумах, бетоні та ною. інших будівельних матеріалах. Даний винахід стосується сажі (технічного вуглецю), способу одержання сажі або інших аерозолів, що утворюються у полум'ї, а також пристрою для здійснення цього способу. Пропонований у винаході спосіб дозволяє одержувати сажу у вигляді аерозолів з відтворюваними та регульованими властивостями. До подібних властивостей сажі відносяться її концентрація, гранулометричний склад, агломераційний стан і хімічний склад. Такі аерозолі потрібні, наприклад, для випробування фільтрів, електрофільтрів або каталізаторів на осадження сажі. Крім цього одержувані таким шляхом аерозолі можна осаджувати для виробництва, наприклад, пігментів або наповнювачів. Пропонований у винаході спосіб придатний також для одержання інших утворених у полум'ї аерозолів, таких, наприклад, як SiO2 або ТіО2, з особливими властивостями. У цей час із літератури відомо два методи одержання тест-аерозолів з сажі. Один із цих методів - електродуговий метод (С. Helsper, W. Mölter, G. Wenninger, Investigation of a New Aerosol Generator for the Production of Carbon Aggregate Particles, Atmospheric Environment, т. 27А, 1993, cc. 1271-1275) - оснований на запалюванні, що повторюється через малий інтервал часу, електричної дуги між двома вугільними електродами, які перебувають в атмосфері газоподібного аргону. При цьому щораз випаровується невелика кількість матеріалу електродів, який у потоці аргону конденсується з утворенням високодисперсних частинок сажі, які захоплюються та виносяться потоком аргону. Цьому методу властиві два наступні недоліки. По-перше, одержана цим методом сажа складається винятково з вуглецю, тоді як реальна сажа завжди містить деяку кількість вуглеводнів і кисню, які суттєво впливають на властивості сажі. По-друге, цей метод дозволяє одержувати аерозоль лише у винятково малих кількостях, яких у більшості випадків виявляється недостатньо для застосування сажі у вищевказаних цілях. Другий метод - метод гасіння полум'я гасильним газом (L. Jing, Neuer Russgenerator fur Verbrennungsrußteilchen zur Kalibrierung von Partikelmessgeraten, OFMETInfo, т. 7, №2, 2000, cc. 812) - оснований на охолодженні дифузійного полум'я за рахунок подачі в нього з високою витратою гасильного газу (наприклад, азоту), що приводить до вгасання полум'я. Цей метод дозволяє одержувати сажу, хімічний склад якої ближче до хімічного складу реальної сажі. Однак істотний недолік цього методу полягає у винятково високій витраті гасильного газу, що є причиною високих витрат на його здійснення. Тому й такий метод генерування сажового аерозолю використовувався дотепер лише для одержання сажі в дуже малих об'ємах. Виходячи з вищевикладеного, в основу даного винаходу була покладена задача розробити спосіб, що дозволяв би економічним шляхом при малих витратах одержувати сажовий аерозоль у великих об'ємах. Ще одна задача винаходу полягала в одержанні сажі, яка здатна утворювати стабільну дисперсію та одночасно має високий ступінь чистоти. Зазначена задача вирішується відповідно до винаходу за допомогою пропонованого в ньому способу з відмітними ознаками, представленими в п. 1 формули винаходу. Цей спосіб полягає у тому, що а) від полум'я шляхом теплопровідності і/або теплового випромінювання відводять тепло, яке віддається твердій, холодній поверхні або поверхні рідини, б) між полум'ям та охолодною поверхнею, щоб уникнути осадження на ній частинок аерозолю, утворюють тонкий газовий примежовий шар, наприклад, з повітря, в) прискорюють, відповідно, подовжують утворений полум'ям і примежовим шаром потік для 5 88453 6 збереження його ламінарним і зменшення товщиПри роботі пропонованого у винаході прини примежового шару до мінімально можливої строю, різні варіанти виконання якого показані на величини, Фіг. 1, полум'я 10 направляють на охолодну повег) відводять аерозоль, який утворився, із зони рхню 1 і створюють між полум'ям 10 та охолодною поблизу холодної поверхні та поверхнею примежовий шар 5. У показаному на д) очищають охолодну поверхню. Фіг. 1а варіанті для утворення примежового шару Пропонований у винаході спосіб оснований на охолодну поверхню переміщають у перпендикулявідомому в промисловості технічного вуглецю мерному до осі полум'я 10 напрямку, позначеному тоді одержання газової або канальної сажі, що відповідною стрілкою. У показаному на Фіг. 16 вамодифікований у тому відношенні, що сажа утворіанті охолодну поверхню 1 переміщають у похирюється переважно у вигляді аерозолю. При виролому до осі полум'я 10 напрямку. бництві газової або канальної сажі дифузійне поВідповідно до показаного на Фіг. 1в варіанту лум'я направляють на холодну металеву додатково можна передбачити регульований за поверхню, на яку сажа осаджується безпосередположенням напрямний щиток 15, який дозволяє ньо з полум'я та з якої її потім зіскоблюють. регулювати товщину примежового шару і який не Згідно з даним винаходу для відведення від допускає збурення полум'я в результаті його турполум'я максимально можливої кількості тепла булізації. В іншому, показаному на Фіг. 1г варіанті також використають холодну поверхню. При цьонапрямний щиток 15 оснащений газопідводом 16 му, однак, виключають можливість осадження сажі для подачі необхідного спеціального газу, наприна холодній поверхні. Для цього відповідно до виклад, N2, з метою збагачення їм примежового шанаходу між полум'ям і холодною поверхнею створу. рюють тонкий примежовий шар з газу, який не місАльтернативно цьому або на додаток до цього тить твердих частинок. Для формування такого на охолодній поверхні можна створювати плівку з примежового шару через винятково інтенсивне води або іншої, такої, яка легко випарюється, не відведення тепла холодною поверхнею можна горючої рідини для підвищення ефективності оховикористовувати кисневмісний газ, наприклад, лодження та одночасно для утворення при контакповітря. Однак для цієї ж мети можна також податі гарячих палаючих газів з охолодною поверхнею вати газ, який не містить кисень (наприклад, N2, парового примежового шару, який виявляє охолоCO2) або можна формувати примежовий шар з дну дію на полум'я. Таку рідинну плівку можна малим вмістом у ньому кисню, випаровуючи безстворювати відомим шляхом, наприклад, набризпосередньо теплом полум'я тонку водяну плівку, куванням рідини, зануренням охолодної поверхні у яка перебуває на охолодній поверхні. ванну, нанесенням за допомогою відповідного ваЯк холодну поверхню в кращому варіанті можлика і т.д. При цьому може виявитися кращим на використовувати досить товстостінне тіло з придавати охолодній поверхні шорсткості та пометалу або іншого матеріалу, який має високу текривати її тонким шаром вбирного матеріалу. плопровідність. Цю поверхню додатково можна Інша можливість формування прийнятного охолоджувати зі зворотного боку водою або повітпримежового шару полягає в утворенні охолодної рям. Однак як холодну поверхню можна викорисповерхні потоком рідини, що випаровується, або у товувати й рідинну плівку, яка рухається та дозвовиконанні охолодної поверхні з пористого матеріаляє відводити тепло, що відводиться від полум'я, лу, наприклад, спеченого матеріалу, з якого вихошляхом конвекції та випарювання. Кращі варіанти дить газ або рідина, що випаровується. здійснення пропонованого у винаході способу Найбільш ефективно перешкодити збуренню представлені в підпорядкованих пункту 1 залежних примежового шару в результаті його турбулізації пунктах 2-12 формули винаходу. можна за рахунок прискорення потоку, у якому Покладена в основу винаходу та зазначена відбувається утворення аерозолю. Для цього, як вище задача вирішується також за допомогою показано на Фіг. 2, між двома охолодними поверхпристрою, який призначений для здійснення винями 1 можна утворити проточний канал, у частині щеописаного пропонованого у винаході способу і 12, що звужується, якого аж до самого вузького який поряд із пристроєм для створення полум'я та його місця можна зберігати ламінарний режим охолодною поверхнею, на яку направляється поруху охолоджуваного полум'я 10 і оточуючих його лум'я, містить пристрій для утворення газоподібнопримежових шарів 5 незважаючи на високу швидго примежового шару між охолодною поверхнею кість їх витікання. Цього ж ефекту можна досягти у та полум'ям. Кращі варіанти виконання пропоносоплі, що звужується, з охолодною поверхнею. У ваного у винаході пристрою представлені в підпопоказаному на Фіг. 2 варіанті здійснення винаходу рядкованих пункту 13 залежних пунктах 14-20 фоохолодна поверхня утворена водяною плівкою 2. рмули винаходу. Завдяки спрямованому вниз і прискореному витіІнші особливості та переваги винаходу більш канню полум'я 10 і газоподібних продуктів згоряндокладно розглянуті нижче на прикладі деяких ня вдається практично повністю пригнітити їх турваріантів його здійснення з посиланням на прибулізацію і тим самим уникнути небажаного кладені креслення, на яких показано: перемішування сажового аерозолю 11, що утворина Фіг. 1 - декілька варіантів виконання схемався, з газом або парою в примежовому шарі. тично зображеного пропонованого у винаході приНезважаючи на формування примежового шастрою та ру не виключена можливість осадження невеликої на Фіг. 2-8 - інші варіанти виконання схематиччастини одержаної сажі на охолодну поверхню. но зображеного пропонованого у винаході приТому для підтримки охолодної поверхні в чистому строю. стані можна передбачити її переміщення повз 7 88453 8 скребок, щітки, сопла для подачі стисненого повітваріант виконання пропонованого у винаході приря, ванни з рідиною або іншого придатного для цієї строю найбільш придатний для застосування в тих мети пристрою. випадках, коли охолодну поверхню потрібно звоОсоблива проблема, з якою доводиться мати ложувати або очищати у ванні 40 з рідиною. справу при одержанні сажі, полягає в тому, що Інші компоненти пристрою в показаному на переважна частина аерозолю перебуває безпосеФіг. 6 варіанті його виконання відповідають таким у редньо поблизу охолодної поверхні. Приведення показаному на Фіг. 5 варіанті і тому не вимагають охолодної поверхні в рух або турбулізація потоку їх повторного детального розгляду. може привести до неконтрольованого перерозпоНа Фіг. 7 показаний далі варіант, у якому приділу цієї частини аерозолю або її осадження на межові шари 5, які не містять аерозоль, створюохолодну поверхню. Тому для відведення сажовоються без використання рухомих деталей. У цьому го аерозолю з мінімальними його втратами в місці, випадку примежовий шар відповідно до винаходу розташованому максимально близько до зони його створюється проникаючим крізь пористу поверхню утворення, відповідно до одного з варіантів, що 50 газом. За рахунок створення перепаду тисків показаний на Фіг. 3, пропонується відводити від для прискорення потоку в зазорі між охолодними охолодної поверхні аерозоль, який перебуває поповерхнями полум'я 10 центрується по центру близу її, і збирати його безпосередньо після його цього зазору, а також запобігається можливість утворення за допомогою напрямного щитка 20. турбулізації потоку. Альтернативно цьому або на додаток до цього до У кращому варіанті здійснення винаходу викоохолодної поверхні можна подавати через не пористовується пристрій, показаний на Фіг. 8. Це казане на цьому кресленні сопло газовий потік, що пристрій в основному відповідає показаному на відокремлює аерозоль від охолодної поверхні. Фіг. 2 пристрою, але відрізняється від нього тим, На Фіг. 4 показаний варіант, у якому охолодна що охолодна поверхня утворена металевою повеповерхня утворена поверхнею металевого диску 4, рхнею, яка охолоджується зі зворотного боку воякий приводиться в обертання навколо горизонтадою. Ще одна відмінність полягає в іншому напряльної осі 3. Цей металевий диск 4 для його охоломку витікання. У показаному на Фіг. 8 варіанті дження та утворення на ньому рідинної плівки мозамість спрямованого вниз витікання бажане жна занурювати у водяну ванну 6. У верхній спрямоване вверх витікання полум'я та газоподібчастині на металевий диск 4 з одного або з обох них продуктів згоряння. його боків напрямлений один або декілька факелів Пропонований у винаході спосіб можна також полум'я 10. У цьому варіанті додатково передбакомбінувати з описаним в DE 10351737.5 спосочений напрямний щиток 15 для регулювання прибом одержання аерозолів для відповідного зменмежового шару та напрямний щиток 20 для збору шення структурності сажі. При цьому в аерозоль аерозолю. Металевий диск при його проходженні за допомогою газу переводять сольовий розчин, через водяну ванну можна очищати шкребком або наприклад, розчин калієвої солі, і потім подають щіткою (не показані), газовим струменем або цей аерозоль у зону утворення сажі. У показаному впливом ультразвуку. на Фіг. 8 кращому варіанті такого роду аерозоль Показаний на Фіг. 4 пристрій придатний наможна, наприклад, домішувати до вихідного матесамперед для одержання сажі спалюванням газів ріалу для утворення сажі перед пальником або або пари рідин. При одержанні сажі з горючої рірозпилювати разом з ним. дини найбільш краще використовувати показаний Ще одним об'єктом винаходу є некласифікона Фіг. 5 пристрій, оскільки в цьому випадку полувана (не сортована за розмірами частинок), необм'я 10 створюється ґнотовим пальником 30 та роблена сажа, яка відрізняється тим, що її значенспрямоване вертикально до верху. Інша особлиня pH менше або дорівнює 6,0, краще менше або вість показаного на цьому кресленні пристрою дорівнює 5,0, найкраще менше або дорівнює 4,0, полягає в наявності в нього двох охолодних повезалишок після прожарювання менше або дорівнює рхонь, утворених поверхнями двох обертових ба0,1%, краще менше або дорівнює 0,05%, найкрарабанів або циліндрів 31. Відповідно до винаходу ще менше або дорівнює 0,02%, а масова частка зазор між циліндрами, швидкість їх обертання, а залишку після просіву через сито із сіткою з розмітакож виникаючий у зазорі між ними перепад тисром комірок 5 мкм менше або дорівнює 200 ків можна регулювати для витягування полум'я у част./млн, краще менше або дорівнює 150 тонкий шар та особливо швидкого його охолочаст./млн, найкраще менше або дорівнює 100 дження. Крім цього передбачені напрямні щитки част./млн. 15 для регулювання примежового шару та напряПід необробленою сажею мається на увазі самні щитки 20 для збирання аерозолю. При необжа, не піддана наступній обробці, наприклад, нахідності поверхню циліндрів 31 можна також поступному окисненню або хімічній модифікації покривати рідиною, яка випаровується, наприклад, верхні. за допомогою валика 33, що її наносить, частково Під некласифікованою сажею мається на увазі зануреного у відповідну ванну 34 з рідиною. Крім сажа, не піддана повітряній класифікації. того, можна передбачити охолодження циліндрів Некласифікована, необроблена сажа може зсередини, наприклад, подачею охолодної рідини являти собою газову сажу, пічну сажу, канальну (не показано). сажу, полум'яну сажу, інверсну сажу, відому з DE На Фіг. 6 показаний наступний варіант, у якому 19521565, леговану сажу, термічну сажу, ацетилохолодні поверхні утворені поверхнями нескінчененову сажу, електродугову сажу або плазмову саних стрічок 35, які рухаються по колу, наприклад, з жу. металу або вбирного текстильного полотна. Цей 9 88453 10 Коефіцієнт світлопропускання толуольного екЗалишок після прожарювання визначають відстракту в пропонованої у винаході сажі може бути повідно до стандарту DIN 53586 (відповідає станбільше або дорівнює 95%, переважно більше або дарту ISO 1125). дорівнює 97%, найкраще більше або дорівнює Масова частка залишку після просіву через 98%. сито із сіткою з розміром комірок 5 мкм Вміст летучих речовин при прожарюванні при Мета визначення масової частки залишку піс950°С у пропонованої у винаході сажі може бути ля просіву через сито із сіткою з розміром комірок більше або дорівнює 1,0%, переважно більше або 5 мкм полягає у визначенні вмісту "крупнодиспердорівнює 1,5%, найкраще більше або дорівнює сних", не розчинних у воді забруднень, таких, на2,0%. приклад, як кокс, керамічні компоненти, метали Маслоємність пропонованої у винаході сажі або оксиди металів, в інтервалі розмірів менше 45 може бути більше або дорівнює 250 мл/100 г, крамкм. Цей аналіз проводять із використанням наявще більше або дорівнює 300 мл/100 г, найкраще ної у продажу просівальної апаратури та сита із більше або дорівнює 350 мл/100 г. сіткою з розміром комірок 0,005 мм відповідно до Пропонована у винаході сажа може викориснаступної методики. товуватися як наповнювач, посилювальний наповУстаткування нювач, УФ-стабілізатор, струмопровідний технічПросівальна апаратура (фірми Topas GmbH, ний вуглець або пігмент. Дрезден), яка містить наступні компоненти: Пропоновану у винаході сажу можна викориселектромагнітний збудник коливань сита (EMS тати в каучуках, пластмасах, друкарських фарбах, 755) чорнилі, фарбах для струминного друку, тонерах, ультразвуковий дезінтегратор (UDS 751) лаках, фарбах, папері, бітумах, бетоні та інших стандартне сито для ситового аналізу високобудівельних матеріалах. Крім цього пропоновану у дисперсних фракцій (із сіткою з розміром комірок 5 винаході сажу можна використати як відновник мкм, факультативно: 10 мкм, 15 мкм, 20 мкм, 25 (розкислювач) у металургії. мкм, 30 мкм) Перевага пропонованої у винаході сажі поляспеціальний штатив з неслизькою опорною гає в тому, що вона здатна утворювати стабільну пластиною дисперсію (низьке значення pH) і одночасно мати аналітичні ваги (з точністю зважування 0,1 мг) високу чистоту (низька зольність і мала масова шпатель частка залишку після просіву через сито із сіткою з пропелерна мішалка розміром комірок 5 мкм). Високим ступенем чистоультразвукова баня ти пропонованої у винаході сажі обумовлені істотні 1-літрова хімічна склянка для приготування переваги, що досягають при її практичному засторозчину змочувача суванні. Низький же вміст розчинних речовин (ни250- мілілітрова хімічна склянка для приготузька зольність) забезпечує одержання винятково вання дисперсії стабільних дисперсій, наприклад, водних диспер1-літрова хімічна склянка для збору фільтрату сій або дисперсій, які містять розчинник, для засушильна шафа, відрегульована на 80°С стосування в лаках або чорнилі. Звідси випливазмочувач Hydropalat 3065, артикул № 582930 ють переваги, пов'язані з їх виготовленням і 888 (фірма Henkel KGaA) зберіганням. Висока стабільність подібних дисперПеревірка сит сій дозволяє підвищити вміст у них твердих речоСтандартне сито перед кожним використанням вин (твердої фази), що також забезпечує досягдосліджують під оптичним мікроскопом на наявнення численних переваг, як, наприклад, зниження ність ушкоджень. виробничих витрат і транспортних витрат. Крім Підготовка проб цього подібні дисперсії мають більш високу стабіПроби протягом 1 год сушать у сушильній льність при зберіганні. Завдяки низькому вмісту шафі й потім протягом 30 хв охолоджують в ексичастинок нерозчинних речовин у пропонованій у каторі. Сушіння щойно взятих проб не потрібне, і їх винаході сажі одержані з матеріалів, які містять її, можна безпосередньо піддавати дослідженню. плівки та лакофарбові покриття не мають дефектів Проведення аналізу у вигляді згустків або забруднень. Крім того, викоПриготування розчину змочувача ристання пропонованої у винаході сажі в складі Для готування 10%-вого розчину змочувача на друкарських фарб дозволяє зменшити абразивний вагах відмірюють 100-грамову порцію змочувача знос друкарських форм, наприклад, при друкуванні Hydropalat (міцністю 65%), поміщають його в 1газет, і тим самим протягом більш тривалого перілітрову хімічну склянку і додають дистильовану оду часу одержувати з них чіткі та різкі відбитки. воду в кількості, яка необхідна для доведення об'Застосування пропонованої у винаході сажі дозвоєму до 650 мл. Одержаний розчин перемішують ляє також збільшити тривалість фільтроциклів і протягом 5 хв при помірній швидкості обертання термін служби сіток стрейнерів, наприклад, при мішалки (виключивши можливість потрапляння виготовленні чорнила та приготуванні маткових повітря у розчин, що перемішується). Після цього сумішей у процесі переробки пластмас. розчин фільтрують. Приклади Приготування дисперсії Методи аналізу 100-150 мл 10%-вого розчину змочувача переВизначення значення pH носять в 250-мілілітрову хімічну склянку. У цей Значення pH визначають відповідно до станрозчин при помірному перемішуванні дозують дарту DIN EN ISO 787-9. приблизно 15 г сажі. Наважку сажі точно визначаЗалишок після прожарювання ють на аналітичних вагах і записують. Потім роз 11 88453 12 Леткі речовини чин перемішують ще протягом 5 хв. По завершенні Вміст летких речовин при прожарюванні при перемішування прилиплі до мішалки залишки зми950°С визначають відповідно до стандарту DIN вають у розчин дистильованою водою. Після цього 53552. хімічну склянку на 5 хв поміщають в ультразвукову Маслоємність баню. На завершення розчин ще протягом наступМаслоємність (метод малярної маслоємності) них 2 хв обробляють за допомогою ультразвукововизначають відповідно до стандарту DIN EN ISO го дезінтегратора UDS 751. 787-5. Проведення ситового аналізу БЕТ-поверхня Стандартне сито після його зважування (з точБЕТ-поверхню (питома поверхня, визначена ністю 0,1 мг) закріплюють у збуднику коливань методом Брунауера-Еммета-Теллера за адсорбціEMS 755, у якому сито обов'язково повинно бути єю азоту) визначають відповідно до стандарту DIN закріплене нерухомо. У центр сита поміщають 66131-2 (відповідає стандарту ISO 4652). дезінтегратор UDS 751 і закріплюють. Відстань від Сіре число Му сітки сита до донника (приблизно 5 мм) при кожСіре число Му порошкової сажі, використовуному вимірюванні підтримують постійною за допованої як пігмент, визначають відповідно до станмогою розпірки. Збудник коливань EMS 755 наладарту DIN 55979. штовують на ступінь 4,5 і включають. STSA-поверхня Дезінтегратор UDS 751 налаштовують на середній STSA-поверхню визначають відповідно до реступінь і також включають. Після цього сито почикомендацій стандарту ASTM D-5816-99. нають повільно заповнювати дисперсією сажі. ВідРозподіл агрегатів за крупністю стань до верхнього краю сита не повинна бути Для побудови кривих розподілу агрегатів сажі меншою 3 мм. Рівень заповнення сита в процесі за крупністю використовують дискову центрифугу аналізу треба по можливості підтримувати постійBI-DCP з світлодіодом червоного світіння фірми ним. Після зливу з хімічної склянки всієї дисперсії Brookhaven. Цей прилад спеціально розроблений сажі його споліскують невеликими кількостями для побудови кривих розподілу агрегатів високодистильованої води і рідину зливають на сито. Цю дисперсних твердих речовин за крупністю на осоперацію повторюють доти, поки хімічна склянка нові результатів вимірювання поглинання світла й не стане чистою. Із цього моменту сито промиваоснащений програмою автоматичного вимірюванють невеликими кількостями дистильованої води ня та обробки результатів для визначення розподоти, поки стікаючий фільтрат не стане прозорим. ділу агрегатів за крупністю. Потім сито поміщають в 600-мілілітрову хімічну Для проведення вимірювань спочатку одерсклянку. Далі хімічну склянку приблизно на 1 см жують розчин для приготування дисперсії з 200 мл заповнюють дистильованою водою та на 2 хв поетанолу, 5 крапель розчину аміаку та 0,5 г тритону міщають в ультразвукову баню. Після цього сито Х-100 з доведенням об'єму до 1000 мл додаванповторно закріплюють у збуднику коливань EMS ням демінералізованої води. Потім приготовляють 755 і останній раз начисто промивають. Потім сито рідину для центрифугування з 0,5 г тритону Х-100 протягом півгодини сушать у сушильній шафі при та 5 крапель розчину аміаку з доведенням об'єму 80°С, після чого охолоджують в ексикаторі та звадо 1000 мл додаванням демінералізованої води. жують на аналітичних вагах. Після цього з 20 мл розчину для приготування Обробка результатів дисперсії змішують 20 мг сажі, яку суспендують у Кількість залишку на ситі обчислюють за нарозчині в охолодній бані протягом 4,5 хв при потуступною формулою: жності ультразвукового випромінювання, що доріmR - mL залишок на ситі [част./млн] = ´ 10 6 , внює 100 Вт (80%-ні імпульси). E Перед початком власне вимірів, центрифугу де m R означає масу сита із залишком [г], m L протягом 30 хв обертають із частотою, що дорівозначає масу порожнього сита [г], а Е означає нанює 11000 хв-1. На обертовий диск інжектують 1 мл важку [г]. етанолу, а потім під нього обережно подають 15 Коефіцієнт світлопропускання мл рідини для центрифугування, що утворює нижКоефіцієнт світлопропускання визначають за ній шар. Приблизно через одну хвилину інжектузміною забарвлення толуолу відповідно до станють 250 мкл суспензії сажі, запускають програму дарту ASTM D 1618. вимірювань, якою оснащений прилад, і рідину, яка Розмір первинних частинок перебуває в центрифузі, для центрифугування Середній розмір первинних частинок і стандапокривають шаром з 50 мкл додекану. Для кожної ртне відхилення їх розподілу за крупністю визнааналізованої проби всі вимірювання повторюють чають з одержаних за допомогою просвітчастого двічі. електронного мікроскопа знімків, які потім збільПобудована за отриманими необробленими шують копіюванням на прозору плівку, шляхом даними крива обробляється потім обчислювальвимірювання та підрахунку принаймні 2000 перною програмою приладу з урахуванням поправки винних частинок сажі та обчислення середнього на розсіяне світло та з автоматичним узгодженням арифметичного значення і стандартного відхиленбазових ліній. ня. Роботу з підрахунку частинок за методом ЕндЗначенню DD50 відповідає ширина кривої розтера та Гебауера (F. Endter та Н. Gebauer, Optik, поділу агрегатів сажі за крупністю на напіввисоті 13, 1956, с. 97) дозволяє при цьому полегшити піка. Значення Dw являє собою об'ємно зважене використання напівавтоматичного приладу для середнє значення розподілу агрегатів сажі за крувимірювання розмірів частинок моделі TGZ 3 фірпністю. Значення Dмода (мода) характеризує розміми Carl Zeiss. 13 88453 14 ри агрегатів, що найбільш часто зустрічаються прорізи прямокутної форми, розташовані на від(максимум піка на кривій розподілу агрегатів по стані 10 мм один від одного. Прорізи мають ширикрупності). ну 0,1 мм і довжину 10 мм, і тому загальна площа Приклади 1-4 вихідного поперечного перерізу наконечника пальПропоновану у винаході сажу одержують у поника становить 3 мм2. Наконечник пальника схеказаному на Фіг. 8 пристрої при зазначених у табматично показаний на Фіг. 9 у вигляді в плані. Полиці 1 умовах. Як паливо використовують ацетиллум'я, що утворюється, за рахунок створення ен. Його на вибір можна попередньо змішувати з розрідження в остаточному підсумку втягується у повітрям або чистим киснем. Ефективне переміпо суті охолодний зазор і гаситься в ньому. Одершування обох газів перед входом у наконечник жану сажу на завершення відокремлюють від відпальника забезпечується статичним змішувачем. хідних газів і аналізують. Використовуваний наконечник пальника має три Таблиця 1 Приклад 1 Попередньо приготовлена горюча суміш Об'ємна витрата за нормальних умов [л/год.] Ширина та довжина охолодного зазору [мм] Площа охолодної поверхні в зазорі [мм2] Перепад тиску в охолодному зазорі [мбар] Відстань між наконечником пальника та охолодним зазором [мм] Приклад 2 Приклад 3 Приклад 4 ацетилен з ацетилен з кис- ацетилен з киповітрям нем снем ацетилен 74/ 74/52 74/31 74/37 1/140 1/140 1/140 1/140 2820 11 2820 3 2820 2,5 2820 1,6 100 80 80 60 Нижче в таблиці 2 наведені дані аналізу пропонованої у винаході сажі. Додатково в цій таблиці наведені дані аналізу двох марок порівняльної сажі. Марки порівняльної сажі одержують описа ним у DE-OS 2404536 способом одержання газової сажі, розробленим фірмою "Дегусса", але на відміну від продуктів, які надійшли у продаж, не класифікують. Таблиця 2 Порівн. Порівн. сажа 2: Прик- Прик-лад Прик-лад Прик-лад сажа 1: лад 1 2 3 4 некласифі- некласифікована FW 1 кована S 160 3,3 3,6 3,9 3,8 4,2 3,8 0,01 0,02 0,01 0,01 0,02 0,02 Значення pH Залишок після прожарювання [%] Масова частка залишку після просіву через сито із сіткою 3 розміром комірок 5 11 мкм [част./млн] Сіре число Му 239 Світопропускання [%] 99 Середній розмір первинних частинок [нм] 34 Стандартне відхилення розміру первинних 0,23 частинок [-] Середній розмір агрегатів, об'ємно зваже107 ний [нм] Мода розподілу агрегатів за крупністю, 100 об'ємно зважена [нм] 0,75 DD50/мода [-] Вміст летких речовин при прожарюванні 2,5 при 950°С [%] Маслоємність [г/100г] 391 STSA-поверхня [м2/г] 63 БЕТ-поверхня [м2/г] 73 У пропонованої у винаході сажі масова частка залишку після просіву через сито із сіткою з розміром комірок 5 мкм набагато менша, ніж у марок порівняльної сажі. Завдяки подібному низькому 85 72 33 290 370 259 99 21 265 98 17 283 99 13 273 99 15 263 100 20 0,42 0,24 0,14 0,14 0,22 64 59 49 52 66 50 45 43 46 55 0,84 0,63 0,61 0,61 0,68 4,7 4,6 7,6 4,8 4,3 409 131 156 670 244 317 837 230 270 840 620 260 150 вмісту частинок нерозчинних речовин у пропонованій у винаході сажі одержані із матеріалів, які її містять, плівки та лакофарбові покриття не мають дефектів у вигляді згустків або забруднень. 15 88453 16 17 88453 18 19 88453 20 21 88453 22 23 Комп’ютерна верстка Л. Литвиненко 88453 Підписне 24 Тираж 28 прим. Міністерство освіти і науки України Державний департамент інтелектуальної власності, вул. Урицького, 45, м. Київ, МСП, 03680, Україна ДП “Український інститут промислової власності”, вул. Глазунова, 1, м. Київ – 42, 01601

ДивитисяДодаткова інформація

Назва патенту англійськоюCarbon black, method for the production of carbon black, device for carrying out said method and use of carbon black as filler or pigment

Автори англійськоюRiebel Ulrich, Katzer Matthias, Krauss Kai, Karl Alfons, Behnisch Juergen

Назва патенту російськоюСажа, способ получения сажи, устройство для его осуществления и применение сажи как наполнителя или пигмента

Автори російськоюРибель Ульрих, Катцер Маттиас, Краусс Каи, Карль Альфонс, Бениш Юрген

МПК / Мітки

МПК: F23D 14/22, C09C 1/44

Мітки: здійснення, пристрій, сажа, спосіб, застосування, одержання, сажі, пігменту, наповнювача

Код посилання

<a href="https://ua.patents.su/12-88453-sazha-sposib-oderzhannya-sazhi-pristrijj-dlya-jjogo-zdijjsnennya-ta-zastosuvannya-sazhi-yak-napovnyuvacha-abo-pigmentu.html" target="_blank" rel="follow" title="База патентів України">Сажа, спосіб одержання сажі, пристрій для його здійснення та застосування сажі як наповнювача або пігменту</a>

Попередній патент: Колектор для електричної машини

Наступний патент: Процес відокремлення твердих фракцій від рідини

Випадковий патент: Склад для обробки пар тертя та спосіб його виготовлення