Колектор для електричної машини

Формула / Реферат

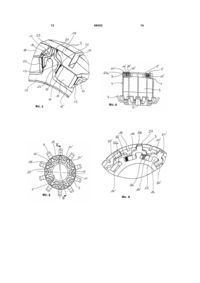

1. Колектор для електричної машини, який включає несучий корпус (1, 1"), виготовлений з ізоляційної прес-маси, сукупність металевих провідних сегментів (3, 3"), встановлених з однаковим інтервалом на корпусі навколо осі (2) корпусу з встановленими на них приєднувальними елементами для приєднання роторної обмотки, і електрично з'єднаний з провідними сегментами (3, 3") протиперешкодний пристрій (9, 9', 9"), який має розташовані навколо осі колектора окремі протиперешкодні елементи (10, 10', 10") у кількості, відповідній кількості провідних сегментів (3, 3"), і таку ж кількість контактних перемичок (11, 11', 11"), які електрично з'єднані з відповідними провідними сегментами і електрично з'єднують кожні два суміжні протиперешкодні елементи з відповідним провідним сегментом,

і який відрізняється тим, що контактні перемички (11, 11', 11") мають дві спрямовані усередину лапки (20, 20'), силою пружності спрямовані одна до одної в окружному напрямку і електрично з'єднані з обома відповідними протиперешкодними елементами, і спрямовану назовні опорну частину (21, 21'), електрично з'єднану з відповідним провідним сегментом, причому контактні перемички (11, 11', 11") паянням або склеюванням через їх лапки (20, 20') скріплені відповідними протиперешкодними елементами (10, 10', 10") і паянням або склеюванням через опорну поверхню (21, 21', 21") скріплені з відповідними провідними сегментами (3, 3'').

2. Колектор за п. 1, який відрізняється тим, що протиперешкодні елементи (10, 10', 10") виконані як прямокутні багатошарові конденсатори.

3. Колектор за п. 1 або п. 2, який відрізняється тим, що протиперешкодні елементи (10, 10', 10") з однаковим інтервалом встановлені навколо осі (2) колектора по сторонах рівностороннього багатокутника.

4. Колектор за будь-яким з пп. 1-3, який відрізняється тим, що кожний протиперешкодний елемент (10, 10', 10") розташований у заглибленні (14, 14', 14") корпусу (1, 1"), яке визначає положення протиперешкодного елемента у радіальному і окружному напрямку.

5. Колектор за п. 4, який відрізняється тим, що заглиблення (14, 14', 14") обмежуються радіально зсередини і в окружному напрямку ребристим кільцем (17, 17") і радіально ззовні виступами (18, 18") корпусу (1, 1").

6. Колектор за п. 4 або п. 5, який відрізняється тим, що заглиблення (14, 14', 14") для протиперешкодних елементів (10, 10', 10") з'єднані встановлювальними порожнинами (24, 24', 24"), призначеними для контактних перемичок (11,11', 11").

7. Колектор за будь-яким з пп. 1-6, який відрізняється тим, що контактні перемички (11) просторово розташовані між двома суміжними протиперешкодними елементами (10) і з'єднані з цими протиперешкодними елементами через торцеві контактні електроди (13).

8. Колектор за п. 7, який відрізняється тим, що контактні перемички (11) виготовлені з вигнутої стрічки.

9. Колектор за будь-яким з пп. 1-6, який відрізняється тим, що контактні перемички (11', 11") встановлені в аксіальній площині протиперешкодних елементів (10', 10") і з'єднані зі сполученими протиперешкодними елементами через розташовані по боках контактні пластини (25).

10. Колектор за п. 9, який відрізняється тим, що контактні перемички (11', 11") мають загальну підковоподібну форму і виготовлені з плоского металевого пластинчастого матеріалу, зокрема штампуванням з сталевого листа.

11. Колектор за будь-яким з пп. 1-10, який відрізняється тим, що контактні перемички (11, 11', 11") виготовлені з міді, латуні або одного з цих металів з легуванням.

12. Колектор за будь-яким з пп. 1-11, який відрізняється тим, що контактні перемички (11, 11', 11") щонайменше частково мають срібне або олов'яне покриття.

13. Колектор за будь-яким з пп. 1-12, який відрізняється тим, що провідні сегменти (3, 3") на радіально внутрішньому боці мають заглиблення (27), які приймають опорні частини (21) контактних перемичок (11', 11").

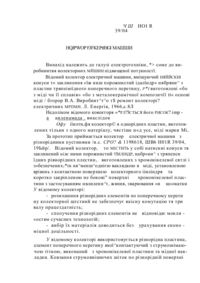

14. Колектор за будь-яким з пп. 1-13, який відрізняється тим, що він виконаний як барабанний колектор з циліндричною поверхнею (4) контакту зі щітками.

15. Колектор за п. 14, який відрізняється тим, що поверхня (4) контакту з щітками простягається аксіально над протиперешкодним пристроєм (9, 9'), причому радіальна товщина провідних сегментів (3) під поверхнею (4) контакту зі щітками навіть у зоні протиперешкодного пристрою (9, 9') перевищує 0,5 мм.

16. Колектор за п. 14 або п. 15, який відрізняється тим, що протиперешкодний пристрій (9, 9') встановлено на торцевому боці колектора, протилежному до приєднувальних елементів (7), призначених для приєднання роторної обмотки.

17. Колектор за будь-яким з пп. 1-13, який відрізняється тим, що він виконаний як плоский колектор з плоскою поверхнею (4") контакту зі щітками, а протиперешкодний пристрій встановлено на торцевому боці колектора.

18. Спосіб виготовлення колектора за п. 1, який включає такі операції:

виготовлення несучого корпусу (1, 1") і колекторної заготовки, що включає провідні сегменти (3, 3") і має заглиблення (14, 14', 14") для протиперешкодних елементів (10, 10', 10"), виконані у торці несучого корпусу;

виготовлення необхідної кількості протиперешкодних елементів (10, 10', 10");

виготовлення контактних перемичок (11, 11', 11'') з двома лапками (20, 20'), силою пружності спрямованими одна до одної, і з опорною частиною (21, 21'), у кількості, що відповідає кількості протиперешкодних елементів;

розміщення протиперешкодних елементів (10, 10', 10") у заглибленнях (14, 14', 14") корпусу (1, 1");

встановлення контактних перемичок (11, 11', 11'') таким чином, щоб кожні два суміжні протиперешкодні елементи (10, 10', 10") і провідний сегмент (3, 3") мали електричний зв'язок, і для цього паянням або склеюванням їх лапки (20, 20') скріплюють з обома відповідними протиперешкодними елементами (10, 10', 10"), а опорну частину (21, 21') паянням або склеюванням скріплюють з провідним сегментом (3, 3").

19. Спосіб за п. 18, який відрізняється тим, що на контактні перемички (11, 11', 11") перед їх встановленням наносять припій або клей у місцях їх майбутнього електричного з'єднання з протиперешкодними елементами (10, 10', 10") і провідними сегментами (3, 3").

20. Спосіб за п. 18 або п. 19, який відрізняється тим, що контактні перемички (11', 11") виготовляють зі сталевого листа штампуванням.

21. Спосіб за п. 20, який відрізняється тим, що форма контактних перемичок (11', 11") під час штампування відповідає їх формі у процесі виготовлення колектора, причому контактні перемички (11', 11") після їх штампування зі сталевої стрічки знову запресовують у сталеву стрічку і випресуванням з цієї сталевої стрічки разом встановлюють на колекторній заготовці, після чого встановлюють протиперешкодні елементи (10', 10") у заглибленнях (14', 14'').

22. Спосіб за п. 21 і п. 19, який відрізняється тим, що припій або клей наносять на контактні перемички (11, 11', 11"), після чого запресовують у сталеву стрічку.

Текст

1. Колектор для електричної машини, який включає несучий корпус (1, 1"), виготовлений з ізоляційної прес-маси, сукупність металевих провідних сегментів (3, 3"), встановлених з однаковим інтервалом на корпусі навколо осі (2) корпусу з встановленими на них приєднувальними елементами для приєднання роторної обмотки, і електрично з'єднаний з провідними сегментами (3, 3") протиперешкодний пристрій (9, 9', 9"), який має розташовані навколо осі колектора окремі протиперешкодні елементи (10, 10', 10") у кількості, відповідній кількості провідних сегментів (3, 3"), і таку ж кількість контактних перемичок (11, 11', 11"), які електрично з'єднані з відповідними провідними сегментами і електрично з'єднують кожні два суміжні протиперешкодні елементи з відповідним провідним сегментом, і який відрізняється тим, що контактні перемички (11, 11', 11") мають дві спрямовані усередину лапки (20, 20'), силою пружності спрямовані одна до одної в окружному напрямку і електрично з'єднані з обома відповідними протиперешкодними елементами, і спрямовану назовні опорну частину (21, 21'), електрично з'єднану з відповідним провідним сегментом, причому контактні перемички (11, 11', 11") паянням або склеюванням через їх лапки (20, 2 (19) 1 3 88452 4 11. Колектор за будь-яким з пп. 1-10, який відрізняється тим, що контактні перемички (11, 11', 11") виготовлені з міді, латуні або одного з цих металів з легуванням. 12. Колектор за будь-яким з пп. 1-11, який відрізняється тим, що контактні перемички (11, 11', 11") щонайменше частково мають срібне або олов'яне покриття. 13. Колектор за будь-яким з пп. 1-11, який відрізняється тим, що провідні сегменти (3, 3") на радіально внутрішньому боці мають заглиблення (27), які приймають опорні частини (21) контактних перемичок (11', 11"). 14. Колектор за будь-яким з пп. 1-13, який відрізняється тим, що він виконаний як барабанний колектор з циліндричною поверхнею (4) контакту зі щітками. 15. Колектор за п. 14, який відрізняється тим, що поверхня (4) контакту з щітками простягається аксіально над протиперешкодним пристроєм (9, 9'), причому радіальна товщина провідних сегментів (3) під поверхнею (4) контакту зі щітками навіть у зоні протиперешкодного пристрою (9, 9') перевищує 0,5 мм. 16. Колектор за п. 14 або п. 15, який відрізняється тим, що протиперешкодний пристрій (9, 9') встановлено на торцевому боці колектора, протилежному до приєднувальних елементів (7), призначених для приєднання роторної обмотки. 17. Колектор за будь-яким з пп. 1-13, який відрізняється тим, що він виконаний як плоский колектор з плоскою поверхнею (4") контакту зі щітками, а протиперешкодний пристрій встановлено на торцевому боці колектора. 18. Спосіб виготовлення колектора за п. 1, який включає такі операції: виготовлення несучого корпусу (1, 1") і колекторної заготовки, що включає провідні сегменти (3, 3") і має заглиблення (14, 14', 14") для протиперешкодних елементів (10, 10', 10"), виконані у торці несучого корпусу; виготовлення необхідної кількості протиперешкодних елементів (10, 10', 10"); виготовлення контактних перемичок (11) з двома лапками (20, 20'), силою пружності спрямованими одна до одної, і з опорною частиною (21, 21'), у кількості, що відповідає кількості протиперешкодних елементів; розміщення протиперешкодних елементів (10, 10', 10") у заглибленнях (14, 14', 14") корпусу (1, 1"); встановлення контактних перемичок (11, 11', 11'') таким чином, щоб кожні два суміжні протиперешкодні елементи (10, 10', 10") і провідний сегмент (3, 3") мали електричний зв'язок, і для цього паянням або склеюванням їх лапки (20, 20') скріплюють з обома відповідними протиперешкодними елементами (10, 10', 10"), а опорну частину (21, 21') паянням або склеюванням скріплюють з провідним сегментом (3, 3"). 19. Спосіб за п. 18, який відрізняється тим, що на контактні перемички (11, 11', 11") перед їх встановленням наносять припій або клей у місцях їх майбутнього електричного з'єднання з протиперешкодними елементами (10, 10', 10") і провідними сегментами (3, 3"). 20. Спосіб за п. 18 або п. 19, який відрізняється тим, що контактні перемички (11', 11") виготовляють зі сталевого листа штампуванням. 21. Спосіб за п. 18, який відрізняється тим, що форма контактних перемичок (11', 11") під час штампування відповідає їх формі у процесі виготовлення колектора, причому контактні перемички (11', 11") після їх штампування зі сталевої стрічки знову запресовують у сталеву стрічку і випресуванням з цієї сталевої стрічки разом встановлюють на колекторній заготовці, після чого встановлюють протиперешкодні елементи (10', 10") у заглибленнях (14, 14'). 22. Спосіб за п. 21 і п. 19, який відрізняється тим, що припій або клей наносять на контактні перемички (11, 11', 11"), після чого запресовують у сталеву стрічку. Винахід стосується колектора для електричної машини, який включає виготовлений з ізоляційної пресмаси несучий корпус, сукупність металевих провідних сегментів, розташованих навколо осі колектора з постійним інтервалом між ними, з встановленими на них приєднувальними елементами для електричного приєднання обмотки ротора і протипе-решкодного пристрою, причому цей протиперешкодний пристрій складається з окремих протиперешкодних елементів, встановлених навколо осі колектора, у кількості, відповідній кількості провідних сегментів, і такої ж кількості контактних перемичок, кожна з яких, відпо-відим чином електрично з'єднана з відповідним провідним сегментом і з'єднує два суміжні протиперешкодні елементи з відповідним провідним сегментом. Відомими є численні виконання колекторів різних типів (барабанних, плоских). Відомими є численні колектори, зокрема, барабанні, обладнані пристроями придушення іскри (протиперешкодними пристроями), для зниження впливу іскри на роботу електронних вузлів, що знаходяться у безпосередній близькості від колекторних електричних машин. Досі подібні протиперешкодні засоби виконували як кільцеві протиперешкодні шайби з матеріалу з залежним від напруги опором, електрично з'єднані з провідними сегментами. Такі протиперешкодні шайби можуть бути встановлені з одного боку з зовнішнього боку за радіусом на щітці [як, наприклад, у US 5895990 A, US 5717270 A, GB 2183933 і US 5796203] або з іншого боку за радіусом з внутрішнього боку на щітці [як, наприклад, у US 6285106 В1 і DE 19953231 А1]. Крім того, відомими є окремі форми безперешкодних барабанних колекторів, в яких провідні сегменти встановлені назовні на циліндричних протиперешкодних гільзах [DE 2055648, DE 3614869 С2]. У ЕР 364292 В1 5 описано барабанний колектор з несучим корпусом, виготовленим з термопластичного матеріалу, в якому радіально під "півничком" передбачене теплостійке зміцнююче кільце, яке має протиперешкодне покриття, або поруч з яким встановлено окреме протиперешкодне кільце; при цьому зміцнююче кільце за необхідності може мати додаткове окреме протиперешкодне кільце, яке встановлене у корпусі і пружно утримується пластиною колектора. Незалежно від конкретного типу протиперешкодної шайби всі колектори, в яких протиперешкодний пристрій включає таку шайбу, мають ваду, пов'язану з значними витратами на таку шайбу. Це зумовлюється тим, що кераміка, з якої звичайно виготовляють такі шайби, є дуже дорогою, а при виготовленні таких кільцевих протиперешкодних шайб, які вирізають з багатошарової металокераміки, утворюється значна кількість відходів. Втім слід брати до уваги, що при застосуванні протиперешкодної шайби у багатьох застосуваннях захищених протиперешкодною шайбою барабанних колекторів внаслідок обмеженого об'єму, який мають такі колектори, у компактних барабанних колекторах протиперешкодну шайбу встановлюють радіально під поверхнею контакту з щітками. Ще одна проблема, пов'язана з таким встановленням протиперешкодного кільця, виникає внаслідок різних характеристик теплового розширення протиперешкодної шайби, яку звичайно виготовляють з кераміки, і інших компонентів таких колекторів. Викликані цим теплові напруження, якщо не вдатись до спеціальних запобіжних заходів, можуть призвести до роздрібнення і передчасного випадіння протиперешкодної шайби з колектора і/або руйнування зв'язку між протиперешкодною шайбою і провідними сегментами. Для вирішення цієї проблеми у DE 19953231 А1 запропоновано з'єднувати протиперешкодне кільце з корпусом за допомогою еластичного адгезиву і приєднувати провідні сегменти до цього кільця тонким дротом, один кінець якого припаяний до півничка, а другий - до металізованої зони протиперешкодного кільця. Згідно з US 6285106 В1, де описано барабанний колектор такого типу, на відміну від цього для забезпечення електричного контакту провідних сегментів з протиперешкодним кільцем передбачено пластинчасті пружини, встановлені у кільцевій порожнині у корпусі, яка обмежена провідними сегментами і кільцеподібною стрічкою і містить протиперешкодну шайбу. Ці пружини, які можуть бути закріплені на кільцеподібній стрічці, компенсують наслідки різниці між тепловими розширеннями цієї шайби і рештою конструктивних компонентів колектора. Зокрема, вадою описаних вище обох барабанних колекторів з протиперешкодною шайбою, встановленою радіально усередині провідних сегментів, є дуже високі витрати на виготовлення, які знижують конкурентноздатність таких барабанних колекторів і замовлені, головним чином, високою вартістю виготовлення протиперешкодної шайби. У JP 9-51659 описано колектор розглянутого вище типу з окремими протиперешкодними елементами. Між кожними двома суміжними протипе 88452 6 решкодними елементами додатково встановлено пружну контактну провідну перемичку, причому її тіло радіально спрямованою усередину середньою частиною ззовні межує з відповідною частиною провідного сегмента. На кінці контактної перемички передбачено вигнуту усередину частину, яка площиною лежить на відповідному протиперешкодному елементі. Вадою, властивою таким колекторам, є великі розміри. З увагою до досягнень існуючого рівня техніки в основу винаходу покладено задачу створення довговічного надійного колектора з протиперешкодними засобами, характеристики якого уможливлюють його масове серійне виготовлення з незначними витратами, причому особливою перевагою є можливість надання цьому колектору з протиперешкодними засобами розмірів, по суті однакових з розмірами колекторів з такими ж параметрами, але без протиперешкодних засобів. Задачу винаходу вирішено тим, що кожна контактна перемичка має дві спрямовані усередину лапки, силою пружності спрямовані одна до одної і електрично з'єднані з обома сполученими протиперешкодними елементами, і має спрямовану назовні, електрично з'єднану з сполученим провідним сегментом опорну частину, а контактні перемички у зоні їх лапок паянням або склеюванням з'єднані з відповідними протиперешкодними елементами і у зоні їх опорної частини паянням або склеюванням з'єднані з відповідними провідними сегментами. Першою ознакою колектора згідно з винаходом є те, що протиперешкодний пристрій має не єдину кільцеву протиперешкодну шайбу, а окремі протиперешкодні елементи у кількості, що відповідає кількості провідних сегментів; ці окремі протиперешкодні елементи, виконані як багатошарові конденсатори, можна виготовити практично безвідходно і, отже, з незначними витратами. Крім того, колектор згідно з винаходом відрізняється тим, що кожні два суміжні протиперешкодні елементи електрично з'єднані через контактну перемичку, причому обидві лапки, через які відповідна контактна перемичка забезпечує електричний зв'язок між цими двома протиперешкодними елементами, силою пружності спрямовуються одна до одної в окружному напрямку. Тут "пружність" означає, що для деформації контактної перемички сила, що діє в окружному напрямку, має бути меншою за міцність з'єднань контактної перемички з протиперешкодним елементом. Отже, типовий протиперешкодний пристрій колектора згідно з винаходом складається з окремих протиперешкодних елементів і контактних перемичок, які почергово зчіплюючись, утворюють кільцеву структуру. Завдяки пружності контактних перемичок ця кільцева структура не є жорсткою; більше того, як ціле ця кільцева структура є пружною в окружному напрямку, внаслідок чого викликані тепловим розширенням зміни розмірів колектора можуть бути скомпенсовані. Цим уможливлюється виготовлення контактних перемичок як окремих компонентів, що дозволяє без суттєвих обмежень здійснювати описані функції, оптимізуючи при цьому вартість ма 7 теріалів і розмірів з забезпеченням пружності і міцності кільцевої структури протиперешкодного пристрою, а також з'єднань контактних перемичок з протиперешкодними елементами. Здатність контактних перемичок деформуватись в їх конструктивних місцях зумовлюється, з одного боку, наданій їм пружністю і, з іншого боку, тим, що лапки контактних перемичок прилягають вільно, тобто, можуть деформуватись згідно з тепловим розширенням елементів колектора без перешкод з боку інших компонентів колектора. Згідно з винаходом, контактні перемички можна надійно з'єднувати з протиперешкодними елементами у місцях контакту простим паянням або за допомогою електропровідного клею. Такі ж засоби можуть бути застосовані для з'єднання контактних перемичок з відповідними провідними сегментами у місцях контакту їх опорних поверхонь з цими сегментами. У зв'язку з цим доцільними можуть бути належна металізація (наприклад, покриття сріблом або оловом) місць контакту протиперешкодних елементів і/або лапок контактних перемичок, а також застосування для виготовлення контактних перемичок міді, латуні або подібного легованого металу. Такі довговічні з'єднання контактних перемичок з протиперешкодними елементами і/або провідними сегментами, які (як і самі протиперешкодні елементи) завдяки пружності контактних перемичок в окружному напрямку зазнають лише незначних механічних навантажень, дають суттєві переваги при використанні колектора згідно з винаходом у корозійному середовищі. У винаході є суттєвим те, що "електричні з'єднання" контактних перемичок з контактними електродами, тобто контактними пластинами відповідних суміжних протиперешкодних елементів, слугують також для передачі механічних зусиль. Прямий і непрямий контакт контактних перемичок з протиперешкодними елементами хоча і не впливає сприятливо на довговічність колектора, уможливлює компенсацію теплового розширення різних елементів колектора за рахунок здатності контактних перемичок пружно деформуватись. Отже, застосування основних ознак колектора згідно з винаходом у сполученні з мінімальними витратами на виготовлення дозволяє отримати дуже дешевий, довговічний і компактний колектор, який не створює перешкод. Винахід може бути застосований для колекторів різних конструкцій, зокрема, незалежно від форми поверхні контакту з щітками. Особливу перевагу мають колектори з вугільною поверхнею контакту з щітками, оскільки їх можна застосовувати у паливних насосах транспортних засобів. Іншою перевагою колекторів згідно з винаходом є виконання протиперешкодних елементів як прямокутних багатошарових конденсаторів і їх розташування на сторонах рівностороннього прямокутника навколо осі колектора у проміжках між суміжними провідними сегментами. Це, зокрема, сприяє спрощенню і здешевленню виготовлення таких колекторів. У конструктивному виконанні контактних перемичок згідно з винаходом корисним є те, що воно припускає значні зазори, що може бути важ 88452 8 ливим в залежності від розмірів і конкретних вимог до колектора. Перше бажане втілення винаходу відрізняється тим, що кожна контактна перемичка просторово встановлюється між двома суміжними протиперешкодними елементами і електрично з'єднана з ними через торцеві контактні пластини. При цьому контактні перемички можуть бути виготовлені з вигнутої металевої стрічки у формі, що взагалі нагадує V. Згідно з іншим бажаним втіленням, контактні перемички встановлюють в аксіальній площині протиперешкодних елементів і з'єднують з сполученими протиперешкодними елементами через розташовані по боках контактні пластини. У цьому випадку, оскільки форма контактних перемичок нагадує підкову з опорною частиною, їх виготовлення з плоского металевого пластинчастого матеріалу (наприклад, сталевого листа) є економічно вигідним. Таке виконання контактних перемичок також спрощує метод виготовлення колектора згідно з винаходом. В той час, як концепції винаходу мають певні переваги при застосуванні з колекторами різних конструкцій (барабанні колектори, плоскі колектори) і з різними виконаннями поверхні контакту з щітками (безпосередньо на металевих провідних сегментах або з вугільною поверхнею), у барабанних колекторах з циліндричною поверхнею контакту з щітками ці переваги є особливо помітними. Оскільки, згідно з винаходом, поверхня контакту з щітками може простягатись в аксіальному напрямку над протиперешкодним пристроєм, цим забезпечується висока компактність конструкції. Згідно з іншим втіленням винаходу, приєднувальними елементами є півнички, які у барабанних колекторів встановлюють поблизу торця колектора, протилежного протиперешкодному пристрою. У такому варіанті ризик пошкодження з'єднань контактних перемичок з провідними сегментами під приварювання роторної обмотки до півничків є мінімальним. Для збереження їх положення (також під час монтажу) протиперешкодні елементи бажано розміщувати в аксіальних занурених у корпус заглибленнях. Стінки цих заглиблень створюють опору для бічних поверхонь протиперешкодних елементів у радіальному і окружному напрямках, а також в аксіальному напрямку відносно внутрішніх і зовнішніх поверхонь і обох торцевих поверхонь. Ці заглиблення обмежуються радіально зсередини і в окружному напрямку ребристим кільцем і ззовні виступом пресмаси корпусу. Слід додати, що при описаному вище просторовому розташуванні контактних перемичок між відповідними двома суміжними протиперешкодними елементами заглиблення для цих елементів з'єднані одне під одним встановлювальною порожниною, форма якої відповідає формі контактних перемичок. Це не є необхідним, але є зручним, коли контактні перемички, як відзначено вище, розташовані у площині, аксіальній до протиперешкодних елементів і з'єднані з цими елементами бічними, тобто аксіально спрямованими контактними пластинами. 9 Для виготовлення колекторів згідно з винаходом можна застосувати способи виготовлення корпусу, які є добре відомими у відповідній галузі і полягають у підготуванні заготовки корпусу з заглибленими провідними сегментами. У цьому винахід базується на достатньо відомих способах і не потребує подальших пояснень. На відміну від відомого способу виготовлення колекторів при виготовленні корпусу є доцільним формувати у торцях заглиблення для протиперешкодних елементів і, за необхідності, також встановлювальні порожнини, які з'єднують ці заглиблення і призначені для контактних перемичок. Звичайно подальше встановлення окремих протиперешкодних елементів і такої ж кількості контактних перемичок виконують двома послідовними операціями. Відповідно, у подальшому процесі виготовлення спочатку заздалегідь виготовлені протиперешкодні елементи встановлюють у згаданих вище заглибленнях; після цього подібно до цього заздалегідь виготовлені контактні перемички встановлюють таким чином, що кожна з них електрично зв'язує два суміжні протиперешкодні елементи і один провідний сегмент. Для цього контактні перемички через їх лапки паянням або склеюванням скріплюють з обома відповідними протиперешкодними елементами і через опорну поверхню - з провідним елементом. Перед встановленням контактних перемичок доцільно нанести на них припій або клей у місцях їх майбутнього електричного з'єднання з протиперешкодними елементами і провідними сегментами. Як уже відзначалось, контактні перемички виготовляють штампуванням з плоскої сталевої стрічки, і тому бажано, щоб їх форма під час штампування відповідала їх формі у процесі виготовлення колектора. При цьому після їх штампування з сталевої стрічки їх знову запресовують у неї, завдяки чому ця сталева стрічка утворює допоміжне монтажне приладдя. Після встановлення у заглибленнях протиперешкодних елементів всі контактні перемички разом встановлюють на колекторній заготовці, витискаючи їх у встановлювальну порожнину з раніше приготовленої сталевої стрічки. При застосуванні такого способу доцільно наносити припій або клей на контактні перемички перед повторним їх упресовуванням у сталеву стрічку. Далі на прикладах бажаних втілень наведено опис винаходу з посиланнями на креслення, в яких: Фіг.1 - перетин по осі першого втілення барабанного колектора згідно з винаходом, Фіг.2 - вигляд барабанного колектора Фіг.1 з торця, Фіг.3 - збільшене аксонометричне зображення торцевої частини барабанного колектора Фіг.1, 2 у частковому перетині, Фіг.4 - перетин по осі другого втілення барабанного колектора згідно з винаходом, Фіг.5 - вигляд барабанного колектора Фіг.4 з торця, Фіг.6 - збільшене аксонометричне зображення торцевої частини барабанного колектора Фіг.4, 5 у частковому перетині, 88452 10 Фіг.7 - аксонометричне зображення плоского колектора з вугільною поверхнею контакту з щітками. Колектор (Фіг.1 - 3) як головні деталі включає корпус 1, виготовлений з ізоляційної пресмаси і 10 провідних сегментів 3, розташованих навколо осі 2 колектора з однаковим інтервалом між ними, циліндрична окружна поверхня яких утворює поверхню 4 контакту з щітками. Корпус 1 має концентричний з віссю 2 отвір 5, через який має проходити вал ротора (не показаний). Анкерні частини б провідних сегментів 3, запресовані у пресмасу корпусу 1, надійно утримуються у ній навіть при значних відцентрових силах, що виникають при високих швидкостях обертання. Описані деталі колектора відповідають існуючому рівню техніки і тому не потребують подальшого розгляду. У зоні півничків 7 у торцевій частині 8 колектор має протиперешкодний пристрій 9, який включає 10 окремих однакових прямокутних протиперешкодних елементів 10, розташованих навколо осі 2 колектора і виготовлених з кераміки, а також 10 контактних перемичок 11. Проти-перешкодні елементи 10 встановлені у проміжках провідних сегментів 3. Вони виконують конденсаторні функції і по обидва боки мають дві розташовані одна навпроти одної (в окружному напрямку) металізовані пластини 12, які є контактними електродами 13 цих протиперешкодних елементів. Кожний протиперешкодний елемент 10 сидить карманоподібному заглибленні 14 корпусу 1. Радіально усередину і в окружному напрямку кожне з заглиблень 14 обмежене окружною поверхнею 15 і двома ребрами 16 ребристого кільця 17, яке є частиною корпусу; радіально ззовні заглиблення 14 для протиперешкодних елементів 10 обмежені виступом 18 пресмаси корпусу. На кожному виступі 18 зовні лежать два провідні сегменти 3, а щілини 19, що розділяють суміжні провіднісегменти 3, простягаються углиб виступу 18. Контактні перемички 11 просторово встановлені між двома суміжними протиперешкодними елементами 10 і з'єднані з відповідними протиперешкодними елементами у зоні контактних електродів 13. Вони складаються з металевих стрічок, багаторазово вигнутих для формування двох лапок 20 і опорної частини 21 (Фіг.3). Загальною формою контактні перемички нагадують V. Завдяки складному вигинанню контактні перемички 11, з одного боку, лапки 20 можуть значною поверхнею прилягати до контактних електродів 13 прямокутного протиперешкодного елемента, а з іншого боку, ці вигинання надають контактній перемичці пружності як у радіальному, такі в окружному напрямку. Контактні перемички поблизу лапок 20 паянням 22 з'єднані з протиперешкодним елементом 10, а в опорній частині 21 паянням 22 міцно з'єднані з радіально внутрішньою поверхнею відповідного провідного елемента 3. Між заглибленнями 14 для протиперешкодних елементів 10 знаходяться встановлювальні порожнини 24 для контактних перемичок 11, які мають форму, що не заважає вільному формуванню контактної перемички 11. 11 Фіг.4-6 ілюструють друге втілення колектора згідно з винаходом, який за основними ознаками відповідає втіленню, ілюстрованому Фіг.1 - 3. Щоб уникнути повторень, далі наведено пояснення. Важливо відзначити, що, як і колектор Фіг.1-3, колектор Фіг.4-6 має протиперешкодний пристрій 9'. Тут контактні перемички 11' виготовлені з плоского пластинчастого матеріалу; форма контактної перемички нагадує утворену обома лапками 20' підкову, гребінь якої утворює опорну частину 21'. Контактні перемички 11' розміщені в аксіальній площині прямокутних протиперешкодних елементів 10', причому їх лапки 20' лежать на металевих поверхнях 25, розташованих по боках на протиперешкодному елементі 10', тобто в аксіальній площині. У цих місцях контактні перемички 11' міцно з'єднані паянням 26 з протиперешкодними елементами. Відповідні провідні сегменти 3 на їх внутрішньому боці мають канавкоподібне заглиблення 27, яким захоплюється опорна частина 21' відповідної контактної перемички 11'. На внутрішньому кінці заглиблення 27 передбачено опорну поверхню 27а для відповідної контактної перемички 11'. Паянням 28 контактна перемичка 11' міцно з'єднується з провідним елементом 3. У цьому втіленні заглиблення 14' для протиперешкодного елемента 10' з'єднуються між собою через встановлювальну порожнину 24', причому ця порожнина внаслідок ступінчастого розташованих протиперешкодних елементів 10' і контактної перемички 11' має меншу глибину, ніж заглиблення 14' для протиперешкодного елемента 10'. Наведені вище кресленні і опис прикладів втілень барабанного колектора дозволяють дійти 88452 12 висновку про доцільність безпосереднього застосування розглянутих вище рішень для плоских колекторів. Фіг.7 ілюструє один з прикладів втілення такого колектора. Плоский колектор, як відомо, включає несучий корпус 1", виготовлений з пресмаси, і 8 запресованих провідних сегментів 3", з кожним з яких електрично з'єднаний вугільний сегмент 29, причому торцеві поверхні вугільних сегментів утворюють поверхню 4" контакту з щітками. На провідних сегментах 3" на поверхні 4" контакту з щітками на протилежному боці колектора встановлені півнички 7". Крім того, на боці, протилежному до поверхні 4" контакту з щітками, колектор має протиперешкодний пристрій 9", який включає 8 по суті прямокутних протиперешкодних елементів 10" і 8 контактних перемичок 11", електрично з'єднаних з обома суміжними протиперешкодними елементами 10" і з відповідними провідними сегментами 3". Протиперешкодні елементи 10" сидять у відповідних заглибленнях 14", сформованих у корпусі 1". Контактні перемички 11" сидять у встановлювальних порожнинах 24", які з'єднують пари суміжних заглиблень 14" і мають меншу глибину у товщі протиперешкодного елемента порівняно з заглибленням 14". У решті протиперешкодний пристрій 9" плоского колектора (Фіг.7) відповідає за побудовою протипе-решкодному пристрою барабанного колектора, ілюстрованого Фіг.4-6. Для уникнення повторень можна звернутись до раніше наведених пояснень. Це стосується також виготовлення колектора. 13 88452 14 15 Комп’ютерна верстка Г. Паяльніков 88452 Підписне 16 Тираж 28 прим. Міністерство освіти і науки України Державний департамент інтелектуальної власності, вул. Урицького, 45, м. Київ, МСП, 03680, Україна ДП “Український інститут промислової власності”, вул. Глазунова, 1, м. Київ – 42, 01601

ДивитисяДодаткова інформація

Назва патенту англійськоюCommutator for an electric machine

Автори англійськоюKumar Ludvik, Potochnik Jose

Назва патенту російськоюКоллектор для электрической машины

Автори російськоюКумар Людвик, Поточник Хосе

МПК / Мітки

МПК: H02K 13/10

Мітки: машини, колектор, електричної

Код посилання

<a href="https://ua.patents.su/8-88452-kolektor-dlya-elektrichno-mashini.html" target="_blank" rel="follow" title="База патентів України">Колектор для електричної машини</a>