Спосіб десульфуризації (варіанти) та спосіб обробки підданого каталітичному крекінгові лігроїну

Номер патенту: 90177

Опубліковано: 12.04.2010

Автори: Шорі Скотт У., Джудзіс Арвідс, мол., Подребарак Гарі Дж.

Формула / Реферат

1. Спосіб десульфуризації підданого каталітичному крекінгові лігроїну з одержанням бензину зі зниженою температурою википання, який включає:

контактування підданого каталітичному крекінгові лігроїну та водню у присутності каталізатора гідродесульфуризації для реакції частини органічних сполук сірки, які містить лігроїн, з воднем з утворенням H2S,

відділення лігроїну від H2S,

розділення потоку лігроїну шляхом перегонки на легшу фракцію, що має першу ASTM D-86 температуру википання, та важчу фракцію, що має другу ASTM D-86 температуру википання,

виведення легшої фракції як верхнього погона,

виведення важчої фракції як нижнього погона та

комбінування частини важчої фракції, що має другу ASTM D-86 температуру википання, з принаймні частиною легшої фракції з одержанням суміші, що має третю ASTM D-86 температуру википання, більшу за першу ASTM D-86 температуру википання і меншу за другу ASTM D-86 температуру википання.

2. Спосіб за п. 1, який відрізняється тим, що контактування та розділення здійснюють одночасно у реакційній зоні для перегонки.

3. Спосіб за п. 2, який відрізняється тим, що додатково включає контактування важчої фракції з воднем у присутності каталізатора гідродесульфуризації для реакції частини органічних сполук сірки, які містить важча фракція, з воднем з утворенням H2S, відділення лігроїну від H2S, розділення важчої фракції шляхом перегонки на другу легшу фракцію та другу важчу фракцію,

виведення другої легшої фракції як верхнього погона,

виведення другої важчої фракції як нижнього погона.

4. Спосіб за п. 3, який відрізняється тим, що контактування та розділення важчої фракції здійснюють одночасно у реакційній зоні для перегонки.

5. Спосіб за п. 1, який відрізняється тим, що включає контактування підданого каталітичному крекінгові лігроїну та водню у присутності каталізатора гідродесульфуризації у нерухомому шарі в реакційній зоні прямої перегонки та розділення потоку лігроїну на легшу фракцію і важчу фракцію у зоні перегонки.

6. Спосіб за п. 5, який відрізняється тим, що додатково включає контактування важчої фракції з воднем у присутності каталізатора гідродесульфуризації для реакції частини органічних сполук сірки, які містить важча фракція, з воднем з утворення H2S,

відділення лігроїну від H2S,

розділення важчої фракції шляхом перегонки на другу легшу фракцію, що має четверту ASTM D-86 температуру википання, меншу за другу ASTM D-86 температуру википання, та другу важчу фракцію, що має другу ASТM D-86 температуру википання,

виведення другої легшої фракції як верхнього погона,

виведення другої важчої фракції як нижнього погона.

7. Спосіб за п. 3, який відрізняється тим, що контактування важчої фракції з воднем здійснюють у присутності каталізатора гідродесульфуризації у нерухомому шарі в реакційній зоні прямої перегонки та

розділення важчої фракції на другу легшу фракцію та другу важчу фракцію здійснюють у зоні перегонки.

8. Спосіб за п. 1, який відрізняється тим, що включає етапи:

(a) подавання водню та потоку підданого каталітичному крекінгові лігроїну, який містить органічні сполуки сірки, у ректифікаційну кoлонy-peaктop, який містить шар каталізатора гідродесульфуризації,

(b) одночасно у ректифікаційній колоні-реакторі,

(і) контактування підданого каталітичному крекінгові лігроїну та водню у присутності каталізатора гідродесульфуризації для реакції частини органічних сполук сірки, які містить лігроїн, з воднем з утворенням Н2S та

(іі) розділення потоку лігроїну на легшу фракцію та важчу фракцію.

9. Спосіб за п. 8, який відрізняється тим, що легшу фракцію звільняють від H2S перед комбінуванням з частиною важчої фракції.

10. Спосіб за п. 9, який відрізняється тим, що важчу фракцію звільняють від H2S перед комбінуванням частини важчої фракції з легшою фракцією.

11. Спосіб за п. 8, який відрізняється тим, що суміш звільняють від H2S.

12. Спосіб за п. 8, який відрізняється тим, що потік лігроїну є рідким крекінг-лігроїном з повним інтервалом кипіння, який містить олефіни, меркаптани та інші органічні сполуки сірки, а рідкий крекінг-лігроїн з повним інтервалом кипіння обробляють з вилученням меркаптанів та С6 і легшого матеріалу перед подаванням у ректифікаційну колону-реактор.

13. Спосіб за п. 12, який відрізняється тим, що обробку здійснюють шляхом тіоетерифікації у ректифікаційній колоні-реакторі, який містить каталізатор тіоетерифікації.

14. Спосіб за п. 1, який відрізняється тим, що суміш має третю ASTM D-86 температуру википання меншу за температуру википання підданого каталітичному крекінгові лігроїну.

15. Спосіб обробки рідкого крекінг-лігроїну з повним інтервалом кипіння, який включає:

(a) подавання водню та рідкого крекінг-лігроїну з повним інтервалом кипіння, який містить олефіни, діолефіни, меркаптани та інші органічні сполуки сірки, у першу ректифікаційну колону-реактор, що містить каталізатор тіоетерифікації,

(b) одночасно у першій ректифікаційній колоні-реакторі

(b)(і) реакцію діолефінів з меркаптанами з утворенням сульфідів та

(b)(іі) відокремлення шляхом фракційної перегонки С6 та легших матеріалів, що мають першу ASTM D-86 температуру википання, від С7 та важчих матеріалів, що мають другу ASTM D-86 температуру википання та містять сульфіди,

(c) виведення С6 та легших матеріалів з першої ректифікаційної колони-реактора як першого верхнього погона,

(d) виведення С7 та важчих матеріалів з першої ректифікаційної колони-реактора як першого нижнього погона,

(е) подавання водню та першого нижнього погону у другу ректифікаційну колону-реактор, що містить шар каталізатора гідродесульфуризації,

(f) одночасно у другій ректифікаційній колоні-реакторі

(f)(i) контактування С7 і важчих матеріалів та водню у присутності каталізатора гідродесульфуризації для реакції частини сульфідів та інших органічних сполук сірки з воднем з утворенням Н2S та

(f)(ii) розділення C7 та важчих матеріалів на першу фракцію, яка має четверту ASTM D-86 температуру википання, нижчу за другу ASТM D-86 температуру википання, та другу фракцію, яка має другу ASTM D-86 температуру википання,

(g) виведення першої фракції з другої ректифікаційної колони-реактора як другого верхнього погона,

(h) виведення другої фракції з другої ректифікаційної колони-реактора як другого нижнього погона,

(і) очищення другого верхнього погона з вилученням Н2S,

(j) очищення другого нижнього погона з вилученням Н2S та

(к) комбінування частини другої фракції, яка має другу ASТM D-86 температуру википання, з частиною першої фракції з одержанням суміші, що має третю ASTM D-86 температуру википання, більшу за четверту ASTM D-86 температуру википання і меншу за другу ASTM D-86 температуру википання.

16. Спосіб десульфуризації підданого каталітичному крекінгові лігроїну з одержанням бензину зі зниженою температурою википання, який включає:

фракціонування лігроїну з повним iнтеpвaлом кипіння, який містить діолефіни та органічні сполуки сірки, включаючи меркаптани, на першу важку фракцію, яка має першу ASTM D-86 температуру википання, та легку фракцію, яка має другу ASTM D-86 температуру википання,

контактування легкої фракції з каталізатором тіоетерифікації в умовах одночасного фракціонування та реакцію діолефінів та меркаптанів з утворенням органічних сульфідів, та фракціонунання органічних сульфідів у першу важку фракцію,

виведення легкої фракції як верхнього погона,

виведення та фракціонування першої важкої фракції на проміжну фракцію, яка має четверту ASTM D-86 температуру википання, меншу за другу ASTM D-86 температуру википання, та другу важку фракцію, яка має другу ASTM D-86 температуру википання,

окреме контактування другої важкої фракції та проміжної фракції з каталізатором гідродесульфуризації та воднем в умовах одночасного фракціонування та реакції органічних сполук сірки, включаючи органічні сульфіди, з легкої фракції з воднем з утворенням H2S та вуглеводнів,

виведення та комбінування проміжної фракції з легкою фракцією з одержанням комбінованої фракції, яка має п'яту ASТM D-86 температуру википання, меншу за другу ASTM D-86 температуру википання, та

виведення другої важкої фракцію та комбінування частини другої важкої фракції, яка має другу ASTM D-86 температуру википання, з комбінованою фракцією з одержанням суміші, що має третю ASTM D-86 температуру википання, більшу за п'яту ASTM D-86 температуру википання і меншу за другу ASТМ D-86 температуру википання.

Текст

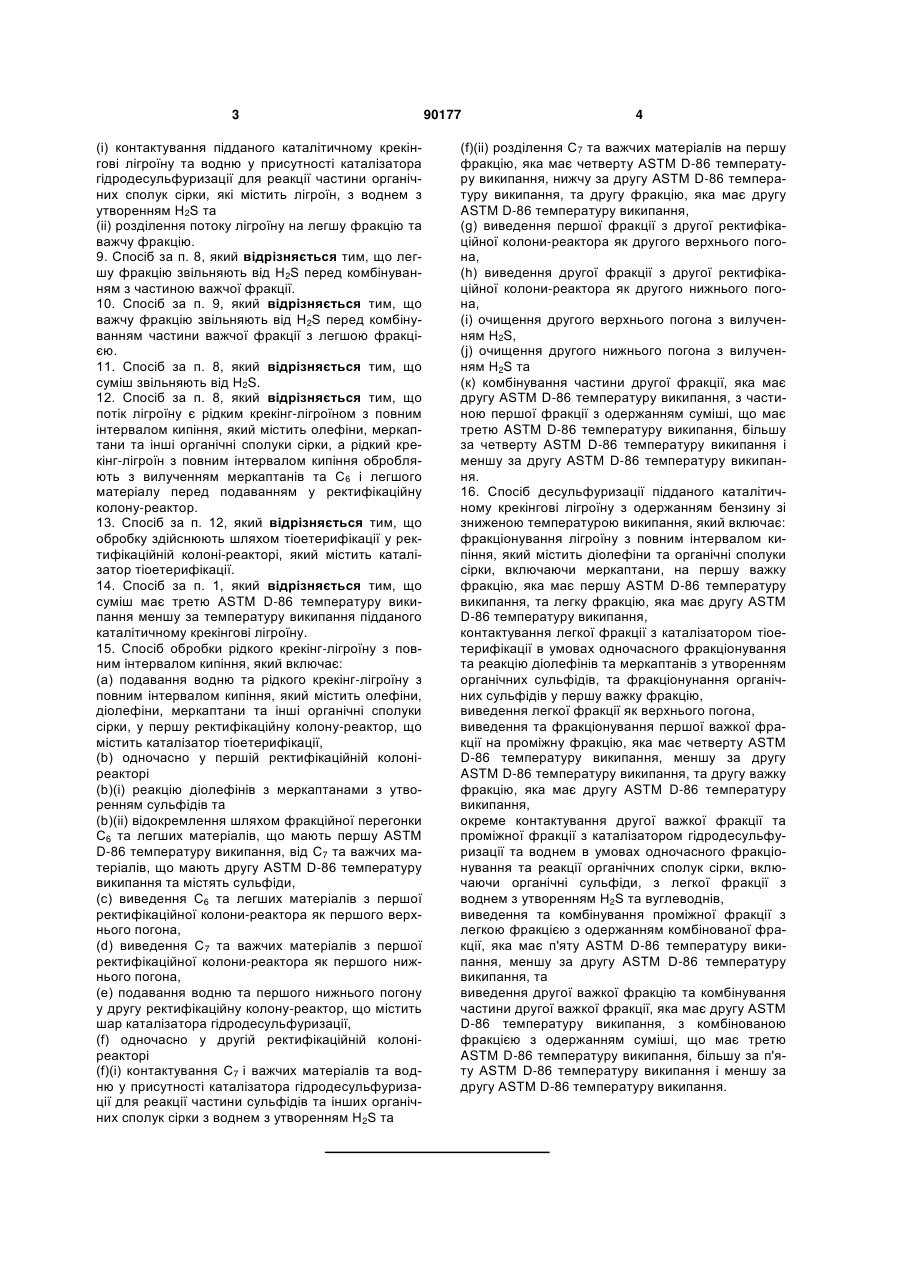

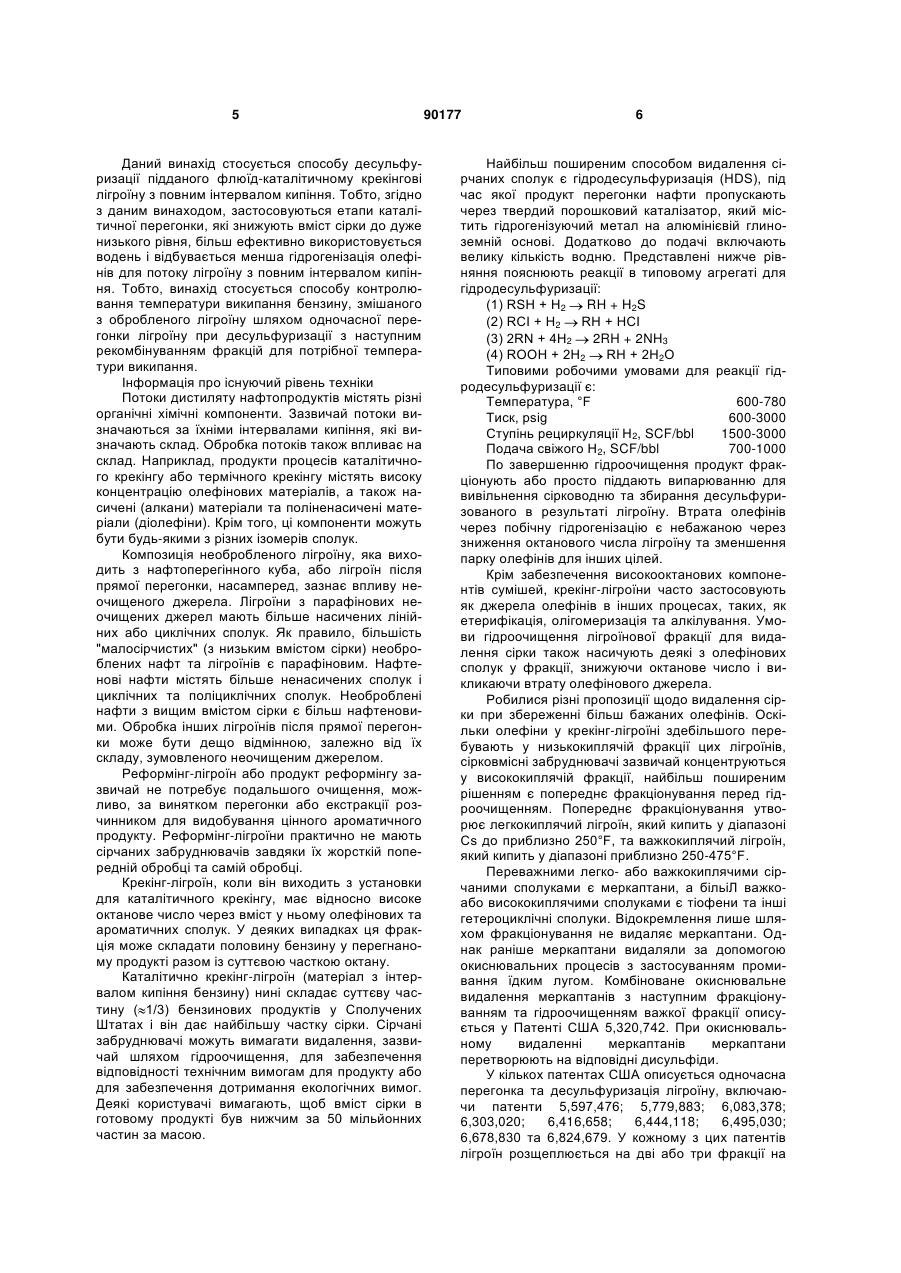

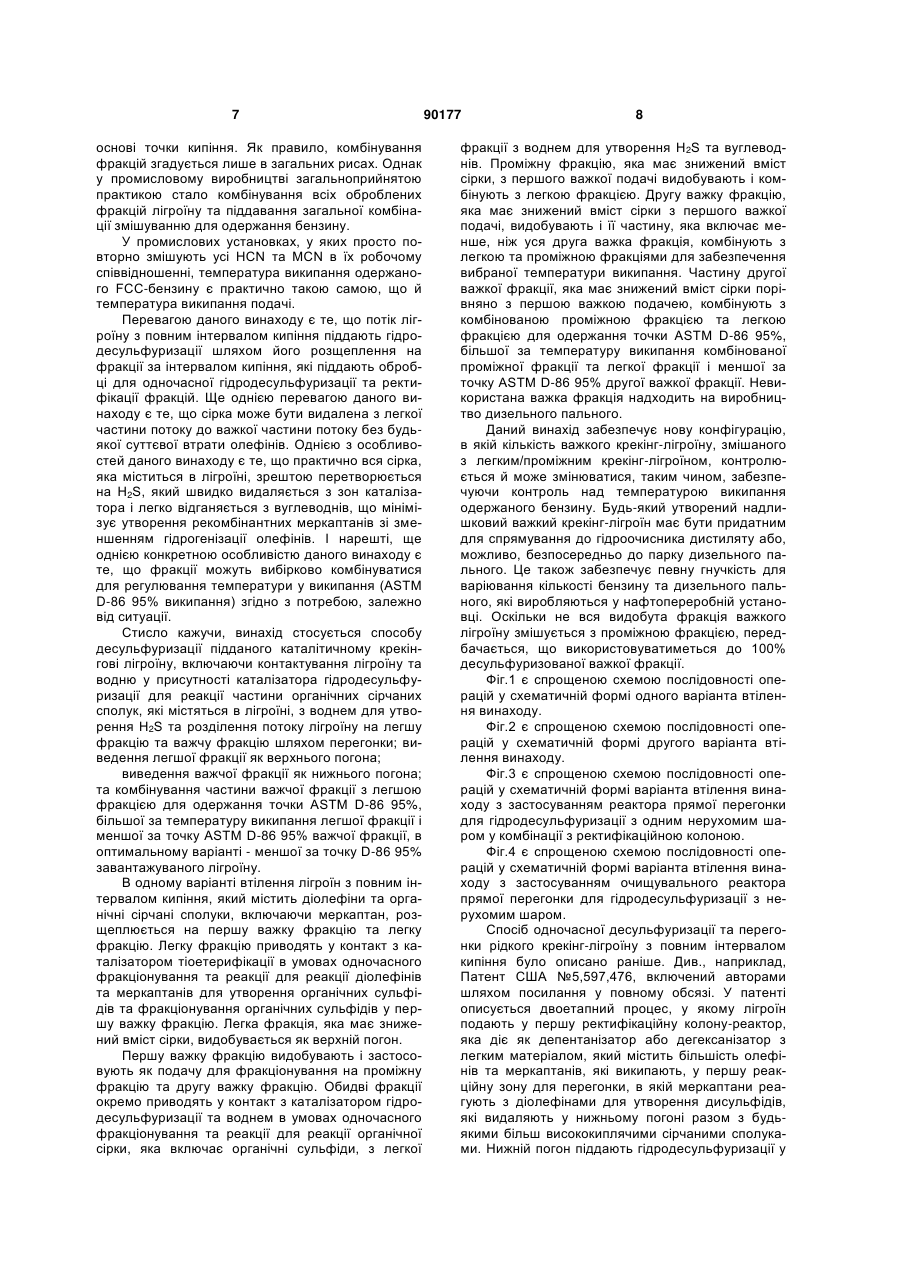

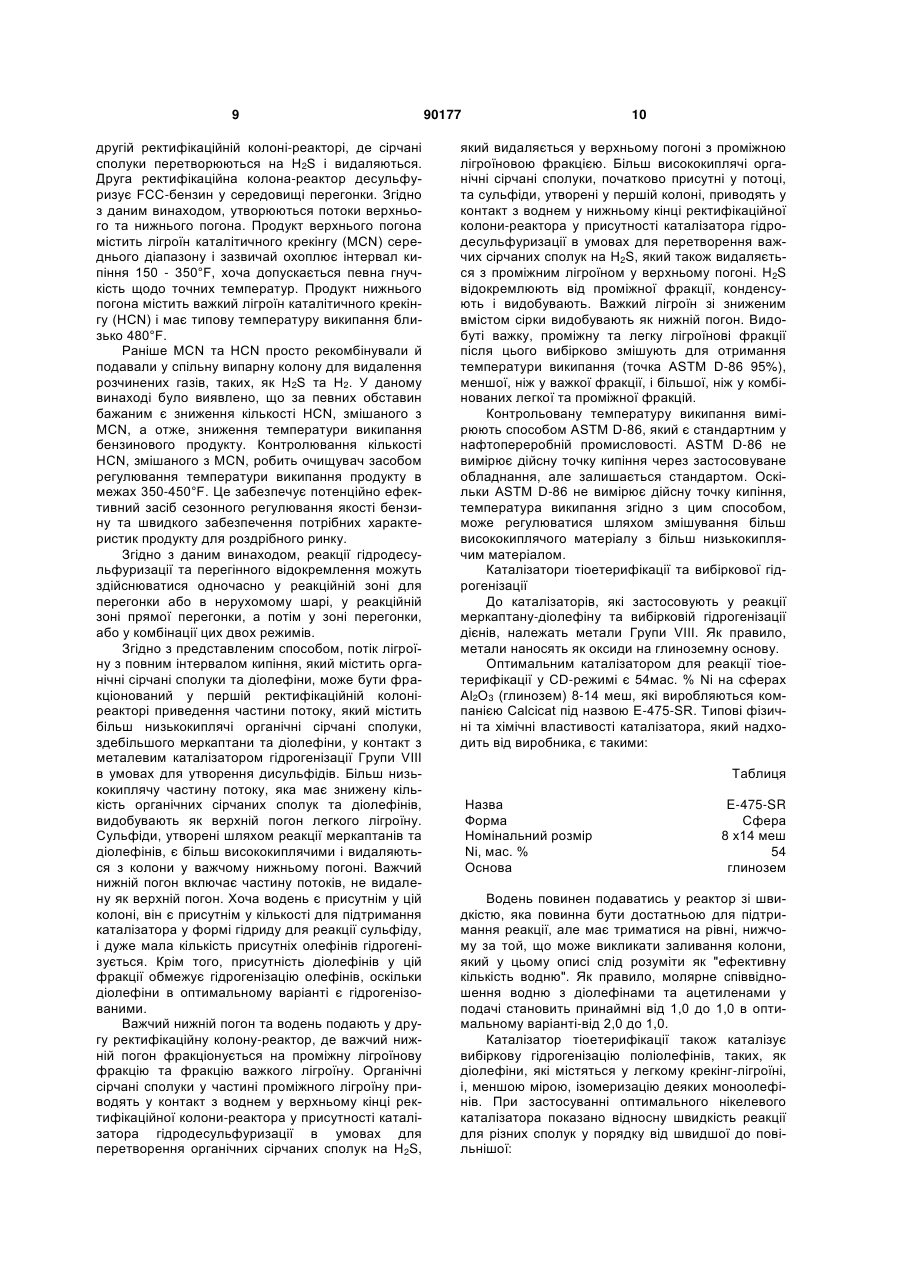

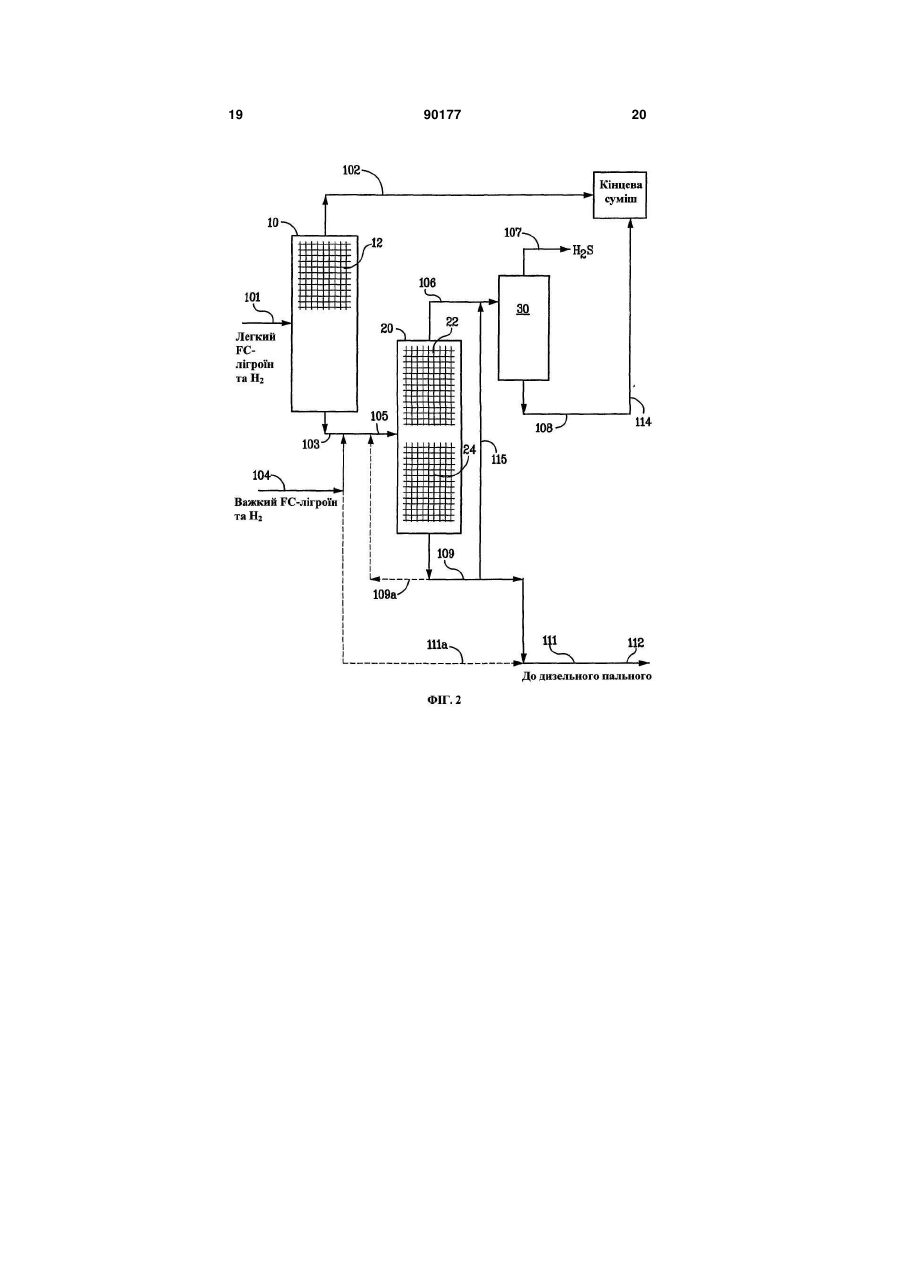

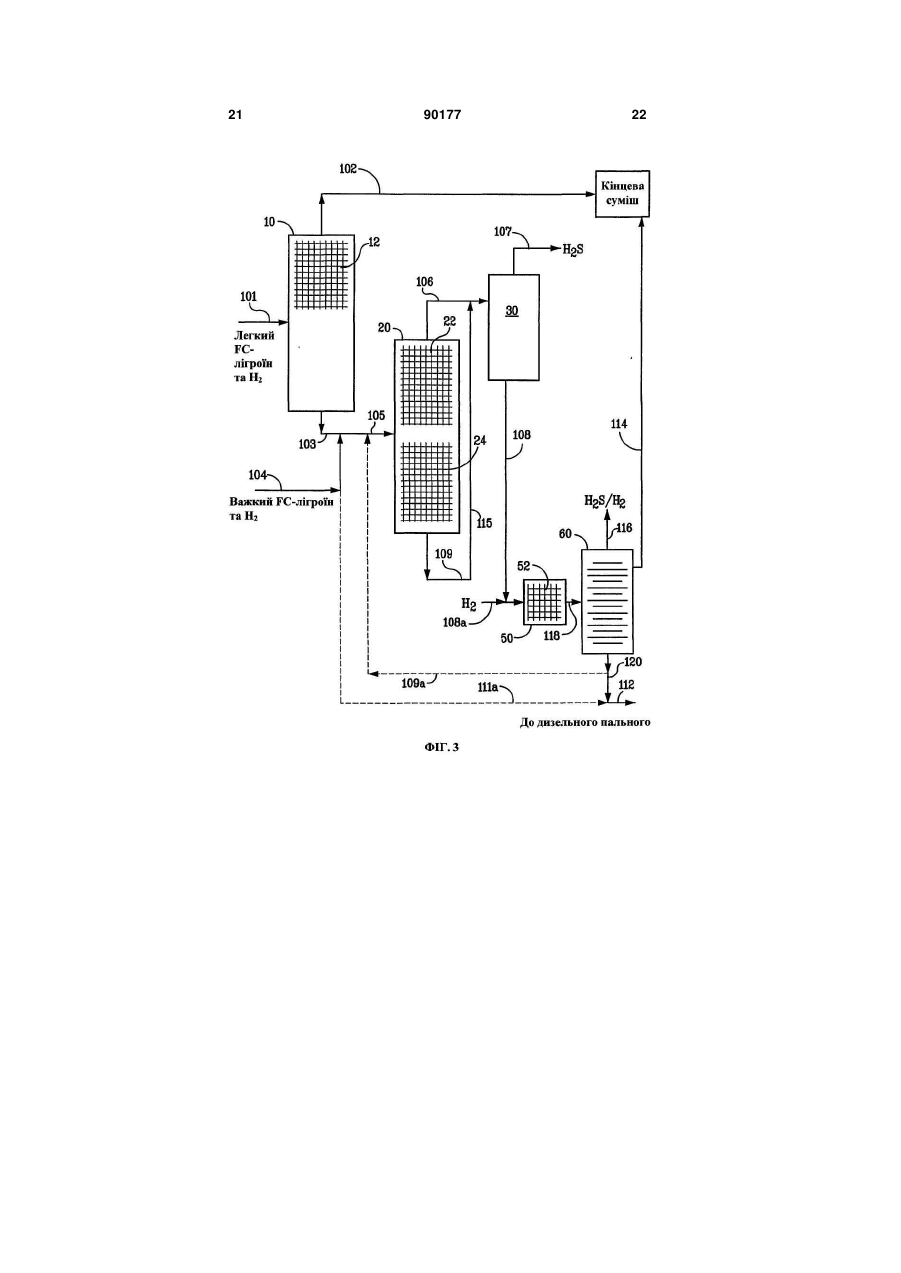

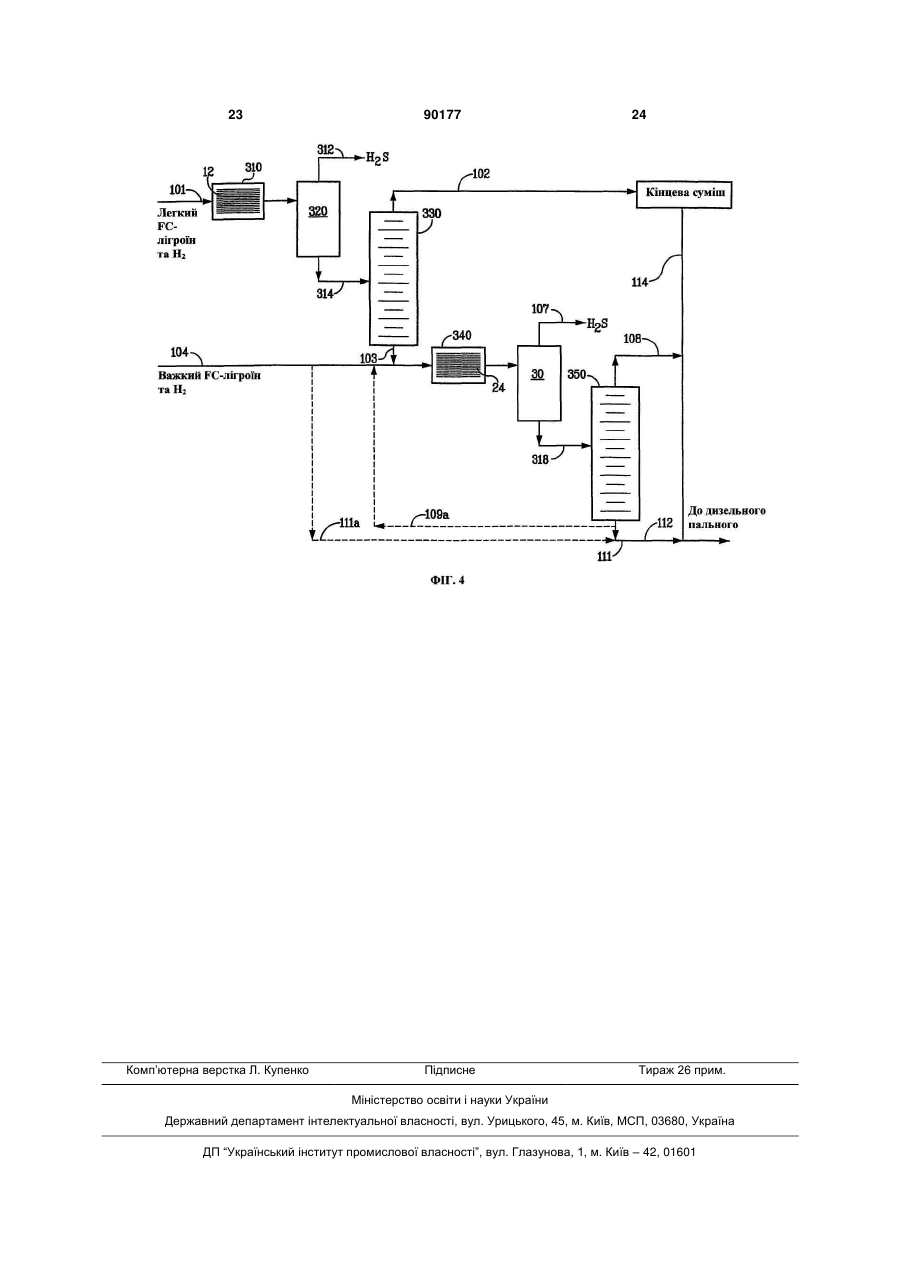

1. Спосіб десульфуризації підданого каталітичному крекінгові лігроїну з одержанням бензину зі зниженою температурою википання, який включає: контактування підданого каталітичному крекінгові лігроїну та водню у присутності каталізатора гідродесульфуризації для реакції частини органічних сполук сірки, які містить лігроїн, з воднем з утворенням H2S, відділення лігроїну від H2S, розділення потоку лігроїну шляхом перегонки на легшу фракцію, що має першу ASTM D-86 температуру википання, та важчу фракцію, що має другу ASTM D-86 температуру википання, виведення легшої фракції як верхнього погона, виведення важчої фракції як нижнього погона та комбінування частини важчої фракції, що має другу ASTM D-86 температуру википання, з принаймні частиною легшої фракції з одержанням суміші, що має третю ASTM D-86 температуру википання, більшу за першу ASTM D-86 температуру википання і меншу за другу ASTM D-86 температуру википання. 2. Спосіб за п. 1, який відрізняється тим, що контактування та розділення здійснюють одночасно у реакційній зоні для перегонки. 3. Спосіб за п. 2, який відрізняється тим, що додатково включає контактування важчої фракції з воднем у присутності каталізатора гідродесульфуризації для реакції частини органічних сполук сірки, які містить важча фракція, з воднем з утворенням H2S, відділення лігроїну від H2S, розділення важчої фракції шляхом перегонки на другу легшу фракцію та другу важчу фракцію, 2 (19) 1 3 (і) контактування підданого каталітичному крекінгові лігроїну та водню у присутності каталізатора гідродесульфуризації для реакції частини органічних сполук сірки, які містить лігроїн, з воднем з утворенням Н2S та (іі) розділення потоку лігроїну на легшу фракцію та важчу фракцію. 9. Спосіб за п. 8, який відрізняється тим, що легшу фракцію звільняють від H2S перед комбінуванням з частиною важчої фракції. 10. Спосіб за п. 9, який відрізняється тим, що важчу фракцію звільняють від H2S перед комбінуванням частини важчої фракції з легшою фракцією. 11. Спосіб за п. 8, який відрізняється тим, що суміш звільняють від H2S. 12. Спосіб за п. 8, який відрізняється тим, що потік лігроїну є рідким крекінг-лігроїном з повним інтервалом кипіння, який містить олефіни, меркаптани та інші органічні сполуки сірки, а рідкий крекінг-лігроїн з повним інтервалом кипіння обробляють з вилученням меркаптанів та С6 і легшого матеріалу перед подаванням у ректифікаційну колону-реактор. 13. Спосіб за п. 12, який відрізняється тим, що обробку здійснюють шляхом тіоетерифікації у ректифікаційній колоні-реакторі, який містить каталізатор тіоетерифікації. 14. Спосіб за п. 1, який відрізняється тим, що суміш має третю ASTM D-86 температуру википання меншу за температуру википання підданого каталітичному крекінгові лігроїну. 15. Спосіб обробки рідкого крекінг-лігроїну з повним інтервалом кипіння, який включає: (a) подавання водню та рідкого крекінг-лігроїну з повним інтервалом кипіння, який містить олефіни, діолефіни, меркаптани та інші органічні сполуки сірки, у першу ректифікаційну колону-реактор, що містить каталізатор тіоетерифікації, (b) одночасно у першій ректифікаційній колоніреакторі (b)(і) реакцію діолефінів з меркаптанами з утворенням сульфідів та (b)(іі) відокремлення шляхом фракційної перегонки С6 та легших матеріалів, що мають першу ASTM D-86 температуру википання, від С7 та важчих матеріалів, що мають другу ASTM D-86 температуру википання та містять сульфіди, (c) виведення С6 та легших матеріалів з першої ректифікаційної колони-реактора як першого верхнього погона, (d) виведення С7 та важчих матеріалів з першої ректифікаційної колони-реактора як першого нижнього погона, (е) подавання водню та першого нижнього погону у другу ректифікаційну колону-реактор, що містить шар каталізатора гідродесульфуризації, (f) одночасно у другій ректифікаційній колоніреакторі (f)(i) контактування С7 і важчих матеріалів та водню у присутності каталізатора гідродесульфуризації для реакції частини сульфідів та інших органічних сполук сірки з воднем з утворенням Н2S та 90177 4 (f)(ii) розділення C7 та важчих матеріалів на першу фракцію, яка має четверту ASTM D-86 температуру википання, нижчу за другу ASТM D-86 температуру википання, та другу фракцію, яка має другу ASTM D-86 температуру википання, (g) виведення першої фракції з другої ректифікаційної колони-реактора як другого верхнього погона, (h) виведення другої фракції з другої ректифікаційної колони-реактора як другого нижнього погона, (і) очищення другого верхнього погона з вилученням Н2S, (j) очищення другого нижнього погона з вилученням Н2S та (к) комбінування частини другої фракції, яка має другу ASТM D-86 температуру википання, з частиною першої фракції з одержанням суміші, що має третю ASTM D-86 температуру википання, більшу за четверту ASTM D-86 температуру википання і меншу за другу ASTM D-86 температуру википання. 16. Спосіб десульфуризації підданого каталітичному крекінгові лігроїну з одержанням бензину зі зниженою температурою википання, який включає: фракціонування лігроїну з повним iнтеpвaлом кипіння, який містить діолефіни та органічні сполуки сірки, включаючи меркаптани, на першу важку фракцію, яка має першу ASTM D-86 температуру википання, та легку фракцію, яка має другу ASTM D-86 температуру википання, контактування легкої фракції з каталізатором тіоетерифікації в умовах одночасного фракціонування та реакцію діолефінів та меркаптанів з утворенням органічних сульфідів, та фракціонунання органічних сульфідів у першу важку фракцію, виведення легкої фракції як верхнього погона, виведення та фракціонування першої важкої фракції на проміжну фракцію, яка має четверту ASTM D-86 температуру википання, меншу за другу ASTM D-86 температуру википання, та другу важку фракцію, яка має другу ASTM D-86 температуру википання, окреме контактування другої важкої фракції та проміжної фракції з каталізатором гідродесульфуризації та воднем в умовах одночасного фракціонування та реакції органічних сполук сірки, включаючи органічні сульфіди, з легкої фракції з воднем з утворенням H2S та вуглеводнів, виведення та комбінування проміжної фракції з легкою фракцією з одержанням комбінованої фракції, яка має п'яту ASТM D-86 температуру википання, меншу за другу ASTM D-86 температуру википання, та виведення другої важкої фракцію та комбінування частини другої важкої фракції, яка має другу ASTM D-86 температуру википання, з комбінованою фракцією з одержанням суміші, що має третю ASTM D-86 температуру википання, більшу за п'яту ASTM D-86 температуру википання і меншу за другу ASТМ D-86 температуру википання. 5 Даний винахід стосується способу десульфуризації підданого флюїд-каталітичному крекінгові лігроїну з повним інтервалом кипіння. Тобто, згідно з даним винаходом, застосовуються етапи каталітичної перегонки, які знижують вміст сірки до дуже низького рівня, більш ефективно використовується водень і відбувається менша гідрогенізація олефінів для потоку лігроїну з повним інтервалом кипіння. Тобто, винахід стосується способу контролювання температури википання бензину, змішаного з обробленого лігроїну шляхом одночасної перегонки лігроїну при десульфуризації з наступним рекомбінуванням фракцій для потрібної температури википання. Інформація про існуючий рівень техніки Потоки дистиляту нафтопродуктів містять різні органічні хімічні компоненти. Зазвичай потоки визначаються за їхніми інтервалами кипіння, які визначають склад. Обробка потоків також впливає на склад. Наприклад, продукти процесів каталітичного крекінгу або термічного крекінгу містять високу концентрацію олефінових матеріалів, а також насичені (алкани) матеріали та поліненасичені матеріали (діолефіни). Крім того, ці компоненти можуть бути будь-якими з різних ізомерів сполук. Композиція необробленого лігроїну, яка виходить з нафтоперегінного куба, або лігроїн після прямої перегонки, насамперед, зазнає впливу неочищеного джерела. Лігроїни з парафінових неочищених джерел мають більше насичених лінійних або циклічних сполук. Як правило, більшість "малосірчистих" (з низьким вмістом сірки) необроблених нафт та лігроїнів є парафіновим. Нафтенові нафти містять більше ненасичених сполук і циклічних та поліциклічних сполук. Необроблені нафти з вищим вмістом сірки є більш нафтеновими. Обробка інших лігроїнів після прямої перегонки може бути дещо відмінною, залежно від їх складу, зумовленого неочищеним джерелом. Реформінг-лігроїн або продукт реформінгу зазвичай не потребує подальшого очищення, можливо, за винятком перегонки або екстракції розчинником для видобування цінного ароматичного продукту. Реформінг-лігроїни практично не мають сірчаних забруднювачів завдяки їх жорсткій попередній обробці та самій обробці. Крекінг-лігроїн, коли він виходить з установки для каталітичного крекінгу, має відносно високе октанове число через вміст у ньому олефінових та ароматичних сполук. У деяких випадках ця фракція може складати половину бензину у перегнаному продукті разом із суттєвою часткою октану. Каталітично крекінг-лігроїн (матеріал з інтервалом кипіння бензину) нині складає суттєву частину ( 1/3) бензинових продуктів у Сполучених Штатах і він дає найбільшу частку сірки. Сірчані забруднювачі можуть вимагати видалення, зазвичай шляхом гідроочищення, для забезпечення відповідності технічним вимогам для продукту або для забезпечення дотримання екологічних вимог. Деякі користувачі вимагають, щоб вміст сірки в готовому продукті був нижчим за 50 мільйонних частин за масою. 90177 6 Найбільш поширеним способом видалення сірчаних сполук є гідродесульфуризація (HDS), під час якої продукт перегонки нафти пропускають через твердий порошковий каталізатор, який містить гідрогенізуючий метал на алюмінієвій глиноземній основі. Додатково до подачі включають велику кількість водню. Представлені нижче рівняння пояснюють реакції в типовому агрегаті для гідродесульфуризації: (1) RSH + Н2 RH + H2S (2) RCI + Н2 RH + НСІ (3) 2RN + 4Н2 2RH + 2NH3 (4) ROOH + 2Н2 RH + 2Н2О Типовими робочими умовами для реакції гідродесульфуризації є: Температура, °F 600-780 Тиск, psig 600-3000 Ступінь рециркуляції Н2, SCF/bbl 1500-3000 Подача свіжого Н2, SCF/bbl 700-1000 По завершенню гідроочищення продукт фракціонують або просто піддають випарюванню для вивільнення сірководню та збирання десульфуризованого в результаті лігроїну. Втрата олефінів через побічну гідрогенізацію є небажаною через зниження октанового числа лігроїну та зменшення парку олефінів для інших цілей. Крім забезпечення високооктанових компонентів сумішей, крекінг-лігроїни часто застосовують як джерела олефінів в інших процесах, таких, як етерифікація, олігомеризація та алкілування. Умови гідроочищення лігроїнової фракції для видалення сірки також насичують деякі з олефінових сполук у фракції, знижуючи октанове число і викликаючи втрату олефінового джерела. Робилися різні пропозиції щодо видалення сірки при збереженні більш бажаних олефінів. Оскільки олефіни у крекінг-лігроїні здебільшого перебувають у низькокиплячій фракції цих лігроїнів, сірковмісні забруднювачі зазвичай концентруються у висококиплячій фракції, найбільш поширеним рішенням є попереднє фракціонування перед гідроочищенням. Попереднє фракціонування утворює легкокиплячий лігроїн, який кипить у діапазоні Cs до приблизно 250°F, та важкокиплячий лігроїн, який кипить у діапазоні приблизно 250-475°F. Переважними легко- або важкокиплячими сірчаними сполуками є меркаптани, а більіЛ важкоабо висококиплячими сполуками є тіофени та інші гетероциклічні сполуки. Відокремлення лише шляхом фракціонування не видаляє меркаптани. Однак раніше меркаптани видаляли за допомогою окиснювальних процесів з застосуванням промивання їдким лугом. Комбіноване окиснювальне видалення меркаптанів з наступним фракціонуванням та гідроочищенням важкої фракції описується у Патенті США 5,320,742. При окиснювальному видаленні меркаптанів меркаптани перетворюють на відповідні дисульфіди. У кількох патентах США описується одночасна перегонка та десульфуризація лігроїну, включаючи патенти 5,597,476; 5,779,883; 6,083,378; 6,303,020; 6,416,658; 6,444,118; 6,495,030; 6,678,830 та 6,824,679. У кожному з цих патентів лігроїн розщеплюється на дві або три фракції на 7 основі точки кипіння. Як правило, комбінування фракцій згадується лише в загальних рисах. Однак у промисловому виробництві загальноприйнятою практикою стало комбінування всіх оброблених фракцій лігроїну та піддавання загальної комбінації змішуванню для одержання бензину. У промислових установках, у яких просто повторно змішують усі HCN та MCN в їх робочому співвідношенні, температура википання одержаного FCC-бензину є практично такою самою, що й температура википання подачі. Перевагою даного винаходу є те, що потік лігроїну з повним інтервалом кипіння піддають гідродесульфуризації шляхом його розщеплення на фракції за інтервалом кипіння, які піддають обробці для одночасної гідродесульфуризації та ректифікації фракцій. Ще однією перевагою даного винаходу є те, що сірка може бути видалена з легкої частини потоку до важкої частини потоку без будьякої суттєвої втрати олефінів. Однією з особливостей даного винаходу є те, що практично вся сірка, яка міститься в лігроїні, зрештою перетворюється на H2S, який швидко видаляється з зон каталізатора і легко відганяється з вуглеводнів, що мінімізує утворення рекомбінантних меркаптанів зі зменшенням гідрогенізації олефінів. І нарешті, ще однією конкретною особливістю даного винаходу є те, що фракції можуть вибірково комбінуватися для регулювання температури у википання (ASTM D-86 95% википання) згідно з потребою, залежно від ситуації. Стисло кажучи, винахід стосується способу десульфуризації підданого каталітичному крекінгові лігроїну, включаючи контактування лігроїну та водню у присутності каталізатора гідродесульфуризації для реакції частини органічних сірчаних сполук, які містяться в лігроїні, з воднем для утворення H2S та розділення потоку лігроїну на легшу фракцію та важчу фракцію шляхом перегонки; виведення легшої фракції як верхнього погона; виведення важчої фракції як нижнього погона; та комбінування частини важчої фракції з легшою фракцією для одержання точки ASTM D-86 95%, більшої за температуру википання легшої фракції і меншої за точку ASTM D-86 95% важчої фракції, в оптимальному варіанті - меншої за точку D-86 95% завантажуваного лігроїну. В одному варіанті втілення лігроїн з повним інтервалом кипіння, який містить діолефіни та органічні сірчані сполуки, включаючи меркаптан, розщеплюється на першу важку фракцію та легку фракцію. Легку фракцію приводять у контакт з каталізатором тіоетерифікації в умовах одночасного фракціонування та реакції для реакції діолефінів та меркаптанів для утворення органічних сульфідів та фракціонування органічних сульфідів у першу важку фракцію. Легка фракція, яка має знижений вміст сірки, видобувається як верхній погон. Першу важку фракцію видобувають і застосовують як подачу для фракціонування на проміжну фракцію та другу важку фракцію. Обидві фракції окремо приводять у контакт з каталізатором гідродесульфуризації та воднем в умовах одночасного фракціонування та реакції для реакції органічної сірки, яка включає органічні сульфіди, з легкої 90177 8 фракції з воднем для утворення H2S та вуглеводнів. Проміжну фракцію, яка має знижений вміст сірки, з першого важкої подачі видобувають і комбінують з легкою фракцією. Другу важку фракцію, яка має знижений вміст сірки з першого важкої подачі, видобувають і її частину, яка включає менше, ніж уся друга важка фракція, комбінують з легкою та проміжною фракціями для забезпечення вибраної температури википання. Частину другої важкої фракції, яка має знижений вміст сірки порівняно з першою важкою подачею, комбінують з комбінованою проміжною фракцією та легкою фракцією для одержання точки ASTM D-86 95%, більшої за температуру википання комбінованої проміжної фракції та легкої фракції і меншої за точку ASTM D-86 95% другої важкої фракції. Невикористана важка фракція надходить на виробництво дизельного пального. Даний винахід забезпечує нову конфігурацію, в якій кількість важкого крекінг-лігроїну, змішаного з легким/проміжним крекінг-лігроїном, контролюється й може змінюватися, таким чином, забезпечуючи контроль над температурою википання одержаного бензину. Будь-який утворений надлишковий важкий крекінг-лігроїн має бути придатним для спрямування до гідроочисника дистиляту або, можливо, безпосередньо до парку дизельного пального. Це також забезпечує певну гнучкість для варіювання кількості бензину та дизельного пального, які виробляються у нафтопереробній установці. Оскільки не вся видобута фракція важкого лігроїну змішується з проміжною фракцією, передбачається, що використовуватиметься до 100% десульфуризованої важкої фракції. Фіг.1 є спрощеною схемою послідовності операцій у схематичній формі одного варіанта втілення винаходу. Фіг.2 є спрощеною схемою послідовності операцій у схематичній формі другого варіанта втілення винаходу. Фіг.3 є спрощеною схемою послідовності операцій у схематичній формі варіанта втілення винаходу з застосуванням реактора прямої перегонки для гідродесульфуризації з одним нерухомим шаром у комбінації з ректифікаційною колоною. Фіг.4 є спрощеною схемою послідовності операцій у схематичній формі варіанта втілення винаходу з застосуванням очищувального реактора прямої перегонки для гідродесульфуризації з нерухомим шаром. Спосіб одночасної десульфуризації та перегонки рідкого крекінг-лігроїну з повним інтервалом кипіння було описано раніше. Див., наприклад, Патент США №5,597,476, включений авторами шляхом посилання у повному обсязі. У патенті описується двоетапний процес, у якому лігроїн подають у першу ректифікаційну колону-реактор, яка діє як депентанізатор або дегексанізатор з легким матеріалом, який містить більшість олефінів та меркаптанів, які википають, у першу реакційну зону для перегонки, в якій меркаптани реагують з діолефінами для утворення дисульфідів, які видаляють у нижньому погоні разом з будьякими більш висококиплячими сірчаними сполуками. Нижній погон піддають гідродесульфуризації у 9 другій ректифікаційній колоні-реакторі, де сірчані сполуки перетворюються на H2S і видаляються. Друга ректифікаційна колона-реактор десульфуризує FCC-бензин у середовищі перегонки. Згідно з даним винаходом, утворюються потоки верхнього та нижнього погона. Продукт верхнього погона містить лігроїн каталітичного крекінгу (MCN) середнього діапазону і зазвичай охоплює інтервал кипіння 150 - 350°F, хоча допускається певна гнучкість щодо точних температур. Продукт нижнього погона містить важкий лігроїн каталітичного крекінгу (HCN) і має типову температуру википання близько 480°F. Раніше MCN та HCN просто рекомбінували й подавали у спільну випарну колону для видалення розчинених газів, таких, як H2S та Н2. У даному винаході було виявлено, що за певних обставин бажаним є зниження кількості HCN, змішаного з MCN, а отже, зниження температури википання бензинового продукту. Контролювання кількості HCN, змішаного з MCN, робить очищувач засобом регулювання температури википання продукту в межах 350-450°F. Це забезпечує потенційно ефективний засіб сезонного регулювання якості бензину та швидкого забезпечення потрібних характеристик продукту для роздрібного ринку. Згідно з даним винаходом, реакції гідродесульфуризації та перегінного відокремлення можуть здійснюватися одночасно у реакційній зоні для перегонки або в нерухомому шарі, у реакційній зоні прямої перегонки, а потім у зоні перегонки, або у комбінації цих двох режимів. Згідно з представленим способом, потік лігроїну з повним інтервалом кипіння, який містить органічні сірчані сполуки та діолефіни, може бути фракціонований у першій ректифікаційній колоніреакторі приведення частини потоку, який містить більш низькокиплячі органічні сірчані сполуки, здебільшого меркаптани та діолефіни, у контакт з металевим каталізатором гідрогенізації Групи VIII в умовах для утворення дисульфідів. Більш низькокиплячу частину потоку, яка має знижену кількість органічних сірчаних сполук та діолефінів, видобувають як верхній погон легкого лігроїну. Сульфіди, утворені шляхом реакції меркаптанів та діолефінів, є більш висококиплячими і видаляються з колони у важчому нижньому погоні. Важчий нижній погон включає частину потоків, не видалену як верхній погон. Хоча водень є присутнім у цій колоні, він є присутнім у кількості для підтримання каталізатора у формі гідриду для реакції сульфіду, і дуже мала кількість присутніх олефінів гідрогенізується. Крім того, присутність діолефінів у цій фракції обмежує гідрогенізацію олефінів, оскільки діолефіни в оптимальному варіанті є гідрогенізованими. Важчий нижній погон та водень подають у другу ректифікаційну колону-реактор, де важчий нижній погон фракціонується на проміжну лігроїнову фракцію та фракцію важкого лігроїну. Органічні сірчані сполуки у частині проміжного лігроїну приводять у контакт з воднем у верхньому кінці ректифікаційної колони-реактора у присутності каталізатора гідродесульфуризації в умовах для перетворення органічних сірчаних сполук на H2S, 90177 10 який видаляється у верхньому погоні з проміжною лігроїновою фракцією. Більш висококиплячі органічні сірчані сполуки, початково присутні у потоці, та сульфіди, утворені у першій колоні, приводять у контакт з воднем у нижньому кінці ректифікаційної колони-реактора у присутності каталізатора гідродесульфуризації в умовах для перетворення важчих сірчаних сполук на H2S, який також видаляється з проміжним лігроїном у верхньому погоні. H2S відокремлюють від проміжної фракції, конденсують і видобувають. Важкий лігроїн зі зниженим вмістом сірки видобувають як нижній погон. Видобуті важку, проміжну та легку лігроїнові фракції після цього вибірково змішують для отримання температури википання (точка ASTM D-86 95%), меншої, ніж у важкої фракції, і більшої, ніж у комбінованих легкої та проміжної фракцій. Контрольовану температуру википання вимірюють способом ASTM D-86, який є стандартним у нафтопереробній промисловості. ASTM D-86 не вимірює дійсну точку кипіння через застосовуване обладнання, але залишається стандартом. Оскільки ASTM D-86 не вимірює дійсну точку кипіння, температура википання згідно з цим способом, може регулюватися шляхом змішування більш висококиплячого матеріалу з більш низькокиплячим матеріалом. Каталізатори тіоетерифікації та вибіркової гідрогенізації До каталізаторів, які застосовують у реакції меркаптану-діолефіну та вибірковій гідрогенізації дієнів, належать метали Групи VIII. Як правило, метали наносять як оксиди на глиноземну основу. Оптимальним каталізатором для реакції тіоетерифікації у CD-режимі є 54мас. % Ni на сферах Аl2О3 (глинозем) 8-14 меш, які виробляються компанією Calcicat під назвою Е-475-SR. Типові фізичні та хімічні властивості каталізатора, який надходить від виробника, є такими: Таблиця Назва Форма Номінальний розмір Ni, мас. % Основа E-475-SR Сфера 8 х14 меш 54 глинозем Водень повинен подаватись у реактор зі швидкістю, яка повинна бути достатньою для підтримання реакції, але має триматися на рівні, нижчому за той, що може викликати заливання колони, який у цьому описі слід розуміти як "ефективну кількість водню". Як правило, молярне співвідношення водню з діолефінами та ацетиленами у подачі становить принаймні від 1,0 до 1,0 в оптимальному варіанті-від 2,0 до 1,0. Каталізатор тіоетерифікації також каталізує вибіркову гідрогенізацію поліолефінів, таких, як діолефіни, які містяться у легкому крекінг-лігроїні, і, меншою мірою, ізомеризацію деяких моноолефінів. При застосуванні оптимального нікелевого каталізатора показано відносну швидкість реакції для різних сполук у порядку від швидшої до повільнішої: 11 (1) реакція діолефінів з меркаптанами (2) гідрогенізація діолефінів (3) ізомеризація моноолефінів (4) гідрогенізація моноолефінів. Потрібною реакцією є реакція меркаптанів з діолефінами. У присутності каталізатора меркаптани також реагують з моноолефінами. Однак існує надлишок діолефінів порівняно з меркаптанами у подачі легкого крекінг-лігроїну, і меркаптани переважно реагують з ними до реакції з моноолефінами. Рівняння, яке описує цю реакцію, є таким: де R1 або R2 можуть бути алкільною групою або атомом водню. Вона може бути порівняна з описаною реакцією, в якій витрачається водень. Єдиним воднем, який застосовують при видаленні меркаптанів у тіоетерифікації, є той, що є необхідним для підтримання каталізатора у відновленому "гідридному" стані. Водень витрачається при одночасній гідрогенізації дієнів. Каталізатор вибіркової гідрогенізації Каталізатор може застосовуватись як окремий компонент з металу Групи VIII або у суміші з будьяким з відомих спеціалістам модифікаторів, зокрема, з Групи VIB та IB, таких, як каталізатори гідрогенізації на зразок платини, паладію, родію або їх сумішей. Зазвичай метали наносять як оксиди на глиноземну основу. Основою зазвичай є екструдати або сфери малого діаметра, як правило, з глинозему. Каталізаторами, яким віддають перевагу для вибіркової гідрогенізації діолефінів, є паладієві каталізатори на глиноземній основі. Структура каталізаторів Каталізатор зазвичай має форму екструдатів, які мають діаметр 1/8, 1/16 або 1/32 дюйма і співвідношення L/D від 1,5 до 10. Каталізатор також може бути у формі сфер, які мають такий самий діаметр. У їх звичній формі вони представляють дуже компактну масу і в оптимальному варіанті виготовляються у формі структури для каталітичної перегонки. Структура для каталітичної перегонки повинна бути здатною функціонувати як каталізатор і як середовище масопередачі. Якщо каталізатори застосовують у ректифікаційній колоні-реакторі, їх в оптимальному варіанті виготовляють у формі структури для каталітичної перегонки. Структура для каталітичної перегонки повинна бути здатною функціонувати як каталізатор і як середовище масопередачі. Каталізатор в оптимальному варіанті утримується й розташовується в колоні таким чином, щоб діяти як структура для каталітичної перегонки. Різні структури каталізаторів для такого застосування описуються у патентах США 4,443,559; 4,536,373; 5,057,468; 5,130,102; 5,133,942; 5,189,001; 5,262,012; 5,266,546; 5,348,710; 5,431,890 та 5,730,843, які включено авторами шляхом посилання. Оптимальною структурою є така, як показано у патенті США 5,730,843, включеному шляхом посилання. Як описується в ньому, структура включає 90177 12 жорсткий каркас, який складається з двох практично вертикальних подвійних решіток, розташованих на відстані одна від одної, і жорсткість якого підтримується певною кількістю практично горизонтальних жорстких елементів та певною кількістю практично горизонтальних трубок з дротяної сітки, прикріплених до решіток для утворення певної кількості проходів для рідини серед трубок. Принаймні частина трубок з дротяної сітки містить сипкий каталітичний матеріал. Каталізатор у трубках забезпечує реакційну зону, в якій можуть відбуватися каталітичні реакції, і дротяна сітка забезпечує поверхні масопередачі для здійснення фракційної перегонки. Розпірні елементи забезпечують варіювання густини каталізатора та завантаження і структурну цілісність і забезпечують велику пропускну здатність для пари та рідини. На різних фігурах компоненти, які мають однаковий зв'язок та загальну функцію, позначено однаковими номерами для показу подібності варіантів втілення винаходу. На Фіг.1 показано перший варіант втілення даного винаходу. Легкий FC-лігроїн подають через підвідний трубопровід 101 до ректифікаційної колони-реактора для тіоетерифікації 10, яка містить шар 12 каталізатора тіоетерифікації. Водень подають у кількості, достатній для підтримання каталізатора у стані гідриду. У реакторі 10 меркаптани у лігроїні реагують з діолефінами для утворення дисульфідів, які є більш висококиплячими і видаляються з нижнім погоном через підвідний трубопровід 103. Легкий лігроїновий продукт забирається як верхній погон через підвідний трубопровід 102 і спрямовується для остаточного змішування. Нижній погон у підвідному трубопроводі 103 комбінується з потоком важкого FC-лігроїну з підвідного трубопроводу 104 і подається через підвідний трубопровід 105 до ректифікаційної колониреактора для гідродесульфуризації 20, яка містить два шари 22 та 24 каталізатора гідродесульфуризації. До агрегату також подають водень. Він може подаватися паралельно, як показано, або як окрема подача під шаром 24. У ректифікаційній колоніреакторі 20 органічні сірчані сполуки, включаючи сульфіди, утворені в реакторі 10, реагують з воднем для утворення сірководню. Лігроїн з проміжним інтервалом кипіння (MCN) забирається як верхній погон через підвідний трубопровід 106 і звільняється від сірководню у збіднювальній частині 30, де сірководень видаляється як верхній погон через підвідний трубопровід 107. Продукт MCN забирається зі збіднювальної частини 30 як нижній погон через підвідний трубопровід 108. Потік важкого лігроїну (HCN) забирається з реактора 20 як нижній погон через підвідний трубопровід 109 і звільняється від сірководню у збіднювальній частині 40, де сірководень забирається як верхній погон через підвідний трубопровід 110. Продукт HCN видаляється зі збіднювальної частини як нижній погон через підвідний трубопровід 111. Відразу після збіднення HCN стає придатним для спрямування до парку дизельного пального через підвідний трубопровід 112 або, можливо, до гідроочисника дистиляту або іншого типу агрегату, якщо вимагається додаткова обробка. Певна части 13 на HCN також спрямовується через підвідний трубопровід 113 до MCN-продукту. Кількість HCN, змішаного з MCN, залежить від температури википання, яка вимагається для кінцевого продукту. Вища температура википання вимагає більше HCN, а нижча температура википання вимагає менше HCN. Комбінований потік MCN та потрібного HCN спрямовується до кінцевої суміші через підвідний трубопровід 114. У ситуаціях, коли передбачаються окремі потоки подачі важкого та легкого матеріалу, очищувач може спрямовувати певну частину важкої подачі безпосередньо до парку дизельного пального або іншої технологічної установки без обробки в ректифікаційній колоні-реакторі 20. Для того, щоб скористатися цією можливістю, включають засіб рециркуляції HCN-продукту назад до подачі у ректифікаційну колону-реактор для гідродесульфуризації. Ці з'єднання показано штриховими лініями 109А та 111А на Фігурах 1 та 2. Вимагається лише невелике кондиціонування важкої подачі для продовження роботи ректифікаційної колони-реактора 20. Також до парку дизельного пального або бензину може бути спрямоване невелике продування HCN-продуктом, залежно від потреби. Якщо очищувач визначає, що HCN потребує додаткової обробки перед спрямуванням до парку дизельного пального, існує можливість усунення збіднювальної частини 40 та заощадження коштів. Таку схему представлено на Фіг.2. Як визначається температурою википання, потрібна частка HCN має спрямовуватися до збіднювальної частини 30 через підвідний трубопровід 115, де він має змішуватися з MCN і звільнятися від розчинених газів. Решта HCN має спрямовуватися безпосередньо до гідроочисника дистиляту. Розчинений водень та сірководень у HCN не створюють проблеми в типовому гідроочиснику дистиляту. Розчинені гази можуть створювати проблему, якщо існує потреба у зберіганні матеріалу перед подальшою обробкою, тому ця схема обробки вимагає уважного розгляду. У деяких випадках, наприклад, якщо вимоги щодо сірки є надто низькими, або вимоги щодо меркаптану є дуже жорсткими, може вимагатися додаткова обробка суміші MCN/HCN. Вона може набувати різних форм, наприклад, із застосуванням адсорбційного шару, пристрою для каустичної обробки (з екстракцією або без неї), пристрою для десульфуризації меркаптану, пристрою для вторинного гідроочищення і т. ін. Такі пристрої є загальновідомими серед спеціалістів у даній галузі і не показуються. Хоча винахід в цілому описується з посиланням на оптимальні варіанти втілення, у випадках, коли для гідродесульфуризації застосовують реактори для каталітичної перегонки, будьякі або всі заходи з гідродесульфуризації можуть здійснюватися в однопрохідних реакторах з нерухомим шаром, як показано на Фігурах 3 та 4. Подальшого зниження загального вмісту сірки досягають шляхом спрямування потоку важкого лігроїну (HCN)y нижньому погоні 109 через підвідний трубопровід 115 від реактора 20 до збіднювальної частини 30, де він має змішуватися з MCN, звільнятися від розчинених газів і загальний про 90177 14 дукт з реактора 20 спрямовується до очищувального реактора 50 через лінію 108, де він піддається подальшій гідродесульфуризації у нерухомому шарі каталізатора 52 з додаванням водню через лінію 108 А і продукт проходить через лінію 118 до розщеплювача 60, де H2S та Н2 видаляють як верхній погон через лінію 116 і очищений продукт розщеплюється для спрямування LCN до кінцевої суміші через лінію для бокового погона 114. Певна частина або весь HCN також може спрямовуватися до кінцевої суміші або дизельного пального через лінію 120 шляхом регулювання робочих умов розщеплювача 60. Неперетворена сірка або рециркулює до циклу виступаючої частини у рециркуляційній петлі (109А, 105), або легко перетворюється у гідроочиснику для дизельного пального (не показано). Хоча винахід в цілому описано на прикладі оптимальних варіантів втілення з застосуванням реакторів для каталітичної перегонки для гідродесульфуризації, у реакторах для прямої перегонки з нерухомим шаром можуть здійснюватися будь-які або всі способи гідродесульфуризації, як показано на Фігурах 3 та 4. Фіг.4 пояснює представлений спосіб, згідно з яким будь-яку гідродесульфуризацію здійснюють у реакторах прямої перегонки з нерухомим шаром 310 та 340 з відповідним регулюванням. Незважаючи на це, потоки продукту 102 та 114 до кінцевої суміші та дизельного пального є практично рівноцінними тим, які одержують шляхом каталітичної перегонки HDS. Подачу 101 піддають гідродесульфуризації у реакторі прямої перегонки з нерухомим шаром 310 з продуктом, який проходить до збіднювальної частини 320, де H2S видаляється через лінію 312. Рідина зі збіднювальної частини 320 зі зниженим вмістом сірки спрямовується через лінію 314 до розщеплювач 330, де верхній погон LCN 102 видобувається й спрямовується до кінцевої суміші. Нижній погон 103 спрямовується до реактора прямої перегонки з нерухомим шаром 340, де він контактує з каталізатором гідродесульфуризації 24. Нижній погон проходить до збіднювальної частини 30, і H2S видаляється через лінію 107. Рідкий нижній погон, який має знижений вміст сірки, проходить через лінію 318 до розщеплювача 350, а МСН забирається з верхнім погоном 108 до кінцевої суміші через лінію 114, тоді, як нижній погон 111 обробляється, як описано вище. Приклад Контрольне випробування установки здійснювали для перевірки виробництва бензину з низькою температурою википання з вихідного матеріалу з широким інтервалом кипіння. Підданий флюїд-каталітичному крекінгові лігроїн з повним інтервалом кипіння обробляли для видобування C5 та більшості С6 у верхньому погоні ректифікаційної колони-реактора для тіоетерифікації, в якому видаляли меркаптани з продукту дистиляту. Нижній погон з цього реактора тіоетерифікації мав властивості, вказані нижче у Таблиці І. 15 90177 16 Подача Pt. водню (нм3/год) Тиск (pig) Продуктивність (густина каталізатора bpd/ft3) Температура верхнього шару °F Температура нижнього шару °F Флегмове число Сірка в. п. у подачі (мільйонних частин за масою) Вг. в. п. # у подачі Сірка продукту в. п. (мільйонних частин за масою) RSH продукту в. п. (мільйонних частин за масою) В. п. Вr # Перетворення сірки в. п. (%) Перетворення Вr # в. п. (%) Сірка у продукті нижнього погона (мільйонних частин за масою) RSH нижнього погона (мільйонних частин за масою) Сірка у комбінації в. п. та н. п. (мільйонних частин за масою) RSH у комбінації в. п. та н. п. Вr # у комбінації в. п. та н. п. % видобутку подачі у в. п. ASTM D-86 ІВР 5% 50% 95% ЕР Досліди, октанове число у продукті в. п. Октанове число двигуна у продукті в. п. Таблиця І Загальний вміст сірки (мільйонних частин за масою) 1356 Загальний вміст RSH (мільйонних частин за масою) n/а Загальний вміст N (мільйонних частин за масою) 65,5 Бромове число (г/100г) 51,7 Густина (г/см3) 0,798 Перегонка ASTM D3710 °F ІВР 150 5% 187 10% 202 20% 218 30% 244 40% 263 50% 290 60% 308 70% 345 80% 377 90% 416 95% 454 ЕР 497 Ректифікаційна колона-реактор для гідродесульфуризації являла собою колону діаметром 3" x 50 футів заввишки. Со/Mo каталізатор (DC-130 від Criterion Catalyst Company) завантажували у колону, як описано у патенті США 5,730,843. Робочі умови та результати представлено нижче у Таблиці II. Таблиця II Швидкість подачі, lbs/год 60,1 Вміст сірки у подачі (мільйонних частин за 1356 масою) Водень у ребойлері (нм3/год) 59,9 20,1 265 2,8 487 537 2,45 593,9 71,3 46,7 31,0 42,9 92,1 39,8 277,0 2,7 156,1 17,8 28,3 56,9 °F 184,8 195,1 218,3 268,2 291,1 85,0 77,3 Частини верхнього погона та нижнього погона змішували і здійснювали D-86 перегонку суміші. Нижче у Таблиці III показано дані D-86 перегонки для різних сумішей. Таблиця III Кількість Btms, % 0,00 2,00 5,00 10,00 20,00 30,00 100,00 ВР 184,1 183,5 183,9 183,2 185,0 187,2 313,0 10% 202,6 203,1 203,3 204,2 207,1 211,2 328,8 20% 206,7 205,9 207,8 208,6 211,2 218,0 334,3 30% 210,9 211,5 212,6 213,7 218,2 225,6 339,4 40% 216,1 217,2 218,2 219,8 225,9 236,1 347,4 50% 222,4 223,9 225,6 227,0 235,8 249,3 356,7 60% 230,0 231,6 234,5 236,2 248,4 266,8 366,4 70% 238,8 241,2 244,8 248,6 266,5 291,2 382,2 80% 249,8 253,1 258,5 266,0 292,9 326,0 403,5 90% 264,4 270,5 277,3 298,0 352,2 382,1 431,4 ЕР 283,0 318,0 375,1 417,6 442,5 456,0 497,8 17 90177 18 19 90177 20 21 90177 22 23 Комп’ютерна верстка Л. Купенко 90177 Підписне 24 Тираж 26 прим. Міністерство освіти і науки України Державний департамент інтелектуальної власності, вул. Урицького, 45, м. Київ, МСП, 03680, Україна ДП “Український інститут промислової власності”, вул. Глазунова, 1, м. Київ – 42, 01601

ДивитисяДодаткова інформація

Назва патенту англійськоюMethod for desulfurization (variants) and method for treatment of naphtha, subjected to catalytic cracking

Автори англійськоюPodrebarak GARI G., DZHUDZIS ARVIDS, young., Shory Scott Y.

Назва патенту російськоюСпособ десульфуризации (варианты) и способ обработки подвергнутого каталитическому крекингу лигроину

Автори російськоюПодребарак Гари Дж., Джудзис Арвидс, мол., Шори Скотт У.

МПК / Мітки

МПК: C10G 45/00

Мітки: каталітичному, крекінгові, обробки, десульфуризації, спосіб, лігроїну, підданого, варіанти

Код посилання

<a href="https://ua.patents.su/12-90177-sposib-desulfurizaci-varianti-ta-sposib-obrobki-piddanogo-katalitichnomu-krekingovi-ligronu.html" target="_blank" rel="follow" title="База патентів України">Спосіб десульфуризації (варіанти) та спосіб обробки підданого каталітичному крекінгові лігроїну</a>

Попередній патент: Блоково-комплектна турбокомпресорна установка для транспортування вуглеводневого газу

Наступний патент: Пелета для капсулювання селену, спосіб її виробництва та застосування, спосіб виробництва скла з використанням пелети та скло, отримане цим способом

Випадковий патент: Біопрепарат для сорбції і деструкції вуглеводнів і спосіб очищення води та/або ґрунту від забруднень нафтою та нафтопродуктами