Спосіб виробництва сталі в конвертері

Номер патенту: 96185

Опубліковано: 26.01.2015

Автори: Бродський Олександр Сергійович, ХЕЙСОН ОЛЕГ ЮРІЙОВИЧ, ЛЯЩЕНКО ВІТАЛІЙ ФЕДОРОВИЧ, ПОПОВЧЕНКО СЕРГІЙ ЕВГЕНІЙОВИЧ

Формула / Реферат

Спосіб виробництва сталі в конвертері, при якому флюс отримують термопроцесом в обертовій печі з суміші шлакоутворюючих компонентів, що включає в своєму складі оксид магнію, оксид заліза, оксид кремнію, оксид алюмінію, оксид кальцію, з подальшим охолодженням отриманого флюсу, який відрізняється тим, що першим шлакоутворюючим компонентом вхідної суміші беруть вапняк, другим - флюсовий полімінерал, який додатково містить оксид марганцю, при наступному вмісті в ньому оксидів, мас. %:

оксид кальцію

21-31

оксид магнію

16-21

оксид кремнію

16-18

оксид заліза

4,0-7,0

оксид алюмінію

0,5-2,0

оксид марганцю

0,5-2,0

сірка

не більше 0,05

фосфор

не більше 0,03

інші супутні домішки і у зв’язаному вигляді СО2

решта,

при цьому шлакоутворюючі компоненти флюсу задають однаковим фракційним складом, а на виплавку завантаження вапна встановлюють у кількості 0,1-40 кг/т сталі, флюсу 50-90 кг/т сталі, сумарно не більше 90 кг/т сталі, а вмістом оксиду магнію в межах 6-14 % в робочому шлаку по ходу продувки регулюють завантаження вапна та/або флюсу.

Текст

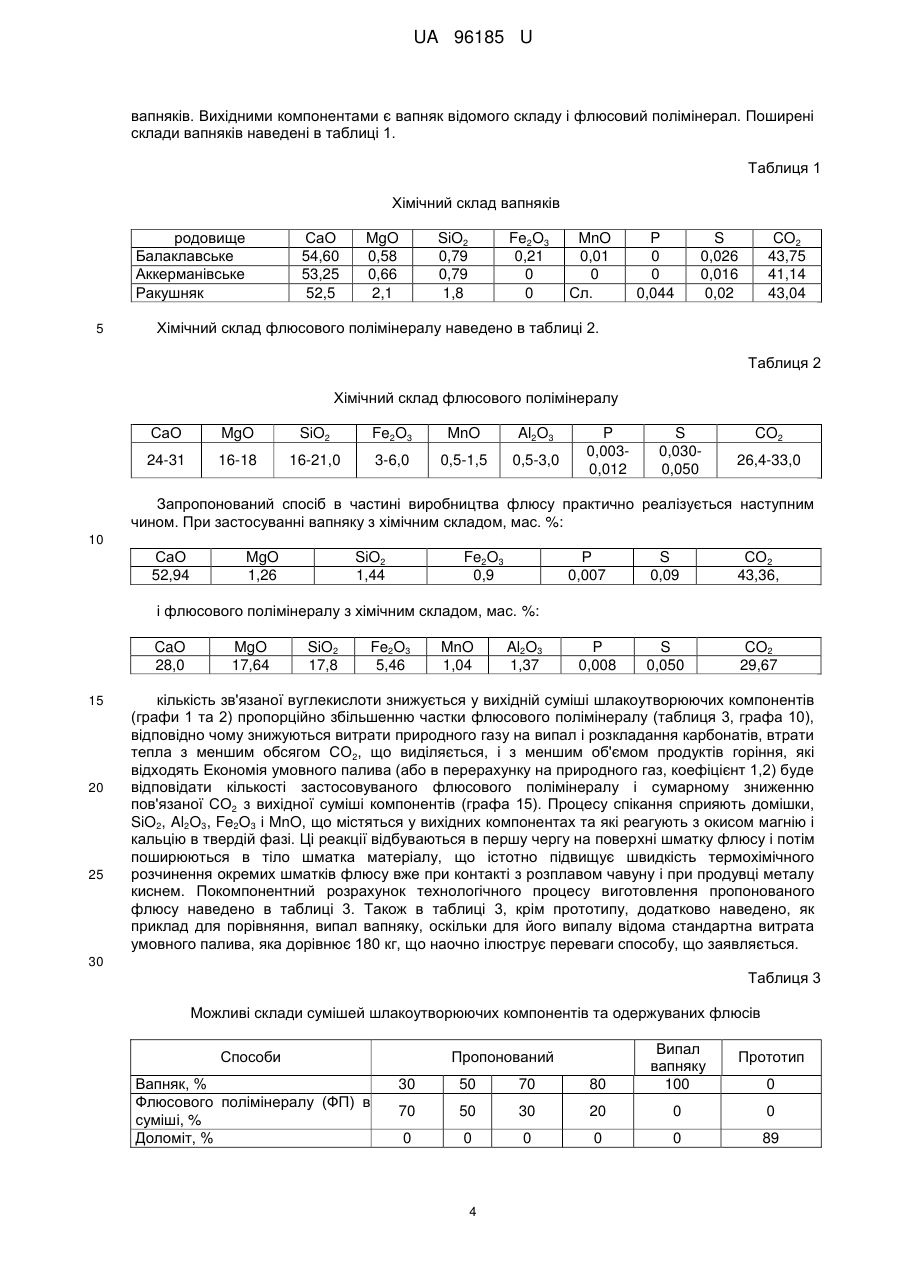

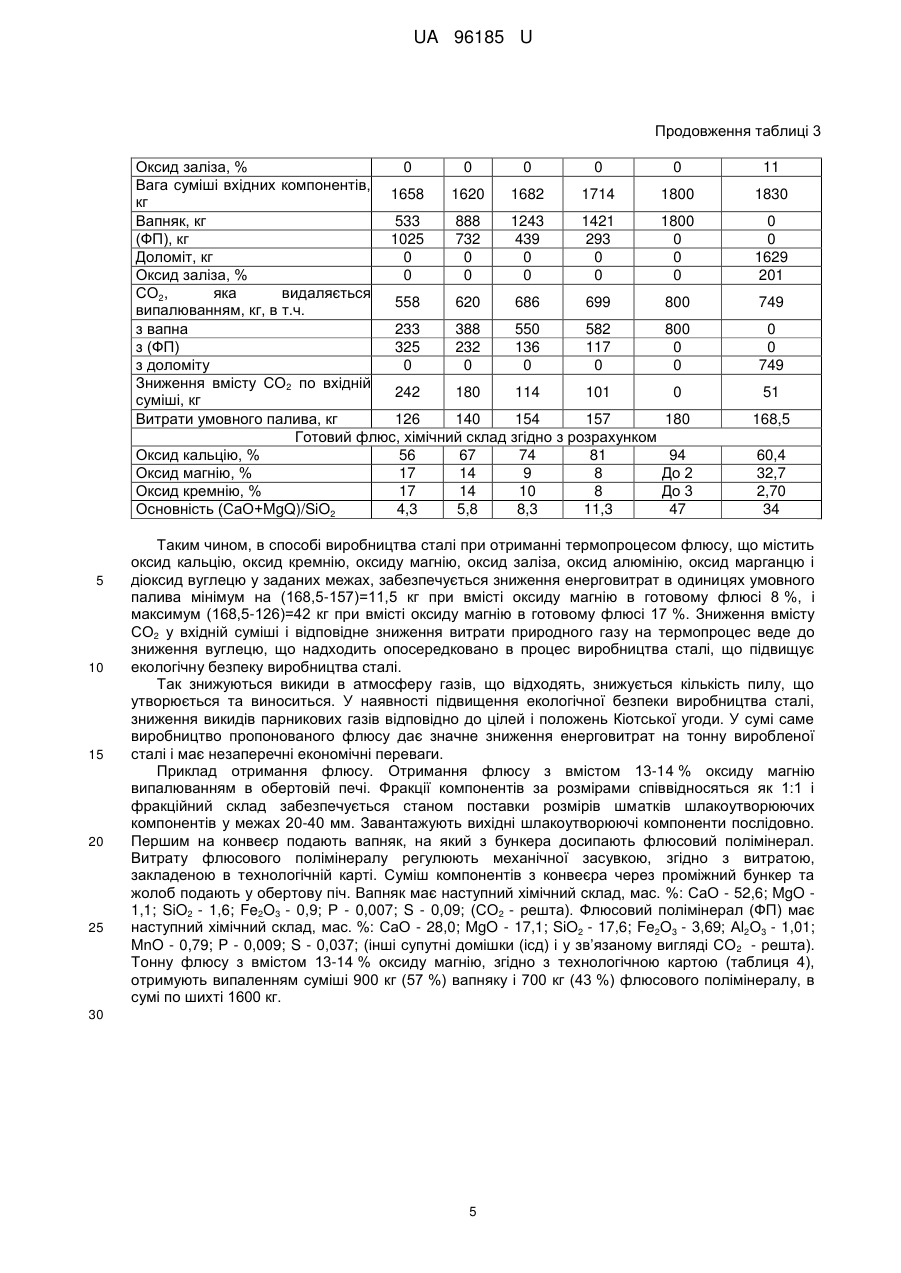

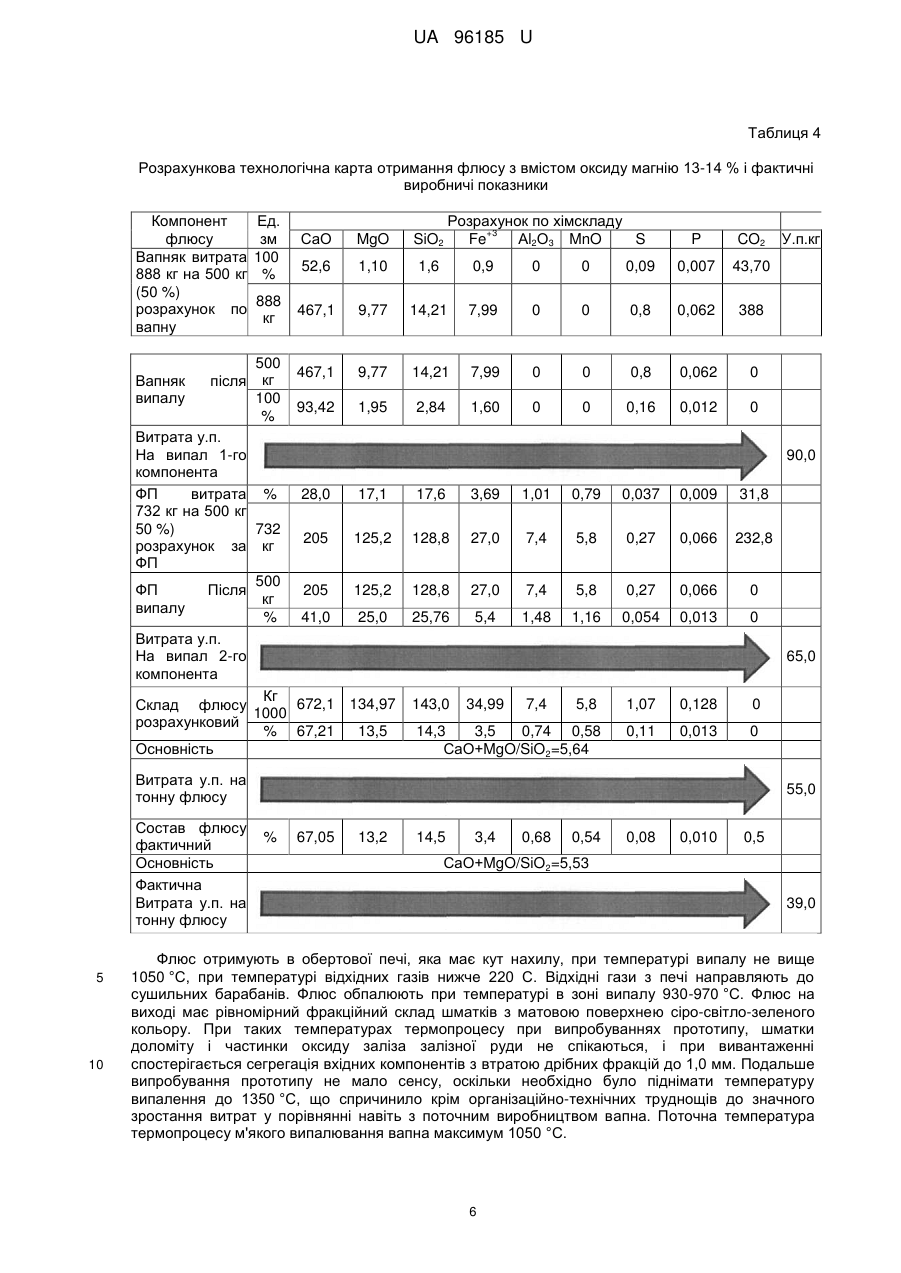

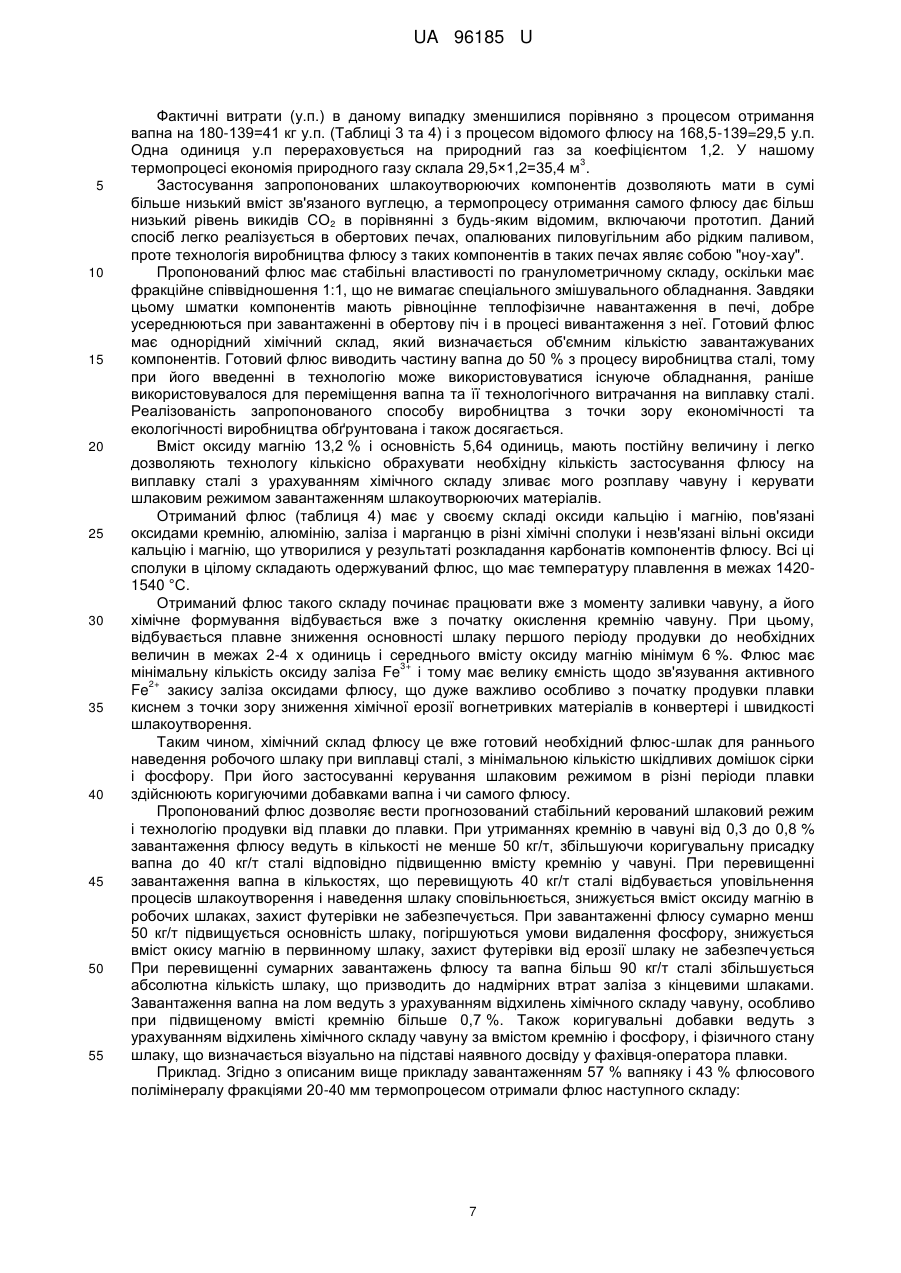

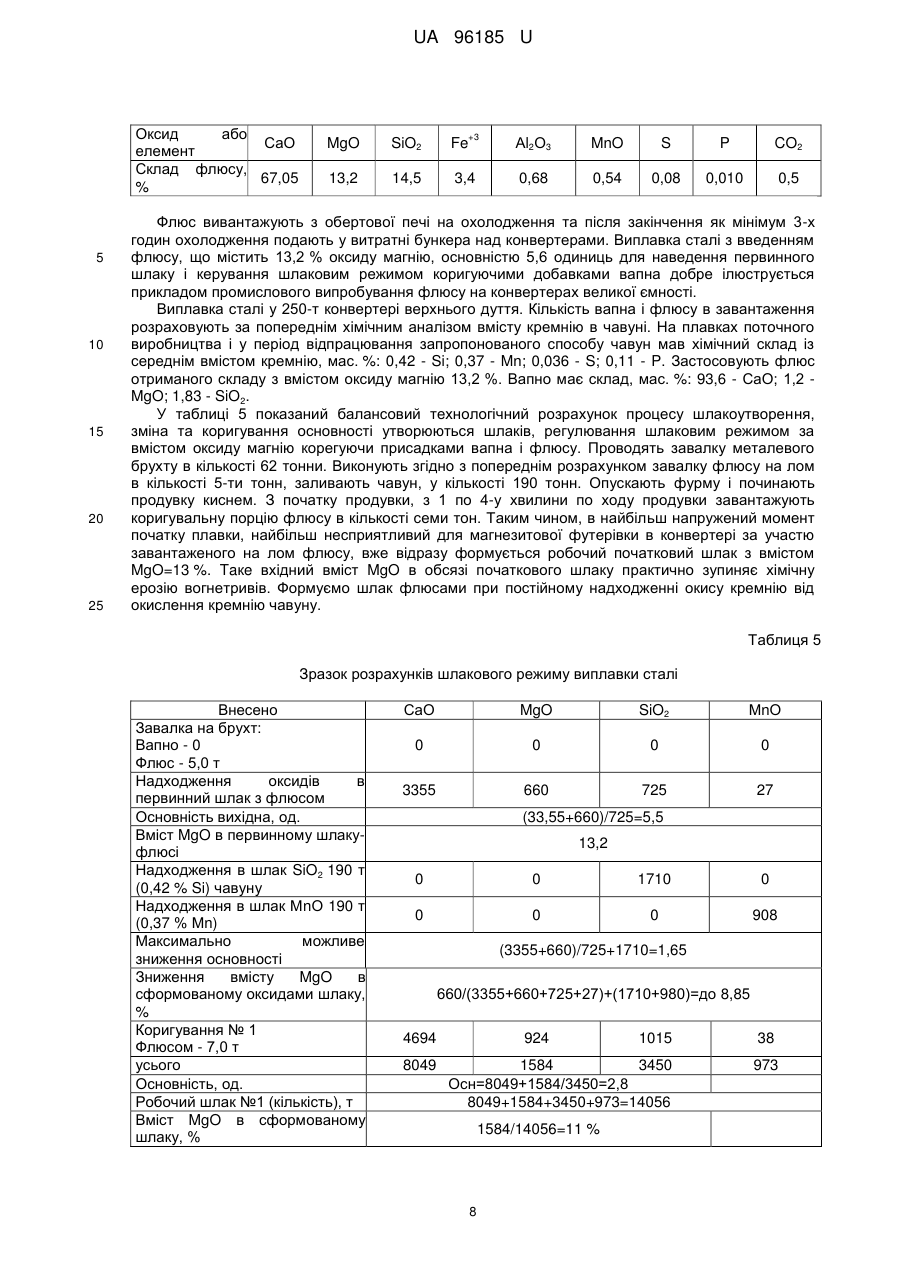

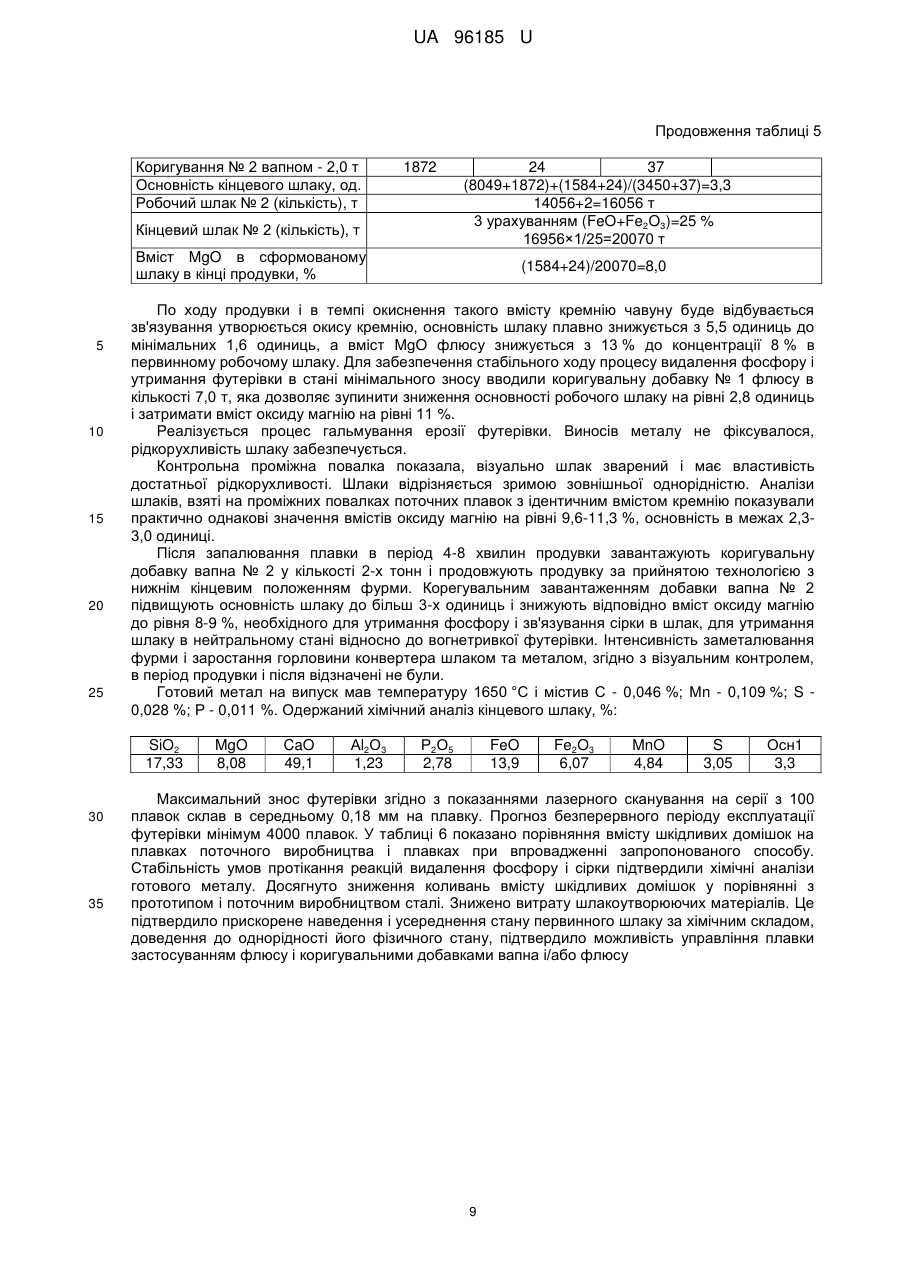

Реферат: Спосіб виробництва сталі в конвертері, при якому флюс отримують термопроцесом в обертовій печі з суміші шлакоутворюючих компонентів, що включає в своєму складі оксид магнію, оксид заліза, оксид кремнію, оксид алюмінію, оксид кальцію, з подальшим охолодженням отриманого флюсу. Першим шлакоутворюючим компонентом вхідної суміші беруть вапняк, другим флюсовий полімінерал, який додатково містить оксид марганцю. При цьому шлакоутворюючі компоненти флюсу задають однаковим фракційним складом, а на виплавку завантаження вапна встановлюють у кількості 0,1-40 кг/т сталі, флюсу 50-90 кг/т сталі, сумарно не більше 90 кг/т сталі, а вмістом оксиду магнію в межах 6-14 % в робочому шлаку по ходу продувки регулюють завантаження вапна та/або флюсу. UA 96185 U (12) UA 96185 U UA 96185 U 5 10 15 20 25 30 35 40 45 50 55 60 Корисна модель належить до галузі металургії, конкретніше до виплавки сталі в конвертері з застосуванням шлакоутворюючих компонентів у кусковому вигляді. Відомі способи виплавки сталі в конвертері з присадкою шлакоутворюючих компонентів у кусковому вигляді, таких як традиційне вапно і різні флюси, що мають у своєму складі оксиди магнію, кальцію, заліза, алюмінію, кремнію, марганцю або інші хімічні сполуки. Відомий спосіб виробництва сталі, при якому шлакоутворюючі компоненти отримують термопроцесом в обертовій печі, флюси отримують методом холодного огрудковування, а виплавку сталі ведуть в конвертері, що включає завалку брухту, заливку чавуну, завантаження вапна і флюсів в завалку, протягом продувки, після продувки, на шлак, залишений після випуску металу, під час ошлаковування, мають сумарно в своєму складі оксиди магнію, кальцію, заліза, алюмінію, кремнію та інші в кількостях з розрахунку отримання в шлаку по закінченні продувки металу киснем оксиду магнію в межах 5-20 %, продувку розплаву металу киснем, а шлакового розплаву азотом [Патент № 2387717 RU, МПК С21С5/28, 2010]. Основний недолік відомого способу полягає в тому, що за винятком традиційного вапняку, що містить як основу оксид кальцію, він вимагає для виробництва шлакоутворюючих компонентів і флюсів декількох різнорідних сировинних по фізичному стану та за хімічним складом технологічних компонентів, але які вносять в кінцевий шлак виплавки сталі оксиди магнію, кремнію, марганцю, алюмінію і заліза. Технологічний проект відомого способу має багато різнотипових технологічних операцій, які вимагають відповідного обладнання, досить протяжних конвеєрних або інших шляхів технологічного переміщення компонентів. І найбільша складність у проекті відомого способу це необхідність наявності додаткових виробничих площ для розміщення відповідного додаткового обладнання. Технологічно, в частині отримання сталі, крім традиційного плавикового шпату і основного шлакоутворюючого компонента - кускового вапна, вести виплавку декількома видами флюсів дуже складно, оскільки жоден з них не виключає застосування традиційних шлакоутворюючих, або не знижує їх споживання в технології. Керування шлаковим режимом плавки в період основної продувки, при одночасному збереженні стійкості футерівки агрегату, також складно забезпечувати. Формувати кінцевий шлак з вмістом оксиду магнію в межах в 5-20 %, при одночасному паралельному забезпеченні проведення операцій рафінування до необхідних вмісту сірки і фосфору у готовому металі, без додаткової продувки з інтенсивним зносом футерівки практично забезпечити неможливо. Викликає технологічну невизначеність ще й поведінка сірки по ходу виплавки сталі, оскільки будь-який відомий флюс, отриманий термопроцесом або методом холодного огрудковування, є додатковим носієм і постачальником сірки та фосфору, особливо, коли в технології їх виробництва застосовуються компонентами вторинні матеріали у вигляді різних залізовмісних пилу і шламів, прокатної окалини. Найбільш близьким по технічній суті і одержаним результатам до пропонованого способу виробництва сталі є спосіб, при якому флюс отримують термопроцесом в обертовій печі при температурі факела 1570-1670 °C з суміші шлакоутворюючих компонентів, які включають оксид магнію, оксиди заліза, оксид кремнію, оксид алюмінію, оксид кальцію, причому компонентами беруть сирий доломіт і залізовмісні матеріали в співвідношенні 8:1 при співвідношенні фракцій (40-50):1, з подальшим охолодженням отриманого флюсу, що містить 32-33,5 % оксиду магнію, 2-5 % оксиду заліза, 2,5-3,0 % оксиду кремнію і 0,5-0,95 % оксиду алюмінію, інше оксид кальцію, а виплавку сталі ведуть в конвертері, що включає завалку брухту, заливку чавуну, порційне завантаження вапна і флюсів в завалку, протягом продувки на шлак, на кінцевий шлак, залишений після випуску розплаву, що включає продувку розплаву металу киснем, а кінцевого шлакового розплаву азотом [Патент № 2205232 RU, МПКС21С5/28, 2003]. У цьому способі виплавка сталі ведеться із застосуванням як шлакоутворюючих компонентів вапна і флюсу відомого складу, і на зацікавленому підприємстві повинно бути, як мінімум, два окремих технологічних потоки, обладнаних ваговими та дозуючими пристроями для матеріалів. Така технологія виробництва флюсу термопроцесом в обертовій печі до спікання вимагає більшої витрати умовного палива, в цьому випадку природного газу, ніж стандартний випал вапняку або доломіту. Це випливає з того, що флюс повинен спікатися при температурах, які перевищують 1350 °C. А м'який випал вапняку, як відомо, ведеться при температурі максимум 1050 °C. Значним недоліком способу при виплавці сталі по прототипу є також уповільнене хімічне розчинення компонентів флюсу і оксиду кремнію, який утворюється при окисленні кремнію чавуну, в концентрованих обсягах присадок оксиду кальцію вапна. При цьому наведення шлаку не відповідає швидкості окислення домішок чавуну. Дослідженнями встановлено, що чим вищий 1 UA 96185 U 5 10 15 20 25 30 35 40 45 50 вміст оксиду магнію у флюсах, тим показник швидкості хімічного висотемпературного розчинення і усереднення магнезіального матеріалу в шлаку низької основності періоду продувки зменшується з 5,7 г/хв. (при вмісті MgO менше 47 %) до 1,1 при вмісті MgO більше 70 % [3 - Повышение стойкости конвертеров, огнеупоры, технологические приёмы. // Металл и литьё Украины. - № 1-2. - 2009. - С. 9-15], таким чином неможливо довести до рівномірного розподілу концентрацію оксиду магнію у рідкому робочому шлаку, що утворюється, ні в початковий період продувки, ні в середині продувки. Це недолік всіх відомих магнезіальних флюсів. Встановлено існування проблеми рівномірного розподілу розчиненням MgO по всьому об'єму шлаку для всіх відомих флюсів. Поки йде формування, наведення і усереднення за хімічним складом магнезіального шлаку, 2+ паралельно інтенсивно протікає процес ерозії оксидами кремнію та двовалентного заліза Fe робочого шару футерівки, вогнетривкої кладки або сформованого на неї шару шлакового гарнісажу або торкрет-шару. Саме цьому для утримання футерівки конвертера в робочому стані виробники сталі йдуть на зниження продуктивності конвертера. Постійні витрати продуктивного часу йдуть на операції продувки кінцевого шлаку азотом з нанесенням шлакового гарнісажу на футерівку. Утримання футерівки в стані мінімальної зносу здійснюється в основному за рахунок нанесення шлакового усередненого за хімічним складом гарнісажу, а не за рахунок раннього формування на початку плавки магнезіального шлаку, усередненого за хімічним складом і насиченого оксидом магнію в межах 8-14 %. Доведено, що зменшення ерозійного оксиду магнію, який перейшов з футерівки в шлак, відбувається в міру збільшення ступеня насичення шлаку MgO до вмістів, що не перевищують 14 %, особливо, коли таке насичення досягається за площею контакту в зоні з футерівкою по шлаковому поясу. Тому сформувати шлак з граничним вмістом в 14 % оксиду магнію введенням флюсу з вмістом MgO, рівним 32-33,5 %, коли перевищення вмісту оксиду магнію у флюсі вище мінімум на 18 %, протягом початкового періоду плавки тривалістю 6-8 хвилин не вдається, особливо в зонах, прилеглих до футерівки конвертера по шлаковому поясу. Очевидно, що кращими властивостями, з цієї точки зору, мають флюси, хімічний склад яких максимально близький до складу кінцевих шлаків, що містять 8-14 % MgO. А цій властивості, як відомо [3], не задовольняє ні цей, ні будь-який інший відомий флюс. Таким чином, наявність градієнта між концентрацією вмісту оксиду магнію у флюсі і теоретично (практично підтвердженої) необхідної у шлаках, які формуються (градієнт (3233,5 %) - 14=18-19,5 %) протягом основної продувки киснем, не дозволяють реалізувати технічні завдання відомого прототипу поліпшення шлакового режиму киснево-конвертерної плавки та зменшення інтенсивності зносу футерівки. При способі виробництва сталі, згідно з прототипом, інтенсивність шлакоутворення різна і тому стабільність процесу видалення шкідливих домішок не визначається. Мають місце значні коливання готового металу за вмістом шкідливих домішок. При промислових випробуваннях виробництва сталі, згідно з прототипом, після продувки плавки фіксувалися коливання хімічного складу готового металу. Рідкий готовий метал мав вміст сірки мінімум 0,009 і максимум 0,033 % Діапазон коливань вмістів сірки склав 0,024 %. За вмістом фосфору рідкий готовий метал мав вміст у межах 0,005-0,020 %. Діапазон коливань вмістів фосфору склав 0,015 %. В основу корисної моделі поставлено задачу удосконалення способу виробництва сталі, в якому за рахунок застосування шлакоутворюючого компонента флюсового полімінералу і добавок вапна, забезпечується низька температура плавлення готового флюсу та поліпшення шлакового режиму, що забезпечує зменшення інтенсивності зносу футерівки, стабільність показників якості металу за вмістом шкідливих домішок при виплавці стали, досягнення реалізованості способу в умовах діючих заводів, підвищення екологічної безпеки. Поставлена задача вирішується тим, що в способі виробництва сталі в конвертері, при якому флюс отримують термопроцесом в обертовій печі з суміші шлакоутворюючих компонентів, що включає в своєму складі оксид магнію, оксид заліза, оксид кремнію, оксид алюмінію, оксид кальцію, з подальшим охолодженням отриманого флюсу, згідно з корисною моделлю, першим шлакоутворюючим компонентом вхідної суміші беруть вапняк, другим флюсовий полімінерал, який додатково містить оксид марганцю, при наступному вмісті в ньому оксидів, мас. %: оксид кальцію 21-31 оксид магнію 16-21 оксид кремнію 16-18 оксид заліза 4,0-7,0 оксид алюмінію 0,5-2,0 оксид марганцю 0,5-2,0 сірка не більше 0,05 2 UA 96185 U 5 10 15 20 25 30 35 40 45 50 55 фосфор не більше 0,03 інші супутні домішки і у решта, зв’язаному вигляді СО2 при цьому шлакоутворюючі компоненти флюсу задають однаковим фракційним складом, а на виплавку завантаження вапна встановлюють у кількості 0,1-40 кг/т сталі, флюсу 50-90 кг/т сталі, сумарно не більше 90 кг/т сталі, а вмістом оксиду магнію в межах 6-14 % в робочому шлаку по ходу продувки регулюють завантаженням вапна та/або флюсу. Суть способу, що заявляється, полягає в завантаженні обертової печі мінімальним числом вхідних компонентів однаковими фракціями флюсу в такій кількості, що сумарний вміст зв'язаної СО2 знижується, а вміст оксиду магнію в готовому флюсі витримують до кількостей, теоретично необхідних для поліпшення шлакоутворення і наведення шлаку, ефективного управління шлаковим режимом завантаженням коригувальних порцій вапна або флюсу. При послідовному завантаженні першим компонентом вапняку, а другим - флюсового полімінералу однаковими фракціями досягається регулювання кількості вміщування другого компонента в першому в межах до 70 %, що забезпечує отримання заданого вмісту оксиду магнію в робочих шлаках при виплавці сталі в межах 6-14 % завантаженням коригувальних порцій вапна вже в процес виплавки сталі. Подача шлакоутворюючих компонентів флюсу однаковим фракційним складом забезпечує рівномірну структуру шару суміші і рівномірність прогріву гарячими газами. Відхилення від рівномірності порушує стабільність термопроцесу випалу першого компонента, підвищується відсоток недопалу. Наявність полімінеральності або вміст групи оксидів дозволяє мати в складі готового флюсу, крім чистого оксиду кальцію, складні потрійні сполуки оксидів магнію, кремнію і заліза, сполуки оксидів кальцію, кремнію і алюмінію, сполуки оксидів кальцію, магнію і кремнію, сполуки оксидів кремнію марганцю і заліза, які в сумі забезпечують низьку температуру плавлення флюсу в межах 1420-1540 °C. Це все призводить до прискореного утворення і наведенню шлакового розплаву, пасивного за вмістом оксиду магнію відносно до вогнетривкої футерівки конвертера, зменшуючи при цьому її зношення. Додаткове введення оксиду марганцю в кількості 0,5-2 % підвищує рідкорухливість розплаву флюсу, прискорює процес засвоєння в ньому оксиду кальцію при підвищенні основності робочого шлаку при виплавці сталі. За силою розрідження шлаку оксид марганцю еквівалентний оксиду заліза, але не має такого охолоджуючого ефекту як оксид заліза, що дозволяє не підвищувати вміст оксиду заліза у флюсі. Наявність оксиду алюмінію в кількості 0,5-2 % також покращують розріджувальні властивості флюсу по відношенню до вапна, не надаючи шлаку, що утворюється, активно:" дії на знос футерівки. Наявність оксидів заліза в межах 4-7 % підвищує загальну теплопровідність шару суміші в обертовій печі, термопроцес протікає стабільно, продуктивність печі максимальна, витрата палива у термопроцесі рівномірна, інтенсивність газовиділення постійна. Підвищення вмісту оксиду заліза більше 7 % призводить до посилення виділення пилу з термопроцесу, зниження вмісту оксиду заліза менше 4 % призводить до зниження продуктивності печі по завантаженню суміші або підвищення витрат палива на термопроцес. Зниження сумарного вмісту вказаних оксидів відносно до оксиду кальцію в суміші підвищує температуру плавлення флюсу, затягує процес раннього наведення шлаку, при цьому процес інтенсивного зношення футерівки має більшу тривалість в період, що передує наведенню первинного робочого шлаку. Пропоновані вмісту оксидів визначені експериментально з точки зору підбору температури плавлення флюсу, вмісту оксиду магнію і розріджу вального ефекту. Наявність оксидів магнію в межах 16-21 % забезпечує можливість регулювати вапняком необхідний технологічний вміст оксиду магнію у готовому флюсі у широких межах менше 21 % в залежності від необхідного вмісту фосфору та сірки в готовому металі, та необхідності зниження або утримання швидкості зносу футерівки конвертера. Однак слід враховувати, що виробляти флюс з вмістом оксиду магнію менше 8 % немає доцільності, оскільки відсутнє відчутне зниження витрат енергоносіїв. Виробляти флюс з високим вмістом оксиду магнію більш як 21 % не технологічно, тому що збільшується градієнт вмісту оксиду магнію у флюсі до необхідної мінімальної межі в кількості 6 % в робочих шлаках періоду продувки, відповідно погіршуються умови стабільного виведення фосфору і сірки в шлаки. Зменшується швидкість шлакоутворення, умови експлуатації футерівки погіршуються, зниження швидкості зносу футерівки при цьому не досягається. Вміст шкідливих домішок сірки не більше 0,05 і фосфору не більше 0,03, компонентів обмежено діючими стандартами і відповідає показникам, що пред'являються до металургійних 3 UA 96185 U вапняків. Вихідними компонентами є вапняк відомого складу і флюсовий полімінерал. Поширені склади вапняків наведені в таблиці 1. Таблиця 1 Хімічний склад вапняків родовище Балаклавське Аккерманівське Ракушняк 5 СаО 54,60 53,25 52,5 MgO 0,58 0,66 2,1 SiO2 0,79 0,79 1,8 Fe2O3 0,21 0 0 MnO 0,01 0 Сл. P 0 0 0,044 S 0,026 0,016 0,02 CO2 43,75 41,14 43,04 Хімічний склад флюсового полімінералу наведено в таблиці 2. Таблиця 2 Хімічний склад флюсового полімінералу СаО MgO SiO2 Fe2O3 MnO Al2O3 24-31 16-18 16-21,0 3-6,0 0,5-1,5 0,5-3,0 P 0,0030,012 S 0,0300,050 CO2 26,4-33,0 Запропонований спосіб в частині виробництва флюсу практично реалізується наступним чином. При застосуванні вапняку з хімічним складом, мас. %: 10 СаО 52,94 MgO 1,26 SiO2 1,44 Р 0,007 Fe2O3 0,9 S 0,09 СО2 43,36, S 0,050 CO2 29,67 і флюсового полімінералу з хімічним складом, мас. %: CaO 28,0 15 20 25 MgO 17,64 SiO2 17,8 Fe2O3 5,46 MnO 1,04 Al2O3 1,37 P 0,008 кількість зв'язаної вуглекислоти знижується у вихідній суміші шлакоутворюючих компонентів (графи 1 та 2) пропорційно збільшенню частки флюсового полімінералу (таблиця 3, графа 10), відповідно чому знижуються витрати природного газу на випал і розкладання карбонатів, втрати тепла з меншим обсягом СО2, що виділяється, і з меншим об'ємом продуктів горіння, які відходять Економія умовного палива (або в перерахунку на природного газ, коефіцієнт 1,2) буде відповідати кількості застосовуваного флюсового полімінералу і сумарному зниженню пов'язаної СО2 з вихідної суміші компонентів (графа 15). Процесу спікання сприяють домішки, SiO2, Al2O3, Fe2O3 і MnO, що містяться у вихідних компонентах та які реагують з окисом магнію і кальцію в твердій фазі. Ці реакції відбуваються в першу чергу на поверхні шматку флюсу і потім поширюються в тіло шматка матеріалу, що істотно підвищує швидкість термохімічного розчинення окремих шматків флюсу вже при контакті з розплавом чавуну і при продувці металу киснем. Покомпонентний розрахунок технологічного процесу виготовлення пропонованого флюсу наведено в таблиці 3. Також в таблиці 3, крім прототипу, додатково наведено, як приклад для порівняння, випал вапняку, оскільки для його випалу відома стандартна витрата умовного палива, яка дорівнює 180 кг, що наочно ілюструє переваги способу, що заявляється. 30 Таблиця 3 Можливі склади сумішей шлакоутворюючих компонентів та одержуваних флюсів 30 50 70 80 Випал вапняку 100 70 50 30 20 0 0 0 0 0 0 0 89 Способи Вапняк, % Флюсового полімінералу (ФП) в суміші, % Доломіт, % Пропонований 4 Прототип 0 UA 96185 U Продовження таблиці 3 Оксид заліза, % 0 0 0 0 0 Вага суміші вхідних компонентів, 1658 1620 1682 1714 1800 кг Вапняк, кг 533 888 1243 1421 1800 (ФП), кг 1025 732 439 293 0 Доломіт, кг 0 0 0 0 0 Оксид заліза, % 0 0 0 0 0 СО2, яка видаляється 558 620 686 699 800 випалюванням, кг, в т.ч. з вапна 233 388 550 582 800 з (ФП) 325 232 136 117 0 з доломіту 0 0 0 0 0 Зниження вмісту СО2 по вхідній 242 180 114 101 0 суміші, кг Витрати умовного палива, кг 126 140 154 157 180 Готовий флюс, хімічний склад згідно з розрахунком Оксид кальцію, % 56 67 74 81 94 Оксид магнію, % 17 14 9 8 До 2 Оксид кремнію, % 17 14 10 8 До 3 Основність (СаО+MgQ)/SiO2 4,3 5,8 8,3 11,3 47 5 10 15 20 25 11 1830 0 0 1629 201 749 0 0 749 51 168,5 60,4 32,7 2,70 34 Таким чином, в способі виробництва сталі при отриманні термопроцесом флюсу, що містить оксид кальцію, оксид кремнію, оксиду магнію, оксид заліза, оксид алюмінію, оксид марганцю і діоксид вуглецю у заданих межах, забезпечується зниження енерговитрат в одиницях умовного палива мінімум на (168,5-157)=11,5 кг при вмісті оксиду магнію в готовому флюсі 8 %, і максимум (168,5-126)=42 кг при вмісті оксиду магнію в готовому флюсі 17 %. Зниження вмісту СО2 у вхідній суміші і відповідне зниження витрати природного газу на термопроцес веде до зниження вуглецю, що надходить опосередковано в процес виробництва сталі, що підвищує екологічну безпеку виробництва сталі. Так знижуються викиди в атмосферу газів, що відходять, знижується кількість пилу, що утворюється та виноситься. У наявності підвищення екологічної безпеки виробництва сталі, зниження викидів парникових газів відповідно до цілей і положень Кіотської угоди. У сумі саме виробництво пропонованого флюсу дає значне зниження енерговитрат на тонну виробленої сталі і має незаперечні економічні переваги. Приклад отримання флюсу. Отримання флюсу з вмістом 13-14 % оксиду магнію випалюванням в обертовій печі. Фракції компонентів за розмірами співвідносяться як 1:1 і фракційний склад забезпечується станом поставки розмірів шматків шлакоутворюючих компонентів у межах 20-40 мм. Завантажують вихідні шлакоутворюючі компоненти послідовно. Першим на конвеєр подають вапняк, на який з бункера досипають флюсовий полімінерал. Витрату флюсового полімінералу регулюють механічної засувкою, згідно з витратою, закладеною в технологічній карті. Суміш компонентів з конвеєра через проміжний бункер та жолоб подають у обертову піч. Вапняк має наступний хімічний склад, мас. %: СаО - 52,6; MgO 1,1; SiO2 - 1,6; Fe2O3 - 0,9; Р - 0,007; S - 0,09; (СО2 - решта). Флюсовий полімінерал (ФП) має наступний хімічний склад, мас. %: СаО - 28,0; MgO - 17,1; SiO2 - 17,6; Fe2O3 - 3,69; Аl2О3 - 1,01; MnO - 0,79; P - 0,009; S - 0,037; (інші супутні домішки (ісд) і у зв’язаному вигляді СО 2 - решта). Тонну флюсу з вмістом 13-14 % оксиду магнію, згідно з технологічною картою (таблиця 4), отримують випаленням суміші 900 кг (57 %) вапняку і 700 кг (43 %) флюсового полімінералу, в сумі по шихті 1600 кг. 30 5 UA 96185 U Таблиця 4 Розрахункова технологічна карта отримання флюсу з вмістом оксиду магнію 13-14 % і фактичні виробничі показники Компонент флюсу Вапняк витрата 888 кг на 500 кг (50 %) розрахунок по вапну Вапняк випалу після Ед. зм 100 % 888 кг 500 кг 100 % Витрата у.п. На випал 1-го компонента ФП витрата % 732 кг на 500 кг 50 %) 732 розрахунок за кг ФП 500 ФП Після кг випалу % Витрата у.п. На випал 2-го компонента Кг Склад флюсу 1000 розрахунковий % Основність Розрахунок по хімскладу +3 Fe Аl2О3 MnO S СаО MgO SiO2 52,6 1,10 1,6 0,9 0 0 467,1 9,77 14,21 7,99 0 467,1 9,77 14,21 7,99 93,42 1,95 2,84 1,60 P CO2 0,09 0,007 43,70 0 0,8 0,062 388 0 0 0,8 0,062 0 0 0 0,16 0,012 0 90,0 28,0 17,1 17,6 3,69 1,01 0,79 0,037 0,009 31,8 205 125,2 128,8 27,0 7,4 5,8 0,27 0,066 232,8 205 125,2 128,8 27,0 7,4 5,8 0,27 0,066 0 41,0 25,0 25,76 5,4 1,48 1,16 0,054 0,013 0 65,0 672,1 134,97 67,21 13,5 143,0 34,99 7,4 5,8 1,07 0,128 0 14,3 3,5 0,74 0,58 СаО+MgO/SiO2=5,64 0,11 0,013 0 Витрата у.п. на тонну флюсу Состав флюсу фактичний Основність Фактична Витрата у.п. на тонну флюсу 5 10 У.п.кг 55,0 % 67,05 13,2 14,5 3,4 0,68 0,54 0,08 0,010 0,5 СаО+MgO/SiO2=5,53 39,0 Флюс отримують в обертової печі, яка має кут нахилу, при температурі випалу не вище 1050 °C, при температурі відхідних газів нижче 220 С. Відхідні гази з печі направляють до сушильних барабанів. Флюс обпалюють при температурі в зоні випалу 930-970 °C. Флюс на виході має рівномірний фракційний склад шматків з матовою поверхнею сіро-світло-зеленого кольору. При таких температурах термопроцесу при випробуваннях прототипу, шматки доломіту і частинки оксиду заліза залізної руди не спікаються, і при вивантаженні спостерігається сегрегація вхідних компонентів з втратою дрібних фракцій до 1,0 мм. Подальше випробування прототипу не мало сенсу, оскільки необхідно було піднімати температуру випалення до 1350 °C, що спричинило крім організаційно-технічних труднощів до значного зростання витрат у порівнянні навіть з поточним виробництвом вапна. Поточна температура термопроцесу м'якого випалювання вапна максимум 1050 °C. 6 UA 96185 U 5 10 15 20 25 30 35 40 45 50 55 Фактичні витрати (у.п.) в даному випадку зменшилися порівняно з процесом отримання вапна на 180-139=41 кг у.п. (Таблиці 3 та 4) і з процесом відомого флюсу на 168,5-139=29,5 у.п. Одна одиниця у.п перераховується на природний газ за коефіцієнтом 1,2. У нашому 3 термопроцесі економія природного газу склала 29,5×1,2=35,4 м . Застосування запропонованих шлакоутворюючих компонентів дозволяють мати в сумі більше низький вміст зв'язаного вуглецю, а термопроцесу отримання самого флюсу дає більш низький рівень викидів СО2 в порівнянні з будь-яким відомим, включаючи прототип. Даний спосіб легко реалізується в обертових печах, опалюваних пиловугільним або рідким паливом, проте технологія виробництва флюсу з таких компонентів в таких печах являє собою "ноу-хау". Пропонований флюс має стабільні властивості по гранулометричному складу, оскільки має фракційне співвідношення 1:1, що не вимагає спеціального змішувального обладнання. Завдяки цьому шматки компонентів мають рівноцінне теплофізичне навантаження в печі, добре усереднюються при завантаженні в обертову піч і в процесі вивантаження з неї. Готовий флюс має однорідний хімічний склад, який визначається об'ємним кількістю завантажуваних компонентів. Готовий флюс виводить частину вапна до 50 % з процесу виробництва сталі, тому при його введенні в технологію може використовуватися існуюче обладнання, раніше використовувалося для переміщення вапна та її технологічного витрачання на виплавку сталі. Реалізованість запропонованого способу виробництва з точки зору економічності та екологічності виробництва обґрунтована і також досягається. Вміст оксиду магнію 13,2 % і основність 5,64 одиниць, мають постійну величину і легко дозволяють технологу кількісно обрахувати необхідну кількість застосування флюсу на виплавку сталі з урахуванням хімічного складу зливає мого розплаву чавуну і керувати шлаковим режимом завантаженням шлакоутворюючих матеріалів. Отриманий флюс (таблиця 4) має у своєму складі оксиди кальцію і магнію, пов'язані оксидами кремнію, алюмінію, заліза і марганцю в різні хімічні сполуки і незв'язані вільні оксиди кальцію і магнію, що утворилися у результаті розкладання карбонатів компонентів флюсу. Всі ці сполуки в цілому складають одержуваний флюс, що має температуру плавлення в межах 14201540 °C. Отриманий флюс такого складу починає працювати вже з моменту заливки чавуну, а його хімічне формування відбувається вже з початку окислення кремнію чавуну. При цьому, відбувається плавне зниження основності шлаку першого періоду продувки до необхідних величин в межах 2-4 х одиниць і середнього вмісту оксиду магнію мінімум 6 %. Флюс має 3+ мінімальну кількість оксиду заліза Fe і тому має велику ємність щодо зв'язування активного 2+ Fe закису заліза оксидами флюсу, що дуже важливо особливо з початку продувки плавки киснем з точки зору зниження хімічної ерозії вогнетривких матеріалів в конвертері і швидкості шлакоутворення. Таким чином, хімічний склад флюсу це вже готовий необхідний флюс-шлак для раннього наведення робочого шлаку при виплавці сталі, з мінімальною кількістю шкідливих домішок сірки і фосфору. При його застосуванні керування шлаковим режимом в різні періоди плавки здійснюють коригуючими добавками вапна і чи самого флюсу. Пропонований флюс дозволяє вести прогнозований стабільний керований шлаковий режим і технологію продувки від плавки до плавки. При утриманнях кремнію в чавуні від 0,3 до 0,8 % завантаження флюсу ведуть в кількості не менше 50 кг/т, збільшуючи коригувальну присадку вапна до 40 кг/т сталі відповідно підвищенню вмісту кремнію у чавуні. При перевищенні завантаження вапна в кількостях, що перевищують 40 кг/т сталі відбувається уповільнення процесів шлакоутворення і наведення шлаку сповільнюється, знижується вміст оксиду магнію в робочих шлаках, захист футерівки не забезпечується. При завантаженні флюсу сумарно менш 50 кг/т підвищується основність шлаку, погіршуються умови видалення фосфору, знижується вміст окису магнію в первинному шлаку, захист футерівки від ерозії шлаку не забезпечується При перевищенні сумарних завантажень флюсу та вапна більш 90 кг/т сталі збільшується абсолютна кількість шлаку, що призводить до надмірних втрат заліза з кінцевими шлаками. Завантаження вапна на лом ведуть з урахуванням відхилень хімічного складу чавуну, особливо при підвищеному вмісті кремнію більше 0,7 %. Також коригувальні добавки ведуть з урахуванням відхилень хімічного складу чавуну за вмістом кремнію і фосфору, і фізичного стану шлаку, що визначається візуально на підставі наявного досвіду у фахівця-оператора плавки. Приклад. Згідно з описаним вище прикладу завантаженням 57 % вапняку і 43 % флюсового полімінералу фракціями 20-40 мм термопроцесом отримали флюс наступного складу: 7 UA 96185 U Оксид або СаО елемент Склад флюсу, 67,05 % 5 10 15 20 25 +3 MgO SiO2 Fe Аl2О3 MnO S P CO2 13,2 14,5 3,4 0,68 0,54 0,08 0,010 0,5 Флюс вивантажують з обертової печі на охолодження та після закінчення як мінімум 3-х годин охолодження подають у витратні бункера над конвертерами. Виплавка сталі з введенням флюсу, що містить 13,2 % оксиду магнію, основністю 5,6 одиниць для наведення первинного шлаку і керування шлаковим режимом коригуючими добавками вапна добре ілюструється прикладом промислового випробування флюсу на конвертерах великої ємності. Виплавка сталі у 250-т конвертері верхнього дуття. Кількість вапна і флюсу в завантаження розраховують за попереднім хімічним аналізом вмісту кремнію в чавуні. На плавках поточного виробництва і у період відпрацювання запропонованого способу чавун мав хімічний склад із середнім вмістом кремнію, мас. %: 0,42 - Si; 0,37 - Mn; 0,036 - S; 0,11 - P. Застосовують флюс отриманого складу з вмістом оксиду магнію 13,2 %. Вапно має склад, мас. %: 93,6 - СаО; 1,2 MgO; 1,83 - SiO2. У таблиці 5 показаний балансовий технологічний розрахунок процесу шлакоутворення, зміна та коригування основності утворюються шлаків, регулювання шлаковим режимом за вмістом оксиду магнію корегуючи присадками вапна і флюсу. Проводять завалку металевого брухту в кількості 62 тонни. Виконують згідно з попереднім розрахунком завалку флюсу на лом в кількості 5-ти тонн, заливають чавун, у кількості 190 тонн. Опускають фурму і починають продувку киснем. З початку продувки, з 1 по 4-у хвилини по ходу продувки завантажують коригувальну порцію флюсу в кількості семи тон. Таким чином, в найбільш напружений момент початку плавки, найбільш несприятливий для магнезитової футерівки в конвертері за участю завантаженого на лом флюсу, вже відразу формується робочий початковий шлак з вмістом MgO=13 %. Taкe вхідний вміст MgO в обсязі початкового шлаку практично зупиняє хімічну ерозію вогнетривів. Формуємо шлак флюсами при постійному надходженні окису кремнію від окислення кремнію чавуну. Таблиця 5 Зразок розрахунків шлакового режиму виплавки сталі Внесено Завалка на брухт: Вапно - 0 Флюс - 5,0 т Надходження оксидів в первинний шлак з флюсом Основність вихідна, од. Вміст MgO в первинному шлакуфлюсі Надходження в шлак SiO2 190 т (0,42 % Si) чавуну Надходження в шлак МnО 190 т (0,37 % Мn) Максимально можливе зниження основності Зниження вмісту MgO в сформованому оксидами шлаку, % Коригування № 1 Флюсом - 7,0 т усього Основність, од. Робочий шлак №1 (кількість), т Вміст MgO в сформованому шлаку, % СаО MgO SiO2 МnО 0 0 0 0 3355 660 725 27 (33,55+660)/725=5,5 13,2 0 0 1710 0 0 0 0 908 (3355+660)/725+1710=1,65 660/(3355+660+725+27)+(1710+980)=до 8,85 4694 8049 924 1015 38 1584 3450 Осн=8049+1584/3450=2,8 8049+1584+3450+973=14056 973 1584/14056=11 % 8 UA 96185 U Продовження таблиці 5 Коригування № 2 вапном - 2,0 т Основність кінцевого шлаку, од. Робочий шлак № 2 (кількість), т 1872 Кінцевий шлак № 2 (кількість), т 24 37 (8049+1872)+(1584+24)/(3450+37)=3,3 14056+2=16056 т 3 урахуванням (FeO+Fe2O3)=25 % 16956×1/25=20070 т Вміст MgO в сформованому шлаку в кінці продувки, % 5 10 15 20 25 По ходу продувки і в темпі окиснення такого вмісту кремнію чавуну буде відбувається зв'язування утворюється окису кремнію, основність шлаку плавно знижується з 5,5 одиниць до мінімальних 1,6 одиниць, а вміст MgO флюсу знижується з 13 % до концентрації 8 % в первинному робочому шлаку. Для забезпечення стабільного ходу процесу видалення фосфору і утримання футерівки в стані мінімального зносу вводили коригувальну добавку № 1 флюсу в кількості 7,0 т, яка дозволяє зупинити зниження основності робочого шлаку на рівні 2,8 одиниць і затримати вміст оксиду магнію на рівні 11 %. Реалізується процес гальмування ерозії футерівки. Виносів металу не фіксувалося, рідкорухливість шлаку забезпечується. Контрольна проміжна повалка показала, візуально шлак зварений і має властивість достатньої рідкорухливості. Шлаки відрізняється зримою зовнішньої однорідністю. Аналізи шлаків, взяті на проміжних повалках поточних плавок з ідентичним вмістом кремнію показували практично однакові значення вмістів оксиду магнію на рівні 9,6-11,3 %, основність в межах 2,33,0 одиниці. Після запалювання плавки в період 4-8 хвилин продувки завантажують коригувальну добавку вапна № 2 у кількості 2-х тонн і продовжують продувку за прийнятою технологією з нижнім кінцевим положенням фурми. Корегувальним завантаженням добавки вапна № 2 підвищують основність шлаку до більш 3-х одиниць і знижують відповідно вміст оксиду магнію до рівня 8-9 %, необхідного для утримання фосфору і зв'язування сірки в шлак, для утримання шлаку в нейтральному стані відносно до вогнетривкої футерівки. Інтенсивність заметалювання фурми і заростання горловини конвертера шлаком та металом, згідно з візуальним контролем, в період продувки і після відзначені не були. Готовий метал на випуск мав температуру 1650 °C і містив С - 0,046 %; Мn - 0,109 %; S 0,028 %; Р - 0,011 %. Одержаний хімічний аналіз кінцевого шлаку, %: SiO2 17,33 30 35 (1584+24)/20070=8,0 MgO 8,08 CaO 49,1 Аl2О3 1,23 Р2О5 2,78 FeO 13,9 Fe2O3 6,07 MnO 4,84 S 3,05 Осн1 3,3 Максимальний знос футерівки згідно з показаннями лазерного сканування на серії з 100 плавок склав в середньому 0,18 мм на плавку. Прогноз безперервного періоду експлуатації футерівки мінімум 4000 плавок. У таблиці 6 показано порівняння вмісту шкідливих домішок на плавках поточного виробництва і плавках при впровадженні запропонованого способу. Стабільність умов протікання реакцій видалення фосфору і сірки підтвердили хімічні аналізи готового металу. Досягнуто зниження коливань вмісту шкідливих домішок у порівнянні з прототипом і поточним виробництвом сталі. Знижено витрату шлакоутворюючих матеріалів. Це підтвердило прискорене наведення і усереднення стану первинного шлаку за хімічним складом, доведення до однорідності його фізичного стану, підтвердило можливість управління плавки застосуванням флюсу і коригувальними добавками вапна і/або флюсу 9 UA 96185 U Таблиця 6 Поточний хімічний склад готового металу, мас. %: Прототип Поточне виробництво Пропонований Серія 100 плавок Витрата флюсу і вапна, кг/т С% Мn % 80 Спосіб 0,047 0,06 70-74 0,05 0,05 61-64 У т.ч. флюсу 52 0,05 0,06 S% Р% 0,009-0,033 0,024 0,021-0,030 0,009 0,005-0,020 0,015 0,07-0,015 0,008 0,021-0,030 0,009 0,07-0,014 0,007 ФОРМУЛА КОРИСНОЇ МОДЕЛІ 5 10 Спосіб виробництва сталі в конвертері, при якому флюс отримують термопроцесом в обертовій печі з суміші шлакоутворюючих компонентів, що включає в своєму складі оксид магнію, оксид заліза, оксид кремнію, оксид алюмінію, оксид кальцію, з подальшим охолодженням отриманого флюсу, який відрізняється тим, що першим шлакоутворюючим компонентом вхідної суміші беруть вапняк, другим - флюсовий полімінерал, який додатково містить оксид марганцю, при наступному вмісті в ньому оксидів, мас. %: оксид кальцію 21-31 оксид магнію 16-21 оксид кремнію 16-18 оксид заліза 4,0-7,0 оксид алюмінію 0,5-2,0 оксид марганцю 0,5-2,0 сірка не більше 0,05 фосфор не більше 0,03 інші супутні домішки і у решта, зв'язаному вигляді СО2 при цьому шлакоутворюючі компоненти флюсу задають однаковим фракційним складом, а на виплавку завантаження вапна встановлюють у кількості 0,1-40 кг/т сталі, флюсу 50-90 кг/т сталі, сумарно не більше 90 кг/т сталі, а вмістом оксиду магнію в межах 6-14 % в робочому шлаку по ходу продувки регулюють завантаження вапна та/або флюсу. 15 Комп’ютерна верстка І. Мироненко Державна служба інтелектуальної власності України, вул. Урицького, 45, м. Київ, МСП, 03680, Україна ДП “Український інститут промислової власності”, вул. Глазунова, 1, м. Київ – 42, 01601 10

ДивитисяДодаткова інформація

МПК / Мітки

Мітки: спосіб, сталі, виробництва, конвертері

Код посилання

<a href="https://ua.patents.su/12-96185-sposib-virobnictva-stali-v-konverteri.html" target="_blank" rel="follow" title="База патентів України">Спосіб виробництва сталі в конвертері</a>

Попередній патент: Штам бактерій photobacterium phosphoreum sq3 imb-7071 як тест-культура для визначення біологічної дії електромагнітного випромінювання

Наступний патент: Пластинчастий теплообмінник

Випадковий патент: Спосіб виробництва сталі в конверторі