Спосіб виробництва сталі у конвертері

Номер патенту: 31950

Опубліковано: 15.12.2000

Автори: Дерипаско Володимир Олексійович, Івко Володимир Вікторович, Анісімов Леонід Олександрович, Єрмоленко Ганна Володимирівна, Несвіт Володимир Васильович, Махницький Віктор Олександрович, Бродський Сергій Сергійович, Учитель Лев Михайлович

Текст

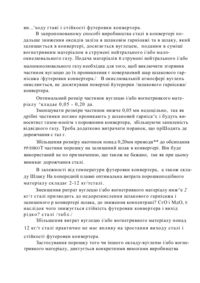

б MRKUC21C 5/28 Спосіб виробництва"^ конгертері Винахід стосується цо чорної металургі?, конкретно до конвертерного способу виробництва сталі. Відомий спосіб виробництва сталі в конвертері, вміщуючий залишення шлаку, введення на шлак високозольного енергетичного вугілля в кількості 5-6 кг/т сталі, а потім кальції* - і / або магнії» - :• вмтсних матеріалі? в кількості 15-18 кг/т сталі при вмісті вуглецю в металі 0,02 - 0,03 %, причому при збільшенні кількості вуглецю на кожні 0,01 % зменшують витрату вугілля і кальні 1** - і / або магній вмтсних матеріалів на 2,0 кг/т та 3,0 кг/т сталі відповідно /Патент Російсько? Федерації № 2021380 кл, G2IC 5/28, 1994р./ Недоліком відомого способу в відсутність технології роздуття шлаку на стінки для отримання надійного покриття по всій поверхні футеровки конвертера. Крім цього, контроль стану шлаку по вмісту вуглецю в металі малоефективний , так як при вмісті вуглецю в металі 0,02 - 0,03 % Р шлаку може бути від 20 до 40 ^.Аезаг. На плавках при залишенні в конвертері нєдсрозкиоленого шлаку спостерігаються викиди металу і шлаку, що призводить до зупинок продувки для скачування шлаку, а це, як відомо, призводить до втрат продуктивності агрегату , зниження виходу сталі, а в деяких випадках - до аварійних зупинок. Найбільш близьким технічним рішенням Р спосіб виробництва сталі в конвертері, що містить залишення F конвертері шлаку попередньо? плавки, введення на шлак >углешо у складі руглепь-вкісних матеріалів і кальцій і/або магнії* - вмтоних матеріалів відповідно в кіль кості 0,4 - 0,8 кг/мЗ і 1,2 - і,9 кгДФ от4 ню, витраченого на попередній пларці після закінчення періоду знегуглецювання металу нанесення гарнісажа на футеровку конвертера шляхом продугки шлако вого розплаву азотом, поданим через рерхню фурлу. Причому помагання сипких матеріалів здійснюється з початком продувки шлакового роз плаву азотом. Прототип має перевагу по контролю за складом шлаку , тому т?ого можливо широко застосовувати у галузі металургії , так як залишений шлак більш надійно приводиться в оптимальний стан шляхом регламен тованих присадок вуглецю у складі вуглеиь-шісних матеріалів і кальції і / або магнієвмісних матеріалів, визначених, по реально витраченому кисню після закінчення періоду зневуглетдювання металу попередньо? плавки. На плавках не спостерігаються викиди металу і шлаку, що приводить до менших втрат сталі. Для подальшого збільшення виходу сталі і стійкості футеровки /шлакового покриття/ необхідно знизити вміст оксидів заліза і збіль шити вміст СаО та MgG у шлаку» На всьому залишеному шлаку таку операцію провести неможливо, так як шлак може згорнутися, що призведе до зриву операції по ошлакорці і, як наслідок, до зниження стійкості футеровки конвертера, В основу винаходу поставлене завдання удосконалення способу виробництва стаді в конвертері, в яшму шляхом гдування в шлаковий гарнісаж в струмені нейтрального і / або малоокислювального газу носія твердих частинок вуглецю і/або вогнетривкого матеріалу забез печується збільшення стійкості футеровки конвертера та виходу рідкої сталі. Поставлене завдання вирішується тим, ЩО В способі виробництва сталі, який включав залишення в конвертері шлаку попередньої плавки , введення на шлак вуглець - вмісних і кальцій - і / або магній вмісних матеріалів в кількості, визначеній по витраті кисню на попередній плавці після закінчення періоду зневуглепювання металу , нанесення шлакового гарнїсажа на футеровку конвертера шляхом продувки шлакового розплаву азотом одночасно з введенням сипких мате ріалів, завалку лому заливку чавуну і продувку киснем до сталі згід но з винаходом в шлаковий гарнісаж у струмені нейтрального і/або малоокислювального газу-носія вдуваються тверді частинки вуглецю і/або вогнетривкого матеріалу фракції 0,05 - 0,20 мм в кількості 212 кг/т сталі. Згідно^учасним трактуванням механізму зношення футеровки конвертера спочатку оксидами заліза шлаку окислюється вуглець - продукт крекінгу смоляних оболонок зерен доломіту і/або магнезіту з утворен ням пор у поверхневому шарі. Долі в утворені пори проникав шлак у утворюються,легкоплавкі сполуки з розчиненням і обплавленням повер невого шару Аутеровки конвертера. Практикою доведено, що в районі шлакового поясу футеровка ©видше зношується, ніж р районі металево? ванни. Таким чином, подальше зниження оксидів заліза у шлаку , заглиблення руглецю в поверхневий шар футеровки можуть сприяти збільшенню ви...'ходу гтаяі і стійкості футеровки конвертера. В запропонованому способі виробництва сталі в конвертері подальше зниження оксидів заліза в шлаковім гарніоажі та в шлаку, який залишається в конвертері, досягається вуглецем, поданим в суміші вогнетривким матеріалом в струмені нейтрального і/або малоокиелювального газу. Подача матеріалів R струмені нейтрального і/або малоокиолювального газу необхідна для того, щоб виключити згоряння частинок вуглецю до їх проникнення г поверхневий шар шлакового гарнісажа /футеровки конвертера./ В окислювальній атмосфері вуглепь окислюється, не досягнувши поверхні йутерорки /шлакового гарнісажа/ конвертера. Оптимальний розмір частинок вуглецю і/або вогнетривкого матеріалу ^кладае 0,05 - 0,20 да . Зменшувати розміри частинок нижче 0,05 мм недоцільно, так як дрібні частинки погано проникають у шланояий гарніса^с і будуть виноситисг газом-нооігм з порожнини конвертера, збільшуючи запиленість відвідного газу. Треба додатково витрачати поранок, що прШодить де дорожчання с тал г. Збільшення розміру иаотинок понад 0,20мм приводи** до обсипання РРЛИКО Т частини порошку на залишений шлак в конвертері . Він буде використаний не по призначенню, що також не бажано, так як при цьому виникає дорожчання сталі. В залежності від температури футеровки конвертера, а також складу Шлаку На попередній плавиі оптимальна витрата порошкоподібного матеріал у ск ладає 2-12 кг/тсталі . Зменшення ритрат вуглецю і/або вогнетривкого матеріалу ниж^е 2 кг/т сталі призводить до недорезкислення шлакового гарнісажа і залишеного р конвертері шлака, до зниження конпентрапі? СгО і МдО, Е наслідок чого знижується стійкість футеровки конвертера і вихід р і дк о ? с та лі / та б л./ Збільшення витрат вуглецю і/або вогнетривкого матеріалу понад 12 кг/т сталі практично не має впливу на зростання ви ходу сталі і стійкості футеровки конвертера. Застосування порошку того чи іншого окладу-вуглепю і/або вогнетривкого матеріалу, диктується конкретними вимогами виробництва 4 /сортамент сталей, розлис на МЕШ.З чи зливок, вартість матеріалів та ін./ Так, наприклад,при виплавці висековуглепе ви х -вуглецеви х марок сталей із зупинкою продувки на своєму руглецеві^екладу порошку вуглець можнатізключати, так як вміст ОКСИДІР заліза в шлаку лри цьому НЄРЄЛИКИЙ і складам 10-14 %на поралці конвертера і 6-S ^ після злиру металу в еталькінп. При риплаяиі низьковуглецевих марок ^талей довільно пїдлищити кількість вуглецю р порошку аж до виключення вогнетривкот складової з тим, щоб найбільш знизити вміст оксиді в заліза . Приклад технології по середнім значенням. В 250 - т конвертері виплавляли сталь марки З ПС, Кількість кисню, витраченого на продувну, складала 13800 мЗ температура металу 1923 К. Після закінчення періоду зневуглшювання ранни гитрати кисню склали 1050 мЗ. Після злиру металу г конрєртері залишили шлак, на яки# ВРЄЛИ вугілля марки AGL, що містить 80f вуглецю в кількості 0,75 т, спустили верхню фурму на відмітку 0,8 м над рівнем ванни і подали азот з інтенсивністю 480 М З/ ХР . Одночасно з подачею азоту в конвертер ;/розсипом"увели вапно, що вміщує СаО+МдО= 92,5 % в кількості 1,65 т. Нанесення шлакового гарнісажа тривало 4 хв. Потім конвертер розкантурали в бік загрузки, оцінили огалаковку / Р якому стані знаходиться шлак/ порернули конвертер в бік зливу сталі і за допомогою наземно? торкрет - установки я шлакояиЯ гарнісаж в струмені нейтрального газу - носія азоту вдули 0,75 т порошку з фракцією 0,09мм не менш 90 ^. Після цієї операції шлак в кон вертері стая с ухим. В конвертер завалили 65 т лому і залили 195 т кавуну з температурою І548°К, який МТСТИР 0,87 * $і , 0,45 ^ Мп та 0,035 % S . Шихту продули киснем з загальною витратою 13500 мЗ. В процесі продурки р конвертер урели 17 т вапна. Метал на повалці містив 0,05 f С, 0,04 % Мп та 0,032 ^ S. Температ ура металу склала І923°К. Злили сталь марки З ПС, Вміст РеО у шлаку 17,1 %, МдО - 3,6 ^ і осногність шлаку 3,6. Вимірюрання товщини футеровки після перед початком і'зОзакінчення плавки, ароблент лазерним інтерсбе 5 рометром, показали знос вогнетривір ыеиш I мм. Візуально /по всі!* поверхні футеровки/ шлаковий гарнісак иепошкоджений. Вихід рідкот сталі скла в 90,5 %, витрати ка вун у - 829 кг/т, рапна-72,3 кг/т. Реалізація запропонованого способу в промисловому виробнитітві дозволяє змсшшти питому ритрату основного і додаткового матеріалів на риплавк у сталі на 10-15 ?, f збільшити гтт ^ктсть конвертера на 20-30 £. & Т а б л и и я Технологічні покажчики способів виробництва сталт Варіанти Q способів Відо bWMJ -H* __________ ^За пропонова ні ____________ І ___ І__ І _; _ 2 __^ 3_ H _ f __ І__ 5 _ Ч ___ шлак : присадок на кг Вугілля марки АСШу з,2 3,2 3,2 3,2 3,2 Вапно Щ 7,9 7,9 7,9 7j9 7ї 9 7j9 витрата порошка вуглецю і/а бо вогнетривкого матеріалу,здува- кг ємого у шлаковий -— о п то т R юъ гарнісач . ї 2 7 12 1,4) 12,& Те ж саме з ^ KJL -_ __ . фракиіегчО,05мм т на 10 - 1о % витрата То « с ам ^ з кг порошку фракиїєі > 0 S2QM M Т~ збільшується Витрата вапна на кг _ ^л л продувку ТГ 72,9 72,2 72,В 73,1 73,0 73,1 міст и в ч а вуні. ^ о ^7 о^ о^ O ^Q I o ^g о^ Мп •? 0,42 0,44 0,43 0,42 0,43 0,44 S % 0,032 0,033 0,031 0,032 0,034 0,031 3,2 Температура чавуну п °К Вміст в сталі на повалці : G М і г S ? Температура сталі °К Витрата чавуну J$fЗміст в шл а иі : FeO % МдО % ІЬАь % % Ї54ь 1553 1555 1550 1553 0,04 0,05 0,05 0,03 О,05 0,03 0,04 0,04 0,04 0,03 О,04 0,02 0,031 0,032 0,030 0,033 0,035 0,033 1925 1923 1933 1924 1922 1923 ^? Ь35 о40 ьЪ Ь40 и29 Ib,ii 3,7 Зміст в шлаиі од. 3,6 Вміст дірки % 0,033 в сталт В И ХІД рідкої сталі ? ь9,7 Знос футеровки мм/пл 1,2 17,1 3,6 15,4 3,6 17,1 4,и 15,1 3,5 17,3 5,2 3,6 0,031 3,5 0,029 3,5 0,031 3,6 3,5 0,033 0,031 90,5 0,7 b9,u 0,7 u9,4 *> 6 в9,5 °»7 Ь9,4 1,7.

ДивитисяДодаткова інформація

Назва патенту англійськоюMethod for steelmaking in converter

Автори англійськоюAnisimov Leonid Oleksandrovych, Brodskyi Serhii Serhiiovych, Makhnytskyi Viktor Oleksandrovych, Nesvit Volodymyr Vasyliovych, Ivko Volodymyr Viktorovych, Uchytel Lev Mykhailovych, Yermolenko Hanna Volodymyrivna, Derypasko Volodymyr Oleksiiovych

Назва патенту російськоюСпособ производства стали в конвертере

Автори російськоюАнисимов Леонид Александрович, Бродский Сергей Сергеевич, Махницкий Виктор Александрович, Нэсвит Владимир Васильевич, Ивко Владимир Викторович, Учитель Лев Михайлович, Ермоленко Анна Владимировна, Дерипаско Владимир Алексеевич

МПК / Мітки

МПК: C21C 5/28

Мітки: виробництва, конвертері, спосіб, сталі

Код посилання

<a href="https://ua.patents.su/6-31950-sposib-virobnictva-stali-u-konverteri.html" target="_blank" rel="follow" title="База патентів України">Спосіб виробництва сталі у конвертері</a>

Попередній патент: Спосіб профілактики і лікування нефролітіазу

Наступний патент: Лотерейний білет лотереї “райдуга+1″ та спосіб проведення гри системи лотерей “райдуга+1″

Випадковий патент: Котел