Теплообмінний пристрій-рекуператор для холодильних компресійних установок

Номер патенту: 97679

Опубліковано: 25.03.2015

Автори: Баклан Олег Всеволодович, Мостицький Андрій Васильович, Комаров Борис Валерійович, Каменівський Андрій Юрійович

Формула / Реферат

1. Теплообмінний пристрій-рекуператор для холодильних компресійних установок, що містить нагнітаючий і всмоктуючий трубопроводи, в каналі останнього розташований нагнітаючий трубопровід, який відрізняється тим, що додатково містить сердечник у вигляді циліндра, обичайку і криволінійний елемент, сердечник і обичайка розташовані співвісно і з зазором один до одного, а всмоктуючий трубопровід являє собою простір між ними у вигляді впускної камери, кільцеподібного каналу та випускної камери, криволінійний елемент являє собою трубку, що скручена у вигляді циліндричної спіралі, витки її розташовані на нагнітаючому трубопроводі з однаковим кроком з утворенням гвинтоподібного каналу між витками спіралі і сердечником й між витками спіралі і обичайкою, а нагнітаючий трубопровід виконаний у вигляді циліндричної спіралі з гвинтоподібним каналом всередині, витки спіралей останнього виконані з однаковим кроком з утворенням назовні почергово розташованих виступів з витків спіралі і западин між витками спіралі, і витки спіралі криволінійного елемента розташовані у взаємно перпендикулярних площинах до витків спіралі нагнітаючого трубопроводу, при цьому сердечник, обичайка, нагнітаючий трубопровід і криволінійний елемент виконані сталого перерізу, сердечник та обичайка виконані з корозійностійкої сталі, а нагнітаючий трубопровід і криволінійний елемент - з матеріалу з високим коефіцієнтом теплопровідності.

2. Пристрій за п. 1, який відрізняється тим, що співвідношення прохідних перерізів кільцеподібного каналу всмоктуючого трубопроводу та нагнітаючого трубопроводу дорівнює як 1,5-2,0, і співвідношення перерізів обичайки та сердечника дорівнює як 1,5-2,0.

3. Пристрій за п. 1, який відрізняється тим, що нагнітаючий трубопровід виконаний у вигляді основного і щонайменше одного допоміжного трубопроводів, скручених між собою вздовж загальної їх осі і виконаних з мідної трубки одного діаметра.

Текст

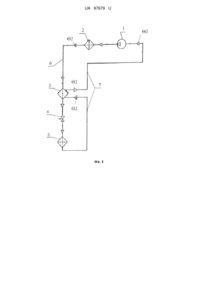

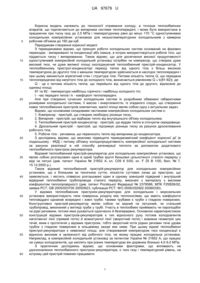

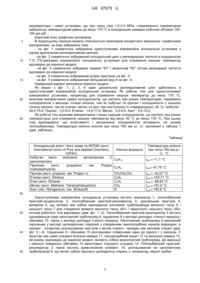

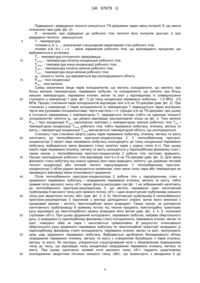

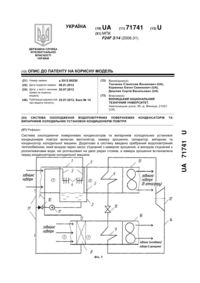

Реферат: Теплообмінний пристрій-рекуператор для холодильних компресійних установок містить нагнітаючий і всмоктуючий трубопроводи, в каналі останнього розташований нагнітаючий трубопровід. Додатково пристрій містить сердечник у вигляді циліндра, обичайку і криволінійний елемент. Сердечник і обичайка розташовані співвісно і з зазором один до одного, а всмоктуючий трубопровід являє собою простір між ними у вигляді впускної камери, кільцеподібного каналу та випускної камери. Криволінійний елемент являє собою трубку, що скручена у вигляді циліндричної спіралі, витки її розташовані на нагнітаючому трубопроводі з однаковим кроком з утворенням гвинтоподібного каналу між витками спіралі і сердечником й між витками спіралі і обичайкою. Нагнітаючий трубопровід виконаний у вигляді циліндричної спіралі з гвинтоподібним каналом всередині, витки спіралей останнього виконані з однаковим кроком з утворенням назовні почергово розташованих виступів з витків спіралі і западин між витками спіралі, і витки спіралі криволінійного елемента розташовані у взаємно перпендикулярних площинах до витків спіралі нагнітаючого трубопроводу. При цьому сердечник, обичайка, нагнітаючий трубопровід і криволінійний елемент виконані сталого перерізу. Сердечник та обичайка виконані з корозійностійкої сталі, а нагнітаючий трубопровід і криволінійний елемент - з матеріалу з високим коефіцієнтом теплопровідності. UA 97679 U (12) UA 97679 U UA 97679 U 5 10 15 20 25 30 35 40 45 50 55 60 Корисна модель належить до технології отримання холоду, а точніше теплообмінних апаратів, що підключаються до випарника системи теплопередачі, і може бути використана в працюючих при тиску газу до 2,5 МПа і температурному рівні до мінус 170 °С одноступеневих холодильних компресійних установках для низькотемпературних холодильників з камерою робочим об'ємом до 160 дм куб. Передумови створення корисної моделі З термодинаміки відомо, що принцип роботи холодильних систем оснований на фазових переходах - випарюванні та конденсації або інакше, в котрих використовується робоче тіло, що піддається тиску і випарюванню. Також відомо, що для досягнення високої продуктивності одноступеневій компресійній холодильній установці потрібен чи компресор, що створює дуже високий тиск, чи дуже великої площі охолоджуючий теплообмінний пристрій-конденсатор. У теплообмінному пристрої-конденсаторі перехід тепла від одного тіла з більш високою температурою до другого тіла з меншою температурою здійснюється в наслідок теплопередачі і при цьому змінюється агрегатний стан і структура тіла. Питома кількість тепла Q, що передана теплопередачею від нагрітого тіла до холодного тіла, визначається рівнянням Q = k(θ1-θ2)t, де: Q - це є питома кількість тепла, що перейшло від одного тіла до другого, віднесене до одиниці площі; θ1 та θ2 - температури найбільш горячого і найбільш холодного тіл; t - час передачі тепла і k - коефіцієнт теплопередачі. Але при створенні сучасних холодильних систем їх розробники обмежені габаритними розмірами холодильної системи, її масою і енергоємністю. Із згаданого слідує, що створення нових теплообмінних пристроїв компактних, малої площі являє собою одну з актуальних задач. Відомо, що основними складовими частинами компресійних холодильних систем є: 1. Компресор - пристрій, що створює необхідну різницю тиску. 2. Випарник - пристрій, що відбирає тепло від внутрішнього об'єму холодильника. 3. Теплообмінний пристрій-конденсатор - пристрій, що віддає тепло в оточуюче середовище. 4. Дросельний пристрій - пристрій, що підтримує різницю тиску за рахунок дроселювання робочого тіла. 5. Робоче тіло - речовина, що переносить тепло від випарника до конденсатора. З досліджень відомо, що можливо підвищити термодинамічний коефіцієнт корисної дії (в подальшому - ККД) і питому об'ємну холодопродуктивність компресійної холодильної системи за рахунок реалізації в ній способу регенерації теплоти за допомогою додаткового теплообмінного пристрою-рекуператора. Відомий теплообмінний пристрій-рекуператор для холодильних компресійних установок, що являє собою розташовані одна в одній трубки круглі безшовні цільнотянуті сталого перерізу з міді чи латуні (див. патент України № 31652 А, кл. С09 К 5/00, кл. F 25 В 1/00, бюл. № 7, 15.12.2000 p.). Також відомий теплообмінний пристрій-рекуператор для холодильних компресійних установок, що є близьким за технічною суттю, кількістю суттєвих ознак до пристрою, що заявляється, і містить співвісно розташовані один в одному зовнішній підвідний і внутрішній відвідний теплообмінні трубопроводи сталого перерізу, виконані з матеріалу з високим коефіцієнтом теплопровідності (див. патент Російської Федерації № 2378586, МПК F25B39/02, заявка РСТ: GB 2005/003700 20050923, публікація РСТ: WO 2006/032922 20060330). У відомих теплообмінних пристроях-рекуператорах для холодильних і морозильних установок використовують типи поверхонь розділу між теплоносіями, що мають коефіцієнти тепловіддачі однакові всередині і зовні труби; такими трубами є труби з гладкою поверхнею. Конструктивно пристрій-рекуператор являє собою чи мідний чи латунний, чи стальний трубопровід, виконаний у вигляді труба у трубі. Участь в теплообміні приймають чи пароподібні чи рідкі речовини, потоки яких рухаються одночасно й безперервно. Основною характеристикою конструкцій відомих пристроїв-рекуператорів є тип відносного руху потоків холодоагентів нагнітаючої лінії (прямий потік) й всмоктуючої лінії (зворотний потік) і взаємна геометрія цих течій, яким є протитечія у відомих пристроях, тобто зворотний потік рідких речовин тече удовж трубок з гладкою поверхнею в кільцевому зазорі між ними. При цьому відомі теплообмінні пристрої-рекуператори є невеликої площі, але створюваний компресором тиск конденсації є відносно високим в залежності від робочого тіла, на якому працює холодильна установка. Наприклад, в компресійній холодильній установці за патентом України № 31652 А, що працює на суміші холодоагентів, що киплять при різних температурах він дорівнює близько 4,0-6,0 МПа. З практичних досліджень відомо, що основними факторами, що впливають на удосконалення теплообмінного пристрою-рекуператора, є тиск газу і температурний рівень, на котрому цей пристрій повинен працювати. 1 UA 97679 U 5 10 15 20 25 30 35 40 45 50 55 60 В основу корисної моделі поставлена задача удосконалити теплообмінний пристрійрекуператор шляхом наявності нових деталей і елементів, їх нового розташування, форми, взаємного функціонального, конструктивного зв'язку і співвідношення забезпечити пристрою відносно незначні геометричні розміри, більшу компактність для холодильних компресійних установок, що працюють при тиску газу, що створює компресор у 1,5-2,5 МПа і температурному рівні до мінус 170 °С для низькотемпературних холодильників з холодильною камерою робочим об'ємом до 160 дм куб. Ця задача вирішується теплообмінним пристроєм-рекуператором для холодильних компресійних установок, що містить нагнітаючий і всмоктуючий трубопроводи, в каналі останнього розташований нагнітаючий трубопровід, згідно з корисною моделлю додатково містить сердечник у вигляді циліндра, обичайку і криволінійний елемент, сердечник і обичайка розташовані співвісно і з зазором один до одного, а всмоктуючий трубопровід являє собою простір між ними у вигляді впускної камери, кільцеподібного каналу та випускної камери, криволінійний елемент являє собою трубку, що скручена у вигляді циліндричної спіралі, витки її розташовані на нагнітаючому трубопроводі з однаковим кроком з утворенням гвинтоподібного каналу між витками спіралі і сердечником й між витками спіралі і обичайкою, а нагнітаючий трубопровід виконаний у вигляді циліндричної спіралі з гвинтоподібним каналом всередині, витки спіралей останнього виконані з однаковим кроком з утворенням назовні почергово розташованих виступів з витків спіралі і западин між витками спіралі, і витки спіралі криволінійного елемента розташовані у взаємно перпендикулярних площинах до витків спіралі нагнітаючого трубопроводу, при цьому сердечник, обичайка, нагнітаючий трубопровід і криволінійний елемент виконані сталого перерізу, сердечник та обичайка виконані з корозійностійкої сталі, а нагнітаючий трубопровід і криволінійний елемент - з матеріалу з високим коефіцієнтом теплопровідності. При цьому співвідношення прохідних перерізів кільцеподібного каналу всмоктуючого трубопроводу та нагнітаючого трубопроводу дорівнює як 1,5-2,0, і співвідношення перерізів обичайки та сердечника дорівнює як 1,5-2,0. При цьому нагнітаючий трубопровід виконаний у вигляді основного і щонайменше одного допоміжного трубопроводів, скручених між собою вздовж загальної їх осі і виконаних з мідної трубки одного діаметра. Першим аспектом цієї корисної моделі є наявність таких нових деталей, а саме: сердечника у вигляді циліндра, обичайки і криволінійного елемента, а також їх розташування і нова форма, а саме: сердечник і обичайка розташовані співвісно з утворенням між ними всмоктуючого трубопроводу у вигляді впускної камери, кільцеподібного каналута випускної камери. При цьому нагнітаючий трубопровід виконаний сталого перерізу і у вигляді циліндричних спіралей з утворенням гвинтоподібних каналів всередині, а назовні - почергово розташованих виступів і западин між виступами, витки спіралей виконані з однаковим кроком. При цьому криволінійний елемент виконаний сталого перерізу і з матеріалу з високим коефіцієнтом теплопровідності, витки спіралей криволінійного елемента розташовані у взаємно перпендикулярних площинах до витків нагнітаючого трубопроводу і виконані з однаковим кроком. При цьому сердечник і обичайка виконані сталого перерізу і з корозійностійкої сталі. Це дозволяє зменшити швидкість руху зворотного потоку низького тиску по висоті теплообмінника за рахунок впускної камери, кільцеподібного каналу та випускної камери, зменшити втрати тепла в оточуюче середовище за рахунок низької теплопровідності сердечника і обичайки, оптимізувати умови обміну тепла між прямим і зворотним потоками, при забезпеченні прийнятних значень гідравлічного опору підвищити коефіцієнт віддачі тепла і зменшити геометричні розміри. Сукупність згаданого вище і інших ознак корисної моделі забезпечує зменшення розмірів нагнітаючого трубопроводу по висоті, мале відношення діаметрів сердечника і обичайки до їх висоти при потрібній тепловій ефективності, тобто відповідні геометричні характеристики, відповідну загальну конфігурацію поверхонь, що передають тепло і відповідну компактність теплообмінного пристроюрекуператора і самої установки, що при тиску газу 1,5-2,5 МПа, створюваного компресором забезпечує температурний рівень до мінус 170 °С в холодильних камерах робочим об'ємом 120160 дм куб. Другим аспектом цієї корисної моделі є співвідношення нових деталей між собою, а саме: співвідношення прохідних перерізів кільцеподібного каналу всмоктуючого трубопроводу і нагнітаючого трубопроводу дорівнює як 1,5-2,0; співвідношення перерізів обичайки і сердечника дорівнює як 1,5-2,0. Це забезпечує зменшення розмірів нагнітаючого трубопроводу по висоті, мале відношення діаметрів сердечника і обичайки до їх висоти при потрібній тепловій ефективності, тобто відповідні геометричні характеристики, відповідну загальну конфігурацію поверхонь, що передають тепло і відповідну компактність теплообмінного пристрою 2 UA 97679 U 5 10 15 20 25 рекуператора і самої установки, що при тиску газу 1,5-2,5 МПа, створюваного компресором забезпечує температурний рівень до мінус 170 °С в холодильних камерах робочим об'ємом 120160 дм куб. Короткий опис графічних матеріалів. В подальшому корисна модель пояснюється прикладом конкретного виконання і графічними матеріалами, на яких зображено таке: - на фіг. 1 схематично зображена одноступенева компресійна холодильна установка з одним дросельним регенеративним циклом; - на фіг. 2 схематично зображений холодильний цикл з регенерацією теплоти в координатах T-S (TS-діаграма) компресійної холодильної установки для отримання низьких температур відповідно до корисної моделі; - на фіг. 3 схематично зображені прямий "θ1" і зворотний "θ2" потоки регенерації теплоти відповідно до корисної моделі; - на фіг. 4 схематично зображений розрір пристрою на фіг. 3; - на фіг. 5 схематично зображений збільшений вид А на фіг. 4; Найкращий варіант виконання корисної моделі. Як видно з фіг. 1, 2, 3, 4 один дросельний регенеративний цикл здійснюють в одноступеневій компресійній холодильний установці. Як робоче тіло для одноступеневої компресійної установки, наприклад для отримання низьких температур до мінус 170 °С, можливе використання суміші холодоагентів, що киплять при різних температурах, переважно холодоагентів з високою точкою кипіння, такі як ізобутан та пропан і холодоагенти з низькою точкою кипіння, такі як етилен, метан та азот при наступному їх співвідношенні, об.,%: Ізобутан 40,0-75,0; Пропан - 3,0-6,0; Етилен - 14,0-17,0; Метан - 3,0-6,0; Азот - 5,0-10,0. Як робоче тіло можливе використання і інших сумішей холодоагентів, що киплять при різних температурах для отримання низьких температур від мінус 40 °С до мінус 170 °С. При цьому слід враховувати, що властивості і витрачання холодоагентів впливають на розмір теплообмінника. Температури кипіння агентів при тиску 760 мм рт. ст. прописані у таблиці 1 (див. таблицю). Таблиця Холодильний агент і його назва за ІЮПАК (англ. International Union of Pure and Applied Chemistry, IUРАС) Ізобутан (англ. isobutane; метилпропан. 2метилпропан) Пропілен (англ. propylene, нім. Propen, methyleethylene) Пропан (англ. propane, нім. Propan n) Етилен (англ. Ethene) Етан (англ. Ethane) Метан (англ. Methane. Tetrahydridocarbon) Азот (лат. Nitrogenium, нім. Stickstoff) Хімічна формула Температура кипіння при тиску 760 мм рт. ст. °С С4Н10 tкип.=-11,7 °C С3Н6 tкип=-47,75 °C СН3СН2СН3 С2Н4 С2Н6 СН4 N tкип.=- 42,07 °С. tкип.=-103,71 °С tкип.=- 88,63 °C tкип.=-161,6 °С tкип=-195,8 °С 30 35 40 45 Одноступенева компресійна холодильна установка містить компресор 1, теплообмінний пристрій-конденсатор 2, теплообмінний пристрій-рекуператор 3, дросельний пристрій 4, випарник 5, що зв'язані між собою відповідною системою трубопроводів високого тиску 6 і низького тиску 7 для створення прямого високого тиску «θ1» і зворотного низького тиску «θ2» потоків робочого тіла відповідно (див. фіг. 1, 2). Теплообмінний пристрій-рекуператор 3 містить щонайменше один нагнітаючий трубопровід 8, сердечник 9 у вигляді циліндра сталого перерізу і обичайку 10, також у вигляді циліндра сталого перерізу. Нагнітаючий трубопровід 8 виконаний скрученим у вигляді циліндричних спіралей з утворенням гвинтоподібних каналів всередині, а назовні - почергово розташованих виступів з витків спіралі і западин між витками спіралі (див. фіг. 3 і 4). Сердечник 9 і обичайка 10 розташовані співвісними один до одного і з зазором. У просторі між ними утворені впускна камера 11, кільцеподібний канал 12 та випускна камера 13, які разом, відповідно до корисної моделі, являють собою всмоктуючий трубопровід. До верхньої і нижньої поверхонь обичайки 10 вмонтовані з'єднуючі штуцери 14. Теплообмінний пристрійрекуператор 3 також містить криволінійний елемент 15, розташований на нагнітаючому трубопроводі 8, що являє собою скручену циліндричну спіраль з, наприклад, мідної трубки. 3 UA 97679 U 5 10 15 20 25 30 35 40 45 50 55 60 Підведення і відведення теплоти описується TS-діаграмою через зміну ентропії S, де нижче позначено таке (див. фіг. 2): S - ентропія; при підведенні до робочого тіла теплоти його ентропія зростає, а при відведенні теплоти - зменшується; Т - температура; точками а, b, с,..., позначений стаціонарний характерний стан робочого тіла; лініями а-b, b-с і т.п. - зміни параметрів робочого тіла, що відповідають процесам, що відбуваються в установці; То - температура оточуючого середовища; Тконд п - температура початку конденсації робочого тіла; Тконд к - температура кінця конденсації робочого тіла; Ткип п - температура початку кипіння робочого тіла; Ткип к - температура кінця кипіння робочого тіла; q0 - кількість тепла, що віднімається від охолоджуваного об'єкту. Рконд - тиск конденсації Ркип - тиск кипіння. Суміш зазначених вище парів холодоагентів, що містить холодоагенти, що киплять при більш високих температурах, переважно ізобутан, та холодоагенти, що киплять при більш низьких температурах, переважно етилен, метан та азот у відповідному їх співвідношенні стискають у компресорі 1 (див. фіг. 1) до тиску конденсації переважно ізобутану - 1,5 МПа - 2,5 МПа. Процес стиснення парів холодоагентів відповідає лінії а-b на TS-діаграмі (див. фіг. 2). При стисненні у компресорі 1 парів холодоагентів їх температура Т підвищується через внутрішнє тертя між рухомими холодоагентами, тертя мастила і т.п. (процес а-b на TS-діаграмі); при цьому в оточуюче середовище з температурою Т о передається питома (тобто на одиницю кількості холодоагентів) теплота q0, що умовно відповідає заштрихованій площі на фіг. 2. Тиск кипіння Ркип і тиск конденсації Рконд однозначно пов'язані з температурою кипіння робочого тіла Т кип і температурою конденсації Тконд робочого тіла, тобто переважно ізобутану, етилену, метану та азоту, і температура конденсації Тконд визначається температурою об'єкту, що охолоджується. Стиснену і при стисненні нагріту суміш парів переважно ізобутану, етилену, метану та азоту нагнітають до теплообмінного пристрою-конденсатора 2. У теплообмінному пристроїконденсаторі 2 нагріті пари переважно ізобутану охолоджують до тиску конденсації переважно ізобутану; відбувається зміна фазового стану нагрітих парів у рідину (лінія b-с). При цьому нагріті пари переважно етилену, метану та азоту знаходяться у пароподібному фазовому стані і, таким чином, у теплообмінному пристрої-конденсаторі 2 робоче тіло частково зріджують. Процес охолодження робочого тіла відповідає лінії b-с-d на TS-діаграмі (див. фіг. 2). Для зміни фазового стану ізобутану від кожної одиниці його маси відводять теплоту, що дорівнює питомій теплоті конденсації або питомій теплоті пароутворення. У теплообмінному пристроїконденсаторі 2 об'єм рідини залишається незмінним, поки зміни тиску пара або температури не призведуть відповідні зміни інтенсивності зрідження. Після теплообмінного пристрою-конденсатора 2 робоче тіло у парорідинному стані з зрідженого переважно ізобутану і незріджених переважно етилену, метану та азоту, тобто прямий потік високого тиску «θ1» через фільтр-висушувач (на фіг. 1 не зображений) нагнітають до теплообмінного пристрою-рекуператора 3, що містить переважно один нагнітаючий трубопровід 8 високого тиску для прямого потоку «θ1» і один всмоктуючий трубопровід низького тиску для зворотного потоку «θ2» (див. фіг. 3, 4, 5). Нагнітаючий трубопровід 8 теплообмінного пристрою-рекуператора 3 скручений у вигляді циліндричної спіралі, витки якого виконані з однаковим кроком і містить гвинтоподібний канал всередині. Таким чином, за допомогою нагнітаючого трубопроводу 8 прямому потоку під тиском придають гвинтоподібну траєкторію руху відповідно до гвинтоподібного каналу всередині його витків (див. фіг. 3, 4, 5, позначені стрілками «θ1»). При цьому зріджений холодоагент, переважно ізобутан, набуває обертального руху, а незріджені (у пароподібному фазовому стані) холодоагенти, переважно етилен, метан та азот, поводять себе як пара і нагнітаються прямолінійно. В результаті інтенсивного обертального руху зрідженого переважно ізобутану по гвинтоподібній траєкторії незріджені (у пароподібному фазовому стані) холодоагенти, переважно етилен, метан та азот, пропускають крізь шар зрідженого переважно ізобутану. Відбувається дроблення безперервного об'єму незріджених переважно етилену, метану та азоту з утворенням бульбашок з парів етилену, метану та азоту. Як наслідок, утворюється структурований потік з обумовленим підвищенням тиску до тиску, що відповідає тиску конденсації незріджених переважно етилену, метану та азоту. При цьому одночасно прямий потік високого тиску «θ1» піддають додатковому охолодженню зворотним потоком низького тиску «θ2», що всмоктують з випарника 5 до 4 UA 97679 U 5 10 15 20 25 30 35 40 45 50 55 60 всмоктуючого трубопроводу (див. фіг. 3, 4, 5, позначений стрілками "θ2"). При такому додатковому охолодженні знижується температура прямого потоку високого тиску «θ1» і бульбашки з парів етилену, метану та азоту змішуються, лопаючись у рідині переважно ізобутану. Таким чином, відбувається додатковий процес конденсації, тобто повне зрідження робочого тіла перед дроселюванням. Процес додаткового охолодження прямого потоку високого тиску «θ1» відповідає лінії d-e на TS-діаграмі (див. фіг. 2). Далі здійснюють дроселювання додатково охолодженого і структурованого прямого потоку високого тиску «θ1». При дроселюванні крізь звуження прохідного каналу дросельного пристрою 4 здійснюється подальше незначне зниження температури, тобто переохолоджується, зберігаючи підвищений тиск. Дросельний пристрій 4 являє собою капілярну трубку сталого перерізу, де різність тиску конденсації Рконд і кипіння Ркип переважно ізобутану, етилену, метану та азоту забезпечується за рахунок гідравлічного опору по всій довжині капілярної трубки. Процес дроселювання повністю зріджених переважно ізобутану, етилену, метану та азоту відповідає лінії e-f на TS-діаграмі (див. фіг. 2). Капілярна трубка 4, що з'єднує лінії нагнітання і всмоктування, зрівноважує тиск у холодильній установці при зупинці компресора 1. Це сприяє розвантаженню компресора 1 в момент пуску і дозволяє використовувати електродвигуни з невисоким пусковим моментом. З дросельного пристрою 4 під дією розрідження, створюваного у всмоктуючому трубопроводі компресора 1 (на фіг. не зображений), переохолоджений з підвищеним тиском потік зріджених холодоагентів, переважно з ізобутану, етилену, метану та азоту, нагнітають до випарника 5. При розрідженні у випарнику 5 відбувається кипіння (випаровування) рідких холодоагентів, що киплять при більш високій температурі кипіння, переважно ізобутану, повністю до пароподібного стану (див. фіг. 2, лінії f-g на TS-діаграмі). При випаровуванні холодоагенти відбирають тепло від об'єкту, що охолоджується. Процес випарування - це є термодинамічний процес, при якому в результаті відбувається поглинання молекулами рідини теплової енергії. При випаруванні відбувається швидка зміна об'єму рідини переважно ізобутану, а необхідна для кипіння теплота віднімається від охолоджуваного об'єкта, завдяки чому цей об'єкт охолоджується з відповідним зниженням температури до мінус 170 °С. Процес нагрівання робочого тіла і часткового його випарування відповідає лінії f-g на TS-діаграмі (див. фіг. 2). З випарника 5 робоче тіло всмоктують зворотним потоком низького тиску «θ2» до теплообмінного пристрою-рекуператора 3. У теплообмінному пристрої-рекуператорі 3 зворотний потік низького тиску «θ2» додатково нагрівають прямим потоком високого тиску «θ1» (див. фіг. 2, лінія g-h на TS-діаграмі). Об'єм рідини у зворотному потоці низького тиску «θ2» залишається незмінним, поки зміни тиску пара або температури не призведуть відповідні зміни інтенсивності випарування. Як зображено на фіг. 3, 4 у теплообмінному пристрої-рекуператорі 3, саме у кільцеподібному каналі 12 всмоктуючого трубопроводу, зворотний потік «θ2» направляють по криволінійних поверхнях витків, утворених скрученим нагнітаючим трубопроводом 8 і криволінійним елементом 15 на ньому, що являє собою скручену циліндричну спіраль, і їх витки розташовані у взаємно протилежних площинах. Як наслідок, холодоагенти, що випарувалися, переважно ізобутан, поводять себе як пара і всмоктуються прямолінійно, а холодоагенти, що не випарувалися (тобто у стані рідини), набувають інтенсивний обертальний рух по гвинтоподібній траєкторії у каналі між витками спіралі криволінійного елемента 15 і сердечником 9 та між його витками і обичайкою 10, яку придають витки спіралі криволінійного елемента 15. В результаті холодоагенти, що випарувалися (тобто у стані вологого пару), пропускають крізь шар холодоагентів, що не випарувалися, переважно етилен, метан та азот. Відбувається розрив безперервного парорідинного зворотного потоку низького тиску «θ2» і дроблення холодоагентів, що не випарувалися, переважно етилену, метану та азоту, на бульбашки. Під дією розрідження, створюваного у всмоктуючому трубопроводі компресора 1, рідина і бульбашки протікають з відносно великою швидкістю у кільцеподібному каналі 12 всмоктуючого трубопроводу по криволінійних поверхнях двох скручених між собою нагнітаючого трубопроводу 8 і криволінійного елемента 15 на ньому, тобто через перепони, які являють собою почергово розташовані виступи їх спіралей і западини між виступами їх спіралей, а також у гвинтоподібному каналі, що утворений витками спіралі криволінійного елемента 15 між нагнітаючим трубопроводом 8 і сердечником 9 та між нагнітаючим трубопроводом 8 обичайкою 10. В наслідок цього у зворотному потоці «θ2» відбувається утворення порожнин, тобто розрідження, в які виділяються бульбашки переважно етилену, метану та азоту. Бульбашки переважно етилену, метану та азоту стискають одна одну, утворюються бульбашки більших розмірів і лопаються. Відбувається обумовлене падіння тиску у зворотному потоці «θ2» до 5 UA 97679 U 5 10 15 20 25 30 35 40 45 тиску, що відповідає тиску пароутворення. Таким чином, у кільцеподібному каналі 12 всмоктуючого трубопроводу теплообмінного пристрою-рекуператора 3 одночасно відбувається місцеве додаткове пароутворення, що виникає після випарника 5, а необхідне тепло для повного випарування холодоагентів віднімається від їх прямого потоку високого тиску «θ1» і через внутрішнє тертя між рухомими холодоагентами. Процес додаткового нагрівання зворотного потока «θ2» відповідає лінії h-а на TS-діаграмі (див. фіг. 2). І, як результат, перенагріта паро-рідинна суміш холодоагентів випаровується повністю перед повторним стисненням. Після теплообмінного пристрою-рекуператора 3 зворотний потік «θ2» всмоктується компресором 1 на повторне стиснення. У компресор 1 всмоктується пар з тиском Ро і температурою То. При зупинці компресора 1 відбувається вирівнювання тиску у теплообмінному пристроїконденсаторі 2 і випарнику 5, тобто Рконд ≈ Р0, що обумовлене наявністю дросельного пристрою 4. При запуску компресора 1 тиск нагнітання підвищується не миттєво, а поступово до досягнення номінального значення тиску конденсації. Струм, що використовує електродвигун компресора 1, поступово росте одночасно з ростом тиску нагнітання. Таким чином, відповідно до корисної моделі теплообмінний пристрій-рекуператор 3 є двофазним і працює у замкнутому конденсаторно-випарувальному циклі. Нагнітаючий трубопровід 8 виконаний з мідної трубки діаметром до 8 мм і довжиною до 10000 мм, тобто з дуже малим відношенням площини перерізу до його довжини. Сердечник 9 і обичайка 10 виконані з корозійностійкої сталі з товщиною стінки 0,15 мм - 0,25 мм для зменшення притоку тепла і зменшення втрат тепла за рахунок теплопровідності сердечника 9 і обичайки 10. Криволінійний елемент 15 виконаний з мідної трубки діаметром до 2,0 мм і довжиною до 120000 мм. Можливий варіант виконання нагнітаючого трубопроводу 8 з двох трубопроводів з мідної трубки внутрішнім діаметром 4 мм - основного і одного допоміжного. Експериментально встановлені геометричними характеристики, що визначають віддачу тепла і гідравлічний опір у впускній камері 11, кільцеподібному каналі 12 та випускній камері 13 зворотному потоку низького тиску, тобто число рядів трубопроводів 8, їх діаметр і крок витків спіралей. Наявність перепаду тиску забезпечує безперервну циркуляцію робочого тіла у контурі двофазного теплообмінного пристрою-рекуператорі 3. Участь в обміні тепла приймають речовини, потоки яких рухаються одночасно й безперервно. Основною характеристикою такої конструкції теплообмінника є тип відносного руху потоків холодоагентів прямого високого тиску й зворотного низького тиску, взаємна геометрія цих течій: протитечія, багатоходова течія, тобто корисною моделлю змінений характер обтікання трубопроводів, що дає можливість збільшити коефіцієнт тепловіддачі, завдяки чому він стає більш компактним. Це дозволяє збільшити продуктивність теплообмінного пристрою-рекуператорі 3, а також попередити попадання рідкого холодильного агента до компресора 1. Таким чином, цей теплообмінний пристрій-рекуператор забезпечує відповідні геометричні розміри і компактність низькотемпературному холодильнику з холодильною камерою об'ємом 120-160 дм куб при тиску конденсації 1,5-2,5 МПа, створюваного компресором і температурному рівні до мінус 170 °С. Інші аспекти та характеристики цієї корисної моделі можуть бути з'ясовані через вивчення графічних матеріалів та формули корисної моделі. ФОРМУЛА КОРИСНОЇ МОДЕЛІ 50 55 60 1. Теплообмінний пристрій-рекуператор для холодильних компресійних установок, що містить нагнітаючий і всмоктуючий трубопроводи, в каналі останнього розташований нагнітаючий трубопровід, який відрізняється тим, що додатково містить сердечник у вигляді циліндра, обичайку і криволінійний елемент, сердечник і обичайка розташовані співвісно і з зазором один до одного, а всмоктуючий трубопровід являє собою простір між ними у вигляді впускної камери, кільцеподібного каналу та випускної камери, криволінійний елемент являє собою трубку, що скручена у вигляді циліндричної спіралі, витки її розташовані на нагнітаючому трубопроводі з однаковим кроком з утворенням гвинтоподібного каналу між витками спіралі і сердечником й між витками спіралі і обичайкою, а нагнітаючий трубопровід виконаний у вигляді циліндричної спіралі з гвинтоподібним каналом всередині, витки спіралей останнього виконані з однаковим кроком з утворенням назовні почергово розташованих виступів з витків спіралі і западин між 6 UA 97679 U 5 10 витками спіралі, і витки спіралі криволінійного елемента розташовані у взаємно перпендикулярних площинах до витків спіралі нагнітаючого трубопроводу, при цьому сердечник, обичайка, нагнітаючий трубопровід і криволінійний елемент виконані сталого перерізу, сердечник та обичайка виконані з корозійностійкої сталі, а нагнітаючий трубопровід і криволінійний елемент - з матеріалу з високим коефіцієнтом теплопровідності. 2. Пристрій за п. 1, який відрізняється тим, що співвідношення прохідних перерізів кільцеподібного каналу всмоктуючого трубопроводу та нагнітаючого трубопроводу дорівнює як 1,5-2,0, і співвідношення перерізів обичайки та сердечника дорівнює як 1,5-2,0. 3. Пристрій за п. 1, який відрізняється тим, що нагнітаючий трубопровід виконаний у вигляді основного і щонайменше одного допоміжного трубопроводів, скручених між собою вздовж загальної їх осі і виконаних з мідної трубки одного діаметра. 7 UA 97679 U 8 UA 97679 U 9 UA 97679 U Комп’ютерна верстка Д. Шеверун Державна служба інтелектуальної власності України, вул. Урицького, 45, м. Київ, МСП, 03680, Україна ДП “Український інститут промислової власності”, вул. Глазунова, 1, м. Київ – 42, 01601 10

ДивитисяДодаткова інформація

Автори англійськоюMostytskyi Andrii Vasyliovych, Baklan Oleh Vsevolodovych

Автори російськоюМостицкий Андрей Васильевич, Баклан Олег Всеволодович

МПК / Мітки

МПК: F25B 39/02, F25B 1/00, F28D 7/14

Мітки: теплообмінний, холодильних, компресійних, установок, пристрій-рекуператор

Код посилання

<a href="https://ua.patents.su/12-97679-teploobminnijj-pristrijj-rekuperator-dlya-kholodilnikh-kompresijjnikh-ustanovok.html" target="_blank" rel="follow" title="База патентів України">Теплообмінний пристрій-рекуператор для холодильних компресійних установок</a>

Попередній патент: Спосіб отримання низьких температур

Наступний патент: Спосіб раннього прогнозування ризику формування рефрактерного перебігу ювенільного ревматоїдного артриту

Випадковий патент: Спосіб розвантаження великотоннажного морського судна