Пристрій і спосіб відновної обробки для одержання металевого заліза

Номер патенту: 97984

Опубліковано: 10.04.2012

Автори: Ехара Нобуо, Сатоу Юзуру, Тецуяма Іссу, Касіо Сігекі

Формула / Реферат

1. Пристрій відновної обробки для одержання металевого заліза відновленням оксиду цинку і/або заліза за допомогою термічної обробки цинковмісного оксиду заліза або оксиду заліза, відновним матеріалом у відновній печі, яка містить:

пристрій для розбризкування охолодної води,

пристрій керування, виконаний з можливістю регулювання роботи пристрою для розбризкування охолодної води для підтримування постійної температури всередині відновлювальної печі,

при цьому відновлювальна піч призначена для подачі щонайменше одного з відходів, одержаних в результаті утилізації автомобілів, подрібнених у пил домашніх електроприладів, пластмасових відходів, одержаного з відходів палива, одержаного із пластмасових і паперових відходів палива, шламу, масляного бруду, тирси, волокнистих відходів, гумових відходів, а також тваринних і рослинних відходів, як відновного матеріалу і як нагрівального матеріалу, з можливістю здійснення відновної обробку з використанням зазначеного вище матеріалу як джерела тепла та без використання допоміжного палива.

2. Пристрій за п. 1, в якому відновна піч являє собою обертову випалювальну піч.

3. Пристрій за п. 1, в якому додатково у відновну піч подають матеріал, що містить Са.

4. Пристрій за п. 1, в якому цинковмісний оксид заліза або оксид заліза подають у відновну піч після гранулювання.

5. Спосіб відновної обробки для одержання металевого заліза відновленням оксиду цинку та/або заліза за допомогою термічної обробки цинковмісного оксиду заліза або оксиду заліза, відновним матеріалом у відновній печі, що включає етапи, на яких:

подають щонайменше одне з відходів, одержаних в результаті утилізації автомобілів, подрібнених у пил домашніх електроприладів, пластмасових відходів, одержаного з відходів палива, одержаного із пластмасових і паперових відходів палива, шламу, масляного бруду, тирси, волокнистих відходів, гумових відходів, а також тваринних і рослинних відходів, у відновну піч як відновний матеріал і як нагрівальний матеріал,

здійснюють відновну обробку з використанням зазначеного матеріалу як джерела тепла без використання допоміжного палива, і

регулюють, з використанням пристрою керування, роботу пристрою для розбризкування охолодної води підтримання постійної температури всередині відновної печі.

Текст

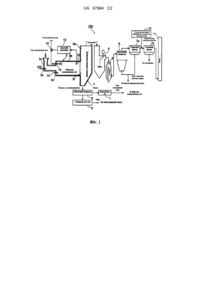

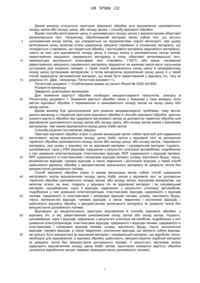

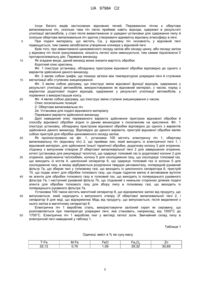

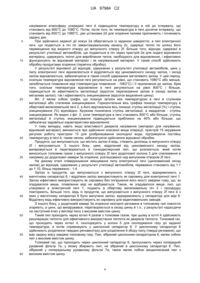

Реферат: У відновну піч, в яку завантажений цинковмісний оксид заліза або оксид заліза, подають щонайменше одне з відходів, одержаних в результаті утилізації автомобілів, подрібнених у пил домашніх електроприладів, пластмасових відходів, одержаного з відходів палива, одержаного із пластмасових і паперових відходів палива, шламу, масляного бруду, тирси, волокнистих відходів, гумових відходів, а також тваринних і рослинних відходів, як відходи, які можуть бути ефективно використані як відновний матеріал і нагрівальний матеріал, що виробляє тепло, необхідне для відновлення, здійснюючи, таким чином, відновну обробку з використанням зазначеного матеріалу як джерела тепла та без використання допоміжного палива, одержуючи в результаті металеве залізо відновленням оксиду цинку й/або заліза з одночасним зниженням вартості обробки (зниження виробничих витрат завдяки невикористанню допоміжного палива). UA 97984 C2 (12) UA 97984 C2 UA 97984 C2 5 10 15 20 25 30 35 40 45 50 55 Даний винахід стосується пристрою відновної обробки для відновлення цинковмісного оксиду заліза або оксиду цинку, або оксиду заліза, і способу відновної обробки. Відомі способи витягування цинку із цинковмісного оксиду заліза з використанням обертової випалювальної печі. Наприклад, оброблюваний матеріал являє собою пил, що містить цинковмісний оксид заліза, що утворюється на підприємствах чорної металургії, при цьому витягування цинку включає етапи одержання змішаної сировини, в основному матеріалу, що складається з сировини, що піддається обробці, і вуглецевого матеріалу (відновного матеріалу), такого як кокс для відновлення оксиду цинку й оксиду заліза в цинковмісному оксиді заліза; завантаження змішаного сировинного матеріалу в топку обертової випалювальної печі, температура внутрішньої атмосфери якої становить 1100°С або вище; нагрівання завантаженого змішаного сировинного матеріалу працюючої на важкому маслі-кисні пальником (установка для згоряння палива), у такий спосіб відновлюючи оксид цинку в цинковмісному оксиді цинку вуглецевим матеріалом, а потім випарюючи відновлений оксид цинку й у такий спосіб одержуючи залізовмісний матеріал, що може бути завантажений у відновну піч, таку як доменна піч. (Див., наприклад, Патентний документ 1). Патентний документ 1: Опублікована заявка на патент Японії № 2002-241850. Розкриття винаходу Завдання, розв'язувані винаходом Для зниження вартості обробки необхідно використовувати технологію, описану в Патентному документі 1. Зниження вартості обробки також є бажаним у тому випадку, коли метою відновної обробки є перемикання із цинковмісного оксиду заліза на оксид цинку або оксид заліза. Даний винахід був удосконалений для рішення вищевикладеної проблеми, тому метою даного винаходу є створення пристрою відновної обробки й способу відновної обробки, здатних знизити вартість обробки при одержанні металевого заліза за допомогою термічної обробки для відновлення цинковмісного оксиду заліза або оксиду цинку, або оксиду заліза разом з відновним матеріалом, тим самим відновлюючи оксид цинку й/або заліза. Способи рішення поставлених завдань Пристрій відновної обробки згідно із даним винаходом являє собою пристрій для одержання металевого заліза відновленням оксиду цинку й/або заліза у відновній печі за допомогою термічної обробки цинковмісного оксиду заліза або оксиду цинку, або оксиду заліза, і відновного матеріалу, при цьому у відновну піч як відновний матеріал і нагрівальний матеріал подають, щонайменше, одне з ASR (відходів, одержаних у результаті утилізації автомобілів), подрібнених у пил домашніх електроприладів, пластмасових відходів, RDF (одержаного з відходів палива), RPF (одержаного із пластмасових і паперових відходів палива), шламу, масляного бруду, тирси, волокнистих відходів, гумових відходів, а також тваринних і рослинних відходів, у такий спосіб здійснюючи відновну обробку з використанням зазначеного матеріалу як джерела тепла без використання допоміжного палива. Спосіб відновної обробки згідно із даним винаходом являє собою спосіб одержання металевого заліза відновленням оксиду цинку й/або заліза у відновній печі за допомогою термічної обробки цинковмісного оксиду заліза, або оксиду заліза, відновним матеріалом, що включає етапи, на яких: подають у відновну піч як відновний матеріал і як нагрівальний матеріал, щонайменше, одне з відходів, одержаних у результаті утилізації автомобілів, подрібнених у пил домашніх електроприладів, пластмасових відходів, одержаного з відходів палива, одержаного із пластмасових і паперових відходів палива, шламу, масляного бруду, тирси, волокнистих відходів, гумових відходів, а також тваринних і рослинних відходів; і здійснюють відновну обробку з використанням зазначеного матеріалу як джерела тепла без використання допоміжного палива. Відповідно до вищеописаного пристрою відновлення й способу відновної обробки, у відновну піч, в яку завантажений цинковмісний оксид заліза або оксид заліза, подають, щонайменше, одне з відходів, одержаних у результаті утилізації автомобілів, подрібнених у пил домашніх електроприладів, пластмасових відходів, одержаного з відходів палива, одержаного із пластмасових і паперових відходів палива, шламу, масляного бруду, тирси, волокнистих відходів, гумових відходів, а також тваринних і рослинних відходів, що являють собою відходи, які можуть бути використані як відновний матеріал і нагрівальний матеріал, що виробляє тепло, необхідне для відновлення, а відновну обробку здійснюють, використовуючи подібний матеріал як джерело тепла без використання допоміжного палива. У результаті, металеве залізо одержують відновленням оксиду цинку й/або заліза, одночасно знижуючи вартість обробки (зниження виробничих витрат завдяки невикористанню допоміжного палива). 1 UA 97984 C2 5 10 15 20 25 30 35 40 45 50 Існує багато видів застосовних відновних печей. Переважною піччю є обертова випалювальна піч, оскільки така піч легко приймає навіть відходи, одержані в результаті утилізації автомобілів, у стані після вивантаження зі шрединг-установки для одержання пилу й оскільки обертова випалювальна піч здатна створювати адекватну відновну атмосферу в печі. При подачі матеріалу, що містить Са, у відновну піч основність у відновній печі підвищується, тим самим запобігаючи утворенню клінкера у відновній печі. Крім того, при завантаженні цинковмісного оксиду заліза або оксиду цинку, або оксиду заліза у відновну піч після гранулювання, кількість леткої золи зменшується, тим самим підсилюючи її протирозсіювальну дію. Перевага винаходу Як згадане вище, даний винахід може знизити вартість обробки. Короткий опис креслень Фіг. 1 ілюструє установку, обладнану пристроєм відновної обробки відповідно до одного з варіантів здійснення даного винаходу. Фіг. 2 являє собою графік, що показує зв'язок між температурою усередині печі й ступенем металізації або ступенем знецинкування. Фіг. 3 являє собою діаграму, що ілюструє зміни відновної функції відходів, одержаних у результаті утилізації автомобілів, використовуваних як відновний матеріал, з часом, поряд з варіантом додаткової подачі відходів, одержаних у результаті утилізації автомобілів, у порівнянні з використашшм коксу. Фіг. 4 являє собою діаграму, що ілюструє зміни ступеня знецинкування з часом. Опис посилальних позицій 2: Обертова випалювальна піч 2е: Установка для подачі відновного матеріалу Переважні варіанти здійснення винаходу Далі наведений опис переважного варіанта здійснення пристрою відновної обробки й способу відновної обробки згідно із даним винаходом з посиланням на креслення. Фіг. 1 ілюструє установку, обладнану пристроєм відновної обробки відповідно до одного з варіантів здійснення даного винаходу. Відповідно до даного варіанта, пристрій відновної обробки являє собою пристрій для обробки цинковмісного оксиду заліза. Як проілюстровано на фіг. 1, установка 100 містить електричну піч 1, обертову випалювальну піч (відновну піч) 2, що приймає пил, який виходить із електричної печі 1, і відновний матеріал, для здійснення їхньої термічної обробки, додаткову колону 3 для згоряння, з'єднану з випускним отвором 2f обертової випалювальної печі 2 для завершення згоряння, котел (установка для рекуперації теплоти), що одержує топковий газ із додаткової колони 3 для згоряння, здійснюючи теплообмін, колону 5 для охолодження газу, що охолоджує топковий газ, що виходить із котла 4, циклонний сепаратор 6, що одержує топковий газ із колони 5 для охолодження газу, в якому відбувається розділення твердих речовин/газу, попередній рукавний фільтр 7а, що збирає пил у топковому газі, що виходить із циклонного сепаратора 6, пристрій 10, що подає агент для обробки топкового газу, що подає гідратне вапно й активоване вугілля як агенти для обробки топкового газу в топковий газ, що виходить із попереднього рукавного фільтра 7а, і наступний рукавний фільтр 7b, що з'єднаний з нижньою стороною ділянки подачі агента для обробки топкового газу для збору пилу в топковому газі, що виходить із попереднього рукавного фільтра 7а. Установка 100 також містить магнітний сепаратор 8, що відокремлює залізо від продукту, що випускається, який надходить з випускного отвору 2f обертової випалювальної печі 2, і сепаратор 9 для міді, що відокремлює Мідь від продукту, що випускається, після видалення з нього заліза в магнітному сепараторі 8. Електрична піч 1 виробляє сталь, використовуючи залізний скрап як сировину, що розплавляється при температурі усередині печі, яка становить, наприклад, від 1500°С до 1700°С. Електрична піч 1 виробляє пил у вигляді леткої золи. Звичайний склад пилу в електричній печі наведений у таблиці 1. Таблиця 1 Одиниці: вміст в % яа суху масу T-Fe 22,12 M-Fe 0,76 FeO 1,09 2 Fe2O3 29,32 Zn 30,69 UA 97984 C2 5 10 15 20 25 30 35 Як видно з таблиці 1, пил в електричній печі містить близько 22% загальної кількості заліза (T-Fe), близько 0,8% металевого заліза (M-Fe), близько 30% оксиду заліза й близько 30% цинку, що становить більшу кількість цинковмісного оксиду заліза. У результаті, пил з електричної печі відправляють у плавильну піч для кольорових металів як відходи. Обертова випалювальна піч 2 має обертовий кожух 2а циліндричної форми, встановлений поперек, і розташований з нахилом долілиць від передньої частини (ліва сторона креслення) із вхідним отвором до задньої частини (права сторона креслення) з випускним отвором. Деякі види обертових випалювальних печей 2 розташовані горизонтально. Передня частина кожуха 2а обертової випалювальної печі 2 герметично ізольована опорою 2b для передньої частини як нерухомий елемент, і підтримується з можливістю обертання. При підтримці під час обертання задню частину кожуха 2а обертової випалювальної печі 2 вставляють у додаткову колону 3 для згоряння як нерухомий елемент. Через опору 2b для передньої частини проходить завантажувальний канал 2с, що подає пил з електричної печі 1 в обертову випалювальну піч 2; через неї також проходить пристрій 2d для спалювання палива, у якому згоряє таке паливо, як важке масло, що змішується з повітрям для згоряння, яке подається в обертову випалювальну піч. Пристрій 2d для спалювання палива попередньо нагріває внутрішню атмосферу печі під час початку роботи печі до температури відновлення усередині описаної нижче печі. Як тільки температура усередині печі підвищується до температури відновлення й обробка починається (досягає потрібного рівня), дія пристрою 2d для спалювання палива припиняється. Температуру усередині печі визначає температурний датчик 12 (засіб одержання інформації про температуру), розташований поблизу випускного отвору 2f. Завантажувальний канал 2с обладнаний пристроєм 2е для подачі відновного матеріалу. Пристрій 2е для подачі відновного матеріалу призначений для подачі відновного матеріалу в задане місце для вдмухування в піч без припинення роботи обертової випалювальної печі 2. Більше того, через опору 2b для передньої частини проходить пристрій 13 для розбризкування охолодної води, що розприскує охолодну воду в печі. Обертова випалювальна піч 2 обладнана пристроєм 15 керування, що регулює роботу пристрою 13 для розбризкування охолодної води таким чином, щоб підтримувати постійну температуру в печі на підставі температури, обумовленої температурним датчиком 12. Пристрій 15 керування регулює кількість води, що розприскується, відкриваючи/закриваючи й регулюючи ступінь відкриття клапана 14 на лінії для охолодної води з метою подачі охолодної води в пристрій 13 для розбризкування охолодної води, тим самим підтримуючи постійну температуру в печі. Відновний матеріал, що подається з вищеописаного пристрою 2е для подачі відновного матеріалу, являє собою відходи, одержані в результаті утилізації автомобілів, у тому випадку, коли необхідна їхня обробка відповідно до Закону про утилізацію автомобілів. Відходи, одержані в результаті утилізації автомобілів, є сортованими або не сортованими. Звичайний склад відходів, одержаних у результаті утилізації автомобілів, наведений у таблиці 2. Таблиця 2 Одиниці: % Вода 16,9 Зола 28,5 Леткі речовини 50,8 Зв'язаний вуглець 3,8 40 45 50 Як показано в таблиці 2, відходи, одержані в результаті утилізації автомобілів, містять більші кількості летких речовин, таких як водень і вуглеводні, приблизно до 50%, але при цьому містять невелику кількість зв'язаного вуглецю, що становить близько 4%. Відходи, одержані в результаті утилізації автомобілів, містять відносно більші кількості міді. Обертова випалювальна піч 2, в яку подають пил з електричної печі й відходи, одержані в результаті утилізації автомобілів, працює в заданих умовах при концентрації О 2, що становить 5% на суху масу або менше, у топковому газі у випускному отворі 2f таким чином, щоб підтримувати відновну атмосферу в печі й температуру відновлення в печі, що складає від 800°С до 1080°С, таким чином, щоб запобігти плавленню міді. Під час роботи при зазначеній температурі в обертовій випалювальній печі 2 відбувається відновлення у твердому стані (а не в розплавленому стані). При використанні описаного виду обертової випалювальної печі 2 спочатку, під час запуску печі, вводять у дію установку 2d для згоряння палива для його спалювання, у результаті чого одержують високотемпературними, утвореними продуктами згоряння робочий газ, попередньо 3 UA 97984 C2 5 10 15 20 25 30 35 40 45 50 55 60 нагріваючи атмосферу усередині печі й підвищуючи температуру в ній до інтервалу, що становить від 800°С до 1080°С. Потім, після того, як температура в печі досягне інтервалу, що становить від 800°С до 1080°С, дію установки 2d для згоряння палива припиняють і починають задану дію. При здійсненні заданої дії кожух 2а обертається із заданою швидкістю, а пил електричної печі, що подається в піч по завантажувальному каналу 2с, одержує тепло по шляху його переміщення від вхідного отвору до випускного отвору 2f. Більше того, відходи, одержані в результаті утилізації автомобілів, що подаються в піч через пристрій 2е для подачі відновного матеріалу, одержують тепло для вироблення тепла, необхідного для відновлення, і ефективно функціонують як відновний матеріал і як нагрівальний матеріал. У такий спосіб здійснюють обробку продуктами згоряння (термічну обробку). У результаті відновної дії відходів, одержаних у результаті утилізації автомобілів, цинк у пилу електричної печі відновлюється й відділяється від цинковмісного оксиду заліза, і оксид заліза відновлюється, забезпечуючи в такий спосіб одержання металевого заліза. У цей період, оскільки температура відновлення печі регулюється на рівні, що становить 1080°С або менше, запобігається плавлення міді (температура плавлення - 1083°С) і її прилипання до заліза. Крім того, оскільки температура відновлення в печі регулюється на рівні 800°С і більше, підвищується як ефективність металізації (відсоток перетворення заліза в оксиді заліза в металеве залізо), так і ефективність знецинкування (відсоток видалення цинку). Фіг. 2 являє собою графік, що показує зв'язок між температурою в печі й ступенем металізації або степенем знецинкування. Горизонтальна вісь графіка показує температуру в обертовій випалювальній печі 2, а його вертикальна вісь показує ступінь металізації (%) і ступінь знецинкування (%) відповідно. Кружком позначена ступінь металізації, а квадратом - ступінь знецинкування. Як видно з фіг. 2, коли температура в печі становить 800°С або більше, ступінь металізації й ступінь знецинкування підвищуються приблизно на 40% або більше, що забезпечує задовільні характеристики відновлення. У тому випадку, навіть якщо властивості джерела нагрівання (матеріал для нагрівання, відновний матеріал) змінюються при здійсненні описаної вище операції, пристрій 15 керування регулює роботу пристрою 13 для розбризкування охолодної води, підтримуючи постійну температуру в печі й, таким чином, забезпечуючи здійснення відновної обробки. Продукти, що випускаються, що містять залізо й мідь, стікають долілиць із випускного отвору 2f і випускаються. З іншого боку, цинк, відділений від цинковмісного оксиду заліза, випаровується й перетворюється в тонкодисперсний пил, що розсіюється, який потім виноситься топковим газом з випускного отвору 2f печі додаткової колони 3 для спалювання в напрямку до додаткової камери 3а згоряння, розташованої над випускним отвором 2f печі. На даному етапі співвідношення змішування пилу електричної печі (цинковмісний оксид заліза) до відходів, одержаних у результаті утилізації автомобілів, переважно становить від 1:1 до 1:10, більш переважно - 1:4. Залізо із продуктів, що випускаються з випускного отвору 2f печі, відокремлюють у магнітному сепараторі 8, і відділене залізо використовують як сировину для електричної печі 1. Залізо ефективно використовують як сировину без погіршення його якості завдяки тому, що, як згадувалося вище, плавлення міді не відбувається. Також, як згадувалося вище, пил, що утворився в електричній печі 1, подають в обертову випалювальну піч 2 і процедуру повторюють. Більше того, мідь із продуктів, що випускаються з випускного отвору 2f печі й з яких у магнітному сепараторі 8 було вилучене залізо, відокремлюють у сепараторі для міді 9. Відділену мідь ефективно використовують як сировину для мідеплавильних заводів. З іншого боку, у додатковій камері 3а згоряння незгорілі речовини в топковому газі повністю згоряють, а цинк, що випарувався, перетворюється в оксид цинку й т.п., у результаті надходячи на наступний етап у вигляді пилу з високим вмістом цинку. Такий пил проходить через котел 4 разом з топковим газом, при цьому в котлі 4 здійснюють рекуперацію теплоти для ефективного використання теплоти як джерела теплоти. Топковий газ, що проходить через котел 4, охолоджують у колоні 5 для охолодження газу до заданої температури, а потім спрямовують у циклонний сепаратор 6. У циклонному сепараторі 6 здійснюють розділення твердих речовин/газу для розділення й збору пилу (тверді речовини), що має задану масу завдяки топковому газу. Пил, зібраний циклонним сепаратором 6, являє собою пил з високим вмістом цинку. Топковий газ, що проходить через циклонний сепаратор 6, пропускають через попередній рукавний фільтр 7а, у якому збирають пил, не зібраний в циклонному сепараторі 6. Пил, зібраний у попередньому рукавному фільтрі 7а, також являє собою вищеописаний пил з високим вмістом цинку. 4 UA 97984 C2 5 10 15 20 25 30 35 40 45 У топковий газ, що проходить через попередній рукавний фільтр 7а, із пристрою 10 для подачі агента, що обробляє топковий газ, полають гідратне вапно й активоване вугілля. У результаті, шкідливі речовини, такі як хлор і сірка, з'єднуються з гідратним вапном, і шкідливі речовини, такі як діоксини в топковому газі, абсорбуються активованим вугіллям. Топковий газ, що містить гідратне вапно, що з'єднується з подібними шкідливими речовинами й активованим вугіллям, яке абсорбує шкідливі речовини, такі як діоксини, проходить через наступний рукавний фільтр 7b, у якому збирають пил, що містить гідратне вапно й активоване вугілля. Пил, зібраний у рукавному фільтрі 7b, піддають ущільненню для поховання й т.п. Газ, пропущений через наступний рукавний фільтр 7b і для очищення підданий повному дехлоруванню, десульфуризації й відновленню, випускають в атмосферу через димар 11 на наступному етапі. З іншого боку, оскільки пил з високим вмістом цинку, зібраний й відновлений в циклонному сепараторі й і в попередньому рукавному фільтрі 7а, містить цинк у кількості від 50 до 80%, такий пил може бути надзвичайно ефективно використаний як сировина необробленої цинкової руди для цинкоплавильних заводів. Більше того, відповідно до даного варіанта здійснення даного винаходу, циклонний сепаратор 6 і двоступінчасті рукавні фільтри 7а й 7b встановлюють після обертової випалювальної печі 2, циклонний сепаратор 6 і попередній рукавний фільтр 7а збирають і відновлюють пил з високим вмістом цинку, вільний від хлору, сірки й агента для обробки топкового газу, після чого зібраний пил з високим вмістом цинку відправляють на цинкоплавильні заводи. Однак циклонний сепаратор 6 і рукавний фільтр 7а можуть бути встановлені після обертової випалювальної печі 2, а агент для обробки топкового газу може бути поданий у лінію для топкового газу між циклонним сепаратором б і рукавним фільтром 7а. Таким чином, пил з високим вмістом цинку, вільний від хлору, сірки й агента для обробки топкового газу, що відправляється на цинкоплавильні заводи, може бути зібраний й відновлений тільки в циклонному сепараторі 6. Більше того, тільки двоступінчасті рукавні фільтри 7а й 7b можуть бути встановлені після обертової випалювальної печі 2, і агент для обробки топкового газу може бути поданий у лінію для топкового газу між рукавними фільтрами 7а й 7b. Таким чином, пил з високим вмістом цинку, вільний від хлору, сірки й агента для обробки топкового газу, що відправляється на цинкоплавильні заводи, може бути зібраний й відновлений тільки в попередньому рукавному фільтрі 7а. Інакше кажучи, пил, що збирається до більшої частини розташованих нижче рукавних фільтрів може бути поданий як сировина на цинкоплавильні заводи, у такий спосіб забезпечуючи ефективне використання цинку. Відповідно до вищеописаного варіанта здійснення даного винаходу, в обертову випалювальну піч 2, в яку подають цинковмісний оксид заліза, також подають відходи, одержані в результаті утилізації автомобілів, ефективні як відновний матеріал і виконуючі функцію нагрівального матеріалу, що виробляє тепло, необхідне для відновлення, при цьому відновну обробку здійснюють із використанням зазначеного матеріалу як джерела тепла й без використання пристрою 2d для спалювання палива або без використання допоміжного палива. У результаті, цинк може бути відділений від цинковмісного оксиду заліза його відновленням, а металеве залізо може бути одержано відновленням оксиду з одночасним зниженням вартості обробки (зниження виробничих витрат на вартість невикористання допоміжного палива). У таблиці 3 представлені експериментальні результати, одержані авторами даного винаходу при використанні установки, проілюстрованої на фіг. 1, з використанням пилу електричної печі, що має склад, представлений в таблиці 1, і відходи, одержані в результаті утилізації автомобілів, що мають склад, представлений в таблиці 2. У таблиці 3 показаний склад продукту, що випускається з обертової випалювальної печі 2. Таблиця 3 Одиниці: вміст в % на суху масу T-Fe 65,1 50 M-Fe 59,5 FeO 7,2 Fe2O3

ДивитисяДодаткова інформація

Назва патенту англійськоюDevice and method for reduction processing for producing of metallic iron

Автори англійськоюEhara, Nobuo, Tetsuyama, Isshu, Kashio, Shigeki, Satou, Yuzuru

Назва патенту російськоюУстройство и способ восстановительной обработки для получения металлического железа

Автори російськоюЭхара Нобуо, Тецуяма Иссу, Касио Сигеки, Сатоу Юзуру

МПК / Мітки

МПК: C21B 13/08, C22B 7/02, B09B 3/00

Мітки: металевого, одержання, заліза, відновної, спосіб, обробки, пристрій

Код посилання

<a href="https://ua.patents.su/12-97984-pristrijj-i-sposib-vidnovno-obrobki-dlya-oderzhannya-metalevogo-zaliza.html" target="_blank" rel="follow" title="База патентів України">Пристрій і спосіб відновної обробки для одержання металевого заліза</a>

Попередній патент: Бурове долото

Наступний патент: Композиція, що містить триазинони і залізо, для подолання кокцидіозних інфекцій та дефіциту заліза

Випадковий патент: Спосіб одержання крохмальної патоки-екстракту