Спосіб одержання ультрадисперсного порошку металевого заліза

Номер патенту: 21886

Опубліковано: 30.04.1998

Автори: Горников Юрій Іванович, Новосадова Євгенія Борисівна, Шкловська Ніна Іонівна, Татишвілі Гурам Георгійович, Оранська Олена Іванівна, Пашкова Олена Володимирівна, Сургуладзе Бесик Важаєвич

Формула / Реферат

Способ получения ультрадисперсного порошка металлического железа, включающий сушку дисперсного соединения железа, восстановление его в токе водорода при 250 -400°С в течение 2-4 часов, погружение в раствор стабилизатора, фильтрацию, промывку растворителем и высушивание на воздухе, отличающийся тем, что в качестве дисперсного соединения железа берут оксигидроксид железа, сушку проводят при температуре 80 -100°С и давлении 11230 -25270 Па, восстановление ведут в "псевдоожиженном слое" при скорости подачи водорода 28-42 л/ч, в качестве стабилизатора берут 0,1- 0,5% -й раствор олеиновой кислоты в гексане или декане, а в качестве растворителя - гексан или декан.

Текст

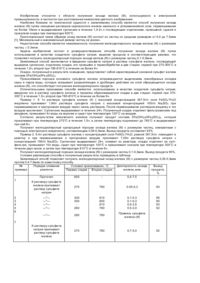

Изобретение относится к области порошковой металлургии, в частности, к производству порошков металлического железа и может найти применение при изготовлении магнитных носителей для лекарственных препаратов в медицине, магнитных дисков и лент в системе магнитной записи, а также при получении композиционных материалов в машиностроении и т.д. Наиболее близким по технической сущности и достигаемому эффекту является способ получения ультрадисперсного порошка железа [1], включающий дегидратацию дисперсного соединения железа при 110 350°C, восстановление порошка оксида железа водородом при температуре 250 - 400°C при скорости подачи водорода 56,6л/ч, охлаждение, погружение восстановленного порошка железа в водный раствор гидроида аммония с последующей фильтрацией, промывкой органическими растворителями и сушкой при комнатной температуре. Продукт содержит 90,5 - 92,6мас.% Fe, не пирофорен до 150°C, имеет размер частиц 50 - 2000А (0,005 - 0,2мкм). Его коэрцитивная сила составляет 200 - 296Э. Общими существенными признаками известного и заявляемого технических решений являются: восстановление дисперсного соединения железа в токе водорода при 250 - 400°C в течение 2 - 4 часов, погружение в раствор стабилизатора, фильтрование, промывка растворителем и высушивание на воздухе. Недостатком известного способа является недостаточно высокое содержание основного вещества (90,5 92,6мас.% Fe), недостаточная химическая устойчивость (пирофорен при температуре выше 150°C) и относительно большой разброс в размере частиц. Задачей изобретения является повышение чистоты, химической устойчивости и однородности порошка металлического железа. В результате осуществления заявляемого изобретения удается увеличить содержание железа в конечном продукте до 98,6 - 99,6мас.%, повысить однородность порошка металлического железа и увеличить его химическую устойчивость '(пирофорен при температуре выше 165°C). Поставленная задача достигается тем, что в известном способе получения ультрадисперсного порошка металлического железа, включающем сушку дисперсного соединения железа, его восстановление в токе водорода при 250 - 400°C в течение 2 - 4 часов, погружение в раствор стабилизатора, фильтрацию, промывку растворителем и высушивание на воздухе, согласно заявляемому изобретению в качестве дисперсного соединения железа берут оксигидроксид железа, сушку проводят при температуре 80 - 110°C и давлении 11230 - 25270Па, восстановление ведут при скорости подачи водорода 28 - 41 л/ч, в качестве стабилизатора берут 0,1 - 0,5% раствор олеиновой кислоты в гексане или декане, а в качестве растворителя гексан или декан. Для получения ультрадисперсного порошка металлического железа используют следующие реагенты: Железо (III) сернокислое "хч" ГОСТ 9485 - 74 Железо (III) азотнокислое "хч" ГОСТ 4111 - 74 Железо (III) сернокислое "хч" ГОСТ 4148 - 78 Аммиак водный "чда" ГОСТ 3760 - 79 Диэтилдитиокарбаминат натрия "ч" ГОСТ 8864 - 71 Олеиновая кислота "ч" ГОСТ 10475 - 75 Этилацетат "ч" ГОСТ 22300 - 76 Гексан "ч" ТУ 6-09-3375 - 78 Декан "ч" ТУ 6-09-3614 - 79 Олеат аммония "ч" ТУ 6 - 09 - 14 1868 - 76 Вода дистиллированная ГОСТ 6709 - 72 Оксигидроксид железа получали по известному способу, описанному в заявке на а.с. СССР №4872470, положительное решение от 27.02.91, путем одновременного смешивания растворов железа (3) сернокислого, железа (3) азотнокислого и гидроксида аммония при pH 3,6 - 3,9 с добавлением раствора олеата аммония (0,02 - 0,08г/л). Затем к репульпированному свежему осадку с железом (3) добавляют водные растворы железа (2) сернокислого и гидроксида аммония (102 - 125) при pH 8,5 - 8,9, причем железо (2) сернокислое предварительно очищают путем обработки раствором диэтилдитиокарбамината натрия в этилацетате при pH 0,8 - 2,9. Полученный осадок гидроксида железа отфильтровывают, промывают подогретой дистиллированной водой, добавляя в первые 5 - 10 порций воды 10 - 15мл гидроксида аммония и сушат. Для осуществления способа используют обычное стандартное оборудование: иономер универсальный ЭВ-74, блок автоматического титрования БАТ-15, перистальтический насос НС-1М, шкаф сушильный типа СНОЛ-3,5/3-МЧ, шахтная электропечь типа СШОЛ-1,16/12-МЗ-УЧ.2. Ультрадисперсный порошок металлического железа получают в реакторе из кварцевого стекла, действующего по принципу "псевдоожиженного слоя", путем помещения высушенного порошка оксигидроксида железа в нижнюю часть реактора и пропускания через него водорода через подводящую трубку. Реактор помещают в печь с регулируемым градиентом температуры. После окончания реакции восстановления реактор охлаждают под током водорода. Восстановленный порошок металлического железа погружают в сосуд, содержащий необходимое количество стабилизатора - раствора олеиновой кислоты в гексане или декане, фильтруют, промывают растворителем и высушивают на воздухе. Химический анализ по содержанию основного вещества Fe проводили стандартным методом по ТУ 6 - 09 - 3773 - 84. Размер частиц определяли на сканирующем микроскопе ISM-T-20 (Япония) по стандартной методике. Процесс фильтрации оценивали по коэффициенту фильтрации по известной методике (Вассерман М.М. Химическое осаждение из растворов. - Л. Химия, 1980. - С.16). Рентгенофазовый анализ проводили на дифрактометре типа ДРОН-УМ1 с отфильтрованным CO K-a излучением по известной методике (Ковба Л.М., Трунов В.К. Рентгенофазовый анализ. - М.: МГУ, 1976. - 231с.). Термическую устойчивость определяли методом дифференциально-термического анализа с помощью дериватографа Q-1500 (Венгрия) по кривым потерь веса TG и DTG. Коэрцетивную силу порошка металлического железа определяли с помощью коэрцетиметра согласно МИ 88 УССР 228 - 045 - 001 - 87. В основу измерения коэрцетивной силы положен нулевой метод при котором коэрцетивную силу испытуемого порошка определяют как величину пропорциональную току размагничивающего предварительно намагниченный порошок до состояния нулевой намагниченности. Далее приводятся сведения, подтверждающие возможность осуществления изобретения. Пример 1. 175г порошка оксигидроксида железа сушат в сушильном шкафу при температуре 90°C и давлении 15870Па в течение 5 часов. Высушенный порошок помещают в реактор из кварцевого стекла, действующий по принципу "псевдоожиженного слоя", который помещается в электропечь СШОЛ-1.16/12-МЗУЧ.2. Температура в реакторе равна 350°C. Через реактор пропускают водород со скоростью 33л/ч в течение 3 часов. После завершения реакции восстановления реактор извлекают из печи, охлаждают под током водорода до комнатной температуры, порошок ультрадисперсного железа погружают через свободный выход реактора в химический стакан емкостью 500мл, где находится 170мл раствора олеиновой, кислоты в гексане (3г/л). Порошок железа выдерживают в растворе стабилизатора в течение 6 часов. Затем раствор фильтруют. Порошок металлического железа 2 раза промывают гексаном и высушивают в течение 3 - х часов до воздушно-сухого состояния. Полученный порошок содержит 99,6мас.% основного вещества Fe и характеризуется кубической кристаллической структурой с объемноцентрированной решеткой, а = 0,2866нм. Условия получения и свойства конечного продукта приведены в табл.1 и 2. Пример 2. Поступают аналогично примеру 1, за исключением того, что в качестве стабилизатора берут раствор олеиновой кислоты в декане и промывку полученного порошка металлического железа осуществляют деканом. Данные приведены в примере 2 табл.1 и 2. Примеры 3 - 6. Поступают так, как в примере 1, за исключением того, что изменяют величину давления, используемого при сушке оксигидроксида железа. В пределах заявляемого интервала (пример 3, 4) поставленная задача достигается. Использование давления ниже заявляемого интервала (пример 5) приводит к увеличению неоднородности в размере частиц металлического железа. Сушка образца оксигидроксида железа при давлении выше заявляемого интервала (пример 6) также вызывает ухудшение показателя однородности размера частиц конечного продукта. Следовательно, выходить за заявляемые пределы значений давления нецелесообразно. Примеры 7 - 10. Поступают аналогично примеру 1, за исключением того, что изменяют температуру сушки оксигидроксида железа. В пределах заявляемого интервала значений (примеры 7, 8) поставленная задача достигается. Сушка образца оксигидроксида железа при температуре ниже заявляемого интервала (пример 9) приводит к тому, что полученный порошок железа характеризуется большей неоднородностью в размере частиц, чем продукт по способу-прототипу. Сушка образца при температуре выше заявляемого предела (пример 10) также приводит к получению порошка железа, частицы которого отличаются большей неоднородностью. Примеры 11 - 14. Поступают так, как в примере 1, за исключением того, что изменяют температуру восстановления оксигидроксида железа. В пределах заявляемого интервала, значений температуры восстановления (пример 11, 12) поставленная задача достигается. В случае выхода за пределы заявляемого интервала полученный порошок железа содержит меньшее количество железа (пример 13), либо размер частиц больше, чем у продукта, полученного по способу-прототипу (пример 14). Примеры 15 - 18. Поступают аналогично примеру 1, за исключением того, что изменяют скорость подачи водорода в реактор. В пределах заявляемого интервала (примеры 15, 16) поставленная задача достигается. Если скорость подачи водорода выше заявляемого интервала (пример 17), то увеличивается размер частиц порошка железа и уменьшается химическая устойчивость конечного продукта. Скорость подачи водорода ниже заявляемого интервала (пример 18) вызывает увеличение неоднородности в размере частиц порошка металлического железа. Примеры 19 - 22. Поступают так, как в примере 1, но изменяют время восстановления порошка оксигидроксида железа. В пределах заявляемого интервала значений (примеры 19, 20) поставленная задача достигается. В случае, если восстановление происходит в течение периода времени, меньше, чем заявляемый, полученный порошок ультрадисперсного железа содержит меньшее количество основного вещества, чем продукт, полученный по способу-прототипу (пример 21). Восстановление в течение более длительного времени, чем заявляемое, приводит к получению порошка железа с более крупными размерами частиц, чем у продукта, который получен по способу-прототипу (пример 22). Примеры 23 - 26. Поступают аналогично примеру 1, но изменяют содержание олеиновой кислоты в гексане. В заявляемом интервале значений (примеры 23, 24) поставленная задача достигается. Концентрация олеиновой кислоты меньше заявляемого интервала (пример 25) приводит к снижению химической устойчивости порошка железа, а выше заявляемого интервала значений (пример 26) не приводит к дальнейшему улучшению свойств порошка ультрадисперсного железа, а вызывает лишь дополнительный расход реагента. Следовательно, выходить за заявляемый интервал значений концентрации олеиновой кислоты нецелесообразно. Пример 27 (прототип). В примере 27 табл.1 и 2 приведены данные по условиям, взятым из прототипа. Приведенные в табл. 1 и 2 сведения- подтверждают, что порошок металлического железа, полученный по за-, являемому способу характеризуется более высокими показателями однородности, химической устойчивости и содержит большее количество основного вещества, чем продукт, полученный по известному способу.

ДивитисяДодаткова інформація

Назва патенту англійськоюMethod for obtaining ultra-dispersed powder of metallic iron

Автори англійськоюShklovska Nina Ionivna, Pashkova Olena Volodymyrivna, Hornykov Yurii Ivanovych, Oranska Olena Ivanivna, Tatyshvili Huram Heorhiiovych, Surhuladze Besyk Vazhaievych

Назва патенту російськоюСпособ получения ультрадисперсного порошка металлического железа

Автори російськоюШкловская Нина Ионовна, Пашкова Елена Владимировна, Горников Юрий Иванович, Оранская Елена Ивановна, Татишвили Гурам Георгиевич, Сургуладзе Бесик Важаевич

МПК / Мітки

МПК: B22F 9/16

Мітки: порошку, спосіб, ультрадисперсного, металевого, одержання, заліза

Код посилання

<a href="https://ua.patents.su/5-21886-sposib-oderzhannya-ultradispersnogo-poroshku-metalevogo-zaliza.html" target="_blank" rel="follow" title="База патентів України">Спосіб одержання ультрадисперсного порошку металевого заліза</a>

Попередній патент: Тримач галевоносія ремізної рами

Наступний патент: Варіатор з передачею зусилля роликами на тороідальних поверхнях

Випадковий патент: Спосіб багатоперехідного листового штампування метастабільних аустенітних сталевих заготовок