Спосіб і пристрій для виготовлення поліфосфорної кислоти

Формула / Реферат

1. Спосіб виготовлення поліфосфорної кислоти із розчину бездомішкової ортофосфорної кислоти, який включає у себе:

a) спалювання палива у присутності повітря, потрібного для згоряння, в камері згоряння (1), а саме в верхній її частині, з утворенням полум'я та газів згоряння;

b) розпорошування плинної речовини, що містить бездомішкову ортофосфорну кислоту;

c) реакцію полімеризації-конденсації зазначеної вище бездомішкової ортофосфорної кислоти з утворенням поліфосфорної кислоти у формі кислотного туману з супровідним утворенням газів, які змішуються з газами згоряння для досягнення певної, наперед заданої температури, де зазначена суміш викликає різке зниження температури газів згоряння;

d) розділяння зазначеного туману із поліфосфорної кислоти і газової суміші;

e) збирання утвореної таким чином поліфосфорної кислоти в нижній частині камери згоряння (1) у стічному збірнику (12); і

f) випускання зазначеної газової суміші у нижній частині камери згоряння (1), але відокремлено від зазначеної зібраної поліфосфорної кислоти.

2. Спосіб за п. 1, який відрізняється тим, що вищезгадану розпорошувану плинну речовину, що містить бездомішкову ортофосфорну кислоту, розпорошують в полум'я у присутності допоміжної плинної речовини, зокрема інертного газу, котрим у кращому варіанті є азот.

3. Спосіб за п. 1 або п. 2, який відрізняється тим, що під час згоряння кількість повітря, потрібного для згоряння, є стехіометричною відносно кількості палива.

4. Спосіб за будь-яким із пп. 1-3, який відрізняється тим, що включає випускання зібраної поліфосфорної кислоти, теплообмін, який дозволяє охолоджувати виведену таким чином поліфосфорну кислоту, і постачання охолодженої поліфосфорної кислоти у стічний збірник (12).

5. Спосіб за п. 4, який відрізняється тим, що зазначену охолоджену поліфосфорну кислоту постачають також у резервуар (15) для її зберігання.

6. Спосіб за будь-яким із попередніх пунктів, який відрізняється тим, що зазначену газову суміш на виході із камери згоряння збіднюють на Р2О5 шляхом регульованого охолодження для додаткового відновлення поліфосфорної кислоти.

7. Спосіб за будь-яким із пп. 1-6, який відрізняється тим, що зазначену газову суміш на виході із камери згоряння, можливо збіднілу на Р2О5, промивають промивним розчином та охолоджують до температури в інтервалі 35-50 °C.

8. Спосіб за будь-яким із пп. 1-6, який відрізняється тим, що зазначену газову суміш на виході із камери згоряння, можливо збіднілу на Р2О5, конденсують непрямим шляхом.

9. Спосіб за будь-яким із попередніх пунктів, який відрізняється тим, що включає у себе, крім того:

- приведення в контакт газової суміші на виході камери згоряння, в разі потреби - перед вищезгаданою промивкою або конденсацією, або після вищезгаданого збідніння, з ортофосфорною кислотою перед її розпорошуванням у камері згоряння (1),

- теплообмін між вищезгаданими ортофосфорною кислотою і газовою сумішшю, і

- відновлення, в разі їх наявності, дрібних крапель вищезгаданого туману поліфосфорної кислоти, захоплених газовою сумішшю на вихід її із камери згоряння.

10. Спосіб за будь-яким із попередніх пунктів, який відрізняється тим, що ортофосфорна кислота до її розпорошування має температуру, що лежить в інтервалі між 190 і 240 °C, а в кращому варіанті становить приблизно 200 °C.

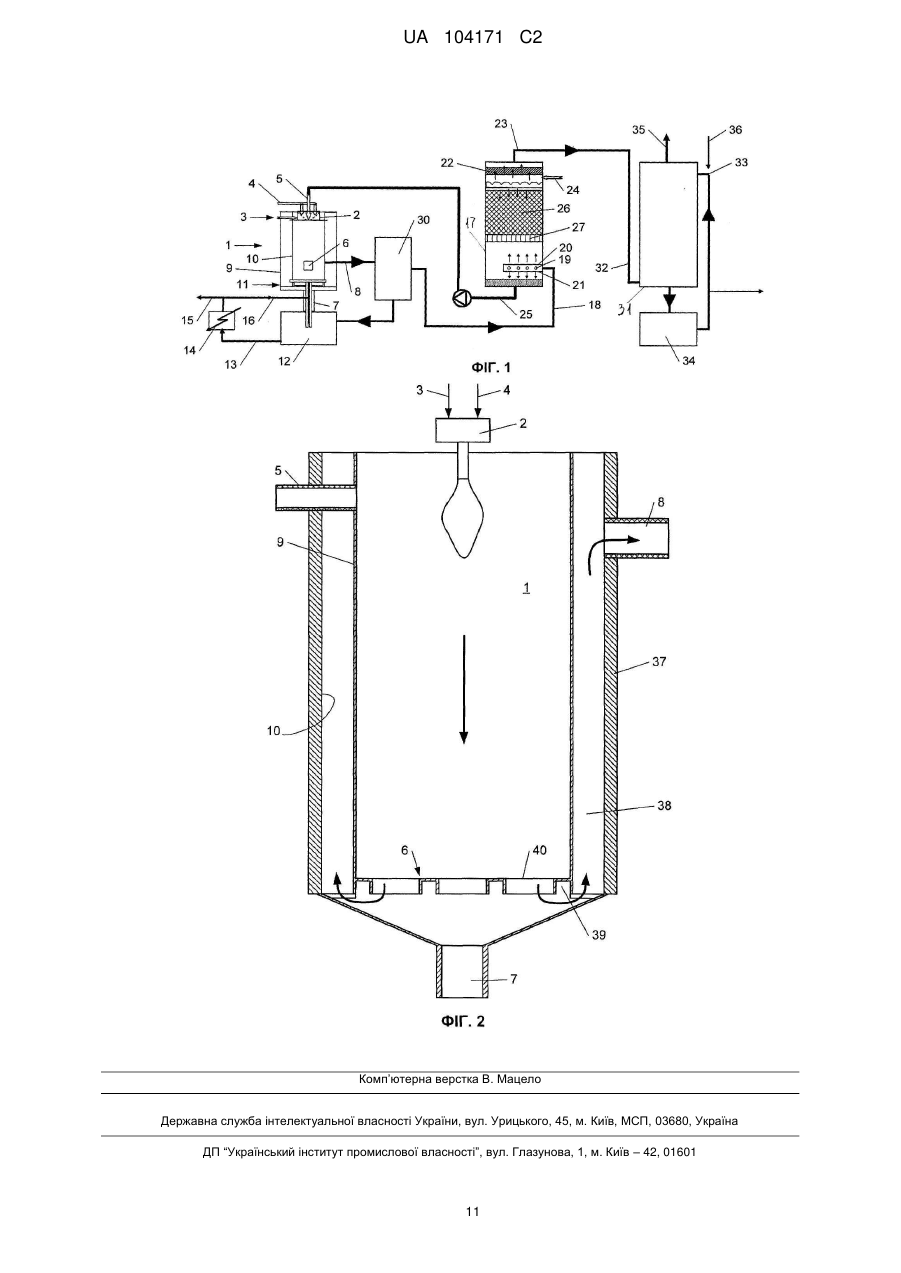

11. Пристрій для виготовлення поліфосфорної кислоти, який містить камеру згоряння (1), котра має:

- пальник (2) у верхній частині камери згоряння (1),

- перший вхід (3) для палива, і

- другий вхід (4) для повітря, потрібного для згоряння, розташовані обидва у верхній частині камери згоряння (1),

- вхід (5) для постачання розпорошуваної плинної речовини, влаштований таким чином, щоб постачати цю розпорошувану плинну речовину на рівні вищезгаданого пальника (2),

- засоби розділяння (6), які дозволяють відокремлювати з одного боку поліфосфорну кислоту, вироблену в камері згоряння (1), а з іншого боку - газову суміш, яка також утворюється в цій камері згоряння і захоплює зазначену поліфосфорну кислоту,

- вихід (7) для поліфосфорної кислоти, і

- вихід (8) для вищезгаданої газової суміші.

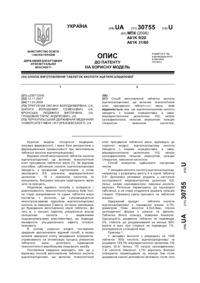

12. Пристрій за п. 11, який відрізняється тим, що зазначена камера згоряння (1) має зовнішню стінку (9) і внутрішню стінку (10) із непросоченого аморфного вуглецю, між котрими циркулює нейтральний газ.

13. Пристрій за п. 11, який відрізняється тим, що зазначена камера згоряння має внутрішню стінку (10) із карбіду кремнію, і в разі потреби - зовнішню стінку (9) також із карбіду кремнію, між якими утворена сорочка (38).

14. Пристрій за будь-яким із пп. 11-13, який відрізняється тим, що зазначені засоби розділяння містять статичний пристрій, розташований у зазначеній нижній частині камери згоряння.

15. Пристрій за будь-яким із пп. 11-14, який відрізняється тим, що містить, крім того, стічний збірник (12) поліфосфорної кислоти, який сполучений з вищезгаданим виходом (7) поліфосфорної кислоти і має випускний трубопровід (13), що з'єднаний з теплообмінником (14), де зазначений теплообмінник (14) далі сполучений з резервуаром (15) тимчасового утримування поліфосфорної кислоти і/або з трубопроводом (16) рециркуляції поліфосфорної кислоти, котра по ньому повертається у стічний збірник (12).

16. Пристрій за будь-яким із пп. 11-15, який відрізняється тим, що містить, крім того, промивну башту (31) котра прямо або непрямо сполучена з зазначеним виходом суміші гарячих газів.

17. Пристрій за будь-яким із пп. 11-16, який відрізняється тим, що містить, крім того, непрямий конденсатор, котрий прямо або непрямо сполучений із зазначеним виходом суміші гарячих газів.

18. Пристрій за будь-яким із пп. 11-17, який відрізняється тим, що містить, крім того, засіб регульованого охолодження суміші гарячих газів, з'єднаний із зазначеним виходом суміші гарячих газів камери згоряння (1).

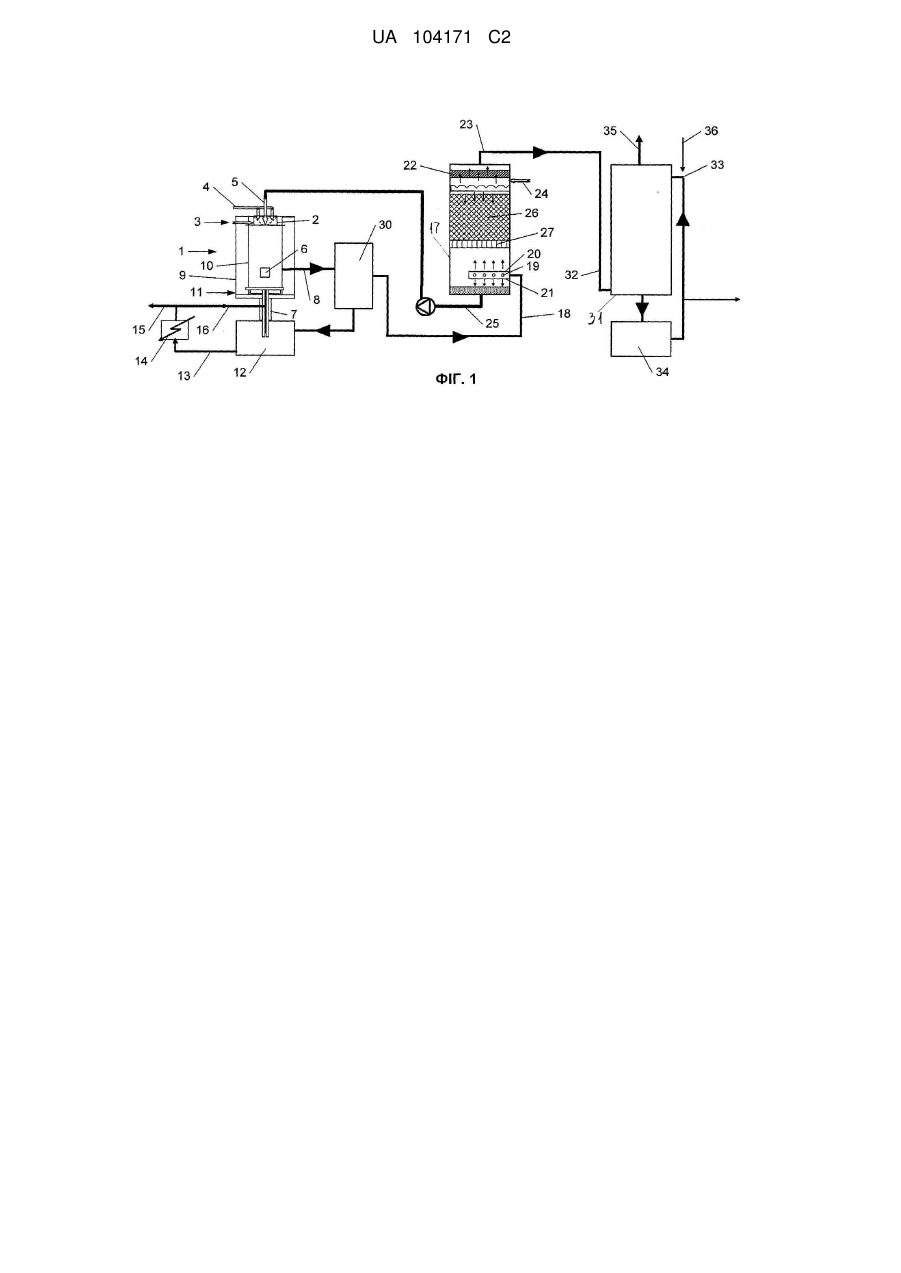

19. Пристрій за будь-яким із пп. 11-18, який відрізняється тим, що містить, крім того, пристрій (17) контактування газ-кислота, який має:

- вхід (18) суміші гарячих газів у нижній частині, який сполучений з зазначеним виходом (8) суміші гарячих газів камери згоряння (1), і в разі потреби також з зазначеним засобом регульованого охолодження суміші гарячих газів,

- вихід (23) суміші гарячих газів в його верхній частині, який може бути сполучений з промивною баштою (31) або з непрямим конденсатором, у разі їх наявності,

- вхід (24) ортофосфорної кислоти у верхній частині зазначеного пристрою контактування (17), і

- в зазначеній нижній частині вихід (25) ортофосфорної кислоти і, можливо, дрібних крапель поліфосфорної кислоти, котрі можуть містити невелику кількість ортофосфорної кислоти, захопленої у протитоку зазначеної газової суміші.

20. Пристрій за п. 19, який відрізняється тим, що пристрій контактування газ-кислота (17) містить, крім того, розташований на перфорованій опорі матеріал заповнення, крізь котрий просочується ортофосфорна кислота.

21. Пристрій за п. 19 або п. 20, який відрізняється тим, що пристрій контактування газ-кислота (17) містить газовий дифузор (19), який має верхню частину (20), котра є високопроникною для газів, і нижню частину (21), котра є високопроникною для рідини, і в разі потреби, в його верхній частині - туманоуловлювач (22).

22. Пристрій за будь-яким із пп. 19-21, який відрізняється тим, що зазначений вихід ортофосфорної кислоти (25) пристрою контактування газ-кислота (17) є з'єднаним із зазначеним входом постачання розпорошуваної плинної речовини (5) у камері згоряння (1).

23. Пристрій за будь-яким із пп. 11-22, який відрізняється тим, що містить резервуар тимчасового утримування ортофосфорної кислоти, з'єднаний трубопроводом із зазначеним пристроєм контактування газ-кислота або із зазначеним входом постачання розпорошуваної плинної речовини в камеру згоряння (1).

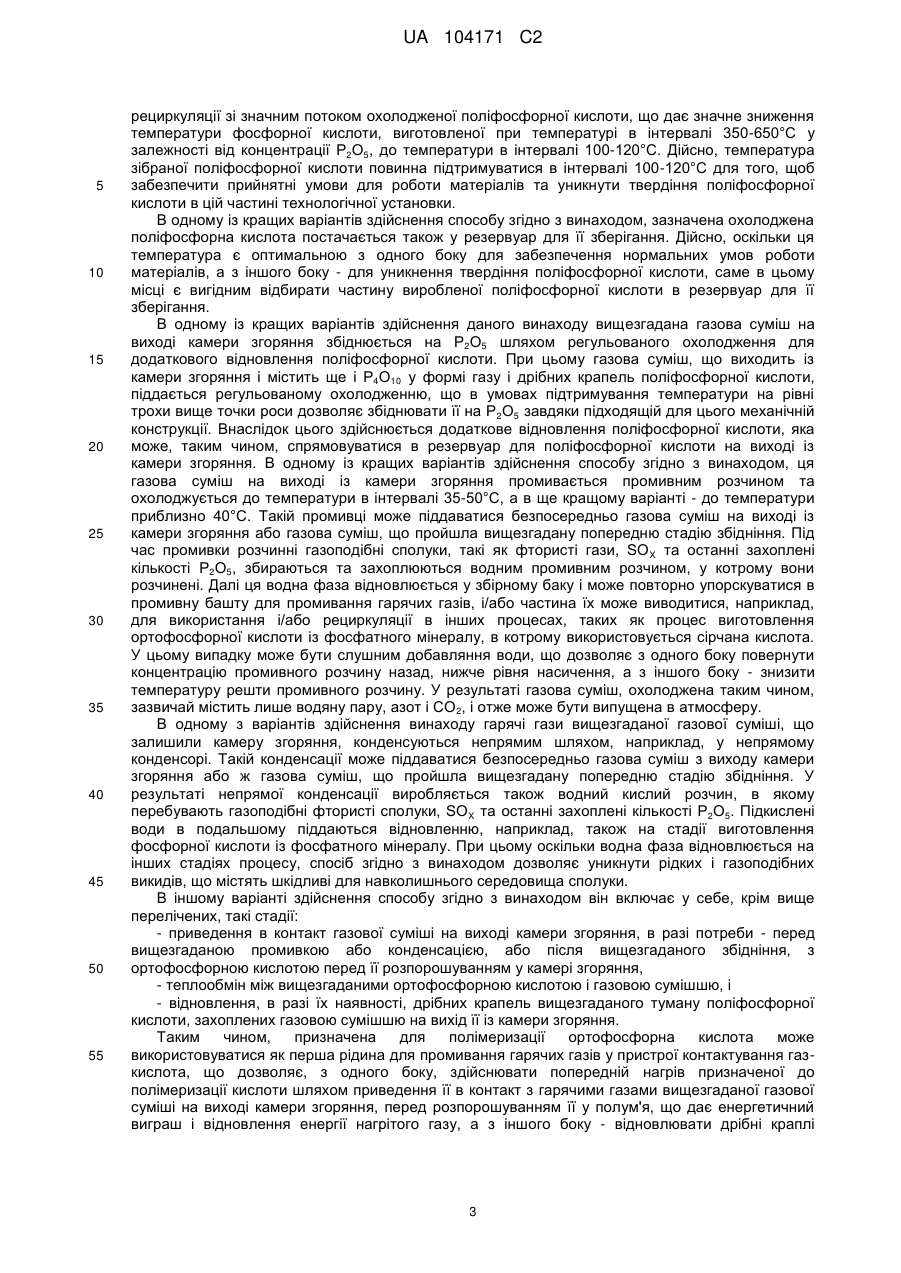

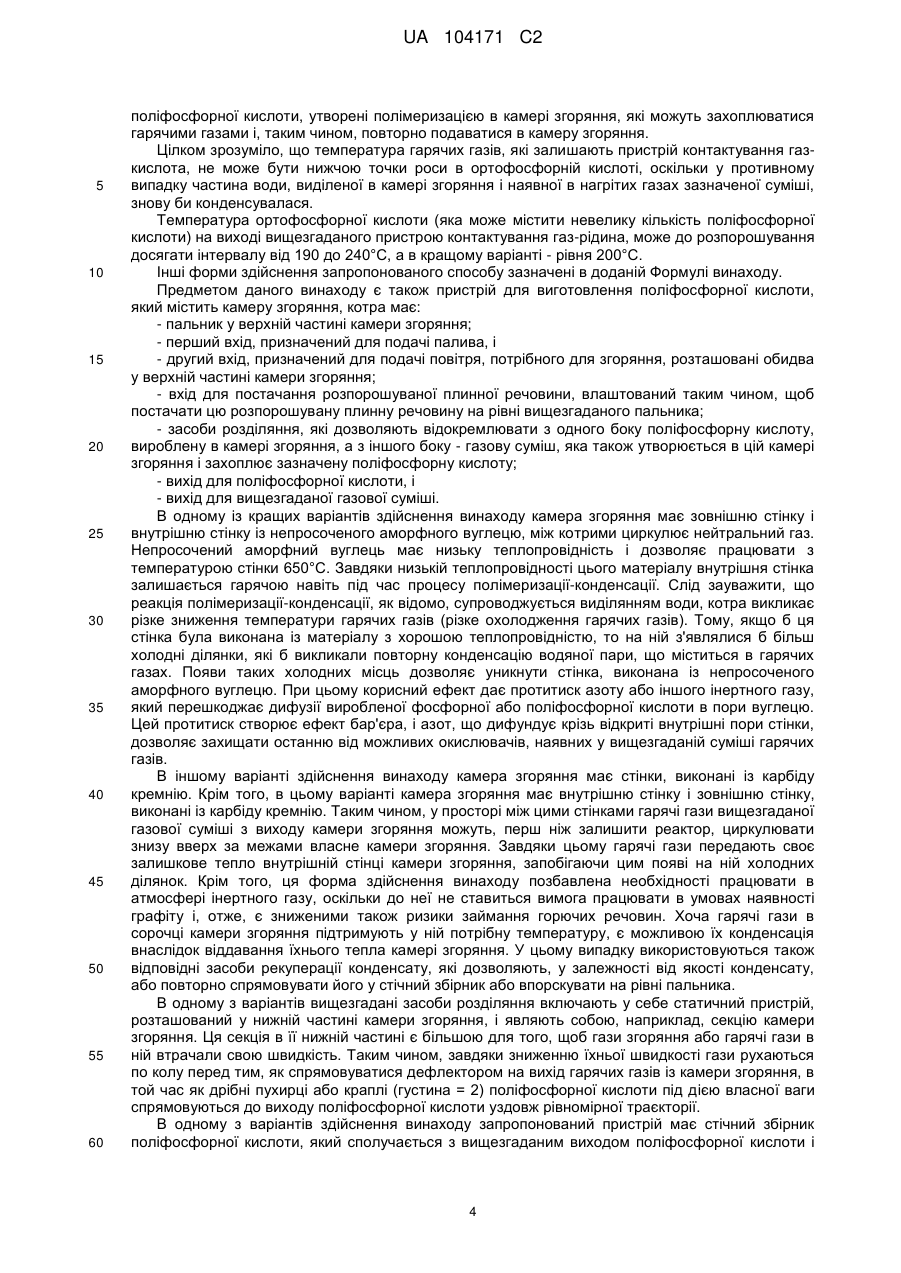

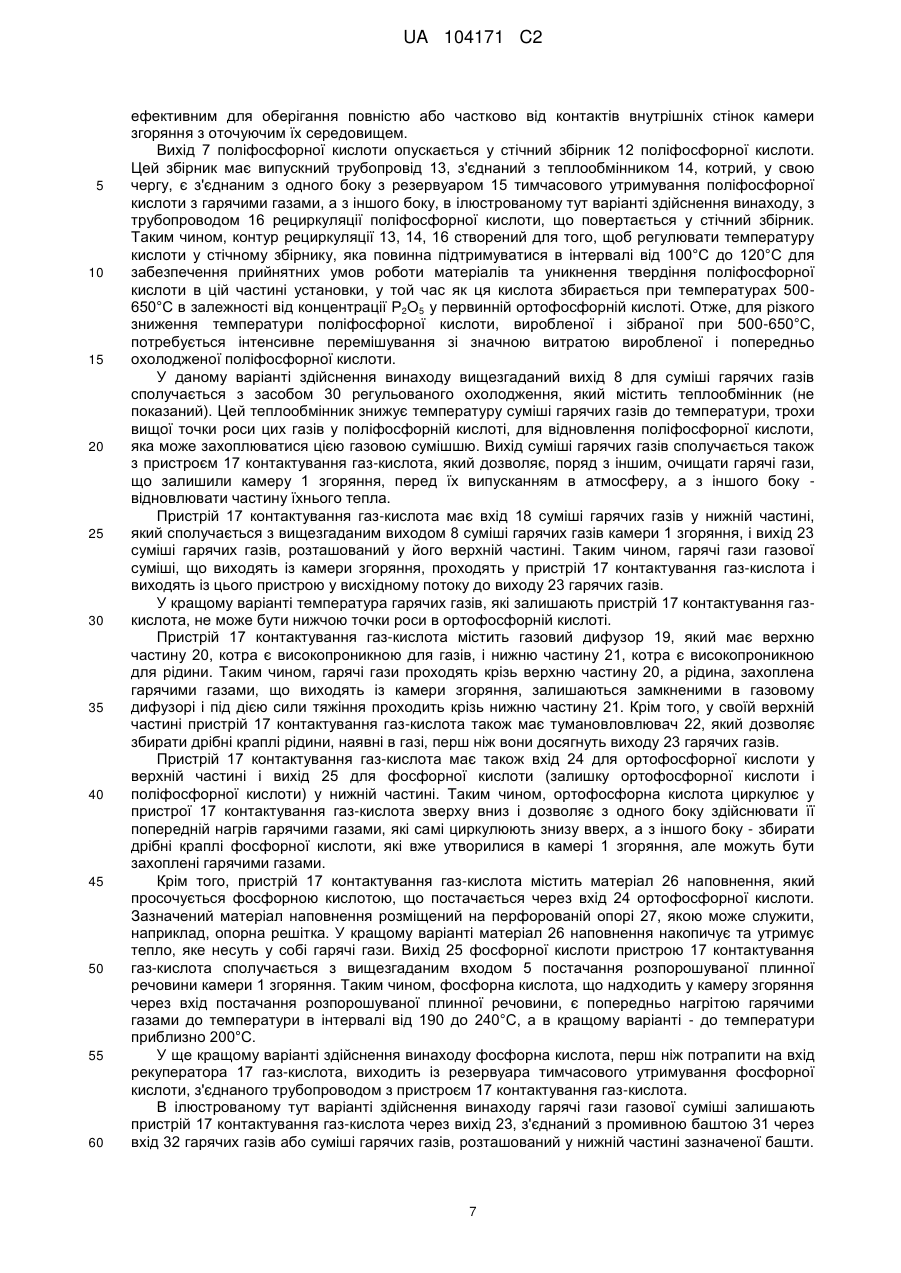

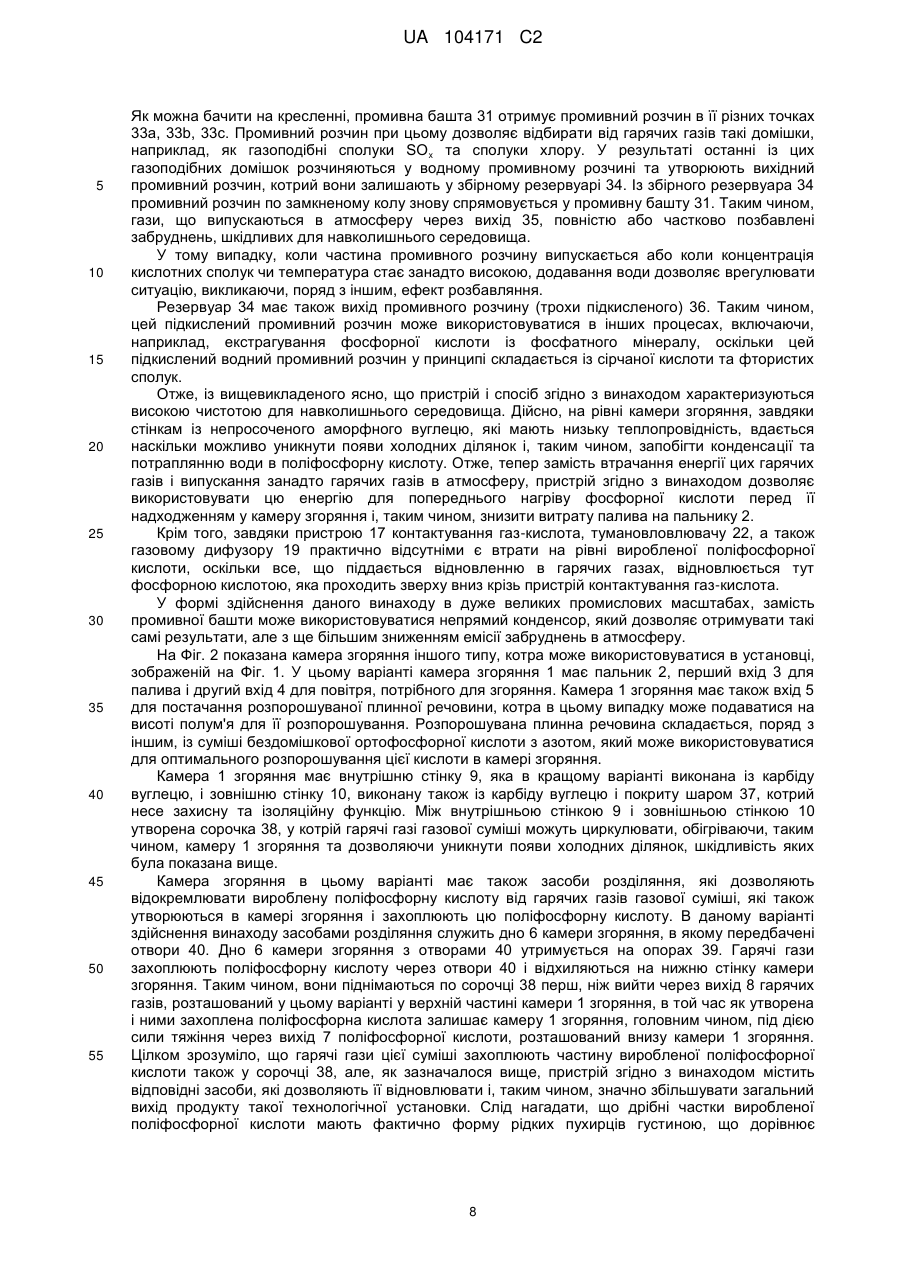

Текст

Реферат: Спосіб виготовлення поліфосфорної кислоти, який включає розпорошування ортофосфорної кислоти у полум'я, реакцію полімеризації-конденсації ортофосфорної кислоти на поліфосфорну кислоту, що супроводжується утворенням гарячих газів, і відокремлення гарячих газів, що циркулюють у потоці разом з поліфосфорною кислотою, від цієї поліфосфорної кислоти. Пропонується також пристрій для здійснення цього способу. UA 104171 C2 (12) UA 104171 C2 UA 104171 C2 5 10 15 20 25 30 35 40 45 50 55 60 Даний винахід стосується способу виготовлення поліфосфорної кислоти із розчину бездомішкової ортофосфорної кислоти. Поліфосфорна кислота є олігомером фосфорної кислоти, що містить молекули, які мають таку загальну формулу: (n+2)РnО3n+1 , де n - число більше 1, або 2P2O5-x(O ), де х лежить в інтервалі від 0 до 1. Поліфосфорна кислота має середню молекулярну масу, яка складає, як правило, від 170 до 1500 атомних одиниць маси. Поліфосфорну кислоту отримують, у загальному випадку, шляхом дегідратації та полімеризації відносно чистої ортофосфорної кислоти і використовують у різноманітних галузях, включаючи нафтохімію, виробництво органічних пігментів і фармацевтику, головним чином, у реакціях циклізації, а також у багатьох інших реакціях. Реакція полімеризації фосфорної кислоти на поліфосфорну кислоту зветься також реакцією полімеризації-конденсації, оскільки коли молекули фосфорної кислоти об'єднуються у вищезгаданий олігомер, утворюється вода. Реакція конденсації фосфорної кислоти потребує для її проведення постачати в неї тепло. Для цього можуть використовуватися найрізноманітніші шляхи, включаючи подачу гарячих газів, генерованих процесами згоряння палив, безпосередній нагрів розчину фосфорної кислоти за допомогою занурених у неї електродів тощо. В останньому випадку роль другого електрода виконує стінка резервуара, в якому міститься кислота. Тепло може постачатися також шляхом провідності через стінки, котрими можуть бути, наприклад, стінки реактора. У цьому зв'язку можна навести приклади патенту США US 4,296,082, де пропонуються реактори із графіту з електричним нагрівом, та європейського патенту ЕР 996587, де описаний спосіб, що дозволяє виробляти поліфосфорну кислоту при використанні мікрохвильової енергії. І нарешті, в патенті ЕР 1421030 описана насадна колона, в котрій кислота, подана в головну частину колони, циркулює у протитоку з гарячими газами, що подаються в нижню частину колони. Але всі ці відомі способи і пристрої дають великі кількості забруднень у навколишнє середовище і поєднані з дуже жорсткими умовами щодо використовуваних матеріалів. Дійсно, сьогодні всі промислові установки з виготовлення поліфосфорної кислоти рідким способом із фосфорної кислоти стикаються з такими проблемами як значні витрати на обслуговування, зумовлені корозією, надмірні викиди відхідних газів у навколишнє середовище, а також з проблемою спалювання великих кількостей енергії у зв'язку з тим, що всі ці способи є великими поглиначами енергії, не будучи при цьому зразками високої енергоефективності. Надмірні викиди відхідних газів у навколишнє середовище зумовлені, поряд з іншим, тим, що використовувана фосфорна кислота містить певні забруднення, такі як сліди сірчаної кислоти, що походять із взаємодії сірчаної кислоти з фосфатним мінералом, а також різноманітні фтористі сполуки і, зокрема, HF, що утворюється із фтору, який міститься в тому ж самому фосфатному мінералі. Таким чином, метою даного винаходу є створення способу, який би дозволяв отримувати виграш від великої енергоефективності процесу, суттєво обмежити шкідливий вплив процесу на навколишнє середовище, створити пристрій, стійкий до дуже жорстких робочих умов, який би дозволив обмежити експлуатаційні витрати та підвищити довговічність технологічного обладнання, і нарешті забезпечити виробництво поліфосфорної кислоти, якість котрої дозволяла б уникати забруднень з боку фосфорної кислоти під час виробничого процесу. Для вирішення цих проблем передусім було потрібно знайти матеріал, стійкий у робочих умовах, зокрема, при температурі приблизно 650°С, необхідній для виготовлення поліфосфорної кислоти якомога вищої якості. З цього погляду, беручи за основу результати випробувань щодо теплопередачі шляхом провідності в електричній печі, характеристики якої наведені в порівняльному прикладі, були вибрані три матеріали: скловидний вуглець, графіт з покриттям із піролітичного вуглецю і карбід кремнію. Але через технічні причини, також зазначені в порівняльному прикладі, жоден із цих трьох вуглецевих матеріалів, а також кремнієвий матеріал, не могли бути прийняті до розгляду. Отже, оскільки жодний із перелічених вище матеріалів, які дозволяють здійснювати передачу енергії шляхом теплопровідності через стінки апарата або реактора, виконаного із одного з цих трьох матеріалів, не може бути використаний на практиці, було необхідно знайти інший засіб для передачі фосфорній кислоті енергії, необхідної для її полімеризації. Таким чином, були зроблені спроби здійснити передачу тепла в колону за допомогою гарячого газу, 1 UA 104171 C2 5 10 15 20 25 30 35 40 45 50 55 60 що циркулює знизу вверх у протитоку з фосфорною кислотою, що подається в головну частину колони. Проте, цей спосіб виявився неприйнятним, оскільки, поряд з його вигідністю в енергетичному аспекті, він потребує застосовувати підвищену температуру по всій висоті колони і, отже, викликає дуже великі напруги в матеріалі конструкції, погіршуючи цим показники довговічності технологічного устаткування, що потенційно може призводити до забруднення кислоти. Отже, з метою подолання недоліків стану техніки даним винаходом для вирішення зазначених проблем пропонується спосіб, який був коротко окреслений вище і який включає у себе: a) спалювання палива у присутності повітря, потрібного для згоряння, в камері згоряння, а саме в верхній її частині, з утворенням полум'я та газів згоряння; b) розпорошування плинної речовини, що містить бездомішкову ортофосфорну кислоту; c) реакцію полімеризації-конденсації зазначеної вище бездомішкової ортофосфорної кислоти з утворенням поліфосфорної кислоти у формі кислотного туману з супровідним утворенням газів, які змішуються з газами згоряння для досягнення певної, наперед заданої температури, де зазначена суміш викликає різке зниження температури газів згоряння; d) розділяння зазначеного туману із поліфосфорної кислоти і газової суміші; є) збирання утвореної таким чином поліфосфорної кислоти в нижній частині камери згоряння у стічному збірнику; і f) випускання зазначеної газової суміші у нижній частині камери згоряння, але відокремлено від зазначеної зібраної поліфосфорної кислоти. «Верхньою частиною» камери згоряння, в контексті даного опису, є стеля і верхні бічні частини камери згоряння. Полум'я, утворюване в камері згоряння, спрямовується, таким чином, униз і в сторони. Цілком зрозуміло, що під використовуваним тут терміном «утворення полум'я» мається на увазі також можливість існування декількох ділянок полум'яутворення кількома пальниками, розташованими у верхній частині камери згоряння, наприклад по боках. У способі згідно з винаходом полум'я, створене пальником (на стадії згоряння), спочатку може досягати температури приблизно 1700°С. У подальшому, внаслідок розпорошування в це полум'я рідини, що містить ортофосфорну кислоту, температура полум'я знижується до максимального рівня 650°С, тобто до рівня, який слід підтримувати, щоб одержувати поліфосфорну кислоту високої концентрації (87%). Таким чином, саме в результаті виділяння води розрідження і наступної за цим стадії полімеризації-конденсації, на котрій виділяється структурна вода фосфорної кислоти, відбувається різке зниження температури газів згоряння під час змішування з газами, що містять воду. Гази згоряння, початкова температура яких становить 1700°С, різко охолоджуючись, досягають максимальної температури 650°С, а в кращому варіанті - температури в інтервалі 350°С-650°С в залежності від інтервалу концентрації поліфосфорної кислоти (від 76 до 87% Р2О5). У таких умовах матеріал зазнає менших напружень, ніж у реакторі з протитоком. Цілком зрозуміло, що коли кількість ортофосфорної кислоти визначається в залежності від концентрації поліфосфорної кислоти, яку бажано отримати, і отже в залежності від заданої температури, яку бажано встановити, слід враховувати зниження температури полум'я, яке відбувається під час розпорошування, навіть якщо розпорошування дає дуже невеликий внесок у це зниження температури. В одному із кращих варіантів здійснення винаходу вищезгадана розпорошувана плинна речовина, що містить бездомішкову ортофосфорну кислоту, розпорошується в полум'я у присутності допоміжної плинної речовини, зокрема, інертного газу, котрим у кращому варіанті є азот. Азот, який вводять одночасно з фосфорною кислотою, дозволяє здійснювати оптимальне розпорошування цієї кислоти в камері згоряння на рівні пальника без подачі додаткового кисню, котрий би міг викликати окислювання матеріалів реактора, що і так вже перебуває під великими навантаженнями. У кращому варіанті, під час згоряння кількість повітря, потрібного для згоряння, є стехіометричною (відношення повітря/природний газ = 10) відносно кількості палива, котрим у кращому варіанті є природний газ, для того, щоб максимально зменшити вміст кисню в гарячих газах і тим самим зменшити втрати енергії. У такому випадку отримуване полум'я має температуру, максимально наближену до 1700°С, і під час упорскування кислоти, слідом за котрим відбувається реакція полімеризації-конденсації, температура становить максимум 650°С. В одному із кращих варіантів запропонований спосіб включає у себе, крім того: випускання поліфосфорної кислоти, зібраної у вищезгаданому стічному збірнику; теплообмін, який дозволяє охолоджувати виведену таким чином поліфосфорну кислоту; і постачання охолодженої поліфосфорної кислоти у стічний збірник. Таким чином, ці стадії дозволяють побудувати контур 2 UA 104171 C2 5 10 15 20 25 30 35 40 45 50 55 рециркуляції зі значним потоком охолодженої поліфосфорної кислоти, що дає значне зниження температури фосфорної кислоти, виготовленої при температурі в інтервалі 350-650°С у залежності від концентрації Р2О5, до температури в інтервалі 100-120°С. Дійсно, температура зібраної поліфосфорної кислоти повинна підтримуватися в інтервалі 100-120°С для того, щоб забезпечити прийнятні умови для роботи матеріалів та уникнути твердіння поліфосфорної кислоти в цій частині технологічної установки. В одному із кращих варіантів здійснення способу згідно з винаходом, зазначена охолоджена поліфосфорна кислота постачається також у резервуар для її зберігання. Дійсно, оскільки ця температура є оптимальною з одного боку для забезпечення нормальних умов роботи матеріалів, а з іншого боку - для уникнення твердіння поліфосфорної кислоти, саме в цьому місці є вигідним відбирати частину виробленої поліфосфорної кислоти в резервуар для її зберігання. В одному із кращих варіантів здійснення даного винаходу вищезгадана газова суміш на виході камери згоряння збіднюється на Р2О5 шляхом регульованого охолодження для додаткового відновлення поліфосфорної кислоти. При цьому газова суміш, що виходить із камери згоряння і містить ще і Р4О10 у формі газу і дрібних крапель поліфосфорної кислоти, піддається регульованому охолодженню, що в умовах підтримування температури на рівні трохи вище точки роси дозволяє збіднювати її на Р 2О5 завдяки підходящій для цього механічній конструкції. Внаслідок цього здійснюється додаткове відновлення поліфосфорної кислоти, яка може, таким чином, спрямовуватися в резервуар для поліфосфорної кислоти на виході із камери згоряння. В одному із кращих варіантів здійснення способу згідно з винаходом, ця газова суміш на виході із камери згоряння промивається промивним розчином та охолоджується до температури в інтервалі 35-50°С, а в ще кращому варіанті - до температури приблизно 40°С. Такій промивці може піддаватися безпосередньо газова суміш на виході із камери згоряння або газова суміш, що пройшла вищезгадану попередню стадію збідніння. Під час промивки розчинні газоподібні сполуки, такі як фтористі гази, SO X та останні захоплені кількості Р2О5, збираються та захоплюються водним промивним розчином, у котрому вони розчинені. Далі ця водна фаза відновлюється у збірному баку і може повторно упорскуватися в промивну башту для промивання гарячих газів, і/або частина їх може виводитися, наприклад, для використання і/або рециркуляції в інших процесах, таких як процес виготовлення ортофосфорної кислоти із фосфатного мінералу, в котрому використовується сірчана кислота. У цьому випадку може бути слушним добавляння води, що дозволяє з одного боку повернути концентрацію промивного розчину назад, нижче рівня насичення, а з іншого боку - знизити температуру решти промивного розчину. У результаті газова суміш, охолоджена таким чином, зазвичай містить лише водяну пару, азот і СО2, і отже може бути випущена в атмосферу. В одному з варіантів здійснення винаходу гарячі гази вищезгаданої газової суміші, що залишили камеру згоряння, конденсуються непрямим шляхом, наприклад, у непрямому конденсорі. Такій конденсації може піддаватися безпосередньо газова суміш з виходу камери згоряння або ж газова суміш, що пройшла вищезгадану попередню стадію збідніння. У результаті непрямої конденсації виробляється також водний кислий розчин, в якому перебувають газоподібні фтористі сполуки, SO X та останні захоплені кількості Р2О5. Підкислені води в подальшому піддаються відновленню, наприклад, також на стадії виготовлення фосфорної кислоти із фосфатного мінералу. При цьому оскільки водна фаза відновлюється на інших стадіях процесу, спосіб згідно з винаходом дозволяє уникнути рідких і газоподібних викидів, що містять шкідливі для навколишнього середовища сполуки. В іншому варіанті здійснення способу згідно з винаходом він включає у себе, крім вище перелічених, такі стадії: - приведення в контакт газової суміші на виході камери згоряння, в разі потреби - перед вищезгаданою промивкою або конденсацією, або після вищезгаданого збідніння, з ортофосфорною кислотою перед її розпорошуванням у камері згоряння, - теплообмін між вищезгаданими ортофосфорною кислотою і газовою сумішшю, і - відновлення, в разі їх наявності, дрібних крапель вищезгаданого туману поліфосфорної кислоти, захоплених газовою сумішшю на вихід її із камери згоряння. Таким чином, призначена для полімеризації ортофосфорна кислота може використовуватися як перша рідина для промивання гарячих газів у пристрої контактування газкислота, що дозволяє, з одного боку, здійснювати попередній нагрів призначеної до полімеризації кислоти шляхом приведення її в контакт з гарячими газами вищезгаданої газової суміші на виході камери згоряння, перед розпорошуванням її у полум'я, що дає енергетичний виграш і відновлення енергії нагрітого газу, а з іншого боку - відновлювати дрібні краплі 3 UA 104171 C2 5 10 15 20 25 30 35 40 45 50 55 60 поліфосфорної кислоти, утворені полімеризацією в камері згоряння, які можуть захоплюватися гарячими газами і, таким чином, повторно подаватися в камеру згоряння. Цілком зрозуміло, що температура гарячих газів, які залишають пристрій контактування газкислота, не може бути нижчою точки роси в ортофосфорній кислоті, оскільки у противному випадку частина води, виділеної в камері згоряння і наявної в нагрітих газах зазначеної суміші, знову би конденсувалася. Температура ортофосфорної кислоти (яка може містити невелику кількість поліфосфорної кислоти) на виході вищезгаданого пристрою контактування газ-рідина, може до розпорошування досягати інтервалу від 190 до 240°С, а в кращому варіанті - рівня 200°С. Інші форми здійснення запропонованого способу зазначені в доданій Формулі винаходу. Предметом даного винаходу є також пристрій для виготовлення поліфосфорної кислоти, який містить камеру згоряння, котра має: - пальник у верхній частині камери згоряння; - перший вхід, призначений для подачі палива, і - другий вхід, призначений для подачі повітря, потрібного для згоряння, розташовані обидва у верхній частині камери згоряння; - вхід для постачання розпорошуваної плинної речовини, влаштований таким чином, щоб постачати цю розпорошувану плинну речовину на рівні вищезгаданого пальника; - засоби розділяння, які дозволяють відокремлювати з одного боку поліфосфорну кислоту, вироблену в камері згоряння, а з іншого боку - газову суміш, яка також утворюється в цій камері згоряння і захоплює зазначену поліфосфорну кислоту; - вихід для поліфосфорної кислоти, і - вихід для вищезгаданої газової суміші. В одному із кращих варіантів здійснення винаходу камера згоряння має зовнішню стінку і внутрішню стінку із непросоченого аморфного вуглецю, між котрими циркулює нейтральний газ. Непросочений аморфний вуглець має низьку теплопровідність і дозволяє працювати з температурою стінки 650°С. Завдяки низькій теплопровідності цього матеріалу внутрішня стінка залишається гарячою навіть під час процесу полімеризації-конденсації. Слід зауважити, що реакція полімеризації-конденсації, як відомо, супроводжується виділянням води, котра викликає різке зниження температури гарячих газів (різке охолодження гарячих газів). Тому, якщо б ця стінка була виконана із матеріалу з хорошою теплопровідністю, то на ній з'являлися б більш холодні ділянки, які б викликали повторну конденсацію водяної пари, що міститься в гарячих газах. Появи таких холодних місць дозволяє уникнути стінка, виконана із непросоченого аморфного вуглецю. При цьому корисний ефект дає протитиск азоту або іншого інертного газу, який перешкоджає дифузії виробленої фосфорної або поліфосфорної кислоти в пори вуглецю. Цей протитиск створює ефект бар'єра, і азот, що дифундує крізь відкриті внутрішні пори стінки, дозволяє захищати останню від можливих окислювачів, наявних у вищезгаданій суміші гарячих газів. В іншому варіанті здійснення винаходу камера згоряння має стінки, виконані із карбіду кремнію. Крім того, в цьому варіанті камера згоряння має внутрішню стінку і зовнішню стінку, виконані із карбіду кремнію. Таким чином, у просторі між цими стінками гарячі гази вищезгаданої газової суміші з виходу камери згоряння можуть, перш ніж залишити реактор, циркулювати знизу вверх за межами власне камери згоряння. Завдяки цьому гарячі гази передають своє залишкове тепло внутрішній стінці камери згоряння, запобігаючи цим появі на ній холодних ділянок. Крім того, ця форма здійснення винаходу позбавлена необхідності працювати в атмосфері інертного газу, оскільки до неї не ставиться вимога працювати в умовах наявності графіту і, отже, є зниженими також ризики займання горючих речовин. Хоча гарячі гази в сорочці камери згоряння підтримують у ній потрібну температуру, є можливою їх конденсація внаслідок віддавання їхнього тепла камері згоряння. У цьому випадку використовуються також відповідні засоби рекуперації конденсату, які дозволяють, у залежності від якості конденсату, або повторно спрямовувати його у стічний збірник або впорскувати на рівні пальника. В одному з варіантів вищезгадані засоби розділяння включають у себе статичний пристрій, розташований у нижній частині камери згоряння, і являють собою, наприклад, секцію камери згоряння. Ця секція в її нижній частині є більшою для того, щоб гази згоряння або гарячі гази в ній втрачали свою швидкість. Таким чином, завдяки зниженню їхньої швидкості гази рухаються по колу перед тим, як спрямовуватися дефлектором на вихід гарячих газів із камери згоряння, в той час як дрібні пухирці або краплі (густина = 2) поліфосфорної кислоти під дією власної ваги спрямовуються до виходу поліфосфорної кислоти уздовж рівномірної траєкторії. В одному з варіантів здійснення винаходу запропонований пристрій має стічний збірник поліфосфорної кислоти, який сполучається з вищезгаданим виходом поліфосфорної кислоти і 4 UA 104171 C2 5 10 15 20 25 30 35 40 45 50 55 має випускний трубопровід, що з'єднується з теплообмінником. Цей теплообмінник далі сполучається в один бік з резервуаром тимчасового утримування поліфосфорної кислоти, а в інший бік - з трубопроводом рециркуляції поліфосфорної кислоти, котра по ньому повертається у стічний збірник. Як зазначалося вище, цей пристрій дозволяє створити контур рециркуляції, що містить теплообмінник. Такий контур рециркуляції служить для регулювання температури кислоти в стічному збірнику, яка повинна лежати в інтервалі від 100 до 120°С для того, щоб сприяти тривалості експлуатації матеріалів та уникати твердіння поліфосфорної кислоти в цій установці. Слід нагадати, що вироблена поліфосфорна кислота збирається в резервуар при температурі в інтервалі від 350 до 650°С (в залежності від її бажаної концентрації). Спрямована на рециркуляцію кількість охолодженої кислоти по відношенню до всієї кількості виробленої кислоти повинна бути значною (з коефіцієнтом приблизно 20), що викликає суттєве перемішування, яке супроводжується адекватним охолодженням до температури 100-120°С. В одній із кращих форм здійснення пристрою згідно з винаходом вищезгаданий вихід суміші гарячих газів прямо чи непрямо сполучається з контуром промивки. В одному з варіантів здійснення винаходу даний пристрій включає у себе, крім вищезазначеного, непрямий конденсор, який прямо чи непрямо сполучається з вищезгаданим виходом гарячих газів. Обидва ці елементи - контур промивки і непрямий конденсор - дозволяють кожний повернути кислотні або шкідливі для навколишнього середовища сполуки у водний розчин промивки або у водну фазу з виходу конденсації, яка в подальшому може повторно використовуватися в інших суміжних процесах, таких як виготовлення фосфорної кислоти із фосфатного мінералу, в котрому використовується сірчана кислота і часто містяться фтористі сполуки. В одному з кращих варіантів здійснення винаходу передбачений засіб регульованого охолодження гарячих газів, з'єднаний з вищезгаданим виходом гарячих газів камери згоряння. Цей засіб дозволяє здійснювати кероване охолодження гарячих газів газової суміші із камери згоряння з метою відновлення додаткової кількості поліфосфорної кислоти перш, ніж ці гарячі гази пройдуть крізь промивну башту, конденсацію або інші апарати чи будь-які їхні комбінації. В іншому кращому варіанті здійснення даного винаходу запропонований пристрій включає у себе, крім того, пристрій контактування газ-кислота, який в його нижній частині має вхід для суміші гарячих газів, з'єднаний з виходом цієї суміші із камери згоряння, можливо після зазначеного засобу регульованого охолодження, а в його верхній частині - вихід для суміші гарячих газів, в разі потреби з'єднаний з вищезгаданою промивною баштою або з непрямим конденсором, у разі їх наявності; у верхній частині пристрій контактування має вхід для фосфорної кислоти і вихід для ортофосфорної кислоти, яка може містити невелику кількість поліфосфорної кислоти, захопленої цією ортофосфорною кислотою у протитоку зазначеної газової суміші у зазначеній нижній частині. Як вже також зазначалося вище, пристрій контактування газ-рідина дозволяє використовувати тепло гарячих газів вищезгаданої газової суміші для попереднього нагріву ортофосфорної кислоти перед її надходженням у камеру згоряння і відновлювати наявні дрібні краплі кислоти, які можуть захоплюватися цією сумішшю гарячих газів, і повторно їх спрямовувати водночас з ортофосфорною кислотою в камеру згоряння. Цілком зрозуміло, що температура гарячих газів вищезгаданої суміші, що залишає пристрій контактування газ-кислота, не може бути нижчою точки роси в ортофосфорній кислоті (у противному разі вода, випарена під час полімеризації, буде повторно конденсуватися). В одній із кращих форм здійснення винаходу вищезгаданий пристрій контактування газкислота містить, крім того, матеріал заповнення, котрий розміщується, наприклад, на перфорованій опорі і крізь котрий просочується ортофосфорна кислота. В одному з варіантів вищезгаданий пристрій контактування газ-кислота містить газовий дифузор, який має верхню частину, що є високопроникною для газів, і нижню частину, що є високопроникною для рідин, і, в разі потреби, у верхній частині може містити тумановловлювач. В іншому варіанті здійснення винаходу вищезгаданий вихід для ортофосфорної кислоти із пристрою контактування газ-кислота сполучається з вищезгаданим входом подачі розпорошуваної плинної речовини в камеру згоряння. В одному з варіантів пристрій згідно з винаходом містить також резервуар тимчасового утримування ортофосфорної кислоти, з'єднаний трубопроводом з пристроєм контактування газ-кислота або з входом подачі розпорошуваної плинної речовини в камеру згоряння. Інші варіанти здійснення пристрою згідно з винаходом зазначені в доданій Формулі винаходу. 5 UA 104171 C2 5 10 15 20 25 30 35 40 45 50 55 Інші особливості, деталі та переваги даного винаходу висвітлені в поданому нижче описі одного з кращих варіантів його здійснення, який не несе з собою жодних обмежень та ілюстрований на доданих фігурах креслення, де показані: на Фіг. 1 - принципова схема дослідної установки, яка містить камеру згоряння і відновлювальний пристрій контактування газ-кислота; на Фіг. 2 - принципова схема іншої камери згоряння згідно з винаходом. Спосіб згідно з даним винаходом може здійснюватися, наприклад, в ілюстрованому тут пристрої, який містить камеру 1 згоряння, котра має пальник 2, перший вхід 3 для палива, наприклад природного газу, і другий вхід 4 для повітря, потрібного для згоряння. Пальник 2, на котрий надходять вищезгадане паливо і повітря, потрібне для згоряння, у кращому варіанті - у стехіометричній кількості, дозволяє створювати полум'я, котре в даному випадку спрямоване вниз і має температуру, що досягає 1700°С, і гази згоряння з приблизно такою ж самою температурою. Під час упорскування кислоти і процесу полімеризації-конденсації температура полум'я знижується до 500-650°С. Таким чином, уміст кисню в газах згоряння є максимально обмеженим. На кресленні можна бачити, що перший і другий входи розташовані у верхній частині, яка зветься також стелею, камери 1 згоряння, або, що по суті еквівалентно, по всій бічній верхній частині камери згоряння. Камера 1 згоряння містить також канал 5 постачання розпорошуваної плинної речовини, який дозволяє подавати цю плинну речовину на висоту полум'я для її розпорошування. Розпорошувана плинна речовина складається, поряд з іншим, із суміші ортофосфорної кислоти з азотом, якщо він використовується для розпорошування кислоти в камері згоряння оптимальним чином. Цілком зрозуміло, що можуть використовуватися інші допоміжні плинні речовини, зокрема, будь-який нейтральний незаймистий газ. При розпорошуванні плинної речовини у полум'я реакція полімеризації-конденсації може відбуватися завдяки достатній для неї енергії фосфорної кислоти. Отже реакція полімеризації-конденсації ортофосфорної кислоти відбувається при температурі вище 350°С, а утворення поліфосфорної кислоти при цьому супроводжується миттєвим виділенням води (структурної води і води розбавляння фосфорної кислоти) у формі пари, яка змішується з газами згоряння і з розпорошеною газоподібною ортофосфорною кислотою (а також з наявними домішками). Вивільнення води викликає різке зниження температури гарячих газів (газоподібних палива і кислоти) і, отже, охолодження останніх (завдяки енергії, необхідній для реакції полімеризації-конденсації). Крім того, це різке охолодження газів утвореної, таким чином, суміші і, як результат, досягнення бажаної температури дозволяє пом'якшити умови роботи матеріалів, що значно збільшує довговічність технологічної установки. Камера згоряння має також засоби 6 відокремлення, які дозволяють відокремлювати вироблену поліфосфорну кислоту від гарячих газів газової суміші, утвореної в цій камері згоряння. Таким засобом відокремлення в камері згоряння може служити, наприклад, нижня секція більших розмірів, у котрій утворені гази газової суміші втрачають швидкість свого руху. У результаті втрати швидкості рух цих газів спрямовується по колу (приблизно на 150-215°, а в кращому варіанті приблизно на 180°), у той час як дрібні краплі поліфосфорної кислоти, які фактично мають форму рідких пухирців густиною, що приблизно дорівнює 2, і складаються із виробленої поліфосфорної кислоти, під дією сили тяжіння спрямовуються вниз, до виходу 7 поліфосфорної кислоти. Гази, що перебувають в обертовому русі, випускаються через вихід 8 суміші гарячих газів. Як показано на кресленні, камера згоряння має зовнішню стінку 9 і внутрішню стінку 10, у простір між якими подається нейтральний газ 11, наприклад азот. Внутрішня стінка у кращому варіанті виконана із непросоченого аморфного вуглецю, який має низьку теплопровідність і, отже, є хорошим ізолятором. Таким чином, стінка із аморфного вуглецю залишається гарячою, що дозволяє уникнути появи на ній холодних ділянок, здатних повторно конденсувати на собі воду, вивільнену на стадії реакції полімеризації-конденсації. Непросочений аморфний вуглець дозволяє працювати з температурою стінки приблизно 650°С, а введений азот запобігає дифузії фосфорної кислоти і/або поліфосфорної кислоти в пори вуглецевого матеріалу, а також уникнути наявності гарячого кисню на стінках із вуглецю, які б могли тоді загорітися. Завдяки тому, що кількість потрібного для згоряння повітря є стехіометричною кількості палива, а ортофосфорна кислота розпорошується у присутності азоту, наявність окисника є максимально обмеженою, але не дорівнює 0. Отже, азотний заслін виявляється дуже 6 UA 104171 C2 5 10 15 20 25 30 35 40 45 50 55 60 ефективним для оберігання повністю або частково від контактів внутрішніх стінок камери згоряння з оточуючим їх середовищем. Вихід 7 поліфосфорної кислоти опускається у стічний збірник 12 поліфосфорної кислоти. Цей збірник має випускний трубопровід 13, з'єднаний з теплообмінником 14, котрий, у свою чергу, є з'єднаним з одного боку з резервуаром 15 тимчасового утримування поліфосфорної кислоти з гарячими газами, а з іншого боку, в ілюстрованому тут варіанті здійснення винаходу, з трубопроводом 16 рециркуляції поліфосфорної кислоти, що повертається у стічний збірник. Таким чином, контур рециркуляції 13, 14, 16 створений для того, щоб регулювати температуру кислоти у стічному збірнику, яка повинна підтримуватися в інтервалі від 100°С до 120°С для забезпечення прийнятних умов роботи матеріалів та уникнення твердіння поліфосфорної кислоти в цій частині установки, у той час як ця кислота збирається при температурах 500650°С в залежності від концентрації Р2О5 у первинній ортофосфорній кислоті. Отже, для різкого зниження температури поліфосфорної кислоти, виробленої і зібраної при 500-650°С, потребується інтенсивне перемішування зі значною витратою виробленої і попередньо охолодженої поліфосфорної кислоти. У даному варіанті здійснення винаходу вищезгаданий вихід 8 для суміші гарячих газів сполучається з засобом 30 регульованого охолодження, який містить теплообмінник (не показаний). Цей теплообмінник знижує температуру суміші гарячих газів до температури, трохи вищої точки роси цих газів у поліфосфорній кислоті, для відновлення поліфосфорної кислоти, яка може захоплюватися цією газовою сумішшю. Вихід суміші гарячих газів сполучається також з пристроєм 17 контактування газ-кислота, який дозволяє, поряд з іншим, очищати гарячі гази, що залишили камеру 1 згоряння, перед їх випусканням в атмосферу, а з іншого боку відновлювати частину їхнього тепла. Пристрій 17 контактування газ-кислота має вхід 18 суміші гарячих газів у нижній частині, який сполучається з вищезгаданим виходом 8 суміші гарячих газів камери 1 згоряння, і вихід 23 суміші гарячих газів, розташований у його верхній частині. Таким чином, гарячі гази газової суміші, що виходять із камери згоряння, проходять у пристрій 17 контактування газ-кислота і виходять із цього пристрою у висхідному потоку до виходу 23 гарячих газів. У кращому варіанті температура гарячих газів, які залишають пристрій 17 контактування газкислота, не може бути нижчою точки роси в ортофосфорній кислоті. Пристрій 17 контактування газ-кислота містить газовий дифузор 19, який має верхню частину 20, котра є високопроникною для газів, і нижню частину 21, котра є високопроникною для рідини. Таким чином, гарячі гази проходять крізь верхню частину 20, а рідина, захоплена гарячими газами, що виходять із камери згоряння, залишаються замкненими в газовому дифузорі і під дією сили тяжіння проходить крізь нижню частину 21. Крім того, у своїй верхній частині пристрій 17 контактування газ-кислота також має тумановловлювач 22, який дозволяє збирати дрібні краплі рідини, наявні в газі, перш ніж вони досягнуть виходу 23 гарячих газів. Пристрій 17 контактування газ-кислота має також вхід 24 для ортофосфорної кислоти у верхній частині і вихід 25 для фосфорної кислоти (залишку ортофосфорної кислоти і поліфосфорної кислоти) у нижній частині. Таким чином, ортофосфорна кислота циркулює у пристрої 17 контактування газ-кислота зверху вниз і дозволяє з одного боку здійснювати її попередній нагрів гарячими газами, які самі циркулюють знизу вверх, а з іншого боку - збирати дрібні краплі фосфорної кислоти, які вже утворилися в камері 1 згоряння, але можуть бути захоплені гарячими газами. Крім того, пристрій 17 контактування газ-кислота містить матеріал 26 наповнення, який просочується фосфорною кислотою, що постачається через вхід 24 ортофосфорної кислоти. Зазначений матеріал наповнення розміщений на перфорованій опорі 27, якою може служити, наприклад, опорна решітка. У кращому варіанті матеріал 26 наповнення накопичує та утримує тепло, яке несуть у собі гарячі гази. Вихід 25 фосфорної кислоти пристрою 17 контактування газ-кислота сполучається з вищезгаданим входом 5 постачання розпорошуваної плинної речовини камери 1 згоряння. Таким чином, фосфорна кислота, що надходить у камеру згоряння через вхід постачання розпорошуваної плинної речовини, є попередньо нагрітою гарячими газами до температури в інтервалі від 190 до 240°С, а в кращому варіанті - до температури приблизно 200°С. У ще кращому варіанті здійснення винаходу фосфорна кислота, перш ніж потрапити на вхід рекуператора 17 газ-кислота, виходить із резервуара тимчасового утримування фосфорної кислоти, з'єднаного трубопроводом з пристроєм 17 контактування газ-кислота. В ілюстрованому тут варіанті здійснення винаходу гарячі гази газової суміші залишають пристрій 17 контактування газ-кислота через вихід 23, з'єднаний з промивною баштою 31 через вхід 32 гарячих газів або суміші гарячих газів, розташований у нижній частині зазначеної башти. 7 UA 104171 C2 5 10 15 20 25 30 35 40 45 50 55 Як можна бачити на кресленні, промивна башта 31 отримує промивний розчин в її різних точках 33а, 33b, 33с. Промивний розчин при цьому дозволяє відбирати від гарячих газів такі домішки, наприклад, як газоподібні сполуки SO x та сполуки хлору. У результаті останні із цих газоподібних домішок розчиняються у водному промивному розчині та утворюють вихідний промивний розчин, котрий вони залишають у збірному резервуарі 34. Із збірного резервуара 34 промивний розчин по замкненому колу знову спрямовується у промивну башту 31. Таким чином, гази, що випускаються в атмосферу через вихід 35, повністю або частково позбавлені забруднень, шкідливих для навколишнього середовища. У тому випадку, коли частина промивного розчину випускається або коли концентрація кислотних сполук чи температура стає занадто високою, додавання води дозволяє врегулювати ситуацію, викликаючи, поряд з іншим, ефект розбавляння. Резервуар 34 має також вихід промивного розчину (трохи підкисленого) 36. Таким чином, цей підкислений промивний розчин може використовуватися в інших процесах, включаючи, наприклад, екстрагування фосфорної кислоти із фосфатного мінералу, оскільки цей підкислений водний промивний розчин у принципі складається із сірчаної кислоти та фтористих сполук. Отже, із вищевикладеного ясно, що пристрій і спосіб згідно з винаходом характеризуються високою чистотою для навколишнього середовища. Дійсно, на рівні камери згоряння, завдяки стінкам із непросоченого аморфного вуглецю, які мають низьку теплопровідність, вдається наскільки можливо уникнути появи холодних ділянок і, таким чином, запобігти конденсації та потраплянню води в поліфосфорну кислоту. Отже, тепер замість втрачання енергії цих гарячих газів і випускання занадто гарячих газів в атмосферу, пристрій згідно з винаходом дозволяє використовувати цю енергію для попереднього нагріву фосфорної кислоти перед її надходженням у камеру згоряння і, таким чином, знизити витрату палива на пальнику 2. Крім того, завдяки пристрою 17 контактування газ-кислота, тумановловлювачу 22, а також газовому дифузору 19 практично відсутніми є втрати на рівні виробленої поліфосфорної кислоти, оскільки все, що піддається відновленню в гарячих газах, відновлюється тут фосфорною кислотою, яка проходить зверху вниз крізь пристрій контактування газ-кислота. У формі здійснення даного винаходу в дуже великих промислових масштабах, замість промивної башти може використовуватися непрямий конденсор, який дозволяє отримувати такі самі результати, але з ще більшим зниженням емісії забруднень в атмосферу. На Фіг. 2 показана камера згоряння іншого типу, котра може використовуватися в установці, зображеній на Фіг. 1. У цьому варіанті камера згоряння 1 має пальник 2, перший вхід 3 для палива і другий вхід 4 для повітря, потрібного для згоряння. Камера 1 згоряння має також вхід 5 для постачання розпорошуваної плинної речовини, котра в цьому випадку може подаватися на висоті полум'я для її розпорошування. Розпорошувана плинна речовина складається, поряд з іншим, із суміші бездомішкової ортофосфорної кислоти з азотом, який може використовуватися для оптимального розпорошування цієї кислоти в камері згоряння. Камера 1 згоряння має внутрішню стінку 9, яка в кращому варіанті виконана із карбіду вуглецю, і зовнішню стінку 10, виконану також із карбіду вуглецю і покриту шаром 37, котрий несе захисну та ізоляційну функцію. Між внутрішньою стінкою 9 і зовнішньою стінкою 10 утворена сорочка 38, у котрій гарячі газі газової суміші можуть циркулювати, обігріваючи, таким чином, камеру 1 згоряння та дозволяючи уникнути появи холодних ділянок, шкідливість яких була показана вище. Камера згоряння в цьому варіанті має також засоби розділяння, які дозволяють відокремлювати вироблену поліфосфорну кислоту від гарячих газів газової суміші, які також утворюються в камері згоряння і захоплюють цю поліфосфорну кислоту. В даному варіанті здійснення винаходу засобами розділяння служить дно 6 камери згоряння, в якому передбачені отвори 40. Дно 6 камери згоряння з отворами 40 утримується на опорах 39. Гарячі гази захоплюють поліфосфорну кислоту через отвори 40 і відхиляються на нижню стінку камери згоряння. Таким чином, вони піднімаються по сорочці 38 перш, ніж вийти через вихід 8 гарячих газів, розташований у цьому варіанті у верхній частині камери 1 згоряння, в той час як утворена і ними захоплена поліфосфорна кислота залишає камеру 1 згоряння, головним чином, під дією сили тяжіння через вихід 7 поліфосфорної кислоти, розташований внизу камери 1 згоряння. Цілком зрозуміло, що гарячі гази цієї суміші захоплюють частину виробленої поліфосфорної кислоти також у сорочці 38, але, як зазначалося вище, пристрій згідно з винаходом містить відповідні засоби, які дозволяють її відновлювати і, таким чином, значно збільшувати загальний вихід продукту такої технологічної установки. Слід нагадати, що дрібні частки виробленої поліфосфорної кислоти мають фактично форму рідких пухирців густиною, що дорівнює 8 UA 104171 C2 5 приблизно 2, які складаються по суті із утвореної поліфосфорної кислоти і також під дією сили тяжіння спрямовуються вниз, до виходу 7 поліфосфорної кислоти. Гази, що приводяться в обертовий рух, випускаються через вихід 8 гарячих газів. Цілком зрозуміло, що даний винахід не обмежується розглянутими вище варіантами його здійснення і допускає різноманітні модифікації, які не виходять за рамки, окреслені доданою Формулою винаходу. ФОРМУЛА ВИНАХОДУ 10 15 20 25 30 35 40 45 50 55 60 1. Спосіб виготовлення поліфосфорної кислоти із розчину бездомішкової ортофосфорної кислоти, який включає у себе: a) спалювання палива у присутності повітря, потрібного для згоряння, в камері згоряння (1), а саме в верхній її частині, з утворенням полум'я та газів згоряння; b) розпорошування плинної речовини, що містить бездомішкову ортофосфорну кислоту; c) реакцію полімеризації-конденсації зазначеної вище бездомішкової ортофосфорної кислоти з утворенням поліфосфорної кислоти у формі кислотного туману з супровідним утворенням газів, які змішуються з газами згоряння для досягнення певної, наперед заданої, температури, де зазначена сумішвикликає різке зниження температури газів згоряння; d) розділяння зазначеного туману із поліфосфорної кислоти і газової суміші; e) збирання утвореної таким чином поліфосфорної кислоти в нижній частині камери згоряння (1) у стічному збірнику (12); і f) випускання зазначеної газової суміші у нижній частині камери згоряння (1), але відокремлено від зазначеної зібраної поліфосфорної кислоти. 2. Спосіб за п. 1, який відрізняється тим, що вищезгадану розпорошувану плинну речовину, що містить бездомішкову ортофосфорну кислоту, розпорошують в полум'я у присутності допоміжної плинної речовини, зокрема інертного газу, котрим у кращому варіанті є азот. 3. Спосіб за п. 1 або п. 2, який відрізняється тим, що під час згоряння кількість повітря, потрібного для згоряння, є стехіометричною відносно кількості палива. 4. Спосіб за будь-яким із пп. 1-3, який відрізняється тим, що включає випускання зібраної поліфосфорної кислоти, теплообмін, який дозволяє охолоджувати виведену таким чином поліфосфорну кислоту, і постачання охолодженої поліфосфорної кислоти у стічний збірник (12). 5. Спосіб за п. 4, який відрізняється тим, що зазначену охолоджену поліфосфорну кислоту постачають також у резервуар (15) для її зберігання. 6. Спосіб за будь-яким із попередніх пунктів, який відрізняється тим, що зазначену газову суміш на виході із камери згоряння збіднюють на Р 2О5 шляхом регульованого охолодження для додаткового відновлення поліфосфорної кислоти. 7. Спосіб за будь-яким із пп. 1-6, який відрізняється тим, що зазначену газову суміш на виході із камери згоряння, можливо збіднілу на Р 2О5, промивають промивним розчином та охолоджують до температури в інтервалі 35-50 °C. 8. Спосіб за будь-яким із пп. 1-6, який відрізняється тим, що зазначену газову суміш на виході із камери згоряння, можливо збіднілу на Р2О5, конденсують непрямим шляхом. 9. Спосіб за будь-яким із попередніх пунктів, який відрізняється тим, що включає у себе, крім того: - приведення в контакт газової суміші на виході камери згоряння, в разі потреби - перед вищезгаданою промивкою або конденсацією, або після вищезгаданого збідніння, з ортофосфорною кислотою перед її розпорошуванням у камері згоряння (1), - теплообмін між вищезгаданими ортофосфорною кислотою і газовою сумішшю, і - відновлення, в разі їх наявності, дрібних крапель вищезгаданого туману поліфосфорної кислоти, захоплених газовою сумішшю на вихід її із камери згоряння. 10. Спосіб за будь-яким із попередніх пунктів, який відрізняється тим, що ортофосфорна кислота до її розпорошування має температуру, що лежить в інтервалі між 190 і 240 °C, а в кращому варіанті становить приблизно 200 °C. 11. Пристрій для виготовлення поліфосфорної кислоти, який містить камеру згоряння (1), котра має: - пальник (2) у верхній частині камери згоряння (1), - перший вхід (3) для палива, і - другий вхід (4) для повітря, потрібного для згоряння, розташовані обидва у верхній частині камери згоряння (1), - вхід (5) для постачання розпорошуваної плинної речовини, влаштований таким чином, щоб постачати цю розпорошувану плинну речовину на рівні вищезгаданого пальника (2), 9 UA 104171 C2 5 10 15 20 25 30 35 40 45 50 - засоби розділяння (6), які дозволяють відокремлювати з одного боку поліфосфорну кислоту, вироблену в камері згоряння (1), а з іншого боку - газову суміш, яка також утворюється в цій камері згоряння і захоплює зазначену поліфосфорну кислоту, - вихід (7) для поліфосфорної кислоти, і - вихід (8) для вищезгаданої газової суміші. 12. Пристрій за п. 11, який відрізняється тим, що зазначена камера згоряння (1) має зовнішню стінку (9) і внутрішню стінку (10) із непросоченого аморфного вуглецю, між котрими циркулює нейтральний газ. 13. Пристрій за п. 11, який відрізняється тим, що зазначена камера згоряння має внутрішню стінку (10) із карбіду кремнію, і в разі потреби - зовнішню стінку (9) також із карбіду кремнію, між якими утворена сорочка (38). 14. Пристрій за будь-яким із пп. 11-13, який відрізняється тим, що зазначені засоби розділяння містять статичний пристрій, розташований у зазначеній нижній частині камери згоряння. 15. Пристрій за будь-яким із пп. 11-14, який відрізняється тим, що містить, крім того, стічний збірник (12) поліфосфорної кислоти, який сполучений з вищезгаданим виходом (7) поліфосфорної кислоти і має випускний трубопровід (13), що з'єднаний з теплообмінником (14), де зазначений теплообмінник (14) далі сполучений з резервуаром (15) тимчасового утримування поліфосфорної кислоти і/або з трубопроводом (16) рециркуляції поліфосфорної кислоти, котра по ньому повертається у стічний збірник (12). 16. Пристрій за будь-яким із пп. 11-15, який відрізняється тим, що містить, крім того, промивну башту (31) котра прямо або непрямо сполучена з зазначеним виходом суміші гарячих газів. 17. Пристрій за будь-яким із пп. 11-16, який відрізняється тим, що містить, крім того, непрямий конденсатор, котрий прямо або непрямо сполучений із зазначеним виходом суміші гарячих газів. 18. Пристрій за будь-яким із пп. 11-17, який відрізняється тим, що містить, крім того, засіб регульованого охолодження суміші гарячих газів, з'єднаний із зазначеним виходом суміші гарячих газів камери згоряння (1). 19. Пристрій за будь-яким із пп. 11-18, який відрізняється тим, що містить, крім того, пристрій (17) контактування газ-кислота, який має: - вхід (18) суміші гарячих газів у нижній частині, який сполучений з зазначеним виходом (8) суміші гарячих газів камери згоряння (1), і в разі потреби також з зазначеним засобом регульованого охолодження суміші гарячих газів, - вихід (23) суміші гарячих газів в його верхній частині, який може бути сполучений з промивною баштою (31) або з непрямим конденсатором, у разі їх наявності, - вхід (24) ортофосфорної кислоти у верхній частині зазначеного пристрою контактування (17), і - в зазначеній нижній частині вихід (25) ортофосфорної кислоти і, можливо, дрібних крапель поліфосфорної кислоти, котрі можуть містити невелику кількість ортофосфорної кислоти, захопленої у протитоку зазначеної газової суміші. 20. Пристрій за п. 19, який відрізняється тим, що пристрій контактування газ-кислота (17) містить, крім того, розташований на перфорованій опорі матеріал заповнення, крізь котрий просочується ортофосфорна кислота. 21. Пристрій за п. 19 або п. 20, який відрізняється тим, що пристрій контактування газ-кислота (17) містить газовий дифузор (19), який має верхню частину (20), котра є високопроникною для газів, і нижню частину (21), котра є високопроникною для рідини, і в разі потреби, в його верхній частині - туманоуловлювач (22). 22. Пристрій за будь-яким із пп. 19-21, який відрізняється тим, що зазначений вихід ортофосфорної кислоти (25) пристрою контактування газ-кислота (17) є з'єднаним із зазначеним входом постачання розпорошуваної плинної речовини (5) у камері згоряння (1). 23. Пристрій за будь-яким із пп. 11-22, який відрізняється тим, що містить резервуар тимчасового утримування ортофосфорної кислоти, з'єднаний трубопроводом із зазначеним пристроєм контактування газ-кислота або із зазначеним входом постачання розпорошуваної плинної речовини в камеру згоряння (1). 10 UA 104171 C2 Комп’ютерна верстка В. Мацело Державна служба інтелектуальної власності України, вул. Урицького, 45, м. Київ, МСП, 03680, Україна ДП “Український інститут промислової власності”, вул. Глазунова, 1, м. Київ – 42, 01601 11

ДивитисяДодаткова інформація

Назва патенту англійськоюMethod and device for producing polyphosphoric acid

Автори англійськоюGermeau, Alain, Heptia, Bernard

Автори російськоюЖермо Ален, Эптья Бернар

МПК / Мітки

МПК: B01J 19/30, C01B 25/24, B01D 5/00, B01J 19/32, B01J 19/26

Мітки: пристрій, кислоти, виготовлення, спосіб, поліфосфорної

Код посилання

<a href="https://ua.patents.su/13-104171-sposib-i-pristrijj-dlya-vigotovlennya-polifosforno-kisloti.html" target="_blank" rel="follow" title="База патентів України">Спосіб і пристрій для виготовлення поліфосфорної кислоти</a>

Попередній патент: Спосіб одержання комплексу біологічно активних речовин з антимікробною дією з трави буркуну

Наступний патент: Спосіб одержання сульфату-нітрату амонію

Випадковий патент: Пристрій для виготовлення паперово-картонної продукції складної конфігурації по периметру